Comparaison des solutions adhésives industrielles : époxy, acryliques et silicones

Comparaison des solutions adhésives industrielles : époxy, acryliques et silicones

Adhésifs industriels sont indispensables dans de nombreux secteurs, servant d’élément fondamental pour une myriade d’applications. Ces adhésifs sont méticuleusement conçus pour résister aux exigences rigoureuses des environnements industriels, garantissant des liaisons robustes et durables entre divers matériaux. La sélection d’une solution adhésive appropriée est primordiale pour obtenir des performances et une durabilité optimales dans l’application prévue.

Explorer les attributs et les utilisations des époxy

Les époxydes se distinguent comme une première catégorie d’adhésifs industriels, se distinguant par leur résistance et leur résilience remarquables. Composés de deux composants principaux, la résine et le durcisseur, les époxy déclenchent une réaction chimique lors du mélange, aboutissant à une liaison extrêmement forte. Leurs capacités d’adhésion supérieures facilitent une liaison efficace avec une gamme de matériaux, notamment les métaux, les plastiques, les céramiques et les composites.

La résilience des époxy contre la chaleur, les produits chimiques et l’humidité les positionne comme un choix optimal pour les scénarios exigeant une durabilité et une fiabilité élevées. Leur application couvre diverses industries telles que l'aérospatiale, l'automobile, la construction et l'électronique. Par exemple, dans l’industrie aérospatiale, les époxy jouent un rôle déterminant dans le collage des matériaux composites, produisant des structures à la fois légères et capables de résister aux conditions extrêmes de vol.

Dans le secteur automobile, les époxy sont utilisés pour lier des composants métalliques, produisant ainsi des pièces robustes et durables, capables de supporter les rigueurs de la conduite. Dans l’ensemble, les époxy sont un composant essentiel dans de nombreux processus industriels, grâce à leur résistance, leur durabilité et leur adaptabilité exceptionnelles. Ils fournissent une solution de liaison fiable pour un large éventail de matériaux dans des applications où des performances supérieures sont obligatoires.

Acryliques dans les adhésifs industriels : avantages et limites

Les adhésifs acryliques sont largement utilisés dans les domaines industriels, en raison de leur adaptabilité et de leur nature conviviale. Ils sont réputés pour leurs capacités de durcissement rapide, facilitant une liaison rapide et efficace des matériaux. Ces adhésifs démontrent une capacité louable à adhérer à un large éventail de matériaux, notamment les métaux, les plastiques, le verre et le bois. Par conséquent, les adhésifs acryliques sont devenus une option privilégiée dans une multitude d’applications, allant de la fabrication automobile aux projets de construction.

Un avantage majeur des adhésifs acryliques réside dans leur résistance exceptionnelle aux chocs, aux vibrations et à l’épreuve du temps, ce qui les rend particulièrement adaptés aux scénarios exigeant flexibilité et endurance. Ces applications incluent le secteur aérospatial et la fabrication d’appareils électroniques. Néanmoins, il est impératif de reconnaître que les adhésifs acryliques peuvent présenter une résistance limitée aux températures élevées et aux environnements chimiques agressifs par rapport aux formulations adhésives alternatives.

Malgré ces contraintes, les adhésifs acryliques continuent d'être adoptés pour de nombreuses applications industrielles en raison de leur polyvalence inhérente et de leur processus d'application simple. Ils représentent une solution de liaison fiable et efficace pour un large spectre de matériaux, affirmant leur caractère indispensable dans divers domaines industriels.

Silicones : une solution polyvalente pour le collage industriel

Les adhésifs silicone ont gagné en popularité dans le paysage des adhésifs industriels, se distinguant par leurs attributs exceptionnels. Distincts des autres options adhésives, les silicones excellent en termes de résilience à la température, de flexibilité et de capacités d'isolation électrique, ce qui leur confère une polyvalence remarquable applicable à un large spectre d'utilisations industrielles.

Une caractéristique marquante des silicones est leur tolérance exceptionnelle aux variations extrêmes de température, allant de -60°C à 300°C. Cet attribut les positionne comme un choix exemplaire pour des secteurs tels que l’automobile, l’aérospatiale et l’électronique, où l’exposition à des conditions thermiques élevées est répandue. De plus, les silicones présentent une résistance louable à l’humidité, aux rayons ultraviolets et aux expositions chimiques, ce qui renforce leur aptitude aux applications en extérieur et dans les environnements soumis à des conditions difficiles.

Comparaison des époxy, des acryliques et des silicones : principales différences

Les époxy, les acryliques et les silicones représentent trois classes de matériaux fondamentalement diverses, chacune se distinguant par sa composition chimique, ses propriétés et son utilité uniques dans diverses applications. Les époxy sont réputés pour leur résistance et leur résilience inégalées, ce qui les rend exceptionnellement adaptés aux scénarios exigeant des capacités de charge importantes.

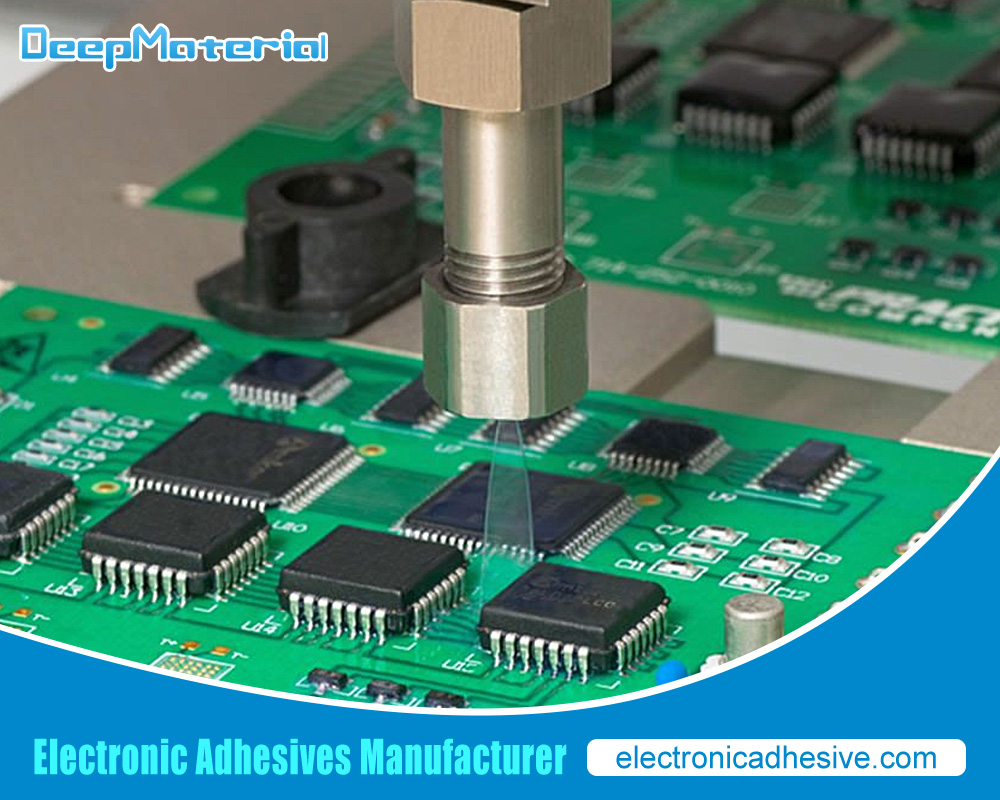

Ils trouvent une application répandue dans les secteurs de la construction, de l’automobile et de l’aérospatiale pour les tâches de collage et d’étanchéité. De plus, leurs excellentes propriétés d’isolation électrique en font un choix privilégié dans la fabrication de composants électroniques.

Les acryliques se caractérisent par leurs temps de durcissement rapides et leur flexibilité louable, les positionnant comme une solution optimale pour les projets nécessitant un assemblage ou une adaptabilité rapide. Ils jouent un rôle central dans la production de marchandises en plastique, notamment de jouets, de signalisation et d’articles d’exposition. L'industrie automobile utilise les acryliques pour fabriquer les lentilles de phares et les caches de feux arrière, bénéficiant de leur clarté optique supérieure.

Les silicones se distinguent par leur résistance exceptionnelle aux variations de température et leurs capacités d’isolation électrique, ce qui les rend idéaux pour les applications confrontées à des températures extrêmes ou nécessitant une protection électrique. La fabrication de composants électroniques, tels que les puces informatiques et les circuits imprimés, utilise souvent des silicones en raison de ces propriétés. De plus, leur remarquable résistance aux intempéries est avantageuse dans le secteur de la construction pour l'étanchéité des fenêtres et des portes.

En résumé, les époxy, les acryliques et les silicones possèdent chacun des propriétés distinctes qui les adaptent à des applications spécifiques. Une compréhension approfondie des différences entre ces matériaux est cruciale pour sélectionner le matériau le plus approprié pour une application donnée.

Résistance et durabilité : sélection de la solution adhésive optimale

Pour la résistance et la durabilité, les époxy apparaissent souvent comme l’option privilégiée. Ils offrent des prouesses de liaison supérieures et sont capables de supporter des charges et des contraintes importantes, ce qui en fait un candidat idéal pour les applications nécessitant un support robuste. Les acryliques apportent également une résistance et une durabilité respectables, mais ils peuvent ne pas atteindre le même niveau de robustesse fourni par les époxy dans certains scénarios. À l’inverse, les silicones présentent une résistance modérée mais se distinguent remarquablement par leur flexibilité et leur capacité à supporter des variations extrêmes de température.

Facilité d'utilisation : analyse de l'application et du processus de durcissement

La simplicité d’utilisation d’une solution adhésive est considérablement influencée par les exigences particulières de l’application concernée. Les époxy nécessitent généralement un mélange précis de la résine et des éléments durcisseurs et se caractérisent par des périodes de durcissement plus longues.

À l’inverse, les acryliques offrent l’avantage de temps de durcissement rapides et de procédures d’application simples. De même, les silicones sont reconnus pour leur facilité d'application et leurs taux de durcissement rapides, ce qui en fait un excellent choix pour les projets exigeant un assemblage rapide ou des réparations rapides.

Conclusion

En résumé, acquérir une compréhension approfondie des caractéristiques et des utilisations des époxy, des acryliques et des silicones est essentiel pour identifier les produits les plus adaptés. adhésif industriel solution pour votre application. Grâce à une évaluation comparative de leurs avantages distincts en termes de résistance et de durabilité, de résistance à la température et aux produits chimiques, de facilité d'application et de rentabilité, vous pouvez prendre une décision éclairée sur l'adhésif qui présente la plus grande valeur pour vos besoins spécifiques.

Pour en savoir plus sur la comparaison des solutions adhésives industrielles : époxy, acryliques et silicones, vous pouvez visiter DeepMaterial à l'adresse https://www.electronicadhesive.com/ pour plus d'informations.