Un guide complet des adhésifs électroniques

Adhésifs électroniques

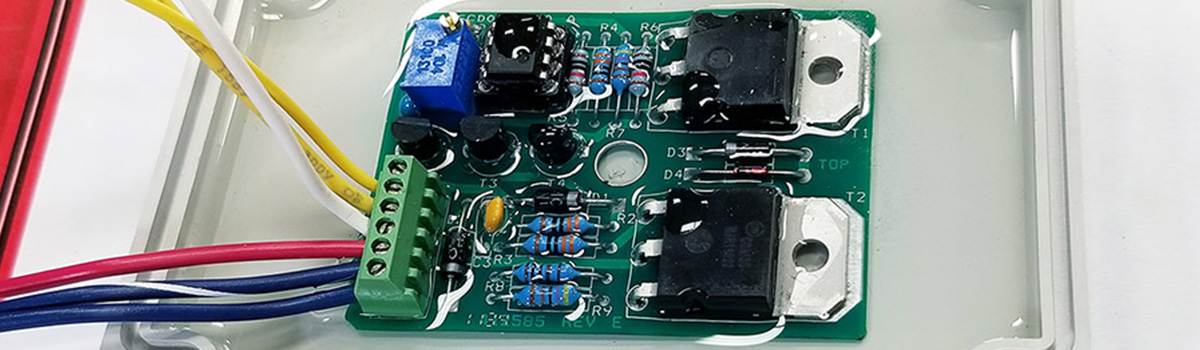

Les adhésifs électroniques sont des matériaux spécialisés qui collent des composants électroniques, tels que des circuits intégrés, des résistances, des condensateurs et des transistors, à des circuits imprimés, des substrats et d'autres appareils électroniques. Ces adhésifs assurent la fiabilité, la performance et la longévité des produits électroniques.

Les adhésifs électroniques sont de différents types, y compris les adhésifs conducteurs et non conducteurs, les adhésifs thermiques et électriquement conducteurs et les adhésifs durcissables aux UV. Nous les formulons pour résister aux températures extrêmes, aux produits chimiques, à l'humidité, aux vibrations et à d'autres facteurs environnementaux que les appareils électroniques peuvent rencontrer au cours de leur durée de vie.

Diverses industries utilisent largement les adhésifs électroniques, notamment l'automobile, l'aérospatiale, les télécommunications, le médical et l'électronique grand public. Ils permettent la miniaturisation, la vitesse et la fonctionnalité des appareils électroniques et leur résistance aux conditions difficiles.

L'importance des adhésifs électroniques dans la technologie moderne

Les adhésifs électroniques sont un composant essentiel de la technologie moderne. Ils jouent un rôle essentiel pour assurer la fiabilité et la longévité des appareils électroniques, ainsi que leur miniaturisation, leur rapidité et leur fonctionnalité. Voici quelques-unes des raisons pour lesquelles les adhésifs électroniques sont si importants dans la technologie moderne :

Miniaturisation : Comme les fabricants miniaturisent les appareils électroniques, ils doivent également miniaturiser les composants utilisés dans leur construction. Les adhésifs électroniques permettent aux fabricants de coller ces petits composants avec précision et stabilité, permettant le développement de dispositifs plus petits et plus complexes.

Durabilité: Les conditions environnementales difficiles, y compris les changements de température, l'humidité et les chocs, exposent souvent les appareils électroniques. Nous formulons des adhésifs électroniques pour résister à ces conditions, garantissant que les composants restent solidement collés et que l'appareil continue de fonctionner correctement.

Fonctionnalité: On peut également utiliser des adhésifs électroniques pour créer des chemins conducteurs entre les composants, permettant la circulation de l'électricité à travers le dispositif. Il permet le développement de circuits plus complexes et une fonctionnalité accrue dans les appareils électroniques.

La vitesse: L'utilisation d'adhésifs électroniques dans la fabrication peut aider à rationaliser la production et à réduire le temps d'assemblage. Les mastics électroniques peuvent être appliqués rapidement et avec précision, ce qui permet de gagner du temps et d'augmenter l'efficacité.

Fiabilité: Même une panne mineure peut causer des problèmes importants dans les appareils électroniques. Les adhésifs électroniques assurent une liaison fiable et sécurisée entre les composants, réduisant le risque de perte et garantissant le bon fonctionnement de l'appareil.

Types d'adhésifs électroniques : un aperçu complet

Les adhésifs électroniques sont de différents types, chacun avec des propriétés et des avantages uniques. Le choix de l'adhésif dépend de l'application et des exigences spécifiques de l'appareil, et les fabricants doivent choisir un adhésif d'appareil approprié pour garantir la fiabilité, la fonctionnalité et la longévité. Voici les différents types d'adhésifs électroniques couramment utilisés dans l'industrie :

- Adhésifs conducteurs :Les fabricants d'électronique utilisent des adhésifs conducteurs pour créer des connexions électriques entre les composants électroniques. Ils contiennent des particules conductrices, telles que l'argent ou le cuivre, qui permettent la circulation de l'électricité à travers la colle. Les fabricants utilisent couramment ces adhésifs pour fabriquer des écrans tactiles, des capteurs et d'autres appareils électroniques.

- Adhésifs non conducteurs :Les fabricants utilisent des adhésifs non conducteurs pour les composants de liaison électronique qui ne nécessitent pas de connexions électriques. Ils sont souvent utilisés dans l'assemblage de circuits imprimés, assurant une stabilité mécanique et une isolation entre les éléments.

- Adhésifs thermoconducteurs : Les adhésifs thermoconducteurs dissipent la chaleur des composants électroniques. Ils contiennent des particules thermoconductrices, telles que la céramique ou le carbone, qui permettent à la chaleur de circuler à travers la colle. Les fabricants utilisent ces adhésifs pour fabriquer des blocs d'alimentation, des éclairages LED et d'autres appareils qui génèrent des quantités importantes de chaleur.

- Adhésifs électriquement conducteurs :Les adhésifs électriquement conducteurs sont similaires aux adhésifs conducteurs mais ont une conductivité électrique plus élevée. Ils sont souvent utilisés pour assembler des appareils électroniques hautes performances, tels que des microprocesseurs et des puces mémoire.

- Adhésifs durcissables aux UV : On peut durcir les adhésifs durcissables aux UV en utilisant la lumière ultraviolette. Ils durcissent rapidement et offrent une excellente adhérence sur une variété de substrats. Les fabricants utilisent couramment ces adhésifs pour fabriquer des dispositifs médicaux, des équipements optiques et d'autres dispositifs nécessitant des temps de durcissement rapides.

- Adhésifs époxy : Les adhésifs époxy sont connus pour leur haute résistance et leur durabilité. Ils assemblent généralement des appareils électroniques nécessitant une liaison solide, tels que des smartphones, des tablettes et des ordinateurs portables.

Adhésifs conducteurs : leur rôle dans les circuits électriques

Les adhésifs conducteurs sont des matériaux essentiels dans la fabrication d'appareils électroniques. Ils fournissent une méthode pour créer des connexions électriques entre les composants électroniques, ce qui est crucial pour la fonctionnalité de ces dispositifs. Ce billet de blog discutera du rôle des adhésifs conducteurs dans les circuits électriques.

Les adhésifs conducteurs sont formulés avec des particules conductrices telles que l'argent, le cuivre ou le nickel, permettant à l'électricité de circuler à travers la colle. Ces particules créent une voie conductrice entre les composants électroniques, assurant le bon fonctionnement de l'appareil. Les fabricants utilisent couramment des adhésifs conducteurs pour fabriquer des écrans tactiles, des capteurs et d'autres appareils électroniques.

L'un des avantages de l'utilisation d'adhésifs conducteurs dans les circuits électriques est leur capacité à fournir une liaison sûre entre les composants. Ces adhésifs créent une connexion robuste et stable qui peut résister aux contraintes environnementales des appareils électroniques. La colle peut également répartir le courant uniformément sur le circuit, évitant les points chauds et garantissant que tous les composants reçoivent la bonne puissance.

On peut également utiliser des adhésifs conducteurs pour créer des circuits flexibles, ce qui est essentiel pour les dispositifs flexibles, tels que l'électronique portable ou les dispositifs médicaux. Les adhésifs conducteurs peuvent être appliqués sur des substrats flexibles, créant des couches qui se plient, se tordent ou s'étirent.

L'un des défis de l'utilisation d'adhésifs conducteurs est que leur conductivité peut se dégrader avec le temps, en particulier lorsqu'ils sont exposés à des conditions environnementales difficiles. Les fabricants développent continuellement de nouvelles formulations avec une durabilité et une conductivité améliorées pour résoudre ce problème.

Comprendre les adhésifs thermoconducteurs

Les adhésifs thermoconducteurs sont un composant essentiel dans de nombreux appareils électroniques modernes. Ces adhésifs collent et transfèrent la chaleur entre deux surfaces, améliorant la gestion thermique et empêchant la surchauffe. Dans cet article, nous explorerons ce que sont les adhésifs thermoconducteurs, leurs propriétés et leurs applications.

Les adhésifs thermoconducteurs sont un type d'adhésif qui a une conductivité thermique élevée, ce qui signifie qu'ils peuvent transférer efficacement la chaleur entre deux surfaces. La composition typique des adhésifs conducteurs comprend une combinaison d'une matrice polymère, telle que l'époxy ou le silicone, et de particules conductrices, telles que l'oxyde d'aluminium ou le nitrure de bore.

Les propriétés des adhésifs thermoconducteurs dépendent du type de matrice polymère et des particules conductrices utilisées. Les propriétés fondamentales comprennent la conductivité thermique, la viscosité et le temps de durcissement. La propriété la plus critique de l'adhésif est sa conductivité thermique, car elle détermine l'efficacité des transferts de chaleur entre les surfaces. La viscosité de l'adhésif détermine la facilité d'application et le temps de durcissement détermine le temps nécessaire à l'adhésif pour durcir et atteindre pleinement sa conductivité thermique maximale.

Les adhésifs thermoconducteurs ont de nombreuses applications, notamment dans les industries automobile, aérospatiale et électronique. Dans l'industrie électronique, les adhésifs thermoconducteurs lient les composants aux dissipateurs thermiques et aux répartiteurs, améliorant la gestion thermique et empêchant la surchauffe. Ils sont également utilisés pour lier les composants d'éclairage LED aux substrats, qui génèrent beaucoup de chaleur.

Dans l'industrie automobile, des adhésifs thermoconducteurs sont utilisés pour coller les composants électroniques de puissance aux dissipateurs thermiques, ce qui contribue à améliorer la gestion thermique. Ils connectent également des capteurs aux composants du moteur, qui doivent fonctionner dans des environnements à haute température.

Adhésifs diélectriques : garantir l'isolation des composants électriques

Les adhésifs diélectriques sont des matériaux essentiels utilisés dans l'industrie électronique pour assurer l'isolation et la protection des composants électriques. Dans les applications où la conductivité électrique est un problème ou un degré élevé d'isolation est nécessaire, des adhésifs thermoconducteurs sont utilisés à la place des adhésifs traditionnels qui ne peuvent pas répondre à ces exigences. Les adhésifs diélectriques ont d'excellentes propriétés d'isolation et peuvent résister à des températures élevées, ce qui les rend idéaux pour une utilisation dans les appareils électroniques.

Voici quelques-uns des avantages de l'utilisation d'adhésifs diélectriques :

- Isolation:Les adhésifs diélectriques offrent d'excellentes propriétés d'isolation, empêchant le courant électrique de les traverser et garantissant l'isolation électrique de leurs composants de liaison.

- Résistance à la chaleur:Les adhésifs diélectriques peuvent résister à des températures élevées et conserver leurs propriétés dans le temps, ce qui les rend bien adaptés aux applications qui génèrent une chaleur importante, telles que les moteurs et les transformateurs.

- Résistance chimique: Les adhésifs diélectriques résistent aux produits chimiques, ce qui les rend adaptés à une utilisation dans des environnements difficiles où d'autres adhésifs échoueraient.

- Durabilité: Les adhésifs diélectriques ont d'excellentes propriétés de liaison et peuvent résister à des contraintes et à des contraintes élevées, ce qui les rend idéaux pour une utilisation dans des applications soumises à des contraintes mécaniques.

- Application facile:Les adhésifs diélectriques peuvent être appliqués rapidement et efficacement, permettant un assemblage et une production rapides.

- Versatilité:Vous pouvez utiliser des adhésifs diélectriques dans diverses applications, telles que les appareils électroniques, les composants automobiles et les équipements médicaux.

Les adhésifs diélectriques sont disponibles dans diverses formulations, y compris les époxydes, les silicones et les acryliques. Nous concevons chaque formulation avec des propriétés uniques adaptées à des applications spécifiques.

Adhésifs à séchage UV : une solution rapide pour l'assemblage électronique

Les appareils électroniques font désormais partie intégrante de nos vies. Nous comptons sur l'électronique pour presque tout, des smartphones aux ordinateurs portables, des automobiles aux appareils médicaux. L'assemblage électronique consiste à assembler différents composants et les adhésifs jouent un rôle crucial. Les adhésifs durcissables aux UV gagnent en popularité parmi divers adhésifs en raison de leur temps de durcissement rapide et de leur force de liaison élevée.

Les adhésifs durcissables aux UV sont des adhésifs réactifs qui durcissent lorsqu'ils sont exposés à la lumière ultraviolette. Le durcissement se produit en quelques secondes, ce qui en fait un choix idéal pour les environnements de production à volume élevé. Les adhésifs durcissables aux UV éliminent le besoin de chauffage ou de séchage, réduisant ainsi le temps d'assemblage et les coûts de production.

La force de liaison élevée des adhésifs durcissables aux UV les rend adaptés à divers substrats, notamment les métaux, les plastiques et le verre. Ils offrent une excellente adhérence aux matériaux difficiles à coller, tels que le polypropylène, le polyéthylène et le polycarbonate. La liaison adhésive formée par les adhésifs durcissables aux UV est solide et durable, et elle peut résister aux environnements difficiles, tels que les températures élevées, les produits chimiques et l'humidité.

Un autre avantage des adhésifs durcissables aux UV est leur capacité à durcir dans une zone spécifique. L'adhésif peut être appliqué précisément sur la zone de collage et le processus de durcissement peut être déclenché en exposant le site à la lumière UV. Cette caractéristique les rend idéales pour les applications nécessitant un positionnement et un alignement précis des composants.

Les adhésifs durcissables aux UV sont également respectueux de l'environnement et ne contiennent pas de solvants ni n'émettent de composés organiques volatils (COV) pendant le durcissement. Il les rend sûrs à utiliser dans des espaces confinés et réduit l'impact environnemental.

Choisir le bon adhésif électronique : facteurs clés à prendre en compte

La sélection d'adhésifs électroniques appropriés est cruciale pour assurer la longévité et la fiabilité des appareils électroniques. Les adhésifs électroniques collent les composants et protègent contre les facteurs externes tels que l'humidité, la poussière et les fluctuations de température. Ici, nous discuterons des facteurs clés à prendre en compte lors de la sélection d'un adhésif électronique approprié.

Propriétés chimiques

Compatibilité: L'adhésif doit être compatible avec les matériaux auxquels il se liera, y compris les métaux, les plastiques et le verre.

Résistance chimique: L'adhésif doit résister aux produits chimiques susceptibles d'entrer en contact avec l'appareil électronique, tels que les produits de nettoyage ou les solvants.

Propriétés thermiques: L'adhésif doit résister aux températures de fonctionnement et aux fluctuations.

Propriétés de l'application

Viscosité: Pour garantir une application correcte, vous devez tenir compte de l'épaisseur de l'adhésif, car il doit s'écouler uniformément et couvrir les surfaces que vous souhaitez coller ensemble.

Temps de durcissement: L'adhésif doit avoir un temps de durcissement compatible avec le processus d'assemblage. Un long temps de durcissement peut ralentir la production, tandis qu'un court temps de durcissement peut ne pas permettre une bonne liaison.

Force d'adhérence: L'adhésif doit avoir une force d'adhérence suffisante pour coller les composants de l'appareil et assurer sa longévité.

Propriétés environnementales

Résistance à l'humidité : L'adhésif doit protéger de l'humidité, qui peut endommager les composants électroniques.

Résistance aux UV: L'adhésif doit protéger contre les rayons UV, qui peuvent provoquer une décoloration et une dégradation des matériaux.

Résistance aux chocs: L'adhésif doit protéger contre les impacts physiques comme les chutes ou les chocs.

La sélection d'adhésifs électroniques appropriés est cruciale pour assurer la longévité et la fiabilité des appareils électroniques. En tenant compte des propriétés chimiques, d'application et environnementales de l'adhésif, les fabricants peuvent s'assurer que l'adhésif collera correctement les composants et protégera contre les facteurs externes.

Compatibilité avec les substrats : garantir l'adhérence et la stabilité

La compatibilité avec les substrats garantit l'adhérence et la stabilité dans diverses industries, telles que l'automobile, la construction et l'emballage. Le succès de l'application d'un revêtement ou d'un adhésif sur un substrat dépend de la compatibilité des deux matériaux. Dans cette discussion, nous soulignerons l'importance d'assurer la compatibilité avec les substrats et décrirons les étapes pour y parvenir.

Importance de la compatibilité avec les substrats

Adhérence: Pour s'assurer que le revêtement ou l'adhésif reste en place, il doit adhérer à la surface du substrat lorsqu'il est appliqué. La compatibilité avec les substrats est essentielle pour garantir que le revêtement ou l'adhésif adhère au substrat et reste stable.

La stabilité: Un revêtement ou un adhésif incompatible avec le substrat peut entraîner une instabilité et entraîner la défaillance du revêtement ou du mastic. Cela peut entraîner des problèmes importants, tels qu'une défaillance structurelle du bâtiment ou une perte de produit pendant l'utilisation.

Garantir la compatibilité avec les substrats

Préparation de surface: Pour préparer la surface du substrat pour l'application d'un revêtement ou d'un adhésif, nettoyez-le et éliminez les contaminants. Cela permettra au revêtement ou au mastic d'adhérer correctement au substrat.

Test: Vous devez effectuer des tests de compatibilité avant d'appliquer un revêtement ou un adhésif pour vous assurer que les deux matériaux sont compatibles. Vous pouvez utiliser diverses méthodes, telles que les tests d'arrachement ou de cisaillement, pour effectuer des tests de compatibilité.

Sélection du matériel: Il est essentiel de sélectionner le revêtement ou l'adhésif approprié pour le substrat. Tenez compte des propriétés chimiques et physiques de la couche ou de l'adhésif et du substrat.

Les implications d'un manque de compatibilité avec les substrats peuvent être graves, entraînant des pannes et des coûts de temps et d'argent élevés. Vous pouvez obtenir une adhérence et une stabilité et assurer une application réussie et durable en assurant la compatibilité avec les substrats.

Résistance environnementale : facteurs à prendre en compte

La résistance environnementale fait référence aux facteurs naturels qui limitent la croissance, la distribution et l'abondance des organismes dans un écosystème. Ces facteurs peuvent être biotiques (vivants) ou abiotiques (non vivants) et comprennent une gamme de conditions physiques, chimiques et biologiques. Dans cet article de blog, nous discuterons des facteurs contribuant à la résistance environnementale et des implications de ces facteurs sur la santé des écosystèmes.

Facteurs biotiques

- Compétition: Les organismes se disputent les ressources en nourriture, en eau et en abris. Elle peut limiter la croissance d'une population en réduisant la disponibilité des ressources.

- Prédation: Les prédateurs peuvent restreindre la taille d'une personne en consommant des individus. Cela peut également entraîner une diminution de la taille globale de la population d'une espèce.

- Maladie: Les maladies peuvent se propager rapidement au sein d'une population, provoquant une diminution du nombre d'individus au fil du temps.

Facteurs abiotiques

- Température:Les organismes ont une gamme de températures optimales pour survivre et se reproduire. Les températures extrêmes peuvent limiter la croissance et la distribution des organismes.

- Eau: L'eau est essentielle à la vie et les organismes ont besoin d'une certaine quantité d'eau pour survivre. Le manque d'eau peut limiter la croissance et la distribution des organismes.

- Lumière: La lumière est nécessaire à la photosynthèse des plantes, c'est ainsi qu'elles produisent de la nourriture. Le manque de soleil peut limiter le développement et la distribution des plantes.

Implications de la résistance environnementale

- Maintien de l'équilibre : La résistance environnementale aide à maintenir l'équilibre dans les écosystèmes en empêchant une espèce de dominer et de provoquer un déséquilibre.

- Biodiversité : La résistance environnementale favorise la biodiversité en créant des niches pour différentes espèces, augmentant ainsi le nombre d'espèces dans un écosystème.

- Santé de l'écosystème :La résistance environnementale joue un rôle crucial dans le maintien de la santé des écosystèmes. La perturbation de ces facteurs peut entraîner le déclin ou l'extinction d'espèces, ce qui peut avoir des effets en cascade sur l'ensemble de l'écosystème.

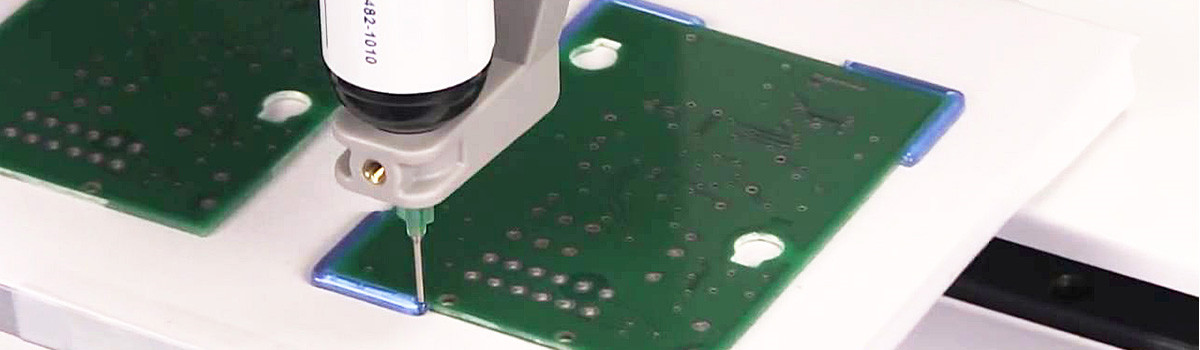

Méthode d'application : Choisir la bonne technique de distribution

Lors de la fabrication, le choix de la méthode d'application appropriée pour votre produit est crucial. Le processus de distribution du développement peut fortement influencer ses performances et son apparence.

C'est pourquoi il est essentiel d'évaluer soigneusement vos options et de choisir la technique qui convient le mieux à vos besoins.

Voici quelques facteurs à prendre en compte lors du choix de la technique de distribution appropriée :

- Viscosité: La viscosité du matériau que vous distribuez est une considération importante. Les matériaux à faible viscosité tels que l'eau ou les solvants peuvent nécessiter des styles de distribution différents de ceux des matériaux à haute viscosité tels que les adhésifs ou les pâtes. Pour les matériaux à faible viscosité, les techniques de pulvérisation ou d'atomisation peuvent être plus efficaces, tandis que les matériaux à haute viscosité peuvent nécessiter une approche plus contrôlée, comme une distribution de précision.

- Propriétés matérielles: Lors de la sélection d'une méthode de distribution, vous devez tenir compte des propriétés du matériau que vous prévoyez de distribuer. Par exemple, certains matériaux peuvent être sensibles à l'air ou aux changements de température et nécessitent des méthodes de distribution qui minimisent l'exposition à ces facteurs. De même, les matériaux qui nécessitent un certain niveau de précision ou d'exactitude peuvent nécessiter un équipement de distribution plus spécialisé.

- La conception des produits: La conception de votre produit peut également influencer le choix de la technique de distribution. Par exemple, si votre produit présente des caractéristiques complexes ou délicates, un processus de distribution manuel peut être plus approprié qu'un processus automatisé. D'autre part, si votre produit nécessite une sortie à volume élevé, une technique de distribution mécanique ou robotisée peut être nécessaire.

- Facteurs environnementaux: Enfin, les facteurs environnementaux peuvent également impacter le choix de la méthode de distribution. Si vous devez distribuer votre produit dans un environnement de salle blanche, vous aurez peut-être besoin d'un équipement spécialisé répondant à des normes de propreté particulières, par exemple. De même, si votre produit est inflammable ou dangereux, vous devrez peut-être choisir une technique de distribution qui minimise les risques d'accidents ou d'incendies.

Processus de durcissement : comprendre l'impact de la chaleur et du temps

Le durcissement est un processus crucial qui assure la longévité et la durabilité des produits dans plusieurs industries. De l'automobile à la construction, le durcissement est essentiel pour s'assurer que les produits finaux sont solides et résistants aux facteurs environnementaux. Le processus de durcissement implique l'application de chaleur et de temps au développement, ce qui affecte ses propriétés mécaniques et sa qualité globale.

La chaleur est l'un des facteurs critiques qui influencent le processus de durcissement. La plage de température et la durée d'application de la chaleur ont un impact significatif sur la résistance et la rigidité du produit. La chaleur active les réactions chimiques qui conduisent à la formation de réticulations dans le matériau. Ces réticulations augmentent la puissance du matériau en créant des liaisons entre les chaînes moléculaires.

La durée du processus de durcissement est un autre facteur critique. Plus le temps de durcissement est long, plus il se forme de réticulations, ce qui donne un produit plus robuste et plus rigide. Cependant, un temps de durcissement trop long peut entraîner une fragilité et une flexibilité réduite. Il s'agit de trouver le bon équilibre entre le temps de durcissement et la résistance, en fonction des exigences du produit.

La méthode de durcissement appropriée dépend du type de produit et des propriétés requises. Par exemple, dans l'industrie automobile, un four à peinture est utilisé pour appliquer de la chaleur sur la carrosserie de la voiture, garantissant que la peinture sèche et adhère au métal. Dans l'industrie de la construction, le béton est durci en ajoutant de l'eau et en lui permettant de durcir avec le temps, ce qui augmente sa résistance.

Le processus de durcissement est essentiel non seulement pour les propriétés mécaniques du produit mais aussi pour son aspect. La chaleur et le temps appliqués pendant le durcissement affectent la texture, la couleur et la finition du produit. Par conséquent, le contrôle du processus de durcissement est crucial pour s'assurer que le produit répond aux exigences esthétiques et fonctionnelles souhaitées.

Stockage et manipulation : Conseils pour maintenir la qualité de l'adhésif

Un stockage et une manipulation appropriés sont essentiels pour garantir l'efficacité des adhésifs. Un stockage et une manipulation inappropriés peuvent entraîner une dégradation de la qualité de l'adhésif et, en fin de compte, une défaillance du produit. Voici quelques conseils pour maintenir la qualité de l'adhésif :

- Contrôle de la température: Les matériaux adhésifs sont sensibles aux changements de température et l'exposition à des températures extrêmes peut nuire à leur qualité. Des températures élevées peuvent entraîner une perte de viscosité et de force d'adhérence des matériaux adhésifs, tandis que des températures basses peuvent les rendre cassants et difficiles à utiliser. Par conséquent, il est essentiel de stocker les adhésifs dans un endroit frais et sec, à l'abri de la lumière directe du soleil et à une température constante.

- Contrôle de l'humidité: L'humidité peut également avoir un impact sur la qualité des matériaux adhésifs. L'humidité peut provoquer la décomposition des adhésifs, ce qui réduit leur pouvoir adhésif. Pour maintenir la qualité de l'adhésif, il faut garder les récipients collants hermétiquement fermés et les stocker dans une zone à humidité contrôlée.

- La manipulation correcte: Une bonne manipulation des matériaux adhésifs est cruciale pour leur longévité. Il est essentiel d'éviter de laisser tomber ou de secouer les récipients collants, car cela peut entraîner la formation de bulles d'air, affectant la qualité de l'adhésif. De plus, il est essentiel de bien mélanger les adhésifs avant utilisation, car un mélange inadéquat peut entraîner une qualité et des performances inégales de l'adhésif.

- Durée de conservation: Les matériaux adhésifs ont une durée de vie limitée et leur utilisation dans les délais spécifiés est essentielle. Au fil du temps, les matériaux adhésifs peuvent commencer à se décomposer, leur faisant perdre leur force adhésive et leur viscosité. Il est crucial d'utiliser les adhésifs avant leur expiration pour garantir leur efficacité.

- Compatibilité: Les fabricants conçoivent différents matériaux adhésifs pour des surfaces et des applications spécifiques. Il est essentiel de s'assurer que le matériau adhésif est compatible avec la texture et les exigences d'application. L'utilisation de matériaux adhésifs incompatibles peut entraîner une défaillance du produit et endommager les surfaces.

Applications courantes des adhésifs électroniques

Les adhésifs électroniques sont des adhésifs spécialisés qui collent et scellent les composants et systèmes électroniques. Les industries aérospatiale et automobile et l'électronique grand public font partie des diverses applications qui les utilisent. Voici quelques-unes des applications les plus courantes des adhésifs électroniques :

- Electronique grand public:Les adhésifs électroniques sont largement utilisés dans l'électronique grand public, y compris les smartphones, les ordinateurs portables et les tablettes. Ils collent et scellent les composants électroniques tels que les écrans, les écrans tactiles et les batteries. Les adhésifs électroniques protègent également contre l'humidité et d'autres facteurs environnementaux qui endommagent les composants électroniques.

- Industrie automobile: L'industrie automobile s'appuie fortement sur les adhésifs électroniques pour assurer la fiabilité et la sécurité des voitures modernes. Les adhésifs électroniques collent et scellent les composants électroniques, les composants structurels et les connexions électriques. Les fabricants les utilisent également pour coller et sceller les matériaux composites, tels que la fibre de carbone, qui sont de plus en plus répandus dans la construction automobile moderne.

- Industrie aérospaciale: L'industrie aérospatiale a besoin d'adhésifs spécialisés capables de résister à des contraintes environnementales extrêmes, notamment des changements de température élevés et une exposition à l'eau salée. Les adhésifs électroniques sont largement utilisés dans l'industrie aérospatiale pour coller et sceller les composants électroniques, les composants structurels et les connexions électriques.

- Équipement médical: Les fabricants de dispositifs médicaux utilisent des adhésifs électroniques dans des produits tels que les stimulateurs cardiaques, les défibrillateurs et les pompes à insuline. Ils sont utilisés pour coller et sceller les composants électroniques, en veillant à ce qu'ils fonctionnent correctement et de manière fiable.

- Éclairage LED:Les fabricants utilisent des adhésifs électroniques pour produire l'éclairage LED, y compris l'éclairage automobile et les lampadaires. Ces adhésifs collent et scellent les composants électroniques pour les protéger de l'humidité et d'autres facteurs environnementaux qui peuvent causer des dommages.

- Énergie renouvelable: L'industrie utilise des adhésifs électroniques pour coller et sceller les panneaux solaires, les éoliennes et les batteries. Ils sont utilisés pour protéger les composants électroniques de l'humidité et d'autres facteurs environnementaux, garantissant qu'ils restent fiables et fonctionnels pendant toute la durée de vie de l'équipement.

Industrie automobile : le rôle des adhésifs électroniques dans la construction automobile

L'industrie automobile est en constante évolution et les constructeurs automobiles cherchent toujours des moyens d'améliorer la sécurité, la fiabilité et l'efficacité de leurs véhicules. Les adhésifs électroniques sont un composant essentiel qui joue un rôle vital dans la construction des voitures modernes. Les adhésifs électroniques sont largement utilisés dans l'industrie automobile pour diverses applications, notamment le collage et l'étanchéité des composants électroniques, des composants structurels et des connexions électriques.

Les adhésifs électroniques trouvent une application de plusieurs manières cruciales lors de la fabrication automobile :

- Collage et scellement de composants électroniques :Les adhésifs électroniques collent et remplissent les détails électroniques tels que les capteurs, les systèmes de contrôle et les écrans. Les adhésifs électroniques garantissent le bon fonctionnement de ces composants, même soumis à des conditions extrêmes.

- Collage et étanchéité des composants structuraux :Les adhésifs électroniques collent et remplissent les éléments structurels, tels que les panneaux de carrosserie et le châssis. L'utilisation d'adhésifs électroniques garantit que les composants de la voiture restent solidement fixés, même lorsqu'ils sont soumis aux contraintes de la conduite quotidienne.

- Conductivité électrique: Les constructeurs automobiles utilisent des adhésifs électroniques pour garantir une conductivité électrique fiable entre les composants de la voiture. Des connexions électriques sécurisées entre les pièces sont particulièrement cruciales dans les véhicules hybrides et électriques, car elles garantissent le fonctionnement sûr et efficace de la voiture.

- Résistance aux vibrations :Les eDesigners créent des adhésifs électroniques qui absorbent les vibrations et les chocs, empêchant les composants de se détacher ou de tomber en panne. Empêcher les éléments de se détacher ou de mourir est essentiel dans les véhicules hautes performances, où les pièces subissent des contraintes élevées.

- Protection environnementale:Les concepteurs créent des adhésifs électroniques pour protéger les composants des facteurs environnementaux tels que l'humidité, la poussière et d'autres agents susceptibles de les endommager ou de les dégrader. Les liaisons électroniques garantissent que les pièces restent fiables et opérationnelles tout au long de la vie du véhicule.

Les constructeurs automobiles utilisent également des adhésifs électroniques au cours du processus de fabrication, en plus de leurs applications critiques. Les constructeurs automobiles utilisent des adhésifs électroniques pour coller et sceller les matériaux composites, comme la fibre de carbone, qui sont de plus en plus courants dans la construction automobile moderne. L'utilisation de matériaux composites donne des véhicules plus légers, plus solides et plus économes en carburant, mais elle nécessite également des systèmes adhésifs spécialisés pour garantir que les composants sont correctement collés et scellés.

Industrie aérospatiale : comment les adhésifs électroniques garantissent la sécurité dans les avions

L'industrie aérospatiale est l'une des industries les plus complexes et les plus exigeantes au monde. La sécurité des passagers et des membres d'équipage à bord des aéronefs est primordiale, et toute défaillance des matériaux ou des composants utilisés dans la construction des aéronefs peut avoir des conséquences catastrophiques. Les fabricants, les concepteurs et les ingénieurs ne peuvent pas surestimer l'importance des adhésifs électroniques pour assurer la sécurité des aéronefs.

Les adhésifs électroniques sont largement utilisés dans l'industrie aérospatiale pour diverses applications. Ils sont utilisés pour coller et sceller les composants électroniques, tels que les capteurs et les systèmes de contrôle, afin de garantir leur bon fonctionnement dans des conditions extrêmes. Ils relient et scellent également les éléments structurels, tels que les ailes et les sections de fuselage, pour s'assurer qu'ils restent fermement en place pendant le vol.

L'une des principales préoccupations dans la construction aéronautique est l'impact de l'humidité et d'autres facteurs environnementaux sur l'intégrité des composants. Les concepteurs créent des adhésifs électroniques capables de résister aux contraintes environnementales, telles que les changements de température extrêmes et une humidité élevée, qui peuvent compromettre les performances de l'avion. Les concepteurs conçoivent également des adhésifs électroniques pour offrir une protection durable contre la corrosion, un problème important dans les avions exposés à des environnements corrosifs comme l'eau salée.

Les adhésifs électroniques jouent également un rôle crucial dans le processus de fabrication des avions. Les adhésifs électroniques collent et scellent les matériaux composites, comme la fibre de carbone, deviennent de plus en plus courants dans la construction aéronautique moderne. L'utilisation de matériaux composites donne des avions plus légers, plus solides et plus économes en carburant, mais elle nécessite également des systèmes adhésifs spécialisés pour garantir que les composants sont correctement collés et scellés.

En plus de servir à des fins structurelles et de protection, l'industrie aérospatiale utilise des adhésifs électroniques pour la conductivité électrique. Ils sont utilisés pour coller et sceller les circuits et composants électroniques, garantissant leur fonctionnement correct et fiable. Les adhésifs électroniques garantissent que les connexions électriques de l'avion restent sécurisées, minimisant ainsi le risque de panne électrique.

Industrie médicale : le rôle des adhésifs dans les dispositifs médicaux

L'industrie médicale s'appuie sur la technologie pour fournir des traitements efficaces et efficients aux patients. Les dispositifs médicaux sont essentiels pour diagnostiquer, traiter et surveiller diverses conditions médicales. Les adhésifs sont essentiels aux dispositifs médicaux, offrant un moyen fiable et sûr de coller les composants et d'assurer la fonctionnalité du dispositif. Ici, nous allons explorer le rôle des adhésifs dans les dispositifs médicaux.

Voici quelques-unes des façons dont les adhésifs jouent un rôle crucial dans les dispositifs médicaux :

- Collage: Les adhésifs sont utilisés pour coller ensemble les composants des dispositifs médicaux, garantissant qu'ils restent en place et fonctionnent comme prévu. Le placement et le fonctionnement corrects des composants sont cruciaux dans les appareils tels que les stimulateurs cardiaques et les pompes à insuline, car cela peut être une question de vie ou de mort, ce qui rend les adhésifs électroniques essentiels pour assurer un placement sûr et un fonctionnement fiable.

- Scellage: Les fabricants de dispositifs médicaux utilisent des adhésifs pour sceller les dispositifs et prévenir les fuites et la contamination. Par exemple, dans les cathéters et les lignes IV, des produits d'étanchéité sont utilisés pour sceller la connexion entre le dispositif et la peau du patient, empêchant l'entrée de bactéries.

- Durabilité:Les dispositifs médicaux doivent être suffisamment durables pour résister aux contraintes d'une utilisation quotidienne. Les adhésifs jouent un rôle crucial pour assurer la durabilité des dispositifs médicaux en fournissant une liaison solide et durable entre les composants.

- Biocompatibilité: Les adhésifs utilisés dans les dispositifs médicaux doivent être biocompatibles, ce qui signifie qu'ils peuvent être utilisés en toute sécurité dans le corps humain et ne causeront ni dommages ni irritations. Les fabricants doivent utiliser des adhésifs testés et approuvés pour une utilisation dans les dispositifs médicaux.

- Flexibilité: Certains dispositifs médicaux doivent épouser la forme du corps. Les fabricants utilisent des adhésifs pour coller les composants flexibles tout en préservant la flexibilité de l'appareil.

Électronique grand public : assurer la durabilité des appareils de tous les jours

L'électronique grand public est devenue une partie essentielle de notre vie quotidienne et nous comptons sur elle pour tout, de la communication au divertissement. Avec une utilisation aussi intensive, la durabilité est un facteur essentiel pour garantir que nos appareils peuvent résister à l'usure d'une utilisation quotidienne. Ici, nous allons explorer certaines façons dont les fabricants peuvent assurer la durabilité de l'électronique grand public.

- Conception robuste : L'un des facteurs essentiels pour assurer la durabilité de l'électronique grand public est la conception. Les fabricants doivent créer des appareils avec des matériaux et des composants solides capables de résister aux contraintes d'une utilisation quotidienne. Ils doivent également tenir compte des facteurs de résistance à l'eau, aux chutes et aux rayures.

- Test:Les tests sont un élément essentiel pour assurer la durabilité de l'électronique grand public. Les fabricants doivent effectuer des tests rigoureux de leurs appareils pour s'assurer qu'ils peuvent résister à différentes conditions environnementales et scénarios d'utilisation. Les fabricants peuvent effectuer divers tests, y compris la résistance à l'eau, la résistance aux chutes, la résistance à la température, etc., pour garantir la durabilité et la fiabilité des produits.

- Contrôle de la qualité: Le contrôle de la qualité est crucial pour s'assurer que chaque appareil répond aux normes de durabilité du fabricant. Les fabricants doivent disposer d'un processus de contrôle qualité rigoureux pour identifier les défauts ou les problèmes susceptibles d'avoir une incidence sur la durabilité de l'appareil.

- Réparation et entretien: Les consommateurs devraient également pouvoir réparer et entretenir leurs appareils facilement. Les fabricants doivent concevoir des appareils faciles à démonter et à remonter, avec des pièces de rechange facilement disponibles. En réalisant ces tests, les fabricants s'assurent que les consommateurs peuvent maintenir plus longtemps les bonnes conditions de fonctionnement de leurs appareils.

- Éducation des utilisateurs : Enfin, les fabricants devraient éduquer les consommateurs sur la façon d'utiliser leurs appareils pour promouvoir la durabilité. Les fabricants peuvent inclure des instructions sur le nettoyage et l'entretien appropriés de la machine et des informations sur la manière d'éviter les causes courantes de dommages, telles que la chute ou l'exposition de l'appareil à l'eau.

L'avenir des adhésifs électroniques : tendances émergentes et innovations

Alors que la technologie continue d'évoluer à un rythme sans précédent, l'avenir des adhésifs électroniques se transforme également. Les tendances émergentes et les innovations façonnent l'industrie, offrant de nouvelles possibilités aux fabricants d'appareils électroniques pour améliorer les performances et la durabilité de leurs produits. Ce billet de blog explorera certains des développements les plus prometteurs dans les adhésifs électroniques et leur impact potentiel.

Voici quelques tendances émergentes et innovations dans le domaine des adhésifs électroniques :

- Adhésifs à haute conductivité thermique :Avec la demande croissante d'appareils électroniques à haute puissance, il existe un besoin croissant d'adhésifs capables de dissiper efficacement la chaleur. Les adhésifs à haute conductivité thermique offrent une solution en améliorant la gestion thermique et en permettant des performances plus élevées.

- Adhésifs souples :Les mastics flexibles sont de plus en plus populaires dans l'électronique flexible, les appareils portables et les applications médicales. Ces adhésifs offrent flexibilité, résistance et durabilité, ce qui les rend idéaux pour les instruments qui se plient, se tordent ou se conforment à diverses formes.

- Adhésifs écologiques :Les préoccupations environnementales devenant de plus en plus importantes, il existe un besoin croissant d'adhésifs écologiques et durables. Les innovations dans ce domaine comprennent des liens fabriqués à partir de matériaux renouvelables tels que le caoutchouc naturel et des colles qui peuvent être facilement recyclées ou réutilisées.

- Miniaturisation : Alors que la taille des appareils électroniques continue de diminuer, il existe un besoin d'adhésifs capables de suivre la tendance. Les mastics miniaturisés à haute force de liaison deviennent de plus en plus populaires, permettant des dispositifs plus petits et plus compacts.

- Adhésifs innovants :Les développeurs créent des adhésifs innovants dotés de fonctions d'auto-réparation, de mémoire de forme et de conductivité. Ces adhésifs permettent aux fabricants d'appareils électroniques de développer des produits plus intelligents et réactifs.

Tendances futures et innovations dans la technologie des adhésifs électroniques

La technologie des adhésifs électroniques évolue constamment et de nouvelles tendances et innovations émergent pour répondre aux besoins changeants de l'industrie électronique. Voici quelques-unes des futures tendances et innovations de la technologie des adhésifs électroniques :

- Miniaturisation :À mesure que l'électronique devient plus petite et plus compacte, la demande d'adhésifs pouvant fonctionner à l'échelle microscopique augmente. Les adhésifs capables de coller des composants petits et délicats sans les endommager deviennent de plus en plus critiques.

- Adhésifs conducteurs : Les fabricants d'électronique utilisent de plus en plus des adhésifs conducteurs comme alternative à la soudure. Les avantages incluent des températures de fonctionnement plus basses, des processus d'assemblage simplifiés et une fiabilité améliorée.

- Gestion de la chaleur: Avec l'augmentation de la densité de puissance des appareils électroniques, la dissipation thermique est devenue un défi critique. Les adhésifs qui peuvent évacuer la chaleur des composants sont essentiels pour améliorer la longévité et la fiabilité des appareils électroniques.

- Adhésifs souples : À mesure que l'électronique devient plus flexible et portable, les adhésifs flexibles deviennent de plus en plus critiques. Ces adhésifs peuvent résister à la flexion et à la torsion sans se fissurer, garantissant que les composants électroniques restent collés même sous contrainte.

- Adhésifs respectueux de l'environnement :Alors que la durabilité devient de plus en plus importante, il existe une demande croissante d'adhésifs respectueux de l'environnement. Les adhésifs fabriqués à partir de matériaux biodégradables ou recyclés sont de plus en plus courants.

- Adhésifs innovants :Les chercheurs développent des adhésifs intelligents qui peuvent modifier leurs propriétés en réponse à des stimuli externes comme la température ou la lumière. Ces adhésifs ont des applications potentielles dans les capteurs, les actionneurs et d'autres appareils électroniques.

Défis courants rencontrés lors de l'utilisation d'adhésif électronique et comment les surmonter

Les adhésifs électroniques sont un composant essentiel dans la fabrication d'appareils électroniques, mais ils peuvent également présenter divers défis. Voici quelques-uns des défis courants rencontrés lors de l'utilisation d'adhésifs électroniques et comment les surmonter :

- Mauvaise adhérence :Une mauvaise adhérence peut se produire lorsque l'adhésif ne colle pas correctement au substrat, ce qui entraîne une défaillance des composants. La solution consiste à s'assurer que la surface est propre et exempte de contaminants avant d'appliquer l'adhésif. De plus, l'utilisation d'un apprêt ou d'un traitement de surface peut améliorer l'adhérence du collage.

- Temps de durcissement:Les adhésifs peuvent prendre beaucoup de temps à durcir, ce qui entraîne des retards de production. La solution consiste à utiliser des adhésifs à durcissement rapide ou à optimiser les conditions de durcissement, telles que la température et l'humidité, pour accélérer le processus.

- Sensibilité à l'humidité :Les adhésifs sensibles à l'humidité peuvent se dégrader lorsqu'ils sont exposés à l'humidité, entraînant une perte d'adhérence et de performances électriques. La solution consiste à utiliser des adhésifs résistants à l'humidité ou à stocker et manipuler correctement la colle, par exemple en la conservant dans un environnement sec et en utilisant des emballages scellés.

- Dilatation thermique: Les adhésifs peuvent subir une dilatation et une contraction thermiques, entraînant des contraintes mécaniques et une défaillance des composants. La solution consiste à utiliser des adhésifs à faible coefficient de dilatation thermique ou à concevoir un système électronique pour s'adapter à la dilatation et à la contraction thermiques.

- Compatibilité: Les adhésifs peuvent être incompatibles avec certains matériaux, tels que les plastiques ou les métaux, entraînant une mauvaise adhérence ou une réaction chimique. La solution consiste à utiliser des adhésifs compatibles avec les matériaux du système électronique ou à effectuer des tests de compatibilité avant d'appliquer la colle.

La distribution d'adhésifs peut être difficile, en particulier lorsqu'il s'agit de composants petits et délicats. Nous pouvons résoudre le problème en utilisant un équipement de distribution de précision ou des films ou rubans adhésifs préfabriqués que les individus peuvent facilement appliquer sur les pièces.

Le rôle des adhésifs électroniques dans la technologie portable

La technologie portable est devenue de plus en plus populaire au cours de la dernière décennie, avec une large gamme d'appareils désormais disponibles pour les consommateurs. Ces appareils, tels que les montres intelligentes et les trackers de fitness, reposent sur des composants électroniques qui doivent être solidement fixés à l'appareil portable. Dans les situations nécessitant une liaison solide et fiable des composants électroniques, les adhésifs électroniques jouent un rôle crucial.

Les fabricants utilisent des adhésifs électroniques pour lier les capteurs, les LED, les batteries et d'autres composants aux appareils portables, en veillant à ce qu'ils fonctionnent correctement et restent durables. Ces adhésifs doivent résister aux contraintes d'une utilisation quotidienne, y compris l'exposition à l'humidité, à la chaleur et aux chocs physiques. Avec la technologie portable, ils doivent également être flexibles pour permettre la flexion et l'étirement.

L'un des principaux avantages des adhésifs électroniques dans la technologie portable est leur capacité à fournir une apparence homogène et rationalisée. S'il n'y avait pas de liaisons, les fabricants devraient utiliser des vis ou d'autres attaches mécaniques pour fixer les composants, ce qui pourrait augmenter le poids et la taille de l'appareil. D'autre part, les fabricants peuvent appliquer des adhésifs en une couche mince et uniforme presque invisible à l'œil nu.

Une autre considération importante lors du choix des adhésifs électroniques pour la technologie portable est la biocompatibilité. Pour s'assurer que les vêtements ne provoquent aucune irritation ou réaction allergique lorsqu'ils sont portés directement sur la peau, les fabricants doivent utiliser de la colle non irritante et hypoallergénique. Pour les vêtements médicaux, tels que les moniteurs de glucose ou ECG utilisés par des personnes souffrant de problèmes de santé spécifiques, il est particulièrement important de s'assurer que l'adhésif ne provoque aucune irritation ou réaction allergique, compte tenu de son contact direct avec la peau.

Alors que la technologie portable continue d'évoluer, la demande d'adhésifs électroniques capables de répondre aux besoins uniques de ces appareils continuera de croître. Les fabricants d'adhésifs développent déjà de nouvelles formulations capables de supporter des températures extrêmes, de résister à l'humidité et d'offrir une flexibilité améliorée. En conséquence, la technologie portable deviendra encore plus confortable, fiable et fonctionnelle.

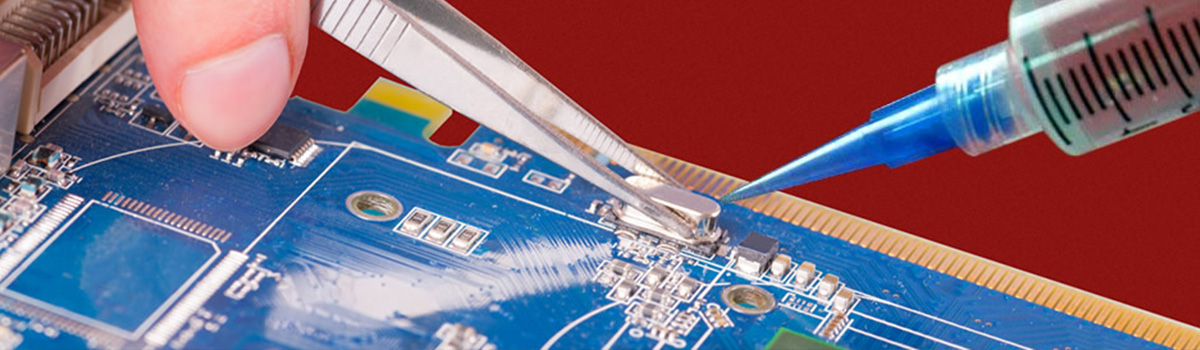

Techniques de dépose des adhésifs électroniques : conseils et bonnes pratiques

Les adhésifs électroniques sont essentiels dans la fabrication d'appareils électroniques. Cependant, leur distribution peut être une tâche difficile, surtout lorsqu'il s'agit de pièces petites et complexes. Voici quelques conseils et meilleures pratiques pour la distribution d'adhésifs électroniques :

- Choisissez la bonne méthode de distribution : Il existe plusieurs méthodes de distribution disponibles pour les adhésifs électroniques, notamment la distribution manuelle, la distribution par seringue et la distribution automatisée. Choisissez la méthode qui convient le mieux à votre application.

- Utilisez le bon embout doseur : L'embout doseur doit correspondre à la viscosité de l'adhésif et à la taille de la pièce collée. Les informations mineures sont idéales pour les petites portions, tandis que les informations plus importantes conviennent aux détails plus importants.

- Distribuer dans un environnement propre : Un environnement propre empêche la contamination et assure une liaison solide. Utilisez une zone de travail propre et portez des gants pour empêcher les huiles de la peau de pénétrer sur l'adhésif.

- Assurez-vous d'un bon stockage : Un stockage adéquat est crucial pour la longévité des adhésifs électroniques. Gardez les articles excellents et secs et fermez hermétiquement le récipient.

- Appliquer l'adhésif uniformément :Assurez-vous que l'adhésif est appliqué uniformément pour éviter les poches d'air, qui peuvent affaiblir la liaison. Utilisez une main ferme et appliquez la colle dans un mouvement continu.

- Contrôlez le débit : Vous devez contrôler le débit de l'adhésif pour éviter que l'excès de colle ne suinte et ne salisse. Utilisez un débit lent et régulier, en particulier lorsque vous travaillez avec de petites pièces.

- Nettoyez régulièrement l'embout doseur :Nettoyez régulièrement l'embout de distribution pour éviter les obstructions et assurer un écoulement régulier de l'adhésif. Utilisez une solution de nettoyage appropriée et suivez les instructions du fabricant.

- Pratiquer les précautions de sécurité :Les fabricants utilisent souvent des produits chimiques dans les adhésifs électroniques qui peuvent présenter des risques pour la santé. Utilisez des équipements de protection tels que des gants et des lunettes lors de leur manipulation.

En suivant ces conseils et bonnes pratiques, vous pouvez distribuer avec succès des adhésifs électroniques et assurer une liaison solide pour vos appareils électroniques.

Conclusion

En conclusion, les adhésifs électroniques jouent un rôle essentiel dans la technologie moderne. Ils sont essentiels pour créer des liaisons fiables et durables entre les composants électroniques, les protégeant des facteurs environnementaux tels que l'humidité, la chaleur et les vibrations. Les adhésifs électroniques permettent également la miniaturisation des appareils électroniques, les rendant plus petits et plus portables.

Au fur et à mesure que la technologie progresse, les adhésifs électroniques deviendront encore plus critiques. Ils devront répondre à la demande croissante d'appareils électroniques plus robustes et compacts tout en répondant aux préoccupations concernant la durabilité et l'impact environnemental.

De plus, les adhésifs électroniques doivent répondre aux exigences spécifiques de différentes industries et applications, des dispositifs médicaux à l'électronique automobile en passant par les systèmes aérospatiaux et de défense. Ainsi, une recherche et un développement continus dans ce domaine seront nécessaires pour répondre à ces demandes changeantes.