Adhésifs pour application de revêtement

De nombreux revêtements adhésifs sont conçus sur mesure pour résoudre des problèmes d'application illimités. Le type de revêtement et la technique sont sélectionnés avec soin, souvent par de nombreux essais et erreurs, pour fournir des résultats optimaux. Les enducteurs expérimentés doivent tenir compte d'une grande variété de variables et de préférences des clients avant de sélectionner et de tester une solution. Les revêtements adhésifs sont courants et utilisés dans le monde entier dans une multitude de fonctions. Le vinyle peut être enduit d'adhésifs sensibles à la pression pour une utilisation dans la signalisation, les graphiques muraux ou les enveloppes décoratives. Les joints et les joints toriques peuvent être enduits d'adhésif afin de pouvoir être fixés de façon permanente à divers produits et équipements. Les revêtements adhésifs sont appliqués sur les tissus et les matériaux non tissés afin qu'ils puissent être laminés sur des substrats durs et fournir une finition douce et protectrice pour sécuriser la cargaison pendant le transport.

Variables

De nombreux facteurs entrent en jeu dans le choix d'une solution de revêtement adhésif viable :

Les substrats sont souvent des matériaux comme le papier, les revêtements muraux, le plastique ondulé, les films et les feuilles. Chacun a ses propres caractéristiques uniques telles que la porosité, la résistance à la traction et la résistance chimique.

Les revêtements anti-adhésifs sont appliqués pour protéger l'adhésif du contact et de la contamination avant l'application. Les doublures peuvent être fabriquées à partir d'une variété de matériaux et fonctionnent conjointement avec le revêtement adhésif pour contrôler la résistance au pelage.

La surface d'application peut être un mur en béton, un sol recouvert de moquette, une porte de véhicule, une fenêtre, de la peau humaine ou bien d'autres. La composition de ces surfaces doit être prise en considération lors de la sélection/développement de la bonne chimie.

Les conditions environnementales telles que les températures extrêmes, l'humidité, la lumière directe ou indirecte du soleil, l'exposition aux produits chimiques, l'utilisation intérieure/extérieure, etc. auront un impact sur l'adhérence et la durabilité.

Les initiatives écologiques peuvent déterminer le choix d'adhésifs à base d'émulsion (à base d'eau) plutôt que d'adhésifs à base de solvant (à base de produits chimiques).

D'autres facteurs à prendre en compte sont la compatibilité entre le revêtement adhésif et une couche de finition fonctionnelle, le type d'imprimante/d'encre déployée et les conditions de stockage.

Ingrédients

Il existe de nombreuses options de chimie « prêtes à l'emploi » disponibles sur le marché. Parfois, ces chimies peuvent être utilisées sans modification. Dans de nombreux cas, ils sont modifiés avec des additifs pour optimiser leurs performances.

Les tensioactifs réduisent la tension superficielle pour améliorer la rhéologie de l'adhésif. Cela permet à l'adhésif de mieux s'écouler et de recouvrir plus uniformément.

Des agents anti-mousse peuvent être ajoutés pour réduire ou éliminer le risque de formation de bulles d'air dans le revêtement.

Des parfums peuvent être ajoutés pour les applications où l'odeur de l'adhésif est scrutée. Les produits cosmétiques adhésifs nécessitent parfois un adhésif « parfumé ».

Méthodologie

Il existe de nombreux types de revêtements et de méthodes de revêtement. Les exigences de base incluent le choix d'une coucheuse qui peut s'adapter à la taille et au poids de la bande (rouleau de matière première). Les enducteurs à la pointe de la technologie ont généralement des contrôles de vitesse et de tension supérieurs nécessaires pour traiter une variété de substrats. Un contrôle précis de la tension est essentiel lors de l'application de revêtements sur des matériaux plus minces tels que des films et des feuilles. La sélection de l'enducteur dépend de bien plus que de l'ajustement physique. Différentes méthodes de revêtement peuvent être déployées en fonction du résultat recherché :

Le revêtement par gravure utilise des cylindres gravés qui appliquent une quantité spécifique de revêtement sur la bande en fonction de leur volume gravé et des caractéristiques du fluide de revêtement. Les cylindres sont dosés avec une racle qui permet à l'utilisateur d'appliquer des poids de revêtement précis et constants sur toute la bande. Les coucheuses par gravure sont le plus souvent utilisées pour appliquer des revêtements plus minces sur une bande. Les machines à enduire par gravure peuvent être utilisées pour l'enduction de bande complète ou l'enduction de motifs.

L'enduction au rouleau inversé comprend un rouleau de ramassage qui est partiellement immergé dans un bac d'enduction. Le fluide de revêtement est appliqué au rouleau de prélèvement qui, à son tour, applique la chimie à un rouleau applicateur. Le rouleau applicateur applique le fluide de revêtement sur la bande. Le poids du revêtement est contrôlé par les vitesses des rouleaux et l'espace entre le rouleau applicateur et le rouleau de prise. Un troisième rouleau, le rouleau d'appui, engage la bande sur le rouleau applicateur et contrôle également la largeur de couchage. Cette méthode de revêtement est le plus souvent utilisée pour appliquer des poids de revêtement moyens à lourds sur la bande.

Le revêtement de matériau profond utilise soit une tige gravée, soit une tige enroulée pour doser l'excès de revêtement qui a été appliqué sur la bande via un rouleau applicateur ou directement à partir d'un bac. Plus les espaces gravés ou enroulés dans la tige sont grands, plus le poids de revêtement appliqué sur la bande est épais ou lourd. Ce type de revêtement offre la possibilité de réaliser une large gamme de poids de revêtement et est très flexible en ce qui concerne les caractéristiques des produits chimiques de revêtement utilisés.

Le revêtement de matériau profond est le plus souvent utilisé pour appliquer un revêtement très fin sur une bande. Un rouleau dosé applique le revêtement sur la bande. Le poids des couches est normalement contrôlé par la vitesse du rouleau. Ce type de revêtement est très couramment utilisé pour redonner de l'humidité à une bande, en particulier des papiers, afin de contrôler le gondolage du produit fini.

Dans le revêtement Deepmaterial, la bande a une quantité excessive de fluide de revêtement appliqué sur la surface. Un couteau est situé directement contre la surface de la bande avec un espace spécifique qui mesure l'excès de liquide de revêtement. Cet espace contrôle le poids du revêtement. Dans une technique similaire appelée revêtement Air Knife, au lieu d'une lame en acier ou en polymère, un flux d'air concentré est utilisé pour doser l'excès de liquide de revêtement de la surface de la bande. Le poids du revêtement est contrôlé en ajustant la vitesse de l'air impacté et la distance de l'espace d'impact par rapport à la surface de la nappe.

La méthode de revêtement par matrice à fente pompe le fluide de revêtement à travers un espace usiné avec précision dans une matrice et sur la surface de la bande. Le poids du revêtement est contrôlé en modifiant la quantité d'écoulement à travers la filière ou l'épaisseur de l'espace dans la filière. Cette méthode de revêtement est utilisée lorsqu'un contrôle précis du poids et de la consistance du revêtement est requis.

Le revêtement par immersion est parfois appelé « revêtement par immersion ». La nappe est immergée ou plongée dans un bac ou un réservoir contenant le fluide de revêtement. La bande est ensuite passée à travers deux rouleaux qui mesurent l'excès de revêtement sur la bande. Le poids du revêtement est contrôlé par l'écart entre les deux rouleaux et la vitesse de rotation des rouleaux. Cette méthode de revêtement est souvent utilisée lorsqu'une saturation de la chimie du revêtement dans la bande est requise.

Le revêtement par rideau utilise une tête de revêtement à fentes précises qui crée un rideau de chimie de revêtement qui tombe sur la bande se déplaçant perpendiculairement au fluide de revêtement tombant. Ce type de revêtement est utilisé lorsque des poids de revêtement précis sont requis et est également utile pour appliquer plusieurs couches humides de fluide de revêtement sur la bande. Ceci est accompli en utilisant plusieurs fentes dans une tête de revêtement, chacune avec des fluides de revêtement séparés les traversant.

Finition

Maintenant que la chimie a été conçue et que la méthode de revêtement est réglée, le séchage est la prochaine étape du processus. La plupart des enducteurs ont des fours en ligne conçus pour sécher ou durcir l'adhésif. La température, la vitesse et la longueur du four sont toutes prises en compte lors de l'optimisation du processus de séchage. La chaleur infrarouge est appliquée dans des fours à flottation à air pour une couverture uniforme sans contact avec la bande. Le type de revêtement, l'adhésif, l'humidité et la température ambiante ont tous un impact sur le processus de séchage. Les temps et les vitesses de séchage sont souvent ajustés pendant le processus d'essai. Les revêtements adhésifs sont initialement appliqués sur le liner plutôt que directement sur le substrat. Ce processus est appelé revêtement par transfert. Lorsque le processus de séchage est terminé, le substrat est ensuite stratifié sur l'adhésif/la doublure pour produire le produit fini.

Le processus de développement des revêtements adhésifs commence par un concept. À partir de là, un plan d'expériences (DoE) est créé comme feuille de route vers le succès. Souvent, plusieurs essais sont nécessaires pour perfectionner la chimie et l'application de cette chimie. Le résultat final est une solution hautement technique conçue pour le succès.

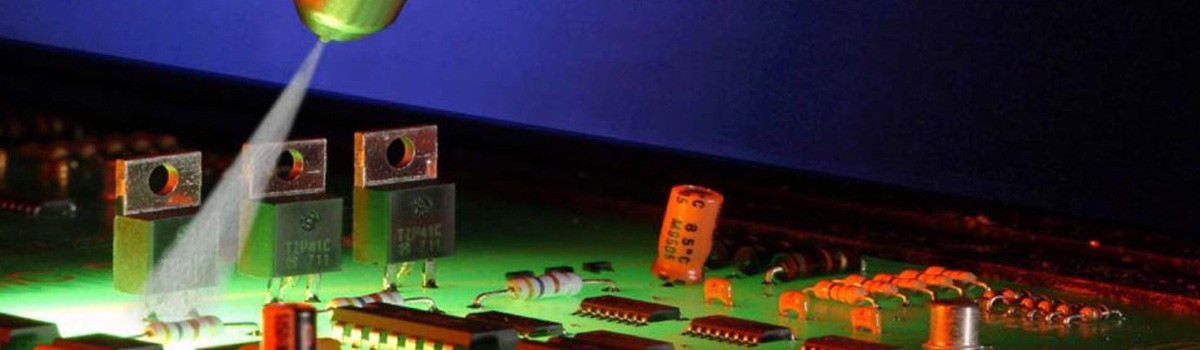

Deepmaterial fabrique des revêtements spéciaux destinés à des applications technologiques avancées. Nos systèmes offrent une protection contre l'humidité, les produits chimiques, l'abrasion, les cycles thermiques, les températures élevées, les chocs mécaniques, etc. Ils sont 100 % réactifs et ne contiennent ni solvants ni diluants. Des revêtements à très faible viscosité sont disponibles pour les espaces confinés.