Adhésif de liaison électrique

Les adhésifs de liaison électrique sont des adhésifs spécialisés utilisés pour le collage et l'étanchéité des applications électriques. Ils fournissent:

- Excellente conductivité électrique et stabilité thermique.

- Ce qui les rend idéales pour les appareils électroniques.

- Composants automobiles.

- Applications aérospatiales.

Ces adhésifs jouent un rôle crucial pour assurer la sécurité et la fiabilité des systèmes électriques en assurant une liaison sûre et en empêchant la formation d'arcs électriques ou d'étincelles.

Que sont les adhésifs de liaison électrique ?

Les adhésifs de liaison électrique sont des adhésifs spécialisés utilisés dans les applications électriques et électroniques pour créer une liaison sécurisée entre différents composants conducteurs. Ces adhésifs sont conçus pour fournir des connexions électriques fiables, assurer la mise à la terre et protéger contre les interférences électromagnétiques (EMI). Ils sont cruciaux dans diverses industries, notamment l'automobile, l'aérospatiale, les télécommunications et l'électronique grand public.

La fonction principale des adhésifs de liaison électrique est d'établir un chemin à faible résistance entre deux ou plusieurs surfaces conductrices, telles que des composants métalliques ou des cartes de circuits imprimés. Ce chemin permet un transfert efficace du courant électrique, aide à prévenir les décharges statiques et réduit le risque de pannes électriques. En créant une liaison solide, ces adhésifs offrent également un support mécanique et améliorent la durabilité globale des composants assemblés.

Plusieurs caractéristiques essentielles rendent les adhésifs de liaison électrique adaptés aux applications auxquelles ils sont destinés. Premièrement, ils ont une excellente conductivité électrique, ce qui signifie qu'ils peuvent conduire efficacement l'électricité, en minimisant la résistance et en assurant une connexion fiable. Des charges conductrices telles que l'argent, le cuivre ou le graphite sont souvent incorporées dans la formulation de l'adhésif pour améliorer la conductivité.

Deuxièmement, les adhésifs de liaison électrique ont généralement de bonnes propriétés de conductivité thermique. Cela leur permet de dissiper la chaleur générée par les composants électriques, évitant ainsi la surchauffe et les dommages potentiels aux appareils électroniques sensibles.

De plus, ces adhésifs sont formulés pour avoir une résistance et une intégrité de liaison élevées. Ils peuvent résister aux contraintes mécaniques, aux vibrations et aux cycles thermiques sans compromettre la connexion électrique. Ceci est crucial, en particulier dans les applications où les composants collés peuvent être exposés à des conditions environnementales difficiles.

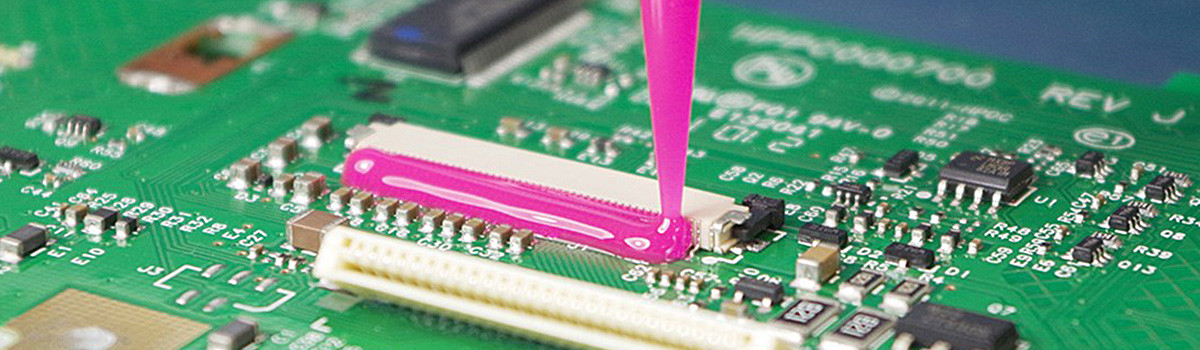

Les adhésifs de liaison électrique se présentent sous diverses formes, notamment des pâtes, des films, des rubans ou des liquides. Le choix de l'adhésif dépend de facteurs tels que les exigences de l'application, le type de matériaux à coller et le processus d'assemblage. Par exemple, des films ou rubans adhésifs conducteurs sont couramment utilisés pour assembler des circuits souples. En revanche, les adhésifs en pâte conductrice sont souvent utilisés pour coller des composants montés en surface sur des cartes de circuits imprimés.

En plus de fournir une liaison électrique et mécanique, certains adhésifs offrent des propriétés de blindage EMI. Ils contiennent des charges conductrices qui créent une barrière conductrice, empêchant le rayonnement électromagnétique d'interférer avec le fonctionnement des composants électroniques à proximité.

Une préparation de surface appropriée est cruciale lors de l'utilisation d'adhésifs de liaison électrique pour assurer une force et une performance de liaison optimales. Les surfaces doivent être soigneusement nettoyées, exemptes de contaminants et, dans certains cas, peuvent nécessiter une activation ou un apprêt de surface pour améliorer l'adhérence.

Les adhésifs de liaison électrique sont essentiels dans la fabrication électrique et électronique moderne. Ils permettent des connexions électriques fiables et efficaces tout en offrant un support mécanique et une protection contre les EMI. Avec les progrès continus des matériaux et des technologies adhésives, ces adhésifs jouent un rôle essentiel dans le développement d'appareils et de systèmes électroniques innovants et fiables.

Types d'adhésifs de liaison électrique

Les adhésifs de liaison électrique créent des connexions électriques sûres et fiables entre les composants conducteurs. Ces adhésifs sont conçus pour fournir une excellente conductivité électrique tout en offrant de fortes propriétés de liaison mécanique. Voici quelques types courants d'adhésifs de liaison électrique :

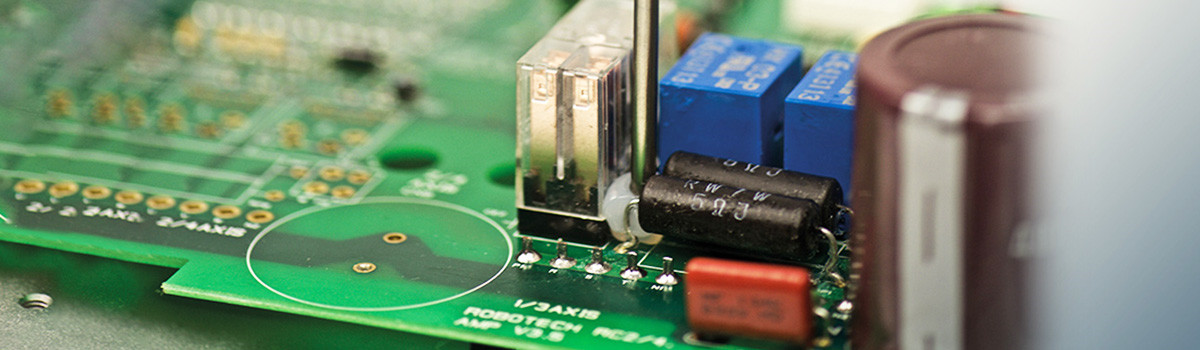

- Adhésifs époxy conducteurs : Les adhésifs époxy conducteurs sont largement utilisés dans les applications de liaison électrique. Ils consistent en un système en deux parties, généralement une résine et un durcisseur, qui doivent être mélangés avant utilisation. Ces adhésifs contiennent des charges conductrices, telles que l'argent, le cuivre ou le graphite, qui permettent la circulation du courant électrique. Les adhésifs époxy conducteurs offrent une excellente adhérence à divers substrats, offrant une conductivité électrique et une résistance mécanique.

- Rubans adhésifs électroconducteurs : Les rubans adhésifs électroconducteurs sont constitués d'un matériau de support enduit d'un adhésif qui contient des particules conductrices. Le matériau de support fournit un support mécanique et une isolation, tandis que l'adhésif conducteur assure la continuité électrique. Ces rubans sont faciles à appliquer, polyvalents et peuvent s'adapter aux surfaces irrégulières. Ils sont couramment utilisés pour la liaison de circuits flexibles, les applications de mise à la terre et le blindage EMI/RFI.

- Adhésifs conducteurs à l'argent : Les adhésifs conducteurs à l'argent sont formulés avec des particules d'argent en suspension dans une matrice polymère. L'argent est un excellent conducteur d'électricité, offrant une conductivité électrique élevée. Ces adhésifs offrent une forte adhérence sur divers substrats, notamment les métaux, la céramique et les plastiques. Ils sont couramment utilisés dans l'assemblage électronique, le collage de composants électriques et la réparation de circuits électriques.

- Adhésifs en silicone électriquement conducteurs : les adhésifs en silicone électriquement conducteurs sont formulés avec des polymères de silicone et des charges conductrices, telles que l'argent, le nickel ou le carbone. Ils offrent une bonne conductivité électrique, flexibilité et stabilité thermique. Ces adhésifs sont souvent utilisés dans des applications nécessitant flexibilité et résistance environnementale, telles que le collage de circuits flexibles, l'étanchéité de connecteurs et l'enrobage de composants électroniques.

- Adhésifs en polyuréthane électriquement conducteurs : Les adhésifs en polyuréthane électriquement conducteurs sont conçus pour fournir à la fois une conductivité électrique et des propriétés de liaison solides. Ils sont formulés avec des polymères de polyuréthane et des charges conductrices, telles que des particules de carbone ou de métal. Ces adhésifs offrent une bonne adhérence à divers substrats, une résistance aux facteurs environnementaux et une durabilité. Ils sont couramment utilisés dans la fabrication électronique, les applications de mise à la terre et la liaison de matériaux différents.

- Adhésifs instantanés conducteurs : Les adhésifs instantanés conducteurs, également appelés adhésifs cyanoacrylates, sont des adhésifs monocomposants qui durcissent rapidement au contact de l'humidité. Ces adhésifs, tels que des particules de métal ou de graphite, contiennent des charges conductrices qui assurent la conductivité électrique. Ils offrent une liaison rapide et une résistance élevée, ce qui les rend adaptés aux applications nécessitant un assemblage rapide et de bonnes performances électriques.

Il est important de noter que le choix de l'adhésif de liaison électrique dépend des exigences spécifiques de l'application, telles que les matériaux de substrat, les conditions environnementales et la conductivité électrique souhaitée. Consulter les fabricants d'adhésifs ou des experts dans le domaine peut aider à sélectionner l'adhésif le plus approprié pour une application particulière.

Adhésifs conducteurs ou non conducteurs

Les adhésifs conducteurs et non conducteurs sont deux catégories distinctes utilisées dans diverses applications, et la principale différence entre eux réside dans leurs propriétés de conductivité électrique. Voici un aperçu des adhésifs conducteurs et non conducteurs :

Adhésifs conducteurs : Les adhésifs conducteurs sont formulés pour permettre la circulation du courant électrique. Ils contiennent des charges conductrices, telles que des particules métalliques ou de carbone, qui assurent la conductivité électrique. Les adhésifs conducteurs sont couramment utilisés dans les applications où la continuité électrique est requise. Certaines caractéristiques clés des adhésifs conducteurs comprennent :

- Conductivité électrique : Les adhésifs conducteurs offrent une excellente conductivité électrique grâce à la présence de charges conductrices. Ils peuvent créer des connexions électriques fiables entre des composants conducteurs, telles que la liaison de pistes électriques sur des cartes de circuits imprimés ou des applications de mise à la terre.

- Liaison et résistance mécanique : les adhésifs conducteurs offrent une conductivité électrique et des propriétés de liaison solide mécanique. Ils peuvent créer des liaisons solides entre les substrats, garantissant l'intégrité structurelle et la fiabilité à long terme.

- Flexibilité d'application : les adhésifs conducteurs se présentent sous diverses formes, notamment l'époxy, le silicone et le polyuréthane, offrant une flexibilité en ce qui concerne les méthodes d'application et les substrats. Ils peuvent être distribués sous forme de liquides, de films ou de pâtes, permettant une polyvalence dans différents processus d'assemblage.

- Blindage EMI/RFI : les adhésifs conducteurs sont souvent utilisés pour protéger les interférences électromagnétiques (EMI) et les interférences radioélectriques (RFI). Ils peuvent créer des chemins conducteurs, minimisant efficacement l'impact du rayonnement électromagnétique sur les composants électroniques sensibles.

Adhésifs non conducteurs : Les adhésifs non conducteurs ou isolants ne conduisent pas l'électricité et sont formulés pour fournir une isolation électrique entre les composants ou les substrats. Les adhésifs non conducteurs sont largement utilisés dans les applications nécessitant une isolation électrique. Voici quelques caractéristiques essentielles des adhésifs non conducteurs :

- Isolation électrique : les adhésifs non conducteurs ont une résistivité élevée, empêchant la circulation du courant électrique. Ils sont utilisés pour créer des barrières électriques, isolant les composants les uns des autres ou du milieu environnant.

- Rigidité diélectrique : les adhésifs non conducteurs présentent une résistance diélectrique élevée, qui peut résister aux contraintes électriques sans panne. Cette propriété est cruciale dans les applications à hautes tensions, comme l'électronique de puissance ou l'isolation électrique.

- Stabilité thermique : Les adhésifs non conducteurs possèdent souvent une excellente stabilité thermique, ce qui leur permet de conserver leurs propriétés d'isolation électrique à des températures élevées. Cette caractéristique est essentielle dans les applications où la dissipation thermique est un problème.

- Résistance environnementale : Les adhésifs non conducteurs sont conçus pour résister à divers facteurs environnementaux, notamment l'humidité, les produits chimiques et les fluctuations de température. Ils offrent une fiabilité à long terme dans des conditions de fonctionnement difficiles.

Les adhésifs non conducteurs peuvent être trouvés sous diverses formes, telles que des formulations à base d'époxyde, d'acrylique ou de silicone, offrant une flexibilité d'application et une compatibilité avec le substrat.

Avantages de l'utilisation d'adhésifs de liaison électrique

Les adhésifs de liaison électrique offrent plusieurs avantages lors de la création de connexions électriques sûres et fiables. Voici quelques avantages clés de l'utilisation d'adhésifs de liaison électrique :

- Conductivité électrique : les adhésifs de liaison électrique sont formulés pour fournir une excellente conductivité électrique. Ils permettent la circulation du courant électrique, assurant des connexions électriques fiables entre les composants conducteurs. Ceci est crucial dans les applications avec une continuité électrique essentielle, telles que l'assemblage électronique, la liaison de circuits imprimés ou les applications de mise à la terre.

- Force de liaison : Outre la conductivité électrique, les adhésifs de liaison offrent de fortes propriétés de liaison mécanique. Ils peuvent créer des liaisons robustes et durables entre les substrats, améliorant l'intégrité structurelle globale de l'assemblage. Ceci est particulièrement important dans les applications où des vibrations, des cycles thermiques ou des contraintes mécaniques peuvent se produire.

- Compatibilité avec divers substrats : les adhésifs de liaison électrique sont conçus pour se lier à divers substrats, notamment les métaux, la céramique, les plastiques et les composites. Cette polyvalence permet de connecter des matériaux différents et simplifie le processus d'assemblage. Il élimine le besoin de fixations mécaniques supplémentaires, telles que des vis ou des soudures, ce qui réduit le temps et les coûts d'assemblage.

- Répartition des contraintes : les adhésifs de collage répartissent les contraintes plus uniformément sur la zone collée que les autres méthodes de fixation. Ils peuvent dissiper les contraintes et réduire les points de concentration, minimisant ainsi le risque de défaillances localisées ou de fissures dans l'assemblage.

- Dissipation thermique améliorée : Certains adhésifs de liaison électrique, tels que les adhésifs thermoconducteurs, peuvent améliorer la dissipation thermique dans les appareils électroniques. Ils fournissent un chemin thermiquement conducteur entre les composants générant de la chaleur et les dissipateurs thermiques, permettant un transfert de chaleur efficace et une gestion thermique améliorée.

- Résistance environnementale : les adhésifs de liaison électrique sont formulés pour résister à divers facteurs environnementaux, notamment les fluctuations de température, l'humidité, les produits chimiques et l'exposition aux UV. Ils offrent une bonne résistance au vieillissement et à la dégradation, garantissant une fiabilité à long terme dans différentes conditions de fonctionnement.

- Flexibilité de conception : Les adhésifs offrent une flexibilité de conception, permettant de coller des formes complexes ou des surfaces irrégulières. Ils peuvent se conformer aux contours, combler les lacunes et créer des liens solides dans les zones difficiles d'accès, permettant des conceptions plus polyvalentes et efficaces.

- Solution rentable : dans de nombreux cas, l'utilisation d'adhésifs de liaison électrique peut être rentable par rapport à d'autres méthodes de liaison traditionnelles. Ils éliminent le besoin de matériel supplémentaire ou de processus d'assemblage complexes, réduisant ainsi les coûts de matériel et de main-d'œuvre.

- Blindage EMI/RFI : les adhésifs de liaison conductrice peuvent fournir un blindage efficace contre les interférences électromagnétiques (EMI) et les interférences radiofréquences (RFI). Ils créent des chemins conducteurs, minimisant l'impact du rayonnement électromagnétique sur les composants électroniques sensibles.

Dans l'ensemble, les adhésifs de liaison électrique offrent de nombreux avantages, notamment la conductivité électrique, la force de liaison musculaire, la compatibilité avec divers substrats, la répartition des contraintes, la dissipation thermique, la résistance environnementale, la flexibilité de conception, la rentabilité et le blindage EMI/RFI. Ces avantages en font un choix important pour de nombreuses applications électriques et électroniques.

Applications des adhésifs de liaison électrique

Les adhésifs de liaison électrique trouvent de nombreuses applications dans diverses industries où des connexions électriques sûres et fiables sont requises. Ces adhésifs offrent des propriétés uniques qui les rendent adaptés à de multiples applications. Voici quelques applications typiques des adhésifs de liaison électrique :

- Fabrication électronique : les adhésifs de liaison électrique jouent un rôle essentiel dans l'assemblage et la liaison des composants électroniques. Ils créent des connexions électriques entre les cartes de circuits imprimés, relient les fils conducteurs et fixent les pièces montées en surface et les appareils électroniques sensibles à l'enrobage. Ces adhésifs offrent une conductivité électrique et une force de liaison mécanique, garantissant les performances des appareils électroniques et leur durabilité à long terme.

- Industrie automobile : L'industrie automobile s'appuie sur des adhésifs de liaison électrique pour diverses applications. Ils sont utilisés pour la liaison et la mise à la terre des composants électriques, tels que les capteurs, les connecteurs et les faisceaux de câbles. Ces adhésifs garantissent des connexions électriques sécurisées, résistent aux vibrations et aux cycles thermiques et offrent une résistance environnementale dans les applications automobiles.

- Aéronautique et aviation : dans les secteurs de l'aérospatiale et de l'aviation, les adhésifs de liaison électrique sont essentiels pour coller les composants électriques des avions, des satellites et des engins spatiaux. Ils sont utilisés pour relier les systèmes avioniques, les antennes, les capteurs et les applications de mise à la terre. Ces adhésifs doivent offrir une fiabilité, une durabilité et une résistance élevées aux variations extrêmes de température et aux vibrations.

- Dispositifs médicaux : les adhésifs de liaison électrique fabriquent des dispositifs et des équipements médicaux. Ils sont utilisés pour coller les électrodes, les connecteurs, les capteurs et le câblage dans diverses applications médicales, y compris les dispositifs de surveillance, les équipements de diagnostic et les dispositifs implantables. Ces adhésifs doivent répondre à des exigences strictes en matière de biocompatibilité, de résistance à la stérilisation et de fiabilité à long terme.

- Énergie renouvelable : Les adhésifs de liaison électrique sont utilisés dans le secteur des énergies renouvelables, notamment dans la fabrication de panneaux solaires. Ils sont utilisés pour la liaison et la mise à la terre des connexions électriques dans les panneaux solaires, telles que la liaison des cellules solaires, la fixation des barres omnibus et la connexion des câbles électriques. Ces adhésifs doivent fournir une conductivité électrique fiable, une résistance aux intempéries et une durabilité à long terme dans les environnements extérieurs.

- Télécommunications : dans l'industrie des télécommunications, les adhésifs de liaison électrique sont utilisés pour coller les connexions électriques dans les appareils de communication, les antennes, les connecteurs et les composants de fibre optique. Ces adhésifs garantissent des connexions électriques sécurisées, un blindage EMI/RFI et une résistance aux facteurs environnementaux, tels que l'humidité et les variations de température.

- Électronique grand public : les adhésifs de liaison électrique assemblent l'électronique grand public, y compris les smartphones, les tablettes, les ordinateurs portables et les appareils portables. Ils sont utilisés pour relier des composants électriques, fixer des écrans, relier des circuits flexibles et des applications de mise à la terre. Ces adhésifs offrent une conductivité électrique fiable, une force de liaison mécanique et une flexibilité pour s'adapter aux conceptions miniaturisées.

- Équipement industriel : les adhésifs de liaison électrique trouvent des applications dans divers équipements industriels, tels que les panneaux de commande, les capteurs industriels, les moteurs et les transformateurs. Ils sont utilisés pour relier les connexions électriques, les composants de mise à la terre et le blindage EMI/RFI. Ces adhésifs doivent résister aux environnements industriels difficiles, y compris les températures extrêmes, les vibrations et l'exposition aux produits chimiques.

Ce ne sont là que quelques exemples du large éventail d'applications des adhésifs de liaison électrique. La polyvalence, la fiabilité et les performances de ces adhésifs les rendent indispensables dans les industries où des connexions électriques sécurisées sont essentielles pour une fonctionnalité et une sécurité optimales.

Collage et scellement dans les appareils électroniques

Le collage et l'étanchéité sont deux processus essentiels dans l'assemblage et la fabrication d'appareils électroniques, et ils jouent un rôle crucial pour assurer la fiabilité, la fonctionnalité et la protection des composants électroniques. Voici un aperçu du collage et de l'étanchéité dans les appareils électroniques :

Le collage fait référence à l'assemblage de deux composants ou plus à l'aide d'un matériau adhésif. Dans les appareils électroniques, la liaison est utilisée à diverses fins, notamment les connexions électriques, le support mécanique et la gestion thermique. Voici quelques aspects critiques de la liaison dans les appareils électroniques :

- Connexions électriques : les adhésifs de liaison créent des connexions électriques entre les composants, telles que la liaison des fils aux pastilles sur les cartes de circuits imprimés ou la fixation de pistes conductrices. Ces adhésifs assurent la conductivité électrique, garantissant une continuité électrique fiable dans l'appareil.

- Fixation des composants : la liaison fixe les composants aux cartes de circuits imprimés ou aux substrats. Les matériaux adhésifs comprennent les adhésifs à base d'époxy ou de silicone, les composants de liaison tels que les dispositifs montés en surface (CMS), les connecteurs, les capteurs ou les écrans. Cela garantit une adhérence sûre et mécaniquement solide des composants.

- Support structurel : les adhésifs de liaison fournissent un support structurel aux composants électroniques. Ils créent des liaisons solides qui aident à résister aux contraintes mécaniques, aux vibrations et aux cycles thermiques. Ceci est particulièrement important pour les éléments susceptibles de subir des contraintes mécaniques ou des forces externes.

- Dissipation thermique : dans les appareils à dissipation thermique critique, des adhésifs de liaison dotés de propriétés de conductivité thermique sont utilisés. Ces adhésifs aident à transférer la chaleur des composants générant de la chaleur, tels que les transistors de puissance ou les LED, vers les dissipateurs thermiques ou d'autres solutions de gestion thermique.

Scellage: L'étanchéité implique l'application d'un matériau de protection pour empêcher la pénétration d'humidité, de poussière ou d'autres contaminants dans les appareils électroniques. L'étanchéité est essentielle pour améliorer la fiabilité et la longévité des composants et systèmes électroniques. Voici quelques aspects critiques du scellement des appareils électroniques :

- Protection de l'environnement : les adhésifs d'étanchéité, tels que les matériaux à base de silicone, créent une barrière qui protège les composants électroniques de l'humidité, de l'humidité et des contaminants environnementaux. Ceci est particulièrement important pour les appareils exposés à des environnements difficiles, tels que l'électronique extérieure ou les applications automobiles.

- Étanchéité : l'étanchéité est essentielle pour obtenir une résistance à l'eau ou à la poussière dans les appareils électroniques, en particulier dans les environnements extérieurs ou difficiles. Des matériaux d'étanchéité sont appliqués sur les boîtiers, les connecteurs ou les ouvertures pour empêcher la pénétration d'eau ou de poussière, garantissant ainsi les performances et la longévité de l'appareil.

- Résistance chimique : Les adhésifs d'étanchéité peuvent résister à l'exposition aux produits chimiques, protégeant ainsi les composants électroniques des substances corrosives ou des vapeurs chimiques. Ceci est important dans les applications où les appareils électroniques peuvent entrer en contact avec des produits chimiques ou des environnements agressifs.

- Isolation et propriétés diélectriques : Les matériaux d'étanchéité possèdent souvent d'excellentes propriétés isolantes, fournissant une isolation électrique entre les composants ou les pistes. Cela permet d'éviter les courts-circuits et les pannes électriques. Les adhésifs d'étanchéité à haute résistance diélectrique sont utilisés dans les applications nécessitant une isolation électrique.

- Résistance aux vibrations et aux chocs : les adhésifs d'étanchéité contribuent à améliorer la stabilité mécanique des appareils électroniques en offrant une résistance aux vibrations et aux chocs. Ils empêchent les composants internes de se desserrer ou de se déplacer en raison de contraintes mécaniques, garantissant ainsi la fiabilité à long terme de l'appareil.

Le collage et l'étanchéité sont des processus cruciaux dans l'assemblage et la fabrication d'appareils électroniques, et ils garantissent des connexions électriques fiables, la stabilité mécanique, la protection contre les facteurs environnementaux et la longévité des appareils. Le choix des matériaux de collage et d'étanchéité dépend de l'application de l'appareil, des conditions de fonctionnement et des caractéristiques de performance souhaitées.

Les applications automobiles

Les adhésifs de liaison électrique ont de nombreuses applications dans l'industrie automobile, où ils jouent un rôle crucial pour assurer des connexions électriques fiables, l'intégrité structurelle et les performances globales. Voici quelques applications automobiles critiques des adhésifs de liaison électrique :

- Assemblage de faisceaux de câbles : les faisceaux de câbles sont des composants essentiels des systèmes électriques automobiles qui transmettent des signaux électriques et de l'énergie dans tout le véhicule. Les adhésifs de liaison électrique sécurisent et protègent les faisceaux de câbles, offrant un support mécanique, un soulagement de la traction et une résistance aux vibrations et aux fluctuations de température. Ces adhésifs garantissent la longévité et la fiabilité des faisceaux de câbles dans les environnements automobiles difficiles.

- Liaison de capteurs : divers capteurs sont utilisés dans les systèmes automobiles, notamment les capteurs de moteur, les capteurs de position et les capteurs de proximité. Les adhésifs de liaison électrique lient ces capteurs à leurs emplacements de montage, offrant une fixation sûre et garantissant des lectures de capteur précises et fiables. Ces adhésifs offrent une stabilité mécanique, une protection contre les vibrations et une résistance à la température et à l'humidité.

- Liaison des connecteurs : les connecteurs sont des composants essentiels des systèmes électriques automobiles, facilitant les connexions électriques entre les sous-systèmes et les composants. Les adhésifs de liaison électrique collent les connecteurs aux cartes de circuits imprimés ou à d'autres surfaces de montage, garantissant des connexions électriques sécurisées et une stabilité mécanique. Ces adhésifs résistent aux chocs, aux vibrations et aux cycles de température, qui sont courants dans les applications automobiles.

- Unités de contrôle électronique (ECU) : les ECU sont des composants centraux des systèmes automobiles modernes, responsables du contrôle de diverses fonctions, telles que la gestion du moteur, le freinage et les systèmes de sécurité. Les adhésifs de liaison électrique assemblent les ECU, fournissant des connexions électriques, un support mécanique et une protection contre les facteurs environnementaux. Ces adhésifs offrent une excellente conductivité électrique, une gestion thermique et une résistance à l'humidité, aux produits chimiques et aux variations de température.

- Systèmes d'éclairage : les systèmes d'éclairage automobile, y compris les phares, les feux arrière et l'éclairage intérieur, nécessitent une liaison sécurisée pour les connexions électriques et la stabilité mécanique. Les adhésifs de liaison électrique fixent les composants d'éclairage, tels que les LED, à leurs emplacements de montage, garantissant des connexions électriques fiables et une résistance aux vibrations et aux cycles thermiques. Ces adhésifs offrent une grande transparence, permettant une transmission optimale de la lumière et une durabilité à long terme.

- Assemblage du bloc-batterie : dans les véhicules électriques et hybrides, les blocs-batterie sont des composants essentiels qui nécessitent une liaison sécurisée pour les connexions électriques et l'intégrité structurelle. Les adhésifs de liaison électrique sont utilisés dans l'assemblage des batteries, offrant des propriétés d'adhérence et d'étanchéité pour assurer une conductivité électrique fiable, une résistance aux vibrations et une protection contre l'humidité et les cycles thermiques. Ces adhésifs contribuent à la sécurité et aux performances des batteries des véhicules électriques.

- Blindage EMI/RFI : les adhésifs de liaison électrique aux propriétés conductrices sont utilisés pour le blindage contre les interférences électromagnétiques (EMI) et les interférences radiofréquences (RFI) dans les applications automobiles. Ils créent des chemins conducteurs, réduisant l'impact du rayonnement électromagnétique sur les composants électroniques sensibles. Les adhésifs de blindage EMI/RFI sont utilisés dans des domaines tels que les modules électroniques, les antennes et le câblage pour assurer le bon fonctionnement de l'électronique automobile.

- Collage structurel : Dans certaines applications automobiles, les adhésifs de collage électrique sont utilisés à des fins de collage structurel. Ils fournissent une forte adhérence entre différents substrats, améliorant l'intégrité structurelle globale des composants automobiles. Les adhésifs de liaison structurelle, par exemple, sont utilisés pour coller des panneaux de carrosserie de véhicule, des supports de renforcement ou des matériaux composites, contribuant à la réduction de poids et à l'amélioration des performances du véhicule.

Ce ne sont là que quelques exemples de la vaste gamme d'applications automobiles pour les adhésifs de liaison électrique. Les propriétés de ces adhésifs, telles que la conductivité électrique, la résistance mécanique, la résistance à l'environnement et la gestion thermique, les rendent essentielles dans l'assemblage et les performances des systèmes et composants électriques automobiles.

Applications aérospatiales

Les adhésifs de liaison électrique jouent un rôle essentiel dans les applications aérospatiales, où ils sont utilisés à diverses fins, notamment la liaison électrique, la mise à la terre, la liaison structurelle et la protection contre les facteurs environnementaux. Voici quelques applications aérospatiales critiques des adhésifs de liaison électrique :

- Systèmes avioniques : les systèmes avioniques, y compris les systèmes de commande de vol, les systèmes de communication et les systèmes de navigation, reposent sur des connexions électriques et une mise à la terre sécurisées. Les adhésifs de liaison électrique collent et mettent à la terre les composants dans les boîtiers avioniques, assurant une continuité électrique fiable, une stabilité mécanique et une protection contre les vibrations, les variations de température et les interférences électromagnétiques.

- Câblage et faisceaux d'aéronefs : Le câblage et les faisceaux d'aéronefs sont des réseaux complexes de câbles électriques et de connecteurs qui transmettent l'alimentation et les signaux dans tout l'aéronef. Les adhésifs de liaison électrique protègent le câblage et les faisceaux, offrant une décharge de traction, un support mécanique et une résistance aux vibrations et aux facteurs environnementaux. Ces adhésifs assurent la longévité et la fiabilité des connexions électriques dans les environnements aérospatiaux exigeants.

- Montage d'antenne : Les antennes sont cruciales dans les applications aérospatiales, permettant la communication, la navigation et la transmission de données. Les adhésifs de liaison électrique collent les antennes à leurs surfaces de montage, offrant une fixation sûre, une continuité électrique et une résistance aux contraintes mécaniques, aux vibrations et aux variations de température. Ces adhésifs contribuent aux performances et à la durabilité des systèmes d'antennes aérospatiales.

- Collage composite : Les structures aérospatiales intègrent de plus en plus des matériaux composites offrant des rapports résistance/poids élevés. Les adhésifs de liaison électrique sont utilisés pour les composants composites, tels que les panneaux de fuselage, les systèmes d'aile et les gouvernes. Ces adhésifs fournissent des liaisons solides et durables, contribuant à l'intégrité structurelle de l'avion et réduisant le poids.

- Électronique des satellites et des engins spatiaux : les satellites et les engins spatiaux nécessitent des connexions électriques fiables et une protection contre les conditions spatiales difficiles. Les adhésifs de liaison électrique assemblent l'électronique des satellites et des engins spatiaux, tels que les unités de commande électroniques, les capteurs et les systèmes de communication. Ces adhésifs offrent une conductivité électrique, une stabilité mécanique, une résistance aux cycles thermiques et aux conditions de vide, ainsi qu'une protection contre les radiations.

- Protection contre les coups de foudre : les coups de foudre représentent un risque important pour les aéronefs. Les adhésifs de liaison électrique et les matériaux conducteurs sont utilisés dans les systèmes de protection contre la foudre. Ces adhésifs aident à créer des chemins conducteurs qui canalisent en toute sécurité le courant de foudre loin des composants critiques, réduisant ainsi le risque de dommages et assurant la sécurité de l'avion et de ses occupants.

- Blindage EMI/RFI : dans les applications aérospatiales, le blindage contre les interférences électromagnétiques (EMI) et les interférences radioélectriques (RFI) est essentiel pour éviter les interférences avec les systèmes électroniques sensibles. Les adhésifs de liaison électrique aux propriétés conductrices sont utilisés pour le blindage EMI/RFI. Ils fournissent un chemin conducteur, réduisant l'impact du rayonnement électromagnétique sur les composants électroniques et garantissant un bon fonctionnement.

- Gestion thermique : Les systèmes aérospatiaux sont souvent confrontés à des variations de température extrêmes. Les adhésifs de liaison électrique dotés de propriétés de conductivité thermique sont utilisés pour une dissipation thermique et une gestion thermique efficaces. Ils aident à évacuer la chaleur des composants générant de la chaleur, tels que l'électronique de puissance ou les interfaces thermiques, afin d'améliorer les performances et la fiabilité globales des systèmes aérospatiaux.

Ce ne sont là que quelques exemples de la vaste gamme d'applications aérospatiales pour les adhésifs de liaison électrique. Les propriétés de ces adhésifs, telles que la conductivité électrique, la résistance mécanique, la résistance environnementale et la gestion thermique, sont essentielles pour garantir la fiabilité, la fonctionnalité et la sécurité des composants et systèmes aérospatiaux.

Applications marines

Les adhésifs de liaison électrique ont des applications importantes dans l'industrie maritime, où ils sont utilisés à diverses fins, notamment la liaison électrique, la mise à la terre, la protection contre la corrosion et l'étanchéité. Voici quelques applications marines critiques des adhésifs de liaison électrique :

- Liaison électrique et mise à la terre : les adhésifs de liaison électrique créent des connexions électriques et une mise à la terre fiables dans les navires marins. Ils relient et sécurisent les câbles électriques, les connecteurs et les bandes de mise à la terre, assurant une bonne continuité électrique et minimisant le risque de défauts ou de pannes électriques. Ces adhésifs offrent une excellente conductivité, résistance à la corrosion et stabilité mécanique dans les environnements marins.

- Électronique et instrumentation : Les navires de mer reposent sur des systèmes électroniques complexes pour la navigation, la communication, le contrôle et la surveillance. Les adhésifs de liaison électrique sont utilisés pour assembler et installer des composants électroniques, tels que des panneaux de commande, des systèmes d'instrumentation et des dispositifs de communication. Ces adhésifs garantissent une liaison sécurisée, des connexions électriques et une protection contre les facteurs environnementaux tels que l'humidité, les vibrations et les variations de température.

- Systèmes d'éclairage : les adhésifs de liaison électrique trouvent des applications dans les systèmes d'éclairage marins, y compris les feux de navigation, les lumières intérieures et les lumières sous-marines. Ils relient les luminaires, les modules LED ou les composants d'éclairage à la structure du navire, assurant les connexions électriques et la stabilité mécanique. Ces adhésifs résistent à l'infiltration d'eau, à la corrosion et aux vibrations, contribuant à la longévité et aux performances des systèmes d'éclairage marins.

- Protection anticorrosion : les navires marins sont constamment exposés à l'eau de mer corrosive, qui peut endommager les composants et les structures métalliques. Les adhésifs de liaison électrique aux propriétés anticorrosion protègent les surfaces métalliques de la corrosion. Ces adhésifs forment une barrière protectrice, empêchant le contact direct avec l'eau de mer et offrant une résistance à la corrosion. Ils sont appliqués à des domaines tels que les coques, les accessoires de pont et les équipements sous-marins pour améliorer la durabilité et la durée de vie des navires marins.

- Étanchéité et imperméabilisation : Les adhésifs d'étanchéité sont utilisés dans les applications marines pour fournir des propriétés d'imperméabilisation et d'étanchéité. Ils scellent les entrées de câbles, les connecteurs, les passe-coques et autres ouvertures dans la structure du navire. Ces adhésifs empêchent l'infiltration d'eau, protègent les composants électriques sensibles et maintiennent l'intégrité de la cuve. Ils résistent à l'eau salée, aux rayons UV et aux fluctuations de température, assurant une efficacité d'étanchéité à long terme.

- Collage de fibre de verre et de composants composites : La fibre de verre et les matériaux composites sont largement utilisés dans la construction de navires en raison de leurs propriétés légères et de haute résistance. Les adhésifs de liaison électrique sont utilisés pour coller et fixer les composants en fibre de verre et composites, tels que les coques, les ponts et les renforts structurels. Ces adhésifs fournissent des liaisons solides et durables, améliorant l'intégrité structurelle du navire.

- Blindage EMI/RFI : Les navires marins ont souvent des équipements électroniques sensibles qui nécessitent une protection contre les interférences électromagnétiques (EMI) et les interférences de radiofréquence (RFI). Les adhésifs de liaison électrique aux propriétés conductrices sont utilisés pour le blindage EMI/RFI dans les applications marines. Ils créent des chemins conducteurs, réduisant l'impact du rayonnement électromagnétique sur les composants électroniques et garantissant une fonctionnalité et une fiabilité appropriées.

- Réparation et entretien : Les adhésifs de liaison électrique sont également utilisés à des fins de réparation et d'entretien dans l'industrie maritime. Ils peuvent réparer les connexions électriques, sécuriser les composants desserrés, réparer le câblage endommagé et renforcer les structures affaiblies. Ces adhésifs offrent des solutions de collage rapides et fiables, permettant des réparations efficaces et minimisant les temps d'arrêt.

Ce ne sont que quelques exemples de la large gamme d'applications marines pour les adhésifs de liaison électrique. Les propriétés de ces adhésifs, telles que la conductivité électrique, la résistance à la corrosion, l'efficacité de l'étanchéité et la résistance mécanique, les rendent essentielles pour assurer des connexions électriques fiables, une protection contre les facteurs environnementaux et les performances globales des navires et des équipements marins.

Applications médicales

Les adhésifs de liaison électrique ont des applications essentielles dans le domaine médical, où ils sont utilisés à diverses fins, notamment la fixation d'électrodes, l'assemblage de dispositifs médicaux, la surveillance des patients et la stimulation électrique. Voici quelques applications médicales critiques des adhésifs de liaison électrique :

- Fixation des électrodes : les adhésifs de liaison électrique fixent les électrodes à la peau à des fins de surveillance médicale et de diagnostic. Ces adhésifs assurent une liaison sûre, assurant un contact électrique fiable entre l'électrode et la peau. Ils offrent d'excellentes propriétés de biocompatibilité, de conformabilité et d'adhérence pour maintenir un placement correct des électrodes, améliorer la qualité du signal et minimiser l'inconfort du patient.

- Assemblage de dispositifs médicaux : les adhésifs de liaison électrique sont cruciaux dans l'assemblage de divers dispositifs médicaux. Ils collent et sécurisent les composants tels que les capteurs, les connecteurs, les cartes de circuits imprimés et les câbles dans les dispositifs médicaux. Ces adhésifs offrent une conductivité électrique, une stabilité mécanique et une protection contre les facteurs environnementaux, contribuant ainsi aux performances et à la fiabilité globales des appareils.

- Surveillance des patients : les adhésifs de liaison électrique sont utilisés dans les systèmes de surveillance des patients, tels que les appareils ECG (électrocardiogramme), EEG (électroencéphalogramme) et EMG (électromyogramme). Ils sont utilisés pour fixer des électrodes ou des capteurs au corps du patient, assurant des connexions électriques et une acquisition de signal appropriées. Ces adhésifs offrent une forte adhérence, une conductivité électrique fiable et une adhérence à long terme, permettant une surveillance précise et continue du patient.

- Stimulation électrique : les adhésifs de liaison électrique jouent un rôle dans les thérapies de stimulation électrique, telles que la stimulation nerveuse électrique transcutanée (TENS) ou la stimulation électrique neuromusculaire (NMES). Ils sont utilisés pour fixer des électrodes de stimulation sur la peau, délivrant des courants électriques aux zones ciblées. Ces adhésifs assurent une liaison sûre, un contact électrique fiable et le confort du patient pendant les traitements de stimulation.

- Fermeture de plaie : les adhésifs de liaison électrique trouvent des applications dans des techniques telles que la fermeture de plaie électrique (EWC) ou les procédures électrochirurgicales. Ils sécurisent les bords de la plaie et facilitent la circulation du courant électrique pendant le processus de cicatrisation. Ces adhésifs offrent une forte adhérence, une conductivité électrique et une compatibilité avec les tissus environnants, facilitant la fermeture et la cicatrisation de la plaie.

- Capteurs médicaux et appareils portables : les adhésifs de liaison électrique assemblent des capteurs médicaux et des appareils portables, tels que des biocapteurs, des glucomètres et des trackers de santé. Ils assurent une fixation sécurisée des capteurs à la peau ou à d'autres surfaces, garantissant une acquisition correcte du signal et une transmission fiable des données. Ces adhésifs offrent une biocompatibilité, une flexibilité et une adhérence à long terme pour faciliter une surveillance confortable et précise.

- Rééducation et prothèses : les adhésifs de liaison électrique jouent un rôle dans les dispositifs de réparation et de prothèse. Ils sont utilisés pour fixer des électrodes, des capteurs ou des composants de dispositifs d'assistance au corps ou aux interfaces prothétiques. Ces adhésifs fournissent des connexions électriques fiables, une stabilité mécanique et une adhérence durable, contribuant à la fonctionnalité et à l'utilisabilité des systèmes de rééducation et prothétiques.

- Recherche et développement médicaux : les adhésifs de liaison électrique sont utilisés dans les environnements de recherche et de développement médicaux. Ils sont utilisés pour le prototypage, les tests et l'assemblage de circuits électroniques personnalisés, de capteurs ou de configurations expérimentales. Ces adhésifs offrent flexibilité, facilité d'utilisation et connexions électriques fiables, permettant aux chercheurs de créer des dispositifs et systèmes médicaux innovants.

Ce ne sont là que quelques exemples de la vaste gamme d'applications médicales des adhésifs de liaison électrique. Les propriétés de ces adhésifs, telles que la biocompatibilité, la conductivité électrique, la force d'adhérence et la résistance à l'environnement, sont essentielles pour garantir des performances sûres et fiables dans les environnements médicaux.

Facteurs à prendre en compte lors du choix des adhésifs de liaison électrique

Lors du choix des adhésifs de liaison électrique, plusieurs facteurs doivent être pris en compte pour garantir l'adéquation et l'efficacité de l'adhésif pour l'application prévue. Voici quelques facteurs clés à considérer :

- Conductivité électrique : La conductivité électrique de l'adhésif est cruciale pour les applications nécessitant des connexions électriques ou une mise à la terre. En fonction des exigences spécifiques, telles qu'une faible résistance ou des niveaux de conductivité spécifiques, l'adhésif doit avoir des propriétés de conductivité appropriées pour garantir des performances électriques fiables.

- Compatibilité des substrats : Considérez les types de substrats impliqués dans l'application de collage. L'adhésif doit être compatible avec les matériaux collés tels que les métaux, les plastiques, les composites ou le verre. La compatibilité comprend à la fois les compatibilités chimiques pour éviter la dégradation ou la corrosion du substrat et la compatibilité mécanique pour assurer une forte adhérence à la surface du substrat.

- Résistance environnementale : Évaluez les conditions environnementales auxquelles l'adhésif sera exposé. Tenez compte de facteurs tels que les variations de température, l'humidité, les produits chimiques, le rayonnement UV et d'autres conditions environnementales spécifiques pertinentes pour l'application. L'adhésif doit résister à ces conditions pour maintenir ses performances et sa force d'adhérence dans le temps.

- Force d'adhérence et durabilité : évaluez la force d'adhérence et la durabilité requises pour l'application spécifique. Des facteurs tels que la capacité de charge, la résistance aux vibrations, aux chocs et aux contraintes cycliques doivent être pris en compte. L'adhésif doit fournir une force de liaison et une durabilité suffisantes pour garantir une fiabilité et des performances à long terme dans les conditions de fonctionnement.

- Temps et processus de durcissement : tenez compte du mécanisme de durcissement de l'adhésif et du temps de durcissement. Selon les exigences de l'application, choisissez entre des adhésifs qui durcissent à température ambiante (durcissement ambiant) ou ceux qui nécessitent de la chaleur, de l'humidité ou une exposition aux UV pour durcir. Le temps de durcissement doit s'aligner sur le processus de production ou d'assemblage pour permettre un collage efficace et minimiser le temps de production.

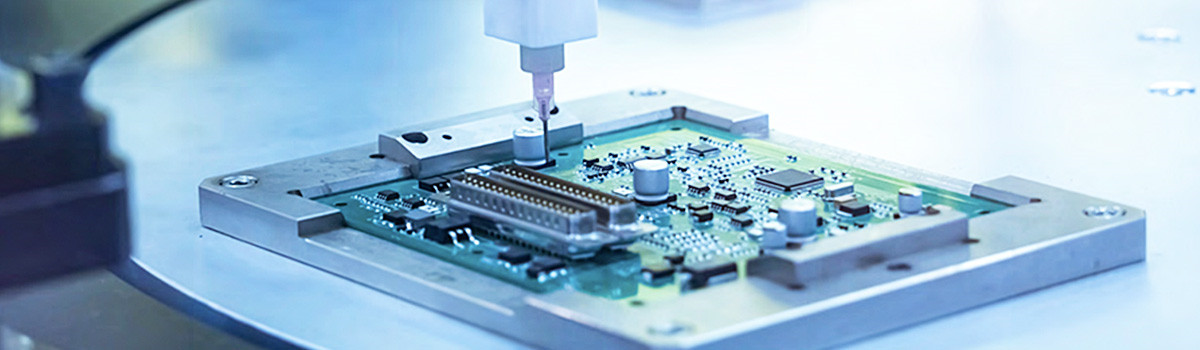

- Méthode d'application : Tenez compte de la méthode d'application et de l'équipement disponible pour appliquer l'adhésif. Certains adhésifs conviennent à une application manuelle, tandis que d'autres peuvent nécessiter un équipement de distribution ou d'application spécialisé. La viscosité et les propriétés rhéologiques de l'adhésif doivent être compatibles avec la méthode d'application choisie pour assurer une bonne couverture et une bonne adhérence de l'adhésif.

- Conformité réglementaire : le respect de normes et de réglementations spécifiques de l'industrie peut être requis pour certaines applications, telles que les dispositifs médicaux ou les composants aérospatiaux. Assurez-vous que l'adhésif choisi est conforme aux normes industrielles pertinentes, telles que la biocompatibilité, l'inflammabilité ou les réglementations de sécurité, pour répondre aux exigences spécifiques de l'application.

- Service et assistance : évaluez la disponibilité de l'assistance technique, de la documentation produit et de l'assistance du fabricant ou du fournisseur d'adhésif. Tenez compte de leur expertise dans le domaine et de leur capacité à fournir des conseils ou à répondre à toute question ou préoccupation concernant la sélection, l'application ou les performances de l'adhésif.

En examinant attentivement ces facteurs, vous pouvez sélectionner l'adhésif de liaison électrique le plus adapté à votre application spécifique, garantissant des performances, une fiabilité et une longévité optimales des composants ou systèmes collés.

Temps et température de durcissement

Le temps et la température de durcissement sont des considérations importantes lorsque vous travaillez avec des adhésifs de liaison électrique. Le temps de durcissement fait référence à la durée nécessaire pour que la liaison atteigne sa pleine résistance et ses propriétés de liaison. La température, d'autre part, affecte le taux de durcissement et les performances globales de l'adhésif. Voici quelques points clés à comprendre sur le temps et la température de durcissement des adhésifs de liaison électrique :

Temps de durcissement:

- Le temps de durcissement peut varier considérablement en fonction du type d'adhésif et de sa formulation. Elle peut aller de quelques minutes à plusieurs heures voire plusieurs jours.

- Des temps de durcissement plus rapides sont souhaitables dans de nombreuses applications car ils réduisent le temps d'assemblage et permettent une manipulation rapide et un traitement ultérieur des composants collés.

- Des temps de durcissement plus longs peuvent être nécessaires pour les applications nécessitant un alignement ou des ajustements précis avant que l'adhésif ne durcisse.

- Le temps de durcissement peut être influencé par des facteurs tels que l'épaisseur de l'adhésif, les conditions environnementales (humidité, température) et la présence d'accélérateurs ou d'agents de durcissement.

Considérations de température :

- Les fabricants d'adhésifs fournissent des plages de température de durcissement recommandées pour leurs produits. Il est essentiel de suivre ces directives pour une performance optimale de l'adhésif.

- La température affecte le taux de durcissement. Des températures plus élevées accélèrent généralement le processus de durcissement, tandis que des températures plus basses le ralentissent. Cependant, des températures excessivement élevées peuvent provoquer une dégradation de l'adhésif ou des effets secondaires indésirables.

- Les adhésifs peuvent avoir une plage de température minimale et maximale pour le durcissement. Le fonctionnement en dehors de ces limites de température peut entraîner un durcissement incomplet ou compromis, réduisant la force et la durabilité de la liaison.

- Certains adhésifs nécessitent des profils de température de durcissement spécifiques impliquant une augmentation ou une diminution progressive de la température pour obtenir des propriétés de collage optimales.

- Il est crucial de tenir compte des limites de température des substrats à coller. Certains matériaux peuvent être sensibles aux températures élevées et se déformer ou subir des dommages thermiques.

Durcissement à chaud vs durcissement à température ambiante :

- Certains adhésifs de liaison électrique nécessitent un durcissement thermique, soumettant la liaison à des températures élevées spécifiques pendant une durée définie. Le durcissement à la chaleur peut fournir des temps de durcissement plus rapides et des propriétés adhésives améliorées.

- Les adhésifs durcissant à température ambiante ou les adhésifs durcissant à température ambiante durcissent naturellement sans chaleur supplémentaire. Ils durcissent à température ambiante moyenne et nécessitent généralement des temps de durcissement plus longs que les liaisons thermodurcissables.

- Le choix entre le durcissement thermique et le durcissement à température ambiante dépend des exigences spécifiques de l'application, des processus de production et de la disponibilité de l'équipement.

Il est essentiel de suivre attentivement les instructions et les recommandations du fabricant concernant le temps et la température de durcissement de l'adhésif spécifique. Le fait de s'écarter des directives recommandées peut compromettre les performances de l'adhésif, entraînant des liaisons affaiblies ou une défaillance de l'adhésif. Un contrôle approprié du temps de durcissement et de la température contribue à obtenir la force de liaison, la durabilité et la fiabilité globale souhaitées des assemblages ou composants collés.

Résistance chimique

La résistance chimique est une considération importante lors de la sélection des adhésifs de liaison électrique, en particulier dans les applications qui exposent l'adhésif à divers produits chimiques, solvants ou environnements agressifs. La résistance chimique d'une liaison détermine sa capacité à maintenir son intégrité, sa force d'adhérence et ses performances globales lorsqu'elle est en contact avec des produits chimiques spécifiques. Voici quelques points clés à comprendre sur la résistance chimique des adhésifs de liaison électrique :

- Compatibilité chimique : différents adhésifs ont différents niveaux de résistance à des produits chimiques spécifiques. Il est crucial d'évaluer la compatibilité de l'adhésif avec les produits chimiques avec lesquels il peut entrer en contact au cours de sa durée de vie. Cela comprend la prise en compte des types de produits chimiques, de leurs concentrations et de la durée d'exposition.

- Types de produits chimiques : la résistance chimique peut varier en fonction des types de produits chimiques spécifiques, tels que les acides, les bases, les solvants, les huiles, les carburants, les agents de nettoyage ou les produits chimiques industriels. Certains adhésifs peuvent présenter une bonne résistance à certains produits chimiques mais peuvent être sensibles à d'autres. Il est essentiel d'évaluer la compatibilité de l'adhésif avec les produits chimiques spécifiques pertinents pour l'application.

- Gonflement et dégradation : lorsqu'un adhésif est exposé à des produits chimiques, il peut gonfler, ramollir ou subir une dégradation, entraînant une perte de force d'adhérence et de performances globales. Il est essentiel de sélectionner un adhésif qui présente peu ou pas de gonflement et de dégradation au contact des produits chimiques attendus.

- Considérations relatives à la température : La résistance chimique peut également être influencée par la température. Certains adhésifs peuvent présenter une bonne résistance à certains produits chimiques à température ambiante, mais peuvent être moins résistants à des températures élevées. Il est essentiel de tenir compte de la plage de température de fonctionnement et d'évaluer la résistance chimique de l'adhésif dans ces conditions.

- Tests et données : Les fabricants d'adhésifs fournissent généralement des fiches techniques ou des informations techniques qui spécifient les propriétés de résistance chimique de leurs produits. Ces ressources peuvent aider à évaluer la compatibilité de l'adhésif avec des produits chimiques spécifiques et aider à sélectionner l'adhésif approprié pour l'application prévue.

- Revêtements et scellants : Dans certains cas, des revêtements protecteurs ou des scellants supplémentaires peuvent être appliqués sur l'adhésif pour améliorer la résistance chimique. Ces revêtements peuvent fournir une couche supplémentaire de protection contre les produits chimiques et améliorer davantage la durabilité globale et la compatibilité chimique de l'assemblage collé.

- Exigences spécifiques à l'application : différentes applications ont des exigences d'exposition chimique différentes. Par exemple, dans l'industrie automobile, les adhésifs utilisés dans les composants des systèmes à carburant doivent présenter une excellente résistance aux carburants et aux hydrocarbures. Il est essentiel de comprendre les conditions d'exposition chimique spécifiques de l'application et de choisir un adhésif qui répond à ces exigences.

La prise en compte de la résistance chimique des adhésifs de liaison électrique est cruciale pour assurer la fiabilité et les performances à long terme des assemblages ou composants collés. La sélection d'un adhésif avec des propriétés de résistance chimique appropriées pour l'application spécifique permet d'éviter la défaillance de l'adhésif, de maintenir des liaisons solides et d'assurer l'intégrité globale du système en présence d'environnements chimiques agressifs.

Conductivité électrique

La conductivité électrique des adhésifs de liaison électrique est une propriété essentielle dans les applications où des connexions électriques ou une mise à la terre sont nécessaires. La conductivité électrique fait référence à la capacité d'un matériau à permettre la circulation du courant électrique. Voici quelques points clés à comprendre sur la conductivité électrique des adhésifs de liaison électrique :

Adhésifs conducteurs ou non conducteurs : les adhésifs de liaison électrique peuvent être classés en deux types en fonction de leur conductivité électrique : les adhésifs conducteurs et non conducteurs.

- Adhésifs conducteurs : Ces adhésifs sont formulés avec des charges conductrices, telles que des particules ou des fibres métalliques, qui facilitent la circulation du courant électrique. Les adhésifs conducteurs offrent une faible résistance électrique, permettant une conduction électrique efficace entre les composants collés. Ils sont couramment utilisés dans les applications nécessitant une continuité électrique, telles que la mise à la terre, le blindage contre les interférences électromagnétiques (EMI) ou les connexions électriques.

- Adhésifs non conducteurs : les adhésifs non conducteurs, comme leur nom l'indique, ne possèdent pas de conductivité électrique inhérente. Ces adhésifs sont généralement utilisés dans des applications nécessitant une isolation ou une isolation électrique. Ils empêchent la circulation du courant électrique entre les composants collés et peuvent fournir une isolation électrique ou des propriétés diélectriques.

- Résistance électrique : La conductivité électrique d'un adhésif est souvent exprimée en termes de résistance électrique ou de résistivité. La résistance électrique est une mesure de l'opposition au passage du courant électrique à travers le matériau. Des valeurs de résistance plus faibles indiquent une meilleure conductivité électrique.

- Charges et additifs : les adhésifs conducteurs contiennent des charges ou des additifs qui améliorent la conductivité électrique. Ces charges, telles que les particules d'argent, de cuivre, de carbone ou de graphite, établissent des voies conductrices dans la matrice adhésive, facilitant la circulation du courant électrique. Le type, la taille et la concentration de ces charges peuvent influencer la conductivité électrique de l'adhésif.

- Connexion électrique et mise à la terre : Les adhésifs conducteurs sont couramment utilisés pour créer des connexions électriques entre les composants ou pour la mise à la terre. Ils sont employés dans diverses industries, notamment l'électronique, l'automobile, l'aérospatiale et les télécommunications, où une conductivité électrique fiable est essentielle au bon fonctionnement et aux bonnes performances de l'appareil.

- Blindage EMI : les adhésifs conducteurs dotés de bonnes propriétés de conductivité électrique sont utilisés dans les applications de blindage électromagnétique. Ils fournissent une voie conductrice pour la dissipation des interférences électromagnétiques, protégeant les appareils ou circuits électroniques sensibles des rayonnements électromagnétiques externes ou du bruit.

- Fiabilité des contacts électriques : la conductivité électrique des adhésifs de collage a un impact direct sur la fiabilité des contacts électriques. Les adhésifs conducteurs assurent un contact électrique correct et constant entre les surfaces collées, minimisant la résistance de contact et empêchant les connexions intermittentes ou non fiables.

- Épaisseur de l'adhésif et zone de contact : la conductivité électrique d'un adhésif peut être influencée par l'épaisseur de la couche adhésive et la zone de contact entre les surfaces collées. Des couches adhésives plus fines et des surfaces de contact plus grandes offrent généralement une meilleure conductivité électrique.

- Essais et vérification : La conductivité électrique des adhésifs peut être mesurée à l'aide de diverses techniques, y compris des méthodes de sonde à quatre points ou à deux points. Ces tests permettent d'évaluer les propriétés de conductivité de l'adhésif et d'assurer la conformité aux spécifications électriques requises.

Il est essentiel de sélectionner le type d'adhésif de liaison électrique approprié en fonction des exigences spécifiques de conductivité électrique de l'application. Les adhésifs conducteurs conviennent lorsque la continuité électrique ou la mise à la terre est nécessaire, tandis que les adhésifs non conducteurs fournissent une isolation ou une isolation électrique. Comprendre les propriétés de conductivité électrique de l'adhésif permet d'assurer des performances, une fiabilité et une sécurité optimales dans les applications de liaison électrique.

Stabilité thermique

La stabilité thermique est une caractéristique essentielle des adhésifs de liaison électrique, en particulier dans les applications où la liaison sera exposée à des températures élevées. La stabilité thermique d'un adhésif fait référence à sa capacité à maintenir son intégrité, sa force d'adhérence et ses performances globales dans des conditions de température élevée. Voici quelques points clés à comprendre sur la stabilité thermique des adhésifs de liaison électrique :

- Plage de température : les adhésifs ont des températures spécifiques pour maintenir leurs performances et leur stabilité. La stabilité thermique d'un adhésif est souvent décrite par sa température de fonctionnement continue maximale ou sa résistance à la température maximale. Le choix d'un collage capable de résister à la plage de température attendue de l'application est essentiel.

- Dégradation thermique : Une chaleur excessive peut provoquer une dégradation de l'adhésif, modifiant les propriétés physiques et chimiques. Cela peut entraîner une réduction de la force d'adhérence, une perte des propriétés mécaniques et une diminution des performances globales. Un adhésif thermiquement stable résiste à la dégradation même à des températures élevées, en conservant ses propriétés d'origine.

- Maintien de la force de liaison : La stabilité thermique d'un adhésif est étroitement liée à sa capacité à maintenir la force de liaison à des températures élevées. Lorsqu'il est exposé à des températures élevées, un adhésif thermiquement stable doit présenter une réduction minimale de la force de liaison. Il doit posséder une liaison solide et durable entre les surfaces collées, même dans des conditions thermiques difficiles.

- Température de transition vitreuse (Tg) : La température de transition vitreuse est un paramètre important à prendre en compte lors de l'évaluation de la stabilité thermique d'un adhésif. C'est la température à laquelle l'adhésif passe d'un état rigide et vitreux à un état plus souple et caoutchouteux. Les adhésifs avec des valeurs de Tg plus élevées offrent généralement une meilleure stabilité thermique, car ils peuvent supporter des températures plus élevées avant de ramollir ou de perdre leurs propriétés mécaniques.

- Cyclage thermique : certaines applications impliquent une exposition à des cycles thermiques répétés, où l'adhésif subit une alternance de températures élevées et basses. La stabilité thermique est essentielle dans de tels cas, car l'adhésif doit résister à ces fluctuations de température sans dégradation significative ni perte de force d'adhérence. Un adhésif thermiquement stable conserve ses performances même après plusieurs cycles thermiques.

- Résistance à la chaleur : les adhésifs utilisés dans des applications impliquant des composants ou des environnements générant de la chaleur, tels que l'électronique, l'électronique de puissance ou les systèmes d'éclairage, nécessitent une bonne résistance à la chaleur. Les adhésifs résistants à la chaleur peuvent résister à la chaleur générée par ces composants et maintenir leurs performances sans ramollir, fondre ou perdre leur force d'adhérence.

- Conductivité thermique : Dans certaines applications, la conductivité thermique est une considération importante. La conductivité thermique fait référence à la capacité d'un matériau à conduire la chaleur. Les adhésifs à conductivité thermique élevée peuvent efficacement évacuer la chaleur des composants sensibles à la chaleur, assurant une dissipation efficace de la chaleur et empêchant les dommages thermiques.

- Tests et données : Les fabricants d'adhésifs fournissent généralement des fiches techniques qui spécifient les propriétés de stabilité thermique de leurs produits. Ces informations incluent la plage de température de fonctionnement recommandée, la résistance thermique et d'autres propriétés thermiques pertinentes. Il est essentiel d'examiner ces données pour s'assurer que l'adhésif répond aux exigences spécifiques de stabilité thermique de l'application.

Le choix d'un adhésif thermiquement stable est crucial pour garantir une fiabilité et des performances à long terme, en particulier dans les applications impliquant des températures élevées ou des cycles thermiques. Un adhésif thermiquement stable conserve sa force d'adhérence, ses propriétés mécaniques et ses performances globales dans des conditions de température élevée, contribuant à la durabilité et à l'intégrité des assemblages ou composants collés.

Viscosité

La viscosité est une propriété essentielle des adhésifs de liaison électrique qui détermine leur comportement d'écoulement et leurs caractéristiques d'application. Il fait référence à l'épaisseur ou à la résistance à l'écoulement de l'adhésif. Comprendre la viscosité est crucial pour une sélection d'adhésif et un processus d'application appropriés. Voici quelques points clés à comprendre sur la viscosité des adhésifs de liaison électrique :

- Définition et mesure : La viscosité mesure la résistance d'un fluide à l'écoulement. Il détermine la capacité de l'adhésif à s'étaler, à mouiller les surfaces et à combler les vides. La viscosité est généralement mesurée en unités telles que les centipoises (cP) ou les Pascal-secondes (Pa·s).

- Plage de viscosité : les adhésifs de liaison électrique peuvent avoir différentes viscosités, des liquides à faible viscosité aux pâtes ou gels à haute viscosité. La viscosité appropriée dépend des exigences de l'application, telles que la taille de la ligne de liaison, la capacité de remplissage des espaces et la facilité d'application.

- Comportement d'écoulement : les adhésifs peuvent présenter différents comportements d'écoulement en fonction de leur viscosité. Les fluides newtoniens ont une épaisseur constante quel que soit le taux de cisaillement appliqué. D'autre part, les fluides non newtoniens peuvent présenter un comportement d'amincissement par cisaillement (diminution de la densité avec une augmentation du taux de cisaillement) ou d'épaississement par cisaillement (augmentation de la viscosité avec une augmentation du taux de cisaillement). Comprendre le comportement d'écoulement permet de prédire le comportement de l'adhésif lors de l'application et dans différentes conditions.

- Méthodes d'application : la viscosité affecte l'applicabilité des adhésifs à l'aide de diverses méthodes telles que la distribution manuelle, la distribution automatisée, la sérigraphie ou la distribution par seringue. Les adhésifs à faible viscosité s'écoulent facilement et conviennent à la distribution automatique, tandis que les adhésifs à haute viscosité peuvent nécessiter des méthodes d'application manuelles ou un équipement de distribution capable de traiter des matériaux plus épais.

- Capacité de remplissage des espaces : la viscosité joue un rôle dans la capacité de l'adhésif à combler les espaces ou les surfaces de collage irrégulières. Les adhésifs à faible viscosité peuvent s'écouler plus efficacement dans les espaces restreints ou les espaces étroits, tandis que les adhésifs à viscosité plus élevée ont tendance à rester en place et offrent une meilleure capacité de remplissage des espaces.

- Compatibilité du substrat : la viscosité est également importante lorsque l'on considère la compatibilité de l'adhésif avec les substrats à coller. Les adhésifs avec des niveaux de viscosité appropriés assurent un bon mouillage et un bon contact avec les surfaces du substrat, favorisant une forte adhérence.

- Thixotropie : Certains adhésifs présentent un comportement thixotrope, où leur viscosité diminue lorsqu'ils sont soumis à une contrainte de cisaillement ou à une agitation, mais récupère au repos. Les adhésifs thixotropes sont faciles à appliquer et à étaler pendant l'application, mais reprennent de l'épaisseur rapidement après l'application, empêchant l'écoulement ou l'affaissement indésirable.

- Dépendance à la température : la viscosité peut dépendre de la température, ce qui signifie qu'elle change avec la température. Certains adhésifs peuvent devenir moins visqueux à des températures plus élevées, ce qui les rend plus faciles à appliquer ou à distribuer. D'autres peuvent présenter une viscosité plus élevée à des températures plus basses, nécessitant un préchauffage ou un réchauffement pour un écoulement et une maniabilité optimaux.

- Manipulation des matériaux : la viscosité affecte la facilité de manipulation des matériaux, comme le mélange, l'agitation ou le transfert des adhésifs. Les adhésifs à viscosité plus élevée peuvent nécessiter un mélange ou un équipement supplémentaire pour assurer l'uniformité et l'homogénéité.

Comprendre la viscosité des adhésifs de liaison électrique est crucial pour une application réussie et obtenir la qualité de liaison souhaitée. La sélection de viscosité appropriée assure un mouillage et une adhérence appropriés aux substrats, un remplissage efficace des espaces et une facilité d'application. Il est essentiel de prendre en compte les exigences spécifiques de l'application et de consulter les recommandations du fabricant d'adhésif pour les spécifications de viscosité afin d'assurer des performances optimales.

Field Intelligence

La durée de conservation des adhésifs de liaison électrique fait référence à la période pendant laquelle l'adhésif peut être stocké et rester utilisable. Il est essentiel de comprendre la durée de conservation des adhésifs pour garantir leur efficacité et leur fiabilité lors de leur application. Voici quelques points clés à connaître sur la durée de conservation des adhésifs de liaison électrique :

- Définition : La durée de conservation est la durée pendant laquelle l'adhésif peut être stocké dans des conditions spécifiées sans modification significative de ses propriétés, de ses performances ou de sa qualité.

- Date d'expiration : les fabricants d'adhésifs fournissent généralement une date d'expiration ou une durée de conservation recommandée du produit. Cette date indique le moment au-delà duquel l'adhésif peut se dégrader ou perdre son efficacité. Il est essentiel de respecter cette date d'expiration pour garantir des performances optimales.

- Facteurs affectant la durée de conservation : plusieurs facteurs peuvent influencer la durée de conservation des adhésifs de liaison électrique :

- Conditions de stockage : Les adhésifs doivent être stockés dans des conditions contrôlées pour maintenir leur stabilité. Des facteurs tels que la température, l'humidité et l'exposition à la lumière peuvent affecter la durée de conservation de l'adhésif. Les adhésifs doivent être stockés dans des zones fraîches et sèches, à l'abri de la lumière directe du soleil ou des variations de température extrêmes.

- Emballage : Un emballage approprié est crucial pour préserver la durée de conservation de l'adhésif. Les adhésifs doivent être stockés dans des conteneurs hermétiquement fermés pour empêcher la pénétration d'humidité, l'évaporation ou la contamination. Les conteneurs doivent être étiquetés de manière appropriée avec le type d'adhésif, le numéro de lot et la date d'expiration pour une identification facile.

- Stabilité chimique : Les adhésifs peuvent subir des réactions chimiques au fil du temps qui peuvent entraîner des modifications de leurs propriétés. Des facteurs tels que l'humidité, l'oxygène ou l'exposition à des substances réactives peuvent accélérer ces réactions et réduire la durée de conservation. Les adhésifs formulés avec des stabilisants ou des antioxydants peuvent avoir une stabilité chimique améliorée et une durée de conservation plus longue.

- Recommandations de stockage : les fabricants fournissent des recommandations de stockage spécifiques pour leurs produits adhésifs. Ces recommandations peuvent inclure des plages de température, des niveaux d'humidité et des conteneurs ou des conditions de stockage clairs. Il est essentiel de suivre ces directives pour assurer la qualité et la longévité de l'adhésif.

- Test et vérification : Si un adhésif a été stocké pendant une période prolongée ou au-delà de sa date de péremption, il est recommandé d'effectuer des tests d'adhésif pour vérifier son adéquation. Ces tests peuvent inclure la mesure de la viscosité et de la force d'adhérence ou la réalisation d'essais de collage pour évaluer les performances de l'adhésif.

- Ségrégation des produits : les adhésifs doivent être stockés et utilisés selon le principe du premier entré, premier sorti afin de garantir que les anciens matériaux sont utilisés avant les nouveaux. Cette pratique aide à prévenir les adhésifs périmés ou dégradés et fournit les meilleurs résultats.

- Conseils du fabricant : Il est essentiel de se référer à la documentation du fabricant, comme les fiches techniques des produits ou les bulletins techniques, pour des informations spécifiques concernant la durée de conservation de l'adhésif. Les directives du fabricant tiennent compte de la formulation de l'adhésif, des conditions de stockage et des performances attendues dans le temps.

Comprendre la durée de conservation des adhésifs de liaison électrique est crucial pour maintenir leur efficacité et garantir des performances adéquates. Les adhésifs qui ont dépassé leur durée de conservation peuvent présenter une force d'adhérence réduite, des changements de viscosité ou d'autres effets néfastes. Adhérer à des pratiques de stockage appropriées, suivre les directives du fabricant et surveiller régulièrement les dates d'expiration des adhésifs permet d'assurer leur fiabilité et leur performance constante lorsqu'ils sont appliqués.

Préparation de surface

La préparation de surface est une étape critique dans l'application d'adhésifs de liaison électrique. Une préparation de surface appropriée assure une adhérence et une force de liaison optimales entre l'adhésif et le substrat. Voici quelques points clés à comprendre sur la préparation de surface pour les adhésifs de liaison électrique :

- Nettoyage : La première étape de la préparation de la surface consiste à nettoyer soigneusement les surfaces du substrat. Les surfaces doivent être exemptes de contaminants tels que la saleté, la poussière, la graisse, l'huile, l'humidité ou l'oxydation. Le nettoyage peut être effectué à l'aide de solvants, de détergents ou d'agents de nettoyage spécifiques recommandés par le fabricant de l'adhésif. Le processus de nettoyage peut impliquer un essuyage, un brossage ou l'utilisation de techniques de nettoyage par ultrasons en fonction du substrat et de la nature des contaminants.

- Renforcement de la surface : Dans certains cas, il peut être nécessaire de rendre la surface du substrat rugueuse pour améliorer la force de liaison adhésive. Cela se fait généralement à l'aide de méthodes mécaniques telles que le ponçage, le meulage ou le sablage. La rugosité de la surface augmente la surface et fournit un verrouillage mécanique, permettant à l'adhésif de former une liaison plus forte.

- Activation de surface : Certains substrats, tels que les métaux ou certains plastiques, peuvent nécessiter une activation de surface pour favoriser l'adhérence. Les méthodes d'activation de surface comprennent les traitements chimiques, les traitements au plasma, les apprêts ou les promoteurs d'adhérence. Ces traitements modifient les propriétés de surface, améliorant les caractéristiques de mouillage et de collage de l'adhésif.

- Élimination de l'oxydation : L'élimination des couches d'oxydation est cruciale pour les substrats métalliques afin d'assurer une bonne adhérence. L'oxydation peut entraver la capacité de l'adhésif à se lier au substrat. Les méthodes mécaniques telles que le ponçage ou les traitements chimiques comme le décapage à l'acide peuvent éliminer les couches d'oxyde et exposer une surface propre pour le collage.