Adhésifs microélectroniques

Les adhésifs microélectroniques jouent un rôle crucial dans la fabrication et l'assemblage de petits appareils électroniques, tels que les circuits intégrés, les cartes de circuits imprimés, les capteurs et autres composants électroniques. Ces adhésifs offrent de fortes capacités de liaison, une isolation électrique, une gestion thermique et une protection contre les facteurs environnementaux. Avec les progrès constants de la technologie microélectronique, la demande d'adhésifs fiables et performants a considérablement augmenté. Cet article explore les divers aspects et applications des adhésifs microélectroniques, soulignant leur importance pour assurer la fonctionnalité et la durabilité des appareils électroniques.

Types d'adhésifs microélectroniques

Les adhésifs microélectroniques sont des composants essentiels dans l'assemblage et l'emballage des appareils électroniques. Ils jouent un rôle essentiel dans la liaison de divers matériaux utilisés dans la fabrication électronique, tels que les semi-conducteurs, les métaux, les plastiques et les céramiques. Il existe différents types d'adhésifs microélectroniques, chacun avec ses propriétés et ses applications uniques. Voici quelques-uns des types les plus courants :

- Adhésifs conducteurs : Ces adhésifs conduisent l'électricité et trouvent des applications où la conductivité électrique est nécessaire. Les composants électroniques tels que les connexions flip-chip, les dispositifs montés en surface et la liaison par fil utilisent couramment ces adhésifs.

- Adhésifs non conducteurs : Ces adhésifs fournissent une isolation électrique et trouvent des applications où une isolation électrique est nécessaire. Ils sont couramment utilisés pour protéger les composants électroniques contre les courts-circuits et les dommages causés par les décharges électrostatiques.

- Adhésifs thermoconducteurs :Ces adhésifs évacuent la chaleur des composants électroniques et trouvent une utilisation quotidienne dans des applications où la dissipation thermique est critique, comme dans l'électronique de puissance et l'éclairage LED.

- Adhésifs à séchage UV : Ces adhésifs durcissent en utilisant la lumière ultraviolette et trouvent une utilisation courante dans les applications où un durcissement rapide est nécessaire. Ils trouvent également une utilisation dans des applications où la chaleur ne peut pas durcir l'adhésif.

- Colles époxy : Ces adhésifs ont la réputation d'être très résistants et durables et trouvent une utilisation quotidienne dans des applications nécessitant une adhérence solide. Ils sont également résistants aux produits chimiques et peuvent supporter des températures élevées.

- Adhésifs silicones : Ces adhésifs présentent une excellente flexibilité et trouvent une utilisation quotidienne dans des applications qui anticipent la dilatation et la contraction thermiques. Ils trouvent également une utilisation dans des applications où la résistance à l'eau et à l'humidité est essentielle.

Le choix de l'adhésif microélectronique dépend des exigences spécifiques de l'application. Lorsqu'il y a un besoin de conductivité électrique, les gens utilisent des adhésifs conducteurs, alors qu'ils utilisent des adhésifs non conducteurs à des fins d'isolation électrique. Les gens utilisent des adhésifs thermoconducteurs lorsque la dissipation de la chaleur est critique, tandis qu'ils utilisent des adhésifs à séchage UV lorsqu'un durcissement rapide est nécessaire. Les gens utilisent des adhésifs époxy lorsqu'ils ont besoin d'une résistance et d'une durabilité élevées, tandis qu'ils utilisent des adhésifs en silicone lorsque la flexibilité et la résistance à l'humidité sont essentielles.

Adhésifs époxy : le choix incontournable

Les adhésifs époxy sont le choix incontournable pour de nombreuses applications de collage en raison de leur polyvalence, de leurs fortes capacités de collage, de leur résistance chimique et thermique, de leurs propriétés de remplissage des espaces, d'une large gamme de formulations et d'une durabilité accrue. Que ce soit dans les projets de construction, de fabrication ou de bricolage, les adhésifs époxy offrent des solutions de collage fiables et robustes qui offrent des résultats exceptionnels.

- Versatilité:Les adhésifs époxy sont réputés pour leur polyvalence, ce qui en fait le choix incontournable pour diverses applications. Que vous ayez besoin de coller des métaux, des plastiques, du bois, de la céramique ou même du verre, les adhésifs époxy offrent des capacités de collage exceptionnelles sur plusieurs matériaux. Ils fournissent des liaisons durables et fiables qui résistent aux conditions exigeantes, ce qui les rend adaptés aux projets intérieurs et extérieurs.

- Lien fort :L'une des principales raisons pour lesquelles les adhésifs époxy sont très appréciés est leur capacité à créer des liaisons solides. Lorsqu'ils sont correctement mélangés et appliqués, les adhésifs époxy forment des connexions incroyablement robustes qui présentent une excellente résistance à la traction, au cisaillement et au pelage. Ces matériaux sont parfaits pour les tâches impliquant de porter du poids ou où beaucoup de pression est appliquée.

- Résistance aux produits chimiques et à la température :Les adhésifs époxy résistent aux produits chimiques et aux températures extrêmes. Ils peuvent résister à l'exposition aux solvants, carburants, huiles et autres substances sans perdre leurs propriétés adhésives. De plus, ils offrent une stabilité thermique impressionnante, restant efficaces même dans des environnements à haute température. Cette résilience rend les adhésifs époxy adaptés aux applications automobiles, aérospatiales et industrielles où la résistance aux conditions difficiles est cruciale.

- Combler les lacunes:Les adhésifs époxy ont d'excellentes propriétés de remplissage des espaces, ce qui leur permet de combler les petits espaces et les surfaces inégales. Cette caractéristique est particulièrement bénéfique lors du collage de matériaux avec des surfaces irrégulières ou rugueuses, assurant une liaison sûre et complète. Les adhésifs époxy peuvent combler les vides et les imperfections, créant une liaison solide qui répartit efficacement les contraintes sur la zone du joint.

- Large gamme de formulations :Les adhésifs époxy sont disponibles en différentes formulations, permettant aux utilisateurs de sélectionner le type le plus adapté à leurs besoins. Qu'il s'agisse d'un époxy à durcissement rapide pour un assemblage rapide ou d'un époxy à durcissement lent pour un positionnement précis, une formulation d'adhésif époxy est disponible pour répondre à diverses exigences. De plus, différentes formulations offrent différentes viscosités, temps de travail et propriétés de manipulation, offrant des options de flexibilité et de personnalisation.

- Durabilité améliorée :Les adhésifs époxy possèdent une durabilité et une résistance exceptionnelles aux facteurs environnementaux tels que l'humidité, les rayons UV et le vieillissement. Ces adhésifs conservent leur intégrité structurelle au fil du temps, assurant des liaisons durables qui résistent à l'usure. Leur capacité à résister à la dégradation et à maintenir leurs performances les rend préférés pour les applications soumises à une utilisation et une exposition constantes.

Adhésifs conducteurs : permettre la connectivité électrique

Les adhésifs conducteurs sont essentiels pour permettre la connectivité électrique dans diverses industries et applications. Ces adhésifs polyvalents possèdent des propriétés uniques qui en font une alternative attrayante aux méthodes traditionnelles de soudage ou de fixation mécanique. Voici quelques points clés soulignant l'importance des adhésifs conducteurs :

- Versatilité:Les adhésifs conducteurs offrent une compatibilité avec une large gamme de substrats, notamment les métaux, les plastiques, la céramique et le verre. Cette polyvalence permet leur utilisation dans diverses industries, telles que l'électronique, l'automobile, l'aérospatiale et les dispositifs médicaux.

- Conductivité électrique:Ces adhésifs offrent une excellente conductivité électrique, permettant la transmission de signaux électriques et de puissance entre les composants. Ils présentent une faible résistance, comparable aux joints de soudure, assurant des connexions électriques efficaces et fiables.

- Assemblage de matériaux différents :Les adhésifs conducteurs sont particulièrement utiles pour joindre des matériaux dissemblables, tels que le métal au plastique ou le verre à l'électronique. Leur capacité à combler l'écart entre différents substrats permet l'intégration de divers composants dans des assemblages complexes.

- Résistance à la température:De nombreux adhésifs conducteurs présentent une résistance aux températures élevées, ce qui garantit des connexions électriques stables même dans des conditions de fonctionnement difficiles. Cette caractéristique est cruciale pour les applications avec des températures élevées ou des cycles thermiques.

- Flexibilité et durabilité :Les adhésifs conducteurs offrent une excellente flexibilité, leur permettant de résister aux vibrations, aux chocs et aux contraintes mécaniques sans compromettre les performances électriques. Leur durabilité assure une fiabilité à long terme, ce qui les rend adaptés aux environnements exigeants.

- Compatibilité de processus :Ces adhésifs sont compatibles avec différents processus de fabrication car ils peuvent être appliqués à l'aide de diverses méthodes, notamment la sérigraphie, la distribution ou le pelliculage. Cette polyvalence simplifie l'intégration dans les lignes de production existantes.

- Avantages environnementaux:Les adhésifs conducteurs sont souvent sans plomb et conformes aux réglementations environnementales. Ils éliminent le besoin de processus de brasage dangereux, réduisent la libération de substances nocives et favorisent des pratiques de fabrication durables.

- Miniaturisation et réduction de poids :Les adhésifs conducteurs permettent la miniaturisation des composants et assemblages électroniques en raison de leur capacité à créer des interconnexions à pas fin. De plus, ils contribuent à la réduction de poids dans les applications où des matériaux légers sont essentiels.

Ces avantages rendent les adhésifs conducteurs indispensables pour obtenir une connectivité électrique fiable et efficace dans diverses industries.

Adhésifs de gestion thermique : assurer la fiabilité des appareils

Les adhésifs de gestion thermique garantissent la fiabilité de l'appareil en dissipant efficacement la chaleur des composants électroniques. Ces adhésifs spécialisés offrent des caractéristiques uniques qui facilitent le transfert de chaleur et la stabilité thermique. Voici les points clés soulignant l'importance des adhésifs de gestion thermique :

- Dissipation de la chaleur:Les adhésifs de gestion thermique possèdent une excellente conductivité thermique, permettant un transfert efficace de la chaleur des composants générant de la chaleur vers les dissipateurs thermiques ou d'autres mécanismes de refroidissement. La prévention de la surchauffe est cruciale pour éviter un dysfonctionnement de l'appareil ou une durée de vie réduite.

- Collage et étanchéité :Ces adhésifs offrent de fortes propriétés de liaison et d'étanchéité, permettant la fixation pratique de dissipateurs thermiques, de matériaux d'interface thermique et d'autres dispositifs de refroidissement aux composants électroniques. La liaison sécurisée assure un transfert de chaleur optimal et maintient la fiabilité à long terme de l'appareil.

- Compatibilité avec différents substrats :Les adhésifs de gestion thermique sont compatibles avec une large gamme de substrats, notamment les métaux, la céramique, le verre et les plastiques. Cette polyvalence permet leur utilisation dans diverses applications dans les secteurs de l'électronique, de l'automobile, des télécommunications et de l'énergie.

- Stabilité thermique:De nombreux adhésifs de gestion thermique présentent une résistance à haute température et restent stables dans des conditions de cycle thermique extrêmes. Cette caractéristique garantit que l'adhésif conserve ses performances et son intégrité dans le temps, même dans des environnements d'exploitation exigeants.

- Isolation électrique:En plus de la conductivité thermique, les adhésifs de gestion thermique possèdent souvent d'excellentes propriétés d'isolation électrique. La sécurité et la fiabilité des appareils sont améliorées en empêchant les courts-circuits électriques et en maintenant une bonne isolation entre les composants.

- Remplissage des lacunes et conformabilité :Les adhésifs de gestion thermique peuvent combler les lacunes microscopiques et les irrégularités entre les composants et les dissipateurs thermiques, améliorant ainsi l'interface thermique et l'efficacité du transfert de chaleur. Leur conformabilité permet un contact efficace même dans des géométries complexes, garantissant des performances thermiques constantes.

- Compatibilité de processus :Ces adhésifs peuvent être appliqués à l'aide de méthodes telles que la distribution, la sérigraphie ou le pelliculage, ce qui les rend compatibles avec différents procédés de fabrication. Un assemblage efficace des solutions de gestion thermique est possible grâce à une intégration facile dans les lignes de production existantes.

- Considérations environnementales:Les fabricants formulent souvent des adhésifs de gestion thermique respectueux de l'environnement, garantissant la conformité aux réglementations et promouvant des pratiques de fabrication durables. Ils peuvent être exempts de substances dangereuses telles que les composés organiques volatils (COV) et les halogènes, ce qui réduit l'impact sur l'environnement.

Adhésifs à séchage UV : collage rapide et précis

Les adhésifs à séchage UV sont précieux pour un collage rapide et précis dans diverses industries. Ces adhésifs offrent des propriétés uniques qui les rendent idéaux pour les applications où le durcissement rapide, la précision et la polyvalence sont essentiels. Voici les points clés soulignant l'importance des adhésifs à séchage UV :

- Durcissement rapide :Les adhésifs à séchage UV durcissent rapidement lors de l'exposition à la lumière ultraviolette (UV), permettant un assemblage rapide et un débit de production accru. Le processus de durcissement peut être achevé en quelques secondes, ce qui réduit considérablement le temps d'assemblage et permet des cycles de fabrication plus courts.

- Haute force de liaison :Les adhésifs à séchage UV offrent une excellente force de liaison, garantissant des joints adhésifs robustes et fiables. Ils forment des liaisons solides à divers substrats, y compris les métaux, les plastiques, le verre et la céramique, offrant une solution polyvalente pour lier divers matériaux.

- Contrôle précis:Les adhésifs à durcissement UV permettent un collage spécifique grâce à leur durcissement instantané lors de l'exposition à la lumière UV. En permettant un alignement et un positionnement précis des composants avant le durcissement, le résultat est des lignes de liaison précises et reproductibles tout en minimisant le risque de désalignement.

- Faible dégagement de chaleur :Les adhésifs à séchage UV génèrent une chaleur minimale pendant le processus, ce qui les rend adaptés aux matériaux sensibles à la température ou aux composants délicats. Cette caractéristique réduit le risque de dommages causés par la chaleur aux appareils électroniques ou optiques.

- Polyvalence dans les applications :Les adhésifs à séchage UV trouvent des applications dans diverses industries, notamment l'électronique, les appareils médicaux, l'optique, l'automobile et l'aérospatiale. Ils peuvent être utilisés pour le collage, l'étanchéité, l'encapsulation et le revêtement, offrant une solution polyvalente pour les processus de fabrication.

- Productivité améliorée :La capacité de séchage rapide des adhésifs à séchage UV permet une efficacité de production accrue et une productivité accrue. Les fabricants peuvent obtenir des temps d'assemblage plus rapides, réduire les stocks de travaux en cours et raccourcir les cycles de fabrication.

- Écologique:Les fabricants formulent souvent des adhésifs à séchage UV respectueux de l'environnement, en veillant à ce qu'ils ne contiennent pas de composés organiques volatils (COV) ou de solvants dangereux. L'absence de chaleur et la faible consommation d'énergie pendant le durcissement contribuent à leur respect de l'environnement.

- Contrôle qualité renforcé :Les adhésifs à durcissement UV facilitent les processus de contrôle qualité en permettant une inspection et des tests immédiats après le durcissement. Le durcissement instantané permet une évaluation rapide de la force de liaison, garantissant que seuls les joints adhésifs correctement fixés passent aux étapes de fabrication suivantes.

Ces propriétés rendent les adhésifs à séchage UV pratiques pour les industries à la recherche de solutions de collage rapides et précises.

Adhésifs au silicone : résistance environnementale supérieure

Les adhésifs à base de silicone sont très appréciés pour leur résistance supérieure à l'environnement, ce qui en fait un choix idéal pour les applications où la durabilité et la fiabilité dans des conditions difficiles sont primordiales. Ces adhésifs offrent des propriétés uniques qui les distinguent par leur capacité à résister aux températures extrêmes, à l'humidité, aux produits chimiques et à d'autres facteurs environnementaux. Voici les points clés soulignant l'importance des adhésifs à base de silicone :

- Résistance à la température:Les adhésifs à base de silicone présentent une résistance exceptionnelle à la température, conservant leurs performances et leur intégrité sur une large plage de températures. Ils peuvent résister à des températures élevées et basses, ce qui les rend adaptés aux applications exposées à une chaleur ou un froid extrême.

- Résistance à l'humidité et à l'eau :Les adhésifs en silicone possèdent une excellente résistance à l'humidité et à l'eau, ce qui les rend très fiables dans les environnements à forte humidité, exposition à l'eau ou immersion. Cette caractéristique assure une adhérence à long terme et protège contre les problèmes liés à l'humidité tels que la corrosion ou les pannes électriques.

- Résistance chimique:Les adhésifs à base de silicone offrent une excellente résistance à divers produits chimiques, notamment les solvants, les acides, les bases et les carburants. Cette propriété les rend adaptés aux applications de traitement automobile, aérospatial et chimique, où l'exposition à divers produits chimiques est quotidienne.

- Résistance aux UV et aux intempéries :Les adhésifs à base de silicone présentent une résistance exceptionnelle aux rayons ultraviolets (UV) et aux intempéries, y compris l'opposition à la lumière du soleil, à l'ozone et à l'oxydation. Ces adhésifs peuvent être utilisés à l'extérieur, même en cas d'exposition prolongée au soleil et aux intempéries, sans subir la dégradation que pourraient subir d'autres adhésifs.

- Souplesse et élasticité :Les adhésifs à base de silicone possèdent une excellente flexibilité et élasticité, ce qui leur permet de s'adapter à la dilatation et à la contraction thermiques des substrats collés. Cette flexibilité aide à absorber les contraintes mécaniques et les vibrations, améliorant ainsi la durabilité globale et la résistance aux défaillances.

- Isolation électrique:De nombreux adhésifs à base de silicone offrent d'excellentes propriétés d'isolation électrique, ce qui les rend adaptés aux applications critiques d'isolation électrique. Ils peuvent empêcher les courts-circuits électriques et maintenir une bonne isolation entre les composants, garantissant ainsi la sécurité et la fiabilité de l'appareil.

- Vieillissement et durabilité :Les adhésifs à base de silicone présentent d'excellentes propriétés de vieillissement et de durabilité à long terme, conservant leurs performances et leur force d'adhérence sur de longues périodes. Cette caractéristique contribue à la longévité et à la fiabilité des assemblages collés dans diverses applications.

- Compatibilité avec divers substrats :Les adhésifs à base de silicone démontrent une compatibilité avec une large gamme de substrats, y compris les métaux, les plastiques, le verre et la céramique. Cette polyvalence permet leur utilisation dans diverses industries telles que l'électronique, l'automobile, les dispositifs médicaux et la construction.

Adhésifs à faible dégazage : essentiels pour les applications spatiales

Les adhésifs à faible dégazage jouent un rôle essentiel dans les applications spatiales où la prévention de la contamination et le maintien d'un environnement sous vide sont de la plus haute importance. Ces adhésifs spécialisés offrent des propriétés uniques qui minimisent la libération de composés organiques volatils (COV) et d'autres sous-produits de dégazage qui pourraient avoir un impact négatif sur les équipements et les optiques sensibles. Voici les points clés soulignant l'importance des adhésifs à faible dégazage dans les applications spatiales :

- Compatibilité vide :Les fabricants formulent des adhésifs à faible dégazage avec un contenu volatil minimal, garantissant leur compatibilité avec les conditions de vide prévalant dans l'espace. Ils libèrent des niveaux insuffisants de gaz ou de vapeurs qui pourraient contaminer les surfaces environnantes ou interférer avec des instruments délicats.

- Prévention de la contamination :Les concepteurs créent ces adhésifs pour minimiser la génération de particules ou de débris qui pourraient contaminer les composants sensibles, les optiques ou les surfaces des engins spatiaux. Leurs propriétés de faible dégazage aident à maintenir la propreté et à prévenir l'accumulation de contaminants qui pourraient dégrader les performances ou entraver la fonctionnalité.

- Applications optiques et capteurs :Les adhésifs à faible dégazage sont cruciaux pour les systèmes optiques et les capteurs des missions spatiales. Ils garantissent que l'optique reste claire et non obstruée, empêchant la buée, le voile ou la dégradation des performances visuelles due aux sous-produits de dégazage.

- Adhérence et fiabilité :Tout en donnant la priorité aux propriétés de faible dégazage, ces adhésifs offrent également une adhérence fiable sur divers substrats rencontrés dans les applications spatiales, notamment les métaux, les composites, la céramique et les plastiques. Ils fournissent des liaisons solides et durables, garantissant l'intégrité et la longévité des assemblages, même dans des environnements spatiaux exigeants.

- Stabilité thermique:Les adhésifs à faible dégazage présentent souvent une excellente stabilité thermique, ce qui leur permet de résister à des variations extrêmes de température dans l'espace. Ils conservent leurs propriétés et leur force d'adhérence sur une large plage de températures, garantissant des performances fiables dans un environnement spatial difficile.

- aux radiations:Les missions spatiales exposent les adhésifs à diverses formes de rayonnement, notamment les rayonnements ionisants, le rayonnement solaire et les rayons cosmiques. Les formulateurs conçoivent des adhésifs à faible dégazage avec des propriétés de résistance aux radiations, garantissant qu'ils peuvent résister à l'exposition aux rayonnements sans compromettre leurs caractéristiques de faible dégazage ou leurs performances globales.

- Compatibilité des matériaux :Les adhésifs à faible dégazage sont compatibles avec divers matériaux couramment utilisés dans les applications spatiales, tels que les structures d'engins spatiaux, les composants de satellites et les instruments scientifiques. Leur formulation vise à minimiser les interactions et la dégradation au contact de différents matériaux, maintenant ainsi leurs propriétés de faible dégazage dans le temps.

- Normes et tests rigoureux :Les adhésifs utilisés dans les applications spatiales doivent subir des tests rigoureux et respecter des normes strictes pour garantir des propriétés de faible dégazage. Ces normes, telles que celles établies par la NASA, garantissent que les adhésifs répondent aux exigences strictes des missions spatiales en ce qui concerne les niveaux de dégazage, la propreté et les performances.

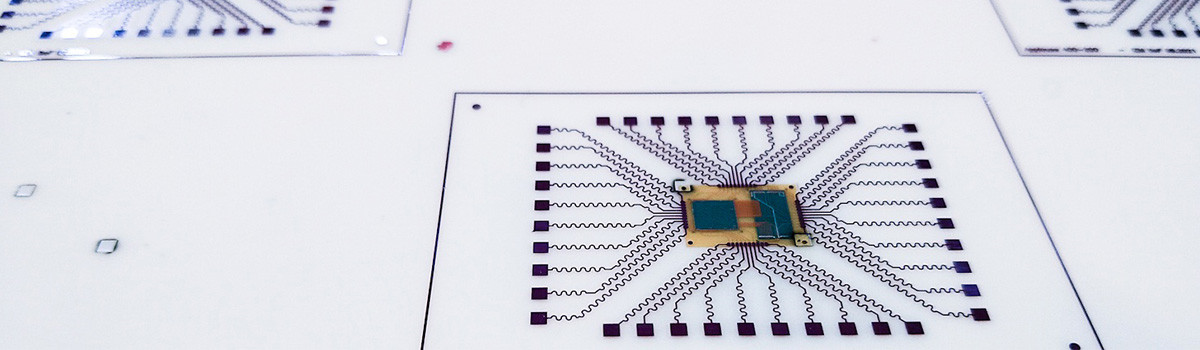

Adhésifs Flip Chip : permettre la miniaturisation

Les adhésifs à puce retournée sont essentiels pour permettre la miniaturisation dans diverses industries, en particulier l'électronique. Ces adhésifs spécialisés offrent des propriétés uniques qui facilitent l'assemblage et l'interconnexion des dispositifs microélectroniques avec des interconnexions à haute densité. Voici les points clés soulignant l'importance des adhésifs flip chip pour permettre la miniaturisation :

- Réduction de taille :Les adhésifs à puce retournée permettent le collage direct de micropuces ou de matrices sur des substrats, éliminant ainsi le besoin de liaison par fil ou d'interconnexions traversantes. Cette connexion directe réduit considérablement la taille des boîtiers et des appareils électroniques, soutenant la tendance vers des conceptions plus petites et plus compactes.

- Interconnexions haute densité :Les adhésifs à puce retournée facilitent la création d'interconnexions haute densité, permettant l'intégration de nombreuses micropuces ou matrices sur un seul substrat. Cette augmentation de densité contribue à la miniaturisation des composants électroniques et améliore la fonctionnalité globale de l'appareil.

- Performances électriques améliorées :Les adhésifs à puce retournée fournissent des chemins électriques plus courts et plus directs que les méthodes de liaison traditionnelles, réduisant la résistance, l'inductance et la capacité dans les interconnexions. Cette amélioration des performances électriques permet une transmission plus rapide du signal, une consommation d'énergie réduite et une fiabilité accrue de l'appareil.

- Gestion thermique améliorée :Les adhésifs à puce retournée permettent la fixation directe des micropuces aux dissipateurs thermiques ou à d'autres solutions de gestion thermique, améliorant ainsi la dissipation de la chaleur. Ce chemin thermique direct améliore la capacité de l'appareil à dissiper efficacement la chaleur, permettant la conception de systèmes électroniques compacts et thermiquement efficaces.

- Stabilité mécanique :Les adhésifs flip chip offrent une excellente résistance mécanique et fiabilité, garantissant des connexions sûres et robustes entre les micropuces et les substrats. Cette stabilité est essentielle dans les applications de contraintes mécaniques, de vibrations ou de cycles thermiques, où l'adhésif doit conserver son intégrité de liaison.

- Compatibilité de processus :Les adhésifs Flip Chip sont compatibles avec divers processus de fabrication, y compris le soudage par refusion, le collage par thermocompression et le sous-remplissage. Cette compatibilité facilite leur intégration dans les lignes de production existantes et permet un assemblage efficace et économique des boîtiers flip chip.

- Large compatibilité de substrat :Les adhésifs flip chip offrent une compatibilité avec divers substrats tels que le silicium, le verre, la céramique et les matériaux organiques. Cette polyvalence permet leur utilisation dans diverses applications dans les secteurs de l'électronique grand public, de l'automobile, des appareils médicaux et des télécommunications.

- Tests et normes de fiabilité :Les adhésifs Flip Chip sont soumis à des tests de fiabilité rigoureux pour garantir leurs performances et leur longévité dans diverses conditions environnementales. Des normes et des directives, telles que celles établies par l'IPC (Association Connecting Electronics Industries), régissent l'utilisation des adhésifs flip chip et garantissent leur fiabilité.

Ces propriétés font des adhésifs flip chip une solution indispensable pour permettre la miniaturisation et améliorer les performances des dispositifs microélectroniques dans diverses industries.

Matrice pour fixer les adhésifs : collage des semi-conducteurs aux substrats

Les adhésifs à matricer sont cruciaux pour lier les semi-conducteurs ou les micropuces aux substrats, garantissant des connexions électriques et mécaniques fiables. Ces adhésifs spécialisés offrent des propriétés uniques qui permettent un placement précis, une liaison solide et un transfert de chaleur efficace entre la matrice et le substrat. Voici les points clés soulignant l'importance des adhésifs attachés à la matrice :

- Placement précis :Les adhésifs de fixation de puce permettent un positionnement et un alignement précis de la puce semi-conductrice sur le substrat. Ce placement spécifique garantit des connexions électriques appropriées et des performances optimales de la micropuce au sein de l'assemblage.

- Force de liaison musculaire :Les adhésifs matrice-à-fixer offrent une excellente force de liaison, assurant une fixation sûre et fiable entre la matrice et le substrat. Cette liaison solide résiste aux contraintes mécaniques, aux cycles de température et aux facteurs environnementaux, améliorant la durabilité et la longévité du boîtier semi-conducteur.

- Transfert de chaleur efficace :Les adhésifs matrice-à-fixer sont formulés avec une conductivité thermique élevée pour faciliter le transfert de chaleur de la matrice au substrat ou au dissipateur thermique. Cette propriété aide à dissiper la chaleur générée par la micropuce, empêchant la surchauffe et maintenant des conditions de fonctionnement optimales.

- Compatibilité avec différents substrats :Les adhésifs à matricer sont compatibles avec divers substrats couramment utilisés dans les emballages de semi-conducteurs, notamment les céramiques, les métaux et les matériaux organiques. Cette polyvalence permet leur utilisation dans diverses applications dans des secteurs tels que l'électronique, l'automobile, les télécommunications et les dispositifs médicaux.

- Isolation électrique:De nombreux adhésifs attachés à la puce offrent d'excellentes propriétés d'isolation électrique, assurant une isolation électrique appropriée entre la puce semi-conductrice et le substrat. Cette isolation empêche les courts-circuits électriques et favorise le fonctionnement fiable de la micropuce dans le boîtier.

- Compatibilité de processus :Les fabricants conçoivent des adhésifs à coller compatibles avec différents procédés de fabrication, notamment la sérigraphie, la distribution ou le laminage de film. Cette compatibilité facilite leur intégration dans les lignes de production existantes, permettant un assemblage efficace et économique des boîtiers de semi-conducteurs.

- Contrôle de l'épaisseur de la ligne de liaison :Les adhésifs matrice-à-fixer permettent un contrôle précis de l'épaisseur de la ligne de liaison entre la matrice et le substrat. Ce contrôle garantit l'uniformité et la cohérence du processus de liaison, ce qui se traduit par des connexions électriques et mécaniques fiables.

- Respect des normes de l'industrie :Les adhésifs de fixation des matrices respectent les normes et les spécifications de l'industrie, garantissant leur fiabilité et leurs performances. Ces normes, telles que celles établies par l'IPC (Association Connecting Electronics Industries), fournissent des lignes directrices et une assurance qualité pour les processus de fixation des puces.

Adhésifs de sous-remplissage : protection contre le stress thermique

Les adhésifs de sous-remplissage protègent les composants électroniques, en particulier les boîtiers flip-chip, contre les contraintes thermiques et les défaillances mécaniques. Ces adhésifs spécialisés offrent des propriétés uniques qui renforcent et améliorent la fiabilité des joints de soudure entre la puce et le substrat. Voici les points clés soulignant l'importance des adhésifs de sous-remplissage dans la protection contre les contraintes thermiques :

- Atténuation du stress :Les concepteurs créent des adhésifs de sous-remplissage pour atténuer les effets des contraintes thermiques sur les emballages flip-chip. Ils remplissent les vides entre la puce et le substrat, réduisant les contraintes mécaniques causées par la différence de coefficients de dilatation thermique (CTE) entre les matériaux. Cette atténuation des contraintes empêche la formation de fissures et de délaminage pouvant entraîner des pannes électriques.

- Fiabilité renforcée :Les adhésifs de sous-remplissage améliorent la fiabilité globale des boîtiers flip-chip en renforçant les joints de soudure. L'adhésif crée une liaison solide entre la puce et le substrat, améliorant les cycles mécaniques et thermiques, les vibrations et la résistance aux chocs.

- Gestion thermique améliorée :Les adhésifs de sous-remplissage ont une conductivité thermique élevée, ce qui leur permet de transférer efficacement la chaleur de la puce au substrat ou au dissipateur thermique. Cette propriété aide à dissiper la chaleur générée par la puce, réduisant ainsi le risque de surchauffe et maintenant des températures de fonctionnement optimales.

- Protection contre l'humidité et les contaminants :Les adhésifs de sous-remplissage fournissent une barrière protectrice qui scelle les joints de soudure et empêche la pénétration d'humidité, de contaminants ou d'agents corrosifs. Cette protection améliore la fiabilité et la longévité du boîtier flip chip, en particulier dans des environnements difficiles ou des conditions d'humidité élevée.

- Réduit la fatigue des soudures :Les adhésifs de sous-remplissage réduisent la tension sur les joints de soudure causée par la dilatation et la contraction thermiques. En absorbant et en répartissant les contraintes mécaniques, ils contribuent à minimiser la fatigue des soudures, prolongeant ainsi la durée de vie opérationnelle du boîtier.

- Compatibilité de processus :Les adhésifs de sous-remplissage sont compatibles avec divers processus d'assemblage, y compris le sous-remplissage capillaire, le sous-remplissage sans écoulement et le sous-remplissage moulé. Cette compatibilité permet leur intégration dans les lignes de production existantes, permettant une fabrication efficace et rentable de boîtiers flip chip.

- Respect des normes de l'industrie :Les adhésifs de sous-remplissage respectent les normes et les spécifications de l'industrie, garantissant leur fiabilité et leurs performances. Ces normes, telles que celles établies par l'IPC (Association Connecting Electronics Industries), fournissent des lignes directrices et une assurance qualité pour les processus de sous-remplissage.

- Compatibilité des matériaux :Les adhésifs de sous-remplissage présentent une compatibilité avec différents substrats et encapsulants utilisés dans les emballages de puces retournées, notamment le silicium, la céramique et divers polymères. Cette polyvalence permet leur utilisation dans diverses applications électroniques.

Adhésifs de liaison de fils : Garantir des connexions électriques fiables

Les adhésifs de liaison de fils jouent un rôle crucial dans l'industrie électronique en assurant des connexions électriques fiables entre les dispositifs à semi-conducteurs et leurs boîtiers ou substrats. Ces adhésifs spécialisés offrent des propriétés uniques qui facilitent la liaison des fils fins aux pastilles ou aux conducteurs, fournissant des interconnexions électriques sécurisées. Voici les points clés soulignant l'importance des adhésifs de liaison par fil pour assurer des connexions électriques fiables :

- Attache filaire :Les adhésifs de liaison de fils étendent les fils fins, généralement en or, aluminium ou cuivre, aux plots ou conducteurs de liaison désignés sur les dispositifs à semi-conducteurs. Cette fixation assure une bonne conductivité électrique et une bonne transmission du signal au sein de l'ensemble électronique.

- Une force de liaison:Les adhésifs de connexion de fil offrent une forte adhérence entre le fil et le plot de connexion, formant une connexion électrique fiable et durable. Cette force de liaison résiste aux contraintes mécaniques, aux variations de température et aux vibrations, garantissant l'intégrité et la longévité de la liaison filaire.

- Conductivité électrique:Les formulateurs créent des adhésifs de liaison par fil pour avoir une excellente conductivité électrique, minimisant la résistance dans la connexion par liaison par fil. Cette conductivité garantit un transfert de signal efficace et des performances électriques fiables du dispositif semi-conducteur.

- Stabilité thermique:Les adhésifs de connexion de fils présentent une stabilité thermique élevée, ce qui leur permet de résister aux variations de température rencontrées lors des processus d'assemblage ultérieurs tels que l'encapsulation ou la soudure par refusion. Cette stabilité assure la longévité de la connexion filaire et évite les défaillances thermiques.

- Compatibilité avec différents substrats :Les adhésifs de connexion de fils sont compatibles avec divers matériaux de substrat utilisés dans les emballages de semi-conducteurs, notamment les céramiques, les métaux et les matériaux organiques. Cette compatibilité permet leur utilisation dans diverses applications dans des secteurs tels que l'électronique, l'automobile, les télécommunications et les appareils médicaux.

- Contrôle de la ligne de liaison :Les adhésifs de liaison de fil permettent un contrôle précis de l'épaisseur de la ligne de liaison entre le fil et le plot de liaison. Ce contrôle assure l'uniformité et la cohérence du processus de connexion des fils, contribuant à des connexions électriques fiables et à des performances constantes.

- Compatibilité de processus :Les concepteurs s'assurent que les adhésifs de liaison par fil sont compatibles avec différentes techniques de liaison par fil, y compris la liaison par billes et par coins. Cette compatibilité facilite l'intégration dans les lignes de production existantes et fournit des processus de soudage par fil efficaces et économiques.

- Respect des normes de l'industrie :Les adhésifs de connexion de fils respectent les normes et les spécifications de l'industrie, garantissant leur fiabilité et leurs performances. Ces normes, telles que celles établies par l'IPC (Association Connecting Electronics Industries), fournissent des lignes directrices et une assurance qualité pour les processus de liaison par fils.

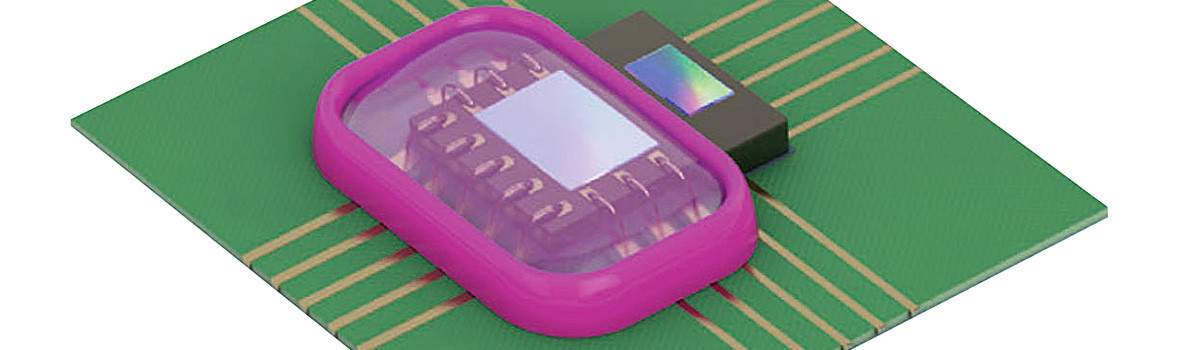

Encapsulants : protéger les composants sensibles

Les encapsulants jouent un rôle essentiel dans la protection des composants sensibles dans diverses industries, en particulier l'électronique. Ces matériaux spécialisés fournissent une barrière protectrice autour des composants délicats, les protégeant des facteurs externes et garantissant une fiabilité à long terme. Voici les points clés soulignant l'importance des encapsulants dans la protection des composants sensibles :

- Protection environnementale:Les encapsulants créent une enceinte protectrice autour des composants sensibles, les protégeant contre l'humidité, la poussière, la saleté et d'autres contaminants environnementaux. Cette protection est cruciale dans des conditions de fonctionnement difficiles ou difficiles, empêchant la corrosion, les courts-circuits électriques ou la dégradation des performances.

- Protection mécanique :Les encapsulants fournissent un support mécanique et un renforcement aux composants fragiles, améliorant leur résistance aux contraintes physiques, aux vibrations et aux chocs. Cette protection réduit le risque de défaillances mécaniques et prolonge la durée de vie opérationnelle des pièces.

- Gestion de la chaleur:Les encapsulants à haute conductivité thermique aident à dissiper la chaleur générée par les composants sensibles, garantissant des températures de fonctionnement optimales et empêchant la surchauffe. Cette capacité de gestion thermique améliore les performances globales et la fiabilité des composants.

- Isolation électrique:Les encapsulants offrent d'excellentes propriétés d'isolation électrique, fournissant une isolation électrique et empêchant les courts-circuits électriques ou les interférences entre les composants. Cette isolation assure le bon fonctionnement et l'intégrité des circuits électroniques sensibles.

- Résistance chimique:Les formulateurs peuvent formuler des encapsulants pour présenter une résistance chimique, protégeant les composants sensibles de l'exposition à des substances corrosives ou à des produits chimiques agressifs. Cette résistance améliore la longévité et la fiabilité des fonctionnalités, en particulier dans les industries aux environnements chimiques exigeants.

- Résistance aux vibrations et aux chocs :Les encapsulants aux propriétés de résistance aux vibrations et aux chocs aident à protéger les composants sensibles des vibrations mécaniques ou des impacts soudains. Cette résistance minimise le risque de déconnexion, d'endommagement ou de dégradation des performances dû à des forces externes.

- Compatibilité de processus :Les concepteurs s'assurent que les encapsulants sont compatibles avec divers processus de fabrication, y compris l'enrobage, l'encapsulation ou le moulage. Cette compatibilité facilite leur intégration dans les lignes de production existantes, offrant une encapsulation efficace et économique des composants sensibles.

- Respect des normes de l'industrie :Les encapsulants respectent les normes et les spécifications de l'industrie, garantissant leur fiabilité et leurs performances. Ces normes, telles que celles établies par l'IPC (Association Connecting Electronics Industries), fournissent des lignes directrices et une assurance qualité pour les processus d'encapsulation.

- Compatibilité des matériaux :Les encapsulants présentent une compatibilité avec différents matériaux de substrat et types de composants, notamment le silicium, la céramique, les métaux et les polymères. Cette polyvalence permet leur utilisation dans diverses applications dans tous les secteurs, notamment l'électronique, l'automobile, l'aérospatiale et les dispositifs médicaux.

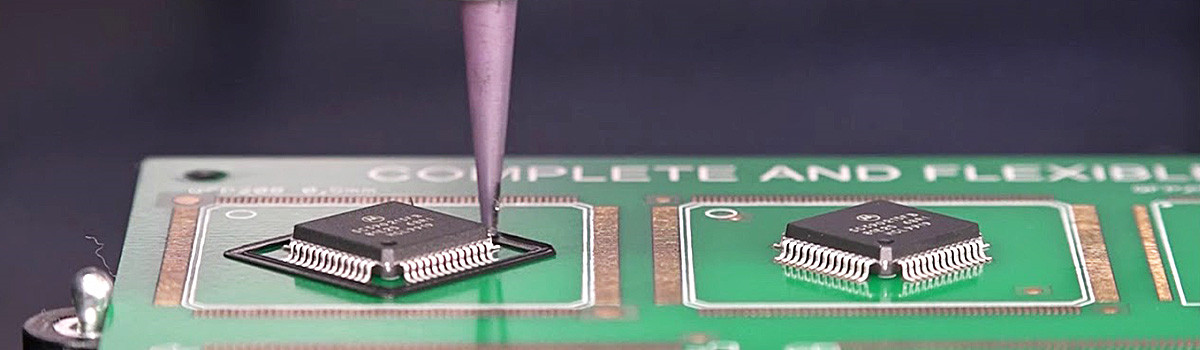

Techniques de dépose d'adhésif : précision et efficacité

Les techniques de distribution d'adhésif jouent un rôle crucial dans diverses industries, garantissant une application précise et efficace des adhésifs pour les processus de collage et d'assemblage. Ces techniques utilisent des équipements et des méthodes spécialisés pour contrôler la distribution des adhésifs, assurant la précision, la cohérence et l'optimisation de l'utilisation de l'adhésif. Voici les points clés soulignant l'importance des techniques de distribution d'adhésif pour atteindre la précision et l'efficacité :

- Flux d'adhésif contrôlé :Les techniques de distribution d'adhésif permettent un contrôle précis du flux d'adhésif, assurant un placement et une distribution précis du matériau adhésif. Ce contrôle permet une couverture constante et uniforme, minimisant les déchets et optimisant l'utilisation de l'adhésif.

- Précision de dosage :Ces techniques offrent une grande précision dans le dépôt des adhésifs, permettant des lignes fines, des points ou des motifs spécifiques selon les besoins de l'application. Cette précision garantit une bonne adhérence, l'alignement des composants et la qualité globale du produit.

- Rapidité et efficacité :Les concepteurs développent des techniques de distribution d'adhésifs pour fournir des adhésifs rapidement et efficacement, réduisant le temps de production et augmentant la productivité. Les systèmes de distribution à grande vitesse peuvent appliquer les adhésifs rapidement, en répondant aux exigences de production exigeantes.

- Résultats reproductibles et cohérents :En utilisant des paramètres programmables et des systèmes automatisés, les techniques de distribution d'adhésif fournissent des résultats reproductibles et cohérents sur plusieurs cycles de production. Cette consistance assure la fiabilité et la qualité de la liaison adhésive dans diverses applications.

- Polyvalence de distribution :Ces techniques peuvent s'adapter à divers types d'adhésifs, viscosités et matériaux, y compris les adhésifs liquides, les pâtes, les gels ou les mastics. Cette polyvalence permet l'utilisation de différentes formulations d'adhésifs pour répondre aux exigences de collage spécifiques.

- Modèles de distribution personnalisables :Les techniques de distribution d'adhésif offrent la flexibilité de créer des schémas de distribution personnalisés pour répondre aux exigences uniques de l'application. Cette personnalisation garantit un placement, une couverture et une force de liaison optimaux de l'adhésif, adaptés aux spécifications de conception spécifiques.

- Intégration de processus :Les fabricants peuvent intégrer des techniques de distribution d'adhésif dans des processus de fabrication existants, tels que des chaînes de montage automatisées ou des systèmes robotisés. Cette intégration permet une coordination transparente entre la distribution d'adhésif et les autres étapes de production, améliorant ainsi le flux de travail et l'efficacité globale.

- Réduit l'erreur humaine :En automatisant le processus de distribution d'adhésif, ces techniques minimisent l'erreur humaine et la variabilité, ce qui se traduit par une application d'adhésif cohérente et fiable. Cette réduction de l'erreur humaine améliore la qualité du produit et réduit le risque de défauts liés à l'adhésif.

- Respect des normes de l'industrie :Les techniques de distribution d'adhésif sont conformes aux normes et directives de l'industrie, garantissant le respect des exigences spécifiques de qualité et de performance. Ces normes garantissent des processus de distribution d'adhésif fiables et l'intégrité de la liaison qui en résulte.

Test de fiabilité : évaluation des performances de l'adhésif

Les tests de fiabilité sont une étape cruciale dans l'évaluation des performances des adhésifs. Les adhésifs sont essentiels dans diverses industries, de l'automobile et de l'aérospatiale à l'électronique et à la construction. La fiabilité d'un mastic est essentielle pour garantir que les matériaux ou composants collés conservent leur intégrité dans différentes conditions de fonctionnement. Cet article discutera de l'importance des tests de fiabilité et de certains aspects clés à prendre en compte.

Les tests de fiabilité impliquent de soumettre les liaisons adhésives à des tests rigoureux pour évaluer leurs performances et leur durabilité. L'objectif est de simuler des conditions réelles et de déterminer la tenue de l'adhésif dans le temps. Ce type de test fournit des informations précieuses sur le comportement à long terme des obligations et aide à identifier les faiblesses potentielles ou les modes de défaillance.

Un aspect important des tests de fiabilité consiste à évaluer la résistance et l'intégrité de la liaison de l'adhésif. Cela peut être fait par des tests de résistance à la traction, de résistance au cisaillement et de résistance au pelage. Les tests de résistance à la traction mesurent la charge maximale qu'un joint collé peut supporter avant de se rompre, tandis que les tests de résistance au cisaillement évaluent la résistance aux forces de glissement. Les tests de résistance au pelage évaluent la capacité de l'adhésif à résister à la séparation entre les surfaces collées. Ces tests aident à déterminer si l'adhésif peut résister aux contraintes et forces attendues dans son application prévue.

Un autre facteur critique dans les tests de fiabilité est la résistance de l'adhésif aux conditions environnementales. Les adhésifs peuvent être exposés aux variations de température, à l'humidité, aux rayons UV, aux produits chimiques ou aux vibrations mécaniques. Des tests de vieillissement accéléré peuvent être effectués pour évaluer les performances de l'adhésif dans ces conditions sur une période prolongée. Ces tests permettent de prédire la stabilité à long terme de l'adhésif et d'identifier toute dégradation ou perte de performance potentielle.

En outre, les tests de fiabilité doivent également tenir compte de l'impact des différents matériaux de substrat sur les performances de l'adhésif. Les adhésifs peuvent avoir besoin de se lier à diverses surfaces, y compris les métaux, les plastiques, les composites ou le verre. Des tests de compatibilité peuvent être effectués pour évaluer l'efficacité de l'adhésif sur différents substrats et évaluer tout problème potentiel lié à l'adhérence ou à la compatibilité avec des matériaux spécifiques.

En plus de ces tests, l'évaluation de la résistance de l'adhésif aux sollicitations dynamiques et à la fatigue cyclique est essentielle. Les adhésifs peuvent subir des charges ou des vibrations répétitives au cours de leur durée de vie, en particulier dans des applications telles que l'automobile ou l'aérospatiale. Les tests de fatigue aident à évaluer dans quelle mesure l'adhésif résiste à ces contraintes cycliques sans compromettre sa force de liaison ou son intégrité.

Les tests de fiabilité doivent également tenir compte des processus de fabrication et d'application. Le temps de durcissement, la température et les techniques de préparation de surface peuvent influencer considérablement les performances de l'adhésif. Par conséquent, il est crucial de simuler ces conditions lors des tests pour s'assurer que l'adhésif répond aux exigences de l'application prévue.

Considérations environnementales dans les adhésifs microélectroniques

Les considérations environnementales jouent un rôle crucial dans le développement et l'utilisation d'adhésifs pour les applications microélectroniques. La microélectronique, qui englobe divers dispositifs tels que les circuits intégrés, les capteurs et les composants électroniques, nécessite des adhésifs qui assurent une liaison fiable et répondent à des exigences environnementales spécifiques. Cet article discutera des principales considérations environnementales associées aux adhésifs microélectroniques.

L'une des principales considérations environnementales est la stabilité thermique des adhésifs. La microélectronique fonctionne souvent dans des environnements thermiques exigeants, subissant des fluctuations de température et des températures de fonctionnement élevées. Les adhésifs utilisés dans ces applications doivent résister à ces conditions sans se dégrader ni perdre leurs propriétés de liaison. Des tests de cyclage thermique et de vieillissement à haute température sont couramment effectués pour évaluer la stabilité et la fiabilité de l'adhésif à des températures extrêmes.

Une autre considération importante est la résistance des adhésifs à l'humidité et à l'humidité. Les dispositifs microélectroniques sont fréquemment exposés à des environnements humides ou peuvent rencontrer de l'eau au cours de leur durée de vie. L'humidité peut provoquer de la corrosion, du délaminage ou des courts-circuits électriques, entraînant une panne. Par conséquent, des adhésifs avec d'excellentes propriétés de résistance à l'humidité sont essentiels. Des tests d'absorption d'humidité et de vieillissement à l'humidité peuvent être effectués pour évaluer la capacité de l'adhésif à résister à la pénétration d'humidité et à maintenir ses performances dans le temps.

La résistance chimique est également essentielle dans les applications microélectroniques. Les adhésifs peuvent entrer en contact avec divers produits chimiques pendant l'assemblage, le fonctionnement ou le nettoyage. Il est crucial de s'assurer que l'adhésif reste stable et ne subit pas de dégradation ou ne réagit pas avec ces produits chimiques, ce qui pourrait compromettre les performances de l'appareil. Des tests de compatibilité chimique sont effectués pour évaluer la résistance de l'adhésif à des produits chimiques spécifiques et confirmer son adéquation à l'application prévue.

De plus, l'impact de facteurs environnementaux tels que le rayonnement UV ou d'autres formes de rayonnement doit être pris en compte. Les adhésifs utilisés dans des applications extérieures ou spatiales peuvent être exposés à des rayons UV, qui peuvent dégrader l'adhésif avec le temps. Des tests de résistance aux radiations peuvent être effectués pour évaluer la capacité de l'adhésif à résister à de telles conditions environnementales sans compromettre ses performances ou son intégrité.

En outre, les considérations environnementales s'étendent également à la fabrication et à l'élimination des adhésifs microélectroniques. Les fabricants doivent évaluer l'impact environnemental du processus de production de l'adhésif, y compris des facteurs tels que la consommation d'énergie, la génération de déchets et les substances dangereuses. Les adhésifs fabriqués avec un impact minimal sur l'environnement et conformes aux réglementations en vigueur contribuent à des pratiques de fabrication durables.

De même, l'élimination des adhésifs microélectroniques à la fin du cycle de vie d'un dispositif doit être envisagée. Des adhésifs respectueux de l'environnement et pouvant être facilement retirés ou recyclés sans nuire à l'environnement sont souhaitables. Le développement d'adhésifs à faible toxicité et à impact environnemental réduit soutient les principes de l'économie circulaire et la gestion responsable des déchets.

Tendances et innovations dans les adhésifs microélectroniques

Les adhésifs microélectroniques jouent un rôle essentiel dans l'assemblage et le conditionnement des composants électroniques, permettant des connexions fiables et protégeant les appareils sensibles des facteurs environnementaux. À mesure que la technologie progresse, les adhésifs microélectroniques ont connu plusieurs tendances et innovations notables. Cet article mettra en évidence certains de ces développements dans une limite concise de 450 mots.

Une tendance importante dans les adhésifs microélectroniques est la demande de matériaux plus performants pour soutenir la miniaturisation des appareils électroniques. Au fur et à mesure que les composants électroniques deviennent plus petits et plus complexes, les matériaux adhésifs doivent fournir d'excellentes propriétés de force d'adhérence, de conductivité thermique et d'isolation électrique. Les fabricants développent des adhésifs avec des charges nanométriques, telles que le graphène ou les nanotubes de carbone, pour améliorer la conductivité thermique et assurer une dissipation thermique efficace des composants électroniques. Ces adhésifs avancés permettent d'améliorer les performances, la fiabilité et la longévité de l'appareil.

Une autre tendance clé est l'importance croissante accordée aux adhésifs respectueux de l'environnement et durables. Avec une prise de conscience croissante des préoccupations environnementales, il y a une évolution vers des adhésifs avec des émissions réduites de composés organiques volatils (COV) et un impact environnemental plus faible. Les fabricants investissent dans le développement d'adhésifs basés sur des ressources renouvelables, tels que des polymères biosourcés ou des formulations à base d'eau. Ces adhésifs respectueux de l'environnement répondent aux exigences réglementaires et offrent une meilleure sécurité des travailleurs et une réduction de la production de déchets pendant les processus de fabrication.

Les innovations dans les adhésifs microélectroniques englobent également de nouvelles techniques de collage et procédés d'assemblage. Une avancée notable est le développement d'adhésifs conducteurs, éliminant le besoin de brasage dans des applications spécifiques. Les adhésifs conducteurs, souvent à base de nanoparticules d'argent, fournissent des connexions électriques fiables, en particulier dans les substrats flexibles ou sensibles à la température. Cette innovation offre des avantages tels que des températures de traitement plus basses, une réduction des contraintes thermiques et une compatibilité avec les appareils électroniques fins et légers.

De plus, il existe une demande croissante pour des adhésifs avec une fiabilité accrue dans des conditions de fonctionnement difficiles. La prolifération de l'électronique dans les applications automobiles, aérospatiales et industrielles est à l'origine de cette exigence. Des mastics offrant une meilleure résistance aux températures extrêmes, à l'humidité, aux vibrations et à l'exposition aux produits chimiques sont en cours de développement pour garantir des performances et une durabilité à long terme. Ces adhésifs avancés permettent à l'électronique de résister aux environnements difficiles, ce qui les rend adaptés aux capteurs automobiles, à l'avionique et aux systèmes de contrôle industriels.

Enfin, l'avènement de la technologie 5G et de l'Internet des objets (IoT) a suscité le besoin d'adhésifs capables de résister aux signaux haute fréquence et de permettre une transmission efficace des signaux. Les adhésifs à constantes diélectriques et tangentes de perte faibles sont cruciaux pour maintenir l'intégrité du signal et minimiser les interférences électromagnétiques. Les fabricants développent des adhésifs spécialisés qui offrent des propriétés électriques supérieures tout en conservant leur adhérence et leur résistance mécanique.

Domaines d'application : automobile, électronique grand public, etc.

Les progrès technologiques rapides ont révolutionné diverses industries, ouvrant de nouvelles possibilités et améliorant notre vie quotidienne. Parmi les nombreux domaines bénéficiant de ces avancées, l'automobile et l'électronique grand public sont devenus des secteurs d'application clés. Dans cet article de blog, nous explorerons les domaines d'application de l'automobile, de l'électronique grand public, etc., en soulignant l'impact transformateur de la technologie dans ces industries.

Automobile

L'industrie automobile a connu des transformations remarquables entraînées par les avancées technologiques. Voici quelques domaines d'application clés :

- Véhicules autonomes:Les voitures autonomes sont à la pointe de l'innovation automobile, les entreprises investissant massivement dans le développement de cette technologie. Les véhicules autonomes ont le potentiel d'améliorer la sécurité routière, d'améliorer l'efficacité des transports et de redéfinir le concept de mobilité.

- Véhicules électriques (VE) :L'essor des véhicules électriques remodèle le paysage automobile, répond aux préoccupations environnementales et réduit la dépendance aux combustibles fossiles. Grâce aux progrès de la technologie des batteries, de l'infrastructure de charge et des capacités d'autonomie, les véhicules électriques deviennent plus accessibles et pratiques pour les consommateurs.

- Voitures connectées :La connectivité est devenue une priorité importante dans le secteur automobile. Les voitures connectées permettent l'intégration transparente des véhicules avec des appareils, des réseaux et des infrastructures intelligents. Cette connectivité améliore l'expérience de conduite, améliore les fonctions de sécurité et permet la collecte et l'analyse de données en temps réel.

Electronique

L'industrie de l'électronique grand public évolue constamment pour répondre aux demandes des consommateurs férus de technologie. Voici quelques domaines d'application essentiels :

- Technologie de la maison intelligente :L'intégration de la technologie dans nos maisons a donné naissance aux appareils intelligents pour la maison. Ces technologies offrent commodité, efficacité énergétique et contrôle accru de diverses fonctions domestiques, des assistants à commande vocale aux thermostats intelligents et aux systèmes de sécurité.

- Appareils portables :La technologie portable, y compris les montres intelligentes, les trackers de fitness et les lunettes de réalité augmentée (AR), a gagné en popularité. Ces appareils permettent aux utilisateurs de suivre leur santé, de recevoir des notifications, d'accéder à des informations et d'interagir avec le monde numérique de manière innovante.

- Réalité virtuelle (VR) et réalité augmentée (AR) : Les technologies VR et AR se sont étendues au-delà des jeux et du divertissement. Ils trouvent des applications dans divers domaines, notamment l'éducation, la santé, l'architecture et les simulations de formation. La réalité virtuelle plonge les utilisateurs dans des environnements virtuels, tandis que la réalité augmentée superpose le contenu numérique au monde réel, améliorant les expériences et offrant des solutions pratiques.

Système de santé

L'industrie de la santé subit un impact profond des progrès technologiques. Voici quelques domaines d'application :

- Télémédecine:La télémédecine est devenue une solution cruciale pour les soins aux patients à distance, permettant des consultations virtuelles, une surveillance à distance et un accès à l'expertise médicale de n'importe où. Il est devenu particulièrement pertinent pendant la pandémie de COVID-19, assurant la continuité des soins de santé tout en minimisant les contacts physiques.

- Solutions de santé numérique :Des applications de santé mobiles aux trackers de santé portables, les solutions de santé numériques permettent aux individus de surveiller leur bien-être, de suivre les signes vitaux, de gérer les maladies chroniques et d'accéder à des informations de santé personnalisées. Ces technologies améliorent les soins préventifs et facilitent une meilleure communication patient-médecin.

- Médecine de précision :Les progrès technologiques ont facilité le développement de la médecine de précision, adaptant les plans de traitement en fonction du profil génétique, du mode de vie et des caractéristiques de santé spécifiques d'un individu. Cette approche permet des thérapies plus ciblées, de meilleurs résultats pour les patients et une évolution vers des soins de santé personnalisés.

Perspectives et opportunités futures

Le monde évolue constamment, avec de nouvelles perspectives et opportunités pour diverses industries. Des progrès technologiques à l'évolution de la dynamique du marché, l'avenir recèle un immense potentiel de croissance et d'innovation. Explorons quelques-unes des principales perspectives et opportunités dans différents secteurs :

Les avancées technologiques

- Les avancées technologiques rapides telles que l'intelligence artificielle (IA), l'Internet des objets (IoT) et la connectivité 5G remodèlent les industries et créent de nouvelles opportunités.

- Ces technologies favorisent l'automatisation, l'analyse des données et la connectivité, permettant aux entreprises d'améliorer leur efficacité, de développer des produits et services innovants et d'améliorer l'expérience client.

Durabilité et initiatives vertes

- L'accent croissant mis sur la durabilité et la responsabilité environnementale présente d'importantes opportunités commerciales pour développer des solutions respectueuses de l'environnement.

- Les entreprises qui accordent la priorité aux énergies renouvelables, à la réduction des déchets, au recyclage et à la réduction de l'empreinte carbone peuvent acquérir un avantage concurrentiel et attirer les consommateurs soucieux de l'environnement.

Transformation numérique

- La vague de transformation numérique ouvre de nouvelles voies aux entreprises pour rationaliser leurs opérations, améliorer leur productivité et offrir des expériences personnalisées.

- Investir dans les technologies numériques telles que l'informatique en nuage, l'analyse de mégadonnées et le commerce électronique peut stimuler la croissance des entreprises et permettre aux entreprises de s'adapter à l'évolution des attentes des clients.

Santé et sciences de la vie

- Les secteurs de la santé et des sciences de la vie connaîtront une croissance importante à mesure que le vieillissement de la population stimulera la demande de technologies et de traitements médicaux innovants.

- Les progrès de la médecine personnalisée, de la génomique, de la télémédecine et des dispositifs de santé portables offrent des perspectives intéressantes pour améliorer les soins aux patients et les résultats.

Énergie renouvelable

- La transition mondiale vers les sources d'énergie renouvelables, motivée par les préoccupations liées au changement climatique et à la sécurité énergétique, crée des opportunités dans les secteurs de l'énergie solaire, éolienne et hydroélectrique.

- Investir dans les technologies d'énergie renouvelable, les systèmes de stockage d'énergie et l'infrastructure de réseau peut contribuer à un avenir durable et générer de la croissance économique.

Les Villes Intelligentes

- L'urbanisation et la nécessité d'un développement urbain durable créent des perspectives d'initiatives urbaines innovantes.

- L'intégration de l'IdO, des réseaux intelligents, des systèmes de transport intelligents et des infrastructures efficaces peut améliorer la gestion des ressources, améliorer la qualité de vie et stimuler le développement économique dans les villes.

Commerce électronique et vente au détail numérique

- L'essor du commerce électronique et de la vente au détail numérique continue de transformer la façon dont les consommateurs achètent, offrant aux entreprises des opportunités d'adaptation et d'innovation.

- Les entreprises qui tirent parti des plateformes en ligne, améliorent les capacités de leur chaîne d'approvisionnement et offrent des expériences omnicanales transparentes peuvent puiser dans une clientèle mondiale et stimuler la croissance.

Intelligence artificielle et automatisation

- Les technologies d'intelligence artificielle et d'automatisation révolutionnent les industries en améliorant l'efficacité opérationnelle, en permettant l'analyse prédictive et en améliorant les processus décisionnels.

- Les organisations qui adoptent l'IA et l'automatisation peuvent rationaliser les opérations, optimiser l'allocation des ressources et débloquer de nouvelles opportunités commerciales.

Cybersécurité

- Le recours croissant aux technologies numériques et aux systèmes interconnectés crée un besoin accru de solutions de cybersécurité robustes.

- Les entreprises spécialisées dans les services de cybersécurité, les renseignements sur les menaces et la protection des données peuvent capitaliser sur la demande croissante de protection des informations sensibles.

Collaboration et partenariats

- Les efforts de collaboration entre les organisations à travers les industries et les frontières offrent des opportunités d'innovation et d'expansion du marché.

- Les partenariats facilitent le partage d'expertise, de ressources et de technologies, menant au développement de nouveaux produits et services.

Importance de la collaboration dans l'avancement des adhésifs microélectroniques

La microélectronique joue un rôle essentiel dans notre monde moderne, alimentant des dispositifs et des technologies qui font désormais partie intégrante de notre vie quotidienne. La collaboration entre les différentes parties prenantes est cruciale pour assurer l'avancement et l'innovation continus en microélectronique. En particulier, la collaboration dans le développement et l'amélioration des adhésifs microélectroniques est de la plus haute importance. Ces adhésifs sont essentiels pour coller et protéger les composants électroniques délicats, et leurs performances ont un impact direct sur la fiabilité, la fonctionnalité et la longévité des dispositifs microélectroniques. Explorons l'importance de la collaboration dans l'avancement des adhésifs microélectroniques :

Avancement technologique

- La collaboration permet de mettre en commun les connaissances, l'expertise et les ressources de différentes organisations, notamment les fabricants d'adhésifs, les fabricants de composants électroniques, les instituts de recherche et les utilisateurs finaux.

- En travaillant ensemble, les parties prenantes peuvent partager des idées, échanger des idées et développer collectivement des solutions innovantes qui répondent aux besoins et aux défis en constante évolution de la microélectronique. Cette approche collaborative favorise les avancées technologiques et stimule le développement d'adhésifs de nouvelle génération.

Formulation sur mesure

- Les applications microélectroniques nécessitent des formulations adhésives spécifiques qui répondent à des exigences strictes telles que la conductivité électrique, la conductivité thermique, le faible dégazage et la compatibilité avec les composants sensibles.

- La collaboration entre les fabricants d'adhésifs et les fabricants de composants électroniques permet le développement de formulations d'adhésifs sur mesure qui répondent aux exigences uniques de la microélectronique. Nous garantissons leur efficacité en optimisant les performances, la fiabilité et la compatibilité des adhésifs avec différents matériaux électroniques.

Optimisation de processus

- Une collaboration efficace permet d'optimiser les processus d'application d'adhésif, y compris les techniques de distribution, de durcissement et d'assemblage.

- En travaillant ensemble, les fabricants d'adhésifs, les fournisseurs d'équipements et les utilisateurs finaux peuvent identifier les défis des processus et développer des approches innovantes pour améliorer l'efficacité, réduire les coûts de production et améliorer le processus de fabrication global des dispositifs microélectroniques.

Fiabilité et Qualité

- La collaboration dans le développement d'adhésifs microélectroniques garantit la production de produits fiables et de haute qualité.

- Grâce à une expertise partagée et à des capacités de test, les parties prenantes peuvent effectuer des tests de fiabilité approfondis, évaluer la compatibilité des matériaux et valider les performances de l'adhésif dans diverses conditions environnementales.

- Cet effort collaboratif permet d'identifier les modes de défaillance potentiels, d'améliorer les performances de l'adhésif et de garantir la fiabilité et la fonctionnalité à long terme des dispositifs microélectroniques.

Normes et réglementations de l'industrie

- La collaboration entre les parties prenantes de l'industrie est cruciale pour l'élaboration de normes et de réglementations industrielles liées aux adhésifs microélectroniques.

- En travaillant ensemble, les organisations peuvent établir des directives standard, des mesures de performance et des mesures de contrôle de la qualité qui favorisent la cohérence, la fiabilité et la sécurité lors de la sélection, de l'application et de l'utilisation des adhésifs microélectroniques.

- Ces normes et réglementations fournissent un cadre aux fabricants, fournisseurs et utilisateurs finaux pour assurer la conformité et répondre aux exigences strictes de l'industrie de la microélectronique.

Durabilité de l'environnement

- La collaboration peut stimuler le développement d'adhésifs microélectroniques écologiquement durables.

- En partageant les résultats de la recherche, les connaissances et les meilleures pratiques, les parties prenantes peuvent travailler à réduire l'impact environnemental des adhésifs, comme minimiser l'utilisation de substances dangereuses, promouvoir la recyclabilité et améliorer l'efficacité énergétique pendant les processus de fabrication.

Conclusion

Les adhésifs microélectroniques sont l'épine dorsale du monde en constante évolution des appareils électroniques miniaturisés. Leur capacité à fournir des liaisons solides, une isolation électrique, une gestion thermique et une protection de l'environnement les rend indispensables pour assurer les performances et la fiabilité des composants microélectroniques. À mesure que la technologie progresse, le développement de solutions adhésives innovantes et la collaboration entre les fabricants, les chercheurs et les utilisateurs finaux seront cruciaux pour répondre aux demandes et aux défis croissants de l'industrie de la microélectronique. En exploitant le potentiel des adhésifs microélectroniques, nous pouvons ouvrir la voie à des appareils électroniques encore plus petits, plus efficaces et plus fiables qui alimentent notre monde moderne.