Adhésif de liaison en polypropylène

Le polypropylène (PP) est un polymère thermoplastique polyvalent largement utilisé dans diverses applications en raison de ses propriétés exceptionnelles, notamment sa légèreté, sa durabilité et sa résistance à la dégradation chimique et thermique. Cependant, le collage du polypropylène peut être difficile en raison de sa faible énergie de surface, ce qui rend difficile la formation d'une liaison solide par les adhésifs. Les adhésifs de liaison en polypropylène ont été développés pour surmonter ce défi, révolutionnant le paysage de la fabrication et de l'industrie. Cet article explore les diverses applications des adhésifs de liaison en polypropylène, leurs avantages et les différents types disponibles.

Le rôle des adhésifs de liaison en polypropylène dans l'industrie

Les adhésifs de collage en polypropylène sont cruciaux dans diverses industries, offrant des solutions de collage fiables pour de multiples applications. Le polypropylène (PP) est un polymère thermoplastique populaire connu pour sa faible densité, sa haute résistance chimique et son excellente durabilité. Cependant, le collage du PP peut être difficile en raison de sa faible énergie de surface, ce qui rend difficile l'adhésion efficace des adhésifs conventionnels. C'est là que les adhésifs de liaison en polypropylène entrent en jeu, offrant la force d'adhérence et la durabilité nécessaires pour les applications industrielles.

Les adhésifs de liaison en polypropylène sont spécifiquement formulés pour répondre aux propriétés uniques du PP. Ils contiennent des promoteurs d'adhérence spécialisés et des additifs qui améliorent le processus de collage. Ces adhésifs sont conçus pour créer des liaisons solides intermoléculaires avec la surface du PP, garantissant une adhésion fiable et durable.

Les adhésifs de liaison en polypropylène sont largement utilisés dans l'industrie automobile pour diverses applications. Ils sont utilisés dans l'assemblage de composants intérieurs et extérieurs, tels que des tableaux de bord, des panneaux de porte et des pare-chocs. Les adhésifs permettent un collage sûr de ces pièces, garantissant l'intégrité structurelle et améliorant la sécurité globale du véhicule. De plus, la flexibilité des adhésifs de liaison PP permet d'absorber les vibrations et les chocs, améliorant ainsi la durabilité des assemblages automobiles.

L'industrie de l'emballage bénéficie également des adhésifs de liaison en polypropylène. Le PP est couramment utilisé pour les emballages alimentaires, car il résiste à l'humidité et aux produits chimiques. Les adhésifs formulés pour coller le PP permettent la production de joints solides et sécurisés dans les applications d'emballage, empêchant les fuites et maintenant la fraîcheur du produit. Ces adhésifs offrent une excellente force de liaison, même à basse température, ce qui les rend adaptés aux emballages alimentaires réfrigérés et surgelés.

Les adhésifs de liaison en polypropylène sont également largement utilisés dans le domaine médical. Les dispositifs et équipements médicaux intègrent souvent des composants PP en raison de leur biocompatibilité et de leur résistance aux processus de stérilisation. Les adhésifs conçus pour coller le PP dans les applications médicales offrent une résistance chimique et une durabilité exceptionnelles, garantissant des performances fiables dans des environnements exigeants. Ils sont utilisés pour assembler des dispositifs tels que des seringues, des cathéters et des ensembles IV, où une liaison sécurisée est essentielle pour la sécurité des patients.

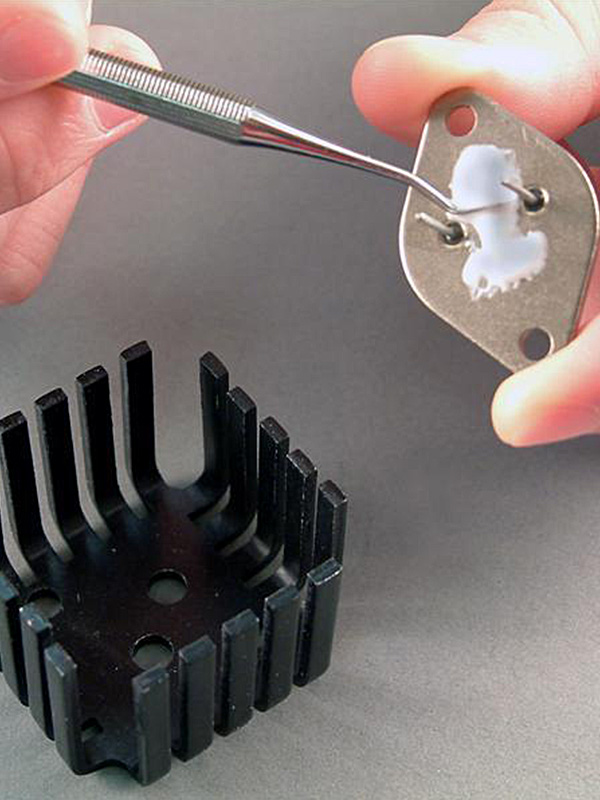

De plus, l'industrie électronique s'appuie sur des adhésifs de liaison en polypropylène pour diverses applications. Avec la demande croissante d'appareils électroniques légers et compacts, le PP est utilisé pour fabriquer des boîtiers, des connecteurs et des cartes de circuits imprimés. Les adhésifs de collage permettent une fixation fiable de ces composants, assurant une isolation électrique, une gestion thermique et une protection contre les facteurs environnementaux.

Le défi du collage du polypropylène : l'énergie de surface

Le collage du polypropylène (PP) pose un défi important en raison de sa faible énergie de surface. L'énergie de surface fait référence à l'énergie nécessaire pour rompre les liaisons intermoléculaires à la surface d'un matériau. Le PP a une énergie de surface relativement faible, ce qui rend difficile pour les adhésifs de mouiller et d'adhérer efficacement à sa surface. Cela crée un obstacle à l'obtention de liaisons robustes et durables avec les adhésifs conventionnels, car ils reposent sur un contact intime entre l'adhésif et le substrat.

La faible énergie de surface du PP provient de sa structure moléculaire, qui se compose principalement de chaînes d'hydrocarbures. Ces chaînes ont de faibles forces de van der Waals, produisant une faible affinité pour les substances polaires comme les adhésifs. En conséquence, les liaisons ont tendance à perler et à former des gouttelettes sur la surface du PP, empêchant un mouillage et une adhérence appropriés.

Pour relever le défi du collage du PP, des formulations adhésives spécialisées ont été développées. Ces adhésifs sont conçus pour augmenter l'énergie de surface du PP, permettant un meilleur mouillage et collage. Une approche courante est l'inclusion de promoteurs d'adhérence dans la formulation d'adhésif. Les promoteurs d'adhésion sont généralement des composés tensioactifs qui migrent vers la surface du PP et réduisent leur angle de contact, favorisant un meilleur mouillage. Ces promoteurs contiennent des groupes fonctionnels qui peuvent réagir avec la surface du PP, créant des liaisons chimiques et améliorant l'affinité de l'adhésif pour le substrat.

Une autre stratégie consiste à modifier la surface PP elle-même pour augmenter son énergie de surface. Ceci peut être réalisé grâce à des traitements de surface tels que la décharge corona, le plasma ou le traitement à la flamme. Ces méthodes introduisent des espèces réactives sur la surface du PP, créant des groupes fonctionnels qui facilitent le collage avec des adhésifs. La surface en PP traité présente une énergie de surface accrue, favorisant un meilleur mouillage et une meilleure adhérence.

De plus, certains fabricants ont développé des adhésifs spécialisés formulés explicitement pour coller des matériaux à faible énergie de surface comme le PP. Ces adhésifs intègrent souvent une chimie ou des additifs uniques qui améliorent leur compatibilité avec le PP. Ils sont conçus pour pénétrer la surface du PP, améliorant le mouillage et favorisant la liaison intermoléculaire.

Il convient de noter qu'une bonne préparation de la surface est essentielle lors du collage du PP. La surface en PP doit être soigneusement nettoyée pour éliminer les contaminants, les huiles ou les résidus susceptibles d'entraver l'adhérence. De plus, des traitements de surface ou des apprêts peuvent être nécessaires pour optimiser le processus de collage.

Comment les adhésifs de liaison en polypropylène surmontent le défi

Le polypropylène (PP) est un matériau difficile à coller en raison de sa faible énergie de surface et de sa nature non polaire. Cependant, avec le développement des adhésifs de collage en polypropylène, il est maintenant possible d'obtenir des liaisons fermes et durables avec ce matériau difficile à adhérer. Voici comment les adhésifs de collage en polypropylène surmontent les défis :

- Préparation de la surface : La première étape du collage du polypropylène est la préparation de la surface. Le polypropylène a une faible énergie de surface, ce qui rend difficile le mouillage et l'adhésion des adhésifs à la surface. Les adhésifs de liaison en polypropylène sont formulés avec des additifs spéciaux qui aident à augmenter l'énergie de surface du polypropylène, permettant une meilleure adhérence. Ces additifs peuvent modifier la surface du polypropylène, permettant à l'adhésif de se répandre et de créer une liaison plus forte.

- Compatibilité chimique : Les adhésifs de liaison en polypropylène sont conçus pour avoir une excellente compatibilité chimique avec le polypropylène. Ils sont formulés avec des promoteurs d'adhérence et des apprêts qui assurent une forte interaction chimique entre l'adhésif et la surface en polypropylène. Cette compatibilité chimique améliore la capacité de mouillage et d'étalement de l'adhésif, ce qui améliore la force de liaison.

- Formulation structurelle : les adhésifs de liaison en polypropylène sont conçus pour avoir une formulation structurelle unique qui leur permet de se lier efficacement au polypropylène. Ils contiennent souvent des polymères et des résines spécialisés avec une forte affinité pour le polypropylène, leur permettant de pénétrer et de s'imbriquer à la surface du matériau. Cette conception structurelle assure une liaison cohésive, améliorant la résistance initiale et la durabilité à long terme du joint adhésif.

- Activation par la chaleur : dans certains cas, les adhésifs de liaison en polypropylène nécessitent une activation par la chaleur pour obtenir une liaison optimale. La chaleur peut augmenter l'énergie de surface du polypropylène, permettant à l'adhésif de se mouiller et de se lier au matériau. Les adhésifs de liaison en polypropylène sont formulés pour résister au processus de chauffage nécessaire sans perdre leurs propriétés adhésives, assurant une liaison fiable même dans les applications exigeantes.

- Sélection de l'adhésif : La sélection de l'adhésif approprié est cruciale pour un collage réussi du polypropylène. Les adhésifs de collage en polypropylène sont disponibles dans diverses formulations, chacune adaptée à des exigences de collage spécifiques. Lors du choix de la colle, des facteurs tels que la méthode d'application, les conditions environnementales et la force de liaison souhaitée doivent être pris en compte. Les fabricants proposent une gamme d'options, notamment des cyanoacrylates, des adhésifs polyoléfines et des acryliques modifiés, permettant aux utilisateurs de sélectionner l'adhésif le mieux adapté à leurs besoins spécifiques.

- Tests et validation : les adhésifs de collage en polypropylène sont soumis à des tests et à une validation rigoureux pour garantir leurs performances et leur fiabilité. Les fabricants d'adhésifs effectuent des tests complets pour évaluer la solidité, la durabilité et la résistance de la liaison dans différentes conditions, telles que la température, l'humidité et l'exposition aux produits chimiques. Ces tests fournissent des données et des conseils précieux pour sélectionner l'adhésif approprié et optimiser le processus de collage du polypropylène.

Avantages des adhésifs de liaison en polypropylène

Les adhésifs de collage en polypropylène offrent plusieurs avantages, ce qui en fait un excellent choix pour coller le polypropylène et surmonter ses défis inhérents. Voici quelques avantages clés de l'utilisation d'adhésifs de liaison en polypropylène :

- Liaisons solides et durables : les adhésifs de liaison en polypropylène sont spécialement formulés pour fournir des liaisons robustes et durables avec le polypropylène. Ces adhésifs pénètrent la surface du matériau, créant une liaison cohésive capable de résister à diverses contraintes, notamment les forces mécaniques, les fluctuations de température et l'exposition aux produits chimiques. Les liaisons résultantes présentent une excellente résistance au cisaillement, au pelage et aux chocs.

- Polyvalence : les adhésifs de collage en polypropylène offrent une polyvalence dans le collage de différents types de polypropylène, y compris les variations d'homopolymère et de copolymère. Ils peuvent connecter divers produits à base de polypropylène, tels que des pièces automobiles, des biens de consommation, des matériaux d'emballage et des composants industriels. Cette polyvalence les rend adaptés à diverses industries et applications.

- Amélioration de l'efficacité de fabrication : ces adhésifs peuvent rationaliser le processus de fabrication en permettant le collage adéquat du polypropylène. Ils éliminent le besoin de fixations mécaniques telles que des vis, des rivets ou des soudures, réduisant ainsi le temps et les coûts d'assemblage. Les adhésifs de collage en polypropylène fournissent également une répartition uniforme des contraintes sur toute la zone collée, ce qui aide à réduire les concentrations de contraintes et les points de défaillance potentiels dans l'assemblage.

- Flexibilité de conception améliorée : les adhésifs de collage en polypropylène offrent une plus grande flexibilité de conception que les méthodes de collage traditionnelles. Ils peuvent lier des matériaux différents, tels que le polypropylène, à d'autres plastiques, métaux ou composites, créant ainsi des structures hybrides. Cette flexibilité ouvre des possibilités de conception légère, d'amélioration de l'esthétique et de développement de produits innovants.

- Esthétique améliorée : les adhésifs de liaison en polypropylène créent des liaisons propres et sans soudure sans attaches ni marques visibles. Cela améliore l'aspect général de l'assemblage collé, le rendant plus esthétique. Ces adhésifs offrent un avantage par rapport aux techniques d'assemblage traditionnelles dans les applications où l'attrait visuel est essentiel, comme l'électronique grand public ou les intérieurs automobiles.

- Résistance chimique : les adhésifs de liaison en polypropylène résistent à divers produits chimiques, solvants, huiles et facteurs environnementaux. Ils conservent leur intégrité de liaison même lorsqu'ils sont exposés à des conditions difficiles, garantissant la durabilité et la fiabilité à long terme de l'assemblage collé. Cette résistance chimique est particulièrement avantageuse dans les industries telles que l'automobile, le traitement chimique et les dispositifs médicaux, où l'exposition à des substances agressives se produit quotidiennement.

- Amélioration des performances du produit : les adhésifs de liaison en polypropylène peuvent améliorer les performances globales des produits à base de polypropylène. Les joints adhésifs répartissent uniformément les contraintes, réduisant ainsi le risque de défaillance localisée. Ils offrent également des propriétés d'amortissement des vibrations et de réduction du bruit, améliorant ainsi la fonctionnalité globale du produit assemblé et l'expérience utilisateur.

- Respect de l'environnement : de nombreux adhésifs de liaison en polypropylène sont formulés pour être respectueux de l'environnement. Ils sont exempts de composés organiques volatils (COV) et de substances dangereuses, ce qui les rend sûrs pour diverses applications. De plus, l'élimination des fixations mécaniques réduit les déchets de matériaux et simplifie le démontage et le recyclage des produits en fin de vie.

Types d'adhésifs de liaison en polypropylène

Le polypropylène (PP) est un polymère thermoplastique populaire largement utilisé dans diverses industries en raison de son excellente résistance chimique, de sa faible densité et de sa grande rigidité. Cependant, le collage du polypropylène peut être difficile car il a une faible énergie de surface, ce qui rend difficile la formation de liaisons solides par les adhésifs. Pour surmonter ce défi, des adhésifs de liaison en polypropylène spécialisés ont été développés. Dans cet article, nous allons explorer certains types d'adhésifs couramment utilisés pour coller le polypropylène.

- Adhésifs cyanoacrylates : Les adhésifs cyanoacrylates, communément appelés superglues, sont populaires pour le collage du polypropylène. Ces adhésifs polymérisent rapidement à l'humidité, formant une liaison solide. Cependant, pour améliorer la force de liaison, un activateur de surface est souvent utilisé pour favoriser l'adhérence entre l'adhésif et la surface en polypropylène.

- Adhésifs structuraux : Les adhésifs structuraux, tels que les époxydes et les acryliques à deux composants, sont largement utilisés pour coller le polypropylène dans les applications qui nécessitent une résistance et une durabilité élevées. Ces adhésifs fonctionnent parfaitement en créant des liaisons chimiques solides avec la surface en polypropylène. Ils nécessitent généralement une préparation de surface, telle que le nettoyage et la rugosité, pour améliorer l'adhérence.

- Adhésifs de liaison polyoléfine : Les adhésifs de liaison polyoléfine sont conçus pour coller des matériaux polyoléfines comme le polypropylène. Ces adhésifs contiennent des additifs fonctionnels qui améliorent leur adhérence aux surfaces à faible énergie. Ils nécessitent souvent un traitement de surface, tel qu'un traitement à la flamme ou une décharge corona, pour augmenter l'énergie de surface du polypropylène, permettant une meilleure adhérence.

- Adhésifs thermofusibles : Les adhésifs thermofusibles sont des adhésifs thermoplastiques qui sont fondus et appliqués à l'état fondu. Ils se solidifient lors du refroidissement, formant une liaison solide. Certains adhésifs thermofusibles sont spécifiquement formulés pour coller le polypropylène. Ces adhésifs offrent une bonne adhérence et un temps de durcissement rapide, ce qui les rend adaptés à la fabrication à grande vitesse.

- Adhésifs polyoléfines modifiés : Les adhésifs polyoléfines modifiés sont des adhésifs spécialisés contenant des additifs qui améliorent leurs performances de liaison avec le polypropylène. Ces adhésifs nécessitent généralement un traitement de surface pour améliorer l'adhérence. Ils résistent aux facteurs environnementaux tels que l'humidité et les produits chimiques, ce qui les rend adaptés aux applications exigeantes.

- Adhésifs polyuréthanes : Les adhésifs polyuréthanes sont des adhésifs polyvalents qui peuvent coller une large gamme de matériaux, y compris le polypropylène. Ils offrent une excellente flexibilité et durabilité dans les joints collés. Les adhésifs polyuréthanes pour polypropylène nécessitent souvent des techniques d'activation de surface, telles que le traitement au plasma, pour obtenir une forte adhérence.

- Adhésifs à séchage UV : Les adhésifs à séchage UV sont des adhésifs à un seul composant qui durcissent rapidement lorsqu'ils sont exposés à la lumière ultraviolette. Ils offrent des temps de traitement rapides et peuvent coller efficacement le polypropylène à l'aide d'activateurs de surface. Ces adhésifs sont souvent utilisés dans des applications nécessitant un durcissement instantané et une force de liaison élevée.

Adhésifs structuraux : Assemblage de matériaux dissemblables

Les adhésifs structuraux jouent un rôle crucial dans l'assemblage de matériaux dissemblables, fournissant une liaison solide et durable qui résiste à diverses conditions et charges. La combinaison de différents matériaux est essentielle dans de nombreux secteurs, notamment l'automobile, l'aérospatiale, la construction et l'électronique. Cet article explore les caractéristiques, les avantages et les applications des adhésifs structuraux pour assembler des matériaux dissemblables.

Les adhésifs structuraux sont des adhésifs spécialement formulés conçus pour coller différents types de matériaux, tels que les métaux, les plastiques, les composites, la céramique et même différentes combinaisons de ces matériaux. Ils offrent plusieurs avantages par rapport aux méthodes d'assemblage traditionnelles telles que les fixations mécaniques ou le soudage. L'un des principaux avantages est leur capacité à répartir uniformément les contraintes sur l'articulation, ce qui améliore la capacité de charge et l'intégrité structurelle globale.

L'une des caractéristiques essentielles des adhésifs structuraux est leur haute résistance. Ils sont conçus pour fournir une liaison souvent plus robuste que les matériaux assemblés. Cette résistance élevée est cruciale lors de l'assemblage de matériaux dissemblables, car elle aide à compenser les différences de propriétés mécaniques entre eux. En répartissant uniformément les contraintes, les adhésifs structuraux empêchent la concentration des contraintes et réduisent le risque de défaillance des joints.

Une autre caractéristique importante des adhésifs structuraux est leur excellente résistance chimique. Ils peuvent résister à l'exposition à divers produits chimiques, solvants, carburants et conditions environnementales, ce qui les rend adaptés à de multiples applications. Cette résistance aux produits chimiques assure la longévité de la liaison, même lorsque les matériaux assemblés peuvent avoir des propriétés chimiques différentes.

Les adhésifs structuraux offrent également une flexibilité en termes de conception et de fabrication. Ils peuvent être appliqués sous diverses formes, telles que des liquides, des pâtes, des films ou des rubans, permettant une application précise et une adaptabilité à différentes configurations de joints. De plus, ils fournissent une répartition uniforme des contraintes sur toute la ligne de liaison, éliminant ainsi le besoin de renforts ou de structures de support supplémentaires, ce qui peut simplifier la conception globale et réduire le poids.

Les applications des adhésifs structuraux pour assembler des matériaux dissemblables sont vastes. Dans l'industrie automobile, ils sont utilisés pour lier les métaux et les composites, améliorant la sécurité des véhicules, réduisant le poids et améliorant l'efficacité énergétique. Dans l'aérospatiale, ils jouent un rôle essentiel dans l'assemblage de matériaux avec différents coefficients de dilatation thermique, fournissant des liaisons fiables qui résistent aux températures et aux vibrations extrêmes. Les adhésifs structuraux sont également largement utilisés dans le secteur de la construction, où ils joignent des matériaux différents comme le béton, le métal et le bois, créant des structures solides et durables.

Adhésifs sensibles à la pression : application et retrait faciles

Les adhésifs sensibles à la pression (PSA) sont des adhésifs polyvalents qui offrent des propriétés d'application et de retrait faciles. Ces adhésifs adhèrent aux surfaces lorsqu'une légère pression est appliquée et peuvent être retirés sans laisser de résidus ni endommager le substrat. Dans cet article, nous explorerons les caractéristiques, les avantages et les applications des adhésifs sensibles à la pression, en nous concentrant sur leur facilité d'utilisation dans les processus d'application et de retrait.

L'une des caractéristiques critiques des adhésifs sensibles à la pression est leur capacité à se lier instantanément au contact d'une surface sous une légère pression. Cela les rend très pratiques et faciles à utiliser. Contrairement à d'autres adhésifs qui nécessitent un temps de durcissement ou de séchage, les PSA offrent une adhérence immédiate, permettant des processus d'assemblage efficaces et rapides. Cette propriété est particulièrement avantageuse dans les industries où des taux de production rapides sont requis.

Un autre avantage des adhésifs sensibles à la pression est leur facilité d'application. Ils sont généralement fournis sous forme de rubans, de films ou de feuilles, qui peuvent être facilement découpés et appliqués sur divers substrats. Les propriétés adhésives des PSA sont activées en appliquant une légère pression, telle qu'une pression du doigt ou le poids d'un objet, ce qui les rend très faciles à utiliser. Cette facilité d'application élimine le besoin d'outils ou d'équipements supplémentaires, ce qui réduit la complexité et permet de gagner du temps pendant le processus de collage.

De plus, les adhésifs sensibles à la pression offrent une excellente aptitude au retrait sans causer de dommages ni laisser de résidus sur le substrat. Lors du retrait des matériaux liés par PSA, ils peuvent être facilement décollés sans nécessiter de solvants ou d'autres agents de retrait. Cette fonctionnalité est essentielle dans les applications où des liaisons temporaires ou le repositionnement des composants sont nécessaires, comme dans l'étiquetage, les graphiques ou les films de protection. L'élimination propre et sans résidus des PSA garantit également que les surfaces peuvent être réutilisées ou facilement préparées pour les processus ultérieurs.

Les PSA trouvent une large gamme d'applications en raison de leurs propriétés d'application et d'élimination faciles. Dans l'industrie des biens de consommation, ils sont utilisés dans les produits de tous les jours tels que les rubans, les étiquettes et les notes autocollantes. Ces produits reposent sur la commodité et la fiabilité des PSA pour le collage temporaire ou semi-permanent. Dans le domaine médical, les PSA sont utilisés dans les bandages, les pansements et les rubans médicaux, assurant une adhérence sûre et un retrait sans douleur. L'industrie électronique bénéficie également des PSA, utilisés dans les composants de montage, les écrans d'affichage et les panneaux tactiles, offrant un assemblage et une réparation faciles.

Adhésifs à base de solvant : durcissement rapide et haute résistance

Les adhésifs à base de solvant sont un type d'adhésif qui offre des propriétés de durcissement rapide et de haute résistance. Ces adhésifs sont formulés avec des solvants qui s'évaporent pendant le durcissement, ce qui crée une liaison solide entre les surfaces jointes. Cet article explore les caractéristiques, les avantages et les applications des adhésifs à base de solvants, en se concentrant sur leurs capacités de durcissement rapide et de haute résistance.

L'un des principaux avantages des adhésifs à base de solvants est leur temps de durcissement rapide. Les solvants dans la formulation de l'adhésif permettent une évaporation rapide, accélérant le processus de durcissement. Lorsque le solvant s'évapore, l'adhésif subit un changement de phase et se transforme en un solide, créant une liaison solide entre les surfaces jointes. Ce temps de durcissement rapide est particulièrement bénéfique dans les industries où des taux d'assemblage ou de production rapides sont essentiels, réduisant les temps d'arrêt et augmentant l'efficacité.

Les adhésifs à base de solvant offrent également des liaisons à haute résistance. L'évaporation des solvants pendant le processus de durcissement permet au mastic de pénétrer et de se lier efficacement avec les matériaux du substrat. Cette liaison solide contribue à améliorer la capacité de charge et la durabilité du joint. Les adhésifs à base de solvant sont connus pour leur capacité à résister à diverses contraintes, y compris le cisaillement, la tension et l'impact, ce qui les rend adaptés aux applications qui nécessitent des liaisons fiables et durables.

Un autre avantage des adhésifs à base de solvant est leur polyvalence dans le collage de différents matériaux. Ils peuvent lier efficacement des matériaux tels que les métaux, les plastiques, les composites, le caoutchouc et les substrats poreux. Cette polyvalence rend les adhésifs à base de solvant largement utilisés dans les industries de l'automobile, de l'aérospatiale, de la construction et de l'électronique. Ils peuvent joindre des matériaux différents, offrant une liaison robuste et fiable qui résiste aux défis uniques de différentes combinaisons de matériaux.

Les adhésifs à base de solvant résistent également à la chaleur, aux produits chimiques et aux conditions environnementales. Une fois durcis, ils présentent une excellente résistance aux températures élevées, à l'humidité et aux solvants, garantissant la longévité de la liaison même dans des environnements d'exploitation difficiles. Cette résistance à divers facteurs externes contribue à la durabilité et à la fiabilité globales du joint adhésif.

Les applications des adhésifs à base de solvants sont vastes. L'industrie automobile les utilise couramment pour coller des pièces, telles que des garnitures intérieures, des panneaux extérieurs et des composants structurels. Dans le secteur de la construction, ils jouent un rôle essentiel dans le collage de matériaux comme le bois, le verre et le métal, fournissant des connexions solides et durables dans des applications telles que les meubles, les fenêtres et les portes. Les adhésifs à base de solvant sont également largement utilisés dans l'industrie électronique pour coller les composants, les cartes de circuits imprimés et les faisceaux de câbles, où une résistance élevée et un durcissement rapide sont cruciaux.

Adhésifs thermofusibles : peu coûteux et polyvalents

Les adhésifs thermofusibles (HMA) sont un type d'adhésif qui offre un faible coût et une polyvalence dans une large gamme d'applications. Ces adhésifs sont solides à température ambiante mais fondent lorsqu'ils sont chauffés, ce qui permet une application facile et un collage rapide. Dans cet article, nous allons explorer les caractéristiques, les avantages et les applications des adhésifs thermofusibles, en nous concentrant sur leur faible coût et leur polyvalence.

L'un des principaux avantages des adhésifs thermofusibles est leur faible coût. Par rapport à d'autres types d'obligations, les HMA sont généralement plus abordables. Ils sont fabriqués à partir d'une combinaison de polymères thermoplastiques, de résines et d'additifs, qui sont facilement disponibles et rentables à produire. Cet avantage de coût fait des adhésifs thermofusibles un choix privilégié dans les industries où la rentabilité est une priorité, comme l'emballage, le travail du bois et l'assemblage de produits.

Les adhésifs thermofusibles offrent également une polyvalence en termes d'application et de capacités de collage. Ils sont disponibles dans diverses formulations, y compris différentes viscosités, temps d'ouverture et vitesses de prise, permettant une personnalisation en fonction des exigences spécifiques de l'application. Les HMA peuvent lier de nombreux matériaux, notamment le papier, le carton, le bois, les plastiques, les tissus et les métaux, ce qui les rend adaptés à diverses applications dans l'emballage, l'automobile, les textiles et l'électronique.

Un autre avantage des adhésifs thermofusibles est leur temps de collage rapide. Une fois appliqués, les HMA refroidissent et se solidifient rapidement, formant une liaison solide en quelques secondes à quelques minutes, selon la formulation spécifique et les conditions ambiantes. Ce temps de collage rapide a augmenté la productivité et réduit le temps d'assemblage dans les processus de fabrication. La vitesse de prise rapide permet également une manipulation et un emballage efficaces des produits collés sans pinces ni support supplémentaire.

Les HMA sont également connus pour leur bonne résistance à la chaleur et leur durabilité. Une fois refroidis et solidifiés, ils présentent une excellente résistance à la chaleur, ce qui leur permet de conserver leur force de liaison même à des températures élevées. Cette propriété rend les adhésifs thermofusibles adaptés aux applications où l'exposition à la chaleur est un problème, comme les intérieurs automobiles, l'électronique et les appareils électroménagers.

Les adhésifs thermofusibles ont de nombreuses applications en raison de leur faible coût et de leur polyvalence. Dans l'industrie de l'emballage, ils sont largement utilisés pour sceller les cartons, les boîtes et les enveloppes, offrant une fermeture sûre et efficace. Dans le travail du bois, les enrobés à chaud sont utilisés pour le placage des chants, le laminage et l'assemblage de meubles et d'armoires. Les applications textiles incluent les tissus de liaison dans la fabrication de vêtements, les chaussures et les intérieurs automobiles. Les adhésifs thermofusibles sont également utilisés dans l'assemblage électronique pour le collage de composants, le collage de fils et l'enrobage.

Adhésifs à séchage UV : respectueux de l'environnement et hautes performances

Les adhésifs durcissables aux UV ont attiré l'attention ces dernières années en raison de leur combinaison unique de respect de l'environnement et de haute performance. Ces adhésifs offrent de nombreux avantages par rapport aux adhésifs traditionnels à base de solvant, ce qui en fait un excellent choix pour diverses applications.

Les adhésifs durcissables aux UV sont formulés à l'aide d'une combinaison d'oligomères, de monomères et de photoinitiateurs. Contrairement aux adhésifs à base de solvants qui reposent sur des composés organiques volatils (COV) pour le durcissement, les adhésifs durcissables aux UV durcissent rapidement lorsqu'ils sont exposés à la lumière ultraviolette. Cette caractéristique élimine le besoin de temps de séchage ou de durcissement prolongés, ce qui se traduit par des gains de temps significatifs lors des processus de production.

L'un des avantages les plus convaincants des adhésifs à séchage UV est leur nature respectueuse de l'environnement. Comme ils ne contiennent pas de COV nocifs, ces adhésifs minimisent la pollution de l'air et contribuent à l'amélioration de la qualité de l'air. Les liaisons durcissables aux UV contiennent de faibles niveaux de matériaux dangereux et sont exemptes de produits chimiques toxiques tels que les solvants et les isocyanates. Cette composition respectueuse de l'environnement en fait un choix idéal pour les industries visant à réduire leur empreinte environnementale.

En termes de performances, les adhésifs durcissables aux UV présentent une force de liaison et une durabilité exceptionnelles. Ils offrent une forte adhérence à divers substrats, notamment les plastiques, les métaux, le verre et les composites. Le processus de durcissement rapide garantit que l'adhésif forme rapidement une liaison solide, améliorant ainsi l'efficacité de la production. De plus, les adhésifs durcissables aux UV offrent une excellente résistance aux produits chimiques, aux variations de température et à l'humidité, ce qui les rend adaptés aux applications exigeantes dans des environnements difficiles.

Les adhésifs durcissables aux UV permettent également un durcissement précis et contrôlé. Le processus de durcissement ne se produit que lorsqu'il est exposé à la lumière UV, ce qui permet aux fabricants de contrôler totalement le processus de collage. Cette caractéristique est particulièrement avantageuse pour les applications nécessitant un alignement précis des composants ou des géométries complexes. La capacité de durcissement instantané élimine le besoin de serrage ou de fixation supplémentaire, rationalisant les processus d'assemblage.

Un autre avantage essentiel des adhésifs à séchage UV est leur polyvalence. L'ajustement de la formulation et des paramètres de durcissement peut être adapté pour répondre aux exigences spécifiques de l'application. La viscosité de l'adhésif peut être modifiée pour obtenir les caractéristiques d'écoulement souhaitées, assurant une couverture et une pénétration optimales. De plus, l'intensité de durcissement peut être ajustée pour s'adapter à différentes épaisseurs de matériau et substrats.

L'utilisation d'adhésifs durcissables aux UV favorise également l'efficacité énergétique. Étant donné que le processus de durcissement est déclenché par une exposition à la lumière UV, la consommation d'énergie est considérablement réduite par rapport aux méthodes de durcissement à la chaleur. Cette efficacité énergétique contribue aux économies de coûts et s'aligne sur les initiatives de développement durable.

Plastiques polyoléfines : substrats idéaux pour les adhésifs de liaison en polypropylène

Les plastiques polyoléfines, en particulier le polypropylène (PP), sont largement utilisés dans diverses industries en raison de leur excellente résistance chimique, de leur faible coût et de leur légèreté. Cependant, le collage du polypropylène peut être difficile en raison de son énergie de surface douce et de ses mauvaises propriétés d'adhérence. Pour surmonter cet obstacle, des adhésifs de liaison en polypropylène spécialisés ont été développés.

Le polypropylène a une faible énergie de surface, ce qui rend difficile pour les adhésifs conventionnels de former des liaisons solides et durables. Cependant, les adhésifs de liaison en polypropylène sont spécifiquement formulés pour résoudre ce problème. Ces adhésifs contiennent des chimies uniques qui permettent une liaison adéquate aux substrats de polyoléfine, en particulier le polypropylène.

L'une des principales caractéristiques des adhésifs de collage en polypropylène est leur capacité à favoriser l'adhérence sur des surfaces à faible énergie. Ils contiennent des additifs spécifiques qui améliorent l'énergie de surface du polypropylène, permettant un meilleur mouillage et étalement de l'adhésif. Cette énergie de surface accrue facilite une meilleure adhérence entre l'adhésif et le substrat en polypropylène, résultant en des liaisons plus robustes et durables.

Les adhésifs de liaison en polypropylène présentent également une excellente résistance chimique. Le polypropylène est connu pour sa résistance à une large gamme de produits chimiques, et les adhésifs utilisés pour coller le polypropylène sont formulés pour compléter cette propriété. Ils peuvent résister à l'exposition à divers solvants, huiles et produits chimiques agressifs sans compromettre l'intégrité de la liaison. Cette résistance chimique est cruciale pour les applications où l'assemblage collé peut entrer en contact avec des substances agressives.

Un autre avantage des adhésifs de collage en polypropylène est leur compatibilité avec différents procédés de fabrication. Ils peuvent être utilisés avec diverses techniques, telles que le collage, le soudage à l'air chaud ou le soudage par ultrasons. Cette polyvalence permet aux fabricants de choisir la méthode de collage la plus adaptée aux exigences de leur application. Les adhésifs de liaison en polypropylène sont également disponibles sous différentes formes, y compris les rubans, les films, les liquides et les adhésifs thermofusibles, offrant une flexibilité dans les processus d'application et d'assemblage.

En plus de leurs capacités de collage, les adhésifs de collage en polypropylène offrent d'excellentes propriétés mécaniques. Ils offrent une force de liaison élevée, assurant une adhérence fiable et durable. Ces adhésifs peuvent supporter des charges, des vibrations et des contraintes thermiques importantes, ce qui les rend adaptés aux applications exigeantes de l'automobile, de l'électronique et de l'emballage.

De plus, les adhésifs de collage en polypropylène offrent une solution économique pour le collage de substrats en polypropylène. Ils éliminent le besoin de fixations mécaniques, qui peuvent être longues et coûteuses. Le collage adhésif permet également une plus grande flexibilité de conception et l'assemblage de formes complexes, contribuant ainsi à des économies globales et à une meilleure esthétique du produit.

Industrie automobile : Adhésifs de liaison en polypropylène dans la construction automobile

Les adhésifs de liaison en polypropylène sont cruciaux dans l'industrie automobile, en particulier la construction automobile. Avec l'utilisation croissante du polypropylène (PP) et d'autres plastiques polyoléfines dans les composants automobiles, des adhésifs de collage spécialisés ont été développés pour assurer une adhérence robuste et fiable.

Le polypropylène est préféré dans l'industrie automobile en raison de son faible coût, de sa légèreté et de son excellente résistance chimique. Cependant, le collage du polypropylène pose des défis en raison de son énergie de surface douce et de ses mauvaises propriétés d'adhérence. Les adhésifs de collage en polypropylène sont spécifiquement formulés pour surmonter ces défis et permettre un collage adéquat des composants automobiles en polypropylène.

L'une des principales applications des adhésifs de liaison en polypropylène dans la construction automobile concerne les composants intérieurs. Ces adhésifs collent diverses pièces en polypropylène telles que les tableaux de bord, les panneaux de porte, les consoles et les garnitures. Ils offrent une forte adhérence et une intégrité structurelle, garantissant que les composants intérieurs restent solidement fixés malgré les vibrations constantes et les variations de température.

Les adhésifs de liaison en polypropylène sont également essentiels pour les applications extérieures dans la construction automobile. Ils collent des pièces en polypropylène comme les pare-chocs, les ailes, les grilles et les panneaux de carrosserie. Ces adhésifs créent des liaisons durables qui peuvent résister aux rigueurs de la route, y compris les impacts, les intempéries et l'exposition aux rayons UV. En éliminant le besoin de fixations mécaniques, les adhésifs de collage contribuent à améliorer l'esthétique et à rationaliser les processus de production.

En plus des applications intérieures et extérieures, les adhésifs de liaison en polypropylène sont utilisés pour assembler des modules et des sous-ensembles automobiles. Ils sont utilisés pour coller les interfaces plastique-plastique, plastique-métal et plastique-verre. En offrant une excellente adhérence sur ces différents substrats, ces adhésifs permettent l'intégration de différents composants, contribuant à la résistance et aux performances globales des pièces assemblées.

Les adhésifs de liaison en polypropylène offrent plusieurs avantages dans l'industrie automobile. Ils garantissent une sécurité accrue en offrant une intégrité structurelle et une résistance aux chocs. Ces adhésifs répartissent les contraintes et absorbent l'énergie, réduisant ainsi le risque de détachement des composants lors d'accidents. De plus, ils contribuent à la réduction de poids, car les liaisons permettent le remplacement des fixations mécaniques plus lourdes, ce qui améliore le rendement énergétique et réduit les émissions.

De plus, les adhésifs de liaison en polypropylène contribuent à la réduction du bruit et des vibrations dans les véhicules. Ils créent une liaison uniforme qui minimise la transmission des vibrations, ce qui se traduit par des trajets plus silencieux et plus confortables pour les conducteurs et les passagers. Ceci est particulièrement important pour les composants intérieurs, où les adhésifs agissent comme une couche d'amortissement pour réduire le bruit et les cliquetis.

Industrie des biens de consommation : applications d'emballage et d'assemblage

L'industrie des biens de consommation englobe divers produits fabriqués et vendus aux consommateurs finaux. Au sein de cette industrie, les applications d'emballage et d'assemblage jouent un rôle crucial pour garantir que les produits sont présentés de manière attrayante, protégés pendant le transport et facilement accessibles aux consommateurs. Explorons l'importance de l'emballage et de l'assemblage dans l'industrie des biens de consommation.

L'emballage sert à plusieurs fins dans l'industrie des biens de consommation. Avant tout, il protège le produit contre les dommages pendant le transport et le stockage. Les fabricants utilisent divers matériaux tels que le carton, le plastique et le métal pour créer des solutions d'emballage qui protègent les produits des facteurs externes tels que l'humidité, les variations de température et les impacts physiques.

De plus, l'emballage est un outil marketing essentiel. Il transmet l'identité de la marque et communique des informations importantes aux consommateurs, telles que les caractéristiques du produit, les instructions d'utilisation et les avertissements de sécurité. Des designs, des logos et des couleurs accrocheurs peuvent attirer l'attention des consommateurs et différencier les produits des concurrents dans les rayons des magasins.

Outre la protection et la commercialisation, l'emballage facilite également l'assemblage du produit. De nombreux biens de consommation nécessitent l'assemblage de plusieurs composants avant d'être utilisés. L'emballage peut être conçu pour rationaliser ce processus, offrant une expérience d'assemblage pratique pour le consommateur final. Par exemple, l'emballage peut inclure des compartiments ou des plateaux qui contiennent différents composants de manière organisée, ce qui permet aux consommateurs d'identifier et d'assembler correctement les pièces plus facilement.

Les applications d'assemblage dans l'industrie des biens de consommation impliquent la combinaison de divers composants pour créer des produits finis. Ce processus a généralement lieu dans des installations de fabrication ou des chaînes de montage. L'automatisation joue un rôle important dans la rationalisation des opérations d'assemblage, l'amélioration de l'efficacité et la réduction des coûts. Les systèmes robotiques sont souvent utilisés pour gérer des tâches répétitives, telles que la fixation de vis, l'application d'adhésifs ou la fixation de petits composants. Cela augmente la productivité et assure la cohérence et la précision du processus d'assemblage.

De plus, les applications d'assemblage contribuent au contrôle de la qualité. Les produits assemblés peuvent subir des tests et des inspections rigoureux pour répondre à des normes prédéterminées. Cela comprend la vérification du bon alignement, de l'intégrité fonctionnelle et du respect des règles de sécurité. Les produits défectueux peuvent être identifiés et retirés de la chaîne de production, minimisant ainsi les risques que des produits défectueux arrivent sur le marché.

Dans l'ensemble, les applications d'emballage et d'assemblage font partie intégrante de l'industrie des biens de consommation. L'emballage assure la protection, la commercialisation et facilite l'assemblage des produits, tandis que les applications d'assemblage garantissent une production et un contrôle qualité efficaces. Ces processus fonctionnent main dans la main pour fournir des biens de consommation qui sont visuellement attrayants mais aussi fonctionnels et fiables. Alors que l'industrie continue d'évoluer, les progrès des matériaux, de la technologie et des pratiques de durabilité façonneront l'avenir de l'emballage et de l'assemblage, stimulant l'innovation et améliorant l'expérience globale du consommateur.

Industrie médicale : solutions de collage sûres et fiables

Dans l'industrie médicale, des solutions de collage sûres et fiables sont essentielles dans diverses applications, notamment l'assemblage de dispositifs médicaux, le soin des plaies et les procédures chirurgicales. Ces solutions de collage garantissent que les composants sont solidement assemblés, que les tissus sont correctement scellés et que les dispositifs médicaux fonctionnent efficacement. Explorons l'importance de solutions de collage sûres et fiables dans l'industrie médicale.

L'assemblage de dispositifs médicaux nécessite souvent le collage de différents matériaux tels que les plastiques, les métaux et la céramique. La force et la durabilité de ces liaisons sont cruciales pour le bon fonctionnement et la longévité des dispositifs médicaux. Les solutions de collage, telles que les adhésifs, les rubans et les mastics, sont soigneusement formulées pour fournir des liaisons solides et fiables capables de résister aux exigences des applications médicales.

La sécurité est l'une des exigences essentielles pour les solutions de collage dans l'industrie médicale. Les dispositifs médicaux entrent souvent en contact direct avec le corps humain, ce qui rend les matériaux de liaison nécessaires pour être biocompatibles et ne pas causer de réactions indésirables ou de dommages aux patients. Les fabricants respectent des réglementations et des normes strictes, telles que la norme ISO 10993, pour garantir que les solutions de collage utilisées dans les dispositifs médicaux sont sûres et adaptées à l'utilisation prévue.

Le soin des plaies est un autre domaine où les solutions de collage jouent un rôle essentiel. Les pansements et rubans adhésifs sont couramment utilisés pour fixer et protéger les plaies, fournissant une barrière contre les contaminants externes tout en permettant à la plaie de guérir. Ces solutions de collage doivent être douces pour la peau, hypoallergéniques et fournir une adhérence fiable pour garantir que les pansements restent en place tout au long du processus de cicatrisation.

Dans les procédures chirurgicales, les solutions de collage sont utilisées pour le scellement des tissus et l'hémostase. Des adhésifs chirurgicaux et des scellants sont appliqués pour fermer les incisions, sceller les vaisseaux sanguins et sécuriser les lambeaux de tissu. Ces solutions de liaison fournissent les éléments suivants :

- Une alternative aux sutures ou agrafes traditionnelles.

- Offrant des avantages tels qu'un traumatisme tissulaire réduit.

- Amélioration des résultats cosmétiques.

- Des délais de procédure plus courts.

Ils doivent présenter une force de liaison musculaire, une biocompatibilité et une compatibilité avec les fluides corporels pour assurer une fermeture sûre et efficace de la plaie.

La fiabilité est un facteur critique dans les solutions de collage pour l'industrie médicale. Les professionnels de la santé comptent sur ces liens pour résister aux contraintes et aux exigences de diverses applications, en s'assurant que les dispositifs médicaux restent intacts, que les pansements restent en place et que les incisions chirurgicales sont bien fermées. Les solutions de collage sont soumises à des tests et à une validation rigoureux pour garantir leur fiabilité dans des conditions spécifiques, notamment les variations de température, l'exposition aux fluides corporels et les contraintes mécaniques.

De plus, les solutions de collage dans l'industrie médicale évoluent constamment pour répondre aux besoins changeants de l'industrie. Les progrès des technologies adhésives, telles que les adhésifs biodégradables et issus de l'ingénierie tissulaire, continuent de stimuler l'innovation dans les applications de collage médical, offrant de nouvelles possibilités pour de meilleurs résultats pour les patients, une guérison plus rapide et des techniques chirurgicales améliorées.

Industrie électronique : force de liaison élevée et résistance à la température

Une force de liaison et une résistance à la température élevées sont des propriétés cruciales requises dans diverses applications de l'industrie électronique. Ces propriétés garantissent une liaison fiable et durable des composants électroniques, une protection contre les fluctuations de température et la capacité de résister à des conditions de fonctionnement difficiles. Examinons l'importance d'une force de liaison et d'une résistance à la température élevées dans l'électronique.

Une force de liaison élevée est essentielle pour assembler en toute sécurité différents composants électroniques. Les appareils électroniques sont constitués de divers matériaux tels que les métaux, les plastiques, la céramique et le verre. Des liaisons solides sont nécessaires pour garantir l'intégrité structurelle des appareils, empêcher le détachement des composants et maintenir la connectivité électrique. Des solutions de liaison telles que les adhésifs, le brasage et les techniques de soudage sont utilisées pour obtenir une force de liaison élevée dans l'assemblage électronique.

Le collage adhésif joue un rôle essentiel dans l'industrie électronique. Les adhésifs offrent des avantages tels qu'une répartition uniforme des contraintes, une meilleure résistance aux chocs et la capacité de coller des matériaux différents. Les adhésifs à haute résistance, tels que les formulations à base d'époxy ou d'acrylique, sont couramment utilisés pour coller des composants, tels que des cartes de circuits imprimés, des circuits intégrés et des connecteurs. Ces adhésifs offrent une force de liaison exceptionnelle, assurant des connexions fiables même sous contrainte mécanique ou vibration.

La résistance à la température est une autre exigence critique dans l'industrie électronique. Les appareils électroniques sont soumis à des fluctuations de température pendant le fonctionnement et les composants peuvent générer de la chaleur. Les solutions de collage doivent résister à ces températures élevées sans perdre leur résistance ou leur intégrité. Ceci est particulièrement important dans des applications telles que l'électronique de puissance, l'électronique automobile et l'aérospatiale, où les appareils sont exposés à des températures extrêmes.

La soudure est largement utilisée dans l'assemblage électronique, en particulier pour assembler des composants électriques à des cartes de circuits imprimés. Les joints de soudure fournissent des connexions électriques et un support mécanique. La soudure doit avoir un point de fusion élevé pour assurer sa stabilité et sa fiabilité pendant la fabrication et l'exploitation ultérieure. Les soudures sans plomb, telles que les alliages étain-argent-cuivre (SAC), sont couramment utilisées en raison de leur résistance aux températures élevées et de leur conformité aux réglementations environnementales.

De plus, la gestion thermique est cruciale dans l'industrie électronique pour dissiper la chaleur et prévenir la défaillance des composants. Les solutions de collage avec une résistance aux hautes températures aident à créer des chemins de transfert de chaleur efficaces, garantissant que la chaleur générée par les composants est dissipée efficacement. Les matériaux d'interface thermique, tels que les adhésifs thermoconducteurs ou les matériaux à changement de phase, fournissent une liaison fiable entre les éléments générateurs de chaleur et les dissipateurs, permettant une dissipation thermique efficace.

La demande d'une force de liaison élevée et d'une résistance à la température continue d'augmenter dans l'électronique à mesure que les appareils deviennent plus petits, plus puissants et fonctionnent dans des environnements plus difficiles. Les fabricants et les chercheurs développent continuellement des solutions de collage avancées qui offrent des performances améliorées. Il s'agit notamment d'adhésifs haute température, d'alliages de soudure à stabilité thermique améliorée et de matériaux de gestion thermique innovants pour répondre aux besoins en constante évolution de l'industrie.

Industrie de la construction : Adhésifs pour le collage structurel

Dans l'industrie de la construction, les adhésifs jouent un rôle important dans les applications de collage structurel. Ils offrent une alternative aux méthodes de fixation mécaniques traditionnelles telles que les clous, les vis et le soudage. Le collage adhésif offre plusieurs avantages, notamment une esthétique améliorée, une capacité de charge accrue, une durabilité accrue et la possibilité de coller des matériaux différents. Explorons l'importance des adhésifs pour le collage structurel dans l'industrie de la construction.

Les adhésifs utilisés dans les applications de collage structurel sont formulés pour fournir une force de liaison élevée et une durabilité à long terme. Ils sont conçus pour résister aux charges structurelles et aux contraintes que les bâtiments et les infrastructures endurent tout au long de leur durée de vie. Ces adhésifs répartissent la contrainte uniformément sur toute la zone collée, améliorant la capacité de charge et l'intégrité structurelle globale.

L'un des avantages critiques du collage dans la construction est sa capacité à coller des matériaux différents. Les adhésifs peuvent joindre des matériaux tels que les métaux, le béton, le verre, le bois et les composites, permettant la construction de structures composites qui tirent parti des meilleures propriétés de chaque matériau. Cette flexibilité permet aux architectes et aux ingénieurs de concevoir des aménagements innovants et visuellement attrayants.

Le collage offre également des avantages esthétiques. Contrairement aux fixations mécaniques traditionnelles, les adhésifs créent des lignes de liaison homogènes et propres, éliminant le besoin de fixations visibles ou de marques de soudure. Il en résulte une finition visuellement attrayante, en particulier dans les applications où l'esthétique est essentielle, telles que les façades architecturales, les éléments de design d'intérieur et la construction de meubles.

La durabilité est une exigence essentielle dans l'industrie de la construction, et les adhésifs excellent pour fournir une force d'adhérence à long terme. Ils sont formulés pour résister aux facteurs environnementaux tels que les variations de température, l'humidité, les rayons UV et l'exposition aux produits chimiques. Cela garantit que les structures collées peuvent résister aux rigueurs de différents climats et maintenir leurs performances dans le temps.

De plus, le collage offre des avantages en termes de rapidité et de facilité d'installation. Les adhésifs peuvent être appliqués rapidement et efficacement, ce qui réduit le temps d'assemblage par rapport aux méthodes de fixation mécaniques traditionnelles. Ils offrent également une meilleure répartition des contraintes le long de la zone collée, minimisant le risque de concentrations de contraintes localisées pouvant survenir avec les fixations mécaniques.

De plus, les adhésifs peuvent contribuer à améliorer l'efficacité énergétique dans la construction. Ils peuvent réduire les ponts thermiques, les fuites d'air et les pertes d'énergie lorsqu'ils sont utilisés dans des systèmes d'isolation ou des applications d'étanchéité. Cela améliore la performance énergétique globale des bâtiments, entraînant une réduction de la consommation d'énergie et des coûts de chauffage et de refroidissement.

Dans l'industrie de la construction, les adhésifs pour le collage structurel subissent des tests et des évaluations rigoureux pour garantir la conformité aux normes de l'industrie et aux codes du bâtiment. Divers facteurs, notamment la force d'adhérence, la durabilité, la résistance au feu et l'impact environnemental, sont pris en compte lors du processus de sélection pour garantir l'adéquation des adhésifs à des applications spécifiques.

Alors que l'industrie de la construction continue d'évoluer, les progrès des technologies adhésives stimulent l'innovation. Cela comprend le développement d'adhésifs respectueux de l'environnement avec de faibles émissions de composés organiques volatils (COV), une meilleure résistance au feu et une durabilité accrue.

Industrie aérospatiale : solutions de collage légères et durables

Dans l'industrie aérospatiale, des solutions de collage légères et durables garantissent l'intégrité structurelle et les performances des avions, des engins spatiaux et des composants associés. Ces solutions de collage combinent divers matériaux, tels que les métaux, les composites et les plastiques, tout en offrant résistance, fiabilité et longévité. Dans cet article, nous explorerons certaines avancées et considérations clés dans les solutions de collage légères et durables de l'industrie aérospatiale.

L'un des principaux objectifs de la conception aérospatiale est de réduire le poids sans compromettre la résistance structurelle et la sécurité. Les solutions de collage légères offrent des avantages significatifs à cet égard. Des adhésifs avancés, tels que des formulations à base d'époxy, d'acrylique et de polyuréthane, ont été développés pour fournir des rapports résistance/poids élevés. Ces adhésifs présentent d'excellentes propriétés de liaison, permettant l'assemblage efficace de matériaux légers tels que les composites renforcés de fibres de carbone, qui sont de plus en plus utilisés dans les applications aérospatiales en raison de leur résistance exceptionnelle et de leur faible poids.

Pour garantir durabilité et performance à long terme, les solutions de collage dans l'industrie aérospatiale doivent résister à des conditions extrêmes. Ces conditions comprennent des variations de température, une humidité élevée, une exposition à des produits chimiques agressifs et une charge cyclique. Des adhésifs formulés avec une stabilité thermique et une résistance aux facteurs environnementaux améliorés sont utilisés pour relever ces défis. De plus, les processus de collage sont soigneusement optimisés pour minimiser les concentrations de contraintes et maximiser le transfert de charge à travers les joints collés.

La préparation de surface est un aspect essentiel pour obtenir des liaisons durables. Les fabricants de l'aérospatiale utilisent diverses techniques, telles que le nettoyage de surface, le ponçage et les traitements chimiques, pour éliminer les contaminants, améliorer l'adhérence et favoriser la liaison interfaciale. Une préparation de surface appropriée assure une surface de contact maximale et améliore la résistance mécanique du joint collé.

Ces dernières années, les progrès de la nanotechnologie ont contribué au développement de nouvelles solutions de collage. Les adhésifs nanocomposites, renforcés de nanoparticules telles que les nanotubes de carbone ou le graphène, offrent des propriétés mécaniques améliorées, telles qu'une résistance, une ténacité et une résistance à la fatigue améliorées. Ces nanomatériaux peuvent également fournir des capacités de conductivité électrique ou de gestion thermique, permettant des solutions de liaison multifonctionnelles pour les applications aérospatiales.

Un autre domaine d'innovation dans les solutions de collage légères et durables est le développement d'adhésifs structuraux aux propriétés auto-cicatrisantes. Ces adhésifs contiennent des microcapsules remplies d'agents cicatrisants qui sont libérés lors de l'apparition de fissures ou de dommages dans la ligne de liaison. Les agents de cicatrisation pénètrent dans les fissures, réagissent et restaurent l'intégrité structurelle du joint adhésif. Les adhésifs autocicatrisants peuvent améliorer considérablement la durabilité et la fiabilité des structures collées dans les applications aérospatiales.

Industrie maritime : résistance à l'eau salée et aux UV

L'industrie maritime opère dans des environnements difficiles qui exposent l'équipement et les matériaux à un contact constant avec l'eau salée et les rayons ultraviolets (UV). Les défis posés par la résistance à l'eau salée et aux UV sont importants et nécessitent des solutions spécialisées pour assurer la longévité et les performances des équipements et structures marins. Cet article explorera l'importance de la résistance à l'eau salée et aux UV dans l'industrie maritime.

Résistance à l'eau salée : L'eau salée est hautement corrosive et peut causer de graves dommages aux métaux, revêtements et autres matériaux couramment utilisés dans les applications marines. Il contient des électrolytes qui accélèrent la corrosion, entraînant la dégradation et la fragilisation des structures et des équipements. Par conséquent, la résistance à l'eau salée est cruciale pour éviter une défaillance prématurée et augmenter la durée de vie des composants marins.

Une méthode efficace pour obtenir une résistance à l'eau salée consiste à utiliser des matériaux résistants à la corrosion tels que l'acier inoxydable, les alliages d'aluminium et les composites non métalliques. Ces matériaux ont une excellente résistance à la corrosion par l'eau salée et peuvent supporter une exposition prolongée sans détérioration significative.

En plus de la sélection des matériaux, les revêtements protecteurs jouent un rôle essentiel dans la résistance à l'eau salée. Les revêtements à base d'époxy, par exemple, fournissent une barrière entre la surface métallique et l'eau salée, empêchant le contact direct et la corrosion. Les revêtements anti-encrassement sont également utilisés pour empêcher la croissance des organismes marins, réduire le risque d'encrassement biologique et protéger davantage contre la corrosion.

Résistance aux UV: Le rayonnement UV du soleil est une autre préoccupation majeure dans l'industrie maritime. Une exposition prolongée aux rayons UV peut entraîner la dégradation, la décoloration et la fragilité des matériaux, en particulier les polymères, les composites et les revêtements. Une exposition constante aux rayons UV peut entraîner une réduction de l'intégrité structurelle et de l'apparence esthétique des composants marins.

Les matériaux et les revêtements doivent être spécifiquement formulés avec des stabilisants et des inhibiteurs UV pour assurer la résistance aux UV. Ces additifs absorbent ou réfléchissent le rayonnement UV, l'empêchant de pénétrer dans le matériau et de causer des dommages. Les polymères stabilisés aux UV, tels que le polyéthylène et le chlorure de polyvinyle (PVC), sont couramment utilisés dans les applications marines en raison de leur résistance inhérente aux UV.

En plus de la sélection des matériaux, les traitements de surface et les revêtements peuvent améliorer la résistance aux UV. Des revêtements protecteurs transparents avec des propriétés de blocage des UV peuvent être appliqués sur les surfaces exposées à la lumière directe du soleil, telles que les coques en fibre de verre, pour protéger contre la dégradation par les UV. Un entretien régulier, y compris le nettoyage et la réapplication de revêtements de protection contre les UV, est essentiel pour maintenir la résistance aux UV à long terme des équipements marins.

Dans l'ensemble, la résistance à l'eau salée et aux UV sont des considérations cruciales dans l'industrie maritime. Les fabricants et les opérateurs peuvent garantir la durabilité, les performances et l'esthétique des équipements et structures marins en sélectionnant des matériaux appropriés, en utilisant des alliages résistants à la corrosion, en appliquant des revêtements protecteurs et en incorporant des stabilisateurs UV. En relevant ces défis, l'industrie maritime peut prospérer dans un environnement marin exigeant et améliorer la sécurité et la fiabilité de ses opérations.

Choisir le bon adhésif de collage en polypropylène

Lorsqu'il s'agit de coller du polypropylène (PP), un matériau difficile en raison de sa faible énergie de surface, le choix de l'adhésif approprié est crucial. Les adhésifs de collage en polypropylène sont conçus pour fournir des liaisons robustes et durables avec des substrats en PP. Cet article explorera les considérations clés pour choisir le bon adhésif de collage en polypropylène.

- Compatibilité de l'adhésif : L'adhésif doit être compatible avec le polypropylène. Le PP a une faible énergie de surface, ce qui rend difficile l'adhérence des adhésifs. Recherchez des adhésifs spécialement formulés pour coller le PP ou qui ont de bonnes propriétés d'adhérence sur les surfaces à faible énergie. Il est essentiel de consulter la fiche technique du fabricant de l'adhésif ou de contacter son équipe de support technique pour s'assurer de la compatibilité avec le polypropylène.

- Préparation de la surface : Une bonne préparation de la surface est cruciale pour un collage réussi. Les surfaces en PP doivent être nettoyées pour éliminer les contaminants, les huiles ou les agents de démoulage gênant l'adhérence. Des techniques telles que le nettoyage au solvant, le traitement au plasma ou à la flamme peuvent améliorer l'énergie de surface et favoriser la liaison. Certains adhésifs peuvent nécessiter des méthodes de préparation de surface spécifiques, il est donc essentiel de suivre les directives du fabricant.

- Force d'adhérence : tenez compte de la force d'adhérence requise pour votre application. Différents adhésifs offrent différents niveaux de force de liaison. Les adhésifs structuraux sont souvent préférés pour les applications de collage à haute résistance, tandis que les adhésifs non structuraux peuvent convenir à des charges plus légères. La fiche technique du fabricant doit fournir des informations sur les propriétés d'adhérence de l'adhésif.

- Temps de durcissement : Le temps de durcissement de l'adhésif est une considération importante, surtout si vous avez des projets ou des calendriers de production urgents. Certains adhésifs nécessitent des périodes de durcissement prolongées, tandis que d'autres offrent des options de durcissement plus rapides. De plus, tenez compte des conditions de température et d'humidité ambiantes nécessaires pour un durcissement optimal. Des adhésifs à durcissement plus rapide peuvent aider à améliorer la productivité tout en garantissant un temps suffisant pour un collage correct.

- Résistance environnementale : évaluez les conditions environnementales auxquelles les pièces en PP collées seront exposées. Tenez compte des variations de température, de l'humidité, des produits chimiques et de l'exposition aux UV. Choisissez un adhésif qui offre une excellente résistance aux conditions environnementales spécifiques pour assurer la durabilité et la performance à long terme du collage. Le fabricant de colle doit fournir des informations sur les propriétés de résistance de la colle.

- Méthode d'application : Considérez la méthode d'application préférée pour l'adhésif. Les adhésifs sont disponibles sous diverses formes, telles que des rubans, des films, des liquides ou des pâtes. Le choix dépend de facteurs tels que la taille et la géométrie de la zone de collage, les exigences de production et la facilité d'application. Les rubans ou films adhésifs offrent commodité et rapidité, tandis que les adhésifs liquides peuvent offrir une meilleure couverture et flexibilité pour les formes complexes.

- Essais et validation : Il est recommandé de réaliser et de valider l'adhésif avant la production à grande échelle ou les applications critiques. Effectuez des tests de force de liaison, des tests d'exposition environnementale et d'autres évaluations pertinentes pour vous assurer que l'adhésif répond à vos exigences.

N'oubliez pas qu'il est crucial de consulter les fabricants d'adhésifs ou des experts techniques pour vous assurer de sélectionner le bon adhésif de collage en polypropylène pour votre application. Ils peuvent fournir des conseils basés sur leur expertise et aider à résoudre les problèmes spécifiques que vous pourriez rencontrer au cours du processus de liaison.

Tendances futures des adhésifs de liaison en polypropylène

Le domaine des adhésifs de collage en polypropylène est en constante évolution, poussé par le besoin de solutions de collage plus robustes, efficaces et respectueuses de l'environnement. À mesure que la technologie progresse et que de nouveaux matériaux et procédés de fabrication émergent, plusieurs tendances futures devraient façonner le développement des adhésifs de liaison en polypropylène. Voici quelques tendances clés à surveiller :

- Adhésion améliorée sur les surfaces à faible énergie : L'amélioration des propriétés d'adhérence des adhésifs de liaison en polypropylène sur les surfaces à faible énergie reste un objectif important. Les fabricants développent des adhésifs avec de meilleures capacités de mouillage et une meilleure interaction de surface, permettant des liaisons plus fortes sur des matériaux difficiles à coller comme le polypropylène.

- Solutions durables et vertes : Alors que la durabilité devient de plus en plus importante dans les industries, la demande d'adhésifs de collage respectueux de l'environnement augmente. Les tendances futures des adhésifs de collage en polypropylène incluront probablement le développement d'options respectueuses de l'environnement, telles que les adhésifs sans solvant ou ceux fabriqués à partir de matériaux renouvelables ou recyclés. Ces adhésifs offriront des performances comparables ou supérieures tout en minimisant l'impact environnemental.

- Durcissement et traitement plus rapides : Il existe une demande croissante d'adhésifs de liaison en polypropylène avec des temps de durcissement plus rapides pour améliorer l'efficacité de la production. Les mastics capables d'obtenir des liaisons solides plus rapidement contribueront à réduire le temps d'assemblage et de traitement, ce qui entraînera une productivité et un débit plus élevés. Les progrès des technologies de durcissement, tels que les adhésifs durcissables aux UV ou à l'humidité, peuvent jouer un rôle important dans l'obtention de temps de durcissement plus rapides.

- Force de liaison et durabilité accrues : les futurs adhésifs de liaison en polypropylène devraient offrir des forces de liaison encore plus élevées et une durabilité améliorée. Ceci est particulièrement crucial pour les applications qui nécessitent une fiabilité à long terme et une résistance aux conditions difficiles. Des formulations avec une résistance chimique, une résistance à la température et des propriétés mécaniques améliorées seront développées pour répondre aux exigences exigeantes de diverses industries.

- Personnalisation et solutions spécifiques aux applications : avec la diversité des applications et des exigences de collage, l'avenir des adhésifs de collage en polypropylène impliquera probablement davantage de personnalisation et de solutions sur mesure. Les fabricants d'adhésifs peuvent travailler en étroite collaboration avec les clients pour développer des formulations spécifiques qui répondent à des défis uniques, en tenant compte des substrats, des conditions environnementales et des critères de performance souhaités. Des solutions adhésives personnalisées peuvent conduire à des processus de collage optimisés et à une meilleure performance des produits.

- Intégration de technologies intelligentes : l'intégration de technologies innovantes dans les adhésifs de liaison en polypropylène est une tendance émergente. Cela peut inclure l'incorporation de fonctionnalités telles que les propriétés d'auto-guérison, le durcissement à la demande ou des capteurs intégrés pour surveiller l'intégrité de la liaison. Ces avancées peuvent améliorer la fiabilité et les performances des assemblages collés et permettre une surveillance et une maintenance en temps réel.

Au fur et à mesure que la demande d'adhésifs de liaison en polypropylène efficaces et fiables augmente, l'industrie sera témoin des progrès des matériaux, des formulations et des méthodes d'application. Grâce à la recherche et au développement continus, les fabricants sont susceptibles de relever les défis associés au collage du polypropylène et de repousser les limites de la technologie des adhésifs, ce qui se traduira par une amélioration des performances, une durabilité accrue et une productivité accrue à l'avenir.

Conclusion

Les adhésifs de liaison en polypropylène ont révolutionné la façon dont nous assemblons le polypropylène et d'autres substrats dans diverses industries, notamment l'automobile, les biens de consommation, le médical, l'électronique, la construction, l'aérospatiale et la marine. Les différents types d'adhésifs de collage en polypropylène offrent une gamme d'avantages, notamment une force de liaison élevée, une résistance à la température et aux produits chimiques, une application et un retrait faciles et un faible coût. Le choix de l'adhésif adapté au support et à l'application garantit un collage fiable et durable. Alors que les efforts de recherche et de développement se poursuivent, nous pouvons nous attendre à des adhésifs de liaison en polypropylène encore plus innovants qui offrent des performances, une durabilité et une polyvalence supérieures. Les adhésifs de liaison en polypropylène sont appelés à jouer un rôle de plus en plus important dans la fabrication et l'industrie, nous permettant d'assembler différents matériaux de manière plus efficace et efficiente.