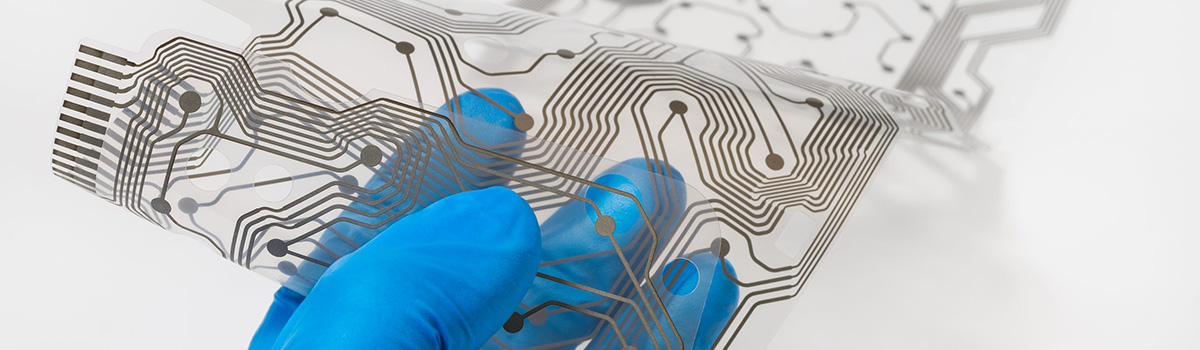

Adhésif de liaison FPC

L'adhésif de liaison FPC est un composant crucial dans la fabrication et l'assemblage de cartes de circuits imprimés flexibles (FPC), qui sont largement utilisées dans divers appareils électroniques, notamment les smartphones, les appareils portables et les applications automobiles. Ces adhésifs offrent de fortes capacités de liaison, une isolation électrique et une protection contre les facteurs environnementaux tout en garantissant la flexibilité et la durabilité des panneaux FPC. À mesure que la demande d'appareils électroniques flexibles et fiables augmente, l'importance des adhésifs de liaison FPC hautes performances et fiables est devenue plus critique. Cet article explore les différents types, applications et défis des adhésifs de liaison FPC, en soulignant leur rôle crucial dans la flexibilité et la fiabilité des appareils électroniques.

Types d'adhésif de liaison FPC

Les adhésifs de liaison FPC (Flexible Printed Circuit) sont essentiels pour assembler et connecter des circuits flexibles dans divers appareils électroniques. Ces adhésifs assurent une liaison fiable et durable entre le circuit souple et le substrat cible. Plusieurs types d'adhésifs de liaison FPC sont disponibles sur le marché, chacun avec des caractéristiques et des applications uniques. Cette réponse fournira un aperçu de certains types courants d'adhésifs de liaison FPC.

- Adhésifs à base d'acrylique : Les adhésifs de liaison à base d'acrylique sont populaires en raison de leur excellente adhérence à divers substrats, notamment les métaux, les plastiques et le verre. Ils offrent flexibilité, stabilité thermique et résistance à l'humidité et aux produits chimiques. Les adhésifs acryliques sont disponibles sous diverses formes, telles que les rubans, les films et les adhésifs liquides, ce qui les rend polyvalents pour différentes applications de collage FPC.

- Adhésifs à base d'époxy : Les adhésifs à base d'époxy offrent une force de liaison élevée et sont largement utilisés pour le collage FPC. Ils offrent une excellente adhérence sur divers substrats et offrent de bonnes propriétés d'isolation électrique. Les adhésifs époxy sont disponibles dans différentes formulations, y compris des systèmes à un et deux composants, offrant des options pour plusieurs processus de collage et conditions de durcissement.

- Adhésifs à base de silicone : Les adhésifs à base de silicone sont connus pour leur flexibilité, leur résistance aux températures élevées et leurs excellentes propriétés d'isolation électrique. Ils peuvent supporter des températures extrêmes et offrent une bonne résistance à l'humidité, ce qui les rend adaptés aux environnements exigeants. Les adhésifs à base de silicone sont couramment utilisés dans les applications nécessitant une gestion thermique et une fiabilité critiques.

- Adhésifs sensibles à la pression (PSA) : les PSA sont des matériaux adhésifs qui forment une liaison instantanée lorsqu'une pression est appliquée. Ils éliminent le besoin d'autres processus de durcissement, ce qui les rend pratiques pour les applications de collage FPC. Les PSA offrent une bonne adhérence à divers substrats et peuvent être facilement retirés sans laisser de résidus, ce qui les rend idéaux pour un collage temporaire ou une reprise.

- Adhésifs à séchage UV : Les adhésifs à séchage UV sont des adhésifs liquides qui sèchent rapidement lorsqu'ils sont exposés à la lumière ultraviolette. Ils offrent des temps de durcissement rapides, une force de liaison élevée et une excellente adhérence à différents substrats. Les adhésifs durcissables aux UV sont couramment utilisés dans les applications de collage FPC où un assemblage rapide et une productivité accrue sont nécessaires.

- Adhésifs conducteurs : Les adhésifs conducteurs sont spécialement formulés pour le collage et la conductivité électrique. Ils contiennent des charges conductrices, telles que l'argent ou le carbone, qui permettent à l'adhésif d'établir des connexions électriques entre les composants du circuit. Les adhésifs conducteurs sont largement utilisés dans le collage FPC pour des applications telles que le blindage EMI, la mise à la terre et les interconnexions électriques.

- Adhésifs thermoconducteurs : les adhésifs thermoconducteurs sont conçus pour fournir à la fois des propriétés de liaison et de transfert de chaleur efficaces. Ils sont utilisés dans les applications de liaison FPC où la gestion thermique est essentielle, comme la liaison de circuits flexibles à des dissipateurs thermiques ou à d'autres substrats thermiquement conducteurs.

Il est important de noter que le choix d'un adhésif de liaison FPC dépend de divers facteurs, notamment les exigences spécifiques de l'application, les matériaux de substrat, les conditions environnementales et les processus de fabrication. La consultation de fabricants ou de fournisseurs d'adhésifs peut fournir des informations et des conseils plus détaillés sur la sélection de l'adhésif le plus approprié pour une application de collage FPC spécifique.

Adhésifs acryliques : le choix le plus courant

Les adhésifs acryliques sont populaires dans diverses industries en raison de leur polyvalence, de leurs fortes capacités de liaison et de leur facilité d'utilisation. Ces adhésifs sont composés de polymères acryliques, qui offrent une excellente adhérence sur une large gamme de substrats. Ici, nous allons explorer pourquoi les adhésifs acryliques sont le choix le plus courant en 450 mots.

L'un des avantages critiques des adhésifs acryliques est leur capacité à lier différents matériaux ensemble. Les adhésifs acryliques peuvent créer des liaisons durables et fiables, qu'il s'agisse de coller des plastiques, des métaux, de la céramique, du bois ou même du verre. Cette polyvalence les rend adaptés à diverses applications automobiles, de construction, d'électronique et de signalisation.

Les adhésifs acryliques offrent également une excellente force de liaison et peuvent former des liaisons solides qui résistent aux contraintes élevées, aux variations de température et aux conditions environnementales. Cela les rend idéales pour les applications où la durabilité et les performances à long terme sont cruciales.

Une autre raison de la popularité des adhésifs acryliques est leur temps de durcissement rapide. Par rapport aux autres types d'adhésifs, les adhésifs acryliques ont des temps de durcissement relativement courts, ce qui permet des cycles de production plus rapides. Ils peuvent souvent atteindre une force de manipulation en quelques minutes, réduisant le temps d'assemblage et augmentant la productivité.

De plus, les adhésifs acryliques sont connus pour résister à l'humidité, aux produits chimiques et aux rayons UV. Ils ont une excellente résistance à l'eau et peuvent conserver leurs propriétés adhésives même dans des environnements humides. Cette caractéristique les rend adaptés aux applications extérieures et aux environnements où une exposition à des conditions difficiles est attendue.

Les adhésifs acryliques offrent également une excellente stabilité thermique. Ils peuvent résister à une large plage de températures, du froid extrême à la chaleur élevée, sans compromettre leur force de liaison. Cette résistance thermique les rend adaptés aux applications où les fluctuations de température sont courantes, comme dans les industries automobile et électronique.

En plus de leurs propriétés physiques, les adhésifs acryliques sont faciles à manipuler et à appliquer. Ils sont disponibles sous diverses formes, y compris les liquides, les pâtes, les films et les rubans, offrant une flexibilité dans les méthodes d'application. Ils peuvent être appliqués à l'aide de systèmes de distribution automatisés ou manuellement, selon les exigences spécifiques de l'application.

De plus, les adhésifs acryliques sont généralement inodores et ont une faible teneur en composés organiques volatils (COV). Cela les rend plus sûrs que les adhésifs à base de solvant, qui peuvent émettre de fortes odeurs ou contenir des produits chimiques nocifs.

Adhésifs au silicone : résistance environnementale supérieure

Les adhésifs à base de silicone sont une classe d'adhésifs connus pour leur résistance supérieure à l'environnement. Ils offrent des performances et une durabilité exceptionnelles dans diverses applications, ce qui les rend très recherchés dans les secteurs de l'automobile, de l'électronique, de l'aérospatiale, de la construction et de la médecine.

L'un des avantages essentiels des adhésifs à base de silicone est leur capacité à résister à des températures extrêmes. Ils peuvent résister aux hautes et basses températures sans perdre leurs propriétés adhésives ni devenir cassants. Cela les rend adaptés aux applications où les fluctuations de température sont courantes, comme dans les moteurs automobiles ou les appareils électroniques.

Les adhésifs à base de silicone présentent également une excellente résistance à l'humidité et à l'eau. Contrairement à de nombreux autres types d'adhésifs, ils peuvent conserver leur résistance et leur intégrité même lorsqu'ils sont exposés à l'eau ou à des environnements humides. Cette propriété est cruciale dans les applications nécessitant une résistance à l'eau, telles que les joints d'étanchéité, le collage de composants sous-marins ou la protection des circuits électroniques contre les dommages causés par l'humidité.

De plus, les adhésifs à base de silicone offrent une résistance exceptionnelle aux rayons UV et aux intempéries. Ils peuvent résister à une exposition prolongée au soleil, à la pluie, à la neige et à d'autres facteurs environnementaux sans se dégrader ni perdre leurs propriétés adhésives. Cela les rend idéaux pour les applications extérieures, telles que l'étanchéité de la signalisation extérieure, le collage de panneaux solaires ou la protection des appareils électroniques extérieurs.

La résistance chimique est un autre domaine dans lequel les adhésifs à base de silicone excellent. Ils peuvent résister à divers produits chimiques, notamment les solvants, les huiles, les carburants et les acides. Cette résistance est importante dans des industries telles que l'automobile et l'aérospatiale, où l'exposition à de multiples produits chimiques est quotidienne. Même dans les produits chimiques agressifs, les adhésifs à base de silicone peuvent conserver leur intégrité et leur adhérence, garantissant des performances et une fiabilité à long terme.

En plus de leur résistance à l'environnement, les adhésifs silicones offrent d'excellentes propriétés d'isolation électrique. Ils ont une rigidité diélectrique élevée et peuvent fournir une isolation contre les courants électriques. Cela les rend idéales pour le collage et l'étanchéité des composants électroniques, où l'isolation électrique et la protection sont cruciales.

Les adhésifs à base de silicone sont disponibles sous diverses formes, y compris des systèmes à un ou deux composants, ainsi que différents mécanismes de durcissement tels que le durcissement à la chaleur, le durcissement à l'humidité ou le durcissement aux UV. Cette polyvalence permet une large gamme d'applications et d'exigences de collage.

Il convient de noter que même si les adhésifs à base de silicone offrent une résistance environnementale exceptionnelle, ils peuvent ne pas avoir la même force de liaison initiale élevée que certains autres types d'adhésifs. Cependant, ils compensent cela par leur flexibilité, leur durabilité et leurs performances à long terme dans des conditions difficiles.

Adhésifs à séchage UV : collage rapide et précis

Les adhésifs à séchage UV, également connus sous le nom d'adhésifs à séchage ultraviolet, ont gagné en popularité dans diverses industries en raison de leur capacité à fournir un collage rapide et précis. Ces adhésifs offrent de nombreux avantages par rapport aux systèmes adhésifs traditionnels, ce qui en fait un choix privilégié pour les applications nécessitant une adhésion rapide et fiable.

Les adhésifs à séchage UV sont formulés avec des photo-initiateurs spéciaux qui déclenchent le processus lorsqu'ils sont exposés à la lumière ultraviolette. La réaction de durcissement se produit presque instantanément, permettant une formation rapide de la liaison. Contrairement aux adhésifs conventionnels qui utilisent la chaleur ou des réactions chimiques pour durcir, les adhésifs à durcissement UV offrent une liaison pratiquement instantanée, ce qui permet d'économiser un temps de production précieux et d'augmenter l'efficacité.

L'un des principaux avantages des adhésifs à séchage UV est leur capacité de collage précise. La réaction de durcissement est hautement contrôlée et localisée, garantissant que l'adhésif ne durcit que dans la zone souhaitée. Cela permet un positionnement et un alignement précis des composants, même dans les assemblages complexes. Les fabricants peuvent atteindre des tolérances serrées et maintenir une haute qualité de produit en utilisant des adhésifs à séchage UV.

Le temps de durcissement rapide des adhésifs UV est particulièrement avantageux dans les industries où un délai de production rapide est crucial. Par exemple, dans la fabrication électronique, les adhésifs à séchage UV permettent un collage rapide des composants, réduisant le temps d'assemblage et augmentant la productivité. De même, dans l'industrie des dispositifs médicaux, les adhésifs UV permettent un collage rapide et fiable de divers matériaux, permettant un assemblage rapide de dispositifs médicaux complexes.

Les adhésifs à séchage UV offrent une excellente force de liaison et durabilité. Une fois durcis, ces adhésifs forment des liaisons solides qui résistent à diverses conditions environnementales, notamment les fluctuations de température, l'humidité et les produits chimiques. Les liaisons présentent une résistance élevée au jaunissement ou à la dégradation dans le temps, garantissant des performances et une fiabilité à long terme.

Les adhésifs à séchage UV sont polyvalents et compatibles avec divers substrats, notamment les plastiques, les métaux, le verre et la céramique. Ils peuvent lier des matériaux dissemblables ensemble, élargissant la gamme d'applications où ils peuvent être utilisés. Qu'il s'agisse d'encliqueter des composants en plastique dans l'industrie automobile ou d'assembler des appareils électroniques, les adhésifs à séchage UV offrent une solution fiable pour divers besoins de collage.

De plus, les adhésifs à séchage UV sont sans solvant, ce qui élimine le besoin de composés organiques volatils (COV) et réduit l'impact environnemental. Ils offrent également des avantages pour la santé et la sécurité en minimisant l'exposition aux produits chimiques dangereux. L'absence de solvants et de COV contribue à un environnement de travail plus propre et plus sain pour les opérateurs.

Adhésifs époxy : adhérence élevée et résistance chimique

Les adhésifs époxy sont populaires dans diverses industries en raison de leur force de liaison élevée et de leurs excellentes propriétés de résistance chimique. Ils offrent de nombreux avantages par rapport aux autres options adhésives, ce qui les rend polyvalents et fiables pour de multiples applications.

L'un des principaux avantages des adhésifs époxy est leur force de liaison exceptionnelle. Ils créent des liaisons puissantes qui peuvent résister à des contraintes et à des charges importantes lorsqu'ils sont correctement appliqués, ce qui les rend adaptés aux applications nécessitant une liaison durable et durable. Les adhésifs époxy peuvent lier différents matériaux, y compris les métaux, les plastiques, la céramique, le verre et les composites, offrant une solution d'assemblage fiable pour diverses industries.

En plus de leur force de liaison élevée, les adhésifs époxy présentent une excellente résistance chimique. Ils peuvent résister à divers produits chimiques, notamment les solvants, les acides, les bases, les huiles et les carburants. Cette résistance aux attaques chimiques garantit que l'adhésif reste stable et maintient sa force de liaison même dans des environnements difficiles. Par conséquent, les adhésifs époxy sont couramment utilisés dans les industries de l'automobile, de l'aérospatiale, de l'électronique et de la transformation chimique, où l'exposition aux produits chimiques est une préoccupation.

La résistance chimique des adhésifs époxy est attribuée à leur structure moléculaire unique. Les adhésifs époxy sont constitués d'une résine et d'un durcisseur qui réagissent chimiquement pour former un réseau réticulé. Cette structure réticulée confère à l'adhésif sa solidité et sa résistance aux produits chimiques. Le processus de durcissement des adhésifs époxy peut être ajusté pour atteindre différents niveaux de résistance chimique, permettant une personnalisation en fonction des exigences d'application spécifiques.

De plus, les adhésifs époxy offrent une excellente résistance à la température, un autre facteur crucial dans de nombreuses industries. Ils peuvent conserver leur force de liaison et leur intégrité à des températures élevées et basses, ce qui les rend adaptés aux applications exposées à des variations de température extrêmes. Cette propriété est fondamentale dans des industries telles que l'aérospatiale et l'automobile, où les composants peuvent subir d'importantes fluctuations de température.

Un autre avantage des adhésifs époxy est leur polyvalence en termes de méthodes d'application. Diverses techniques, y compris la distribution manuelle, la distribution par seringue, l'application par pulvérisation et les systèmes de distribution automatisés, peuvent les appliquer. Cette flexibilité dans les méthodes d'application permet un collage efficace et précis dans différents environnements de production.

Il est important de noter qu'une préparation de surface et des techniques d'application d'adhésif appropriées sont essentielles pour obtenir une force d'adhérence et une résistance chimique optimales avec les adhésifs époxy. Les surfaces doivent être propres, sèches et exemptes de contaminants pour assurer une adhérence maximale. De plus, l'adhésif doit être mélangé conformément aux instructions du fabricant, en tenant compte du rapport correct entre la résine et le durcisseur et des conditions de durcissement appropriées.

En conclusion, les adhésifs époxy offrent une force de liaison élevée et une excellente résistance chimique, ce qui en fait un choix idéal pour diverses applications. Leur capacité à lier différents matériaux, à résister aux produits chimiques agressifs et à bien fonctionner à des températures extrêmes les rend indispensables dans les industries de l'automobile, de l'aérospatiale, de l'électronique et de la transformation chimique. Avec une préparation de surface et des techniques d'application appropriées, les adhésifs époxy peuvent fournir des liaisons durables et fiables, contribuant à la performance globale et à la longévité des composants assemblés.

Adhésifs conducteurs : permettre la connectivité électrique

Les adhésifs conducteurs jouent un rôle crucial en permettant la connectivité électrique dans diverses applications. Ces matériaux innovants offrent une alternative efficace aux méthodes traditionnelles de soudage ou de fixation mécanique en offrant une excellente conductivité électrique, une facilité d'utilisation et une polyvalence. Cet article explore les principales caractéristiques et applications des adhésifs conducteurs.

Les adhésifs conducteurs sont formulés à l'aide d'une combinaison de charges conductrices, telles que l'argent, le cuivre ou le carbone, et un liant polymère. Les charges conductrices facilitent la circulation du courant électrique, tandis que le liant assure l'adhésion aux différents substrats. Cette composition unique permet aux adhésifs conducteurs de fournir des connexions électriques fiables même dans des environnements difficiles.

L'un des principaux avantages des adhésifs conducteurs est leur compatibilité avec une large gamme de matériaux. Ils peuvent coller des métaux, de la céramique, du verre, des plastiques et même des substrats flexibles, ce qui les rend adaptés à diverses industries. La connexion de matériaux dissemblables est particulièrement avantageuse dans l'industrie électronique, où des composants avec des coefficients de dilatation thermique différents doivent être assemblés.

Les adhésifs conducteurs offrent une excellente conductivité électrique, comparable à la soudure traditionnelle. Cette propriété leur permet de remplacer efficacement les joints de soudure dans des applications spécifiques. De plus, les adhésifs conducteurs présentent une meilleure résistance aux cycles thermiques, aux contraintes mécaniques et aux vibrations que les connexions soudées. Ces caractéristiques les rendent idéales pour les applications avec de fréquentes fluctuations de température ou des mouvements automatiques.

La facilité d'application est un autre avantage important des adhésifs conducteurs. Ils sont généralement disponibles sous des formes pratiques, telles que des seringues, ou distribués sous forme de films ou de bandes. Cela permet une distribution précise et contrôlée, ce qui les rend adaptés aux processus d'assemblage automatisés et manuels. Contrairement à la soudure, qui nécessite un équipement et une expertise spécialisés, les adhésifs conducteurs peuvent être facilement appliqués avec une formation minimale.

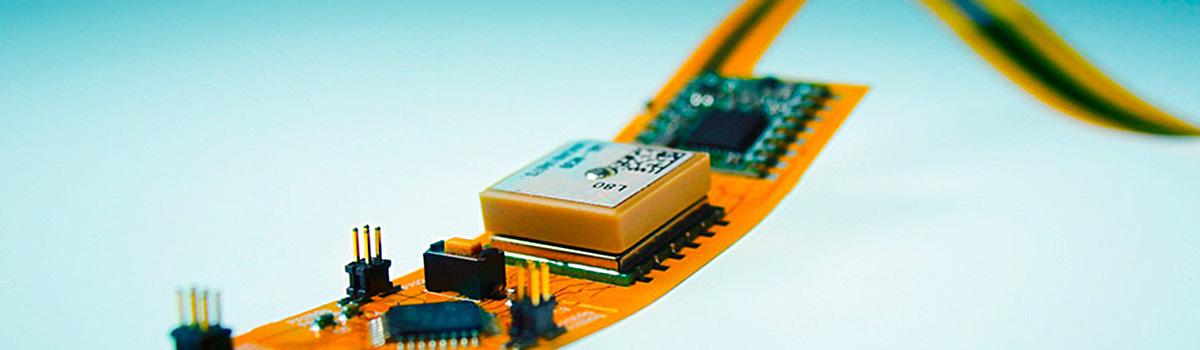

Les adhésifs conducteurs trouvent des applications dans diverses industries. Dans le secteur de l'électronique, ils sont utilisés pour la fixation de composants, le collage de puces, le collage de fils et comme alternative au soudage dans l'assemblage de cartes de circuits imprimés (PCB). Ils sont également utilisés dans la fabrication de composants électroniques flexibles, où les méthodes de soudage traditionnelles ne sont pas réalisables en raison de la flexibilité des substrats.

Dans l'industrie automobile, les adhésifs conducteurs sont utilisés pour coller des capteurs, des antennes et des systèmes d'éclairage. Ils offrent une excellente adhérence aux matériaux utilisés dans les applications automobiles, y compris les plastiques et les composites. De plus, leur capacité à résister à des conditions environnementales difficiles, telles que les variations de température, l'humidité et l'exposition aux produits chimiques, en fait un choix idéal pour l'électronique automobile.

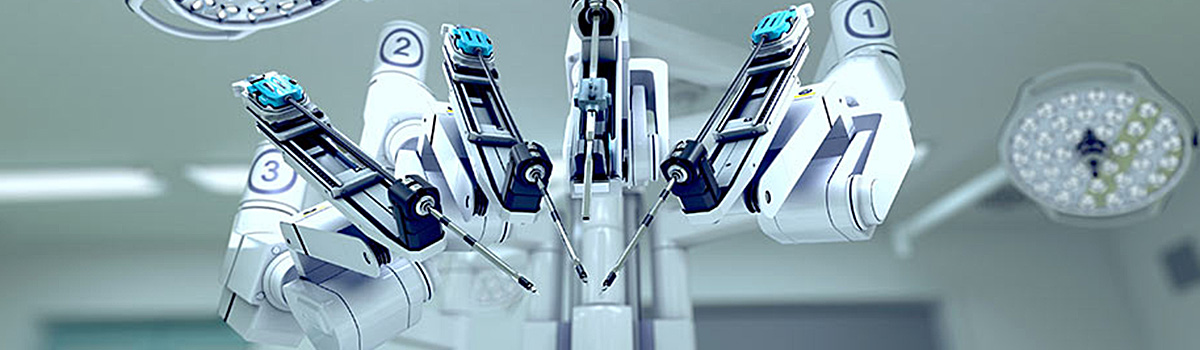

Les adhésifs conducteurs jouent également un rôle important dans le domaine médical. Ils assemblent des dispositifs médicaux, tels que des capteurs, des électrodes et des dispositifs implantables. Les variantes biocompatibles des adhésifs conducteurs garantissent qu'ils sont sans danger pour le contact avec les tissus humains.

Adhésifs à faible dégazage : essentiels pour les applications spatiales

Les adhésifs à faible dégazage jouent un rôle essentiel dans les applications spatiales où les matériaux doivent résister aux conditions extrêmes de l'environnement spatial. Le dégazage fait référence à la libération de composés volatils des matériaux lorsqu'ils sont exposés à un vide ou à des températures élevées. Dans l'espace, ces composés volatils peuvent présenter des risques importants pour la fonctionnalité et la fiabilité des équipements et instruments sensibles.

Dans le vide de l'espace, les matériaux dégazés peuvent se condenser sur les surfaces proches, telles que les lentilles optiques ou les capteurs, provoquant une contamination et une dégradation des performances. La contamination peut nuire à la précision des mesures, réduire la qualité du signal et même entraîner la défaillance de composants critiques. De plus, les matériaux dégazés condensés peuvent s'accumuler au fil du temps, formant une couche qui peut absorber ou diffuser la lumière, impactant les systèmes optiques et les dispositifs d'imagerie.

Les adhésifs à faible dégazage sont spécifiquement formulés pour minimiser la libération de composés volatils. Ils sont conçus pour avoir une faible pression de vapeur, ce qui signifie qu'ils libèrent moins de gaz et de vapeurs lorsqu'ils sont exposés à des conditions de vide. Cette caractéristique aide à prévenir la contamination et la dégradation des surfaces et des composants sensibles.

Les engins spatiaux et les satellites s'appuient sur des adhésifs à faible dégazage pour diverses applications. Une utilisation importante est dans la liaison et l'encapsulation des composants électroniques. Ces adhésifs fournissent des liaisons solides et fiables entre différents matériaux tout en minimisant le risque de contamination et les problèmes liés au dégazage. Ils assurent l'intégrité structurelle et la connectivité électrique des composants, leur permettant de résister aux vibrations et aux chocs subis lors du lancement et de l'exploitation dans l'espace.

Les adhésifs à faible dégazage sont également essentiels pour les systèmes optiques utilisés dans les télescopes spatiaux, les caméras et les capteurs. Les adhésifs utilisés dans ces systèmes doivent avoir un impact minimal sur la clarté et les performances des lentilles, des miroirs et des détecteurs. En réduisant le dégazage, ces adhésifs conservent les propriétés optiques et empêchent la formation de couches de contamination qui pourraient dégrader la qualité de l'image ou interférer avec des mesures précises.

De plus, la gestion thermique est une considération essentielle dans les applications spatiales. Les adhésifs à faible dégazage collent les dissipateurs thermiques, les matériaux d'interface thermique et d'autres composants impliqués dans la dissipation thermique. Ces adhésifs assurent un transfert de chaleur efficace tout en minimisant le risque de contamination qui pourrait nuire aux performances des systèmes de gestion thermique.

Pour répondre aux exigences strictes des applications spatiales, les adhésifs à faible dégazage sont soumis à des processus de test et de certification rigoureux. Les matériaux sont soumis à un cycle thermique, à une exposition au vide et à une analyse pour évaluer leurs caractéristiques de dégazage. Les adhésifs qui répondent aux normes établies par des organisations telles que les exigences de dégazage de la NASA (telles que ASTM E595) sont considérés comme adaptés aux missions spatiales.

Adhésifs thermoconducteurs : gestion de la chaleur dans les appareils électroniques

Les adhésifs thermoconducteurs jouent un rôle crucial dans la gestion de la chaleur dans les appareils électroniques. Alors que les composants électroniques continuent de diminuer en taille et fonctionnent à des densités de puissance plus élevées, une dissipation thermique efficace devient de plus en plus essentielle pour garantir des performances et une fiabilité optimales. Les adhésifs thermoconducteurs fournissent une solution viable en transférant efficacement la chaleur des composants générant de la chaleur vers les dissipateurs thermiques ou d'autres mécanismes de dissipation thermique. Cet article explore les aspects critiques des adhésifs thermoconducteurs et leur rôle dans la gestion de la chaleur dans les appareils électroniques.

Les adhésifs thermoconducteurs sont des matériaux spécialement formulés avec à la fois des propriétés adhésives et une conductivité thermique élevée. Ils sont conçus pour former des liaisons solides entre les composants générateurs de chaleur, tels que les circuits intégrés ou les dispositifs d'alimentation, et les dissipateurs thermiques ou autres éléments de refroidissement. La nature adhésive de ces matériaux assure une fixation fiable, tandis que leur conductivité thermique élevée permet un transfert de chaleur efficace.

L'un des principaux avantages des adhésifs thermoconducteurs est leur capacité à combler les petits espaces et les irrégularités entre les surfaces de contact, minimisant ainsi la résistance thermique. Cette caractéristique est particulièrement bénéfique lors de la fixation de composants avec des surfaces non planes ou lorsqu'il s'agit d'espaces d'air microscopiques gênant le flux de chaleur. En comblant ces espaces, les adhésifs thermoconducteurs établissent un contact intime entre les caractères, améliorant le transfert de chaleur et réduisant le risque de points chauds thermiques.

Un autre aspect critique de la gestion de la chaleur dans les appareils électroniques est la capacité à résister aux cycles de température et aux contraintes mécaniques. Les appareils électroniques sont soumis à des conditions de température variables et à des vibrations mécaniques pendant le fonctionnement. Les adhésifs thermoconducteurs sont formulés pour maintenir leur force adhésive et leurs performances thermiques sur une large plage de températures, assurant une dissipation thermique fiable même dans des conditions difficiles.

De plus, les adhésifs thermoconducteurs offrent des propriétés d'isolation électrique, empêchant les courts-circuits électriques entre les composants. Cette caractéristique est cruciale dans les appareils électroniques où plusieurs pièces sont densément emballées et où il existe un risque de contact accidentel entre les éléments conducteurs.

Les adhésifs thermoconducteurs peuvent être appliqués à l'aide de diverses méthodes, notamment la distribution, la sérigraphie ou le pelliculage. Ces adhésifs sont disponibles en différentes viscosités et mécanismes de durcissement, permettant une flexibilité dans le processus de fabrication. Certains adhésifs thermoconducteurs durcissent à température ambiante, tandis que d'autres nécessitent des températures élevées ou une lumière UV. Les fabricants peuvent sélectionner le lien qui convient le mieux à leurs exigences de production spécifiques.

Adhésifs Peel-and-Stick : Facile à utiliser et à appliquer

Les adhésifs pelables et adhésifs ont révolutionné la façon dont nous abordons divers projets et tâches nécessitant des matériaux de liaison. Ces adhésifs sont incroyablement faciles à utiliser et à appliquer, ce qui les rend populaires auprès des professionnels et des bricoleurs. Grâce à leur commodité et à leur polyvalence, les adhésifs pelables et adhésifs sont devenus une solution incontournable pour de nombreuses applications.

L'un des principaux avantages des adhésifs peel-and-stick est leur simplicité. Contrairement aux adhésifs traditionnels qui nécessitent souvent un mélange ou des outils spécialisés, les adhésifs pelables et adhésifs sont pré-appliqués sur un matériau de support, prêts à l'emploi à partir de l'emballage. Cela élimine le besoin d'équipement supplémentaire ou de préparation approfondie, ce qui permet d'économiser du temps et des efforts.

Le processus d'application des adhésifs peel-and-stick est simple et convivial. Tout ce que vous avez à faire est de décoller le papier protecteur pour exposer le côté adhésif et de le presser fermement sur la surface souhaitée. L'adhésif adhère rapidement et en toute sécurité, offrant une adhérence instantanée sans pinces ni temps de séchage. Cela rend les adhésifs pelables et adhésifs idéaux pour les réparations rapides, les installations temporaires ou les projets urgents.

Un autre avantage des adhésifs peel-and-stick est leur polyvalence. Ils sont disponibles sous diverses formes, telles que des rubans, des feuilles ou des points, pour s'adapter à différentes applications et matériaux. Que vous ayez besoin de fixer des objets légers, de monter des décorations ou certains articles lourds, un adhésif pelable et adhésif est adapté à la tâche. Ils adhèrent bien à diverses surfaces, y compris le bois, le métal, le verre, le plastique et le tissu, offrant flexibilité et compatibilité avec différents matériaux.

Les adhésifs peel-and-stick sont également connus pour leur application propre. Contrairement aux adhésifs traditionnels qui peuvent être salissants et nécessiter un nettoyage, les adhésifs pelables et adhésifs ne laissent aucun résidu lorsqu'ils sont correctement appliqués et retirés. Ceci est particulièrement avantageux lorsque vous travaillez sur des surfaces délicates ou finies que vous souhaitez protéger des dommages.

En plus de leur facilité d'utilisation, les adhésifs pelables et adhésifs présentent souvent de fortes capacités de liaison. Les adhésifs sont conçus pour fournir une liaison fiable et durable, garantissant que les éléments attachés restent en place en toute sécurité. Cependant, il est essentiel de choisir le bon type d'adhésif pour votre projet et de suivre les directives du fabricant pour des résultats optimaux.

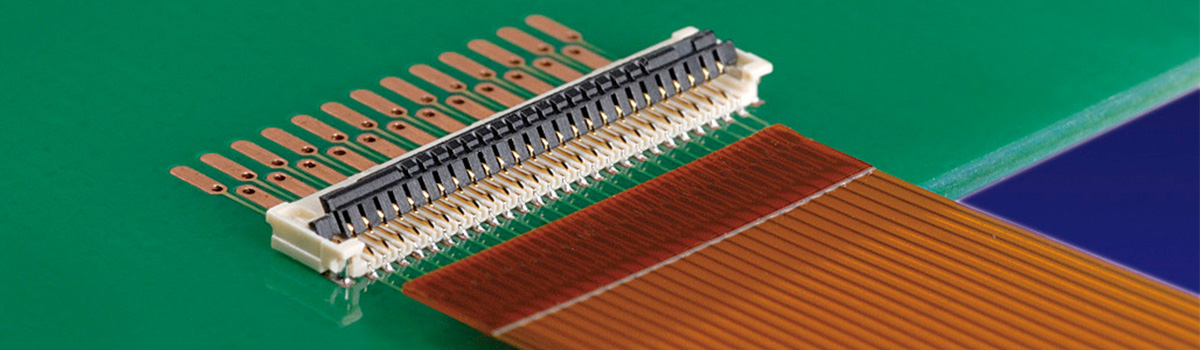

Films adhésifs : amélioration de l'efficacité et de la cohérence

Les films adhésifs sont des matériaux polyvalents qui offrent diverses applications dans diverses industries. Ce sont de fines couches de substances collantes enduites sur un matériau de support, tel que du papier, du plastique ou du tissu. Ces films offrent de nombreux avantages, améliorant l'efficacité et la cohérence dans divers processus. Cet article explorera comment les films adhésifs améliorent l'efficacité et la cohérence dans différentes applications.

L'un des principaux avantages des films adhésifs est leur facilité d'application. Contrairement aux adhésifs traditionnels, qui peuvent nécessiter un mélange ou un équipement spécialisé, les films adhésifs sont prêts à l'emploi. Ils peuvent être facilement découpés dans les formes et tailles souhaitées, ce qui les rend idéaux pour une application rapide et précise. Cela permet d'économiser du temps et des ressources dans les processus de fabrication et d'assemblage, ce qui augmente l'efficacité globale.

De plus, les films adhésifs offrent des performances de collage constantes. Leur épaisseur uniforme et leurs propriétés adhésives contrôlées assurent une adhésion fiable entre différents matériaux. Qu'il s'agisse de joindre deux surfaces, de stratifier des couches ou de fixer des composants, les films adhésifs offrent une force de liaison constante, minimisant le risque de défaillance ou de reprise. Cette cohérence améliore la qualité du produit, réduit les déchets et augmente la productivité.

Les films adhésifs améliorent également l'efficacité grâce à leur compatibilité avec les systèmes d'automatisation. Avec la tendance croissante à l'automatisation dans diverses industries, les films adhésifs sont conçus pour être compatibles avec les processus d'assemblage et d'emballage robotisés. Ils peuvent être facilement intégrés dans des lignes de production automatisées, permettant des opérations de collage à grande vitesse et précises. Cela améliore non seulement l'efficacité, mais réduit également les coûts de main-d'œuvre et les erreurs humaines.

De plus, les films adhésifs offrent une efficacité accrue dans les applications d'étanchéité et de protection. Ils fournissent une barrière contre l'humidité, la poussière et les contaminants, évitant ainsi d'endommager les composants ou les produits sensibles. Qu'il s'agisse de sceller des appareils électroniques, d'emballer des produits alimentaires ou de protéger des surfaces contre la corrosion, les films adhésifs offrent une protection fiable et constante. Cela contribue à la longévité et à la fiabilité des produits, réduisant le besoin d'entretien ou de remplacements fréquents.

De plus, les films adhésifs permettent une personnalisation efficace et une flexibilité de conception. Ils peuvent être adaptés à des exigences spécifiques, telles que différentes forces de liaison, résistance à la température ou propriétés optiques. Cela permet aux fabricants d'optimiser les propriétés adhésives en fonction des besoins de leur application, garantissant ainsi les meilleures performances et la meilleure fiabilité. De plus, les films adhésifs peuvent être facilement imprimés ou décorés, offrant des opportunités de marque et un attrait esthétique.

Adhésifs thermofusibles : collage rapide et durable

Les adhésifs thermofusibles (HMA) sont des adhésifs polyvalents qui offrent des solutions de collage rapides et durables dans diverses industries et applications. Ces adhésifs, ou colle chaude, sont des matériaux thermoplastiques qui sont fondus à l'état liquide et appliqués fondus. Lors du refroidissement, ils se solidifient et créent une liaison solide entre les substrats. Voici un aperçu plus détaillé des caractéristiques, des avantages et des applications des adhésifs thermofusibles.

L'un des avantages critiques des HMA est leur capacité de liaison rapide. Ces adhésifs se liquéfient rapidement lorsqu'ils sont chauffés, permettant une application efficace et rapide. Ils éliminent le besoin d'évaporation de solvant ou de réactions chimiques, contrairement à d'autres types d'adhésifs. La solidification rapide des adhésifs thermofusibles se traduit par des temps d'assemblage et de production plus courts, augmentant la productivité et les économies de coûts.

De plus, les adhésifs thermofusibles offrent une durabilité exceptionnelle dans les joints collés. Ils présentent une excellente résistance à l'humidité, aux produits chimiques et aux variations de température. Cette résilience les rend adaptés aux environnements exigeants et aux applications qui nécessitent une liaison durable et fiable. Les HMA offrent également une flexibilité et une résistance aux chocs, leur permettant de résister aux vibrations et aux chocs sans compromettre l'intégrité de la liaison.

Les HMA trouvent des applications dans diverses industries, notamment l'emballage, le travail du bois, l'automobile, l'électronique, le textile et la construction. Les adhésifs thermofusibles sont largement utilisés dans les emballages pour le scellement des caisses et des cartons, les fermetures inviolables et le collage des étiquettes et des rubans. Ils fournissent des scellés sûrs et inviolables, garantissant l'intégrité du produit et empêchant le vol.

Les applications de travail du bois des HMA comprennent les opérations de placage de chant, de placage et de laminage. La nature à prise rapide des adhésifs thermofusibles facilite les processus de chaîne de montage efficaces. Ils créent des liens solides dans les joints en bois, améliorant l'intégrité structurelle et la longévité des meubles et des armoires.

Les constructeurs automobiles utilisent des adhésifs thermofusibles pour le collage des garnitures intérieures et extérieures, le câblage et l'étanchéité des joints. La durabilité et la résistance à la chaleur de ces adhésifs les rendent idéales pour les applications automobiles, où la performance dans des conditions extrêmes est essentielle.

L'assemblage et la fabrication de composants électroniques utilisent souvent des adhésifs thermofusibles pour le collage des composants, le raccordement des fils et l'encapsulation. Leur capacité à lier des matériaux différents, tels que les plastiques, les métaux et le verre, les rend adaptés à diverses applications électroniques.

Les applications des adhésifs thermofusibles dans l'industrie textile comprennent le laminage de tissus, les ourlets et le collage d'appliqués. Ils permettent un collage précis et propre sans couture, couture ou autre méthode de fixation mécanique.

Dans le secteur de la construction, les HMA sont utilisés pour l'installation de revêtements de sol, de lambris, d'isolation et de collage de carreaux. Leurs caractéristiques de prise rapide facilitent les processus de construction rapides et garantissent une adhérence fiable dans divers matériaux de construction.

Adhésifs sensibles à la pression : assurer une adhérence constante

Les adhésifs sensibles à la pression (PSA) sont des matériaux polyvalents utilisés dans diverses industries, de l'automobile et de l'électronique à l'emballage et aux dispositifs médicaux. Ces adhésifs offrent des avantages uniques tels que la facilité d'application, le collage immédiat et la capacité d'adhérer à une large gamme de surfaces. Cependant, assurer une adhérence constante peut être un défi lorsque vous travaillez avec des PSA. Voici quelques considérations clés pour obtenir une adhérence fiable et constante avec des adhésifs sensibles à la pression.

- Préparation de la surface : Une préparation de surface appropriée est essentielle pour obtenir une adhérence constante avec les PSA. Les surfaces doivent être propres, sèches et exemptes de poussière, d'huile, de graisse et d'humidité. Le nettoyage de la surface avec des solvants ou des nettoyants appropriés et l'utilisation de techniques telles que l'abrasion ou le traitement au plasma peuvent améliorer l'adhérence en augmentant l'énergie de surface et en éliminant les obstacles potentiels au collage.

- Compatibilité des matériaux : il est essentiel de s'assurer que le PSA est compatible avec le matériau du substrat. Certains PSA peuvent présenter une mauvaise adhérence ou des problèmes de compatibilité avec certaines surfaces. Comprendre la composition chimique et les propriétés de l'adhésif et du substrat peut aider à sélectionner l'adhésif approprié pour l'application spécifique, garantissant une adhérence constante.

- Technique d'application : La technique d'application joue un rôle important dans l'obtention d'une adhérence constante. La pression, la température et le temps de séjour pendant l'application peuvent affecter la force de liaison. Il est essentiel de suivre les recommandations du fabricant concernant les paramètres d'application, y compris la bonne pression à appliquer et la plage de température recommandée pour le collage.

- Temps de durcissement : les PSA nécessitent généralement un certain temps pour développer leur pleine force d'adhérence. Ce temps de durcissement ou de « séjour » permet à l'adhésif de s'écouler et de former des liaisons solides avec le substrat. Il est essentiel de laisser un temps de durcissement suffisant avant de soumettre l'assemblage collé à une contrainte ou à une charge. La précipitation du processus peut entraîner une adhérence plus faible ou même une défaillance de l'adhésif.

- Facteurs environnementaux : les conditions environnementales peuvent avoir une incidence sur les performances des PSA. Des facteurs tels que la température, l'humidité et l'exposition aux produits chimiques ou aux rayons UV peuvent affecter les propriétés et les performances d'adhérence de l'adhésif. Comprendre les conditions environnementales spécifiques auxquelles l'adhésif sera exposé et sélectionner un adhésif avec une résistance appropriée à ces facteurs peut aider à assurer une adhérence constante dans le temps.

- Tests et contrôle de la qualité : des tests réguliers et des mesures de contrôle de la qualité sont essentiels pour garantir une adhérence constante. Diverses méthodes de test, telles que l'adhérence au pelage, la résistance au cisaillement et l'adhésivité, peuvent évaluer les performances de l'adhésif. L'établissement de protocoles de test appropriés et la réalisation de contrôles de qualité réguliers pendant la production peuvent aider à identifier rapidement les incohérences ou les problèmes et à assurer une adhérence constante dans le produit final.

- Stockage et durée de conservation : Des conditions de stockage appropriées et le respect des directives de durée de conservation sont essentiels pour maintenir les performances de l'adhésif. Les PSA peuvent se dégrader avec le temps en raison de la chaleur, de la lumière ou de l'exposition à l'air, affectant leurs propriétés adhésives. Le stockage des liaisons dans des environnements contrôlés et leur utilisation pendant leur durée de conservation recommandée peuvent aider à maintenir une adhérence constante.

Techniques de dépose d'adhésif : précision et efficacité

Les techniques de distribution d'adhésif sont cruciales dans diverses industries, garantissant précision et efficacité dans les applications de collage. Que ce soit pour la fabrication, l'assemblage ou les réparations, la méthode de distribution appropriée peut avoir un impact significatif sur la qualité et la fiabilité des liaisons adhésives. Cet article explore les techniques essentielles qui permettent d'obtenir précision et efficacité dans la distribution d'adhésif dans un nombre de mots limité.

- Distribution manuelle : La distribution manuelle d'adhésif est couramment utilisée dans les opérations à petite échelle ou les applications complexes. Cela implique l'utilisation d'appareils portatifs tels que des seringues, des flacons compressibles ou des pinceaux pour appliquer l'adhésif avec précision. Bien que cette méthode offre flexibilité et contrôle, elle dépend des compétences et de la constance de l'opérateur.

- Distribution en temps/pression : La distribution en temps/pression est une technique largement utilisée qui permet une application d'adhésif constante et contrôlée. Il s'agit d'utiliser des distributeurs pneumatiques ou électriques avec des régulateurs de pression et des temporisateurs. En ajustant le temps et la pression de distribution, les opérateurs peuvent contrôler avec précision la quantité d'adhésif appliquée. Cette technique convient aux adhésifs de viscosité moyenne à élevée.

- Jet : Le jet est une technique de distribution qui utilise un flux d'adhésif à grande vitesse pour appliquer des quantités précises et petites d'adhésif sur la surface cible. Il est couramment utilisé dans les applications nécessitant un placement rapide et précis, telles que l'assemblage électronique ou le micro-collage. Les systèmes de projection utilisent un actionnement piézoélectrique ou pneumatique pour créer des gouttelettes d'adhésif contrôlées.

- Distribution par pulvérisation : La distribution par pulvérisation est une technique efficace pour couvrir de grandes surfaces ou obtenir une couverture uniforme. Il s'agit d'atomiser l'adhésif en fines gouttelettes et de les diriger sur la surface à l'aide d'une pression d'air ou d'un pistolet pulvérisateur automatique. La distribution par pulvérisation est couramment utilisée dans les industries de l'automobile, du travail du bois ou de l'emballage, où une couverture rapide et uniforme est requise.

- Distribution robotisée : les systèmes de distribution robotisés offrent des applications d'adhésif précises et reproductibles grâce à l'automatisation programmable. Ils sont équipés de capteurs avancés et de vannes de distribution qui peuvent être programmées pour suivre des motifs et des contours complexes. La distribution robotisée assure la cohérence et la précision, ce qui la rend idéale pour les lignes de production à volume élevé et les processus d'assemblage complexes.

- Film/Swirl Coating : Le film ou le revêtement tourbillonnant est une technique utilisée pour appliquer une couche uniforme d'adhésif sur un substrat. Il s'agit d'utiliser un mécanisme rotatif ou un applicateur pour étaler l'adhésif en un film fin et continu. Cette méthode est couramment utilisée dans les secteurs de l'automobile, de l'aérospatiale et de la construction, où une épaisseur d'adhésif contrôlée est essentielle pour des performances optimales.

Défis de l'application d'adhésif de liaison FPC

L'application d'adhésif de collage FPC (Flexible Printed Circuit) pose plusieurs défis qui doivent être relevés pour un collage réussi et des performances fiables. Ces défis découlent principalement des propriétés et des exigences uniques des FPC. Dans cette réponse, je décrirai quelques-uns des principaux défis rencontrés dans l'application d'adhésif de liaison FPC.

- Compatibilité des substrats : les FPC sont constitués de matériaux flexibles tels que le polyimide, le polyester ou le cuivre fin, avec des caractéristiques de surface différentes de celles des substrats rigides. L'adhésif de liaison doit être compatible avec le matériau FPC pour assurer une bonne adhérence sans provoquer de délaminage ni endommager le substrat.

- Préparation de la surface : Une préparation de surface appropriée est essentielle pour le collage. Les surfaces FPC contiennent souvent des résidus, des huiles ou des contaminants qui peuvent entraver l'adhérence. Le défi consiste à sélectionner la méthode de nettoyage ou le traitement de surface approprié pour éliminer ces impuretés sans compromettre l'intégrité du FPC.

- Contrôle de l'épaisseur de la ligne de liaison : L'obtention d'une épaisseur de ligne de liaison uniforme est essentielle pour des performances fiables. Une épaisseur d'adhésif incohérente peut entraîner des variations de conductivité électrique, de résistance mécanique et de gestion thermique. Assurer un contrôle précis de l'épaisseur de la ligne de liaison peut être difficile en raison de la nature flexible des FPC.

- Gestion thermique : les FPC sont souvent utilisés dans des applications où des variations de température sont attendues. L'adhésif utilisé pour le collage doit avoir une bonne conductivité thermique pour dissiper efficacement la chaleur, en évitant les points chauds localisés qui pourraient endommager le FPC ou ses composants. Atteindre une gestion thermique optimale sans compromettre la flexibilité et les propriétés électriques du FPC est un défi.

- Durcissement de l'adhésif : les adhésifs de collage FPC nécessitent généralement des processus de durcissement tels que la chaleur ou les UV. Le défi consistait à assurer un durcissement uniforme et complet sur toute la ligne de liaison, en particulier dans les conceptions FPC complexes ou densément emballées. Un durcissement inadéquat peut entraîner une adhérence plus forte ou une liaison incomplète, entraînant des problèmes de fiabilité.

- Flexibilité et durabilité : les FPC sont conçus pour être flexibles, et l'adhésif de liaison doit s'adapter à cette flexibilité sans compromettre son intégrité. Le collage doit résister à des flexions, des flexions et des étirements répétés sans se fissurer, se délaminer ou perdre sa force d'adhérence. Trouver un lien qui peut maintenir à la fois la flexibilité et la durabilité peut être difficile.

- Conductivité électrique : les FPC transportent souvent des signaux électriques, ce qui fait de la conductivité électrique une exigence essentielle. L'adhésif de liaison ne doit pas introduire de résistance élevée qui pourrait interférer avec les performances du circuit. Atteindre une bonne conductivité électrique à travers la ligne de liaison tout en garantissant l'intégrité mécanique pose un défi.

- Automatisation des processus : l'automatisation du processus d'application de l'adhésif devient nécessaire dans les industries où le collage FPC est effectué à grande échelle. Le défi réside dans le développement de systèmes automatisés capables d'appliquer systématiquement l'adhésif avec précision et efficacité, en tenant compte des variations de tailles, de formes et de conceptions FPC.

Relever ces défis nécessite une compréhension approfondie des matériaux FPC, des adhésifs de liaison et des exigences spécifiques de l'application. Cela implique souvent une sélection minutieuse des matériaux, une optimisation des processus et des tests pour garantir la compatibilité, les performances et la fiabilité de l'adhésif dans les applications de collage FPC.

Test de fiabilité : évaluation des performances de l'adhésif

Les tests de fiabilité sont une étape cruciale dans l'évaluation des performances des adhésifs. Les adhésifs sont largement utilisés dans diverses industries, notamment l'automobile, l'aérospatiale, l'électronique et la construction, pour lier différents matériaux. La fiabilité des liaisons adhésives est essentielle pour garantir la sécurité, la durabilité et les performances globales du produit final.

Les tests de fiabilité impliquent de soumettre les liaisons adhésives à diverses conditions et facteurs de stress qui simulent des environnements et des scénarios d'utilisation réels. L'objectif est d'évaluer la capacité de l'adhésif à maintenir sa force de liaison et son intégrité dans le temps. Voici quelques aspects clés à prendre en compte lors de l'évaluation des performances de l'adhésif dans les tests de fiabilité :

- Force de liaison : La force de liaison initiale de l'adhésif est évaluée à l'aide de tests standardisés tels que des tests de cisaillement, de pelage ou de traction. Ces tests mesurent la force nécessaire pour rompre la liaison adhésive. Il fournit une base de comparaison avec la force de liaison après exposition à différentes conditions.

- Exposition environnementale : les adhésifs sont souvent exposés à des conditions environnementales difficiles telles que des températures extrêmes, l'humidité, les rayons UV et les produits chimiques. Les tests de fiabilité impliquent de soumettre des échantillons d'adhésif à des tests de vieillissement accéléré qui simulent ces conditions sur une période prolongée. Cela permet d'évaluer la résistance de l'adhésif à la dégradation environnementale et sa capacité à maintenir la force de liaison dans des conditions défavorables.

- Cyclage thermique : les variations de température peuvent provoquer l'expansion et la contraction des matériaux, ce qui peut exercer une pression sur les liaisons adhésives. Les tests de cyclage thermique impliquent de soumettre des échantillons d'adhésif à des cycles de température répétés, des extrêmes bas aux extrêmes, pour évaluer la résistance de l'adhésif aux contraintes thermiques et sa capacité à maintenir l'intégrité de la liaison.

- Contraintes mécaniques : les liaisons adhésives peuvent subir différents types de contraintes mécaniques pendant le service, telles que la tension, la compression, le cisaillement et les vibrations. Les tests de fiabilité impliquent de soumettre des échantillons d'adhésif à des contraintes mécaniques par le biais de tests de fatigue cyclique, d'impact ou de flexion. Ces tests permettent d'évaluer la capacité de l'adhésif à résister au chargement automatique sans rupture de liaison.

- Durabilité et vieillissement : les liaisons adhésives doivent avoir une durabilité à long terme et résister à la dégradation dans le temps. Les tests de fiabilité comprennent des tests de vieillissement à long terme qui simulent la durée de vie prévue du produit. Cela peut impliquer de soumettre des échantillons d'adhésif à une exposition prolongée à des facteurs environnementaux, tels que la température, l'humidité et le rayonnement UV, et d'évaluer périodiquement la force et l'intégrité de la liaison.

- Compatibilité : Les adhésifs doivent être compatibles avec les matériaux qu'ils sont destinés à coller. Les tests de fiabilité consistent à évaluer la compatibilité de l'adhésif avec différents substrats, notamment les métaux, les plastiques, les composites et d'autres matériaux couramment utilisés dans l'industrie. Les tests de compatibilité évaluent la force de liaison de l'adhésif, la résistance à l'interaction chimique et tout effet indésirable sur le substrat.

Les tests de fiabilité fournissent des informations précieuses sur les performances et les limites des adhésifs dans diverses conditions. Il aide les fabricants à sélectionner l'adhésif le plus adapté à leur application et garantit sa fiabilité et sa durabilité dans des scénarios réels. En effectuant des tests de fiabilité rigoureux, les fabricants peuvent atténuer le risque de défaillance de la liaison adhésive, améliorer la qualité des produits et améliorer la satisfaction des clients.

Considérations environnementales dans l'adhésif de liaison FPC

Les adhésifs de collage FPC (Flexible Printed Circuit) jouent un rôle essentiel dans l'assemblage et la fiabilité des appareils électroniques. Alors que la conscience environnementale et la durabilité deviennent de plus en plus importantes, il est essentiel de prendre en compte l'impact écologique de ces adhésifs. Voici quelques considérations environnementales critiques liées aux adhésifs de liaison FPC :

- Toxicité : L'une des principales préoccupations est la toxicité de l'adhésif et de ses constituants. Les adhésifs peuvent contenir des produits chimiques nocifs tels que des composés organiques volatils (COV) ou des polluants atmosphériques dangereux (HAP). Ces substances peuvent avoir des effets néfastes sur la santé humaine et l'environnement. Les fabricants doivent s'efforcer de minimiser ou d'éliminer les produits chimiques toxiques dans leurs formulations adhésives.

- Émissions et qualité de l'air : Au cours des processus de fabrication et d'application, les adhésifs de collage FPC peuvent libérer des COV et d'autres polluants atmosphériques dans l'atmosphère. Ces émissions contribuent à la pollution de l'air et peuvent nuire à la qualité de l'air. Les fabricants d'adhésifs soucieux de l'environnement visent à réduire ces émissions en formulant des adhésifs à faible ou à zéro COV.

- Consommation d'énergie : La production d'adhésifs de collage FPC nécessite de l'énergie, qui provient souvent de sources non renouvelables. Pour minimiser l'impact environnemental, les fabricants doivent mettre en œuvre des processus économes en énergie et explorer l'utilisation de sources d'énergie renouvelables.

- Génération de déchets : les processus d'application d'adhésif peuvent générer des déchets, y compris un excès de matériau adhésif, d'emballage et de matériaux de nettoyage. Des pratiques appropriées de gestion des déchets, telles que le recyclage ou la réutilisation des déchets dans la mesure du possible, doivent être suivies. De plus, les fabricants devraient explorer le développement d'adhésifs ayant une durée de conservation plus longue afin de réduire les déchets de produits périmés ou inutilisés.

- Considérations de fin de vie : L'élimination des appareils électroniques contenant des adhésifs de liaison FPC est une préoccupation environnementale importante. Les adhésifs qui ne sont pas facilement dégradables ou qui contiennent des composants dangereux peuvent contribuer à la pollution lorsque les appareils sont jetés. Les fabricants d'adhésifs doivent s'efforcer de développer des produits respectueux de l'environnement compatibles avec les processus de recyclage ou d'élimination, tels que des adhésifs qui peuvent être facilement séparés des circuits imprimés lors du recyclage.

- Durabilité et initiatives vertes : les fabricants d'adhésifs doivent intégrer la durabilité dans leurs pratiques commerciales. Cela peut inclure l'utilisation de matières premières renouvelables, la mise en œuvre de processus de fabrication respectueux de l'environnement et le respect de normes et de certifications environnementales reconnues. De plus, les entreprises peuvent participer à des initiatives vertes, telles que des programmes de reprise de produits ou des partenariats avec des installations de recyclage.

- Analyse du cycle de vie : La réalisation d'une analyse complète du cycle de vie (ACV) des adhésifs de collage FPC est cruciale pour comprendre leur impact environnemental, de l'extraction des matières premières à leur élimination. Les ACV aident à identifier les domaines où des améliorations peuvent être apportées, telles que la réduction des émissions de gaz à effet de serre, la minimisation de la consommation de ressources et l'amélioration de la recyclabilité.

Tendances et innovations dans l'adhésif de liaison FPC

Les adhésifs de liaison FPC (Flexible Printed Circuit) évoluent constamment, poussés par la demande de performances supérieures, de miniaturisation et de fiabilité améliorée dans les appareils électroniques. Voici quelques tendances et innovations notables dans les adhésifs de liaison FPC :

- Miniaturisation et minceur : à mesure que les appareils électroniques deviennent de plus en plus petits, il existe un besoin croissant d'adhésifs de liaison FPC pour répondre à ces exigences de facteur de forme. Les fabricants développent des adhésifs ultra-fins et à profil bas qui offrent une liaison solide tout en minimisant l'épaisseur globale de l'assemblage.

- Résistance aux hautes températures : De nombreux appareils électroniques, en particulier ceux des applications automobiles, aérospatiales et industrielles, fonctionnent dans des environnements à haute température. Des adhésifs de liaison FPC avec une résistance à la chaleur améliorée sont en cours de développement pour assurer des performances fiables dans des conditions de température extrêmes, empêchant le délaminage ou la rupture de liaison.

- Durcissement à basse pression : Les processus traditionnels de durcissement des adhésifs nécessitent souvent des températures élevées ou de longs temps de durcissement, ce qui peut être difficile pour les composants sensibles à la chaleur ou les substrats délicats. Les innovations dans les techniques à basse pression, telles que les adhésifs durcissant aux UV ou à l'humidité, offrent des options de durcissement plus douces, permettant une compatibilité avec les composants et les substrats sensibles à la température.

- Adhésifs conducteurs : La demande d'adhésifs de liaison FPC à conductivité électrique augmente dans les applications qui nécessitent des connexions électriques entre les éléments de circuit. Les adhésifs conducteurs éliminent le besoin de différents processus de soudure, permettant un assemblage plus rapide et réduisant le risque de dommages thermiques aux composants sensibles.

- Flexibilité et durabilité améliorées : La flexibilité et la durabilité sont essentielles pour que les adhésifs de collage FPC résistent à la flexion, à la torsion et aux vibrations dans les appareils électroniques flexibles. Les progrès de la chimie des polymères et des techniques de formulation se traduisent par des adhésifs avec une flexibilité, un allongement et une résistance aux contraintes mécaniques améliorés, garantissant une liaison fiable dans des environnements dynamiques.

- Respect de l'environnement : les considérations environnementales, y compris l'utilisation de matières premières durables et la réduction des substances toxiques, deviennent de plus en plus importantes dans le développement des adhésifs. Les fabricants explorent les matériaux biosourcés et renouvelables comme alternatives aux ingrédients à base de pétrole. De plus, des processus de fabrication respectueux de l'environnement et des formulations d'adhésifs recyclables sont en cours de développement pour minimiser l'impact environnemental.

- Distribution et application améliorées : Une application efficace et précise de l'adhésif est cruciale pour obtenir des liaisons cohérentes et fiables. Les innovations dans les technologies de distribution, telles que les systèmes de distribution automatisés et les méthodes de projection, permettent un dépôt contrôlé et précis des adhésifs, même dans les conceptions FPC complexes avec des composants de pas délicats.

- Technologie de film adhésif : Les films adhésifs gagnent en popularité dans le collage FPC en raison de leur facilité de manipulation et de leur placement précis. Ces films préformés offrent une épaisseur d'adhésif uniforme, d'excellentes propriétés de mouillage et des processus d'assemblage simplifiés. Les fabricants améliorent continuellement les formulations de films adhésifs pour améliorer leurs performances de collage et leur compatibilité avec divers substrats.

- Améliorations de la fiabilité : pour garantir une fiabilité à long terme, les adhésifs de liaison FPC sont en cours de développement avec une résistance améliorée à des facteurs tels que l'humidité, les produits chimiques et le vieillissement. Ces adhésifs sont soumis à des tests rigoureux pour évaluer leurs performances dans des conditions environnementales difficiles, garantissant une fonctionnalité et une intégrité de liaison constantes tout au long de la durée de vie du produit.

- Personnalisation et solutions spécifiques aux applications : les adhésifs de collage FPC sont adaptés pour répondre aux exigences spécifiques de différentes applications, telles que l'automobile, l'électronique grand public, les dispositifs médicaux et la technologie portable. Les fabricants collaborent étroitement avec les concepteurs et les fabricants d'appareils pour développer des solutions adhésives personnalisées qui répondent aux défis et aux exigences de performance uniques de chaque application.

Domaines d'application : électronique grand public, automobile, dispositifs médicaux, etc.

Électronique grand public: L'électronique grand public englobe une large gamme de produits conçus pour un usage personnel et de divertissement. Ceux-ci incluent les smartphones, les tablettes, les ordinateurs portables, les consoles de jeu, les téléviseurs intelligents, les appareils domestiques intelligents, les appareils portables, etc. L'application de l'électronique grand public a révolutionné la façon dont les gens communiquent, travaillent et se divertissent. Les progrès technologiques ont rendu l'électronique grand public plus puissante, compacte et abordable, offrant aux utilisateurs une connectivité transparente, des expériences immersives et une commodité.

Automobile: L'industrie automobile a connu des avancées significatives ces dernières années, principalement grâce à l'intégration des technologies. Des véhicules électriques (VE) aux systèmes de conduite autonome, les applications automobiles ont transformé notre façon de voyager. Les voitures électriques gagnent en popularité en raison de leur nature écologique et de la réduction des émissions de carbone. De plus, les constructeurs automobiles intègrent des fonctionnalités innovantes telles que les systèmes avancés d'assistance à la conduite (ADAS), la connectivité, les systèmes d'infodivertissement et la télématique pour améliorer l'expérience de conduite, améliorer la sécurité et permettre une gestion efficace des véhicules.

Équipement médical: Les dispositifs médicaux ont joué un rôle crucial dans le diagnostic, la surveillance et le traitement de diverses conditions médicales. Ils vont des appareils simples comme les thermomètres et les tensiomètres aux équipements avancés comme les appareils IRM et les systèmes chirurgicaux robotisés. Les dispositifs médicaux permettent aux professionnels de la santé de fournir des diagnostics précis, d'effectuer des procédures peu invasives et de surveiller la santé des patients à distance. Ils ont révolutionné le secteur de la santé, améliorant les résultats des patients, réduisant les séjours à l'hôpital et améliorant la qualité globale des soins.

Internet des objets (IoT): L'Internet des objets (IoT) est un réseau d'appareils interconnectés intégrant des capteurs, des logiciels et des capacités de connectivité. Il permet l'échange de données et la communication entre les appareils, conduisant à l'automatisation, à l'analyse des données et à l'amélioration de la prise de décision. L'IoT a des applications dans diverses industries, notamment la santé, l'agriculture, la fabrication et l'énergie. Dans le domaine de la santé, les appareils IoT peuvent surveiller les signes vitaux des patients, suivre l'observance des médicaments et permettre la surveillance à distance des patients. Les appareils IoT peuvent optimiser l'irrigation, surveiller les conditions du sol et améliorer la gestion des cultures dans l'agriculture. L'IoT a le potentiel de révolutionner les industries en les rendant plus efficaces, durables et axées sur les données.

L'automatisation industrielle: L'automatisation industrielle consiste à utiliser la technologie et les systèmes de contrôle pour automatiser les processus et les tâches industriels. Cela comprend la robotique, les systèmes de vision industrielle, les capteurs et les contrôleurs logiques programmables (PLC). L'automatisation industrielle améliore la productivité, améliore la sécurité, réduit les coûts d'exploitation et trouve des applications dans la fabrication, la logistique, l'énergie et d'autres secteurs. Grâce à l'intégration de l'intelligence artificielle (IA) et de l'apprentissage automatique (ML), l'automatisation industrielle peut optimiser les processus, détecter les anomalies et permettre une maintenance prédictive, améliorant ainsi l'efficacité et réduisant les temps d'arrêt.

Perspectives et opportunités futures

L'adhésif de liaison FPC (Flexible Printed Circuit) est un composant essentiel dans la fabrication d'appareils électroniques. Il est crucial pour assurer des connexions fiables et robustes entre les circuits flexibles et les autres pièces. Alors que nous nous tournons vers l'avenir, plusieurs perspectives et opportunités pour l'adhésif de collage FPC méritent d'être envisagées.

- Progrès dans l'électronique flexible : le domaine de l'électronique flexible évolue rapidement, avec une demande croissante d'écrans flexibles, d'appareils portables et de textiles intelligents. Les adhésifs de liaison FPC continueront d'être de premier ordre pour permettre l'assemblage et l'interconnexion de circuits flexibles dans ces applications innovantes.

- Miniaturisation et dispositifs plus minces : à mesure que l'électronique grand public devient de plus en plus compacte et mince, des solutions d'interconnexion plus minces et plus flexibles sont primordiales. Les adhésifs de liaison FPC peuvent faciliter l'assemblage de circuits flexibles ultra-fins, créant des dispositifs plus élégants et plus légers.

- Performances de collage améliorées : les fabricants recherchent en permanence des solutions adhésives qui offrent des performances de collage supérieures, telles qu'une résistance au cisaillement élevée, une excellente conductivité électrique et une stabilité thermique. Les futurs adhésifs de collage FPC incorporeront probablement des matériaux et des formulations avancés pour répondre à ces exigences exigeantes.

- Intégration avec les processus de fabrication avancés : les technologies de fabrication émergentes telles que l'impression 3D, le traitement rouleau à rouleau et l'intégration hybride ouvrent de nouvelles possibilités pour la production de circuits flexibles. Les adhésifs de collage FPC doivent s'adapter et être compatibles avec ces procédés de fabrication, offrant une adhérence et une fiabilité optimisées.

- Électronique hybride flexible (FHE) : FHE combine l'électronique rigide traditionnelle avec des composants adaptables, créant des dispositifs avec des facteurs de forme et des fonctionnalités uniques. Les adhésifs de liaison FPC joueront un rôle déterminant dans l'assemblage de ces systèmes hybrides, reliant de manière transparente les éléments flexibles et rigides.

- Durabilité et considérations environnementales : L'accent croissant mis sur la durabilité et la responsabilité environnementale présente une opportunité de développer des adhésifs de collage FPC respectueux de l'environnement. Les formulations futures pourraient incorporer des matériaux renouvelables ou recyclables, réduisant ainsi l'impact environnemental des déchets électroniques.

- Intégration de fonctionnalités intelligentes : avec l'essor de l'Internet des objets (IoT) et des appareils interconnectés, les adhésifs de collage FPC peuvent potentiellement intégrer des fonctionnalités intelligentes telles que des capteurs intégrés, des capacités d'auto-réparation ou des propriétés de gestion thermique. Ces avancées amélioreraient la fonctionnalité et la fiabilité des appareils électroniques.

- Applications médicales et de soins de santé : Le domaine médical connaît une augmentation des dispositifs portables, des capteurs implantables et des technologies de soins de santé intelligents. Les adhésifs de collage FPC qui sont biocompatibles, stérilisables et capables d'adhérer à divers substrats trouveront des applications importantes dans ce domaine.

- Industries automobile et aérospatiale : Les secteurs automobile et aérospatial adoptent de plus en plus des circuits flexibles pour leurs avantages de légèreté et d'économie d'espace. Les adhésifs de collage FPC capables de résister à des températures extrêmes, des vibrations et des contraintes mécaniques seront très demandés pour ces environnements exigeants.

- Recherche et développement : La poursuite des efforts de recherche et de développement dans les adhésifs de liaison FPC conduira à de nouvelles avancées. Les innovations dans les chimies adhésives, les techniques de fabrication et l'optimisation des processus feront avancer l'industrie, permettant de nouvelles applications et des performances améliorées.

Importance de la collaboration dans l'avancement de la technologie des adhésifs de liaison FPC

La collaboration est essentielle pour faire progresser la technologie des adhésifs de liaison FPC (Flexible Printed Circuit). Il permet l'échange de connaissances, de ressources et d'expertise entre les différentes parties prenantes, conduisant à une innovation et à des progrès accélérés. Voici les principales raisons soulignant l'importance de la collaboration pour faire progresser la technologie des adhésifs de liaison FPC :

- Expertise interdisciplinaire : la technologie des adhésifs de liaison FPC implique divers domaines, notamment la science des matériaux, la chimie, la fabrication électronique et l'ingénierie. La collaboration rassemble des experts de ces divers domaines, favorisant les approches interdisciplinaires de la résolution de problèmes. En combinant leurs connaissances et leurs perspectives, les chercheurs et les professionnels de l'industrie peuvent relever des défis complexes et développer de nouvelles solutions plus efficacement.

- Partage des connaissances : la collaboration facilite le partage d'informations, les résultats de la recherche et les meilleures pratiques entre différentes entités. Les fabricants, les fournisseurs, les chercheurs et les institutions universitaires peuvent collaborer pour diffuser des informations précieuses et des connaissances techniques sur la technologie des adhésifs de liaison FPC. Ces connaissances partagées permettent d'éviter les efforts redondants, favorisent la normalisation et accélèrent le développement global.

- Accès aux ressources : Les efforts de collaboration permettent d'accéder à un plus large éventail de ressources, y compris le financement, l'équipement, les installations et le matériel. Le partenariat avec des organisations, des instituts de recherche ou des agences gouvernementales peut donner accès à des ressources spécialisées qui peuvent ne pas être disponibles individuellement. Cet accès permet une expérimentation, des tests et un prototypage plus approfondis, conduisant à des formulations d'adhésifs de liaison FPC et à des processus de fabrication améliorés.

- Innovation accélérée : la collaboration favorise un environnement d'innovation ouverte et de créativité. En réunissant diverses perspectives et expertises, de nouvelles idées et concepts peuvent émerger, repoussant les limites de la technologie des adhésifs de liaison FPC. Les projets collaboratifs peuvent également tirer parti des forces de chaque partenaire, en combinant leurs capacités et ressources uniques pour développer des solutions innovantes à un rythme accéléré.

- Aperçu du marché et tendances de l'industrie : la collaboration avec des partenaires de l'industrie et des utilisateurs finaux fournit des informations précieuses sur les demandes du marché, les tendances émergentes et les exigences des clients. Cette compréhension aide à aligner le développement de la technologie des adhésifs de liaison FPC sur les besoins changeants de l'industrie. Les efforts de collaboration permettent une rétroaction et une validation précoces, garantissant que les solutions développées sont pratiques, pertinentes et commercialement viables.

- Assurance qualité et normalisation : la collaboration facilite la mise en place de mesures d'assurance qualité et de normes industrielles pour la technologie des adhésifs de liaison FPC. Le partenariat avec les organismes de normalisation et les organismes de réglementation garantit que les adhésifs développés répondent aux exigences de sécurité, de fiabilité et de performance. La collaboration permet également de partager des méthodologies de test et des protocoles de validation, conduisant à des processus de liaison plus cohérents et standardisés.

- Validation et application dans le monde réel : la collaboration avec les utilisateurs finaux, les fabricants et les intégrateurs de systèmes permet la confirmation de la technologie des adhésifs de liaison FPC dans les applications du monde réel. En travaillant ensemble, les fabricants d'adhésifs peuvent obtenir des informations précieuses sur les performances, la convivialité et la fabricabilité. Cette boucle de rétroaction permet d'affiner et d'améliorer les formulations d'adhésifs, garantissant leur adéquation à diverses applications et environnements.

- Atténuation des risques : la collaboration répartit les risques associés aux efforts de recherche et de développement. Les partenaires peuvent collectivement relever les défis et atténuer les risques individuels en mettant en commun leurs ressources et leur expertise. La collaboration permet également le partage de la propriété intellectuelle et des droits de brevet, favorisant un environnement plus coopératif et moins concurrentiel.

Conclusion

L'adhésif de liaison FPC est essentiel pour permettre la flexibilité et la fiabilité des appareils électroniques. La capacité de ces adhésifs à fournir de fortes capacités de liaison, une isolation électrique et une protection contre les facteurs environnementaux tout en garantissant la flexibilité et la durabilité des cartes FPC est cruciale dans la fabrication et l'assemblage de divers appareils électroniques. À mesure que la technologie progresse, le développement de solutions adhésives innovantes et la collaboration entre les fabricants, les chercheurs et les utilisateurs finaux seront essentiels pour répondre aux demandes et aux défis croissants de l'industrie électronique. En exploitant le potentiel de l'adhésif de liaison FPC, nous pouvons ouvrir la voie à des appareils électroniques encore plus flexibles, durables et fiables qui alimentent notre monde moderne.