Adhésif semi-conducteur

L'adhésif semi-conducteur est un composant essentiel dans la fabrication et l'assemblage de dispositifs semi-conducteurs, tels que les microprocesseurs, les puces mémoire et d'autres circuits intégrés. Ces adhésifs offrent des capacités de collage robustes et fiables et une protection contre les facteurs environnementaux et les contraintes thermiques. Avec la demande croissante de dispositifs à semi-conducteurs plus petits, plus rapides et plus complexes, les solutions adhésives hautes performances et fiables sont devenues plus essentielles que jamais. Cet article explore les différents types, applications et défis des adhésifs à semi-conducteurs, en soulignant leur rôle crucial dans la miniaturisation et la haute performance des dispositifs à semi-conducteurs.

Types d'adhésifs semi-conducteurs

Les adhésifs semi-conducteurs jouent un rôle crucial dans les processus de fabrication et d'assemblage des appareils électroniques. Ces adhésifs sont conçus pour fournir une liaison robuste et fiable entre divers composants dans des dispositifs à semi-conducteurs, tels que des puces, des substrats et des boîtiers. Ils peuvent résister à des conditions environnementales difficiles, à des cycles thermiques et à des contraintes mécaniques. Plusieurs types d'adhésifs semi-conducteurs sont disponibles sur le marché, chacun avec des propriétés et des applications uniques. Explorons quelques-uns des adhésifs semi-conducteurs couramment utilisés :

- Adhésifs époxy : Les adhésifs à base d'époxy sont largement utilisés dans les applications de semi-conducteurs en raison de leur excellente force de liaison, de leur haute résistance chimique et de leurs bonnes propriétés d'isolation électrique. Ils offrent une forte adhérence à divers matériaux, y compris les métaux, la céramique et les plastiques. Les adhésifs époxy polymérisent à température ambiante ou sous chaleur, formant une liaison rigide et durable.

- Adhésifs à base de silicone : Les adhésifs à base de silicone sont connus pour leur flexibilité, leur stabilité thermique et leur résistance aux températures extrêmes. Selon la formulation, ils peuvent supporter une large plage de températures allant de -50°C à 200°C voire plus. Les adhésifs à base de silicone présentent d'excellentes propriétés d'isolation électrique et sont couramment utilisés dans des applications où la gestion thermique est cruciale, telles que les appareils électroniques de puissance.

- Adhésifs acryliques : Les adhésifs acryliques offrent un durcissement rapide, une force de liaison élevée et une bonne résistance à la température et à l'humidité. Ils sont connus pour leur polyvalence et peuvent se lier à divers substrats, notamment les métaux, les plastiques et le verre. Les adhésifs acryliques, tels que l'électronique automobile et l'assemblage de LED, sont souvent utilisés dans des applications nécessitant une résistance et une durabilité élevées.

- Adhésifs polyuréthanes : Les adhésifs à base de polyuréthane offrent un équilibre entre flexibilité et résistance. Ils offrent une bonne adhérence à divers matériaux, y compris les métaux, les plastiques et le verre. Les adhésifs polyuréthanes sont résistants aux chocs, aux vibrations et aux cycles thermiques, ce qui les rend adaptés aux applications impliquant des contraintes mécaniques, telles que l'électronique automobile et aérospatiale.

- Adhésifs conducteurs : Les adhésifs conducteurs sont formulés avec des charges conductrices, telles que l'argent, le cuivre ou le carbone, pour permettre la conductivité électrique dans les joints collés. Ils sont couramment utilisés pour la fixation de puces, la liaison flip-chip et les composants d'interconnexion des appareils électroniques. Les adhésifs conducteurs offrent une faible résistance et une excellente adhérence, assurant des connexions électriques fiables.

- Adhésifs de sous-remplissage : Les adhésifs de sous-remplissage sont conçus explicitement pour les applications flip-chip, où la puce est montée à l'envers sur un substrat. Ces adhésifs coulent sous la puce pendant le durcissement, remplissant les espaces entre la puce et le substrat. Les adhésifs de sous-remplissage fournissent un support mécanique, améliorent la conductivité thermique et empêchent les défaillances des joints de soudure causées par les contraintes thermiques.

- Adhésifs durcissables aux UV : Les adhésifs durcissables aux UV durcissent rapidement lorsqu'ils sont exposés à la lumière ultraviolette. Ils offrent une force de liaison élevée, une clarté optique et une résistance chimique. Les adhésifs durcissables aux UV sont souvent utilisés dans des applications nécessitant un traitement rapide et un collage de précision, telles que l'assemblage d'écrans, les fibres optiques et les dispositifs optoélectroniques.

Adhésifs époxy : le choix le plus courant

Les adhésifs époxy sont largement reconnus comme l'un des types les plus courants et les plus polyvalents. Ils sont largement utilisés dans diverses industries et applications en raison de leur force de liaison, de leur durabilité et de leur polyvalence exceptionnelles. Ici, nous allons explorer pourquoi les adhésifs époxy sont le choix le plus courant dans un nombre limité de mots.

- Force de liaison : Les adhésifs époxy offrent une force de liaison exceptionnelle, ce qui les rend adaptés à divers matériaux. Qu'il s'agisse de métaux, de plastiques, de céramiques, de bois ou de composites, les adhésifs époxy offrent des liaisons solides et fiables, assurant la longévité et la stabilité des pièces assemblées.

- Polyvalence : Les adhésifs époxy présentent une excellente polyvalence dans leurs méthodes d'application et leurs options de durcissement. Ils sont disponibles sous différentes formes, telles que des systèmes en une partie ou en deux parties, permettant une flexibilité dans leur utilisation. De plus, les adhésifs époxy peuvent durcir à température ambiante ou avec de la chaleur, selon les exigences spécifiques de l'application.

- Résistance chimique : les adhésifs époxy possèdent une résistance chimique exceptionnelle, ce qui les rend idéaux pour les applications où l'exposition à des produits chimiques agressifs ou à des solvants est un problème. Ils conservent leur intégrité structurelle même lorsqu'ils sont exposés à divers produits chimiques, huiles, carburants et acides, garantissant la durabilité des assemblages collés.

- Résistance à la température : les adhésifs époxy peuvent résister à une large plage de températures, ce qui les rend adaptés aux applications nécessitant une résistance aux températures élevées ou basses. Que ce soit dans les industries automobile, aérospatiale ou électronique, les adhésifs époxy offrent une liaison fiable même à des températures extrêmes.

- Capacité de remplissage des espaces : un autre avantage des adhésifs époxy est leur capacité à combler les espaces et les irrégularités entre les surfaces de contact. Cette caractéristique assure une liaison solide même lorsque les surfaces de contact ne sont pas parfaitement adaptées, offrant une meilleure intégrité structurelle aux pièces jointes.

- Propriétés mécaniques : Les adhésifs époxy offrent d'excellentes propriétés mécaniques, telles qu'une résistance élevée à la traction et au cisaillement et une bonne résistance aux chocs. Ces propriétés les rendent adaptés aux applications porteuses, où l'adhésif doit résister à des contraintes ou à des chocs importants sans compromettre la force de liaison.

- Isolation électrique : les adhésifs époxy présentent d'excellentes propriétés d'isolation électrique, ce qui les rend populaires dans les applications électroniques et électriques. Ils assurent une isolation efficace, protégeant les composants électroniques sensibles des courants électriques ou des courts-circuits.

- Facilité d'utilisation : Les adhésifs époxy sont relativement faciles à utiliser et à appliquer. Ils peuvent être distribués avec précision, permettant une application contrôlée et minimisant le gaspillage. De plus, les adhésifs époxy ont un temps ouvert long, offrant un temps de travail suffisant pour assembler les pièces avant que l'adhésif ne prenne.

Adhésifs conducteurs : permettre la connectivité électrique

Les adhésifs conducteurs sont un type spécialisé de matériau adhésif doté à la fois de propriétés adhésives et conductrices. Ils sont conçus pour permettre la connectivité électrique dans diverses applications où les méthodes de soudage traditionnelles peuvent ne pas être réalisables ou souhaitables. Ces adhésifs offrent de nombreux avantages, notamment la facilité d'utilisation, le respect de l'environnement et la polyvalence.

L'un des principaux avantages des adhésifs conducteurs est leur facilité d'utilisation. Contrairement à la soudure, qui nécessite de la chaleur et peut être complexe, les adhésifs conducteurs peuvent être appliqués simplement en distribuant ou en étalant l'adhésif sur les surfaces souhaitées. Cela les rend adaptés à un large éventail d'utilisateurs, des professionnels aux amateurs et élimine le besoin d'équipement spécialisé.

Le respect de l'environnement est un autre avantage des adhésifs conducteurs. Contrairement à la soudure, qui implique généralement des soudures à base de plomb, les adhésifs conducteurs peuvent être formulés avec des matériaux non toxiques. Cela les rend plus respectueux de l'environnement et plus sûrs à manipuler, réduisant ainsi les risques pour la santé des utilisateurs. De plus, l'absence de plomb rend ces adhésifs conformes aux réglementations limitant l'utilisation de substances dangereuses.

Les adhésifs conducteurs offrent également une polyvalence dans les matériaux qu'ils peuvent lier ensemble. Ils peuvent joindre des matériaux conducteurs comme les métaux et des matériaux non conducteurs comme les plastiques, la céramique et le verre. Cette large compatibilité permet de créer des assemblages multi-matériaux avec une connectivité électrique intégrée, ouvrant de nouvelles possibilités de conception dans diverses industries.

La conductivité de ces adhésifs est obtenue en incluant des charges conductrices, telles que des particules d'argent ou de carbone, dans la matrice adhésive. Ces charges forment des voies conductrices qui permettent la circulation du courant électrique à travers les surfaces collées. Le choix du matériau de remplissage et de la concentration peut être adapté pour répondre aux exigences de conductivité spécifiques, permettant un réglage fin des propriétés électriques de l'adhésif.

Les applications des adhésifs conducteurs sont très répandues. Ils sont couramment utilisés dans l'industrie électronique pour coller des composants, remplacer ou compléter les processus de brasage. Les adhésifs conducteurs sont particulièrement avantageux pour assembler des composants électroniques délicats qui ne peuvent pas supporter les températures élevées associées à la soudure. Ils sont également utilisés pour fabriquer des circuits flexibles, des étiquettes RFID et des écrans tactiles, où leur capacité à se lier à divers substrats est avantageuse.

Dans l'industrie automobile, les adhésifs conducteurs assemblent des capteurs, des unités de commande et des systèmes d'éclairage. Leurs capacités de liaison non mécaniques réduisent les points de concentration de contraintes, améliorant la fiabilité et la longévité des connexions électriques. De plus, les adhésifs conducteurs permettent de réduire le poids des véhicules en éliminant le besoin de connecteurs en métal lourd.

Au-delà des applications électroniques et automobiles, les adhésifs conducteurs trouvent une utilisation dans les dispositifs médicaux, les composants aérospatiaux et même les produits de consommation comme l'électronique portable. Leur polyvalence, leur facilité d'utilisation et leurs avantages environnementaux les rendent attrayants pour les concepteurs et les ingénieurs industriels.

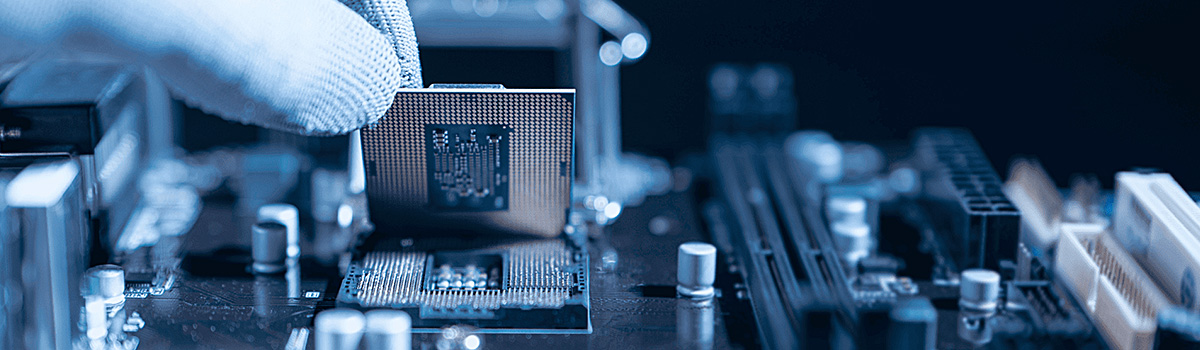

Adhésifs de fixation de matrice : collage de puces semi-conductrices à des substrats

Les adhésifs de fixation de puce jouent un rôle crucial dans l'industrie des semi-conducteurs en fournissant une méthode fiable et efficace pour coller les puces semi-conductrices aux substrats. Ces adhésifs servent d'interface entre la puce et le substrat, assurant une connexion sûre et électriquement conductrice.

La fonction principale des adhésifs attachés aux matrices est de fournir un support mécanique et une connectivité électrique entre la puce et le substrat. Ils doivent posséder d'excellentes propriétés d'adhérence pour garantir que la puce reste solidement fixée au substrat dans diverses conditions de fonctionnement, y compris les cycles thermiques, les contraintes mécaniques et l'exposition environnementale.

Une exigence critique pour les adhésifs de fixation est leur capacité à résister à des températures élevées. Pendant les processus d'assemblage de puces tels que la soudure par refusion ou la liaison par thermocompression, l'adhésif doit conserver son intégrité et sa force d'adhérence. En règle générale, les adhésifs de fixation sont conçus pour résister à des températures supérieures à 200 °C, ce qui garantit la fiabilité de la liaison.

Les adhésifs de fixation de matrice sont généralement classés en adhésifs à base d'époxy et à base de soudure. Les adhésifs à base d'époxy sont des matériaux thermodurcissables qui durcissent lorsqu'ils sont exposés à la chaleur. Ils offrent une excellente adhérence, une conductivité thermique élevée et une isolation électrique. D'autre part, les adhésifs à base de soudure sont constitués d'un alliage métallique qui fond pendant le processus de collage. Ils fournissent un chemin électrique à faible résistance et une conductivité thermique élevée, ce qui les rend adaptés aux applications de dissipation de puissance élevée.

Le choix de l'adhésif attaché à la matrice dépend de plusieurs facteurs, notamment l'application spécifique, les conditions de fonctionnement et le matériau du substrat. L'adhésif doit être compatible avec les matériaux sur lesquels il sera collé, garantissant une bonne adhérence et évitant toute interaction indésirable. L'adhésif doit également avoir de bonnes caractéristiques de distribution et d'écoulement pour faciliter la liaison et minimiser les vides ou les espaces entre la puce et le substrat.

Pour obtenir une liaison fiable, la préparation de la surface est essentielle. Les surfaces du substrat et des puces doivent être soigneusement nettoyées pour éliminer les contaminants, les oxydes et autres impuretés qui entravent l'adhérence. Des techniques de traitement de surface telles que le nettoyage au plasma, la gravure chimique ou le nettoyage par ultrasons sont couramment utilisées pour améliorer les performances de collage de l'adhésif.

Une fois l'adhésif de fixation de matrice appliqué, la puce est soigneusement positionnée et alignée sur le substrat. La pression ou la chaleur peuvent être utilisées pour assurer un mouillage et un contact appropriés entre l'adhésif et les surfaces à coller. L'adhésif est ensuite durci ou solidifié, complétant le processus de collage.

Adhésifs de sous-remplissage : protection contre le stress thermique

Les adhésifs de remplissage sont des matériaux essentiels utilisés dans les emballages électroniques pour protéger contre les contraintes thermiques. Ils apportent un renfort mécanique et améliorent la fiabilité des appareils électroniques en minimisant l'impact des cyclages thermiques et des chocs mécaniques.

La contrainte thermique est une préoccupation importante dans les assemblages électroniques en raison de l'inadéquation des coefficients de dilatation thermique (CTE) entre les différents matériaux. Lorsqu'un appareil subit des fluctuations de température, les matériaux se dilatent et se contractent à des vitesses différentes, développant des contraintes qui peuvent échouer. Les adhésifs de sous-remplissage aident à atténuer ce problème en agissant comme un tampon entre la puce et le substrat, absorbant et répartissant la contrainte causée par le cycle thermique.

La fonction principale des adhésifs de sous-remplissage est de renforcer les joints de soudure qui relient la puce de circuit intégré (CI) au substrat. Lors de la fabrication, la puce est montée sur le substrat à l'aide de soudure, ce qui crée une liaison entre les deux composants. Cependant, le décalage CTE entre la puce et le substrat peut provoquer des concentrations de contraintes au niveau des joints de soudure. Des adhésifs de sous-remplissage sont injectés dans l'espace entre la puce et le substrat, remplissant les vides et formant une couche robuste et élastique. Cette couche réduit la concentration des contraintes, améliorant l'intégrité mécanique globale de l'assemblage.

Les adhésifs de remplissage offrent également une excellente conductivité thermique, essentielle pour dissiper la chaleur générée par les composants électroniques. Une dissipation thermique efficace est essentielle pour éviter la surchauffe et maintenir les performances et la longévité de l'appareil. En facilitant le transfert de chaleur de la puce au substrat, les adhésifs de sous-remplissage aident à maintenir une température de fonctionnement stable et empêchent les contraintes thermiques d'endommager le circuit intégré.

De plus, les adhésifs de sous-remplissage protègent contre l'humidité et les contaminants. Les appareils électroniques sont souvent exposés à des environnements difficiles, notamment l'humidité et divers produits chimiques, qui peuvent dégrader leurs performances et leur fiabilité. Les matériaux de sous-remplissage constituent une barrière, empêchant la pénétration d'humidité et la diffusion de substances nocives dans le paquet de puces. Cette protection permet de maintenir les performances électriques et de prolonger la durée de vie de l'appareil.

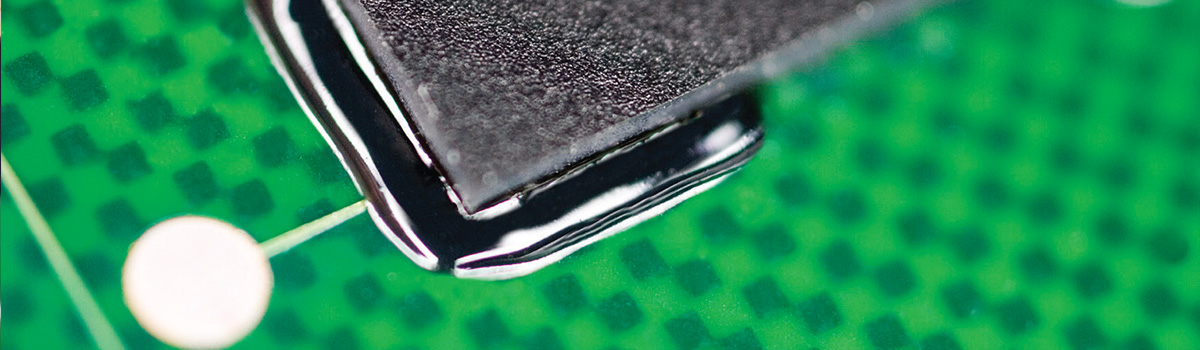

Adhésifs Flip Chip : permettre la miniaturisation

Les adhésifs à puce retournée sont essentiels pour permettre la miniaturisation de divers appareils électroniques. À mesure que la technologie progresse, il existe une demande constante pour des machines plus petites, plus légères et plus puissantes. La liaison flip-chip est apparue comme une méthode préférée pour réaliser des interconnexions à haute densité dans de tels dispositifs. Ces adhésifs facilitent la connexion électrique et mécanique directe entre la puce et le substrat, offrant de nombreux avantages à la miniaturisation.

L'un des avantages critiques des adhésifs flip-chip est leur capacité à réduire la taille globale des boîtiers électroniques. Les techniques traditionnelles de liaison par fil nécessitent de l'espace pour les boucles de fil, ce qui limite la taille de l'appareil réalisable. En revanche, la liaison flip-chip élimine le besoin de boucles de fil, ce qui réduit considérablement la taille du boîtier. La plus petite empreinte est significative dans les appareils électroniques portables, tels que les smartphones, les tablettes et les appareils portables, où l'espace est primordial.

De plus, les adhésifs flip-chip permettent d'augmenter les performances de l'appareil. La connexion électrique directe entre la puce et le substrat réduit les longueurs de trajet du signal et l'inductance, améliorant ainsi les performances électriques. Ceci est particulièrement important pour les applications à grande vitesse, telles que les microprocesseurs et les puces de mémoire, où la minimisation du retard et de la perte de signal est essentielle. La liaison à puce retournée contribue à des taux de transfert de données plus rapides, à une consommation d'énergie réduite et à une fiabilité accrue de l'appareil en réduisant les effets parasites.

De plus, les adhésifs flip-chip offrent d'excellentes capacités de gestion thermique. La gestion de la dissipation thermique devient un défi important à mesure que les composants électroniques deviennent plus puissants et plus denses. La liaison flip chip permet une fixation directe de la puce au substrat, ce qui améliore l'efficacité du transfert de chaleur. Cela permet une dissipation efficace de la chaleur, évitant la surchauffe et améliorant la fiabilité globale et la durée de vie de l'appareil. Une gestion thermique efficace est essentielle pour les appareils hautes performances tels que les unités de traitement graphique (GPU) et les unités centrales de traitement (CPU).

Un autre avantage des adhésifs flip-chip est leur stabilité mécanique. Les matériaux adhésifs utilisés dans la liaison flip-chip fournissent des interconnexions solides et fiables. L'absence de liaisons par fils élimine le risque de rupture ou de fatigue des fils, garantissant une intégrité mécanique à long terme. La robustesse des adhésifs flip-chip les rend adaptés aux applications soumises à des conditions de fonctionnement difficiles, telles que l'électronique automobile ou les systèmes aérospatiaux.

De plus, les adhésifs flip-chip prennent en charge les interconnexions haute densité. Avec la liaison flip-chip, il est possible de réaliser un grand nombre de connexions dans une petite zone, permettant l'intégration de plus de fonctionnalités dans un espace limité. Ceci est particulièrement intéressant pour les dispositifs électroniques complexes nécessitant de nombreuses connexions d'entrée/sortie, tels que les circuits intégrés, les capteurs ou les systèmes microélectromécaniques (MEMS). Les interconnexions haute densité permises par les adhésifs flip-chip contribuent à la miniaturisation globale du dispositif.

Adhésifs d'encapsulation : protéger les composants sensibles

Les adhésifs d'encapsulation sont essentiels pour protéger les composants électroniques sensibles contre divers facteurs environnementaux, les contraintes mécaniques et l'exposition aux produits chimiques. Ces adhésifs constituent une barrière protectrice, encapsulant les éléments et assurant leur longévité et leur fiabilité. Cet article explore l'importance des adhésifs d'encapsulation et leur rôle dans la protection des composants sensibles.

Les composants électroniques sensibles, tels que les circuits intégrés, les capteurs et le câblage délicat, sont vulnérables aux dommages causés par l'humidité, la poussière, les fluctuations de température et les impacts physiques. Les adhésifs d'encapsulation offrent une solution fiable en formant une couche protectrice autour de ces composants. Ils agissent comme une barrière, protégeant les composants des éléments externes qui pourraient compromettre la fonctionnalité ou entraîner une défaillance prématurée.

L'une des propriétés critiques des adhésifs d'encapsulation est leur capacité à résister à la pénétration d'humidité. L'humidité peut provoquer de la corrosion, des courts-circuits et des fuites électriques, entraînant un dysfonctionnement de l'appareil. Les adhésifs d'encapsulation offrent une excellente résistance à l'humidité, empêchant l'entrée d'eau ou de vapeur d'eau dans les composants sensibles. Cette caractéristique est cruciale dans les applications exposées à une humidité élevée ou à des environnements riches en humidité, comme l'électronique automobile ou les équipements industriels extérieurs.

En plus de la protection contre l'humidité, les adhésifs d'encapsulation offrent également une excellente résistance chimique. Ils peuvent résister à l'exposition à divers produits chimiques, notamment les solvants, les acides, les bases et les agents de nettoyage. Cette résistance garantit que les composants sensibles restent insensibles aux interactions chimiques, préservant ainsi leur intégrité et leur fonctionnalité.

Les adhésifs d'encapsulation offrent également une protection mécanique aux composants sensibles. Ils agissent comme des amortisseurs, dissipant les contraintes mécaniques et les vibrations qui pourraient endommager les composants. Cette fonctionnalité est essentielle dans les applications soumises à des mouvements fréquents, telles que l'aérospatiale, l'automobile et l'électronique grand public.

De plus, les adhésifs d'encapsulation offrent d'excellentes propriétés de gestion thermique. Ils possèdent une conductivité thermique élevée, permettant une dissipation efficace de la chaleur des composants sensibles. Ces adhésifs aident à maintenir des températures de fonctionnement optimales en dissipant efficacement la chaleur, en prévenant les contraintes thermiques et en garantissant une fiabilité à long terme.

Un autre avantage des adhésifs d'encapsulation est leur capacité à améliorer l'intégrité structurelle des assemblages électroniques. L'encapsulation et la liaison de divers composants ensemble offrent une résistance et une stabilité supplémentaires à l'ensemble du système. Cette fonctionnalité est particulièrement avantageuse dans les applications où la robustesse mécanique est essentielle, telles que les systèmes de contrôle industriels ou l'électronique de qualité militaire.

Les adhésifs d'encapsulation sont disponibles dans diverses formulations pour répondre aux différentes exigences d'application. Il peut s'agir d'adhésifs liquides qui durcissent à température ambiante ou de composés thermiquement conducteurs utilisés pour des applications à haute puissance. La sélection de l'adhésif approprié dépend de facteurs tels que le niveau de protection souhaité, les conditions de fonctionnement, le temps de durcissement et le processus d'assemblage.

Adhésifs à faible dégazage : essentiels pour les applications spatiales

Les adhésifs à faible dégazage jouent un rôle essentiel dans les applications spatiales où le maintien d'un environnement propre et contrôlé est essentiel. Le dégazage fait référence à la libération de composés organiques volatils (COV) et d'autres contaminants des matériaux, y compris les adhésifs, dans des conditions de vide ou de basse pression. Le dégazage peut endommager les équipements sensibles, les systèmes optiques et les surfaces des engins spatiaux dans les conditions extrêmes de l'espace, où il n'y a pas de pression atmosphérique. Par conséquent, l'utilisation d'adhésifs à faible dégazage est primordiale pour garantir des performances et une longévité fiables des missions spatiales.

L'une des principales préoccupations concernant le dégazage est le dépôt de contaminants sur les surfaces critiques, telles que les lentilles optiques et les capteurs. Les impuretés peuvent former un film mince sur ces surfaces, réduisant leur transparence, dégradant les performances et interférant avec les mesures scientifiques. Dans le cas des systèmes optiques, même une légère réduction de l'ouverture peut avoir un impact significatif sur la qualité des images et des données recueillies depuis l'espace. Les adhésifs à faible dégazage sont conçus pour minimiser la libération de composés volatils, réduisant ainsi le risque de contamination et préservant la fonctionnalité des instruments sensibles.

Un autre aspect critique des adhésifs à faible dégazage est leur impact sur les composants et les circuits électroniques. Les COV libérés lors du dégazage peuvent corroder ou dégrader des systèmes électroniques délicats, entraînant des dysfonctionnements ou une panne complète. Ceci est particulièrement préoccupant pour les engins spatiaux, où les composants électroniques sont exposés au vide de l'espace, aux variations extrêmes de température et aux radiations. Les adhésifs à faible dégazage sont formulés avec des matériaux à faible pression de vapeur, minimisant la libération de composés corrosifs et protégeant l'intégrité des systèmes électroniques.

De plus, le dégazage peut également menacer la santé des astronautes et l'habitabilité des engins spatiaux avec équipage. Dans les environnements fermés comme les capsules spatiales ou les stations spatiales, l'accumulation de COV provenant du dégazage peut créer une atmosphère désagréable ou dangereuse. Les adhésifs à faible dégazage contribuent à atténuer ce risque en réduisant l'émission de composés volatils, garantissant un environnement sûr et sain pour les astronautes pendant leurs missions.

Pour obtenir de faibles propriétés de dégazage, les adhésifs utilisés dans les applications spatiales sont soumis à des processus de test et de qualification rigoureux. Ces processus impliquent de soumettre les adhésifs à des conditions spatiales simulées, notamment des chambres à vide, des températures extrêmes et diverses contraintes environnementales. Les adhésifs qui répondent aux exigences strictes en matière de faible dégazage sont certifiés et approuvés pour une utilisation dans les missions spatiales.

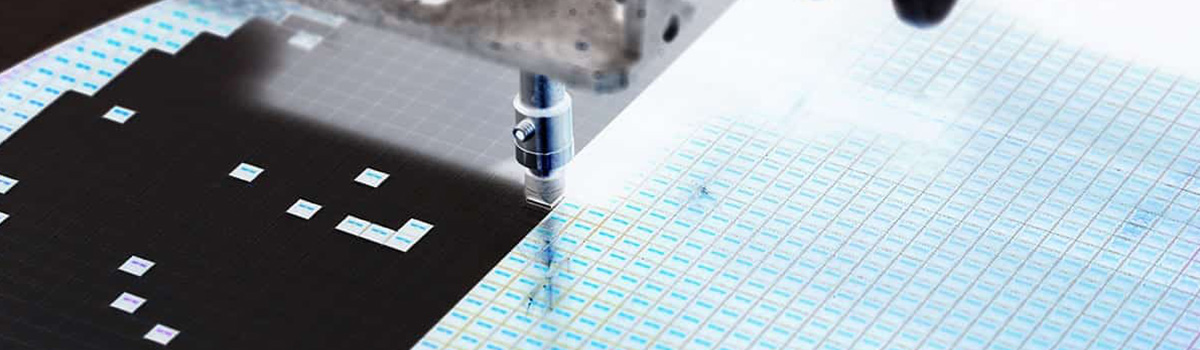

Adhésifs de collage au niveau de la tranche : réduction des coûts et amélioration du rendement

La liaison au niveau des tranches est un processus crucial dans l'industrie des semi-conducteurs, où plusieurs puces ou tranches sont interconnectées pour former des circuits intégrés complexes. Traditionnellement, ce processus de liaison impliquait des bosses de soudure ou des techniques de liaison par fil, qui nécessitent un alignement précis et une liaison individuelle de chaque puce, ce qui entraîne des coûts plus élevés et des rendements plus faibles. Cependant, les progrès des technologies adhésives ont ouvert la voie aux adhésifs de liaison au niveau des tranches qui offrent une réduction des coûts et un rendement amélioré dans la fabrication de semi-conducteurs.

Les adhésifs de liaison au niveau de la tranche sont conçus pour fournir une liaison fiable et robuste entre les tranches ou les puces au niveau de la tranche, éliminant ainsi le besoin de processus de liaison individuels. Ces adhésifs sont généralement appliqués sous forme de fine couche entre les tranches et sont durcis dans des conditions contrôlées pour obtenir la force de liaison souhaitée. Voici quelques facteurs clés contribuant à la réduction des coûts et à l'amélioration du rendement :

- Simplification du processus : les adhésifs de collage au niveau des plaquettes simplifient le processus de collage en permettant le collage simultané de plusieurs puces ou plaquettes en une seule étape. Cela élimine le besoin d'un alignement complexe et d'une liaison individuelle de chaque puce, ce qui permet de gagner du temps et de réduire les coûts de production. De plus, l'adhésif peut être appliqué uniformément sur une grande surface, assurant une adhérence constante sur toute la plaquette.

- Force de liaison et fiabilité élevées : les adhésifs de liaison au niveau des plaquettes offrent d'excellentes propriétés d'adhérence, ce qui se traduit par une force de liaison élevée entre les plaquettes. Cette liaison robuste garantit une interconnectivité fiable et minimise le risque de délaminage ou de défaillance lors des étapes de fabrication ultérieures ou du fonctionnement de l'appareil. Les propriétés mécaniques, thermiques et électriques de l'adhésif peuvent être adaptées pour répondre aux exigences spécifiques de l'application, ce qui améliore encore la fiabilité.

- Matériaux rentables : les adhésifs de collage au niveau de la tranche utilisent souvent des matériaux rentables par rapport aux techniques de collage traditionnelles. Ces adhésifs peuvent être formulés à l'aide d'une variété de polymères, tels que des époxydes, des polyimides ou des acrylates, qui sont facilement disponibles et offrent de bonnes performances à un coût raisonnable. Le choix parmi différents matériaux permet aux fabricants d'optimiser la sélection d'adhésifs en fonction des performances, du prix et de la compatibilité avec différents substrats.

- Amélioration du rendement : les adhésifs de liaison au niveau de la tranche contribuent à améliorer le rendement dans la fabrication de semi-conducteurs. L'application uniforme d'adhésif sur la plaquette minimise le risque de vides, d'emprisonnement d'air ou de liaison inégale, ce qui peut entraîner des défauts ou des défaillances. De plus, l'élimination du collage de puces individuelles réduit les risques de désalignement ou de dommages pendant le processus de collage, ce qui se traduit par des rendements plus élevés et des taux de rebut réduits.

- Compatibilité avec les technologies d'emballage avancées : les adhésifs de liaison au niveau de la tranche sont compatibles avec diverses technologies d'emballage avancées, telles que l'emballage à l'échelle de la puce au niveau de la tranche (WLCSP), l'emballage au niveau de la tranche de diffusion (FOWLP) ou les processus d'intégration 3D. Ces adhésifs permettent l'intégration de plusieurs puces ou de divers composants dans un facteur de forme compact, facilitant la miniaturisation et permettant des fonctionnalités avancées dans les appareils électroniques.

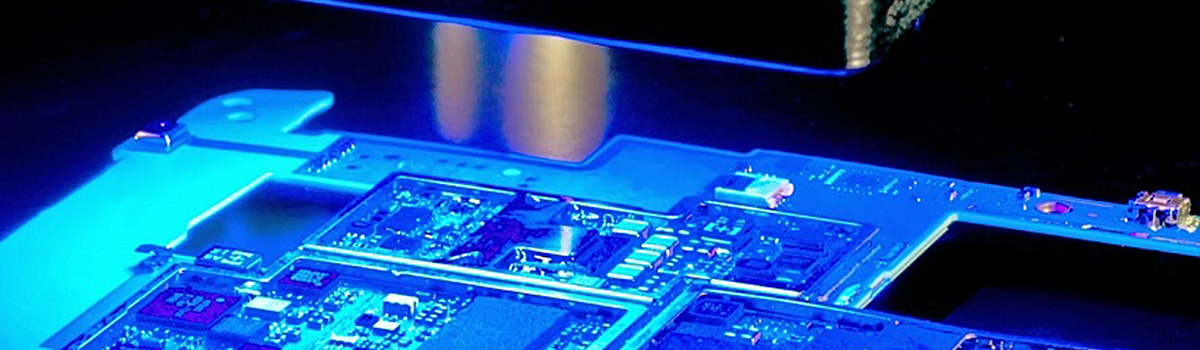

Adhésifs à séchage UV : collage rapide et précis

Les adhésifs à séchage UV sont des adhésifs révolutionnaires qui offrent des capacités de collage rapides et précises. Ils ont gagné en popularité dans diverses industries en raison de leurs propriétés uniques et de leurs avantages par rapport aux adhésifs traditionnels. Les adhésifs à séchage UV sont généralement composés d'un monomère, d'un photoinitiateur et d'un stabilisant. Lorsqu'ils sont exposés à la lumière ultraviolette (UV), ces adhésifs subissent une réaction photochimique qui conduit à un durcissement et un collage rapides.

L'un des principaux avantages des adhésifs à séchage UV est leur temps de séchage rapide. Contrairement aux collages traditionnels qui nécessitent des heures voire des jours pour durcir complètement, les adhésifs à séchage UV durcissent en quelques secondes à quelques minutes. Ce temps de durcissement rapide augmente considérablement l'efficacité de la production et réduit les temps d'attente sur la chaîne de montage, ce qui se traduit par des économies importantes pour les fabricants. La formation de liaison instantanée permet également une manipulation immédiate et un traitement ultérieur des composants collés.

La capacité de collage précise des adhésifs à séchage UV est un autre avantage significatif. L'adhésif reste liquide jusqu'à ce qu'il soit exposé à la lumière UV, ce qui laisse suffisamment de temps pour l'alignement et le positionnement des pièces à coller. Une fois que l'adhésif est exposé à la lumière UV, il se solidifie rapidement, créant une liaison solide et durable. Cette capacité de liaison précise profite aux applications nécessitant une grande précision et des tolérances serrées, telles que l'électronique, l'optique et les dispositifs médicaux.

Les adhésifs à séchage UV offrent également une excellente force de liaison et une excellente durabilité. L'adhésif durci forme une liaison solide qui peut résister à divers facteurs environnementaux, notamment les températures extrêmes, l'humidité et les produits chimiques. Cela garantit la longévité et la fiabilité des composants collés, ce qui rend les adhésifs à séchage UV adaptés aux applications exigeantes.

De plus, les adhésifs à séchage UV sont sans solvant et ont de faibles émissions de composés organiques volatils (COV). Contrairement aux adhésifs à base de solvant qui nécessitent un séchage et libèrent des vapeurs potentiellement nocives, les adhésifs à séchage UV sont écologiques et sûrs. Cela en fait un choix attrayant pour les industries qui souhaitent réduire leur empreinte environnementale et se conformer aux réglementations.

La polyvalence des adhésifs à séchage UV est un autre aspect notable. Ils peuvent coller divers matériaux, notamment le verre, les métaux, les plastiques, la céramique et même des substrats différents. Cette large compatibilité rend les adhésifs à séchage UV adaptés à diverses applications dans les secteurs de l'automobile, de l'aérospatiale, de l'électronique et de la médecine.

Adhésifs en pâte conductrice : activer l'électronique flexible et imprimée

Les adhésifs en pâte conductrice sont devenus une technologie habilitante essentielle pour le développement d'électronique flexible et imprimée. Ces matériaux innovants combinent les propriétés des adhésifs traditionnels avec la conductivité des métaux, ouvrant de nouvelles possibilités pour la fabrication et l'intégration de dispositifs électroniques sur divers substrats.

L'un des principaux avantages des adhésifs en pâte conductrice est leur capacité à fournir à la fois une adhérence mécanique et une conductivité électrique. Les adhésifs traditionnels sont généralement isolants, ce qui limite leur utilisation dans les applications électroniques. Les adhésifs en pâte conductrice, à l'inverse, contiennent des particules conductrices telles que l'argent, le cuivre ou le carbone qui facilitent la circulation de l'électricité. Cette double fonctionnalité leur permet de servir à la fois d'adhésif et de voie conductrice, ce qui les rend idéales pour coller des composants électroniques ou créer des traces conductrices sur des substrats flexibles.

La flexibilité des adhésifs en pâte conductrice est une autre caractéristique essentielle qui les rend adaptés à l'électronique flexible. Ces adhésifs peuvent conserver leur conductivité électrique même lorsqu'ils sont soumis à une flexion, un étirement ou une torsion. Cette flexibilité est cruciale pour des applications telles que les appareils portables, les écrans flexibles et l'électronique conforme, où les circuits rigides traditionnels seraient peu pratiques ou impossibles à mettre en œuvre. Les adhésifs en pâte conductrice permettent la création de connexions électriques robustes et fiables sur des substrats flexibles, garantissant les performances et la durabilité des dispositifs électroniques flexibles.

De plus, les adhésifs en pâte conductrice sont compatibles avec diverses techniques d'impression, telles que la sérigraphie, l'impression à jet d'encre et l'impression flexographique. Cette compatibilité permet la fabrication à haut volume et rentable d'électronique imprimée. Les processus d'impression permettent le dépôt d'adhésifs en pâte conductrice selon des motifs précis, ce qui permet de créer des circuits complexes et des conceptions électroniques avec un minimum de gaspillage de matériau. La possibilité d'imprimer des traces conductrices directement sur des substrats flexibles simplifie le processus de fabrication et réduit le temps de production, faisant de l'électronique imprimée une solution viable pour la fabrication à grande échelle.

Les adhésifs en pâte conductrice offrent également des avantages en termes de gestion thermique. La présence de particules conductrices dans ces adhésifs facilite la dissipation de la chaleur générée par les composants électroniques. Cette propriété est cruciale pour assurer la fiabilité et les performances des appareils qui génèrent une chaleur importante, comme l'électronique de puissance ou les LED haute puissance. En utilisant des adhésifs en pâte conductrice comme interfaces thermiques, la chaleur peut être efficacement transférée du composant générateur de chaleur vers un dissipateur thermique, améliorant ainsi les performances et la longévité globales de l'appareil.

Pâtes à souder : alternative au collage adhésif

Les pâtes à souder, également appelées pâtes à souder, offrent une alternative au collage dans diverses applications. Alors que la liaison adhésive implique l'utilisation d'adhésifs pour assembler des matériaux, les pâtes à souder utilisent un mécanisme différent pour obtenir une liaison robuste et fiable. Dans cette réponse, nous explorerons les pâtes à souder comme alternative au collage dans la limite de 450 mots.

Les pâtes à souder sont constituées d'un mélange de particules d'alliage métallique, de flux et d'un liant. Les particules d'alliage métallique sont généralement constituées d'étain, de plomb, d'argent ou d'une combinaison de ces métaux. Le changement facilite le processus de brasage en éliminant les oxydes des surfaces métalliques et en favorisant le mouillage et l'adhérence. Le liant maintient la pâte ensemble et permet de l'appliquer facilement.

L'un des principaux avantages des pâtes à souder par rapport à la liaison adhésive est la résistance et la durabilité de la liaison. La soudure crée une liaison métallurgique entre les matériaux assemblés, ce qui donne un joint solide qui peut résister à diverses contraintes mécaniques, thermiques et électriques. Le joint soudé est souvent plus robuste et fiable que les liaisons adhésives, qui peuvent se dégrader avec le temps ou dans certaines conditions.

Les pâtes à souder offrent également un processus de collage plus rapide et plus efficace. La pâte peut être appliquée précisément sur les zones souhaitées, et le joint peut être formé en chauffant l'ensemble à la température de fusion de la soudure. Ce processus est souvent plus rapide que le collage, qui peut nécessiter des temps de durcissement ou de séchage. De plus, les pâtes à souder permettent l'assemblage simultané de plusieurs composants, réduisant le temps d'assemblage et augmentant la productivité.

Un autre avantage est la polyvalence des pâtes à souder pour assembler différents matériaux. Le collage peut avoir des limites lors du collage de matériaux dissemblables ou de matériaux ayant des coefficients de dilatation thermique différents. Les pâtes à souder peuvent former des joints fiables entre divers matériaux, y compris les métaux, la céramique et certains plastiques, ce qui les rend adaptées à diverses applications.

De plus, les pâtes à souder peuvent améliorer la conductivité thermique et électrique par rapport au collage adhésif. Cette propriété est particulièrement bénéfique dans les applications où la dissipation thermique ou la continuité électrique est cruciale, telles que les assemblages électroniques - le joint soudé forme une voie métallique directe, facilitant un transfert de chaleur et une conduction électrique efficaces.

Cependant, il est essentiel de noter que les pâtes à souder ont également certaines considérations et limitations. Par exemple, certains alliages de soudure contiennent du plomb, qui peut être limité en raison de problèmes environnementaux et de santé. Des pâtes à souder sans plomb ont été développées comme alternatives, mais elles peuvent avoir des caractéristiques différentes et nécessiter des considérations de processus spécifiques.

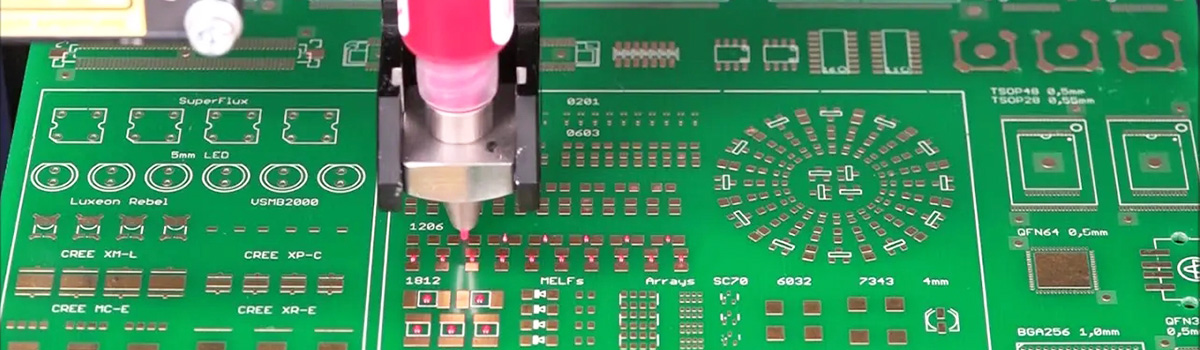

Techniques de dépose d'adhésif : précision et efficacité

Les techniques de distribution d'adhésif sont cruciales dans diverses industries, de la fabrication à la construction. La précision et l'efficacité de l'application d'adhésif sont essentielles pour garantir des liaisons fiables, minimiser les déchets et améliorer la productivité globale. Cet article explore les techniques essentielles qui permettent d'atteindre la précision et l'efficacité dans la distribution d'adhésif.

- Systèmes de distribution automatisés : les systèmes de distribution automatisés utilisent des bras robotiques ou des équipements contrôlés par ordinateur pour appliquer les adhésifs avec précision. Ces systèmes offrent une répétabilité, une précision et une vitesse élevées, garantissant une application uniforme de l'adhésif sur plusieurs pièces ou produits. En éliminant l'erreur humaine, les systèmes automatisés minimisent les déchets et améliorent l'efficacité des processus de distribution d'adhésif.

- Systèmes de dosage et de mélange : certaines applications nécessitent la distribution de deux composants ou plus qui doivent être mélangés dans un rapport spécifique. Les systèmes de dosage et de mélange mesurent et combinent avec précision les composants de l'adhésif avant de les distribuer, garantissant des ratios précis et une qualité constante. Ces systèmes sont particulièrement avantageux pour les époxydes à deux composants, les polyuréthanes et autres adhésifs réactifs.

- Distribution à pression contrôlée : Les techniques de distribution à pression contrôlée impliquent l'utilisation de systèmes pneumatiques ou hydrauliques pour contrôler le débit et la pression de l'adhésif. L'adhésif est distribué à un débit contrôlé en maintenant une force constante, en garantissant une application précise et en minimisant l'excès d'adhésif. La distribution à pression contrôlée est couramment utilisée pour les applications nécessitant des lignes fines, des points ou des motifs complexes.

- Jets et distribution d'aiguilles : les techniques de jet et de distribution d'aiguilles conviennent aux applications qui nécessitent un placement d'adhésif rapide et précis. Les systèmes de jet utilisent des impulsions de pression pour distribuer de minuscules gouttelettes ou des lignes d'adhésif continues. D'autre part, la distribution par aiguille implique l'utilisation d'une aiguille ou d'une buse pour déposer de l'adhésif en quantités contrôlées. Ces techniques sont couramment utilisées dans l'assemblage électronique, où de petits dépôts d'adhésif précis sont nécessaires.

- Systèmes de pulvérisation et de revêtement : Pour les applications de collage ou de revêtement sur de grandes surfaces, les systèmes de pulvérisation et de revêtement permettent une distribution efficace de l'adhésif. Ces systèmes utilisent des techniques d'atomisation pour créer une fine brume ou pulvérisation d'adhésif, assurant une couverture uniforme et un minimum de déchets. Les systèmes de pulvérisation et de revêtement sont largement utilisés dans les industries de l'automobile, de l'aérospatiale et de la fabrication de meubles.

- Vannes et buses de distribution : Le choix des vannes et des buses de distribution est crucial pour obtenir une précision dans la distribution d'adhésif. Différents types de vannes et de buses, telles que les vannes à pointeau, les vannes à membrane ou les buses coniques, offrent un contrôle variable du débit, du motif et de la taille des gouttelettes. La sélection de la valve ou de la buse appropriée pour les exigences spécifiques d'adhésif et d'application est essentielle pour obtenir une distribution précise et efficace.

- Systèmes guidés par la vision : les systèmes de distribution guidés par la vision utilisent des caméras et des logiciels avancés pour détecter et suivre la position des pièces ou des substrats. En analysant les images capturées, le système ajuste les paramètres de distribution d'adhésif en temps réel, garantissant un placement précis même sur des surfaces irrégulières ou des dimensions de pièces variables. Les systèmes guidés par la vision améliorent la précision et l'efficacité tout en s'adaptant aux variations de processus.

Défis dans l'application d'adhésif semi-conducteur

L'application d'adhésifs semi-conducteurs est confrontée à plusieurs défis qui peuvent avoir un impact sur les performances et la fiabilité des appareils électroniques. Ces défis surviennent en raison des exigences et des caractéristiques uniques des semi-conducteurs et des conditions de fonctionnement exigeantes auxquelles ils sont soumis. Voici quelques-uns des défis critiques de l'application d'adhésifs pour semi-conducteurs :

- Gestion thermique : les semi-conducteurs génèrent de la chaleur pendant leur fonctionnement, et une gestion thermique efficace est essentielle pour éviter la surchauffe. Les matériaux adhésifs utilisés dans les semi-conducteurs doivent avoir une excellente conductivité thermique pour transférer efficacement la chaleur du dispositif. Assurer une bonne adhérence sans compromettre les performances thermiques est un défi de taille.

- Compatibilité chimique : les semi-conducteurs sont exposés à divers produits chimiques au cours de leur durée de vie, notamment des agents de nettoyage, des solvants et des flux. Les matériaux adhésifs doivent être chimiquement compatibles avec ces substances pour éviter la dégradation ou la perte d'adhérence au fil du temps. La sélection de matériaux adhésifs capables de résister à l'exposition à des produits chimiques spécifiques est une tâche complexe.

- Contraintes mécaniques : les appareils électroniques subissent souvent des contraintes mécaniques dues à la dilatation thermique, aux vibrations et aux forces externes. Pour résister à ces contraintes, les matériaux adhésifs doivent présenter des propriétés mécaniques adaptées, telles que la souplesse et la résistance. Une mauvaise performance adhésive peut entraîner un délaminage, une fissuration ou une défaillance mécanique du dispositif semi-conducteur.

- Miniaturisation : avec la tendance actuelle à la miniaturisation, les dispositifs à semi-conducteurs deviennent de plus en plus petits et complexes. L'application d'adhésif dans de telles structures miniatures nécessite une précision et un contrôle élevés. Assurer une couverture uniforme, éviter les vides et maintenir une épaisseur de ligne de liaison constante deviennent des défis critiques.

- Compatibilité des processus : la fabrication de semi-conducteurs implique plusieurs étapes de traitement, notamment le nettoyage, le dépôt et l'emballage. Les matériaux adhésifs doivent être compatibles avec ces processus sans affecter négativement leurs performances. Il est difficile de trouver des adhésifs capables de résister aux processus à haute température, de résister à l'humidité et de maintenir la stabilité tout au long du cycle de fabrication.

- Fiabilité et vieillissement : les dispositifs semi-conducteurs devraient avoir une longue durée de vie et des performances fiables dans diverses conditions de fonctionnement. Les matériaux adhésifs doivent présenter une stabilité à long terme, une résistance au vieillissement et une adhérence fiable sur de longues périodes. Le défi réside dans la prédiction et l'atténuation des mécanismes de dégradation potentiels qui pourraient avoir un impact sur les performances et la fiabilité du dispositif semi-conducteur.

- Considérations environnementales : les matériaux adhésifs utilisés dans les applications de semi-conducteurs doivent respecter les réglementations et les normes environnementales.

- Cela comprend la limitation des substances dangereuses, telles que le plomb et d'autres matériaux toxiques. Développer des solutions adhésives respectueuses de l'environnement qui répondent aux exigences réglementaires sans compromettre les performances peut être difficile.

- Coût et évolutivité : les matériaux adhésifs doivent être rentables et évolutifs pour répondre aux exigences de la production de semi-conducteurs à grand volume. Équilibrer les considérations de coût avec les exigences de performance pose un défi dans la sélection des matériaux adhésifs appropriés et l'optimisation du processus d'application.

Test de fiabilité : évaluation des performances de l'adhésif

Les tests de fiabilité sont un processus essentiel pour évaluer les performances des adhésifs. Les adhésifs sont couramment utilisés dans diverses industries, notamment l'automobile, l'aérospatiale, l'électronique et la construction, où ils jouent un rôle essentiel dans l'assemblage de différents matériaux. La fiabilité des adhésifs est cruciale pour assurer la durabilité et la fonctionnalité à long terme des assemblages collés.

Un aspect clé des tests de fiabilité consiste à évaluer la résistance et les propriétés d'adhérence de l'adhésif. Cela implique de soumettre des échantillons d'adhésif à différentes conditions de stress pour simuler des scénarios réels et déterminer leurs performances sous diverses charges, températures et conditions environnementales. Des tests de traction, de cisaillement et de pelage sont couramment effectués pour évaluer les propriétés mécaniques de l'adhésif et sa capacité à résister à des forces dans différentes directions.

En plus des tests mécaniques, les facteurs environnementaux jouent un rôle important dans les performances de l'adhésif. Les adhésifs peuvent être exposés à des températures extrêmes, à l'humidité, à des substances chimiques et à des rayons UV pendant leur durée de vie. Par conséquent, les tests de fiabilité impliquent de soumettre des échantillons collants à des tests de vieillissement accéléré, où ils sont exposés à des conditions environnementales difficiles pendant une période prolongée. Cela permet de prédire les performances à long terme de l'adhésif et d'évaluer sa résistance à la dégradation, comme la perte de force d'adhérence ou la détérioration chimique.

Un autre aspect important des tests de fiabilité consiste à évaluer la durabilité de l'adhésif sous une charge cyclique. Dans de nombreuses applications, les adhésifs sont soumis à des contraintes mécaniques répétées, telles que des vibrations ou des cycles thermiques. Les tests de fatigue évaluent la résistance de l'adhésif à la rupture sous ces charges cycliques. Les échantillons sont généralement soumis à un nombre spécifié de cycles de charge, et leurs performances sont contrôlées pour détecter tout signe de défaut d'adhésif, tel que la propagation de fissures ou le délaminage de la liaison.

De plus, les tests de fiabilité impliquent d'évaluer les performances de l'adhésif dans des conditions réelles. Cela peut inclure le test de la capacité de l'adhésif à coller différents matériaux couramment utilisés dans l'industrie, tels que les métaux, les plastiques, les composites ou le verre. Les échantillons sont préparés à l'aide de procédures normalisées et soumis à des protocoles de test qui simulent les exigences spécifiques de l'application. Cela permet aux ingénieurs d'évaluer la compatibilité de l'adhésif avec différents substrats et d'évaluer sa force de liaison, sa flexibilité et sa résistance aux facteurs environnementaux.

Les tests de fiabilité comprennent également l'évaluation de la compatibilité chimique de l'adhésif avec d'autres substances avec lesquelles il peut entrer en contact pendant son application ou sa durée de vie. Cela implique d'effectuer des tests de compatibilité pour déterminer si l'adhésif réagit négativement avec les solvants, les agents de nettoyage, les carburants ou d'autres produits chimiques qui peuvent être présents dans l'environnement. Les tests de compatibilité chimique aident à identifier les problèmes potentiels qui pourraient entraîner une défaillance ou une dégradation de l'adhésif.

En conclusion, les tests de fiabilité sont une étape cruciale dans l'évaluation des performances des adhésifs. Il s'agit d'évaluer les propriétés mécaniques, de mener des tests de vieillissement accéléré, d'évaluer la durabilité sous chargement cyclique, d'évaluer les performances dans des conditions réelles et de tester la compatibilité chimique. En effectuant des tests de fiabilité complets, les fabricants et les ingénieurs peuvent garantir l'adéquation et les performances à long terme des adhésifs dans leurs applications prévues.

Considérations environnementales dans l'adhésif semi-conducteur

Les adhésifs pour semi-conducteurs jouent un rôle essentiel dans l'assemblage et le conditionnement des dispositifs électroniques, en particulier dans l'industrie des semi-conducteurs. Si ces adhésifs assurent des fonctions essentielles telles que le collage et la gestion thermique, il est essentiel de prendre en compte leur impact environnemental tout au long de leur cycle de vie. Voici quelques considérations environnementales cruciales dans les adhésifs pour semi-conducteurs :

- Toxicité : de nombreux adhésifs pour semi-conducteurs contiennent des substances dangereuses, notamment des composés organiques volatils (COV), des métaux lourds et d'autres produits chimiques toxiques. Ces substances peuvent avoir des effets néfastes sur la santé humaine et l'environnement. Minimiser ou éliminer les ingrédients nocifs dans les formulations d'adhésifs est crucial pour réduire leur impact environnemental.

- Émissions : lors de la fabrication et de l'application d'adhésifs pour semi-conducteurs, des composants volatils peuvent être libérés dans l'air, contribuant ainsi à la pollution de l'air. Les émissions de COV, par exemple, peuvent contribuer à la formation d'ozone troposphérique et de particules nocives. Les fabricants doivent s'efforcer de développer des formulations d'adhésifs à faible teneur en COV et de mettre en œuvre des mesures strictes de contrôle des émissions pour atténuer ces impacts environnementaux.

- Consommation d'énergie : la production d'adhésifs pour semi-conducteurs nécessite des processus énergivores, notamment la synthèse, le mélange et le durcissement. La réduction de la consommation d'énergie grâce à l'optimisation des processus et l'utilisation de technologies économes en énergie peuvent minimiser l'empreinte environnementale associée à la fabrication d'adhésifs.

- Génération de déchets : l'industrie des semi-conducteurs génère d'importants déchets, et les adhésifs contribuent à ce flux de déchets. Les déchets peuvent inclure des adhésifs inutilisés ou périmés, des matériaux d'emballage et des sous-produits de fabrication. La mise en œuvre de pratiques de gestion des déchets telles que le recyclage, la réutilisation ou l'élimination sûre des déchets d'adhésifs est essentielle pour minimiser la pollution de l'environnement et l'épuisement des ressources.

- Analyse du cycle de vie : La prise en compte de l'ensemble du cycle de vie des adhésifs pour semi-conducteurs est cruciale pour évaluer de manière exhaustive leur impact environnemental. Cette analyse comprend l'évaluation de l'empreinte écologique de l'extraction des matières premières, de la fabrication, du transport, de l'application et de l'élimination en fin de vie. L'identification des opportunités d'amélioration à chaque étape peut conduire à des solutions adhésives plus durables.

- Alternatives durables : L'exploration et l'adoption d'alternatives durables sont essentielles pour réduire l'impact environnemental des adhésifs semi-conducteurs. Cela peut impliquer l'utilisation de matières premières biosourcées ou renouvelables, le développement de formulations à base d'eau ou sans solvant et l'utilisation de procédés de fabrication respectueux de l'environnement. La promotion du recyclage des adhésifs ou la mise en œuvre de pratiques d'économie circulaire peuvent également contribuer à la préservation des ressources.

- Conformité réglementaire : les fabricants d'adhésifs doivent se conformer aux réglementations et normes environnementales régissant l'utilisation, l'élimination et l'étiquetage des produits chimiques. Pour assurer la protection de l'environnement et de la santé humaine, il est crucial de se tenir au courant des réglementations pertinentes, telles que REACH (enregistrement, évaluation, autorisation et restriction des produits chimiques) dans l'Union européenne et des réglementations similaires dans différentes régions.

Tendances et innovations dans les adhésifs pour semi-conducteurs

L'adhésif semi-conducteur joue un rôle crucial dans l'assemblage et l'emballage des appareils électroniques, assurant la bonne liaison et la stabilité des composants semi-conducteurs. À mesure que la technologie progresse, plusieurs tendances et innovations clés émergent dans le domaine des adhésifs pour semi-conducteurs.

- Miniaturisation et complexité accrue des dispositifs : Une tendance importante dans l'industrie des semi-conducteurs est la miniaturisation continue des dispositifs électroniques et la complexité croissante de leurs conceptions. Cette tendance nécessite des adhésifs aux propriétés améliorées, telles qu'une viscosité plus faible, une force de liaison plus élevée et une conductivité thermique améliorée, pour s'adapter à des composants plus petits et plus denses.

- Techniques d'emballage avancées : Les techniques d'emballage avancées, telles que le système en boîtier (SiP), l'emballage au niveau de la plaquette (FOWLP) et l'emballage 3D, gagnent en popularité en raison de leur capacité à améliorer les performances de l'appareil et à réduire le facteur de forme. Ces techniques nécessitent souvent des adhésifs spécialisés capables de gérer les défis uniques de l'interconnexion de plusieurs matrices et composants dans un faible encombrement.

- Gestion thermique : à mesure que les appareils électroniques deviennent plus puissants et compacts, une gestion thermique efficace devient de plus en plus critique. Des adhésifs semi-conducteurs dotés d'excellentes propriétés de conductivité thermique sont en cours de développement pour faciliter la dissipation de la chaleur des dispositifs semi-conducteurs, en évitant la surchauffe et en garantissant des performances optimales.

- Durcissement à basse température : Les adhésifs semi-conducteurs traditionnels nécessitent souvent des processus de durcissement à haute température, ce qui peut être problématique pour les composants ou les substrats sensibles à la température. Les innovations dans les adhésifs durcissant à basse température permettent un collage à des températures nettement plus basses, réduisant ainsi le risque de dommages thermiques aux matériaux semi-conducteurs délicats.

- Nouvelles formulations de matériaux : les chercheurs explorent de nouvelles formulations de matériaux pour les adhésifs semi-conducteurs afin de répondre aux exigences en constante évolution. Cela inclut le développement d'adhésifs électriquement conducteurs (ECA) qui fournissent une liaison et une conductivité électrique, éliminant ainsi le besoin de brasage dans des applications spécifiques. De plus, de nouveaux matériaux tels que les adhésifs flexibles sont introduits pour répondre à la demande croissante de dispositifs électroniques flexibles et pliables.

- Considérations environnementales : la durabilité et l'impact environnemental attirent de plus en plus l'attention dans l'industrie des semi-conducteurs. Les fabricants d'adhésifs se concentrent sur le développement de formulations respectueuses de l'environnement avec une réduction des composés organiques volatils (COV) et des substances dangereuses tout en maintenant d'excellentes caractéristiques de performance.

- Optimisation et automatisation des processus : avec la demande croissante de dispositifs à semi-conducteurs, il existe un besoin croissant de processus de fabrication efficaces et automatisés. Les fabricants d'adhésifs collaborent avec les fournisseurs d'équipements pour optimiser les processus de distribution et de durcissement de l'adhésif, garantissant des résultats cohérents et fiables tout en réduisant les temps de cycle de production.

- Fiabilité et durabilité : les dispositifs à semi-conducteurs doivent fonctionner de manière fiable sur de longues périodes, souvent dans des environnements difficiles. Les innovations adhésives visent à améliorer la fiabilité des dispositifs en améliorant la force d'adhérence, la résistance à l'humidité, à la température et à divers facteurs environnementaux.

Domaines d'application : électronique grand public, automobile, aérospatiale, etc.

Électronique grand public:

L'électronique grand public est l'un des domaines d'application les plus importants pour les avancées technologiques. Il englobe de nombreux appareils tels que les smartphones, les tablettes, les ordinateurs portables, les téléviseurs intelligents, les appareils portables et les appareils électroménagers. Ces dernières années, l'électronique grand public a connu des développements significatifs en matière de performances, de fonctionnalités et de connectivité. Par exemple, les smartphones sont devenus plus puissants, offrant des fonctionnalités avancées telles que des caméras haute résolution, l'intégration de l'intelligence artificielle et des capacités de réalité augmentée. Les téléviseurs intelligents prennent désormais en charge la résolution 4K et même 8K et l'intégration de la maison intelligente pour des expériences de divertissement améliorées. Les appareils portables tels que les montres intelligentes et les trackers de fitness ont gagné en popularité pour leurs capacités de surveillance de la santé et de suivi de la condition physique.

Automobile:

L'industrie automobile a connu des avancées remarquables, principalement dues à la technologie. Les véhicules modernes sont dotés de systèmes électroniques et logiciels sophistiqués qui améliorent la sécurité, l'efficacité et l'expérience utilisateur. L'un des domaines de développement critiques est la conduite autonome, les voitures autonomes devenant une réalité. Ces véhicules s'appuient sur des capteurs avancés, des algorithmes d'intelligence artificielle et la connectivité pour naviguer sur les routes et prendre des décisions intelligentes. De plus, les applications automobiles incluent :

- Systèmes d'infodivertissement.

- Systèmes avancés d'aide à la conduite (ADAS).

- Connectivité embarquée.

- Technologie des véhicules électriques.

- Communication de véhicule à véhicule.

Aérospatial:

L'industrie aérospatiale s'appuie fortement sur les technologies de pointe pour améliorer la sécurité, l'efficacité et les performances. Les applications aérospatiales comprennent la conception et la fabrication d'aéronefs, l'exploration spatiale, les systèmes satellitaires et la gestion du trafic aérien. Les outils de conception assistée par ordinateur (CAO) et de simulation aident les ingénieurs à créer des avions plus aérodynamiques et économes en carburant dans la conception des avions. Les systèmes satellitaires fournissent des services mondiaux de communication, de surveillance météorologique et de navigation. L'industrie aérospatiale utilise également des matériaux de pointe, tels que les composites et les alliages légers, pour réduire le poids et augmenter le rendement énergétique. Dans l'exploration spatiale, la robotique, la télédétection et les systèmes de propulsion permettent aux missions d'explorer les corps célestes et de recueillir des données scientifiques.

Soins de santé:

La technologie joue un rôle crucial dans les soins de santé, transformant l'industrie de diverses manières. Les dispositifs et équipements médicaux, tels que les appareils IRM, les échographes et les systèmes de chirurgie robotique, ont révolutionné les procédures de diagnostic et de traitement. Les dossiers de santé électroniques (DSE) et la télémédecine permettent aux professionnels de la santé d'accéder aux informations sur les patients et de fournir des soins à distance. Les appareils portables et les systèmes de surveillance de la santé permettent aux individus de suivre leurs signes vitaux et de recevoir des recommandations de soins de santé personnalisées. L'intelligence artificielle et les algorithmes d'apprentissage automatique sont utilisés pour le diagnostic des maladies, la découverte de médicaments et l'analyse prédictive, ce qui conduit à de meilleurs résultats pour les patients et à une médecine personnalisée.

L'automatisation industrielle:

L'automatisation industrielle implique l'utilisation de technologies avancées pour automatiser les processus de fabrication et améliorer la productivité. La robotique et les bras robotiques sont largement utilisés pour des tâches telles que l'assemblage, le soudage et la manutention. Des dispositifs et des capteurs de l'Internet des objets (IoT) sont déployés pour collecter des données en temps réel et optimiser l'efficacité opérationnelle. Les systèmes de vision industrielle permettent le contrôle et l'inspection de la qualité, garantissant que les produits répondent à des normes strictes. Les systèmes de contrôle avancés et les algorithmes de maintenance prédictive aident à minimiser les temps d'arrêt et à maximiser la production. L'automatisation industrielle peut augmenter l'efficacité, réduire les coûts et améliorer la sécurité dans divers secteurs, notamment la fabrication, la logistique et l'énergie.

Perspectives et opportunités futures

L'avenir regorge de perspectives et d'opportunités passionnantes, stimulées par les avancées technologiques rapides, l'évolution des besoins sociétaux et l'évolution des tendances mondiales. Ici, nous explorons certains domaines clés présentant un potentiel de croissance et de développement important.

- Intelligence artificielle (IA) et automatisation : l'IA transforme les industries à tous les niveaux, améliorant l'efficacité, la productivité et la prise de décision. À mesure que les technologies d'IA mûriront, les opportunités pour les spécialistes de l'IA, les data scientists et les ingénieurs se multiplieront. L'automatisation continuera à rationaliser les processus, entraînant la création d'emplois dans la robotique, l'apprentissage automatique et les systèmes intelligents.

- Énergies renouvelables et durabilité : Avec l'inquiétude croissante suscitée par le changement climatique, il existe une demande massive de solutions d'énergies renouvelables. La transition vers des sources plus propres comme l'énergie solaire, éolienne et hydroélectrique présente de nombreuses perspectives. Les carrières dans l'ingénierie des énergies renouvelables, la gestion de l'énergie et le développement durable seront essentielles pour façonner un avenir plus vert.

- Soins de santé et biotechnologie : les progrès de la recherche médicale, de la médecine personnalisée et de l'édition de gènes révolutionnent le secteur des soins de santé. Les opportunités abondent dans la bioinformatique, le conseil génétique, la télémédecine et le développement pharmaceutique. L'intersection de la technologie et des soins de santé stimulera l'innovation, menant à de meilleurs soins aux patients et à de meilleurs résultats.

- Cybersécurité et confidentialité des données : à mesure que notre dépendance à l'égard des systèmes numériques continue d'augmenter, le besoin de mesures de cybersécurité robustes augmente également. Les cybermenaces deviennent de plus en plus sophistiquées, créant une demande d'experts en cybersécurité, de pirates éthiques et de spécialistes de la confidentialité des données. La protection des informations sensibles et le développement d'infrastructures sécurisées seront cruciaux pour les organisations et les individus.

- Commerce électronique et marketing numérique : le commerce électronique a transformé notre façon d'acheter, créant de nouvelles avenues pour les entreprises. Les plateformes de vente au détail en ligne, le marketing numérique et la publicité sur les réseaux sociaux sont devenus essentiels pour les entreprises prospères. Les carrières dans la gestion du commerce électronique, la création de contenu numérique et l'optimisation de l'expérience client continueront d'être très demandées.

- Exploration et commercialisation de l'espace : L'exploration spatiale est passée d'initiatives dirigées par le gouvernement à des entreprises commerciales, ouvrant des opportunités dans l'ingénierie aérospatiale, la technologie des satellites et le tourisme spatial. Les entreprises privées investissent dans les voyages spatiaux, l'exploitation des ressources et les communications par satellite, ouvrant la voie à une nouvelle ère d'exploration spatiale.

- Agriculture et systèmes alimentaires durables : avec une population mondiale qui devrait atteindre 9 milliards d'ici 2050, il est essentiel de garantir la sécurité alimentaire et des pratiques agricoles durables. L'agriculture verticale, l'agriculture de précision et les sources alternatives de protéines offrent un potentiel d'innovation. Les carrières en technologie agricole, en agronomie et en science alimentaire joueront un rôle essentiel pour répondre aux futures demandes alimentaires.

- Réalité virtuelle (VR), réalité augmentée (AR) et réalité étendue (XR) : ces technologies ont le potentiel de révolutionner le divertissement, l'éducation, la formation et diverses industries. Les développeurs VR/AR, les créateurs de contenu et les concepteurs d'expériences immersives façonneront l'avenir du divertissement, des jeux et de la collaboration virtuelle.

- Technologie financière (Fintech) : L'intégration de la technologie et de la finance a entraîné l'essor de la Fintech, offrant de nouveaux services financiers, des solutions de paiement numérique et la technologie blockchain. Les carrières dans l'analyse financière, la cybersécurité dans le secteur bancaire et le développement de la blockchain devraient être très demandées.

- Conseil en développement durable et architecture verte : Alors que le développement durable devient une priorité, les entreprises et les particuliers recherchent des conseils pour réduire leur empreinte carbone et adopter des pratiques respectueuses de l'environnement. Des consultants en développement durable, des architectes verts et des ingénieurs en environnement joueront un rôle déterminant dans la conception et la mise en œuvre de solutions durables.

Importance de la collaboration dans l'avancement de la technologie des adhésifs pour semi-conducteurs

La collaboration est essentielle pour faire progresser la technologie des adhésifs pour semi-conducteurs, stimuler l'innovation et assurer sa mise en œuvre réussie dans diverses industries. L'industrie des semi-conducteurs est très complexe et évolue rapidement, nécessitant une expertise interdisciplinaire et la coopération des parties prenantes.

- Expertise diversifiée : la technologie des adhésifs pour semi-conducteurs englobe plusieurs disciplines, notamment la science des matériaux, la chimie, l'ingénierie et la fabrication. La collaboration rassemble des experts de divers domaines, chacun apportant des connaissances et des compétences spécialisées. En combinant diverses expertises, le partenariat permet le développement de nouveaux matériaux et techniques adhésifs qui peuvent améliorer les performances, la fiabilité et la durabilité des dispositifs à semi-conducteurs.

- Échange de connaissances : La collaboration facilite l'échange de connaissances et d'informations entre les chercheurs, les ingénieurs et les professionnels de l'industrie. Grâce à des efforts de collaboration, les individus peuvent partager leurs idées, leurs expériences et leurs résultats de recherche, ce qui conduit à une meilleure compréhension des matériaux adhésifs et de leurs applications. Cet échange de connaissances peut aider à identifier les tendances émergentes, à relever les défis techniques et à accélérer le développement de solutions innovantes.

- Recherche et développement renforcés : Les efforts de recherche et développement collaboratifs permettent la mise en commun des ressources en termes de financement et d'équipement. Cela permet une expérimentation, des tests et une analyse plus poussés, conduisant à une découverte et une innovation plus rapides. En travaillant ensemble, les chercheurs peuvent accéder à des installations spécialisées, à des technologies de pointe et à des outils de caractérisation avancés qui peuvent ne pas être disponibles individuellement. De telles ressources peuvent contribuer de manière significative à l'avancement de la technologie des adhésifs semi-conducteurs.

- Collaboration industrie-université : La collaboration entre l'industrie et le milieu universitaire est cruciale pour traduire les résultats de la recherche en applications pratiques. Les universités peuvent mener des recherches fondamentales et explorer de nouveaux concepts, tandis que les partenaires de l'industrie apportent des perspectives du monde réel et des considérations pratiques. Cette collaboration garantit que les développements de la technologie adhésive s'alignent sur les besoins du marché et peuvent être intégrés dans les processus industriels. L'association industrie-université favorise également le transfert de technologie, permettant à la recherche universitaire d'avoir un impact tangible sur les applications commerciales.

- Normalisation et assurance qualité : la collaboration entre les acteurs de l'industrie favorise l'élaboration de normes et de lignes directrices pour la technologie des adhésifs pour semi-conducteurs. Les normes aident à assurer la cohérence, la compatibilité et la fiabilité des différents produits et processus de fabrication. Les efforts de collaboration peuvent établir les meilleures pratiques, les méthodologies de test et les procédures de contrôle de la qualité, qui sont essentielles pour garantir les performances et la fiabilité à long terme des dispositifs à semi-conducteurs.

- Expansion du marché et compétitivité : La collaboration entre les entreprises opérant dans l'industrie des semi-conducteurs peut conduire à l'expansion du marché et à une compétitivité accrue. Les entreprises peuvent combiner leurs ressources, leurs connaissances et leurs connaissances du marché en travaillant ensemble pour développer des solutions adhésives qui répondent aux exigences spécifiques de l'industrie. Les efforts de collaboration peuvent également faciliter l'adoption de la technologie des adhésifs dans de nouvelles applications et sur les marchés émergents, stimulant davantage la croissance de l'industrie des semi-conducteurs.

Conclusion:

L'adhésif semi-conducteur joue un rôle essentiel en permettant la miniaturisation et la haute performance des dispositifs semi-conducteurs. La capacité de ces adhésifs à fournir de fortes capacités de liaison, une protection contre les facteurs environnementaux et les contraintes thermiques, et la conductivité électrique est cruciale dans la fabrication et l'assemblage de microprocesseurs, de puces mémoire et d'autres circuits intégrés. Au fur et à mesure que la technologie progresse, le développement de solutions adhésives innovantes et la collaboration entre les fabricants, les chercheurs et les utilisateurs finaux seront cruciaux pour répondre aux demandes et aux défis croissants de l'industrie des semi-conducteurs. En exploitant le potentiel de l'adhésif semi-conducteur, nous pouvons ouvrir la voie à des dispositifs semi-conducteurs encore plus petits, plus rapides et plus complexes qui animent notre monde moderne.