Adhésifs pour application d'étanchéité

Les mastics industriels à un et deux composants haute performance de Deepmaterial sont faciles à appliquer et sont disponibles pour une utilisation dans des applicateurs pratiques. Ils fournissent des solutions rentables pour les applications de haute technologie. Nos produits d'étanchéité sont composés d'époxydes, de silicones, de polysulfures et de polyuréthanes. Ils sont 100% réactifs et ne contiennent ni solvants ni diluants.

Quelle est la différence entre les adhésifs et les mastics ?

Les mastics sont des polymères ayant une structure moléculaire serrée qui ne permet pas la pénétration. Ils contiennent des époxydes à séchage rapide qui forment une finition élégante. Les adhésifs sont une structure beaucoup plus complexe conçue pour saisir et lier au niveau cellulaire.

Adhésifs vs scellants

- Les scellants sont conçus pour combler les espaces entre les surfaces et empêcher des éléments comme la poussière, l'eau ou la saleté d'y pénétrer. Les adhésifs sont généralement conçus pour coller deux surfaces ensemble afin que les surfaces ne puissent pas être séparées.

- Les mastics ont une résistance plus faible et un allongement / flexibilité élevé et ne sont pas utilisés pour lier des matériaux ensemble, tandis que les adhésifs sont destinés à coller deux choses ensemble par adhésion.

- Les scellants n'ont pas toujours le pouvoir collant nécessaire pour une adhérence à long terme et les adhésifs ne sèchent pas correctement lorsqu'ils sont utilisés sur une surface extérieure.

- Les mastics ont une consistance pâteuse qui permet le remplissage des espaces entre les substrats et présente un faible retrait après application. Les adhésifs sont sous forme liquide qui devient solide après application et ensuite utilisé pour lier les matériaux ensemble.

- L'adhésif offrira une sensation et un aspect plus rigides et durables par opposition aux mastics qui sont moins résistants et beaucoup plus malléables.

Étanchéité efficace avec des adhésifs

Les joints ont une influence déterminante sur le fonctionnement et la longévité des installations, ensembles et composants. Et pourtant, l'attention ne leur est généralement accordée qu'en cas d'échec. Bien que les joints toriques soient probablement les joints les plus largement utilisés et qu'il existe d'autres types de joints statiques, la technologie de collage avec des joints liquides et le collage des joints ouvrent des options supplémentaires pour une étanchéité fiable.

Étanchéité efficace avec des adhésifs

Les joints ont une influence déterminante sur le fonctionnement et la longévité des installations, ensembles et composants. Et pourtant, l'attention ne leur est généralement accordée qu'en cas d'échec. Bien que les joints toriques soient probablement les joints les plus largement utilisés et qu'il existe d'autres types de joints statiques, la technologie de collage avec des joints liquides et le collage des joints ouvrent des options supplémentaires pour une étanchéité fiable.

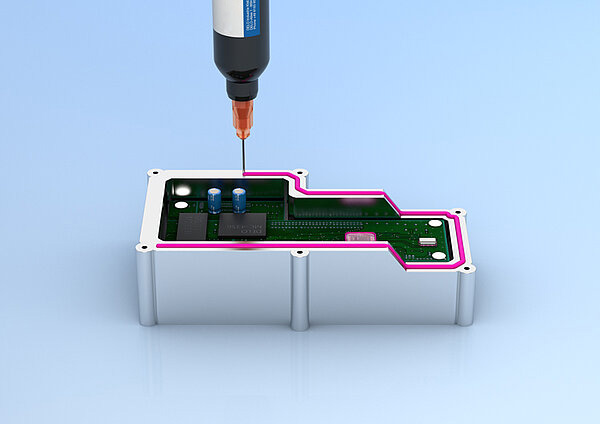

Dans la production industrielle, les joints entre les composants doivent souvent être scellés afin d'empêcher la pénétration d'air, de poussière, d'eau et de produits chimiques agressifs. Ceci est particulièrement important dans les domaines de l'électronique, de l'automobile, de l'ingénierie mécanique et de l'ingénierie des procédés. Les applications typiques sont aussi diverses que les industries dans lesquelles elles sont utilisées. Quelques exemples sont des boîtiers de composants électroniques, des aimants et, bien sûr, des systèmes fluidiques.

Dans une certaine mesure, les composants peuvent être scellés de manière purement constructive sans aucun joint supplémentaire. Cependant, avec une augmentation des exigences, il peut être nécessaire d'utiliser un joint séparé. En ingénierie, cette tâche est généralement traitée en concevant la géométrie du composant de sorte qu'un joint statique puisse être inséré dans l'espace du joint. Selon les exigences thermiques, chimiques et mécaniques, les joints industriels sont généralement constitués de caoutchouc, de silicones, d'élastomères thermoplastiques ou de téflon.

Qu'en est-il du caoutchouc ?

Le caoutchouc est le matériau le plus largement utilisé à ces fins, et le choix des produits à base de caoutchouc présente certains avantages : ils scellent très bien. Le jeu de compression typique pour le caoutchouc nitrile dans des conditions standard de 100 °C/24h est de 20 à 30 %. De plus, ces caoutchoucs sont bien établis ainsi que thermiquement, chimiquement et mécaniquement robustes, avec de faibles coûts de matériaux impliqués. Cependant, ils présentent également des inconvénients, notamment en ce qui concerne leur intégration dans le processus de production.

Avec une géométrie d'étanchéité ronde, les inconvénients sont susceptibles d'être insignifiants et les joints toriques seront la solution la plus économique. Dans le cas de cordons ou rubans d'étanchéité tels que ceux utilisés pour les boîtiers, la production efficace est (déjà) plus compliquée. Ils nécessitent une liaison manuelle supplémentaire au point de connexion où les deux extrémités se touchent, ce qui signifie une étape de processus supplémentaire et éventuellement longue.

Des formes de caoutchouc plus complexes peuvent être produites par poinçonnage ou vulcanisation. Cela permet des processus de production simples, mais ceux-ci ne sont efficaces que pour un volume de production élevé, car des moules coûteux pour chaque forme doivent être conservés en stock.

Sceller l'écart avec des élastomères thermoplastiques

Les joints en élastomères thermoplastiques (TPE) offrent une alternative. Ils sont appliqués directement sur le composant par moulage par injection. Ils sont robustes, résistants à l'abrasion et adhèrent bien aux plastiques techniques tels que PA, PC ou PBT, ce qui rend le joint étanche. À température ambiante, les TPE se comportent comme des élastomères classiques, mais le composant thermoplastique limite la plage de température d'application à 80 – 100 °C, la compression set augmentant à des températures plus élevées. Pour le TPU largement utilisé, le jeu de compression est d'environ 80 % (100 °C/24 h), pour les autres types de TPE, des valeurs d'environ 50 % sont possibles.

Le processus d'injection est plus simple que la vulcanisation, mais n'est pas pour autant anodin, notamment du fait des propriétés de mise en œuvre plutôt modérées des TPU et du fait qu'il faut un outil pour chaque géométrie. De plus, une machine de moulage par injection multi-composants est nécessaire afin d'éviter d'insérer à nouveau le composant dans une étape de processus supplémentaire.

D'abord liquide, puis serré

Avec les joints liquides, de tels coûts d'investissement ne sont pas encourus. Ces types de joints sont des produits à base d'adhésif très visqueux et résistants à l'écoulement qui sont distribués selon la hauteur et la forme souhaitées, puis durcissent dans leur position d'application. Leur flexibilité d'application les rend adaptés aux géométries de composants complexes, même tridimensionnelles. Un autre avantage des joints liquides par rapport aux joints solides est qu'ils ne reposent pas seulement partiellement sur des pics rugueux, ce qui permet de mieux sceller les surfaces ondulées et de permettre des tolérances de fabrication plus élevées.

Par rapport aux joints en caoutchouc ou en TPU parfois complexes, ils impliquent moins d'étapes de processus, réduisent les temps de configuration de la machine et produisent moins de rebuts que les matrices de découpe. Les processus de production peuvent être automatisés facilement, avec un seul système nécessaire pour la production de tous les composants. Les erreurs de distribution potentielles dans le cordon de scellement sont détectées par fluorescence pour un contrôle de qualité optique en ligne. Puisqu'il n'est plus nécessaire de disposer d'un grand nombre de scellés, les coûts de stockage ne sont plus un problème.

Jusqu'à présent, les produits à base de silicone ou de polyuréthane ont souvent été utilisés pour les joints liquides. Cependant, ces systèmes à deux composants durcissent lentement et conviennent donc mieux aux gros composants ou aux petites séries. Dans le cas de grandes séries, le processus simple et flexible rendu possible par les joints liquides n'a souvent pas été en mesure de compenser le désavantage de vitesse par rapport aux joints en caoutchouc ou en TPU.

Cependant, depuis un certain temps déjà, des acrylates monocomposants photopolymérisables sont apparus sur le marché, démontrant leurs atouts en particulier dans les grandes séries. La lumière UV à haute énergie garantit que l'adhésif atteint sa résistance finale en quelques secondes, permettant ainsi des temps de cycle courts et un traitement direct des composants, qui sont des aspects importants pour atteindre un volume de production élevé.

Les bonnes propriétés de récupération de forme des matériaux assurent une étanchéité fiable après l'assemblage : la faible déformation rémanente jusqu'à 10 % (85 °C, 24 h) leur permet de retrouver leur forme d'origine lorsqu'il n'y a plus de pression. De nombreuses versions sèches en surface permettent des démontages répétés. De plus, les joints formés sur place à base d'acrylate répondent aux exigences IP67, grâce à leurs propriétés hydrofuges. Ils sont sans PWIS et sans solvant, avec une plage de température de -40 à 120 °C.

Étanchéité et collage en une seule fois

Le collage des joints est la solution idéale si un joint est explicitement destiné à être indétachable. Là encore, il est possible de créer n'importe quelle forme et d'utiliser la fluorescence pour le contrôle qualité en ligne. Un avantage supplémentaire est la transmission de puissance - les adhésifs ne se contentent pas de sceller les composants mais les unissent de manière permanente. Cela se traduit par des besoins en espace réduits. Les vis ne sont plus nécessaires, ce qui permet des boîtiers plus petits, une miniaturisation des assemblages et moins d'étapes de production.

Pour les applications à grand volume, les résines acrylates et époxy photopolymérisables sont particulièrement adaptées, en fonction des exigences thermiques et chimiques. Alors que les résines époxy sont légèrement plus stables en température, les acrylates offrent une plus grande flexibilité et un durcissement plus rapide. De plus, des versions à double durcissement existent pour les deux familles de produits. Durcissant dans des fours ou par contact avec l'humidité de l'air, ces types d'adhésifs assurent une réticulation complète même dans les zones ombragées.

Conclusion

Les joints ne sont pas que des anneaux en caoutchouc. Comme pour tout matériau, la diversité a énormément augmenté. La technologie de collage avec ses joints liquides photopolymérisables et ses solutions de collage de joints offre aux utilisateurs de nouvelles options pour optimiser leur conception et obtenir des processus de production à la fois efficaces et flexibles.

Boîte d'information : Ensemble de compression

Une déformation permanente est essentielle pour les joints, car un joint de bride est comprimé à une certaine épaisseur et exerce une pression sur les surfaces de bride. Cette pression diminue avec le temps du fait de la déformation du matériau d'étanchéité. Plus la déformation est forte, plus la force d'appui et donc l'effet d'étanchéité diminuent.

Cette propriété est généralement exprimée sous forme de jeu de compression. Pour déterminer la déformation rémanente à la compression selon DIN ISO 815 ou ASTM D 395, une éprouvette cylindrique est comprimée à 25 % (valeur fréquente) puis stockée pendant un certain temps à une température donnée. Les valeurs typiques sont de 24 heures à 100 °C ou 85 °C. Habituellement 30 minutes après la décompression, l'épaisseur est à nouveau mesurée à température ambiante, déterminant la déformation permanente. Plus le jeu de compression est faible, plus le matériau a retrouvé son épaisseur d'origine. Un jeu de compression de 100 % signifierait que l'échantillon ne montre aucune reprise de forme.

Les scellants en polyuréthane de Deepmaterial fournissent une liaison élastomère solide, flexible et durable qui scelle contre les éléments. Ils excellent dans les applications industrielles, de transport et de construction difficiles et peuvent être peints une fois qu'une peau se forme. Ces mastics sont disponibles dans une grande variété de duretés, de temps ouverts et de couleurs pour répondre aux besoins de votre application.