Adhésif CMS

Dans le monde en constante évolution de la fabrication électronique, l'adhésif Surface Mount Technology (SMT) est devenu un élément qui change la donne. Cet adhésif avancé joue un rôle crucial pour assurer l'intégration transparente des composants électroniques sur les cartes de circuits imprimés (PCB). De l'amélioration de la fiabilité des produits à la rationalisation des processus de production, l'adhésif SMT est devenu un outil indispensable pour les fabricants. Ce billet de blog explorera les différents aspects de l'adhésif SMT et son importance dans l'industrie électronique.

Comprendre l'adhésif SMT : un bref aperçu

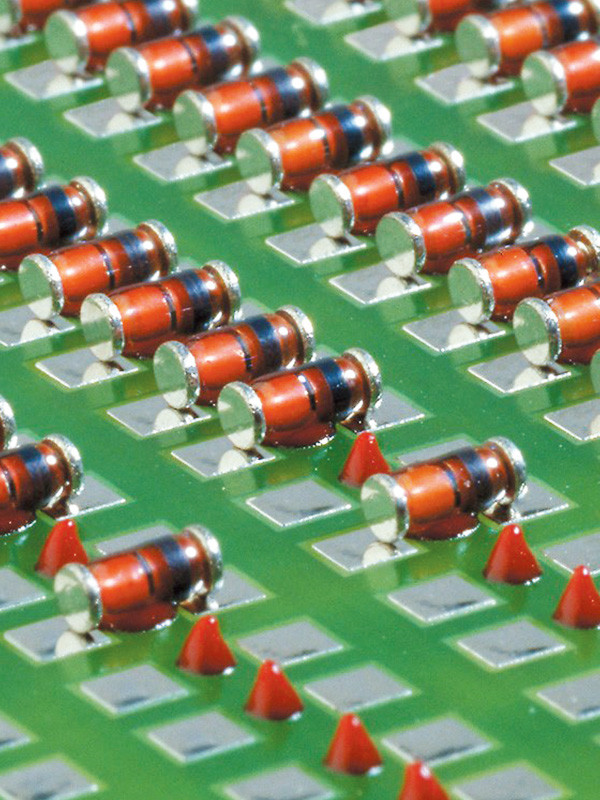

L'adhésif SMT, ou adhésif de technologie de montage en surface, est utilisé dans l'industrie électronique pour fixer les dispositifs de montage en surface (CMS) aux cartes de circuits imprimés (PCB).

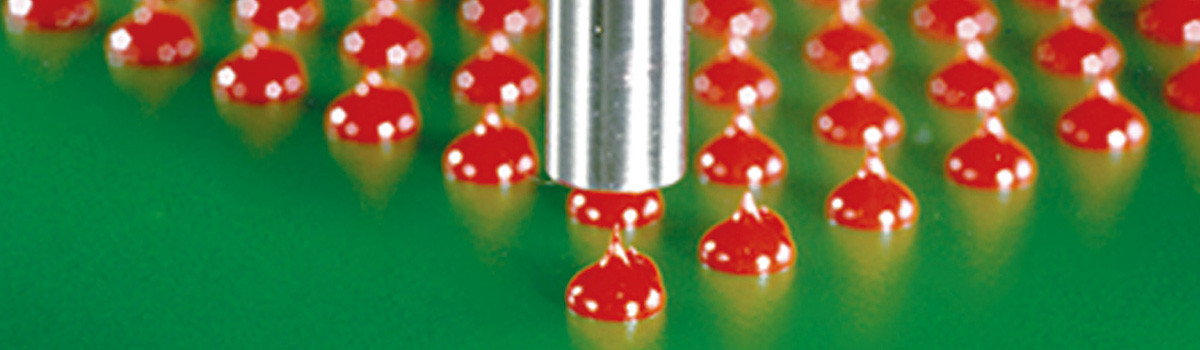

L'adhésif SMT est généralement composé de résines synthétiques, de solvants et d'additifs. L'adhésif est appliqué sur le circuit imprimé à l'aide d'un distributeur ou d'un pochoir. Ensuite, les CMS sont placés sur l'adhésif avant qu'il ne sèche.

Plusieurs types d'adhésifs SMT sont disponibles, y compris les adhésifs époxy, acryliques et à base de silicone. Chaque type a ses propriétés et ses avantages uniques. Par exemple, les adhésifs époxy sont connus pour leur résistance et leur durabilité élevées, tandis que les adhésifs acryliques offrent d'excellentes propriétés d'isolation électrique.

L'adhésif SMT est essentiel au succès de la fabrication SMT, car il aide à maintenir les CMS en place pendant le processus d'assemblage. L'adhésif améliore également la fiabilité et la durabilité du produit final en fournissant un support mécanique aux CMS.

L'une des considérations critiques lors de la sélection d'un adhésif SMT est son temps de durcissement. Le temps de durcissement fait référence au temps nécessaire à l'adhésif pour durcir complètement et se lier au PCB et au SMD. Le temps de durcissement peut varier en fonction du type d'adhésif et des conditions environnementales dans lesquelles l'adhésif est appliqué.

Outre le temps de durcissement, d'autres facteurs à prendre en compte lors de la sélection d'un adhésif SMT incluent sa viscosité, sa thixotropie et sa résistance thermique et chimique.

Dans l'ensemble, l'adhésif SMT est un composant essentiel du processus de fabrication SMT, contribuant à garantir la fiabilité et la durabilité des appareils électroniques. Le choix de l'adhésif approprié peut contribuer à assurer le succès de l'assemblage SMT et à améliorer les performances du produit final.

L'importance de l'adhésif SMT dans la fabrication électronique

L'adhésif SMT est crucial dans la fabrication électronique, en particulier dans l'assemblage de dispositifs de montage en surface (CMS) sur des cartes de circuits imprimés (PCB). L'utilisation d'adhésif SMT garantit que les SMD sont solidement fixés au PCB, fournissant un support mécanique et améliorant la fiabilité et la durabilité du produit final.

L'un des principaux avantages de l'adhésif SMT est sa capacité à maintenir les CMS en place pendant le processus d'assemblage. Sans adhésif, les CMS pourraient se déplacer ou se déplacer pendant la fabrication, entraînant des défauts ou des défaillances du produit final. L'adhésif SMT aide à prévenir ces problèmes en maintenant les SMD en place jusqu'à ce qu'ils soient soudés au PCB.

L'adhésif SMT contribue également à améliorer les performances des appareils électroniques en fournissant un support mécanique aux CMS. Ceci est particulièrement important dans les applications qui peuvent exposer l'appareil à des vibrations ou à d'autres contraintes mécaniques. L'adhésif aide à absorber ces contraintes et à éviter d'endommager les CMS, garantissant ainsi que l'appareil continue de fonctionner correctement au fil du temps.

En plus du support mécanique, l'adhésif SMT peut fournir des propriétés d'isolation électrique et de conductivité thermique. Ceci est important dans les applications où les CMS génèrent de la chaleur, car l'adhésif peut aider à dissiper cette chaleur et éviter la surchauffe et les dommages à l'appareil.

Le choix d'un adhésif SMT approprié est crucial pour le succès de la fabrication électronique. Des facteurs tels que le temps de durcissement, la viscosité, la thixotropie et la résistance chimique et thermique doivent tous être pris en compte lors de la sélection d'un adhésif. Choisir le mauvais adhésif pourrait entraîner des défauts ou des défaillances du produit final, ce qui pourrait être coûteux et prendre du temps.

Types d'adhésif SMT : aperçu des variantes

Plusieurs types d'adhésifs SMT (Surface Mount Technology) sont disponibles, chacun avec ses propriétés et ses avantages uniques. La sélection du bon type d'adhésif dépend des exigences spécifiques de l'application, y compris les types de surfaces à coller, les conditions environnementales et le temps de durcissement.

- Adhésif époxy : Les adhésifs époxy sont les adhésifs SMT les plus couramment utilisés dans la fabrication électronique. Ils offrent une résistance élevée et une excellente durabilité, ce qui les rend idéaux pour les applications où des contraintes mécaniques et des températures élevées sont attendues. Les adhésifs époxy durcissent rapidement, ce qui en fait un choix privilégié pour les environnements de production à volume élevé.

- Adhésif acrylique : Les adhésifs acryliques sont connus pour leurs excellentes propriétés d'isolation électrique. Ils offrent une bonne force de liaison et peuvent durcir à température ambiante, ce qui les rend adaptés aux applications où des températures élevées ne sont pas nécessaires. Les adhésifs acryliques résistent également aux facteurs environnementaux tels que l'humidité, les produits chimiques et les rayons UV.

- Adhésif au silicone : Les adhésifs au silicone offrent une excellente flexibilité, ce qui les rend idéaux pour les applications où une dilatation et une contraction thermiques sont attendues. Ils offrent également une bonne résistance à l'humidité, aux produits chimiques et aux rayons UV. Cependant, les adhésifs à base de silicone ont une force de liaison inférieure à celle des adhésifs époxy et acryliques.

- Adhésif durcissable aux UV : Les adhésifs durcissables aux UV durcissent lorsqu'ils sont exposés à la lumière UV, ce qui en fait un choix privilégié pour les applications nécessitant un durcissement rapide. Ils offrent une excellente force de liaison et sont idéaux pour les applications où des températures élevées et des contraintes mécaniques ne sont pas attendues.

- Adhésif thermofusible : Les adhésifs thermofusibles sont des matériaux thermoplastiques chauffés à l'état fondu et appliqués sur la surface. Ils durcissent rapidement et offrent une bonne force de liaison. Cependant, ils ne conviennent pas aux applications où des températures élevées sont attendues.

Facteurs à prendre en compte lors du choix de l'adhésif SMT

Le choix du bon adhésif SMT (Surface Mount Technology) est essentiel au succès de la fabrication de produits électroniques. Plusieurs facteurs doivent être pris en compte lors de la sélection d'une obligation, notamment :

- Matériaux de substrat : Les types de substrats à coller jouent un rôle crucial dans la détermination du type d'adhésif à utiliser. Certains adhésifs conviennent mieux au collage de matériaux spécifiques tels que le verre, la céramique ou le métal.

- Conditions environnementales : L'environnement dans lequel le produit final sera utilisé doit également être pris en compte. Des facteurs tels que la température, l'humidité et l'exposition à des produits chimiques peuvent affecter les performances de l'adhésif. Il est essentiel de sélectionner un adhésif résistant aux conditions environnementales spécifiques.

- Temps de durcissement : Le temps de durcissement de l'adhésif est un facteur essentiel à prendre en compte. Le temps de durcissement doit être compatible avec le cycle de production du produit. Les adhésifs à durcissement rapide sont idéaux pour les environnements de production à volume élevé. En revanche, les adhésifs à durcissement plus lent peuvent convenir à une production à faible volume.

- Viscosité et thixotropie : L'épaisseur et la thixotropie de l'adhésif sont des facteurs cruciaux à prendre en compte, en particulier lors du collage de petits composants ou de surfaces inégales. Un adhésif à faible viscosité est idéal pour connecter de petits composants. En revanche, un adhésif à haute thixotropie convient au collage de surfaces inégales.

- Résistance chimique et thermique : L'adhésif doit résister aux conditions chimiques et thermiques attendues pendant le cycle de vie du produit. Ceci est particulièrement important dans les applications à haute température, où l'adhésif doit résister à une chaleur extrême et à des cycles thermiques.

- Méthode d'application : La méthode d'application est un autre facteur critique à prendre en compte. Certains adhésifs sont appliqués à l'aide de distributeurs, tandis que d'autres utilisent des méthodes d'impression au pochoir ou de distribution par jet. L'adhésif sélectionné doit être compatible avec la méthode d'application.

Le rôle de l'adhésif SMT dans le placement des composants

La technologie de montage en surface (SMT) L'adhésif est essentiel au placement des composants dans la fabrication électronique. L'adhésif est appliqué sur la surface de la carte de circuit imprimé (PCB) pour maintenir les composants en place avant le soudage.

Voici les rôles critiques de l'adhésif SMT dans le placement des composants :

- Placement sécurisé des composants : l'adhésif SMT fixe les composants sur le circuit imprimé. Ceci est important car les composants sont très petits et légers et peuvent bouger ou se déplacer pendant la fabrication. L'adhésif aide à maintenir les composants en place et à les empêcher de se détacher ou de tomber de la carte.

- Empêcher les ponts de soudure : l'adhésif SMT est également utilisé pour éviter les ponts de soudure, un problème courant dans la fabrication électronique. Le pontage de soudure se produit lorsqu'une connexion involontaire relie deux joints de soudure adjacents. Cela peut provoquer un court-circuit et endommager les composants. L'adhésif aide à maintenir les composants séparés et à empêcher les ponts de soudure.

- Améliorer la qualité du joint de soudure : l'adhésif SMT peut également améliorer la qualité du joint de soudure. L'adhésif maintient les pièces en place, ce qui réduit le risque de mouvement pendant le processus de soudure. Il en résulte un joint de soudure plus cohérent et plus fiable.

- Améliorer l'efficacité de la fabrication : l'adhésif SMT peut également améliorer l'efficacité de la fabrication. L'adhésif est appliqué avant que les composants ne soient placés sur le circuit imprimé, ce qui réduit le temps nécessaire à l'alignement et au placement manuels. Il en résulte un processus de fabrication plus rapide et plus efficace.

- Améliorer la fiabilité du produit : l'adhésif SMT peut améliorer la fiabilité du produit final. En maintenant les composants en place pendant le processus de fabrication, l'adhésif aide à garantir que les détails sont correctement alignés et solidement fixés au circuit imprimé. Cela réduit le risque de défaillance ou de dysfonctionnement des composants dû au mouvement ou aux vibrations.

Obtenir des liaisons solides et fiables avec l'adhésif SMT

L'obtention de liaisons solides et fiables avec l'adhésif SMT (Surface Mount Technology) est essentielle au succès de la fabrication électronique. L'adhésif SMT maintient les composants en place sur une carte de circuit imprimé (PCB) avant qu'ils ne soient soudés. Voici quelques conseils pour obtenir des liaisons solides et fiables avec l'adhésif SMT :

- Sélectionnez le bon adhésif : Le choix de l'adhésif SMT approprié est essentiel. Les facteurs à prendre en compte lors de la sélection d'un adhésif comprennent les matériaux de substrat, les conditions environnementales, le temps de durcissement, la viscosité, la thixotropie, la résistance chimique et thermique et la méthode d'application. Le choix d'un scellant compatible avec les exigences spécifiques du projet contribuera à assurer une adhésion robuste et fiable.

- Préparez la surface : la surface du PCB doit être propre et exempte de contaminants tels que les huiles, la saleté et la poussière. Ceci peut être réalisé à l'aide d'un produit de nettoyage et d'un chiffon non pelucheux ou d'un nettoyeur plasma. Une bonne préparation de la surface est essentielle pour obtenir une liaison robuste et fiable.

- Appliquez l'adhésif correctement : L'adhésif doit être appliqué dans la bonne quantité et au bon endroit. Des équipements de distribution tels que des seringues, des aiguilles et des distributeurs peuvent être utilisés pour appliquer l'adhésif. L'adhésif doit être appliqué uniformément et dans la bonne quantité pour s'assurer que les composants sont maintenus en place en toute sécurité.

- Assurez-vous que l'adhésif durcit correctement : L'adhésif doit avoir suffisamment de temps pour durcir avant que les composants ne soient soudés. Le temps de durcissement peut varier en fonction de l'adhésif et des conditions environnementales. Suivez les instructions du fabricant pour assurer un bon durcissement.

- Surveiller les conditions environnementales : les conditions environnementales dans l'environnement de fabrication peuvent affecter les performances de l'adhésif. La température, l'humidité et l'exposition aux produits chimiques peuvent avoir un impact sur la résistance et la fiabilité de la liaison. Surveillez ces conditions et prenez les mesures appropriées pour vous assurer qu'elles se situent dans la plage recommandée.

- Utiliser des composants de qualité : des composants de qualité sont essentiels pour obtenir une liaison robuste et fiable. Les composants de mauvaise qualité peuvent présenter des irrégularités ou des incohérences qui peuvent affecter le processus de collage. Utilisez des ingrédients qui répondent aux spécifications requises et qui proviennent de fournisseurs réputés.

- Tester la liaison : tester la liaison est essentiel pour s'assurer que l'adhésif a formé une liaison solide et fiable. Diverses méthodes peuvent être utilisées pour tester la liaison, y compris les tests de traction, les tests de cisaillement et les tests de cyclage thermique. Les tests peuvent aider à identifier tout problème lié au processus de collage et à garantir que le produit final est fiable et durable.

Techniques de distribution d'adhésif SMT et meilleures pratiques

La distribution d'adhésif SMT (Surface Mount Technology) est essentielle dans la fabrication électronique. L'adhésif maintient les composants en place sur une carte de circuit imprimé (PCB) avant qu'ils ne soient soudés. Voici quelques techniques de distribution et les meilleures pratiques pour l'adhésif SMT :

- Distribution manuelle : La distribution manuelle est une technique rentable nécessitant un opérateur qualifié. La distribution manuelle peut être effectuée à l'aide d'une seringue ou d'un stylo distributeur. Cette technique permet un contrôle précis de la quantité d'adhésif distribué, ce qui la rend idéale pour les projets à petite échelle.

- Distribution automatisée : La distribution automatisée est une technique plus rapide et plus efficace, idéale pour la production à grande échelle. Les systèmes de distribution automatisés utilisent des équipements tels que des robots, des pompes et des vannes pour appliquer l'adhésif sur le PCB. Cette technique permet une distribution constante et peut augmenter l'efficacité de la production.

- Distribution par jet : La distribution par jet est une technique de distribution à grande vitesse qui utilise un distributeur pneumatique pour appliquer l'adhésif en un jet fin. Cette technique est idéale pour la production à grand volume et peut distribuer de petites quantités d'adhésif avec une grande précision.

- Sérigraphie : La sérigraphie est une technique de distribution largement utilisée qui consiste à appliquer l'adhésif à travers un pochoir. Cette technique est idéale pour appliquer de nombreux adhésifs sur un circuit imprimé. La sérigraphie est une méthode de distribution rentable et efficace qui peut être utilisée à la fois pour la production à petite et à grande échelle.

- Meilleures pratiques : Il est essentiel de suivre les meilleures pratiques pour distribuer l'adhésif SMT. Certaines pratiques exemplaires incluent :

- Assurez-vous que l'équipement de distribution est propre et exempt de contaminants.

- Utilisez l'embout ou la buse de distribution correct(e) pour l'adhésif utilisé.

- Assurez-vous que les informations de distribution ou la buse sont dimensionnées pour le composant collé.

- Maintenez la distance appropriée entre l'embout ou la buse de distribution et le PCB.

- Maintenez l'embout ou la buse de distribution perpendiculaire à la surface du circuit imprimé.

- Distribuer l'adhésif dans un mouvement continu sans s'arrêter.

- Assurez-vous que l'adhésif est distribué uniformément et dans la bonne quantité.

- Surveiller la viscosité et la thixotropie de l'adhésif pour assurer une distribution correcte.

Surmonter les défis de l'application d'adhésif SMT

L'application d'adhésif SMT (Surface Mount Technology) peut être difficile en raison de divers facteurs, tels que la viscosité de l'adhésif, la taille et la forme des composants et la complexité de la disposition du circuit imprimé. Voici quelques défis courants dans l'application d'adhésif SMT et comment les surmonter :

- La viscosité de l'adhésif : Les adhésifs SMT sont disponibles en différentes viscosités, allant de faible à élevée. La consistance de l'adhésif peut affecter le processus de distribution et la force de liaison. Les adhésifs à faible viscosité s'écoulent plus efficacement, tandis que les adhésifs à haute viscosité peuvent nécessiter une pression de distribution plus élevée. Pour surmonter ce défi, les fabricants doivent sélectionner un adhésif avec la viscosité appropriée pour l'application spécifique et ajuster les paramètres de distribution en conséquence.

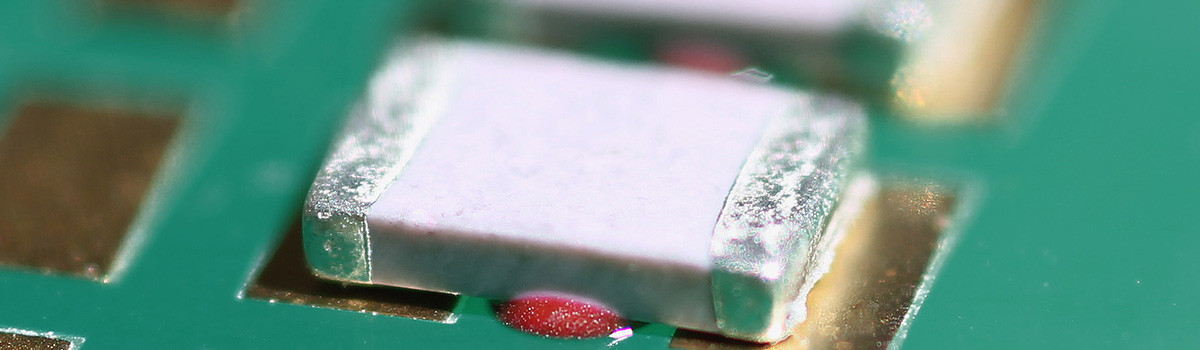

- Taille et forme des composants : les composants SMT sont de différentes tailles et formes, et certains peuvent être difficiles à coller en raison de leur petite taille ou de leur forme irrégulière. De plus, les caractéristiques trop proches les unes des autres peuvent nécessiter des techniques de distribution spéciales pour éviter le saignement ou le pontage de l'adhésif. Pour surmonter ce défi, les fabricants doivent sélectionner une technique de distribution qui peut gérer la taille et la forme des composants, comme une pointe ou une buse de distribution fine pour les petites caractéristiques ou un système de distribution à jet pour les éléments rapprochés.

- Disposition du circuit imprimé : la complexité de la disposition du circuit imprimé peut également affecter l'application de l'adhésif SMT. Les composants placés trop près du bord du circuit imprimé peuvent nécessiter des techniques de distribution spéciales pour éviter le débordement d'adhésif. De plus, les PCB à haute densité de composants peuvent nécessiter une approche de distribution permettant d'appliquer l'adhésif de manière précise et contrôlée. Pour surmonter ce défi, les fabricants doivent examiner attentivement la disposition des circuits imprimés et sélectionner une technique de distribution qui peut s'adapter à la disposition.

- Facteurs environnementaux : les facteurs environnementaux tels que la température, l'humidité et la pression atmosphérique peuvent affecter le processus d'application de l'adhésif SMT. Par exemple, une humidité élevée peut provoquer un durcissement trop rapide de l'adhésif. En revanche, une faible humidité peut entraîner un durcissement trop lent de l'adhésif. Pour surmonter ce défi, les fabricants doivent surveiller attentivement les conditions environnementales et ajuster les paramètres de distribution en conséquence.

- Durcissement de l'adhésif : les adhésifs SMT nécessitent un durcissement pour obtenir la force de liaison souhaitée. Le processus de durcissement peut être affecté par des facteurs tels que la température, l'humidité et l'épaisseur de la couche adhésive. Pour surmonter ce défi, les fabricants doivent suivre les recommandations de temps et de température de durcissement du fabricant d'adhésif et s'assurer que les conditions environnementales se situent dans la plage recommandée.

L'impact de l'adhésif SMT sur la gestion thermique

Les adhésifs de technologie de montage en surface (CMS) jouent un rôle essentiel dans la gestion thermique des appareils électroniques. La gestion thermique des appareils électroniques est cruciale car elle garantit un fonctionnement efficace et fiable de la machine et évite les dommages causés par une chaleur excessive. Les adhésifs SMT peuvent avoir un impact sur la gestion thermique de plusieurs manières, comme indiqué ci-dessous.

Premièrement, les adhésifs SMT peuvent fournir une voie thermiquement conductrice pour la dissipation de la chaleur. Ces adhésifs sont conçus pour avoir une conductivité thermique élevée, ce qui leur permet de transférer la chaleur des composants générant de la chaleur vers le dissipateur thermique de l'appareil. Ce transfert de chaleur aide à maintenir la température de l'appareil dans des limites de fonctionnement sûres.

Deuxièmement, les adhésifs SMT peuvent également avoir un impact sur la gestion thermique en fournissant une barrière thermique. Ces adhésifs peuvent agir comme un isolant thermique, empêchant la chaleur de s'échapper de l'appareil. Cela peut être utile lorsque le maintien d'une température constante est essentiel, comme dans les équipements médicaux ou les instruments scientifiques.

Troisièmement, les adhésifs SMT peuvent affecter la gestion thermique grâce à leurs caractéristiques de durcissement. Certains adhésifs durcissent à des températures plus élevées, ce qui peut provoquer une contrainte thermique sur l'appareil. Cela peut entraîner des défaillances mécaniques, telles que la fissuration ou le délaminage de l'adhésif. Par conséquent, le choix d'un adhésif qui durcit à une température qui ne dépasse pas la température de fonctionnement de l'appareil est essentiel.

Quatrièmement, l'épaisseur de l'adhésif peut également affecter la gestion thermique. Une couche adhésive plus épaisse peut créer une barrière thermique qui peut entraver la dissipation de la chaleur, augmentant ainsi les températures dans l'appareil. D'autre part, une couche adhésive plus fine peut permettre à la chaleur de se transférer plus efficacement, améliorant ainsi la gestion thermique.

Enfin, l'adhésif SMT peut avoir un impact sur les performances thermiques globales de l'appareil. Différentes liaisons ont des conductivités thermiques, des caractéristiques de durcissement et des épaisseurs différentes. Le choix d'un adhésif spécialement conçu pour la gestion thermique peut contribuer à garantir les performances optimales de l'appareil.

Adhésif SMT et sa contribution à la résistance aux vibrations et aux chocs

Les adhésifs de technologie de montage en surface (SMT) ont un impact sur la gestion thermique et contribuent de manière significative à la résistance aux vibrations et aux chocs des appareils électroniques. Les vibrations et les chocs peuvent endommager les appareils électroniques, et les adhésifs SMT sont essentiels pour atténuer ce risque.

Les adhésifs SMT fournissent un support mécanique et un renforcement aux composants soudés. Ils agissent comme un tampon entre les détails et le substrat, répartissant les vibrations et les chocs sur une zone plus large. Cela réduit la contrainte sur les joints de soudure et les empêche de se fissurer ou de se casser sous la pression appliquée.

Le matériau adhésif utilisé dans les applications SMT joue également un rôle essentiel dans la résistance aux vibrations et aux chocs. L'adhésif doit être suffisamment solide et durable pour résister aux forces appliquées à l'appareil sans se casser ni se fissurer. De plus, l'adhésif doit avoir un certain degré d'élasticité pour permettre le mouvement et la flexibilité de la machine sans compromettre son intégrité structurelle.

L'adhésif SMT peut également contribuer à l'amortissement des vibrations dans l'appareil. L'amortissement est la dissipation d'énergie qui réduit l'amplitude des vibrations d'un système. L'adhésif peut absorber et dissiper une partie de la puissance des vibrations, réduisant l'amplitude des oscillations et les empêchant d'endommager l'appareil.

L'épaisseur de la couche adhésive peut également affecter la résistance aux vibrations et aux chocs de l'appareil. Une couche adhésive plus épaisse peut fournir un rembourrage et une absorption des chocs. Une couche plus fine peut être plus rigide et offrir moins de résistance aux chocs. L'épaisseur de la couche adhésive doit être choisie en fonction des besoins spécifiques de l'appareil et du niveau de vibration et de choc auquel il sera soumis.

Avantages de l'adhésif SMT

La technologie de montage en surface (SMT) L'adhésif est un composant essentiel dans la fabrication d'appareils électroniques. Il s'agit d'un type d'adhésif spécialement conçu pour coller les pièces montées en surface sur les cartes de circuits imprimés (PCB) pendant la fabrication. Voici quelques-uns des avantages de l'utilisation de l'adhésif SMT :

- Fiabilité améliorée : l'adhésif SMT fournit une liaison solide entre les composants de montage en surface et les PCB, améliorant la fiabilité et les performances des appareils électroniques. Il aide à empêcher les composants de se déloger ou d'être endommagés pendant le fonctionnement, entraînant des pannes ou des dysfonctionnements.

- Réduction des retouches et des réparations : en utilisant l'adhésif SMT pour fixer les composants, les fabricants peuvent réduire le besoin de retouches et de réparations. Cela peut économiser du temps et de l'argent dans le processus de fabrication et améliorer la qualité globale du produit fini.

- Gestion thermique améliorée : L'adhésif SMT peut aider à améliorer la gestion thermique des appareils électroniques en fournissant un dissipateur de chaleur entre les composants et le PCB. Cela permet de dissiper la chaleur et d'éviter la surchauffe, entraînant des pannes ou des dysfonctionnements.

- Miniaturisation : l'adhésif SMT permet la fabrication d'appareils électroniques plus petits et plus compacts. Il permet l'utilisation de composants plus petits. Il réduit l'espace nécessaire pour le placement des composants, ce qui peut se traduire par des conceptions plus efficaces et plus rentables.

- Performances électriques améliorées : l'adhésif SMT peut améliorer les performances électriques des appareils électroniques en réduisant la résistance entre les composants et le PCB. Cela peut entraîner une meilleure intégrité du signal, une réduction du bruit et de meilleures performances globales.

- Polyvalence : l'adhésif SMT est disponible dans différentes formulations et viscosités pour répondre aux besoins spécifiques des différentes applications. Cela en fait une liaison polyvalente pour plusieurs appareils électroniques, y compris l'électronique grand public, les appareils médicaux et l'électronique automobile.

Dans l'ensemble, l'utilisation de l'adhésif SMT offre de nombreux avantages dans la fabrication d'appareils électroniques. Fournir une liaison robuste et fiable entre les composants montés en surface et les PCB peut améliorer les performances, la fiabilité et l'efficacité des appareils électroniques tout en réduisant le besoin de retouches et de réparations. C'est un adhésif polyvalent utilisé dans diverses applications, ce qui en fait un composant essentiel dans l'industrie électronique.

Inconvénients de l'adhésif SMT

L'adhésif de technologie de montage en surface (SMT) est un type d'adhésif couramment utilisé dans la fabrication de circuits et d'appareils électroniques. Il s'agit d'une colle qui maintient en place les composants montés en surface pendant le soudage. Bien que l'adhésif SMT ait ses avantages, l'utilisation de ce type d'adhésif présente également plusieurs inconvénients.

- Difficulté à enlever : L'un des principaux inconvénients de l'adhésif SMT est qu'il peut être difficile à enlever. Une fois que l'adhésif a durci, retirer le composant de montage en surface peut être difficile sans endommager la carte de circuit imprimé. Cela peut rendre difficile la réparation ou le remplacement de pièces à l'avenir.

- Coût : l'adhésif SMT peut être coûteux, ce qui le rend difficile à utiliser dans les environnements de production à volume élevé. Cela est particulièrement vrai si l'adhésif est de haute qualité, ce qui est nécessaire pour assurer une adhérence fiable des composants.

- Temps de durcissement : l'adhésif SMT nécessite un certain temps pour durcir avant que les pièces puissent être soudées en place. Cela peut augmenter le temps de production global des appareils et circuits électroniques.

- Durée de conservation : L'adhésif SMT a une durée de conservation limitée, il doit donc être utilisé dans un délai précis. Cela peut entraîner des déchets si l'adhésif n'est pas utilisé avant sa date d'expiration.

- Contrôle de la qualité : L'adhésif SMT peut être difficile dans les environnements de production à volume élevé. Des variations dans l'application du liant peuvent entraîner des incohérences dans l'adhérence des composants, ce qui peut entraîner des défauts dans le produit final.

- Préoccupations environnementales : l'adhésif SMT contient des produits chimiques qui peuvent nuire à l'environnement s'ils ne sont pas éliminés correctement. Cela peut concerner les entreprises engagées dans des pratiques de fabrication durables et respectueuses de l'environnement.

- Potentiel d'endommagement des composants : l'adhésif SMT peut endommager les éléments qu'il est censé maintenir en place. Cela peut se produire si l'adhésif est appliqué trop épais ou pas uniformément.

- Manque de flexibilité : l'adhésif SMT peut être cassant, ce qui signifie qu'il peut ne pas convenir aux composants nécessitant de la flexibilité. Cela peut limiter les types de fonctionnalités utilisées dans les appareils et circuits électroniques.

Considérations environnementales : solutions adhésives SMT sans plomb

Les solutions adhésives sans plomb de la technologie de montage en surface (SMT) sont devenues de plus en plus importantes en raison des préoccupations environnementales. La directive RoHS (Restriction of Hazardous Substances) dans l'UE et des réglementations similaires dans d'autres pays ont restreint l'utilisation du plomb dans les appareils électroniques. Par conséquent, les adhésifs SMT sans plomb sont devenus une alternative populaire aux liaisons traditionnelles contenant du plomb.

Les adhésifs SMT sans plomb contiennent généralement d'autres métaux, tels que l'argent, le cuivre ou l'étain, qui sont considérés comme moins nocifs pour l'environnement que le plomb. Ces métaux alternatifs sont devenus plus répandus alors que les fabricants cherchent à réduire leur impact environnemental tout en maintenant des performances de produits de haute qualité.

La fabrication d'adhésifs SMT sans plomb a un impact environnemental inférieur à celui des liaisons traditionnelles contenant du plomb. La production d'adhésifs contenant du plomb nécessite souvent l'utilisation de produits chimiques toxiques, qui peuvent être nocifs pour les travailleurs et l'environnement. En revanche, les adhésifs sans plomb sont produits à l'aide de méthodes plus propres et plus respectueuses de l'environnement.

Une autre considération environnementale pour les adhésifs SMT sans plomb est leur élimination. Les adhésifs traditionnels contenant du plomb sont considérés comme des déchets dangereux et nécessitent des procédures d'élimination spéciales. En revanche, les adhésifs sans plomb ne sont pas classés comme déchets dangereux. Ils peuvent être éliminés en utilisant les méthodes standard d'élimination des déchets.

Il a été démontré que les adhésifs SMT sans plomb fonctionnent de la même manière que les liaisons traditionnelles contenant du plomb en ce qui concerne la gestion thermique, les vibrations et la résistance aux chocs. Par conséquent, ils peuvent être utilisés en remplacement direct des adhésifs contenant du plomb sans compromettre les performances de l'appareil.

Adhésif SMT dans l'électronique miniaturisée : garantir la précision

Les adhésifs de technologie de montage en surface (SMT) jouent un rôle essentiel pour assurer la précision de l'électronique miniaturisée. Alors que la taille des appareils électroniques continue de diminuer, le placement et la liaison des composants deviennent de plus en plus critiques. Les adhésifs SMT fournissent un support mécanique et un renforcement aux pièces soudées, les empêchant de se déplacer ou de se déplacer pendant le fonctionnement.

Dans l'électronique miniaturisée, le placement des composants est crucial pour assurer un bon fonctionnement. Les adhésifs SMT fournissent une méthode pour fixer les pièces en place pendant l'assemblage et le fonctionnement. L'adhésif doit être appliqué avec précision pour s'assurer que les composants sont dans l'emplacement et l'orientation corrects. Même le moindre désalignement peut entraîner des problèmes de performances ou rendre l'appareil inutilisable.

La précision de l'application d'adhésif SMT peut être améliorée grâce à des technologies de distribution avancées. Ces technologies utilisent des distributeurs de haute précision pour appliquer l'adhésif dans la quantité et l'emplacement exacts requis pour chaque composant. Cela garantit que les détails sont correctement fixés et alignés lors de l'assemblage.

Le choix du matériau adhésif est également essentiel pour la précision dans l'électronique miniaturisée. L'adhésif doit avoir une faible viscosité et un haut degré de précision dans sa mise en place. Il devrait également avoir un temps de durcissement rapide, permettant un assemblage et des délais d'exécution rapides.

En plus de la précision de placement, les adhésifs SMT peuvent également avoir un impact sur les performances de l'électronique miniaturisée. L'adhésif doit avoir une excellente conductivité thermique pour assurer un transfert de chaleur efficace des composants au substrat. L'adhésif doit également avoir des propriétés d'isolation électrique élevées pour éviter les courts-circuits et autres problèmes de performances.

Dans l'ensemble, les adhésifs SMT jouent un rôle essentiel pour garantir la précision et les performances de l'électronique miniaturisée. L'adhésif doit être appliqué avec précision, avec une grande précision, et le choix du matériau doit être soigneusement étudié pour répondre aux besoins spécifiques de l'application. Les technologies de distribution avancées peuvent améliorer la précision de l'application de l'adhésif, garantissant que les composants sont correctement fixés et alignés lors de l'assemblage. En choisissant l'Adhésif adapté, les fabricants peuvent garantir les performances et la longévité de leurs appareils électroniques miniaturisés.

Amélioration du rendement et de l'efficacité avec l'adhésif SMT

Les adhésifs de technologie de montage en surface (SMT) jouent un rôle essentiel pour assurer la précision de l'électronique miniaturisée. Alors que la taille des appareils électroniques continue de diminuer, le placement et la liaison des composants deviennent de plus en plus critiques. Les adhésifs SMT fournissent un support mécanique et un renforcement aux pièces soudées, les empêchant de se déplacer ou de se déplacer pendant le fonctionnement.

Dans l'électronique miniaturisée, le placement des composants est crucial pour assurer un bon fonctionnement. Les adhésifs SMT fournissent une méthode pour fixer les pièces en place pendant l'assemblage et le fonctionnement. L'adhésif doit être appliqué avec précision pour s'assurer que les composants sont dans l'emplacement et l'orientation corrects. Même le moindre désalignement peut entraîner des problèmes de performances ou rendre l'appareil inutilisable.

La précision de l'application d'adhésif SMT peut être améliorée grâce à des technologies de distribution avancées. Ces technologies utilisent des distributeurs de haute précision pour appliquer l'adhésif dans la quantité et l'emplacement exacts requis pour chaque composant. Cela garantit que les détails sont correctement fixés et alignés lors de l'assemblage.

Le choix du matériau adhésif est également essentiel pour la précision dans l'électronique miniaturisée. L'adhésif doit avoir une faible viscosité et un haut degré de précision dans sa mise en place. Il devrait également avoir un temps de durcissement rapide, permettant un assemblage et des délais d'exécution rapides.

En plus de la précision de placement, les adhésifs SMT peuvent également avoir un impact sur les performances de l'électronique miniaturisée. L'adhésif doit avoir une excellente conductivité thermique pour assurer un transfert de chaleur efficace des composants au substrat. L'adhésif doit également avoir des propriétés d'isolation électrique élevées pour éviter les courts-circuits et autres problèmes de performances.

Dans l'ensemble, les adhésifs SMT jouent un rôle essentiel pour garantir la précision et les performances de l'électronique miniaturisée. L'adhésif doit être appliqué avec précision, avec une grande précision, et le choix du matériau doit être soigneusement étudié pour répondre aux besoins spécifiques de l'application. Les technologies de distribution avancées peuvent améliorer la précision de l'application de l'adhésif, garantissant que les composants sont correctement fixés et alignés lors de l'assemblage. En choisissant l'Adhésif adapté, les fabricants peuvent garantir les performances et la longévité de leurs appareils électroniques miniaturisés.

Résoudre les problèmes de fiabilité avec l'adhésif SMT

La technologie de montage en surface (SMT) L'adhésif joue un rôle essentiel pour assurer la fiabilité des appareils électroniques. L'adhésif maintient les composants en place, empêchant tout mouvement et minimisant le risque de dommages ou de panne pendant le fonctionnement. Cependant, il existe plusieurs problèmes de fiabilité associés à l'adhésif SMT que les fabricants doivent résoudre pour garantir les performances à long terme de leurs produits.

L'un des principaux problèmes de fiabilité de l'adhésif SMT est sa durabilité à long terme. L'adhésif doit résister à divers facteurs environnementaux tels que les changements de température, l'humidité et les contraintes mécaniques. Au fil du temps, l'exposition à ces facteurs peut entraîner la détérioration de l'adhésif, entraînant un mouvement des composants et une défaillance potentielle. Par conséquent, les fabricants doivent sélectionner un adhésif avec une excellente durabilité et résistance aux facteurs environnementaux pour assurer une fiabilité à long terme.

Un autre problème avec l'adhésif SMT est son potentiel à créer des vides ou des bulles d'air lors de l'application. Ces vides peuvent causer des problèmes de transfert de chaleur et entraîner une défaillance prématurée des composants. Les fabricants doivent contrôler soigneusement leur processus d'application d'adhésif pour éviter la formation de vides et maintenir un transfert de chaleur fiable.

Les conditions de stockage et la manipulation peuvent également avoir un impact sur la fiabilité de l'adhésif SMT. Supposons que l'adhésif n'est pas stocké correctement ou mal manipulé pendant la fabrication. Dans ce cas, il peut être contaminé ou dégradé, ce qui réduit les performances et la fiabilité.

Pour résoudre ces problèmes de fiabilité, les fabricants peuvent prendre plusieurs mesures. Ils peuvent choisir un adhésif dont la durabilité et la résistance aux facteurs environnementaux ont été prouvées, garantissant qu'il peut résister aux rigueurs d'une utilisation à long terme. Le processus d'application de l'adhésif peut également être soigneusement contrôlé pour empêcher la formation de vides et maintenir un transfert de chaleur fiable. Un stockage et une manipulation appropriés de l'adhésif peuvent également contribuer à maintenir ses performances et sa fiabilité.

De plus, les fabricants peuvent effectuer des tests approfondis et des mesures de contrôle de la qualité pour garantir la fiabilité de leurs produits. Cela peut inclure des tests de vieillissement accéléré, des tests environnementaux et des tests fonctionnels pour identifier les problèmes potentiels et garantir que l'adhésif fonctionne comme prévu.

Adhésif SMT et son rôle dans les processus de reprise et de réparation

La technologie de montage en surface (SMT) L'adhésif est essentiel pour retravailler et réparer les appareils électroniques. Les processus de reprise et de réparation sont la norme dans l'industrie électronique, car des défauts et des problèmes peuvent survenir lors de la fabrication ou de l'utilisation. L'adhésif SMT peut être utilisé pour refixer les composants qui se sont desserrés ou détachés ou pour réparer les pièces endommagées.

Lors d'une reprise ou d'une réparation avec un adhésif SMT, il est essentiel de choisir l'adhésif adapté à l'application. L'adhésif doit avoir des propriétés appropriées pour assurer une forte adhérence au composant et au substrat. De plus, l'adhésif doit être facile à appliquer, avec un temps de durcissement rapide pour minimiser les temps d'arrêt et réduire les coûts de réparation.

L'une des utilisations quotidiennes de l'adhésif SMT dans les retouches et les réparations consiste à rattacher les composants qui se sont détachés ou se sont détachés. Cela peut se produire en raison de contraintes mécaniques, de fluctuations de température ou d'autres facteurs environnementaux. L'adhésif peut fixer la pièce en place et empêcher tout autre mouvement ou détachement. Cela peut aider à prolonger la durée de vie de l'appareil électronique et à réduire le besoin de remplacement.

L'adhésif SMT peut également réparer les composants endommagés, tels que les joints de soudure fissurés ou cassés. L'adhésif peut être appliqué sur la zone endommagée pour fournir un soutien et un renforcement supplémentaires, aidant à restaurer le composant à sa fonction d'origine. Dans certains cas, l'adhésif SMT peut également être utilisé pour réparer les circuits imprimés endommagés, offrant une solution efficace pour les dommages ou problèmes mineurs.

En plus de son utilisation dans les processus de reprise et de réparation, l'adhésif SMT peut également éviter le besoin de reprise ou de réparation en premier lieu. L'adhésif peut être utilisé au cours du processus de fabrication initial pour assurer un placement correct des composants et pour éviter tout mouvement ou détachement. Cela peut aider à minimiser le risque de défauts ou de problèmes pouvant nécessiter une reprise ou une réparation.

L'avenir de l'adhésif SMT : avancées et innovations

Le marché des adhésifs de technologie de montage en surface (SMT) devrait croître de manière significative dans les années à venir, tiré par les progrès et les innovations de la technologie des adhésifs. Les fabricants sont constamment à la recherche de solutions adhésives nouvelles et améliorées pour répondre aux exigences toujours croissantes de l'industrie électronique.

Un domaine d'innovation dans l'adhésif SMT est le développement de solutions plus respectueuses de l'environnement. En mettant davantage l'accent sur la durabilité et la réduction de l'impact environnemental, les fabricants recherchent des adhésifs qui répondent à ces exigences. De nouvelles solutions adhésives sont en cours de développement qui utilisent des produits chimiques moins nocifs et sont plus faciles à recycler, réduisant les déchets et améliorant la durabilité.

Autre domaine d'innovation, le développement d'adhésifs aux propriétés de gestion thermique améliorées. Une gestion thermique efficace devient de plus en plus importante avec la tendance vers des appareils électroniques plus petits et plus compacts. Les liaisons qui peuvent améliorer la dissipation et le transfert de chaleur peuvent contribuer à améliorer les performances et la fiabilité des appareils électroniques.

De plus, on s'intéresse de plus en plus aux adhésifs aux propriétés électriques améliorées. Les liaisons qui peuvent améliorer la conductivité ou fournir une isolation électrique peuvent contribuer à améliorer les performances et la fiabilité des appareils électroniques. Cela peut inclure des liaisons à rigidité diélectrique élevée ou à faible résistance électrique.

Les progrès de la nanotechnologie stimulent également l'innovation dans les adhésifs SMT. Des nanoparticules peuvent être ajoutées aux adhésifs pour améliorer leurs propriétés, telles que la conductivité thermique, la force d'adhérence et la conductivité électrique. Cela peut conduire à des adhésifs avec des performances et une fiabilité améliorées dans diverses applications.

Enfin, les avancées technologiques en matière de distribution et d'application stimulent également l'innovation dans les adhésifs SMT. De nouveaux équipements et méthodes de distribution peuvent aider à améliorer la précision et la cohérence de l'application d'adhésif, ce qui améliore la qualité et la fiabilité des dispositifs électroniques.

Pleins feux sur l'industrie : études de cas et exemples de réussite

De nombreuses histoires de réussite et études de cas soulignent l'importance et l'efficacité des adhésifs SMT dans l'industrie électronique. Voici quelques exemples:

- Fabrication de téléphones portables : un important fabricant de téléphones portables rencontrait des problèmes d'appareil, notamment des composants desserrés et des performances médiocres à des températures extrêmes. Ils ont commencé à utiliser un adhésif SMT haute performance pour fixer les pièces en place et améliorer la gestion thermique. Cela a conduit à des améliorations significatives de la fiabilité et des performances des appareils, ainsi qu'à une réduction du besoin de retouches et de réparations.

- Électronique automobile : un fabricant d'électronique automobile rencontrait des problèmes de délogement de composants en raison de vibrations et de chocs. Ils ont commencé à utiliser un adhésif SMT hautement résistant spécialement conçu pour résister à ces facteurs environnementaux. Cela a conduit à une réduction significative des défaillances des composants et à une augmentation de la fiabilité globale des systèmes électroniques.

- Dispositifs médicaux : un fabricant de dispositifs médicaux rencontrait des problèmes d'adhérence des composants au cours du processus de fabrication. Ils ont commencé à utiliser un adhésif SMT spécialisé pour fournir une force d'adhérence élevée et d'excellentes propriétés électriques. Cela a conduit à des améliorations de la qualité et de la fiabilité des dispositifs médicaux, ainsi qu'à une réduction des défauts de fabrication et des reprises.

- Électronique grand public : un fabricant d'électronique grand public rencontrait des problèmes de surchauffe de ses appareils en raison d'une mauvaise gestion thermique. Ils ont commencé à utiliser un adhésif SMT haute performance pour améliorer la dissipation et le transfert de chaleur. Cela a conduit à des améliorations des performances et de la fiabilité des appareils, ainsi qu'à une réduction du besoin de réparations et de remplacements.

Ces études de cas et exemples de réussite soulignent l'importance et l'efficacité des adhésifs SMT dans diverses applications au sein de l'industrie électronique. En choisissant l'adhésif adapté à l'application et en garantissant une application et un durcissement appropriés, les fabricants peuvent améliorer la fiabilité et les performances de leurs appareils électroniques tout en réduisant le besoin de retouches et de réparations.

Meilleures pratiques pour la manipulation, le stockage et l'élimination de l'adhésif SMT

La manipulation, le stockage et l'élimination appropriés de l'adhésif de technologie de montage en surface (SMT) sont essentiels pour garantir son efficacité et minimiser les risques potentiels. Voici quelques bonnes pratiques à suivre :

- Manipulation : Lors de la manipulation de l'adhésif SMT, il est essentiel de porter un équipement de protection individuelle (EPI) approprié tel que des gants, des lunettes de sécurité et un respirateur si nécessaire. Cela aidera à minimiser l'exposition à des produits chimiques nocifs. Il est également essentiel de suivre les instructions d'utilisation du fabricant, y compris le mélange, l'application et le durcissement appropriés.

- Stockage : l'adhésif SMT doit être stocké dans un endroit frais et sec, à l'abri de la lumière directe du soleil, de la chaleur et de l'humidité. Les conditions de température et d'humidité doivent être conformes aux recommandations du fabricant pour garantir que l'adhésif reste efficace. De plus, l'adhésif SMT doit être stocké dans son récipient d'origine avec un couvercle hermétiquement fermé pour éviter toute contamination ou évaporation.

- Élimination : Une élimination appropriée de l'adhésif SMT est essentielle pour minimiser l'impact potentiel sur l'environnement. Tout adhésif inutilisé ou périmé doit être éliminé conformément aux réglementations et directives locales. Cela peut inclure de l'apporter à une installation d'élimination des déchets dangereux ou de contacter une entreprise spécialisée dans la gestion des déchets pour une élimination appropriée.

- Déversements et fuites : En cas de chute ou de fuite, il est essentiel de nettoyer immédiatement la zone pour éviter toute contamination supplémentaire. Cela peut inclure l'utilisation de matériaux absorbants tels que le sable ou l'argile pour contenir le déversement et le nettoyage de la zone avec un solvant ou un nettoyant approprié.

- Formation : Une formation et une éducation appropriées doivent être dispensées aux employés qui manipulent les adhésifs SMT. Cela devrait inclure des informations sur la manipulation, le stockage et l'élimination appropriés de l'adhésif et l'utilisation appropriée de l'EPI et les procédures d'intervention d'urgence en cas d'accident ou de déversement.

En suivant ces meilleures pratiques pour la manipulation, le stockage et l'élimination de l'adhésif SMT, les fabricants peuvent garantir la sécurité et l'efficacité de l'adhésif tout en minimisant les risques potentiels ou l'impact environnemental. Il est essentiel de consulter les instructions du fabricant, les réglementations locales et les directives pour des recommandations et des exigences spécifiques.

Conclusion:

L'adhésif SMT a révolutionné la fabrication électronique en améliorant la fiabilité des produits et en permettant un placement précis des composants. La large gamme d'options d'adhésifs disponibles, les progrès des techniques de distribution et les considérations environnementales ont fait de l'adhésif SMT un composant essentiel des processus de fabrication modernes. À mesure que l'industrie évolue, les fabricants doivent se tenir au courant des derniers développements et des meilleures pratiques associés aux adhésifs SMT pour maximiser l'efficacité, le rendement et la qualité globale du produit. En exploitant la puissance de l'adhésif SMT, les fabricants peuvent débloquer de nouvelles possibilités dans la fabrication électronique, ce qui améliore les performances et la satisfaction des clients.