OLEDディスプレイモジュール用接着剤

はじめに: OLED (有機発光ダイオード) ディスプレイ モジュールは、その高いコントラスト比、鮮やかな色、薄さにより、多くの電子機器で有名になりました。 ただし、見落とされがちな OLED ディスプレイ モジュールの重要なコンポーネントの XNUMX つは、モジュールを所定の位置に保持する接着剤です。 適切な接着剤を使用すると、デバイスの耐久性と信頼性が向上し、ディスプレイのパフォーマンスが向上します。 この記事では、OLED ディスプレイ モジュールの接着剤の重要性と、そのさまざまな種類と用途について説明します。

OLEDディスプレイモジュール用接着剤とは何ですか?

OLED ディスプレイ モジュールは、OLED (有機発光ダイオード) ディスプレイ パネルの製造と組み立てに使用される特殊な接着剤です。 これは、さまざまなディスプレイモジュール層を結合する上で重要な役割を果たし、構造的完全性、電気的接続、および光学性能を提供します。

OLED ディスプレイは、その薄さ、柔軟性、優れた画質で知られています。 これらには、基板、有機コーティング、電極、カプセル化などの複数の層が含まれています。 ディスプレイの適切な機能を確保し、湿気、ほこり、物理的損傷などの外部要因からディスプレイを保護するには、これらの層をしっかりと接着する必要があります。

OLED ディスプレイ モジュールの接着剤は、OLED ディスプレイの特定の要件を満たすように設計されています。 通常、これは透明または半透明の接着材料であり、大きな干渉なしに光を通過させることができます。 これは、明るさ、色の精度、コントラストなどのディスプレイの光学特性を維持するために非常に重要です。

接着剤の重要な機能の XNUMX つは、ディスプレイ モジュールの異なる層間に電気的接続を提供することです。 これにより、電極と有機層間の適切な接触が保証され、OLED ピクセルが発光するために必要な電流が流れるようになります。 この電気接続は、ディスプレイが正しく機能し、高品質の画像を生成するために非常に重要です。

さらに、OLED ディスプレイ モジュールの接着剤は、繊細な OLED 層を構造的にサポートします。 接着剤は層を接着するのに役立ち、層間剥離を防ぎ、機械的ストレスや温度変化下でもディスプレイが無傷のままであることを保証します。 ディスプレイモジュール全体の耐久性と信頼性が向上します。

OLED ディスプレイ モジュール接着剤のもう XNUMX つの重要な特性は、ディスプレイ モジュールで使用される材料との適合性です。 ガラスや柔軟なプラスチックなどのさまざまな基板や、酸化インジウムスズ (ITO) やグラフェンなどのさまざまな種類の電極材料に接着できる必要があります。 また、接着剤は有機層に対して良好な接着力を示し、経時的な剥離や劣化を防ぐ必要があります。

OLED ディスプレイ モジュールの接着剤は、その接着特性に加えて、他の望ましい特性も備えている必要があります。 ディスプレイの動作中に発生する熱に耐えるために、優れた熱安定性を備えている必要があります。 OLED層を長期的に保護するには、湿気や環境要因に耐える必要があります。 さらに、ディスプレイの性能や寿命に対する潜在的な影響を最小限に抑えるために、ガス放出率が低い必要があります。

全体として、OLED ディスプレイ モジュールの接着剤は、OLED ディスプレイの製造において重要なコンポーネントです。 その透明性と導電性、およびさまざまな層を結合する能力は、OLED ディスプレイの機能性、耐久性、光学性能に貢献し、高品質で視覚的に美しいデバイスの製造を可能にします。

OLEDディスプレイモジュールにおける接着剤の役割

接着剤は OLED (有機発光ダイオード) ディスプレイ モジュールにおいて重要な役割を果たし、構造の完全性、光学性能、全体的な信頼性に貢献します。 OLED テクノロジーは、高いコントラスト比、広い色域、速い応答時間、薄いフォームファクターなどの利点により、大きな人気を集めています。 OLED ディスプレイ モジュールに使用される接着材料は、以下に概説するいくつかの重要な機能を果たします。

構造的完全性: 接着剤は、OLED ディスプレイ モジュールのさまざまな層やコンポーネントを接着するために使用され、安定性と機械的強度を確保します。 これらの層には通常、ガラスまたはプラスチックの基板、透明導電層、発光を担う有機層、およびカプセル化層が含まれます。 接着材料は強力な結合を提供し、層間剥離を防止し、ディスプレイ モジュールの構造的完全性を維持します。

光学性能: 接着剤は、OLED ディスプレイ モジュールの視覚的性能にも貢献します。 透明度が高くヘイズが低いように設計されており、光の散乱を最小限に抑え、OLED ピクセルから放射される光を最大化します。 これにより、画質が向上し、鮮やかな色と高いコントラスト比が得られます。 最適なディスプレイ性能を実現するには、優れた光学特性を備えた接着材料が不可欠です。

熱管理: OLED ディスプレイは動作中に熱を発生するため、過熱を防ぎ長期的な信頼性を確保するには、効率的な熱放散が不可欠です。 OLED モジュールで使用される接着材料は、多くの場合、良好な熱伝導特性を備えています。 これらは、OLED 層からヒートシンクやデバイスハウジングなどの他のコンポーネントへの熱伝達を促進し、発生した熱を効果的に放散し、OLED の動作温度を許容範囲内に維持します。

環境を守ること: OLED ディスプレイは湿気や酸素に弱いため、パフォーマンスが低下し、寿命が短くなる可能性があります。 接着材料は、OLED 層を封入し、環境要因に対する保護バリアを形成するのに不可欠です。 これらの材料は高いバリア特性を持つように設計されており、ディスプレイ モジュールへの水分や酸素の侵入を最小限に抑えます。 接着材料は適切な環境保護を提供することで、OLED ディスプレイの寿命と信頼性に貢献します。

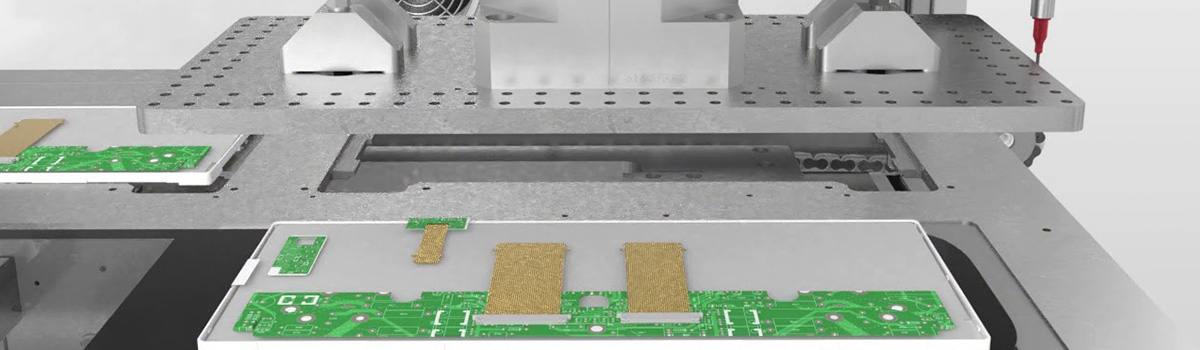

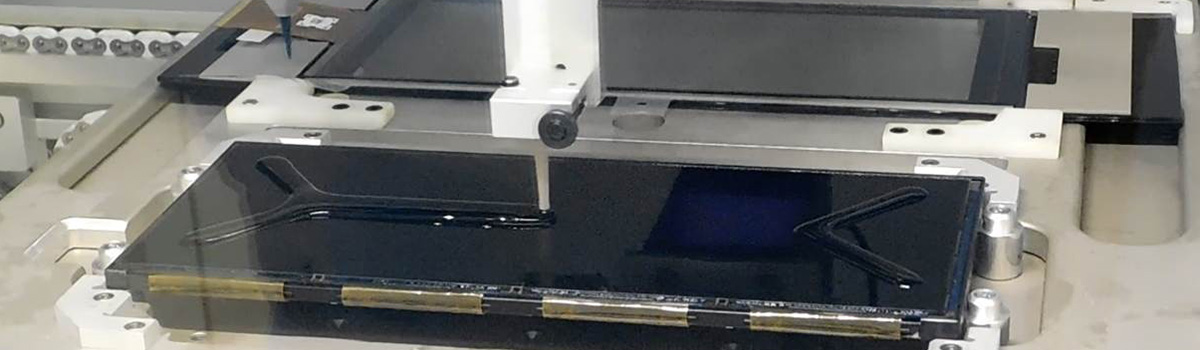

製造プロセス: 接着剤は、OLED ディスプレイ モジュールの組み立てプロセスも容易にします。 これらは適切なレオロジー特性を持つように配合されており、製造中に正確な塗布と均一な接着が可能になります。 適切な硬化速度を備えた接着剤により、効率的な加工が可能になり、生産時間とコストが削減されます。

接着材料は、OLED ディスプレイ モジュールの重要なコンポーネントであり、複数の機能を果たします。 これらは、構造的完全性を提供し、光学性能を最適化し、熱管理を支援し、環境保護を提供し、製造をサポートします。 OLED 技術の継続的な進歩に伴い、OLED ディスプレイに合わせた特殊な接着材料の開発は、その性能、信頼性、寿命を向上させる上で極めて重要な役割を果たし続けるでしょう。

OLED ディスプレイに高品質の接着剤を使用する利点

OLED ディスプレイに高品質の接着剤を使用すると、多くの利点が得られ、デバイスの全体的なパフォーマンス、耐久性、ユーザー エクスペリエンスに貢献します。 これらの利点のいくつかを見てみましょう。

- 強化されたディスプレイ品質: 高品質の粘着材料は、高い透明性や低いヘイズなどの優れた光学特性を持つように設計されています。 メーカーは、これらの接着剤を使用することで、OLED 層を通る光の散乱を最小限に抑え、光の透過を最大限に高めることができます。 これにより、鮮やかな色、高いコントラスト比、鮮明な画像レンダリングなどの表示品質が向上します。

- 構造的完全性の向上: OLED ディスプレイは複数の層で構成されており、これらの層はしっかりと接着されている必要があります。 高品質の接着剤は優れた接着強度を提供し、ディスプレイモジュールの構造的完全性を保証します。 層間剥離を効果的に防止し、衝撃や曲げなどの機械的ストレスによる損傷のリスクを最小限に抑えます。 その結果、ディスプレイモジュールは、厳しい条件下でも無傷で耐久性を保ちます。

- 信頼性の向上: OLED ディスプレイは、湿気や酸素などの環境要因の影響を受けやすくなります。 高品質の接着材料は、優れたバリア特性を持つように特別に配合されており、OLED 層を湿気や酸素の侵入から保護する効果的なカプセル化層を形成します。 このバリアは劣化を防ぎ、OLED ディスプレイの寿命を延ばし、その結果信頼性と寿命が向上します。

- 効率的な熱管理: OLED ディスプレイは動作中に熱を発生する可能性があり、パフォーマンスの低下や早期故障を防ぐには効率的な熱管理が重要です。 高品質の接着剤は優れた熱伝導特性を備えていることが多く、OLED 層からの熱の効果的な伝達を促進します。 これにより、ディスプレイを最適な動作温度に維持し、安定したパフォーマンスを確保し、OLED デバイスの寿命を延ばします。

- シームレスな統合: 高品質の接着材料は、適切なレオロジー特性を持つように設計されており、貼り付けが簡単で、OLED ディスプレイ モジュール全体に均一に接着します。 これらの接着剤は優れた湿潤特性を備えているため、正確な塗布が可能になり、接着におけるボイドや不均一のリスクが最小限に抑えられます。 このシームレスな統合は、OLED デバイスの全体的な美しさと機能性に貢献します。

- 製造効率: 高品質の接着剤により、OLED ディスプレイの製造プロセスが向上します。 これらの配合により効率的な硬化が可能になり、生産時間とコストが削減されます。 最適化された硬化速度を備えた接着により、より迅速な組み立て、より高い生産収率、および合理化された製造作業が可能になります。

OLEDディスプレイモジュールの接着剤を選択する際に考慮すべき要素

OLED ディスプレイ モジュールの接着剤を選択するときは、最適な性能と耐久性を確保するために、いくつかの重要な要素を考慮する必要があります。 以下に留意すべき重要な考慮事項をいくつか示します。

- 光学的透明性: OLED ディスプレイは、画面の視覚的な品質と明るさを維持するために、高レベルの光学的透明性を必要とします。 接着剤は、ディスプレイの視認性への影響を最小限に抑え、優れた透明性を備えている必要があります。

- 熱伝導率: OLED ディスプレイは動作中に熱を発生するため、損傷を防ぎ、パフォーマンスを維持するには効率的な熱放散が重要です。 接着剤は、ディスプレイから熱を伝達し、効果的に放散するために、良好な熱伝導率を備えている必要があります。

- 接着強度: 接着剤は、ディスプレイ モジュールと基板またはカバー ガラスの間を強く接着する必要があります。 変化する温度条件や機械的ストレス下でも、信頼性が高く長期にわたる接続を保証するには、十分な接着強度が必要です。

- 柔軟性: OLED ディスプレイは、スマートフォンやウェアラブル デバイスなどの柔軟なアプリケーションや湾曲したアプリケーションでよく使用されます。 接着剤は、ショーの完全性を損なうことなく、ショーの曲げや湾曲に対応できる十分な柔軟性を備えている必要があります。

- 耐湿性および耐環境性: OLED ディスプレイは湿気に弱く、過度の湿気や液体にさらされると損傷する可能性があります。 接着剤は、ディスプレイモジュールを環境要因から保護し、長期信頼性を確保するために、優れた耐湿性を備えている必要があります。

- 化学的適合性: カバー ガラスや偏光子など、ディスプレイ モジュールで使用される他の材料と接着剤の適合性を考慮することが重要です。 接着剤はこれらのコンポーネントに反応したり性能を低下させたりしてはならず、調和のとれた統合が保証されます。

- プロセスの適合性: 接着剤は、OLED ディスプレイ モジュールの製造プロセスに適合する必要があります。 効率的でコスト効率の高い生産を実現するには、取り扱い、塗布、硬化が簡単である必要があります。

- 経年劣化と黄変: 時間の経過とともに、一部の接着剤は経年劣化や黄変を起こす可能性があり、ディスプレイの視覚的な品質に影響を与える可能性があります。 長期安定性に優れ、長期間にわたって黄変したり劣化したりしないボンドを選択することが重要です。

- 電気絶縁: 接着剤は、OLED ディスプレイ モジュールの導電性コンポーネント間に電気絶縁を提供し、短絡を防止し、信頼性の高い電気的性能を確保する必要があります。

- 規制順守: 環境と健康の安全性を確保するには、RoHS (有害物質制限) 準拠など、接着剤が満たさなければならない関連する業界規制または基準を考慮してください。

これらの要素を慎重に考慮することで、アプリケーションの特定の要件を満たす OLED ディスプレイ モジュール接着剤を選択し、最適なパフォーマンス、耐久性、および視覚的品質を確保できます。 特定のニーズに基づいた詳細な技術仕様と推奨事項を入手するには、接着剤のメーカーまたはサプライヤーに相談することをお勧めします。

OLEDディスプレイモジュール用接着剤の種類

OLED(有機発光ダイオード)ディスプレイモジュールは、その高コントラスト、広視野角、エネルギー効率により、スマートフォン、テレビ、ウェアラブルデバイスなどのさまざまな電子機器に広く使用されています。 OLED ディスプレイ モジュールの組み立てには、接着剤を使用してさまざまな層やコンポーネントを接着することが含まれます。 これらの接着剤は、OLED ディスプレイの性能、耐久性、信頼性を確保する上で重要な役割を果たします。 OLED ディスプレイ モジュールに使用される一般的な接着剤の種類をいくつか見てみましょう。

- 光学透明接着剤 (OCA): 光学透明接着剤は、高い光透過性と優れた接着特性により、OLED ディスプレイで広く使用されています。 通常、カバー ガラスまたはタッチ パネルを OLED モジュールに接着します。 OCA は飲み物と同様の屈折率を持っているため、光の損失を最小限に抑え、ディスプレイの鮮明さを向上させることができます。 湿気や埃からも守ります。

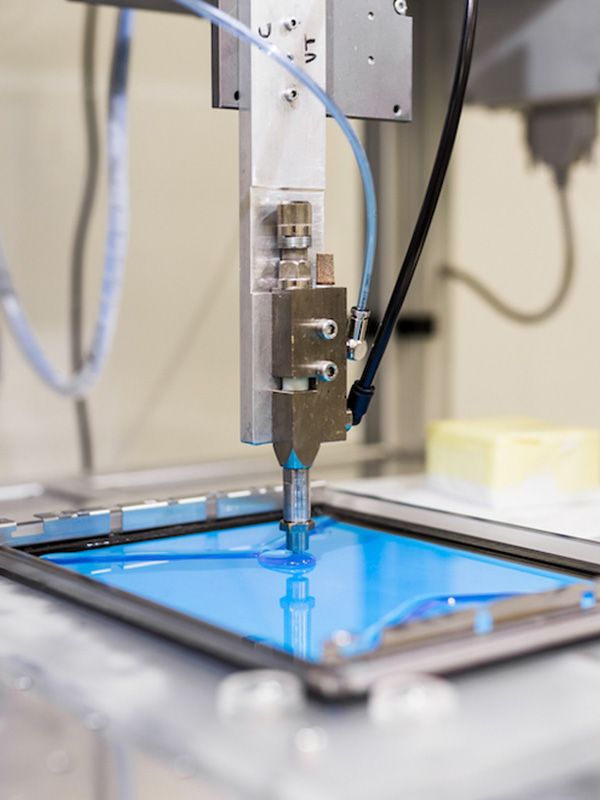

- 液体の光学的に透明な接着剤 (LOCA): LOCA は、光学特性において OCA と似ています。 ただし、これらは液体として供給され、その後硬化して固体の接着剤を形成します。 LOCA は、フレキシブル OLED ディスプレイをカバー ガラスまたはタッチ パネルに接着するために一般的に使用されます。 優れた光学的透明性、柔軟性、接着強度を備えています。

- 導電性接着剤: 導電性接着剤は、OLED パネルをドライバー回路に接続するなど、電気接続を接着するために OLED ディスプレイで使用されます。 これらの接着剤には、接着特性を提供しながら電気伝導を可能にする導電性粒子 (銀や銅など) が含まれています。 導電性接着剤は信頼性の高い電気接続を保証し、デバイス動作中の熱膨張や熱収縮に耐えることができます。

- 構造用接着剤: 構造用接着剤は、フレーム、バックライト ユニット、その他の構造要素など、OLED ディスプレイのさまざまなコンポーネントを接着します。 これらの接着剤は、高い接着強度、耐久性、および温度、湿度、振動などの環境要因に対する耐性を備えています。 構造用接着剤は通常、特定の用途要件に応じてエポキシベースまたはアクリルベースです。

- 感圧接着剤 (PSA): 通常、PSA は一時的な接着または位置決めのために OLED ディスプレイを組み立てます。 これらは通常、粘着テープまたはフィルムとして供給され、表面に接触すると瞬時に接着します。 PSA は多くの基材に優れた接着力を発揮し、残留物を残さずに簡単に剥がすことができます。

- サーマル インターフェイス マテリアル (TIM): TIM は、熱放散と熱管理を改善するために OLED ディスプレイで使用されます。 これらは、OLED パネルとヒートシンクまたは冷却システムの間に適用され、ディスプレイ モジュールからの熱伝達を強化します。 TIM は多くの場合、接着特性と熱特性の両方を提供する熱伝導性接着剤またはパッドの形をしています。

- UV 硬化型接着剤: UV 硬化型接着剤は、高速硬化と高い接着強度が必要な OLED ディスプレイの組み立てプロセスで使用されます。 これらの接着剤は液体の状態で塗布され、紫外線 (UV) 光にさらされると急速に硬化します。 UV 硬化可能な接着剤は、優れた接着力、速い硬化時間、および高い機械的強度を提供します。

OLED ディスプレイ モジュール用の接着剤の具体的な選択は、ディスプレイの構造、使用される材料、望ましい光学特性、組み立てプロセスの要件、および環境条件に依存することに注意することが重要です。 メーカーは、特定の OLED ディスプレイ用途の性能、信頼性、製造効率の基準を満たす接着剤を選択します。

OLEDディスプレイ用導電性接着剤

導電性接着剤は、OLED (有機発光ダイオード) ディスプレイの組み立てと製造において重要な役割を果たします。 OLED ディスプレイは、その薄さ、柔軟性、エネルギー効率で知られており、スマートフォン、テレビ、ウェアラブル デバイスなどのさまざまな電子デバイスで人気があります。 OLED ディスプレイでは導電性接着剤を使用して、さまざまなコンポーネント間の電気接続を確立し、信頼性の高いパフォーマンスと機能を保証します。

OLED ディスプレイにおける導電性接着剤の主な目的は、製品の有機層とその下にある回路の間に電気接続を作成することです。 従来のはんだ付け方法は、有機材料の損傷や劣化を引き起こす可能性がある高温に弱いため、OLED ショーには適していません。 導電性接着剤は、効率的かつ安全な組み立てプロセスのための低温接合ソリューションを提供します。

OLED ディスプレイ用の導電性接着剤の重要な特性の XNUMX つは、その導電性です。 コンポーネント間の電気信号の効率的な伝達を確保するには、良好な導電性を備えている必要があります。 銀入り導電性接着剤は、その高い導電性により、OLED プレゼンテーションで一般的に使用されます。 これらの接着剤には、ポリマーマトリックス中に分散された小さな銀粒子が含まれており、XNUMX つの表面の間に塗布すると導電パスを形成します。 銀粒子は電気の流れを促進し、ディスプレイの適切な機能を可能にします。

導電性とは別に、接着剤は他の望ましい特性を示す必要があります。 重要な点の XNUMX つは接着強度です。 接着剤は、機械的安定性と長期信頼性を確保するために、OLED ディスプレイのさまざまな層とコンポーネントの間に強力な結合を形成する必要があります。 さらに、接着剤はショーの動作条件に劣化や剥離を起こさずに耐えられる良好な熱安定性を備えている必要があります。

もう XNUMX つの重要な特性は、接着剤の粘度または流動性です。 接着剤は、組み立て中に目的の領域に均等に塗布して広げる必要があります。 簡単に塗布でき、過度の広がりや垂れを防ぐために、適切な厚さが必要です。 また、接着剤は、不必要な遅延なく効率的な製造プロセスを可能にする、適切な硬化時間を持つ必要があります。

さらに、導電性接着剤は、OLED ディスプレイで使用される材料との適合性を示さなければなりません。 ガラスや柔軟なプラスチックなどのさまざまな基板によく接着し、ディスプレイ層に存在する有機材料と効果的に連携する必要があります。 封止材料との適合性も、湿気や酸素などの環境要因から OLED 構造を適切に密閉し保護するために不可欠です。

OLEDディスプレイ用非導電性接着剤

導電性接着剤は、OLED(有機発光ダイオード)ディスプレイの電気接続を確立するために不可欠ですが、非導電性接着剤も組み立てと製造において重要な役割を果たします。 非導電性接着剤は、OLED ディスプレイのさまざまなコンポーネントを接着して固定し、機械的安定性、保護、絶縁を実現します。 これらの接着剤は、特に OLED テクノロジーの固有の要件に合わせて調整されたいくつかの重要な特性を提供します。

OLED ディスプレイにおける非導電性接着剤の重要な目的の XNUMX つは、さまざまな層とコンポーネントを一緒に保持することです。 OLED プレゼンテーションは、有機発光層、透明導電層、基板などの複数の層で構成されています。 非導電性接着剤はこれらの層を接着し、堅牢で信頼性の高い構造を作成します。 これにより、層がしっかりと固定された状態に保たれ、動作中の層間剥離や分離が防止されます。

非導電性接着剤の重要な特性の XNUMX つは、その機械的強度です。 接着剤は、OLED ディスプレイが曲げやたわみなどのさまざまな機械的ストレスに耐えられるように、強固な接着を提供する必要があります。 特に曲面ディスプレイや折り畳み式ディスプレイなど、柔軟性が必要なアプリケーションにおいて、ディスプレイの耐久性を向上させるのに役立ちます。

非導電性接着剤のもう XNUMX つの重要な特性は、その光学的透明性です。 OLED ディスプレイは有機層を通して光を生成するため、曇ったまたは不透明な接着剤は光の透過を妨げ、ディスプレイの性能に悪影響を与える可能性があります。 非導電性接着剤は透明度が高く、放射光への干渉を最小限に抑え、ディスプレイの明るさと画質を維持できるように設計されています。

OLED ディスプレイの非導電性接着剤では、熱安定性も重要な考慮事項です。 これらの接着剤は、劣化や接着力の損失なしに、プレゼンテーションの動作温度に耐える必要があります。 OLED ディスプレイは、特に高解像度または高輝度アプリケーションの動作中に熱を発生する可能性があります。 接着剤は、これらの条件下で構造的完全性と接着特性を維持するために、良好な耐熱性を備えている必要があります。

さらに、OLED ディスプレイに使用される非導電性接着剤は、その材料と互換性がある必要があります。 ガラスや柔軟なプラスチックなどの基材によく接着し、異なる層間に強力な接着を提供する必要があります。 ディスプレイ内の有機材料との適合性は、性能の低下やデバイスの故障につながる可能性のある有害な化学相互作用を防ぐために不可欠です。

さらに、非導電性接着剤は、効率的な製造プロセスのために適切な粘度と硬化時間を備えている必要があります。 塗布が容易で、均一に広がり、硬化前にコンポーネントを適切に位置合わせできる必要があります。 また、不必要な遅延なくタイムリーな生産を可能にするために、接着剤には適度な硬化時間が必要です。

有機ELディスプレイ用熱伝導性接着剤

熱伝導性接着剤は、OLED (有機発光ダイオード) ディスプレイの効率的な放熱と熱管理において重要な役割を果たします。 OLED ディスプレイは、特に高解像度または高輝度アプリケーションの動作中に熱を発生します。最適なパフォーマンスを維持し、過熱を防ぎ、ディスプレイの寿命を延ばすには、効果的な熱放散が重要です。 熱伝導性接着剤は、OLED ディスプレイの接着要件を満たしながら、優れた熱伝達特性を提供するように特別に設計されています。

OLED ディスプレイにおける熱伝導性接着剤の主な機能は、発熱コンポーネントから周囲の環境またはヒートシンクへの熱伝達を促進することです。 これらの接着剤には、セラミックや金属粒子などの熱伝導性フィラーが配合されており、接着剤の熱伝導能力が向上します。 フィラーは接着剤内に導電経路を形成し、熱が接着剤層を効率的に流れることができます。

熱伝導性接着剤の重要な特性の XNUMX つは、その熱伝導率です。 接着剤は、熱源から効果的に熱を逃がすために高い熱伝導率を備えている必要があります。 通常、OLED ディスプレイ用の熱伝導性接着剤は、数 W/m・K から数十 W/m・K の範囲の熱伝導率を持っています。 これにより、効率的な熱放散が確保され、局所的なホットスポットが防止され、ディスプレイ全体で均一な温度分布が維持されます。

熱伝導性接着剤は、熱伝導性に加えて、他の望ましい特性も備えていなければなりません。 接着強度は、ディスプレイ ドライバー IC などの発熱コンポーネントとディスプレイのヒートシンクまたはバックプレーン間の適切な接着を確保するために非常に重要です。 接着剤は、熱伝達経路を損なうことなく熱膨張および熱収縮に耐えることができる信頼性の高い機械的結合を提供する必要があります。

熱伝導性接着剤では、熱安定性も重要な考慮事項です。 OLED ディスプレイは高温で動作する可能性があり、接着剤は接着特性の劣化や損失なしにこれらの条件に耐える必要があります。 広い温度範囲にわたって熱伝導率と接着強度を維持し、長期的な信頼性と性能の安定性を確保する必要があります。

もう一つの重要な特性は電気絶縁性です。 OLED ディスプレイに使用される熱伝導性接着剤は、コンポーネント間の短絡や電気的干渉を防ぐために、優れた電気絶縁特性を備えている必要があります。 これは、接着剤が電気接続または回路の近くで使用される場合に特に重要です。

さらに、効率的な製造プロセスのために、接着剤は適切な粘度と硬化時間を備えている必要があります。 塗布が容易で、均一に広がり、硬化前にコンポーネントを適切に位置合わせできる必要があります。 大幅な遅延なくタイムリーな生産を可能にするために、硬化時間は妥当である必要があります。

OLEDディスプレイ用UV硬化型接着剤

UV 硬化接着剤は、OLED ディスプレイの製造において重要なコンポーネントであり、さまざまな層を接着し、ディスプレイの性能と耐久性を確保する上で重要な役割を果たします。 OLED(有機発光ダイオード)ディスプレイは、その鮮やかな色、高いコントラスト比、エネルギー効率により、スマートフォン、テレビ、ウェアラブルデバイスなどのアプリケーションで広く使用されています。 UV 硬化接着剤は、OLED ディスプレイの製造プロセスにいくつかの利点をもたらし、高品質のディスプレイを実現するための理想的な選択肢となります。

UV 硬化接着剤は、紫外線 (UV) 光にさらされると急速に硬化するポリマーベースの材料です。 これらの接着剤は通常、オリゴマー、モノマー、光開始剤、および添加剤で構成されます。 光開始剤は硬化プロセスを開始し、UV 光を吸収して化学反応を引き起こし、急速な重合を引き起こします。 これにより、OLED 層の迅速な接着が可能になり、生産時間が短縮され、効率が向上します。

UV 硬化接着剤の重要な利点の XNUMX つは、オンデマンドで硬化できることです。 時間や熱を必要とする他のタイプの接着剤とは異なり、UV 硬化型接着剤は UV 光にさらされると数秒以内に硬化します。 この機能により、より迅速な組み立てとより高い生産スループットが可能になり、OLED ディスプレイの大量生産に適しています。

UV硬化型接着剤により接着強度、耐久性に優れています。 これらは、OLED ディスプレイの異なる層間に強力な結合を形成し、安定性を確保し、層間剥離を防ぎます。 硬化したシーラントは機械的なサポートを提供し、湿気、ほこり、振動などの環境要因から傷つきやすい OLED コンポーネントを保護します。 これにより、ディスプレイの全体的な信頼性と寿命が向上します。

さらに、UV 硬化接着剤は硬化中の収縮が低いため、OLED 層への応力による損傷のリスクが最小限に抑えられます。 OLED ディスプレイは過度のストレスや歪みによって悪影響を受ける可能性のある繊細な有機材料で構成されているため、これは非常に重要です。 UV 硬化接着剤の低収縮特性により、ディスプレイの構造的完全性が維持され、時間の経過による性能低下が防止されます。

もう XNUMX つの重要な利点は、正確で均一な接着層の厚さを実現できることです。 UV 硬化接着剤は制御して塗布できるため、ディスプレイ全体に一貫して均等に分布することが保証されます。 この均一性は、光学的な透明性を維持し、光の散乱を低減し、ディスプレイのパフォーマンスを最大化するために不可欠です。

環境への影響に関しては、UV 硬化型接着剤は一般に溶剤系接着剤よりも環境に優しいです。 硬化中に有害な揮発性有機化合物 (VOC) を放出せず、硬化プロセスが速いため必要エネルギーが低くなります。 UV 硬化型接着剤は有害物質を含まないように配合できるため、さまざまな環境規制に準拠できます。

OLEDディスプレイ用エポキシ接着剤

UV 硬化接着剤は、OLED ディスプレイの製造において重要なコンポーネントであり、さまざまな層を接着し、ディスプレイの性能と耐久性を確保する上で重要な役割を果たします。 OLED(有機発光ダイオード)ディスプレイは、その鮮やかな色、高いコントラスト比、エネルギー効率により、スマートフォン、テレビ、ウェアラブルデバイスなどのアプリケーションで広く使用されています。 UV 硬化接着剤は、OLED ディスプレイの製造プロセスにいくつかの利点をもたらし、高品質のディスプレイを実現するための理想的な選択肢となります。

UV 硬化接着剤は、紫外線 (UV) 光にさらされると急速に硬化するポリマーベースの材料です。 これらの接着剤は通常、オリゴマー、モノマー、光開始剤、および添加剤で構成されます。 光開始剤は硬化プロセスを開始し、UV 光を吸収して化学反応を引き起こし、急速な重合を引き起こします。 これにより、OLED 層の迅速な接着が可能になり、生産時間が短縮され、効率が向上します。

UV 硬化接着剤の重要な利点の XNUMX つは、オンデマンドで硬化できることです。 時間や熱を必要とする他のタイプの接着剤とは異なり、UV 硬化型接着剤は UV 光にさらされると数秒以内に硬化します。 この機能により、より迅速な組み立てとより高い生産スループットが可能になり、OLED ディスプレイの大量生産に適しています。

UV硬化型接着剤により接着強度、耐久性に優れています。 これらは、OLED ディスプレイの異なる層間に強力な結合を形成し、安定性を確保し、層間剥離を防ぎます。 硬化したシーラントは機械的なサポートを提供し、湿気、ほこり、振動などの環境要因から傷つきやすい OLED コンポーネントを保護します。 これにより、ディスプレイの全体的な信頼性と寿命が向上します。

さらに、UV 硬化接着剤は硬化中の収縮が低いため、OLED 層への応力による損傷のリスクが最小限に抑えられます。 OLED ディスプレイは過度のストレスや歪みによって悪影響を受ける可能性のある繊細な有機材料で構成されているため、これは非常に重要です。 UV 硬化接着剤の低収縮特性により、ディスプレイの構造的完全性が維持され、時間の経過による性能低下が防止されます。

もう XNUMX つの重要な利点は、正確で均一な接着層の厚さを実現できることです。 UV 硬化接着剤は制御して塗布できるため、ディスプレイ全体に一貫して均等に分布することが保証されます。 この均一性は、光学的な透明性を維持し、光の散乱を低減し、ディスプレイのパフォーマンスを最大化するために不可欠です。

環境への影響に関しては、UV 硬化型接着剤は一般に溶剤系接着剤よりも環境に優しいです。 硬化中に有害な揮発性有機化合物 (VOC) を放出せず、硬化プロセスが速いため必要エネルギーが低くなります。 UV 硬化型接着剤は有害物質を含まないように配合できるため、さまざまな環境規制に準拠できます。

OLEDディスプレイ用シリコーン接着剤

シリコーン接着剤は、その独特の特性と利点により、OLED (有機発光ダイオード) ディスプレイの組み立てと製造に広く使用されています。 OLED ディスプレイは、その卓越した画質、柔軟性、エネルギー効率により、スマートフォン、テレビ、ウェアラブル デバイスなどのさまざまな電子機器に利用されています。 シリコーン接着剤は、OLED ディスプレイ アセンブリにいくつかの重要な利点をもたらします。

OLED ディスプレイ用のシリコーン接着剤の大きな利点の XNUMX つは、その柔軟性です。 OLED ディスプレイは、柔軟または湾曲するように設計されていることが多く、ショーの曲げやたわみに対応できる接着剤が必要です。 シリコーン接着剤は優れた弾性を備えており、接着力を失ったりコレクションの完全性を損なうことなく、OLED ディスプレイの柔軟性に伴う機械的ストレスに耐えることができます。

さらに、シリコーン接着剤は熱安定性に優れています。 OLED ディスプレイは動作中に熱を発生する可能性があるため、接着剤は劣化することなく高温に耐える必要があります。 シリコーン接着剤は高温耐性があり、熱中でも接着力と構造的完全性を維持できます。 これは、OLED ディスプレイの長期的な信頼性とパフォーマンスにとって非常に重要です。

シリコーン接着剤のもう XNUMX つの重要な特性は、その光学的透明性です。 シリコーン接着剤は、OLED ディスプレイの視覚的な品質を維持するために必要な透明性で知られています。 接着剤には、ディスプレイの透明度や画質に影響を与える可能性のある不純物、曇り、変色が生じてはなりません。 シリコーン接着剤は優れた光学的透明性と光透過への干渉を最小限に抑え、ディスプレイの最適なパフォーマンスを保証します。

シリコーン接着剤は、湿気や環境要因に対する優れた耐性も備えています。 湿気は、腐食、電気的短絡、または敏感なコンポーネントの損傷を引き起こす可能性があるため、OLED ディスプレイにとって重大な懸念事項となる可能性があります。 シリコーン接着剤は優れた耐湿性を備え、ディスプレイを環境要因から保護し、耐久性と信頼性を高めます。

さらに、シリコーン接着剤はガス放出傾向が低いです。 ガス放出とは、接着剤から揮発性化合物が放出されることを指し、敏感な電子部品の性能を妨げる可能性があります。 シリコーン接着剤には一般的な揮発性化合物が含まれているため、OLED ディスプレイなどのガス放出を最小限に抑える必要がある用途に適しています。

製造効率の観点から見ると、シリコーン接着剤は硬化時間が短く、急速な硬化により生産サイクルが短縮され、組み立てコストが削減されます。 シリコーン接着剤は低温で硬化できるため、組み立て中にディスプレイ コンポーネントにかかる熱応力が軽減されます。

全体として、シリコーン接着剤は、柔軟性、熱安定性、光学的透明性、耐湿性、低ガス放出、および高速硬化特性により、OLED ディスプレイ アセンブリに好まれます。 これらの接着特性は、さまざまな電子デバイスにおける OLED ディスプレイの信頼性、寿命、およびパフォーマンスに貢献します。 OLED テクノロジーが進化し続けるにつれて、特定のディスプレイ要件に合わせた特殊なシリコーン接着剤を開発することで、OLED ディスプレイの品質と機能がさらに向上します。

OLEDディスプレイ用アクリル系接着剤

アクリル系接着剤は、その優れた光学特性、強力な接着力、および貼り付けの容易さにより、OLED (有機発光ダイオード) ディスプレイの組み立てや接着に広く使用されています。 OLED ディスプレイは薄くて軽量で、高コントラストと鮮やかな色を提供するため、スマートフォン、テレビ、ウェアラブル デバイスなどのさまざまな電子デバイスでますます人気が高まっています。 製造時に使用される接着剤は、ディスプレイの性能、耐久性、全体的な品質を確保する上で重要な役割を果たします。

OLED ディスプレイに使用される接着剤の重要な要件の XNUMX つは、光学的な透明性です。 アクリル接着剤は優れた透明性を備え、OLED ピクセルから発せられる光を歪みや散乱なしに通過させます。 この特性は高品質の視覚体験を維持するために重要であり、OLED ディスプレイはその特性で知られています。

さらに、アクリル接着剤は、ガラス、プラスチック、金属など、OLED ディスプレイで一般的に使用されるさまざまな基板に対して優れた接着性を示します。 この強力な接着により、ディスプレイ アセンブリの完全性が保証され、重要な層の層間剥離や剥離が防止されます。 また、フレキシブル OLED ディスプレイでは特に重要な、曲げやたわみなどの機械的ストレスに対するディスプレイの耐性も強化されます。

アクリル接着剤は塗布が容易であることで知られており、通常、必要な領域に簡単に塗布できる液体配合物として供給されます。 特定の接着剤配合に応じて、一度塗布すると、紫外線 (UV) 光、熱、湿気などのさまざまな方法で硬化できます。 高速硬化プロセスにより、製造プロセスが合理化され、生産性が向上します。

OLED ディスプレイ用のアクリル接着剤は、多くの場合、信頼性の高い性能を確保するために、ライフサイクル中に遭遇する可能性のある厳しい条件に耐えるように配合されています。 これらの接着剤は高温耐性を示し、高温でも安定性を提供し、接着の完全性を維持します。 また、湿気や湿気に耐えるように設計することもでき、OLED コンポーネントをその性能を低下させる可能性のある環境要因から保護します。

さらに、アクリル接着剤は優れた電気絶縁特性を提供できます。これは、OLED ディスプレイにおいて、異なるコンポーネント間の不要な電気的干渉や短絡を防ぐために重要です。

OLEDディスプレイ用粘着剤

OLED ディスプレイの製造において、感圧接着剤 (PSA) 技術はますます重要になっています。 OLED (有機発光ダイオード) ディスプレイには、色の再現性の向上、コントラスト比の向上、応答時間の短縮など、従来の LCD に比べていくつかの利点があります。 OLED ディスプレイの最適なパフォーマンスと耐久性を確保するには、特殊な感圧接着剤が不可欠になっています。

PSA は、圧力が加えられると接着を形成するユニークな接着剤です。 これらは、自動車、電子機器、医療機器などのさまざまな用途で一般的に使用されています。 PSA は、OLED ディスプレイのさまざまなディスプレイ層を接着し、基板に固定するために重要です。

OLED ディスプレイ用の PSA を開発する際の主な課題の XNUMX つは、強固な接着と繊細な OLED 材料への応力を最小限に抑えることとのバランスを達成することです。 OLED プレゼンテーションには、発光する有機層を含む複数の層があります。 接着プロセス中に過度の圧力がかかると、これらの層が損傷し、全体的なディスプレイのパフォーマンスに影響を与える可能性があります。 したがって、OLED ディスプレイ用に設計された PSA は、損傷を避けるために優しいタッチを維持しながら、十分な接着強度を提供する必要があります。

OLED ディスプレイで使用される PSA のもう XNUMX つの重要な要素は、その光学特性です。 接着層は、ディスプレイの光学的透明度、明るさ、色の精度に最小限の影響を与える必要があります。 ディスプレイの視覚的品質が損なわれないようにするには、ヘイズが低く、優れた光透過特性を備えた PSA が推奨されます。

さらに、OLED ディスプレイ用の PSA は、優れた熱安定性と環境要因に対する耐性を示さなければなりません。 OLED ショーは、さまざまな温度、湿度、その他の外部条件の影響を受けます。 ディスプレイの寿命と信頼性を確保するには、接着剤はこれらの条件下でも安定した状態を保ち、その特性を維持する必要があります。

メーカーは、OLED ディスプレイに特化した PSA 配合物の開発と改良を継続的に行っています。 これらの特殊な接着剤は、多くの場合、高度なポリマー技術を使用して設計されており、高弾性、低ガス放出、優れた適合性が組み込まれています。 また、OLED ディスプレイで使用される独自の基板や材料と互換性があるように設計されています。

接着特性に加えて、塗布プロセスも重要です。 OLED ディスプレイ用の PSA ソリューションは通常、プレカットされたテープまたはフィルムとして提供され、正確かつ効率的な組み立てが可能になります。 ビデオはディスプレイのサイズや形状に合わせてカスタマイズできるため、製造プロセスに簡単に組み込むことができます。

OLED ディスプレイ モジュールに適した接着剤の選択

OLED ディスプレイ モジュールを組み立てる場合、最適なパフォーマンス、耐久性、寿命を実現するには、適切な接着剤を選択することが重要です。 接着剤は、さまざまなコンポーネントを接着し、機械的安定性を提供するために重要です。 この記事では、OLED ディスプレイ モジュールのシーラントを選択する際に考慮すべき重要な要素について説明します。

- 光学的透明性: OLED ディスプレイは、鮮やかな色と優れたコントラスト比で知られています。 したがって、ディスプレイの視覚的な鮮明さを維持する接着剤を選択することが不可欠です。 高い透明性を確保し、光透過への影響を最小限に抑える、OLED 用途向けに特別に設計された接着剤を探してください。

- 熱安定性: OLED ディスプレイは動作中に熱を発生するため、接着剤は性能を損なうことなく高温に耐える必要があります。 接着剤の熱安定性が高く、ディスプレイ モジュールから発生する熱に耐えられることを確認してください。 これは、アプリケーションが高輝度設定または長時間使用する場合に特に重要です。

- 接着強度: 接着剤は、OLED パネル、カバー ガラス、およびその他のモジュール コンポーネントを強力に接着する必要があります。 層間剥離や剥離がなく、曲げやたわみなどの機械的ストレスに耐える必要があります。 長期にわたる接着の信頼性を確保するには、剥離強度とせん断強度が高い接着剤を検討してください。

- 耐湿性および耐環境性: OLED ディスプレイは、湿気や、湿度や温度の変化などの環境要因に敏感です。 接着剤は優れた耐湿性を備え、OLED パネルに損傷を与える可能性のある湿気の侵入を防ぐ必要があります。 湿気や環境要因に対する保護力が高い接着剤を探してください。

- 互換性: OLED ディスプレイ モジュールで使用されている材料と接着剤の互換性を考慮してください。 接着剤が、モジュール内に存在するガラス、金属、プラスチックなどの特定の材料の接着に適していることを確認してください。 OLED 用途向けに設計された接着剤は、通常、さまざまな基板との優れた適合性を備えています。

- 加工性: 塗布のしやすさも重要な要素です。 接着剤は塗布しやすく、均一に広がり、希望の時間内に硬化する必要があります。 また、手動または自動の適用方法に関係なく、組み立てプロセスと互換性がある必要があります。 製造プロセスに適した粘度、硬化時間、塗布要件を備えた接着剤を検討してください。

- 信頼性と耐久性: OLED ディスプレイ モジュールの長期的なパフォーマンスには、信頼性の高い接着剤が不可欠です。 時間が経っても接着特性を維持し、経年変化、温度変化、光への曝露による劣化に耐える必要があります。 OLED アプリケーションで長期的な信頼性と耐久性を提供することがテストされ、証明されている接着剤を探してください。

OLEDディスプレイモジュール接着剤の適切な塗布テクニック

OLED ディスプレイ モジュールに接着剤を塗布する場合は、接着を成功させ信頼性の高い性能を確保するために細心の注意を払う必要があります。 不適切な塗布技術を使用すると、接着力の低下、気泡、不均一な広がりなどの問題が発生し、モジュールの光学的な透明性や耐久性に影響を与える可能性があります。 この記事では、OLED ディスプレイ モジュール接着剤の重要な塗布テクニックをいくつか紹介します。

- 表面処理: 適切な表面処理は、強固な接着を実現するために重要です。 接着するすべてのシェルが清潔で乾燥しており、ほこり、油、または汚染物質がないことを確認してください。 接着剤メーカーが推奨する適切な洗浄剤または溶剤を使用して残留物を除去してください。 徹底的な表面処理により、接着剤が基材に効果的に接着する能力が高まります。

- 塗布と塗布: 接着領域全体を確実に均一に覆うために、接着剤を均一に塗布する必要があります。 シリンジ、ディスペンサー、自動システムなど、接着剤に適した塗布方法を使用してください。 メーカーが指定する推奨接着剤ビーズ サイズと塗布パターンに注意してください。

- 空気の閉じ込めの回避: 接着剤と基材の間に気泡が閉じ込められると、光学的な透明性と接着強度が損なわれる可能性があります。 空気の閉じ込めを最小限に抑えるために、接着剤を制御しながら塗布し、エアポケットが発生する可能性のある急速な塗布や過剰な塗布を避けてください。 ローラーやスキージなどの道具を使用して、入った空気を慎重に排出しながら接着剤を広げます。

- 硬化: 接着剤メーカーが提供する推奨硬化手順に従ってください。 硬化プロセス中の温度や湿度などの環境条件が指定の範囲内であることを確認してください。 硬化が不十分な場合、接着が不完全になったり、接着性能が低下したりする可能性があります。 モジュールをさらに扱ったりテストしたりする前に、十分な硬化時間を与えてください。

- 位置合わせと固定: コンポーネントの適切な位置合わせと固定は、正確な位置決めと均一な接着ラインの厚さを実現するために非常に重要です。 位置合わせツールまたは治具を使用して、OLED パネル、カバー ガラス、その他のコンポーネントを正確に配置します。 適切な圧力を加えるか、固定方法を使用して、接着剤の硬化中に位置合わせを維持します。

- 品質管理: 接着剤の塗布と接着の品質を検査するための品質管理措置を実施します。 目視検査を実行して、不均一な接着剤の広がりやボイドなどの欠陥がないか確認します。 接着試験を実施して、接着の強度と耐久性を確認します。 申請プロセス中に発生した逸脱や問題を文書化して対処します。

- 接着剤の保管: 接着剤を適切に保管することは、完全性と性能を維持するために不可欠です。 温度や保存期間の考慮事項など、メーカーが提供する保管ガイドラインに従ってください。 接着剤は、直射日光や極端な温度を避け、管理された環境に保管してください。

OLED ディスプレイに接着剤を塗布する際のよくある間違い

OLED ディスプレイに接着剤を塗布する場合、適切で耐久性のある接着を確実に行うには、正しい手順に従うことが重要です。 ただし、このプロセス中に修正する必要がある日常的な事柄がいくつかあり、その一部を以下に示します。

- 不十分な洗浄: 最もよくある間違いの XNUMX つは、接着する表面の洗浄が不十分であることです。 接着剤を塗布する前に、ディスプレイと基板から埃、油、汚染物質をすべて取り除くことが重要です。 そうしないと、接着力が低下し、表示障害が発生する可能性があります。

- 不正確な塗布: 接着剤を不均一に塗布したり、間違った領域に塗布したりすると、接着の問題が発生し、ディスプレイ全体のパフォーマンスに影響を与える可能性があります。 推奨量、塗布方法、硬化時間など、塗布方法に関するメーカーのガイドラインに従うことが重要です。

- 間違った接着剤の使用: OLED ディスプレイには、柔軟性や透明性などの固有の特性を実現するための特殊な接着剤が必要です。 適切な接着剤を使用すると、互換性の問題、適切な接着強度、またはディスプレイの損傷が発生する可能性があります。 選択した接着剤が OLED 用途向けに明確に配合されていることを常に確認してください。

- 不正確な硬化時間: 接着剤の硬化時間は、最適な接着強度を達成するために非常に重要です。 接着剤が完全に硬化するのに十分な時間を与えずに、作業を急ぐ人もいます。 同様に、他の人が圧力を加えたり、ディスプレイを操作したりするのが早すぎて、硬化プロセスが妨げられる可能性があります。 接着剤メーカーが指定した推奨硬化時間を必ず守ってください。

- 環境要因の見落とし: 温度や湿度などの環境条件は、接着剤の性能に大きな影響を与える可能性があります。 接着プロセス中にこれらの要素を考慮しないと、接着力の低下、硬化の問題、さらには接着不良が発生する可能性があります。 塗布および硬化のための理想的な環境条件については、接着剤メーカーの指示に従ってください。

- 安全上の注意事項の無視: 接着剤には多くの場合、取り扱いを誤ると有害となる可能性のある化学物質が含まれています。 手袋や保護メガネの着用、換気の良い場所での作業などの安全上の注意を怠る人もいます。 接着剤を扱うときは常に安全を優先し、自分自身と他の人を守るために推奨されるガイドラインに従ってください。

- 不十分なテストと品質管理: 大量生産または最終組み立ての前に、徹底的なテストと品質管理措置を実施することが不可欠です。 人によっては、これらの手順にさらに注意を払う必要がある場合があり、完成品に接着剤関連の問題が発生する可能性があります。 接着強度、熱サイクル、信頼性テストなどの適切なテストを常に実行して、接着剤が必要な基準を満たしていることを確認してください。

これらのよくある間違いを回避することで、OLED ディスプレイの接着プロセスを大幅に改善できます。 メーカーの指示に従い、環境条件に注意し、適切な安全対策を実施することで、信頼性が高く長期にわたる接着を実現し、ディスプレイの品質と性能を保証することができます。

OLEDディスプレイモジュールのメンテナンスと修理

OLED ディスプレイ モジュールのメンテナンスと修理は、最適なパフォーマンスを確保し、これらの高度なディスプレイ テクノロジーの寿命を延ばすために不可欠です。 OLED (有機発光ダイオード) ディスプレイは、優れた画質、鮮やかな色、および高いコントラスト レベルで知られています。 ただし、他の電子機器と同様に、OLED ディスプレイでも時間の経過とともに問題や劣化が発生する可能性があります。 定期的なメンテナンスを実行し、修理の必要性に迅速に対処することで、これらの問題を軽減し、OLED ディスプレイ モジュールの寿命を最大限に延ばすことができます。

OLED ディスプレイ モジュールのメンテナンスには、主に適切な洗浄と慎重な取り扱いが含まれます。 OLED ディスプレイを清掃する場合は、柔らかく糸くずの出ない布と、電子ディスプレイ用に特別に設計された非研磨性の洗浄液を使用することが重要です。 刺激の強い化学薬品や粗い素材は、OLED パネルの繊細な表面を損傷する可能性があります。 画面を円を描くように優しく拭き、ほこり、指紋、汚れを取り除きます。 過度の圧力をかけたり、表面に傷を付けたりしないようにすることが重要です。

さらに、コレクション内の有機材料に損傷を与える可能性があるため、OLED ディスプレイを直射日光や高熱源から遠ざけることをお勧めします。 OLED パネルは熱に敏感であり、長時間露光するとピクセルの焼き付きや色の精度の低下が生じる可能性があります。 同様に、極度の低温も OLED の性能に影響を与える可能性があるため、ディスプレイが凍結条件にさらされないようにすることが重要です。

OLED ディスプレイ モジュールに問題がある場合は、資格のある技術者またはメーカーのカスタマー サポートに修理を相談することをお勧めします。 DIY 修理は危険を伴う可能性があり、保証が無効になる可能性があります。 ディスプレイに持続的な画像保持または焼き付きが見られる場合、以前の画像の残骸が画面上に残り、製造元が問題に対処するための専用ツールまたはソフトウェアを提供する場合があります。 タイムリーな解決策を迅速に確保するには、欠陥や異常を報告することが不可欠です。

修理には、OLED ディスプレイ モジュール内の障害のあるコンポーネントの交換が必要になる場合があります。 OLED パネルは複雑な構造をしているため、個々のピクセルまたはサブピクセルを交換することは現実的ではありません。 したがって、ディスプレイモジュールに重大な損傷や故障が発生した場合は、完全な交換が必要になる場合があります。 メーカーまたは認定サービスセンターは通常、OLED ディスプレイモジュールの修理または交換サービスを提供し、互換性を確保し、デバイスのパフォーマンスを維持します。

潜在的な問題を回避し、OLED ディスプレイ モジュールの寿命を最適化するために、使用とメンテナンスに関するメーカーのガイドラインに従うことをお勧めします。 メーカーが提供する定期的なソフトウェア アップデートには、既知の問題の最適化と修正が含まれている場合があり、OLED ディスプレイの全体的なパフォーマンスが向上します。

OLEDディスプレイモジュールの寿命を延ばすためのヒント

OLED ディスプレイ モジュールの寿命を延ばすことは、長期的なパフォーマンスと耐久性を確保するために重要です。 OLED ディスプレイの寿命を最大限に延ばすためのヒントをいくつか紹介します。

- 明るさの設定を調整する: OLED ディスプレイは明るさのレベルに敏感です。 高輝度設定は有機材料の劣化を促進する可能性があります。 摩耗を軽減し、ディスプレイの寿命を延ばすために、輝度レベルを適切で快適なレベルまで下げることを検討してください。

- スクリーン セーバーとスリープ モードを使用する: ディスプレイを使用していないときは、スクリーン セーバーをアクティブにするか、スリープ モードを利用します。 OLED ショーは焼き付きを起こしやすく、静的な画像が永久的な損傷を引き起こす可能性があります。 スクリーン セーバーは、静的な要素が長時間画面上に留まるのを防ぎ、焼き付きのリスクを最小限に抑えます。

- 静止画像の表示を避ける: OLED ディスプレイは、静止画像を長時間表示すると焼き付きが発生しやすくなります。 これを防ぐには、ロゴ、アイコン、メニューなどの静的な要素を画面上に長時間放置しないようにします。 動的コンテンツを利用し、表示されている要素を定期的に移動または更新します。

- ピクセル シフトを有効にする: ピクセル シフトは、静止画像による焼き付きを防ぐために、画面上のコンテンツの位置をわずかに移動する技術です。 一部の OLED ディスプレイには、コンテンツを定期的に自動的に移動するピクセルシフト機能が組み込まれています。 この機能を有効にすると、ウェアをコレクション全体に均等に分散できます。

- 電源管理の実装: OLED ディスプレイは、個々のピクセルが発光するため、暗いコンテンツを表示する際の消費電力が少なくなります。 全体的なエネルギー消費を削減するには、ダーク テーマを利用するか、省電力モードを実装することを検討してください。 消費電力が低いと、OLED ディスプレイの寿命を延ばすことができます。

- 直射日光を避けてください。OLED ディスプレイは熱に弱いため、長時間放置すると損傷する可能性があります。 ディスプレイは直射日光を避けて設置し、過熱を防ぐために適切な換気を確保してください。 高温により、OLED 材料の老化プロセスが加速される可能性があります。

- ディスプレイを慎重に掃除してください: OLED ディスプレイを掃除するときは、表面を傷つけないように、柔らかく糸くずの出ないマイクロファイバー布を使用してください。 ショーに損傷を与える可能性がある過度の圧力をかけたり、強力な化学薬品を使用したりしないでください。 画面を優しく拭いて、画質に影響を与える可能性のあるほこり、指紋、汚れを取り除きます。

- ファームウェアを定期的に更新する: メーカーは、パフォーマンスを向上させ、OLED ディスプレイの潜在的な問題に対処するために、頻繁に更新プログラムをリリースします。 最新のファームウェア リリースを常に最新の状態に保ち、メーカーの推奨に従って適用してください。 これらのアップデートには、ディスプレイの寿命を延ばす最適化が含まれる場合があります。

- 保管と輸送には注意してください: OLED ディスプレイを保管または輸送する必要がある場合は、物理的な損傷、極端な温度、湿度から適切に保護されていることを確認してください。 ディスプレイの寿命に影響を与える可能性のある潜在的な危害を防ぐために、適切な梱包と取り扱い手順を使用してください。

- 適切なスリープ タイマーを使用する: OLED ディスプレイは、一定時間非アクティブになった後に自動的にショーをオフにするスリープ タイマーの恩恵を受けることができます。 この機能により、不使用時のディスプレイの不必要な磨耗が軽減され、寿命が延びます。

これらのヒントに従うことで、OLED ディスプレイ モジュールの寿命を大幅に延ばし、最適なパフォーマンスと寿命を確保できます。

OLEDディスプレイモジュール接着剤の今後の展開

OLED ディスプレイ モジュールの接着剤の開発は、現在も研究と革新が行われている分野です。 OLED 技術が進歩するにつれて、メーカーはこれらのディスプレイに使用される接着材料を改良しています。 OLED ディスプレイ モジュール接着剤の将来の発展の可能性を以下に示します。

- 接着強度の向上: 今後の接着剤開発の焦点の XNUMX つは、OLED ディスプレイ モジュールのさまざまな層間の接着強度を強化することです。 より強力な接着剤はより優れた接着力を保証し、時間の経過とともに層の剥離や分離のリスクを最小限に抑えます。 この改善は、OLED ディスプレイの全体的な耐久性と寿命に貢献します。

- 柔軟性と伸縮性: OLED ディスプレイは、スマートフォン、ウェアラブル、曲面ディスプレイなど、柔軟で曲げ可能なデバイスでの使用が増えています。 将来の接着剤配合物は、これらの曲げや湾曲の要件に対応するために、より優れた柔軟性と伸縮性を示す必要があります。 このような用途には、さまざまな曲げ角度や繰り返しの屈曲の下でも接着を維持する接着剤が不可欠です。

- 熱管理: OLED ディスプレイは動作中に熱を発生する可能性があり、パフォーマンスと寿命に影響を与えます。 将来の接着材料は、より優れた熱管理特性を組み込むことに重点が置かれることになります。 放熱機能が向上した接着剤は、OLED ディスプレイの熱ストレスを軽減し、過熱や潜在的な損傷を防ぎます。

- 光透過性: OLED ディスプレイは、優れた視覚品質と鮮やかな色で知られています。 将来の接着剤の開発は、OLED プレゼンテーションで使用される接着剤の光学的透明性を維持または向上させることを目的としています。 透明で透明な接着剤により、光透過への干渉が最小限に抑えられ、OLED ピクセルが正確で鮮やかな色を表示できるようになります。

- 超薄型および軽量: 技術の進歩に伴い、電子機器の厚みと重量を減らす取り組みが継続的に行われています。 将来の OLED ディスプレイ用の接着材料は、超薄型かつ軽量になるように設計され、ディスプレイ モジュール全体の厚さを最小限に抑えることになります。 接着剤の薄型化・軽量化により、必要な接着強度を維持しながら、機器の薄型化と携帯性の向上に貢献します。

- 環境への配慮: OLED ディスプレイを含む持続可能で環境に優しい接着剤ソリューションは、電子デバイスの開発においてますます重要になっています。 将来の接着材料は、揮発性有機化合物 (VOC) や重金属などの有害物質の使用を削減または排除することに重点が置かれる可能性があります。 環境に優しい接着剤のオプションは、より環境に優しく持続可能なエレクトロニクスに対する需要の高まりに応えます。

- 製造効率: OLED ディスプレイは、複数の層の正確な位置合わせと接着を伴う複雑なプロセスを使用して製造されます。 将来の接着剤の開発により、製造プロセスが合理化および最適化され、効率が向上し、生産コストが削減されます。 硬化時間を短縮し、歩留まりを高め、取り扱いを容易にする接着剤により、製造の生産性が向上します。

- 長期安定性: 安定性は、OLED ディスプレイ用の接着材料にとって重要な要素です。 今後の開発は、温度、湿度、紫外線暴露などの環境要因に耐性があり、長期安定性が向上した接着剤の開発に焦点を当てます。 長期間にわたってその特性を維持する接着剤は、OLED ディスプレイの寿命と信頼性を保証します。

結論: OLED ディスプレイ モジュールはさまざまな電子機器の必須コンポーネントとなっており、それらを所定の位置に保持する接着剤も同様に重要です。 高品質の接着剤を使用すると、デバイスの耐久性、信頼性、パフォーマンスが向上します。 OLED ディスプレイには非常に多くの種類の接着剤が利用できるため、用途の特定の要件を考慮して適切な接着剤を選択することが重要です。 適切な塗布技術とメンテナンスによって、OLED ディスプレイ モジュールが長期間にわたって最適に動作することも保証できます。 OLED ディスプレイ モジュールの接着剤の重要性を理解することで、情報に基づいた意思決定を行い、デバイスのパフォーマンスを向上させることができます。