SMT接着剤

進化し続けるエレクトロニクス製造の世界では、表面実装技術 (SMT) 接着剤が革新的なものとして登場しました。 この高度な接着剤は、電子部品をプリント基板 (PCB) にシームレスに統合する上で重要な役割を果たします。 製品の信頼性の向上から生産プロセスの合理化まで、SMT 接着剤は製造業者にとって不可欠なツールとなっています。 このブログ投稿では、SMT 接着剤のさまざまな側面とエレクトロニクス業界におけるその重要性を探ります。

SMT 接着剤について: 簡単な概要

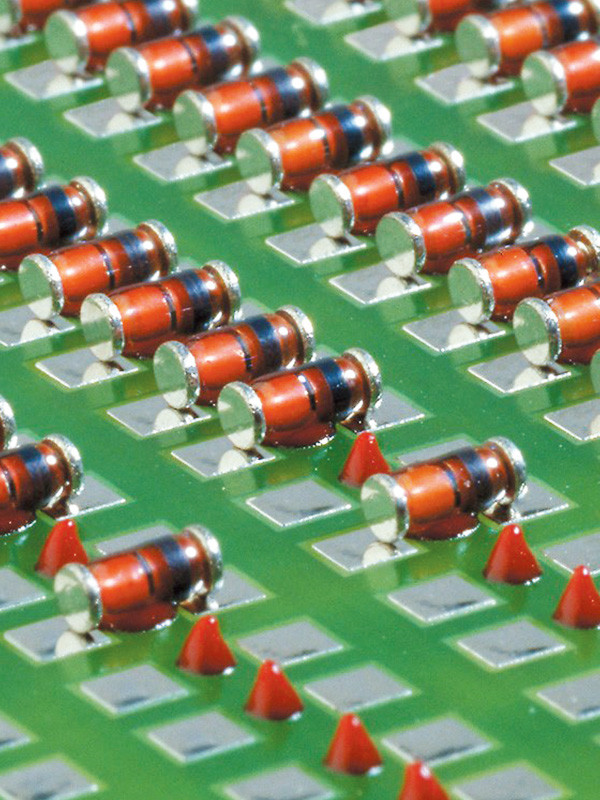

SMT 接着剤、または表面実装技術接着剤は、エレクトロニクス業界で表面実装デバイス (SMD) をプリント基板 (PCB) に取り付けるために使用されます。

SMT 接着剤は通常、合成樹脂、溶剤、添加剤で作られています。 接着剤は、ディスペンサーまたはステンシルを使用して PCB に塗布されます。 次に、接着剤が乾く前に SMD を接着剤の上に置きます。

エポキシ、アクリル、シリコーンベースの接着剤など、いくつかの種類の SMT 接着剤が利用可能です。 各タイプには独自の特性と利点があります。 たとえば、エポキシ接着剤は強度と耐久性が高いことで知られていますが、アクリル接着剤は優れた電気絶縁特性を備えています。

SMT 接着剤は、組み立てプロセス中に SMD を所定の位置に保持するのに役立つため、SMT 製造の成功には不可欠です。 また、接着剤は SMD に機械的なサポートを提供することで、最終製品の信頼性と耐久性を向上させます。

SMT 接着剤を選択する際の重要な考慮事項の XNUMX つは、硬化時間です。 硬化時間とは、接着剤が完全に硬化して PCB と SMD に接着するのに必要な時間を指します。 硬化時間は、接着剤の種類と接着剤が塗布される環境条件によって異なります。

SMT 接着剤を選択する際には、硬化時間に加えて、粘度、チキソトロピー、耐熱性、耐薬品性などを考慮する必要があります。

全体として、SMT 接着剤は SMT 製造プロセスの重要なコンポーネントであり、電子デバイスの信頼性と耐久性の確保に役立ちます。 適切な接着剤を選択すると、SMT アセンブリを確実に成功させ、最終製品の性能を向上させることができます。

電子機器製造における SMT 接着剤の重要性

SMT 接着剤は、エレクトロニクス製造、特に表面実装デバイス (SMD) をプリント基板 (PCB) に組み立てる際に重要です。 SMT 接着剤の使用により、SMD が PCB にしっかりと取り付けられ、機械的なサポートが提供され、最終製品の信頼性と耐久性が向上します。

SMT 接着剤の主な利点の XNUMX つは、組み立てプロセス中に SMD を所定の位置に保持できることです。 接着剤がないと、SMD が製造中にずれたり移動したりして、最終製品に欠陥や故障が発生する可能性があります。 SMT 接着剤は、PCB にはんだ付けされるまで SMD を所定の位置に保持することで、これらの問題を防ぐのに役立ちます。

SMT 接着剤は、SMD に機械的なサポートを提供することで、電子デバイスの性能の向上にも役立ちます。 これは、デバイスが振動やその他の機械的ストレスにさらされる可能性があるアプリケーションでは特に重要です。 接着剤はこれらの応力を吸収し、SMD への損傷を防ぎ、デバイスが長期間にわたって正しく機能し続けることを保証します。

SMT 接着剤は、機械的サポートに加えて、電気絶縁性と熱伝導性を提供します。 これは、接着剤がこの熱を放散し、過熱やデバイスの損傷を防ぐことができるため、SMD が熱を発生する用途では重要です。

適切な SMT 接着剤を選択することは、エレクトロニクス製造の成功にとって重要です。 接着剤を選択するときは、硬化時間、粘度、チキソトロピー、耐薬品性および耐熱性などの要素をすべて考慮する必要があります。 間違った接着剤を選択すると、最終製品に欠陥や故障が発生する可能性があり、コストと時間がかかる可能性があります。

SMT 接着剤の種類: バリエーションの概要

いくつかの種類の SMT (表面実装技術) 接着剤が利用可能であり、それぞれに独自の特性と利点があります。 適切な種類の接着剤の選択は、接着する表面の種類、環境条件、硬化時間など、用途の特定の要件によって異なります。

- エポキシ接着剤: エポキシ接着剤は、エレクトロニクス製造において最も一般的に使用される SMT 接着剤です。 高強度と優れた耐久性を備えており、機械的ストレスや高温が予想される用途に最適です。 エポキシ接着剤は硬化が早いため、大量生産環境に最適です。

- アクリル系接着剤: アクリル系接着剤は、優れた電気絶縁特性で知られています。 優れた接着強度を備え、室温で硬化できるため、高温を必要としない用途に適しています。 アクリル接着剤は、湿気、化学物質、紫外線などの環境要因にも耐性があります。

- シリコーン接着剤: シリコーン接着剤は柔軟性に優れているため、熱膨張や収縮が予想される用途に最適です。 また、湿気、化学物質、紫外線に対する優れた耐性も備えています。 ただし、シリコーン接着剤はエポキシ接着剤やアクリル接着剤に比べて接着強度が低くなります。

- UV 硬化型接着剤: UV 硬化型接着剤は、UV 光にさらされると硬化するため、高速硬化が必要な用途に最適です。 優れた接着強度を提供し、高温や機械的ストレスが予想されない用途に最適です。

- ホットメルト接着剤: ホットメルト接着剤は、溶融状態に加熱されて表面に塗布される熱可塑性材料です。 硬化が早く、優れた接着強度を発揮します。 ただし、高温が予想される用途には適していません。

SMT 接着剤を選択する際に考慮すべき要素

適切な SMT (表面実装技術) 接着剤を選択することは、エレクトロニクス製造の成功にとって重要です。 債券を選択する際には、次のようないくつかの要素を考慮する必要があります。

- 基材の材料: 接着する基材の種類は、使用する接着剤の種類を決定する上で重要な役割を果たします。 一部の接着剤は、ガラス、セラミック、金属などの特定の材料を接着するのに適しています。

- 環境条件: 最終製品が使用される環境も考慮する必要があります。 温度、湿度、化学物質への曝露などの要因が接着剤の性能に影響を与える可能性があります。 特定の環境条件に耐性のある接着剤を選択することが重要です。

- 硬化時間: 接着剤の硬化時間は、考慮すべき重要な要素です。 硬化時間は製品の生産サイクルに適合する必要があります。 急速硬化型接着剤は大量生産環境に最適です。 対照的に、硬化の遅い接着剤は少量生産に適している可能性があります。

- 粘度とチキソトロピー: 接着剤の厚さとチキソトロピーは、特に小さなコンポーネントや凹凸のある表面を接着する場合に考慮すべき重要な要素です。 低粘度の接着剤は小さな部品の接続に最適です。 対照的に、チキソトロピー性の高い接着剤は、凹凸のある表面の接着に適しています。

- 耐薬品性および耐熱性: 接着剤は、製品のライフサイクル中に予想される化学薬品および熱条件に耐える必要があります。 これは、接着剤が極度の熱や熱サイクルに耐える必要がある高温用途では特に重要です。

- 適用方法: 適用方法も考慮すべき重要な要素です。 ディスペンサーを使用して塗布される接着剤もあれば、ステンシル印刷またはジェット ディスペンス法を使用する接着剤もあります。 選択した接着剤は塗布方法に適合する必要があります。

コンポーネントの配置における SMT 接着剤の役割

表面実装技術 (SMT) 接着剤は、エレクトロニクス製造におけるコンポーネントの配置において重要です。 接着剤は、はんだ付け前にコンポーネントを所定の位置に保持するために、プリント回路基板 (PCB) の表面に塗布されます。

コンポーネントの配置における SMT 接着剤の重要な役割は次のとおりです。

- コンポーネントの安全な配置: SMT 接着剤がコンポーネントを PCB に固定します。 コンポーネントは非常に小さく軽量であり、製造中に移動したりずれたりする可能性があるため、これは重要です。 接着剤はコンポーネントを所定の位置に保持し、ボードから外れたり落ちたりするのを防ぎます。

- はんだブリッジの防止: SMT 接着剤は、エレクトロニクス製造でよくある問題であるはんだブリッジを回避するためにも使用されます。 はんだブリッジは、意図しない接続によって XNUMX つの隣接するはんだ接合部が結合されるときに発生します。 これにより、短絡が発生し、コンポーネントが損傷する可能性があります。 接着剤はコンポーネントを分離し、はんだブリッジを防止するのに役立ちます。

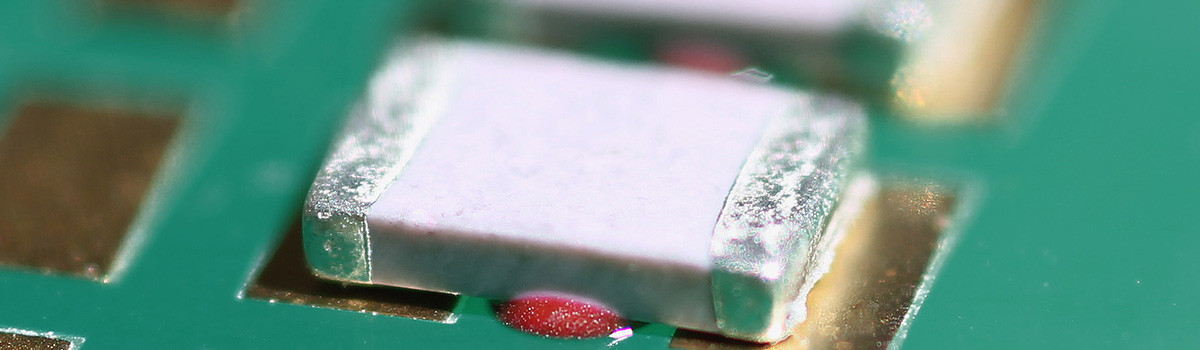

- はんだ接合部の品質の向上: SMT 接着剤は、はんだ接合部の品質も向上させることができます。 接着剤が部品を所定の位置に保持するため、はんだ付けプロセス中に動くリスクが軽減されます。 これにより、より安定した信頼性の高いはんだ接合が実現します。

- 製造効率の向上: SMT 接着剤は製造効率も向上します。 接着剤はコンポーネントを PCB に配置する前に塗布されるため、手動での位置合わせと配置に必要な時間が短縮されます。 これにより、製造プロセスがより速く、より効率的になります。

- 製品の信頼性の向上: SMT 接着剤は、最終製品の信頼性を向上させることができます。 接着剤は、製造プロセス中にコンポーネントを所定の位置に保持することで、細部が正しく位置合わせされ、PCB にしっかりと取り付けられるようにします。 これにより、動きや振動によるコンポーネントの故障や誤動作のリスクが軽減されます。

SMT接着剤で強力で信頼性の高い接着を実現

SMT (表面実装技術) 接着剤で強固で信頼性の高い接着を実現することは、エレクトロニクス製造の成功にとって極めて重要です。 SMT 接着剤は、はんだ付けされる前にコンポーネントをプリント基板 (PCB) 上の所定の位置に保持します。 SMT 接着剤を使用して強固で信頼性の高い接着を実現するためのヒントをいくつか紹介します。

- 適切な接着剤の選択: 適切な SMT 接着剤を選択することが重要です。 接着剤を選択する際に考慮すべき要素には、基材の材質、環境条件、硬化時間、粘度、チキソトロピー性、耐薬品性および耐熱性、塗布方法などが含まれます。 プロジェクトの特定の要件に適合するシーラントを選択すると、堅牢で信頼性の高い接着を確保できます。

- 表面の準備: PCB の表面は清潔で、油、汚れ、ほこりなどの汚染物質が付着していない必要があります。 これは、洗浄剤と糸くずの出ない布またはプラズマ クリーナーを使用して行うことができます。 適切な表面処理は、堅牢で信頼性の高い接着を実現するために重要です。

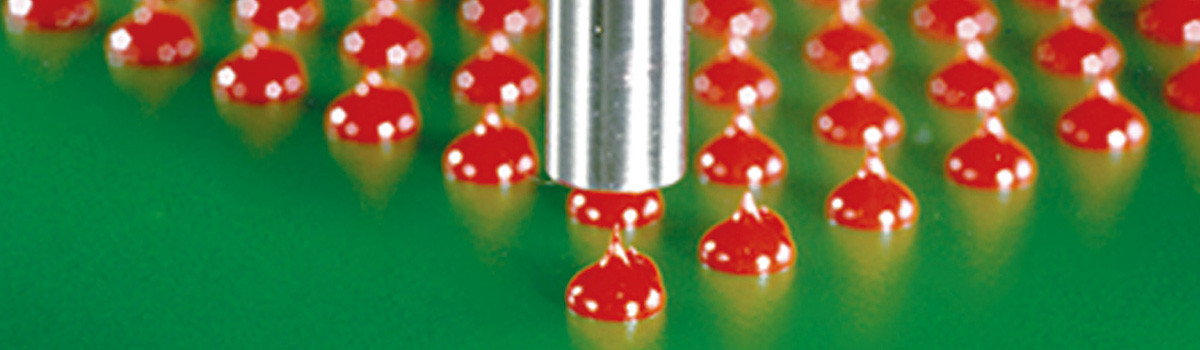

- 接着剤を正しく塗布する: 接着剤は、正しい量と正しい位置に塗布する必要があります。 接着剤の塗布には、注射器、針、ディスペンサーなどの塗布装置を使用できます。 コンポーネントが所定の位置にしっかりと保持されるように、接着剤は均一かつ適切な量で塗布する必要があります。

- 適切な硬化を確保する: コンポーネントをはんだ付けする前に、接着剤が硬化するのに十分な時間を与える必要があります。 硬化時間は接着剤と環境条件によって異なります。 適切な硬化を確保するには、製造元の指示に従ってください。

- 環境条件を監視する: 製造環境の環境条件は、接着剤の性能に影響を与える可能性があります。 温度、湿度、化学物質への曝露はすべて、接着の強度と信頼性に影響を与える可能性があります。 これらの状態を監視し、推奨範囲内に収まるように適切な措置を講じてください。

- 高品質のコンポーネントを使用する: 高品質のコンポーネントは、堅牢で信頼性の高い結合を実現するために不可欠です。 低品質のコンポーネントには、接合プロセスに影響を与える可能性のある不規則性や不一致がある可能性があります。 要求仕様を満たし、信頼できる供給者から供給された原料を使用してください。

- 接着のテスト: 接着のテストは、接着剤が堅牢で信頼性の高い接着を形成していることを確認するために不可欠です。 引張試験、せん断試験、熱サイクル試験など、さまざまな方法を使用して接着を試験できます。 テストは、接着プロセスの問題を特定し、最終製品の信頼性と耐久性を確認するのに役立ちます。

SMT 接着剤塗布技術とベストプラクティス

SMT (表面実装技術) 接着剤の塗布は、エレクトロニクス製造において重要です。 接着剤は、はんだ付けされる前にコンポーネントをプリント基板 (PCB) 上の所定の位置に保持します。 SMT 接着剤の塗布技術とベスト プラクティスをいくつか紹介します。

- 手動ディスペンス: 手動ディスペンスは、熟練したオペレーターを必要とする費用対効果の高い技術です。 手動分注は、シリンジまたは分注ペンを使用して実行できます。 この技術により、塗布される接着剤の量を正確に制御できるため、小規模プロジェクトに最適です。

- 自動ディスペンス: 自動ディスペンスは、大規模生産に最適な、より高速で効率的な技術です。 自動塗布システムは、ロボット、ポンプ、バルブなどの機器を使用して接着剤を PCB に塗布します。 この技術により、一貫した塗布が可能になり、生産効率が向上します。

- ジェット ディスペンス: ジェット ディスペンスは、空気圧ディスペンサーを使用して接着剤を細い流れで塗布する高速ディスペンス技術です。 この技術は大量生産に最適であり、少量の接着剤を高精度で塗布できます。

- スクリーン印刷: スクリーン印刷は、ステンシルを通して接着剤を塗布する塗布技術として広く使用されています。 この技術は、PCB に多くの接着剤を塗布するのに最適です。 スクリーン印刷は、小規模生産にも大規模生産にも使用できる、費用対効果が高く効率的な塗布方法です。

- ベスト プラクティス: SMT 接着剤を塗布するにはベスト プラクティスに従うことが不可欠です。 いくつかのベスト プラクティスは次のとおりです。

- 分注装置が清潔で、汚染物質がないことを確認してください。

- 使用する接着剤に適したディスペンスチップまたはノズルを使用してください。

- 塗布情報またはノズルが接着コンポーネントに合わせたサイズであることを確認してください。

- 分注チップまたはノズルと PCB の間の適切な距離を維持してください。

- 分注チップまたはノズルを PCB の表面に対して垂直に保ちます。

- 接着剤を停止することなく連続的に塗布します。

- 接着剤が均一かつ正しい量で塗布されていることを確認してください。

- 接着剤の粘度とチキソトロピーを監視して、適切な塗布を確保します。

SMT 接着剤塗布における課題の克服

SMT (表面実装技術) 接着剤の塗布は、接着剤の粘度、コンポーネントのサイズと形状、PCB レイアウトの複雑さなどのさまざまな要因により困難になる場合があります。 SMT 接着剤塗布における一般的な課題とその解決方法をいくつか示します。

- 接着剤の粘度: SMT 接着剤は、低粘度から高粘度までのさまざまな粘度で入手できます。 接着剤の粘稠度は、塗布プロセスと接着強度に影響を与える可能性があります。 低粘度の接着剤はより効率的に流れますが、高粘度の接着剤はより高い塗布圧力を必要とする場合があります。 この課題を克服するには、メーカーは特定の用途に適切な粘度の接着剤を選択し、それに応じて塗布パラメータを調整する必要があります。

- コンポーネントのサイズと形状: SMT コンポーネントにはさまざまなサイズと形状があり、サイズが小さかったり形状が不規則だったりするため、接合が難しいものもあります。 さらに、フィーチャ同士が近すぎる場合は、接着剤のにじみやブリッジを避けるために特別な塗布技術が必要になる場合があります。 この課題を克服するために、メーカーは、小さなフィーチャー用の微細なディスペンシングチップやノズル、あるいは近接した部材用のジェットディスペンスシステムなど、コンポーネントのサイズと形状に対応できるディスペンス技術を選択する必要があります。

- PCB レイアウト: PCB レイアウトの複雑さも SMT 接着剤の塗布に影響を与える可能性があります。 コンポーネントが PCB の端に近すぎると、接着剤のオーバーフローを避けるために特別な塗布技術が必要になる場合があります。 さらに、コンポーネント密度が高い PCB では、正確かつ制御された方法で接着剤を塗布できるディスペンス アプローチが必要になる場合があります。 この課題を克服するには、メーカーは PCB レイアウトを慎重に検討し、そのレイアウトに対応できる塗布技術を選択する必要があります。

- 環境要因: 温度、湿度、気圧などの環境要因は、SMT 接着剤の塗布プロセスに影響を与える可能性があります。 たとえば、湿度が高いと、接着剤の硬化が早すぎる可能性があります。 対照的に、湿度が低いと接着剤の硬化が遅くなる可能性があります。 この課題を克服するには、メーカーは環境条件を注意深く監視し、それに応じて塗布パラメータを調整する必要があります。

- 接着剤の硬化: SMT 接着剤は、望ましい接着強度を達成するために硬化が必要です。 硬化プロセスは、温度、湿度、接着層の厚さなどの要因に影響される可能性があります。 この課題を克服するには、接着剤メーカーが推奨する硬化時間と温度に従い、環境条件が推奨範囲内にあることを確認する必要があります。

SMT 接着剤が熱管理に及ぼす影響

表面実装技術 (SMT) 接着剤は、電子デバイスの熱管理において重要な役割を果たします。 電子デバイスの熱管理は、機械が効率的かつ確実に動作し、過剰な熱による損傷を防ぐため、非常に重要です。 SMT 接着剤は、以下で説明するように、いくつかの点で熱管理に影響を与える可能性があります。

まず、SMT 接着剤は熱放散のための熱伝導経路を提供できます。 これらの接着剤は熱伝導率が高く、発熱コンポーネントからデバイスのヒートシンクに熱を逃がすことができるように設計されています。 この熱伝達は、デバイスの温度を安全な動作限界内に維持するのに役立ちます。

次に、SMT 接着剤は熱バリアを提供することで熱管理にも影響を与える可能性があります。 これらの接着剤は断熱材として機能し、デバイスから熱が逃げるのを防ぎます。 これは、医療機器や科学機器など、一定の温度を維持することが重要な場合に役立ちます。

第三に、SMT 接着剤はその硬化特性を通じて熱管理に影響を与える可能性があります。 一部の接着剤は高温で硬化するため、デバイスに熱ストレスが発生する可能性があります。 これにより、接着剤の亀裂や剥離などの機械的故障が発生する可能性があります。 したがって、デバイスの動作温度を超えない温度で硬化する接着剤を選択することが重要です。

第 XNUMX に、接着剤の厚さも熱管理に影響を与える可能性があります。 接着層が厚くなると熱バリアが形成され、熱放散が妨げられ、デバイス内の温度が上昇する可能性があります。 一方、接着層を薄くすると熱がより効率的に伝達され、熱管理が向上します。

最後に、SMT 接着剤はデバイスの全体的な熱性能に影響を与える可能性があります。 結合が異なれば、熱伝導率、硬化特性、厚さも異なります。 熱管理用に特別に設計された接着剤を選択すると、デバイスの最適なパフォーマンスを確保できます。

SMT接着剤とその耐振動性・耐衝撃性への貢献

表面実装技術 (SMT) 接着剤は熱管理に影響を与え、電子デバイスの振動や耐衝撃性に大きく貢献します。 振動や衝撃は電子機器に損傷を与える可能性があり、このリスクを軽減するには SMT 接着剤が不可欠です。

SMT 接着剤は、はんだ付けされたコンポーネントに機械的なサポートと補強を提供します。 これらは細部と下地の間の緩衝材として機能し、振動や衝撃力をより広い範囲に分散させます。 これにより、はんだ接合部にかかるストレスが軽減され、加えられた圧力によるはんだ接合部の亀裂や破損が防止されます。

SMT アプリケーションで使用される接着材料も、耐振動性と耐衝撃性において重要な役割を果たします。 接着剤は、破損したりひび割れたりすることなく、デバイスに加えられる力に耐えるのに十分な強さと耐久性を備えている必要があります。 さらに、接着剤は、機械の構造的完全性を損なうことなく、機械内での動きや柔軟性を考慮して、ある程度の弾性を備えている必要があります。

SMT 接着剤は、デバイス内の振動の減衰にも貢献します。 減衰とは、システムの振動振幅を低減するエネルギーの散逸です。 接着剤は振動による力の一部を吸収および消散し、振動の振幅を低減し、デバイスへの損傷の原因となるのを防ぎます。

接着層の厚さは、デバイスの耐振動性や耐衝撃性にも影響を与える可能性があります。 接着層を厚くすると、クッション性と衝撃吸収性が得られます。 層が薄いと剛性が高くなり、耐衝撃性が低下します。 接着層の厚さは、デバイスの特定のニーズと、デバイスが受ける振動や衝撃のレベルに基づいて選択する必要があります。

SMT接着剤の利点

表面実装技術 (SMT) 接着剤は、電子デバイスの製造において重要なコンポーネントです。 これは、製造中に表面実装部品をプリント基板 (PCB) に接着するために特別に設計された一種の接着剤です。 SMT 接着剤を使用する利点は次のとおりです。

- 信頼性の向上: SMT 接着剤は、表面実装コンポーネントと PCB の間に強力な接着を提供し、電子デバイスの信頼性とパフォーマンスを向上させます。 動作中に部品が外れたり損傷したりして、故障や誤動作につながるのを防ぎます。

- やり直しや修理の削減: SMT 接着剤を使用してコンポーネントを固定することで、メーカーはやり直しや修理の必要性を減らすことができます。 これにより、製造プロセスの時間とコストが節約され、完成品の全体的な品質が向上します。

- 強化された熱管理: SMT 接着剤は、コンポーネントと PCB の間にヒートシンクを提供することで、電子デバイスの熱管理を向上させるのに役立ちます。 これにより、熱が放散され、故障や誤動作につながる過熱を防ぐことができます。

- 小型化: SMT 接着剤により、より小型でコンパクトな電子デバイスの製造が可能になります。 これにより、より小型のコンポーネントの使用が可能になります。 コンポーネントの配置に必要なスペースが削減され、より効率的でコスト効率の高い設計が可能になります。

- 電気的性能の向上: SMT 接着剤は、コンポーネントと PCB の間の抵抗を低減することにより、電子デバイスの電気的性能を向上させることができます。 これにより、信号の完全性が向上し、ノイズが低減され、全体的なパフォーマンスが向上します。

- 多用途性: SMT 接着剤は、さまざまな用途の特定のニーズを満たすために、さまざまな配合と粘度で利用できます。 これにより、家庭用電化製品、医療機器、自動車用電子機器など、複数の電子機器に多用途に使用できる接着剤となります。

全体として、SMT 接着剤の使用は電子デバイスの製造において多くの利点をもたらします。 表面実装部品と PCB の間に堅牢で信頼性の高い接合を提供することで、電子デバイスの性能、信頼性、効率を向上させることができると同時に、やり直しや修理の必要性を減らすことができます。 さまざまな用途に使用される多用途の接着剤であり、エレクトロニクス産業では不可欠なコンポーネントとなっています。

SMT接着剤の欠点

表面実装技術 (SMT) 接着剤は、電子回路やデバイスの製造に一般的に使用される接着剤の一種です。 これは、はんだ付け中に表面実装コンポーネントを所定の位置に保持する接着剤です。 SMT 接着剤には利点もありますが、このタイプの接着剤の使用にはいくつかの欠点もあります。

- 取り外しが難しい: SMT 接着剤の主な欠点の XNUMX つは、取り外しが難しいことです。 接着剤が硬化すると、回路基板に損傷を与えずに表面実装コンポーネントを取り外すのは困難になる場合があります。 これにより、将来的に部品の修理や交換が困難になる可能性があります。

- コスト: SMT 接着剤は高価な場合があり、大量生産環境での使用が困難になります。 これは、コンポーネントの信頼性の高い接着を確保するために必要な接着剤が高品質である場合に特に当てはまります。

- 硬化時間: SMT 接着剤は、部品を所定の位置にはんだ付けできるようになるまでに、硬化するのに一定の時間が必要です。 これにより、電子デバイスおよび回路の全体的な生産時間が長くなる可能性があります。

- 有効期限: SMT 接着剤には有効期限があるため、特定の期間内に使用する必要があります。 接着剤が期限切れになる前に未使用の場合、廃棄物が発生する可能性があります。

- 品質管理: SMT 接着剤は、大量生産環境では困難になる可能性があります。 接着剤の塗布方法にばらつきがあると、コンポーネントの接着が不均一になり、最終製品に欠陥が生じる可能性があります。

- 環境への懸念: SMT 接着剤には、適切に廃棄しないと環境に悪影響を及ぼす可能性のある化学物質が含まれています。 これは、持続可能で環境に責任のある製造慣行に取り組んでいる企業に関係する可能性があります。

- コンポーネントに損傷を与える可能性: SMT 接着剤は、所定の位置に保持する機能を損傷する可能性があります。 これは、接着剤が厚すぎるか、均一に塗布されていない場合に発生する可能性があります。

- 柔軟性の欠如: SMT 接着剤は脆い場合があるため、柔軟性が必要なコンポーネントには適さない可能性があります。 これにより、電子デバイスや回路で使用される機能の種類が制限される可能性があります。

環境への配慮: 鉛フリー SMT 接着剤ソリューション

環境への懸念により、鉛フリー表面実装技術 (SMT) 接着ソリューションの重要性が高まっています。 EU の RoHS (有害物質の使用制限) 指令および他の国の同様の規制により、電子機器での鉛の使用が制限されています。 したがって、鉛フリー SMT 接着剤は、従来の鉛含有ボンドに代わる一般的な代替品となっています。

鉛フリー SMT 接着剤には通常、銀、銅、錫などの他の金属が含まれており、これらは鉛よりも環境への悪影響が少ないと考えられています。 メーカーが高品質の製品性能を維持しながら環境への影響を削減しようとするにつれて、これらの代替金属の普及が進んでいます。

鉛フリー SMT 接着剤の製造は、従来の鉛含有ボンドよりも環境への影響が低くなります。 鉛含有接着剤の製造では、多くの場合、作業者や環境に有害な有毒化学物質の使用が必要となります。 対照的に、鉛フリー接着剤は、よりクリーンで環境に優しい方法を使用して製造されます。

鉛フリー SMT 接着剤のもう XNUMX つの環境配慮事項は、その廃棄です。 従来の鉛含有接着剤は有害廃棄物とみなされ、特別な廃棄手順が必要です。 対照的に、鉛フリー接着剤は有害廃棄物として分類されません。 標準的な廃棄方法を使用して廃棄できます。

鉛フリー SMT 接着剤は、熱管理、振動、耐衝撃性に関して従来の鉛含有接着剤と同様に機能することが示されています。 したがって、デバイスの性能を損なうことなく、鉛含有接着剤の直接の代替品として使用できます。

小型エレクトロニクスにおける SMT 接着剤: 精度の確保

表面実装技術 (SMT) 接着剤は、小型電子機器の精度を確保する上で重要な役割を果たします。 電子デバイスのサイズが縮小し続けるにつれて、コンポーネントの配置と接合がますます重要になります。 SMT 接着剤は、はんだ付けされた部品に機械的なサポートと補強を提供し、動作中に部品がずれたり動いたりするのを防ぎます。

小型化されたエレクトロニクスでは、適切に機能するためにコンポーネントの配置が重要です。 SMT 接着剤は、組み立てや操作中に部品を所定の位置に固定する方法を提供します。 コンポーネントが正しい位置と向きになるように、接着剤を正確に塗布する必要があります。 ほんのわずかなずれでも、パフォーマンス上の問題が発生したり、デバイスが使用できなくなったりする可能性があります。

SMT 接着剤塗布の精度は、高度なディスペンス技術によって向上できます。 これらの技術では、高精度ディスペンサーを使用して、各コンポーネントに必要な正確な量と位置に接着剤を塗布します。 これにより、組み立て中に細部が適切に固定され、位置合わせされることが保証されます。

接着材料の選択も、小型エレクトロニクスの精度にとって重要です。 接着剤は粘度が低く、配置の精度が高い必要があります。 また、硬化時間が短く、組み立てや納期が短縮できる必要があります。

SMT 接着剤は、配置の精度に加えて、小型電子機器の性能にも影響を与える可能性があります。 接着剤は、コンポーネントから基材への効率的な熱伝達を確保するために、優れた熱伝導率を備えていなければなりません。 接着剤は、短絡やその他の性能上の問題を防ぐために、高い電気絶縁特性も備えている必要があります。

全体として、SMT 接着剤は、小型電子機器の精度と性能を確保する上で重要な役割を果たします。 接着剤は高精度で正確に塗布する必要があり、用途固有のニーズを満たすために材料の選択を慎重に検討する必要があります。 高度なディスペンス技術により、接着剤塗布の精度が向上し、組み立て中にコンポーネントが適切に固定され、位置合わせされることが保証されます。 適切な接着剤を選択することで、メーカーは小型電子デバイスの性能と寿命を確保できます。

SMT 接着剤による歩留まりと効率の向上

表面実装技術 (SMT) 接着剤は、小型電子機器の精度を確保する上で重要な役割を果たします。 電子デバイスのサイズが縮小し続けるにつれて、コンポーネントの配置と接合がますます重要になります。 SMT 接着剤は、はんだ付けされた部品に機械的なサポートと補強を提供し、動作中に部品がずれたり動いたりするのを防ぎます。

小型化されたエレクトロニクスでは、適切に機能するためにコンポーネントの配置が重要です。 SMT 接着剤は、組み立てや操作中に部品を所定の位置に固定する方法を提供します。 コンポーネントが正しい位置と向きになるように、接着剤を正確に塗布する必要があります。 ほんのわずかなずれでも、パフォーマンス上の問題が発生したり、デバイスが使用できなくなったりする可能性があります。

SMT 接着剤塗布の精度は、高度なディスペンス技術によって向上できます。 これらの技術では、高精度ディスペンサーを使用して、各コンポーネントに必要な正確な量と位置に接着剤を塗布します。 これにより、組み立て中に細部が適切に固定され、位置合わせされることが保証されます。

接着材料の選択も、小型エレクトロニクスの精度にとって重要です。 接着剤は粘度が低く、配置の精度が高い必要があります。 また、硬化時間が短く、組み立てや納期が短縮できる必要があります。

SMT 接着剤は、配置の精度に加えて、小型電子機器の性能にも影響を与える可能性があります。 接着剤は、コンポーネントから基材への効率的な熱伝達を確保するために、優れた熱伝導率を備えていなければなりません。 接着剤は、短絡やその他の性能上の問題を防ぐために、高い電気絶縁特性も備えている必要があります。

全体として、SMT 接着剤は、小型電子機器の精度と性能を確保する上で重要な役割を果たします。 接着剤は高精度で正確に塗布する必要があり、用途固有のニーズを満たすために材料の選択を慎重に検討する必要があります。 高度なディスペンス技術により、接着剤塗布の精度が向上し、組み立て中にコンポーネントが適切に固定され、位置合わせされることが保証されます。 適切な接着剤を選択することで、メーカーは小型電子デバイスの性能と寿命を確保できます。

SMT 接着剤による信頼性の懸念への対処

表面実装技術 (SMT) 接着剤は、電子デバイスの信頼性を確保する上で重要な役割を果たします。 接着剤はコンポーネントを所定の位置に固定し、動作中の動きを防ぎ、損傷や故障のリスクを最小限に抑えます。 ただし、SMT 接着剤には信頼性に関する問題がいくつかあり、メーカーは製品の長期的な性能を確保するために対処する必要があります。

SMT 接着剤の信頼性に関する主な懸念事項の XNUMX つは、その長期耐久性です。 接着剤は、温度変化、湿度、機械的ストレスなどのさまざまな環境要因に耐える必要があります。 時間の経過とともに、これらの要因にさらされると接着剤が劣化し、コンポーネントが動いたり、潜在的な故障につながる可能性があります。 したがって、メーカーは長期信頼性を確保するために、耐久性と環境要因に対する耐性に優れた接着剤を選択する必要があります。

SMT 接着剤に関するもう XNUMX つの懸念は、塗布中にボイドや気泡が発生する可能性があることです。 これらの空隙は熱伝達に問題を引き起こし、コンポーネントの早期故障につながる可能性があります。 メーカーは、ボイドの形成を防ぎ、信頼性の高い熱伝達を維持するために、接着剤の塗布プロセスを慎重に制御する必要があります。

保管条件と取り扱いも SMT 接着剤の信頼性に影響を与える可能性があります。 接着剤が正しく保管されていないか、製造中に誤って扱われたとします。 その場合、汚れたり劣化したりして、パフォーマンスや信頼性が低下する可能性があります。

こうした信頼性の問題に対処するために、メーカーはいくつかの措置を講じることができます。 耐久性と環境要因に対する耐性が証明された接着剤を選択できるため、長期間の過酷な使用にも耐えることができます。 接着剤の塗布プロセスを注意深く制御して、空隙の形成を防ぎ、信頼性の高い熱伝達を維持することもできます。 接着剤の適切な保管と取り扱いも、その性能と信頼性を維持するのに役立ちます。

さらに、メーカーは製品の信頼性を確保するために広範なテストと品質管理措置を実行できます。 これには、潜在的な問題を特定し、接着剤が期待どおりに機能することを確認するための加速老化テスト、環境テスト、および機能テストが含まれます。

SMT 接着剤とリワークおよび修理プロセスにおけるその役割

表面実装技術 (SMT) 接着剤は、電子デバイスの再加工や修理に不可欠です。 製造中または使用中に欠陥や問題が発生する可能性があるため、再加工および修理プロセスはエレクトロニクス業界では標準です。 SMT 接着剤は、緩んだり外れたりしたコンポーネントを再固定したり、損傷した部品を修復したりするために使用できます。

SMT 接着剤を使用して再加工または修理を行う場合、用途に適した接着剤を選択することが重要です。 接着剤は、コンポーネントと基材への強力な接着を確保するために適切な特性を備えている必要があります。 さらに、接着剤は塗布が簡単で、ダウンタイムを最小限に抑え、修理コストを削減するために硬化時間が速い必要があります。

再加工や修理における SMT 接着剤の日常的な用途の XNUMX つは、緩んだり外れたりしたコンポーネントを再度取り付けるために使用されます。 これは、機械的ストレス、温度変動、またはその他の環境要因によって発生する可能性があります。 接着剤はピースを所定の位置に固定し、それ以上の動きや外れを防ぎます。 これにより、電子デバイスの寿命が延び、交換の必要性が減ります。

SMT 接着剤は、はんだ接合部の亀裂や破損など、損傷したコンポーネントを修復することもできます。 接着剤を損傷領域に適用して追加のサポートと補強を提供し、コンポーネントを元の機能に戻すのに役立ちます。 場合によっては、SMT 接着剤を使用して損傷した回路基板を修復することもでき、軽微な損傷や問題に対して効果的な解決策を提供します。

SMT 接着剤は、やり直しや修理プロセスでの使用に加えて、そもそもやり直しや修理の必要性を防ぐこともできます。 接着剤は、コンポーネントを適切に配置し、動きや外れを防ぐために、最初の製造プロセス中に使用できます。 これにより、再作業や修理が必要となる可能性のある欠陥や問題のリスクを最小限に抑えることができます。

SMT 接着剤の未来: 進歩と革新

表面実装技術 (SMT) 接着剤市場は、接着剤技術の進歩と革新により、今後数年間で大幅に成長すると予想されています。 メーカーは、増え続けるエレクトロニクス業界の需要を満たすために、新しく改良された接着剤ソリューションを常に模索しています。

SMT 接着剤の革新分野の XNUMX つは、より環境に優しいソリューションの開発です。 持続可能性と環境への影響の軽減がますます重視されているため、メーカーはこれらの要件を満たす接着剤を探しています。 有害な化学物質の使用が少なく、リサイクルが容易で、廃棄物を削減し、持続可能性を向上させる新しい接着剤ソリューションが開発されています。

革新のもう XNUMX つの分野は、熱管理特性が改善された接着剤の開発です。 電子機器の小型化、コンパクト化の傾向に伴い、効果的な熱管理がますます重要になっています。 熱の放散と伝達を改善できる接着は、電子デバイスの性能と信頼性の向上に役立ちます。

さらに、電気特性が強化された接着剤への関心も高まっています。 導電性を向上させたり、電気絶縁を提供したりできる結合は、電子デバイスの性能と信頼性の向上に役立ちます。 これには、高い絶縁耐力または低い電気抵抗を備えた結合が含まれる場合があります。

ナノテクノロジーの進歩は、SMT 接着剤の革新も推進しています。 ナノ粒子を接着剤に添加して、熱伝導率、接着強度、導電率などの特性を向上させることができます。 これにより、さまざまな用途で接着剤の性能と信頼性が向上する可能性があります。

最後に、塗布および塗布技術の進歩も SMT 接着剤の革新を推進します。 新しい塗布装置と塗布方法は、接着剤塗布の精度と一貫性を向上させるのに役立ち、電子デバイスの品質と信頼性の向上につながります。

業界の注目: ケーススタディと成功事例

多くの成功事例やケーススタディは、エレクトロニクス業界における SMT 接着剤の重要性と有効性を強調しています。 以下にいくつかの例を示します。

- 携帯電話製造: 大手携帯電話メーカーでは、コンポーネントの緩みや極端な温度下でのパフォーマンスの低下など、デバイスの問題が発生していました。 彼らは、部品を所定の位置に固定し、熱管理を改善するために、高性能 SMT 接着剤の使用を開始しました。 これにより、デバイスの信頼性とパフォーマンスが大幅に向上し、やり直しや修理の必要性が減少しました。

- 自動車エレクトロニクス: 自動車エレクトロニクスのメーカーは、振動や衝撃によってコンポーネントが外れるという問題を経験していました。 彼らは、これらの環境要因に耐えるように特別に設計された高弾性 SMT 接着剤の使用を開始しました。 これにより、コンポーネントの故障が大幅に減少し、電子システム全体の信頼性が向上しました。

- 医療機器: 医療機器のメーカーは、製造プロセス中にコンポーネントの接着に関する問題を経験していました。 彼らは、高い接着強度と優れた電気特性を提供するために、特殊な SMT 接着剤の使用を開始しました。 これにより、医療機器の品質と信頼性が向上し、製造上の欠陥ややり直しが減少しました。

- 家庭用電化製品: 家庭用電化製品メーカーでは、熱管理が不十分なためにデバイスが過熱するという問題が発生していました。 彼らは、熱放散と熱伝達を改善するために高性能 SMT 接着剤の使用を開始しました。 これにより、デバイスのパフォーマンスと信頼性が向上し、修理や交換の必要性が減少しました。

これらのケーススタディと成功事例は、エレクトロニクス業界のさまざまな用途における SMT 接着剤の重要性と有効性を強調しています。 用途に適した接着剤を選択し、適切な塗布と硬化を確保することで、メーカーは電子デバイスの信頼性と性能を向上させながら、やり直しや修理の必要性を減らすことができます。

SMT 接着剤の取り扱い、保管、廃棄のベストプラクティス

表面実装技術 (SMT) 接着剤の適切な取り扱い、保管、廃棄は、その有効性を確保し、潜在的な危険を最小限に抑えるために不可欠です。 従うべきベスト プラクティスをいくつか示します。

- 取り扱い: SMT 接着剤を取り扱う場合は、手袋、安全メガネ、必要に応じてマスクなどの適切な個人用保護具 (PPE) を着用することが不可欠です。 これは、有害な化学物質への曝露を最小限に抑えるのに役立ちます。 また、適切な混合、塗布、硬化など、製造元の使用説明書に従うことも重要です。

- 保管: SMT 接着剤は、直射日光、熱、湿気を避け、涼しく乾燥した場所に保管してください。 接着剤の効果を維持するには、温度と湿度の条件をメーカーの推奨に従ってください。 さらに、SMT 接着剤は、汚染や蒸発を防ぐために、蓋をしっかりと密閉して元の容器に保管する必要があります。

- 廃棄: SMT 接着剤を適切に廃棄することは、潜在的な環境への影響を最小限に抑えるために不可欠です。 未使用または期限切れの接着剤は、地域の規制やガイドラインに従って廃棄してください。 これには、有害廃棄物処理施設に持ち込むか、適切な処分のために専門の廃棄物管理会社に連絡することが含まれる場合があります。

- 流出や漏れ: 落下や漏れが発生した場合は、さらなる汚染を防ぐためにその場をすぐに清掃することが重要です。 これには、砂や粘土などの吸収性材料を使用して流出物を封じ込めることや、適切な溶剤やクリーナーを使用してその領域を洗浄することが含まれる場合があります。

- トレーニング: SMT 接着剤を取り扱う従業員には、適切なトレーニングと教育を提供する必要があります。 これには、接着剤の適切な取り扱い、保管、廃棄、PPE の適切な使用、および事故や流出の場合の緊急対応手順に関する情報が含まれている必要があります。

SMT 接着剤の取り扱い、保管、廃棄に関するこれらのベスト プラクティスに従うことで、メーカーは潜在的な危険や環境への影響を最小限に抑えながら、接着剤の安全性と有効性を確保できます。 特定の推奨事項や要件については、製造元の指示、地域の規制、ガイドラインを参照することが重要です。

結論:

SMT 接着剤は、製品の信頼性を向上させ、部品の正確な配置を可能にすることで、エレクトロニクス製造に革命をもたらしました。 利用可能な接着剤の幅広いオプション、塗布技術の進歩、環境への配慮により、SMT 接着剤は現代の製造プロセスにおいて不可欠な要素となっています。 業界が進化するにつれて、メーカーは効率、歩留まり、全体的な製品品質を最大化するために、SMT 接着剤に関連する最新の開発とベストプラクティスを常に最新の状態に保つ必要があります。 SMT 接着剤の力を利用することで、メーカーはエレクトロニクス製造における新たな可能性を解き放ち、性能と顧客満足度の向上につながります。