光学接着剤

光学接着剤は、タッチスクリーン ディスプレイを製造してパフォーマンスと機能を向上させる技術です。 独自の粘着剤を使用してタッチパネルに保護層やカバーガラスを貼り付ける加工です。

この接着剤は、反射、ぎらつき、カラーシフトの量を減らすことでディスプレイの光学性能を向上させ、その結果、画質と可読性が向上します。 このテクノロジーは、自動車、医療、軍事、航空宇宙、産業、家庭用電化製品、ウェアラブル デバイスなど、さまざまなアプリケーションで広く使用されています。 この記事では、タッチスクリーンディスプレイ用の光学接着剤の利点、種類、用途、および将来の傾向に焦点を当てます。

また、光学接着用接着剤を選択する際に考慮すべき要素と、この技術の制限およびコストの考慮事項についても説明します。 最後に、ディスプレイ技術における光学接着剤の重要性と、ユーザーエクスペリエンスの向上におけるその役割を強調します。

光学接着剤とは何ですか?

光学接着剤は、光学部品を接着するために使用される接着剤です。 オプティカルボンディングは、反射、屈折、その他の視覚的な歪みを引き起こす可能性がある XNUMX つの表面間のエアギャップを排除することを目的としています。

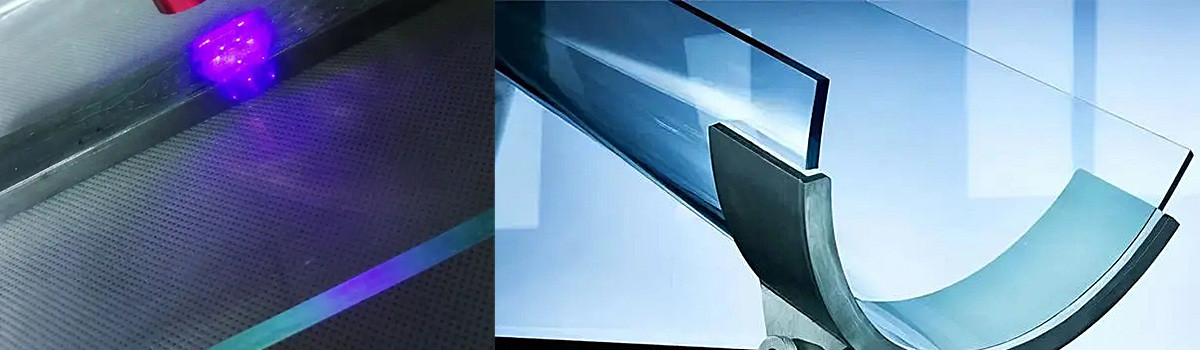

光学接着に使用される接着剤は通常、透明で視覚的な歪みを最小限に抑えるために屈折率が低い透明なエポキシまたはシリコーンベースの材料です。 これは、一方または両方の光学コンポーネントに薄く塗布され、熱または UV 光で硬化されます。

光学接着接着剤は、高画質と鮮明さが不可欠なスマートフォン、タブレット、テレビなどの電子機器用ディスプレイの製造によく使用されます。 オプティカルボンディングにより、ぎらつきが軽減され、コントラストが向上し、明るい照明条件でもディスプレイが読みやすくなり、見やすくなります。

光学接着剤はどのように機能しますか?

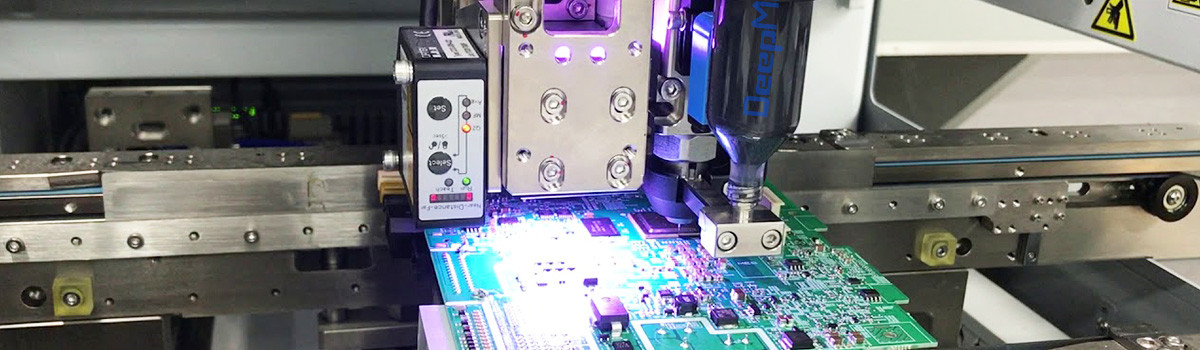

光学接着剤は、カバー ガラスまたはタッチスクリーンをディスプレイ モジュールに貼り付けます。 カバーガラスとディスプレイモジュールの間の隙間を透明な接着剤で埋め、硬化して一体化させます。

以下に、光学接着剤がどのように機能するかの概要を示します。

- 洗浄と準備: 強力な接着を確保するために、接着剤を塗布する前に、カバー ガラスとディスプレイ モジュールを徹底的に洗浄する必要があります。 ほこり、油、または破片があると結合が弱くなり、後で問題が発生する可能性があります。

- 接着剤の塗布: 接着剤は、ディスプレイ モジュールの表面に薄く均一な層として使用されます。 接着剤は通常、カバー ガラスとディスプレイ モジュール間の隙間を埋めるように設計された光学的に透明なエポキシ樹脂です。

- カバー ガラスの配置: 接着剤を塗布したら、カバー ガラスをディスプレイ モジュールの上に慎重に配置します。 カバー ガラスはしっかりと押し付けられ、接着剤と確実に接触します。

- 硬化: 次に、熱または紫外線を使用して接着剤を硬化します。 このプロセスにより接着剤が硬化し、カバー ガラスとディスプレイ モジュールの間に強力な接着が形成されます。

- 品質管理: 最後に、接着されたアセンブリに気泡、層間剥離、不適切な位置合わせなどの欠陥がないか検査されます。 問題があれば、アセンブリを顧客に発送する前に対処します。

光学接着接着剤には、視覚性能の向上、耐久性の向上、湿気、埃、その他の環境要因に対する耐性など、いくつかの利点があります。

光学接着剤の利点

オプティカルボンディングは、透明性、耐久性、パフォーマンスを向上させるために、通常はディスプレイと保護カバーなどの XNUMX つの表面の間に独自の接着剤を塗布するプロセスです。 光学接着剤を使用する利点のいくつかを次に示します。

- 光学性能の向上: 光学接着により、ディスプレイとカバーの間の空隙がなくなり、反射やぎらつきが軽減され、コントラスト、色の精度、全体的な視認性が向上します。

- 耐久性の向上: 光学接着に使用される接着剤は、ディスプレイとカバーの間に強力な接着を形成し、デバイスの全体的な構造的完全性を向上させます。 これにより、衝撃、振動、その他の機械的ストレスに対する耐性が高まり、ディスプレイの損傷を防ぎ、寿命を延ばします。

- 強化されたタッチスクリーン機能: オプティカルボンディングにより、タッチセンサーとショーの間の距離が短縮され、タッチスクリーンディスプレイの精度と応答性が向上します。 これにより、使いやすくなり、エラーや誤解の可能性が減ります。

- 環境要因に対する耐性の向上: オプティカルボンディングにより、時間の経過とともにコレクションの劣化や損傷を引き起こす可能性がある、温度変化、湿度、日光への曝露などの環境要因に耐えるディスプレイの能力が強化されます。

- より優れた美観: 光学接着により、ショーとカバーの間の境界の視認性が減り、ディスプレイの全体的な外観が向上し、滑らかでシームレスな外観が得られます。

全体として、光学接着接着剤は、家庭用電化製品から産業用および医療機器に至るまで、さまざまな用途で使用されるディスプレイの性能、耐久性、美観を向上させるのに役立つさまざまな利点を提供します。

光学接着剤の種類

市場では、次のようないくつかの種類の光学接着剤が入手可能です。

- エポキシ接着剤: これらは、混合すると硬化する XNUMX 液性接着剤です。 強度と耐久性が高いことで知られており、オプティカルボンディングによく選ばれています。

- UV 硬化型接着剤は紫外線にさらされると硬化するため、エポキシ接着剤に代わる迅速な代替品となります。 透明度が高く、黄ばみが少ないのも特徴です。

- シリコーン接着剤: シリコーン接着剤は柔軟性があり、温度や湿気に対する耐性が優れています。 ディスプレイを曲面に接着する場合によく使用されます。

- アクリル接着剤: これらの接着剤は優れた光学的透明性を備え、紫外線や耐候性に対する優れた耐性を備えています。 また、強度が高く、さまざまな表面への接着力が優れていることでも知られています。

- シアノアクリレート接着剤: これらの接着剤は硬化が早く、さまざまな表面に良好に接着します。 ただし、酸性度が高いため損傷を引き起こす可能性があるため、ディスプレイの接着には推奨されません。

接着剤の選択は、ディスプレイのサイズと形状、デバイスの種類、デバイスが使用される環境条件などの要素を含む、アプリケーションの特定の要件によって異なります。

光学接着剤の用途

光学接着接着剤は、ディスプレイやタッチスクリーンをデバイスに取り付ける必要があるさまざまな用途に使用されます。 光学接着用接着剤の標準的な用途には次のようなものがあります。

- 産業用ディスプレイ: 光学接着は、製造施設や制御室などの産業用ディスプレイで広く使用されています。 粘着剤は、ほこり、湿気、温度変化などの環境要因からコレクションを保護するのに役立ちます。

- 医療機器: 光学接着は、超音波装置や患者監視システムなどの医療機器で一般的に使用されます。 接着剤はディスプレイの透明度を向上させ、頻繁な清掃による損傷から保護します。

- 航空ディスプレイ: 光学接着は、航空機のコックピットやナビゲーション システムなどの航空ディスプレイに使用されます。 この接着剤は視認性を向上させ、明るい日光の下でのまぶしさを軽減します。

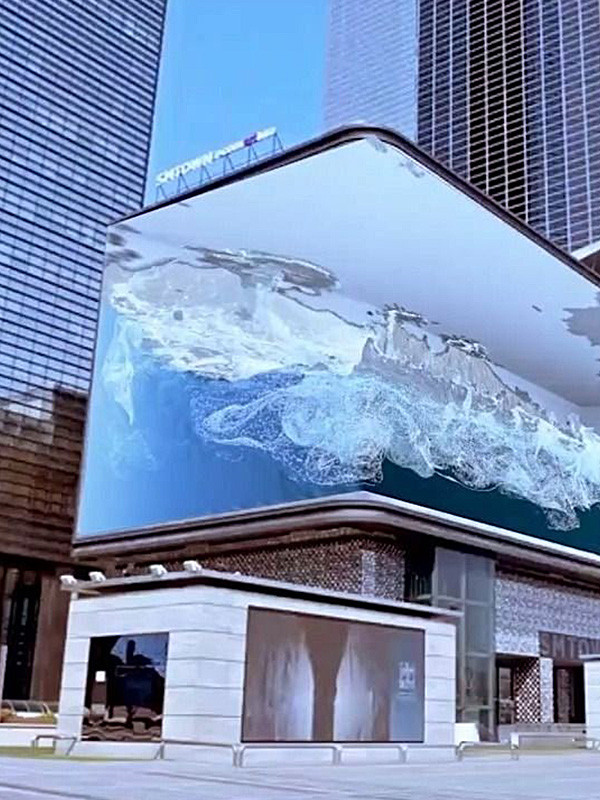

- 屋外ディスプレイ: 光学接着は、デジタル サイネージやキオスクなどの屋外ディスプレイで使用されます。 粘着剤は、雨、風、日光などの環境要因からコレクションを保護するのに役立ちます。

- 家庭用電化製品: 光学接着はスマートフォンやタブレットなどの電子機器に使用されています。 接着剤はディスプレイの透明度を向上させ、日常使用による損傷から保護します。

全体として、光学接着接着剤は、視認性、耐久性、ディスプレイ保護の向上が必要な用途に使用されます。

タッチスクリーンディスプレイ用光学接着剤

光学接着接着剤は、タッチスクリーン ディスプレイの製造に使用され、その性能と耐久性を向上させます。 このプロセスには、タッチ パネルの XNUMX つの表面間の空隙を透明な接着剤で埋めることにより、ショーにタッチ パネルを取り付けることが含まれます。 これにより、ディスプレイが強化され、視覚的な鮮明さが向上し、内部反射やグレアの可能性が減少します。

光学接着に使用される接着剤の種類は、特定の用途と望ましい結果によって異なります。 一般的に使用される接着剤には、アクリル、シリコーン、ポリウレタンなどがあります。 アクリルは光学的透明性に優れ、加工が容易であるため、広く使用されています。 シリコーンはその柔軟性と高温耐性により人気があり、ポリウレタンは高い強度と耐久性で知られています。

タッチスクリーンの性能への悪影響を避けるために、光学接着剤を慎重に選択して塗布する必要があります。 これには専門知識と精度が必要なため、経験豊富な接着剤メーカーまたはサプライヤーに専門的な支援を求めることが最善です。 タッチスクリーン ディスプレイの品質と信頼性を確保するには、接着剤を適切に取り扱い、保管し、塗布することが重要です。

車載ディスプレイ用光学接着剤

光学接着接着剤は、自動車ディスプレイの製造に一般的に使用される接着剤の一種です。 ディスプレイ パネルをカバー ガラスまたはタッチ スクリーンに接着し、XNUMX つのコンポーネント間に強力で光学的に透明な接着を実現します。

シリコーン、アクリル、ポリウレタンベースの接着剤など、数種類の光学接着用接着剤が自動車ディスプレイに利用可能です。 接着剤の種類ごとに独自の長所と短所があり、接着剤の選択はディスプレイの特定の要件によって異なります。

シリコーンベースの接着剤は、自動車ディスプレイに最も一般的に使用される光学接着剤です。 優れた光学的透明性を備え、紫外線や温度変化に耐性があり、高い柔軟性を備えています。 また、湿気や化学薬品にも耐性があるため、過酷な自動車環境に最適です。

アクリルベースの接着剤は、自動車ディスプレイ用のもう XNUMX つの一般的なオプションです。 これらは、高い光学的透明性と優れた接着特性で知られています。 また、紫外線や温度変化にも強いため、自動車のディスプレイに最適です。

ポリウレタンベースの接着剤は自動車ディスプレイではあまり使用されませんが、他の接着剤に比べていくつかの利点があります。 耐薬品性、耐水性、耐湿性が高く、密着性にも優れています。 また、非常に柔軟性があるため、多くの振動や動きにさらされる可能性のあるディスプレイでの使用に最適です。

全体として、自動車ディスプレイ用の光学接着剤の選択は、製造の特定の要件、動作環境、望ましい性能特性などのさまざまな要因によって決まります。 特定の用途に適した接着剤を選択するには、資格のある専門家に相談することが不可欠です。

屋外ディスプレイ用光学接着剤

屋外ディスプレイ用の光学接着剤を選択する場合、考慮すべき重要な要素がいくつかあります。

- 耐紫外線性: 屋外ディスプレイは太陽光やその他の紫外線にさらされます。 接着剤が時間の経過とともに劣化してディスプレイが故障しないようにするには、耐紫外線性の接着剤が不可欠です。

- 耐温度性: 屋外ディスプレイは、夏の暑い日から冬の寒い夜まで、さまざまな温度にもさらされます。 接着材料は、接着強度を失うことなく、このような極端な温度に耐える必要があります。

- 耐衝撃性: 屋外ディスプレイは衝撃や振動による損傷を受けやすくなります。 耐衝撃性に優れた接着剤は、コレクションを保護し、亀裂やその他の損傷を防ぐのに役立ちます。

- 透明度: 光学接着に使用される接着剤は、ディスプレイの可読性に影響を与える可能性のある歪みや曇りを避けるために、できるだけ単純なものである必要があります。

- 接着強度: 接着材料は、ディスプレイとカバー ガラスの間の強固で長期的な接着を保証するのに十分な力を持っている必要があります。

さまざまな光学接着用接着剤が市場で入手可能であり、屋外ディスプレイの特定の要件を満たすものを選択することが重要です。 一般的なオプションには、シリコーン、エポキシ、アクリルベースの接着剤などがあります。 特定の用途に最適な選択を決定するには、接着の専門家または接着剤メーカーに相談することをお勧めします。

医療用ディスプレイ用光学接着剤

光学接着剤は、ディスプレイの LCD パネルにカバー ガラスまたはタッチ パネルを貼り付けるために使用されるプロセスです。 これには、ガラスと同様の光学特性を持つ透明な接着剤で XNUMX つの表面間の隙間を埋めることが含まれます。 光学接着接着剤は、ディスプレイの耐久性、可読性、安全性を向上させるために医療用ディスプレイで一般的に使用されています。

医療用ディスプレイ用の光学接着剤を選択する場合、生体適合性、耐薬品性、光学的透明性などのいくつかの要素を考慮することが不可欠です。 接着剤は生体適合性があり、患者やユーザーに害を及ぼすことがなく、医療環境で一般的に使用される強力な化学薬品や消毒剤への曝露にも耐えることができる必要があります。

さらに、ディスプレイが読みやすく正確な情報を提供できるように、接着剤は優れた光学的透明性を備えている必要があります。 ディスプレイの全体的な製造時間に影響を与える可能性があるため、接着剤の硬化時間を考慮することも重要です。

医療用ディスプレイに適した光学接着接着剤のいくつかの例には、シリコーンベースの接着剤、ポリウレタンベースの接着剤、およびアクリルベースの接着剤が含まれる。 特定の用途に最適な接着剤を決定するには、資格のあるサプライヤーに相談することが不可欠です。

軍用ディスプレイ用光学接着剤

光学接着とは、ディスプレイ パネルとカバー ガラスまたはタッチ スクリーンの間に光学的に透明な接着剤の層を貼り付けることです。 このプロセスは、反射、コントラストの低下、その他の光学歪みの原因となる XNUMX つの表面間の空隙を排除するのに役立ちます。

軍事用途では、ディスプレイは頑丈で耐久性があり、極端な環境や過酷な条件に耐えることができる必要があります。 したがって、軍用ディスプレイに使用される光学接着剤は、高温、湿度、振動、衝撃に耐える必要があります。

軍用ディスプレイに一般的に使用される光学接着剤には、シリコーン、エポキシ、アクリルなどがあります。 シリコーン接着剤は、その高温耐性と柔軟性で知られており、極端な環境にさらされる軍用ディスプレイでの使用に最適です。 エポキシ接着剤は強度が高く、衝撃や振動に対する耐性が高いことで知られていますが、アクリル接着剤は光学的に透明で収縮が低いことで知られています。

軍用ディスプレイ用の光学接着剤を選択する場合、温度範囲、耐湿性、接着強度、視覚的性能などの要素を考慮することが不可欠です。 また、接着剤が軍用規格や信頼性と耐久性の基準を満たしていることを確認する必要もあります。

航空宇宙ディスプレイ用光学接着剤

光学接着とは、接着剤を使用して電子ディスプレイに保護ガラスまたはプラスチック カバーを取り付けることです。 光学接着は、振動、温度変化、その他の環境要因による損傷からコレクションを保護するために、航空宇宙ディスプレイで一般的に使用されています。

光学接着に使用される接着剤は、高温耐性、低アウトガス、ディスプレイやカバーに使用される材料との適合性など、航空宇宙用途の厳しい要件を満たさなければなりません。 航空宇宙用途で使用される一般的な接着剤には、エポキシ、シリコーン、アクリルなどがあります。

エポキシ接着剤は強度と耐久性が高いことで知られており、高強度の接着が必要な航空宇宙用途でよく使用されています。 シリコーン接着剤は柔軟性があることで知られており、耐振動性や耐衝撃性が重要な用途によく使用されます。 アクリル接着剤はガス放出が少ないことで知られており、ディスプレイの汚染が懸念される用途によく使用されます。

航空宇宙ディスプレイの光学接着用の接着剤を選択する場合、用途の特定の要件を考慮し、それらの要件を満たす接着剤を選択することが重要です。 航空宇宙用途での経験があり、接着剤の選択と塗布に関する指導を提供できるサプライヤーと協力することも必要です。

ウェアラブルデバイス用光学接着剤

オプティカルボンディングは、デバイスの視覚的性能を向上させるために、カバーガラスまたはタッチパネルをLCDまたはOLEDディスプレイに取り付けるために使用されるプロセスです。 光学接着に使用される接着剤は、強力な接着と高い光学的透明性の両方を提供する必要があるため、非常に重要です。

ウェアラブル デバイスには高性能接着剤が不可欠です。ウェアラブル デバイスでは、ディスプレイが小型化されることが多く、デバイスがより多くの物理的ストレスにさらされる可能性があります。 光学接着には、シリコーン、アクリル、ポリウレタンなどの数種類の接着剤を使用できます。

シリコーン接着剤は、優れた光学的透明性と柔軟性を備え、ディスプレイのひび割れや損傷の防止に役立つため、ウェアラブル デバイスでよく使用されます。 また、さまざまな基材への接着力も優れており、これはコレクションが曲面または不規則な表面に取り付けられるウェアラブル機器では非常に重要です。

アクリル接着剤は、高い光学的透明性と優れた接着強度で知られるもう XNUMX つのオプションです。 また、黄変しにくく、紫外線への曝露にも耐えられるため、太陽光にさらされる可能性のあるウェアラブルに適しています。

ポリウレタン接着剤は光学接着にはあまり使用されませんが、優れた接着強度、耐久性、優れた光学特性を提供します。 これらは、ディスプレイが極端な温度や過酷な環境にさらされる可能性があるアプリケーションでよく使用されます。

最終的に、接着剤の選択は、ディスプレイのサイズと形状、接着される素材、デバイスが使用される環境条件など、ウェアラブル デバイスの特定の要件によって決まります。 用途に最適な接着剤の選択をガイドできる資格のあるサプライヤーと協力することが不可欠です。

バーチャル リアリティ ヘッドセット用光学接着接着剤

オプティカルボンディングは、光の反射やぎらつきの量を減らすために、ディスプレイパネル (通常はタッチスクリーンや LCD スクリーン) の表面に材料の層を取り付けるプロセスです。 バーチャル リアリティ ヘッドセットのコンテキストでは、オプティカル ボンディングは、ヘッドセットのディスプレイ パネルの表面から反射される光の量を減らすことで、視覚的な品質と VR 体験の没入感を向上させるために使用されます。

光学接着を行うには、特定の種類の接着剤が必要です。 この接着剤は透明で柔軟性があり、ガラス、プラスチック、金属などのさまざまな素材に接着できる必要があります。 VR ヘッドセットは使用中にかなりの熱を発生する可能性があるため、接着剤は良好な熱安定性も備えている必要があります。

VR ヘッドセットの光学接着に一般的に使用される接着剤にはいくつかの種類があります。

- 光学透明接着剤 (OCA): この薄い透明なフィルムは、ディスプレイ パネルの表面に貼り付けられます。 OCA は優れた光学特性を備えており、ディスプレイのコントラスト、色、明るさを向上させることができます。

- 液体光学透明接着剤 (LOCA): この液体接着剤は、ディスプレイ パネルとカバー ガラスまたはプラスチックの間に塗布されます。 LOCA は OCA よりも早く曲面に適合できるため、通常は曲面ディスプレイに使用されます。

- エポキシ: エポキシ接着剤は、ガラスを金属またはプラスチックに接着するためによく使用され、堅牢で耐久性のある接着を実現します。 ただし、ディスプレイの光学特性に影響を与える可能性のある気泡やその他の欠陥が発生する可能性があるため、VR ヘッドセットの光学接着にはあまり使用されません。

産業用ディスプレイ用光学接着剤

光学接着とは、コントラストや鮮明さなどの光学特性を向上させるために、接着剤を使用して保護ガラスまたはプラスチックのカバーをディスプレイに取り付けることです。 産業環境では、展示会は高温、湿気、粉塵などの過酷な条件にさらされ、その性能や寿命に影響を与えます。 光学接着接着剤は、ディスプレイをこれらの条件から保護し、耐久性を高めるのに役立ちます。

さまざまなタイプの光学接着用接着剤が市場で入手可能であり、それぞれに独自の機能と利点があります。 産業用ディスプレイに一般的に使用される接着剤の種類には次のようなものがあります。

- エポキシ接着剤: エポキシ接着剤は、優れた接着強度と耐久性により、光学接着によく使用されます。 耐薬品性があり、高温にも耐えられるため、過酷な産業環境に適しています。

- UV硬化型接着剤:UV硬化型接着剤は、紫外線にさらされるとすぐに硬化する速硬化型接着剤です。 迅速な生産時間と高い接着強度が必要な用途に最適です。

- シリコーン接着剤: シリコーン接着剤は、その柔軟性と、高温、多湿、紫外線に対する優れた耐性で知られています。 ディスプレイが極端な条件にさらされる産業環境でよく使用されます。

- アクリル系粘着剤: アクリル系粘着剤は汎用性があり、優れた接着強度と耐久性を備えています。 耐候性、耐薬品性、耐紫外線性に優れ、産業環境に適しています。

家庭用電化製品用光学接着剤

光学接着剤は、ディスプレイの視認性と耐久性を向上させるために、ディスプレイ パネルとカバー ガラスなどの XNUMX つの光学面の間に接着材料の層を接着するプロセスです。 家庭用電化製品では、ディスプレイの品質とユーザー エクスペリエンスを向上させるために、スマートフォン、タブレット、ラップトップ、その他のポータブル デバイスで光学接着が一般的に使用されています。

シリコーン、アクリル、ポリウレタン接着剤など、さまざまな種類の光学接着用接着剤が市場で入手可能です。 各接着剤には独自の特性と特性があります。 選択は特定のアプリケーション要件によって異なります。

シリコーン接着剤は、その優れた光学的透明性、高温耐性、および柔軟性により、家庭用電化製品で有名です。 接着強度も高く、貼り付けも容易です。 ただし、他の接着剤よりも高価になる可能性があります。

アクリル接着剤は、優れた光学的透明性と接着強度を提供するもう XNUMX つのオプションです。 また、シリコーン接着剤よりも手頃な価格であるため、予算を重視するメーカーにとって好ましい選択肢となっています。 ただし、シリコン接着剤ほど柔軟ではなく、紫外線にさらされると時間の経過とともに接着強度が低下する可能性があります。

ポリウレタン接着剤は、極端な温度や過酷な環境に耐えることができる耐久性と堅牢な接着剤です。 優れた接着強度を発揮し、異なる材質の接着にも使用できます。 ただし、シリコーンまたはアクリル接着剤よりも優れた光学的透明性が得られる場合があります。

メーカーは接着剤を選択する際、光学的透明性、接着強度、耐熱性、柔軟性、耐久性を考慮する必要があります。

光学接着剤を選択する際に考慮すべき要素

光学接着用接着剤を選択する際には、次の点を考慮する必要があります。

- 互換性: 選択した接着剤は、接着する材料と互換性がある必要があります。 接着剤の中には、特定の材料にうまく作用するものもあれば、そうでないものもあります。 接着剤がカバーとディスプレイパネルに均一であることを確認してください。

- 屈折率: 接着剤の屈折率は光学接着において重要です。 歪みやぎらつきの原因となる光の反射と屈折の量を減らすには、屈折率がディスプレイ パネルの屈折率と一致している必要があります。

- 硬化時間: 接着剤の硬化時間は、接着剤が最大強度に達するまでに必要な時間です。 硬化時間は接着剤の化学的性質によって異なり、数分から数時間の範囲です。 プロジェクト用の接着剤を選択するときは、硬化時間を考慮してください。

- 使用温度: 接着剤の使用温度は、接着剤が最適に機能する温度範囲です。 接着剤を選択する際には、使用環境の温度範囲を考慮することが重要です。

- 機械的特性: 接着剤は、高い引張強度、せん断や剥離に対する耐性など、良好な機械的特性を備えていなければなりません。 これらの特性により、接着剤が機械的ストレスに耐え、長期間にわたって接着を維持できることが保証されます。

- 耐環境性: 接着剤は、湿気、紫外線、温度変化などの環境要因に耐える必要があります。 これらの要因により接着剤が劣化し、接着力が弱くなる可能性があります。

- コスト: 最後に、接着剤のコストを考慮します。 パフォーマンスと費用対効果のバランスが取れた債券を選択してください。

光学接着剤の接着強度

光学接着剤の接着強度は通常、使用する接着剤の種類、接着材料、表面処理、硬化プロセスなどのさまざまな要因によって異なります。

一般に、光学接着用接着剤は、光学的な透明性を維持しながら、高い接着強度と耐久性を提供するように設計されています。 これらは、光学特性に影響を与えることなく、ディスプレイやカバーガラスなどの光学部品間に堅牢で信頼性の高い結合を提供するように配合されています。

接着剤の接着強度は通常、せん断力または引張強度の観点から測定されます。 せん断強度は、滑りまたはせん断力に抵抗する接着剤の能力を指し、一方、引張強度は、筋肉の引っ張りまたは伸張に抵抗する接着剤の能力を指します。

接合強度は、接合材料の表面処理によって影響を受ける可能性があります。 表面が清潔で乾燥しており、油、ほこり、指紋などの汚染物質がないことを確認することが重要です。 プラズマ洗浄やコロナ放電などの表面処理によっても、接着強度が向上する場合があります。

接着剤の硬化プロセスも、強固な接着を実現するために重要です。 硬化時間と温度は、接着剤の種類と接着する材料によって異なります。 最適な接着強度を確保するには、硬化に関してメーカーの推奨事項に従うことが重要です。

光学接着剤の光学的透明性

光学接着剤の光学的透明性とは、大きな散乱や吸収を引き起こすことなく光を透過する能力を指します。 言い換えれば、接着剤の可視光に対する透明度を測定します。

接着剤の光学的透明度は、屈折率、粘度、厚さなどのいくつかの要因の影響を受けます。 屈折率の高い接着剤は、接着する材料の屈折率とよりよく一致し、光の反射や屈折が少なくなるため、光学的透明性が向上する傾向があります。

粘度は光学的透明度にも影響します。密度が低い接着剤はより均一に広がり、より薄い接着ラインを形成する傾向があり、結果として歪みや光の散乱が少なくなります。 ただし、粘度が非常に低い接着剤は、取り扱いや塗布がより困難になる場合があります。

接着層の厚さももう XNUMX つの重要な要素です。層が厚いと歪みが大きくなり、光学的な透明性が低下する可能性があります。 したがって、接着ラインの厚さを最小限に抑えるために適切な量の接着剤を使用することが不可欠です。

全体として、タッチスクリーン、ディスプレイ、光学フィルターなど、透明性と可視性が重要な用途には、高い光学的透明性を備えた光学接着剤を選択することが不可欠です。

光学接着剤の耐薬品性

光学接着用接着剤の耐薬品性は、使用する接着剤の特定の種類によって異なります。 一般に、光学接着用接着剤は、溶剤、酸、塩基などのさまざまな化学物質に耐性があるように設計されていますが、特定の化学物質に対する耐性はさまざまです。

たとえば、光学接着用接着剤の中には、アルコールや一部の種類の油に耐性があるものもありますが、そうでないものもあります。 耐薬品性を判断するには、使用する特定の接着剤の製造元の仕様と推奨事項を参照することが重要です。

光学接着剤の耐薬品性に影響を与える可能性のある要因には、接着剤の組成、硬化プロセス、接着される基板の種類などがあります。 特定の用途や、さまざまな化学薬品への曝露など、使用される条件に応じて適切な接着剤を選択することが重要です。

一般に、光学接着剤の使用を最終的に決定する前に、特定の用途および使用条件で光学接着剤の耐薬品性をテストすることをお勧めします。 これは、接着剤が期待どおりに機能し、必要なレベルの耐薬品性を提供することを保証するのに役立ちます。

光学接着剤の耐熱性

光学接着用接着剤の耐熱性は、使用する特定の接着剤とその用途によって異なります。 一般に、光学接着用接着剤は、他の種類の接着に損傷を与える可能性のある極端な温度を含む、広範囲の温度に耐えるように設計されています。

一部の光学接着剤は、-55°C (-67°F) の低温から 150°C (302°F) の高温まで耐えることができます。 ただし、これらの値は、特定の接着剤配合、接着材料、および使用条件によって大きく異なる可能性があることに注意することが重要です。

光学接着剤を選択する際には、耐熱性に加えて、光学特性、接着強度、硬化時間、接着材料との化学的適合性などを考慮する必要があります。 選択した接着剤が意図した用途や環境条件に適切であることを確認するには、接着剤メーカーまたは知識のある技術専門家に相談することが常に最善です。

光学接着剤の耐紫外線性

光学接着用接着剤の耐紫外線性は、太陽光やその他の紫外線にさらされる屋外用途やその他の用途に接着剤を選択する際に重要な考慮事項です。 光学接着用接着剤の中には、紫外線に対して高い耐性を持つように設計されているものもありますが、紫外線にさらされると時間の経過とともに劣化したり黄変したりするものもあります。

耐紫外線性は、多くの場合、紫外線を吸収または反射する接着剤配合内の特別な添加剤によって実現されます。 一部の接着剤には、紫外線暴露による接着剤の破壊を防ぐ抑制剤が配合されている場合もあります。

屋外またはその他の紫外線にさらされる用途に光学接着接着剤を選択する場合、接着剤の耐紫外線性と全体的な性能特性を考慮することが重要です。 高い耐紫外線性を有する接着剤は、耐紫外線性のない接着剤とは異なる光学的または機械的特性を有する場合があります。 さらに、接着される特定の材料と塗布方法が接着剤の耐紫外線性に影響を与える可能性があります。

他の接着剤の選択と同様、選択した接着剤が意図した用途や環境条件に適切であることを確認するには、製造元または知識のある技術専門家に相談することが常に最善です。

光学接着剤の耐湿性

光学接着用接着剤の耐湿性は、使用する特定の接着剤に応じて異なります。 ただし、光学接着用接着剤は湿気にさらされる可能性がある屋外または過酷な環境で使用されることが多いため、一般に優れた耐湿性を持つように設計されています。

光学接着剤の耐湿性における重要な要素の XNUMX つは、使用される接着剤の種類です。 アクリルやポリウレタンなどの一部の接着剤は、エポキシなどの他の接着剤よりも本質的に耐湿性が優れています。 さらに、接着剤の特定の配合もその耐湿性に影響を与える可能性があります。

光学接着用接着剤の耐湿性に影響を与えるもう XNUMX つの要因は、接着剤層の厚さです。 接着層が厚くなると、湿気が浸透する材料が多くなるため、湿気が侵入しやすくなります。 したがって、接着プロセス中に接着層の厚さを慎重に制御することが不可欠です。

全体として、光学接着用接着剤は優れた耐湿性を持つように設計できますが、過酷な環境で最適な性能を確保するには、特定の接着剤の化学的性質と配合、接着プロセスのパラメータを慎重に検討することが不可欠です。

光学接着剤の使用期限

光学接着剤の有効期間は、接着剤の特定の種類やブランドによって異なります。 ただし、ほとんどのメーカーは、最適な性能を得るために、製造後 6 ~ 12 か月以内に接着剤を使用することを推奨しています。

保存期間は、保管条件や熱、湿気、光への曝露など、いくつかの要因によって影響を受ける可能性があることに注意することが重要です。 接着剤が正しく保管されていないか、不利な条件にさらされている場合、その保存寿命が大幅に短くなる可能性があります。

光学接着用接着剤が引き続き使用できることを確認するために、特に長期間保管した場合には、使用前にその粘稠性と特性をチェックすることを常にお勧めします。 接着剤の質感や外観が変化した場合、または適切に接着できなくなった場合は、廃棄して新しいバッチと交換する必要があります。

光学接着剤の保管と取り扱い

光学接着剤を適切に保管および取り扱うことで、その有効性と寿命が保証されます。 従うべきガイドラインをいくつか示します。

- 保管温度: 光学接着剤は、5°C ~ 25°C (41°F ~ 77°F) の涼しく乾燥した場所に保管してください。 この範囲外の温度で保管すると、接着剤の特性に影響を及ぼし、その効果が低下する可能性があります。

- 保存期間: 光学接着剤の保存期間は、種類やメーカーによって異なります。 推奨保存期間については、メーカーのガイドラインを必ずご確認ください。

- 取り扱い: 光学接着剤は、汚染を防ぐために注意して取り扱う必要があります。 接着剤を取り除くときは、必ず手袋を着用し、清潔な道具を使用してください。

- 混合: 一部の種類の光学接着剤は、使用前に混合する必要があります。 メーカーの指示に注意深く従い、接着剤を完全に混合して適切な接着を確保します。

- 用途:光学接着用接着剤は接着面に薄く均一に塗布してください。 過剰な接着剤は、接着に気泡やその他の欠陥を引き起こす可能性があります。

- 硬化: 光学接着剤は通常、特定の温度と湿度で特定の時間硬化する必要があります。 適切な接着を確保するには、製造元の硬化ガイドラインに従ってください。

- 廃棄: 地域の規制に従って、未使用または期限切れの光学接着用接着剤は適切に廃棄する必要があります。

これらのガイドラインに従うと、光学接着用接着剤の適切な保管と取り扱いが確保され、接着の性能と寿命が向上します。

光学接着剤の調製と塗布

オプティカルボンディングプロセスは、カバーガラスとディスプレイパネルの間の空気の量を減らし、反射、ぎらつき、屈折を最小限に抑え、ディスプレイの耐久性と視認性を向上させます。 光学接着剤を準備して塗布する手順は次のとおりです。

準備:

- 表面の清掃: カバー ガラスとディスプレイ パネルの表面を清掃して、汚れ、ほこり、または破片を取り除きます。 糸くずの出ない布と、接着剤と互換性のある洗浄液を使用してください。

- プライマーを塗布する: カバー ガラスとディスプレイ パネルの両方の表面にプライマーの薄い層を塗布します。 プライマーは接着剤の接着強度を高めます。

- 接着剤を混合する: メーカーの指示に従って、光学接着剤を混合します。 手袋を着用し、推奨される安全上の注意事項に従ってください。

応用:

- 接着剤を塗布する: 接着剤を一方の表面に連続的で均一なビード状に塗布します。 接着剤の流れを正確に制御できるディスペンスツールを使用してください。

- 接着剤を広げる: ローラーまたはスプレッダーを使用して、接着剤を表面に均一に広げます。 気泡や隙間ができないように、接着剤が均一に塗布されていることを確認してください。

- 表面の位置を合わせます: カバー ガラスとディスプレイ パネルの位置を慎重に合わせて、接着剤がそれらの間に均等に分散されていることを確認します。

- 表面を押す: カバー ガラスの表面全体に均等に圧力を加えて、ディスプレイ パネルに押し付けます。 ラミネート機または真空ラミネーターを使用して、必要な圧力を加えます。

- 接着剤の硬化: メーカーの指示に従って接着剤を硬化させます。 硬化プロセスには熱や紫外線が含まれる場合があり、数時間かかる場合があります。

- 結合を検査する: カバー ガラスとディスプレイ パネルの間の結合を検査し、気泡やボイドがなく、均一であることを確認します。

光学接着剤の品質管理

光学接着剤の品質管理は、光学ディスプレイ、タッチスクリーン、その他の光学部品の製造に不可欠です。 光学接着用接着剤の品質を確保するために必要な重要な手順の一部を以下に示します。

- 原材料検査: 品質管理プロセスは、接着剤の製造に使用される原材料を検査することから始まります。 望ましい仕様を満たすために、材料の純度、粘度、その他の特性をチェックする必要があります。

- 混合プロセス: 接着剤が正しい比率で完全に混合されていることを確認するために、混合プロセスを注意深く監視する必要があります。 指定された混合プロセスから逸脱すると、接着特性が変化する可能性があります。

- 硬化プロセス: このプロセスは、接着剤が望ましい強度と光学特性を確実に持つようにするために重要です。 接着剤が適切に硬化するように、硬化時間、温度、湿度を注意深く監視する必要があります。

- 接着剤のテスト: 接着剤が所望の光学的、機械的、および熱的特性を満たしていることを確認するためにテストする必要があります。 信頼性の高い結果を確保するには、標準化された手順と機器を使用してテストを実行する必要があります。

- 目視検査: 接着剤を光学コンポーネントに塗布したら、気泡や不均一な塗布などの欠陥がないことを確認するために目視検査する必要があります。

光学接着剤の試験と認証

光学接着剤のテストと認証には、次のようないくつかの手順が含まれます。

- 接着材料の試験: 接着材料の物理的特性、粘度、硬度、接着強度が試験されます。 このテストにより、接着剤が実際の用途で受ける応力や歪みに耐えられることが確認されます。

- 適合性テスト: 接着剤は、接着面に損傷や変色を引き起こさないことを確認するために、さまざまな基材およびコーティングとの適合性がテストされます。

- 光学性能試験: 接着剤の光学性能は、分光光度計を使用して、接着剤を介して反射および透過する光の量を測定して試験されます。 テストは、接着剤がデバイスの表示品質に影響を与えないことを確認するために行われます。

- 環境テスト: 接着剤は、温度、湿度、紫外線暴露などのさまざまな環境条件に耐える能力がテストされます。 このテストにより、接着剤が安定した状態を保ち、時間が経っても劣化しないことが確認されます。

- 認証: 接着剤は必要なすべてのテストを経た後、Underwriters Laboratories (UL)、Intertek、TUV Rheinland などの独立した試験機関によって認証されます。 この認証により、接着剤が必要な基準を満たし、電子機器で安全に使用できることが保証されます。

光学接着剤のコストに関する考慮事項

光学接着用接着剤のコストは、接着剤の種類と品質、ディスプレイ アセンブリのサイズと複雑さ、製造プロセスに必要な量など、いくつかの要因によって異なります。

光学接着用接着剤の追加コストの考慮事項には、次のようなものがあります。

- 材料費: 接着剤の材料自体のコストは、接着剤の種類と品質によって異なります。 たとえば、接着剤によっては、より高い純度レベルやより複雑な製造プロセスが必要になる場合があり、これによりコストが増加する可能性があります。

- 人件費: 光学接着プロセスでは、接着剤を塗布してコンポーネントを接着するための熟練した労働力が必要です。 人件費は、組み立ての複雑さや労働力の経験レベルによって異なります。

- 装置コスト: 光学接着装置は、特に大型またはより複雑なディスプレイの場合、高価になる可能性があります。 設備コストは、製造プロセス全体のコストに影響を与える可能性があります。

- 保証と修理のコスト: 光学接着によりディスプレイ アセンブリの耐久性が向上しますが、接着が失敗した場合やコンポーネントの交換が必要になった場合、修理や保証請求のコストが増加する可能性もあります。

光学接着剤の今後の動向

技術の進歩に伴い、光学接着用接着剤の将来のトレンドには次のものが含まれる可能性があります。

- 材料の進歩:より優れた光学特性と耐久性を提供する新しいポリマーや接着剤など、光学接着用接着剤用の新規かつ改良された材料の開発に引き続き焦点が当てられると思われます。

- フレキシブル ディスプレイの使用の増加: フレキシブル ショーの人気の高まりに伴い、優れた光学的透明性と耐久性を維持しながらフレキシブルな材料を接着できる光学接着剤の需要が高まると考えられます。

- デバイスの小型化と薄型化: デバイスの小型化と軽量化に伴い、光学接着剤もその傾向に合わせてより繊細かつ正確になる必要があります。 これには、新しい塗布方法や装置の開発が含まれる場合があります。

- 耐紫外線性の向上:紫外線にさらされると光学接着用接着剤が時間の経過とともに劣化する可能性があるため、光学デバイスの寿命を延ばすために耐紫外線性が強化された接着剤の需要が高まると考えられます。

- 他のテクノロジーとの統合: 光学デバイスがセンサーやタッチスクリーンなどの他のテクノロジーと統合されるにつれて、これらの追加コンポーネントを一緒に接着できる光学接着剤が必要になる可能性があります。

全体として、光学接着用接着剤の将来のトレンドには、材料の進歩、フレキシブルディスプレイの使用増加、デバイスの小型化と薄型化、耐紫外線性の向上、および他の技術との統合が含まれる可能性があります。

光学接着剤の限界

光学接着用接着剤には、視認性の向上、耐久性の向上、反射の低減など多くの利点がありますが、いくつかの制限もあります。 これらの制限には次のようなものがあります。

- コスト: 光学接着用接着剤は他の接着剤に比べて高価なため、一部のメーカーにとっては法外な価格となっています。

- 複雑さ: 光学接着剤を正しく塗布するには、高度な専門知識と特殊な装置が必要です。 これにより、接着プロセスに時間がかかり、コストがかかる可能性があります。

- 用途が限定される: 光学接着剤は、すべてのディスプレイやタッチ パネルには適していません。 特定の材料や基材の接着には効果がない場合があり、その用途が制限される可能性があります。

- 温度の影響を受けやすい: 光学接着剤は高温または低温に敏感であり、性能に影響を与える場合があります。 極端な温度により接着剤が弱くなったり、破壊されたりして、ディスプレイやタッチパネルの故障につながる可能性があります。

- メンテナンス: 光学接着剤の効果を維持するには、定期的なメンテナンスが必要です。 接着剤に損傷や劣化があると、接着強度が損なわれ、ディスプレイやタッチパネルの耐久性が低下する可能性があります。

結論: ディスプレイ技術における光学接着剤の重要性

光学接着用接着剤は、ディスプレイの視覚性能と耐久性を向上させることで、ディスプレイ技術において重要な役割を果たします。 この接着剤は、ディスプレイ パネルとカバー ガラスまたはタッチ パネルの間の空隙をなくすのに役立ち、反射、ぎらつき、歪みが最小限に抑えられ、画像の鮮明さ、コントラスト、色の精度が向上します。

さらに、光学接着剤は湿気、ほこり、傷などの環境要因に対する保護層を提供するため、ディスプレイの耐久性と寿命が向上します。 光学接着用接着剤は、最適なディスプレイ性能を実現し、高品質のユーザーエクスペリエンスを保証するために不可欠です。