光ファイバー接着剤

光ファイバー接着剤は、光ファイバーケーブルの製造および設置において重要なコンポーネントです。 光ファイバーコネクタとフェルールを光ファイバーケーブルに接着するために使用され、安全で安定した接続が保証されます。 光ファイバー接着剤にはさまざまな形状と組成があり、それぞれに独自の特性と用途があります。 この記事では、その種類、特性、用途、ベストプラクティスなど、光ファイバー接着剤について知っておくべきことすべてについて説明します。

光ファイバー接着剤とは何ですか?

光ファイバー接着剤は、光ファイバーケーブルの組み立てと設置に使用される特殊な接着剤の一種です。 これは、光ファイバー ケーブルのさまざまなコンポーネントを接着するために設計された XNUMX 液性エポキシ樹脂です。

光ファイバー接着剤は通常、使用直前に特定の比率で混合された樹脂と硬化剤で構成されています。 接着剤が混合されると、硬化して硬化し、光ファイバーコンポーネント間に強力な結合が形成されます。

接着剤は通常、光ファイバーコネクタを光ファイバーケーブルに接着したり、コネクタのさまざまなコンポーネントを接着したりするために使用されます。 この接着剤は、光ファイバーのパッチ コードやその他の光ファイバー コンポーネントも製造します。

光ファイバー接着剤は、収縮とガス放出が少ないように特別に設計されており、長期間にわたって接着が強力に維持されるようにします。 また、粘度が低いため、塗布が容易で、小さな隙間や隙間に流れ込むことができます。

光ファイバー接着剤の種類

光ファイバー用途に使用される接着剤には、次のようないくつかの種類があります。

- エポキシベースの光ファイバー接着剤

- アクリル系光ファイバー接着剤

- シリコーンベースの光ファイバー接着剤

- UV硬化型光ファイバー接着剤

- 二重硬化型光ファイバー接着剤

エポキシベースの光ファイバー接着剤

エポキシベースの光ファイバー接着剤は、樹脂と硬化剤で構成される XNUMX 液性接着剤です。 これらは、光ファイバーを接着および終端するために電気通信で一般的に使用されます。 これらの接着剤は高い機械的強度と優れた耐薬品性を備えているため、光ファイバー用途に最適です。

エポキシベースの光ファイバー接着剤を使用する場合、適切な硬化と接着を確実に行うために、製造元の指示に注意深く従うことが重要です。 接着剤は薄く塗布し、接着剤が固まり始める直前にファイバーを挿入してください。 接着剤が固まる前にファイバーが正しく位置合わせされていることを確認することも重要です。

一部のエポキシベースの光ファイバー接着剤には、低減衰や高屈折率などの光学特性を向上させるために特別な添加剤が配合されています。 これらの特性は、信号損失を最小限に抑え、光ファイバー システムの効率を最大化するのに役立ちます。

アクリル系光ファイバー接着剤

光ファイバーケーブルの組み立てと設置には、アクリルベースの光ファイバー接着剤が使用されます。 樹脂と硬化剤からなる二液性接着剤です。 混合すると、接着剤は湿気、熱、化学薬品に対して耐性のある強力な結合を形成します。

アクリルベースの光ファイバー接着剤は、コネクタを光ファイバーケーブルに取り付けたり、ファイバーを基板に接着したりするために一般的に使用されます。 また、カプラー、減衰器、スプリッターなどの光ファイバー コンポーネントも製造しています。

アクリルベースの光ファイバー接着剤の主な利点の 10 つは、硬化時間が速いことです。 通常 XNUMX 分以内に硬化するため、大量生産環境でよく選ばれています。 アクリル系粘着剤は取り扱いが比較的容易であり、特別な塗布装置を必要としません。

ただし、アクリルベースの光ファイバー接着剤にはいくつかの制限があります。 劣化して粘着力が失われる可能性があるため、高温環境には適していません。 さらに、特定のプラスチックや金属とはうまく接着しない場合があるため、特定の用途に適した接着剤を選択することが重要です。

シリコーンベースの光ファイバー接着剤

シリコーンベースの光ファイバー接着剤は、電気通信、データセンター、医療機器、産業オートメーションなどのさまざまな用途での光ファイバーの接着と固定に特化しています。 これらの接着剤は、ガラス、プラスチック、金属などの複数の基材に強力な接着力と優れた接着力を提供するように特別に配合されています。

シリコーンベースの光ファイバー接着剤には、高温耐性、優れた熱安定性、低収縮、低ガス放出など、いくつかの利点があります。 また、高強度、伸び、柔軟性などの優れた機械的特性も備えており、光ファイバー用途における信頼性の高い接着と長期耐久性を保証します。

シリコーンベースの光ファイバー接着剤は、熱または UV 光で硬化できる一液型または二液型システムなど、さまざまな形式で入手できます。 塗布要件に応じて、浸漬、はけ塗り、シリンジ塗布などのさまざまな方法で塗布できます。

シリコーンベースの光ファイバー接着剤を選択する場合、硬化時間、接着強度、熱的および機械的特性、光ファイバーおよび基板との適合性などの要素を考慮することが重要です。 最適なパフォーマンスと長期的な信頼性を確保するには、メーカーの保管、取り扱い、および使用方法の指示に従うことも重要です。

UV硬化型光ファイバー接着剤

UV 硬化型光ファイバー接着剤は、電気通信、データセンター、医療機器などのさまざまな用途で光ファイバーを接着するために使用される接着剤の一種です。 これらの接着剤は通常、ポリマー樹脂と、紫外線と反応して接着剤を硬化させる光開始剤で構成されています。

UV 硬化可能な光ファイバー接着剤には、硬化時間の短縮、収縮率の低下、接着強度の向上など、従来の接着剤に比べていくつかの利点があります。 UV 硬化型接着剤は、有害な揮発性有機化合物 (VOC) を含まないため、溶剤ベースの接着剤よりも環境に優しいです。

UV 硬化型光ファイバー接着剤を使用する際の重要な考慮事項の 300 つは、接着剤の硬化に使用される UV 光の波長です。 接着剤中の光開始剤は、特定の波長の UV 光 (通常は 400 ~ XNUMX nm) と反応するように設計されています。 間違った波長の光を使用すると、硬化が不完全になり、結合が弱くなる可能性があります。

全体として、UV 硬化型光ファイバー接着剤は、さまざまな用途で光ファイバーを接着するための信頼性が高く効果的なソリューションであり、従来の接着剤に比べていくつかの利点があります。

二重硬化型光ファイバー接着剤

二重硬化光ファイバー接着剤は、光ファイバー用途で一般的に使用される接着剤の一種です。 この接着剤は、UV 光または熱を使用して硬化するように設計されており、より柔軟で多用途の接着ソリューションが可能になります。

接着剤の二重硬化という特徴は、UV 光と熱の両方を使用して硬化できることを意味し、幅広い用途に最適です。 たとえば、用途によっては、UV 光は接着剤のすべての領域に浸透できない場合がありますが、熱は浸透することがあり、その逆も同様です。 両方の硬化方法を利用できるため、接着剤は完全かつ均一に硬化し、強固な接着が保証されます。

さらに、硬化時の収縮率が低いため、二重硬化光ファイバー接着剤がよく使用されます。 収縮によって光ファイバーコンポーネントにストレスが生じ、信号損失や破損などの問題が発生する可能性があるため、これは重要です。

光ファイバー接着剤の特性

光学接着剤またはエポキシとしても知られる光ファイバー接着剤は、光ファイバーを光ファイバーシステムのさまざまなコンポーネントに接着するために使用される接着剤の一種です。 光ファイバー接着剤の特性には次のようなものがあります。

- 低収縮: 光ファイバー接着剤は、硬化時の収縮が非常に低くなるように設計されています。 収縮によってファイバーにストレスが生じ、信号の損失や損傷につながる可能性があるため、これは重要です。

- 高い光学的透明性: 光ファイバー接着剤は透明度が高くなるように配合されているため、光ファイバーを通る光の伝送を妨げません。

- 高温耐性: 光ファイバー接着剤は、接着強度を低下させたり失ったりすることなく、高温に耐えるように設計されています。

- 低粘度: 光ファイバー接着剤は通常密度が低いため、作業が容易で、少量を正確に塗布できます。

- 低ガス放出: 光ファイバー接着剤は低ガス放出となるように配合されており、硬化中に放出されるガスはほとんどありません。 放出されたガスは光学システムの汚染を引き起こす可能性があるため、これは重要です。

- 優れた接着力: 光ファイバー接着剤は、光ファイバーとそれが接着される他のコンポーネントに強力な接着力を提供するように配合されています。

硬化時間

硬化時間とは、コーティング、接着剤、コンクリートなどの材料が完全に乾燥または硬化するまでにかかる時間を指します。 硬化時間は材料の種類、環境の温度や湿度、その他の要因によって異なります。

たとえば、水性塗料は指触乾燥までに数時間かかる場合がありますが、完全に硬化して最大の硬度と耐久性に達するまでには数日かかる場合があります。 XNUMX 液型エポキシ接着剤の硬化時間は短く、通常は数時間ですが、完全な強度を得るには数日かかる場合があります。

材料がその最大の強度と性能に到達するためには、メーカーが推奨する硬化時間を守ることが不可欠です。 硬化プロセスを急ぐと、最終製品が弱くなって耐久性が低下する可能性があります。

抗張力

引張強さは、材料が破断したり壊れたりする前に耐えることができる引張応力の最大量を指し、引き離されたり伸びたりするのに耐える材料の能力を測定します。

引張強さは通常、ポンド/平方インチ (psi) やニュートン/平方メートル (N/m^2) など、単位面積あたりの力の単位で表されます。 たとえば、鋼の引張強さは、鋼の種類と製造プロセスに応じて、400 ~ 2,500 メガパスカル (MPa) または 58,000 ~ 363,000 psi の範囲になります。

引張強さは、建築、エンジニアリング、製造など、引っ張り力がかかる用途で使用される材料にとって不可欠な特性です。 通常、引張試験機を使用して試験が行われ、材料試験片を破断するまで取り出し、力と変形を測定します。

剪断強度

せん断強度とは、材料の表面に平行または接線方向に加えられる力に抵抗する材料の能力であり、材料の一部が別の位置に対してスライドまたはせん断されます。 これは、金属、ポリマー、複合材料の重要な機械的特性です。

せん断強度は通常、材料の上面と底面の平行移動を維持しながら、材料の表面に垂直に力を加えるせん断試験を使用して測定されます。 材料が破壊する前に耐えることができる最大せん断応力がせん断強度です。

エンジニアリングおよび構造設計において、材料のせん断強度は、せん断力による破損が生じる前に構造物が耐えられる最大荷重を決定する重要なパラメーターです。 また、さまざまな荷重条件下での材料の挙動を理解し、そのような力に耐えられる材料や構造を設計することも重要です。

ピール強度

剥離強度は、接着テープなどの XNUMX つの接着された材料を表面から剥がすのに必要な力です。 材料の接着強度、または XNUMX つの材料間の結合の強さを測定します。 剥離強度は通常、ポンド/インチ (lb/in) またはニュートン/メートル (N/m) で表されます。 材料または接着の剥離強度は、使用する接着剤の種類、接着する材料の表面処理、接着中の温度と湿度、剥離強度の測定に使用する試験方法など、さまざまな要因の影響を受ける可能性があります。

温度抵抗

耐熱性とは、材料または物質がさまざまな温度条件下でその物理的および化学的特性を維持する能力を指します。 他の材料には追加の耐熱性があります。

たとえば、金属、セラミック、特定のプラスチックなどの一部の材料は高温に耐えることができますが、有機材料や一部のプラスチックなどは高温で劣化したり溶けたりする可能性があります。

耐熱性は、さまざまな用途の材料を選択する際に考慮すべき重要な要素です。 たとえば、航空宇宙産業では、エンジン部品に使用される材料は非常に高い温度に耐える必要があります。 対照的に、食品産業では、包装に使用される材料は、有害な物質を劣化させたり浸出させたりすることなく、さまざまな温度に耐える必要があります。

耐熱性に影響を与える可能性のある要因には、材料の組成と構造、加熱または冷却速度が含まれます。 一般に、より高い耐熱性は、より高い融点の材料を使用するか、熱安定化添加剤を添加することによって達成されます。

耐薬品性

耐薬品性とは、材料または物質が、重大な劣化、分解、またはその他の悪影響を受けることなく、さまざまな化学物質への曝露に耐える能力を指します。 耐薬品性は、コーティング、プラスチック、金属などの多くの工業用材料や、手袋やマスクなどの個人用保護具 (PPE) にとって不可欠な特性です。

耐薬品性は、化学薬品の種類と濃度、温度と圧力条件、暴露時間などのさまざまな要因によって影響を受ける可能性があります。 一部の材料は特定の化学物質に耐性がありますが、他の材料には耐性がありません。また、材料が異なれば、同じ化学物質に対する耐性レベルも異なる場合があります。

材料の耐薬品性は、浸漬試験、蒸気への曝露、スポット試験などのさまざまな方法を使用した試験によって決定できます。 これらのテストの結果は、特定の用途に対する材料の適合性を判断し、危険な化学物質を扱う作業者にとって適切な PPE の選択の指針となります。

インデックスマッチング

屈折率整合は、屈折率の異なる XNUMX つの材料間の界面での反射損失を低減する技術です。 光が屈折率の高い生地から屈折率の低い素材へ通過すると、光の一部が界面で反射され、エネルギーの損失と信号強度の低下につながります。 屈折率の一致には、XNUMX つの材料の間に中間の屈折率を持つ薄い材料層を配置して、屈折率の差を最小限に抑え、反射損失を低減することが含まれます。

屈折率整合は、伝送効率を向上させ、不要な反射を低減するために、レンズ、プリズム、ファイバーなどの光学用途で一般的に使用されます。 屈折率整合材料の選択は、特定の用途と整合する材料の屈折率によって異なります。 一般的な屈折率整合材料には、光学接着剤、液体、ゲル、フィルムなどがあります。

光ファイバー接着剤の用途

光ファイバー接着剤は、光ファイバーケーブルの製造と設置に使用される特殊な接着剤です。 光ファイバー接着剤の用途の一部を以下に示します。

- ケーブル製造: 光ファイバー接着剤は、光ファイバーケーブルの製造において、ファイバー、バッファーチューブ、強度部材などの光ファイバーコンポーネントを接着するために使用されます。

- ケーブルの取り付け: 光ファイバー接着剤は、光ファイバー ケーブルを取り付けて、ラインを取り付け金具、スプライス エンクロージャ、およびその他の機器に固定するために使用されます。

- ファイバ終端: 光ファイバ接着剤は、光ファイバ ケーブルを終端し、ファイバをコネクタ、フェルール、またはその他の終端装置に取り付けるために使用されます。

- スプライシング: 光ファイバ接着剤は、光ファイバ ケーブルを接合する際に使用され、XNUMX 本のファイバ間に連続した光路を作成します。

- メンテナンスと修理: 光ファイバー接着剤は、光ファイバーケーブルの緩んだコンポーネントや損傷したコンポーネントを固定するために、メンテナンスと修理作業に使用されます。

光ファイバーケーブルの製造

光ファイバー ケーブルの製造に関わる主な手順は次のとおりです。

- 製造の実行: 最初のステップは、光ファイバー ケーブルの基礎となる円筒形のガラス棒であるガラス プリフォームを製造することです。 プリフォームは、高純度のシリカガラスを専用の炉で溶かし、慎重に冷却して固体の透明なロッドを形成することによって作られます。

- 繊維線引き: プリフォームが製造されると、それは繊維線引きタワーに配置されます。 タワーはプリフォームを加熱し、薄くて柔軟な光ファイバーのストランドを引き出します。 このプロセスを数回繰り返して、複数のストランドを撚り合わせてケーブルを形成します。

- コーティング: 設置中および使用中の損傷を防ぐために、ファイバーストランドはポリマー材料の保護層でコーティングされます。 コーティング材は精密なプロセスを使用して塗布され、繊維の周囲に均一に分散されます。

- ケーブル配線: ファイバーのストランドがコーティングされたら、撚り合わせてケーブルを形成します。 ラインはケブラーなどの追加の保護素材で強化されており、強度と耐久性が向上しています。

- テスト: 最後に、完成したケーブルがデータ伝送に必要な仕様を満たしていることを確認するためにテストされます。 これには、減衰、帯域幅、信号対雑音比などのパラメータについて回線をテストすることが含まれます。

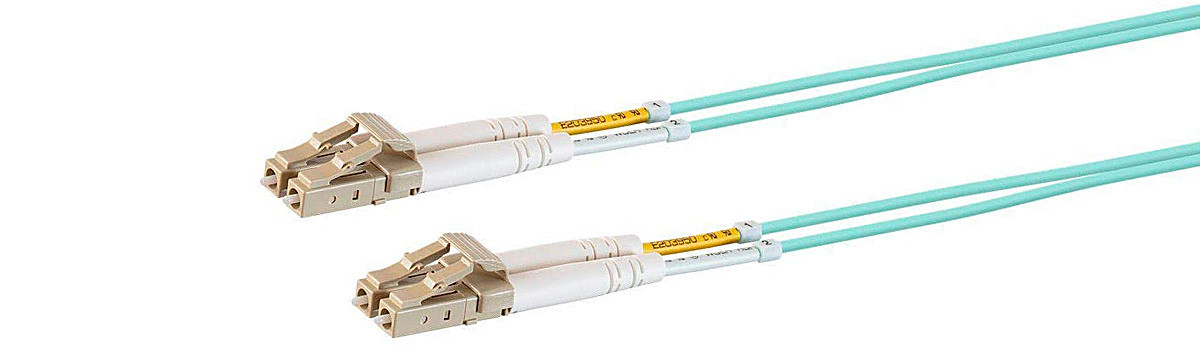

光ファイバーコネクタアセンブリ

光ファイバ コネクタ アセンブリには、光ファイバ ケーブルを他のデバイスまたはケーブルに接続するコネクタを備えた終端処理が含まれます。 このプロセスには通常、次の手順が含まれます。

- ケーブルの準備: 最初のステップでは、外側のジャケットと保護コーティングを剥がして裸のファイバーを露出させ、光ファイバー ケーブルを準備します。

- ファイバーの切断: 次のステップでは、ファイバーを切断して、きれいで平らな端面を実現します。

- ファイバーのクリーニング: 次に、切断されたスレッドの端を洗浄して、接続の品質に影響を与える可能性のあるほこり、油、その他の汚染物質を除去します。

- ファイバーの挿入: 次に、ファイバーをコネクター本体に挿入し、圧着スリーブまたはその他の機構で固定します。

- 端面の研磨: 最後のステップでは、光の損失を最小限に抑えて通過できる滑らかな表面を実現するために、ファイバーの端面を研磨します。

コネクタが信頼性の高い低損失の接続を提供できるように、プロセス全体を慎重に実行する必要があります。

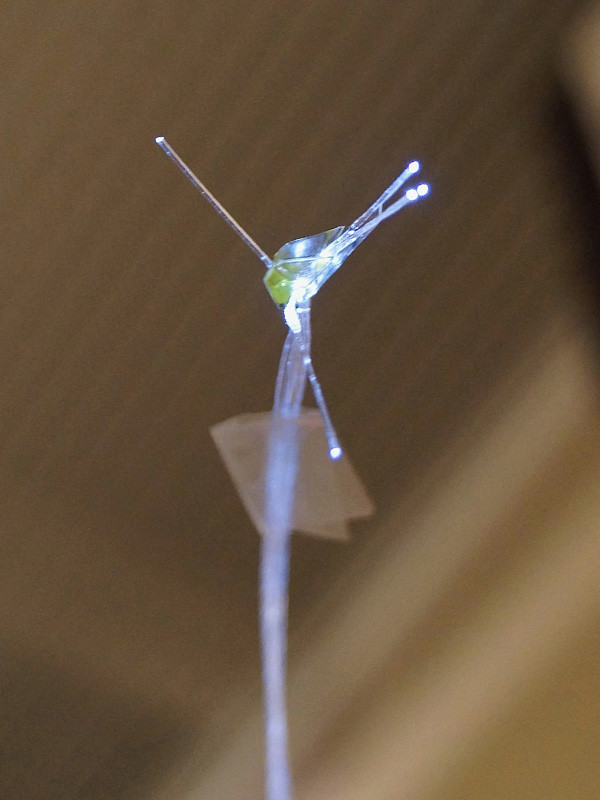

フュージョンスプライシング

融着接続では、XNUMX 本の光ファイバーの端を溶かし、電気アークを使用して融着させることによって接続します。 結果として得られる接合部またはスプライスは永続的であり、信号損失が少ないため、高性能の光ファイバー ネットワークに最適です。

融着接続プロセスにはいくつかの手順が含まれます。 まず、ファイバの保護コーティングを剥がし、洗浄して融着のためのきれいな表面を確保することによって、ファイバを準備します。 次に、カメラと顕微鏡を備えた専用の融着接続機を使用してファイバーの位置を調整し、完全な位置合わせを保証します。 位置が揃うと、電気アークによって糸の端が溶けて永久的な結合が形成されます。

融着接続は、信号損失と信頼性のパフォーマンスが優れているため、機械的接続などの他の接続方法よりも推奨されます。 これは、長距離および高速光ファイバー ネットワークや、光ファイバー センサーや医療機器などのアプリケーションで一般的に使用されています。

光ファイバー終端

光ファイバ終端とは、光ファイバ ケーブルの端を、トランスミッタ、レシーバ、スイッチ、パッチ パネルなどのさまざまなデバイスやコンポーネントに終端または接続することを指します。

終端プロセスでは、光ファイバー ケーブルの端から保護コーティングまたはジャケットを慎重に剥がし、露出したファイバーを洗浄および研磨して、コネクタまたはアダプターを糸の端に取り付けます。 このコネクタは、適切なデバイスまたはコンポーネントに接続できます。

SC、LC、ST、MTRJ コネクタなど、さまざまなタイプの光ファイバ コネクタが利用可能ですが、それぞれに長所と短所があります。 接続の不完全性や位置ずれは信号損失、減衰、その他のパフォーマンスの問題を引き起こす可能性があるため、光ファイバー ケーブルでのデータの高品質伝送を保証するには、適切な終端が非常に重要です。

光ファイバー検査

光ファイバー検査では、光ファイバー ケーブル、コネクタ、またはスプライスの物理的状態を検査します。 ファイバーの損傷や欠陥は信号の伝送と品質に悪影響を与える可能性があるため、この検査は光ファイバー システムが最適に機能していることを確認する上で非常に重要です。

光ファイバー検査には、目視検査、顕微鏡検査、ビデオ検査など、いくつかの方法があります。 目視検査では、コネクタまたはケーブルの端面を肉眼で観察し、目に見える欠陥や損傷がないかどうかを確認します。 顕微鏡検査では、特殊な顕微鏡を使用してコネクタまたはケーブルの端面を拡大し、弱点や損傷をより詳細に特定します。 ビデオ検査では、特殊なカメラを使用してコネクタまたはケーブル端面の画像またはビデオを撮影し、その映像を分析して欠陥や損傷がないかどうかを分析します。

光ファイバーの検査は、電気通信、医療画像処理、軍事および防衛システムなどのいくつかのアプリケーションに不可欠です。 光ファイバー システムの定期的な検査とメンテナンスにより、最適なパフォーマンスを確保し、コストのかかるダウンタイムを防ぐことができます。

光ファイバー接着剤の使用に関するベストプラクティス

光ファイバー接着剤を使用する際のベスト プラクティスをいくつか示します。

- 適切な接着剤の選択: さまざまな種類の光ファイバー接着剤が市場で入手可能であり、それぞれの種類が特定の用途向けに設計されています。 一部の接着は低温環境に適していますが、他の接着は高温環境に耐えることができます。 特定の用途要件に基づいて適切な接着剤を選択することが重要です。

- メーカーの指示に従ってください: 光ファイバー接着剤を使用する場合は、必ずメーカーの指示に従ってください。 これには、混合比、硬化時間、塗布方法が含まれます。 指示に従わないと、接合が不十分になり、光ファイバーコンポーネントの性能が損なわれる可能性があります。

- 表面をきれいにします: 接着する必要がある表面はきれいで、汚れ、ほこり、油などが付着していない必要があります。 表面を掃除するには、糸くずの出ない布とメーカーが推奨する洗浄液を使用してください。 表面に残留物が残ると、接着強度に影響を与える可能性があります。

- 適切な量を使用してください: メーカーが指定する推奨量の接着剤を使用してください。 接着剤が多すぎると、余分な部分がはみ出し、貼り付けが汚くなる可能性があります。 接着剤の使用量が少なすぎると、接着力が弱くなる可能性があります。

- 均一な圧力を加える: 接着面に均一な圧力を加えて、表面と接着剤が適切に接触するようにします。 これは、専用のツールを使用するか、手で圧力を加えることによって実行できます。

- 適切な硬化時間を確保する: 光ファイバーコンポーネントを使用する前に、接着剤が推奨時間硬化するまで待ちます。 時期尚早に使用すると、結合強度が損なわれ、光ファイバーコンポーネントの性能に影響を与える可能性があります。

- 適切に保管してください: 光ファイバー接着剤は、直射日光や熱源を避け、涼しく乾燥した場所に保管してください。 保管条件と保存期間については、メーカーの指示に従ってください。

表面処理

表面の種類と目的の結果に応じて、さまざまな技術やツールを表面処理に使用できます。 標準的な方法には次のようなものがあります。

- 洗浄: 表面を徹底的に洗浄して、汚れ、グリース、油、その他の汚染物質を除去する必要があります。 これは、溶剤、洗剤、またはその他の洗浄剤を使用して行うことができます。

- サンディング: サンディングは、粗い表面を滑らかにし、古いコーティングやペイントを除去するために使用されます。 これは、サンドペーパーまたはサンディングマシンを使用して行うことができます。

- 研削: 研削により、表面の高いスポットや粗い領域が除去されます。 これは、砥石車またはダイヤモンド ディスクを使用して行うことができます。

- ブラスト処理により、錆、塗料、その他の頑固な汚染物質が表面から除去されます。 これは、サンドブラストまたは他の研磨ブラスト技術を使用して行うことができます。

- 下塗り: 表面がきれいで滑らかになったら、下塗りを行うとコーティングや塗料が適切に接着するのに役立ちます。 使用されるプライマーの種類は、表面の種類と適用されるコーティングまたはペイントによって異なります。

表面に塗布されたコーティングやペイントを長持ちさせるには、適切な表面処理が不可欠です。 下地処理が不十分な場合、塗装や色がしっかりと定着せず、剥がれやひび割れなどの原因となります。

混合比

混合比は質量または水分混合比としても知られ、空気と水蒸気の混合物中の水蒸気の量を測定します。 これは、混合物中の乾燥空気の単位あたりの水蒸気の質量として定義されます。

混合比は通常、乾燥空気 XNUMX キログラムあたりの水蒸気のグラム数 (g/kg) または質量による百万分率 (ppm) で表されます。 これは断熱過程で保存される量であり、空気が大気中で上昇または沈下しても一定のままであることを意味するため、気象学および大気科学において貴重な尺度です。

混合比は、相対湿度や露点温度など、大気中の水分の他の尺度に関連しますが、空気中の実際の水蒸気量のより直接的な尺度を提供します。

調剤技術

薬の調剤に必要ないくつかの重要な手順を次に示します。

- 処方箋の検証 – 薬剤師または薬局技術者は処方箋を検証して、薬剤、投与量、指示が正確かつ適切であることを確認します。

- 薬剤のラベル貼り – 薬剤師または薬局技術者は、患者の名前、薬剤名、用量、使用説明書を薬剤の容器にラベルを貼ります。

- 薬剤の測定 – 薬剤師または薬局技術者は、注射器、メスシリンダー、電子天秤などの校正された測定装置を使用して、薬剤を正確に測定します。

- 薬剤の移し替え – 薬剤は、ボトル、ブリスターパック、吸入器などの患者の容器に移されます。

- 品質管理 – 薬を調剤する前に、薬剤師または薬局技術者は、薬が正確に測定され、移送されたことを確認します。

- カウンセリング – 薬剤師または薬局技術者は、薬の正しい使用方法について患者にアドバイスし、患者のあらゆる質問に答えます。

投薬ミスを回避し、患者の安全を確保するには、調剤技術に正確に従うことが不可欠です。 薬剤師と薬局技術者は、医薬品が安全かつ正確に調剤されることを保証するために、標準化された手順に従うよう訓練を受けています。

硬化条件

健康上の問題については、資格のある医療専門家に医学的アドバイスを求めることが不可欠です。 彼らはあなたのニーズと病歴に基づいて適切に診断し、適切な治療法を推奨します。

健康状態の一般的な治療法には、薬物療法、手術、理学療法、カウンセリング、食事や運動などのライフスタイルの変更などが含まれます。 治療の有効性は特定の状態や個人の状況によって異なる場合があるため、医療提供者の指導に従うことが重要です。

保管と取り扱い

保管と取り扱いに関する一般的な原則には次のようなものがあります。

- 温度制御: 多くの製品では、生鮮食品の場合は冷蔵、医薬品の場合は優れた乾燥状態など、最適な保管と取り扱いのために特定の温度範囲が必要です。

- 湿度管理: 電子製品や紙製品など、湿気に敏感な製品は、損傷を防ぐために特別な梱包や保管条件が必要な場合があります。

- 光からの保護: 医薬品や特定の化学物質などの一部の製品は、太陽光への曝露による影響を受ける可能性があるため、不透明または遮光包装が必要な場合があります。

- 適切な梱包: 製品は、取り扱いや輸送中の損傷や汚染を防ぐために、適切な材料で保管する必要があります。

- 清潔で整理された保管エリア: 相互汚染を防ぎ、必要なときに製品に簡単にアクセスできるように、保管エリアは清潔で整理されている必要があります。

- 適切な手順: 製品は損傷や汚染を防ぐために慎重に取り扱う必要があり、必要な安全手順に従う必要があります。

これらの原則に従うことで、企業や個人は製品を安全かつ効果的に保管し、取り扱うことができるようになります。

健康と安全に関する注意事項

日常の健康と安全に関する予防措置には次のようなものがあります。

- 個人用保護具 (PPE): これには、有害物質や感染症への曝露から個人を保護するのに役立つ手袋、マスク、安全メガネが含まれます。

- 適切な換気: 密閉空間での有害なガス、煙、または粒子の蓄積を防ぐには、適切な換気が不可欠です。

- 火災安全には、火災を防止し対応するための煙感知器、消火器、非常口計画などの対策が含まれます。

- 人間工学: 適切な人間工学は、挫傷、捻挫、反復運動による傷害などの職場での傷害を防ぐのに役立ちます。

- 危険性の伝達: 雇用主およびその他の組織は、潜在的な危険性を従業員およびその他の暴露者に伝達する必要があります。

- 危険物の適切な取り扱いと廃棄: これには、化学薬品、バッテリー、その他の危険物の取り扱い、保管、廃棄に関する適切な手順に従うことが含まれます。

- 衛生と衛生: 表面や施設の定期的な清掃と消毒は、感染症の蔓延を防ぐのに役立ちます。

- 安全運転には、交通法規を遵守し、事故を防ぐために運転中に気が散ることを避けることが含まれます。

これらおよびその他の健康と安全に関する予防措置を実施することで、個人や組織は、自分自身や他者への怪我、病気、その他の危害を防ぐことができます。

光ファイバー接着剤に関する一般的な問題

光ファイバー接着剤は、光ファイバーをコネクタ、フェルール、スプライス トレイなどの他のコンポーネントに接着します。 ただし、光ファイバー接着剤では、いくつかの一般的な問題が発生する可能性があります。

- 接着強度が低い: 光ファイバー接着剤に関する最も一般的な問題の XNUMX つは、接着強度が低いことであり、ファイバーの破損や信号損失が発生する可能性があります。 これは、接着剤を適切に混合する必要がある場合、または接着剤を塗布する前に表面を洗浄して準備する必要がある場合に発生する可能性があります。

- 硬化時間: 光ファイバー接着剤の硬化には特定の時間が必要ですが、これは接着剤の種類や環境条件によって異なります。 接着剤の硬化に十分な時間が与えられないと、適切に接着できなかったり、接着力が弱くなったりする可能性があります。

- 汚染: たとえ少量の汚染でも、光ファイバー接着剤の性能に影響を与える可能性があります。 ほこり、油、その他の汚染物質が結合を妨げ、結合が弱くなったり、信号が損失したりする可能性があります。

- 有効期限: 光ファイバー接着剤には有効期限があり、時間が経つと有効期限が切れたり、効果が低下したりすることがあります。 債券を使用する前に、債券の有効期限と保管条件を確認することが重要です。

- 互換性: さまざまな種類の光ファイバー接着剤は特定の用途向けに設計されており、特定の材料やコンポーネントと互換性がない場合があります。 特定の用途に適した接着剤を選択し、関連するすべてのコンポーネントとの互換性を確保することが重要です。

- 塗布: 光ファイバー接着剤を適切に塗布することは、強固な接着を実現するために重要です。 接着剤の塗布量が多すぎたり少なすぎたりするなど、塗布が不適切な場合は、接着力が弱くなったり、信号が損失したりする可能性があります。

- 安全性: 光ファイバー接着剤は適切に扱わないと危険です。 接着剤を扱うときは、すべての安全ガイドラインに従い、保護具を着用することが不可欠です。

トラブルシューティングのヒント

さまざまな状況に適用できる一般的なトラブルシューティングのヒントをいくつか紹介します。

- 基本から始めます。すべてが接続され、電源が入っており、正しく接続されていることを確認します。

- 再起動: デバイスまたはソフトウェアを再起動すると問題が解決する場合があります。

- アップデートを確認する: デバイスまたはソフトウェアに利用可能なアップデートがあるかどうかを確認し、必要に応じてインストールします。

- エラー メッセージを確認する: 問題を示している可能性のあるエラー メッセージまたはコードを探します。

- 別のアプローチを試す: ある方法が機能しない場合は、別のアプローチまたは方法を試して、問題が解決するかどうかを確認します。

- 競合を確認する: 問題の原因となっている可能性のある他のデバイスまたはソフトウェアとの競合がないことを確認します。

- 助けを求める: 問題の解決にまだ助けが必要な場合は、カスタマー サポート、オンライン フォーラム、または専門家に助けを求めてください。

- 問題を文書化する: 問題のトラブルシューティングのために実行した手順と、発生したエラー メッセージやコードを記録して、支援できる他の人に問題を伝えやすくします。

光ファイバー接着剤が通信インフラに与える影響

光ファイバー接着剤は通信インフラストラクチャの重要なコンポーネントであり、そのパフォーマンスと信頼性に大きな影響を与えます。 接着剤は光ファイバーケーブルをコネクタに接着し、過酷な環境条件に耐えられる安全で安定した接続を保証します。

光ファイバー接着剤の最も重要な利点の XNUMX つは、光ファイバー ケーブルとコネクターの間に低損失の接続を提供できることです。 これは、わずかな損失でも信号品質とデータ伝送速度に大きな影響を与える可能性がある通信インフラストラクチャでは非常に重要です。

光ファイバー接着剤のもう XNUMX つの重要な利点は、さまざまな環境要因に耐えることができる安全で安定した接続を提供できることです。 これには、極端な温度、湿気、振動、機械的ストレスが含まれます。 この接着剤はケーブルの損傷や信号損失を防ぎ、通信インフラの信頼性と効率性を確保します。

光ファイバー接着剤は、その性能上の利点に加えて、塗布も容易であり、さまざまな用途に使用できます。 このため、光ファイバー ケーブルからコネクタやスプライス トレイに至るまで、あらゆるものに使用される通信インフラストラクチャにとって理想的な選択肢となっています。

全体として、光ファイバー接着剤が通信インフラに与える影響は重大です。 これは、厳しい環境条件下でも信頼性が高く効率的なデータ伝送を保証するのに役立ち、現代の電気通信ネットワークの不可欠なコンポーネントです。

IoT およびスマートデバイスに対する光ファイバー接着剤の影響

光ファイバー接着剤は、IoT (モノのインターネット) や明るいデバイスに大きな影響を与える可能性があります。 光ファイバー接着剤は光ファイバーコネクタをファイバーに接着し、デバイス間の堅牢で信頼性の高い接続を保証します。 光ファイバー接着剤が IoT やスマート デバイスに影響を与える可能性があるいくつかの方法を次に示します。

- 接続性の向上: 光ファイバー接着剤により、デバイス間の接続性が向上します。 IoT や高輝度デバイスのスムーズな機能に不可欠な、堅牢で信頼性の高い接続を保証します。 光ファイバー接着剤は、データ損失やデータ伝送速度の低下のリスクを大幅に軽減します。

- より高速なデータ伝送: 光ファイバー接着剤は、より高速なデータ伝送速度の実現に役立ちます。 これは、光ファイバー ケーブルが非常に高速でデータを送信でき、光ファイバー接着剤による信頼性の高い接続により、中断や遅延なくデータを送信できるためです。

- 信頼性の向上: IoT とスマート デバイスが正しく機能するには、信頼性が高くなければなりません。 光ファイバー接着剤は、デバイス間の接続が確実かつ安定するようにすることで、デバイスの信頼性を向上させることができます。 これにより、ダウンタイムとメンテナンスコストの削減につながる可能性があります。

- 強化されたセキュリティ: 光ファイバー ケーブルは、高レベルの保護で知られています。 ハッキングや傍受が難しく、光ファイバー接着剤がデバイス間の接続を固定するのに役立ちます。 これは、機密情報を含む IoT やスマート デバイスにとって特に重要です。

光ファイバーセンシング用途向けの光ファイバー接着剤

光ファイバーセンシングアプリケーション用の接着剤を選択する際に考慮すべきいくつかの要素を次に示します。

- 屈折率: 接着剤の屈折率は、光ファイバー材料の屈折率と同様である必要があります。 これにより、測定精度に影響を与える可能性がある接着剤と繊維の界面で失われる光の量が最小限に抑えられます。

- 温度安定性: 接着剤は、広い温度範囲にわたって機械的および光学的特性を維持できなければなりません。 これは、高温環境や温度サイクルを伴うアプリケーションでは特に重要です。

- 耐薬品性: 接着剤は、センシング用途中に暴露される可能性のある化学物質や環境要因に耐える必要があります。 これは、測定の精度に影響を与える可能性のある、時間の経過による接着剤の劣化を防ぐために重要です。

- 硬化時間: 接着剤の硬化時間は用途に適している必要があります。 場合によっては、ダウンタイムを最小限に抑えたり、処理時間を短縮したりするために、より速い硬化時間が必要になる場合があります。

- 使いやすさ: 接着剤は塗布しやすく、扱いやすいものである必要があります。 これは、接着剤塗布プロセス中のエラーを最小限に抑えるために重要です。

光ファイバーセンシング用途に一般的に使用される接着剤の例には、UV 硬化型接着剤、エポキシベースの接着剤、シアノアクリレートベースの接着剤などがあります。 最終的に、特定の光ファイバーセンシング用途に最適な接着剤の選択は、その用途の特定の要件によって異なります。

光ファイバー接着剤の製造における一貫性の重要性

光ファイバー接着剤の製造においては、次のような理由から一貫性が非常に重要です。

- 品質保証: 光ファイバー接着剤は、光ファイバーケーブルの製造において重要です。 製造プロセスに不一致があると、最終製品の品質にばらつきが生じ、光ファイバーケーブルの性能が損なわれる可能性があります。

- 性能: 光ファイバー接着剤により、ケーブル内の光ファイバーが所定の位置にしっかりと保持されます。 接着剤の塗布が一貫していない場合、ファイバーがずれたり緩んだりして、ケーブル全体の性能に影響を与える可能性があります。

- コスト: 製造プロセスに一貫性がない場合、材料の無駄が発生し、生産コストが増加する可能性があります。 一貫性のない接着剤の塗布は製品の故障につながる可能性があり、その結果、保証請求や返品が発生し、さらにコストが増加します。

- 評判: 光ファイバー業界で評判の高いブランドを構築するには、一貫性が不可欠です。 高品質の製品を一貫して生産する企業は忠実な顧客ベースを構築する可能性が高くなりますが、一貫性のないメーカーは市場シェアを獲得するために支援が必要になる可能性があります。

光ファイバー接着剤の未来: 新たなテクノロジーとアプリケーション

光ファイバー接着技術は近年大幅に進歩しており、引き続き光ファイバーケーブルの製造に不可欠な要素です。 光ファイバー接着剤の新しい技術と用途には次のものがあります。

- ナノ粒子強化接着剤: 光ファイバー接着剤の分野における新たな技術の XNUMX つは、ナノ粒子を使用して接着剤の特性を強化することです。 カーボンナノチューブやグラフェンなどのナノ粒子を接着剤に添加して、機械的強度、熱安定性、導電性を向上させることができます。

- UV 硬化型接着剤: 光ファイバー接着剤の分野におけるもう XNUMX つの新しい技術は、UV 硬化型接着剤の使用です。 このタイプの接着剤は UV 光を使用して迅速に硬化できるため、光ファイバー ケーブルの製造時間を大幅に短縮できます。

- 低温接着剤: 低温接着剤は、光ファイバー ケーブルの製造に革命をもたらす可能性のあるもう 40 つの新興技術です。 このタイプの接着剤は、-XNUMX°C という低い温度で硬化できるため、エネルギー消費が削減され、製造プロセスの効率が向上します。

- 過酷な環境用の接着剤: 極端な温度、湿度、化学薬品への曝露などの過酷な環境に耐えられる光ファイバー ケーブルへの需要が高まっています。 接着剤メーカーは、高温エポキシ接着剤やシリコーン接着剤など、これらの過酷な条件に耐えることができる新しい配合物を開発しています。

- 光ファイバーコンポーネントの 3D プリンティング: 3D プリンティング技術は、光ファイバーコンポーネントの製造に革命をもたらします。 接着剤メーカーは、カスタマイズされた光ファイバーコンポーネントを迅速かつ効率的に作成するために 3D プリンティングで使用できる新しい配合を開発しています。

- 医療用途: 光ファイバー接着剤は医療分野でも新たな用途を見出しています。 たとえば、内視鏡やカテーテルなどの医療機器に光ファイバーを取り付けることができます。