電気接着用接着剤

電気接合用接着剤は、電気用途の接合およびシールに使用される特殊な接着剤です。 彼らが提供します:

- 優れた導電性と熱安定性。

- 電子機器に最適です。

- 自動車部品。

- 航空宇宙用途。

これらの接着剤は、確実な接着を提供し、電気アークやスパークの発生を防止することで、電気システムの安全性と信頼性を確保する上で重要な役割を果たします。

電気接着用接着剤とは何ですか?

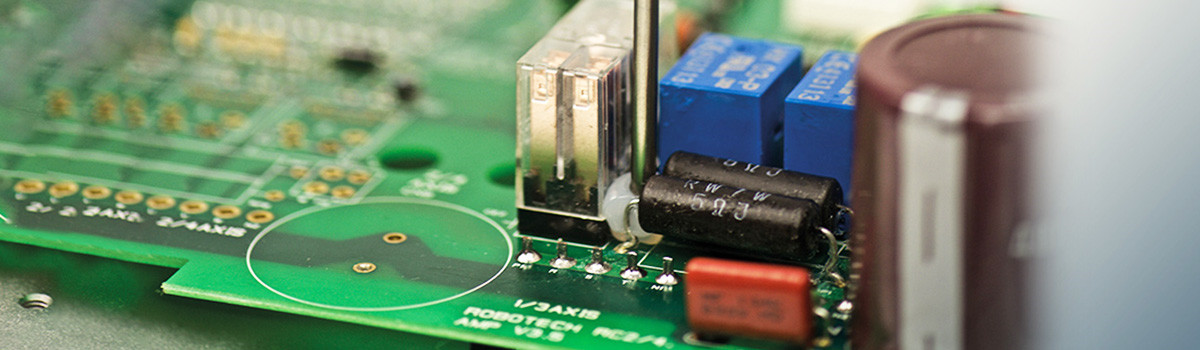

電気接合用接着剤は、電気および電子用途で異なる導電性コンポーネント間に確実な接合を作成するために使用される特殊な接着剤です。 これらの接着剤は、信頼性の高い電気接続を提供し、接地を確保し、電磁干渉 (EMI) から保護するように設計されています。 これらは、自動車、航空宇宙、電気通信、家庭用電化製品などのさまざまな業界で重要です。

電気接合用接着剤の主な機能は、金属部品や回路基板などの XNUMX つ以上の導電性表面の間に低抵抗経路を確立することです。 この経路により、電流の効率的な伝達が可能になり、静電気の放電が防止され、電気的故障のリスクが軽減されます。 これらの接着剤は強固な結合を形成することで機械的なサポートも提供し、組み立てられたコンポーネントの全体的な耐久性を高めます。

電気接着用接着剤は、いくつかの重要な特性により、意図された用途に適しています。 まず、優れた導電性を備えています。つまり、電気を効果的に伝導し、抵抗を最小限に抑え、信頼性の高い接続を保証します。 銀、銅、グラファイトなどの導電性フィラーは、導電性を高めるために接着剤配合物に組み込まれることがよくあります。

第 XNUMX に、電気接合用接着剤は通常、優れた熱伝導特性を備えています。 これにより、電気部品から発生する熱を放散し、過熱や敏感な電子機器への潜在的な損傷を防ぐことができます。

さらに、これらの接着剤は、高い強度と接着完全性を有するように配合されています。 電気接続を損なうことなく、機械的ストレス、振動、熱サイクルに耐えることができます。 これは、特に接着されたコンポーネントが過酷な環境条件にさらされる可能性がある用途では非常に重要です。

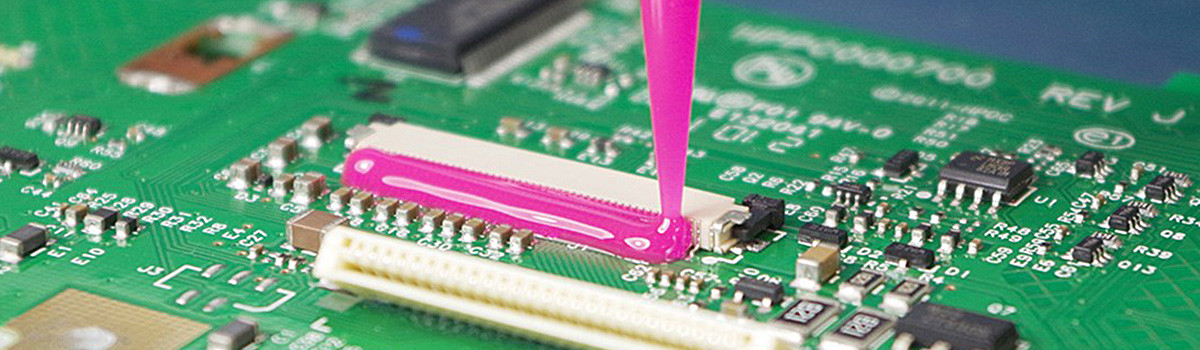

電気接合用接着剤には、ペースト、フィルム、テープ、液体など、さまざまな形態があります。 接着剤の選択は、用途要件、接着する材料の種類、組み立てプロセスなどの要因によって異なります。 たとえば、導電性接着フィルムまたはテープは、フレキシブル回路を組み立てるのに一般的に使用されます。 対照的に、導電性ペースト接着剤は、プリント基板上の表面実装部品の接着によく使用されます。

電気的および機械的結合を提供することに加えて、一部の接着剤は EMI シールド特性を提供します。 これらには、導電性バリアを形成する導電性フィラーが含まれており、電磁放射が近くの電子部品の動作に干渉するのを防ぎます。

電気接着用接着剤を使用する場合、最適な接着強度と性能を確保するには、適切な表面処理が非常に重要です。 表面は徹底的に洗浄し、汚染物質を除去する必要があり、場合によっては、接着力を高めるために表面活性化または下塗りが必要になる場合があります。

電気接合用接着剤は、現代の電気および電子製造において不可欠です。 これらは、機械的なサポートと EMI に対する保護を提供しながら、信頼性が高く効率的な電気接続を可能にします。 材料および接着技術の継続的な進歩により、これらの接着剤は革新的で信頼性の高い電子デバイスおよびシステムの開発において重要な役割を果たしています。

電気接着用接着剤の種類

電気接合用接着剤は、導電性コンポーネント間に安全かつ信頼性の高い電気接続を作成します。 これらの接着剤は、強力な機械的接着特性を提供しながら、優れた導電性を提供するように設計されています。 一般的な電気接着用接着剤のいくつかを次に示します。

- 導電性エポキシ接着剤: 導電性エポキシ接着剤は、電気接着用途に広く使用されています。 これらは、通常は樹脂と硬化剤の XNUMX 液系で構成されており、使用前に混合する必要があります。 これらの接着剤には、電流の流れを可能にする銀、銅、グラファイトなどの導電性フィラーが含まれています。 導電性エポキシ接着剤は、さまざまな基材に優れた接着力を発揮し、導電性と機械的強度を提供します。

- 導電性接着テープ: 導電性接着テープは、導電性粒子を含む接着剤でコーティングされた裏材で構成されています。 裏材は機械的なサポートと絶縁を提供し、導電性接着剤は電気的導通を確保します。 これらのテープは貼り付けが簡単で多用途で、凹凸のある表面にも適合します。 これらは、フレキシブル回路の接着、接地用途、および EMI/RFI シールドに一般的に使用されます。

- 導電性銀接着剤: 導電性銀接着剤は、ポリマーマトリックス中に銀粒子が懸濁して配合されています。 銀は優れた電気伝導体であり、高い電気伝導率を示します。 これらの接着剤は、金属、セラミック、プラスチックなどのさまざまな基材に強力に接着します。 これらは、電子部品の組み立て、電気部品の接着、電気回路の修理によく使用されます。

- 導電性シリコーン接着剤: 導電性シリコーン接着剤は、シリコーンポリマーと銀、ニッケル、カーボンなどの導電性フィラーを配合して作られています。 優れた導電性、柔軟性、熱安定性を備えています。 これらの接着剤は、フレキシブル回路の接着、コネクタの封止、電子部品のポッティングなど、柔軟性と耐環境性が必要な用途によく使用されます。

- 導電性ポリウレタン接着剤: 導電性ポリウレタン接着剤は、導電性と強力な接着特性の両方を提供するように設計されています。 これらは、ポリウレタン ポリマーとカーボンや金属粒子などの導電性フィラーを配合して作られています。 これらの接着剤は、さまざまな基材への優れた接着性、環境要因に対する耐性、耐久性を備えています。 これらは、電子機器の製造、接地用途、異種材料の接合によく使用されます。

- 導電性瞬間接着剤: シアノアクリレート接着剤としても知られる導電性瞬間接着剤は、湿気と接触すると急速に硬化する単一成分の接着剤です。 金属やグラファイト粒子などのこれらの接着剤には、導電性を提供する導電性フィラーが含まれています。 迅速な接着と高い強度を備えているため、迅速な組み立てと良好な電気的性能が必要な用途に適しています。

電気接着剤の選択は、基板の材質、環境条件、望ましい導電率などの特定の用途要件に依存することに注意することが重要です。 接着剤メーカーまたはその分野の専門家に相談すると、特定の用途に最適な接着剤を選択できます。

導電性接着剤と非導電性接着剤の比較

導電性接着剤と非導電性接着剤は、さまざまな用途で使用される XNUMX つの異なるカテゴリであり、それらの主な違いは導電性特性にあります。 導電性接着剤と非導電性接着剤の概要は次のとおりです。

導電性接着剤: 導電性接着剤は、電流が流れるように配合されています。 これらには、導電性を提供する金属粒子や炭素粒子などの導電性フィラーが含まれています。 導電性接着剤は、電気的導通が必要な用途に一般的に使用されます。 導電性接着剤の主な特徴は次のとおりです。

- 導電性: 導電性接着剤は、導電性フィラーの存在により優れた導電性を提供します。 回路基板上の電気トレースの接着やアプリケーションの接地など、導電性コンポーネント間に信頼性の高い電気接続を作成できます。

- 接着と機械的強度: 導電性接着剤は、導電性と機械的強固な接着特性を提供します。 基板間に強固な結合を形成し、構造の完全性と長期的な信頼性を確保します。

- 適用の柔軟性: 導電性接着剤にはエポキシ、シリコーン、ポリウレタンなどのさまざまな形態があり、適用方法や基材に関して柔軟性を提供します。 液体、フィルム、またはペーストとして塗布できるため、さまざまな組み立てプロセスで多用途に使用できます。

- EMI/RFI シールド: 導電性接着剤は、電磁干渉 (EMI) および無線周波数干渉 (RFI) をシールドするためによく使用されます。 導電経路を作成し、敏感な電子部品に対する電磁放射の影響を効果的に最小限に抑えることができます。

非導電性接着剤: 非導電性または絶縁性の接着剤は電気を通さず、コンポーネントまたは基板間に電気絶縁を提供するように配合されています。 非導電性接着剤は、電気絶縁が必要な用途で広く使用されています。 非導電性接着剤の重要な特性をいくつか紹介します。

- 電気絶縁: 非導電性接着剤は抵抗率が高く、電流の流れを防ぎます。 これらは、電気バリアを作成し、コンポーネントを相互に、または周囲の環境から絶縁するために使用されます。

- 絶縁耐力: 非導電性接着剤は高い絶縁耐力を示し、破壊することなく電気的ストレスに耐えることができます。 この特性は、パワー エレクトロニクスや電気絶縁などの高電圧を使用するアプリケーションでは非常に重要です。

- 熱安定性: 非導電性接着剤は優れた熱安定性を備えていることが多く、高温下でも電気絶縁特性を維持できます。 この特性は、熱放散が懸念されるアプリケーションでは不可欠です。

- 耐環境性: 非導電性接着剤は、湿気、化学物質、温度変動などのさまざまな環境要因に耐えるように設計されています。 困難な動作条件において長期的な信頼性を提供します。

非導電性接着剤は、エポキシ、アクリル、シリコーンベースの配合など、さまざまな形態で入手でき、用途と基材の適合性に柔軟性をもたらします。

電気接着剤を使用する利点

電気接合用接着剤には、安全で信頼性の高い電気接続を作成する際にいくつかの利点があります。 電気接着剤を使用する主な利点は次のとおりです。

- 導電性: 電気接着用接着剤は、優れた導電性を提供するように配合されています。 これらは電流の流れを可能にし、導電性コンポーネント間の信頼性の高い電気接続を保証します。 これは、電子アセンブリ、回路基板のボンディング、接地用途など、電気的連続性が不可欠な用途では非常に重要です。

- 接着強度: 接着剤は、導電性に加えて、強力な機械的接着特性も備えています。 基材間に強固で耐久性のある結合を形成し、アセンブリの全体的な構造的完全性を強化します。 これは、振動、熱サイクル、または機械的ストレスが発生する可能性があるアプリケーションでは特に重要です。

- さまざまな基材との互換性: 電気接着用接着剤は、金属、セラミック、プラスチック、複合材料などのさまざまな基材に接着するように設計されています。 この多用途性により、異なる材料の接続が可能になり、組み立てプロセスが簡素化されます。 ネジやはんだ付けなどの追加の機械的留め具が不要になり、組み立て時間とコストが削減されます。

- 応力分散: 接着剤は他の固定方法よりも接着領域全体に応力をより均等に分散します。 応力を分散して集中点を減らし、アセンブリ内の局所的な故障や亀裂のリスクを最小限に抑えることができます。

- 熱放散の向上: 熱伝導性接着剤などの一部の電気接着用接着剤は、電子デバイスの熱放散を高めることができます。 発熱コンポーネントとヒートシンクの間に熱伝導経路を提供し、効率的な熱伝達と熱管理の向上を可能にします。

- 耐環境性: 電気接合用接着剤は、温度変動、湿気、化学薬品、紫外線暴露などのさまざまな環境要因に耐えるように配合されています。 経年劣化や劣化に対する優れた耐性を備え、さまざまな動作条件において長期的な信頼性を保証します。

- 設計の柔軟性: 接着剤は設計の柔軟性を提供し、複雑な形状や不規則な表面の接着を可能にします。 輪郭に適合し、隙間を埋め、手の届きにくい領域に強力な結合を形成することができるため、より多用途で効率的な設計が可能になります。

- 費用対効果の高いソリューション: 多くの場合、電気接合用接着剤を使用すると、他の従来の接合方法と比べて費用対効果が高くなります。 追加のハードウェアや複雑な組み立てプロセスの必要性がなくなり、材料費と人件費が削減されます。

- EMI/RFI シールド: 導電性接着剤は、効果的な電磁干渉 (EMI) および無線周波数干渉 (RFI) シールドを提供します。 これらは導電経路を作成し、敏感な電子部品に対する電磁放射の影響を最小限に抑えます。

全体として、電気接合用接着剤には、導電性、筋肉接合強度、さまざまな基板との適合性、応力分散、放熱、耐環境性、設計の柔軟性、コスト効率、EMI/RFI シールドなど、数多くの利点があります。 これらの利点により、多くの電気および電子アプリケーションにとって重要な選択肢となります。

電気接着剤の用途

電気接合用接着剤は、安全で信頼性の高い電気接続が必要とされるさまざまな業界で数多くの用途に使用されています。 これらの接着剤は、複数の用途に適した独自の特性を備えています。 以下に、電気接合用接着剤の代表的な用途をいくつか示します。

- エレクトロニクス製造: 電気接合用接着剤は、電子部品の組み立てと接合に重要な役割を果たします。 これらは、回路基板間の電気接続、ボンディングワイヤリードを作成し、表面実装部品やポッティングに敏感な電子デバイスを取り付けます。 これらの接着剤は導電性と機械的接着強度を提供し、電子デバイスの性能と長期耐久性を保証します。

- 自動車産業: 自動車産業は、さまざまな用途で電気接着用接着剤に依存しています。 これらは、センサー、コネクタ、ワイヤーハーネスなどの電気部品の接着と接地に使用されます。 これらの接着剤は、自動車用途において確実な電気接続を確保し、振動や熱サイクルに耐え、耐環境性を提供します。

- 航空宇宙および航空: 航空宇宙および航空分野では、航空機、衛星、宇宙船の電気部品を接着するために電気接着用接着剤が不可欠です。 これらは、航空電子工学システム、アンテナ、センサー、接地用途の接着に使用されます。 これらの接着剤は、高い信頼性、耐久性、および極端な温度変化や振動に対する耐性を備えていなければなりません。

- 医療機器: 電気接着剤は医療機器および医療機器を製造します。 これらは、モニタリング装置、診断装置、埋め込み型装置などのさまざまな医療用途における電極、コネクタ、センサー、配線の接合に使用されます。 これらの接着剤は、生体適合性、耐滅菌性、長期信頼性に関する厳しい要件を満たさなければなりません。

- 再生可能エネルギー: 電気接着用接着剤は、再生可能エネルギー分野、特にソーラーパネルの製造で使用されます。 これらは、太陽電池セルの接着、バスバーの取り付け、電気ケーブルの接続など、太陽電池パネル内の電気接続の接着と接地に使用されます。 これらの接着剤は、屋外環境において信頼性の高い導電性、耐候性、および長期耐久性を提供する必要があります。

- 電気通信: 電気通信業界では、通信デバイス、アンテナ、コネクタ、および光ファイバーコンポーネントの電気接続を接着するために電気接着剤が使用されます。 これらの接着剤は、安全な電気接続、EMI/RFI シールド、湿気や温度変化などの環境要因に対する耐性を保証します。

- 家庭用電化製品: 電気接着用接着剤は、スマートフォン、タブレット、ラップトップ、ウェアラブル デバイスなどの家庭用電化製品を組み立てます。 これらは、電気部品の接着、ディスプレイの取り付け、フレキシブル回路の接着、および接地用途に利用されます。 これらの接着剤は、信頼性の高い導電性、機械的接着強度、および小型化された設計に対応できる柔軟性を提供します。

- 産業用機器: 電気接着用接着剤は、制御パネル、産業用センサー、モーター、変圧器などのさまざまな産業用機器に使用されています。 これらは、電気接続の接着、コンポーネントの接地、および EMI/RFI シールドに使用されます。 これらの接着剤は、極端な温度、振動、化学薬品への曝露などの過酷な産業環境に耐える必要があります。

これらは、電気接合用接着剤の幅広い用途のほんの一例です。 これらの接着剤は、その多用途性、信頼性、性能により、最適な機能性と安全性のために確実な電気接続が重要である産業において不可欠なものとなっています。

電子機器の接着・封止

接着と封止は、電子機器の組み立てと製造における XNUMX つの重要なプロセスであり、電子部品の信頼性、機能性、保護を確保する上で重要な役割を果たします。 電子機器における接着と封止の概要は次のとおりです。

結合とは、接着材料を使用して XNUMX つ以上のコンポーネントを結合することを指します。 電子デバイスでは、接着は電気接続、機械的サポート、熱管理などのさまざまな目的に使用されます。 電子デバイスにおける接合の重要な側面をいくつか紹介します。

- 電気接続: 接着剤は、回路基板上のパッドへのボンディング ワイヤーや導電性トレースの取り付けなど、コンポーネント間の電気接続を作成します。 これらの接着剤は導電性を提供し、デバイス内で確実な電気的導通を確保します。

- コンポーネントの取り付け: ボンディングによってコンポーネントが回路基板または基板に取り付けられます。 接着材料には、エポキシまたはシリコーンベースの接着剤が含まれ、表面実装デバイス (SMD)、コネクタ、センサー、ディスプレイなどのコンポーネントを接着します。 これにより、コンポーネントの確実かつ機械的に強力な接着が保証されます。

- 構造サポート: 接着剤は電子コンポーネントに構造サポートを提供します。 これらは、機械的ストレス、振動、熱サイクルに耐えるのに役立つ強力な結合を形成します。 これは、機械的ひずみや外力を受ける可能性のあるフィーチャにとって特に重要です。

- 熱放散: 熱放散が重要なデバイスでは、熱伝導特性を持つ接着剤が使用されます。 これらの接着剤は、パワー トランジスタや LED などの発熱コンポーネントからヒートシンクやその他の熱管理ソリューションに熱を伝達するのに役立ちます。

シーリング: シールには、電子デバイスへの湿気、ほこり、その他の汚染物質の侵入を防ぐために保護材を塗布することが含まれます。 電子部品やシステムの信頼性と寿命を高めるには、シーリングが不可欠です。 電子デバイスの密閉に関する重要な側面をいくつか紹介します。

- 環境保護: シリコーンベースの材料などの封止接着剤は、湿気、湿気、環境汚染物質から電子部品を保護するバリアを形成します。 これは、屋外電子機器や自動車用途など、過酷な環境にさらされるデバイスにとって特に重要です。

- 防水: シーリングは、特に屋外や過酷な環境において、電子機器の防水性や防塵性を実現するために重要です。 筐体、コネクタ、開口部にはシーリング材が塗布され、水や埃の侵入を防ぎ、デバイスの性能と寿命を確保します。

- 耐薬品性: 封止接着剤は化学薬品への暴露に耐え、電子部品を腐食性物質や化学蒸気から保護します。 これは、電子デバイスが化学薬品や攻撃的な環境に接触する可能性がある用途では重要です。

- 絶縁および誘電特性: シーリング材料は優れた絶縁特性を備えていることが多く、コンポーネントまたは配線間に電気絶縁を提供します。 これは、短絡や電気的故障を防ぐのに役立ちます。 高い絶縁耐力を備えた封止接着剤は、電気的絶縁が必要な用途に使用されます。

- 耐振動性と耐衝撃性: 封止接着剤は、振動や衝撃に対する耐性を提供することで、電子機器の機械的安定性を向上させます。 機械的ストレスによる内部コンポーネントの緩みや移動を防ぎ、デバイスの長期信頼性を保証します。

接着と封止は、電子デバイスの組み立てと製造において重要なプロセスであり、信頼性の高い電気接続、機械的安定性、環境要因からの保護、デバイスの寿命を保証します。 接着材とシール材の選択は、デバイスの用途、動作条件、および必要な性能特性によって異なります。

自動車アプリケーション

電気接合用接着剤は自動車産業で数多くの用途があり、信頼性の高い電気接続、構造的完全性、全体的な性能を確保する上で重要な役割を果たしています。 ここでは、電気接着用接着剤の重要な自動車用途をいくつか紹介します。

- ワイヤー ハーネス アセンブリ: ワイヤー ハーネスは、車両全体に電気信号と電力を伝送する自動車電気システムの重要なコンポーネントです。 電気接合用接着剤はワイヤー ハーネスを固定および保護し、機械的サポート、張力緩和、振動や温度変動に対する耐性を提供します。 これらの接着剤は、厳しい自動車環境においてワイヤー ハーネスの寿命と信頼性を保証します。

- センサーボンディング: 自動車システムでは、エンジンセンサー、位置センサー、近接センサーなど、さまざまなセンサーが使用されています。 これらのセンサーは電気接着剤によって取り付け位置に接着され、確実に取り付けられ、正確で信頼性の高いセンサーの読み取りが保証されます。 これらの接着剤は、機械的安定性、振動に対する保護、温度と湿気に対する耐性を備えています。

- コネクタの接合: コネクタは自動車電気システムの重要なコンポーネントであり、サブシステムとコンポーネント間の電気接続を容易にします。 電気接着剤はコネクタを回路基板またはその他の取り付け面に接着し、確実な電気接続と機械的安定性を確保します。 これらの接着剤は、自動車用途で一般的な衝撃、振動、および温度サイクルに耐性があります。

- 電子制御ユニット (ECU): ECU は現代の自動車システムの中心的なコンポーネントであり、エンジン管理、ブレーキ、安全システムなどのさまざまな機能の制御を担当します。 電気接合用接着剤は ECU を組み立て、電気接続、機械的サポート、および環境要因からの保護を提供します。 これらの接着剤は、優れた導電性、熱管理、湿気、化学物質、温度変化に対する耐性を備えています。

- 照明システム: ヘッドライト、テールライト、室内照明などの自動車照明システムには、電気接続と機械的安定性のための確実な接合が必要です。 電気接着剤は LED などの照明コンポーネントを取り付け位置に取り付け、信頼性の高い電気接続と振動や熱サイクルに対する耐性を保証します。 これらの接着剤は高い透明性を備え、最適な光透過性と長期耐久性を実現します。

- バッテリー パック アセンブリ: 電気自動車およびハイブリッド自動車では、バッテリー パックは、電気接続と構造的完全性のために確実な接合が必要な重要なコンポーネントです。 バッテリーパックのアセンブリには電気接合用接着剤が使用されており、信頼性の高い導電性、耐振動性、湿気や熱サイクルに対する保護を保証する接着性とシール性を提供します。 これらの接着剤は、電気自動車バッテリーの安全性と性能に貢献します。

- EMI/RFI シールド: 導電性を備えた電気接着剤は、自動車用途における電磁干渉 (EMI) および無線周波数干渉 (RFI) シールドに使用されます。 これらは導電経路を作成し、敏感な電子部品に対する電磁放射の影響を軽減します。 EMI/RFI シールド接着剤は、自動車エレクトロニクスの適切な機能を確保するために、電子モジュール、アンテナ、配線などの分野で使用されます。

- 構造的接着: 一部の自動車用途では、構造的接着の目的で電気接着用接着剤が使用されます。 これらは異なる基材間に強力な接着力をもたらし、自動車部品の全体的な構造的完全性を強化します。 構造用接着剤は、たとえば車体パネルの接着や補強ブラケット、複合材料の接着などに使用され、車両の軽量化や性能向上に貢献します。

これらは、電気接合用接着剤の幅広い自動車用途のほんの一例です。 これらの接着剤の導電性、機械的強度、耐環境性、熱管理などの特性により、自動車の電気システムやコンポーネントの組み立てや性能に不可欠なものとなっています。

航空宇宙アプリケーション

電気接着用接着剤は航空宇宙用途で重要な役割を果たしており、電気接着、接地、構造接着、環境要因からの保護などのさまざまな目的に使用されます。 ここでは、電気接着用接着剤の重要な航空宇宙用途をいくつか紹介します。

- アビオニクス システム: 飛行制御システム、通信システム、ナビゲーション システムなどのアビオニクス システムは、安全な電気接続と接地に依存しています。 電気接着剤はアビオニクス筐体内のコンポーネントを接着および接地し、信頼性の高い電気的導通、機械的安定性、および振動、温度変化、電磁干渉に対する保護を保証します。

- 航空機の配線とハーネス: 航空機の配線とハーネスは、航空機全体に電力と信号を伝送する電気ケーブルとコネクタの複雑なネットワークです。 電気接合用接着剤は配線とハーネスを保護し、張力緩和、機械的サポート、振動や環境要因に対する耐性を提供します。 これらの接着剤は、要求の厳しい航空宇宙環境における電気接続の寿命と信頼性を保証します。

- アンテナの取り付け: アンテナは航空宇宙用途において非常に重要であり、通信、ナビゲーション、データ送信を可能にします。 電気接着剤はアンテナを取り付け面に接着し、確実な取り付け、電気的導通、および機械的応力、振動、および温度変化に対する耐性を提供します。 これらの接着剤は、航空宇宙アンテナ システムの性能と耐久性に貢献します。

- 複合接着: 航空宇宙構造には、高い強度重量比を実現する複合材料がますます組み込まれています。 電気接着用接着剤は、胴体パネル、翼システム、操縦翼面などの複合コンポーネントに使用されます。 これらの接着剤は強力で耐久性のある接着を提供し、航空機の構造的完全性と重量の軽減に貢献します。

- 衛星および宇宙船の電子機器: 衛星および宇宙船には、信頼性の高い電気接続と、過酷な宇宙条件に対する保護が必要です。 電気接着用接着剤は、電子制御ユニット、センサー、通信システムなどの衛星および宇宙船の電子機器を組み立てます。 これらの接着剤は、導電性、機械的安定性、熱サイクルおよび真空条件に対する耐性、および放射線に対する保護を提供します。

- 落雷保護: 落雷は航空機に重大な危険をもたらします。 電気接合用接着剤と導電性材料は、落雷保護システムに使用されます。 これらの接着剤は、重要なコンポーネントから雷電流を安全に逃がす導電経路の作成に役立ち、損傷のリスクを軽減し、航空機とその乗員の安全を確保します。

- EMI/RFI シールド: 航空宇宙用途では、敏感な電子システムとの干渉を防ぐために、電磁干渉 (EMI) および無線周波数干渉 (RFI) シールドが重要です。 導電性を備えた電気接着剤は、EMI/RFI シールドに使用されます。 これらは導電経路を提供し、電子部品に対する電磁放射の影響を軽減し、適切な機能を保証します。

- 熱管理: 航空宇宙システムは、極端な温度変化に直面することがよくあります。 効果的な放熱と熱管理のために、熱伝導特性を備えた電気接着剤が使用されます。 これらは、パワー エレクトロニクスやサーマル インターフェイスなどの発熱コンポーネントから熱を逃がすのに役立ち、航空宇宙システムの全体的なパフォーマンスと信頼性を向上させます。

これらは、電気接着用接着剤の幅広い航空宇宙用途のほんの一例です。 これらの接着剤の導電性、機械的強度、耐環境性、熱管理などの特性は、航空宇宙部品およびシステムの信頼性、機能性、安全性を確保するために重要です。

船舶

電気接合用接着剤は海洋産業で重要な用途があり、電気接合、接地、腐食防止、シールなどのさまざまな目的に使用されます。 ここでは、電気接着用接着剤の重要な海洋用途をいくつか紹介します。

- 電気的接合と接地: 電気的接合用接着剤は、船舶内で信頼性の高い電気的接続と接地を実現します。 電気ケーブル、コネクタ、接地ストラップを接着して固定し、適切な電気的導通を確保し、電気的故障や障害のリスクを最小限に抑えます。 これらの接着剤は、海洋環境において優れた導電性、耐腐食性、機械的安定性を提供します。

- 電子機器と計装: 船舶は、航行、通信、制御、監視のために複雑な電子システムに依存しています。 電気接着用接着剤は、制御パネル、計装システム、通信装置などの電子部品の組み立てと設置に使用されます。 これらの接着剤は、確実な接着、電気接続、および湿気、振動、温度変化などの環境要因からの保護を保証します。

- 照明システム: 電気接着剤は、航海灯、室内灯、水中照明などの船舶用照明システムに応用されています。 照明器具、LED モジュール、または照明コンポーネントを船舶の構造に接着し、電気的接続と機械的安定性を確保します。 これらの接着剤は水の浸入、腐食、振動に耐性があり、船舶用照明システムの寿命と性能に貢献します。

- 防食保護: 船舶は常に腐食性の海水にさらされており、金属部品や構造物に損傷を与える可能性があります。 防食特性を備えた電気接合用接着剤は、金属表面を腐食から保護します。 これらの接着剤は保護バリアを形成し、海水との直接接触を防ぎ、耐腐食性を提供します。 これらは、船舶の耐久性と寿命を向上させるために、船体、デッキフィッティング、水中機器などの領域に適用されます。

- シールと防水: シール接着剤は防水性とシール性を提供するために海洋用途に使用されます。 これらは、ケーブルの入り口、コネクタ、船体貫通継手、および船舶の構造内のその他の開口部を密閉します。 これらの接着剤は水の浸入を防ぎ、敏感な電気部品を保護し、容器の完全性を維持します。 海水、紫外線、温度変動に耐性があり、長期にわたる密閉効果を保証します。

- グラスファイバーと複合材料の接合: グラスファイバーと複合材料は、軽量で高強度であるため、船舶の建造に広く使用されています。 電気接着用接着剤は、船体、甲板、構造補強材などのグラスファイバーおよび複合部品の接着および固定に使用されます。 これらの接着剤は強力で耐久性のある接着を提供し、容器の構造的完全性を高めます。

- EMI/RFI シールド: 船舶には、電磁干渉 (EMI) および無線周波数干渉 (RFI) に対する保護を必要とする敏感な電子機器が搭載されていることがよくあります。 導電性を備えた電気接着剤は、海洋用途における EMI/RFI シールドに使用されます。 これらは導電経路を形成し、電子部品に対する電磁放射の影響を軽減し、適切な機能と信頼性を確保します。

- 修理とメンテナンス: 電気接着用接着剤は、海洋産業の修理とメンテナンスの目的にも使用されます。 電気接続を修復し、緩んだコンポーネントを固定し、損傷した配線を修復し、弱った構造を補強することができます。 これらの接着剤は迅速かつ信頼性の高い接着ソリューションを提供し、効率的な修理を可能にし、ダウンタイムを最小限に抑えます。

これらは、電気接合用接着剤の幅広い海洋用途のほんの一例です。 これらの接着剤の導電性、耐食性、シール効果、機械的強度などの特性により、信頼性の高い電気接続、環境要因からの保護、船舶や機器の全体的な性能を確保するために不可欠なものとなっています。

医療応用

電気接合用接着剤は医療分野で不可欠な用途があり、電極の取り付け、医療機器の組み立て、患者の監視、電気刺激などのさまざまな目的に使用されます。 ここでは、電気接合用接着剤の重要な医療用途をいくつか紹介します。

- 電極の取り付け: 医療モニタリングおよび診断の目的で、電気接着剤で電極を皮膚に取り付けます。 これらの接着剤は確実な接着を提供し、電極と皮膚間の信頼性の高い電気的接触を保証します。 優れた生体適合性、適合性、接着特性を備えているため、電極の適切な配置を維持し、信号品質を向上させ、患者の不快感を最小限に抑えることができます。

- 医療機器の組み立て: 電気接着用接着剤は、さまざまな医療機器を組み立てる際に重要です。 医療機器内のセンサー、コネクタ、プリント基板、ケーブルなどのコンポーネントを接着して固定します。 これらの接着剤は、導電性、機械的安定性、環境要因からの保護を提供し、デバイスの全体的な性能と信頼性に貢献します。

- 患者モニタリング: 電気接着接着剤は、ECG (心電図)、EEG (脳波)、EMG (筋電図) デバイスなどの患者モニタリング システムで利用されます。 これらは、電極やセンサーを患者の体に取り付けるために使用され、適切な電気接続と信号取得を保証します。 これらの接着剤は、強力な接着、信頼性の高い導電性、長期接着を提供し、正確かつ継続的な患者モニタリングを可能にします。

- 電気刺激: 電気結合接着剤は、経皮電気神経刺激 (TENS) や神経筋電気刺激 (NMES) などの電気刺激療法で役割を果たします。 これらは刺激電極を皮膚に取り付け、標的領域に電流を供給するために使用されます。 これらの接着剤は、刺激治療中に確実な接着、信頼性の高い電気接触、および患者の快適さを提供します。

- 創傷閉鎖: 電気接着接着剤は、電気創傷閉鎖 (EWC) や電気外科手術などの技術に応用されています。 それらは創傷の端を固定し、治癒過程中の電流の流れを促進します。 これらの接着剤は、強力な結合、導電性、周囲の組織との適合性を提供し、創傷の閉鎖と治癒を助けます。

- 医療用センサーとウェアラブル: 電気接着剤は、バイオセンサー、血糖値モニター、ヘルス トラッカーなどの医療用センサーとウェアラブル デバイスを組み立てます。 センサーを皮膚やその他の表面にしっかりと取り付け、適切な信号取得と信頼性の高いデータ送信を保証します。 これらの接着剤は生体適合性、柔軟性、長期接着力を備え、快適で正確なモニタリングを容易にします。

- リハビリテーションと補綴: 電気接着剤は修復および補綴装置で役割を果たします。 これらは、電極、センサー、または補助装置のコンポーネントを身体または補綴物のインターフェイスに取り付けるために使用されます。 これらの接着剤は、信頼性の高い電気接続、機械的安定性、長期にわたる接着を提供し、リハビリテーションおよび補綴システムの機能性と使いやすさに貢献します。

- 医療研究開発: 電気接着剤は医療研究開発現場で使用されています。 これらは、カスタム電子回路、センサー、または実験セットアップのプロトタイピング、テスト、および組み立てに使用されます。 これらの接着剤は柔軟性、使いやすさ、信頼性の高い電気接続を提供し、研究者が革新的な医療機器やシステムを作成できるようにします。

これらは、電気接合用接着剤の幅広い医療用途のほんの一例です。 これらの接着剤の生体適合性、導電性、接着強度、耐環境性などの特性は、医療現場での安全性と信頼性の高い性能を確保するために重要です。

電気接着用接着剤を選択する際に考慮すべき要素

電気接合用接着剤を選択する場合、意図した用途に対する接着剤の適合性と有効性を確保するために、いくつかの要素を考慮する必要があります。 考慮すべき重要な要素は次のとおりです。

- 導電性: 接着剤の導電性は、電気接続または接地が必要な用途にとって非常に重要です。 低抵抗や特定の導電率レベルなどの特定の要件に応じて、接着剤は信頼性の高い電気的性能を確保するために適切な導電率特性を備えている必要があります。

- 基材の互換性: 接着用途に必要な基材の種類を考慮してください。 接着剤は、金属、プラスチック、複合材料、ガラスなどの接着材料と互換性がある必要があります。 適合性には、基材の劣化や腐食を回避するための化学的適合性と、基材表面への強力な接着を確保するための機械的適合性の両方が含まれます。

- 環境耐性: 接着剤がさらされる環境条件を評価します。 温度変化、湿気、化学薬品、紫外線放射、アプリケーションに関連するその他の特定の環境条件などの要因を考慮します。 接着剤は、長期間にわたってその性能と接着強度を維持するために、これらの条件に耐える必要があります。

- 接着強度と耐久性: 特定の用途に必要な接着強度と耐久性を評価します。 耐荷重能力、振動、衝撃、繰り返し応力などの要素を考慮する必要があります。 接着剤は、動作条件における長期信頼性と性能を保証するために、十分な接着強度と耐久性を提供する必要があります。

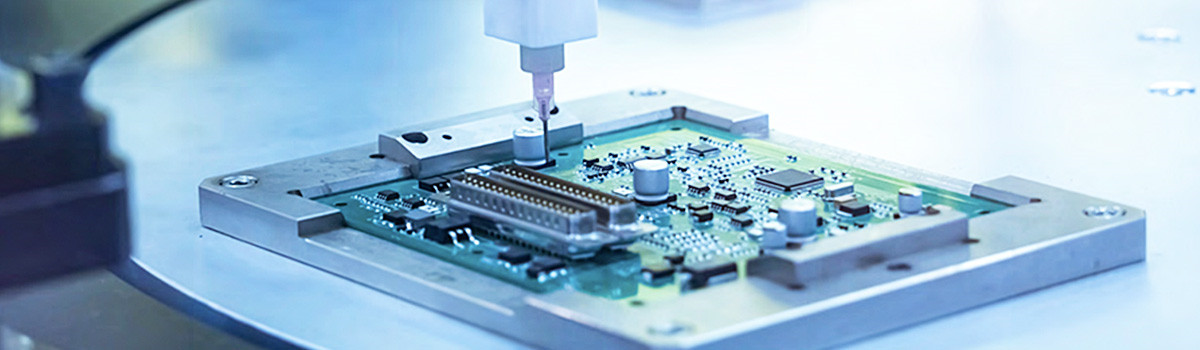

- 硬化時間とプロセス: 接着剤の硬化メカニズムと硬化時間を考慮します。 用途の要件に応じて、室温で硬化する接着剤 (周囲硬化) か、硬化に熱、湿気、または UV 暴露が必要な接着剤を選択します。 効率的な接着を可能にし、生産時間を最小限に抑えるために、硬化時間は生産または組立プロセスと一致する必要があります。

- 塗布方法: 接着剤の塗布に使用できる塗布方法と設備を検討してください。 一部の接着剤は手動での塗布に適していますが、その他の接着剤には特殊な塗布装置や塗布装置が必要な場合があります。 適切な接着剤の被覆と接着を確保するには、接着剤の粘度およびレオロジー特性が選択した塗布方法に適合している必要があります。

- 規制への準拠: 医療機器や航空宇宙部品などの特定の用途では、特定の業界標準および規制への準拠が必要な場合があります。 アプリケーションの特定の要件を満たすために、選択した接着剤が生体適合性、可燃性、安全規制などの関連業界標準に準拠していることを確認してください。

- サービスとサポート: 技術サポート、製品ドキュメント、接着剤メーカーまたはサプライヤーからの支援が利用可能かどうかを評価します。 この分野における専門知識と、接着剤の選択、用途、または性能に関するガイダンスを提供したり、質問や懸念事項に対処したりする能力を考慮してください。

これらの要素を慎重に考慮することで、特定の用途に最適な電気接合用接着剤を選択し、接合されたコンポーネントやシステムの最適な性能、信頼性、寿命を確保することができます。

硬化時間と温度

電気接着用接着剤を使用する場合、硬化時間と温度は重要な考慮事項です。 硬化時間は、接着が最大の強度と接着特性に達するまでに必要な時間を指します。 一方、温度は硬化速度と接着剤の全体的な性能に影響を与えます。 電気接着用接着剤の硬化時間と温度について理解すべき重要なポイントをいくつか示します。

治療時間:

- 硬化時間は接着剤の種類と配合によって大きく異なります。 数分から数時間、さらには数日かかる場合もあります。

- より速い硬化時間は、組み立て時間を短縮し、接着されたコンポーネントの迅速な取り扱いとさらなる処理を可能にするため、多くの用途で望ましいです。

- 接着剤が硬化する前に正確な位置合わせや調整が必要な用途では、より長い硬化時間が必要になる場合があります。

- 硬化時間は、接着剤の厚さ、環境条件 (湿度、温度)、促進剤や硬化剤の存在などの要因に影響される可能性があります。

温度に関する考慮事項:

- 接着剤メーカーは、自社製品の推奨硬化温度範囲を提供しています。 接着剤の最適な性能を得るには、これらのガイドラインに従うことが不可欠です。

- 温度は硬化速度に影響します。 一般に、温度が高いと硬化プロセスが促進され、温度が低いと硬化プロセスが遅くなります。 ただし、温度が高すぎると接着剤の劣化や望ましくない副作用が発生する可能性があります。

- 接着剤には硬化のための最低温度範囲と最高温度範囲がある場合があります。 これらの温度制限外で操作すると、硬化が不完全または不十分になり、接着強度と耐久性が低下する可能性があります。

- 一部の接着剤では、最適な接着特性を実現するために、温度を徐々に上昇または下降させる特定の硬化温度プロファイルが必要です。

- 接着される基板の温度制限を考慮することが重要です。 一部の素材は高温に敏感で、変形したり熱損傷を受ける場合があります。

熱硬化と室温硬化:

- 一部の電気接合用接着剤は熱硬化を必要とし、規定の期間、接合を特定の高温にさらします。 熱硬化により、硬化時間が短縮され、接着特性が向上します。

- 室温硬化型接着剤または常温硬化型接着剤は、追加の熱を加えなくても自然に硬化します。 これらは平均的な室温で硬化し、通常、熱硬化接着剤と比較して長い硬化時間を必要とします。

- 熱硬化と室温硬化のどちらを選択するかは、特定の用途要件、生産プロセス、および機器の可用性によって異なります。

特定の接着剤の硬化時間と温度に関するメーカーの指示と推奨事項に注意深く従うことが重要です。 推奨ガイドラインから逸脱すると、接着剤の性能が損なわれ、接着力が弱くなったり、接着剤が破損したりする可能性があります。 適切な硬化時間と温度制御は、接合されたアセンブリまたはコンポーネントの望ましい接合強度、耐久性、および全体的な信頼性の達成に貢献します。

耐薬品性

耐薬品性は、特に接着剤がさまざまな化学物質、溶剤、または攻撃的な環境にさらされる用途において、電気接着用接着剤を選択する際の重要な考慮事項です。 結合の耐薬品性は、特定の化学物質と接触したときにその完全性、接着強度、および全体的な性能を維持する能力を決定します。 電気接着用接着剤の耐薬品性について理解するための重要なポイントをいくつか示します。

- 化学的適合性: 接着剤が異なれば、特定の化学物質に対する耐性のレベルも異なります。 接着剤の耐用年数中に接触する可能性のある化学薬品との適合性を評価することが重要です。 これには、化学物質の種類、その濃度、暴露期間の考慮が含まれます。

- 化学物質の種類: 耐薬品性は、酸、塩基、溶剤、油、燃料、洗浄剤、工業用化学薬品など、特定の化学物質の種類によって異なります。 接着剤の中には、特定の化学物質に対して良好な耐性を示すものもありますが、他の化学物質に対しては影響を受けやすいものもあります。 用途に関連する特定の化学薬品と接着剤の適合性を評価することが不可欠です。

- 膨張と劣化: 接着剤が化学薬品にさらされると、膨張、軟化、または劣化が起こり、接着強度と全体的な性能の低下につながる可能性があります。 予想される化学物質と接触したときに膨潤や劣化が最小限またはまったくない接着剤を選択することが重要です。

- 温度に関する考慮事項: 耐薬品性は温度にも影響を受ける可能性があります。 一部の接着剤は、周囲温度では特定の化学物質に対して良好な耐性を示す場合がありますが、高温では耐性が低下する場合があります。 使用温度範囲を考慮し、その条件下での接着剤の耐薬品性を評価することが重要です。

- テストとデータ: 接着剤メーカーは通常、自社製品の耐薬品性特性を指定するデータシートまたは技術情報を提供します。 これらのリソースは、特定の化学物質と接着剤の適合性を評価し、意図した用途に適切な接着剤を選択するのに役立ちます。

- コーティングとシーラント: 場合によっては、耐薬品性を高めるために、接着剤の上に追加の保護コーティングやシーラントが塗布されることがあります。 これらのコーティングは、化学物質に対する追加の保護層を提供し、接着アセンブリの全体的な耐久性と化学的適合性をさらに強化します。

- アプリケーション固有の要件: アプリケーションごとに化学物質への曝露要件も異なります。 たとえば、自動車産業では、燃料システムのコンポーネントに使用される接着剤は、燃料や炭化水素に対して優れた耐性を示す必要があります。 用途における特定の化学物質への曝露条件を理解し、それらの要件を満たす接着剤を選択することが重要です。

電気接合用接着剤の耐薬品性を考慮することは、接合されたアセンブリまたはコンポーネントの長期信頼性と性能を確保するために非常に重要です。 特定の用途に適切な耐薬品性を備えた接着剤を選択すると、接着剤の破損を防ぎ、強力な接着を維持し、攻撃的な化学環境の存在下でシステム全体の完全性を確保することができます。

電気伝導性

電気接着剤の導電率は、電気接続や接地が必要な用途では重要な特性です。 電気伝導率とは、材料が電流を流す能力を指します。 電気接着用接着剤の導電性について理解するための重要なポイントをいくつか示します。

導電性接着剤と非導電性接着剤: 電気接着用接着剤は、その導電性に基づいて、導電性接着剤と非導電性接着剤の XNUMX つのタイプに大別できます。

- 導電性接着剤: これらの接着剤には、電流の流れを容易にする金属粒子や繊維などの導電性フィラーが配合されています。 導電性接着剤は電気抵抗が低いため、接着されたコンポーネント間の効率的な電気伝導が可能になります。 これらは一般に、接地、電磁干渉 (EMI) シールド、電気接続など、電気的連続性が必要なアプリケーションで使用されます。

- 非導電性接着剤: 非導電性接着剤は、その名前が示すように、固有の導電性を持ちません。 これらの接着剤は通常、電気的絶縁または絶縁が必要な用途に使用されます。 これらは、接着されたコンポーネント間の電流の流れを防ぎ、電気絶縁または誘電特性を提供します。

- 電気抵抗: 接着剤の導電率は、多くの場合、電気抵抗または抵抗率の観点から表現されます。 電気抵抗は、材料を通る電流の流れに対する抵抗の尺度です。 抵抗値が低いほど、導電性が優れていることを示します。

- フィラーと添加剤: 導電性接着剤には、導電性を高めるフィラーまたは添加剤が含まれています。 銀、銅、カーボン、グラファイト粒子などのこれらのフィラーは、接着剤マトリックス内に導電経路を確立し、電流の流れを促進します。 これらのフィラーの種類、サイズ、濃度は、接着剤の導電性に影響を与える可能性があります。

- 電気接続と接地: 導電性接着剤は、コンポーネント間の電気接続や接地のために一般的に使用されます。 これらは、エレクトロニクス、自動車、航空宇宙、通信などのさまざまな業界で採用されており、適切なデバイスの機能と性能には信頼性の高い導電性が不可欠です。

- EMI シールド: 優れた導電性特性を持つ導電性接着剤は、電磁シールド用途に使用されます。 これらは、電磁干渉を消散するための導電経路を提供し、敏感な電子デバイスや回路を外部の電磁放射やノイズから保護します。

- 電気接点の信頼性: 接着剤の導電率は、電気接点の信頼性に直接影響します。 導電性接着剤は、接着面間の適切かつ一貫した電気接触を保証し、接触抵抗を最小限に抑え、断続的または信頼性の低い接続を防ぎます。

- 接着剤の厚さと接触面積: 接着剤の導電率は、接着層の厚さと接着面間の接触面積によって影響を受ける可能性があります。 一般に、接着層が薄く、接触面積が大きいほど、導電性が向上します。

- テストと検証: 接着剤の導電率は、XNUMX 点プローブ法や XNUMX 点プローブ法などのさまざまな技術を使用して測定できます。 これらのテストは、接着剤の導電特性を評価し、必要な電気仕様への準拠を確認するのに役立ちます。

用途の特定の導電性要件に基づいて、適切な種類の電気接着剤を選択することが重要です。 導電性接着剤は電気的導通または接地が必要な場合に適しており、非導電性接着剤は電気的絶縁または絶縁を提供します。 接着剤の導電特性を理解することは、電気接合用途における最適な性能、信頼性、安全性を確保するのに役立ちます。

熱安定性

熱安定性は、特に接合部が高温にさらされる用途において、電気接合用接着剤の重要な特性です。 接着剤の熱安定性とは、高温条件下でその完全性、接着強度、および全体的な性能を維持する能力を指します。 電気接着用接着剤の熱安定性について理解すべき重要なポイントをいくつか示します。

- 温度範囲: 接着剤には、その性能と安定性を維持するために特定の温度があります。 接着剤の熱安定性は、多くの場合、その最大連続使用温度またはピーク温度耐性によって説明されます。 用途で予想される温度範囲に耐えられる接着剤を選択することが重要です。

- 熱劣化: 過度の熱は接着剤の劣化を引き起こし、物理的および化学的特性を変化させる可能性があります。 これにより、接着強度が低下し、機械的特性が失われ、全体的な性能が低下する可能性があります。 熱的に安定した接着剤は高温でも劣化しにくく、元の特性を維持します。

- 接着強度の保持: 接着剤の熱安定性は、高温下での接着強度を維持する能力と密接に関係しています。 高温にさらされた場合、熱安定性接着剤は接着強度の低下を最小限に抑える必要があります。 厳しい熱条件下であっても、接着面間に強固で耐久性のある接着力がなければなりません。

- ガラス転移温度 (Tg): ガラス転移温度は、接着剤の熱安定性を評価する際に考慮すべき重要なパラメーターです。 これは、接着剤が硬いガラス状の状態から柔らかいゴム状の状態に変化する温度です。 Tg 値が高い接着剤は、軟化または機械的特性が失われる前に高温に耐えることができるため、一般に熱安定性が優れています。

- 熱サイクル: 一部の用途では、接着剤が高温と低温を交互に繰り返す熱サイクルにさらされることがあります。 このような場合、接着剤は接着強度の大幅な劣化や損失なしにこれらの温度変動に耐える必要があるため、熱安定性が不可欠です。 熱的に安定した接着剤は、熱サイクルを複数回繰り返した後でもその性能を維持します。

- 耐熱性: エレクトロニクス、パワーエレクトロニクス、照明システムなど、発熱するコンポーネントや環境が関係する用途で使用される接着剤には、優れた耐熱性が必要です。 耐熱接着剤は、これらの部品から発生する熱に耐え、軟化、溶融、接着強度の低下を起こすことなく性能を維持します。

- 熱伝導率: アプリケーションによっては、熱伝導率が重要な考慮事項となります。 熱伝導率とは、材料が熱を伝導する能力を指します。 高い熱伝導率を備えた接着剤は、熱に弱いコンポーネントから効果的に熱を逃がし、効率的な熱放散を確保し、熱による損傷を防ぎます。

- テストとデータ: 接着剤メーカーは通常、製品の熱安定性特性を指定する技術データシートを提供します。 この情報には、推奨動作温度範囲、熱抵抗、およびその他の関連する熱特性が含まれます。 接着剤が用途の特定の熱安定性要件を満たしていることを確認するには、このデータを確認することが不可欠です。

特に高温や熱サイクルを伴う用途では、長期的な信頼性と性能を確保するには、熱的に安定した接着剤を選択することが重要です。 熱的に安定した接着剤は、高温条件下でも接着強度、機械的特性、および全体的な性能を維持し、接着されたアセンブリまたはコンポーネントの耐久性と完全性に貢献します。

粘度は、電気接合用接着剤の流動挙動と塗布特性を決定する重要な特性です。 接着剤の流れに対する厚さまたは抵抗を指します。 粘度を理解することは、適切な接着剤の選択と塗布プロセスにとって非常に重要です。 電気接着用接着剤の粘度について理解すべき重要なポイントをいくつか示します。

- 定義と測定: 粘度は、流体の流れに対する抵抗を測定します。 これにより、接着剤が広がり、表面を濡らし、隙間を埋める能力が決まります。 粘度は通常、センチポアズ (cP) やパスカル秒 (Pa・s) などの単位で測定されます。

- 粘度範囲: 電気接合用接着剤には、低粘度の液体から高粘度のペーストやゲルまで、さまざまな粘度があります。 適切な粘度は、接着ラインのサイズ、隙間充填能力、塗布の容易さなどの塗布要件によって異なります。

- 流動挙動: 接着剤は、粘度に応じて異なる流動挙動を示すことがあります。 ニュートン流体は、適用されるせん断速度に関係なく、一定の厚さを持ちます。 一方、非ニュートン流体は、せん断減粘 (せん断速度の増加に伴う密度の減少) またはせん断増粘 (せん断速度の増加に伴う粘度の増加) 挙動を示す場合があります。 流動挙動を理解することは、塗布時やさまざまな条件下での接着剤の挙動を予測するのに役立ちます。

- 塗布方法: 粘度は、手動塗布、自動塗布、スクリーン印刷、シリンジ塗布などのさまざまな方法を使用する接着剤の塗布性に影響します。 低粘度の接着剤は流れやすく自動塗布に適していますが、高粘度の接着剤は手動による塗布方法や、より厚い材料を処理できる塗布装置が必要な場合があります。

- 隙間充填能力: 粘度は、隙間や不規則な接着面を埋める接着剤の能力に影響します。 低粘度の接着剤は狭いスペースや狭い隙間に効率的に流れ込みますが、高粘度の接着剤は所定の位置に留まり、より優れた隙間充填能力を発揮する傾向があります。

- 基材の適合性: 接着剤と接着する基材の適合性を考慮する場合、粘度も重要です。 適切な粘度レベルの接着剤は、基材表面との良好な濡れと接触を確保し、強力な接着を促進します。

- チキソトロピー: 一部の接着剤はチキソトロピー挙動を示し、せん断応力または撹拌を受けると粘度が低下しますが、静止すると粘度が回復します。 チキソトロピー性接着剤は塗布しやすく、塗布中に広がりますが、塗布後はすぐに厚さを回復し、不要な流れや垂れを防ぎます。

- 温度依存性: 粘度は温度に依存する可能性があり、温度によって変化することを意味します。 接着剤によっては、温度が高くなると粘度が低下し、塗布または塗布しやすくなる場合があります。 他のものは、低温でより高い粘度を示す場合があり、最適な流れと作業性を得るために予熱または加温が必要です。

- 材料の取り扱い: 粘度は、接着剤の混合、撹拌、移送などの材料の取り扱いの容易さに影響します。 粘度の高い接着剤の場合は、均一性と均質性を確保するために追加の混合または装置が必要になる場合があります。

電気接着用接着剤の粘度を理解することは、塗布を成功させ、望ましい接着品質を達成するために非常に重要です。 適切な粘度を選択すると、基材への適切な濡れと接着、効果的な隙間充填、および塗布の容易さが保証されます。 最適な性能を確保するには、特定の用途要件を考慮し、粘度仕様について接着剤メーカーの推奨事項を参照することが重要です。

貯蔵寿命

電気接着用接着剤の保存寿命とは、接着剤が保管され、使用に適した状態を維持できる期間を指します。 接着剤を使用したときの有効性と信頼性を確保するには、接着剤の保存期間を理解することが不可欠です。 電気接着用接着剤の保存寿命について知っておくべきいくつかの重要なポイントを以下に示します。

- 定義: 保存寿命とは、接着剤がその特性、性能、または品質に大きな変化を与えることなく、指定された条件下で保管できる期間です。

- 有効期限: 接着剤メーカーは通常、有効期限または製品の推奨保存期間を提供します。 この日付は、接着剤が劣化するか有効性が失われる可能性がある時点を示します。 最適なパフォーマンスを確保するには、この有効期限を厳守することが不可欠です。

- 保管寿命に影響を与える要因: 電気接着用接着剤の保管期限には、いくつかの要因が影響を与える可能性があります。

- 保管条件: 接着剤は安定性を維持するために、管理された条件で保管する必要があります。 温度、湿度、光への曝露などの要因が接着剤の保存寿命に影響を与える可能性があります。 接着剤は、直射日光や極端な温度変化を避け、涼しく乾燥した場所に保管してください。

- 包装: 接着剤の保存寿命を維持するには、適切な包装が非常に重要です。 接着剤は、湿気の侵入、蒸発、または汚染を防ぐために、しっかりと密閉された容器に保管する必要があります。 容器には、簡単に識別できるように、接着剤の種類、バッチ番号、有効期限を適切にラベル付けする必要があります。

- 化学的安定性: 接着剤は時間の経過とともに化学反応を起こし、その特性が変化する可能性があります。 湿気、酸素、反応性物質への曝露などの要因により、これらの反応が加速され、保存期間が短くなる可能性があります。 安定剤または酸化防止剤を配合した接着剤は、化学的安定性が向上し、保存寿命が長くなります。

- 推奨保管方法: メーカーは、自社の接着剤製品に対する具体的な保管推奨事項を提供しています。 これらの推奨事項には、温度範囲、湿度レベル、明確な保管容器や条件が含まれる場合があります。 接着剤の品質と寿命を確保するには、これらのガイドラインに従うことが不可欠です。

- テストと検証: 接着剤が長期間保管されていた場合、または使用期限を過ぎた場合は、接着剤テストを実行してその適合性を検証することをお勧めします。 これらのテストには、粘度や接着強度の測定、接着剤の性能を評価するための接着試験の実施などが含まれる場合があります。

- 製品の分離: 接着剤は、古い材料が新しい材料より先に使用されるように、先入れ先出し方式で保管および使用する必要があります。 これにより、接着剤の期限切れや劣化を防ぎ、最良の結果が得られます。

- メーカーのガイダンス: 接着剤の有効期限に関する具体的な情報については、製品データシートや技術情報などのメーカーの文書を参照することが重要です。 メーカーのガイダンスでは、接着剤の配合、保管条件、および長期にわたる予想される性能が考慮されています。

電気接着用接着剤の有効期間を理解することは、その有効性を維持し、適切な性能を保証するために非常に重要です。 保存期間を過ぎた接着剤は、接着強度の低下、粘度の変化、またはその他の有害な影響を示す可能性があります。 適切な保管方法を遵守し、メーカーのガイドラインに従い、接着剤の使用期限を定期的に監視することで、接着剤の信頼性と塗布時の一貫した性能を確保することができます。

表面処理

表面処理は、電気接着用接着剤を塗布する際の重要なステップです。 適切な表面処理により、接着剤と基材間の最適な接着力と接着強度が保証されます。 電気接着用接着剤の表面処理について理解しておくべきいくつかの重要なポイントを次に示します。

- 洗浄: 表面処理の最初のステップは、基板表面を徹底的に洗浄することです。 表面には、汚れ、ほこり、グリース、油、湿気、酸化などの汚染物質があってはなりません。 洗浄は、接着剤メーカーが推奨する溶剤、洗剤、または特定の洗浄剤を使用して行うことができます。 洗浄プロセスには、基板や汚染物質の性質に応じて、拭き取り、ブラッシング、または超音波洗浄技術の使用が含まれる場合があります。

- 表面の粗面化: 場合によっては、接着強度を高めるために基材の表面を粗面化する必要がある場合があります。 これは通常、研磨、研磨、ブラストなどの機械的方法を使用して行われます。 表面を粗くすると表面積が増加し、機械的な噛み合いが得られ、接着剤がより強力な結合を形成できるようになります。

- 表面活性化: 金属や特定のプラスチックなどの一部の基材では、接着を促進するために表面活性化が必要な場合があります。 表面活性化方法には、化学処理、プラズマ処理、プライマー、または接着促進剤が含まれます。 これらの処理により表面特性が変更され、接着剤の濡れ特性と接着特性が向上します。

- 酸化の除去: 酸化層を除去することは、金属基材の良好な接着を確保するために非常に重要です。 酸化により、接着剤が基材に接着する能力が妨げられることがあります。 サンディングなどの機械的方法や酸洗いなどの化学的処理により、酸化層を除去し、結合用のきれいな表面を露出させることができます。

- 乾燥と脱脂: 洗浄と表面処理後は、水分や洗浄剤を除去するために基板表面を完全に乾燥させることが重要です。 湿気は接着剤の硬化プロセスを妨げ、接着強度を損なう可能性があります。 さらに、表面を脱脂すると、接着剤の効果的な接着能力を妨げる可能性のある残留油や汚染物質を除去するのに役立ちます。

- 表面適合性: 接着剤と基材表面の間の適合性を考慮することが不可欠です。 一部の接合には、適切な接合を確保するために特定の表面特性や処理方法が必要な場合があります。 特定の接着剤と基材の組み合わせに適した表面処理技術を決定するには、接着剤メーカーの推奨に従ってください。

- 接着剤の塗布: 表面の準備が完了したら、準備した表面に接着剤を塗布できます。 推奨される接着剤の厚さと使用可能時間については、塗布方法に関する接着剤メーカーの指示に従うことが重要です。 均一な塗布や制御された塗布などの適切な塗布技術により、一貫した被覆率と接着強度が保証されます。

電気接着用接着剤を使用する場合、強固で耐久性のある接着を実現するには、適切な表面処理が不可欠です。 最適な接着を促進し、接着不良のリスクを最小限に抑え、接着アセンブリの長期信頼性を確保します。 接着剤メーカーが指定する推奨表面処理手順に従うと、接着剤の性能が最大限に発揮され、接着が成功します。

取扱い及び保管

電気接着用接着剤の適切な取り扱いと保管は、その有効性、品質、保存寿命を維持するために不可欠です。 不適切な取り扱いや保管は接着剤を損傷し、性能を損ない、接着強度を低下させる可能性があります。 電気接着用接着剤の取り扱いと保管について理解しておくべきいくつかの重要なポイントを以下に示します。

取り扱い上の注意事項: 接着剤を取り扱う場合は、安全性を確保し、汚染を避けるため、次の特定の予防措置に従うことが重要です。

- 接着剤メーカーが推奨する適切な個人用保護具 (PPE) を着用してください。 これには、手袋、安全メガネ、保護服が含まれる場合があります。

- 皮膚、目、衣類との接触を避けてください。 誤って接触した場合は、水でよく洗い流し、必要に応じて医師の診察を受けてください。

- 作業エリアでは適切な換気を行って適切な空気の流れを確保し、煙や蒸気への曝露を最小限に抑えてください。

- 混合比 (該当する場合) や特定の注意事項など、適切な取り扱い方法については、製造元の指示に従ってください。

保管条件: 接着剤の保管条件は、品質と有効性を維持する上で非常に重要です。 電気接着用接着剤を保管する場合は、次の要素を考慮してください。

- 温度: 接着剤は、メーカーが推奨する温度範囲内で保管する必要があります。 極端な高温や低温は、接着剤の性能と保存寿命に影響を与える可能性があります。 接着剤は、通常、直射日光や熱源を避け、涼しく乾燥した場所に保管することをお勧めします。

- 湿気: 湿気は接着剤の特性に悪影響を及ぼし、早期硬化や劣化を引き起こす可能性があります。 接着剤は吸湿を防ぐため、低湿度の環境で保管してください。 湿気の侵入を最小限に抑えるために、容器をしっかりと密閉してください。

- 使用期限の監視: 接着剤の容器には、バッチ番号、製造日、使用期限を記載したラベルを付ける必要があります。 先入れ先出し (FIFO) システムを導入して、古い接着剤在庫を最初に使用し、期限切れの材料の使用を防ぎます。

- 互換性: 一部の接着剤には、その配合に基づいて特定の保管要件がある場合があります。 接着剤の品質を維持するために、保管温度、湿度レベル、その他の指示についてはメーカーの推奨事項に従ってください。

容器の取り扱い: 粘着性のある容器は、漏れ、こぼれ、汚染を防ぐために注意して取り扱う必要があります。

- 空気への暴露や湿気の侵入を防ぐため、使用後は容器がしっかりと密閉されていることを確認してください。 適切な閉鎖技術については、製造元の指示に従ってください。

- 接着剤の容器を落としたり、誤った取り扱いをしたりしないでください。パッケージが損傷したり、接着剤の完全性が損なわれる可能性があります。

- 接着剤への汚染物質の侵入を防ぐため、容器を開ける前に容器の外面をきれいにしてください。

- 分離とラベル貼り付け: 相互汚染や反応を防ぐために、接着剤は混触しない材料とは別に保管してください。 接着剤の種類、バッチ番号、その他の関連情報を容器に適切にラベル付けすることは、在庫を正確に識別して追跡するのに役立ちます。

- 輸送: 接着剤を輸送するときは、漏れや損傷を防ぐために接着剤が適切に梱包され、固定されていることを確認してください。 接着剤の安全な輸送には、該当する規制やガイドラインに従ってください。

電気接着用接着剤の適切な取り扱いと保管は、その品質、性能、保存寿命を維持するために非常に重要です。 推奨される保管条件、取り扱い上の注意を守り、製造元の指示に従うことで、接着用途における接着剤の効果と信頼性が維持されます。

安全上のご注意

電気接着剤を使用して作業する場合は、人を保護し、安全な作業環境を確保するために、安全上の注意を払う必要があります。 接着剤には、適切に扱わないと危険な化学物質が含まれている場合があります。 電気接着用接着剤を使用する際に考慮すべき重要な安全上の注意事項を以下に示します。

- 個人用保護具 (PPE): 潜在的な危険から身を守るために、適切な PPE を着用してください。 これには、手袋、安全メガネまたはゴーグル、白衣または保護服、および必要に応じて呼吸器保護具が含まれる場合があります。 PPE 要件は、接着剤の製品安全データシート (MSDS) および製造元の推奨事項に基づいて決定する必要があります。

- 換気: 作業エリアの適切な換気を確保し、接着剤の塗布または硬化中に発生するヒューム、蒸気、または浮遊粒子への曝露を最小限に抑えます。 空気の質を維持するために、局所排気装置を使用するか、換気の良い場所で作業してください。

- 危険な化学物質: 電気接着用接着剤には、健康に危険を及ぼす可能性のある化学物質が含まれている場合があります。 接着剤の MSDS をよく読んで、製品に関連する特定の危険性を理解してください。 接着剤の安全な取り扱い、保管、廃棄については、メーカーの推奨事項に従ってください。

- 皮膚への接触: 接着剤が皮膚に直接接触しないようにしてください。 一部の接着剤は皮膚炎やアレルギー反応を引き起こす可能性があります。 皮膚への接触を防ぐため、特定の接着剤に耐性のある保護手袋を着用してください。 誤って接触した場合は、患部を石鹸と水で洗い、必要に応じて医師の診察を受けてください。

- 目の保護: 接着剤が目に接触すると、目の炎症や傷害を引き起こす可能性があります。 接着剤を扱うときは、目を保護するために安全メガネまたはゴーグルを着用してください。 誤って目に入った場合は、少なくとも 15 分間水で目を洗い、直ちに医師の診察を受けてください。

- 吸入: 接着剤のヒュームまたは蒸気の吸入を最小限に抑えてください。 換気の良い場所で作業するか、必要に応じて呼吸用保護具を使用してください。 適切な呼吸保護具については、製造元の推奨事項に従ってください。

- 火および発火源: 一部の接着剤は可燃性であるか、または特定の可燃性特性を持っている場合があります。 接着剤が裸火、火花、その他の発火源と接触しないように予防措置を講じてください。 接着剤は熱源から離して保管および使用し、適切な火災安全対策に従ってください。

- 化学的適合性: 接着剤と他の材料または物質との適合性に注意してください。 接着剤を、危険な反応を引き起こす可能性のある互換性のない化学物質や材料と混合しないでください。

- 保管と廃棄: 接着剤は、漏れ、こぼれ、または偶発的な露出を防ぐために、メーカーの指示に従って保管してください。 接着剤容器や廃棄物を安全に保管および廃棄するには、適切なガイドラインに従ってください。

- 緊急時の備え: 作業エリアに緊急洗眼ステーション、安全シャワー、消火設備をすぐに利用できるようにして、緊急事態に備えてください。 適切な緊急手順と手順をよく理解してください。

接着剤メーカーの特定の安全性データと指示を参照することが不可欠です。 適切な安全上の注意事項とガイドラインに従うことは、電気接着剤を使用して個人を保護し、事故を防止し、安全な作業環境を確保するのに役立ちます。

まとめ

結論として、電気接合用接着剤は、電気システムの信頼性と安全性を確保する上で重要な役割を果たします。 これらは、電子デバイスから航空宇宙部品に至るまで、さまざまな用途に優れた接着および封止ソリューションを提供します。 適切な接着剤を選択するには、硬化時間、耐薬品性、導電性などのいくつかの要素を慎重に考慮する必要があります。 適切な取り扱いと保管により、電気接合用接着剤は長期にわたる確実な接合を提供し、電気システムの最適なパフォーマンスを保証します。