マイクロエレクトロニクス用接着剤

マイクロエレクトロニクス接着剤は、集積回路、プリント基板、センサー、その他の電子部品などの小型電子デバイスの製造および組み立てにおいて重要な役割を果たします。 これらの接着剤は、強力な接着能力、電気絶縁性、熱管理、および環境要因からの保護を提供します。 マイクロエレクトロニクス技術の絶え間ない進歩に伴い、信頼性の高い高性能接着剤の需要が大幅に増加しています。 この記事では、マイクロエレクトロニクス接着剤のさまざまな側面と用途を検討し、電子デバイスの機能と耐久性を確保する上での重要性を強調します。

マイクロエレクトロニクス用接着剤の種類

マイクロエレクトロニクス接着剤は、電子デバイスの組み立ておよびパッケージングに不可欠なコンポーネントです。 これらは、半導体、金属、プラスチック、セラミックなど、電子製造で使用されるさまざまな材料を接着する際に重要な役割を果たします。 マイクロエレクトロニクス接着剤にはさまざまな種類があり、それぞれに独自の特性と用途があります。 最も一般的なタイプのいくつかを次に示します。

- 導電性接着剤: これらの接着剤は電気を通し、導電性が必要な用途に使用されます。 フリップチップ接続、表面実装デバイス、ワイヤボンディングなどの電子部品には、通常、これらの接着剤が使用されます。

- 非導電性接着剤: これらの接着剤は電気絶縁を提供し、電気絶縁が必要な用途に使用されます。 これらは、電子部品を短絡や静電気放電による損傷から保護するために一般的に使用されます。

- 熱伝導性接着剤:これらの接着剤は電子部品から熱を逃がし、パワーエレクトロニクスや LED 照明など、熱放散が重要な用途で日常的に使用されています。

- UV硬化型接着剤: これらの接着剤は紫外線を使用して硬化し、高速硬化が必要な用途で一般的に使用されています。 また、接着剤を熱で硬化できない用途にも使用できます。

- エポキシ接着剤: これらの接着剤は強度と耐久性が高いことで定評があり、強力な接着が必要な用途で日常的に使用されています。 また、耐薬品性があり、高温にも耐えられます。

- シリコーン接着剤: これらの接着剤は優れた柔軟性を示し、熱膨張や収縮が予想される用途で日常的に使用されています。 また、耐水性と耐湿性が重要な用途にも使用されます。

マイクロエレクトロニクス接着剤の選択は、用途の特定の要件によって異なります。 導電性が必要な場合には導電性接着剤が使用されますが、電気絶縁の目的には非導電性接着剤が使用されます。 熱放散が重要な場合は熱伝導性接着剤を使用し、急速な硬化が必要な場合は UV 硬化型接着剤を使用します。 高い強度と耐久性が必要な場合はエポキシ接着剤が使用され、柔軟性と耐湿性が重要な場合はシリコーン接着剤が使用されます。

エポキシ接着剤: 頼りになる選択肢

エポキシ接着剤は、その多用途性、強力な接着能力、耐薬品性と温度耐性、隙間充填特性、幅広い配合、耐久性の向上により、多くの接着用途に最適な選択肢です。 建設、製造、DIY プロジェクトのいずれにおいても、エポキシ接着剤は信頼性が高く堅牢な接着ソリューションを提供し、優れた結果をもたらします。

- 汎用性:エポキシ接着剤はその多用途性で知られており、さまざまな用途に最適です。 金属、プラスチック、木材、セラミック、さらにはガラスを接着する必要がある場合でも、エポキシ接着剤は複数の材料にわたって優れた接着能力を発揮します。 厳しい条件に耐える耐久性と信頼性の高い接着を提供するため、屋内および屋外のプロジェクトに適しています。

- 強い結合:エポキシ接着剤が好まれる主な理由の XNUMX つは、強力な接着を実現できることです。 エポキシ接着剤は、適切に混合して塗布すると、優れた引張強度、せん断強度、剥離強度を示す信じられないほど堅牢な接続を形成します。 これらの素材は、重量物を運ぶ作業や大きな圧力がかかる作業に最適です。

- 耐薬品性および耐熱性:エポキシ接着剤は化学物質や極端な温度に耐性があります。 接着特性を失うことなく、溶剤、燃料、油、その他の物質への曝露に耐えることができます。 さらに、優れた熱安定性を備え、高温環境でも効果を維持します。 この弾性により、エポキシ接着剤は過酷な条件への耐性が重要となる自動車、航空宇宙、産業用途に適しています。

- ギャップを埋める:エポキシ接着剤は優れた隙間充填特性を持っており、小さな隙間や凹凸のある表面を埋めることができます。 この特性は、不規則な表面や粗い表面を持つ材料を接着する場合に特に有益で、確実かつ完全な接着を保証します。 エポキシ接着剤は空隙や欠陥を埋めることができ、接合領域全体に応力を効果的に分散する強固な接着を形成します。

- 幅広い処方:エポキシ接着剤にはさまざまな配合があり、ニーズに応じて最適なタイプを選択できます。 迅速な組み立てのための速硬化エポキシであっても、正確な位置決めのための遅硬化エポキシであっても、エポキシ接着剤配合物はさまざまな要件を満たすことができます。 さらに、配合が異なると粘度、作業時間、取り扱い特性が異なるため、柔軟性とカスタマイズのオプションが提供されます。

- 強化された耐久性:エポキシ接着剤は、湿気、紫外線、老化などの環境要因に対する優れた耐久性と耐性を備えています。 これらの接着剤は時間が経っても構造的完全性を維持し、磨耗に耐える長期的な接着を保証します。 劣化に強く性能を維持する能力があるため、継続的な使用や暴露にさらされる用途に適しています。

導電性接着剤: 電気接続を可能にする

導電性接着剤は、さまざまな産業や用途で電気接続を可能にするために重要です。 これらの多用途接着剤は、従来のはんだ付けまたは機械的固定方法に代わる魅力的な代替品となる独自の特性を備えています。 導電性接着剤の重要性を強調する重要なポイントをいくつか紹介します。

- 汎用性:導電性接着剤は、金属、プラスチック、セラミック、ガラスなどの幅広い基材との互換性を備えています。 この多用途性により、エレクトロニクス、自動車、航空宇宙、医療機器などのさまざまな業界での使用が可能になります。

- 電気伝導性:これらの接着剤は優れた導電性を備え、コンポーネント間の電気信号と電力の伝達を可能にします。 はんだ接合に匹敵する低抵抗を示し、効率的で信頼性の高い電気接続を保証します。

- 異種材料の接合:導電性接着剤は、金属とプラスチック、またはガラスと電子機器の接着など、異なる材料を接合するのに特に役立ちます。 異なる基板間のギャップを埋める能力により、複雑なアセンブリでのさまざまなコンポーネントの統合が可能になります。

- 温度耐性:多くの導電性接着剤は高温耐性を示し、過酷な動作条件でも安定した電気接続を保証します。 この機能は、高温または熱サイクルを伴うアプリケーションにとって非常に重要です。

- 柔軟性と耐久性:導電性接着剤は優れた柔軟性を備えているため、電気的性能を損なうことなく振動、衝撃、機械的ストレスに耐えることができます。 耐久性により長期的な信頼性が保証され、要求の厳しい環境に適しています。

- プロセスの互換性:これらの接着剤は、スクリーン印刷、ディスペンス、フィルムラミネートなどのさまざまな方法で塗布できるため、さまざまな製造プロセスとの互換性を備えています。 この多用途性により、既存の生産ラインへの統合が簡素化されます。

- 環境上の利点:導電性接着剤は多くの場合鉛フリーであり、環境規制に準拠しています。 危険なはんだ付けプロセスの必要性を排除し、有害物質の放出を削減し、持続可能な製造慣行を促進します。

- 小型化・軽量化:導電性接着剤は、ファインピッチの相互接続を作成できるため、電子部品やアセンブリの小型化が可能になります。 さらに、軽量材料が不可欠な用途における軽量化にも貢献します。

これらの利点により、導電性接着剤はさまざまな産業において信頼性が高く効率的な電気接続を実現するために不可欠なものとなっています。

熱管理接着剤: デバイスの信頼性を確保

熱管理接着剤は、電子部品からの熱を効率的に放散することでデバイスの信頼性を確保します。 これらの特殊な接着剤は、熱伝達と熱安定性を促進する独自の特性を備えています。 熱管理接着剤の重要性を強調する重要なポイントは次のとおりです。

- 放熱:熱管理接着剤は優れた熱伝導率を備えており、発熱コンポーネントからヒートシンクやその他の冷却機構への熱の効率的な伝達を可能にします。 過熱を防ぐことは、デバイスの誤動作や寿命の低下を避けるために非常に重要です。

- 接着と封止:これらの接着剤は強力な接着特性とシール特性を提供し、ヒートシンク、サーマルインターフェイスマテリアル、その他の冷却デバイスを電子部品に実際に取り付けることができます。 確実な接合により最適な熱伝達が確保され、デバイスの長期信頼性が維持されます。

- さまざまな基材との互換性:熱管理接着剤は、金属、セラミック、ガラス、プラスチックなどの幅広い基材との互換性を示します。 この多用途性により、エレクトロニクス、自動車、電気通信、エネルギー業界にわたる多様なアプリケーションでの使用が可能になります。

- 熱安定性:多くの熱管理接着剤は高温耐性を示し、極端な熱サイクル条件下でも安定性を保ちます。 この特性により、要求の厳しい動作環境においても接着剤の性能と完全性が長期にわたり維持されます。

- 電気絶縁:熱管理接着剤は、熱伝導性に加えて、優れた電気絶縁特性も備えていることがよくあります。 電気的短絡を防止し、コンポーネント間の適切な絶縁を維持することにより、デバイスの安全性と信頼性が向上します。

- 隙間の充填と適合性:熱管理接着剤は、コンポーネントとヒートシンクの間の微細な隙間や凹凸を埋めることができ、熱界面と熱伝達効率を向上させます。 適合性により、複雑な形状でも効果的な接触が可能になり、一貫した熱性能が保証されます。

- プロセスの互換性:これらの接着剤は、ディスペンス、スクリーン印刷、フィルムラミネートなどの方法で塗布できるため、さまざまな製造プロセスに適合します。 既存の生産ラインに簡単に統合できるため、熱管理ソリューションの効率的な組み立てが可能です。

- 環境への配慮:メーカーは多くの場合、環境に優しい熱管理接着剤を配合し、規制への準拠を確保し、持続可能な製造慣行を促進します。 揮発性有機化合物 (VOC) やハロゲンなどの有害物質が含まれていないため、環境への影響が軽減されます。

UV 硬化型接着剤: 迅速かつ正確な接着

UV 硬化接着剤は、さまざまな業界での迅速かつ正確な接着に価値があります。 これらの接着剤は、迅速な硬化、精度、多用途性が不可欠な用途に最適な独自の特性を備えています。 以下に、UV 硬化接着剤の重要性を強調する重要なポイントを示します。

- 急速硬化:UV 硬化接着剤は紫外線 (UV) 光にさらされると急速に硬化するため、迅速な組み立てと生産スループットの向上が可能になります。 硬化プロセスは数秒で完了できるため、組み立て時間が大幅に短縮され、製造サイクルの短縮が可能になります。

- 高い接着強度:UV 硬化接着剤は優れた接着強度を提供し、堅牢で信頼性の高い接着接合を保証します。 これらは、金属、プラスチック、ガラス、セラミックなどのさまざまな基材に強力な結合を形成し、さまざまな材料を結合するための多用途のソリューションを提供します。

- 正確な制御:UV 硬化接着剤は、UV 光にさらされると瞬時に硬化するため、特殊な接着が可能になります。 硬化前にコンポーネントの正確な位置合わせと位置決めを可能にすることで、位置ずれのリスクを最小限に抑えながら、正確で再現性のある接着ラインが得られます。

- 低発熱:UV 硬化接着剤はプロセス中に発生する熱が最小限であるため、温度に敏感な材料やデリケートなコンポーネントに適しています。 この機能により、電子デバイスまたは光学デバイスへの熱による損傷のリスクが軽減されます。

- アプリケーションの多用途性:UV 硬化接着剤は、エレクトロニクス、医療機器、光学、自動車、航空宇宙など、さまざまな業界で応用されています。 これらは接着、封止、封止、コーティングに使用でき、製造プロセスに多用途のソリューションを提供します。

- 生産性の向上:UV 硬化接着剤の急速硬化能力により、生産効率が向上し、生産性が向上します。 メーカーは組み立て時間の短縮、仕掛品在庫の削減、製造サイクルの短縮を実現できます。

- 環境にやさしい:メーカーは多くの場合、環境に優しい UV 硬化接着剤を配合し、揮発性有機化合物 (VOC) や有害な溶剤が含まれていないことを保証します。 硬化中に熱が発生せず、エネルギー消費も少ないため、環境に優しい製品です。

- 強化された品質管理:UV 硬化接着剤は、硬化後の即時の検査とテストを可能にするため、品質管理プロセスを容易にします。 即時硬化により、迅速な接着強度評価が可能になり、適切に固定された接着接合部のみが次の製造ステップに進むことが保証されます。

これらの特性により、UV 硬化接着剤は迅速かつ正確な接着ソリューションを求める業界にとって実用的になります。

シリコーン系接着剤:優れた耐環境性

シリコーン接着剤は、その優れた耐環境性が高く評価されており、厳しい条件下での耐久性と信頼性が最重要視される用途に最適です。 これらの接着剤は、極端な温度、湿気、化学薬品、その他の環境要因に耐える能力において際立ったユニークな特性を備えています。 シリコーン接着剤の重要性を強調する重要なポイントは次のとおりです。

- 温度耐性:シリコーン接着剤は優れた耐熱性を示し、広い温度範囲にわたって性能と完全性を維持します。 高温および低温に耐えることができるため、極度の高温または低温にさらされる用途に適しています。

- 耐湿性および耐水性:シリコーン粘着剤は耐湿性、耐水性に優れており、高湿度、水濡れ、浸漬などの環境下でも高い信頼性を誇ります。 この特性により、長期にわたる接着が保証され、腐食や電気的故障などの湿気関連の問題から保護されます。

- 耐薬品性:シリコーン接着剤は、溶剤、酸、塩基、燃料などのさまざまな化学薬品に対して優れた耐性を示します。 この特性により、日常的にさまざまな化学物質にさらされる自動車、航空宇宙、および化学処理用途に適しています。

- 耐紫外線性および耐候性:シリコーン接着剤は、紫外線 (UV) 放射および耐候性 (太陽光、オゾン、酸化に対する耐性を含む) に対して優れた耐性を示します。 これらの接着剤は、日光や悪天候に長時間さらされた場合でも、他の接着剤のような劣化を起こすことなく、屋外で使用できます。

- 柔軟性と弾力性:シリコーン接着剤は優れた柔軟性と弾性を備えており、貼り合わせた基板の熱膨張や収縮に対応できます。 この柔軟性は機械的応力や振動を吸収するのに役立ち、全体的な耐久性と耐故障性が向上します。

- 電気絶縁:多くのシリコーン接着剤は優れた電気絶縁特性を備えているため、重要な電気絶縁用途に適しています。 電気的短絡を防止し、コンポーネント間の適切な絶縁を維持し、デバイスの安全性と信頼性を確保します。

- 経年劣化と耐久性:シリコーン接着剤は優れた長期老化特性と耐久性を示し、長期間にわたって性能と接着強度を維持します。 この特性は、さまざまな用途における接着アセンブリの寿命と信頼性に貢献します。

- さまざまな基材との互換性:シリコーン接着剤は、金属、プラスチック、ガラス、セラミックなどの幅広い基材との適合性を示します。 この多用途性により、エレクトロニクス、自動車、医療機器、建設などのさまざまな業界での使用が可能になります。

低アウトガス接着剤: 宇宙用途に不可欠

低アウトガス接着剤は、汚染の防止と真空環境の維持が最も重要な宇宙用途において重要な役割を果たします。 これらの特殊な接着剤は、敏感な機器や光学機器に悪影響を与える可能性のある揮発性有機化合物 (VOC) やその他のガス放出副産物の放出を最小限に抑える独自の特性を備えています。 以下に、宇宙用途における低ガス放出接着剤の重要性を強調する重要なポイントを示します。

- 真空対応性:メーカーは、揮発性成分を最小限に抑えた低ガス放出接着剤を配合し、宇宙で一般的な真空条件との適合性を確保しています。 不十分なレベルのガスや蒸気が放出され、周囲の表面を汚染したり、繊細な器具に干渉したりする可能性があります。

- コンタミ防止:設計者は、敏感なコンポーネント、光学部品、または宇宙船の表面を汚染する可能性のある粒子状物質や破片の生成を最小限に抑えるために、これらの接着剤を作成します。 低ガス放出特性により、清浄度を維持し、性能を低下させたり機能を妨げたりする可能性のある汚染物質の蓄積を防ぎます。

- 光学およびセンサーのアプリケーション:低アウトガス接着剤は、宇宙ミッションにおける光学システムやセンサーにとって非常に重要です。 光学系が透明で遮るもののない状態を維持し、副産物のガス放出による曇り、曇り、または視覚性能の低下を防ぎます。

- 密着性と信頼性:これらの接着剤は低ガス放出特性を優先しながら、金属、複合材料、セラミック、プラスチックなどの宇宙用途で遭遇するさまざまな基材への信頼性の高い接着も提供します。 これらは強力で耐久性のある結合を提供し、要求の厳しい宇宙環境でもアセンブリの完全性と寿命を保証します。

- 熱安定性:低アウトガス接着剤は優れた熱安定性を示すことが多く、宇宙での極端な温度変化に耐えることができます。 広い温度範囲にわたってその特性と接着強度を維持し、過酷な宇宙環境でも信頼性の高い性能を保証します。

- 耐放射線性:宇宙ミッションでは、接着剤が電離放射線、太陽放射線、宇宙線などのさまざまな形の放射線にさらされます。 配合者は、耐放射線特性を備えた低アウトガス接着剤を設計し、低アウトガス特性や全体的な性能を損なうことなく放射線曝露に耐えられることを保証します。

- 材料の互換性:低アウトガス接着剤は、宇宙船構造、衛星コンポーネント、科学機器などの宇宙用途で一般的に使用されるさまざまな材料と互換性があります。 その配合は、さまざまな材料と接触したときの相互作用と劣化を最小限に抑えることを目的としており、その結果、長期にわたり低ガス放出特性を維持します。

- 厳格な基準とテスト:宇宙用途で使用される接着剤は、低ガス放出特性を保証するために厳格なテストを受け、厳格な基準に準拠する必要があります。 NASA によって設定された規格など、これらの規格は、接着剤がガス放出レベル、清浄度、および性能に関する宇宙ミッションの厳しい要件を満たしていることを保証します。

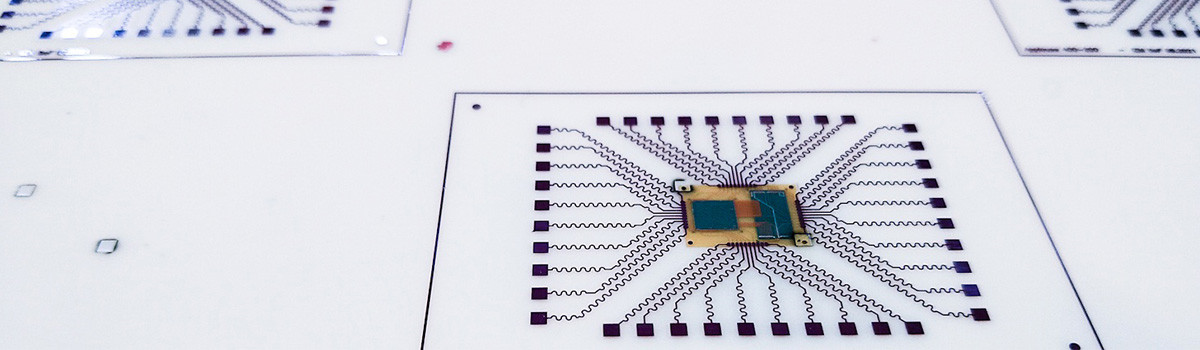

フリップチップ接着剤: 小型化を可能にする

フリップチップ接着剤は、さまざまな産業、特にエレクトロニクスの小型化を可能にするために重要です。 これらの特殊な接着剤は、高密度相互接続によるマイクロ電子デバイスの組み立てと相互接続を容易にする独自の特性を備えています。 小型化を可能にするフリップチップ接着剤の重要性を強調する重要なポイントは次のとおりです。

- サイズ縮小:フリップチップ接着剤を使用すると、マイクロチップやダイを基板に直接ボンディングできるため、ワイヤボンディングやスルーホール相互接続の必要がなくなります。 この直接接続により、電子パッケージおよびデバイスのサイズが大幅に縮小され、より小型でコンパクトな設計への傾向がサポートされます。

- 高密度相互接続:フリップチップ接着剤を使用すると、高密度の相互接続の作成が容易になり、単一の基板上に多数のマイクロチップやダイを統合できます。 この密度の増加は電子部品の小型化に貢献し、デバイスの全体的な機能が向上します。

- 電気的性能の向上:フリップチップ接着剤は、従来の接着方法よりも短く直接的な電気経路を提供し、相互接続の抵抗、インダクタンス、およびキャパシタンスを低減します。 この電気的性能の向上により、信号伝送の高速化、消費電力の低減、デバイスの信頼性の向上が可能になります。

- 強化された熱管理:フリップチップ接着剤を使用すると、マイクロチップをヒートシンクやその他の熱管理ソリューションに直接取り付けることができ、熱放散が向上します。 この直接的な熱経路により、デバイスの熱を効率的に放散する能力が強化され、コンパクトで熱効率の高い電子システム設計が可能になります。

- 機械的安定性:フリップチップ接着剤は優れた機械的強度と信頼性を提供し、マイクロチップと基板間の安全かつ堅牢な接続を保証します。 この安定性は、接着剤が接着の完全性を維持する必要がある機械的応力、振動、または熱サイクルの用途において非常に重要です。

- プロセスの互換性:フリップチップ接着剤は、リフローはんだ付け、熱圧着、アンダーフィルなどのさまざまな製造プロセスに適合します。 この互換性により、既存の生産ラインへの統合が容易になり、効率的かつコスト効率の高いフリップ チップ パッケージの組み立てが可能になります。

- 幅広い基材互換性:フリップチップ接着剤は、シリコン、ガラス、セラミック、有機材料などのさまざまな基板との互換性を提供します。 この多用途性により、家庭用電化製品、自動車、医療機器、通信業界にわたる多様なアプリケーションでの使用が可能になります。

- 信頼性のテストと規格:フリップチップ接着剤は、さまざまな環境条件下での性能と寿命を保証するために、厳しい信頼性テストを受けています。 IPC (電子産業接続協会) によって設定された規格やガイドラインなどにより、フリップチップ接着剤の使用が管理され、その信頼性が保証されています。

これらの特性により、フリップチップ接着剤は、さまざまな産業においてマイクロ電子デバイスの小型化と性能向上を可能にするために不可欠なソリューションとなっています。

ダイ・トゥ・アタッチ接着剤: 半導体を基板に接着

ダイツーアタッチ接着剤は、半導体またはマイクロチップを基板に接着し、信頼性の高い電気的および機械的接続を確保するために不可欠です。 これらの特殊な接着剤は、ダイと基板間の正確な配置、強力な接着、効率的な熱伝達を可能にする独自の特性を備えています。 ダイアタッチ接着剤の重要性を強調する重要なポイントは次のとおりです。

- 正確な配置:ダイアタッチ接着剤を使用すると、基板上での半導体ダイの正確な位置決めと位置合わせが可能になります。 この特定の配置により、アセンブリ内の適切な電気接続と最適なマイクロチップのパフォーマンスが保証されます。

- 筋肉の結合強度:ダイツーアタッチ接着剤は優れた接着強度を提供し、ダイと基板間の確実かつ信頼性の高い取り付けを保証します。 この強力な接着は、機械的ストレス、温度サイクル、環境要因に耐え、半導体パッケージの耐久性と寿命を高めます。

- 効率的な熱伝達:ダイツーアタッチ接着剤は、ダイから基板またはヒートシンクへの熱伝達を促進するために、高い熱伝導率で配合されています。 この特性は、マイクロチップによって生成された熱を放散するのに役立ち、過熱を防ぎ、最適な動作条件を維持します。

- さまざまな基材との互換性:ダイツーアタッチ接着剤は、セラミック、金属、有機材料など、半導体パッケージングで一般的に使用されるさまざまな基板との適合性を示します。 この多用途性により、エレクトロニクス、自動車、電気通信、医療機器などの業界にわたるさまざまな用途での使用が可能になります。

- 電気絶縁:多くのダイアタッチ接着剤は優れた電気絶縁特性を備えており、半導体ダイと基板間の適切な電気絶縁を確保します。 この絶縁により電気的短絡が防止され、パッケージ内のマイクロチップの信頼性の高い動作が促進されます。

- プロセスの互換性:メーカーは、スクリーン印刷、ディスペンス、フィルムラミネートなどのさまざまな製造プロセスに適合するように、ダイツーアタッチ接着剤を設計します。 この互換性により、既存の生産ラインへの統合が容易になり、効率的かつコスト効率の高い半導体パッケージの組み立てが可能になります。

- ボンドラインの太さの制御:ダイツーアタッチ接着剤を使用すると、ダイと基板の間の接着ラインの厚さを正確に制御できます。 この制御により、接合プロセスの均一性と一貫性が確保され、信頼性の高い電気的および機械的接続が実現します。

- 業界標準への準拠:ダイに取り付ける接着剤は業界標準と仕様に準拠しており、信頼性と性能が保証されています。 IPC (電子産業接続協会) によって設定された規格など、これらの規格は、ダイ取り付けプロセスのガイドラインと品質保証を提供します。

アンダーフィル接着剤: 熱応力からの保護

アンダーフィル接着剤は、電子部品、特にフリップチップ パッケージを熱ストレスや機械的故障から保護します。 これらの特殊な接着剤は、チップと基板間のはんだ接合を強化し、信頼性を向上させる独自の特性を備えています。 以下に、熱ストレスから保護するためのアンダーフィル接着剤の重要性を強調する重要なポイントを示します。

- ストレスの軽減:設計者は、フリップチップ パッケージへの熱応力の影響を軽減するアンダーフィル接着剤を作成します。 これらはチップと基板の間の空隙を埋め、材料間の熱膨張係数 (CTE) の違いによって引き起こされる機械的ストレスを軽減します。 この応力の緩和により、電気的故障につながる可能性のある亀裂や層間剥離の形成が防止されます。

- 信頼性の向上:アンダーフィル接着剤は、はんだ接合を強化することにより、フリップチップ パッケージの全体的な信頼性を高めます。 この接着剤はチップと基板の間に強固な接着を形成し、機械的および熱サイクル、振動、および耐衝撃性を向上させます。

- 改善された熱管理:アンダーフィル接着剤は熱伝導率が高いため、チップから基板またはヒートシンクに熱を効率的に伝達できます。 この特性は、チップによって生成された熱を放散するのに役立ち、過熱のリスクを軽減し、最適な動作温度を維持します。

- 湿気や汚染物質からの保護:アンダーフィル接着剤は、はんだ接合部を密閉し、湿気、汚染物質、または腐食剤の侵入を防ぐ保護バリアを提供します。 この保護により、特に過酷な環境や高湿度条件におけるフリップ チップ パッケージの信頼性と寿命が向上します。

- はんだ疲労を軽減します:アンダーフィル接着剤は、熱膨張と収縮によって引き起こされるはんだ接合部への負担を軽減します。 機械的応力を吸収および分散することにより、はんだ疲労を最小限に抑え、パッケージの動作寿命を延ばします。

- プロセスの互換性:アンダーフィル接着剤は、キャピラリ アンダーフィル、ノーフロー アンダーフィル、モールド アンダーフィルなどのさまざまなアセンブリ プロセスと互換性があります。 この互換性により、既存の生産ラインへの統合が可能になり、効率的かつコスト効率の高いフリップ チップ パッケージの製造が可能になります。

- 業界標準への準拠:アンダーフィル接着剤は業界標準と仕様に準拠しており、その信頼性と性能が保証されています。 IPC (電子産業接続協会) によって設定された規格など、これらの規格は、アンダーフィル プロセスのガイドラインと品質保証を提供します。

- 材料の互換性:アンダーフィル接着剤は、シリコン、セラミック、さまざまなポリマーなど、フリップチップパッケージングに使用されるさまざまな基板や封止材との互換性を示します。 この多用途性により、さまざまな電子アプリケーションでの使用が可能になります。

ワイヤボンディング接着剤: 信頼性の高い電気接続を確保

ワイヤボンディング接着剤は、半導体デバイスとそのパッケージまたは基板間の信頼性の高い電気接続を確保することにより、エレクトロニクス産業において重要な役割を果たしています。 これらの特殊な接着剤は、細いワイヤをパッドまたはリードに接着しやすくする独自の特性を備えており、安全な電気的相互接続を提供します。 信頼性の高い電気接続を確保する上でのワイヤボンディング接着剤の重要性を強調する重要なポイントを以下に示します。

- ワイヤーアタッチメント:ワイヤボンディング接着剤は、通常は金、アルミニウム、または銅で作られた細いワイヤを、半導体デバイス上の指定されたボンディングパッドまたはリードまで延長します。 このアタッチメントにより、電子アセンブリ内の適切な導電性と信号伝送が保証されます。

- 接着強度:ワイヤボンディング接着剤はワイヤとボンディングパッドの間に強力な接着力を提供し、信頼性と耐久性のある電気接続を形成します。 この接合強度は機械的ストレス、温度変化、振動に耐え、ワイヤ ボンドの完全性と寿命を保証します。

- 電気伝導性:配合者は、優れた導電性を備え、ワイヤボンド接続の抵抗を最小限に抑えるワイヤボンディング接着剤を作成します。 この導電性により、効率的な信号転送と半導体デバイスの信頼できる電気的性能が保証されます。

- 熱安定性:ワイヤボンディング接着剤は高い熱安定性を示し、カプセル化やリフローはんだ付けなどの後続の組み立てプロセス中に遭遇する温度変化に耐えることができます。 この安定性により、ワイヤボンド接続の寿命が長くなり、熱障害が防止されます。

- さまざまな基材との互換性:ワイヤボンディング接着剤は、セラミック、金属、有機材料など、半導体パッケージに使用されるさまざまな基板材料と互換性があります。 この互換性により、エレクトロニクス、自動車、電気通信、医療機器などの業界にわたる多様なアプリケーションでの使用が可能になります。

- 結合線の制御:ワイヤボンディング接着剤を使用すると、ワイヤとボンディングパッド間のボンドラインの厚さを正確に制御できます。 この制御により、ワイヤボンディングプロセスの均一性と一貫性が保証され、信頼性の高い電気接続と一貫したパフォーマンスに貢献します。

- プロセスの互換性:設計者は、ワイヤ ボンディング用接着剤がボール アンド ウェッジ ボンディングを含むさまざまなワイヤ ボンディング技術と互換性があることを確認します。 この互換性により、既存の生産ラインへの統合が容易になり、効率的でコスト効率の高いワイヤ ボンディング プロセスが提供されます。

- 業界標準への準拠:ワイヤボンディング接着剤は業界標準と仕様に準拠しており、その信頼性と性能が保証されています。 IPC (電子産業接続協会) によって設定された規格など、これらの規格は、ワイヤ ボンディング プロセスのガイドラインと品質保証を提供します。

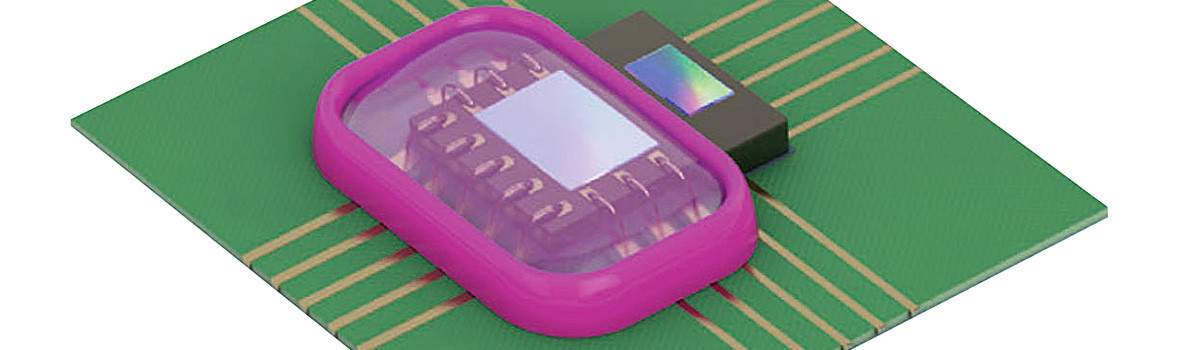

封止材: 敏感なコンポーネントの保護

封止材は、さまざまな業界、特にエレクトロニクスの繊細なコンポーネントを保護する上で重要な役割を果たしています。 これらの特殊な材料は、繊細なコンポーネントの周囲に保護バリアを提供し、外部要因から保護し、長期的な信頼性を確保します。 以下に、繊細なコンポーネントを保護する上での封止材の重要性を強調する重要なポイントを示します。

- 環境を守ること:封止材は、敏感なコンポーネントの周囲に保護エンクロージャを作成し、湿気、塵、汚れ、その他の環境汚染物質からコンポーネントを保護します。 この保護は、過酷なまたは困難な動作条件において非常に重要であり、腐食、電気的短絡、または性能低下を防ぎます。

- 機械的保護:封止材は壊れやすいコンポーネントに機械的なサポートと補強を提供し、物理的ストレス、振動、衝撃に対する耐性を高めます。 この保護により、機械的故障のリスクが軽減され、部品の動作寿命が延びます。

- 熱管理:高い熱伝導率を備えた封止材は、敏感なコンポーネントから発生する熱を放散するのに役立ち、最適な動作温度を確保し、過熱を防ぎます。 この熱管理機能により、コンポーネントの全体的なパフォーマンスと信頼性が向上します。

- 電気絶縁:封止材は優れた電気絶縁特性を備え、電気絶縁を提供し、コンポーネント間の電気的短絡や干渉を防ぎます。 この絶縁により、敏感な電子回路の適切な機能と完全性が保証されます。

- 耐薬品性:配合者は、耐薬品性を示す封止材を配合し、敏感なコンポーネントを腐食性物質や攻撃的な化学物質への曝露から保護できます。 この耐性により、特に要求の厳しい化学環境を伴う産業において、機能の寿命と信頼性が向上します。

- 耐振動性と耐衝撃性:耐振動性と耐衝撃性を備えた封止材は、敏感なコンポーネントを機械的振動や突然の衝撃から保護します。 この抵抗により、外力による断線、損傷、性能低下のリスクが最小限に抑えられます。

- プロセスの互換性:設計者は、封止材がポッティング、封止、成形などのさまざまな製造プロセスに適合することを確認します。 この互換性により、既存の生産ラインへの統合が容易になり、敏感なコンポーネントを効率的かつコスト効率よくカプセル化できます。

- 業界標準への準拠:封止材は業界標準と仕様に準拠しており、その信頼性と性能が保証されています。 IPC (電子産業接続協会) によって設定された規格など、これらの規格は、カプセル化プロセスのガイドラインと品質保証を提供します。

- 材料の互換性:封止材は、シリコン、セラミック、金属、ポリマーなど、さまざまな基板材料や部品タイプとの互換性を示します。 この多用途性により、エレクトロニクス、自動車、航空宇宙、医療機器など、業界全体のさまざまな用途での使用が可能になります。

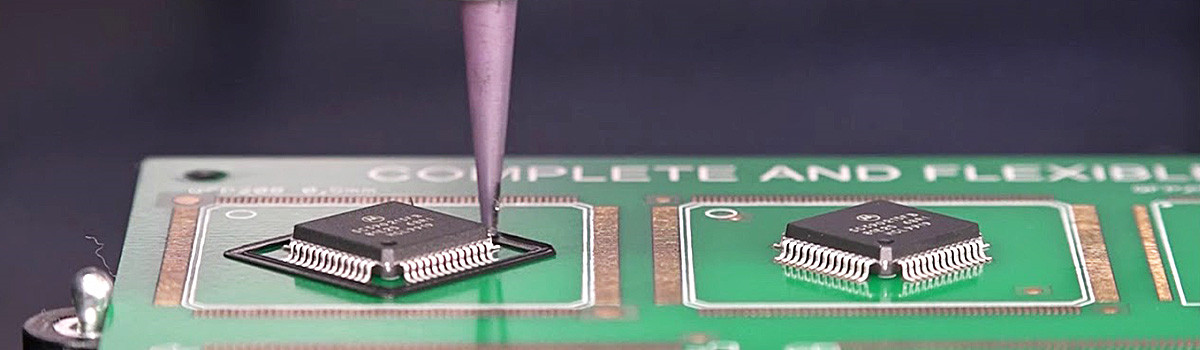

接着剤塗布技術: 精度と効率

接着剤ディスペンス技術はさまざまな業界で重要な役割を果たしており、接着および組み立てプロセスでの接着剤の正確かつ効率的な塗布を保証します。 これらの技術では、特殊な装置と方法を利用して接着剤の塗布を制御し、接着剤の使用の精度、一貫性、および最適化を実現します。 以下に、精度と効率を達成する上での接着剤塗布技術の重要性を強調する重要なポイントを示します。

- 接着剤の流れを制御:接着剤塗布技術により、接着剤の流れを正確に制御でき、接着剤の正確な配置と分布が保証されます。 この制御により、一貫した均一な被覆が可能になり、無駄を最小限に抑え、接着剤の使用を最適化できます。

- 塗布精度:これらの技術により、接着剤の塗布精度が高くなり、用途に応じて細い線、点、または特定のパターンを実現できます。 この精度により、適切な接着、コンポーネントの位置合わせ、および全体的な製品品質が保証されます。

- 速度と効率:設計者は、接着剤を迅速かつ効率的に供給するための接着剤塗布技術を開発し、生産時間を短縮し、生産性を向上させます。 高速ディスペンス システムにより接着剤を迅速に塗布できるため、厳しい生産要件に対応できます。

- 再現性と一貫性のある結果:プログラム可能なパラメータと自動化システムを利用することにより、接着剤塗布技術は、複数の生産実行にわたって再現可能で一貫した結果を提供します。 この一貫性により、さまざまな用途における接着の信頼性と品質が保証されます。

- 調剤の多用途性:これらの技術は、液体接着剤、ペースト、ゲル、シーラントなど、さまざまな接着剤の種類、粘度、材料に対応できます。 この多用途性により、特定の接着要件に合わせてさまざまな接着剤配合を使用することができます。

- カスタマイズ可能な塗布パターン:接着剤塗布技術により、アプリケーション固有の要件に合わせてカスタマイズされた塗布パターンを作成できる柔軟性が得られます。 このカスタマイズにより、特定の設計仕様に合わせて最適な接着剤の配置、適用範囲、接着強度が保証されます。

- プロセスの統合:メーカーは、接着剤塗布技術を自動組立ラインやロボット システムなどの既存の製造プロセスに統合できます。 この統合により、接着剤の塗布と他の生産ステップの間のシームレスな調整が可能になり、全体的なワークフローと効率が向上します。

- 人的エラーを削減します:これらの技術は、接着剤の塗布プロセスを自動化することにより、人的エラーとばらつきを最小限に抑え、一貫した信頼性の高い接着剤の塗布を実現します。 この人的エラーの減少により、製品の品質が向上し、接着剤関連の欠陥のリスクが軽減されます。

- 業界標準への準拠:接着剤塗布技術は業界標準とガイドラインに準拠しており、特定の品質と性能要件を確実に遵守します。 これらの規格は、信頼性の高い接着剤塗布プロセスとその結果として生じる接着の完全性を保証します。

信頼性試験: 接着性能の評価

信頼性試験は、接着剤の性能を評価する上で重要なステップです。 接着剤は、自動車、航空宇宙からエレクトロニクス、建設に至るまで、さまざまな業界で不可欠です。 シーラントの信頼性は、接着された材料やコンポーネントがさまざまな動作条件下でも完全性を維持できるようにするために非常に重要です。 この記事では、信頼性テストの重要性と考慮すべき重要な側面について説明します。

信頼性試験では、接着剤の性能と耐久性を評価するための厳格な試験が行われます。 目標は、実際の状況をシミュレートし、接着剤が時間の経過とともにどの程度保持されるかを判断することです。 このタイプのテストは、債券の長期的な挙動に関する貴重な洞察を提供し、潜在的な弱点や故障モードを特定するのに役立ちます。

信頼性テストの重要な側面の XNUMX つは、接着剤の強度と接着の完全性を評価することです。 これは、引張強度、せん断強度、および剥離強度のテストを通じて行うことができます。 引張強度試験では、接合部が破壊する前に耐えることができる最大荷重を測定し、せん断強度試験では、滑り力に対する耐性を評価します。 剥離強度テストでは、接着面間の剥離に耐える接着剤の能力を評価します。 これらのテストは、接着剤が意図した用途で予想される応力や力に耐えられるかどうかを判断するのに役立ちます。

信頼性テストにおけるもう XNUMX つの重要な要素は、環境条件に対する接着剤の耐性です。 接着剤は、温度変動、湿度、紫外線、化学物質、または機械的振動にさらされる可能性があります。 加速老化試験を実行して、これらの条件下で長期間にわたる接着剤の性能を評価できます。 これらのテストは、接着剤の長期安定性を予測し、潜在的な劣化や性能の損失を特定するのに役立ちます。

さらに、信頼性試験では、接着性能に対するさまざまな基板材料の影響も考慮する必要があります。 接着剤は、金属、プラスチック、複合材料、ガラスなどのさまざまな表面に接着する必要がある場合があります。 適合性テストを実施して、さまざまな基材に対する接着剤の有効性を評価し、接着力や特定の材料との適合性に関連する潜在的な問題を評価することができます。

これらのテストに加えて、動的荷重と繰り返し疲労に対する接着剤の耐性を評価することが不可欠です。 接着剤は、特に自動車や航空宇宙などの用途において、その寿命にわたって繰り返し負荷や振動を受ける可能性があります。 疲労試験は、接着強度や完全性を損なうことなく、接着剤がこれらの繰り返し応力にどれだけ耐えられるかを評価するのに役立ちます。

信頼性テストには、製造およびアプリケーションのプロセスに関する考慮事項も含める必要があります。 硬化時間、温度、および表面処理技術は、接着剤の性能に大きな影響を与える可能性があります。 したがって、接着剤が意図した用途の要件を満たしていることを確認するために、テスト中にこれらの条件をシミュレーションすることが重要です。

マイクロエレクトロニクス接着剤における環境への配慮

環境への配慮は、マイクロエレクトロニクス用途の接着剤を開発および使用する際に重要な役割を果たします。 集積回路、センサー、電子部品などのさまざまなデバイスを含むマイクロエレクトロニクスには、信頼性の高い接着を提供し、特定の環境要件を満たす接着剤が必要です。 この記事では、マイクロエレクトロニクス接着剤に関連する重要な環境考慮事項について説明します。

環境に対する主な考慮事項の XNUMX つは、接着剤の熱安定性です。 マイクロエレクトロニクスは、多くの場合、温度変動や高い動作温度を経験する、要求の厳しい熱環境で動作します。 これらの用途で使用される接着剤は、接着特性を劣化させたり失ったりすることなく、これらの条件に耐える必要があります。 熱サイクル試験と高温老化試験は、極端な温度下での接着剤の安定性と信頼性を評価するために一般的に実行されます。

もう XNUMX つの重要な考慮事項は、湿気や湿気に対する接着剤の耐性です。 マイクロ電子デバイスは、湿気の多い環境に頻繁にさらされたり、その寿命の間に水に遭遇したりする可能性があります。 湿気は腐食、層間剥離、または電気的ショートを引き起こし、故障につながる可能性があります。 そのため、耐湿性に優れた接着剤が必須となります。 吸湿試験と湿度老化試験を実施して、湿気の侵入に抵抗し、長期間にわたってその性能を維持する接着剤の能力を評価できます。

耐薬品性もマイクロエレクトロニクス用途では重要です。 接着剤は、組み立て、操作、または洗浄中にさまざまな化学物質と接触する可能性があります。 接着剤が安定した状態を保ち、デバイスの性能を損なう可能性のある劣化や化学薬品との反応が起こらないことを確認することが重要です。 化学適合性テストは、特定の化学物質に対する接着剤の耐性を評価し、意図された用途への適合性を確認するために実行されます。

さらに、紫外線や他の形態の放射線などの環境要因の影響も考慮する必要があります。 屋外または宇宙用途で使用される接着剤は紫外線にさらされる可能性があり、時間の経過とともに接着剤が劣化する可能性があります。 耐放射線性試験は、接着剤の性能や完全性を損なうことなく、そのような環境条件に耐える能力を評価するために実施できます。

さらに、環境への配慮はマイクロエレクトロニクス接着剤の製造と廃棄にも及びます。 メーカーは、エネルギー消費、廃棄物の発生、有害物質などの要素を含め、接着剤の製造プロセスが環境に与える影響を評価する必要があります。 環境への影響を最小限に抑え、関連する規制に準拠して製造された接着剤は、持続可能な製造慣行に貢献します。

同様に、デバイスのライフサイクル終了時のマイクロエレクトロニクス接着剤の廃棄も考慮する必要があります。 環境に優しく、環境に害を及ぼすことなく簡単に除去またはリサイクルできる接着剤が望ましい。 毒性が低く、環境への影響が軽減された接着剤の開発は、循環経済の原則と責任ある廃棄物管理をサポートします。

マイクロエレクトロニクス接着剤のトレンドとイノベーション

マイクロエレクトロニクス接着剤は、電子部品の組み立てとパッケージ化において重要な役割を果たし、信頼性の高い接続を可能にし、敏感なデバイスを環境要因から保護します。 技術の進歩に伴い、マイクロエレクトロニクス接着剤にはいくつかの注目すべき傾向と革新が見られます。 この記事では、450 語という簡潔な制限内で、こうした開発の一部を取り上げます。

マイクロエレクトロニクス接着剤における重要な傾向の XNUMX つは、電子デバイスの小型化をサポートするためのより高性能な材料の需要です。 電子部品の小型化、複雑化に伴い、接着材料には優れた接着強度、熱伝導性、電気絶縁性が求められます。 メーカーは、熱伝導率を高め、電子部品からの効率的な放熱を確保するために、グラフェンやカーボン ナノチューブなどのナノスケールのフィラーを使用した接着剤を開発しています。 これらの高度な接着剤により、デバイスのパフォーマンス、信頼性、寿命が向上します。

もう XNUMX つの重要な傾向は、環境に優しく持続可能な接着剤への注目が高まっていることです。 環境問題への意識が高まるにつれ、揮発性有機化合物(VOC)の排出量が削減され、環境への影響が少ない接着剤への移行が進んでいます。 メーカーは、バイオベースのポリマーや水ベースの配合物など、再生可能資源に基づいた接着剤の開発に投資しています。 これらの環境に優しい接着剤は規制要件を満たしており、作業者の安全性が向上し、製造プロセス中の廃棄物の発生が削減されます。

マイクロエレクトロニクス接着剤の革新には、新しい接着技術や組み立てプロセスも含まれます。 注目すべき進歩の XNUMX つは、特定の用途ではんだ付けの必要性を排除した導電性接着剤の開発です。 導電性接着剤はナノスケールの銀粒子をベースとすることが多く、特に柔軟な基板や温度に敏感な基板に信頼性の高い電気接続を提供します。 このイノベーションにより、処理温度の低下、熱応力の軽減、薄型軽量の電子デバイスとの互換性などの利点が得られます。

さらに、過酷な使用条件下での信頼性を高めた接着剤の需要も高まっています。 自動車、航空宇宙、産業用途におけるエレクトロニクスの普及により、この要件がさらに高まっています。 長期にわたる性能と耐久性を確保するために、極端な温度、湿度、振動、化学薬品への曝露に対する耐性が向上したシーラントが開発されています。 これらの高度な接着剤により、エレクトロニクスが厳しい環境に耐えられるようになり、自動車用センサー、航空電子工学、産業用制御システムに適したものになります。

最後に、5G テクノロジーとモノのインターネット (IoT) の出現により、高周波信号に耐え、効率的な信号伝送を可能にする接着剤の必要性が高まりました。 信号の完全性を維持し、電磁干渉を最小限に抑えるには、誘電率と損失正接が低い接着剤が不可欠です。 メーカーは、接着力と機械的強度を維持しながら、優れた電気的特性を提供する特殊な接着剤を開発しています。

応用分野: 自動車、家庭用電化製品など

急速な技術の進歩はさまざまな産業に革命をもたらし、新たな可能性を広げ、私たちの日常生活を向上させてきました。 これらの進歩の恩恵を受ける数多くの分野の中で、自動車および家庭用電化製品が主要なアプリケーション分野として浮上しています。 このブログ投稿では、自動車、家庭用電化製品などの応用分野を探り、これらの業界におけるテクノロジーの変革的影響に焦点を当てます。

自動車

自動車産業は、技術の進歩によって目覚ましい変革を遂げてきました。 以下に、主要な応用分野をいくつか示します。

- 自律走行車:自動運転車は自動車イノベーションの最前線にあり、企業はこの技術の開発に多額の投資を行っています。 自動運転車は、交通の安全性を向上させ、輸送効率を高め、モビリティの概念を再定義する可能性を秘めています。

- 電気自動車 (EV):電気自動車の台頭により、自動車の状況が再構築され、環境問題に対処し、化石燃料への依存が減少しています。 バッテリー技術、充電インフラ、走行距離機能の進歩により、EV は消費者にとってより身近で実用的なものになりつつあります。

- コネクテッドカー:自動車分野では接続性が重要な焦点となっています。 コネクテッド カーにより、車両とインテリジェント デバイス、ネットワーク、インフラストラクチャとのシームレスな統合が可能になります。 この接続により、運転体験が向上し、安全機能が向上し、リアルタイムのデータ収集と分析が可能になります。

家電

家電業界は、テクノロジーに精通した消費者の要求を満たすために常に進化しています。 重要な応用分野をいくつか示します。

- スマートホーム技術:テクノロジーを家庭に統合することで、スマート ホーム デバイスが誕生しました。 これらのテクノロジーは、利便性、エネルギー効率を提供し、音声起動アシスタントからスマート サーモスタットやセキュリティ システムに至るまで、さまざまな家庭機能の制御を強化します。

- ウェアラブルデバイス:スマートウォッチ、フィットネス トラッカー、拡張現実 (AR) メガネなどのウェアラブル テクノロジーが人気を集めています。 これらのデバイスを使用すると、ユーザーは自分の健康状態を追跡し、通知を受け取り、情報にアクセスし、デジタル世界と革新的に対話できるようになります。

- 仮想現実 (VR) と拡張現実 (AR): VR および AR テクノロジーは、ゲームやエンターテイメントを超えて拡大しています。 教育、医療、建築、トレーニング シミュレーションなど、さまざまな分野で応用されています。 VR はユーザーを仮想環境に没入させるのに対し、AR はデジタル コンテンツを現実世界に重ね合わせてエクスペリエンスを強化し、実用的なソリューションを提供します。

ヘルスケア

医療業界はテクノロジーの進歩によって大きな影響を受けています。 以下にいくつかの応用分野を示します。

- 遠隔医療:遠隔医療は、遠隔患者ケアのための重要なソリューションとして浮上しており、どこからでも仮想診察、遠隔モニタリング、医療専門知識へのアクセスを可能にします。 これは、物理的な接触を最小限に抑えながら医療の継続を確保するため、新型コロナウイルス感染症のパンデミック中に特に重要になっています。

- デジタルヘルスソリューション:モバイル ヘルス アプリからウェアラブル ヘルス トラッカーに至るまで、デジタル ヘルス ソリューションにより、個人は健康状態を監視し、バイタル サインを追跡し、慢性疾患を管理し、パーソナライズされたヘルスケア情報にアクセスできるようになります。 これらのテクノロジーは予防ケアを強化し、患者と医師のより良いコミュニケーションを促進します。

- 精密医療:技術の進歩により、個人の遺伝的プロフィール、ライフスタイル、特定の健康特性に基づいて治療計画を調整する精密医療の開発が促進されています。 このアプローチにより、より標的を絞った治療が可能になり、患者の転帰が改善され、個別化された医療への移行が可能になります。

将来の展望と機会

世界は常に進化しており、さまざまな業界に新たな展望と機会が生まれています。 技術の進歩から市場力学の変化に至るまで、未来には成長とイノベーションの計り知れない可能性が秘められています。 さまざまなセクターにわたる主要な見通しと機会のいくつかを探ってみましょう。

技術の進歩

- 人工知能 (AI)、モノのインターネット (IoT)、5G 接続などの急速な技術進歩により、業界が再構築され、新たな機会が生まれています。

- これらのテクノロジーは自動化、データ分析、接続を推進し、企業の効率の向上、革新的な製品とサービスの開発、顧客エクスペリエンスの向上を可能にします。

持続可能性とグリーンへの取り組み

- 持続可能性と環境責任がますます重視されるようになり、環境に優しいソリューションを開発する大きなビジネスチャンスが生まれています。

- 再生可能エネルギー、廃棄物の削減、リサイクル、二酸化炭素排出量の削減を優先する企業は、競争力を獲得し、環境意識の高い消費者にアピールできます。

- デジタル変革の波は、企業が業務を合理化し、生産性を向上させ、パーソナライズされたエクスペリエンスを提供するための新たな道を開きます。

- クラウド コンピューティング、ビッグ データ分析、電子商取引などのデジタル テクノロジーに投資すると、ビジネスの成長を促進し、企業が進化する顧客の期待に適応できるようになります。

ヘルスケアとライフサイエンス

- 人口の高齢化により革新的な治療法や技術への需要が高まる中、ヘルスケアおよびライフサイエンス分野は大幅な成長を遂げると予想されます。

- 個別化医療、ゲノミクス、遠隔医療、ウェアラブル医療機器の進歩により、患者のケアと転帰を改善する素晴らしい展望がもたらされます。

再生可能エネルギー

- 気候変動への懸念とエネルギー安全保障によって再生可能エネルギー源への世界的な移行が、太陽光、風力、水力発電の分野にチャンスを生み出しています。

- 再生可能エネルギー技術、エネルギー貯蔵システム、送電網インフラへの投資は、持続可能な未来に貢献し、経済成長を生み出すことができます。

スマートシティ

- 都市化と持続可能な都市開発の必要性により、革新的な都市構想の可能性が生まれます。

- IoT、スマート グリッド、インテリジェントな交通システム、効率的なインフラストラクチャを統合すると、資源管理が改善され、生活の質が向上し、都市の経済発展が促進されます。

電子商取引とデジタル小売

- 電子商取引とデジタル小売の台頭は消費者の買い物方法を変革し続けており、企業に適応と革新の機会をもたらしています。

- オンライン プラットフォームを活用し、サプライ チェーンの機能を強化し、シームレスなオムニチャネル エクスペリエンスを提供する企業は、世界的な顧客ベースを活用して成長を促進できます。

人工知能と自動化

- AI と自動化テクノロジーは、業務効率を向上させ、予測分析を可能にし、意思決定プロセスを強化することにより、業界に革命をもたらしています。

- AI と自動化を採用する組織は、業務を合理化し、リソース割り当てを最適化し、新たなビジネス チャンスを開拓できます。

サイバーセキュリティ

- デジタル テクノロジーや相互接続されたシステムへの依存が高まるにつれ、堅牢なサイバーセキュリティ ソリューションの必要性が高まっています。

- サイバーセキュリティ サービス、脅威インテリジェンス、データ保護を専門とする企業は、機密情報の保護に対する需要の高まりを活用できます。

コラボレーションとパートナーシップ

- 業界や国境を越えた組織間の協力的な取り組みは、イノベーションと市場拡大の機会をもたらします。

- パートナーシップは専門知識、リソース、テクノロジーの共有を促進し、新しい製品やサービスの開発につながります。

マイクロエレクトロニクス接着剤の進歩におけるコラボレーションの重要性

マイクロエレクトロニクスは現代社会において重要な役割を果たしており、私たちの日常生活に不可欠となったデバイスやテクノロジーに電力を供給しています。 マイクロエレクトロニクスの継続的な進歩と革新を確実にするには、さまざまな関係者間の協力が不可欠です。 特に、マイクロエレクトロニクス接着剤の開発と改良における協力は最も重要です。 これらの接着剤は、繊細な電子部品を接着して保護するために不可欠であり、その性能はマイクロ電子デバイスの信頼性、機能性、寿命に直接影響します。 マイクロエレクトロニクス接着剤の進歩におけるコラボレーションの重要性を探ってみましょう。

技術進歩

- コラボレーションにより、接着剤メーカー、電子部品メーカー、研究機関、エンドユーザーなど、さまざまな組織から知識、専門知識、リソースをプールすることができます。

- 協力することで、関係者は洞察を共有し、アイデアを交換し、マイクロエレクトロニクスの進化するニーズと課題に対処する革新的なソリューションを共同で開発できます。 この協力的なアプローチは技術の進歩を促進し、次世代の接着剤の開発を推進します。

カスタマイズされた配合

- マイクロエレクトロニクス用途には、導電性、熱伝導性、低ガス放出、敏感なコンポーネントとの適合性などの厳しい要件を満たす特定の接着剤配合が必要です。

- 接着剤メーカーと電子部品メーカーの協力により、マイクロエレクトロニクス特有の需要に対応する、カスタマイズされた接着剤配合の開発が可能になります。 当社では、接着剤の性能、信頼性、さまざまな電子材料との適合性を最適化することで、その有効性を確保しています。

プロセスの最適化

- 効果的なコラボレーションにより、塗布、硬化、組み立て技術などの接着剤塗布プロセスを最適化できます。

- 接着剤メーカー、機器サプライヤー、エンドユーザーは協力することでプロセスの課題を特定し、効率を向上させ、生産コストを削減し、マイクロ電子デバイスの製造プロセス全体を強化するための革新的なアプローチを開発できます。

信頼性と品質

- マイクロエレクトロニクス接着剤の開発における協力により、高品質で信頼性の高い製品の生産が保証されます。

- 専門知識と試験能力を共有することで、関係者は広範な信頼性試験を実施し、材料の適合性を評価し、さまざまな環境条件下で接着剤の性能を検証できます。

- この共同作業は、潜在的な故障モードを特定し、接着性能を強化し、マイクロ電子デバイスの長期的な信頼性と機能を保証するのに役立ちます。

業界標準と規制

- マイクロエレクトロニクス接着剤に関連する業界標準と規制を開発するには、業界関係者間の協力が不可欠です。

- 組織は協力して、マイクロエレクトロニクス接着剤の選択、適用、使用における一貫性、信頼性、安全性を促進する標準ガイドライン、パフォーマンス指標、品質管理措置を確立できます。

- これらの規格と規制は、メーカー、サプライヤー、エンドユーザーがコンプライアンスを確保し、マイクロエレクトロニクス業界の厳しい要件を満たすためのフレームワークを提供します。

環境維持

- 協力することで、環境的に持続可能なマイクロエレクトロニクス接着剤の開発を推進できます。

- 研究結果、知識、ベストプラクティスを共有することで、関係者は、有害物質の使用の最小限化、リサイクル性の促進、製造プロセスでのエネルギー効率の改善など、接着剤の環境への影響の削減に取り組むことができます。

まとめ

マイクロエレクトロニクス接着剤は、進化し続ける小型電子デバイスの世界の根幹です。 強力な接着、電気絶縁、熱管理、環境保護を提供するそれらの能力は、マイクロエレクトロニクス部品の性能と信頼性を確保する上で不可欠なものとなっています。 技術が進歩するにつれ、革新的な接着剤ソリューションの開発と、メーカー、研究者、エンドユーザー間の協力が、マイクロエレクトロニクス業界の増大する需要と課題に対応する上で極めて重要になります。 マイクロエレクトロニクス接着剤の可能性を活用することで、現代世界を動かすさらに小型、効率的、信頼性の高い電子デバイスへの道を切り開くことができます。