シーリング用接着剤

Deepmaterial の高性能 100 成分および XNUMX 成分の工業用シーラントは塗布が簡単で、便利なアプリケーターで使用できます。 ハイテク アプリケーション向けにコスト効率の高いソリューションを提供します。 当社のシーリング製品は、エポキシ、シリコーン、ポリサルファイド、ポリウレタンで構成されています。 これらは XNUMX% 反応性であり、溶媒や希釈剤は含まれていません。

接着剤とシーラントの違いは何ですか?

シーラントは、浸透を許さない緻密な分子構造を持つポリマーです。 滑らかな仕上がりを形成する速乾性エポキシが含まれています。 接着剤は、細胞レベルでグリップして結合するように設計された、より複雑な構造です。

接着剤とシーラント

- シーラントは、表面間の隙間を塞ぎ、ほこり、水、汚れなどの侵入を防ぐように設計されています。 接着剤は通常、XNUMX つの表面をくっつけ、表面が分離できないようにするために作られています。

- シーラントは強度が低く、伸び率/柔軟性が高く、材料を接着するためには使用されませんが、接着剤は接着によって XNUMX つの物を貼り付けることを目的としています。

- シーラントは長期間の接着に必要な粘着力を常に備えているわけではなく、接着剤は外面に使用すると適切に乾燥しません。

- シーラントはペースト状の粘度を持っているため、基材間の隙間を埋めることができ、塗布後の収縮が低くなります。 接着剤は液体の状態で、塗布後に固体になり、材料を結合するために使用されます。

- 接着剤は、強度が低く展性がはるかに高いシーラントとは対照的に、より硬くて耐久性のある感触と外観を提供します。

接着剤による効率的なシール

シールは、設備、アセンブリ、コンポーネントの機能と寿命に決定的な影響を与えます。 それにもかかわらず、彼らに注意が払われるのは通常、彼らが失敗したときだけです。 O リングはおそらく最も広く使用されているシールであり、他のタイプの静的シールもいくつか存在しますが、液体ガスケットとシール接合を使用した接着接合技術により、信頼性の高いシールのための追加のオプションが開かれます。

接着剤による効率的なシール

シールは、設備、アセンブリ、コンポーネントの機能と寿命に決定的な影響を与えます。 それにもかかわらず、彼らに注意が払われるのは通常、彼らが失敗したときだけです。 O リングはおそらく最も広く使用されているシールであり、他のタイプの静的シールもいくつか存在しますが、液体ガスケットとシール接合を使用した接着接合技術により、信頼性の高いシールのための追加のオプションが開かれます。

工業生産では、空気、塵、水、攻撃的な化学物質の侵入を防ぐために、コンポーネント間の接合隙間をシールする必要があることがよくあります。 これは、エレクトロニクス、自動車、機械工学、プロセス工学の分野で特に重要です。 一般的なアプリケーションは、使用される業界と同じくらい多様です。 例としては、電子部品のハウジング、磁石、そしてもちろん流体システムなどがあります。

コンポーネントは、追加のシールなしで、純粋に構造的な方法である程度までシールできます。 ただし、要件が増加すると、別個のシールを使用する必要が生じる場合があります。エンジニアリングでは、この作業は通常、接合ギャップに静的シールを挿入できるようにコンポーネントの形状を設計することで解決されます。 熱的、化学的、機械的要件に応じて、工業用シールは通常、ゴム、シリコーン、熱可塑性エラストマー、またはテフロンで構成されます。

ゴムはどうですか?

ゴムはこれらの目的で最も広く使用されている材料であり、ゴムベースの製品を選択することにはいくつかの利点があります。つまり、密閉性が非常に高いということです。 ニトリルゴムの標準的な圧縮永久歪みは、100 °C/24 時間の標準条件で 20 ~ 30 % です。 さらに、これらのゴムは十分に確立されており、熱的、化学的、機械的に堅牢であり、材料コストも低く抑えられています。 しかし、特に生産プロセスへの組み込みに関して、欠点もあります。

円形のシール形状では、欠点はほとんどなく、O リングが最も経済的な解決策となります。 ハウジングに使用されるようなシーリングコードやシーリングテープの場合、効率的な生産は(すでに)より複雑です。 両端が互いに接触する接続点で追加の手作業による接着が必要となるため、さらに時間がかかる可能性のあるプロセスステップが必要になります。

より複雑なゴム形状は、打ち抜きまたは加硫によって製造できます。 これにより、単純な製造プロセスが可能になりますが、形状ごとに高価な金型を在庫しておく必要があるため、効率的となるのは大量生産の場合のみです。

熱可塑性エラストマーで隙間をシール

熱可塑性エラストマー (TPE) 製のシールが代替手段となります。 これらは射出成形によってコンポーネントに直接適用されます。 堅牢で耐摩耗性があり、PA、PC、PBT などの工業用プラスチックによく接着するため、シールが漏れにくくなります。 室温では、TPE は従来のエラストマーのように動作しますが、熱可塑性コンポーネントにより適用温度範囲が 80 ~ 100 °C に制限され、高温では圧縮永久歪みが増加します。 広く使用されている TPU の圧縮永久歪みは約 80 % (100 °C/24 時間) ですが、他のタイプの TPE では約 50 % の値も可能です。

射出成形のプロセスは加硫処理よりも簡単ですが、特に TPU の比較的穏やかな加工特性と、各形状にツールが必要であるという事実により、それでも簡単ではありません。 さらに、追加のプロセスステップでコンポーネントを再度挿入することを避けるために、複数コンポーネントの射出成形機が必要です。

最初は液体、その後はタイト

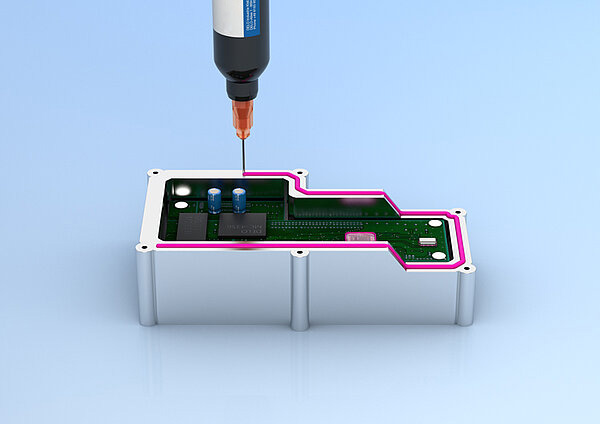

液体ガスケットを使用すると、そのような投資コストは発生しません。 これらのタイプのガスケットは、流動抵抗性があり、高粘度の接着剤ベースの製品で、希望の高さと形状に従って塗布され、塗布位置で硬化します。 アプリケーションの柔軟性により、複雑なコンポーネントの形状 (XNUMX 次元の形状であっても) に適しています。 固体ガスケットと比較した液体ガスケットのもう XNUMX つの利点は、部分的に粗い頂点に留まらないため、波形表面のシール性が向上し、より高い製造公差が可能になることです。

場合によっては複雑なゴムまたは TPU シールと比較して、切断ダイよりもプロセスのステップが少なく、機械のセットアップ時間が短縮され、不良品の発生も少なくなります。 生産プロセスは簡単に自動化でき、すべてのコンポーネントの生産に必要なシステムは XNUMX つだけです。 シーリングビード内の潜在的な塗布エラーは、光学式インライン品質管理のために蛍光によって検出されます。 大量のシールを用意しておく必要がなくなるため、保管コストが問題になりません。

これまで液状ガスケットにはシリコーンやポリウレタンをベースとした製品が多く使用されてきました。 ただし、これらの XNUMX 成分システムは硬化が遅いため、大規模なコンポーネントや小規模なシリーズに適しています。 大規模なシリーズの場合、液体ガスケットによって可能になる複雑で柔軟なプロセスでは、ゴムや TPU シールと比較して速度の欠点を補うことができないことがよくあります。

しかし、ここしばらくの間、光硬化性一液型アクリレートが市場に出回っており、特に大規模シリーズにおいてその強みが実証されています。 高エネルギーの UV 光により、接着剤は数秒以内に最終強度に達するため、サイクルタイムが短くなり、部品の直接加工が可能になります。これは、高い生産量を達成するために重要な側面です。

材料の良好な形状回復特性により、接合後の確実なシールが保証されます。最大 10 % (85 °C、24 時間) の低い圧縮永久歪みにより、圧力がなくなったときに元の形状を回復できます。 多くの表面乾燥バージョンでは、繰り返し分解できます。 さらに、アクリレートベースの現場成形ガスケットは、撥水特性により IP67 要件を満たしています。 これらは PWIS および溶剤を含まず、-40 ~ 120 °C の温度範囲に対応します。

シールと接着を一度に

シールが明らかに取り外し不可能であることが意図されている場合、シールボンディングは理想的なソリューションです。 ここでも、任意の形状を作成し、インライン品質管理に蛍光を使用することが可能です。 さらなる利点は動力伝達です。接着剤はコンポーネントをシールするだけでなく、コンポーネントを永久的に結合します。 これにより、必要なスペースが削減されます。 ネジが不要になったため、ハウジングの小型化、アセンブリの小型化、および製造工程の削減が可能になります。

大量用途には、熱的および化学的要件に応じて、光硬化性アクリレートおよびエポキシ樹脂が特に適しています。 エポキシ樹脂は温度に対して若干安定していますが、アクリレートは柔軟性が高く、硬化が速いです。 さらに、両方の製品ファミリーにデュアル硬化バージョンが存在します。 これらの接着剤タイプは、オーブン内で硬化するか、空気湿度との接触によって硬化し、影のある領域でも完全な架橋を保証します。

まとめ

シールは単なるゴムリングではありません。 他の素材と同様に、多様性は大幅に増加しています。 光硬化性液体ガスケットとシール接合ソリューションを備えた接合技術は、設計を最適化し、効率的で柔軟な生産プロセスの両方を実現するための新しいオプションをユーザーに提供します。

情報ボックス: 圧縮永久歪み

フランジシールは一定の厚さに圧縮されてフランジ表面に圧力をかけるため、永久変形はシールにとって不可欠です。 この圧力は、シール材の変形により時間の経過とともに減少します。 変形が強くなると押圧力が大きくなりシール効果が低下します。

この特性は通常、圧縮永久歪として表されます。 DIN ISO 815 または ASTM D 395 に従って圧縮永久歪みを決定するには、円筒形の試験片を 25 % (周波数値) まで圧縮し、その後、所定の温度でしばらく保管します。 一般的な値は、24 °C または 100 °C で 85 時間です。 通常、圧力解放後 30 分後に室温で厚さを再度測定し、永久変形を測定します。 圧縮永久歪みが低いほど、材料は元の厚さに戻ります。 100% の圧縮永久歪みは、試験片が形状回復をまったく示さないことを意味します。

Deepmaterial のポリウレタン シーラントは、強力で柔軟、耐久性のあるエラストマー結合を提供し、風雨に対して密閉します。 これらは、困難な産業、輸送、建設用途に優れており、皮膚が形成されたら塗装することができます。 これらのシーラントは、用途のニーズに合わせて、さまざまな硬度、オープンタイム、色をご用意しています。