電子接着剤の完全ガイド

電子接着剤

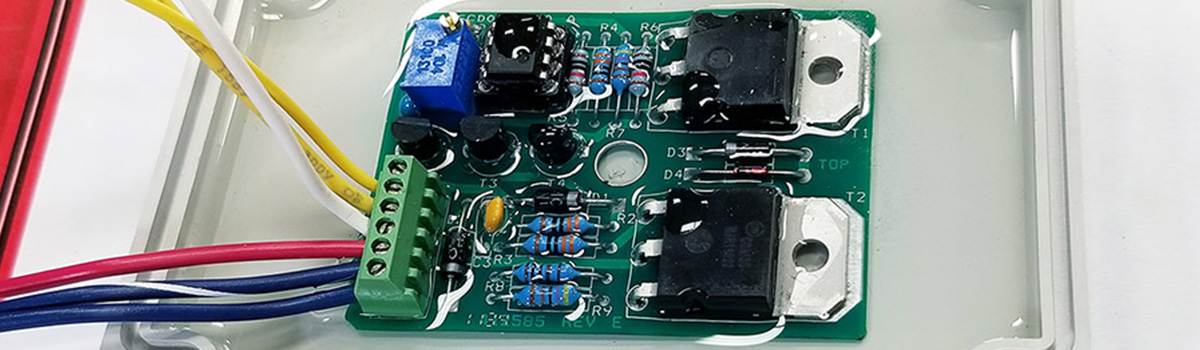

電子接着剤は、集積回路、抵抗器、コンデンサ、トランジスタなどの電子部品を回路基板、基板、その他の電子デバイスに接着する特殊な材料です。 これらの接着剤は、電子製品の信頼性、性能、寿命を保証します。

電子接着剤には、導電性および非導電性接着剤、熱伝導性および導電性接着剤、UV 硬化性接着剤など、さまざまな種類があります。 当社は、電子機器がその寿命の間に遭遇する可能性のある極端な温度、化学物質、湿気、振動、その他の環境要因に耐えるように製品を配合しています。

電子接着剤は、自動車、航空宇宙、電気通信、医療、家庭用電化製品などのさまざまな業界で広く使用されています。 これらにより、電子機器の小型化、速度、機能性、および過酷な条件への耐性が可能になります。

現代技術における電子接着剤の重要性

電子接着剤は現代の技術に不可欠な要素です。 これらは、電子機器の信頼性と寿命だけでなく、小型化、速度、機能性を確保する上で重要な役割を果たします。 電子接着剤が現代のテクノロジーにおいて非常に重要である理由のいくつかを以下に示します。

小型化: メーカーは電子機器を小型化するにつれて、その構造に使用されるコンポーネントも小型化する必要があります。 電子接着剤を使用すると、メーカーはこれらの小型コンポーネントを正確かつ安定して接着できるため、より小型で複雑なデバイスの開発が可能になります。

耐久性: 温度変化、湿度、衝撃などの過酷な環境条件により、電子機器が危険にさらされることがよくあります。 当社では、これらの条件に耐えられるように電子接着剤を配合し、コンポーネントが確実に接着された状態を維持し、デバイスが正しく機能し続けることを保証します。

機能性: また、電子接着剤を使用してコンポーネント間に導電パスを作成し、デバイスに電気が流れるようにすることもできます。 これにより、より複雑な回路の開発や電子機器の機能の向上が可能になります。

その2:シャフトスピード(回転数): 製造時に電子接着剤を使用すると、生産を合理化し、組み立て時間を短縮できます。 電子シーラントは迅速かつ正確に塗布できるため、時間を節約し、効率を向上させることができます。

信頼性: 電子機器では、軽微な故障でも重大な問題を引き起こす可能性があります。 電子接着剤はコンポーネント間の信頼性の高い確実な接着を提供し、紛失のリスクを軽減し、デバイスが正しく機能することを保証します。

電子接着剤の種類: 包括的な概要

電子接着剤にはさまざまな種類があり、それぞれに独自の特性と利点があります。 接着剤の選択はデバイスの特定の用途と要件によって異なり、メーカーは信頼性、機能性、寿命を確保するために適切なデバイス接着剤を選択する必要があります。 業界で一般的に使用されているさまざまな種類の電子接着剤を次に示します。

- 導電性接着剤:電子メーカーは、電子部品間の電気接続を確立するために導電性接着剤を使用します。 接着剤には銀や銅などの導電性粒子が含まれており、接着剤に電気を流すことができます。 メーカーは通常、これらの接着剤を使用してタッチスクリーン、センサー、その他の電子デバイスを製造します。

- 非導電性接着剤:メーカーは、電気接続を必要としないコンポーネントを電子的に接合するために非導電性接着剤を使用します。 これらは回路基板アセンブリによく使用され、機械的安定性と部材間の絶縁を提供します。

- 熱伝導性接着剤: 熱伝導性接着剤は電子部品からの熱を放散します。 これらにはセラミックやカーボンなどの熱伝導性粒子が含まれており、熱が接着剤を通って流れることができます。 メーカーはこれらの接着剤を使用して、電源、LED 照明、および大量の熱を発生するその他のデバイスを製造します。

- 導電性接着剤:導電性接着剤は導電性接着剤と似ていますが、導電性がより高くなります。 これらは、マイクロプロセッサやメモリ チップなどの高性能電子デバイスを組み立てるのによく使用されます。

- UV硬化型接着剤: UV 硬化型接着剤は紫外線を使用して硬化できます。 硬化が早く、さまざまな基材に優れた接着力を発揮します。 メーカーは一般に、医療機器、光学機器、および高速硬化時間を必要とするその他の機器の製造にこれらの接着剤を使用します。

- エポキシ接着剤: エポキシ接着剤は、強度と耐久性が高いことで知られています。 彼らは通常、スマートフォン、タブレット、ラップトップなど、強力な結合を必要とする電子デバイスを組み立てます。

導電性接着剤: 電気回路における役割

導電性接着剤は電子機器の製造に欠かせない材料です。 これらは、電子コンポーネント間の電気接続を作成する方法を提供します。これは、これらのデバイスの機能にとって重要です。 このブログ投稿では、電気回路における導電性接着剤の役割について説明します。

導電性接着剤には銀、銅、ニッケルなどの導電性粒子が配合されており、接着剤に電気を流すことができます。 これらの粒子は電子コンポーネント間に導電経路を形成し、デバイスが適切に機能することを保証します。 メーカーは通常、タッチスクリーン、センサー、その他の電子デバイスを製造するために導電性接着剤を使用します。

電気回路に導電性接着剤を使用する利点の XNUMX つは、コンポーネント間に確実な接着を提供できることです。 これらの接着剤は、電子機器の環境ストレスに耐えられる堅牢で安定した接続を実現します。 また、接着剤は回路全体に電流を均等に分配し、ホットスポットを防止し、すべてのコンポーネントが適切な電力を確実に受け取ることができるようにします。

導電性接着剤を使用してフレキシブル回路を作成することもできます。これは、ウェアラブル電子機器や医療機器などのフレキシブルデバイスに不可欠です。 導電性接着剤をフレキシブル基板に塗布して、曲げたり、ねじったり、伸ばしたりするコースを作成できます。

導電性接着剤を使用する際の課題の XNUMX つは、特に過酷な環境条件にさらされた場合に、時間の経過とともに導電性が低下する可能性があることです。 メーカーはこの問題に対処するために、耐久性と導電性を向上させた新しい配合を継続的に開発しています。

熱伝導性接着剤を理解する

熱伝導性接着剤は、多くの現代の電子機器に不可欠なコンポーネントです。 これらの接着剤は XNUMX つの表面を接着して熱を伝達し、熱管理を改善し、過熱を防ぎます。 この記事では、熱伝導性接着剤とは何か、その特性、およびその用途について説明します。

熱伝導性接着剤は、熱伝導率が高い接着剤の一種であり、XNUMX つの表面間で熱を効率的に伝達できることを意味します。 導電性接着剤の典型的な組成には、エポキシやシリコーンなどのポリマーマトリックスと、酸化アルミニウムや窒化ホウ素などの導電性粒子の組み合わせが含まれます。

熱伝導性接着剤の特性は、使用するポリマーマトリックスと導電性粒子の種類によって異なります。 基本的な特性には、熱伝導率、粘度、硬化時間が含まれます。 接着剤の最も重要な特性は熱伝導率であり、これによって表面間で熱がどのように効率的に伝達されるかが決まります。 接着剤の粘度は塗布の容易さを決定し、硬化時間は接着剤が硬化して最大熱伝導率に完全に達するまでにかかる時間を決定します。

熱伝導性接着剤は、自動車、航空宇宙、エレクトロニクス産業など、多くの用途に使用されています。 エレクトロニクス産業では、熱伝導性接着剤によってコンポーネントがヒートシンクやスプレッダーに接着され、熱管理が向上し、過熱が防止されます。 また、大量の熱を発生する LED 照明コンポーネントを基板に接着するためにも使用されます。

自動車産業では、パワー エレクトロニクス コンポーネントをヒートシンクに接着するために熱伝導性接着剤が使用されており、熱管理の向上に役立ちます。 また、高温環境で動作する必要があるエンジン コンポーネントにセンサーを接続します。

誘電性接着剤: 電気部品の絶縁を確保

誘電性接着剤は、電気部品に絶縁と保護を提供するためにエレクトロニクス産業で使用される必須の材料です。 導電性が懸念される用途や高度な絶縁が必要な用途では、これらの要件を満たすことができない従来の接着剤の代わりに熱伝導性接着剤が使用されます。 誘電性接着剤は優れた絶縁特性を持ち、高温にも耐えられるため、電子機器での使用に最適です。

誘電性接着剤を使用する利点のいくつかを次に示します。

- 絶縁:誘電性接着剤は優れた絶縁特性を備え、電流が流れるのを防ぎ、接着コンポーネントを電気的に絶縁します。

- 熱抵抗:誘電性接着剤は高温に耐え、長期間にわたってその特性を維持できるため、モーターや変圧器など、大量の熱を発生する用途に最適です。

- 耐薬品性: 誘電性接着剤は化学薬品に耐性があるため、他の接着剤が使用できない過酷な環境での使用に適しています。

- 耐久性: 誘電性接着剤は優れた接着特性を持ち、高い応力や歪みに耐えることができるため、機械的応力がかかる用途での使用に最適です。

- 簡単なアプリケーション:誘電性接着剤は迅速かつ効率的に塗布できるため、迅速な組み立てと生産が可能になります。

- 汎用性:誘電性接着剤は、電子機器、自動車部品、医療機器などのさまざまな用途に使用できます。

誘電性接着剤は、エポキシ、シリコーン、アクリルなど、さまざまな配合で入手できます。 当社は、特定の用途に適した独自の特性を備えた各配合物を設計します。

UV 硬化型接着剤: 電子アセンブリの迅速な解決策

電子機器は私たちの生活に欠かせないものになっています。 私たちはスマートフォンからラップトップ、自動車から医療機器に至るまで、ほぼすべてのものをエレクトロニクスに依存しています。 電子部品の組み立てにはさまざまなコンポーネントの接合が含まれ、接着剤が重要な役割を果たします。 UV 硬化型接着剤は、硬化時間が速く、接着強度が高いため、さまざまな接着剤の中で人気が高まっています。

UV 硬化型接着剤は、紫外線にさらされると硬化する反応性接着剤です。 硬化は数秒以内に行われるため、大量生産環境には理想的な選択肢となります。 UV 硬化型接着剤により加熱や乾燥の必要がなくなり、組み立て時間と製造コストが削減されます。

UV 硬化型接着剤は接着強度が高いため、金属、プラスチック、ガラスなどのさまざまな基材に適しています。 ポリプロピレン、ポリエチレン、ポリカーボネートなどの難接着材に対しても優れた接着力を発揮します。 UV 硬化型接着剤によって形成される接着結合は強固で耐久性があり、高温、化学物質、湿気などの過酷な環境に耐えることができます。

UV 硬化型接着剤のもう XNUMX つの利点は、特定の領域を硬化できることです。 接着剤は接着領域に正確に塗布でき、接着箇所を UV 光にさらすことで硬化プロセスを開始できます。 この機能により、正確な位置決めとコンポーネントの位置合わせが必要なアプリケーションに最適です。

UV 硬化型接着剤は環境にも優しく、溶剤を含まず、硬化中に揮発性有機化合物 (VOC) を排出しません。 狭い空間でも安全に使用でき、環境への影響も軽減されます。

適切な電子接着剤の選択: 考慮すべき重要な要素

適切な電子接着剤を選択することは、電子デバイスの寿命と信頼性を確保する上で非常に重要です。 電子接着剤はコンポーネントを接着し、湿気、ほこり、温度変動などの外部要因から保護します。 ここでは、適切な電子接着剤を選択する際に考慮すべき重要な要素について説明します。

化学的性質

互換性: 接着剤は、金属、プラスチック、ガラスなど、接着する材料と適合する必要があります。

耐薬品性: 接着剤は、洗浄剤や溶剤など、電子デバイスと接触する可能性のある化学薬品に耐える必要があります。

熱特性: 接着剤は動作温度と変動に耐える必要があります。

アプリケーションのプロパティ

粘度: 適切に塗布するには、接着剤が均一に流れて接着する表面を覆う必要があるため、接着剤の厚さを考慮する必要があります。

硬化時間: 接着剤の硬化時間は、組み立てプロセスに適合する必要があります。 硬化時間が長いと生産が遅くなる可能性があり、硬化時間が短いと適切な接着ができない可能性があります。

接着強度: 接着剤は、デバイスのコンポーネントを接着し、寿命を保証するのに十分な接着強度を備えている必要があります。

環境特性

耐湿性: 接着剤は、電子部品に損傷を与える可能性がある湿気から保護する必要があります。

耐紫外線性: 接着剤は、材料の変色や劣化を引き起こす可能性がある紫外線から保護する必要があります。

耐衝撃性 接着剤は、落下や衝撃などの物理的衝撃から保護する必要があります。

適切な電子接着剤を選択することは、電子デバイスの寿命と信頼性を確保する上で非常に重要です。 接着剤の化学特性、用途、環境特性を考慮することで、メーカーは接着剤がコンポーネントを適切に接着し、外部要因から保護することを保証できます。

基材との適合性: 密着性と安定性の確保

基材との互換性により、自動車、建設、包装などのさまざまな業界での接着と安定性が保証されます。 コーティングまたは接着剤を基材に適用できるかどうかは、XNUMX つの材料の適合性によって決まります。 この説明では、基材との適合性を確保することの重要性を強調し、それを達成するための手順の概要を説明します。

基材との適合性の重要性

付着力: コーティングまたは接着剤が所定の位置に留まるようにするには、塗布時に基材の表面に接着する必要があります。 基材との適合性は、コーティングまたは接着剤が基材と結合し、安定した状態を保つために不可欠です。

安定性: コーティングや接着剤が基材と適合しないと不安定になり、コーティングやシーラントが機能しなくなる可能性があります。 建物の構造上の破損や使用中の製品の損失など、重大な問題につながる可能性があります。

基材との互換性の確保

表面処理: コーティングまたは接着剤を塗布するために基材表面を準備するには、基材表面を洗浄し、汚染物質を除去します。 これにより、コーティングまたはシーラントが基材に正しく接着できるようになります。

テスト: コーティングや接着剤を塗布する前に適合性テストを実施し、XNUMX つの材料に適合性があることを確認する必要があります。 プルオフ テストや重ね剪断テストなどのさまざまな方法を使用して、互換性テストを実行できます。

材料選択: 基材に適したコーティングまたは接着剤を選択することが重要です。 層または接着剤と基材の化学的および物理的特性を考慮してください。

基板との互換性の欠如による影響は深刻であり、故障や高額な時間と費用の発生につながる可能性があります。 基材との適合性を確保することで、接着力と安定性を実現し、長期間の貼り付けを確実に成功させることができます。

耐環境性: 考慮すべき要素

環境耐性とは、生態系内の生物の成長、分布、存在量を制限する自然要因を指します。 これらの要因には、生物的 (生物) または非生物的 (非生物) があり、さまざまな物理的、化学的、生物学的条件が含まれます。 このブログ投稿では、環境耐性に寄与する要因と、これらの要因が生態系の健全性に及ぼす影響について説明します。

生物的要因

- 競争: 生物は食料、水、避難場所の資源をめぐって競争します。 利用可能な資源を減らすことで、人口の増加を制限できます。

- 捕食: 捕食者は個体を捕食することで人間のサイズを制限することができます。 また、種の全体的な個体数の減少につながる可能性もあります。

- 疾患: 病気は集団内に急速に広がり、時間の経過とともに個体数が減少する可能性があります。

非生物的要因

- 温度:生物には生存と繁殖に最適な温度範囲があります。 極端な温度は生物の成長と分布を制限する可能性があります。

- 水: 水は生命にとって不可欠であり、生物が生きていくためには一定量の水分が必要です。 水が不足すると、生物の成長と分布が制限される可能性があります。

- ライト: 光は植物の光合成、つまり食物の生産に必要です。 日光が不足すると、植物の発育と分布が制限される可能性があります。

耐環境性の影響

- バランスを維持する: 環境抵抗力は、特定の種が優勢になって不均衡を引き起こすのを防ぎ、生態系のバランスを維持するのに役立ちます。

- 生物多様性: 環境耐性は、さまざまな種にニッチを作り出すことで生物多様性を促進し、それによって生態系内の種の数を増加させます。

- 生態系の健全性:環境耐性は生態系の健全性を維持する上で重要な役割を果たします。 これらの要因の破壊は種の減少または絶滅につながる可能性があり、生態系全体に連鎖的な影響を与える可能性があります。

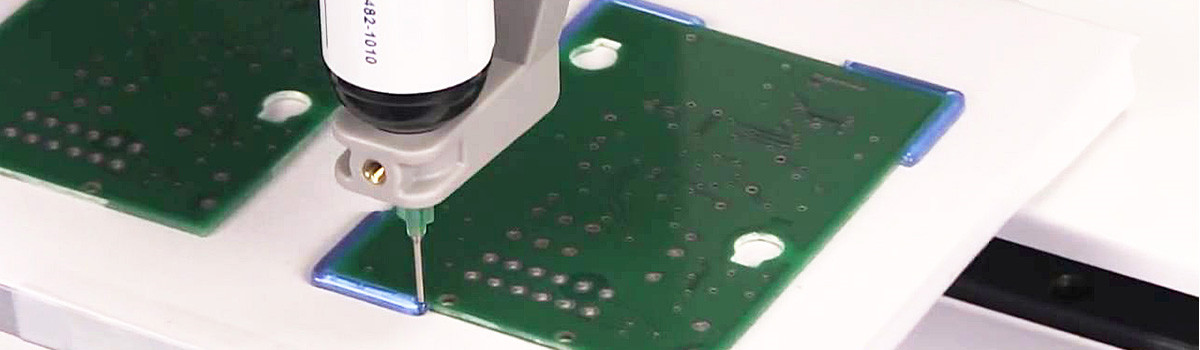

塗布方法: 適切な塗布技術の選択

製造時には、製品に適切な塗布方法を選択することが重要です。 開発の塗布プロセスは、その性能と外観に大きな影響を与える可能性があります。

そのため、オプションを慎重に評価し、ニーズに最も適した手法を選択することが重要です。

適切な塗布技術を選択する際に考慮すべきいくつかの要素を次に示します。

- 粘度: 塗布する材料の粘度は重要な考慮事項です。 水や溶剤などの低粘度の材料では、接着剤やペーストなどの高粘度の材料とは異なる塗布スタイルが必要になる場合があります。 低粘度の材料の場合は、スプレーまたは霧化技術がより効果的である可能性がありますが、高粘度の材料の場合は、精密塗布などのより制御されたアプローチが必要な場合があります。

- 材料特性: 塗布方法を選択するときは、塗布する材料の特性を考慮する必要があります。 たとえば、一部の材料は空気や温度の変化に敏感であり、これらの要因への曝露を最小限に抑える塗布方法が必要な場合があります。 同様に、一定レベルの精度または精度が必要な材料には、より特殊な塗布装置が必要になる場合があります。

- 製品デザイン: 製品の設計も、塗布技術の選択に影響を与える可能性があります。 たとえば、製品に複雑または繊細な機能がある場合は、自動化されたディスペンス プロセスよりも手動のディスペンス プロセスの方が適している可能性があります。 一方、製品に大量生産が必要な場合は、機械的またはロボットによる塗布技術が必要になる場合があります。

- 環境要因: 最後に、環境要因も調剤方法の選択に影響を与える可能性があります。 クリーンルーム環境で製品を分注する必要がある場合、たとえば、特定の清浄度基準を満たす特殊な機器が必要になる場合があります。 同様に、製品が可燃性または危険な場合は、事故や火災のリスクを最小限に抑えるディスペンス技術を選択する必要がある場合があります。

硬化プロセス: 熱と時間の影響を理解する

硬化は、さまざまな業界において製品の寿命と耐久性を保証する重要なプロセスです。 自動車から建築に至るまで、最終製品が堅牢で環境要因に耐えられるようにするには、硬化が不可欠です。 硬化プロセスには熱と時間をかけて現像する必要があり、これが機械的特性と全体的な品質に影響を与えます。

熱は硬化プロセスに影響を与える重要な要素の XNUMX つです。 熱を加える温度範囲と継続時間は、製品の強度と剛性に大きな影響を与えます。 熱により化学反応が活性化され、材料内に架橋が形成されます。 これらの架橋は、分子鎖間に結合を形成することにより、材料の強度を高めます。

硬化プロセスの期間も重要な要素です。 硬化時間が長いほど、より多くの架橋が形成され、より堅牢で硬い製品が得られます。 ただし、硬化時間が長すぎると脆くなり、柔軟性が低下する可能性があります。 製品の要件に応じて、硬化時間と強度の適切なバランスを見つけます。

適切な硬化方法は製品の種類と必要な特性によって異なります。 たとえば、自動車産業では、塗料硬化オーブンを使用して車のボディに熱を加え、塗料を確実に乾燥させて金属に接着させます。 建設業界では、コンクリートに水を加えて時間をかけて硬化させ、強度を高めます。

硬化プロセスは、製品の機械的特性だけでなく、外観にも不可欠です。 硬化中に加えられる熱と時間は、製品の質感、色、仕上がりに影響を与えます。 したがって、製品が望ましい美的要件と機能的要件を確実に満たすためには、硬化プロセスを制御することが重要です。

保管と取り扱い: 接着剤の品質を維持するためのヒント

接着剤の有効性を確保するには、適切な保管と取り扱いが重要です。 不適切な保管と取り扱いは、接着剤の品質の劣化を招き、最終的には製品の故障につながる可能性があります。 接着剤の品質を維持するためのヒントをいくつか紹介します。

- 温度管理: 接着材は温度変化に敏感であり、極端な温度にさらされると品質が損傷する可能性があります。 高温では接着材料の粘度や接着強度が失われる可能性があり、低温では脆くなり使用が困難になる可能性があります。 したがって、接着剤は、直射日光を避け、涼しく乾燥した場所に、一定の温度で保管することが重要です。

- 湿度コントロール: 湿度も接着剤の品質に影響を与える可能性があります。 湿気により接着剤が分解され、接着力が低下する可能性があります。 接着剤の品質を維持するには、接着剤の容器をしっかりと密閉し、湿度が管理された場所に保管する必要があります。

- 適切な取り扱い: 接着剤を適切に取り扱うことは、接着剤を長持ちさせるために非常に重要です。 粘着性のある容器を落としたり振ったりすると気泡が発生し、粘着力の品質に影響を与える可能性があるため、絶対に避けてください。 さらに、混合が不十分だと接着剤の品質や性能が不均一になる可能性があるため、使用前に接着剤を適切に混合することが不可欠です。

- 賞味期限: 接着剤には使用期限があり、指定された期限内に使用することが重要です。 時間が経つと、接着剤は分解し始め、接着力と粘度が失われることがあります。 接着剤の有効性を確保するには、有効期限が切れる前に接着剤を使用することが重要です。

- 互換性: メーカーは、特定の表面や用途に合わせてさまざまな接着材料を設計します。 接着材料が質感や用途の要件に適合していることを確認することが重要です。 互換性のない接着剤を使用すると、製品の故障や表面の損傷が発生する可能性があります。

電子接着剤の一般的な用途

電子接着剤は、電子コンポーネントおよびシステムを接着および封止する特殊な接着剤です。 航空宇宙産業、自動車産業、家庭用電化製品などは、これらを利用するさまざまな用途に含まれます。 電子接着剤の最も一般的な用途のいくつかを以下に示します。

- 家電:電子接着剤は、スマートフォン、ラップトップ、タブレットなどの家庭用電化製品に広く使用されています。 ディスプレイ、タッチスクリーン、バッテリーなどの電子部品を接着して密閉します。 電子接着剤は、電子部品に損傷を与える湿気やその他の環境要因からも保護します。

- 自動車産業: 自動車業界は、現代の自動車の信頼性と安全性を確保するために電子接着剤に大きく依存しています。 電子接着剤は、電子コンポーネント、構造コンポーネント、および電気接続を接着してシールします。 メーカーはまた、現代の自動車構造で普及しつつあるカーボンファイバーなどの複合材料の接着やシールにもそれらを使用しています。

- 航空宇宙産業: 航空宇宙産業では、高温変化や塩水への曝露などの極端な環境ストレスに耐えられる特殊な接着剤が必要です。 電子接着剤は、航空宇宙産業において、電子部品、構造部品、および電気接続の接着およびシールに広く使用されています。

- 医療機器: 医療機器メーカーは、ペースメーカー、除細動器、インスリン ポンプなどの製品に電子接着剤を使用しています。 これらは電子部品を接着および封止するために使用され、電子部品が正しく確実に機能することを保証します。

- LED照明:メーカーは電子接着剤を使用して、自動車照明や街路灯などの LED 照明を製造しています。 これらの接着剤は、電子コンポーネントを接着して密閉し、損傷の原因となる湿気やその他の環境要因から電子コンポーネントを保護します。

- 再生可能エネルギー: 業界では、太陽電池パネル、風力タービン、バッテリーの接着と密閉に電子接着剤を使用しています。 これらは、電子コンポーネントを湿気やその他の環境要因から保護するために使用され、機器の寿命にわたって信頼性と機能を維持することが保証されます。

自動車産業: 自動車製造における電子接着剤の役割

自動車業界は常に進化しており、自動車メーカーは常に車両の安全性、信頼性、効率を向上させる方法を模索しています。 現代の自動車の製造において重要な役割を果たす重要なコンポーネントの XNUMX つは、電子接着剤です。 電子接着剤は、電子部品、構造部品、電気接続の接着やシールなど、自動車業界でさまざまな用途に広く使用されています。

電子接着剤は、自動車製造時にいくつかの重要な用途に使用されます。

- 電子部品の接着と封止:電子接着剤は、センサー、制御システム、ディスプレイなどの電子部品を接着して充填します。 電子接着剤は、極端な条件にさらされた場合でも、これらのコンポーネントが正しく機能することを保証します。

- 構造コンポーネントの接着とシール:電子接着剤は、ボディパネルやシャーシなどの構造要素を接着して充填します。 電子接着剤を使用すると、日常の運転によるストレスにさらされた場合でも、自動車部品がしっかりと取り付けられたままになることが保証されます。

- 電気伝導性: 自動車メーカーは電子接着剤を使用して、自動車部品間の確実な導電性を保証しています。 部品間の安全な電気接続は、自動車の安全かつ効率的な動作を保証するため、ハイブリッド車や電気自動車では特に重要です。

- 耐振動性:EDesigners は、振動や衝撃を吸収し、コンポーネントの脱落や故障を防ぐ電子接着剤を作成します。 部品が高い応力を受ける高性能車両では、要素の緩みや破損を防ぐことが不可欠です。

- 環境を守ること:設計者は、コンポーネントを損傷または劣化させる湿気、ほこり、その他の要因などの環境要因からコンポーネントを保護するために、電子接着剤を作成します。 電子結合により、車両の寿命を通じて部品の信頼性と動作が保証されます。

自動車メーカーは、重要な用途に加えて、製造プロセスでも電子接着剤を使用しています。 自動車メーカーは、現代の自動車構造でますます一般的になっている、カーボンファイバーなどの複合材料を接着およびシールするために電子接着剤を使用しています。 複合材料を使用すると、車両はより軽く、より強く、より燃料効率が高くなりますが、コンポーネントが正しく接着され密閉されることを保証するための特殊な接着システムも必要になります。

航空宇宙産業: 電子接着剤が航空機の安全性をどのように確保するか

航空宇宙産業は、世界で最も複雑で要求の厳しい産業の XNUMX つです。 航空機に搭乗する乗客と乗務員の安全は最も重要であり、航空機の製造に使用される材料や部品に欠陥があれば、壊滅的な結果を招く可能性があります。 メーカー、設計者、エンジニアは、航空機の安全性を確保する上での電子接着剤の重要性をいくら強調してもしすぎることはありません。

電子接着剤は、航空宇宙産業のさまざまな用途に広く使用されています。 これらは、センサーや制御システムなどの電子コンポーネントを接着および封止し、過酷な条件下でも正しく機能するようにするために使用されます。 また、翼や胴体部分などの構造要素を接続してシールし、飛行中にしっかりと所定の位置に留まるようにします。

航空機の製造における主な懸念事項の XNUMX つは、コンポーネントの完全性に対する湿気やその他の環境要因の影響です。 設計者は、航空機の性能を損なう可能性のある極端な温度変化や高湿度などの環境ストレスに耐えられる電子接着剤を作成します。 設計者はまた、塩水などの腐食環境にさらされる飛行機の重大な問題である腐食に対する長期的な保護を提供する電子接着剤も設計しています。

電子接着剤は、航空機の製造プロセスでも重要な役割を果たします。 電子接着剤は、炭素繊維などの複合材料を接着およびシールするもので、現代の航空機構造においてますます一般的になりつつあります。 複合材料を使用すると、航空機はより軽く、より強く、より燃料効率が高くなりますが、コンポーネントが正しく接着され密閉されることを保証するための特殊な接着システムも必要になります。

航空宇宙産業では、構造および保護の目的に加えて、導電性を高めるために電子接着剤が使用されています。 これらは、電子回路やコンポーネントを接着および封止するために使用され、それらが正しく確実に機能することを保証します。 電子接着剤は、航空機の電気接続が確実に維持されることを保証し、電気的故障のリスクを最小限に抑えます。

医療産業: 医療機器における接着剤の役割

医療業界は、効果的かつ効率的な患者治療を提供するためにテクノロジーに依存しています。 医療機器は、さまざまな病状の診断、治療、監視に不可欠です。 接着剤は医療機器にとって不可欠であり、コンポーネントを接着し、機器の機能を確保する信頼性の高い安全な方法を提供します。 ここでは、医療機器における接着剤の役割について探っていきます。

医療機器において接着剤が重要な役割を果たしている例をいくつか紹介します。

- ボンディング: 接着剤は医療機器のコンポーネントを接着するために使用され、コンポーネントが所定の位置に留まり、意図したとおりに機能するようにします。 ペースメーカーやインスリンポンプなどのデバイスでは、コンポーネントの正しい配置と動作が生死に関わるため非常に重要であり、安全な配置と信頼性の高い機能を確保するには電子接着剤が不可欠です。

- シーリング: 医療機器メーカーは、機器を密閉し、漏れや汚染を防ぐために接着剤を使用しています。 たとえば、カテーテルや IV ラインでは、デバイスと患者の皮膚の間の接続をシールするためにシーラントが使用され、細菌の侵入を防ぎます。

- 耐久性:医療機器は、日常使用のストレスに耐えられる十分な耐久性を備えていなければなりません。 接着剤は、コンポーネント間に強固で長期的な接着を提供することで、医療機器の耐久性を確保する上で重要な役割を果たします。

- 生体適合性: 医療機器に使用される接着剤は生体適合性がなければなりません。これは、人体に安全に使用でき、害や刺激を引き起こさないことを意味します。 メーカーは、医療機器での使用がテストされ承認された接着剤を使用する必要があります。

- 柔軟性: 医療機器の中には体の形状に適合する必要があるものもあります。 メーカーは、デバイスの柔軟性を維持しながら、柔軟なコンポーネントを接着するために接着剤を使用します。

家庭用電化製品: 日常のデバイスの耐久性を確保する

家電製品は私たちの日常生活に欠かせないものとなっており、コミュニケーションからエンターテイメントに至るまで、あらゆるものに家電製品を依存しています。 このように頻繁に使用されるため、デバイスが日常使用による磨耗に耐えられるかどうかを確認するには、耐久性が重要な要素となります。 ここでは、メーカーが家庭用電化製品の耐久性を確保するためのいくつかの方法を検討します。

- 堅牢な設計: 家電製品の耐久性を確保する上で重要な要素の XNUMX つはデザインです。 メーカーは、日常使用のストレスに耐えられる固体の材料とコンポーネントを使用してデバイスを作成する必要があります。 また、耐水性、耐落下性、耐傷性の要素も考慮する必要があります。

- テスト:テストは、家庭用電化製品の耐久性を確保するために不可欠な部分です。 メーカーは、デバイスがさまざまな環境条件や使用シナリオに耐えられることを確認するために、デバイスの厳格なテストを実施する必要があります。 メーカーは、製品の耐久性と信頼性を確保するために、耐水性、耐落下性、耐温度性などのさまざまなテストを実行できます。

- 品質管理: 各デバイスがメーカーの耐久性基準を満たしていることを確認するには、品質管理が非常に重要です。 メーカーは、デバイスの耐久性に影響を与える可能性のある欠陥や問題を特定するために、厳格な品質管理プロセスを確立する必要があります。

- 修理と点検: 消費者はまた、家電製品を簡単に修理および保守できる必要があります。 メーカーは、分解と再組み立てが容易で、交換部品がすぐに入手できるデバイスを設計する必要があります。 これらのテストを実施することで、メーカーは消費者がデバイスの良好な動作状態を長期間維持できることを保証します。

- ユーザー教育: 最後に、メーカーは耐久性を高めるためにデバイスの使用方法を消費者に教育する必要があります。 メーカーは、機械の適切な清掃とメンテナンスに関する指示、およびデバイスの落下や水への暴露などの一般的な損傷の原因を回避するための情報を含めている場合があります。

電子接着剤の未来: 新しいトレンドとイノベーション

テクノロジーが前例のないペースで進化し続けるにつれて、電子接着剤の未来も変わりつつあります。 新しいトレンドとイノベーションが業界を形成しており、電子機器メーカーに製品の性能と耐久性を向上させる新たな可能性をもたらしています。 このブログ投稿では、電子接着剤における最も有望な開発のいくつかと、その潜在的な影響について探っていきます。

電子接着剤の分野における新たなトレンドとイノベーションの一部を以下に示します。

- 高熱伝導性接着剤:高出力電子デバイスの需要が高まるにつれ、効果的に熱を放散できる接着剤の必要性が高まっています。 高熱伝導性接着剤は、熱管理を改善し、より高いパフォーマンスを可能にすることで解決策を提供します。

- 柔軟な接着剤:フレキシブル シーラントは、フレキシブル エレクトロニクス、ウェアラブル デバイス、医療用途でますます人気が高まっています。 これらの接着剤は柔軟性、強度、耐久性を備えているため、曲げたり、ねじったり、さまざまな形状に追従する器具に最適です。

- 環境に優しい接着剤:環境問題への関心が高まるにつれ、環境に優しく持続可能な接着剤のニーズが高まっています。 この分野の革新には、天然ゴムや接着剤などの再生可能材料から作られた接着剤が含まれており、簡単にリサイクルまたは再利用できます。

- 小型化: 電子機器のサイズは縮小し続けるため、この傾向に対応できる接着剤が求められています。 高い接着強度を備えた小型シーラントの人気が高まっており、デバイスの小型化、コンパクト化が可能になっています。

- 革新的な接着剤:開発者は、自己修復機能、形状記憶機能、導電性機能を備えた革新的な接着剤を開発しています。 これらの接着剤により、電子機器メーカーはよりインテリジェントで応答性の高い製品を開発できるようになります。

電子接着技術の将来の動向と革新

電子接着技術は常に進化しており、エレクトロニクス業界の変化するニーズを満たすために新しいトレンドやイノベーションが生まれています。 電子接着技術における将来のトレンドとイノベーションの一部を以下に示します。

- 小型化:エレクトロニクスがますます小型化するにつれて、マイクロスケールで機能する接着剤の需要が高まっています。 小さくて繊細な部品を損傷することなく接着できる接着剤の重要性が高まっています。

- 導電性接着剤: 電子メーカーでは、はんだ付けの代替として導電性接着剤の使用が増えています。 利点としては、動作温度の低下、組み立てプロセスの簡素化、信頼性の向上などが挙げられます。

- 熱管理: 電子デバイスの電力密度の増加に伴い、熱放散が重要な課題となっています。 部品から熱を伝導する接着剤は、電子機器の寿命と信頼性を向上させるために不可欠です。

- 柔軟な接着剤: 電子機器がより柔軟でウェアラブルになるにつれて、柔軟な接着剤の重要性が増しています。 これらの接着剤はひび割れすることなく曲げやねじりに耐えることができるため、応力がかかっても電子部品の接着が維持されます。

- 環境に優しい接着剤:持続可能性の重要性が高まるにつれ、環境に優しい接着剤の需要が高まっています。 生分解性またはリサイクルされた材料で作られた接着剤は、より一般的になってきています。

- 革新的な接着剤:研究者たちは、温度や光などの外部刺激に反応して特性を変化させることができるインテリジェントな接着剤を開発しています。 これらの接着剤は、センサー、アクチュエーター、その他の電子デバイスに応用できる可能性があります。

電子接着剤の使用時に直面する一般的な課題とその克服方法

電子接着剤は電子デバイスの製造に不可欠なコンポーネントですが、さまざまな課題を引き起こす可能性もあります。 電子接着剤を使用するときに直面する一般的な課題とその解決方法をいくつか示します。

- 接着力が悪い:接着剤が基材に正しく接着しないと接着力が低下し、コンポーネントの故障につながる可能性があります。 解決策は、接着剤を塗布する前に、表面が清潔で汚染物質がないことを確認することです。 さらに、プライマーまたは表面処理を使用すると、接着力を向上させることができます。

- 硬化時間:接着剤は硬化するまでに時間がかかり、生産の遅延につながる可能性があります。 解決策は、速硬化性の接着剤を使用するか、温度や湿度などの硬化条件を最適化してプロセスを加速することです。

- 感湿性:感湿性接着剤は湿気にさらされると劣化し、接着力や電気的性能の低下につながる可能性があります。 解決策は、耐湿性の接着剤を使用するか、接着剤を乾燥した環境に保管したり密閉したパッケージを使用したりするなど、接着剤を適切に保管および取り扱うことです。

- 熱膨張: 接着剤は熱膨張と熱収縮を受ける可能性があり、機械的ストレスやコンポーネントの故障につながります。 解決策は、熱膨張係数の低い接着剤を使用するか、熱膨張と収縮に対応できるように電子システムを設計することです。

- 互換性: 接着剤はプラスチックや金属などの特定の素材と相性が悪く、接着力の低下や化学反応の原因となる場合があります。 解決策は、電子システムの材料と互換性のある接着剤を使用するか、接着剤を塗布する前に互換性テストを実行することです。

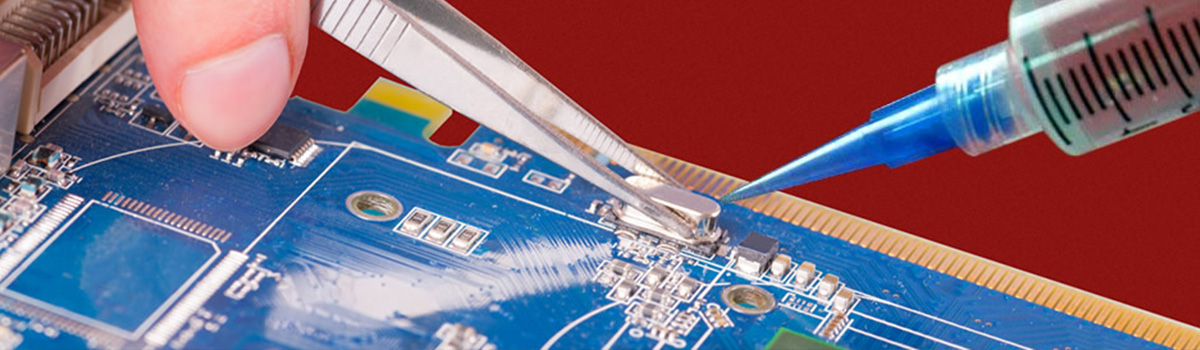

接着剤の塗布は、特に小さくて繊細なコンポーネントを扱う場合には困難になることがあります。 この問題は、精密ディスペンス装置や、個人が部品に簡単に貼り付けることができる既製の粘着フィルムやテープを使用することで解決できます。

ウェアラブル技術における電子接着剤の役割

ウェアラブル テクノロジーは過去 XNUMX 年間でますます人気が高まり、消費者はさまざまなデバイスを利用できるようになりました。 スマートウォッチやフィットネス トラッカーなどのこれらのデバイスは、ウェアラブル デバイスにしっかりと取り付けられる必要がある電子コンポーネントに依存しています。 電子部品の強力かつ信頼性の高い接着が必要な状況では、電子接着剤が重要な役割を果たします。

メーカーは電子接着剤を使用してセンサー、LED、バッテリー、その他のコンポーネントをウェアラブル デバイスに接着し、それらが正しく機能し、耐久性が維持されることを保証します。 これらの接着剤は、湿気、熱、物理的衝撃への曝露など、日常使用のストレスに耐える必要があります。 ウェアラブル技術では、曲げたり伸ばしたりできる柔軟性も必要です。

ウェアラブル技術における電子接着剤の主な利点の XNUMX つは、シームレスで合理的な外観を実現できることです。 接着がない場合、メーカーはコンポーネントを取り付けるためにネジやその他の機械的留め具を使用する必要があり、デバイスの重量とサイズが増加する可能性があります。 一方、製造業者は、肉眼ではほとんど見えないほど薄く均一な層で接着剤を塗布することができます。

ウェアラブル技術用の電子接着剤を選択する際のもう XNUMX つの重要な考慮事項は、生体適合性です。 ウェアラブル製品が肌に直接着用されたときに刺激やアレルギー反応を引き起こさないようにするために、メーカーは非刺激性で低アレルギー性の接着剤を使用する必要があります。 特定の健康状態を持つ人々が使用する血糖値モニターや ECG モニターなどの医療用ウェアラブル製品の場合、接着剤が皮膚に直接接触することを考慮して、接着剤が刺激やアレルギー反応を引き起こさないようにすることが特に重要です。

ウェアラブル技術が進化し続けるにつれて、これらのデバイス固有のニーズを満たすことができる電子接着剤の需要は今後も成長し続けるでしょう。 接着剤メーカーはすでに、極端な温度に耐え、湿気に強く、柔軟性を向上させる新しい配合物の開発を行っています。 その結果、ウェアラブルテクノロジーはさらに快適で、信頼性が高く、機能的になります。

電子接着剤の塗布技術: ヒントとベスト プラクティス

電子接着剤は電子デバイスの製造に不可欠です。 ただし、特に小さくて複雑な部品の場合、ディスペンスは困難な作業になる可能性があります。 電子接着剤を塗布するためのヒントとベスト プラクティスをいくつか紹介します。

- 適切な塗布方法を選択してください。 電子接着剤には、手動塗布、シリンジ塗布、自動塗布など、いくつかの塗布方法が利用できます。 アプリケーションに最適な方法を選択してください。

- 正しい分注チップを使用してください。 分注チップは接着剤の粘度と接着部分のサイズに適合する必要があります。 マイナーな情報は小さい部分に適しており、より重要な情報はより重要な詳細に適しています。

- 清潔な環境で分注してください。 クリーンな環境により汚染が防止され、強力な接着が保証されます。 清潔な作業場を使用し、接着剤に皮脂が付着しないように手袋を着用してください。

- 適切な保管場所を確保してください。 電子接着剤を長持ちさせるには、適切な保管が非常に重要です。 品物を乾燥した状態に保ち、容器をしっかりと密封してください。

- 接着剤を均等に塗布します。接着力が弱くなる可能性があるエアポケットを防ぐために、接着剤が均一に塗布されていることを確認してください。 安定した手を使用して、連続的な動きで接着剤を塗布します。

- 流量を制御します。 余分な接着剤がにじみ出て汚れないようにするために、接着剤の流量を制御する必要があります。 特に小さな部品を扱う場合は、ゆっくりとした安定した流量を使用してください。

- 分注チップを定期的に清掃してください。目詰まりを防ぎ、接着剤がスムーズに流れるようにするために、ディスペンスチップを定期的に掃除してください。 適切な洗浄液を使用し、製造元の指示に従ってください。

- 安全上の注意事項を実践してください。メーカーは電子接着剤に健康被害を引き起こす可能性のある化学物質を使用することがよくあります。 取り扱う際は手袋やゴーグルなどの保護具を使用してください。

これらのヒントとベスト プラクティスに従うことで、電子接着剤を適切に塗布し、電子デバイスを強力に接着することができます。

まとめ

結論として、電子接着剤は現代のテクノロジーにおいて重要な役割を果たしています。 これらは、電子部品間に信頼性が高く長期にわたる接着を確立し、湿気、熱、振動などの環境要因から電子部品を保護するために不可欠です。 電子接着剤は電子デバイスの小型化も可能にし、電子デバイスをより小型で持ち運びやすくします。

技術が進歩し続けるにつれて、電子接着剤の重要性はさらに高まるでしょう。 より堅牢でコンパクトな電子機器に対する需要の高まりに対応しつつ、持続可能性や環境への影響に関する懸念にも対処する必要があります。

さらに、電子接着剤は、医療機器から自動車エレクトロニクス、航空宇宙および防衛システムに至るまで、さまざまな業界や用途の特定の要件を満たさなければなりません。 したがって、これらの変化する需要を満たすには、この分野での継続的な研究開発が必要です。