接着用途用接着剤

接着剤は、電子機器の組み立て中に強力な接着を提供し、潜在的な損傷からコンポーネントを保護します。

ハイブリッド車、モバイル電子デバイス、医療アプリケーション、デジタル カメラ、コンピューター、防衛通信、拡張現実ヘッドセットなど、エレクトロニクス業界における最近のイノベーションは、私たちの生活のほぼすべての部分に影響を与えています。 電子機器用接着剤は、これらのコンポーネントを組み立てる上で重要な部分であり、特定の用途のニーズに対応するためにさまざまな接着技術が利用可能です。

接着剤は、過度の振動、熱、湿気、腐食、機械的衝撃、および極端な環境条件による損傷の影響からコンポーネントを保護しながら、強力な結合を提供します。 また、熱伝導性と導電性、および UV 硬化能力も備えています。

その結果、電子機器用接着剤が多くの従来のはんだ付けシステムに取って代わることに成功しました。 これらの接着剤がエレクトロニクスアセンブリで使用できる一般的な用途には、コンフォーマルコーティング前のマスキング、ヒートシンク、電気モーター用途、光ファイバーケーブル接続のポッティング、およびカプセル化が含まれます。

コンフォーマルコーティング前のマスキング

コンフォーマル コーティングは、振動、腐食、湿気、ほこり、化学物質、および環境ストレスからコンポーネントを保護するために、繊細なプリント基板 (PCB) に適用されるポリマー フィルム技術です。これらの外部要因は電子コンポーネントの性能を低下させる可能性があるためです。 あらゆる種類のコーティング (アクリル、ポリウレタン、水性、UV 硬化など) は、PCB が動作するさまざまな環境でその固有の特性に従って機能します。 したがって、必要な保護を実現するために最適なコーティング材料を選択することが重要です。

マスキングはコンフォーマル コーティングの前に適用されるプロセスで、敏感なコンポーネント、LED 表面、コネクタ、ピン、電気的導通を維持する必要があるテスト サイトなど、PCB の指定領域がコーティングされるのを防ぎます。 これらは、その機能を発揮するために、コーティングされていない状態にしておく必要があります。 剥離可能なマスクは、制限された領域への絶縁保護コーティングの侵入を防ぐことで、制限された領域を優れた保護します。

マスキングプロセスは、塗布、硬化、検査、除去の XNUMX つのステップで構成されます。 UV 硬化型マスキング製品を必要なコンポーネントに塗布した後、UV 可視光にさらすと数秒で完全に硬化します。 硬化が速いため、回路基板をすぐに加工できます。 コンフォーマルコーティングを浸漬、スプレー、または手作業で塗布した後、マスクを剥がすと、残留物や汚染物質のない表面が残ります。 マスキングは、時間のかかる従来の方法をうまく置き換えることができます。

マスキングの塗布方法は非常に重要です。 製品の貼り方が不適切な場合、たとえ最適な製品であっても、十分な保護が得られません。 貼り付ける前に、外部の汚染物質を避けるために表面を清掃し、基板のどの領域にマスキングが必要かを事前に計画する必要があります。 コーティングの必要のない敏感な領域はマスキングする必要があります。 マスキング製品には、ピンク、ブルー、アンバー、グリーンなどの視認性の高い色が用意されています。

手動または自動のディスペンスはマスキング用途に最適です。 手作業でコーティングする場合は、マスクをあまり厚く塗布しないでください。 同様に、刷毛塗りの場合、塗りすぎは潜在的なリスクとなります。 塗布終了後は、塗布方法にかかわらず、基板が乾燥したらマスキングを剥がしてください。

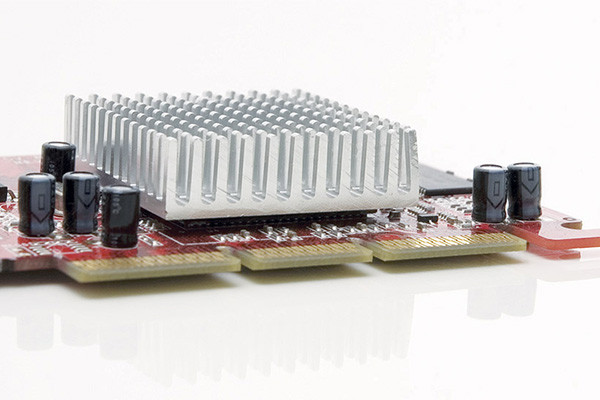

ヒートシンクアタッチメント

電子デバイスが小型化するにつれて、電子デバイスが消費する電力とそれに関連する熱はより集中し、放散する必要があるため、熱伝達の価値が高まります。 ヒートシンクは、ベースとフィンで構成される放熱装置です。 チップが発熱すると、ヒートシンクが熱を分散させてチップを適切な温度に保ちます。 ヒートシンクがないと、チップが過熱してシステム全体が破壊されてしまいます。

ヒートシンク接着剤は、ヒートシンクを電気部品や回路基板に接着して熱を放散するために設計されています。 このプロセスには、高い熱伝導率と強力な構造結合が必要であり、これらの接着剤は、パワーコンポーネントからヒートシンクに熱を迅速かつ効果的に伝達します。 ヒートシンクの接着用途は、コンピュータ、電気自動車、冷蔵庫、LED 照明、携帯電話、メモリ デバイスで一般的です。

ヒートシンク接着剤は、シリンジまたはディスペンス機を使用して簡単に塗布できます。 貼り付ける前に、コンポーネントの表面をきれいな布と適切な溶剤で徹底的かつ適切に清掃する必要があります。 塗布中、接着剤はコンポーネントの表面を完全に満たし、空隙を残さないようにする必要があります。これにより、筐体内の熱放散につながります。 このプロセスにより、電子回路が過熱から保護され、効率が最大化され、コストが最小化され、製品の信頼性が向上します。

電動モーターの磁石結合

電気モーターは私たちの日常生活において重要な役割を果たしており、電気自動車 (自動車、バス、電車、船舶、航空機、地下鉄システムなど)、食器洗い機、電動歯ブラシ、コンピューター プリンター、掃除機などに使用されています。 輸送業界では電気自動車への強い傾向があるため、この分野での最近の議論のほとんどには、主要なガソリンエンジンを電気バージョンに置き換えるというコンセプトが含まれています。

内燃機関を搭載した車両であっても、数十個の電気モーターが作動し、ワイパーから電気錠やヒーターファンに至るまで、あらゆるものを作動させています。 接着剤とシーラントは、これらのコンポーネントの電気モーター全体で、主に磁石の結合、ベアリングの保持、ガスケットの作成、エンジン取り付けボルトのネジロックなどに多くの用途があります。

磁石が接着剤で所定の位置に接着される理由はいくつかあります。 まず、磁石の構造は脆く、圧力がかかると亀裂が入りやすくなります。 クリップや金属製留め具の使用は、磁石上の点に応力が集中するため、推奨されません。 対照的に、接着剤は接着面全体に接着応力をより均一に分散します。 第 XNUMX に、金属ファスナーと磁石の間に隙間があると振動が発生し、その結果、騒音や部品の摩耗が増加します。 したがって、ノイズを最小限に抑えるには接着剤を使用することが好ましい。

ポッティングとカプセル化

ポッティングは、電子部品をエポキシ、シリコーン、ポリウレタンなどの液体樹脂で充填するプロセスです。 このプロセスは、プリント センサー、電源、コネクタ、スイッチ、回路基板、ジャンクション ボックス、パワー エレクトロニクスなどの敏感な電子デバイスを、次のような潜在的な環境脅威から保護します。 宇宙船や航空機内で発生する可能性のある圧力差。 熱的および物理的衝撃。 または振動、湿気、湿度などの条件。 これらの脅威はすべて、この種の敏感な電子機器に重大な損傷を与え、破壊する可能性があります。

樹脂を塗布、乾燥、硬化すると、覆われたコンポーネントが固定されます。 ただし、ポッティングコンパウンドに空気が閉じ込められると気泡が発生し、完成したコンポーネントの性能に問題が発生します。

カプセル化では、コンポーネントと硬化した樹脂がポットから取り出され、アセンブリに配置されます。 電子デバイスが縮小し続けるにつれて、内部要素の耐久性を高め、所定の位置に保持するためにカプセル化の必要性がますます高まっています。

どのポッティングコンパウンドがアプリケーションに最適であるか、またどの要素を保護する必要があるかを決定する際には、コンポーネントの動作温度、製造条件、硬化時間、特性変化、機械的ストレスを考慮することも重要です。 ポッティングコンパウンドには主に、エポキシ、ウレタン、シリコーンの XNUMX 種類があります。 エポキシは優れた強度と多用途性を備え、優れた耐薬品性と耐熱性を備えていますが、ウレタンはエポキシよりも柔軟性がありますが、耐薬品性と高温に対する耐性は劣ります。 また、シリコーンは多くの化学物質に対して耐性があり、優れた柔軟性を備えています。 しかしながら、シリコーン樹脂の主な欠点はコストです。 これらは最も高価なオプションです。

ポッティング光ファイバーケーブル接続

光ファイバーケーブル接続を接着する場合、コストを削減しながらアセンブリの性能と安定性を向上させる接着剤を選択することが重要です。 溶接やはんだ付けなどの従来の方法では不要な熱が発生しますが、接着剤は内部コンポーネントを極度の熱、湿気、化学物質から保護することではるかに優れた性能を発揮します。

エポキシ接着剤と UV 硬化システムは、光ファイバー ケーブル接続のポッティングに使用されます。 これらの製品は、優れた接着強度、優れた光学的透明性、および腐食や過酷な環境条件に対する高い耐性を備えています。 一般的な用途には、ファイバをフェルールに封止すること、光ファイバの束をフェルールまたはコネクタに接着すること、光ファイバの束をポッティングすることが含まれます。

用途の拡大

近年、電子部品の組み立てにおける接着剤の用途が拡大しています。 接着剤の種類、塗布方法、および塗布される接着剤の量は、電子部品の信頼性の高い性能を達成するために最も重要な要素です。 接着剤は電子アセンブリを接合する際に重要な役割を果たしますが、接着剤は近い将来、従来のはんだ付けシステムに取って代わるより高い機械的および熱的特性を提供すると予想されているため、やるべきことはまだ残っています。

Deepmaterial は、エレクトロニクス接合用途に最適な接着剤を提供しています。ご質問がある場合は、今すぐお問い合わせください。