密封应用粘合剂

Deepmaterial 的高性能单组分和双组分工业密封剂易于涂抹,并可在方便的涂抹器中使用。 他们为高科技应用提供具有成本效益的解决方案。 我们的密封产品由环氧树脂、有机硅、聚硫化物和聚氨酯组成。 它们具有 100% 反应性,不含溶剂或稀释剂。

粘合剂和密封剂有什么区别?

密封剂是具有不允许渗透的紧密分子结构的聚合物。 它们含有快干环氧树脂,形成光滑的表面。 粘合剂是一种更为复杂的结构,旨在在细胞水平上夹紧和粘合。

粘合剂与密封剂

- 密封剂旨在封闭表面之间的间隙,并防止灰尘、水或污垢等物质进入其中。 粘合剂通常用于使两个表面粘在一起,从而使表面无法分离。

- 密封剂具有较低的强度和较高的伸长率/柔韧性,不用于将材料粘合在一起,而粘合剂旨在通过粘合将两个物体粘合在一起。

- 密封剂并不总是具有长期粘合所需的粘合力,并且在外表面使用时粘合剂无法正常干燥。

- 密封剂具有糊状稠度,可以填充基材之间的间隙,并且应用后收缩率较低。 粘合剂呈液体形式,使用后会变成固体,然后用于将材料粘合在一起。

- 与强度较低且延展性更强的密封剂相比,粘合剂将提供更坚硬、更耐用的感觉和外观。

使用粘合剂进行有效密封

密封件对装置、组件和部件的功能和寿命具有决定性影响。 然而,通常只有当他们失败时,人们才会注意到他们。 虽然 O 形圈可能是使用最广泛的密封件,并且存在一些其他类型的静态密封件,但采用液体垫圈和密封件粘合的粘合技术为可靠密封提供了更多选择。

使用粘合剂进行有效密封

密封件对装置、组件和部件的功能和寿命具有决定性影响。 然而,通常只有当他们失败时,人们才会注意到他们。 虽然 O 形圈可能是使用最广泛的密封件,并且存在一些其他类型的静态密封件,但采用液体垫圈和密封件粘合的粘合技术为可靠密封提供了更多选择。

在工业生产中,部件之间的接缝间隙通常需要密封,以防止空气、灰尘、水和腐蚀性化学物质的进入。 这在电子、汽车、机械工程和过程工程领域尤其重要。 典型应用因其所使用的行业而多种多样。 一些例子是电子元件的外壳、磁铁,当然还有流体系统。

在一定程度上,部件可以通过纯粹的结构方式进行密封,而无需任何额外的密封。 然而,随着要求的增加,可能有必要使用单独的密封件。在工程中,通常通过设计部件的几何形状来解决此任务,以便可以将静态密封件插入接头间隙中。 根据热、化学和机械要求,工业密封件通常由橡胶、有机硅、热塑性弹性体或聚四氟乙烯组成。

橡胶呢?

橡胶是用于这些目的最广泛使用的材料,选择橡胶基产品确实有一些优点:它们密封性很好。 丁腈橡胶在 100 °C/24 小时标准条件下的典型压缩永久变形为 20 – 30 %。 此外,这些橡胶具有良好的耐热、化学和机械稳定性,且材料成本低。 然而,它们也有缺点,特别是在将其集成到生产过程中时。

对于圆形密封几何形状,缺点可能微不足道,O 形圈将是最经济的解决方案。 对于用于外壳的密封绳或密封带,高效生产(已经)更加复杂。 它们需要在两端相互接触的连接点进行额外的手动粘合,这意味着进一步且可能耗时的工艺步骤。

更复杂的橡胶形状可以通过冲压或硫化生产。 这允许简单的生产过程,但这些仅对高产量有效,因为每种形状的昂贵模具必须保持库存。

用热塑性弹性体密封间隙

由热塑性弹性体 (TPE) 制成的密封件提供了一种替代方案。 它们通过注塑直接应用于部件。 它们坚固、耐磨,并且能很好地粘附在 PA、PC 或 PBT 等技术塑料上,从而实现密封防漏。 在室温下,TPE 的行为类似于经典弹性体,但热塑性成分将温度应用范围限制在 80 – 100 °C,并且压缩形变在较高温度下会增加。 对于广泛使用的 TPU,压缩永久变形约为 80%(100 °C/24 小时),对于其他 TPE 类型,压缩永久变形约为 50%。

注射过程比硫化更简单,但仍然不简单,特别是由于 TPU 的加工性能相当温和,而且每种几何形状都需要一种工具。 此外,还需要多组件注塑机,以避免在额外的工艺步骤中再次插入组件。

先是液体,然后是紧实

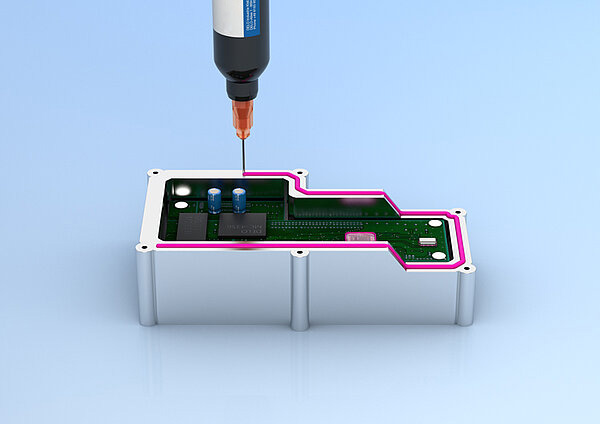

使用液体垫圈就不会产生这样的投资成本。 这些垫片类型是抗流动、高粘度的粘合剂产品,根据所需的高度和形状进行分配,然后在其应用位置固化。 它们的应用灵活性使它们适用于复杂的组件几何形状,甚至是三维组件。 与固体垫片相比,液体垫片的另一个优点是它们不仅仅部分停留在粗糙的峰上,因此可以更好地密封波状表面并允许更高的制造公差。

与有时复杂的橡胶或 TPU 密封件相比,它们涉及的工艺步骤更少,减少了机器设置时间,并且比切割模具产生的废品更少。 生产过程可以轻松实现自动化,只需一套系统即可生产所有组件。 通过荧光检测密封珠中潜在的点胶错误,以进行光学在线质量控制。 由于不再需要保留大量可用密封件,因此存储成本不再是问题。

到目前为止,基于硅树脂或聚氨酯的产品通常用于液体垫圈。 然而,这些双组分系统固化缓慢,因此更适合大型组件或小系列。 在大系列的情况下,液体垫圈实现的简单且灵活的工艺通常无法弥补与橡胶或 TPU 密封件相比的速度劣势。

然而,光固化单组分丙烯酸酯已经上市一段时间了,尤其是在大系列中,展示了它们的优势。 高能紫外线可确保粘合剂在几秒钟内达到最终强度,从而缩短循环时间并直接加工组件,这是实现高产量的重要方面。

材料良好的形状恢复特性确保了连接后可靠的密封:高达 10%(85 °C,24 小时)的低压缩形变使它们能够在不再有压力时恢复其原始形状。 许多表面干燥版本允许重复拆卸。 此外,丙烯酸酯基成型垫片凭借其防水特性,满足 IP67 要求。 它们不含 PWIS 和溶剂,温度范围为 -40 至 120 °C。

一次性密封和粘合

如果密封件明确规定是不可拆卸的,那么密封粘合是理想的解决方案。 同样,可以创建任何形状并使用荧光进行在线质量控制。 另一个优点是动力传输——粘合剂不仅可以密封部件,而且可以将它们永久地连接起来。 这意味着空间需求减少。 不再需要螺钉,从而可以实现更小的外壳、小型化的组件以及更少的生产步骤。

对于大批量应用,光固化丙烯酸酯和环氧树脂特别适合,具体取决于热和化学要求。 虽然环氧树脂在温度上稍微稳定一些,但丙烯酸酯提供了更大的灵活性和更快的固化速度。 此外,两个产品系列均提供双固化版本。 这些粘合剂类型在烤箱中固化或通过与空气湿度接触而固化,即使在阴影区域也能确保完全交联。

结论

密封件不仅仅是橡胶圈。 与任何材料一样,多样性已大大增加。 粘合技术及其光固化液体垫片和密封粘合解决方案为用户提供了新的选择来优化其设计并实现高效灵活的生产流程。

信息框:压缩永久变形

永久变形对于密封件至关重要,因为法兰密封件被压缩到一定厚度并对法兰表面施加压力。 由于密封材料的变形,该压力随着时间的推移而降低。 变形越强,压紧力越大,密封效果下降。

该特性通常表示为压缩永久变形。 为了根据 DIN ISO 815 或 ASTM D 395 确定压缩形变,将圆柱形样品压缩至 25%(常用值),然后在给定温度下存放一段时间。 典型值为 24 °C 或 100 °C 下 85 小时。 通常卸压后30分钟,在室温下再次测量厚度,确定永久变形。 压缩形变越低,材料恢复其原始厚度的程度就越大。 100% 的压缩形变意味着样本根本没有表现出形状恢复。

Deepmaterial 的聚氨酯密封剂提供坚固、灵活且耐用的弹性体粘合,可密封元件。 它们在具有挑战性的工业、运输和建筑应用中表现出色,并且可以在表皮形成后进行涂漆。 这些密封剂有多种硬度、开放时间和颜色可供选择,以满足您的应用需求。