用于垫片应用的粘合剂

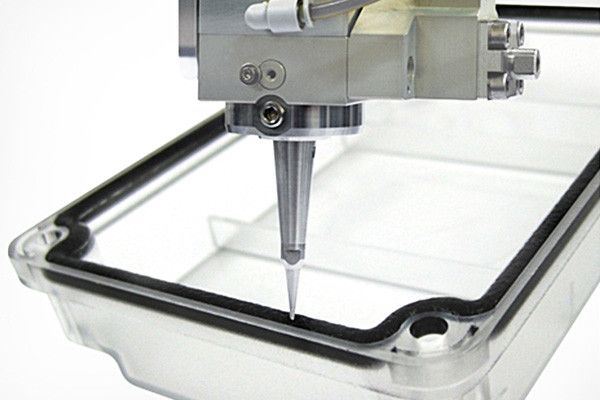

Deepmaterial 生产多种可粘合到玻璃、塑料、陶瓷和金属上的就地成型和就地固化垫片。 这些就地成型的垫片将密封复杂的组件,防止气体、液体、湿气泄漏,抵抗压力并防止振动、冲击和冲击造成的损坏。

特定配方具有卓越的电绝缘性能、高伸长率/柔软度、低释气和出色的隔音能力。 另外,导热垫片系统用于散热。

密封胶有许多重要的职责。 在流体加工和处理设备中,它们在两个表面之间形成耐压密封,防止流体逸出并防止污染物侵入。 此外,它们还具有隔热、缓冲和降低噪音的作用。 没什么好问的,对吧?

用于执行所有这些功能的材料包括橡胶、软木、电绝缘材料、EMI/RFI 屏蔽材料、泡沫、毛毡、塑料和其他高温材料。 您选择的材料取决于预期应用的性能要求:温度范围是多少? 预计压力范围是多少? 会不会接触到腐蚀性物质? 会受到紫外线辐射吗? 有行业特定要求吗?

无论选择哪种材料,衬垫粘合剂的第二个基本功能是与粘合剂配合,在两个表面上形成可靠的粘合。

导电现场成型垫片

Deepmaterial 就地成型垫片材料具有低体积电阻率、卓越的机械性能,并能抵抗高温、潮湿、液体、灰尘和压力造成的老化降解。 这些配方含有多种特殊填料,例如银、镍、石墨、镀银镍颗粒,以优化 EMI 屏蔽效果。

湿气和热固化产品对电镀金属、注塑塑料和真空金属化表面具有高粘合强度。 弹性、无腐蚀性、高撕裂强度组合物提供优异的压缩永久变形性能。 低模量产品可吸收 CTE 失配。 导电垫片旨在降低劳动力成本、原材料成本并缩短生产周期时间。 应用范围从汽车控制系统到军事电子设备再到医疗电子设备。

液体密封用有机硅

借助具有卓越电绝缘性能的特殊系统,还可以配制坚韧的弹性有机硅化合物,以实现高热稳定性、耐用性、对金属、塑料、陶瓷基材的良好附着力并吸收振动/冲击。 它们旨在最大限度地减少材料消耗、抵抗环境退化并为内部/外部应用提供长期可靠性。

一组分和二组分硅胶系统提供无空隙屏障,保护接头免受灰尘、污垢、油、空气、水压泄漏的影响。 单组分系统在环境温度下具有快速的表干时间。 两组分系统经过精心设计,可在高温下更快固化。

液体硅胶垫片相对于预切传统垫片的优势

*简化设计

*减少库存——无需存储预制垫片

*增加密封强度——承受高压

*填充间隙、表面不规则、空隙、划痕

*节省劳动力和成本

*微运动的高伸长率——灵活的关节

*良好的抗压缩形变性

*低温弹性

*高温适用性

*防止垫片打滑

*可用于多种法兰尺寸和形状

*可以自动应用——最大限度地减少密封剂的消耗

*优良的电绝缘性能

*不易燃(某些等级)

*抗衰老

氟硅密封化合物

开发了特殊的氟硅橡胶垫圈化合物以提供增强的耐化学性。 它们可以承受汽油、柴油、机油、异丙醇、skydrol 500B 和 25% 氢氧化钠的接触。 这些产品非常适合航空航天、汽车、石油/天然气加工行业,还具有高弹性,可抵抗高达 450°F 的温度漂移、恶劣的热循环情况和极端压力。 经过工作验证的最先进的组合物有助于提高设计灵活性,以满足苛刻的要求。

紫外线固化就地成型和就地固化垫片

Deepmaterial 定制配方产品以满足个性化设计规范。 用于就地成型和就地固化垫片的 UV 固化牌号取代了模切垫片、RTV 密封剂和胶带。 这些生态友好型、单组分、100% 固体无硅弹性体提供了高度可靠的屏障,可防止灰尘、液体、气体和污染物。 可流动或高粘度产品经过精心设计,可在垂直/水平凹槽、通道、平坦表面上以珠状轮廓精确分配。 对金属、塑料、玻璃、陶瓷表面的附着力极佳。 Deepmaterial 组合物的开发目的是优化生产速度,同时降低劳动力/生产成本。 特定等级仅在紫外线照射下部分固化。 经过工作验证的 Deepmaterial FIP/CIP 薄/厚垫片满足各种性能特性,例如承受压力、热循环、冲击、冲击、传递负载的能力。

紫外线固化粘合剂在现场成型垫片应用中的优势

与用于生产就地成型垫片的传统 RTV 有机硅相比,紫外线固化粘合剂具有许多优势,包括:

*垫片设计灵活性

*更快的固化时间

*更好的耐化学性

*消除烤箱、堆垛和货架

*节省工厂空间

*减少库存

*轻松实现大批量生产自动化

*无腐蚀性元素排放

垫片粘合剂的易用性和其他优点

这些无溶剂化合物易于应用,可降低成本、简化加工、提高生产率并减少库存。 通过快速设置系统优化大批量生产计划。

这些就地成型和就地固化的垫片材料具有可流动到非流挂的粘度,可以手动或自动精确地分配到不同形状的组件上。 我们的垫片系统非常耐用,不会随着时间的推移而收缩、破裂或变脆,并且可以在高温环境中使用。 它们能够填充不同高度和宽度的间隙,甚至在紧密封装的电子设备上也是如此。 无论配置多么复杂,精确的可重复珠轮廓都可以消除废品。