个人电子设备 胶粘剂

粘合剂和密封剂在电子行业中的使用现已广泛,它们不仅直接有助于电子产品的制造,而且还有助于其长期运行和寿命。 粘合剂在电子工业中的主要用途包括表面贴装元件 (SMC) 的粘合、引线固定以及灌封或封装元件。 电子行业的基本构建模块是印刷线路板,或者更常见的名称是印刷电路板 (PCB)。 PCB 在粘合表面贴装元件、引线定位、保形涂层和封装(灌封)元件时使用粘合剂材料。

在为电子(或任何其他)应用选择粘合剂时,必须考虑三个不同的加工阶段:未固化或液体树脂相、固化(过渡)阶段和固化或固体材料相。

固化粘合剂的性能最终是最重要的,因为它影响可靠性。

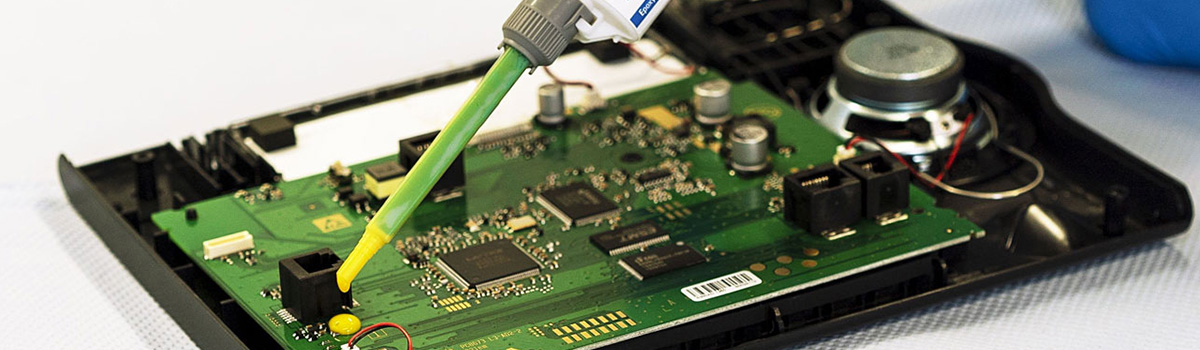

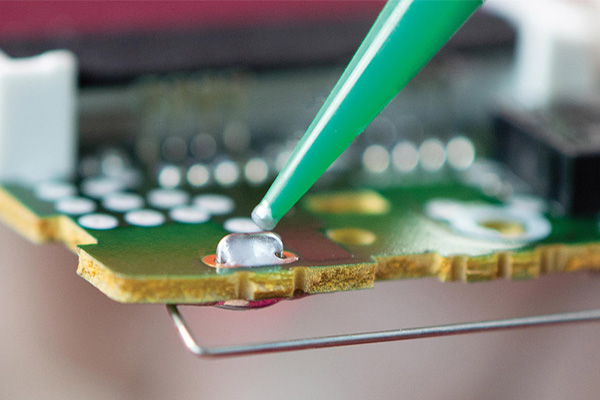

施加粘合剂的方法也非常重要,特别是因为需要确保将正确的量施加在正确的位置。

在电子应用中应用粘合剂的主要方法是丝网印刷(通过屏幕上的图案挤压粘合剂)、针转移(使用多针网格将粘合剂滴的图案传送到电路板上)和注射器应用(其中将粘合剂喷射到电路板上)。由压力调节注射器输送)。 注射器应用可能是最流行的方法,通常通过电动气动控制注射器来适度生产许多不同类型的 PCB。

现在将考虑各种类型的粘合剂。

就其性质而言,大多数有机和无机粘合剂都不导电。 这适用于电子应用中使用的主要类型,例如环氧树脂、丙烯酸树脂、氰基丙烯酸酯、有机硅、聚氨酯丙烯酸酯和氰基丙烯酸酯。 然而,在许多应用中,包括集成电路和表面贴装器件,都需要导电粘合剂。

将非导电胶转化为导电材料的常用方法是在基材中添加合适的填料; 通常后者是环氧树脂。

用于赋予导电性的典型填料是银、镍和碳。 银是应用最广泛的。 导电粘合剂本身可以是液体或预成型件(在粘合成所需形状之前模切增强粘合膜)。

导电粘合剂有两种类型:各向同性和各向异性。 各向异性粘合剂在所有方向上导电,但各向同性粘合剂仅在垂直(z 轴)方向上导电,因此是单向的。

各向同性粘合剂适合于细线互连。 应该指出的是,尽管导电粘合剂很有用,但它们不能简单地“放入”作为焊料替代品。 它们不适用于锡(或含锡合金)或铝,也不适用于存在大间隙或在使用中可能暴露于潮湿(潮湿)条件的情况。

导电胶

就其性质而言,大多数有机和无机粘合剂都不导电。 这适用于电子应用中使用的主要类型,例如环氧树脂、丙烯酸树脂、氰基丙烯酸酯、有机硅、聚氨酯丙烯酸酯和氰基丙烯酸酯。 然而,在许多应用中,包括集成电路和表面贴装器件,都需要导电粘合剂。

将非导电胶转化为导电材料的常用方法是在基材中添加合适的填料; 通常后者是环氧树脂。

用于赋予导电性的典型填料是银、镍和碳。 银是应用最广泛的。

导电粘合剂本身可以是液体或预成型件(在粘合成所需形状之前模切增强粘合膜)。

导电粘合剂有两种类型:各向同性和各向异性。 各向异性粘合剂在所有方向上导电,但各向同性粘合剂仅在垂直(z 轴)方向上导电,因此是单向的。

各向同性粘合剂适合于细线互连。 应该指出的是,尽管导电粘合剂很有用,但它们不能简单地“放入”作为焊料替代品。 它们不适用于锡(或含锡合金)或铝,也不适用于存在大间隙或在使用中可能暴露于潮湿(潮湿)条件的情况。

导热胶

电子电路的小型化可能会导致热量积聚的问题,如果超过电子元件的最大工作温度,可能会导致电子元件过早失效。 导热粘合剂可用于提供导热路径,将晶体管、二极管或其他功率器件紧固到合适的散热器,以确保不会发生这种热量积聚。

将金属(导电)或非金属(绝缘)粉末混合到粘合剂配方中,制成高粘度(糊状)粘合剂,该粘合剂具有高导热性(与未填充的粘合剂相比)。 最常见的导热系统由环氧树脂、硅酮和丙烯酸树脂配制而成。

紫外线固化粘合剂

光固化粘合剂、涂料和密封剂在电子制造行业中的使用频率越来越高,因为它们满足该行业对材料和加工的要求。 这些因素包括环境要求(不需要对环境有害的溶剂和添加剂)、制造产量的提高和产品成本。 光固化粘合剂使用简单,无需高温固化即可快速固化。

粘合剂通常是丙烯酸基配方,并含有光引发剂,当被紫外线辐射激活时,光引发剂会形成自由基以引发聚合物形成(固化)过程。 紫外线必须能够穿透未固化的树脂——这是光固化粘合剂的一个缺点。 深色、难以接近或非常厚的树脂沉积物很难固化。