Adesivo per semiconduttori

L'adesivo per semiconduttori è un componente fondamentale nella produzione e nell'assemblaggio di dispositivi a semiconduttore, come microprocessori, chip di memoria e altri circuiti integrati. Questi adesivi forniscono capacità di incollaggio robuste e affidabili e protezione da fattori ambientali e stress termico. Con la crescente domanda di dispositivi a semiconduttore più piccoli, più veloci e più complessi, le soluzioni adesive ad alte prestazioni e affidabili sono diventate più critiche che mai. Questo articolo esplorerà i vari tipi, applicazioni e sfide degli adesivi per semiconduttori, evidenziando il loro ruolo cruciale nel consentire la miniaturizzazione e le alte prestazioni dei dispositivi a semiconduttore.

Tipi di adesivi per semiconduttori

Gli adesivi per semiconduttori svolgono un ruolo cruciale nei processi di produzione e assemblaggio di dispositivi elettronici. Questi adesivi sono progettati per fornire un legame robusto e affidabile tra vari componenti in dispositivi a semiconduttore, come chip, substrati e pacchetti. Possono resistere a condizioni ambientali difficili, cicli termici e sollecitazioni meccaniche. Sul mercato sono disponibili diversi tipi di adesivi per semiconduttori, ciascuno con proprietà e applicazioni uniche. Esploriamo alcuni degli adesivi semiconduttori comunemente usati:

- Adesivi epossidici: gli adesivi a base epossidica sono ampiamente utilizzati nelle applicazioni dei semiconduttori grazie alla loro eccellente forza di adesione, elevata resistenza chimica e buone proprietà di isolamento elettrico. Offrono una forte adesione a vari materiali, inclusi metalli, ceramica e plastica. Gli adesivi epossidici induriscono a temperatura ambiente o sotto calore, formando un legame rigido e duraturo.

- Adesivi siliconici: gli adesivi a base di silicone sono noti per la loro flessibilità, stabilità termica e resistenza a temperature estreme. A seconda della formulazione, possono sopportare un ampio intervallo di temperature da -50°C a 200°C o anche superiori. Gli adesivi siliconici presentano eccellenti proprietà di isolamento elettrico e sono comunemente utilizzati in applicazioni in cui la gestione termica è fondamentale, come i dispositivi elettronici di potenza.

- Adesivi acrilici: gli adesivi acrilici forniscono un indurimento rapido, un'elevata forza adesiva e una buona resistenza alla temperatura e all'umidità. Sono noti per la loro versatilità e possono legarsi a vari substrati, inclusi metalli, plastica e vetro. Gli adesivi acrilici, come l'elettronica automobilistica e l'assemblaggio di LED, sono spesso utilizzati in applicazioni che richiedono elevata resistenza e durata.

- Adesivi poliuretanici: gli adesivi a base di poliuretano offrono un equilibrio tra flessibilità e resistenza. Forniscono una buona adesione a vari materiali, inclusi metalli, plastica e vetro. Gli adesivi poliuretanici sono resistenti agli urti, alle vibrazioni e ai cicli termici, rendendoli adatti per applicazioni in cui sono coinvolte sollecitazioni meccaniche, come nell'elettronica automobilistica e aerospaziale.

- Adesivi conduttivi: gli adesivi conduttivi sono formulati con riempitivi conduttivi, come argento, rame o carbonio, per consentire la conduttività elettrica nei giunti incollati. Sono comunemente usati per l'attacco di die di dispositivi elettronici, l'incollaggio di flip-chip e componenti di interconnessione. Gli adesivi conduttivi offrono bassa resistenza ed eccellente adesione, fornendo collegamenti elettrici affidabili.

- Adesivi Underfill: gli adesivi Underfill sono progettati esplicitamente per applicazioni flip-chip, in cui il chip è montato capovolto su un substrato. Questi adesivi scorrono sotto il chip durante l'indurimento, riempiendo gli spazi tra il chip e il substrato. Gli adesivi underfill forniscono supporto meccanico, migliorano la conducibilità termica e prevengono i guasti dei giunti di saldatura causati dallo stress termico.

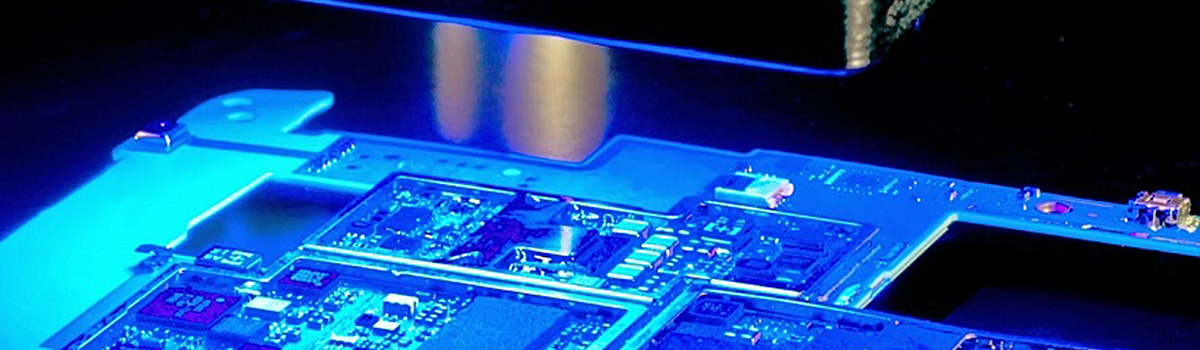

- Adesivi a polimerizzazione UV: gli adesivi a polimerizzazione UV polimerizzano rapidamente se esposti alla luce ultravioletta. Offrono un'elevata forza adesiva, trasparenza ottica e resistenza chimica. Gli adesivi a polimerizzazione UV sono spesso utilizzati in applicazioni che richiedono un'elaborazione rapida e un incollaggio di precisione, come l'assemblaggio di display, fibre ottiche e dispositivi optoelettronici.

Adesivi epossidici: la scelta più comune

Gli adesivi epossidici sono ampiamente riconosciuti come uno dei tipi più comuni e versatili. Sono ampiamente utilizzati in vari settori e applicazioni grazie alla loro eccezionale forza di adesione, durata e versatilità. Qui, esploreremo perché gli adesivi epossidici sono la scelta più comune all'interno di un numero limitato di parole.

- Forza di adesione: gli adesivi epossidici offrono un'eccezionale forza di adesione, che li rende adatti a vari materiali. Che si tratti di metalli, plastica, ceramica, legno o compositi, gli adesivi epossidici forniscono legami solidi e affidabili, garantendo la longevità e la stabilità delle parti unite.

- Versatilità: gli adesivi epossidici mostrano un'eccellente versatilità nei metodi di applicazione e nelle opzioni di polimerizzazione. Sono disponibili in diverse forme, come i sistemi a una o due parti, consentendo flessibilità nel loro utilizzo. Inoltre, gli adesivi epossidici possono essere polimerizzati a temperatura ambiente o con il calore, a seconda dei requisiti specifici dell'applicazione.

- Resistenza chimica: gli adesivi epossidici possiedono un'eccezionale resistenza chimica, che li rende ideali per applicazioni in cui l'esposizione a sostanze chimiche aggressive o solventi è un problema. Mantengono la loro integrità strutturale anche se esposti a vari prodotti chimici, oli, carburanti e acidi, garantendo la durata degli assemblaggi incollati.

- Resistenza alla temperatura: gli adesivi epossidici possono resistere a un'ampia gamma di temperature, rendendoli adatti per applicazioni che richiedono resistenza alle alte o basse temperature. Che si tratti dell'industria automobilistica, aerospaziale o elettronica, gli adesivi epossidici forniscono un legame affidabile anche a temperature estreme.

- Capacità di riempimento degli spazi: un altro vantaggio degli adesivi epossidici è la loro capacità di riempire gli spazi e le irregolarità tra le superfici di accoppiamento. Questa caratteristica garantisce un forte legame anche quando le superfici di contatto non sono perfettamente abbinate, fornendo una maggiore integrità strutturale alle parti unite.

- Proprietà meccaniche: gli adesivi epossidici offrono eccellenti proprietà meccaniche, come elevata resistenza alla trazione e al taglio e buona resistenza agli urti. Queste proprietà li rendono adatti per applicazioni portanti, in cui l'adesivo deve resistere a sollecitazioni o impatti significativi senza compromettere la forza di adesione.

- Isolamento elettrico: gli adesivi epossidici presentano eccellenti proprietà di isolamento elettrico, che li rendono popolari nelle applicazioni elettroniche ed elettriche. Forniscono un isolamento efficace, proteggendo i componenti elettronici sensibili da correnti elettriche o cortocircuiti.

- Facilità d'uso: gli adesivi epossidici sono relativamente facili da usare e da applicare. Possono essere erogati con precisione, consentendo un'applicazione controllata e riducendo al minimo gli sprechi. Inoltre, gli adesivi epossidici hanno un lungo tempo aperto, fornendo un tempo di lavoro sufficiente per assemblare le parti prima che l'adesivo faccia presa.

Adesivi conduttivi: consentire la connettività elettrica

Gli adesivi conduttivi sono un tipo specializzato di materiale adesivo con proprietà adesive e conduttive. Sono progettati per consentire la connettività elettrica in varie applicazioni in cui i metodi di saldatura tradizionali potrebbero non essere fattibili o desiderabili. Questi adesivi offrono numerosi vantaggi, tra cui facilità d'uso, compatibilità ambientale e versatilità.

Uno dei vantaggi fondamentali degli adesivi conduttivi è la loro facilità d'uso. A differenza della saldatura, che richiede calore e può essere complessa, gli adesivi conduttivi possono essere applicati semplicemente erogando o spalmando l'adesivo sulle superfici desiderate. Questo li rende adatti a una vasta gamma di utenti, dai professionisti agli hobbisti ed elimina la necessità di attrezzature specializzate.

La compatibilità ambientale è un altro vantaggio degli adesivi conduttivi. A differenza della saldatura, che in genere comporta saldature a base di piombo, gli adesivi conduttivi possono essere formulati con materiali non tossici. Ciò li rende più rispettosi dell'ambiente e più sicuri da maneggiare, riducendo i rischi per la salute degli utenti. Inoltre, l'assenza di piombo rende questi adesivi conformi alle normative che limitano l'uso di sostanze pericolose.

Gli adesivi conduttivi offrono anche versatilità nei materiali che possono unire insieme. Possono unire materiali conduttivi come metalli e materiali non conduttivi come plastica, ceramica e vetro. Questa ampia compatibilità consente di creare assiemi multimateriale con connettività elettrica integrata, aprendo nuove possibilità di progettazione in vari settori.

La conducibilità di questi adesivi si ottiene includendo riempitivi conduttivi, come particelle di argento o carbonio, all'interno della matrice adesiva. Questi riempitivi formano percorsi conduttivi che consentono il flusso di corrente elettrica attraverso le superfici incollate. La scelta del materiale di riempimento e della concentrazione può essere adattata per soddisfare specifici requisiti di conducibilità, consentendo la messa a punto delle proprietà elettriche dell'adesivo.

Le applicazioni di adesivi conduttivi sono molto diffuse. Sono comunemente utilizzati nell'industria elettronica per l'incollaggio di componenti, sostituendo o integrando i processi di saldatura. Gli adesivi conduttivi sono particolarmente utili per unire componenti elettronici delicati che non possono sopportare le alte temperature associate alla saldatura. Sono anche utilizzati per produrre circuiti flessibili, tag RFID e touchscreen, dove la loro capacità di legarsi a vari substrati è vantaggiosa.

Nell'industria automobilistica, gli adesivi conduttivi assemblano sensori, unità di controllo e sistemi di illuminazione. Le loro capacità di collegamento non meccanico riducono i punti di concentrazione delle sollecitazioni, migliorando l'affidabilità e la longevità della connessione elettrica. Inoltre, gli adesivi conduttivi consentono di ridurre il peso dei veicoli eliminando la necessità di connettori in metallo pesante.

Oltre alle applicazioni elettroniche e automobilistiche, gli adesivi conduttivi trovano impiego in dispositivi medici, componenti aerospaziali e persino prodotti di consumo come l'elettronica indossabile. La loro versatilità, facilità d'uso e vantaggi ambientali li rendono attraenti per progettisti e ingegneri industriali.

Adesivi Die Attach: Incollaggio di chip semiconduttori a substrati

Gli adesivi Die Attach svolgono un ruolo cruciale nell'industria dei semiconduttori fornendo un metodo affidabile ed efficiente per incollare chip semiconduttori ai substrati. Questi adesivi fungono da interfaccia tra il chip e il substrato, garantendo una connessione sicura ed elettricamente conduttiva.

La funzione principale degli adesivi attaccati al die è fornire supporto meccanico e connettività elettrica tra il chip e il substrato. Devono possedere eccellenti proprietà di adesione per garantire che il chip rimanga saldamente attaccato al substrato in varie condizioni operative, inclusi cicli termici, sollecitazioni meccaniche ed esposizione ambientale.

Un requisito fondamentale per gli adesivi die-attach è la loro capacità di resistere alle alte temperature. Durante i processi di assemblaggio dei chip come il reflow della saldatura o l'incollaggio a termocompressione, l'adesivo deve mantenere la sua integrità e forza di adesione. In genere, gli adesivi die-attach sono progettati per resistere a temperature superiori a 200°C, garantendo l'affidabilità dell'incollaggio.

Gli adesivi Die Attach sono comunemente classificati in adesivi a base epossidica e a base di saldatura. Gli adesivi a base epossidica sono materiali termoindurenti che polimerizzano con l'esposizione al calore. Offrono un'eccellente adesione, elevata conduttività termica e isolamento elettrico. Gli adesivi a base di saldatura, invece, sono costituiti da una lega metallica che si scioglie durante il processo di incollaggio. Forniscono un percorso elettrico a bassa resistenza e un'elevata conduttività termica, che li rende adatti per applicazioni di dissipazione di potenza elevata.

La selezione dell'adesivo a matrice dipende da diversi fattori, tra cui l'applicazione specifica, le condizioni operative e il materiale del substrato. L'adesivo deve essere compatibile con i materiali su cui verrà incollato, garantendo una corretta adesione e prevenendo eventuali interazioni avverse. L'adesivo deve anche avere buone caratteristiche di erogazione e scorrimento per facilitare l'incollaggio e ridurre al minimo i vuoti o gli spazi tra il chip e il substrato.

Per ottenere un legame affidabile, la preparazione della superficie è essenziale. Il substrato e le superfici dei trucioli devono essere accuratamente puliti per rimuovere contaminanti, ossidi e altre impurità che ostacolano l'adesione. Tecniche di trattamento superficiale come la pulizia al plasma, l'incisione chimica o la pulizia a ultrasuoni sono comunemente impiegate per migliorare le prestazioni di adesione dell'adesivo.

Una volta applicato l'adesivo die attach, il chip viene accuratamente posizionato e allineato sul substrato. La pressione o il calore possono essere utilizzati per garantire la corretta bagnatura e il contatto tra l'adesivo e le superfici da incollare. L'adesivo viene quindi indurito o solidificato, completando il processo di incollaggio.

Adesivi sottoriempimento: protezione dallo stress termico

Gli adesivi underfill sono materiali essenziali utilizzati negli imballaggi elettronici per proteggere dallo stress termico. Forniscono rinforzo meccanico e migliorano l'affidabilità dei dispositivi elettronici riducendo al minimo l'impatto dei cicli termici e degli shock meccanici.

Lo stress termico è una preoccupazione significativa nei gruppi elettronici a causa della mancata corrispondenza dei coefficienti di dilatazione termica (CTE) tra materiali diversi. Quando un dispositivo subisce fluttuazioni di temperatura, i materiali si espandono e si contraggono a velocità diverse, sviluppando sollecitazioni che possono fallire. Gli adesivi underfill aiutano a mitigare questo problema fungendo da cuscinetto tra il truciolo e il substrato, assorbendo e distribuendo lo stress causato dai cicli termici.

La funzione principale degli adesivi underfill è rinforzare i giunti di saldatura che collegano il chip del circuito integrato (IC) al substrato. Durante la produzione, il chip viene montato sul substrato mediante saldatura, che crea un legame tra i due componenti. Tuttavia, il disallineamento del CTE tra il chip e il substrato può causare concentrazioni di stress nei giunti di saldatura. Gli adesivi underfill vengono iniettati nello spazio tra il chip e il substrato, riempiendo i vuoti e formando uno strato robusto ed elastico. Questo strato riduce la concentrazione delle sollecitazioni, migliorando l'integrità meccanica complessiva dell'assieme.

Gli adesivi underfill offrono anche un'eccellente conduttività termica, fondamentale per dissipare il calore generato dai componenti elettronici. Un'efficiente dissipazione del calore è fondamentale per prevenire il surriscaldamento e mantenere le prestazioni e la longevità del dispositivo. Facilitando il trasferimento di calore dal chip al substrato, gli adesivi underfill aiutano a mantenere una temperatura operativa stabile e impediscono che lo stress termico danneggi il circuito integrato.

Inoltre, gli adesivi underfill proteggono dall'umidità e dai contaminanti. I dispositivi elettronici sono spesso esposti ad ambienti difficili, tra cui umidità e varie sostanze chimiche, che possono degradarne le prestazioni e l'affidabilità. I materiali di sottoriempimento costituiscono una barriera, impedendo l'ingresso di umidità e la diffusione di sostanze nocive nella confezione del truciolo. Questa protezione aiuta a mantenere le prestazioni elettriche e prolungare la durata del dispositivo.

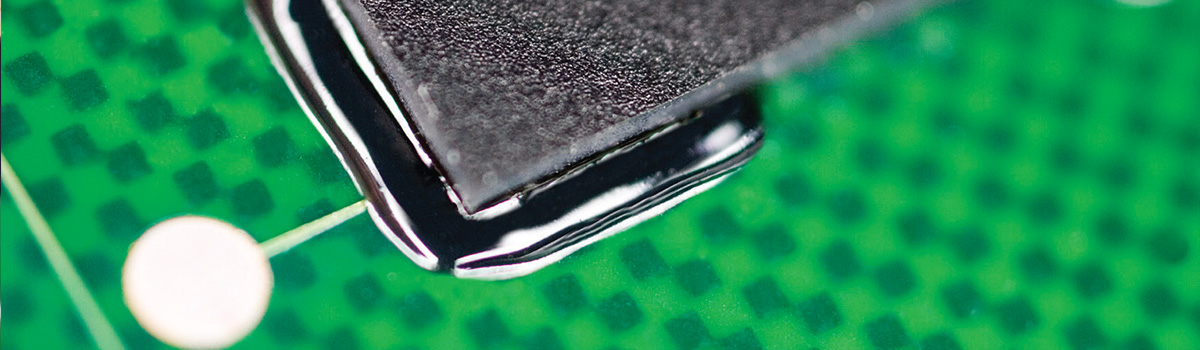

Adesivi Flip Chip: consentire la miniaturizzazione

Gli adesivi flip chip sono fondamentali per consentire la miniaturizzazione in vari dispositivi elettronici. Con l'avanzare della tecnologia, c'è una domanda costante di macchine più piccole, più leggere e più potenti. Il flip-chip bonding è emerso come metodo preferito per ottenere interconnessioni ad alta densità in tali dispositivi. Questi adesivi facilitano la connessione elettrica e meccanica diretta tra il chip e il substrato, offrendo numerosi vantaggi alla miniaturizzazione.

Uno dei vantaggi fondamentali degli adesivi flip-chip è la loro capacità di ridurre le dimensioni complessive dei pacchetti elettronici. Le tradizionali tecniche di wire bonding richiedono spazio per i loop di filo, limitando le dimensioni ottenibili del dispositivo. Al contrario, l'incollaggio flip-chip elimina la necessità di anelli di filo, riducendo significativamente le dimensioni della confezione. L'ingombro ridotto è significativo nei dispositivi elettronici portatili, come smartphone, tablet e dispositivi indossabili, dove lo spazio è un vantaggio.

Inoltre, gli adesivi flip-chip consentono di migliorare le prestazioni del dispositivo. La connessione elettrica diretta tra il chip e il substrato riduce la lunghezza del percorso del segnale e l'induttanza, migliorando le prestazioni elettriche. Ciò è particolarmente importante per le applicazioni ad alta velocità, come microprocessori e chip di memoria, in cui è fondamentale ridurre al minimo il ritardo e la perdita di segnale. Il flip chip bonding contribuisce a velocizzare il trasferimento dei dati, ridurre il consumo energetico e migliorare l'affidabilità del dispositivo riducendo gli effetti parassiti.

Inoltre, gli adesivi flip-chip offrono eccellenti capacità di gestione termica. La gestione della dissipazione del calore diventa una sfida significativa man mano che i componenti elettronici diventano più potenti e densamente imballati. L'incollaggio del chip flip consente un collegamento diretto del chip al substrato, che migliora l'efficienza del trasferimento di calore. Ciò consente un'efficiente dissipazione del calore, prevenendo il surriscaldamento e migliorando l'affidabilità complessiva e la durata del dispositivo. Una gestione termica efficace è essenziale per i dispositivi ad alte prestazioni come le unità di elaborazione grafica (GPU) e le unità di elaborazione centrale (CPU).

Un altro vantaggio degli adesivi flip-chip è la loro stabilità meccanica. I materiali adesivi utilizzati nell'incollaggio flip-chip forniscono interconnessioni solide e affidabili. L'assenza di giunzioni del filo elimina il rischio di rottura o affaticamento del filo, garantendo l'integrità meccanica a lungo termine. La robustezza degli adesivi flip-chip li rende adatti per applicazioni soggette a condizioni operative difficili, come l'elettronica automobilistica o i sistemi aerospaziali.

Inoltre, gli adesivi flip-chip supportano interconnessioni ad alta densità. Con il flip-chip bonding, è possibile ottenere un gran numero di connessioni in una piccola area, consentendo l'integrazione di più funzionalità all'interno di uno spazio limitato. Ciò è particolarmente vantaggioso per dispositivi elettronici complessi che richiedono numerose connessioni di ingresso/uscita, come circuiti integrati, sensori o sistemi microelettromeccanici (MEMS). Le interconnessioni ad alta densità consentite dagli adesivi flip-chip contribuiscono alla miniaturizzazione complessiva del dispositivo.

Adesivi per incapsulamento: protezione dei componenti sensibili

Gli adesivi di incapsulamento sono essenziali per proteggere i componenti elettronici sensibili da vari fattori ambientali, sollecitazioni meccaniche ed esposizione chimica. Questi adesivi forniscono una barriera protettiva, incapsulando gli elementi e garantendone la longevità e l'affidabilità. Questo articolo esplorerà l'importanza degli adesivi per incapsulamento e il loro ruolo nella salvaguardia dei componenti sensibili.

I componenti elettronici sensibili, come circuiti integrati, sensori e cablaggi delicati, sono vulnerabili ai danni causati da umidità, polvere, fluttuazioni di temperatura e impatto fisico. Gli adesivi per incapsulamento offrono una soluzione affidabile formando uno strato protettivo attorno a questi componenti. Fungono da barriera, schermando i componenti da elementi esterni che potrebbero comprometterne la funzionalità o portare a guasti prematuri.

Una delle proprietà critiche degli adesivi per incapsulamento è la loro capacità di resistere all'ingresso di umidità. L'umidità può causare corrosione, cortocircuiti e dispersioni elettriche, con conseguenti malfunzionamenti del dispositivo. Gli adesivi per incapsulamento forniscono un'eccellente resistenza all'umidità, impedendo l'ingresso di acqua o vapore acqueo nei componenti sensibili. Questa caratteristica è fondamentale nelle applicazioni esposte ad alta umidità o ambienti ricchi di umidità, come l'elettronica automobilistica o le apparecchiature industriali all'aperto.

Oltre alla protezione dall'umidità, gli adesivi per incapsulamento offrono anche un'eccellente resistenza chimica. Possono resistere all'esposizione a vari prodotti chimici, inclusi solventi, acidi, basi e detergenti. Questa resistenza garantisce che i componenti sensibili rimangano inalterati dalle interazioni chimiche, preservandone l'integrità e la funzionalità.

Gli adesivi per incapsulamento forniscono anche protezione meccanica ai componenti sensibili. Agiscono come ammortizzatori, dissipando sollecitazioni meccaniche e vibrazioni che potrebbero danneggiare i componenti. Questa caratteristica è fondamentale nelle applicazioni soggette a movimenti frequenti, come il settore aerospaziale, automobilistico e dell'elettronica di consumo.

Inoltre, gli adesivi per incapsulamento offrono eccellenti proprietà di gestione termica. Possiedono un'elevata conduttività termica, che consente un'efficiente dissipazione del calore dai componenti sensibili. Questi adesivi aiutano a mantenere temperature operative ottimali dissipando efficacemente il calore, prevenendo lo stress termico e garantendo affidabilità a lungo termine.

Un altro vantaggio degli adesivi per incapsulamento è la loro capacità di migliorare l'integrità strutturale dei gruppi elettronici. L'incapsulamento e l'incollaggio di vari componenti fornisce ulteriore forza e stabilità al sistema complessivo. Questa caratteristica è particolarmente utile nelle applicazioni in cui la robustezza meccanica è essenziale, come i sistemi di controllo industriale o l'elettronica di livello militare.

Gli adesivi per incapsulamento sono disponibili in varie formulazioni per soddisfare le diverse esigenze applicative. Possono essere adesivi liquidi che polimerizzano a temperatura ambiente o composti termicamente conduttivi utilizzati per applicazioni ad alta potenza. La selezione dell'adesivo appropriato dipende da fattori quali il livello di protezione desiderato, le condizioni operative, il tempo di indurimento e il processo di assemblaggio.

Adesivi a basso degassamento: critici per le applicazioni spaziali

Gli adesivi a basso degassamento svolgono un ruolo fondamentale nelle applicazioni spaziali in cui è essenziale mantenere un ambiente pulito e controllato. Il degassamento si riferisce al rilascio di composti organici volatili (COV) e altri contaminanti dai materiali, inclusi gli adesivi, in condizioni di vuoto o bassa pressione. Il degassamento può danneggiare apparecchiature sensibili, sistemi ottici e superfici di veicoli spaziali nelle condizioni estreme dello spazio, dove non c'è pressione atmosferica. Pertanto, l'utilizzo di adesivi a basso degassamento è fondamentale per garantire prestazioni affidabili e longevità delle missioni spaziali.

Una delle principali preoccupazioni relative al degassamento è la deposizione di contaminanti su superfici critiche, come lenti ottiche e sensori. Le impurità possono formare una pellicola sottile su queste superfici, riducendone la trasparenza, degradando le prestazioni e interferendo con le misurazioni scientifiche. Nel caso dei sistemi ottici, anche una leggera riduzione dell'apertura può avere un impatto significativo sulla qualità delle immagini e dei dati raccolti dallo spazio. Gli adesivi a basso degassamento sono progettati per ridurre al minimo il rilascio di composti volatili, riducendo il rischio di contaminazione e preservando la funzionalità degli strumenti sensibili.

Un altro aspetto critico degli adesivi a basso degassamento è il loro impatto sui componenti elettronici e sui circuiti. I COV rilasciati durante il degassamento possono corrodere o degradare i delicati sistemi elettronici, causando malfunzionamenti o guasti completi. Ciò è particolarmente preoccupante per i veicoli spaziali, dove i componenti elettronici sono esposti al vuoto dello spazio, a variazioni di temperatura estreme e alle radiazioni. Gli adesivi a basso degassamento sono formulati con materiali a bassa tensione di vapore, riducendo al minimo il rilascio di composti corrosivi e proteggendo l'integrità dei sistemi elettronici.

Inoltre, il degassamento può anche minacciare la salute degli astronauti e l'abitabilità dei veicoli spaziali con equipaggio. In ambienti chiusi come capsule spaziali o stazioni spaziali, l'accumulo di VOC dal degassamento può creare un'atmosfera sgradevole o pericolosa. Gli adesivi a basso degassamento aiutano a mitigare questo rischio riducendo l'emissione di composti volatili, garantendo un ambiente sano e sicuro per gli astronauti durante le loro missioni.

Per ottenere proprietà di basso degassamento, gli adesivi utilizzati nelle applicazioni spaziali vengono sottoposti a rigorosi test e processi di qualificazione. Questi processi comportano il sottoporre gli adesivi a condizioni spaziali simulate, tra cui camere a vuoto, temperature estreme e vari stress ambientali. Gli adesivi che soddisfano i severi requisiti per il basso degassamento sono certificati e approvati per l'uso nelle missioni spaziali.

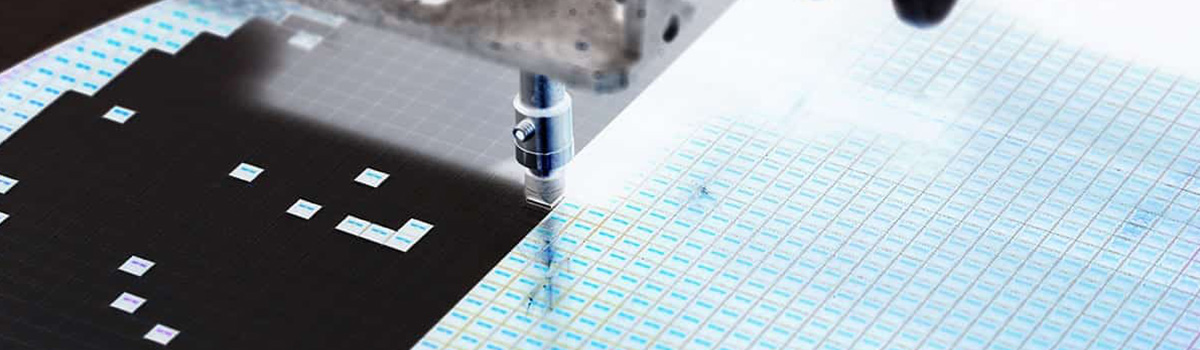

Adesivi per incollaggio a livello di wafer: riduzione dei costi e aumento della resa

Il legame a livello di wafer è un processo cruciale nell'industria dei semiconduttori, in cui più chip o wafer sono interconnessi per formare complessi circuiti integrati. Tradizionalmente, questo processo di giunzione prevedeva tecniche di cordone di saldatura o di giunzione a filo, che richiedono un allineamento preciso e un'incollatura individuale di ciascun chip, con conseguenti costi più elevati e rendimenti inferiori. Tuttavia, i progressi nelle tecnologie adesive hanno spianato la strada agli adesivi di incollaggio a livello di wafer che offrono una riduzione dei costi e una maggiore resa nella produzione di semiconduttori.

Gli adesivi per incollaggio a livello di wafer sono progettati per fornire un legame affidabile e robusto tra wafer o chip a livello di wafer, eliminando la necessità di processi di incollaggio individuali. Questi adesivi vengono generalmente applicati come uno strato sottile tra i wafer e vengono polimerizzati in condizioni controllate per ottenere la forza di adesione desiderata. Ecco alcuni fattori chiave che contribuiscono alla riduzione dei costi e all'aumento del rendimento:

- Semplificazione del processo: gli adesivi di incollaggio a livello di wafer semplificano il processo di incollaggio consentendo l'incollaggio simultaneo di più chip o wafer in un unico passaggio. Ciò elimina la necessità di complessi allineamenti e incollaggi individuali di ciascun chip, risparmiando tempo e riducendo i costi di produzione. Inoltre, l'adesivo può essere applicato uniformemente su un'ampia area, garantendo un'adesione uniforme su tutto il wafer.

- Elevata forza di adesione e affidabilità: gli adesivi di unione a livello di wafer offrono eccellenti proprietà di adesione, con conseguente elevata forza di adesione tra i wafer. Questo robusto legame garantisce un'interconnettività affidabile e riduce al minimo il rischio di delaminazione o guasto durante le successive fasi di produzione o il funzionamento del dispositivo. Le proprietà meccaniche, termiche ed elettriche dell'adesivo possono essere adattate per soddisfare requisiti applicativi specifici, migliorando ulteriormente l'affidabilità.

- Materiali economici: gli adesivi di incollaggio a livello di wafer utilizzano spesso materiali economici rispetto alle tecniche di incollaggio tradizionali. Questi adesivi possono essere formulati utilizzando una varietà di polimeri, come epossidici, poliimmidi o acrilati, che sono facilmente disponibili e offrono buone prestazioni a un costo ragionevole. La scelta tra vari materiali consente ai produttori di ottimizzare la scelta dell'adesivo in base a prestazioni, prezzo e compatibilità con diversi substrati.

- Miglioramento della resa: gli adesivi di incollaggio a livello di wafer contribuiscono a migliorare la resa nella produzione di semiconduttori. L'applicazione uniforme dell'adesivo sul wafer riduce al minimo il rischio di vuoti, intrappolamento d'aria o incollaggio irregolare, che possono portare a difetti o guasti. Inoltre, l'eliminazione dell'incollaggio dei singoli trucioli riduce le possibilità di disallineamento o danni durante il processo di incollaggio, con conseguenti rese più elevate e tassi di scarto ridotti.

- Compatibilità con tecnologie di confezionamento avanzate: gli adesivi di incollaggio a livello di wafer sono compatibili con varie tecnologie di confezionamento avanzate, come l'imballaggio su scala di chip a livello di wafer (WLCSP), l'imballaggio a livello di wafer fan-out (FOWLP) o i processi di integrazione 3D. Questi adesivi consentono l'integrazione di più chip o componenti diversi all'interno di un fattore di forma compatto, facilitando la miniaturizzazione e consentendo funzionalità avanzate nei dispositivi elettronici.

Adesivi a polimerizzazione UV: incollaggio rapido e preciso

Gli adesivi a polimerizzazione UV sono adesivi rivoluzionari che offrono capacità di incollaggio rapide e precise. Hanno guadagnato popolarità in vari settori grazie alle loro proprietà uniche e ai vantaggi rispetto agli adesivi tradizionali. Gli adesivi a polimerizzazione UV sono tipicamente composti da un monomero, un fotoiniziatore e uno stabilizzatore. Se esposti alla luce ultravioletta (UV), questi adesivi subiscono una reazione fotochimica che porta a una rapida polimerizzazione e adesione.

Uno dei vantaggi fondamentali degli adesivi a polimerizzazione UV è il loro rapido tempo di polimerizzazione. A differenza degli incollaggi tradizionali che richiedono ore o addirittura giorni per polimerizzare completamente, gli adesivi a polimerizzazione UV polimerizzano in pochi secondi o minuti. Questo rapido tempo di indurimento aumenta significativamente l'efficienza produttiva e riduce i tempi di attesa della linea di assemblaggio, con conseguenti risparmi significativi per i produttori. La formazione istantanea del legame consente anche la manipolazione immediata e l'ulteriore lavorazione dei componenti incollati.

La precisa capacità di incollaggio degli adesivi a polimerizzazione UV è un altro vantaggio significativo. L'adesivo rimane liquido fino all'esposizione alla luce UV, fornendo ampio tempo per l'allineamento e il posizionamento delle parti da incollare. Una volta che l'adesivo è esposto alla luce UV si solidifica rapidamente, creando un legame solido e duraturo. Questa precisa capacità di incollaggio avvantaggia le applicazioni che richiedono elevata precisione e tolleranze ristrette, come l'elettronica, l'ottica e i dispositivi medici.

Gli adesivi a polimerizzazione UV offrono anche un'eccellente forza di adesione e durata. L'adesivo indurito forma un forte legame in grado di resistere a vari fattori ambientali, tra cui temperature estreme, umidità e sostanze chimiche. Ciò garantisce la longevità e l'affidabilità dei componenti incollati, rendendo gli adesivi a polimerizzazione UV adatti per applicazioni impegnative.

Inoltre, gli adesivi a polimerizzazione UV sono privi di solventi e hanno basse emissioni di composti organici volatili (VOC). A differenza degli adesivi a base solvente che richiedono l'asciugatura e rilasciano vapori potenzialmente dannosi, gli adesivi a polimerizzazione UV sono ecologici e sicuri. Questo li rende una scelta interessante per le industrie che mirano a ridurre il proprio impatto ambientale e a conformarsi alle normative.

La versatilità degli adesivi a polimerizzazione UV è un altro aspetto degno di nota. Possono incollare vari materiali, tra cui vetro, metalli, plastica, ceramica e persino substrati diversi. Questa ampia compatibilità rende gli adesivi a polimerizzazione UV adatti a diverse applicazioni nei settori automobilistico, aerospaziale, elettronico e medicale.

Adesivi in pasta conduttiva: abilitare l'elettronica flessibile e stampata

Gli adesivi in pasta conduttiva sono emersi come una tecnologia abilitante fondamentale per lo sviluppo di elettronica flessibile e stampata. Questi materiali innovativi combinano le proprietà degli adesivi tradizionali con la conduttività dei metalli, aprendo nuove possibilità per la produzione e l'integrazione di dispositivi elettronici su vari substrati.

Uno dei principali vantaggi degli adesivi in pasta conduttiva è la loro capacità di fornire sia adesione meccanica che conduttività elettrica. Gli adesivi tradizionali sono tipicamente isolanti, il che ne limita l'uso nelle applicazioni elettroniche. Gli adesivi in pasta conduttiva, al contrario, contengono particelle conduttive come argento, rame o carbonio che facilitano il flusso di elettricità. Questa doppia funzionalità consente loro di fungere sia da adesivo che da percorso conduttivo, rendendoli ideali per incollare componenti elettronici o creare tracce conduttive su substrati flessibili.

La flessibilità degli adesivi in pasta conduttiva è un'altra caratteristica fondamentale che li rende adatti per l'elettronica flessibile. Questi adesivi possono mantenere la loro conducibilità elettrica anche se sottoposti a piegatura, stiramento o torsione. Questa flessibilità è fondamentale per applicazioni come dispositivi indossabili, display flessibili ed elettronica conforme, dove i circuiti rigidi tradizionali sarebbero poco pratici o impossibili da implementare. Gli adesivi in pasta conduttiva consentono la creazione di connessioni elettriche robuste e affidabili su substrati flessibili, garantendo le prestazioni e la durata dei dispositivi elettronici flessibili.

Inoltre, gli adesivi in pasta conduttiva sono compatibili con varie tecniche di stampa, come la serigrafia, la stampa a getto d'inchiostro e la stampa flessografica. Questa compatibilità consente la produzione economica e ad alto volume di elettronica stampata. I processi di stampa consentono la deposizione di adesivi in pasta conduttiva in modelli precisi, rendendo possibile la creazione di circuiti complessi e progetti elettronici con uno spreco minimo di materiale. La capacità di stampare tracce conduttive direttamente su substrati flessibili semplifica il processo di fabbricazione e riduce i tempi di produzione, rendendo l'elettronica stampata una soluzione praticabile per la produzione su larga scala.

Gli adesivi in pasta conduttiva offrono anche vantaggi in termini di gestione termica. La presenza di particelle conduttive in questi adesivi facilita la dissipazione del calore generato dai componenti elettronici. Questa proprietà è fondamentale per garantire l'affidabilità e le prestazioni dei dispositivi che generano calore significativo, come l'elettronica di potenza oi LED ad alta potenza. Utilizzando adesivi in pasta conduttiva come interfacce termiche, il calore può essere trasferito in modo efficiente dal componente che genera calore a un dissipatore di calore, migliorando le prestazioni e la longevità complessive del dispositivo.

Paste saldanti: alternativa all'incollaggio adesivo

Le paste saldanti, note anche come paste saldanti, offrono un'alternativa all'incollaggio adesivo in varie applicazioni. Mentre l'incollaggio comporta l'uso di adesivi per unire i materiali, le paste saldanti utilizzano un meccanismo diverso per ottenere un legame robusto e affidabile. In questa risposta, esploreremo le paste saldanti come alternativa all'incollaggio adesivo entro un limite di 450 parole.

Le paste saldanti sono costituite da una miscela di particelle di lega metallica, fondente e un legante. Le particelle di lega metallica sono tipicamente costituite da stagno, piombo, argento o una combinazione di questi metalli. Il cambiamento aiuta nel processo di saldatura rimuovendo gli ossidi dalle superfici metalliche e promuovendo la bagnatura e l'adesione. Il legante tiene insieme la pasta e consente di applicarla facilmente.

Uno dei principali vantaggi delle paste saldanti rispetto al legame adesivo è la forza e la durata del legame. La saldatura crea un legame metallurgico tra i materiali uniti, risultando in un giunto forte in grado di resistere a varie sollecitazioni meccaniche, termiche ed elettriche. Il giunto saldato è spesso più robusto e affidabile dei legami adesivi, che possono degradarsi nel tempo o in determinate condizioni.

Le paste saldanti offrono anche un processo di incollaggio più rapido ed efficiente. La pasta può essere applicata con precisione nelle aree desiderate e il giunto può essere formato riscaldando l'assieme alla temperatura di fusione della saldatura. Questo processo è spesso più veloce dell'incollaggio adesivo, che può richiedere tempi di indurimento o asciugatura. Inoltre, le paste saldanti consentono l'unione simultanea di più componenti, riducendo i tempi di assemblaggio e aumentando la produttività.

Un altro vantaggio è la versatilità delle paste saldanti nell'unione di materiali diversi. L'incollaggio adesivo può avere limitazioni quando si uniscono materiali dissimili o materiali con diversi coefficienti di dilatazione termica. Le paste saldanti possono formare giunzioni affidabili tra vari materiali, inclusi metalli, ceramica e alcune materie plastiche, rendendole adatte a diverse applicazioni.

Inoltre, le paste saldanti possono migliorare la conduttività termica ed elettrica rispetto al legame adesivo. Questa proprietà è particolarmente vantaggiosa nelle applicazioni in cui la dissipazione del calore o la continuità elettrica sono cruciali, come i gruppi elettronici: il giunto saldato forma un percorso metallico diretto, facilitando un efficiente trasferimento di calore e conduzione elettrica.

Tuttavia, è essenziale notare che anche le paste saldanti presentano alcune considerazioni e limitazioni. Ad esempio, alcune leghe di saldatura contengono piombo, che può essere limitato a causa di problemi ambientali e di salute. In alternativa sono state sviluppate paste saldanti senza piombo, ma possono avere caratteristiche diverse e richiedere considerazioni di processo specifiche.

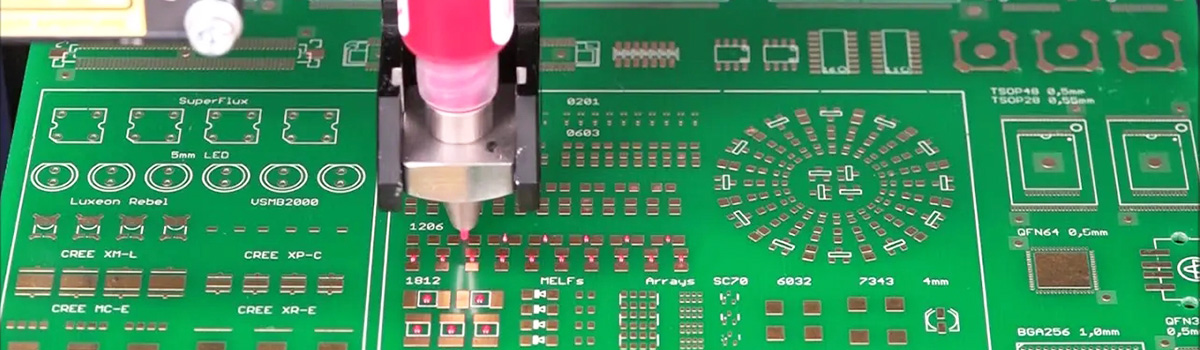

Tecniche di erogazione dell'adesivo: precisione ed efficienza

Le tecniche di erogazione degli adesivi sono cruciali in vari settori, dalla produzione all'edilizia. Ottenere precisione ed efficienza nell'applicazione dell'adesivo è essenziale per garantire incollaggi affidabili, ridurre al minimo gli sprechi e migliorare la produttività complessiva. Questo articolo esplorerà le tecniche critiche che aiutano a raggiungere la precisione e l'efficienza nell'erogazione dell'adesivo.

- Sistemi di erogazione automatizzati: i sistemi di erogazione automatizzati utilizzano bracci robotici o apparecchiature controllate da computer per applicare gli adesivi con precisione. Questi sistemi offrono elevata ripetibilità, precisione e velocità, garantendo un'applicazione uniforme dell'adesivo su più parti o prodotti. Eliminando l'errore umano, i sistemi automatizzati riducono al minimo gli sprechi e migliorano l'efficienza nei processi di erogazione dell'adesivo.

- Sistemi di dosaggio e miscelazione: alcune applicazioni richiedono l'erogazione di due o più componenti che devono essere miscelati in un rapporto specifico. I sistemi di dosaggio e miscelazione misurano e combinano con precisione i componenti dell'adesivo prima della distribuzione, garantendo rapporti accurati e una qualità costante. Questi sistemi sono particolarmente vantaggiosi per epossidici bicomponenti, poliuretani e altri adesivi reattivi.

- Erogazione a pressione controllata: le tecniche di erogazione a pressione controllata comportano l'uso di sistemi pneumatici o idraulici per controllare la portata e la pressione dell'adesivo. L'adesivo viene erogato a una velocità controllata mantenendo una forza costante, garantendo un'applicazione precisa e riducendo al minimo l'adesivo in eccesso. L'erogazione a pressione controllata viene comunemente utilizzata per applicazioni che richiedono linee sottili, punti o motivi intricati.

- Jetting e erogazione dell'ago: le tecniche di erogazione a getto e dell'ago sono adatte per applicazioni che richiedono un posizionamento preciso e ad alta velocità dell'adesivo. I sistemi a getto utilizzano impulsi di pressione per erogare minuscole goccioline o linee continue di adesivo. D'altra parte, l'erogazione dell'ago comporta l'uso di un ago o di un ugello per depositare l'adesivo in quantità controllate. Queste tecniche sono comunemente utilizzate nell'assemblaggio di componenti elettronici, dove sono richiesti depositi di adesivo piccoli e precisi.

- Sistemi a spruzzo e rivestimento: per applicazioni di incollaggio o rivestimento su grandi superfici, i sistemi a spruzzo e rivestimento forniscono un'erogazione efficiente dell'adesivo. Questi sistemi utilizzano tecniche di nebulizzazione per creare una nebulizzazione fine o uno spruzzo di adesivo, garantendo una copertura uniforme e uno spreco minimo. I sistemi di spruzzatura e rivestimento sono ampiamente utilizzati nell'industria automobilistica, aerospaziale e nella produzione di mobili.

- Valvole e ugelli di erogazione: la scelta delle valvole e degli ugelli di erogazione è fondamentale per ottenere la precisione nell'erogazione dell'adesivo. Diversi tipi di valvole e ugelli, come le valvole a spillo, le valvole a diaframma o gli ugelli conici, offrono un controllo variabile sulla portata, sullo schema e sulla dimensione delle gocce. Selezionare la valvola o l'ugello appropriato per i requisiti specifici dell'applicazione e dell'adesivo è essenziale per ottenere un'erogazione precisa ed efficiente.

- Sistemi a guida visiva: i sistemi di erogazione a guida visiva utilizzano telecamere e software avanzato per rilevare e tracciare la posizione di parti o substrati. Analizzando le immagini acquisite, il sistema regola i parametri di erogazione dell'adesivo in tempo reale, garantendo un posizionamento accurato anche su superfici irregolari o parti di dimensioni variabili. I sistemi a visione guidata migliorano la precisione e l'efficienza, adattandosi al contempo alle variazioni di processo.

Sfide nell'applicazione di adesivi per semiconduttori

L'applicazione di adesivi per semiconduttori deve affrontare diverse sfide che possono influire sulle prestazioni e sull'affidabilità dei dispositivi elettronici. Queste sfide sorgono a causa dei requisiti e delle caratteristiche uniche dei semiconduttori e delle difficili condizioni operative a cui sono sottoposti. Ecco alcune delle sfide critiche nell'applicazione di adesivi per semiconduttori:

- Gestione termica: i semiconduttori generano calore durante il funzionamento e un'efficace gestione termica è fondamentale per prevenire il surriscaldamento. I materiali adesivi utilizzati nei semiconduttori devono avere un'eccellente conducibilità termica per trasferire il calore dal dispositivo in modo efficiente. Garantire una corretta adesione senza compromettere le prestazioni termiche è una sfida significativa.

- Compatibilità chimica: i semiconduttori sono esposti a varie sostanze chimiche durante la loro vita, inclusi detergenti, solventi e flussi. I materiali adesivi devono essere chimicamente compatibili con queste sostanze per evitare il degrado o la perdita di adesione nel tempo. La selezione di materiali adesivi in grado di resistere all'esposizione a sostanze chimiche specifiche è un compito complesso.

- Stress meccanico: i dispositivi elettronici sono spesso soggetti a stress meccanico dovuto all'espansione termica, alle vibrazioni e alle forze esterne. Per resistere a queste sollecitazioni, i materiali adesivi devono avere adeguate proprietà meccaniche, come flessibilità e resistenza. Le scarse prestazioni adesive possono portare alla delaminazione, alla rottura o al guasto meccanico del dispositivo a semiconduttore.

- Miniaturizzazione: con la continua tendenza alla miniaturizzazione, i dispositivi a semiconduttore stanno diventando sempre più piccoli e complessi. L'applicazione dell'adesivo in tali strutture in miniatura richiede alta precisione e controllo. Garantire una copertura uniforme, evitare vuoti e mantenere uno spessore costante della linea di giunzione diventano sfide critiche.

- Compatibilità di processo: la produzione di semiconduttori prevede più fasi di lavorazione, tra cui la pulizia, la deposizione e l'imballaggio. I materiali adesivi dovrebbero essere compatibili con questi processi senza influire negativamente sulle loro prestazioni. Le sfide sorgono nella ricerca di adesivi in grado di resistere a processi ad alta temperatura, resistere all'umidità e mantenere la stabilità durante tutto il ciclo di produzione.

- Affidabilità e invecchiamento: si prevede che i dispositivi a semiconduttore abbiano una lunga durata e prestazioni affidabili in varie condizioni operative. I materiali adesivi devono mostrare stabilità a lungo termine, resistenza all'invecchiamento e adesione affidabile per periodi prolungati. La sfida sta nel prevedere e mitigare i potenziali meccanismi di degrado che potrebbero influire sulle prestazioni e sull'affidabilità del dispositivo a semiconduttore.

- Considerazioni ambientali: i materiali adesivi utilizzati nelle applicazioni dei semiconduttori devono rispettare le normative e gli standard ambientali.

- Ciò include la limitazione di sostanze pericolose, come piombo e altri materiali tossici. Lo sviluppo di soluzioni adesive ecocompatibili che soddisfino i requisiti normativi senza compromettere le prestazioni può essere impegnativo.

- Costo e scalabilità: i materiali adesivi devono essere convenienti e scalabili per soddisfare le esigenze della produzione di semiconduttori ad alto volume. Bilanciare le considerazioni sui costi con i requisiti prestazionali pone una sfida nella selezione di materiali adesivi adatti e nell'ottimizzazione del processo di applicazione.

Test di affidabilità: valutazione delle prestazioni degli adesivi

I test di affidabilità sono un processo essenziale per valutare le prestazioni degli adesivi. Gli adesivi sono comunemente usati in vari settori, tra cui quello automobilistico, aerospaziale, elettronico e delle costruzioni, dove svolgono un ruolo fondamentale nell'unire insieme diversi materiali. L'affidabilità degli adesivi è fondamentale per garantire la durata e la funzionalità a lungo termine degli assemblaggi incollati.

Un aspetto chiave dei test di affidabilità è la valutazione della forza dell'adesivo e delle proprietà di adesione. Ciò comporta il sottoporre i campioni di adesivo a diverse condizioni di sollecitazione per simulare scenari reali e determinarne le prestazioni sotto vari carichi, temperature e condizioni ambientali. I test di trazione, taglio e pelatura sono comunemente condotti per valutare le proprietà meccaniche dell'adesivo e la capacità di resistere a forze in diverse direzioni.

Oltre ai test meccanici, i fattori ambientali giocano un ruolo significativo nelle prestazioni dell'adesivo. Gli adesivi possono essere esposti a temperature estreme, umidità, sostanze chimiche e radiazioni UV durante la loro vita utile. Pertanto, i test di affidabilità comportano il sottoporre i campioni appiccicosi a test di invecchiamento accelerato, in cui sono esposti a condizioni ambientali difficili per un periodo prolungato. Questo aiuta a prevedere le prestazioni a lungo termine dell'adesivo ea valutare la sua resistenza al degrado, come la perdita della forza di adesione o il deterioramento chimico.

Un altro aspetto importante dei test di affidabilità è la valutazione della durabilità dell'adesivo sotto carico ciclico. In molte applicazioni, gli adesivi sono soggetti a sollecitazioni meccaniche ripetute, come vibrazioni o cicli termici. I test di fatica valutano la resistenza al cedimento dell'adesivo sotto questi carichi ciclici. I campioni sono in genere soggetti a un numero specificato di cicli di carico e le loro prestazioni vengono monitorate per rilevare eventuali segni di carenze adesive, come la propagazione di cricche o la delaminazione del legame.

Inoltre, i test di affidabilità comportano la valutazione delle prestazioni dell'adesivo in condizioni reali. Ciò può includere il test della capacità dell'adesivo di unire diversi materiali comunemente usati nell'industria, come metalli, plastica, compositi o vetro. I campioni vengono preparati utilizzando procedure standardizzate e sottoposti a protocolli di prova che simulano i requisiti specifici dell'applicazione. Ciò consente agli ingegneri di valutare la compatibilità dell'adesivo con diversi substrati e valutarne la forza di adesione, la flessibilità e la resistenza ai fattori ambientali.

I test di affidabilità includono anche la valutazione della compatibilità chimica dell'adesivo con altre sostanze con cui potrebbe entrare in contatto durante l'applicazione o la vita utile. Ciò comporta l'esecuzione di test di compatibilità per determinare se l'adesivo reagisce negativamente con solventi, detergenti, carburanti o altre sostanze chimiche che possono essere presenti nell'ambiente. I test di compatibilità chimica aiutano a identificare potenziali problemi che potrebbero portare al fallimento o al degrado dell'adesivo.

In conclusione, il test di affidabilità è un passaggio cruciale nella valutazione delle prestazioni dell'adesivo. Implica la valutazione delle proprietà meccaniche, l'esecuzione di test di invecchiamento accelerato, la valutazione della durabilità sotto carico ciclico, la valutazione delle prestazioni in condizioni reali e il test della compatibilità chimica. Conducendo test di affidabilità completi, produttori e ingegneri possono garantire l'idoneità degli adesivi e le prestazioni a lungo termine nelle applicazioni previste.

Considerazioni ambientali nell'adesivo per semiconduttori

Gli adesivi per semiconduttori svolgono un ruolo fondamentale nell'assemblaggio e nel confezionamento di dispositivi elettronici, in particolare nell'industria dei semiconduttori. Sebbene questi adesivi forniscano funzioni essenziali come l'incollaggio e la gestione termica, è fondamentale considerare il loro impatto ambientale durante tutto il loro ciclo di vita. Ecco alcune considerazioni ambientali cruciali nell'adesivo per semiconduttori:

- Tossicità: molti adesivi per semiconduttori contengono sostanze pericolose, inclusi composti organici volatili (VOC), metalli pesanti e altre sostanze chimiche tossiche. Queste sostanze possono avere effetti negativi sulla salute umana e sull'ambiente. Ridurre al minimo o eliminare gli ingredienti nocivi nelle formulazioni adesive è fondamentale per ridurre il loro impatto ambientale.

- Emissioni: durante la produzione e l'applicazione di adesivi per semiconduttori, i componenti volatili possono essere rilasciati nell'aria, contribuendo all'inquinamento atmosferico. Le emissioni di COV, ad esempio, possono contribuire alla formazione di ozono a livello del suolo e di particolato nocivo. I produttori dovrebbero sforzarsi di sviluppare formulazioni adesive a basso VOC e implementare rigorose misure di controllo delle emissioni per mitigare questi impatti ambientali.

- Consumo energetico: la produzione di adesivi semiconduttori richiede processi ad alta intensità energetica, tra cui sintesi, miscelazione e polimerizzazione. La riduzione del consumo energetico attraverso l'ottimizzazione dei processi e l'utilizzo di tecnologie ad alta efficienza energetica può ridurre al minimo l'impatto ambientale associato alla produzione di adesivi.

- Generazione di rifiuti: l'industria dei semiconduttori genera rifiuti significativi e gli adesivi contribuiscono a questo flusso di rifiuti. I rifiuti possono includere adesivi inutilizzati o scaduti, materiali di imballaggio e sottoprodotti di produzione. L'implementazione di pratiche di gestione dei rifiuti come il riciclaggio, il riutilizzo o lo smaltimento sicuro dei rifiuti adesivi è essenziale per ridurre al minimo l'inquinamento ambientale e l'esaurimento delle risorse.

- Analisi del ciclo di vita: considerare l'intero ciclo di vita degli adesivi per semiconduttori è fondamentale per valutare in modo completo il loro impatto ambientale. Questa analisi include la valutazione dell'impronta ecologica dell'estrazione delle materie prime, della produzione, del trasporto, dell'applicazione e dello smaltimento a fine vita. Identificare opportunità di miglioramento in ogni fase può portare a soluzioni adesive più sostenibili.

- Alternative sostenibili: esplorare e adottare alternative sostenibili è essenziale per ridurre l'impatto ambientale degli adesivi per semiconduttori. Ciò può comportare l'utilizzo di materie prime a base biologica o rinnovabili, lo sviluppo di formulazioni a base di acqua o prive di solventi e l'impiego di processi di produzione rispettosi dell'ambiente. Anche la promozione del riciclaggio degli adesivi o l'attuazione di pratiche di economia circolare possono contribuire alla conservazione delle risorse.

- Conformità alle normative: i produttori di adesivi devono rispettare le normative e gli standard ambientali che regolano l'uso, lo smaltimento e l'etichettatura di prodotti chimici. Per garantire la protezione ecologica e della salute umana, è fondamentale rimanere aggiornati con le normative pertinenti, come REACH (Registrazione, valutazione, autorizzazione e restrizione delle sostanze chimiche) nell'Unione europea e normative simili in diverse regioni.

Tendenze e innovazioni nell'adesivo per semiconduttori

L'adesivo per semiconduttori svolge un ruolo cruciale nell'assemblaggio e nel confezionamento di dispositivi elettronici, garantendo il corretto incollaggio e la stabilità dei componenti semiconduttori. Con l'avanzare della tecnologia, emergono diverse tendenze e innovazioni chiave nel campo degli adesivi per semiconduttori.

- Miniaturizzazione e maggiore complessità dei dispositivi: una tendenza significativa nel settore dei semiconduttori è la continua miniaturizzazione dei dispositivi elettronici e la crescente complessità dei loro progetti. Questa tendenza richiede adesivi con proprietà migliorate, come minore viscosità, maggiore forza di adesione e maggiore conduttività termica, per accogliere componenti più piccoli e più densi.

- Tecniche di packaging avanzate: le tecniche di packaging avanzate, come il system-in-package (SiP), il fan-out wafer-level packaging (FOWLP) e il packaging 3D, stanno guadagnando popolarità grazie alla loro capacità di migliorare le prestazioni del dispositivo e ridurre il fattore di forma. Queste tecniche spesso richiedono adesivi specializzati in grado di gestire le sfide uniche dell'interconnessione di più matrici e componenti con un ingombro ridotto.

- Gestione termica: man mano che i dispositivi elettronici diventano più potenti e compatti, una gestione termica efficace diventa sempre più critica. Sono in fase di sviluppo adesivi per semiconduttori con eccellenti proprietà di conducibilità termica per facilitare la dissipazione del calore dai dispositivi a semiconduttore, prevenendo il surriscaldamento e garantendo prestazioni ottimali.

- Indurimento a bassa temperatura: gli adesivi semiconduttori tradizionali richiedono spesso processi di indurimento ad alta temperatura, che possono essere problematici per componenti o substrati sensibili alla temperatura. Le innovazioni negli adesivi a bassa temperatura consentono l'incollaggio a temperature notevolmente inferiori, riducendo il rischio di danni termici ai delicati materiali semiconduttori.

- Nuove formulazioni di materiali: i ricercatori stanno esplorando nuove formulazioni di materiali per adesivi semiconduttori per soddisfare i requisiti in continua evoluzione. Ciò include lo sviluppo di adesivi elettricamente conduttivi (ECA) che forniscono legame e conduttività elettrica, eliminando la necessità di saldatura in applicazioni specifiche. Inoltre, vengono introdotti nuovi materiali come gli adesivi flessibili per soddisfare la crescente domanda di dispositivi elettronici flessibili e pieghevoli.

- Considerazioni ambientali: la sostenibilità e l'impatto ambientale stanno guadagnando maggiore attenzione nell'industria dei semiconduttori. I produttori di adesivi si concentrano sullo sviluppo di formulazioni ecologiche con composti organici volatili (VOC) e sostanze pericolose ridotti pur mantenendo eccellenti caratteristiche prestazionali.

- Ottimizzazione e automazione dei processi: con la crescente domanda di dispositivi a semiconduttore, vi è una crescente necessità di processi di produzione efficienti e automatizzati. I produttori di adesivi collaborano con i fornitori di apparecchiature per ottimizzare i processi di erogazione e polimerizzazione dell'adesivo, garantendo risultati coerenti e affidabili riducendo i tempi del ciclo di produzione.

- Affidabilità e durata: si prevede che i dispositivi a semiconduttore funzionino in modo affidabile per periodi prolungati, spesso in ambienti difficili. Le innovazioni adesive mirano a migliorare l'affidabilità del dispositivo migliorando la forza di adesione, la resistenza all'umidità, alla temperatura e a vari fattori ambientali.

Aree di applicazione: elettronica di consumo, automotive, aerospaziale e altro ancora

Elettronica di consumo:

L'elettronica di consumo è una delle aree di applicazione più importanti per i progressi tecnologici. Comprende molti dispositivi come smartphone, tablet, laptop, smart TV, dispositivi indossabili ed elettrodomestici. Negli ultimi anni, l'elettronica di consumo ha registrato significativi sviluppi in termini di prestazioni, funzionalità e connettività. Ad esempio, gli smartphone sono diventati più potenti, offrendo funzionalità avanzate come fotocamere ad alta risoluzione, integrazione dell'intelligenza artificiale e funzionalità di realtà aumentata. Le TV intelligenti ora supportano la risoluzione 4K e persino 8K e l'integrazione della casa intelligente per esperienze di intrattenimento avanzate. Dispositivi indossabili come smartwatch e fitness tracker hanno guadagnato popolarità per le loro capacità di monitoraggio della salute e fitness.

Settore automobilistico:

L'industria automobilistica ha registrato notevoli progressi, guidati principalmente dalla tecnologia. I veicoli moderni dispongono di sofisticati sistemi elettronici e software che migliorano la sicurezza, l'efficienza e l'esperienza dell'utente. Una delle aree critiche di sviluppo è la guida autonoma, con le auto a guida autonoma che stanno diventando una realtà. Questi veicoli si affidano a sensori avanzati, algoritmi di intelligenza artificiale e connettività per percorrere le strade e prendere decisioni intelligenti. Inoltre, le applicazioni automobilistiche includono:

- Sistemi di infotainment.

- Sistemi avanzati di assistenza alla guida (ADAS).

- Connettività in auto.

- Tecnologia dei veicoli elettrici.

- Comunicazione da veicolo a veicolo.

Aerospaziale:

L'industria aerospaziale fa molto affidamento su tecnologie avanzate per migliorare la sicurezza, l'efficienza e le prestazioni. Le applicazioni aerospaziali includono la progettazione e la produzione di aeromobili, l'esplorazione dello spazio, i sistemi satellitari e la gestione del traffico aereo. La progettazione assistita da computer (CAD) e gli strumenti di simulazione aiutano gli ingegneri a creare aeromobili più aerodinamici ea basso consumo di carburante nella progettazione degli aeromobili. I sistemi satellitari forniscono comunicazioni globali, monitoraggio meteorologico e servizi di navigazione. L'industria aerospaziale sfrutta anche materiali avanzati, come compositi e leghe leggere, per ridurre il peso e aumentare l'efficienza del carburante. Nell'esplorazione dello spazio, la robotica, il telerilevamento e i sistemi di propulsione consentono alle missioni di esplorare i corpi celesti e raccogliere dati scientifici.

Assistenza sanitaria:

La tecnologia gioca un ruolo cruciale nel settore sanitario, trasformando il settore in vari modi. I dispositivi e le attrezzature mediche, come le macchine per risonanza magnetica, gli scanner a ultrasuoni e i sistemi di chirurgia robotica, hanno rivoluzionato le procedure diagnostiche e terapeutiche. Le cartelle cliniche elettroniche (EHR) e la telemedicina consentono agli operatori sanitari di accedere alle informazioni sui pazienti e fornire assistenza a distanza. I dispositivi indossabili e i sistemi di monitoraggio della salute consentono alle persone di monitorare i propri segni vitali e ricevere raccomandazioni sanitarie personalizzate. L'intelligenza artificiale e gli algoritmi di apprendimento automatico vengono utilizzati per la diagnosi delle malattie, la scoperta di farmaci e l'analisi predittiva, portando a risultati migliori per i pazienti e medicine personalizzate.

Automazione industriale:

L'automazione industriale comporta l'utilizzo di tecnologie avanzate per automatizzare i processi di produzione e migliorare la produttività. La robotica e i bracci robotici sono ampiamente utilizzati per attività come l'assemblaggio, la saldatura e la movimentazione dei materiali. I dispositivi e i sensori Internet of Things (IoT) vengono implementati per raccogliere dati in tempo reale e ottimizzare l'efficienza operativa. I sistemi di visione artificiale consentono il controllo e l'ispezione della qualità, garantendo che i prodotti soddisfino standard rigorosi. I sistemi di controllo avanzati e gli algoritmi di manutenzione predittiva aiutano a ridurre al minimo i tempi di inattività e massimizzare la produzione. L'automazione industriale può aumentare l'efficienza, ridurre i costi e migliorare la sicurezza in vari settori, tra cui produzione, logistica ed energia.

Prospettive e opportunità future

Il futuro è pieno di prospettive e opportunità entusiasmanti, guidate da rapidi progressi tecnologici, mutevoli esigenze della società e tendenze globali in evoluzione. Qui, esploriamo alcune aree chiave con un significativo potenziale di crescita e sviluppo.

- Intelligenza artificiale (AI) e automazione: l'intelligenza artificiale sta trasformando i settori su tutta la linea, migliorando l'efficienza, la produttività e il processo decisionale. Man mano che le tecnologie di intelligenza artificiale maturano, ci saranno maggiori opportunità per specialisti, data scientist e ingegneri di intelligenza artificiale. L'automazione continuerà a semplificare i processi, portando alla creazione di posti di lavoro nella robotica, nell'apprendimento automatico e nei sistemi intelligenti.

- Energia rinnovabile e sostenibilità: con la crescente preoccupazione per il cambiamento climatico, vi è una massiccia domanda di soluzioni di energia rinnovabile. La transizione verso fonti più pulite come l'energia solare, eolica e idroelettrica presenta numerose prospettive. Le carriere nell'ingegneria delle energie rinnovabili, nella gestione dell'energia e nello sviluppo sostenibile saranno fondamentali per dare forma a un futuro più verde.

- Sanità e biotecnologia: i progressi nella ricerca medica, nella medicina personalizzata e nell'editing genetico stanno rivoluzionando il settore sanitario. Le opportunità abbondano in bioinformatica, consulenza genetica, telemedicina e sviluppo farmaceutico. L'intersezione tra tecnologia e assistenza sanitaria guiderà l'innovazione, portando a una migliore assistenza ai pazienti e migliori risultati.

- Sicurezza informatica e privacy dei dati: poiché la nostra dipendenza dai sistemi digitali continua ad aumentare, aumenta anche la necessità di solide misure di sicurezza informatica. Le minacce informatiche stanno diventando più sofisticate, creando una domanda di esperti di sicurezza informatica, hacker etici e specialisti della privacy dei dati. La protezione delle informazioni sensibili e lo sviluppo di un'infrastruttura sicura saranno cruciali per le organizzazioni e gli individui.

- E-commerce e marketing digitale: l'e-commerce ha trasformato il modo in cui facciamo acquisti, creando nuove strade per le aziende. Le piattaforme di vendita al dettaglio online, il marketing digitale e la pubblicità sui social media sono diventati essenziali per le aziende fiorenti. Le carriere nella gestione dell'e-commerce, nella creazione di contenuti digitali e nell'ottimizzazione dell'esperienza del cliente continueranno ad essere molto richieste.

- Esplorazione e commercializzazione dello spazio: l'esplorazione dello spazio è passata da iniziative guidate dal governo a iniziative commerciali, aprendo opportunità nell'ingegneria aerospaziale, nella tecnologia satellitare e nel turismo spaziale. Le società private stanno investendo nei viaggi spaziali, nell'estrazione di risorse e nelle comunicazioni satellitari, aprendo la strada a una nuova era dell'esplorazione spaziale.

- Agricoltura e sistemi alimentari sostenibili: con la popolazione mondiale che dovrebbe raggiungere i 9 miliardi entro il 2050, garantire la sicurezza alimentare e pratiche agricole sostenibili è fondamentale. L'agricoltura verticale, l'agricoltura di precisione e le fonti proteiche alternative offrono un potenziale di innovazione. Le carriere nella tecnologia agricola, nell'agronomia e nelle scienze alimentari giocheranno un ruolo fondamentale nel soddisfare le future esigenze alimentari.

- Realtà virtuale (VR), realtà aumentata (AR) e realtà estesa (XR): queste tecnologie hanno il potenziale per rivoluzionare l'intrattenimento, l'istruzione, la formazione e vari settori. Gli sviluppatori VR/AR, i creatori di contenuti e i progettisti di esperienze immersive daranno forma al futuro dell'intrattenimento, dei giochi e della collaborazione virtuale.

- Tecnologia finanziaria (Fintech): l'integrazione di tecnologia e finanza ha portato all'ascesa di Fintech, offrendo nuovi servizi finanziari, soluzioni di pagamento digitale e tecnologia blockchain. Si prevede che le carriere nell'analisi finanziaria, nella sicurezza informatica nel settore bancario e nello sviluppo di blockchain saranno molto richieste.

- Consulenza sulla sostenibilità e architettura verde: poiché la sostenibilità diventa una priorità, le aziende e gli individui cercano una guida per ridurre la loro impronta di carbonio e adottare pratiche eco-compatibili. Consulenti sostenibili, architetti verdi e ingegneri ambientali saranno fondamentali nella progettazione e implementazione di soluzioni sostenibili.

Importanza della collaborazione nell'avanzamento della tecnologia adesiva per semiconduttori

La collaborazione è fondamentale per far progredire la tecnologia adesiva dei semiconduttori, guidare l'innovazione e garantirne l'implementazione di successo in vari settori. L'industria dei semiconduttori è estremamente complessa e in rapida evoluzione e richiede competenze interdisciplinari e la cooperazione delle parti interessate.

- Competenza diversificata: la tecnologia adesiva per semiconduttori comprende più discipline, tra cui la scienza dei materiali, la chimica, l'ingegneria e la produzione. La collaborazione riunisce esperti di vari campi, ognuno dei quali contribuisce con conoscenze e competenze specializzate. Combinando diverse competenze, la partnership consente lo sviluppo di nuovi materiali adesivi e tecniche che possono migliorare le prestazioni, l'affidabilità e la durata dei dispositivi a semiconduttore.

- Scambio di conoscenze: la collaborazione facilita lo scambio di conoscenze e informazioni tra ricercatori, ingegneri e professionisti del settore. Attraverso sforzi collaborativi, le persone possono condividere le loro intuizioni, esperienze e risultati della ricerca, portando a una comprensione più profonda dei materiali adesivi e delle loro applicazioni. Questo scambio di conoscenze può aiutare a identificare le tendenze emergenti, affrontare le sfide tecniche e accelerare lo sviluppo di soluzioni innovative.

- Ricerca e sviluppo potenziati: gli sforzi di ricerca e sviluppo collaborativi consentono di mettere in comune le risorse in termini di finanziamenti e attrezzature. Ciò consente una sperimentazione, un test e un'analisi più estesi, portando a scoperte e innovazioni più rapide. Lavorando insieme, i ricercatori possono accedere a strutture specializzate, tecnologie all'avanguardia e strumenti di caratterizzazione avanzati che potrebbero non essere disponibili individualmente. Tali risorse possono contribuire in modo significativo al progresso della tecnologia degli adesivi per semiconduttori.

- Collaborazione industria-università: la collaborazione tra industria e mondo accademico è fondamentale per tradurre i risultati della ricerca in applicazioni pratiche. Le università possono condurre ricerche fondamentali ed esplorare nuovi concetti, mentre i partner del settore portano prospettive del mondo reale e considerazioni pratiche. Questa collaborazione garantisce che gli sviluppi della tecnologia adesiva siano in linea con le esigenze del mercato e possano essere integrati nei processi industriali. L'associazione industria-università promuove anche il trasferimento tecnologico, consentendo alla ricerca accademica di avere un impatto tangibile sulle applicazioni commerciali.

- Standardizzazione e garanzia della qualità: la collaborazione tra gli attori del settore favorisce lo sviluppo di standard e linee guida per la tecnologia adesiva dei semiconduttori. Gli standard aiutano a garantire coerenza, compatibilità e affidabilità tra diversi prodotti e processi di produzione. Gli sforzi collaborativi possono stabilire best practice, metodologie di test e procedure di controllo della qualità, che sono essenziali per garantire le prestazioni e l'affidabilità a lungo termine dei dispositivi a semiconduttore.

- Espansione del mercato e competitività: la collaborazione tra le aziende che operano nel settore dei semiconduttori può portare all'espansione del mercato e all'aumento della competitività. Le aziende possono unire le loro risorse, conoscenze e approfondimenti sul mercato lavorando insieme per sviluppare soluzioni adesive che soddisfino specifici requisiti del settore. Gli sforzi collaborativi possono anche facilitare l'adozione della tecnologia adesiva in nuove applicazioni e mercati emergenti, guidando ulteriormente la crescita dell'industria dei semiconduttori.

Conclusione:

L'adesivo per semiconduttori svolge un ruolo fondamentale nel consentire la miniaturizzazione e le prestazioni elevate dei dispositivi a semiconduttore. La capacità di questi adesivi di fornire forti capacità di adesione, protezione da fattori ambientali e stress termico e conduttività elettrica è fondamentale nella produzione e nell'assemblaggio di microprocessori, chip di memoria e altri circuiti integrati. Man mano che la tecnologia continua ad avanzare, lo sviluppo di soluzioni adesive innovative e la collaborazione tra produttori, ricercatori e utenti finali saranno cruciali per soddisfare le crescenti esigenze e sfide dell'industria dei semiconduttori. Sfruttando il potenziale dell'adesivo semiconduttore, possiamo aprire la strada a dispositivi semiconduttori ancora più piccoli, veloci e complessi che guidano il nostro mondo moderno.