Adesivi per microelettronica

Gli adesivi per la microelettronica svolgono un ruolo cruciale nella produzione e nell'assemblaggio di piccoli dispositivi elettronici, come circuiti integrati, circuiti stampati, sensori e altri componenti elettronici. Questi adesivi forniscono forti capacità di adesione, isolamento elettrico, gestione termica e protezione dai fattori ambientali. Con il costante progresso della tecnologia microelettronica, la domanda di adesivi affidabili e ad alte prestazioni è cresciuta in modo significativo. Questo articolo esplora i vari aspetti e le applicazioni degli adesivi per microelettronica, evidenziandone l'importanza nel garantire la funzionalità e la durata dei dispositivi elettronici.

Tipi di adesivi per microelettronica

Gli adesivi per microelettronica sono componenti essenziali nell'assemblaggio e nel confezionamento di dispositivi elettronici. Svolgono un ruolo fondamentale nell'incollaggio di vari materiali utilizzati nella produzione elettronica, come semiconduttori, metalli, plastica e ceramica. Esistono diversi tipi di adesivi per microelettronica, ognuno con le sue proprietà e applicazioni uniche. Ecco alcuni dei tipi più comuni:

- Adesivi conduttivi: Questi adesivi conducono elettricità e trovano applicazioni dove è necessaria la conducibilità elettrica. Componenti elettronici come connessioni flip-chip, dispositivi montati su superficie e saldatura a filo utilizzano comunemente questi adesivi.

- Adesivi non conduttivi: Questi adesivi forniscono isolamento elettrico e trovano applicazioni dove è necessario l'isolamento elettrico. Sono comunemente usati per proteggere i componenti elettronici da cortocircuiti e danni causati da scariche elettrostatiche.

- Adesivi termicamente conduttivi:Questi adesivi allontanano il calore dai componenti elettronici e trovano uso quotidiano in applicazioni in cui la dissipazione del calore è fondamentale, come nell'elettronica di potenza e nell'illuminazione a LED.

- Adesivi a polimerizzazione UV: Questi adesivi induriscono utilizzando la luce ultravioletta e trovano uso comune in applicazioni in cui è necessaria una polimerizzazione rapida. Trovano impiego anche in applicazioni in cui il calore non è in grado di polimerizzare l'adesivo.

- Adesivi epossidici: Questi adesivi hanno una reputazione per l'elevata resistenza e durata e trovano uso quotidiano in applicazioni che richiedono un forte legame. Sono anche resistenti agli agenti chimici e possono resistere alle alte temperature.

- Adesivi siliconici: Questi adesivi presentano un'eccellente flessibilità e trovano uso quotidiano in applicazioni che anticipano l'espansione e la contrazione termica. Trovano impiego anche in applicazioni in cui la resistenza all'acqua e all'umidità è fondamentale.

La scelta dell'adesivo per microelettronica dipende dai requisiti specifici dell'applicazione. Quando c'è bisogno di conduttività elettrica, le persone usano adesivi conduttivi, mentre impiegano adesivi non conduttivi per scopi di isolamento elettrico. Le persone usano adesivi termicamente conduttivi quando la dissipazione del calore è critica, mentre usano adesivi a polimerizzazione UV quando è necessaria una polimerizzazione rapida. Le persone usano adesivi epossidici quando richiedono elevata resistenza e durata, mentre usano adesivi siliconici quando la flessibilità e la resistenza all'umidità sono fondamentali.

Adesivi epossidici: la scelta giusta

Gli adesivi epossidici sono la scelta ideale per numerose applicazioni di incollaggio grazie alla loro versatilità, alle forti capacità di incollaggio, alla resistenza chimica e alla temperatura, alle proprietà di riempimento degli spazi, a un'ampia gamma di formulazioni e alla maggiore durata. Che si tratti di progetti di costruzione, produzione o fai-da-te, gli adesivi epossidici forniscono soluzioni di incollaggio affidabili e robuste che offrono risultati eccezionali.

- Versatilità:Gli adesivi epossidici sono rinomati per la loro versatilità, che li rende la scelta ideale per varie applicazioni. Che tu abbia bisogno di incollare metalli, plastica, legno, ceramica o persino vetro, gli adesivi epossidici offrono eccezionali capacità di incollaggio su più materiali. Forniscono legami durevoli e affidabili che resistono a condizioni difficili, rendendoli adatti per progetti interni ed esterni.

- Forte legame:Uno dei motivi principali per cui gli adesivi epossidici sono altamente favoriti è la loro capacità di creare legami forti. Se correttamente miscelati e applicati, gli adesivi epossidici formano connessioni incredibilmente robuste che presentano un'eccellente resistenza alla trazione, al taglio e alla pelatura. Questi materiali sono perfetti per le attività che comportano il trasporto di pesi o dove viene applicata molta pressione.

- Resistenza chimica e alla temperatura:Gli adesivi epossidici resistono agli agenti chimici e alle temperature estreme. Possono resistere all'esposizione a solventi, carburanti, oli e altre sostanze senza perdere le loro proprietà adesive. Inoltre, offrono un'impressionante stabilità termica, rimanendo efficaci anche in ambienti ad alta temperatura. Questa resilienza rende gli adesivi epossidici adatti per applicazioni automobilistiche, aerospaziali e industriali in cui la resistenza a condizioni difficili è fondamentale.

- Riempimento vuoti:Gli adesivi epossidici hanno eccellenti proprietà di riempimento degli spazi, che consentono loro di colmare piccoli spazi e superfici irregolari. Questa caratteristica è particolarmente vantaggiosa quando si incollano materiali con superfici irregolari o ruvide, garantendo un incollaggio sicuro e completo. Gli adesivi epossidici possono riempire vuoti e imperfezioni, creando un solido legame che distribuisce efficacemente lo stress nell'area del giunto.

- Ampia gamma di formulazioni:Gli adesivi epossidici sono disponibili in varie formulazioni, consentendo agli utenti di selezionare il tipo più adatto alle loro esigenze. Che si tratti di una resina epossidica a indurimento rapido per un montaggio rapido o di una resina epossidica a indurimento lento per un posizionamento preciso, è disponibile una formulazione di adesivo epossidico per soddisfare le diverse esigenze. Inoltre, diverse formulazioni offrono diverse viscosità, tempi di lavorazione e proprietà di manipolazione, fornendo flessibilità e opzioni di personalizzazione.

- Durata migliorata:Gli adesivi epossidici possiedono un'eccezionale durabilità e resistenza a fattori ambientali quali umidità, radiazioni UV e invecchiamento. Questi adesivi mantengono la loro integrità strutturale nel tempo, garantendo incollaggi duraturi che resistono all'usura. La loro capacità di resistere al degrado e mantenere le prestazioni li rende preferiti per applicazioni soggette a uso ed esposizione costanti.

Adesivi conduttivi: consentire la connettività elettrica

Gli adesivi conduttivi sono fondamentali per consentire la connettività elettrica in vari settori e applicazioni. Questi adesivi versatili possiedono proprietà uniche che li rendono un'interessante alternativa ai tradizionali metodi di saldatura o fissaggio meccanico. Ecco alcuni punti chiave che evidenziano l'importanza degli adesivi conduttivi:

- Versatilità:Gli adesivi conduttivi offrono compatibilità con un'ampia gamma di substrati, inclusi metalli, plastica, ceramica e vetro. Questa versatilità ne consente l'uso in diversi settori, come l'elettronica, l'automotive, l'aerospaziale e i dispositivi medici.

- Conduttività elettrica:Questi adesivi forniscono un'eccellente conduttività elettrica, consentendo la trasmissione di segnali elettrici e potenza tra i componenti. Presentano una bassa resistenza, paragonabile ai giunti di saldatura, garantendo collegamenti elettrici efficienti e affidabili.

- Unire materiali dissimili:Gli adesivi conduttivi sono particolarmente utili per unire materiali dissimili, come l'incollaggio di metallo a plastica o vetro a componenti elettronici. La loro capacità di colmare il divario tra diversi substrati consente l'integrazione di diversi componenti in assiemi complessi.

- Resistenza alla temperatura:Molti adesivi conduttivi presentano una resistenza alle alte temperature, che garantisce collegamenti elettrici stabili anche in condizioni operative difficili. Questa caratteristica è fondamentale per le applicazioni con temperature elevate o cicli termici.

- Flessibilità e durata:Gli adesivi conduttivi offrono un'eccellente flessibilità, consentendo loro di resistere a vibrazioni, urti e sollecitazioni meccaniche senza compromettere le prestazioni elettriche. La loro durata garantisce affidabilità a lungo termine, rendendoli adatti ad ambienti esigenti.

- Compatibilità di processo:Questi adesivi offrono compatibilità con diversi processi di produzione in quanto possono essere applicati utilizzando vari metodi, tra cui la serigrafia, l'erogazione o la laminazione di pellicole. Questa versatilità semplifica l'integrazione nelle linee di produzione esistenti.

- Benefici ambientali:Gli adesivi conduttivi sono spesso privi di piombo e conformi alle normative ambientali. Eliminano la necessità di processi di saldatura pericolosi, riducendo il rilascio di sostanze nocive e promuovendo pratiche di produzione sostenibili.

- Miniaturizzazione e riduzione del peso:Gli adesivi conduttivi consentono la miniaturizzazione di componenti e assiemi elettronici grazie alla loro capacità di creare interconnessioni a passo fine. Inoltre, contribuiscono alla riduzione del peso nelle applicazioni in cui i materiali leggeri sono essenziali.

Questi vantaggi rendono gli adesivi conduttivi indispensabili per ottenere una connettività elettrica affidabile ed efficiente in vari settori.

Adesivi per la gestione termica: garantire l'affidabilità del dispositivo

Gli adesivi per la gestione termica garantiscono l'affidabilità del dispositivo dissipando in modo efficiente il calore dai componenti elettronici. Questi adesivi specializzati offrono caratteristiche uniche che favoriscono il trasferimento di calore e la stabilità termica. Ecco i punti chiave che evidenziano l'importanza degli adesivi per la gestione termica:

- Dissipazione di calore:Gli adesivi per la gestione termica possiedono un'eccellente conducibilità termica, consentendo un trasferimento efficiente del calore dai componenti che generano calore ai dissipatori di calore o ad altri meccanismi di raffreddamento. Prevenire il surriscaldamento è fondamentale per evitare il malfunzionamento del dispositivo o una durata ridotta.

- Incollaggio e sigillatura:Questi adesivi forniscono forti proprietà di incollaggio e tenuta, consentendo il fissaggio pratico di dissipatori di calore, materiali di interfaccia termica e altri dispositivi di raffreddamento ai componenti elettronici. Il legame sicuro garantisce un trasferimento di calore ottimale e mantiene l'affidabilità del dispositivo a lungo termine.

- Compatibilità con diversi substrati:Gli adesivi per la gestione termica mostrano compatibilità con un'ampia gamma di substrati, inclusi metalli, ceramica, vetro e plastica. Questa versatilità ne consente l'uso in diverse applicazioni nei settori dell'elettronica, automobilistico, delle telecomunicazioni e dell'energia.

- Stabilità termica:Molti adesivi per la gestione termica mostrano resistenza alle alte temperature e rimangono stabili in condizioni di cicli termici estremi. Questa caratteristica garantisce che l'adesivo mantenga le sue prestazioni e l'integrità nel tempo, anche in ambienti operativi difficili.

- Isolamento elettrico:Oltre alla conduttività termica, gli adesivi per la gestione termica spesso possiedono eccellenti proprietà di isolamento elettrico. La sicurezza e l'affidabilità del dispositivo sono migliorate prevenendo cortocircuiti elettrici e mantenendo un adeguato isolamento tra i componenti.

- Riempimento degli spazi e conformabilità:Gli adesivi per la gestione termica possono colmare le lacune microscopiche e le irregolarità tra i componenti e i dissipatori di calore, migliorando l'interfaccia termica e l'efficienza del trasferimento di calore. La loro conformabilità consente un contatto efficace anche in geometrie complesse, garantendo prestazioni termiche costanti.

- Compatibilità di processo:Questi adesivi possono essere applicati utilizzando metodi come l'erogazione, la serigrafia o la laminazione di film, rendendoli compatibili con diversi processi di produzione. L'assemblaggio efficiente delle soluzioni di gestione termica è possibile grazie alla facile integrazione nelle linee di produzione esistenti.

- Considerazioni ambientali:I produttori spesso formulano adesivi per la gestione termica in modo che rispettino l'ambiente, garantendo la conformità alle normative e promuovendo pratiche di produzione sostenibili. Possono essere privi di sostanze pericolose come composti organici volatili (COV) e alogeni, riducendo l'impatto ambientale.

Adesivi a polimerizzazione UV: incollaggio rapido e preciso

Gli adesivi a polimerizzazione UV sono preziosi per incollaggi rapidi e precisi in vari settori. Questi adesivi offrono proprietà uniche che li rendono ideali per applicazioni in cui la polimerizzazione rapida, la precisione e la versatilità sono essenziali. Ecco i punti chiave che evidenziano l'importanza degli adesivi a polimerizzazione UV:

- Polimerizzazione rapida:Gli adesivi a polimerizzazione UV polimerizzano rapidamente all'esposizione alla luce ultravioletta (UV), consentendo un assemblaggio rapido e una maggiore produttività. Il processo di polimerizzazione può essere completato in pochi secondi, riducendo significativamente i tempi di assemblaggio e consentendo cicli di produzione più brevi.

- Elevata forza adesiva:Gli adesivi a polimerizzazione UV forniscono un'eccellente forza di adesione, garantendo giunzioni adesive robuste e affidabili. Formano forti legami su vari substrati, inclusi metalli, plastica, vetro e ceramica, offrendo una soluzione versatile per l'incollaggio di diversi materiali.

- Controllo preciso:Gli adesivi a polimerizzazione UV consentono un incollaggio specifico grazie alla loro polimerizzazione istantanea all'esposizione alla luce UV. Consentendo l'allineamento e il posizionamento accurati dei componenti prima della polimerizzazione, il risultato sono linee di giunzione precise e ripetibili, riducendo al minimo il rischio di disallineamento.

- Bassa generazione di calore:Gli adesivi a polimerizzazione UV generano un calore minimo durante il processo, rendendoli adatti per materiali sensibili alla temperatura o componenti delicati. Questa caratteristica riduce il rischio di danni causati dal calore ai dispositivi elettronici o ottici.

- Versatilità nelle applicazioni:Gli adesivi a polimerizzazione UV trovano applicazione in vari settori, tra cui l'elettronica, i dispositivi medici, l'ottica, l'automotive e l'aerospaziale. Possono essere utilizzati per l'incollaggio, la sigillatura, l'incapsulamento e il rivestimento, offrendo una soluzione versatile per i processi di produzione.

- Produttività migliorata:La capacità di indurimento rapido degli adesivi a indurimento UV consente una maggiore efficienza produttiva e una maggiore produttività. I produttori possono ottenere tempi di assemblaggio più rapidi, scorte di lavoro in corso ridotte e cicli di produzione più brevi.

- Ecologico:I produttori spesso formulano adesivi a polimerizzazione UV per essere rispettosi dell'ambiente, garantendo che non contengano composti organici volatili (COV) o solventi pericolosi. L'assenza di calore e il basso consumo energetico durante la stagionatura contribuiscono alla loro ecocompatibilità.

- Controllo di qualità avanzato:Gli adesivi a polimerizzazione UV facilitano i processi di controllo della qualità consentendo ispezioni e test immediati dopo la polimerizzazione. L'indurimento istantaneo consente una rapida valutazione della forza di adesione, assicurando che solo i giunti adesivi adeguatamente fissati passino alle successive fasi di produzione.

Queste proprietà rendono gli adesivi a polimerizzazione UV pratici per le industrie che cercano soluzioni di incollaggio rapide e precise.

Adesivi siliconici: resistenza ambientale superiore

Gli adesivi siliconici sono molto apprezzati per la loro superiore resistenza ambientale, il che li rende la scelta ideale per applicazioni in cui la durata e l'affidabilità in condizioni difficili sono fondamentali. Questi adesivi offrono proprietà uniche che li distinguono per la loro capacità di resistere a temperature estreme, umidità, sostanze chimiche e altri fattori ambientali. Ecco i punti chiave che evidenziano l'importanza degli adesivi siliconici:

- Resistenza alla temperatura:Gli adesivi siliconici mostrano un'eccezionale resistenza alla temperatura, mantenendo le loro prestazioni e integrità in un ampio intervallo di temperature. Possono resistere alle alte e basse temperature, rendendole adatte per applicazioni esposte a caldo o freddo estremo.

- Resistenza all'umidità e all'acqua:Gli adesivi siliconici possiedono un'eccellente resistenza all'umidità e all'acqua, il che li rende altamente affidabili in ambienti con elevata umidità, esposizione all'acqua o immersione. Questa caratteristica garantisce un'adesione a lungo termine e protegge da problemi legati all'umidità come corrosione o guasti elettrici.

- Resistenza chimica:Gli adesivi siliconici offrono un'eccellente resistenza a vari prodotti chimici, inclusi solventi, acidi, basi e combustibili. Questa proprietà li rende adatti per applicazioni automobilistiche, aerospaziali e di lavorazione chimica, dove l'esposizione a varie sostanze chimiche è quotidiana.

- Resistenza ai raggi UV e agli agenti atmosferici:Gli adesivi siliconici presentano un'eccezionale resistenza alle radiazioni ultraviolette (UV) e agli agenti atmosferici, inclusa l'opposizione alla luce solare, all'ozono e all'ossidazione. Questi adesivi possono essere utilizzati all'aperto, anche con esposizione prolungata alla luce solare e condizioni meteorologiche avverse, senza subire il degrado che potrebbero subire altri adesivi.

- Flessibilità ed elasticità:Gli adesivi siliconici possiedono un'eccellente flessibilità ed elasticità, consentendo loro di adattarsi all'espansione e alla contrazione termica dei substrati incollati. Questa flessibilità aiuta ad assorbire le sollecitazioni meccaniche e le vibrazioni, migliorando la durata complessiva e la resistenza ai guasti.

- Isolamento elettrico:Molti adesivi siliconici offrono eccellenti proprietà di isolamento elettrico, rendendoli adatti per applicazioni critiche di isolamento elettrico. Possono prevenire cortocircuiti elettrici e mantenere un adeguato isolamento tra i componenti, garantendo la sicurezza e l'affidabilità del dispositivo.

- Invecchiamento e durata:Gli adesivi siliconici mostrano eccellenti proprietà di durata e invecchiamento a lungo termine, mantenendo le loro prestazioni e forza di adesione per periodi prolungati. Questa caratteristica contribuisce alla longevità e all'affidabilità degli assemblaggi incollati in varie applicazioni.

- Compatibilità con diversi substrati:Gli adesivi siliconici dimostrano compatibilità con un'ampia gamma di substrati, inclusi metalli, plastica, vetro e ceramica. Questa versatilità ne consente l'uso in diversi settori come l'elettronica, l'automotive, i dispositivi medici e l'edilizia.

Adesivi a basso degassamento: critici per le applicazioni spaziali

Gli adesivi a basso degassamento svolgono un ruolo fondamentale nelle applicazioni spaziali in cui la prevenzione della contaminazione e il mantenimento di un ambiente sottovuoto sono della massima importanza. Questi adesivi specializzati offrono proprietà uniche che riducono al minimo il rilascio di composti organici volatili (COV) e altri sottoprodotti di degassamento che potrebbero avere un impatto negativo su apparecchiature e ottiche sensibili. Ecco i punti chiave che evidenziano l'importanza degli adesivi a basso degassamento nelle applicazioni spaziali:

- Compatibilità con il vuoto:I produttori formulano adesivi a basso degassamento con contenuto volatile minimo, garantendone la compatibilità con le condizioni di vuoto prevalenti nello spazio. Rilasciano livelli insufficienti di gas o vapori che potrebbero contaminare le superfici circostanti o interferire con strumenti delicati.

- Prevenzione della contaminazione:I progettisti creano questi adesivi per ridurre al minimo la generazione di particolato o detriti che potrebbero contaminare componenti sensibili, ottiche o superfici di veicoli spaziali. Le loro proprietà a basso degassamento aiutano a mantenere la pulizia e prevengono l'accumulo di contaminanti che potrebbero degradare le prestazioni o ostacolare la funzionalità.

- Applicazioni di ottiche e sensori:Gli adesivi a basso degassamento sono fondamentali per i sistemi ottici e i sensori nelle missioni spaziali. Garantiscono che l'ottica rimanga chiara e non ostruita, prevenendo l'appannamento, l'annebbiamento o il degrado delle prestazioni visive dovuto ai sottoprodotti del degassamento.

- Adesione e affidabilità:Pur privilegiando le proprietà di basso degassamento, questi adesivi offrono anche un'adesione affidabile a vari substrati incontrati nelle applicazioni spaziali, inclusi metalli, compositi, ceramica e plastica. Forniscono legami forti e durevoli, garantendo l'integrità e la longevità degli assemblaggi anche in ambienti spaziali impegnativi.

- Stabilità termica:Gli adesivi a basso degassamento mostrano spesso un'eccellente stabilità termica, che consente loro di resistere a variazioni di temperatura estreme nello spazio. Mantengono le loro proprietà e forza di adesione in un ampio intervallo di temperature, garantendo prestazioni affidabili in ambienti spaziali difficili.

- Resistenza alle radiazioni:Le missioni spaziali espongono gli adesivi a varie forme di radiazioni, tra cui radiazioni ionizzanti, radiazioni solari e raggi cosmici. I formulatori progettano adesivi a basso degassamento con proprietà resistenti alle radiazioni, garantendo che possano resistere all'esposizione alle radiazioni senza compromettere le caratteristiche di basso degassamento o le prestazioni complessive.

- Compatibilità materiali:Gli adesivi a basso degassamento sono compatibili con vari materiali comunemente usati nelle applicazioni spaziali, come strutture di veicoli spaziali, componenti di satelliti e strumenti scientifici. La loro formulazione mira a ridurre al minimo le interazioni e il degrado a contatto con materiali diversi, mantenendo così nel tempo le loro proprietà di basso degassamento.

- Standard e test rigorosi:Gli adesivi utilizzati nelle applicazioni spaziali devono essere sottoposti a test rigorosi e rispettare standard rigorosi per garantire proprietà di basso degassamento. Questi standard, come quelli stabiliti dalla NASA, assicurano che gli adesivi soddisfino i severi requisiti per le missioni spaziali in termini di livelli di degassamento, pulizia e prestazioni.

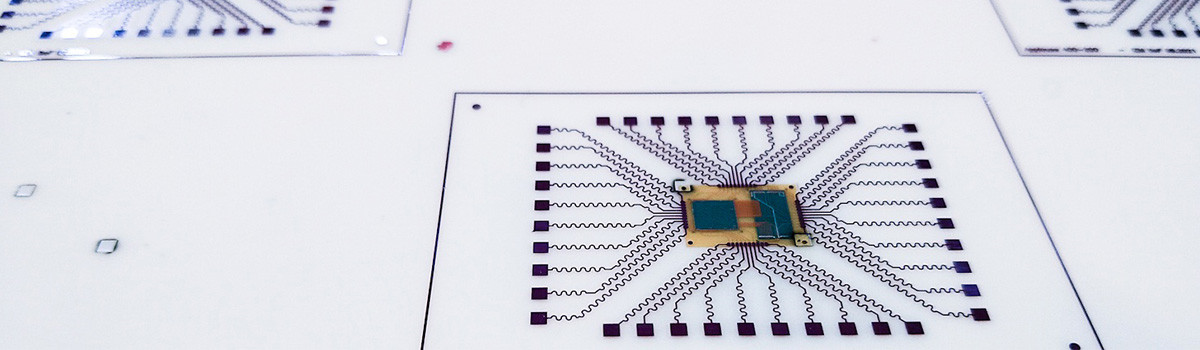

Adesivi Flip Chip: consentire la miniaturizzazione

Gli adesivi flip chip sono fondamentali per consentire la miniaturizzazione in vari settori, in particolare l'elettronica. Questi adesivi specializzati offrono proprietà uniche che facilitano l'assemblaggio e l'interconnessione di dispositivi microelettronici con interconnessioni ad alta densità. Ecco i punti chiave che evidenziano l'importanza degli adesivi flip chip nel consentire la miniaturizzazione:

- Riduzione delle dimensioni:Gli adesivi flip chip consentono l'incollaggio diretto di microchip o matrici su substrati, eliminando la necessità di incollaggio di cavi o interconnessioni passanti. Questa connessione diretta riduce significativamente le dimensioni dei pacchetti e dei dispositivi elettronici, supportando la tendenza verso design più piccoli e compatti.

- Interconnessioni ad alta densità:Gli adesivi flip chip facilitano la creazione di interconnessioni ad alta densità, consentendo l'integrazione di molti microchip o matrici su un singolo substrato. Questo aumento di densità contribuisce alla miniaturizzazione dei componenti elettronici e migliora la funzionalità complessiva del dispositivo.

- Prestazioni elettriche migliorate:Gli adesivi flip chip forniscono percorsi elettrici più brevi e più diretti rispetto ai tradizionali metodi di incollaggio, riducendo la resistenza, l'induttanza e la capacità nelle interconnessioni. Questo miglioramento delle prestazioni elettriche consente una trasmissione del segnale più rapida, un minore consumo energetico e una maggiore affidabilità del dispositivo.

- Gestione termica migliorata:Gli adesivi flip chip consentono il collegamento diretto dei microchip ai dissipatori di calore o ad altre soluzioni di gestione termica, migliorando la dissipazione del calore. Questo percorso termico diretto migliora la capacità del dispositivo di dissipare il calore in modo efficiente, consentendo la progettazione di sistemi elettronici compatti ed efficienti dal punto di vista termico.

- Stabilità meccanica:Gli adesivi flip chip offrono un'eccellente resistenza meccanica e affidabilità, garantendo connessioni sicure e robuste tra microchip e substrati. Questa stabilità è fondamentale nelle applicazioni con sollecitazioni meccaniche, vibrazioni o cicli termici, in cui l'adesivo deve mantenere l'integrità del legame.

- Compatibilità di processo:Gli adesivi flip chip sono compatibili con vari processi di produzione, tra cui la saldatura a rifusione, l'incollaggio a termocompressione e il riempimento insufficiente. Questa compatibilità facilita la loro integrazione nelle linee di produzione esistenti e consente un assemblaggio efficiente ed economico di pacchetti flip chip.

- Ampia compatibilità con i substrati:Gli adesivi flip chip offrono compatibilità con vari substrati come silicone, vetro, ceramica e materiali organici. Questa versatilità ne consente l'uso in diverse applicazioni nei settori dell'elettronica di consumo, automobilistico, dei dispositivi medici e delle telecomunicazioni.

- Test di affidabilità e standard:Gli adesivi flip chip vengono sottoposti a rigorosi test di affidabilità per garantirne le prestazioni e la longevità in varie condizioni ambientali. Gli standard e le linee guida, come quelli stabiliti dall'IPC (Association Connecting Electronics Industries), regolano l'uso degli adesivi flip chip e ne garantiscono l'affidabilità.

Queste proprietà rendono gli adesivi flip chip una soluzione indispensabile per consentire la miniaturizzazione e migliorare le prestazioni dei dispositivi microelettronici in vari settori.

Stampo per attaccare adesivi: incollaggio di semiconduttori a substrati

Gli adesivi die-to-attach sono fondamentali per incollare semiconduttori o microchip ai substrati, garantendo connessioni elettriche e meccaniche affidabili. Questi adesivi specializzati offrono proprietà uniche che consentono un posizionamento preciso, un forte legame e un efficiente trasferimento di calore tra la matrice e il substrato. Ecco i punti chiave che evidenziano l'importanza degli adesivi a stampo:

- Posizionamento preciso:Gli adesivi Die Attach consentono un posizionamento e un allineamento accurati della matrice del semiconduttore sul substrato. Questo posizionamento specifico garantisce collegamenti elettrici adeguati e prestazioni ottimali del microchip all'interno dell'assieme.

- Forza del legame muscolare:Gli adesivi "die-to-attach" forniscono un'eccellente forza di adesione, garantendo un fissaggio sicuro e affidabile tra la matrice e il substrato. Questo forte legame resiste a sollecitazioni meccaniche, cicli di temperatura e fattori ambientali, migliorando la durata e la longevità del pacchetto semiconduttore.

- Trasferimento di calore efficiente:Gli adesivi die-to-attach sono formulati con un'elevata conduttività termica per facilitare il trasferimento di calore dallo stampo al substrato o al dissipatore di calore. Questa proprietà aiuta a dissipare il calore generato dal microchip, prevenendo il surriscaldamento e mantenendo condizioni operative ottimali.

- Compatibilità con diversi substrati:Gli adesivi die-to-attach mostrano compatibilità con vari substrati comunemente usati negli imballaggi per semiconduttori, tra cui ceramiche, metalli e materiali organici. Questa versatilità ne consente l'uso in diverse applicazioni in settori come l'elettronica, l'automotive, le telecomunicazioni e i dispositivi medici.

- Isolamento elettrico:Molti adesivi attaccati al die offrono eccellenti proprietà di isolamento elettrico, garantendo un adeguato isolamento elettrico tra il die del semiconduttore e il substrato. Questo isolamento previene cortocircuiti elettrici e favorisce il funzionamento affidabile del microchip all'interno della confezione.

- Compatibilità di processo:I produttori progettano adesivi die-to-attach compatibili con diversi processi di produzione, tra cui la serigrafia, l'erogazione o la laminazione di pellicole. Questa compatibilità facilita la loro integrazione nelle linee di produzione esistenti, consentendo un assemblaggio efficiente ed economico di pacchetti di semiconduttori.

- Controllo dello spessore della linea di giunzione:Gli adesivi da incollare consentono un controllo preciso dello spessore della linea di giunzione tra la matrice e il substrato. Questo controllo garantisce uniformità e coerenza nel processo di incollaggio, con conseguenti collegamenti elettrici e meccanici affidabili.

- Rispetto degli standard di settore:Gli adesivi Die to Attach aderiscono agli standard e alle specifiche del settore, garantendone l'affidabilità e le prestazioni. Questi standard, come quelli fissati dall'IPC (Association Connecting Electronics Industries), forniscono linee guida e garanzia di qualità per i processi di attacco della matrice.

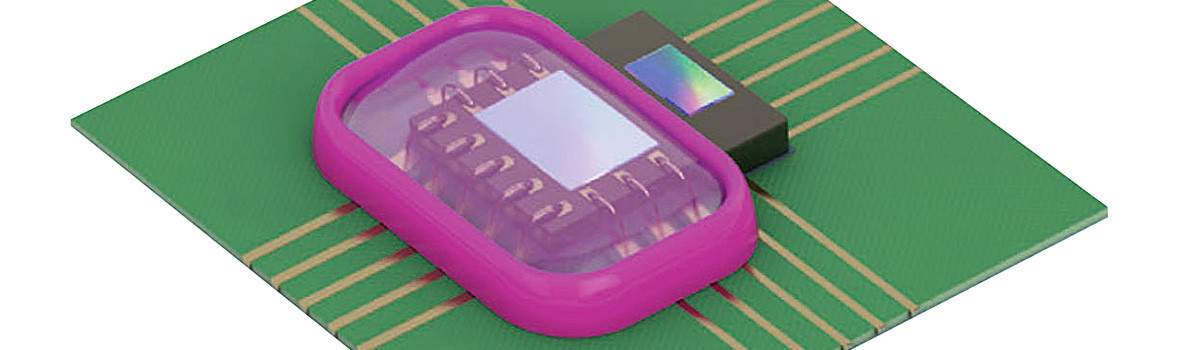

Adesivi sottoriempimento: protezione dallo stress termico

Gli adesivi underfill proteggono i componenti elettronici, in particolare i pacchetti flip-chip, dallo stress termico e dai guasti meccanici. Questi adesivi specializzati offrono proprietà uniche che forniscono rinforzo e migliorano l'affidabilità dei giunti di saldatura tra il chip e il substrato. Ecco i punti chiave che evidenziano l'importanza degli adesivi underfill nella protezione dallo stress termico:

- Attenuazione dello stress:I progettisti creano adesivi underfill per mitigare gli effetti dello stress termico sui pacchetti flip-chip. Riempiono i vuoti tra il chip e il substrato, riducendo lo stress meccanico causato dalla differenza dei coefficienti di dilatazione termica (CTE) tra i materiali. Questa mitigazione dello stress previene la formazione di crepe e delaminazioni che possono portare a guasti elettrici.

- Affidabilità migliorata:Gli adesivi underfill migliorano l'affidabilità complessiva dei pacchetti flip-chip rafforzando i giunti di saldatura. L'adesivo crea un solido legame tra il chip e il substrato, migliorando la resistenza ai cicli meccanici e termici, alle vibrazioni e agli urti.

- Gestione termica migliorata:Gli adesivi underfill hanno un'elevata conduttività termica, che consente loro di trasferire in modo efficiente il calore dal chip al substrato o al dissipatore di calore. Questa proprietà aiuta a dissipare il calore generato dal chip, riducendo il rischio di surriscaldamento e mantenendo temperature operative ottimali.

- Protezione da umidità e contaminanti:Gli adesivi underfill forniscono una barriera protettiva che sigilla i giunti di saldatura e impedisce l'ingresso di umidità, contaminanti o agenti corrosivi. Questa protezione migliora l'affidabilità e la longevità del pacchetto flip chip, specialmente in ambienti difficili o in condizioni di elevata umidità.

- Riduce l'affaticamento della saldatura:Gli adesivi underfill riducono la tensione sui giunti di saldatura causata dall'espansione e dalla contrazione termica. Assorbendo e distribuendo lo stress meccanico, aiutano a ridurre al minimo l'affaticamento della saldatura, prolungando la durata operativa del pacchetto.

- Compatibilità di processo:Gli adesivi underfill sono compatibili con vari processi di assemblaggio, tra cui underfill capillare, underfill senza flusso e underfill modellato. Questa compatibilità consente la loro integrazione nelle linee di produzione esistenti, consentendo una produzione efficiente ed economica di pacchetti flip chip.

- Rispetto degli standard di settore:Gli adesivi underfill aderiscono agli standard e alle specifiche del settore, garantendone l'affidabilità e le prestazioni. Questi standard, come quelli stabiliti dall'IPC (Association Connecting Electronics Industries), forniscono linee guida e garanzia di qualità per i processi di sottoriempimento.

- Compatibilità materiali:Gli adesivi underfill mostrano compatibilità con diversi substrati e incapsulanti utilizzati negli imballaggi flip chip, inclusi silicone, ceramica e vari polimeri. Questa versatilità consente il loro utilizzo in diverse applicazioni elettroniche.

Adesivi Wire Bonding: garantire collegamenti elettrici affidabili

Gli adesivi per l'incollaggio dei cavi svolgono un ruolo cruciale nell'industria elettronica, garantendo connessioni elettriche affidabili tra i dispositivi a semiconduttore e i loro pacchetti o substrati. Questi adesivi specializzati offrono proprietà uniche che facilitano l'incollaggio di fili sottili a piazzole o conduttori, fornendo interconnessioni elettriche sicure. Di seguito sono riportati i punti chiave che evidenziano l'importanza degli adesivi per l'incollaggio dei cavi nell'assicurare collegamenti elettrici affidabili:

- Attacco filo:Gli adesivi per l'incollaggio dei cavi estendono i fili sottili, tipicamente realizzati in oro, alluminio o rame, alle piazzole o ai cavi di collegamento designati sui dispositivi a semiconduttore. Questo attacco garantisce una corretta conduttività elettrica e trasmissione del segnale all'interno del gruppo elettronico.

- Forza di legame:Gli adesivi per l'incollaggio dei cavi forniscono una forte adesione tra il filo e il cuscinetto di giunzione, formando una connessione elettrica affidabile e duratura. Questa forza di legame resiste a sollecitazioni meccaniche, variazioni di temperatura e vibrazioni, garantendo l'integrità e la longevità del legame del filo.

- Conduttività elettrica:I formulatori creano adesivi per l'incollaggio dei cavi per avere un'eccellente conduttività elettrica, riducendo al minimo la resistenza nella connessione dell'incollaggio dei cavi. Questa conducibilità garantisce un trasferimento efficiente del segnale e prestazioni elettriche affidabili del dispositivo a semiconduttore.

- Stabilità termica:Gli adesivi per l'incollaggio dei cavi presentano un'elevata stabilità termica, che consente loro di resistere alle variazioni di temperatura incontrate durante i successivi processi di assemblaggio come l'incapsulamento o la saldatura a rifusione. Questa stabilità garantisce la longevità della connessione wire bond e previene guasti termici.

- Compatibilità con diversi substrati:Gli adesivi wire bonding sono compatibili con vari materiali di substrato utilizzati negli imballaggi dei semiconduttori, tra cui ceramiche, metalli e materiali organici. Questa compatibilità ne consente l'uso in diverse applicazioni in settori come l'elettronica, l'automotive, le telecomunicazioni e i dispositivi medici.

- Controllo della linea di legame:Gli adesivi per l'incollaggio del filo consentono un controllo preciso dello spessore della linea di giunzione tra il filo e il tampone di giunzione. Questo controllo garantisce l'uniformità e la coerenza nel processo di giunzione dei fili, contribuendo a collegamenti elettrici affidabili e prestazioni costanti.

- Compatibilità di processo:I progettisti assicurano che gli adesivi per l'incollaggio dei cavi siano compatibili con diverse tecniche di incollaggio dei cavi, tra cui l'incollaggio a sfera e a cuneo. Questa compatibilità facilita l'integrazione nelle linee di produzione esistenti e fornisce processi di saldatura a filo efficienti ed economici.

- Rispetto degli standard di settore:Gli adesivi per l'incollaggio dei cavi aderiscono agli standard e alle specifiche del settore, garantendone l'affidabilità e le prestazioni. Questi standard, come quelli stabiliti dall'IPC (Association Connecting Electronics Industries), forniscono linee guida e garanzia di qualità per i processi di wire bonding.

Incapsulanti: protezione dei componenti sensibili

Gli incapsulanti svolgono un ruolo fondamentale nella protezione dei componenti sensibili in vari settori, in particolare l'elettronica. Questi materiali specializzati forniscono una barriera protettiva attorno ai componenti delicati, proteggendoli da fattori esterni e garantendo affidabilità a lungo termine. Ecco i punti chiave che evidenziano l'importanza degli incapsulanti nella protezione dei componenti sensibili:

- Protezione dell'ambiente:Gli incapsulanti creano un involucro protettivo attorno ai componenti sensibili, proteggendoli da umidità, polvere, sporco e altri contaminanti ambientali. Questa protezione è fondamentale in condizioni operative difficili o difficili, prevenendo la corrosione, i cortocircuiti elettrici o il degrado delle prestazioni.

- Protezione meccanica:Gli incapsulanti forniscono supporto meccanico e rinforzo ai componenti fragili, migliorandone la resistenza allo stress fisico, alle vibrazioni e agli urti. Questa protezione riduce il rischio di guasti meccanici e prolunga la durata operativa delle parti.

- Gestione termica:Gli incapsulanti ad alta conduttività termica aiutano a dissipare il calore generato dai componenti sensibili, garantendo temperature operative ottimali e prevenendo il surriscaldamento. Questa capacità di gestione termica migliora le prestazioni complessive e l'affidabilità dei componenti.

- Isolamento elettrico:Gli incapsulanti offrono eccellenti proprietà di isolamento elettrico, fornendo isolamento elettrico e prevenendo cortocircuiti elettrici o interferenze tra i componenti. Questo isolamento garantisce il corretto funzionamento e l'integrità dei circuiti elettronici sensibili.

- Resistenza chimica:I formulatori possono formulare incapsulanti per mostrare resistenza chimica, proteggendo i componenti sensibili dall'esposizione a sostanze corrosive o sostanze chimiche aggressive. Questa resistenza migliora la longevità e l'affidabilità delle caratteristiche, in particolare nelle industrie con ambienti chimici esigenti.

- Resistenza alle vibrazioni e agli urti:Gli incapsulanti con proprietà di resistenza alle vibrazioni e agli urti aiutano a proteggere i componenti sensibili da vibrazioni meccaniche o impatti improvvisi. Questa resistenza riduce al minimo il rischio di disconnessione, danni o degrado delle prestazioni dovuto a forze esterne.

- Compatibilità di processo:I progettisti assicurano che gli incapsulanti siano compatibili con vari processi di produzione, tra cui riempimento, incapsulamento o stampaggio. Questa compatibilità facilita la loro integrazione nelle linee di produzione esistenti, fornendo un incapsulamento efficiente ed economico di componenti sensibili.

- Rispetto degli standard di settore:Gli incapsulanti aderiscono agli standard e alle specifiche del settore, garantendo affidabilità e prestazioni. Questi standard, come quelli stabiliti dall'IPC (Association Connecting Electronics Industries), forniscono linee guida e garanzia di qualità per i processi di incapsulamento.

- Compatibilità materiali:Gli incapsulanti mostrano compatibilità con diversi materiali di substrato e tipi di componenti, inclusi silicio, ceramica, metalli e polimeri. Questa versatilità ne consente l'uso in diverse applicazioni in tutti i settori, tra cui elettronica, automotive, aerospaziale e dispositivi medici.

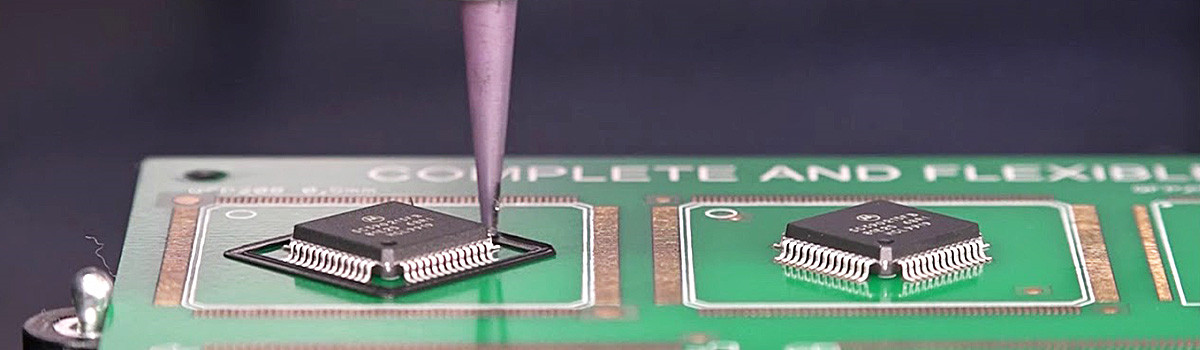

Tecniche di erogazione dell'adesivo: precisione ed efficienza

Le tecniche di erogazione degli adesivi svolgono un ruolo cruciale in vari settori, garantendo un'applicazione precisa ed efficiente degli adesivi per i processi di incollaggio e assemblaggio. Queste tecniche utilizzano attrezzature e metodi specializzati per controllare l'erogazione degli adesivi, fornendo accuratezza, uniformità e ottimizzazione dell'uso dell'adesivo. Di seguito sono riportati i punti chiave che evidenziano l'importanza delle tecniche di erogazione dell'adesivo per ottenere precisione ed efficienza:

- Flusso adesivo controllato:Le tecniche di erogazione dell'adesivo consentono un controllo preciso del flusso dell'adesivo, garantendo un posizionamento e una distribuzione accurati del materiale adesivo. Questo controllo consente una copertura uniforme e uniforme, riducendo al minimo gli sprechi e ottimizzando l'utilizzo dell'adesivo.

- Precisione di erogazione:Queste tecniche offrono un'elevata precisione nel deposito degli adesivi, consentendo linee sottili, punti o motivi specifici come richiesto dall'applicazione. Questa precisione garantisce una corretta adesione, allineamento dei componenti e qualità complessiva del prodotto.

- Velocità ed efficienza:I progettisti sviluppano tecniche di erogazione dell'adesivo per erogare gli adesivi in modo rapido ed efficiente, riducendo i tempi di produzione e aumentando la produttività. I sistemi di erogazione ad alta velocità possono applicare gli adesivi rapidamente, tenendo il passo con i severi requisiti di produzione.

- Risultati ripetibili e coerenti:Utilizzando parametri programmabili e sistemi automatizzati, le tecniche di erogazione dell'adesivo forniscono risultati ripetibili e coerenti su più cicli di produzione. Questa consistenza garantisce l'affidabilità e la qualità del legame adesivo in varie applicazioni.

- Versatilità di dosaggio:Queste tecniche possono adattarsi a vari tipi di adesivi, viscosità e materiali, inclusi adesivi liquidi, paste, gel o sigillanti. Questa versatilità consente l'uso di diverse formulazioni adesive per soddisfare requisiti di incollaggio specifici.

- Modelli di erogazione personalizzabili:Le tecniche di erogazione dell'adesivo offrono la flessibilità necessaria per creare modelli di erogazione personalizzati per soddisfare i requisiti specifici dell'applicazione. Questa personalizzazione garantisce il posizionamento ottimale dell'adesivo, la copertura e la forza di adesione, su misura per specifiche specifiche di progettazione.

- Integrazione del processo:I produttori possono integrare le tecniche di erogazione dell'adesivo nei processi di produzione esistenti, come linee di assemblaggio automatizzate o sistemi robotici. Questa integrazione consente un perfetto coordinamento tra l'erogazione dell'adesivo e le altre fasi di produzione, migliorando il flusso di lavoro e l'efficienza complessivi.

- Riduce l'errore umano:Automatizzando il processo di erogazione dell'adesivo, queste tecniche riducono al minimo l'errore umano e la variabilità, ottenendo un'applicazione dell'adesivo uniforme e affidabile. Questa riduzione dell'errore umano migliora la qualità del prodotto e riduce il rischio di difetti legati all'adesivo.

- Rispetto degli standard di settore:Le tecniche di erogazione degli adesivi sono conformi agli standard e alle linee guida del settore, garantendo il rispetto di specifici requisiti di qualità e prestazioni. Questi standard garantiscono l'affidabilità dei processi di erogazione dell'adesivo e la conseguente integrità del legame.

Test di affidabilità: valutazione delle prestazioni degli adesivi

I test di affidabilità sono un passaggio cruciale nella valutazione delle prestazioni degli adesivi. Gli adesivi sono vitali in vari settori, da quello automobilistico e aerospaziale all'elettronica e all'edilizia. L'affidabilità di un sigillante è fondamentale per garantire che i materiali o i componenti incollati mantengano la loro integrità in diverse condizioni operative. Questo articolo discuterà l'importanza dei test di affidabilità e alcuni aspetti chiave da considerare.

I test di affidabilità prevedono di sottoporre i legami adesivi a test rigorosi per valutarne le prestazioni e la durata. L'obiettivo è simulare le condizioni del mondo reale e determinare quanto bene l'adesivo resisterà nel tempo. Questo tipo di test fornisce preziose informazioni sul comportamento a lungo termine delle obbligazioni e aiuta a identificare potenziali punti deboli o modalità di fallimento.

Un aspetto importante dei test di affidabilità è la valutazione della forza dell'adesivo e dell'integrità del legame. Questo può essere fatto attraverso test di resistenza alla trazione, resistenza al taglio e resistenza alla pelatura. I test di resistenza alla trazione misurano il carico massimo che un giunto incollato può sopportare prima della rottura, mentre i test di resistenza al taglio valutano la resistenza alle forze di scorrimento. I test di resistenza alla pelatura valutano la capacità dell'adesivo di resistere alla separazione tra le superfici incollate. Questi test aiutano a determinare se l'adesivo è in grado di sopportare le sollecitazioni e le forze previste nell'applicazione prevista.

Un altro fattore critico nei test di affidabilità è la resistenza dell'adesivo alle condizioni ambientali. Gli adesivi possono essere esposti a fluttuazioni di temperatura, umidità, radiazioni UV, sostanze chimiche o vibrazioni meccaniche. È possibile eseguire test di invecchiamento accelerato per valutare le prestazioni dell'adesivo in queste condizioni per un periodo prolungato. Questi test aiutano a prevedere la stabilità a lungo termine dell'adesivo e a identificare qualsiasi potenziale degrado o perdita di prestazioni.

Inoltre, i test di affidabilità dovrebbero considerare anche l'impatto dei diversi materiali del substrato sulle prestazioni dell'adesivo. Potrebbe essere necessario che gli adesivi si attacchino a varie superfici, inclusi metalli, plastica, compositi o vetro. È possibile eseguire test di compatibilità per valutare l'efficacia dell'adesivo su diversi substrati e valutare eventuali problemi potenziali relativi all'adesione o alla compatibilità con materiali specifici.

Oltre a questi test, è essenziale valutare la resistenza dell'adesivo al carico dinamico e alla fatica ciclica. Gli adesivi possono subire carichi o vibrazioni ripetuti durante la loro vita utile, specialmente in applicazioni come quelle automobilistiche o aerospaziali. I test di fatica aiutano a valutare in che misura l'adesivo resiste a queste sollecitazioni cicliche senza comprometterne la forza di adesione o l'integrità.

I test di affidabilità dovrebbero includere anche considerazioni per i processi di produzione e applicazione. Il tempo di indurimento, la temperatura e le tecniche di preparazione della superficie possono influenzare in modo significativo le prestazioni dell'adesivo. Pertanto, è fondamentale simulare queste condizioni durante i test per garantire che l'adesivo soddisfi i requisiti dell'applicazione prevista.

Considerazioni ambientali negli adesivi per la microelettronica

Le considerazioni ambientali svolgono un ruolo cruciale nello sviluppo e nell'utilizzo di adesivi per applicazioni microelettroniche. La microelettronica, che comprende vari dispositivi come circuiti integrati, sensori e componenti elettronici, richiede adesivi che forniscano un legame affidabile e soddisfino specifici requisiti ambientali. Questo articolo discuterà le principali considerazioni ambientali associate agli adesivi per microelettronica.

Una delle principali considerazioni ambientali è la stabilità termica degli adesivi. La microelettronica opera spesso in ambienti termici difficili, con fluttuazioni di temperatura e temperature operative elevate. Gli adesivi utilizzati in queste applicazioni devono resistere a queste condizioni senza degradarsi o perdere le loro proprietà di adesione. I cicli termici e i test di invecchiamento ad alta temperatura vengono comunemente eseguiti per valutare la stabilità e l'affidabilità dell'adesivo a temperature estreme.

Un'altra considerazione importante è la resistenza degli adesivi all'umidità e all'umidità. I dispositivi microelettronici sono spesso esposti ad ambienti umidi o possono incontrare acqua durante la loro vita. L'umidità può causare corrosione, delaminazione o cortocircuiti elettrici, con conseguenti guasti. Pertanto, sono essenziali adesivi con eccellenti proprietà di resistenza all'umidità. È possibile eseguire test di assorbimento dell'umidità e di invecchiamento dovuto all'umidità per valutare la capacità dell'adesivo di resistere all'ingresso di umidità e mantenere le sue prestazioni nel tempo.

Anche la resistenza chimica è fondamentale nelle applicazioni di microelettronica. Gli adesivi possono entrare in contatto con vari prodotti chimici durante il montaggio, il funzionamento o la pulizia. È fondamentale garantire che l'adesivo rimanga stabile e non subisca degradazione o reagisca con queste sostanze chimiche, che potrebbero compromettere le prestazioni del dispositivo. Vengono eseguiti test di compatibilità chimica per valutare la resistenza dell'adesivo a sostanze chimiche specifiche e confermare la sua idoneità per l'applicazione prevista.

Inoltre, dovrebbe essere considerato l'impatto di fattori ambientali come la radiazione UV o altre forme di radiazione. Gli adesivi utilizzati in applicazioni esterne o spaziali possono essere esposti a radiazioni UV, che possono degradare l'adesivo nel tempo. È possibile eseguire test di resistenza alle radiazioni per valutare la capacità dell'adesivo di resistere a tali condizioni ambientali senza comprometterne le prestazioni o l'integrità.

Inoltre, le considerazioni ambientali si estendono anche alla produzione e allo smaltimento di adesivi per microelettronica. I produttori devono valutare l'impatto ambientale del processo di produzione dell'adesivo, inclusi fattori come il consumo di energia, la produzione di rifiuti e le sostanze pericolose. Gli adesivi prodotti con un impatto ambientale minimo e conformi alle normative pertinenti contribuiscono a pratiche di produzione sostenibili.

Allo stesso modo, dovrebbe essere preso in considerazione lo smaltimento degli adesivi per microelettronica alla fine del ciclo di vita di un dispositivo. Sono desiderabili adesivi che rispettino l'ambiente e che possano essere facilmente rimossi o riciclati senza causare danni all'ambiente. Lo sviluppo di adesivi a bassa tossicità e ridotto impatto ambientale sostiene i principi dell'economia circolare e la gestione responsabile dei rifiuti.

Tendenze e innovazioni negli adesivi per microelettronica

Gli adesivi per microelettronica svolgono un ruolo fondamentale nell'assemblaggio e nel confezionamento di componenti elettronici, consentendo connessioni affidabili e proteggendo i dispositivi sensibili dai fattori ambientali. Con l'avanzare della tecnologia, gli adesivi per la microelettronica hanno visto diverse tendenze e innovazioni degne di nota. Questo articolo evidenzierà alcuni di questi sviluppi entro un conciso limite di 450 parole.

Una tendenza significativa negli adesivi per microelettronica è la domanda di materiali ad alte prestazioni per supportare la miniaturizzazione dei dispositivi elettronici. Man mano che i componenti elettronici diventano sempre più piccoli e complessi, i materiali adesivi devono fornire un'eccellente forza di adesione, conduttività termica e proprietà di isolamento elettrico. I produttori stanno sviluppando adesivi con riempitivi su nanoscala, come grafene o nanotubi di carbonio, per migliorare la conducibilità termica e garantire un'efficiente dissipazione del calore dai componenti elettronici. Questi adesivi avanzati consentono migliori prestazioni, affidabilità e longevità del dispositivo.

Un'altra tendenza chiave è la crescente enfasi sugli adesivi ecologici e sostenibili. Con la crescente consapevolezza delle preoccupazioni ambientali, vi è uno spostamento verso adesivi con ridotte emissioni di composti organici volatili (VOC) e minore impatto ambientale. I produttori investono nello sviluppo di adesivi basati su risorse rinnovabili, come polimeri a base biologica o formulazioni a base d'acqua. Questi adesivi ecologici soddisfano i requisiti normativi e offrono una maggiore sicurezza dei lavoratori e una minore generazione di rifiuti durante i processi di produzione.

Le innovazioni negli adesivi per microelettronica comprendono anche nuove tecniche di incollaggio e processi di assemblaggio. Un notevole progresso è lo sviluppo di adesivi conduttivi, eliminando la necessità di saldatura in applicazioni specifiche. Gli adesivi conduttivi, spesso basati su nanoparticelle d'argento, forniscono collegamenti elettrici affidabili, soprattutto in substrati flessibili o sensibili alla temperatura. Questa innovazione offre vantaggi come temperature di lavorazione più basse, stress termico ridotto e compatibilità con dispositivi elettronici sottili e leggeri.

Inoltre, vi è una crescente domanda di adesivi con maggiore affidabilità in condizioni operative difficili. La proliferazione dell'elettronica nelle applicazioni automobilistiche, aerospaziali e industriali guida questo requisito. Si stanno sviluppando sigillanti con una migliore resistenza a temperature estreme, umidità, vibrazioni ed esposizione chimica per garantire prestazioni e durata a lungo termine. Questi adesivi avanzati consentono all'elettronica di resistere ad ambienti difficili, rendendoli adatti per sensori automobilistici, avionica e sistemi di controllo industriale.

Infine, l'avvento della tecnologia 5G e dell'Internet of Things (IoT) ha suscitato la necessità di adesivi in grado di resistere ai segnali ad alta frequenza e consentire una trasmissione efficiente del segnale. Gli adesivi con costanti dielettriche e tangenti di perdita basse sono fondamentali per mantenere l'integrità del segnale e ridurre al minimo le interferenze elettromagnetiche. I produttori stanno sviluppando adesivi specializzati che offrono proprietà elettriche superiori pur mantenendo la loro adesione e resistenza meccanica.

Aree di applicazione: automotive, elettronica di consumo e altro ancora

I rapidi progressi tecnologici hanno rivoluzionato vari settori, aprendo nuove possibilità e migliorando la nostra vita quotidiana. Tra le numerose aree che beneficiano di questi progressi, l'automotive e l'elettronica di consumo sono emerse come settori applicativi chiave. In questo post del blog, esploreremo le aree di applicazione dell'automotive, dell'elettronica di consumo e altro ancora, evidenziando l'impatto trasformativo della tecnologia in questi settori.

Automotive

L'industria automobilistica ha assistito a notevoli trasformazioni guidate dai progressi tecnologici. Ecco alcune aree di applicazione chiave:

- Veicoli autonomi:Le auto a guida autonoma sono in prima linea nell'innovazione automobilistica, con le aziende che investono molto nello sviluppo di questa tecnologia. I veicoli autonomi hanno il potenziale per migliorare la sicurezza stradale, aumentare l'efficienza dei trasporti e ridefinire il concetto di mobilità.

- Veicoli elettrici (EV):L'ascesa dei veicoli elettrici sta rimodellando il panorama automobilistico, affrontando le preoccupazioni ambientali e riducendo la dipendenza dai combustibili fossili. Con i progressi nella tecnologia delle batterie, nell'infrastruttura di ricarica e nelle capacità di autonomia, i veicoli elettrici stanno diventando più accessibili e pratici per i consumatori.

- Auto connesse:La connettività è diventata un obiettivo significativo nel settore automobilistico. Le auto connesse consentono la perfetta integrazione dei veicoli con dispositivi, reti e infrastrutture intelligenti. Questa connettività migliora l'esperienza di guida, migliora le caratteristiche di sicurezza e consente la raccolta e l'analisi dei dati in tempo reale.

Elettronica di consumo

L'industria dell'elettronica di consumo si evolve costantemente per soddisfare le esigenze dei consumatori esperti di tecnologia. Ecco alcune aree di applicazione essenziali:

- Tecnologia per la casa intelligente:L'integrazione della tecnologia nelle nostre case ha dato vita a dispositivi domestici intelligenti. Queste tecnologie offrono praticità, efficienza energetica e un maggiore controllo su varie funzioni domestiche, dagli assistenti ad attivazione vocale ai termostati intelligenti e ai sistemi di sicurezza.

- Dispositivi indossabili:La tecnologia indossabile, inclusi smartwatch, fitness tracker e occhiali per realtà aumentata (AR), ha guadagnato popolarità. Questi dispositivi consentono agli utenti di monitorare la propria salute, ricevere notifiche, accedere alle informazioni e interagire con il mondo digitale in modo innovativo.

- Realtà Virtuale (VR) e Realtà Aumentata (AR): Le tecnologie VR e AR si sono espanse oltre i giochi e l'intrattenimento. Trovano applicazioni in vari campi, tra cui l'istruzione, la sanità, l'architettura e le simulazioni di formazione. La realtà virtuale immerge gli utenti in ambienti virtuali, mentre la realtà aumentata sovrappone i contenuti digitali al mondo reale, migliorando le esperienze e offrendo soluzioni pratiche.

SANITARIETÀ

Il settore sanitario sta subendo un profondo impatto dai progressi tecnologici. Ecco alcune aree di applicazione:

- Telemedicina:La telemedicina è emersa come una soluzione cruciale per l'assistenza remota ai pazienti, consentendo consultazioni virtuali, monitoraggio remoto e accesso alle competenze mediche da qualsiasi luogo. È diventato particolarmente rilevante durante la pandemia di COVID-19, garantendo la continuità sanitaria riducendo al minimo il contatto fisico.

- Soluzioni per la salute digitale:Dalle app sanitarie mobili ai tracker sanitari indossabili, le soluzioni sanitarie digitali consentono alle persone di monitorare il proprio benessere, tenere traccia dei segni vitali, gestire le condizioni croniche e accedere a informazioni sanitarie personalizzate. Queste tecnologie migliorano le cure preventive e facilitano una migliore comunicazione medico-paziente.

- Medicina di precisione:I progressi tecnologici hanno facilitato lo sviluppo della medicina di precisione, personalizzando i piani di trattamento in base al profilo genetico, allo stile di vita e alle caratteristiche di salute specifiche di un individuo. Questo approccio consente terapie più mirate, migliori risultati per i pazienti e uno spostamento verso un'assistenza sanitaria personalizzata.

Prospettive e opportunità future

Il mondo è in continua evoluzione, con nuove prospettive e opportunità per vari settori. Dai progressi tecnologici alle mutevoli dinamiche di mercato, il futuro ha un immenso potenziale di crescita e innovazione. Esploriamo alcune delle principali prospettive e opportunità in diversi settori:

Progressi tecnologici

- I rapidi progressi tecnologici come l'intelligenza artificiale (AI), l'Internet of Things (IoT) e la connettività 5G stanno rimodellando i settori e creando nuove opportunità.

- Queste tecnologie guidano l'automazione, l'analisi dei dati e la connettività, consentendo alle aziende di migliorare l'efficienza, sviluppare prodotti e servizi innovativi e migliorare le esperienze dei clienti.

Sostenibilità e iniziative verdi

- La crescente enfasi sulla sostenibilità e la responsabilità ambientale presenta significative opportunità di business per sviluppare soluzioni eco-compatibili.

- Le aziende che privilegiano l'energia rinnovabile, la riduzione dei rifiuti, il riciclaggio e la riduzione dell'impronta di carbonio possono ottenere un vantaggio competitivo e attirare i consumatori attenti all'ambiente.

DIGITAL TRANSFORMATION

- L'ondata di trasformazione digitale apre nuove strade alle aziende per semplificare le operazioni, migliorare la produttività e offrire esperienze personalizzate.

- Investire in tecnologie digitali come il cloud computing, l'analisi dei big data e l'e-commerce può guidare la crescita aziendale e consentire alle aziende di adattarsi alle aspettative dei clienti in continua evoluzione.

Sanità e scienze della vita

- I settori della sanità e delle scienze della vita registreranno una crescita significativa poiché l'invecchiamento della popolazione spingerà la domanda di trattamenti e tecnologie mediche innovative.

- I progressi nella medicina personalizzata, nella genomica, nella telemedicina e nei dispositivi sanitari indossabili offrono prospettive entusiasmanti per migliorare l'assistenza ai pazienti e i risultati.

Energia rinnovabile

- Lo spostamento globale verso le fonti energetiche rinnovabili, guidato dalle preoccupazioni relative ai cambiamenti climatici e alla sicurezza energetica, crea opportunità nei settori dell'energia solare, eolica e idroelettrica.

- Investire in tecnologie per le energie rinnovabili, sistemi di accumulo di energia e infrastrutture di rete può contribuire a un futuro sostenibile e generare crescita economica.

Smart City

- L'urbanizzazione e la necessità di uno sviluppo urbano sostenibile creano prospettive per iniziative cittadine innovative.

- L'integrazione di IoT, reti intelligenti, sistemi di trasporto intelligenti e infrastrutture efficienti può migliorare la gestione delle risorse, migliorare la qualità della vita e guidare lo sviluppo economico nelle città.

E-commerce e vendita al dettaglio digitale

- L'ascesa dell'e-commerce e della vendita al dettaglio digitale continua a trasformare il modo in cui i consumatori acquistano, offrendo alle aziende opportunità di adattamento e innovazione.

- Le aziende che sfruttano le piattaforme online, migliorano le proprie capacità di supply chain e forniscono esperienze omnicanale senza soluzione di continuità possono attingere a una base di clienti globale e guidare la crescita.

Intelligenza artificiale e automazione

- Le tecnologie di intelligenza artificiale e automazione stanno rivoluzionando i settori migliorando l'efficienza operativa, abilitando l'analisi predittiva e migliorando i processi decisionali.

- Le organizzazioni che abbracciano l'intelligenza artificiale e l'automazione possono semplificare le operazioni, ottimizzare l'allocazione delle risorse e sbloccare nuove opportunità di business.

Cybersecurity

- La crescente dipendenza dalle tecnologie digitali e dai sistemi interconnessi crea una maggiore necessità di solide soluzioni di sicurezza informatica.

- Le aziende specializzate in servizi di sicurezza informatica, informazioni sulle minacce e protezione dei dati possono sfruttare la crescente domanda di protezione delle informazioni sensibili.

Collaborazioni e Partnership

- Gli sforzi collaborativi tra le organizzazioni di tutti i settori e i confini offrono opportunità di innovazione e di espansione del mercato.

- Le partnership facilitano la condivisione di competenze, risorse e tecnologie, portando allo sviluppo di nuovi prodotti e servizi.

Importanza della collaborazione nel progresso degli adesivi per la microelettronica

La microelettronica svolge un ruolo fondamentale nel nostro mondo moderno, alimentando dispositivi e tecnologie che sono diventati parte integrante della nostra vita quotidiana. La collaborazione tra le varie parti interessate è fondamentale per garantire il progresso e l'innovazione continui nella microelettronica. In particolare, la collaborazione nello sviluppo e nel miglioramento degli adesivi per la microelettronica è della massima importanza. Questi adesivi sono essenziali per incollare e proteggere componenti elettronici delicati e le loro prestazioni influiscono direttamente sull'affidabilità, la funzionalità e la longevità dei dispositivi microelettronici. Esploriamo l'importanza della collaborazione nel progresso degli adesivi per la microelettronica:

Progresso tecnologico

- La collaborazione consente di mettere in comune conoscenze, competenze e risorse di diverse organizzazioni, inclusi produttori di adesivi, produttori di componenti elettronici, istituti di ricerca e utenti finali.

- Lavorando insieme, le parti interessate possono condividere approfondimenti, scambiare idee e sviluppare collettivamente soluzioni innovative che affrontino le esigenze e le sfide in continua evoluzione della microelettronica. Questo approccio collaborativo favorisce il progresso tecnologico e guida lo sviluppo di adesivi di nuova generazione.

Formulazioni su misura

- Le applicazioni microelettroniche richiedono formulazioni adesive specifiche che soddisfino requisiti rigorosi come conducibilità elettrica, conducibilità termica, basso degassamento e compatibilità con componenti sensibili.

- La collaborazione tra produttori di adesivi e produttori di componenti elettronici consente lo sviluppo di formulazioni di adesivi su misura che rispondono alle esigenze uniche della microelettronica. Garantiamo la loro efficacia ottimizzando gli adesivi per prestazioni, affidabilità e compatibilità con diversi materiali elettronici.

Ottimizzazione del processo

- Una collaborazione efficace consente di ottimizzare i processi di applicazione dell'adesivo, comprese le tecniche di erogazione, polimerizzazione e assemblaggio.

- Lavorando insieme, i produttori di adesivi, i fornitori di apparecchiature e gli utenti finali possono identificare le sfide del processo e sviluppare approcci innovativi per migliorare l'efficienza, ridurre i costi di produzione e migliorare il processo di produzione complessivo dei dispositivi microelettronici.

Affidabilità e Qualità

- La collaborazione nello sviluppo di adesivi per microelettronica garantisce la produzione di prodotti affidabili e di alta qualità.

- Attraverso competenze condivise e capacità di test, le parti interessate possono eseguire test di affidabilità approfonditi, valutare la compatibilità dei materiali e convalidare le prestazioni dell'adesivo in varie condizioni ambientali.

- Questo sforzo collaborativo aiuta a identificare potenziali modalità di guasto, migliorare le prestazioni dell'adesivo e garantire l'affidabilità e la funzionalità a lungo termine dei dispositivi microelettronici.

Standard e regolamenti del settore

- La collaborazione tra le parti interessate del settore è fondamentale per lo sviluppo di standard e regolamenti del settore relativi agli adesivi per microelettronica.

- Lavorando insieme, le organizzazioni possono stabilire linee guida standard, metriche delle prestazioni e misure di controllo della qualità che promuovono la coerenza, l'affidabilità e la sicurezza nella selezione, applicazione e utilizzo degli adesivi per microelettronica.

- Questi standard e regolamenti forniscono un quadro per produttori, fornitori e utenti finali per garantire la conformità e soddisfare i severi requisiti dell'industria microelettronica.

Sostenibilità Ambientale

- La collaborazione può guidare lo sviluppo di adesivi per microelettronica sostenibili dal punto di vista ambientale.

- Condividendo i risultati della ricerca, le conoscenze e le migliori pratiche, le parti interessate possono lavorare per ridurre l'impatto ambientale degli adesivi, ad esempio riducendo al minimo l'uso di sostanze pericolose, promuovendo la riciclabilità e migliorando l'efficienza energetica durante i processi di produzione.

Conclusione

Gli adesivi per microelettronica sono la spina dorsale del mondo in continua evoluzione dei dispositivi elettronici miniaturizzati. La loro capacità di fornire legami forti, isolamento elettrico, gestione termica e protezione ambientale li rende indispensabili per garantire le prestazioni e l'affidabilità dei componenti microelettronici. Con l'avanzare della tecnologia, lo sviluppo di soluzioni adesive innovative e la collaborazione tra produttori, ricercatori e utenti finali saranno cruciali per soddisfare le crescenti richieste e le sfide dell'industria microelettronica. Sfruttando il potenziale degli adesivi per la microelettronica, possiamo aprire la strada a dispositivi elettronici ancora più piccoli, più efficienti e affidabili che alimentano il nostro mondo moderno.