Adesivi per applicazione di incollaggio

Gli adesivi forniscono un forte legame durante l'assemblaggio dell'elettronica proteggendo i componenti da potenziali danni.

Le recenti innovazioni nel settore dell'elettronica, come veicoli ibridi, dispositivi elettronici mobili, applicazioni mediche, fotocamere digitali, computer, telecomunicazioni per la difesa e cuffie per realtà aumentata, toccano quasi ogni parte della nostra vita. Gli adesivi elettronici sono una parte cruciale dell'assemblaggio di questi componenti, con una gamma di diverse tecnologie adesive disponibili per soddisfare esigenze applicative specifiche.

Gli adesivi forniscono un forte legame mentre proteggono i componenti dagli effetti dannosi di vibrazioni eccessive, calore, umidità, corrosione, shock meccanici e condizioni ambientali estreme. Offrono anche proprietà termiche ed elettricamente conduttive, nonché capacità di polimerizzazione UV.

Di conseguenza, gli adesivi elettronici hanno sostituito con successo molti sistemi di saldatura tradizionali. Le applicazioni tipiche in cui questi adesivi possono essere utilizzati nell'assemblaggio di componenti elettronici includono la mascheratura prima del conformal coating, dissipatori di calore, applicazioni di motori elettrici, connessioni di cavi in fibra ottica e incapsulamento.

Mascheratura prima del rivestimento protettivo

Il rivestimento conforme è una tecnologia a pellicola polimerica applicata a un circuito stampato (PCB) sensibile per proteggere i suoi componenti da vibrazioni, corrosione, umidità, polvere, sostanze chimiche e stress ambientali, poiché questi fattori esterni possono ridurre le prestazioni dei componenti elettronici. Ogni tipo di rivestimento (es. acrilico, poliuretanico, a base acqua e UV) agisce secondo le sue proprietà specifiche nei diversi ambienti in cui opera il PCB. Pertanto, è importante selezionare il miglior materiale di rivestimento per la protezione richiesta.

Il mascheramento è un processo applicato prima del rivestimento conforme che protegge dal rivestimento determinate regioni dei PCB, inclusi componenti sensibili, superfici LED, connettori, pin e siti di test in cui è necessario mantenere la continuità elettrica. Questi devono rimanere non rivestiti per svolgere le loro funzioni. Le maschere pelabili forniscono un'eccellente protezione delle aree ristrette prevenendo l'invasione di conformal coating in queste aree.

Il processo di mascheratura comprende quattro fasi: applicazione, indurimento, ispezione e rimozione. Dopo aver applicato un prodotto per mascheratura a polimerizzazione UV sui componenti richiesti, polimerizza completamente in pochi secondi dopo l'esposizione alla luce UV visibile. La polimerizzazione rapida consente di elaborare immediatamente i circuiti stampati. Dopo l'immersione, la spruzzatura o l'applicazione manuale del conformal coating, la maschera viene staccata, lasciando una superficie priva di residui e contaminanti. Il mascheramento può sostituire con successo i metodi tradizionali che richiedono tempo.

Il metodo di applicazione della mascheratura è estremamente importante. Se il prodotto viene applicato male, anche se è la scelta migliore, non fornirà una protezione adeguata. Prima dell'applicazione, è necessario pulire le superfici per evitare contaminanti esterni e pianificare in anticipo quali aree del pannello devono essere mascherate. Le aree sensibili che non necessitano di rivestimento devono essere mascherate. I prodotti per mascheratura sono disponibili in colori ad alta visibilità come rosa, blu, ambra e verde.

L'erogazione manuale o automatica è ideale per l'applicazione di mascheratura. In caso di rivestimento a mano, la maschera non deve essere applicata con uno spessore eccessivo. Allo stesso modo, l'applicazione eccessiva è un potenziale rischio durante il rivestimento a pennello. Al termine dell'applicazione, indipendentemente dal metodo di applicazione, la mascheratura deve essere rimossa una volta che il pannello si è asciugato.

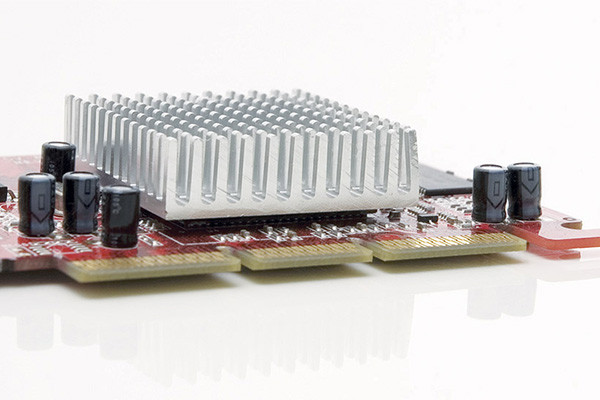

Attacco dissipatore di calore

Man mano che i dispositivi elettronici diventano più piccoli, la potenza e il calore correlato che consumano diventano più concentrati e devono essere dissipati, rendendo più prezioso il trasferimento di calore. Un dissipatore di calore è un dispositivo di dissipazione del calore costituito da una base e da alette. Quando un chip si riscalda, il dissipatore di calore disperde il calore per mantenere il chip a una temperatura adeguata. Senza un dissipatore di calore, i chip si surriscalderebbero e distruggerebbero l'intero sistema.

Gli adesivi per dissipatori di calore sono stati progettati per incollare dissipatori di calore a componenti elettrici e circuiti stampati per dissipare il calore. Questo processo richiede un'elevata conducibilità termica e forti legami strutturali, e questi adesivi trasferiscono il calore in modo rapido ed efficace dai componenti di potenza al dissipatore di calore. Le applicazioni di incollaggio di dissipatori di calore sono comuni in computer, veicoli elettrici, frigoriferi, luci a LED, telefoni cellulari e dispositivi di memoria.

Gli adesivi per dissipatori di calore possono essere facilmente applicati con siringhe o macchine erogatrici. Prima dell'applicazione, la superficie del componente deve essere pulita accuratamente e adeguatamente con un panno pulito e un solvente appropriato. Durante l'applicazione, l'adesivo deve riempire interamente la superficie del componente, senza lasciare intercapedini d'aria, che portano a una dissipazione del calore all'interno dell'involucro. Questo processo protegge i circuiti elettronici dal surriscaldamento, massimizza l'efficienza, riduce al minimo i costi e migliora l'affidabilità del prodotto.

Magnet Bonding nei motori elettrici

I motori elettrici svolgono un ruolo chiave nella nostra vita quotidiana, trovando impiego in veicoli elettrici (ad es. automobili, autobus, treni, imbarcazioni, aerei e sistemi di metropolitana), lavastoviglie, spazzolini da denti elettrici, stampanti per computer, aspirapolvere e altro ancora. A causa della forte tendenza verso i veicoli elettrici nel settore dei trasporti, la maggior parte delle discussioni moderne in quel settore riguarda l'idea di sostituire il principale motore a gas con una versione elettrica.

Anche nei veicoli con motore a combustione sono al lavoro dozzine di motori elettrici, che consentono di tutto, dai tergicristalli alle serrature elettriche e alle ventole del riscaldamento. Adesivi e sigillanti trovano molti usi in tutti i motori elettrici in questi componenti, principalmente nell'incollaggio di magneti, cuscinetti di fissaggio, creazione di guarnizioni e bulloni di montaggio del motore frenafiletti.

I magneti sono incollati in posizione con adesivi per diversi motivi. Innanzitutto, la struttura di un magnete è fragile e soggetta a crepe sotto pressione. L'uso di clip o dispositivi di fissaggio in metallo è sconsigliato perché questi metodi focalizzano lo stress in punti sul magnete. Al contrario, gli adesivi disperdono le sollecitazioni di legame in modo molto più uniforme sulla superficie di un legame. In secondo luogo, qualsiasi spazio tra i dispositivi di fissaggio metallici e il magnete consente vibrazioni, con conseguente aumento del rumore e usura delle parti. Gli adesivi sono quindi preferiti per ridurre al minimo il rumore.

Invasatura e incapsulamento

Il potting è il processo di riempimento di un componente elettronico con una resina liquida come resina epossidica, silicone o poliuretano. Questo processo protegge dispositivi elettronici sensibili come sensori stampati, alimentatori, connettori, interruttori, circuiti stampati, scatole di giunzione ed elettronica di potenza da potenziali minacce ambientali, tra cui: attacchi chimici; differenziali di pressione che possono verificarsi in veicoli spaziali o aerei; shock termici e fisici; o condizioni come vibrazioni, umidità e umidità. Tutte queste minacce possono danneggiare gravemente e distruggere questi tipi di dispositivi elettronici sensibili.

Una volta applicata, asciugata e indurita la resina, i componenti coperti vengono fissati. Tuttavia, se l'aria rimane intrappolata nel composto di impregnazione, produce bolle d'aria che provocano problemi di prestazioni nel componente finito.

Nell'incapsulamento, il componente e la resina indurita vengono rimossi dal recipiente e inseriti in un assieme. Man mano che i dispositivi elettronici continuano a ridursi, l'incapsulamento diventa sempre più necessario per rendere durevoli gli elementi interni e mantenerli in posizione.

Mentre si decide quale composto sigillante è ideale per un'applicazione, nonché quali elementi devono essere protetti, è anche importante considerare le temperature operative dei componenti, le condizioni di produzione, i tempi di polimerizzazione, i cambiamenti delle proprietà e le sollecitazioni meccaniche. Esistono tre tipi principali di composti per impregnazione: epossidici, uretani e siliconi. Gli epossidici offrono un'eccellente forza e versatilità con un'eccellente resistenza chimica e alla temperatura, mentre gli uretani sono più flessibili degli epossidici con una minore resistenza agli agenti chimici e alle alte temperature. I siliconi sono anche resistenti a molti prodotti chimici e offrono una buona flessibilità. Lo svantaggio principale delle resine siliconiche, tuttavia, è il costo. Sono l'opzione più costosa.

Connessioni di cavi in fibra ottica per impregnazione

Quando si uniscono i collegamenti dei cavi in fibra ottica, è importante scegliere un adesivo che migliori le prestazioni e la stabilità dell'assieme riducendo i costi. Sebbene i metodi tradizionali come la saldatura e la brasatura portino a calore indesiderato, gli adesivi funzionano molto meglio proteggendo i componenti interni da calore estremo, umidità e sostanze chimiche.

Gli adesivi epossidici e i sistemi di polimerizzazione UV vengono utilizzati per sigillare i collegamenti dei cavi in fibra ottica. Questi prodotti offrono una forza di adesione superiore, un'eccellente trasparenza ottica e un'elevata resistenza alla corrosione e a condizioni ambientali difficili. Le applicazioni comuni includono la sigillatura di fibre in ferrule, l'incollaggio di fasci di fibre ottiche in ferrule o connettori e l'invasatura di fasci di fibre ottiche.

Applicazioni in espansione

Negli ultimi anni gli adesivi hanno trovato un impiego in continua espansione nell'assemblaggio di componenti elettronici. Il tipo di adesivo, il metodo di applicazione e la quantità di adesivo applicato sono i fattori più importanti per ottenere prestazioni affidabili nei componenti elettronici. Sebbene gli adesivi svolgano un ruolo chiave nella giunzione di assemblaggi elettronici, resta del lavoro da fare poiché si prevede che nel prossimo futuro gli adesivi offriranno proprietà meccaniche e termiche superiori che sostituiranno sempre più i sistemi di saldatura tradizionali.

Deepmaterial offre i migliori adesivi per l'applicazione di incollaggio di componenti elettronici, se hai qualche domanda, contattaci subito.