Adesivo epossidico monocomponente

L'adesivo epossidico monocomponente (OCEA) è un sistema adesivo termoindurente monocomponente che ha guadagnato popolarità in varie applicazioni industriali grazie alla sua eccellente forza di adesione, tenacità e resistenza termica. Elimina la necessità di miscelare due componenti e riduce il rischio di errori durante il processo di applicazione. Questo articolo discuterà le proprietà, le applicazioni e i vantaggi dell'adesivo epossidico monocomponente.

Cos'è l'adesivo epossidico monocomponente?

Negli adesivi, l'adesivo epossidico monocomponente (OCEA) si distingue come soluzione di incollaggio versatile e affidabile. Le sue caratteristiche uniche e la facilità d'uso lo rendono una scelta popolare in vari settori. Qui approfondiremo le caratteristiche, i vantaggi e le applicazioni di OCEA.

L'adesivo epossidico monocomponente è un tipo di adesivo costituito da una resina e un indurente combinati in un unico pacchetto. A differenza delle resine epossidiche bicomponenti che richiedono la miscelazione prima dell'uso, OCEA semplifica il processo di incollaggio eliminando la miscelazione manuale. Una volta applicato, polimerizza attraverso una reazione chimica innescata dal calore, dall'umidità o da una combinazione di entrambi. Questo processo di polimerizzazione trasforma l'adesivo in un legame forte e duraturo, fornendo un'adesione eccellente a vari substrati.

L'adesivo epossidico monocomponente offre numerose caratteristiche e vantaggi degni di nota che contribuiscono alla sua popolarità. In primo luogo, la sua natura monocomponente semplifica la manipolazione ed elimina il rischio di rapporti di miscelazione errati. L'implementazione di questo può far risparmiare tempo, ridurre gli sprechi e ottenere risultati coerenti. OCEA mostra anche un'eccellente resistenza chimica, che lo rende adatto per applicazioni esposte ad ambienti difficili, prodotti chimici e variazioni di temperatura.

Inoltre, OCEA offre un'eccezionale forza adesiva, anche in condizioni difficili. La sua elevata resistenza alla trazione e al taglio può sopportare carichi e sollecitazioni significative. La capacità dell'adesivo di unire materiali dissimili, come metalli, plastica e compositi, espande ulteriormente la sua utilità in diversi settori.

Inoltre, il tempo di indurimento rapido di OCEA migliora la produttività riducendo i tempi di attesa per l'assemblaggio o l'indurimento. Può polimerizzare a temperatura ambiente o essere accelerato con il calore, consentendo processi di produzione efficienti. Inoltre, OCEA offre buone proprietà di isolamento elettrico, garantendo prestazioni affidabili nelle applicazioni elettroniche ed elettriche.

Grazie alla sua versatilità e alle proprietà di adesione superiori, OCEA trova applicazione in un'ampia gamma di settori. I produttori automobilistici utilizzano comunemente un componente dell'adesivo epossidico per incollare varie caratteristiche, inclusi pannelli metallici, finiture in plastica e moduli elettronici. Il settore aerospaziale trae vantaggi significativi dall'adesivo epossidico monocomponente (OCEA) grazie alle sue caratteristiche di leggerezza e alta resistenza, che sono fondamentali per l'incollaggio di strutture, compositi e componenti interni.

Come funziona l'adesivo epossidico monocomponente?

L'adesivo epossidico monocomponente (OCEA) è un'eccellente soluzione di incollaggio nota per la sua semplicità e affidabilità. Capire come funziona OCEA può far luce sulla sua efficacia nel creare legami solidi e durevoli. Qui esploreremo il meccanismo di funzionamento dell'OCEA, evidenziandone i passaggi chiave e i vantaggi.

Meccanismo di funzionamento dell'adesivo epossidico monocomponente

Un componente dell'adesivo epossidico agisce attraverso una precisa reazione chimica che lo trasforma da una forma liquida in un legame solido ad alta resistenza. Ecco una panoramica dei passaggi chiave coinvolti:

- Resina e indurente:OCEA comprende una resina e un indurente all'interno di un unico pacchetto. I produttori formulano attentamente questi componenti per garantire proprietà di polimerizzazione ottimali e forza di adesione in un adesivo epossidico monocomponente.

- Utilizzo:Devi applicare OCEA direttamente sulle superfici che richiedono l'incollaggio e puoi erogarlo utilizzando vari metodi, come siringhe, ugelli o apparecchiature automatizzate. L'adesivo deve essere applicato in modo uniforme e nella quantità desiderata, tenendo conto dell'area di incollaggio e dei requisiti del supporto.

- Processo di stagionatura:Una volta applicato, OCEA avvia il processo di polimerizzazione. Il meccanismo di polimerizzazione può essere attivato dal calore, dall'umidità o da una combinazione di entrambi, a seconda della formulazione specifica dell'adesivo. Seguire le linee guida del produttore relative alle condizioni di polimerizzazione, inclusi i requisiti di temperatura e umidità, è fondamentale.

- Reazione chimica:Durante il processo di indurimento, la resina e l'indurente subiscono una reazione chimica nota come polimerizzazione. Questa reazione fa sì che l'adesivo si reticoli e formi una robusta rete molecolare. Di conseguenza, l'adesivo liquido si trasforma in un materiale solido, creando un legame duraturo.

Vantaggi dell'adesivo epossidico monocomponente

L'adesivo epossidico monocomponente offre diversi vantaggi derivanti dal suo meccanismo di funzionamento:

- Applicazione semplificata:La natura della confezione singola di OCEA elimina la necessità di miscelazione manuale, risparmiando tempo e riducendo gli errori nel processo di miscelazione. Questa semplificazione semplifica l'applicazione e garantisce risultati coerenti.

- Obbligazioni solide e durevoli:OCEA forma legami con forza e durata eccezionali attraverso la reazione chimica e il processo di reticolazione. Fornisce un'eccellente adesione a vari substrati, inclusi metalli, plastica e compositi.

- Prestazioni versatili:OCEA offre versatilità nell'incollaggio di vari materiali e può resistere a condizioni difficili come variazioni di temperatura, sostanze chimiche e sollecitazioni meccaniche.

- Polimerizzazione efficiente:Il processo di OCEA consente tempi di assemblaggio o di produzione rapidi. A seconda della specifica formulazione dell'adesivo e dei requisiti applicativi, è possibile polimerizzarlo a temperatura ambiente o accelerare il processo di polimerizzazione con il calore.

Tipi di adesivo epossidico monocomponente

Varie industrie utilizzano ampiamente adesivi epossidici monocomponenti per applicazioni di incollaggio e sigillatura. Questi adesivi offrono un'eccellente adesione, durata e resistenza agli agenti chimici e al calore. Si guadagnano il nome di "monocomponente" perché non richiedono l'aggiunta di un agente indurente o la miscelazione prima dell'applicazione. Ecco alcuni tipi comuni di adesivi epossidici monocomponenti:

Adesivi epossidici a polimerizzazione termica

- Questi adesivi richiedono calore per avviare il processo di indurimento.

- Offrono un'elevata resistenza e integrità del legame una volta completamente induriti.

- Le industrie utilizzano comunemente adesivi epossidici a polimerizzazione termica in applicazioni che richiedono elevata durabilità e resistenza a temperature estreme.

Adesivi epossidici a polimerizzazione UV

- Questi adesivi polimerizzano con l'esposizione alla luce ultravioletta (UV).

- Offrono tempi di polimerizzazione rapidi, rendendoli adatti a linee di produzione ad alta velocità.

- L'elettronica, l'ottica e l'assemblaggio di dispositivi medici utilizzano spesso adesivi epossidici a polimerizzazione UV.

Adesivi epossidici a polimerizzazione con umidità

- Questi adesivi polimerizzano in presenza di umidità nell'aria o sulla superficie del substrato.

- Sono convenienti perché non richiedono agenti indurenti aggiuntivi o calore.

- Le applicazioni di incollaggio edili, automobilistiche e generiche impiegano comunemente adesivi epossidici a indurimento umido.

Adesivi epossidici a doppia polimerizzazione

- Questi adesivi combinano due diversi meccanismi di indurimento: calore e raggi UV o umidità e calore.

- Gli adesivi epossidici a doppia polimerizzazione offrono versatilità e trovano applicazione in scenari in cui esistono più condizioni di polimerizzazione.

- Forniscono una maggiore forza di adesione e flessibilità.

Adesivi epossidici anaerobici

- Gli adesivi epossidici anaerobici polimerizzano in assenza di aria o ossigeno.

- Vari settori utilizzano frequentemente questi articoli per il bloccaggio delle filettature, la sigillatura e la guarnizione.

- Gli adesivi epossidici anaerobici sono ideali per fissare i dispositivi di fissaggio e prevenire l'allentamento dovuto alle vibrazioni o all'espansione termica.

Adesivi epossidici elettricamente conduttivi

- Questi adesivi consentono la conduttività elettrica tra i componenti attraverso il loro design.

- Trovano un uso comune nell'elettronica e nelle applicazioni elettriche, come l'incollaggio di circuiti elettronici o dispositivi di messa a terra.

- Gli adesivi epossidici elettricamente conduttivi assicurano collegamenti elettrici affidabili e aiutano a dissipare il calore.

Adesivi epossidici termoconduttivi

- I produttori formulano questi adesivi per avere un'elevata conducibilità termica.

- Legano componenti che generano calore a dissipatori di calore o altri dispositivi di raffreddamento.

- Gli adesivi epossidici termoconduttivi aiutano a trasferire il calore in modo efficiente, prevenendo il surriscaldamento e migliorando le prestazioni dei componenti.

Vantaggi dell'adesivo epossidico monocomponente

Varie industrie utilizzano ampiamente adesivi epossidici monocomponenti a causa dei loro numerosi vantaggi. Questi adesivi offrono una serie di vantaggi che li rendono la scelta preferita per le applicazioni di incollaggio e sigillatura. Ecco alcuni vantaggi chiave dell'adesivo epossidico monocomponente:

Convenienza e facilità d'uso

- Gli adesivi epossidici monocomponenti sono pronti per l'uso direttamente dal contenitore, eliminando la necessità di misurare, miscelare o aggiungere componenti aggiuntivi.

- Semplificano l'applicazione dell'adesivo e fanno risparmiare tempo, soprattutto in ambienti di produzione ad alta velocità.

Eccellente adesione

- Un componente degli adesivi epossidici fornisce un'eccezionale forza di adesione e adesione a vari substrati, inclusi metalli, plastica, ceramica e compositi.

- Creano legami forti, durevoli e di lunga durata, garantendo prestazioni affidabili in applicazioni impegnative.

Resistenza chimica e ambientale

- Questi adesivi offrono un'eccellente resistenza a sostanze chimiche, solventi, oli e carburanti, rendendoli adatti per applicazioni esposte ad ambienti difficili.

- Possono resistere all'esposizione a umidità, umidità e temperature estreme, mantenendo le loro proprietà adesive e l'integrità del legame.

Versatilità

- Gli adesivi epossidici monocomponenti sono disponibili in varie formulazioni, consentendo versatilità nella selezione dell'adesivo adatto per requisiti applicativi specifici.

- Possono personalizzare gli adesivi epossidici monocomponenti per soddisfare diverse esigenze di forza di adesione, tempo di indurimento e flessibilità, rendendoli adatti a vari settori e applicazioni.

Gap Filling e Flessibilità

- Un componente degli adesivi epossidici può riempire spazi vuoti e superfici di incollaggio irregolari, garantendo una linea di incollaggio forte e uniforme anche in scenari di incollaggio difficili.

- Offrono flessibilità e assecondano leggeri movimenti o vibrazioni, riducendo il rischio di cedimento del legame dovuto all'espansione termica o alle sollecitazioni meccaniche.

Proprietà elettriche e termiche

- Alcuni adesivi epossidici monocomponenti possiedono conduttività elettrica per progettazione, rendendoli ideali per applicazioni elettroniche che richiedono collegamenti elettrici o messa a terra affidabili.

- Gli adesivi epossidici termoconduttivi facilitano un efficiente trasferimento di calore, rendendoli adatti per l'incollaggio di componenti che generano calore a dissipatori di calore o dispositivi di raffreddamento.

Lunga durata

- Gli adesivi epossidici monocomponenti hanno in genere una lunga durata di conservazione, consentendo uno stoccaggio prolungato senza comprometterne le proprietà adesive.

- Questi strumenti si adattano a progetti di piccole e grandi dimensioni, rendendoli convenienti per qualsiasi applicazione.

Svantaggi dell'adesivo epossidico monocomponente

L'adesivo epossidico monocomponente, in particolare, offre praticità e facilità d'uso in quanto non richiede la miscelazione con un catalizzatore o un indurente. Tuttavia, nonostante i suoi vantaggi, vi sono alcuni notevoli svantaggi associati a questo tipo di adesivo. Questo articolo esplorerà i limiti dell'adesivo epossidico monocomponente per aiutarti a prendere decisioni informate nella scelta dell'adesivo adatto alle tue applicazioni.

Periodo di validità limitato

- Un componente degli adesivi epossidici ha una durata di conservazione limitata una volta aperto. L'esposizione all'aria li fa indurire nel tempo, riducendo gradualmente la loro efficacia.

- Gli utenti devono monitorare e gestire attentamente l'inventario per evitare di utilizzare adesivi scaduti, con conseguenti sprechi e aumento dei costi.

Velocità di cura limitata

- Gli adesivi epossidici monocomponenti generalmente hanno un tempo di polimerizzazione più lungo rispetto ai sistemi bicomponenti.

- Questo processo di polimerizzazione più lento può ritardare i programmi di produzione e limitare la produttività complessiva dei processi di produzione.

Resistenza al calore limitata

- Gli adesivi epossidici monocomponenti hanno spesso una resistenza al calore inferiore rispetto alle loro controparti bicomponenti.

- Possono degradarsi o perdere la loro forza di adesione se esposti a temperature elevate, il che può essere uno svantaggio nelle applicazioni in cui la stabilità termica è fondamentale.

Forza di legame limitata

- Sebbene gli adesivi epossidici monocomponenti offrano una buona adesione, la loro forza di adesione può essere inferiore a quella dei sistemi bicomponenti.

- Questa limitazione può limitarne l'uso in applicazioni che richiedono resistenza e capacità di carico superiori.

Flessibilità delle applicazioni limitata

- Un componente degli adesivi epossidici potrebbe non essere adatto per l'incollaggio di substrati o materiali specifici.

- Potrebbero presentare una scarsa adesione su determinate plastiche, metalli o superfici con bassa energia superficiale, limitando il loro campo di applicazione.

Mancanza di controllo della miscelazione

- A differenza degli adesivi epossidici bicomponenti, che consentono un controllo preciso del rapporto di miscelazione, gli adesivi monocomponenti non hanno questo vantaggio.

- Questa assenza di controllo può portare a uniformità nell'indurimento e nelle prestazioni di incollaggio, influenzando la qualità complessiva del giunto adesivo.

Proprietà dell'adesivo epossidico monocomponente

Un tipo di adesivo epossidico particolarmente popolare è l'adesivo epossidico monocomponente. Questo adesivo offre diversi vantaggi rispetto ad altri tipi, rendendolo una scelta preferita per molte applicazioni. Qui esploreremo le proprietà dell'adesivo epossidico monocomponente e scopriremo le ragioni del suo ampio utilizzo.

- Convenienza monocomponente:Uno dei principali vantaggi dell'adesivo epossidico monocomponente è che si presenta in una forma pronta per l'uso. A differenza degli incollaggi bicomponenti che richiedono la miscelazione prima dell'applicazione, l'adesivo epossidico monocomponente elimina la necessità di miscelazione, rendendolo estremamente conveniente. Risparmia tempo e fatica, consentendo un'applicazione efficiente in vari progetti.

- Eccellente forza di adesione:L'adesivo epossidico monocomponente offre un'eccezionale forza di adesione, che lo rende adatto per applicazioni impegnative. Forma un forte legame tra vari materiali, inclusi metalli, ceramica, compositi e plastica. Questo adesivo può resistere a carichi pesanti, vibrazioni e urti, garantendo un legame durevole e duraturo.

- Versatilità:L'adesivo epossidico monocomponente mostra versatilità nella sua applicazione. Può incollare, sigillare, sigillare, incapsulare e persino essere un materiale di rivestimento. Questo adesivo può adattarsi a diverse esigenze, sia che si tratti di unire due superfici, chiudere spazi vuoti o incapsulare componenti elettronici, rendendolo altamente versatile.

- Resistenza al calore e agli agenti chimici:L'adesivo epossidico monocomponente possiede eccellenti proprietà di resistenza al calore e agli agenti chimici. Può resistere alle alte temperature, rendendolo adatto per applicazioni con temperature elevate. Inoltre, resiste a un'ampia gamma di sostanze chimiche, inclusi solventi, carburanti e acidi, garantendo che il legame rimanga intatto in ambienti difficili.

- Tempo di indurimento rapido: L'adesivo epossidico monocomponente indurisce rapidamente, consentendo processi di produzione e assemblaggio più rapidi. Una volta applicato, subisce una reazione chimica che si traduce in un forte legame. A seconda della specifica formulazione dell'adesivo, il tempo di indurimento può essere ulteriormente accelerato dal calore o dalla luce ultravioletta.

- Buon isolamento elettrico:L'adesivo epossidico monocomponente offre eccellenti proprietà di isolamento elettrico. Isola efficacemente contro la corrente elettrica, prevenendo perdite e cortocircuiti. Questa caratteristica lo rende ideale per applicazioni elettroniche, come l'incollaggio o l'incapsulamento di componenti delicati.

- Resistenza all'umidità e fattori ambientali:L'adesivo epossidico monocomponente dimostra resistenza all'acqua, all'umidità e ad altri fattori ambientali. Mantiene la sua integrità di legame anche in condizioni umide o bagnate, rendendolo adatto per applicazioni interne ed esterne.

- Lunga durata:L'adesivo epossidico monocomponente ha in genere una lunga durata di conservazione, consentendo uno stoccaggio prolungato senza perdere le sue proprietà adesive. Conservare l'adesivo inutilizzato per un uso successivo senza compromettere le prestazioni lo rende conveniente.

Tempo di indurimento dell'adesivo epossidico monocomponente

L'adesivo epossidico monocomponente è un materiale adesivo versatile e ampiamente utilizzato in vari settori. Quando si lavora con questo adesivo, un aspetto cruciale è il suo tempo di polimerizzazione. L'indurimento si riferisce alla transizione dell'adesivo da uno stato liquido o semiliquido a uno stato solido, formando un legame forte e duraturo. Qui approfondiremo il concetto di tempo di indurimento per l'adesivo epossidico monocomponente, i suoi fattori e il suo significato in diverse applicazioni.

Comprensione del tempo di polimerizzazione

Il tempo di indurimento si riferisce alla durata necessaria affinché l'adesivo epossidico monocomponente guarisca e raggiunga completamente la forza di adesione ottimale. Il tempo di indurimento può variare a seconda di diversi fattori, tra cui la formulazione dell'adesivo, le condizioni ambientali e i requisiti specifici dell'applicazione. Seguire le linee guida e le raccomandazioni del produttore è fondamentale per garantire un'adeguata polimerizzazione e massimizzare le prestazioni dell'adesivo.

Fattori che influenzano il tempo di polimerizzazione

Diversi fattori possono influenzare il tempo di indurimento dell'adesivo epossidico monocomponente:

- Formulazione adesiva: La formulazione specifica dell'adesivo epossidico, compresa la composizione chimica, la viscosità e gli agenti indurenti, può influire sul tempo di indurimento. Diverse formulazioni sono progettate per applicazioni particolari e possono avere caratteristiche di polimerizzazione variabili.

- Temperatura:La temperatura gioca un ruolo significativo nel processo di indurimento. Generalmente, temperature più elevate accelerano il tempo di indurimento, mentre temperature più basse possono rallentarlo. È essenziale considerare l'intervallo di temperatura consigliato per l'indurimento dell'adesivo per ottenere risultati ottimali.

- Umidità:I livelli di umidità possono influenzare il processo di indurimento degli adesivi epossidici. L'umidità può influenzare l'indurimento di alcuni adesivi che subiscono una reazione chimica. L'umidità elevata può prolungare il tempo di polimerizzazione, mentre l'umidità bassa può accelerarlo. È essenziale controllare le condizioni di umidità durante il processo di polimerizzazione, specialmente nelle applicazioni sensibili.

Significato nelle applicazioni

Il tempo di indurimento dell'adesivo epossidico monocomponente riveste grande importanza in varie applicazioni:

- Efficienza di produzione:Un tempo di polimerizzazione più breve consente cicli di produzione più rapidi, aumentando l'efficienza e riducendo i tempi di produzione complessivi. È fondamentale dare la priorità a questo quando si ha a che fare con industrie che richiedono una produzione massiccia o progetti con scadenze ravvicinate.

- Assemblaggio e manipolazione:A seconda del tempo di indurimento, potrebbe essere necessario tenere o bloccare i componenti incollati in posizione durante il processo di indurimento. Comprendere il tempo di indurimento previsto aiuta a pianificare le procedure di assemblaggio e manipolazione di conseguenza.

- Facilità di manutenzione:Il tempo di polimerizzazione influisce anche sulla funzionalità del prodotto incollato. In alcuni casi, l'adesivo può raggiungere una resistenza iniziale sufficiente in un tempo relativamente breve, consentendo la successiva lavorazione o utilizzo. Tuttavia, il raggiungimento della massima forza di adesione potrebbe richiedere più tempo ed è essenziale considerare questo aspetto nelle applicazioni in cui sono coinvolte condizioni di carico o di sollecitazione elevata.

Come applicare l'adesivo epossidico monocomponente

Un componente dell'adesivo epossidico è una scelta popolare per le applicazioni di incollaggio e sigillatura grazie alla sua eccellente resistenza, durata e versatilità. Che si tratti di un progetto fai-da-te o di un lavoro professionale, l'applicazione corretta di un componente adesivo epossidico è fondamentale per garantire un incollaggio di successo. Questo post sul blog ti guiderà nell'uso efficace di questo adesivo.

PREPARAZIONE

- Inizia raccogliendo tutti gli strumenti e i materiali necessari, incluso l'adesivo epossidico monocomponente, una superficie pulita e asciutta da incollare e tutti gli applicatori o pennelli necessari.

- Assicurati che la superficie che intendi incollare sia priva di polvere, grasso, olio o altri contaminanti. Pulirlo accuratamente utilizzando un detergente adatto.

- Indossare guanti e occhiali protettivi durante il processo di applicazione è essenziale per garantire la tua sicurezza ed evitare qualsiasi contatto con l'adesivo.

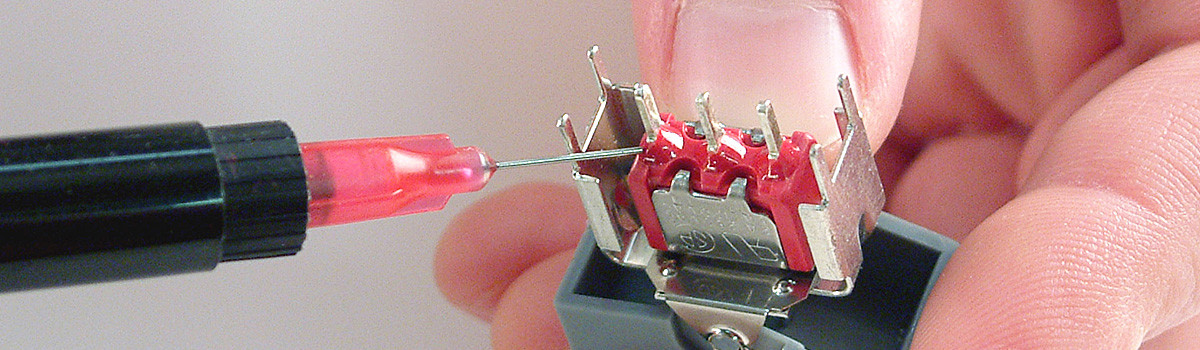

Fasi dell'applicazione

- Apri il contenitore dell'adesivo e leggi attentamente le istruzioni del produttore e le linee guida sulla sicurezza. Seguili con precisione per garantire i migliori risultati e una manipolazione sicura dell'adesivo.

- Se l'adesivo richiede la miscelazione o l'agitazione, procedere secondo le istruzioni fornite. Potrebbe essere necessario agitare o mescolare alcuni adesivi epossidici monocomponenti per garantire l'uniformità.

- Applicare l'adesivo direttamente sulla superficie che si desidera incollare. Utilizzare un pennello, un applicatore o un ugello a seconda della consistenza e dei requisiti dell'adesivo.

- Applicare uno strato adesivo uniforme e consistente che copra l'intera area di incollaggio. Evitare un eccesso di adesivo, che potrebbe causare legami più deboli o fuoriuscite durante l'indurimento.

- È possibile utilizzare morsetti o altri supporti meccanici per tenere insieme le parti incollate mentre l'adesivo polimerizza. Seguire le raccomandazioni del produttore per quanto riguarda la pressione di serraggio e il tempo di polimerizzazione.

- Una volta applicato l'adesivo, lasciarlo polimerizzare secondo le istruzioni. Il tempo di indurimento può variare a seconda del tipo di adesivo e delle condizioni ambientali, ed è essenziale fornire un tempo di indurimento adeguato per un legame solido e duraturo.

Suggerimenti per ottenere i migliori risultati

- Conservare l'adesivo correttamente in un luogo fresco e asciutto, seguendo le istruzioni del produttore. L'esposizione al calore o all'umidità può ridurre le prestazioni dell'adesivo.

- Se è necessario rimuovere l'adesivo in eccesso, farlo immediatamente dopo aver applicato un solvente o un detergente appropriato consigliato dal produttore.

- Evitare di toccare l'adesivo o l'area incollata fino a quando non è completamente indurito per evitare qualsiasi disturbo nel processo di incollaggio.

- Garantire un'adeguata ventilazione nell'area di lavoro per evitare l'accumulo di fumi potenzialmente dannosi.

- Se incontri difficoltà durante il processo di applicazione o hai domande specifiche, consulta il supporto tecnico del produttore dell'adesivo o rivolgiti a un professionista.

Precauzioni da prendere durante l'utilizzo di un adesivo epossidico monocomponente

L'adesivo epossidico monocomponente è una soluzione di incollaggio potente e versatile comunemente utilizzata in varie applicazioni. Sebbene offra numerosi vantaggi, maneggiare e utilizzare con cautela questo adesivo è fondamentale per garantire la sicurezza e ottenere i risultati desiderati. Qui discuteremo le precauzioni essenziali da prendere quando si utilizza un componente dell'adesivo epossidico.

Leggere e seguire le istruzioni del produttore

- Leggere attentamente le istruzioni e le linee guida sulla sicurezza fornite dal produttore prima di utilizzare l'adesivo.

- Acquisire familiarità con le tecniche di applicazione consigliate, i tempi di indurimento e le precauzioni specifiche.

Utilizzare adeguati dispositivi di protezione individuale (DPI)

- Indossare guanti protettivi, occhiali di sicurezza e, se necessario, una maschera respiratoria per proteggersi dal contatto diretto con l'adesivo e potenziali fumi.

- Assicurarsi di utilizzare dispositivi di protezione individuale (DPI) adatti al proprio adesivo specifico e che forniscano una protezione adeguata.

Lavora in un'area ben ventilata

- Fornire un'adeguata ventilazione nell'area di lavoro per ridurre al minimo l'accumulo di fumi.

- Se si lavora al chiuso, utilizzare ventilatori o finestre aperte per favorire la circolazione dell'aria e mantenere un ambiente sicuro.

Preparare adeguatamente le superfici di incollaggio

- Assicurati di pulire, asciugare e rimuovere polvere, grasso o altri contaminanti dalle superfici che intendi incollare.

- Utilizzare detergenti appropriati consigliati dal produttore dell'adesivo per preparare le superfici.

Applicare l'adesivo in modo controllato

- Applicare l'adesivo con precisione utilizzando pennelli, applicatori o ugelli come indicato dal produttore.

- Evitare l'eccesso di adesivo, che porta a legami deboli o fuoriuscite durante l'indurimento.

Utilizzare tecniche di bloccaggio adeguate

- Se necessario, utilizzare morsetti o altri supporti meccanici per tenere insieme le parti incollate durante l'indurimento.

- Seguire le raccomandazioni del produttore dell'adesivo per quanto riguarda la pressione di serraggio e la durata.

Consentire un tempo di polimerizzazione sufficiente

- Rispettare il tempo di polimerizzazione consigliato fornito dal produttore. La manipolazione prematura o lo stress sulle parti incollate possono compromettere la forza dell'incollaggio.

- Come specificato nelle istruzioni, fornire adeguate condizioni di polimerizzazione, come temperatura e umidità.

Conservare e smaltire l'adesivo in modo sicuro

- Conservare l'adesivo in un luogo fresco e asciutto, seguendo le istruzioni del produttore.

- Smaltire l'adesivo inutilizzato oi contenitori vuoti secondo le normative e le linee guida locali.

Se necessario, chiedi consiglio a un professionista

- In caso di difficoltà o domande specifiche relative all'applicazione o alla manipolazione dell'adesivo, consultare l'assistenza tecnica del produttore dell'adesivo o rivolgersi a un professionista.

Preparazione della superficie per adesivo epossidico monocomponente

La preparazione della superficie è un passaggio fondamentale per ottenere un legame forte e duraturo quando si utilizza un componente di adesivo epossidico. La corretta preparazione delle superfici da incollare garantisce un'adesione ottimale e migliora le prestazioni complessive dell'adesivo. Questo post del blog discuterà i passaggi e le tecniche essenziali per la preparazione della superficie quando si lavora con un adesivo epossidico monocomponente.

Pulire accuratamente le superfici

- Iniziare pulendo le superfici da incollare utilizzando un detergente adatto o un solvente consigliato dal produttore dell'adesivo.

- Rimuovere polvere, sporcizia, olio, grasso o altri contaminanti che potrebbero ostacolare la capacità dell'adesivo di aderire efficacemente.

- Utilizzare panni privi di lanugine, spazzole o aria compressa per garantire una superficie pulita e priva di detriti.

Rimuovere vecchi adesivi o rivestimenti

- Se le superfici presentano adesivi, rivestimenti o vernici esistenti, è essenziale rimuoverli prima di applicare l'adesivo epossidico monocomponente.

- Utilizzare metodi meccanici come levigatura, raschiatura o molatura per rimuovere i vecchi strati adesivi.

- Puoi anche usare svernicianti chimici o solventi, ma controlla la loro compatibilità con il supporto e segui le dovute precauzioni di sicurezza.

Garantire la secchezza

- Assicurarsi che le superfici siano disidratate prima di applicare l'adesivo. L'umidità può influire negativamente sul processo di incollaggio e compromettere le prestazioni dell'adesivo.

- Consentire un tempo di asciugatura sufficiente dopo la pulizia o qualsiasi metodo di pulizia a base di acqua.

- In ambienti umidi, utilizzare metodi di asciugatura come soffiatori ad aria o pistole termiche per eliminare l'umidità prima di applicare l'adesivo.

Irruvidire la superficie

- In alcuni casi, irruvidire la superficie può migliorare la forza di adesione aumentando la superficie di adesione.

- Utilizzare carta vetrata, spugnette abrasive o metodi meccanici per creare una superficie ruvida.

- Fare attenzione a non danneggiare il supporto o creare profondi solchi che potrebbero indebolire la struttura complessiva.

Considera l'adescamento della superficie

- A seconda della natura del supporto e dell'adesivo utilizzato, potrebbe essere necessario adescare la superficie.

- I primer per superfici migliorano l'adesione, promuovono una migliore bagnatura dell'adesivo e migliorano le prestazioni complessive di incollaggio.

- Consultare le linee guida del produttore dell'adesivo per determinare se consigliano l'adescamento della superficie e seguire le relative istruzioni di conseguenza.

Valutare la compatibilità

- È fondamentale garantire la compatibilità tra l'adesivo e il materiale del substrato.

- Alcuni substrati possono richiedere trattamenti superficiali unici o primer per migliorare l'adesione e la compatibilità con l'adesivo.

- Fare riferimento alle raccomandazioni del produttore dell'adesivo e condurre test di compatibilità se necessario.

Seguire le istruzioni specifiche dell'adesivo

- Fare sempre riferimento alle istruzioni e alle linee guida del produttore per la preparazione della superficie specifica per l'adesivo epossidico monocomponente utilizzato.

- Diversi adesivi possono avere requisiti e considerazioni unici per quanto riguarda le tecniche di preparazione della superficie, le condizioni di polimerizzazione e la compatibilità.

Applicazioni dell'adesivo epossidico monocomponente in diversi settori

L'adesivo epossidico monocomponente è un adesivo versatile e ad alte prestazioni che trova applicazioni in vari settori. La sua formulazione e le sue caratteristiche uniche lo rendono adatto a molteplici applicazioni di incollaggio, sigillatura e incapsulamento. Qui esploreremo le diverse applicazioni di un componente dell'adesivo epossidico in diversi settori.

Industria automobilistica

- Incollaggio di vari componenti:Un componente, l'adesivo epossidico, è ampiamente utilizzato nell'industria automobilistica per l'incollaggio di parti metalliche, plastiche e composite. Fornisce un'eccellente forza di adesione, durata e resistenza a vibrazioni, calore e sostanze chimiche.

- Incollaggio strutturale:Viene utilizzato per l'incollaggio strutturale di pannelli della carrozzeria, sistemi del tetto e incollaggio del parabrezza, garantendo maggiore resistenza e sicurezza.

- Sigillatura e incapsulamento:Un componente, adesivo epossidico, viene utilizzato per sigillare e incapsulare connettori elettrici, sensori e componenti elettronici, proteggendoli da umidità, corrosione e condizioni ambientali difficili.

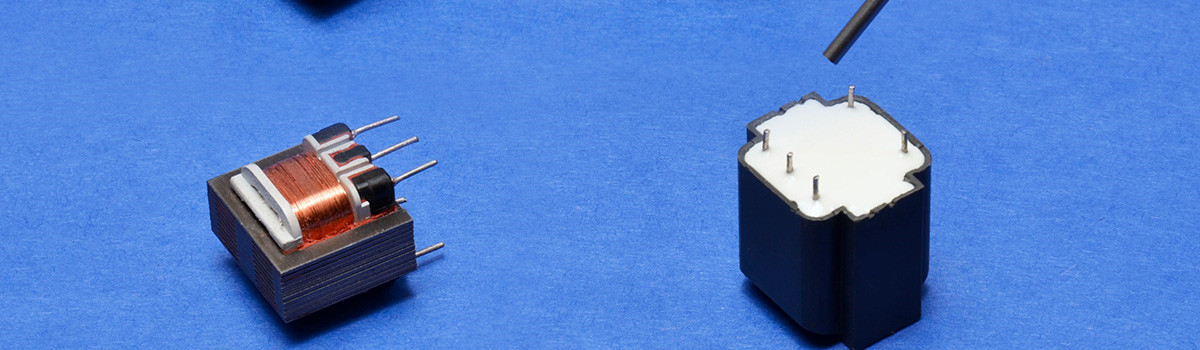

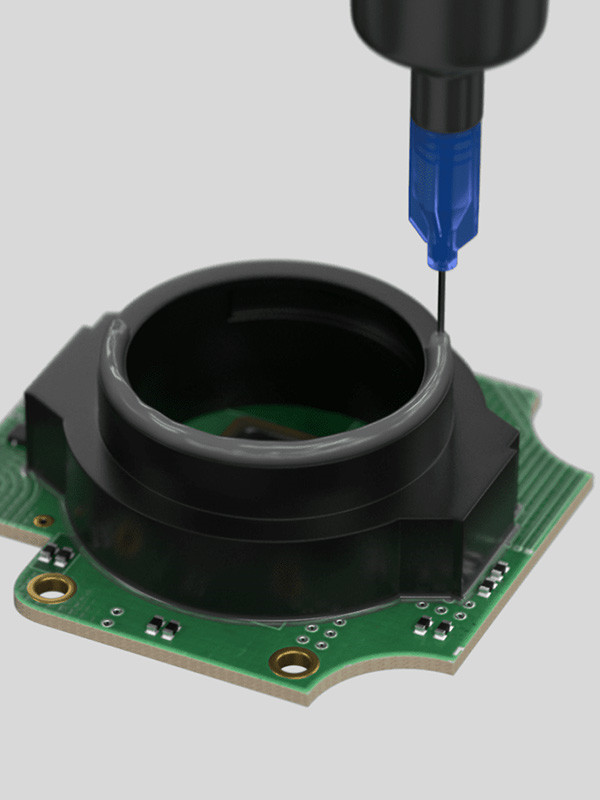

Industria elettronica

- Incollaggio dei componenti:L'adesivo epossidico monocomponente è comunemente usato per incollare e fissare componenti elettronici su circuiti stampati. Offre un eccellente isolamento elettrico, conduttività termica e resistenza ai cicli di temperatura.

- Potting e incapsulamento:Viene utilizzato per sigillare e incapsulare gruppi elettronici, proteggendo da umidità, polvere e sollecitazioni meccaniche.

- Gruppo display e touch panel:Un componente dell'adesivo epossidico viene utilizzato per incollare display e touch panel nei dispositivi elettronici, garantendo un'adesione affidabile, chiarezza ottica e durata.

Industria aerospaziale

- Incollaggio composito:Un componente, l'adesivo epossidico, svolge un ruolo cruciale nell'adesione e nella riparazione di strutture composite nell'industria aerospaziale. Offre elevata resistenza, proprietà leggere e resistenza a temperature estreme.

- Incollaggio del pannello:Viene utilizzato per l'incollaggio di pannelli interni ed esterni negli aerei, fornendo integrità strutturale e riducendo il peso.

- Incollaggio metallo su metallo:L'adesivo epossidico monocomponente offre resistenza e durata superiori durante l'incollaggio di componenti metallici come staffe, elementi di fissaggio e inserti.

Industria di costruzioni

- Incollaggio e riparazione del calcestruzzo:Un componente, l'adesivo epossidico, viene utilizzato per incollare elementi in calcestruzzo, riparare crepe e scheggiature e fissare ancoraggi e tasselli. Fornisce un'eccellente adesione al calcestruzzo, un'elevata resistenza chimica e una lunga durata.

- Applicazioni per pavimenti:Viene utilizzato per l'incollaggio di pavimenti, pavimenti resilienti e rivestimenti, garantendo adesione duratura e resistenza al traffico pesante e agli agenti chimici.

- Vetrate strutturali:I produttori impiegano un componente di adesivo epossidico nelle applicazioni di vetratura strutturale per incollare pannelli di vetro a telai in metallo o cemento, garantendo elevata resistenza, resistenza agli agenti atmosferici ed estetica.

Industria medica e dentale

- Assemblaggio del dispositivo:L'adesivo epossidico monocomponente viene utilizzato per incollare e assemblare dispositivi medici, come cateteri, sensori e protesi, offrendo biocompatibilità e resistenza alla sterilizzazione.

- Restauro dentale:Viene utilizzato per incollare restauri dentali, come corone, ponti e faccette, garantendo una forte adesione, estetica e durata.

- Chiusura della ferita:L'adesivo epossidico monocomponente viene utilizzato come alternativa alle suture tradizionali per la chiusura della ferita, fornendo una chiusura rapida, sicura e indolore.

Applicazioni dell'industria automobilistica dell'adesivo epossidico monocomponente

L'industria automobilistica è costantemente alla ricerca di soluzioni innovative per migliorare le prestazioni, la sicurezza e la longevità. Una soluzione che ha guadagnato una trazione significativa negli ultimi anni è l'utilizzo di un componente di adesivo epossidico. Questo adesivo versatile offre numerosi vantaggi e trova numerose applicazioni in tutto il settore automobilistico. Qui esploreremo come l'industria automobilistica utilizza un componente dell'adesivo epossidico in vari modi.

Componenti di incollaggio e sigillatura

L'adesivo epossidico monocomponente è un agente adesivo affidabile per un'ampia gamma di componenti automobilistici. La sua capacità di aderire a diversi materiali, come metallo, plastica e compositi, lo rende una scelta ideale per unire varie parti. Garantisce l'integrità strutturale, riduce le vibrazioni e il rumore e migliora la durata complessiva. Questo adesivo funge anche da efficace agente sigillante, prevenendo l'ingresso di umidità, polvere e altri contaminanti.

Assemblaggio del veicolo

Durante il processo di assemblaggio, i produttori automobilistici impiegano un componente di un adesivo epossidico per varie applicazioni. Alcune aree chiave includono:

- Struttura del corpo:L'adesivo viene utilizzato per incollare pannelli del tetto, pannelli laterali e rinforzi strutturali, migliorando la rigidità complessiva del veicolo e la resistenza agli urti.

- Assemblaggio interno: Facilita l'incollaggio di componenti interni come cruscotti, console e pannelli delle porte, migliorandone la resistenza e riducendo i rumori di tintinnio o cigolio.

- Incollaggio del vetro:Un componente, l'adesivo epossidico, svolge un ruolo cruciale nell'incollaggio di parabrezza, finestrini posteriori e tettucci apribili, fornendo integrità strutturale e prevenendo perdite d'acqua.

Incapsulamento dei componenti elettrici

I componenti elettrici nei veicoli richiedono protezione da umidità, calore e vibrazioni. Un elemento di adesivo epossidico fornisce un eccellente isolamento elettrico e funge da incapsulante protettivo. Garantisce la longevità e l'affidabilità di sistemi elettronici sensibili come sensori, unità di controllo e cablaggi.

Gestione termica

I veicoli moderni utilizzano tecnologie di propulsione avanzate, che generano calore significativo. Una gestione termica efficace è fondamentale per prevenire il surriscaldamento e garantire prestazioni ottimali. L'adesivo epossidico monocomponente con elevate proprietà di conduttività termica viene impiegato per incollare dissipatori di calore, moduli elettronici e componenti della catena cinematica. Facilita un'efficiente dissipazione del calore, prolungando la durata dei sistemi critici del veicolo.

Caratteristiche di sicurezza

L'industria automobilistica pone una grande enfasi sulla sicurezza e un componente dell'adesivo epossidico svolge un ruolo nel migliorare varie caratteristiche di sicurezza:

- Sensori d'urto: L'incollaggio adesivo fissa i sensori d'urto alla struttura del veicolo, garantendo un rilevamento e una risposta accurati durante un impatto.

- Sistemi airbag: Gli iniziatori dell'airbag utilizzano un adesivo epossidico per incollare e garantire il corretto dispiegamento durante una collisione.

- Sistemi di frenatura antibloccaggio (ABS): Un componente dell'adesivo epossidico aiuta a proteggere i sensori ABS e a prevenirne il disallineamento, garantendo un rilevamento accurato della velocità delle ruote.

Applicazioni dell'industria aerospaziale dell'adesivo epossidico monocomponente

La richiesta di soluzioni adesive affidabili e ad alte prestazioni è cruciale nel dinamico mondo dell'ingegneria aerospaziale. L'adesivo epossidico monocomponente è emerso come un'opzione versatile ed efficiente per varie applicazioni all'interno dell'industria aerospaziale. Questo post sul blog esplora le applicazioni significative dell'adesivo epossidico monocomponente e ne evidenzia i vantaggi in questo campo impegnativo.

Incollaggio e assemblaggio

- Un componente, l'adesivo epossidico, svolge un ruolo fondamentale nell'incollaggio e nell'assemblaggio di componenti aerospaziali, inclusi materiali metallici, compositi e plastici.

- Fornisce un'eccezionale forza di adesione, consentendo incollaggi sicuri e durevoli che resistono a fluttuazioni di temperatura estreme, vibrazioni e altre condizioni difficili.

- La capacità dell'adesivo di riempire spazi vuoti e vuoti aiuta a ottenere una distribuzione uniforme delle sollecitazioni, migliorando l'integrità strutturale complessiva delle parti assemblate.

Produzione composita

- Le strutture aerospaziali utilizzano ampiamente materiali compositi grazie al loro elevato rapporto resistenza/peso. L'adesivo epossidico monocomponente è la scelta ideale per i processi di produzione ibridi.

- Facilita l'incollaggio di pannelli compositi, strutture a nido d'ape e laminati, garantendo un incollaggio robusto e affidabile.

- Il basso ritiro dell'adesivo e l'eccellente resistenza all'umidità e agli agenti chimici migliorano la longevità e la durata delle strutture composite.

Protezione superficiale e rivestimento

- I componenti aerospaziali affrontano sfide rigorose a causa di condizioni ambientali estreme, inclusa l'esposizione a radiazioni UV, variazioni di temperatura e agenti corrosivi. Un elemento di adesivo epossidico fornisce un rivestimento protettivo efficace.

- Forma una barriera contro l'umidità, le sostanze chimiche e l'ossidazione, salvaguardando i componenti critici dal degrado e mantenendone le prestazioni nel tempo.

- Le elevate proprietà di isolamento elettrico dell'adesivo proteggono anche i sistemi elettronici sensibili nelle applicazioni aerospaziali.

Riparazione e manutenzione

- L'adesivo epossidico monocomponente offre una soluzione affidabile per le attività di riparazione e manutenzione nell'industria aerospaziale.

- Può riparare crepe, delaminazioni e altri danni nelle strutture composite, fornendo rinforzo strutturale e ripristinando l'integrità del componente.

- Le proprietà di indurimento rapido dell'adesivo consentono riparazioni efficienti, riducendo al minimo i tempi di inattività e aumentando l'efficienza operativa complessiva dei sistemi aerospaziali.

Vantaggi dell'adesivo epossidico monocomponente nelle applicazioni aerospaziali

- Elevata forza di adesione:Fornisce legami sicuri e durevoli tra vari materiali.

- Stabilità termica: Resiste a temperature estreme sperimentate negli ambienti aerospaziali.

- Resistenza chimica: Protegge da umidità, sostanze chimiche e agenti corrosivi.

- Eccellenti proprietà riempitive:Assicura una distribuzione uniforme delle sollecitazioni e migliora l'integrità strutturale.

- Polimerizzazione rapida: Consente riparazioni rapide e riduce i tempi di inattività per le attività di manutenzione.

- Isolamento elettrico: L'applicazione di un adesivo epossidico monocomponente protegge i sistemi elettronici da interferenze elettriche e potenziali danni.

Applicazioni nel settore edile dell'adesivo epossidico monocomponente

L'industria delle costruzioni è costantemente alla ricerca di soluzioni innovative per migliorare l'efficienza, la durata e la sicurezza in varie applicazioni. Uno di questi progressi rivoluzionari è l'utilizzo di un componente adesivo epossidico, che sta trasformando l'esecuzione di progetti di costruzione con le sue proprietà e versatilità uniche. Qui esploreremo le varie applicazioni di un componente dell'adesivo epossidico e come sta rivoluzionando l'industria delle costruzioni.

Adesione e resistenza strutturale

- L'adesivo epossidico monocomponente offre un'eccezionale forza di adesione, consentendogli di unire in modo sicuro vari materiali come cemento, legno, metallo e compositi.

- Migliora l'integrità strutturale creando un solido legame tra i componenti, migliorando le capacità portanti e la stabilità complessiva.

- Fornisce un legame durevole e duraturo, anche in condizioni estreme, rendendolo ideale per applicazioni strutturali critiche.

Impermeabilizzazione e sigillatura

- L'adesivo epossidico monocomponente possiede eccellenti proprietà di resistenza all'acqua, che lo rendono una scelta pratica per le applicazioni di impermeabilizzazione.

- Crea una tenuta affidabile, prevenendo la penetrazione di acqua, umidità e altri elementi ambientali, salvaguardando la struttura dalla corrosione e dal degrado.

- Può essere utilizzato per sigillare giunti, crepe e fessure in vari materiali da costruzione, garantendo una barriera ermetica all'acqua e all'aria.

Pavimentazione e piastrellatura

- Un componente, adesivo epossidico, è ampiamente utilizzato nelle applicazioni di pavimentazione e piastrellatura grazie alla sua forza di adesione superiore e resistenza chimica.

- Incolla saldamente piastrelle, pietra e altri materiali per pavimenti su diversi substrati, garantendo un'adesione duratura e prevenendo allentamenti o crepe.

- La sua resistenza chimica lo rende adatto per aree esposte a sostanze chimiche, come laboratori, cucine commerciali e strutture industriali.

Riparazione e restauro del calcestruzzo

- Un componente, l'adesivo epossidico, svolge un ruolo fondamentale nei progetti di riparazione e restauro del calcestruzzo.

- Riempie efficacemente crepe e scheggiature nelle strutture in calcestruzzo, ripristinandone l'integrità e prevenendone l'ulteriore deterioramento.

- Fornisce un forte legame tra le superfici in calcestruzzo esistenti e le nuove coperture in calcestruzzo, garantendo una riparazione continua e migliorando la resistenza strutturale.

Ancoraggio e tassellatura

- Un componente, l'adesivo epossidico, è ampiamente utilizzato per applicazioni di ancoraggio e tassellatura nell'edilizia.

- Fissa saldamente bulloni, armature e altri elementi di fissaggio nel calcestruzzo o nella muratura, fornendo stabilità e distribuzione del carico affidabili.

- La sua elevata forza di adesione e resistenza alle vibrazioni e ai carichi dinamici lo rendono adatto per applicazioni di ancoraggio critiche, come ponti, grattacieli e progetti infrastrutturali.

Applicazioni dell'industria elettronica dell'adesivo epossidico monocomponente

L'industria elettronica è in continua evoluzione, con nuovi progressi tecnologici che emergono rapidamente. Un elemento chiave che consente queste innovazioni sono gli adesivi affidabili e ad alte prestazioni. Tra questi, un componente dell'adesivo epossidico si distingue per le sue eccezionali proprietà e versatilità. Qui esploreremo le varie applicazioni dell'adesivo epossidico monocomponente nell'industria elettronica.

Assemblaggio del circuito

- Un componente, l'adesivo epossidico, è ampiamente utilizzato nell'assemblaggio di circuiti stampati.

- Fornisce un'eccellente forza di adesione e proprietà di isolamento elettrico.

- Garantisce il fissaggio sicuro dei componenti alla scheda, prevenendo sollecitazioni meccaniche o movimenti.

- La sua resistenza al calore e stabilità si adattano ad applicazioni ad alta temperatura, come l'elettronica automobilistica e le apparecchiature industriali.

Invasatura e incapsulamento

- Le persone impiegano comunemente adesivo epossidico monocomponente per l'impregnazione e l'incapsulamento di componenti elettronici.

- Fornisce una barriera protettiva contro umidità, sostanze chimiche e danni fisici.

- Questo adesivo offre un'eccellente adesione a vari substrati, tra cui plastica, metalli e ceramica.

- Garantisce affidabilità a lungo termine e migliora la durata complessiva dei dispositivi elettronici, anche in ambienti difficili.

Incollaggio e sigillatura

- L'adesivo epossidico monocomponente è la scelta ideale per le applicazioni di incollaggio e sigillatura nell'elettronica.

- Forma forti legami tra materiali diversi, come metallo su metallo, metallo su plastica o plastica su plastica.

- L'elevata robustezza e la resistenza alle vibrazioni lo rendono adatto per l'incollaggio di componenti in assemblaggi elettronici.

- La capacità dell'adesivo di sigillare contro umidità, polvere e altri contaminanti garantisce la longevità e l'affidabilità dei dispositivi elettronici.

Applicazioni sottoriempite

- Un componente, l'adesivo epossidico, è ampiamente utilizzato per le applicazioni di riempimento insufficiente nella tecnologia flip-chip.

- Colma il divario tra il chip e il substrato, migliorando la stabilità meccanica e prevenendo il cedimento dei giunti di saldatura.

- Il basso coefficiente di espansione termica (CTE) dell'adesivo corrisponde al CTE del chip e del substrato, riducendo lo stress durante i cicli termici.

- Migliora le prestazioni complessive dei dispositivi flip-chip, specialmente in applicazioni come microprocessori, moduli di memoria e circuiti integrati.

Gestione termica

- Un componente dell'adesivo epossidico è una risorsa preziosa nelle soluzioni di gestione termica per i dispositivi elettronici.

- Trasferisce in modo efficiente il calore dai componenti sensibili, come processori o moduli di alimentazione.

- L'elevata conducibilità termica dell'adesivo garantisce un'efficace dissipazione del calore, prevenendo il surriscaldamento e mantenendo prestazioni ottimali del dispositivo.

- Puoi applicarlo come materiale di interfaccia termica (TIM) tra componenti che generano calore e dissipatori o diffusori di calore.

Applicazioni dell'industria marittima dell'adesivo epossidico monocomponente

Nell'industria nautica, questo adesivo svolge un ruolo cruciale nel garantire l'integrità, la durata e le prestazioni di numerose applicazioni. Dalla costruzione navale e dalle riparazioni alle strutture e attrezzature subacquee, l'industria nautica utilizza ampiamente l'adesivo epossidico monocomponente per le sue eccezionali capacità di adesione e resistenza agli ambienti marini difficili.

In questo articolo esploreremo le diverse applicazioni dell'adesivo epossidico monocomponente nell'industria nautica, evidenziandone vantaggi e vantaggi.

Costruzione navale e riparazioni

- Incollaggio di componenti strutturali:L'adesivo epossidico monocomponente fornisce un'eccellente forza di adesione per unire vari elementi strutturali nella costruzione navale, come pannelli dello scafo, ponti, paratie e rinforzi.

- Patch e sigillatura:Ripara crepe, buchi e danni nella struttura della nave, garantendo la tenuta stagna e l'integrità strutturale.

- Applicazioni per ponti e pavimentazioni:Un componente, l'adesivo epossidico, è adatto per fissare rivestimenti di ponti, pavimentazioni antiscivolo e altri materiali per pavimentazioni marine interne/esterne.

Incollaggio e sigillatura di strutture sottomarine

- Condotte e cavi sottomarini:L'indurimento subacqueo dell'adesivo consente l'incollaggio e la sigillatura affidabili di condotte e linee sottomarine, garantendo prestazioni a lungo termine e protezione contro l'ingresso di acqua.

- Piattaforme e strutture offshore:Un componente, l'adesivo epossidico, viene utilizzato per l'incollaggio di strutture sottomarine, come piattaforme offshore, supporti sottomarini e attrezzature, fornendo un'eccellente resistenza alla corrosione e durata.

Elettronica marina

- Potting e incapsulamento:Viene comunemente impiegato per l'impregnazione e l'incapsulamento di componenti elettronici, proteggendoli da umidità, vibrazioni e sollecitazioni meccaniche.

- Materiale dell'interfaccia termica (TIM): Un componente dell'adesivo epossidico può essere applicato come interfaccia termica tra componenti che generano calore e dissipatori o diffusori di calore, migliorando la dissipazione del calore e le prestazioni complessive.

Equipaggiamento marittimo e accessori

- Incollaggio e sigillatura dei raccordi:L'adesivo viene utilizzato per incollare e sigillare varie attrezzature e accessori marittimi, tra cui finestre, portelli, porte e prese d'aria, garantendo impermeabilità e resistenza a condizioni meteorologiche estreme.

- Collegamento dell'hardware:L'adesivo epossidico monocomponente fornisce una forza di adesione affidabile per il fissaggio di componenti hardware, come corrimano, staffe e infissi.

Vantaggi dell'adesivo epossidico monocomponente nell'industria nautica:

- Un componente dell'adesivo epossidico dimostra un'eccellente adesione a vari substrati, inclusi metalli, compositi e plastica.

- Elevata resistenza e durata, garantendo legami duraturi in ambienti marini difficili.

- Un componente dell'adesivo epossidico presenta resistenza all'acqua, all'acqua salata, agli agenti chimici e all'esposizione ai raggi UV, fornendo maggiore durata e protezione.

- L'adesivo epossidico monocomponente possiede eccezionali proprietà di isolamento termico ed elettrico, garantendo prestazioni affidabili in diverse applicazioni marine.

- Un componente dell'adesivo epossidico può polimerizzare sott'acqua, facilitando le riparazioni e consentendo applicazioni in condizioni sommerse.

- La manodopera e il tempo di applicazione ridotti grazie alla sua natura monocomponente eliminano la necessità di miscelare o di agenti indurenti aggiuntivi.

Applicazioni dell'industria medica dell'adesivo epossidico monocomponente

Varie industrie, incluso il settore medico, utilizzano ampiamente adesivi epossidici monocomponenti. Questi adesivi offrono diversi vantaggi, come la rapida polimerizzazione, l'elevata forza e l'eccellente resistenza chimica, che li rendono adatti a varie applicazioni mediche. Dall'assemblaggio del dispositivo alla chiusura della ferita, un componente degli adesivi epossidici svolge un ruolo cruciale nel garantire la sicurezza e l'efficacia dei prodotti medicali. Esploriamo alcune delle principali applicazioni dell'industria medica dell'adesivo epossidico monocomponente:

Assemblaggio di dispositivi medici

- I professionisti medici utilizzano comunemente adesivi epossidici monocomponenti per l'incollaggio e l'assemblaggio di dispositivi medici. Questi adesivi forniscono un'elevata forza di adesione e durata, garantendo prestazioni e affidabilità a lungo termine dei dispositivi.

- Sono adatti per l'incollaggio di vari materiali utilizzati nei dispositivi medici, inclusi metalli, plastica, ceramica e vetro. Questa versatilità li rende ideali per applicazioni quali il fissaggio di componenti, l'incapsulamento di componenti elettronici e la sigillatura di giunti.

Incollaggio di strumenti chirurgici

- Un componente, adesivi epossidici, trova applicazione nell'incollaggio e nella riparazione di strumenti chirurgici. Questi adesivi possono unire in modo sicuro diversi materiali utilizzati negli strumenti chirurgici, come acciaio inossidabile, titanio e plastica.

- Offrono un'eccellente resistenza ai metodi di sterilizzazione, tra cui la sterilizzazione in autoclave a vapore, l'irradiazione gamma e la sterilizzazione con ossido di etilene (EtO). Seguendo questo processo, si può essere certi che le connessioni adesive rimarranno robuste e affidabili per tutta la vita dello strumento.

Applicazioni dentali

- I dentisti utilizzano adesivi epossidici monocomponenti in varie applicazioni dentali, tra cui l'incollaggio di corone, ponti e apparecchi ortodontici. Questi adesivi forniscono legami intensi e duraturi tra restauri dentali e denti naturali.

- Offrono un'eccellente resistenza ai fluidi orali, ai cambiamenti di temperatura e all'esposizione chimica comunemente riscontrata nella cavità orale. Possiamo garantire la soddisfazione del paziente migliorando la longevità e l'affidabilità dei restauri dentali.

Chiusura della ferita

- Un componente, gli adesivi epossidici, viene utilizzato come adesivo per la chiusura delle ferite in procedure mediche specifiche. Questi adesivi forniscono un'alternativa non invasiva alle tradizionali suture o graffette.

- Offrono un'applicazione facile e veloce, riducendo i tempi della procedura e il disagio del paziente. Inoltre, forniscono un legame flessibile e impermeabile, favorendo una guarigione più rapida della ferita e riducendo il rischio di infezione.

Elettronica medica

- Un componente degli adesivi epossidici è fondamentale per l'assemblaggio e l'incapsulamento di dispositivi medici elettronici. Questi adesivi forniscono eccellenti proprietà di isolamento elettrico, proteggendo i componenti elettronici sensibili da umidità, sostanze chimiche e sollecitazioni meccaniche.

- Garantiscono l'affidabilità e la longevità dei dispositivi medici elettronici, come pacemaker, defibrillatori e apparecchiature di monitoraggio. Gli adesivi offrono anche un'elevata conducibilità termica, consentendo un'efficiente dissipazione del calore, essenziale per i dispositivi che generano calore.

Applicazioni dell'industria dei beni di consumo dell'adesivo epossidico monocomponente

Un componente degli adesivi epossidici trova ampia applicazione nell'industria dei beni di consumo. Questi adesivi offrono numerosi vantaggi, come l'adesione solida, la durata e la versatilità, che li rendono adatti a varie applicazioni di prodotti di consumo. Dagli elettrodomestici all'elettronica e agli accessori automobilistici, un componente degli adesivi epossidici svolge un ruolo cruciale nel garantire le prestazioni e l'affidabilità dei beni di consumo. Esploriamo alcune delle principali applicazioni dell'adesivo epossidico monocomponente nell'industria dei beni di consumo:

Assemblaggio di elettrodomestici

- I produttori usano comunemente adesivi epossidici monocomponenti per assemblare elettrodomestici come frigoriferi, lavatrici e lavastoviglie. Forniscono legami forti e durevoli tra i diversi materiali utilizzati nella costruzione di elettrodomestici, inclusi metallo, plastica e vetro.

- Questi adesivi offrono resistenza alle fluttuazioni di temperatura, all'umidità e all'esposizione chimica, garantendo la longevità e l'affidabilità dei componenti dell'apparecchio. Forniscono inoltre resistenza alle vibrazioni e agli urti, contribuendo alla durata complessiva degli apparecchi.

Elettronica e componenti elettrici

- Gli adesivi epossidici monocomponenti trovano ampio impiego nell'industria elettronica ed elettrica per applicazioni di incollaggio, incapsulamento e sigillatura di componenti. Forniscono un'eccellente adesione a vari substrati, inclusi circuiti stampati (PCB), metallo e plastica.

- Questi adesivi offrono elevate proprietà di isolamento elettrico, garantendo prestazioni affidabili dei componenti elettronici e protezione da umidità, polvere e altri fattori ambientali. Presentano anche conduttività termica, facilitando un'efficiente dissipazione del calore nei dispositivi elettronici.

Accessori e finiture automobilistiche

- Gli adesivi epossidici monocomponenti sono utilizzati nell'industria automobilistica per incollare e fissare vari accessori e componenti di rivestimento. Forniscono legami forti e durevoli tra metallo, plastica e materiali compositi negli interni e negli esterni delle automobili.

- Questi adesivi offrono resistenza a temperature estreme, umidità e fluidi automobilistici, garantendo la longevità e le prestazioni dei componenti collegati. Contribuiscono inoltre allo smorzamento del rumore e delle vibrazioni, migliorando il comfort generale e la qualità del veicolo.

Articoli sportivi e attrezzature per esterni

- Un componente, gli adesivi epossidici, trova applicazione nella produzione e riparazione di articoli sportivi e attrezzature per esterni, tra cui biciclette, sci e attrezzatura da campeggio. Forniscono legami forti e durevoli tra materiali come metallo, fibra di carbonio e compositi.

- Questi adesivi offrono resistenza agli urti, agli agenti atmosferici e all'esposizione agli elementi esterni, garantendo l'affidabilità e la durata di articoli e attrezzature sportive. Forniscono inoltre flessibilità e assorbimento degli urti, contribuendo alle prestazioni complessive e alla sicurezza dei prodotti.

Mobili e Falegnameria

- L'industria del mobile e della lavorazione del legno utilizza un componente di adesivi epossidici per l'incollaggio e l'assemblaggio di parti in legno. Forniscono legami forti e durevoli tra diversi tipi di legno, laminati e altri materiali utilizzati nella costruzione di mobili.

- Questi adesivi offrono resistenza agli sbalzi di temperatura, all'umidità e al movimento del legno, garantendo l'integrità strutturale e la longevità dei mobili. Consentono inoltre la costruzione di disegni complessi e giunti fornendo un'elevata forza di adesione.

Vantaggi ambientali dell'adesivo epossidico monocomponente

Un componente degli adesivi epossidici offre eccellenti prestazioni e versatilità e offre numerosi vantaggi ambientali. Mentre il mondo continua a dare la priorità alla sostenibilità e alla responsabilità ambientale, questi adesivi riducono significativamente l'impatto ecologico di vari settori. Dalla riduzione dei rifiuti alla riduzione del consumo energetico, un componente degli adesivi epossidici contribuisce a un futuro più verde e più sostenibile. Esploriamo alcuni dei principali vantaggi ambientali dell'adesivo epossidico monocomponente:

Spreco di materiale ridotto

- Gli adesivi epossidici monocomponenti richiedono un utilizzo minimo di materiale rispetto ai tradizionali metodi di fissaggio meccanico come viti o rivetti. In questo modo si riduce la quantità di rifiuti prodotti durante i processi di produzione e assemblaggio.

- Eliminando la necessità di dispositivi di fissaggio aggiuntivi, questi adesivi aiutano a ridurre al minimo il consumo di materiale ea ridurre l'impatto ambientale complessivo dei prodotti. Prestare attenzione al numero di pin utilizzati è particolarmente importante nei settori automobilistico, aerospaziale ed elettronico, in quanto questi settori li utilizzano in genere in grandi quantità.

Efficienza energetica

- Gli adesivi epossidici monocomponenti offrono tempi di indurimento rapidi e possono raggiungere un'elevata forza di adesione a temperatura ambiente, riducendo la necessità di processi di riscaldamento o indurimento ad alta intensità energetica.

- A differenza dei metodi di incollaggio termico che richiedono temperature elevate o forni di polimerizzazione, questi adesivi possono polimerizzare rapidamente con un apporto energetico minimo. Adottando questo approccio, i produttori possono ridurre il consumo energetico durante la produzione, risparmiando energia e diminuendo le emissioni di gas serra.

Durata e longevità

- Un componente degli adesivi epossidici fornisce legami solidi e durevoli, migliorando la durata dei prodotti assemblati. Questo approccio è più efficiente e sostenibile poiché riduce la necessità di riparazioni, sostituzioni e produzione di rifiuti.

- La longevità dei legami adesivi aiuta a prolungare il ciclo di vita del prodotto, riducendo al minimo l'impatto ambientale associato alla produzione, al trasporto e allo smaltimento. Settori come l'edilizia, l'automotive e l'elettronica richiedono legami affidabili e duraturi, il che lo rende particolarmente vantaggioso.

Formulazioni ecologiche

- Molti produttori offrono adesivi epossidici monocomponenti con formulazioni ecologiche conformi a varie normative e standard ambientali.

- Questi adesivi possono essere privi di sostanze nocive come composti organici volatili (COV), metalli pesanti e solventi pericolosi. L'utilizzo di adesivi a basso o nullo contenuto di VOC contribuisce a migliorare la qualità dell'aria interna ea ridurre l'inquinamento ambientale.

Riduzione e riciclaggio dei rifiuti

- Un componente degli adesivi epossidici può contribuire a ridurre gli sprechi consentendo l'uso di materiali più sottili e leggeri nella progettazione del prodotto.

- Alcuni produttori progettano adesivi epossidici in modo che siano facilmente riciclabili o compatibili con i processi di riciclaggio. Incollando i componenti con adesivo, separandoli e riciclandoli diventa più accessibile, riducendo i rifiuti che altrimenti finirebbero nelle discariche.

Flessibilità del design

- Un componente adesivo epossidico fornisce eccellenti capacità di adesione tra materiali diversi, inclusi substrati diversi. Con questa capacità, gli utenti possono progettare prodotti unici utilizzando materiali ecologici che presentano caratteristiche desiderabili.

- I progettisti possono esplorare materiali leggeri e sostenibili, riducendo il peso complessivo dei prodotti e migliorando l'efficienza del carburante nelle applicazioni di trasporto.

Adesivo epossidico monocomponente: una soluzione di incollaggio versatile e affidabile

L'adesivo epossidico monocomponente è una soluzione di incollaggio versatile e affidabile che trova applicazioni in vari settori. Questo adesivo offre numerosi vantaggi, tra cui forza di adesione muscolare, eccellente resistenza chimica e tempi di polimerizzazione rapidi. Che si tratti di settore automobilistico, elettronico, edile o di altro tipo, l'adesivo epossidico monocomponente fornisce una soluzione di incollaggio affidabile ed efficiente. Esploriamo le caratteristiche e i vantaggi principali di questo versatile adesivo:

Versatilità

- Un componente dell'adesivo epossidico è compatibile con vari substrati, inclusi metalli, plastica, ceramica e compositi. Fornisce una soluzione di incollaggio versatile per diverse combinazioni di materiali, consentendo l'assemblaggio di diversi componenti e strutture.

- Questo adesivo è adatto a varie applicazioni, come l'incollaggio, la sigillatura, l'incapsulamento e l'invasatura, rendendolo uno strumento prezioso per diversi settori e processi di produzione.

Forte forza di adesione

- L'adesivo epossidico monocomponente offre un'eccellente forza di adesione, creando legami robusti e durevoli tra i materiali. Forma un solido legame molecolare che resiste a sollecitazioni meccaniche, variazioni di temperatura e fattori ambientali.

- Con la sua elevata forza di adesione, questo adesivo garantisce l'affidabilità e la longevità degli assemblaggi incollati, contribuendo alle prestazioni complessive e alla sicurezza dei prodotti.

Resistenza chimica

- Un componente dell'adesivo epossidico presenta un'eccezionale resistenza a sostanze chimiche, solventi e fattori ambientali. Mantiene la forza e l'integrità del legame anche se esposto a condizioni difficili, come umidità, oli, acidi e alcali.

- Questa resistenza chimica lo rende adatto per applicazioni in ambienti difficili, inclusi ambienti automobilistici, aerospaziali e industriali, dove l'esposizione a sostanze corrosive è quotidiana.

Tempo di indurimento rapido

- L'adesivo epossidico monocomponente offre tempi di indurimento rapidi, consentendo processi di produzione efficienti. Può raggiungere la forza di movimentazione in tempi relativamente brevi, riducendo i tempi di assemblaggio e aumentando la produttività.

- La funzione di indurimento rapido è particolarmente vantaggiosa per la produzione di grandi volumi o quando è richiesta una rapida inversione di tendenza, consentendo cicli di assemblaggio e produzione più rapidi.

Temperatura e stabilità termica

- Un componente dell'adesivo epossidico fornisce un'eccellente temperatura e stabilità termica. Mantiene la sua forza di adesione e integrità anche a temperature estreme, come alte o basse temperature.

- La stabilità termica dell'adesivo epossidico monocomponente lo rende adatto per applicazioni in settori come l'automotive e l'elettronica, dove i componenti sono soggetti a ampi intervalli di temperatura e cicli termici.

La durabilità

- Un componente dell'adesivo epossidico forma legami durevoli che resistono a varie sollecitazioni, inclusi fattori meccanici, termici e ambientali. Migliora la longevità e l'affidabilità delle parti assemblate, riducendo la necessità di frequenti riparazioni o sostituzioni.

- La sua durata lo rende una scelta preferita per applicazioni critiche che richiedono prestazioni a lungo termine e integrità strutturale.

Facile applicazione

- L'applicazione di un componente dell'adesivo epossidico è semplice e consente diversi metodi di applicazione, come l'erogazione manuale, l'attrezzatura automatizzata o i distributori di siringhe. Offre praticità e flessibilità durante il processo di assemblaggio.

- La viscosità dell'adesivo può essere regolata per soddisfare i requisiti specifici dell'applicazione, garantendo una copertura e una penetrazione adeguate per un forte legame.

Conclusione

L'adesivo epossidico monocomponente è una soluzione di incollaggio ad alte prestazioni ampiamente utilizzata in varie applicazioni industriali e commerciali. Offre molti vantaggi, come un'elevata forza di adesione, un'eccellente resistenza termica e chimica e una facile applicazione. Le applicazioni che richiedono una soluzione di incollaggio affidabile e duratura trovano OCEA una scelta ideale e gli esperti prevedono che la sua popolarità crescerà. Per garantire la sicurezza durante la manipolazione di OCEA, è necessario adottare le dovute precauzioni e per ottenere risultati di incollaggio ottimali è necessario eseguire la fase critica di preparazione della superficie. Nel complesso, l'adesivo epossidico monocomponente è un sistema adesivo versatile e affidabile in grado di soddisfare le esigenze di incollaggio di vari settori.