Adesivo per incollaggio in polipropilene

Il polipropilene (PP) è un polimero termoplastico versatile ampiamente utilizzato in varie applicazioni grazie alle sue eccezionali proprietà, tra cui leggerezza, durata e resistenza alla degradazione chimica e termica. Tuttavia, l'incollaggio del polipropilene può essere difficile a causa della sua bassa energia superficiale, che rende difficile per gli adesivi formare un forte legame. Gli adesivi per l'incollaggio del polipropilene sono stati sviluppati per superare questa sfida, rivoluzionando il panorama della produzione e dell'industria. Questo articolo esplora le varie applicazioni degli adesivi per incollaggio in polipropilene, i loro vantaggi e i diversi tipi disponibili.

Il ruolo degli adesivi per incollaggio in polipropilene nell'industria

Gli adesivi per l'incollaggio del polipropilene sono fondamentali in vari settori, poiché offrono soluzioni di incollaggio affidabili per molteplici applicazioni. Il polipropilene (PP) è un popolare polimero termoplastico noto per la sua bassa densità, l'elevata resistenza chimica e l'eccellente durata. Tuttavia, l'incollaggio del PP può essere difficile a causa della sua bassa energia superficiale, che rende difficile l'adesione efficace degli adesivi convenzionali. È qui che entrano in gioco gli adesivi per incollaggio in polipropilene, che forniscono la forza di adesione e la durata necessarie per le applicazioni industriali.

Gli adesivi per l'incollaggio del polipropilene sono specificamente formulati per affrontare le proprietà uniche del PP. Contengono promotori di adesione specializzati e additivi che migliorano il processo di incollaggio. Questi adesivi sono progettati per creare legami solidi intermolecolari con la superficie del PP, garantendo un'adesione affidabile e duratura.

Gli adesivi per incollaggio in polipropilene sono ampiamente utilizzati nell'industria automobilistica per varie applicazioni. Sono impiegati nell'assemblaggio di componenti interni ed esterni, come cruscotti, pannelli porta e paraurti. Gli adesivi consentono un fissaggio sicuro di queste parti, garantendo l'integrità strutturale e migliorando la sicurezza generale del veicolo. Inoltre, la flessibilità degli adesivi per incollaggio in PP consente di assorbire vibrazioni e urti, migliorando la durata degli assemblaggi automobilistici.

Anche l'industria dell'imballaggio trae vantaggio dagli adesivi per l'incollaggio del polipropilene. Il PP è comunemente usato per l'imballaggio alimentare, poiché è resistente all'umidità e agli agenti chimici. Gli adesivi formulati per l'incollaggio del PP consentono la produzione di guarnizioni solide e sicure nelle applicazioni di imballaggio, prevenendo perdite e mantenendo la freschezza del prodotto. Questi adesivi forniscono un'eccellente forza di adesione, anche a basse temperature, rendendoli adatti per l'imballaggio di alimenti refrigerati e congelati.

Gli adesivi per incollaggio in polipropilene sono ampiamente utilizzati anche in campo medico. I dispositivi e le apparecchiature mediche spesso incorporano componenti in PP a causa della loro biocompatibilità e resistenza ai processi di sterilizzazione. Gli adesivi progettati per l'incollaggio del PP nelle applicazioni mediche offrono un'eccezionale resistenza chimica e durata, garantendo prestazioni affidabili in ambienti difficili. Sono utilizzati per assemblare dispositivi come siringhe, cateteri e set IV, in cui il legame sicuro è fondamentale per la sicurezza del paziente.

Inoltre, l'industria elettronica fa affidamento sugli adesivi per incollaggio in polipropilene per varie applicazioni. Con la crescente domanda di dispositivi elettronici leggeri e compatti, il PP viene utilizzato per produrre involucri, connettori e circuiti stampati. Gli adesivi di incollaggio consentono il fissaggio affidabile di questi componenti, fornendo isolamento elettrico, gestione termica e protezione dai fattori ambientali.

La sfida dell'incollaggio del polipropilene: energia superficiale

L'incollaggio del polipropilene (PP) rappresenta una sfida significativa a causa della sua bassa energia superficiale. L'energia superficiale si riferisce all'energia richiesta per rompere i legami intermolecolari sulla superficie di un materiale. Il PP ha un'energia superficiale relativamente bassa, il che rende difficile agli adesivi bagnarsi e aderire efficacemente alla sua superficie. Questo crea una barriera per ottenere legami robusti e durevoli con gli adesivi convenzionali, poiché si basano sull'intimo contatto tra l'adesivo e il substrato.

La bassa energia superficiale del PP deriva dalla sua struttura molecolare, che consiste principalmente di catene di idrocarburi. Queste catene hanno deboli forze di van der Waals, producendo una bassa affinità per sostanze polari come gli adesivi. Di conseguenza, i legami tendono a formare goccioline sulla superficie del PP, impedendo una corretta bagnatura e adesione.

Per superare la sfida dell'incollaggio del PP, sono state sviluppate formulazioni adesive specializzate. Questi adesivi sono progettati per aumentare l'energia superficiale del PP, consentendo una migliore bagnatura e adesione. Un approccio comune è l'inclusione di promotori di adesione nella formulazione dell'adesivo. I promotori di adesione sono tipicamente composti tensioattivi che migrano sulla superficie del PP e riducono il loro angolo di contatto, favorendo una migliore bagnatura. Questi promotori contengono gruppi funzionali che possono reagire con la superficie del PP, creando legami chimici e aumentando l'affinità dell'adesivo per il substrato.

Un'altra strategia prevede la modifica della superficie PP stessa per aumentare la sua energia superficiale. Ciò può essere ottenuto attraverso trattamenti superficiali come scarica corona, plasma o trattamento alla fiamma. Questi metodi introducono specie reattive sulla superficie del PP, creando gruppi funzionali che facilitano l'incollaggio con adesivi. La superficie in PP trattato mostra una maggiore energia superficiale, favorendo una migliore bagnatura e adesione.

Inoltre, alcuni produttori hanno sviluppato adesivi specializzati formulati esplicitamente per l'incollaggio di materiali a bassa energia superficiale come il PP. Questi adesivi spesso incorporano sostanze chimiche o additivi unici che migliorano la loro compatibilità con il PP. Sono progettati per penetrare nella superficie del PP, migliorando la bagnatura e promuovendo il legame intermolecolare.

Vale la pena notare che un'adeguata preparazione della superficie è essenziale quando si incolla il PP. La superficie del PP deve essere accuratamente pulita per rimuovere contaminanti, oli o residui che potrebbero ostacolare l'adesione. Inoltre, potrebbero essere necessari trattamenti superficiali o primer per ottimizzare il processo di incollaggio.

In che modo gli adesivi per incollaggio in polipropilene superano la sfida

Il polipropilene (PP) è un materiale difficile da incollare a causa della sua bassa energia superficiale e della sua natura non polare. Tuttavia, con lo sviluppo degli adesivi per l'incollaggio del polipropilene, è ora possibile ottenere incollaggi solidi e durevoli con questo materiale di difficile adesione. Ecco come gli adesivi per incollaggio in polipropilene superano le sfide:

- Preparazione della superficie: il primo passaggio nell'incollaggio del polipropilene è la preparazione della superficie. Il polipropilene ha una bassa energia superficiale, il che rende difficile agli adesivi bagnarsi e aderire alla superficie. Gli adesivi per l'incollaggio del polipropilene sono formulati con additivi speciali che aiutano ad aumentare l'energia superficiale del polipropilene, consentendo una migliore adesione. Questi additivi possono modificare la superficie del polipropilene, consentendo all'adesivo di diffondersi e creare un legame più forte.

- Compatibilità chimica: gli adesivi per l'incollaggio del polipropilene sono progettati per avere un'eccellente compatibilità chimica con il polipropilene. Sono formulati con promotori di adesione e primer che garantiscono una forte interazione chimica tra l'adesivo e la superficie in polipropilene. Questa compatibilità chimica migliora la capacità di bagnatura e diffusione dell'adesivo, con conseguente miglioramento della forza di adesione.

- Formulazione strutturale: gli adesivi per l'incollaggio del polipropilene sono progettati per avere una formulazione strutturale unica che consente loro di legarsi efficacemente con il polipropilene. Spesso contengono polimeri e resine specializzati con una forte affinità per il polipropilene, che consente loro di penetrare e incastrarsi con la superficie del materiale. Questo design strutturale garantisce un legame coesivo, migliorando la forza iniziale del giunto adesivo e la durata a lungo termine.

- Attivazione termica: in alcuni casi, gli adesivi per l'incollaggio del polipropilene richiedono l'attivazione termica per ottenere un'adesione ottimale. Il calore può aumentare l'energia superficiale del polipropilene, consentendo all'adesivo di bagnarsi e legarsi al materiale. Gli adesivi per incollaggio in polipropilene sono formulati per resistere al processo di riscaldamento necessario senza perdere le loro proprietà adesive, garantendo un incollaggio affidabile anche in applicazioni impegnative.

- Selezione dell'adesivo: la selezione dell'adesivo adatto è fondamentale per il successo dell'incollaggio del polipropilene. Gli adesivi per l'incollaggio del polipropilene sono disponibili in varie formulazioni, ciascuna adattata a specifici requisiti di incollaggio. Quando si sceglie la colla, è necessario considerare fattori come il metodo di applicazione, le condizioni ambientali e la forza di adesione desiderata. I produttori forniscono una gamma di opzioni, tra cui cianoacrilati, adesivi poliolefinici e acrilici modificati, consentendo agli utenti di selezionare l'adesivo più adatto alle loro esigenze specifiche.

- Test e convalida: gli adesivi per incollaggio in polipropilene vengono sottoposti a rigorosi test e convalida per garantirne le prestazioni e l'affidabilità. I produttori di adesivi conducono test completi per valutare la forza, la durata e la resistenza del legame in diverse condizioni, come temperatura, umidità ed esposizione chimica. Questi test forniscono dati preziosi e indicazioni per selezionare l'adesivo appropriato e ottimizzare il processo di incollaggio per il polipropilene.

Vantaggi degli adesivi per incollaggio in polipropilene

Gli adesivi per l'incollaggio del polipropilene offrono numerosi vantaggi, rendendoli una scelta eccellente per l'incollaggio del polipropilene e per superare le sue sfide intrinseche. Ecco alcuni vantaggi chiave dell'utilizzo di adesivi per incollaggio in polipropilene:

- Incollaggi solidi e durevoli: gli adesivi per l'incollaggio del polipropilene sono specificatamente formulati per fornire incollaggi robusti e durevoli con il polipropilene. Questi adesivi penetrano nella superficie del materiale, creando un legame coesivo in grado di resistere a varie sollecitazioni, tra cui forze meccaniche, fluttuazioni di temperatura ed esposizione chimica. I legami risultanti mostrano un'eccellente resistenza al taglio, resistenza alla pelatura e resistenza all'urto.

- Versatilità: gli adesivi per l'incollaggio del polipropilene offrono versatilità nell'incollaggio di diversi tipi di polipropilene, comprese le varianti di omopolimero e copolimero. Possono collegare vari prodotti a base di polipropilene, come parti di automobili, beni di consumo, materiali di imballaggio e componenti industriali. Questa versatilità li rende adatti a diversi settori e applicazioni.

- Efficienza di produzione migliorata: questi adesivi possono semplificare il processo di produzione consentendo l'incollaggio adeguato del polipropilene. Eliminano la necessità di fissaggi meccanici come viti, rivetti o saldature, riducendo tempi e costi di assemblaggio. Gli adesivi per l'incollaggio del polipropilene forniscono anche una distribuzione uniforme delle sollecitazioni nell'area incollata, il che aiuta a ridurre le concentrazioni di sollecitazioni e i potenziali punti di rottura nell'assieme.

- Maggiore flessibilità di progettazione: gli adesivi per incollaggio in polipropilene offrono una maggiore flessibilità di progettazione rispetto ai metodi di incollaggio tradizionali. Possono unire materiali dissimili, come il polipropilene, ad altre plastiche, metalli o compositi, creando strutture ibride. Questa flessibilità apre opportunità per un design leggero, un'estetica migliorata e uno sviluppo di prodotti innovativi.

- Estetica migliorata: gli adesivi per incollaggio in polipropilene creano legami puliti e senza giunture senza elementi di fissaggio o segni visibili. Ciò migliora l'aspetto generale dell'assieme incollato, rendendolo esteticamente più gradevole. Questi adesivi offrono un vantaggio rispetto alle tradizionali tecniche di giunzione in applicazioni in cui l'aspetto estetico è essenziale, come l'elettronica di consumo o gli interni automobilistici.

- Resistenza chimica: gli adesivi per incollaggio in polipropilene resistono a vari agenti chimici, solventi, oli e fattori ambientali. Mantengono la loro integrità di incollaggio anche se esposti a condizioni difficili, garantendo la durata e l'affidabilità a lungo termine dell'assieme incollato. Questa resistenza chimica è particolarmente vantaggiosa in settori come l'automotive, la lavorazione chimica e i dispositivi medici, dove l'esposizione a sostanze aggressive avviene quotidianamente.

- Aumento delle prestazioni del prodotto: gli adesivi per l'incollaggio del polipropilene possono migliorare le prestazioni complessive dei prodotti a base di polipropilene. I giunti adesivi distribuiscono uniformemente le sollecitazioni, riducendo il rischio di cedimenti localizzati. Forniscono inoltre proprietà di smorzamento delle vibrazioni e riduzione del rumore, migliorando la funzionalità complessiva del prodotto assemblato e l'esperienza dell'utente.

- Compatibilità ambientale: molti adesivi per incollaggio in polipropilene sono formulati per essere rispettosi dell'ambiente. Sono privi di composti organici volatili (COV) e sostanze pericolose, il che li rende sicuri per varie applicazioni. Inoltre, l'eliminazione dei fissaggi meccanici riduce lo spreco di materiale e semplifica lo smontaggio e il riciclaggio dei prodotti a fine vita.

Tipi di adesivi per incollaggio in polipropilene

Il polipropilene (PP) è un popolare polimero termoplastico ampiamente utilizzato in vari settori grazie alla sua eccellente resistenza chimica, bassa densità ed elevata rigidità. Tuttavia, l'incollaggio del polipropilene può essere difficile perché ha una bassa energia superficiale, rendendo difficile per gli adesivi formare legami forti. Per superare questa sfida, sono stati sviluppati speciali adesivi per l'incollaggio del polipropilene. In questo articolo, esploreremo alcuni tipi di adesivi comuni utilizzati per l'incollaggio del polipropilene.

- Adesivi cianoacrilati: gli adesivi cianoacrilati, comunemente noti come supercolle, sono popolari per l'incollaggio del polipropilene. Questi adesivi polimerizzano rapidamente nell'umidità, formando un solido legame. Tuttavia, per migliorare la forza di adesione, viene spesso utilizzato un attivatore di superficie per favorire l'adesione tra l'adesivo e la superficie in polipropilene.

- Adesivi strutturali: gli adesivi strutturali, come gli epossidici bicomponenti e gli acrilici, sono ampiamente utilizzati per l'incollaggio del polipropilene in applicazioni che richiedono elevata resistenza e durata. Questi adesivi si comportano in modo eccellente creando solidi legami chimici con la superficie in polipropilene. In genere richiedono una preparazione della superficie, come pulizia e irruvidimento, per migliorare l'adesione.

- Adesivi per incollaggio poliolefinico: gli adesivi per incollaggio poliolefinico sono progettati per incollare materiali poliolefinici come il polipropilene. Questi adesivi contengono additivi funzionali che migliorano la loro adesione alle superfici a bassa energia. Spesso richiedono un trattamento superficiale, come il trattamento alla fiamma o l'effetto corona, per aumentare l'energia superficiale del polipropilene, consentendo una migliore adesione.

- Adesivi hot melt: gli adesivi hot melt sono adesivi termoplastici che vengono fusi e applicati allo stato fuso. Si solidificano al raffreddamento, formando un solido legame. Alcuni adesivi hot melt sono specificamente formulati per l'incollaggio del polipropilene. Questi adesivi forniscono una buona adesione e tempi di indurimento rapidi, rendendoli adatti per la produzione ad alta velocità.

- Adesivi poliolefinici modificati: gli adesivi poliolefinici modificati sono adesivi speciali contenenti additivi che ne migliorano le prestazioni di adesione con il polipropilene. Questi adesivi in genere richiedono un trattamento superficiale per migliorare l'adesione. Resistono a fattori ambientali quali umidità e agenti chimici, rendendoli adatti ad applicazioni impegnative.

- Adesivi poliuretanici: gli adesivi poliuretanici sono adesivi versatili in grado di incollare un'ampia gamma di materiali, compreso il polipropilene. Forniscono un'eccellente flessibilità e durata nei giunti incollati. Gli adesivi poliuretanici per polipropilene richiedono spesso tecniche di attivazione superficiale, come il trattamento al plasma, per ottenere una forte adesione.

- Adesivi a polimerizzazione UV: gli adesivi a polimerizzazione UV sono adesivi monocomponenti che polimerizzano rapidamente se esposti alla luce ultravioletta. Offrono tempi di lavorazione rapidi e possono incollare efficacemente il polipropilene con l'aiuto di attivatori di superficie. Questi adesivi sono spesso utilizzati in applicazioni che richiedono un indurimento istantaneo e un'elevata forza di adesione.

Adesivi strutturali: giunzione di materiali dissimili

Gli adesivi strutturali svolgono un ruolo cruciale nell'unione di materiali dissimili, fornendo un legame solido e duraturo che resiste a varie condizioni e carichi. La combinazione di materiali diversi è essenziale in più settori, tra cui quello automobilistico, aerospaziale, delle costruzioni e dell'elettronica. Questo articolo esplorerà le caratteristiche, i vantaggi e le applicazioni degli adesivi strutturali per unire materiali diversi.

Gli adesivi strutturali sono adesivi appositamente formulati progettati per unire diversi tipi di materiali, come metalli, plastica, compositi, ceramiche e persino diverse combinazioni di questi materiali. Offrono diversi vantaggi rispetto ai metodi di giunzione tradizionali come i fissaggi meccanici o la saldatura. Uno dei vantaggi principali è la loro capacità di distribuire uniformemente lo stress attraverso il giunto, con conseguente maggiore capacità portante e migliore integrità strutturale complessiva.

Una delle caratteristiche critiche degli adesivi strutturali è la loro elevata resistenza. Sono progettati per fornire un legame spesso più robusto dei materiali uniti. Questa elevata resistenza è fondamentale quando si uniscono materiali dissimili, in quanto aiuta a compensare eventuali differenze di proprietà meccaniche tra di loro. Distribuendo uniformemente lo stress, gli adesivi strutturali prevengono la concentrazione dello stress e riducono il rischio di cedimento del giunto.

Un'altra importante caratteristica degli adesivi strutturali è la loro eccellente resistenza chimica. Possono resistere all'esposizione a vari prodotti chimici, solventi, carburanti e condizioni ambientali, rendendoli adatti a molteplici applicazioni. Questa resistenza agli agenti chimici garantisce la longevità del legame, anche quando i materiali uniti possono avere proprietà chimiche diverse.

Gli adesivi strutturali offrono anche flessibilità in termini di progettazione e produzione. Possono essere applicati in varie forme, come liquidi, paste, pellicole o nastri, consentendo un'applicazione precisa e adattabilità a diverse configurazioni di giunzione. Inoltre, forniscono una distribuzione uniforme delle sollecitazioni lungo l'intera linea di giunzione, eliminando la necessità di ulteriori rinforzi o strutture di supporto, che possono semplificare la progettazione complessiva e ridurre il peso.

Le applicazioni degli adesivi strutturali per unire materiali dissimili sono vaste. Nell'industria automobilistica, vengono utilizzati per unire metalli e compositi, migliorando la sicurezza dei veicoli, riducendo il peso e migliorando l'efficienza del carburante. Nel settore aerospaziale, svolgono un ruolo fondamentale nell'unire materiali con diversi coefficienti di dilatazione termica, fornendo legami affidabili che resistono a temperature e vibrazioni estreme. Gli adesivi strutturali trovano largo impiego anche nel settore delle costruzioni, dove uniscono materiali dissimili come cemento, metallo e legno, creando strutture solide e durevoli.

Adesivi sensibili alla pressione: facile applicazione e rimozione

Gli adesivi sensibili alla pressione (PSA) sono adesivi versatili che offrono proprietà di facile applicazione e rimozione. Questi adesivi aderiscono alle superfici quando viene applicata una leggera pressione e possono essere rimossi senza lasciare residui o danneggiare il substrato. In questo articolo esploreremo le caratteristiche, i vantaggi e le applicazioni degli adesivi sensibili alla pressione, concentrandoci sulla loro facilità d'uso sia nei processi di applicazione che di rimozione.

Una delle caratteristiche critiche degli adesivi sensibili alla pressione è la loro capacità di aderire istantaneamente al contatto con una superficie sotto una leggera pressione. Questo li rende estremamente convenienti e facili da usare. A differenza di altri adesivi che richiedono tempi di polimerizzazione o asciugatura, i PSA forniscono un legame immediato, consentendo processi di assemblaggio efficienti e rapidi. Questa proprietà è particolarmente vantaggiosa nelle industrie in cui sono richiesti tassi di produzione rapidi.

Un altro vantaggio degli adesivi sensibili alla pressione è la loro facilità di applicazione. Sono tipicamente forniti come nastri, pellicole o fogli, che possono essere facilmente tagliati su misura e applicati a vari substrati. Le proprietà adesive dei PSA vengono attivate applicando una leggera pressione, come la pressione delle dita o il peso di un oggetto, rendendoli estremamente facili da usare. Questa facilità di applicazione elimina la necessità di ulteriori strumenti o attrezzature, riducendo la complessità e risparmiando tempo durante il processo di incollaggio.

Inoltre, gli adesivi sensibili alla pressione offrono un'eccellente rimovibilità senza causare danni o lasciare residui sul supporto. Quando si rimuovono i materiali con legante PSA, possono essere staccati facilmente senza richiedere solventi o altri agenti di rimozione. Questa caratteristica è essenziale nelle applicazioni in cui sono necessari incollaggi temporanei o il riposizionamento dei componenti, ad esempio nell'etichettatura, nella grafica o nelle pellicole protettive. La rimozione pulita e senza residui dei PSA garantisce inoltre che le superfici possano essere riutilizzate o preparate facilmente per i processi successivi.

I PSA trovano una vasta gamma di applicazioni grazie alle loro proprietà di facile applicazione e rimozione. Nell'industria dei beni di consumo, vengono utilizzati in prodotti di uso quotidiano come nastri, etichette e note adesive. Questi prodotti si affidano alla praticità e all'affidabilità dei PSA per l'adesione temporanea o semipermanente. In campo medico, i PSA sono utilizzati in bende, medicazioni per ferite e nastri medici, fornendo un'adesione sicura e una rimozione indolore. Anche l'industria elettronica trae vantaggio dai PSA, utilizzati per il montaggio di componenti, schermi di visualizzazione e pannelli tattili, che offrono facilità di montaggio e riparazione.

Adesivi a base solvente: indurimento rapido e resistenza elevata

Gli adesivi a base solvente sono un tipo di adesivo che offre una rapida polimerizzazione e proprietà di elevata resistenza. Questi adesivi sono formulati con solventi che evaporano durante l'indurimento, determinando un forte legame tra le superfici unite. Questo articolo esplorerà le caratteristiche, i vantaggi e le applicazioni degli adesivi a base solvente, concentrandosi sulla loro rapida polimerizzazione e sulle capacità ad alta resistenza.

Uno dei vantaggi fondamentali degli adesivi a base solvente è il loro rapido tempo di indurimento. I solventi nella formulazione dell'adesivo consentono una rapida evaporazione, accelerando il processo di indurimento. Quando il solvente evapora, l'adesivo subisce un cambiamento di fase e si trasforma in un solido, creando un forte legame tra le superfici unite. Questo rapido tempo di indurimento è particolarmente vantaggioso nei settori in cui è essenziale un rapido assemblaggio o velocità di produzione, riducendo i tempi di inattività e aumentando l'efficienza.

Gli adesivi a base solvente offrono anche legami ad alta resistenza. L'evaporazione dei solventi durante il processo di indurimento consente al sigillante di penetrare e legarsi efficacemente con i materiali del substrato. Questo forte legame contribuisce a migliorare la capacità portante e la durata del giunto. Gli adesivi a base solvente sono noti per la loro capacità di resistere a varie sollecitazioni, tra cui taglio, tensione e impatto, rendendoli adatti per applicazioni che richiedono incollaggi affidabili e duraturi.

Un altro vantaggio degli adesivi a base solvente è la loro versatilità nell'incollaggio di diversi materiali. Possono incollare efficacemente materiali come metalli, plastica, compositi, gomma e substrati porosi. Questa versatilità rende gli adesivi a base solvente ampiamente utilizzati nei settori automobilistico, aerospaziale, edile ed elettronico. Possono unire materiali dissimili, fornendo un legame robusto e affidabile che resiste alle sfide uniche di diverse combinazioni di materiali.

Gli adesivi a base solvente resistono anche al calore, agli agenti chimici e alle condizioni ambientali. Una volta induriti, presentano un'eccellente resistenza alle alte temperature, all'umidità e ai solventi, garantendo la longevità dell'incollaggio anche in ambienti operativi difficili. Questa resistenza a vari fattori esterni contribuisce alla durata complessiva e all'affidabilità del giunto adesivo.

Le applicazioni degli adesivi a base solvente sono vaste. L'industria automobilistica li utilizza comunemente per l'incollaggio di parti, come rivestimenti interni, pannelli esterni e componenti strutturali. Nel settore delle costruzioni, svolgono un ruolo fondamentale nell'incollaggio di materiali come legno, vetro e metallo, fornendo collegamenti forti e durevoli in applicazioni come mobili, finestre e porte. Gli adesivi a base di solvente sono ampiamente utilizzati anche nell'industria elettronica per l'incollaggio di componenti, circuiti stampati e cablaggi, dove l'elevata resistenza e l'indurimento rapido sono cruciali.

Adesivi Hot Melt: economici e versatili

Gli adesivi hot melt (HMA) sono un tipo di adesivo che offre basso costo e versatilità in un'ampia gamma di applicazioni. Questi adesivi sono solidi a temperatura ambiente ma si sciolgono quando riscaldati, consentendo una facile applicazione e un rapido incollaggio. In questo articolo esploreremo le caratteristiche, i vantaggi e le applicazioni degli adesivi hot melt, concentrandoci sul loro basso costo e versatilità.

Uno dei vantaggi fondamentali degli adesivi hot melt è il loro basso costo. Rispetto ad altri tipi di obbligazioni, gli HMA sono generalmente più convenienti. Sono costituiti da una combinazione di polimeri termoplastici, resine e additivi, che sono facilmente disponibili e convenienti da produrre. Questo vantaggio in termini di costi rende gli adesivi hot melt la scelta preferita nei settori in cui l'efficienza dei costi è una priorità, come l'imballaggio, la lavorazione del legno e l'assemblaggio dei prodotti.

Gli adesivi hot melt offrono anche versatilità in termini di applicazione e capacità di incollaggio. Sono disponibili in varie formulazioni, comprese diverse viscosità, tempi aperti e velocità di presa, consentendo la personalizzazione in base a specifici requisiti applicativi. Gli HMA possono unire molti materiali, tra cui carta, cartone, legno, plastica, tessuti e metalli, rendendoli adatti a diverse applicazioni nei settori dell'imballaggio, automobilistico, tessile ed elettronico.

Un altro vantaggio degli adesivi hot melt è il loro rapido tempo di incollaggio. Una volta applicati, gli HMA si raffreddano e si solidificano rapidamente, formando un solido legame in pochi secondi o minuti, a seconda della specifica formulazione e delle condizioni ambientali. Questo rapido tempo di incollaggio ha aumentato la produttività e ridotto i tempi di assemblaggio nei processi di produzione. La rapida velocità di impostazione consente inoltre una manipolazione e un imballaggio efficienti di prodotti incollati senza morsetti o supporto aggiuntivo.

Gli HMA sono noti anche per la loro buona resistenza al calore e durata. Una volta raffreddati e solidificati, mostrano un'eccellente resistenza al calore, consentendo loro di mantenere la loro forza di adesione anche a temperature elevate. Questa proprietà rende gli adesivi hot melt adatti per applicazioni in cui l'esposizione al calore è un problema, come interni di automobili, elettronica ed elettrodomestici.

Gli adesivi hot melt hanno numerose applicazioni grazie al loro basso costo e versatilità. Nell'industria dell'imballaggio, sono ampiamente utilizzati per sigillare cartoni, scatole e buste, fornendo una chiusura sicura ed efficiente. Nella lavorazione del legno, gli HMA sono impiegati per la bordatura, la laminazione e l'assemblaggio di mobili e mobili. Le applicazioni tessili includono l'incollaggio di tessuti nella produzione di indumenti, calzature e interni automobilistici. Gli adesivi hot melt sono utilizzati anche nell'assemblaggio di componenti elettronici per l'incollaggio di componenti, il fissaggio di fili e l'invasatura.

Adesivi a polimerizzazione UV: rispettosi dell'ambiente e ad alte prestazioni

Gli adesivi a polimerizzazione UV hanno guadagnato un'attenzione significativa negli ultimi anni grazie alla loro combinazione unica di compatibilità ambientale e prestazioni elevate. Questi adesivi offrono numerosi vantaggi rispetto ai tradizionali adesivi a base solvente, rendendoli una scelta eccellente per varie applicazioni.

Gli adesivi a polimerizzazione UV sono formulati utilizzando una combinazione di oligomeri, monomeri e fotoiniziatori. A differenza degli adesivi a base solvente che si basano su composti organici volatili (VOC) per la polimerizzazione, gli adesivi polimerizzabili con UV polimerizzano rapidamente in seguito all'esposizione alla luce ultravioletta. Questa caratteristica elimina la necessità di tempi di asciugatura o polimerizzazione prolungati, con un notevole risparmio di tempo durante i processi di produzione.

Uno dei vantaggi più convincenti degli adesivi a polimerizzazione UV è la loro natura rispettosa dell'ambiente. Poiché non contengono COV nocivi, questi adesivi riducono al minimo l'inquinamento atmosferico e contribuiscono a migliorare la qualità dell'aria. Le giunzioni polimerizzabili ai raggi UV hanno bassi livelli di materiali pericolosi e sono prive di sostanze chimiche tossiche come solventi e isocianati. Questa composizione ecologica li rende la scelta ideale per le industrie che mirano a ridurre il loro impatto ambientale.

In termini di prestazioni, gli adesivi a polimerizzazione UV mostrano un'eccezionale forza di adesione e durata. Forniscono una forte adesione a vari substrati, tra cui plastica, metalli, vetro e compositi. Il rapido processo di indurimento assicura che l'adesivo formi rapidamente un forte legame, migliorando l'efficienza produttiva. Inoltre, gli adesivi a polimerizzazione UV offrono un'eccellente resistenza agli agenti chimici, alle variazioni di temperatura e all'umidità, rendendoli adatti per applicazioni impegnative in ambienti difficili.

Gli adesivi a polimerizzazione UV consentono inoltre una polimerizzazione precisa e controllata. Il processo di polimerizzazione avviene solo se esposto alla luce UV, consentendo ai produttori il controllo completo sul processo di incollaggio. Questa caratteristica è particolarmente vantaggiosa per le applicazioni che richiedono un allineamento accurato dei componenti o geometrie complesse. La capacità di indurimento istantaneo elimina la necessità di bloccaggio o fissaggio aggiuntivo, semplificando i processi di assemblaggio.

Un altro vantaggio essenziale degli adesivi a polimerizzazione UV è la loro versatilità. La regolazione della formulazione e dei parametri di polimerizzazione può essere adattata per soddisfare specifici requisiti applicativi. La viscosità dell'adesivo può essere modificata per ottenere le caratteristiche di fluidità desiderate, garantendo copertura e penetrazione ottimali. Inoltre, l'intensità di polimerizzazione può essere regolata per adattarsi a diversi spessori di materiale e substrati.

L'uso di adesivi a polimerizzazione UV promuove anche l'efficienza energetica. Poiché il processo di polimerizzazione viene attivato dall'esposizione ai raggi UV, il consumo di energia è notevolmente ridotto rispetto ai metodi di polimerizzazione a caldo. Questa efficienza energetica contribuisce al risparmio sui costi e si allinea alle iniziative di sostenibilità.

Materie plastiche poliolefiniche: substrati ideali per adesivi per incollaggio in polipropilene

Le materie plastiche poliolefiniche, in particolare il polipropilene (PP), sono ampiamente utilizzate in vari settori grazie alla loro eccellente resistenza chimica, basso costo e natura leggera. Tuttavia, l'incollaggio del polipropilene può essere difficile a causa della sua morbida energia superficiale e delle scarse proprietà di adesione. Per superare questo ostacolo, sono stati sviluppati speciali adesivi per incollaggio in polipropilene.

Il polipropilene ha una bassa energia superficiale, il che rende difficile per gli adesivi convenzionali formare legami forti e durevoli. Tuttavia, gli adesivi per l'incollaggio del polipropilene sono specificamente formulati per risolvere questo problema. Questi adesivi contengono sostanze chimiche uniche che consentono un'adesione adeguata ai substrati poliolefinici, in particolare al polipropilene.

Una caratteristica chiave degli adesivi per incollaggio in polipropilene è la loro capacità di promuovere l'adesione su superfici a bassa energia. Contengono additivi specifici che aumentano l'energia superficiale del polipropilene, consentendo una migliore bagnatura e diffusione dell'adesivo. Questa maggiore energia superficiale facilita una migliore adesione tra l'adesivo e il substrato di polipropilene, con conseguenti legami più robusti e durevoli.

Gli adesivi per incollaggio in polipropilene presentano anche un'eccellente resistenza chimica. Il polipropilene è noto per la sua resistenza a un'ampia gamma di sostanze chimiche e gli adesivi utilizzati per l'incollaggio del polipropilene sono formulati per integrare questa proprietà. Possono resistere all'esposizione a vari solventi, oli e prodotti chimici aggressivi senza compromettere l'integrità del legame. Questa resistenza chimica è fondamentale per le applicazioni in cui l'assieme incollato può entrare in contatto con sostanze aggressive.

Un altro vantaggio degli adesivi per l'incollaggio del polipropilene è la loro compatibilità con diversi processi di fabbricazione. Possono essere utilizzati con varie tecniche, come l'incollaggio, la saldatura ad aria calda o la saldatura a ultrasuoni. Questa versatilità consente ai produttori di scegliere il metodo di incollaggio più adatto alle loro esigenze applicative. Gli adesivi per l'incollaggio del polipropilene sono disponibili anche in diverse forme, tra cui nastri, pellicole, liquidi e adesivi hot-melt, fornendo flessibilità nei processi di applicazione e assemblaggio.

Oltre alle loro capacità di incollaggio, gli adesivi per incollaggio in polipropilene offrono eccellenti proprietà meccaniche. Forniscono un'elevata forza di adesione, garantendo un'adesione affidabile e duratura. Questi adesivi sono in grado di sopportare carichi significativi, vibrazioni e stress termici, rendendoli adatti per applicazioni automobilistiche, elettroniche e di imballaggio impegnative.

Inoltre, gli adesivi per l'incollaggio del polipropilene forniscono una soluzione conveniente per l'incollaggio di substrati in polipropilene. Eliminano la necessità di dispositivi di fissaggio meccanici, che possono richiedere molto tempo e denaro. L'incollaggio adesivo consente inoltre una maggiore flessibilità di progettazione e l'unione di forme complesse, contribuendo al risparmio complessivo dei costi e al miglioramento dell'estetica del prodotto.

Industria automobilistica: adesivi per incollaggio in polipropilene nella produzione di automobili

Gli adesivi per l'incollaggio del polipropilene sono fondamentali nell'industria automobilistica, in particolare nella produzione di automobili. Con il crescente utilizzo del polipropilene (PP) e di altre materie plastiche poliolefiniche nei componenti automobilistici, sono stati sviluppati adesivi di fissaggio specializzati per garantire un'adesione robusta e affidabile.

Il polipropilene è preferito nell'industria automobilistica per il suo basso costo, la natura leggera e l'eccellente resistenza chimica. Tuttavia, l'incollaggio del polipropilene pone delle sfide a causa della sua morbida energia superficiale e delle scarse proprietà di adesione. Gli adesivi per l'incollaggio del polipropilene sono specificatamente formulati per superare queste sfide e consentire un'incollaggio adeguato dei componenti automobilistici in polipropilene.

Una delle principali applicazioni degli adesivi per l'incollaggio del polipropilene nella produzione di automobili sono i componenti interni. Questi adesivi uniscono varie parti in polipropilene come cruscotti, pannelli delle porte, console e pezzi di rifinitura. Forniscono una forte adesione e integrità strutturale, assicurando che i componenti interni rimangano fissati saldamente nonostante le vibrazioni costanti e le variazioni di temperatura.

Gli adesivi per l'incollaggio del polipropilene sono essenziali anche per le applicazioni esterne nella produzione di automobili. Incollano parti in polipropilene come paraurti, parafanghi, griglie e pannelli della carrozzeria. Questi adesivi creano legami durevoli in grado di resistere ai rigori della strada, inclusi urti, agenti atmosferici ed esposizione ai raggi UV. Eliminando la necessità di fissaggi meccanici, gli adesivi di fissaggio contribuiscono a migliorare l'estetica e semplificare i processi di produzione.

Oltre alle applicazioni per interni ed esterni, gli adesivi per l'incollaggio del polipropilene vengono utilizzati per assemblare moduli e sottogruppi automobilistici. Sono utilizzati per l'incollaggio di interfacce plastica-plastica, plastica-metallo e plastica-vetro. Fornendo un'eccellente adesione su questi diversi substrati, questi adesivi consentono l'integrazione di vari componenti, contribuendo alla resistenza complessiva e alle prestazioni delle parti assemblate.

Gli adesivi per incollaggio in polipropilene offrono numerosi vantaggi nell'industria automobilistica. Garantiscono una maggiore sicurezza fornendo integrità strutturale e resistenza agli urti. Questi adesivi distribuiscono le sollecitazioni e assorbono l'energia, riducendo il rischio di distacco dei componenti durante gli incidenti. Inoltre, contribuiscono alla riduzione del peso, poiché i legami consentono la sostituzione di dispositivi di fissaggio meccanici più pesanti, portando a una migliore efficienza del carburante e a emissioni ridotte.

Inoltre, gli adesivi per l'incollaggio del polipropilene contribuiscono alla riduzione del rumore e delle vibrazioni nei veicoli. Creano un legame uniforme che riduce al minimo la trasmissione delle vibrazioni, garantendo viaggi più silenziosi e confortevoli per conducenti e passeggeri. Ciò è particolarmente importante per i componenti interni, dove gli adesivi agiscono come uno strato smorzante per ridurre il rumore e il crepitio.

Industria dei beni di consumo: applicazioni di imballaggio e assemblaggio

L'industria dei beni di consumo comprende vari prodotti fabbricati e venduti ai consumatori finali. All'interno di questo settore, le applicazioni di imballaggio e assemblaggio svolgono un ruolo cruciale nel garantire che i prodotti siano presentati in modo attraente, protetti durante il trasporto e facilmente accessibili ai consumatori. Esploriamo l'importanza dell'imballaggio e dell'assemblaggio nell'industria dei beni di consumo.

L'imballaggio ha molteplici scopi nel settore dei beni di consumo. Innanzitutto protegge il prodotto da eventuali danni durante il trasporto e lo stoccaggio. I produttori utilizzano vari materiali come cartone, plastica e metallo per creare soluzioni di imballaggio che salvaguardano i prodotti da fattori esterni come umidità, variazioni di temperatura e impatto fisico.

Inoltre, il packaging è uno strumento di marketing essenziale. Trasmette l'identità del marchio e comunica informazioni importanti ai consumatori, come le caratteristiche del prodotto, le istruzioni per l'uso e gli avvisi di sicurezza. Design, loghi e colori accattivanti possono attirare l'attenzione dei consumatori e differenziare i prodotti dalla concorrenza sugli scaffali dei negozi.

Oltre alla protezione e al marketing, l'imballaggio facilita anche l'assemblaggio del prodotto. Molti beni di consumo richiedono l'assemblaggio di più componenti prima di essere utilizzati. L'imballaggio può essere progettato per semplificare questo processo, fornendo un'esperienza di assemblaggio conveniente per il consumatore finale. Ad esempio, l'imballaggio può includere scomparti o vassoi che contengono diversi componenti in modo organizzato, rendendo più facile per i consumatori identificare e assemblare correttamente le parti.

Le applicazioni di assemblaggio nell'industria dei beni di consumo comportano la combinazione di vari componenti per creare prodotti finiti. Questo processo avviene tipicamente in impianti di produzione o linee di assemblaggio. L'automazione svolge un ruolo significativo nella semplificazione delle operazioni di assemblaggio, nel miglioramento dell'efficienza e nella riduzione dei costi. I sistemi robotici sono spesso impiegati per gestire attività ripetitive, come il fissaggio di viti, l'applicazione di adesivi o il fissaggio di piccoli componenti. Ciò aumenta la produttività e garantisce coerenza e precisione nel processo di assemblaggio.

Inoltre, le applicazioni di assemblaggio contribuiscono al controllo di qualità. I prodotti assemblati possono essere sottoposti a rigorosi test e ispezioni per soddisfare standard predeterminati. Ciò include il controllo del corretto allineamento, dell'integrità funzionale e del rispetto delle norme di sicurezza. I prodotti difettosi possono essere identificati e rimossi dalla linea di produzione, riducendo al minimo le possibilità che merci difettose raggiungano il mercato.

Nel complesso, le applicazioni di imballaggio e assemblaggio sono parte integrante dell'industria dei beni di consumo. L'imballaggio fornisce protezione, marketing e facilita l'assemblaggio del prodotto, mentre le applicazioni di assemblaggio garantiscono una produzione efficiente e un controllo di qualità. Questi processi lavorano di pari passo per fornire beni di consumo visivamente accattivanti ma anche funzionali e affidabili. Mentre il settore continua ad evolversi, i progressi nei materiali, nella tecnologia e nelle pratiche di sostenibilità daranno forma al futuro dell'imballaggio e dell'assemblaggio, guidando l'innovazione e migliorando l'esperienza complessiva del consumatore.

Industria medica: soluzioni di incollaggio sicure e affidabili

Nel settore medico, soluzioni di incollaggio sicure e affidabili sono fondamentali in varie applicazioni, tra cui l'assemblaggio di dispositivi medici, la cura delle ferite e le procedure chirurgiche. Queste soluzioni di incollaggio garantiscono che i componenti siano saldamente uniti, i tessuti siano correttamente sigillati e che i dispositivi medici funzionino in modo efficace. Esploriamo l'importanza di soluzioni di incollaggio sicure e affidabili nell'industria medica.

L'assemblaggio di dispositivi medici richiede spesso l'incollaggio di diversi materiali come plastica, metalli e ceramica. La forza e la durata di questi legami sono fondamentali per il corretto funzionamento e la longevità dei dispositivi medici. Le soluzioni di incollaggio, come adesivi, nastri e sigillanti, sono accuratamente formulate per fornire incollaggi solidi e affidabili in grado di soddisfare le esigenze delle applicazioni mediche.

La sicurezza è uno dei requisiti essenziali per le soluzioni di incollaggio nel settore medicale. I dispositivi medici spesso entrano in contatto diretto con il corpo umano, rendendo i materiali di fissaggio necessari per essere biocompatibili e non causare reazioni avverse o danni ai pazienti. I produttori aderiscono a normative e standard rigorosi, come ISO 10993, per garantire che le soluzioni di incollaggio utilizzate nei dispositivi medici siano sicure e adatte all'uso previsto.

La cura delle ferite è un'altra area in cui le soluzioni adesive svolgono un ruolo fondamentale. Le medicazioni e i nastri adesivi per ferite sono comunemente usati per fissare e proteggere le ferite, fornendo una barriera contro i contaminanti esterni e consentendo alla ferita di guarire. Queste soluzioni adesive devono essere delicate sulla pelle, ipoallergeniche e fornire un'adesione affidabile per garantire che le medicazioni rimangano in posizione durante tutto il processo di guarigione.

Nelle procedure chirurgiche, le soluzioni adesive vengono utilizzate per la sigillatura dei tessuti e l'emostasi. Gli adesivi e i sigillanti chirurgici vengono applicati per chiudere le incisioni, sigillare i vasi sanguigni e proteggere i lembi di tessuto. Queste soluzioni di incollaggio forniscono quanto segue:

- Un'alternativa alle tradizionali suture o graffette.

- Offrendo vantaggi come la riduzione del trauma tissutale.

- Migliori risultati estetici.

- Tempi procedurali più brevi.

Devono mostrare forza di legame muscolare, biocompatibilità e compatibilità con i fluidi corporei per garantire una chiusura della ferita sicura ed efficace.

L'affidabilità è un fattore critico nelle soluzioni di incollaggio per l'industria medica. I professionisti del settore medico si affidano a questi legami per resistere alle sollecitazioni e alle esigenze di varie applicazioni, garantendo che i dispositivi medici rimangano intatti, le medicazioni rimangano in posizione e le incisioni chirurgiche siano chiuse in modo sicuro. Le soluzioni di incollaggio vengono sottoposte a rigorosi test e validazioni per garantirne l'affidabilità in condizioni specifiche, tra cui variazioni di temperatura, esposizione a fluidi corporei e sollecitazioni meccaniche.

Inoltre, le soluzioni di incollaggio nel settore medico sono in continua evoluzione per soddisfare le mutevoli esigenze del settore. I progressi nelle tecnologie adesive, come gli adesivi biodegradabili e di ingegneria tissutale, continuano a guidare l'innovazione nelle applicazioni di incollaggio medico, offrendo nuove possibilità per migliorare i risultati dei pazienti, una guarigione più rapida e tecniche chirurgiche avanzate.

Industria elettronica: elevata forza di adesione e resistenza alla temperatura

L'elevata forza di legame e la resistenza alla temperatura sono proprietà cruciali richieste in varie applicazioni nell'industria elettronica. Queste proprietà garantiscono un collegamento affidabile e duraturo dei componenti elettronici, protezione contro le fluttuazioni di temperatura e la capacità di resistere a condizioni operative difficili. Approfondiamo il significato dell'elevata forza di legame e resistenza alla temperatura nell'elettronica.

L'elevata forza di adesione è essenziale per unire in modo sicuro diversi componenti elettronici. I dispositivi elettronici sono costituiti da vari materiali come metalli, plastica, ceramica e vetro. Sono necessari forti legami per garantire l'integrità strutturale dei dispositivi, prevenire il distacco dei componenti e mantenere la connettività elettrica. Soluzioni di incollaggio come adesivi, brasatura e tecniche di saldatura vengono utilizzate per ottenere un'elevata forza di incollaggio nell'assemblaggio elettronico.

L'incollaggio svolge un ruolo fondamentale nell'industria elettronica. Gli adesivi offrono vantaggi come una distribuzione uniforme delle sollecitazioni, una migliore resistenza agli urti e la capacità di incollare materiali diversi. Gli adesivi ad alta resistenza, come formulazioni a base epossidica o acrilica, sono comunemente usati per incollare componenti, come circuiti stampati, circuiti integrati e connettori. Questi adesivi forniscono un'eccezionale forza di adesione, garantendo connessioni affidabili anche sotto stress meccanico o vibrazioni.

La resistenza alla temperatura è un altro requisito fondamentale nell'industria elettronica. I dispositivi elettronici sono soggetti a fluttuazioni di temperatura durante il funzionamento e i componenti possono generare calore. Le soluzioni di incollaggio devono resistere a queste temperature elevate senza perdere forza o integrità. Ciò è particolarmente importante in applicazioni come l'elettronica di potenza, l'elettronica automobilistica e il settore aerospaziale, dove i dispositivi sono esposti a temperature estreme.

La saldatura è ampiamente utilizzata nell'assemblaggio di componenti elettronici, in particolare per unire componenti elettrici a circuiti stampati. I giunti di saldatura forniscono collegamenti elettrici e supporto meccanico. La saldatura deve avere un punto di fusione elevato per garantirne la stabilità e l'affidabilità durante la produzione e il successivo funzionamento. Le saldature senza piombo, come le leghe stagno-argento-rame (SAC), sono comunemente impiegate per la loro resistenza alle alte temperature e la conformità alle normative ambientali.

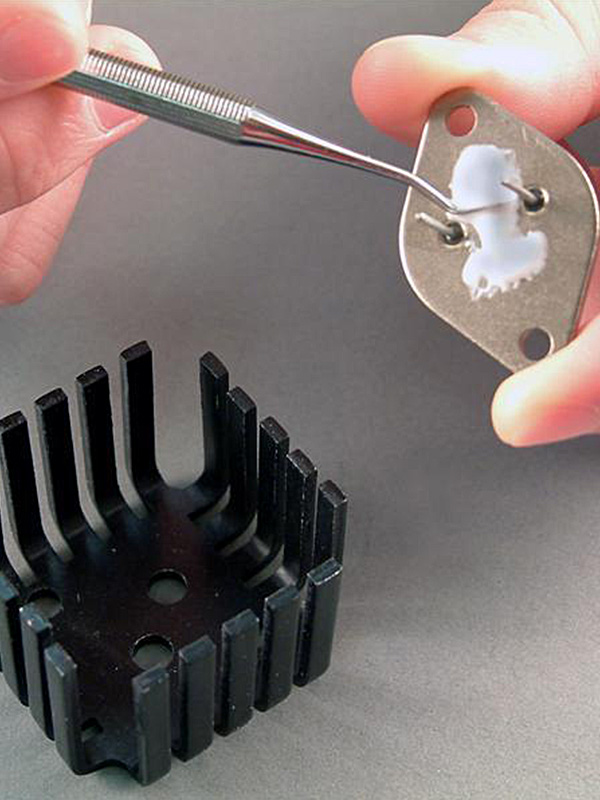

Inoltre, la gestione termica è fondamentale nell'industria elettronica per dissipare il calore e prevenire guasti ai componenti. Le soluzioni di incollaggio con resistenza alle alte temperature aiutano a creare percorsi di trasferimento del calore efficienti, assicurando che il calore generato dai componenti venga dissipato in modo efficace. I materiali di interfaccia termica, come adesivi termicamente conduttivi o materiali a cambiamento di fase, forniscono un legame affidabile tra elementi che generano calore e dissipatori, consentendo un'efficiente dissipazione del calore.

La richiesta di un'elevata forza di legame e resistenza alla temperatura continua ad aumentare nell'elettronica man mano che i dispositivi diventano più piccoli, più potenti e operano in ambienti più difficili. Produttori e ricercatori sviluppano continuamente soluzioni di incollaggio avanzate che offrono prestazioni migliorate. Questi includono adesivi per alte temperature, leghe di saldatura con stabilità termica migliorata e materiali innovativi per la gestione termica per soddisfare le esigenze in continua evoluzione del settore.

Industria delle costruzioni: adesivi per l'incollaggio strutturale

Nel settore delle costruzioni, gli adesivi svolgono un ruolo significativo nelle applicazioni di incollaggio strutturale. Forniscono un'alternativa ai tradizionali metodi di fissaggio meccanico come chiodi, viti e saldatura. L'incollaggio adesivo offre numerosi vantaggi, tra cui un'estetica migliorata, una maggiore capacità portante, una maggiore durata e la capacità di unire materiali diversi. Esploriamo l'importanza degli adesivi per l'incollaggio strutturale nel settore edile.

Gli adesivi utilizzati nelle applicazioni di incollaggio strutturale sono formulati per fornire un'elevata forza di adesione e una lunga durata. Sono progettati per resistere ai carichi strutturali e alle sollecitazioni che gli edifici e le infrastrutture sopportano per tutta la loro vita. Questi adesivi distribuiscono uniformemente lo stress sull'area incollata, migliorando la capacità portante e l'integrità strutturale complessiva.

Uno dei vantaggi fondamentali dell'incollaggio adesivo nell'edilizia è la sua capacità di unire materiali dissimili. Gli adesivi possono unire materiali come metalli, cemento, vetro, legno e compositi, consentendo la costruzione di strutture composite che sfruttano le migliori proprietà di ciascun materiale. Questa flessibilità consente ad architetti e ingegneri di progettare layout innovativi e visivamente accattivanti.

L'incollaggio offre anche vantaggi estetici. A differenza dei tradizionali dispositivi di fissaggio meccanici, gli adesivi creano linee di giunzione continue e pulite, eliminando la necessità di dispositivi di fissaggio visibili o segni di saldatura. Ciò si traduce in una finitura visivamente accattivante, in particolare nelle applicazioni in cui l'estetica è essenziale, come facciate architettoniche, elementi di interior design e costruzione di mobili.

La durabilità è un requisito fondamentale nel settore delle costruzioni e gli adesivi eccellono nel fornire una forza di adesione a lungo termine. Sono formulati per resistere a fattori ambientali come variazioni di temperatura, umidità, radiazioni UV ed esposizione chimica. Ciò garantisce che le strutture incollate possano resistere ai rigori di climi diversi e mantenere le loro prestazioni nel tempo.

Inoltre, l'incollaggio offre vantaggi in termini di velocità e facilità di installazione. Gli adesivi possono essere applicati in modo rapido ed efficiente, riducendo i tempi di assemblaggio rispetto ai tradizionali metodi di fissaggio meccanico. Forniscono inoltre una migliore distribuzione delle sollecitazioni lungo l'area incollata, riducendo al minimo il rischio di concentrazioni di sollecitazioni localizzate che possono verificarsi con i fissaggi meccanici.

Inoltre, gli adesivi possono contribuire a migliorare l'efficienza energetica nell'edilizia. Possono ridurre i ponti termici, le perdite d'aria e la perdita di energia se utilizzati in sistemi di isolamento o applicazioni di tenuta. Ciò migliora le prestazioni energetiche complessive degli edifici, portando a un consumo energetico ridotto e a minori costi di riscaldamento e raffreddamento.

Nel settore delle costruzioni, gli adesivi per l'incollaggio strutturale vengono sottoposti a rigorosi test e valutazioni per garantire la conformità agli standard del settore e ai codici di costruzione. Durante il processo di selezione vengono presi in considerazione vari fattori, tra cui la forza di adesione, la durabilità, la resistenza al fuoco e l'impatto ambientale, per garantire l'idoneità degli adesivi per applicazioni specifiche.

Mentre l'industria delle costruzioni continua ad evolversi, i progressi nelle tecnologie adesive stanno guidando l'innovazione. Ciò include lo sviluppo di adesivi ecocompatibili con basse emissioni di composti organici volatili (COV), una migliore resistenza al fuoco e una maggiore sostenibilità.

Industria aerospaziale: soluzioni di incollaggio leggere e durevoli

Nell'industria aerospaziale, soluzioni di incollaggio leggere e durevoli garantiscono l'integrità strutturale e le prestazioni di aeromobili, veicoli spaziali e relativi componenti. Queste soluzioni di incollaggio combinano vari materiali, come metalli, compositi e plastica, fornendo resistenza, affidabilità e longevità. In questo articolo, esploreremo alcuni progressi e considerazioni chiave nelle soluzioni di incollaggio leggere e durevoli del settore aerospaziale.

Uno degli obiettivi primari nella progettazione aerospaziale è ridurre il peso senza compromettere la resistenza strutturale e la sicurezza. Le soluzioni di incollaggio leggere offrono vantaggi significativi in questo senso. Gli adesivi avanzati, come le formulazioni epossidiche, acriliche e poliuretaniche, sono stati sviluppati per fornire elevati rapporti resistenza/peso. Questi adesivi presentano eccellenti proprietà di adesione, consentendo l'unione efficace di materiali leggeri come i compositi rinforzati con fibra di carbonio, che sono sempre più utilizzati nelle applicazioni aerospaziali grazie alla loro eccezionale resistenza e peso ridotto.

Per garantire durata e prestazioni a lungo termine, le soluzioni di incollaggio nel settore aerospaziale devono resistere a condizioni estreme. Queste condizioni includono variazioni di temperatura, umidità elevata, esposizione a sostanze chimiche aggressive e carico ciclico. Per far fronte a queste sfide vengono impiegati adesivi formulati con una maggiore stabilità termica e resistenza ai fattori ambientali. Inoltre, i processi di incollaggio sono attentamente ottimizzati per ridurre al minimo le concentrazioni di stress e massimizzare il trasferimento del carico attraverso i giunti incollati.

La preparazione della superficie è un aspetto critico per ottenere incollaggi durevoli. I produttori aerospaziali impiegano varie tecniche, come la pulizia delle superfici, la levigatura e i trattamenti chimici, per rimuovere i contaminanti, migliorare l'adesione e promuovere il legame interfacciale. Una corretta preparazione della superficie garantisce la massima area di contatto e migliora la resistenza meccanica del giunto incollato.

Negli ultimi anni, i progressi nella nanotecnologia hanno contribuito allo sviluppo di nuove soluzioni di legame. Gli adesivi nanocompositi, rinforzati con nanoparticelle come i nanotubi di carbonio o il grafene, offrono proprietà meccaniche migliorate, come maggiore resistenza, tenacità e resistenza alla fatica. Questi nanomateriali possono anche fornire conduttività elettrica o capacità di gestione termica, consentendo soluzioni di incollaggio multifunzionali per applicazioni aerospaziali.

Un'altra area di innovazione nelle soluzioni di incollaggio leggere e durevoli è lo sviluppo di adesivi strutturali con proprietà autorigeneranti. Questi adesivi contengono microcapsule piene di agenti curativi che vengono rilasciati al verificarsi di crepe o danni nella linea di giunzione. Gli agenti curativi scorrono nelle fessure, reagiscono e ripristinano l'integrità strutturale del giunto adesivo. Gli adesivi autorigeneranti possono migliorare significativamente la durata e l'affidabilità delle strutture incollate nelle applicazioni aerospaziali.

Industria nautica: acqua salata e resistenza ai raggi UV

L'industria marittima opera in ambienti difficili che espongono apparecchiature e materiali al costante contatto con acqua salata e radiazioni ultraviolette (UV). Le sfide poste dall'acqua salata e dalla resistenza ai raggi UV sono significative e richiedono soluzioni specializzate per garantire la longevità e le prestazioni delle attrezzature e delle strutture marine. Questo articolo esplorerà l'importanza dell'acqua salata e della resistenza ai raggi UV nell'industria marittima.

Resistenza all'acqua salata: L'acqua salata è altamente corrosiva e può causare gravi danni a metalli, rivestimenti e altri materiali comunemente utilizzati nelle applicazioni marine. Contiene elettroliti che accelerano la corrosione, portando al degrado e all'indebolimento di strutture e apparecchiature. Pertanto, la resistenza all'acqua salata è fondamentale per prevenire guasti prematuri e aumentare la durata dei componenti marini.

Un metodo efficace per ottenere la resistenza all'acqua salata consiste nell'utilizzare materiali resistenti alla corrosione come acciaio inossidabile, leghe di alluminio e compositi non metallici. Questi materiali hanno un'eccellente resistenza alla corrosione dell'acqua salata e possono sopportare un'esposizione prolungata senza deterioramento significativo.

Oltre alla selezione dei materiali, i rivestimenti protettivi svolgono un ruolo fondamentale nella resistenza all'acqua salata. I rivestimenti a base epossidica, ad esempio, forniscono una barriera tra la superficie metallica e l'acqua salata, prevenendo il contatto diretto e la corrosione. I rivestimenti antivegetativi vengono utilizzati anche per scoraggiare la crescita di organismi marini, riducendo il rischio di biofouling e proteggendo ulteriormente dalla corrosione.

Resistenza ai raggi UV: La radiazione UV del sole è un'altra preoccupazione primaria nell'industria nautica. L'esposizione prolungata ai raggi UV può causare degrado, sbiadimento e fragilità dei materiali, in particolare polimeri, compositi e rivestimenti. L'esposizione costante alle radiazioni UV può portare a una ridotta integrità strutturale e all'aspetto estetico dei componenti marini.

I materiali e i rivestimenti devono essere specificamente formulati con stabilizzanti e inibitori UV per garantire la resistenza ai raggi UV. Questi additivi assorbono o riflettono le radiazioni UV, impedendo loro di penetrare nel materiale e causare danni. I polimeri stabilizzati ai raggi UV, come il polietilene e il cloruro di polivinile (PVC), sono comunemente utilizzati nelle applicazioni marine a causa della loro intrinseca resistenza ai raggi UV.

Oltre alla selezione dei materiali, i trattamenti superficiali e i rivestimenti possono migliorare la resistenza ai raggi UV. Rivestimenti protettivi trasparenti con proprietà di blocco dei raggi UV possono essere applicati alle superfici esposte alla luce solare diretta, come gli scafi in fibra di vetro, per proteggere dal degrado dei raggi UV. La manutenzione regolare, compresa la pulizia e la riapplicazione dei rivestimenti protettivi dai raggi UV, è essenziale per mantenere la resistenza ai raggi UV a lungo termine dell'attrezzatura marittima.

Nel complesso, la resistenza all'acqua salata e ai raggi UV sono considerazioni cruciali nell'industria nautica. I produttori e gli operatori possono garantire la durata, le prestazioni e l'estetica delle attrezzature e delle strutture marine selezionando materiali appropriati, utilizzando leghe resistenti alla corrosione, applicando rivestimenti protettivi e incorporando stabilizzanti UV. Affrontando queste sfide, l'industria marittima può prosperare nell'esigente ambiente marino e migliorare la sicurezza e l'affidabilità delle sue operazioni.

Scegliere il giusto adesivo per incollaggio in polipropilene

Quando si tratta di incollare il polipropilene (PP), un materiale impegnativo a causa della sua bassa energia superficiale, la scelta dell'adesivo adatto è fondamentale. Gli adesivi per l'incollaggio del polipropilene sono progettati per fornire legami robusti e durevoli con substrati in PP. Questo articolo esplorerà le considerazioni chiave per la scelta del giusto adesivo per incollaggio in polipropilene.

- Compatibilità dell'adesivo: l'adesivo deve essere compatibile con il polipropilene. Il PP ha una bassa energia superficiale, il che rende difficile l'adesione degli adesivi. Cerca adesivi specificamente formulati per l'incollaggio di PP o che abbiano buone proprietà di adesione su superfici a bassa energia. È fondamentale consultare la scheda tecnica del produttore dell'adesivo o contattare il suo team di supporto tecnico per garantire la compatibilità con il polipropilene.

- Preparazione della superficie: una corretta preparazione della superficie è fondamentale per il successo dell'incollaggio. Le superfici in PP devono essere pulite per rimuovere contaminanti, oli o agenti distaccanti che ostacolano l'adesione. Tecniche come la pulizia con solventi, il trattamento al plasma o alla fiamma possono aumentare l'energia superficiale e promuovere l'adesione. Alcuni adesivi possono richiedere metodi specifici di preparazione della superficie, quindi è essenziale seguire le linee guida del produttore.

- Forza del legame: considera la forza del legame richiesta per la tua applicazione. Diversi adesivi offrono diversi livelli di forza di adesione. Gli adesivi strutturali sono spesso preferiti per applicazioni di incollaggio ad alta resistenza, mentre gli adesivi non strutturali possono essere adatti per carichi più leggeri. La scheda tecnica del produttore dovrebbe fornire informazioni sulle proprietà di forza adesiva dell'adesivo.

- Tempo di polimerizzazione: il tempo di polimerizzazione dell'adesivo è una considerazione importante, soprattutto se si hanno progetti o programmi di produzione sensibili al fattore tempo. Alcuni adesivi richiedono periodi di indurimento prolungati, mentre altri offrono opzioni di indurimento più rapide. Inoltre, considerare le condizioni ambientali di temperatura e umidità necessarie per una polimerizzazione ottimale. Adesivi a polimerizzazione più rapida possono aiutare a migliorare la produttività, ma garantire un tempo sufficiente per un corretto incollaggio.

- Resistenza ambientale: valutare le condizioni ambientali a cui saranno esposte le parti in PP incollate. Considera le variazioni di temperatura, l'umidità, le sostanze chimiche e l'esposizione ai raggi UV. Scegliere un adesivo che offra un'eccellente resistenza a condizioni ambientali specifiche per garantire la durata e le prestazioni a lungo termine dell'incollaggio. Il produttore dell'adesivo dovrebbe fornire informazioni sulle proprietà di resistenza dell'adesivo.

- Metodo di applicazione: considerare il metodo di applicazione preferito per l'adesivo. Gli adesivi sono disponibili in varie forme, come nastri, pellicole, liquidi o paste. La scelta dipende da fattori quali la dimensione e la geometria dell'area di incollaggio, i requisiti di produzione e la facilità di applicazione. I nastri adesivi o le pellicole offrono praticità e velocità, mentre gli adesivi liquidi possono fornire una migliore copertura e flessibilità per forme complesse.

- Test e convalida: si consiglia di eseguire e convalidare l'adesivo prima della produzione su vasta scala o delle applicazioni critiche. Esegui test di forza adesiva, test di esposizione ambientale e altre valutazioni pertinenti per garantire che l'adesivo soddisfi i tuoi requisiti.

Ricorda, è fondamentale consultare i produttori di adesivi o esperti tecnici per assicurarti di selezionare l'adesivo per incollaggio in polipropilene giusto per la tua applicazione. Possono fornire indicazioni basate sulla loro esperienza e aiutare ad affrontare eventuali sfide specifiche che potresti incontrare durante il processo di legame.

Tendenze future negli adesivi per incollaggio in polipropilene

Il campo degli adesivi per l'incollaggio del polipropilene è in continua evoluzione, spinto dalla necessità di soluzioni di incollaggio più robuste, efficienti e rispettose dell'ambiente. Con l'avanzare della tecnologia e l'emergere di nuovi materiali e processi di produzione, si prevede che diverse tendenze future influenzeranno lo sviluppo degli adesivi per l'incollaggio del polipropilene. Ecco alcune tendenze chiave a cui prestare attenzione:

- Adesione migliorata su superfici a bassa energia: il miglioramento delle proprietà di adesione degli adesivi per incollaggio in polipropilene su superfici a bassa energia rimane un obiettivo importante. I produttori stanno sviluppando adesivi con migliori capacità di bagnatura e una migliore interazione superficiale, consentendo legami più forti su materiali difficili da incollare come il polipropilene.

- Soluzioni sostenibili e verdi: poiché la sostenibilità diventa sempre più importante in tutti i settori, la domanda di adesivi per incollaggio ecologici è in crescita. Le tendenze future negli adesivi per incollaggio in polipropilene includeranno probabilmente lo sviluppo di opzioni rispettose dell'ambiente, come adesivi privi di solventi o quelli realizzati con materiali rinnovabili o riciclati. Questi adesivi offriranno prestazioni comparabili o superiori riducendo al minimo l'impatto ambientale.

- Indurimento e lavorazione più rapidi: vi è una crescente domanda di adesivi per incollaggio in polipropilene con tempi di indurimento più rapidi per migliorare l'efficienza produttiva. I sigillanti che possono ottenere legami forti più rapidamente contribuiranno a ridurre i tempi di assemblaggio e lavorazione, portando a una maggiore produttività e produttività. I progressi nelle tecnologie di polimerizzazione, come gli adesivi a polimerizzazione UV o a umidità, possono svolgere un ruolo significativo nel raggiungimento di tempi di polimerizzazione più rapidi.

- Maggiore forza di adesione e durata: si prevede che i futuri adesivi per l'incollaggio in polipropilene offriranno forze di adesione ancora più elevate e una maggiore durata. Ciò è particolarmente cruciale per le applicazioni che richiedono affidabilità a lungo termine e resistenza a condizioni difficili. Saranno sviluppate formulazioni con maggiore resistenza chimica, resistenza alla temperatura e proprietà meccaniche per soddisfare i severi requisiti di vari settori.

- Personalizzazione e soluzioni specifiche per l'applicazione: con la diversità delle applicazioni e dei requisiti di incollaggio, il futuro degli adesivi per incollaggio in polipropilene richiederà probabilmente una maggiore personalizzazione e soluzioni su misura. I produttori di adesivi possono lavorare a stretto contatto con i clienti per sviluppare formulazioni specifiche che affrontino sfide uniche, considerando substrati, condizioni ambientali e criteri di prestazione desiderati. Le soluzioni adesive personalizzate possono portare a processi di incollaggio ottimizzati e migliori prestazioni del prodotto.

- Integrazione di tecnologie intelligenti: l'integrazione di tecnologie innovative negli adesivi per l'incollaggio del polipropilene è una tendenza emergente. Ciò può includere l'incorporazione di funzionalità come proprietà di autoriparazione, indurimento su richiesta o sensori incorporati per monitorare l'integrità del legame. Questi progressi possono migliorare l'affidabilità e le prestazioni degli assemblaggi incollati e consentire il monitoraggio e la manutenzione in tempo reale.

Man mano che cresce la domanda di adesivi per l'incollaggio del polipropilene efficienti e affidabili, l'industria assisterà a progressi nei materiali, nelle formulazioni e nei metodi di applicazione. Attraverso la ricerca e lo sviluppo in corso, è probabile che i produttori affrontino le sfide associate all'incollaggio del polipropilene e spingano i confini della tecnologia adesiva, con conseguenti migliori prestazioni, maggiore sostenibilità e maggiore produttività in futuro.

Conclusione

Gli adesivi per l'incollaggio del polipropilene hanno rivoluzionato il modo in cui uniamo il polipropilene e altri substrati in vari settori, tra cui automobilistico, beni di consumo, medicale, elettronica, edilizia, aerospaziale e navale. I diversi tipi di adesivi per l'incollaggio del polipropilene offrono una serie di vantaggi, tra cui elevata forza di adesione, resistenza alla temperatura e agli agenti chimici, facilità di applicazione e rimozione e basso costo. La scelta dell'adesivo adatto per il supporto e l'applicazione garantisce un legame affidabile e duraturo. Man mano che gli sforzi di ricerca e sviluppo continuano, possiamo aspettarci adesivi per l'incollaggio in polipropilene ancora più innovativi che offrano prestazioni, sostenibilità e versatilità superiori. Gli adesivi per l'incollaggio del polipropilene sono destinati a svolgere un ruolo sempre più importante nella produzione e nell'industria, consentendoci di unire materiali diversi in modo più efficiente ed efficace.