Ragasztók tömítéshez

A Deepmaterial nagy teljesítményű egy- és kétkomponensű ipari tömítőanyagai könnyen felhordhatók, és kényelmes applikátorokban is használhatók. Költséghatékony megoldásokat kínálnak a csúcstechnológiás alkalmazásokhoz. Tömítő termékeink epoxikból, szilikonokból, poliszulfidokból és poliuretánokból állnak. 100%-ban reaktívak és nem tartalmaznak oldószert vagy hígítót.

Mi a különbség a ragasztók és a tömítőanyagok között?

A tömítőanyagok szoros molekulaszerkezettel rendelkező polimerek, amelyek nem teszik lehetővé a behatolást. Gyorsan száradó epoxikat tartalmaznak, amelyek sima felületet alkotnak. A ragasztók sokkal összetettebb szerkezetek, amelyeket sejtszintű megfogásra és kötésre terveztek.

Ragasztók kontra tömítőanyagok

- A tömítőanyagokat úgy tervezték, hogy lezárják a felületek közötti hézagokat, és megakadályozzák, hogy por, víz vagy szennyeződés kerüljön rájuk. A ragasztók általában úgy készülnek, hogy két felület egymáshoz tapadjon, hogy a felületeket ne lehessen szétválasztani.

- A tömítőanyagoknak kisebb a szilárdsága és nagy a nyúlása/rugalmassága, és nem használják anyagok egymáshoz ragasztására, míg a ragasztók arra szolgálnak, hogy két dolgot ragasszanak egymáshoz tapadás útján.

- A tömítőanyagok nem mindig rendelkeznek a hosszú távú tapadáshoz szükséges tapadóerővel, és a ragasztók nem száradnak megfelelően, ha külső felületen használják.

- A tömítőanyagok pasztaszerű állagúak, ami lehetővé teszi az aljzatok közötti hézagok kitöltését, és a felhordás után alacsony zsugorodást mutat. A ragasztók folyékony halmazállapotúak, amelyek a felhordás után megszilárdulnak, majd anyagok egymáshoz kötésére szolgálnak.

- A ragasztó merevebb és tartósabb tapintást és megjelenést biztosít, szemben a gyengébb szilárdságú és sokkal képlékenyebb tömítőanyagokkal.

Hatékony tömítés ragasztókkal

A tömítések döntően befolyásolják a berendezések, szerelvények és alkatrészek működését és élettartamát. És mégis, általában csak akkor kapnak figyelmet, amikor kudarcot vallanak. Míg az O-gyűrűk valószínűleg a legszélesebb körben használt tömítések, és léteznek más típusú statikus tömítések is, a folyékony tömítésekkel és tömítések ragasztásával végzett ragasztási technológia további lehetőségeket nyit meg a megbízható tömítéshez.

Hatékony tömítés ragasztókkal

A tömítések döntően befolyásolják a berendezések, szerelvények és alkatrészek működését és élettartamát. És mégis, általában csak akkor kapnak figyelmet, amikor kudarcot vallanak. Míg az O-gyűrűk valószínűleg a legszélesebb körben használt tömítések, és léteznek más típusú statikus tömítések is, a folyékony tömítésekkel és tömítések ragasztásával végzett ragasztási technológia további lehetőségeket nyit meg a megbízható tömítéshez.

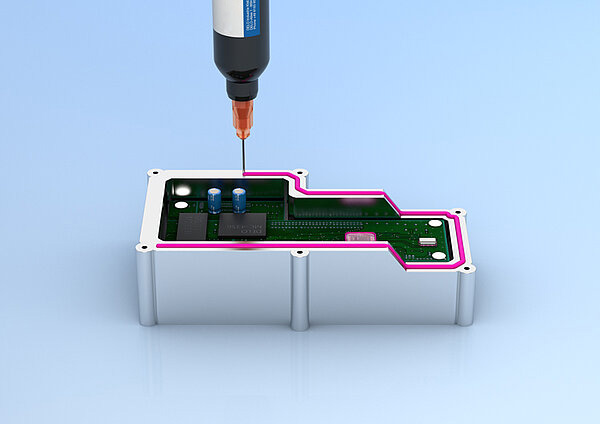

Az ipari gyártás során az alkatrészek közötti hézagokat gyakran tömíteni kell, hogy megakadályozzuk a levegő, por, víz és agresszív vegyszerek bejutását. Ez különösen fontos az elektronika, az autóipar, a gépészet és a folyamattechnika területén. A tipikus alkalmazások ugyanolyan sokfélék, mint az iparágak, amelyekben használják őket. Néhány példa az elektronikus alkatrészek házaira, a mágnesekre és természetesen a folyadékrendszerekre.

Az alkatrészek bizonyos mértékig tisztán konstrukciós módon, további tömítés nélkül tömíthetők. Az igények növekedésével azonban szükség lehet külön tömítés alkalmazására. A mérnöki munkában ezt a feladatot jellemzően az alkatrész geometriájának megtervezésével oldják meg, hogy a fugahézagba statikus tömítés kerüljön be. A termikus, kémiai és mechanikai követelményektől függően az ipari tömítések általában gumiból, szilikonból, hőre lágyuló elasztomerekből vagy teflonból állnak.

Mi van a gumival?

A gumi a legszélesebb körben használt anyag erre a célra, és a gumialapú termékek választásának van néhány előnye: nagyon jól tömítenek. A nitrilkaucsuk tipikus kompressziós készlete 100 °C/24 óra normál körülmények között 20-30 %. Ezenkívül ezek a gumik jól beváltak, termikusan, kémiailag és mechanikailag robusztusak, alacsony anyagköltséggel. Vannak azonban hátrányaik is, különösen a gyártási folyamatba való beépülésük tekintetében.

A kerek tömítési geometria esetén a hátrányok valószínűleg jelentéktelenek, és az O-gyűrűk jelentik a leggazdaságosabb megoldást. Az olyan tömítőzsinórok vagy tömítőszalagok esetében, mint amilyeneket a házhoz használnak, a hatékony gyártás (már) bonyolultabb. További kézi ragasztást igényelnek azon a csatlakozási ponton, ahol a két vége érintkezik egymással, ami további és esetleg időigényes folyamatlépést jelent.

Bonyolultabb gumiformák lyukasztással vagy vulkanizálással állíthatók elő. Ez egyszerű gyártási folyamatokat tesz lehetővé, de ezek csak nagy gyártási mennyiség esetén hatékonyak, mivel minden formához drága formákat kell raktáron tartani.

A rés tömítése termoplasztikus elasztomerekkel

Alternatív megoldást kínálnak a hőre lágyuló elasztomerekből (TPE) készült tömítések. Közvetlenül az alkatrészre fröccsöntéssel hordják fel. Robusztusak, kopásállóak és jól tapadnak olyan műszaki műanyagokhoz, mint a PA, PC vagy PBT, ami szivárgásmentessé teszi a tömítést. Szobahőmérsékleten a TPE úgy viselkedik, mint a klasszikus elasztomerek, de a hőre lágyuló komponens a hőmérséklet alkalmazási tartományát 80-100 °C-ra korlátozza, miközben a kompressziós érték magasabb hőmérsékleten növekszik. A széles körben használt TPU esetében a tömörítési készlet kb. 80% (100 °C/24 h), más TPE típusoknál 50% körüli értékek lehetségesek.

A befecskendezési folyamat egyszerűbb, mint a vulkanizálás, de még mindig nem triviális, különösen a TPU-k meglehetősen mérsékelt feldolgozási tulajdonságai miatt, valamint azért, mert minden geometriához szükség van egy szerszámra. Ezenkívül egy többkomponensű fröccsöntő gépre van szükség annak érdekében, hogy elkerüljük az alkatrész újbóli behelyezését egy további folyamatlépésben.

Először folyékony, majd feszes

Folyékony tömítéseknél ilyen beruházási költségek nem merülnek fel. Ezek a tömítéstípusok folyásálló, nagy viszkozitású ragasztó alapú termékek, amelyeket a kívánt magasságnak és alaknak megfelelően adagolnak, majd alkalmazási helyükön kikeményednek. Alkalmazási rugalmasságuk alkalmassá teszi őket összetett, akár háromdimenziós alkatrészgeometriákra is. A folyékony tömítések másik előnye a szilárd tömítésekhez képest, hogy nem csak részben támaszkodnak durva csúcsokra, így jobban tömítik a hullámos felületeket, és nagyobb gyártási tűréseket tesznek lehetővé.

Az esetenként összetett gumi- vagy TPU-tömítésekhez képest ezek kevesebb folyamatlépést foglalnak magukban, csökkentik a gép beállítási idejét, és kevesebb selejtet termelnek, mint a vágószerszámok. A gyártási folyamatok egyszerűen automatizálhatók, egyetlen rendszerre van szükség az összes alkatrész gyártásához. A tömítőgyöngyben előforduló lehetséges adagolási hibákat fluoreszcencia érzékeli az optikai inline minőségellenőrzés érdekében. Mivel már nem szükséges nagy számú pecsétet tartani, a tárolási költségek nem jelentenek problémát.

Eddig gyakran használtak szilikon vagy poliuretán alapú termékeket folyékony tömítésekhez. Ezek a kétkomponensű rendszerek azonban lassan kikeményednek, ezért nagyobb komponensekhez vagy kis sorozatokhoz jobban megfelelnek. A nagy sorozatok esetében a folyékony tömítések által lehetővé tett egyszerű és rugalmas folyamat sokszor nem tudta kompenzálni a sebességhátrányt a gumi vagy TPU tömítésekhez képest.

Azonban egy ideje már a piacon vannak a fényre keményedő egykomponensű akrilátok, amelyek különösen nagy sorozatokban mutatják meg erősségeiket. A nagy energiájú UV-fény biztosítja, hogy a ragasztó néhány másodpercen belül elérje végső szilárdságát, így rövid ciklusidőket és az alkatrészek közvetlen feldolgozását teszi lehetővé, amelyek fontos szempontok a nagy gyártási mennyiség eléréséhez.

Az anyagok jó alakvisszatartó tulajdonságai megbízható tömítést biztosítanak az összeillesztés után: az akár 10%-os (85 °C, 24 óra) alacsony kompressziós készlet lehetővé teszi, hogy visszanyerjék eredeti formájukat, ha nincs több nyomás. Számos felületszáraz változat teszi lehetővé az ismételt szétszerelést. Ezenkívül az akrilát alapú, helyben formált tömítések vízlepergető tulajdonságaiknak köszönhetően megfelelnek az IP67 követelményeknek. PWIS- és oldószermentesek, -40 és 120 °C közötti hőmérsékleti tartományban vannak.

Tömítés és ragasztás egy menetben

A tömítés ragasztása az ideális megoldás, ha a tömítést kifejezetten úgy tervezték, hogy nem leszerelhető. Itt is lehetőség van bármilyen forma létrehozására és fluoreszcencia felhasználására a soron belüli minőségellenőrzésre. További előny az erőátvitel – a ragasztók nem csak tömítik az alkatrészeket, hanem tartósan össze is kötik azokat. Ez csökkenti a helyigényt. Nincs többé szükség csavarokra, ami lehetővé teszi a kisebb házak kialakítását, a szerelvények miniatürizálását és a kevesebb gyártási lépést.

Nagy volumenű alkalmazásokhoz a fényre keményedő akrilátok és epoxigyanták különösen alkalmasak, a hő- és kémiai követelményektől függően. Míg az epoxigyanták hőmérséklete valamivel stabilabb, az akrilátok nagyobb rugalmasságot és gyorsabb kikeményedést biztosítanak. Ezenkívül mindkét termékcsaládhoz létezik kettős térhálósítású változat. A kemencében vagy a levegő páratartalmával való érintkezés révén ezek a ragasztótípusok teljes térhálósodást biztosítanak még árnyékos helyeken is.

Következtetés

A tömítések nem csak gumigyűrűk. Mint minden anyag esetében, a sokszínűség óriási mértékben megnőtt. A ragasztási technológia fényre keményedő folyékony tömítéseivel és tömítési kötési megoldásaival új lehetőségeket kínál a felhasználóknak a tervezés optimalizálására, valamint a hatékony és rugalmas gyártási folyamatok megvalósítására.

Információs doboz: Kompressziós készlet

A tömítéseknél elengedhetetlen a maradandó alakváltozás, mivel a karimás tömítés bizonyos vastagságig összenyomódik, és nyomást gyakorol a karima felületeire. Ez a nyomás idővel csökken a tömítőanyag deformációja következtében. Minél erősebb az alakváltozás, annál jobban csökken a nyomóerő és ezáltal a tömítő hatás.

Ezt a tulajdonságot általában tömörítési halmazként fejezik ki. A DIN ISO 815 vagy ASTM D 395 szerinti kompressziós készlet meghatározásához egy hengeres mintát 25 %-ra (gyakori érték) összenyomnak, majd egy ideig egy adott hőmérsékleten tárolják. A jellemző értékek 24 óra 100 °C-on vagy 85 °C-on. Általában 30 perccel a nyomáscsökkentés után ismét megmérjük a vastagságot szobahőmérsékleten, meghatározva a maradandó alakváltozást. Minél alacsonyabb a kompressziós készlet, az anyag annál jobban visszanyerte eredeti vastagságát. A 100%-os kompressziós készlet azt jelentené, hogy a minta alakja egyáltalán nem tér vissza.

A Deepmaterial poliuretán tömítőanyagai erős, rugalmas és tartós elasztomer kötést biztosítanak, amely tömít az elemekhez. Kiválóan teljesítenek a kihívást jelentő ipari, szállítási és építőipari alkalmazásokban, és a bőr kialakulása után festhetők. Ezek a tömítőanyagok sokféle keménységgel, nyitvatartási idővel és színben állnak rendelkezésre, hogy megfeleljenek az alkalmazási igényeknek.