Kijelző ragasztó ragasztó

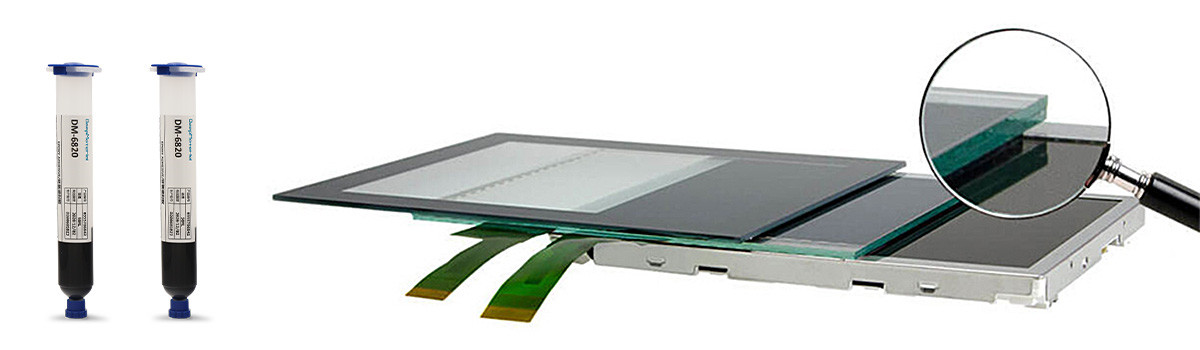

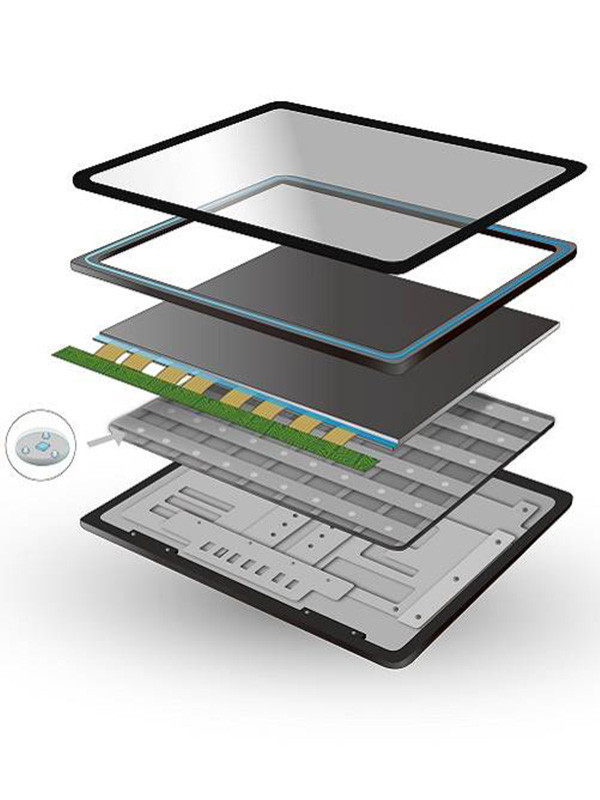

A Display Bonding Adhesive (DBA) egy olyan ragasztótípus, amelyet a kijelző modulnak az érintőpanelhez vagy a fedőüveghez való ragasztására használnak elektronikus eszközökben, például okostelefonokban, táblagépekben és laptopokban. A DBA használata az elmúlt években egyre népszerűbbé vált, mivel erős és tartós kapcsolatot hoz létre a kijelző és az érintőpanel között. Ez zökkenőmentes és sík felületet eredményez, amely kiváló minőségű felhasználói élményt biztosít. Ebben a cikkben megvizsgáljuk a kijelzőragasztó ragasztó különböző szempontjait, beleértve annak tulajdonságait, alkalmazásait és előnyeit.

Mi az a Display Bonding Adhesive?

A Display Bonding Adhesive (DBA) egyfajta ragasztó, amelyet elektronikus eszközök, például okostelefonok, táblagépek és televíziók gyártási folyamatában használnak. Kifejezetten úgy tervezték, hogy a kijelzőt (vagy érintőpanelt) a készülék házához vagy házához rögzítse.

A DBA általában egy nagy szilárdságú, átlátszó ragasztó, amely erős kötést biztosít a kijelző és az eszköz háza vagy háza között. Gyakran használják olyan eszközökben, amelyek nagyfokú tartósságot és ütés- vagy ütésállóságot igényelnek, például okostelefonokban vagy táblagépekben.

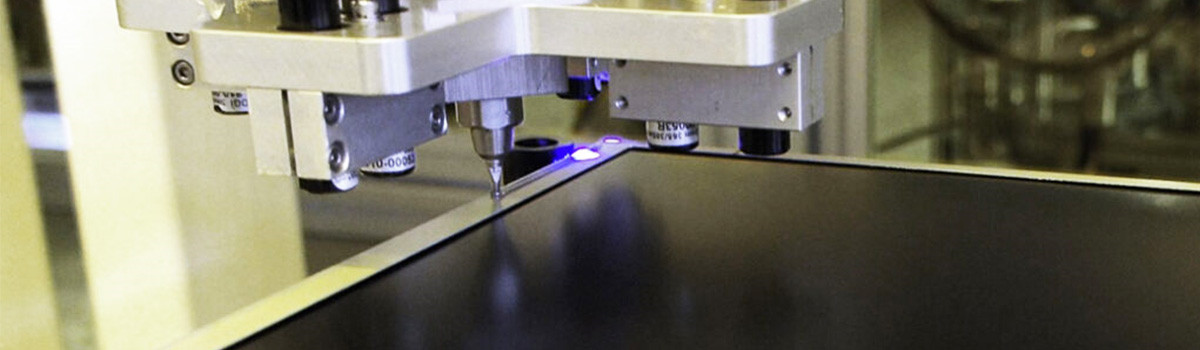

A DBA-t különféle technikákkal lehet felvinni, mint például a fólia laminálással vagy fröccsöntéssel, és hő- vagy UV-fénnyel térhálósítják. A ragasztó tulajdonságai a speciális alkalmazási követelményekhez igazíthatók, mint például a rugalmasság, szilárdság, valamint a hőmérséklet- és nedvességállóság.

A kijelzőt ragasztó ragasztó szerepe az elektronikus eszközökben

A Display Bonding Adhesive (DBA) létfontosságú az elektronikus eszközökben, különösen az okostelefonokban és a táblagépekben. Ez egy ragasztó, amellyel a kijelzőpanelt a készülék keretéhez vagy házához rögzítik. A DBA kulcsfontosságú szerepet játszik a kijelző szilárdan a helyén tartásában, és megakadályozza a véletlen szétválást vagy sérülést.

A DBA jellemzően egy vékony, rugalmas ragasztóréteg a kijelzőpanel és az eszköz kerete vagy háza között. Úgy tervezték, hogy ellenálljon a mindennapi használat során az elektronikus eszközök terheléseinek és igénybevételének, például leejtéseknek, ütéseknek és hőmérséklet-változásoknak.

A kijelzőpanel helyén tartásának elsődleges funkciója mellett a DBA egyéb előnyöket is kínál. Például csökkentheti a tükröződés mértékét a kijelzőn, javíthatja a látószöget és javíthatja az eszköz általános megjelenését.

Különféle DBA-típusok állnak rendelkezésre, amelyek mindegyike egyedi tulajdonságokkal és jellemzőkkel rendelkezik. Például bizonyos típusú DBA-kat úgy terveztek, hogy erős, állandó kötést biztosítsanak, míg mások rugalmasabbak és eltávolíthatók. A DBA megválasztása az eszköz speciális követelményeitől és a tervezett alkalmazástól függ.

A kijelző ragasztóanyag típusai

A kijelzőt rögzítő ragasztó segítségével a kijelzőt vagy az érintőképernyőt az eszköz keretéhez vagy burkolatához ragasztják elektronikus eszközökben. Íme néhány típusú kijelző ragasztó ragasztó:

- Akril ragasztók: Ezek a ragasztók kiváló tapadást biztosítanak a különböző aljzatokhoz, és nagy tapadási szilárdsággal rendelkeznek. Általában az elektronikában használják, mert ellenállnak a hőnek és a nedvességnek.

- Epoxi ragasztók: Az epoxi ragasztók nagy szilárdságukról és tartósságukról ismertek. Különböző anyagokhoz köthetők, beleértve a fémet, műanyagot és üveget. Kiválóan ellenállnak a víznek, a vegyszereknek és a hőnek.

- Szilikon ragasztók: A szilikon ragasztók rugalmasságukról és rugalmasságukról ismertek. Különböző anyagokhoz köthetők, beleértve az üveget, fémet és műanyagot. Kiválóan ellenállnak a nedvességnek, a vegyszereknek és a hőmérséklet-változásoknak.

- UV-sugárzással keményedő ragasztók: Ezek a ragasztók ultraibolya fény hatására megkeményednek. Nagy kötési szilárdságot és gyors kötési időt biztosítanak. Általában az elektronikában használják őket, mivel különféle anyagokhoz kötődnek, és ellenállnak a hőnek és a nedvességnek.

- Nyomásérzékeny ragasztók: Ezek a ragasztók ragadósak és azonnali kötést biztosítanak nyomás alkalmazásakor. Általában elektronikus eszközökben használják őket, mivel különféle anyagokhoz köthetők, és könnyen alkalmazhatók.

A kijelző ragasztóanyag tulajdonságai

A Display Bonding Adhesive néhány tulajdonságai a következők:

- Nagy tapadási szilárdság: A DBA kiváló tapadási tulajdonságokkal rendelkezik, és erős kötést hoz létre a kijelzőpanel és az eszköz kerete között. Ez biztosítja, hogy a kijelzőpanel szilárdan a helyén maradjon, még akkor is, ha vibrációnak vagy ütésnek van kitéve.

- Optikai tisztaság: A DBA-t úgy tervezték, hogy minimális hatással legyen a kijelzőpanel tisztaságára és fényerejére. Ez biztosítja, hogy az eszköz képernyője egyértelmű és könnyen olvasható maradjon torzítás vagy homályosság nélkül.

- Vegyi ellenállás: A DBA ellenáll a különféle vegyszereknek, beleértve az olajokat, oldószereket és tisztítószereket. Ez ideálissá teszi az elektronikus eszközökben való használatra, amelyek gyakran vannak kitéve ezeknek az anyagoknak.

- Hőmérsékletállóság: A DBA-t úgy tervezték, hogy ellenálljon a magas hőmérsékletnek, így alkalmas jelentős hőt termelő eszközökhöz, például okostelefonokhoz és táblagépekhez.

- Rugalmasság: A DBA-t úgy alakították ki, hogy rugalmas legyen, ami lehetővé teszi, hogy elnyelje azokat a feszültségeket, amelyek akkor léphetnek fel, amikor egy eszközt leejtenek vagy más ütéseknek vannak kitéve. Ez segít megvédeni a kijelzőpanelt, és megakadályozza a repedéseket vagy a további károsodást.

Összességében a Display Bonding Adhesive kritikus komponens az elektronikus eszközök gyártásában, mivel szilárd és tartós kötést biztosít a kijelzőpanel és az eszköz kerete között.

A Display Bonding ragasztó előnyei

A DBA használatának előnyei a következők:

- Fokozott tartósság: A DBA erős kötést hoz létre az érintőképernyő és az eszköz között, ami tartósabbá és ellenállóbbá teszi a kijelzőt a leejtés és ütés okozta sérülésekkel szemben.

- Jobb vizuális minőség: A DBA vékonyabb ragasztóréteget tesz lehetővé, ami csökkenti az érintőképernyő és a készülék kijelzője közötti távolságot. Ez a tükröződés csökkentésével és a kontraszt növelésével javítja a kijelző vizuális minőségét.

- Nagyobb érintésérzékenység: A DBA lehetővé teszi az érintőképernyők pontosabb csatlakoztatását az eszközökhöz, ami javíthatja az érintésérzékenységet és a reakciókészséget.

- Fokozott termelési hatékonyság: A DBA automatizált berendezésekkel alkalmazható a termelés hatékonyságának növelésére és a termelési költségek csökkentésére.

- Jobb ellenállás a környezeti tényezőkkel szemben: A DBA ellenáll a környezeti tényezőknek, például nedvességnek, pornak és hőmérséklet-változásoknak, ami segíthet meghosszabbítani az eszköz élettartamát.

- Csökkentett súly és méret: A DBA vékonyabb ragasztóréteget tesz lehetővé, ami csökkentheti az eszköz teljes súlyát és méretét.

Összességében a DBA számos előnnyel rendelkezik más típusú ragasztókkal szemben, így népszerű választás az érintőképernyők és kijelzők elektronikus eszközökhöz való rögzítésére.

A Display Bonding ragasztó hátrányai

Míg a DBA-nak számos előnye van, beleértve a jobb tartósságot és a vékonyabb profilt, van néhány hátránya is, többek között:

- Javítási nehézségek: Ha a kijelzőpanelt DBA segítségével a fedőlencséhez ragasztják, a kijelző megsérülésével könnyebben szétválaszthatók. Ez bonyolultabbá és költségesebbé teszi a javításokat.

- Korlátozott újradolgozhatóság: A DBA korlátozott átdolgozhatósággal rendelkezik, ami azt jelenti, hogy ha a kötési folyamat során hiba történik, az nem vonható vissza, és előfordulhat, hogy a teljes összeállítást selejtezni kell.

- Delamináció: Bizonyos esetekben a DBA a kijelzőpanel leválását okozhatja, ami képernyőhibákat, például elszíneződést, buborékokat és elhalt pixeleket eredményezhet.

- Nedvességérzékenység: A DBA érzékeny a nedvességre, ami miatt a ragasztó idővel gyengülhet, ami a kijelzőpanel szétválásához és az eszköz meghibásodásához vezethet.

- Költség: A DBA drágább, mint a többi típusú ragasztó, ami növelheti az eszköz összköltségét.

Összességében, míg a DBA számos előnnyel rendelkezik, beleértve a jobb tartósságot és a vékonyabb profilt, néhány jelentős hátránya is van, beleértve a javítási nehézségeket, a korlátozott újradolgozhatóságot, a rétegvesztést, a nedvességérzékenységet és a költségeket.

Kihívások a kijelző ragasztó ragasztó alkalmazása során

Míg a DBA-nak számos előnye van a hagyományos rögzítési módszerekkel szemben, mint például a mechanikus rögzítés vagy a hőragasztás, alkalmazása néhány kihívást is jelent. Íme néhány nehézség a kijelző ragasztó ragasztó alkalmazása során:

- Felület előkészítés: A DBA felhordása előtt a készülék felületét és a kijelzőpanelt alaposan meg kell tisztítani és elő kell készíteni. A felületen maradt bármilyen szennyeződés vagy maradék megzavarhatja a tapadási folyamatot és veszélyeztetheti a kötés szilárdságát.

- Kompatibilitás: A DBA-nak kompatibilisnek kell lennie mind az eszköz, mind a kijelzőpanel anyagaival. Ha a ragasztó nem kompatibilis, előfordulhat, hogy nem tapad megfelelően, vagy károsíthatja a felvitt felületeket.

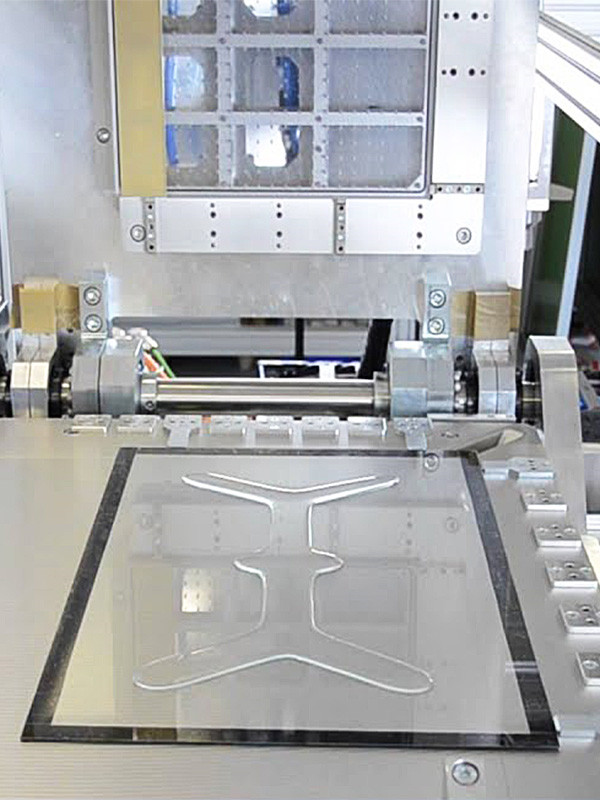

- Alkalmazási mód: A DBA alkalmazási módja precizitást és pontosságot igényel. Az erős kötés érdekében a ragasztót egyenletesen és légbuborékok nélkül kell felvinni. Ezenkívül az alkalmazás során alkalmazott nyomást gondosan ellenőrizni kell, hogy elkerüljük a kényes kijelzőpanel károsodását.

- Kikeményedési idő: A DBA-nak meghatározott időre van szüksége a térhálósodáshoz, mielőtt elérné teljes szilárdságát. A kikeményedési idő a használt ragasztó típusától és a kikeményedés alatti környezeti feltételektől függően változhat. A kötés csak akkor lehet elég erős, ha a ragasztónak elegendő időt biztosítunk a kikeményedéshez.

- Javíthatóság: Ha a kijelzőpanelt javítani vagy cserélni kell, a DBA használata bonyolíthatja a folyamatot. A ragasztó eltávolítása a készülék vagy a kijelzőpanel károsodása nélkül nehéz lehet, és speciális felszerelést igényel.

A DBA alkalmazása a részletekre való gondos odafigyelést és szakértelmet igényel a robusztus és megbízható kötés biztosítása érdekében.

Tényezők, amelyeket figyelembe kell venni a kijelzőragasztó ragasztó kiválasztásakor

A kijelző ragasztóanyagának kiválasztásakor több tényezőt is figyelembe kell venni, többek között:

- Aljzatkompatibilitás: A ragasztónak kompatibilisnek kell lennie a ragasztott anyagokkal, például üveggel, fémmel vagy műanyaggal.

- Tapadási szilárdság: A ragasztónak elegendő erővel kell rendelkeznie ahhoz, hogy biztonságosan rögzítse a kijelző alkatrészeit.

- Kötési idő: A ragasztó kötési idejének meg kell felelnie a gyártási folyamatnak és a szükséges gyártási teljesítménynek.

- Optikai tulajdonságok: A ragasztónak jó optikai tulajdonságokkal kell rendelkeznie, hogy minimalizálja a kijelző teljesítményére gyakorolt hatást.

- Hőmérsékletállóság: A ragasztónak rendelkeznie kell a szükséges hőállósággal ahhoz, hogy elviselje a kijelző működési hőmérsékleti tartományát.

- Környezeti ellenállás: A ragasztónak ellenállnia kell a nedvességnek, az UV-sugárzásnak és más olyan környezeti tényezőknek, amelyek befolyásolhatják a kijelző teljesítményét.

- Könnyű felhordás: A ragasztónak könnyen felvihetőnek kell lennie manuálisan vagy automata adagoló berendezéssel.

- Költség: A ragasztó költségének ésszerűnek kell lennie, figyelembe véve a teljesítményét és egyéb tényezőket.

- Szabályozási megfelelőség: A ragasztónak meg kell felelnie a vonatkozó előírásoknak, mint például a RoHS és a REACH, és biztonságosnak kell lennie a tervezett alkalmazás során.

Felület előkészítése a kijelző ragasztásához

A felület előkészítése elengedhetetlen lépés a kijelző alkatrészek ragasztóval történő ragasztásánál. Az alábbiakban néhány általános iránymutatást adunk a kijelző ragasztó ragasztófelületének előkészítéséhez:

- Tisztítsa meg a felületet: A felületnek portól, szennyeződéstől és egyéb szennyeződésektől mentesnek kell lennie. Tisztítsa meg a felületet szöszmentes ruhával vagy más megfelelő tisztítószerrel. Használjon a ragasztó gyártója által javasolt tisztítóoldatot. Kerülje az oldószerek használatát, amelyek károsíthatják a felületet.

- Távolítson el minden meglévő ragasztót: A felületről minden meglévő ragasztót el kell távolítani, mielőtt új ragasztót alkalmazna. Használjon megfelelő oldószert a ragasztó feloldásához, és egy kaparót vagy más megfelelő eszközt az eltávolításához.

- Felület érdesítése: Előfordulhat, hogy a felületet érdesíteni kell a jobb tapadás érdekében. Használjon csiszolópapírt vagy csiszolószórással érdes felületet. Az érdesítés után feltétlenül távolítson el minden port vagy törmeléket a felületről.

- Felületi aktiválás: Egyes ragasztókhoz a felületet aktiválni kell a felhordás előtt. A felületaktiválás történhet plazmakezeléssel, koronakisüléssel vagy más módszerekkel.

- Felületi alapozó: Egyes ragasztókhoz alapozót kell felhordani a felületre a ragasztóanyag előtt. Az alapozó használatához kövesse a ragasztó gyártójának utasításait.

- Hagyja megszáradni a felületet: A felület tisztítása, érdesítése, aktiválása vagy alapozása után hagyja teljesen megszáradni a ragasztó felhordása előtt.

A ragasztó gyártójának felület-előkészítési útmutatásainak betartása elengedhetetlen a megfelelő kötés biztosításához és a ragasztási folyamat során felmerülő problémák elkerüléséhez.

Tisztítási és kezelési technikák a kijelző ragasztásához

Íme néhány technika a kijelző ragasztóanyagának tisztítására és kezelésére:

- Tárolás: Tárolja a ragasztót hűvös, száraz helyen, közvetlen napfénytől és nedvességtől védve.

- Tisztítás: A ragasztó felhordása előtt alaposan tisztítsa meg a felületeket portól, olajtól és egyéb szennyeződésektől. Használjon szöszmentes rongyot és a ragasztóval kompatibilis tisztítóoldatot.

- Felhasználás: A ragasztót a gyártó utasításai szerint hordja fel. Használja az ajánlott mennyiségű ragasztót, és kerülje a túl sok vagy túl kevés ragasztó felhordását.

- Szárítás: Hagyja a ragasztót teljesen megszáradni, mielőtt hozzáfogna a készülékhez. A száradási idő a ragasztó típusától és az alkalmazási módtól függően változhat.

- Kezelés: Óvatosan kezelje a készüléket, nehogy megsérüljön a ragasztó. Kerülje a gép megcsavarását vagy hajlítását; ne gyakoroljon túlzott nyomást a kijelzőre.

- Eltávolítás: Ha el kell távolítania a ragasztót, használjon a ragasztóval kompatibilis oldószert. Gondosan kövesse a gyártó utasításait, és használjon védőfelszerelést, például kesztyűt és védőszemüveget.

- Ártalmatlanítás: A ragasztót és minden tisztítószert a helyi előírásoknak megfelelően ártalmatlanítsa. Ne öntse a lefolyóba, és ne dobja a szemetesbe.

Ha követi ezeket a technikákat a kijelző ragasztóanyagának tisztítására és kezelésére, biztosíthatja, hogy elektronikus eszköze megfelelően legyen összeszerelve és hatékonyan fog működni.

Kikeményedési idő és hőmérséklet a kijelző ragasztásához

A kijelző-ragasztó ragasztó kötési ideje és hőmérséklete az adott ragasztótípustól függ. Általában a gyártó határozza meg a kikeményedési időt és hőmérsékletet, amelyet szigorúan be kell tartani a lehető legjobb kötési eredmény érdekében.

Általánosságban elmondható, hogy a kijelzőt rögzítő ragasztókat úgy tervezték, hogy szobahőmérsékleten, jellemzően 24-48 órán belül megkeményedjenek. Egyes ragasztók azonban magasabb, 60°C és 120°C közötti kötési hőmérsékletet igényelhetnek.

Fontos megjegyezni, hogy a kikeményedési idő és a hőmérséklet befolyásolhatja a kijelző és a hordozó közötti kötési szilárdságot. Ha a ragasztó nem keményedik meg megfelelően, az gyenge tapadást vagy a kötés meghibásodását eredményezheti.

Kijelző ragasztó ragasztó tesztelése és minőségellenőrzése

A DBA tesztelése és minőségellenőrzése kritikus fontosságú a kijelzők integritásának és teljesítményének biztosításához. Íme néhány alapvető tesztelési és minőség-ellenőrzési intézkedés a DBA-hoz:

- Tapadásvizsgálat: A tapadásteszt a DBA és az aljzat közötti kötés erősségét méri. A különböző tapadási tesztek közé tartozik a leválási szilárdság, a nyírószilárdság és a hasítási szilárdság.

- Nedvességállósági vizsgálat: A nedvességállóság vizsgálata a DBA azon képességét méri, hogy ellenáll-e a nedvességnek vagy nedvességnek való kitettség okozta károsodásoknak. Ez a teszt elengedhetetlen azoknál a kijelzőknél, amelyek magas páratartalmú környezetben használhatók.

- Hőciklus-teszt: A hőciklus-teszt azt méri, hogy a DBA mennyire képes ellenállni a hőmérséklet-változásoknak. Ez a teszt elengedhetetlen a szélsőséges hőmérséklet-ingadozásoknak kitett kijelzők esetében.

- Öregedésteszt: Az öregedésteszt a DBA hosszú távú tartósságát méri. Ez a teszt azt értékeli, hogy a DBA mennyire képes fenntartani teljesítményét az idő múlásával.

- Optikai teljesítményteszt: Az optikai teljesítményteszt méri a DBA hatását a kijelző optikai tulajdonságaira, beleértve a fényerőt, kontrasztot és színpontosságot.

- Szennyezettségvizsgálat: A szennyezettségvizsgálat méri az idegen anyagok, például por, olaj vagy részecskék jelenlétét a DBA-n. A szennyeződés befolyásolhatja a DBA tapadását és a kijelző általános teljesítményét.

- Minőség-ellenőrzési intézkedések: A minőség-ellenőrzési intézkedések elengedhetetlenek a gyártási folyamat következetességének és megbízhatóságának biztosításához. Ezek az intézkedések magukban foglalják a DBA használat előtti ellenőrzését, a gyártási folyamat figyelemmel kísérését és minőségi auditok elvégzését.

Összességében az alapos tesztelési és minőség-ellenőrzési intézkedések elengedhetetlenek a DBA-kijelzők megbízhatóságának és teljesítményének biztosításához.

Innovációk a Display Bonding ragasztótechnológiában

A kijelző ragasztási technológiája jelentős fejlődésen ment keresztül az elmúlt években, ami a vékonyabb, tartósabb, jobb kijelzőteljesítményű elektronikus eszközök iránti keresletnek köszönhető. Néhány kritikus újítás a kijelző-ragasztó ragasztótechnológiában:

- Optikailag átlátszó ragasztók (OCA): Az OCA-k optikailag átlátszó ragasztók, amelyek lehetővé teszik a kijelző megszakítás nélküli megjelenítését. Olyan kijelzőkön használják, ahol kritikus a képminőség, például okostelefonokon és táblagépeken. Az OCA-k fejlesztése vékonyabb és könnyebb kijelzőket eredményezett, magasabb színtelítettséggel és kontrasztaránnyal.

- Rugalmas ragasztók: A rugalmas ragasztókat rugalmas kijelzőkben és hordható eszközökben használják, ahol a kijelzőnek meg kell hajolnia és hajlítania kell repedés vagy törés nélkül. Ezeket a ragasztókat úgy tervezték, hogy extrém hajlítási vagy nyújtási körülmények között is megőrizzék kötési szilárdságukat.

- UV-sugárzással keményedő ragasztók: Az UV-sugárzással keményedő ragasztók olyan ragasztótípusok, amelyek gyorsan megkötnek ultraibolya (UV) fény hatására. Széles körben használják kijelzők gyártására, mivel gyors kötési időt, nagy kötési szilárdságot és jobb tartósságot kínálnak.

- Nem vezető ragasztók: A nem vezető ragasztókat érintőképernyőkben és egyéb olyan kijelzőkben használják, amelyek elektromos vezetőképességet igényelnek. Ezeket a ragasztókat úgy tervezték, hogy erős kötést biztosítsanak, miközben lehetővé teszik az elektromos áram áthaladását a kijelzőn.

- Nanorészecskés ragasztók: A nanorészecskés ragasztók olyan ragasztók, amelyek nanorészecskéket használnak a kötés szilárdságának és tartósságának javítására. Ezek a ragasztók előnyösek a szélsőséges hőmérsékletnek vagy magas páratartalomnak kitett kijelzőkön.

Összességében ezek a kijelző-ragasztó-ragasztó technológiai fejlesztések több könnyű és tartós elektronikus eszközt hoztak létre, jobb kijelzőteljesítménnyel.

A Display Bonding ragasztó alkalmazása okostelefonokban

A Display Bonding Adhesive (DBA) egyfajta ragasztó, amelyet okostelefonokban használnak a kijelző panelnek az eszköz testéhez való ragasztására. A DBA-t gyakran használják okostelefonokban, mert erős tapadást és zökkenőmentes megjelenést biztosít. Íme néhány DBA alkalmazása az okostelefonokban:

- A kijelző stabilitásának biztosítása: A DBA segít abban, hogy a kijelzőpanel biztonságosan rögzítve legyen az eszköz testéhez, megakadályozva a kijelző elmozdulását vagy rázkódását használat közben.

- A víz- és porállóság fokozása: A kijelzőpanel és az eszköz teste közötti szoros tömítéssel a DBA segít javítani az okostelefon víz- és porállóságát.

- Az érintőképernyő érzékenységének javítása: A DBA-t gyakran használják az érintőképernyő rétegének a kijelzőpanelhez való rögzítésére, ami segíthet az érintőképernyő érzékenységének és pontosságának növelésében.

- Az eszköz vastagságának csökkentése: A DBA egy vékony ragasztó, amely vékony rétegben is felvihető, ami segíthet csökkenteni az okostelefon teljes vastagságát.

- Zökkenőmentes megjelenés: A DBA-t gyakran használják a kijelzőpanel zökkenőmentes megjelenéssel az eszköz testéhez történő rögzítésére, ami javíthatja az okostelefon esztétikáját és az általános felhasználói élményt.

Összességében a DBA kulcsfontosságú szerepet játszik az okostelefon kijelzőpaneljének stabilitásának, tartósságának és megjelenésének biztosításában, amely a modern okostelefonok egyik legfontosabb eleme.

A kijelző ragasztó ragasztó alkalmazása tablettákban

A Display Bonding Adhesive (DBA) a táblagépek, okostelefonok és más elektronikus eszközök gyártásához általánosan használt ragasztótípus. A DBA-t úgy tervezték, hogy a kijelzőpanelt az eszköz keretéhez rögzítse, biztonságos és tartós kapcsolatot biztosítva. Íme néhány DBA alkalmazása táblagépeken:

- Kijelző összeállítás: A DBA a kijelzőpanelt a táblagép keretéhez rögzíti, erős kötést hozva létre, amely biztosítja, hogy a kijelző a helyén maradjon, és ne lazuljon el idővel. A ragasztó segít megelőzni a por és egyéb törmelék bejutását a készülék belsejébe.

- Érintőképernyő-összeállítás: Az érintőképernyős kijelzővel rendelkező táblagépeken a DBA-t használják az érintőképernyő digitalizálójának a kijelzőpanelhez történő csatlakoztatására. Ez biztonságos kapcsolatot hoz létre, lehetővé téve az érintőképernyő számára az érintésbemenetek pontos regisztrálását.

- Vízszigetelés: A DBA tömítést tud létrehozni a kijelzőegység körül, megakadályozva, hogy víz és más folyadékok bejussanak a készülék belsejébe. Ez különösen fontos azoknál a táblagépeknél, amelyeket kültéri vagy zord környezetben való használatra terveztek.

- Szerkezeti támogatás: A DBA szerkezeti támogatást is nyújthat a táblagép kijelzőegységéhez, segít megelőzni a leejtés és ütés okozta sérüléseket. A ragasztó segíthet elosztani az ütközés erejét a teljes kijelzőegységen, csökkentve a repedések és más típusú sérülések kockázatát.

Összességében a DBA a táblagépgyártás kritikus eleme, amely lehetővé teszi a gyártók számára, hogy tartós és megbízható eszközöket hozzanak létre.

A kijelző ragasztó ragasztó alkalmazása laptopokban

A kijelző ragasztóanyagot (DBA) a laptopokban használják a kijelző panelnek az előlaphoz vagy a fedőüveghez való rögzítésére. Íme néhány alkalmazási terület a kijelző-ragasztónak laptopokban:

- Szerkezeti integritás: A DBA szerkezeti integritást biztosít a kijelzőpanelhez, ami elengedhetetlen a gyakran szállított vagy útközben használt laptopoknál. DBA nélkül a kijelzőpanel kilazulhat vagy leválhat az előlapról, ami károsíthatja a képernyőt vagy más alkatrészeket.

- Továbbfejlesztett tartósság: A DBA segít a laptop tartósságának növelésében azáltal, hogy megvédi a kijelzőpanelt az ütések, leejtés vagy más típusú fizikai igénybevétel által okozott sérülésektől.

- Továbbfejlesztett megjelenítési minőség: A kijelzőpanelnek az előlaphoz vagy a fedőüveghez való ragasztásával a DBA segít a kijelző minőségének javításában azáltal, hogy csökkenti a visszaverődés és a tükröződés mértékét a képernyőn.

- Vékonyabb kialakítás: A DBA lehetővé teszi a laptop kényesebb felépítését, mivel nincs szükség további mechanikus rögzítőkre vagy konzolokra a kijelzőpanel előlaphoz való rögzítéséhez.

- Fokozott gyártási hatékonyság: A DBA könnyen alkalmazható a gyártási folyamat során, ami segít a gyártási hatékonyság javításában és a termelési költségek csökkentésében.

A kijelző ragasztóanyag alkalmazása hordható eszközökben

A DBA elsődleges alkalmazása a kijelző modulnak a készülék házához való rögzítése és sérülésektől való védelme. Íme néhány speciális DBA alkalmazása hordható eszközökben:

- Okosórák: A DBA-t általában okosórák összeszerelésére használják, hogy a kijelzőmodult az eszköz házához rögzítsék. Ez a ragasztó erős és tartós kötést biztosít, amely ellenáll a készülék napi kopásának.

- Fitneszkövetők: A fitneszkövetők gyakran kis kijelzőkkel rendelkeznek, amelyek precíz és biztonságos rögzítést igényelnek az eszköz házához. A DBA ideális erre az alkalmazásra, mivel nagy szilárdságú kötést biztosít, és gyenge rétegekben is alkalmazható.

- Virtuális valóság fejhallgatók: A VR fejhallgatók összetett kijelzőkkel rendelkeznek, amelyekhez robusztus és rugalmas ragasztóra van szükség a helyükön tartásukhoz. A DBA kiváló választás erre az alkalmazásra, mert különféle anyagokhoz tapad és extrém körülmények között is megőrzi kötését.

- Intelligens szemüvegek: Az intelligens szemüvegek keretéhez vagy lencséihez vannak rögzítve a kijelzők. A DBA a bemutatót a szerkezethez köti, és biztosítja, hogy a helyén maradjon használat közben.

Összességében a DBA kulcsfontosságú eleme a kijelzővel ellátott, hordható eszközök gyártásának. Nagy szilárdságú kötése és sokféle anyaghoz való tapadása ideális választássá teszi az olyan alkalmazásokhoz, ahol elengedhetetlen a tartósság és a pontosság.

A kijelző ragasztó ragasztó alkalmazása autóipari kijelzőkön

Íme a Display Bonding Adhesive néhány alkalmazása autóipari kijelzőkön:

- LCD- és OLED-kijelzők: A DBA-t általában LCD- és OLED-kijelzők összeszerelésére használják autóipari alkalmazásokban. A ragasztó segítségével a fedőlencsét a kijelzőpanelhez ragasztják, zökkenőmentes és tartós felületet biztosítva.

- Head-Up Displays (HUD-k): A HUD-okat egyre gyakrabban használják a modern járművekben olyan információk, mint a sebesség, a navigáció és a figyelmeztetések közvetlenül a szélvédőre vetítésére. A DBA-t a projektor egység szélvédőhöz való rögzítésére használják, biztosítva a stabil és megbízható megjelenítést.

- Középső kijelzők: A középső oszlopkijelző a legtöbb modern jármű központi interfésze, amely hozzáférést biztosít az infotainmenthez, a klímaberendezéshez és egyéb funkciókhoz. A DBA-t a fedőlencse és a kijelzőpanel rögzítésére használják, így biztosítva a tartós és megbízható interfészt.

- A műszercsoport kijelzői: A műszercsoport kijelzői olyan kritikus információkat nyújtanak, mint a sebesség, az üzemanyagszint és a motor hőmérséklete. A DBA a fedőlencsét a kijelzőpanelhez rögzíti, védve a környezeti tényezőktől, és pontos és megbízható megjelenítést biztosít.

- Érintőképernyős kijelzők: Az érintőképernyős kijelzők egyre elterjedtebbek az autóipari alkalmazásokban, és intuitív és könnyen használható felületeket biztosítanak. A DBA-t a fedőlencse és a kijelzőpanel rögzítésére használják, így tartós és érzékeny érintőképernyőt biztosítanak.

A kijelzőt ragasztó ragasztó alkalmazása orvosi eszközökben

A display bonding adhesive (DBA) számos felhasználási területtel rendelkezik az orvosi eszközökben, mivel képes biztonságosan ragasztani különböző anyagokat, például üveget, műanyagot és fémet. A DBA néhány alkalmazása az orvosi eszközökben:

- Érintőképernyők: Az olyan orvosi eszközökhöz, mint az infúziós pumpák, az ultrahangos gépek és a betegmonitorok, víznek, vegyszereknek és fertőtlenítőszereknek ellenálló érintőképernyőkre van szükségük. A DBA rögzítheti az érintőképernyőt a készülék házához, biztonságos tömítést biztosítva, és megakadályozza a nedvesség és a por bejutását.

- Viselhető orvosi eszközök: A DBA használható a kijelző és más elektronikus alkatrészek rögzítésére a hordható eszköz házához. Ez biztosítja, hogy a készülék kompakt és könnyű maradjon, miközben megőrzi tartósságát.

- Endoszkópok: Az endoszkópokat különféle egészségügyi állapotok megjelenítésére és diagnosztizálására használják. A DBA rögzítheti az optikai lencsét a készülék házához, így biztosítva, hogy az eszköz lég- és vízálló maradjon.

- Sebészeti műszerek: A DBA a kijelzőt és az egyéb elektronikus alkatrészeket sebészeti műszerekhez kötheti, biztosítva, hogy azok könnyűek és könnyen kezelhetők maradjanak a műtétek során.

- Képalkotó berendezés: A DBA a kijelzőt képalkotó berendezésekhez, például MRI-hez, CT-szkennerekhez és röntgenkészülékekhez kötheti. Ez biztosítja, hogy a gyűjtemény biztonságosan rögzítve maradjon a készülékhez, és ellenálljon a napi használat igénybevételének.

A Display Bonding ragasztó alkalmazása játékeszközökben

A DBA néhány alkalmazása a játékeszközökben:

- Képernyő rögzítése: A DBA segítségével a képernyőt az eszköz házához kötik, így biztosítva, hogy a képernyő szilárdan a helyén maradjon még intenzív játékmenetek során is. Ez különösen fontos a mobil játékeszközök esetében, ahol a képernyő érzékenyebb az ütésekre és a nyomásra.

- Frame bonding: A képernyő ragasztása mellett a DBA-t arra is használják, hogy a játékeszköz keretét a képernyőhöz rögzítsék. Ez további támogatást és stabilitást biztosít a képernyőnek és az eszköznek.

- Vízállóság: A DBA-t gyakran használják játékeszközökben a vízállóság biztosítására. A gép képernyőjének és keretének összekapcsolásával a DBA megakadályozhatja, hogy a víz bejusson a készülékbe és károsítsa a belső alkatrészeket.

- Megnövelt tartósság: A játékeszközöket gyakran durva kezelésnek, leejtésnek és ütésnek teszik ki. A DBA robusztus és tartós kötést biztosít, amely segíthet megelőzni az eszköz károsodását és meghosszabbítja élettartamát.

- Esztétika: A DBA-t gyakran használják játékeszközökben az eszköz esztétikai megjelenésének javítására. A képernyő és a keret zökkenőmentes összekapcsolásával a DBA sima, sima megjelenést hozhat létre, amely javítja az eszköz általános megjelenését és érzetét.

Összességében a DBA alapvető szerepet játszik a játékeszközök összeszerelésében, erős, tartós és tartós kötést biztosítva, amely segít a gép optimális működésében és hosszú élettartamában.

A kijelző ragasztó ragasztó alkalmazása ipari kijelzőkben

Íme néhány alkalmazási terület a Display Bonding Adhesive ipari kijelzőkön:

- Robusztusság: Az ipari kijelzőket gyakran használják szélsőséges hőmérsékletnek, vibrációnak és ütésnek kitett zord környezetben. A Display Bonding Adhesive használata segít javítani a kijelző masszívságát, mivel erős kötést biztosít a kijelzőpanel és a fedőüveg között. Ez segít megelőzni a kijelző külső erők általi károsodását.

- Optika: A Display Bonding Adhesive ipari kijelzők optikai teljesítményének javítására is használható. A kijelzőpanel és a fedőüveg összeragasztásával csökkenthető a köztük lévő légrés, ami visszaverődést okozhat, és csökkenti a kijelző kontrasztját. Ez jobb képminőséget és olvashatóságot eredményez világos környezetben.

- Érintőképernyő integráció: Az ipari kijelzők gyakran rendelkeznek érintőképernyős képességekkel. A Display Bonding Adhesive gondoskodik arról, hogy az érintőképernyő biztonságosan rögzítve legyen a kijelzőpanelhez, így zökkenőmentes és tartós érintőfelületet biztosít.

- Tartósság: A Display Bonding Adhesive erős és tartós kötést biztosít a kijelzőpanel és a fedőüveg vagy az érintőképernyő között, biztosítva, hogy a kijelző ellenálljon az ipari használat igénybevételének. Ez segít csökkenteni a javítások és cserék szükségességét, ami költségmegtakarítást eredményez a gyártó és a végfelhasználó számára.

Fejlesztések az összehajtható képernyőkhöz való kijelző ragasztó ragasztó terén

Az összecsukható képernyők egyre népszerűbbek az összecsukható okostelefonok, táblagépek és laptopok térnyerésével. Ezeket a képernyőket rugalmas OLED panelek teszik lehetővé, amelyek törés nélkül hajlíthatók és összecsukhatók. Az OLED panelt azonban rugalmas hordozóhoz, például műanyaghoz vagy vékony üveghez kell ragasztani ahhoz, hogy összehajtható képernyőt hozzon létre, és ezt a ragasztást általában display bonding adhesive (DBA) segítségével végzik.

A DBA technológia fejlődése kulcsfontosságú volt az összecsukható képernyők tartósabbá és megbízhatóbbá tételében. A korai összecsukható képernyőknél problémák voltak a ragasztóréteg megrepedésével vagy leválásával, ami látható gyűrődésekhez vagy a képernyő meghibásodásához vezetett. Az új DBA-kat azonban kifejezetten úgy tervezték, hogy rugalmasak legyenek, és ellenálljanak az ismételt összecsukás és kihajtás okozta igénybevételeknek.

Az összecsukható képernyőkhöz való DBA-k fejlesztése során az egyik jelentős kihívás a rugalmasság és az erő közötti egyensúly megteremtése. A ragasztónak elég erősnek kell lennie ahhoz, hogy az OLED panelt a hordozóhoz rögzítse, és elég rugalmasnak kell lennie ahhoz, hogy a képernyő meghajoljon és összehajoljon repedés vagy rétegvesztés nélkül. Ez megköveteli az anyagok gondos kiválasztását és a ragasztási folyamat optimalizálását.

A DBA gyártói új készítményeket fejlesztettek ki e kihívások kezelésére, amelyek nagy teljesítményű polimereket és egyéb adalékanyagokat tartalmaznak a rugalmasság, szilárdság és tartósság javítása érdekében. Például egyes DBA-k poliuretán vagy szilikon elasztomereket használnak a rugalmasság biztosítása érdekében, míg mások nanorészecskéket vagy egyéb megerősítéseket tartalmaznak a stabilitás és a kopásállóság fokozása érdekében.

A DBA-k tapadási tulajdonságainak javítása mellett a gyártók új alkalmazási módszereket is kidolgoztak, hogy egyenletes és egyenletes kötést biztosítsanak a teljes képernyőn. Egyes módszerek precíziós adagolóberendezést használnak a ragasztó ellenőrzött felhordására, míg mások tekercsről tekercsre történő feldolgozást alkalmaznak a ragasztó folyamatos, automatizált folyamatban történő felhordására.

Fenntarthatósági és környezetvédelmi megfontolások a kijelző ragasztásához

Íme néhány fenntarthatósági és környezetvédelmi szempont a kijelzőragasztó ragasztókkal kapcsolatban:

- Kémiai összetétel: A kijelzőt ragasztó ragasztók kémiai összetétele jelentősen befolyásolhatja környezeti hatásukat. Például egyes ragasztók káros anyagokat, például illékony szerves vegyületeket (VOC) vagy nehézfémeket tartalmaznak, amelyek a gyártás és az ártalmatlanítás során szennyezhetik a levegőt, a vizet és a talajt.

- Energiafelhasználás: A kijelző-ragasztó ragasztók gyártási folyamata jelentős energiát igényel, ami nagy szénlábnyomhoz vezethet. Kulcsfontosságú a gyártás során használt energiaforrás figyelembe vétele és az energiafogyasztás csökkentésének módjainak feltárása.

- Hulladékcsökkentés: A kijelzőt ragasztó ragasztók gyártása során hulladék keletkezik, például csomagolóanyag és ragasztóanyag-maradvány. A keletkező hulladék mennyiségének csökkentése érdekében elengedhetetlen a hulladékcsökkentési stratégiák megvalósítása, például az újrahasznosítás.

- Élettartam végének kezelése: A kijelző ragasztót tartalmazó elektronikus eszközök ártalmatlanítása jelentős környezeti hatásokkal járhat. Kulcsfontosságú olyan, az élettartam végére vonatkozó kezelési stratégiák kidolgozása, amelyek figyelembe veszik az elektronikus eszközök újrahasznosítását és megfelelő ártalmatlanítását, hogy minimalizálják azok ökológiai hatását.

- Fenntartható beszerzés: Kulcsfontosságú annak biztosítása, hogy a kijelzőragasztó ragasztók gyártásához felhasznált anyagok fenntartható forrásból származzanak. Ez magában foglalja az anyagok beszerzését olyan beszállítóktól, akik fenntartható erdőgazdálkodást folytatnak, és elkerülik a káros anyagokat, például a konfliktusban előforduló ásványokat.

A kijelző ragasztására vonatkozó szabályozási követelmények

A kijelzőt rögzítő ragasztó kritikus komponens a kijelzővel ellátott elektronikus eszközök, például okostelefonok, táblagépek és laptopok gyártásában. Ennek megfelelően a szabályozási követelményeknek meg kell felelniük e termékek biztonságának és hatékonyságának biztosítása érdekében.

Az egyik kulcsfontosságú szabályozó testület, amely a kijelzőragasztó ragasztók használatát szabályozza, a Nemzetközi Elektrotechnikai Bizottság (IEC). Az IEC egy sor szabványt dolgozott ki, amelyek meghatározzák az elektronikus eszközökben használt ragasztókra vonatkozó teljesítmény- és biztonsági követelményeket.

Az IEC 62368-1 szabvány rögzíti az audio/video, információs és kommunikációs technológiai berendezések biztonsági követelményeit. Lefedi a biztonság különböző szempontjait, beleértve az elektromos biztonságot, a mechanikai védelmet és a hőbiztonságot. A kijelző ragasztásához használt ragasztóknak meg kell felelniük az ebben a szabványban vázolt követelményeknek, hogy a végtermék biztonságos legyen a fogyasztók számára.

Egy másik szabályozó testület, amely felügyeli a kijelző ragasztóanyagának használatát, a veszélyes anyagok korlátozásáról szóló (RoHS) irányelv. Ez az irányelv korlátozza bizonyos veszélyes anyagok használatát az elektronikus és elektromos berendezésekben. A kijelző ragasztásához használt ragasztóknak meg kell felelniük a RoHS-irányelv követelményeinek annak biztosítása érdekében, hogy ne tartalmazzanak veszélyes anyagokat, például ólmot, higanyt és kadmiumot.

Ezeken a szabályozási követelményeken túl a kijelző-ragasztó ragasztók gyártóinak figyelembe kell venniük ügyfeleik speciális igényeit is, amelyek az alkalmazástól és az iparágtól függően változhatnak. Például az orvostechnikai eszközökben használt ragasztóknak meg kell felelniük az Egyesült Államok Élelmiszer- és Gyógyszerügyi Hatóságának (FDA), míg a repülési alkalmazásokban használt ragasztóknak meg kell felelniük a National Aerospace and Defense Contractors Akkreditációs Program (NADCAP) követelményeinek.

Piaci trendek és lehetőségek a kijelző ragasztásához

Íme néhány piaci trend és lehetőség a kijelző-ragasztó ragasztóval kapcsolatban:

- Növekvő kereslet az okostelefonok és táblagépek iránt: Az okostelefonok és táblagépek növekvő népszerűségével a DBA iránti igény várhatóan növekedni fog. A DBA segítségével rögzítik a kijelzőt a készülékhez, és ahogy a világszerte eladott okostelefonok és táblagépek száma nő, úgy nő a DBA iránti kereslet is.

- A technológia fejlődése: Az elektronikus eszközök a technológia fejlődésével egyre vékonyabbak és könnyebbek. A DBA-nak vékonyabbá és rugalmasabbá kell válnia, hogy lépést tudjon tartani a piaci igényekkel. Az új, nagy teljesítményű DBA fejlesztése lehetőséget teremt a gyártók számára, hogy a legújabb elektronikai eszközök igényeinek megfelelő termékeket kínáljanak.

- A TV-piac növekedése: Ahogy a televíziós piac tovább növekszik, úgy nő a DBA iránti kereslet is. Miközben a televíziógyártók keresik a módot arra, hogy vékonyabb és esztétikusabb termékeket hozzanak létre, a DBA elengedhetetlen lesz a kijelző készülékhez való rögzítésében.

- Fokozott hangsúly a fenntarthatóságra: Sok fogyasztó egyre környezettudatosabbá válik, és környezetbarát termékeket keres. Ez lehetőséget ad a gyártóknak arra, hogy fenntartható anyagokból készülő DBA-t fejlesszenek, amely a termék életciklusának végén újrahasznosítható.

- Növekedés a feltörekvő piacokon: Ahogy a feltörekvő piacok, például Kína és India tovább növekszik, az elektronikai eszközök iránti kereslet is növekedni fog. Ez lehetőséget kínál a gyártók számára, hogy kiterjesszék tevékenységüket ezekre a piacokra, és DBA-t biztosítsanak ezen fogyasztók igényeinek kielégítésére.

Költségtényezők és árképzési stratégiák a kijelző ragasztásához

Íme néhány költségtényező és árképzési stratégia a kijelző ragasztóanyagához:

- Ragasztó típusa és minősége: Különféle DBA-típusok állnak rendelkezésre a piacon, például akril, epoxi és poliuretán, amelyek mindegyike egyedi tulajdonságokkal és előnyökkel rendelkezik. A ragasztó minősége is lényeges tényező az árának meghatározásában. A jó minőségű kötvények általában többe kerülnek, mint a gyenge minőségűek.

- Mennyiség és csomagolás: Az adott alkalmazáshoz szükséges DBA befolyásolhatja a költségeket. A tömeges megrendelések általában alacsonyabb egységköltséget eredményeznek a kisebb rendelésekhez képest. A ragasztó csomagolása is befolyásolhatja az árát, a kisebb vagy speciális csomagolási lehetőségek drágábbak.

- Szállítói és gyártási költségek: A DBA szállítója is befolyásolhatja a költségeit, a nagyobb és bejáratott beszállítók gyakran magasabb árat számítanak fel, mint a kisebbek. A gyártási költségek, például a nyersanyagok, a munkaerő és a berendezések szintén befolyásolhatják a ragasztó árát.

A DBA árazási stratégiái:

- Költség-plusz árképzés: Ez az árképzési stratégia magában foglalja a ragasztó árának hozzáadását az eladási ár meghatározásához. Ez a felár a kívánt haszonkulcson, a versenyen és a piaci keresleten alapulhat.

- Értékalapú árképzés: Ez a stratégia magában foglalja az ár meghatározását a ragasztónak a vásárló számára észlelt értéke alapján. Az érték a ragasztó egyedi tulajdonságai, minősége és teljesítménye alapján határozható meg.

- Versenyképes árképzés: Ez a stratégia magában foglalja az ár meghatározását a versenytársak termékeinek költségei alapján. Ez a megközelítés segítheti a szállítót abban, hogy versenyképes maradjon a piacon.

- Bundling árképzés: Ez a stratégia magában foglalja a DBA felajánlását más termékekkel vagy szolgáltatásokkal egy csomag részeként, ami növelheti az észlelt értéket és magasabb árat indokol.

A kijelző ragasztási ragasztótechnológiájának jövőbeli fejlesztései

A jövőben számos fejlesztés várható a kijelzőragasztó ragasztótechnológiában:

- Vékonyabb és erősebb ragasztók: Az egyik legkritikusabb fejlesztés a kijelző-ragasztó ragasztótechnológiában a könnyebb és erősebb ragasztók kifejlesztése. Ezek a ragasztók lehetővé teszik a gyártók számára, hogy a szerkezeti integritás feláldozása nélkül készítsenek vékonyabb előlappal és kisebb méretű eszközöket.

- Fokozott rugalmasság: Amellett, hogy vékonyabbak és robusztusabbak, a jövőbeni kijelzőragasztók várhatóan rugalmasabbak is lesznek. Ez lehetővé teszi ívelt vagy rugalmas kijelzők létrehozását, amelyek különféle alkalmazásokban használhatók, beleértve a hordható eszközöket és az autóipari kijelzőket.

- Továbbfejlesztett tartósság: A kijelzőt ragasztó ragasztókat is megnövelt tartóssággal fejlesztik ki, hogy ellenálljanak a mindennapi használat során felmerülő kopásnak. Ez biztosítja, hogy a ragasztott kijelzővel rendelkező eszközök hosszabb élettartamúak legyenek, és ritkábban kelljen javítani vagy cserélni.

- Jobb optikai teljesítmény: Egy másik kritikus fejlemény a kijelző-ragasztó ragasztótechnológiában az optikai teljesítmény javítása. Olyan ragasztóanyagokat fejlesztenek ki, amelyek minimalizálják a fényvisszaverődés és a torzítás mértékét, ami jobb tisztaságot és színpontosságot eredményez.

- Környezetbarátabb ragasztók: Ahogy a fogyasztók tudatosabbá válnak környezeti hatásaikkal kapcsolatban, egyre nagyobb lesz az igény a környezetbarát kijelzőragasztók iránt. A jövőben olyan ragasztókat fejlesztenek ki, amelyek mérgező vegyszerektől mentesek, és környezetbarát módon újrahasznosíthatók vagy ártalmatlaníthatók.

Következtetés: Kulcsfontosságú tudnivalók a kijelzőragasztó ragasztóval kapcsolatban

Display bonding adhesive (DBA) az elektronikus eszközök, például okostelefonok és táblagépek kijelzőpaneljének az eszköz keretéhez vagy házához való ragasztására szolgál. Íme néhány fontos tudnivaló a DBA-val kapcsolatban:

- A DBA kritikus eleme az elektronikai eszközök gyártásában, mivel segít a kijelzőpanel rögzítésében és a sérülésektől való védelmében.

- A DBA különféle anyagokból készülhet, beleértve az akrilokat, epoxikat és poliuretánokat.

- A DBA tulajdonságai a felhasznált anyagtól függően változhatnak, beleértve a tapadási szilárdságát, rugalmasságát, valamint hő- és nedvességállóságát.

- A DBA felhordási folyamata általában abból áll, hogy a ragasztót a készülék keretére vagy házára adagolják, majd a kijelzőpanelt a tetejére helyezik, és nyomást gyakorolnak az erős kötés biztosítására.

- A DBA döntő szerepet játszik az elektronikus eszközök általános tartósságában és megbízhatóságában, mivel a gyenge vagy hibás kötés a kijelző károsodásához vagy hibás működéséhez vezethet.

Összességében a kijelzőt rögzítő ragasztó alapvető eleme az elektronikus eszközök gyártásának, és kritikus szerepet játszik tartósságuk és működőképességük biztosításában.

GYIK a Display ragasztó ragasztóval kapcsolatban

K: Mi az a Display Bonding Adhesive?

V: A Display Bonding Adhesive (DBA) egy ragasztó, amelyet a kijelző panelnek a fedőüveghez vagy az érintőérzékelőhöz való ragasztására használnak elektronikus eszközökben, például okostelefonokban, táblagépekben és laptopokban.

K: Hogyan működik a Display Bonding Adhesive?

V: A Display Bonding Adhesive szilárd és tartós kötést hoz létre a kijelzőpanel és a fedőüveg vagy az érintésérzékelő között, a kémiai és fizikai adhézió kombinációjával. A ragasztót általában a kijelzőpanel vagy a fedőüveg/érintésérzékelő felületére viszik fel, majd hővel vagy UV-fénnyel kikeményítik.

K: Milyen előnyei vannak a Display Bonding Adhesive használatának?

V: A Display Bonding Adhesive használatának előnyei közé tartozik az elektronikus eszközök jobb tartóssága és megbízhatósága, megnövekedett ütésállóság és ütésállóság, jobb optikai tisztaság és alacsonyabb gyártási költségek.

K: Melyek a kijelző ragasztó ragasztó típusai?

V: A Display Bonding ragasztóknak többféle típusa létezik, beleértve az akril alapú, epoxi alapú és szilikon alapú ragasztókat. A ragasztó kiválasztása az alkalmazás speciális követelményeitől függ, mint például a ragasztási szilárdság, a hőmérséklet-állóság és az optikai tulajdonságok.

K: Milyen kihívásokkal jár a Display Bonding Adhesive használata?

V: A Display Bonding Adhesive használatával kapcsolatos kihívások közé tartozik, hogy a ragasztási folyamat során levegőbuborékok vagy porrészecskék szorulhatnak be a kijelzőpanel és a borítóüveg/érintésérzékelő közé, ami befolyásolhatja az eszköz optikai minőségét és megbízhatóságát. Ezenkívül a ragasztónak kompatibilisnek kell lennie a készülékben használt anyagokkal, és ki kell bírnia a használat során fellépő hő- és mechanikai igénybevételeket.

K: Melyek a bevált módszerek a Display Bonding Adhesive használatához?

V: A Display Bonding Adhesive használatának néhány bevált gyakorlata közé tartozik annak biztosítása, hogy a ragasztandó felületek tiszták és szennyeződésektől mentesek legyenek, következetes és ellenőrzött ragasztófelvitel, valamint a kikeményedési folyamat optimalizálása a kívánt kötési szilárdság és optikai minőség elérése érdekében. Fontos az is, hogy gondosan teszteljük és validáljuk a ragasztó teljesítményét különböző környezeti és használati körülmények között.

A kijelző ragasztó ragasztóval kapcsolatos kifejezések szójegyzéke

- Display Bonding Adhesive (DBA) – Ragasztó, amelyet a kijelző panelnek az eszköz keretéhez vagy testéhez való ragasztására használnak.

- Folyékony optikailag átlátszó ragasztó (LOCA) – A DBA folyékony ragasztó egy típusa, amely átlátszó szilárd anyaggá kikeményedik.

- Film Optically Clear Adhesive (FOCA) – A DBA olyan típusa, amely nagy optikai tisztaságú vékonyréteg-ragasztó, amelyet ívelt megjelenítő eszközökben használnak.

- Viszkozitás – A ragasztó vastagsága vagy folyékonysága, amely befolyásolja a felületek szétterülését és ragasztását.

- Kötési idő – A ragasztónak a felhordás után el kell érnie teljes szilárdságát és keménységét.

- Tapadási szilárdság – A ragasztó azon képessége, hogy két felületet összeragasson.

- Lehúzási szilárdság – A ragasztott felületek leválasztásához szükséges erő.

- UV-ellenállás – A ragasztó azon képessége, hogy ellenálljon az ultraibolya sugárzásnak anélkül, hogy leromlana vagy elszíneződne.

- Hővezető képesség – A ragasztó azon képessége, hogy hőt ad át egyik felületről a másikra.

- Kigázosodás – Illékony vegyületek felszabadulása a ragasztóból, ami károsíthatja az érzékeny elektronikus alkatrészeket.

- Hidrofób – A ragasztó víztaszító képessége.

- Oldószerállóság – A ragasztó azon képessége, hogy ellenáll az oldószereknek a kötés leromlása vagy gyengülése nélkül.

- Dielektromos állandó – A ragasztó azon képessége, hogy szigetelje az elektromos töltéseket.

- Ragadósság – A ragasztó ragadóssága, amely befolyásolja annak felületekhez való tapadását.

Referenciák és források a kijelző ragasztásához

A Display Bonding Adhesive (DBA) érintőképernyőket, kijelzőpaneleket és egyéb alkatrészeket rögzít az elektronikus eszközökhöz, például okostelefonokhoz, táblagépekhez és laptopokhoz. Íme néhány hivatkozás és forrás a DBA további megismeréséhez:

- A 3M „Kernyőragasztó ragasztók: Az intelligens mobileszközök tervezésének fő szempontjai”: Ez a tanulmány áttekintést nyújt a DBA-technológiáról, a DBA kiválasztásának kritikus szempontjairól és a DBA-val kapcsolatos legjobb tervezési gyakorlatokról.

- „Ragasztók a kijelző ragasztásához”, a DeepMaterial: Ez a weboldal információkat tartalmaz a DeepMaterial DBA termékcsaládjáról, beleértve a műszaki adatlapokat, az alkalmazási útmutatókat és az esettanulmányokat.

- „Display Bonding Adhesives” a Dow-tól: Ez a weboldal áttekintést nyújt a Dow DBA technológiájáról, beleértve a műszaki adatlapokat, az alkalmazási útmutatókat és az esettanulmányokat.

- „Ragasztók kijelző ragasztáshoz”, a Momentive: Ez a weboldal információkat tartalmaz a Momentive DBA termékcsaládjáról, beleértve a műszaki adatlapokat, az alkalmazási útmutatókat és az esettanulmányokat.

- Dupont „Ragasztók kijelző ragasztáshoz”: Ez a weboldal információkat tartalmaz a Dupont DBA termékcsaládjáról, beleértve a műszaki adatlapokat, az alkalmazási útmutatókat és az esettanulmányokat.

- Techsil: „Kijelző ragasztó ragasztók: a megfelelő ragasztó kiválasztása a kijelző alkalmazásához”: Ez a cikk áttekintést nyújt a DBA-technológiáról, a DBA kiválasztásának kritikus szempontjairól, valamint a különböző típusú DBA-k összehasonlításáról.

- Master Bond „Kernyőragasztó ragasztók: Az elektronika tartósságának és teljesítményének javítása”: Ez a cikk áttekintést nyújt a DBA-technológiáról, a DBA kiválasztásának kritikus szempontjairól, valamint a különböző típusú DBA-k és alkalmazásaik összehasonlításáról.

- Avery Dennison „Display Bonding Adhesives for Smart Mobile Devices”: Ez a tanulmány áttekintést nyújt a DBA-technológiáról, a DBA kiválasztásának kritikus szempontjairól, valamint a DBA-val történő tervezés legjobb gyakorlatairól.

- „Ragasztók kijelző ragasztáshoz”, HB Fuller: Ez a weboldal információkat tartalmaz a HB Fuller DBA termékcsaládjáról, beleértve a műszaki adatlapokat, az alkalmazási útmutatókat és az esettanulmányokat.

- DeepMaterial „Display Bonding Adhesives”: Ez a weboldal áttekintést nyújt a DeepMaterial DBA technológiájáról, beleértve a műszaki adatlapokat, az alkalmazási útmutatókat és az esettanulmányokat.

Számos forrás áll rendelkezésre, hogy többet megtudjon a DBA technológiáról és kiválaszthassa a megfelelő ragasztót a kijelző alkalmazásához.