Ragasztók bevonat alkalmazásához

Számos ragasztóbevonat egyedi tervezésű, hogy megoldja a határtalan alkalmazási kihívásokat. A bevonat típusát és technikáját gondosan választják ki, gyakran kiterjedt próbálkozások és tévedések során, hogy optimális eredményeket érjenek el. A tapasztalt bevonatolóknak számos változót és vásárlói preferenciát kell figyelembe venniük a megoldás kiválasztása és tesztelése előtt. Az öntapadó bevonatok elterjedtek és világszerte számos funkcióban használatosak. A vinil bevonható nyomásérzékeny ragasztóval, jelzőtáblákhoz, fali grafikákhoz vagy dekoratív csomagolásokhoz. A tömítések és az „O” gyűrűk ragasztóval bevonhatók, így tartósan rögzíthetők különféle termékekhez és berendezésekhez. Az öntapadó bevonatokat szövetekre és nem szőtt anyagokra hordják fel, így azok kemény felületekre laminálhatók, és puha, védőréteget biztosítanak a rakomány rögzítéséhez a szállítás során.

Változók

Számos tényező befolyásolja az életképes ragasztó bevonó megoldás kiválasztását:

A szubsztrátumok gyakran olyan anyagok, mint a papír, falburkolatok, hullámos műanyagok, fóliák és fóliák. Mindegyiknek megvannak a saját egyedi jellemzői, mint például a porozitás, a szakítószilárdság és a vegyszerállóság.

A leválasztó fóliákat felhordják, hogy megvédjék a ragasztót az érintkezéstől és a szennyeződéstől a felhordás előtt. A bélések különféle anyagokból készülhetnek, és a tapadó bevonattal együtt működnek a lehúzási szilárdság szabályozása érdekében.

Az alkalmazási felület lehet betonfal, szőnyegpadló, járműajtó, ablak, emberi bőr vagy sok más. A megfelelő kémia kiválasztásánál/fejlesztésénél figyelembe kell venni ezen felületek összetételét.

Az olyan környezeti feltételek, mint a szélsőséges hőmérséklet, nedvesség, közvetlen vagy közvetett napfény, vegyszereknek való kitettség, beltéri/kültéri használat stb. befolyásolják a tapadást és a tartósságot.

A zöld kezdeményezések meghatározhatják az emulzió alapú (víz alapú) ragasztók kiválasztását az oldószeres (vegyi alapú) ragasztókkal szemben.

További figyelembe veendő tényezők az öntapadó bevonat és a funkcionális fedőbevonat közötti kompatibilitás, a használt nyomtató/tinta típusa és a tárolási feltételek.

Kémia

Számos „gyári” kémiai lehetőség áll rendelkezésre a piacon. Néha ezek a vegyszerek módosítás nélkül használhatók. Sok esetben adalékanyagokkal módosítják a teljesítményük optimalizálása érdekében.

A felületaktív anyagok csökkentik a felületi feszültséget, hogy javítsák a ragasztó reológiáját. Ez lehetővé teszi a ragasztó jobb folyását és egyenletesebb bevonását.

Habzásgátlók adhatók hozzá, hogy csökkentsék vagy kiküszöböljék a levegőbuborékok előfordulásának lehetőségét a bevonatban.

Illatanyagok hozzáadhatók olyan alkalmazásokhoz, ahol a ragasztó szagát alaposan megvizsgálják. A bőrre tapadó kozmetikai termékekhez néha „illatos” ragasztóra van szükség.

Mód

Sokféle bevonat és bevonási módszer létezik. Az alapvető követelmények közé tartozik egy olyan bevonógép kiválasztása, amely képes viselni a szalag (alapanyag tekercs) méretét és súlyát. A legmodernebb bevonatoló berendezések jellemzően kiváló sebesség- és feszültségszabályozással rendelkeznek, amelyek a különféle anyagok kezeléséhez szükségesek. A precíz feszültségszabályozás kritikus fontosságú, ha vékonyabb anyagokra, például filmekre és fóliákra viszi fel a bevonatot. A bevonat kiválasztása sokkal többtől függ, mint a fizikai alkalmasságtól. A kívánt eredménytől függően különböző bevonási módszerek alkalmazhatók:

A mélynyomó bevonat gravírozott hengereket használ, amelyek a gravírozott térfogattól és a bevonófolyadék jellemzőitől függően meghatározott mennyiségű bevonatot visznek fel a szalagra. A hengerek adagolása egy fúrókengével történik, amely lehetővé teszi a felhasználó számára, hogy precíz és egyenletes bevonósúlyokat vigyen fel a szalagon. A mélynyomó bevonatokat leggyakrabban vékonyabb bevonatok felhordására használják a szalagra. A mélynyomó bevonógépek teljes szalagbevonathoz vagy mintázatbevonáshoz használhatók.

A fordított tekercsbevonat egy felszedőhengert tartalmaz, amely részben a bevonóedénybe van merülve. A bevonófolyadékot felvisszük a felszedőhengerre, amely viszont egy felhordóhengerre viszi fel a kémiát. Az applikátorhenger a bevonófolyadékot a szövedékre viszi fel. A bevonat tömegét a tekercs sebessége, valamint a felhordóhenger és a felszedőhenger közötti rés szabályozza. Egy harmadik tekercs, a tartalék tekercs összekapcsolja a szalagot a felhordó hengerrel, és szabályozza a bevonat szélességét is. Ezt a bevonási módszert leggyakrabban közepes és nehéz bevonósúlyok felhordására használják a szalagra.

A Deepmaterial bevonat egy gravírozott rudat vagy tekercselt rudat használ a felesleges bevonat kimérésére, amelyet egy felhordóhengeren keresztül vagy közvetlenül a serpenyőből vittek fel a szövedékre. Minél nagyobbak a vésett vagy tekercselt hézagok a rúdban, annál vastagabb vagy nehezebb a bevonat súlya, amelyet a szövedékre alkalmaznak. Az ilyen típusú bevonatok a bevonat tömegének széles skáláját kínálják, és nagyon rugalmasak az alkalmazott bevonat kémiai tulajdonságait illetően.

A mélyanyag-bevonatot leggyakrabban nagyon vékony bevonat felhordására használják a szövedékre. Egy kimért henger viszi fel a bevonatot a szövedékre. A bevonat súlyát általában a tekercs sebessége szabályozza. Ezt a típusú bevonatot nagyon gyakran használják nedvesség visszajuttatására a szövedékbe, különösen a papírokba, hogy szabályozzák a késztermék hullámosodását.

A Deepmaterial bevonatnál a szövedéken felesleges mennyiségű bevonófolyadék kerül a felületre. Egy kés közvetlenül a szövedék felületén helyezkedik el, egy speciális réssel, amely kiméri a felesleges bevonófolyadékot. Ez a rés szabályozza a bevonat tömegét. Az Air Knife bevonatnak nevezett hasonló technikában az acél vagy polimer penge helyett a becsapódó levegő fókuszált áramlását használják a felesleges bevonófolyadék kimérésére a szalag felületéről. A bevonat súlyát a becsapódó levegő sebességének és a becsapódási rés távolságának a szövedék felületétől való beállításával szabályozzák.

A Slot Die bevonási módszer a bevonófolyadékot a szerszámban lévő pontosan megmunkált résen keresztül pumpálja a szalag felületére. A bevonat tömegét a szerszámon keresztüli áramlás mértékének vagy a szerszámban lévő rés vastagságának változtatásával szabályozzuk. Ezt a bevonási módszert akkor alkalmazzák, ha a bevonat tömegének és konzisztenciájának pontos szabályozására van szükség.

A merülő bevonatot néha „bemerítő bevonatnak” is nevezik. A szövedéket a bevonófolyadékot tartalmazó serpenyőbe vagy tartályba merítik vagy mártják. A szövedéket ezután két hengeren vezetik át, amelyek lemérik a felesleges bevonatot a szalagról. A bevonat tömegét a két henger közötti rés és a hengerek forgási sebessége szabályozza. Ezt a bevonási módszert gyakran alkalmazzák, ha a bevonat kémiájának telítésére van szükség a szövedékben.

A függönybevonat precízen hornyolt bevonófejet használ, amely bevonatkémiai függönyt hoz létre, amely a lehulló bevonófolyadékra merőlegesen haladva esik a szövedékre. Ezt a fajta bevonatot akkor használják, ha pontos bevonósúlyra van szükség, és akkor is hasznos, ha több nedves réteg bevonófolyadékot viszünk fel a szalagra. Ezt úgy érik el, hogy egy bevonófejben több nyílást használnak, amelyeken mindegyiken külön bevonófolyadék áramlik át.

Végső

Most, hogy a kémiát megtervezték és a bevonási módszert beállították, a szárítás a folyamat következő része. A legtöbb bevonat beépített sütővel rendelkezik, amelyet a ragasztó szárítására vagy kikeményítésére terveztek. A szárítási folyamat optimalizálása során figyelembe veszik a hőmérsékletet, a sebességet és a sütő hosszát. Infravörös hőt alkalmaznak a levegős flotációs kemencékben az egyenletes lefedettség érdekében, anélkül, hogy a szalaggal érintkeznének. A bélés típusa, a ragasztóanyag, a páratartalom és a környezeti hőmérséklet mind hatással van a szárítási folyamatra. A szárítási időket és sebességeket gyakran a próbafolyamat során módosítják. A ragasztóbevonatot kezdetben a bélésre kell felhordani, nem pedig közvetlenül az aljzatra. Ezt a folyamatot transzferbevonatnak nevezik. Amikor a szárítási folyamat befejeződött, a szubsztrátumot a ragasztóra/bélésre laminálják a késztermék előállításához.

Az öntapadó bevonatok kifejlesztésének folyamata egy koncepcióval kezdődik. Innentől a kísérletek tervezése (DoE) jön létre, amely a siker útitervét szolgálja. Gyakran több kísérletre van szükség a kémia tökéletesítéséhez és alkalmazásához. A végeredmény egy rendkívül jól megtervezett, sikerre tervezett megoldás.

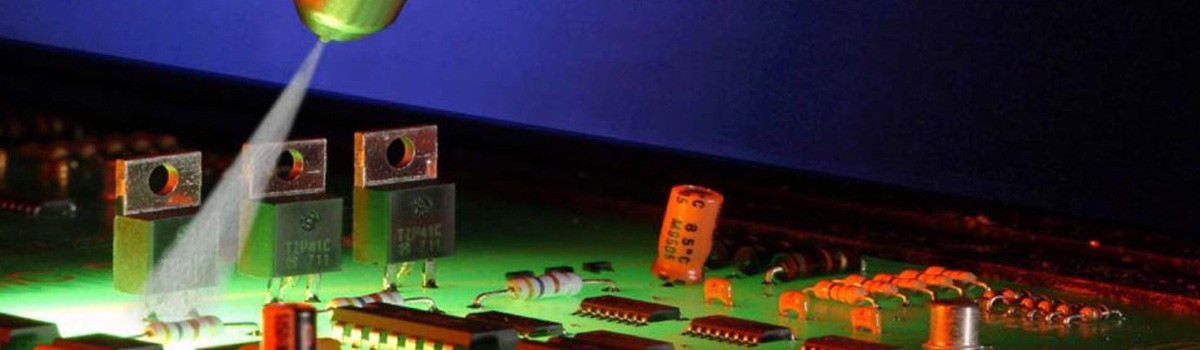

A Deepmaterial speciális bevonatokat gyárt fejlett technológiai alkalmazásokhoz. Rendszereink védelmet nyújtanak a nedvesség, a vegyszerek, a kopás, a hőciklus, a magas hőmérséklet, a mechanikai ütés stb. ellen. 100%-ban reaktívak és nem tartalmaznak oldószert vagy hígítót. Rendkívül alacsony viszkozitású bevonatok állnak rendelkezésre szűk helyekre.