Ipari ragasztó ragasztó

Az ipari kötőragasztók számos gyártási folyamatban nélkülözhetetlenek, beleértve az építőiparban, az autóiparban, az elektronikai iparban és a repülőgépiparban. Robusztus és tartós kötést biztosítanak két felület között, csökkentve a mechanikus rögzítőelemek, például csavarok, csavarok és szegecsek szükségességét. A ragasztókat a rések lezárására és a szivárgás megelőzésére is használják különféle alkalmazásokban. Ez a cikk mindent megtud, amit tudnia kell az ipari ragasztóragasztókról, beleértve azok típusait, tulajdonságait, alkalmazásait és biztonsági szempontjait.

Az ipari kötőragasztók meghatározása

Az ipari kötőragasztók speciális ragasztók, amelyeket arra terveztek, hogy erős és tartós kötéseket hozzanak létre különböző ipari anyagok, például fémek, műanyagok és kompozitok között. Ezeket a ragasztókat különböző iparágakban használják, beleértve az autógyártást, a repülőgépgyártást, az építőiparban és az elektronikában, ahol a robusztus és megbízható kötés kulcsfontosságú a termékek teljesítménye és biztonsága szempontjából.

Az ipari kötőragasztók különböző formákban kaphatók, például folyékony, paszta, film vagy szalag formájában, és különféle technikákkal alkalmazhatók, beleértve a permetezést, ecsettel, hengerléssel vagy adagolással. Különböző kémiai összetételűek is lehetnek, mint például epoxi, poliuretán, szilikon vagy cianoakrilát, amelyek mindegyike sajátos tulajdonságokkal és alkalmazási területtel rendelkezik.

Az ipari kötőragasztók előnyei közé tartozik a nagy szilárdság és tartósság, a vegyszerekkel, hőmérséklettel, nedvességgel szembeni ellenálló képesség, rugalmasság, valamint a különböző anyagok ragasztásának képessége. Csökkenthetik a mechanikus rögzítőelemek, például csavarok vagy szegecsek szükségességét is, amelyek gyengíthetik az anyagot, és súlyt adhatnak a terméknek.

A ragasztók ragasztásának rövid története

Az emberek évezredek óta használtak ragasztóanyagot, az ókori egyiptomiak pedig állati bőrökből és csontokból származó ragasztót használtak tárgyak egymáshoz kötésére. Az ókori görögök és rómaiak is használtak különféle ragasztókat, köztük tojásfehérjét, tejet és gyanta alapú kötéseket.

A 20. században a kémia és az anyagtudomány fejlődése a szintetikus ragasztók széles skálájának kifejlesztéséhez vezetett. Az 1920-as és 1930-as években szintetikus gyantaragasztókat, például fenolos és karbamid-formaldehidet fejlesztettek ki, és széles körben alkalmazták a gyártásban.

A második világháború alatt a nagy teljesítményű ragasztók iránti kereslet drámaian megnőtt, mivel az új repülőgépek és katonai felszerelések robusztus, tartós ragasztási megoldásokat igényeltek. Ez az epoxigyanták kifejlesztéséhez vezetett, amelyeket még mindig széles körben használnak különféle alkalmazásokban, beleértve a repülést, az autógyártást és az építőiparban.

Az 1950-es és 1960-as években a polimertudomány fejlődése számos új ragasztó kifejlesztéséhez vezetett, beleértve az akrilokat, cianoakrilátokat (szuperragasztókat) és poliuretánokat. Ezek a ragasztók különböző tulajdonságokkal rendelkeznek, és különféle alkalmazásokban használhatók.

Manapság a kötőragasztók továbbra is alapvető szerepet töltenek be a gyártásban, az építőiparban és más iparágakban, és az anyagtudomány új fejleményei még robusztusabb, tartósabb és sokoldalúbb ragasztómegoldások kifejlesztéséhez vezetnek.

A kötőragasztók használatának előnyei a mechanikus rögzítőkkel szemben

A ragasztó ragasztók számos előnnyel rendelkeznek a mechanikus rögzítőelemekkel, például csavarokkal, csavarokkal és szegecsekkel szemben. Íme néhány a legfontosabb előnyök közül:

- Súlycsökkentés: A ragasztó ragasztók egyenletesen tudják elosztani a terhelést nagyobb felületen, csökkentve a nehéz mechanikus rögzítők szükségességét. Ez jelentősen csökkentheti a súlyt, különösen a repülőgépiparban és az autóiparban.

- Továbbfejlesztett esztétika: A ragasztó ragasztók tiszta és zökkenőmentes megjelenést hozhatnak létre, mivel nincsenek látható rögzítőelemek, így ideálisak dekorációs vagy látszólagos alkalmazásokhoz.

- Csökkentett vibráció és zaj: A ragasztó ragasztók tompíthatják a vibrációt és csökkenthetik a zajt azáltal, hogy folyamatos kötést hoznak létre a két felület között, ami csendesebb és kényelmesebb környezetet eredményez.

- Fokozott tartósság: A ragasztó ragasztók robusztus és tartós kötést biztosítanak, csökkentve a mechanikai rögzítők kilazulása vagy elfáradása miatti meghibásodás kockázatát. Ellenállnak a környezeti tényezőknek is, például nedvességnek, vegyszereknek és hőmérséklet-változásoknak.

- Megnövekedett termelékenység: A ragasztó ragasztók gyorsan és egyszerűen felhordhatók, csökkentve az összeszerelési időt és javítva a gyártás hatékonyságát. Ezenkívül szükségtelenné válik a fúrás, menetfúrás vagy hegesztés, tovább gyorsítva az összeszerelési folyamatot.

Ragasztó ragasztók fajtái: epoxi

Az epoxi ragasztók tulajdonságaik és alkalmazásuk alapján további típusokba sorolhatók. Az epoxi ragasztók néhány gyakori típusa:

- Szerkezeti epoxi ragasztók: Ezek nagy teljesítményű ragasztók nagy szilárdsági követelményeket támasztó anyagok, például fémek, műanyagok és kompozitok ragasztására. Ezek jellemzően kétkomponensű ragasztók, amelyek kiváló nyíró- és leválási szilárdságot biztosítanak, és ellenállnak a magas hőmérsékletnek és a zord környezetnek.

- Átlátszó epoxi ragasztók: Ezek optikailag átlátszó, kétkomponensű ragasztók üveg, kristály és más átlátszó anyagok ragasztására. Kiváló tapadást biztosítanak, és ideálisak olyan alkalmazásokhoz, ahol tiszta kötési vonalra van szükség.

- Rugalmas epoxi ragasztók: Ezek kétrészes ragasztók, amelyeket úgy terveztek, hogy a kikeményedés után is rugalmasak maradjanak. Olyan anyagok ragasztására használatosak, amelyek bizonyos rugalmasságot igényelnek, például műanyagok, gumik és szövetek.

- Elektromosan vezetőképes epoxi ragasztók: Ezek olyan kétrészes ragasztók, amelyek vezető részecskéket, például ezüstöt vagy rezet tartalmaznak, lehetővé téve az elektromos áram áthaladását a kötővezetéken. Elektromos alkatrészek és áramkörök összekapcsolására szolgálnak.

- Az epoxi ragasztók kétkomponensű ragasztók, amelyeket elektronikus alkatrészek és szerelvények bevonására és kapszulázására használnak. Kiváló védelmet nyújtanak a nedvesség, a vegyszerek és a mechanikai igénybevétel ellen, és használhatók kis- és nagyfeszültségű alkalmazásokhoz.

Ragasztó ragasztók fajtái: cianoakrilát

A cianoakrilát ragasztók tulajdonságaik és alkalmazásuk alapján különböző típusokba sorolhatók. A cianoakrilát kötőragasztók néhány gyakori típusa:

- Általános célú cianoakrilát ragasztók: ezek gyorsan kötő ragasztók, amelyeket sokféle anyag, köztük műanyagok, fémek és kerámiák ragasztására használnak. Nagy szilárdságot és kiváló tapadást biztosítanak, és ideálisak a gyors kötési időt igénylő alkalmazásokhoz.

- Gumival edzett cianoakrilát ragasztók: ezek gumival módosított cianoakrilát ragasztók, hogy javítsák szívósságukat és ütésállóságukat. Rezgésnek vagy ütésnek kitett anyagok, például gépjármű- és repülőgép-alkatrészek ragasztására használják.

- Gyenge szagú és nem virágzó cianoakrilát ragasztók: Ezek cianoakrilát ragasztók, amelyeket úgy alakítottak ki, hogy csökkentsék szagukat és megakadályozzák a virágzást, amely fehér homály képződhet a kötési vonal körül. Olyan alkalmazásokban használják őket, ahol a megjelenés elengedhetetlen, például ékszerek és kézműves termékek.

- Felületre érzéketlen cianoakrilát ragasztók: Ezek olyan cianoakrilát ragasztók, amelyek felület-előkészítés nélkül is megtapadhatnak különféle felületeken, beleértve az olajos és piszkos felületeket is. Olyan anyagok ragasztására használatosak, amelyeket nehéz más ragasztókkal összekötni.

- Magas hőmérsékletű cianoakrilát ragasztók: Ezek olyan cianoakrilát ragasztók, amelyek ellenállnak a magas hőmérsékletnek, akár 250 °C-ig, anélkül, hogy elveszítenék erejüket vagy tapadásukat. Olyan alkalmazásokban használják őket, amelyek magas hőmérsékleti ellenállást igényelnek, például autóipari és repülőgép-alkatrészek esetében.

Ragasztó ragasztók fajtái: poliuretán

A poliuretán ragasztók tulajdonságaik és alkalmazásuk alapján különböző típusokba sorolhatók. A poliuretán ragasztók néhány gyakori típusa:

- Szerkezeti poliuretán ragasztók: Ezek nagy teljesítményű ragasztók nagy szilárdsági követelményeket támasztó anyagok, például fémek, műanyagok és kompozitok ragasztására. Ezek jellemzően kétkomponensű ragasztók, amelyek kiváló nyíró- és leválási szilárdságot biztosítanak, és ellenállnak a magas hőmérsékletnek és a zord környezetnek.

- Rugalmas poliuretán ragasztók: Kétkomponensű ragasztók, amelyeket úgy terveztek, hogy a kikeményedés után is rugalmasak maradjanak. Olyan anyagok ragasztására használatosak, amelyek bizonyos rugalmasságot igényelnek, például műanyagok, gumik és szövetek.

- Nedvességre kikeményedő poliuretán ragasztók: Ezek egyrészes ragasztók, amelyek megkeményednek, ha levegő nedvességnek vannak kitéve. Olyan anyagokhoz használják, amelyek nehezen köthetők más ragasztókkal, például fa, beton és falazat.

- Az alacsony sűrűségű poliuretán ragasztók kétkomponensű ragasztók, amelyek üreges mikrogömbökkel vannak kialakítva, hogy csökkentsék sűrűségüket és súlyukat. Könnyű kötést igénylő anyagok ragasztására használják, például a repülőgépiparban.

- Az UV-re kikeményedő poliuretán ragasztók kétkomponensű ragasztók, amelyek UV fény hatására megkeményednek. Gyors kötési időt igénylő anyagok ragasztására használják, például az elektronikai iparban, és merev és rugalmas anyagok ragasztására egyaránt használhatók.

Ragasztó ragasztók fajtái: szilikon

A szilikon ragasztók tulajdonságaik és alkalmazásuk alapján további típusokba sorolhatók. A szilikon ragasztók néhány általános típusa:

- Általános célú szilikon ragasztók: Ezek olyan szilikon ragasztók, amelyeket sokféle anyag, köztük műanyagok, fémek és kerámiák ragasztására használnak. Jó tapadást és rugalmasságot biztosítanak, és ideálisak a rugalmas kötést igénylő alkalmazásokhoz.

- Magas hőmérsékletű szilikon ragasztók: Ezek olyan szilikon ragasztók, amelyek ellenállnak a magas hőmérsékletnek, akár 300 °C-ig anélkül, hogy elveszítenék erejüket vagy tapadásukat. Olyan alkalmazásokban használják őket, amelyek magas hőmérsékleti ellenállást igényelnek, például az autóiparban és a repülőgépiparban.

- Elektromos szigetelő szilikon ragasztók: Ezek szigetelő tulajdonságokkal rendelkező szilikon ragasztók, amelyeket elektromos alkatrészek és áramkörök ragasztására és tömítésére használnak. Kiváló elektromos szigetelést és nedvesség- és vegyszerállóságot biztosítanak.

- Strukturális szilikon ragasztók: Ezek a nagy teljesítményű szilikon ragasztók, amelyeket nagy szilárdságú anyagok, például üveg, fém és műanyagok ragasztására használnak. Kiváló nyíró- és leválási szilárdságot biztosítanak, és ideálisak szerkezeti ragasztási alkalmazásokhoz.

- UV-re kikeményedő szilikon ragasztók: Ezek olyan szilikon ragasztók, amelyek UV fény hatására megkeményednek. Gyors kötési időt igénylő anyagok ragasztására használják, például az elektronikai iparban, és merev és rugalmas anyagok ragasztására egyaránt használhatók.

Ragasztó ragasztók fajtái: akril

Az akril ragasztók tulajdonságaik és alkalmazásuk alapján további típusokba sorolhatók. Az akril ragasztók néhány gyakori típusa:

- Strukturális akril ragasztók: Ezek nagy teljesítményű ragasztók olyan anyagok ragasztására, amelyek nagy szilárdsági követelményekkel rendelkeznek, mint például fémek, műanyagok és kompozitok. Kiváló nyíró- és leválási szilárdságot kínálnak, és ellenállnak a magas hőmérsékletnek és a zord környezetnek.

- Rugalmas akril ragasztók: Ezek kétrészes ragasztók, amelyeket úgy terveztek, hogy a kikeményedés után is rugalmasak maradjanak. Olyan anyagok ragasztására használatosak, amelyek bizonyos rugalmasságot igényelnek, például műanyagok, gumik és szövetek.

- UV-re kikeményedő akril ragasztók: Ez a kétrészes ragasztó UV fény hatására megkeményedik. Gyors kötési időt igénylő anyagok ragasztására használják, például az elektronikai iparban, és merev és rugalmas anyagok ragasztására egyaránt használhatók.

- Alacsony szagú akril ragasztók: Ezek kétkomponensű ragasztók, amelyeket úgy alakítottak ki, hogy csökkentsék szagukat az alkalmazás és a kikeményedés során. A szagokkal kapcsolatos alkalmazásokban használják, például az autóiparban és a repülőgépiparban.

- Hibrid akril ragasztók: Kétrészes ragasztók, amelyek egyesítik az akril és más ragasztótechnológiák, például poliuretán vagy szilikon tulajdonságait. Kiegyensúlyozzák az erőt, a rugalmasságot és a tartósságot, és különféle ragasztási alkalmazásokhoz használhatók.

Ragasztó ragasztók típusai: polivinil-acetát (PVA)

A PVA ragasztók tulajdonságaik és alkalmazásuk alapján további típusokba sorolhatók. A PVA ragasztók néhány általános típusa:

- Famegmunkálási PVA ragasztók: Ezek kifejezetten a fa ragasztására kifejlesztett PVA ragasztók. Erős kötést és hosszabb nyitvatartási időt biztosítanak, ami lehetővé teszi az áthelyezést és a rögzítést.

- Papír és csomagolóanyag PVA ragasztók: A csomagolóipar PVA ragasztókat használ papír és karton ragasztására. Gyorsan kötődő kötést kínálnak magas szilárdanyag-tartalommal, így alkalmasak nagy sebességű gyártósorokhoz.

- Magas szilárdanyag-tartalmú PVA-ragasztók: Ezek a PVA-ragasztók magasabb szilárdanyag-tartalmúak, mint a hagyományos PVA-ragasztók, így viszkózusabbak és alkalmasak függőleges és fej feletti alkalmazásokra. Erős kötést biztosítanak, és általánosan használják az építőiparban és a fafeldolgozó iparban.

- Alacsony VOC PVA ragasztók: Ezek olyan PVA ragasztók, amelyeket úgy alakítottak ki, hogy általános illékony szerves vegyületek (VOC) szinttel rendelkezzenek. Olyan alkalmazásokban használják őket, ahol a szagok és a károsanyag-kibocsátás aggodalomra ad okot, például iskolákban, kórházakban és lakóépületekben.

- A térhálósító PVA ragasztókat térhálósító szerekkel módosították a vízállóság és a tartósság javítása érdekében. Általában kültéri alkalmazásokban használják, például fafeldolgozásban és építőiparban.

A ragasztóanyagok tulajdonságai: szilárdság

A ragasztóanyag erőssége a ragasztó típusától és a ragasztandó anyagoktól függően változhat. Íme néhány általános jellemzője a ragasztó ragasztók teljesítményének:

- A szakítószilárdság azt a maximális feszültséget jelenti, amelyet a ragasztó képes elviselni, mielőtt széthúzva eltörne. A kötő ragasztó szakítószilárdságát jellemzően font/négyzethüvelykben (PSI) mérik.

- Nyírószilárdság: Ez az a maximális feszültség, amelyet a ragasztó képes elviselni, mielőtt a felületen áthúzva eltörne; ez kötés. A nyírószilárdságot is jellemzően PSI-ben mérik.

- Lehúzási szilárdság: Ez az a maximális feszültség, amelyet a ragasztó képes elviselni, mielőtt eltörik, ha a ragasztandó felületre merőleges irányba húzzák. A lefejtési szilárdságot is jellemzően PSI-ben mérik.

- Ütésszilárdság: Ez a ragasztó azon képességére vonatkozik, hogy ellenáll az ütés vagy ütés okozta sérüléseknek.

- Fáradtságállóság: Ez a ragasztó azon képessége, hogy ellenálljon az ismételt igénybevétel vagy igénybevétel miatti tönkremenetelnek.

A ragasztóanyagok tulajdonságai: tartósság

A ragasztó ragasztók tartóssága arra utal, hogy képesek erős kötést fenntartani az idő múlásával, különféle környezeti tényezők, például hőmérsékletváltozások, páratartalom és vegyi expozíció ellenére is. Íme a ragasztó ragasztók néhány jellemzője a tartóssággal kapcsolatban:

- Időjárásállóság: Ez a ragasztó azon képességére vonatkozik, hogy ellenáll a napfénynek, esőnek és szélsőséges hőmérsékletnek való kitettség által okozott károsodásnak vagy leromlásnak.

- Vegyi ellenállás: Egyes ragasztóanyagok, amelyeket úgy alakítottak ki, hogy ellenálljanak a vegyi hatásoknak, például savaknak, bázisoknak, oldószereknek és olajoknak.

- Vízállóság: Néhány ragasztóanyagot úgy terveztek, hogy ellenálljon a víznek vagy a nedvességnek, ami gyengítheti a kötést és a ragasztó károsodását okozhatja.

- UV-ellenállás: Ez a ragasztó azon képességére vonatkozik, hogy ellenáll a napból vagy más forrásokból származó ultraibolya (UV) sugárzásnak való kitettségnek.

- Hőállóság: Ez a ragasztó azon képességére vonatkozik, hogy ellenáll a magas vagy alacsony hőmérsékletnek anélkül, hogy elveszítené kötési tulajdonságait.

- Öregedésállóság: Ez a ragasztó azon képessége, hogy idővel megőrizze tulajdonságait anélkül, hogy törékennyé válna, megsárgulna, vagy elveszítené tapadási erejét.

A ragasztó ragasztó tartóssága kritikus, különösen olyan alkalmazásokban, ahol a ragasztásnak hosszabb ideig kell tartania. A gyártók jellemzően a ragasztóik tartósságát az élettartam éveiben vagy meghatározott környezeti tényezőknek való kitettségben határozzák meg. A megfelelő ragasztó kiválasztása az alkalmazás tartóssági követelményei alapján elengedhetetlen a tartós kötés biztosításához.

A ragasztóanyagok tulajdonságai: rugalmasság

A rugalmasság a ragasztók ragasztásának alapvető tulajdonsága, mivel ez határozza meg, hogy a ragasztott kötés mennyire deformálódhat, mielőtt eltörne. A rugalmas ragasztó lehetővé teszi a kapcsolódó anyagok mozgását és hajlását anélkül, hogy megrepedne vagy összetörne a kötés.

A rugalmas kötőragasztók néhány gyakori példája a szilikon ragasztók, a poliuretán ragasztók és az epoxi ragasztók. Ezeket a ragasztókat gyakran használják olyan alkalmazásokban, ahol a ragasztott anyagok vibrációnak, hőtágulásnak, összehúzódásnak vagy egyéb mozgásnak vannak kitéve.

A kötőragasztók a rugalmasságon kívül más tulajdonságokkal is jellemezhetők, mint például szilárdság, tartósság, kötési idő és vegyszerállóság. A ragasztó megválasztása az alkalmazás speciális követelményeitől függ, beleértve a ragasztandó anyagokat, a környezetet, amelyben a ragasztás láthatóvá válik, és a ragasztás kívánt teljesítményjellemzőitől.

A ragasztóanyagok tulajdonságai: hőállóság

A ragasztó ragasztók tulajdonságainak széles skálája lehet, és a hőmérsékletállóság az egyik kritikus tényező, amely a különböző típusú kötések között változhat.

A hőmérsékletállóság a ragasztó azon képességére utal, hogy megőrzi kötési szilárdságát és egyéb tulajdonságait, ha magas vagy alacsony hőmérsékletnek van kitéve. Egyes ragasztók kifejezetten magas hőmérsékletű alkalmazásokhoz készültek, míg mások alkalmasabbak lehetnek alacsony hőmérsékletű környezetekhez.

Például bizonyos típusú ragasztóragasztókat úgy terveztek, hogy ellenálljanak akár 500 °C-os (260 °F) vagy magasabb hőmérsékletnek is, így alkalmasak az autóiparban, a repülőgépiparban és más, nagy hőnek kitett ipari alkalmazásokban való használatra. Ezek a ragasztók szilikon, epoxi vagy poliuretán alapúak lehetnek, amelyek magas hőmérsékletnek ellenálló képességükről ismertek.

Más ragasztókat is tervezhetnek alacsony hőmérsékletű alkalmazásokhoz, például hűtéshez vagy kriogén környezetekhez. Ezek a ragasztók olyan anyagokkal formulázhatók, amelyek alacsony hőmérsékleten is rugalmasak maradnak, mint például poliuretán vagy cianoakrilát.

Általában a ragasztóanyag hőmérsékletállósága olyan tényezőktől függ, mint a kémiai összetétele, az adott felhasználási terület, amelyre szánták, és mennyi ideig lesz kitéve magas vagy alacsony hőmérsékletnek. Az optimális ragasztási teljesítmény és tartósság érdekében elengedhetetlen, hogy olyan ragasztót válasszunk, amelyet kifejezetten az alkalmazás hőmérsékleti tartományához terveztek.

A ragasztóanyagok tulajdonságai: vegyszerállóság

A vegyszerállóság fontos tulajdonság, amelyet figyelembe kell venni, amikor egy adott alkalmazáshoz ragasztót választunk. A vegyszerállóság a ragasztó azon képességére utal, hogy ellenáll a különféle vegyszereknek anélkül, hogy rontaná vagy elveszítené kötési szilárdságát. A szükséges vegyszerállóság szintje az adott alkalmazástól és azon vegyszerek típusától függ, amelyekkel a ragasztó valószínűleg érintkezésbe kerül.

Egyes kötőragasztók, például az epoxi és a poliuretán kiváló vegyszerállóságot biztosítanak, és ellenállnak a különféle vegyszereknek, beleértve a savakat, lúgokat, oldószereket és olajokat. Más típusú ragasztók, mint például a cianoakrilát (szuperragasztó), érzékenyebbek lehetnek a vegyi támadásokra, és ronthatják vagy elveszíthetik kötési szilárdságukat, ha bizonyos vegyszereknek vannak kitéve.

Alapvetően fontos figyelembe venni, hogy a ragasztó milyen vegyszerekkel érintkezik, mivel a különböző kötések más vegyszerekkel szemben eltérő ellenálló képességgel rendelkezhetnek. Bizonyos esetekben szükség lehet egy speciális ragasztó kiválasztására, amelyet kifejezetten úgy alakítottak ki, hogy ellenálljon egy adott vegyi anyagnak.

Összességében a vegyszerállóság fontos tulajdonság, amelyet figyelembe kell venni a ragasztóanyag kiválasztásakor, mivel ez befolyásolhatja a kötés hosszú távú tartósságát és hatékonyságát.

A ragasztóanyagok tulajdonságai: kötési idő

A ragasztó ragasztók különféle típusúak és összetételűek, és tulajdonságaik jelentősen eltérnek egymástól. A kötő ragasztó kötési ideje arra az időre vonatkozik, amely alatt a kötés eléri teljes szilárdságát és keménységét a felhordás után.

A ragasztóanyag kötési ideje számos tényezőtől függ, beleértve a ragasztó típusát, a környezet hőmérsékletét és páratartalmát, a ragasztóréteg vastagságát és a ragasztandó anyagokat.

Egyes ragasztók gyorsan, néhány percen belül megkeményednek, míg mások több órát vagy akár napokat is igénybe vehetnek, amíg elérik a teljes szilárdságot. A gyorsan keményedő ragasztókat általában olyan alkalmazásokhoz használják, amelyek gyors összeszerelést vagy gyártást igényelnek, míg a lassabban kötő ragasztók alkalmasabbak lehetnek nagyobb vagy összetettebb összeállításokhoz.

A gyártó kötési időre és felhordási eljárásra vonatkozó utasításainak betartása elengedhetetlen annak biztosításához, hogy a ragasztó szilárd és tartós kötést képezzen. Egyes esetekben további kikeményedési időre lehet szükség a maximális kötési szilárdság eléréséhez, amit a projekt vagy a gyártási ütemterv tervezésekor figyelembe kell venni.

Ragasztó ragasztók alkalmazása az építőiparban

A kötőragasztókat az építőiparban különféle alkalmazásokhoz használják. Sokoldalúak és tartósak, és számos előnnyel rendelkeznek a hagyományos mechanikus rögzítőelemekkel, például csavarokkal, szögekkel és csavarokkal szemben. Íme néhány tipikus alkalmazási terület a ragasztó ragasztóknak az építőiparban:

- Szerkezeti ragasztás: A ragasztó ragasztókat széles körben használják épületek, hidak és más nagy szerkezetek építésére. Különböző anyagokat, köztük fémeket, műanyagokat, kompozitokat és fát képesek megragasztani, így nagy szilárdságú kötéseket biztosítanak, amelyek gyakran erősebbek, mint a mechanikus rögzítők.

- Padlóburkolat: A ragasztóragasztókat általában padlóburkolati rendszerek, például csempék, szőnyegek és fapadlók felhelyezésére használják. A ragasztó erős kötést biztosít a padlóburkolat anyaga és az aljzat között, megakadályozza a mozgást és csökkenti a zajt.

- Homlokzati panelek: A homlokzati panelek szerelésénél kötőragasztókat használnak, amelyek az épületek megjelenését javítják. A ragasztó erős kötést biztosít a tábla és az épület felülete között, biztosítva, hogy a fórum a helyén maradjon még zord időjárási körülmények között is.

- Szigetelés: A ragasztó ragasztók szigetelést rögzítenek a falakhoz, a mennyezethez és a padlóhoz. Ez biztosítja, hogy a szigetelés a helyén maradjon, megelőzve a hőveszteséget és csökkentve az energiaköltségeket.

- Tetőfedés: A ragasztó ragasztók megragasztják a tetőfedő lemezeket, így tartós és tartós vízálló tömítést biztosítanak. Ez csökkenti a szivárgások és egyéb tetőfedési problémák kockázatát.

Összességében a ragasztó ragasztók számos előnyt kínálnak az építőiparban, beleértve a jobb tartósságot, a kisebb súlyt, a megnövekedett tervezési rugalmasságot és az esztétikai megjelenést.

Ragasztó ragasztók alkalmazása az autóiparban

A ragasztóragasztók egyre népszerűbbek az autóiparban, köszönhetően a hagyományos mechanikus rögzítőelemekhez képest kiváló kötési szilárdságuknak és tartósságuknak. Íme néhány alkalmazási terület a ragasztó ragasztóknak az autóiparban:

- Fehér karosszéria összeállítás: A ragasztó ragasztók összekapcsolják az autó karosszériájának különböző részeit. Ez magában foglalja a tető, az ajtók, a motorháztető, a csomagtérfedél és egyéb részletek csatlakoztatását az autó karosszériájához.

- Szerkezeti ragasztás: A ragasztó ragasztók használhatók az autó szerkezeti elemeinek, például a váz, az alváz és a felfüggesztés alkatrészeinek ragasztására. Ez jobb merevséget biztosít és csökkenti a súlyt, ami jobb üzemanyag-hatékonyságot eredményez.

- Üveg tömítése és ragasztása: A ragasztó ragasztók tömíthetik és az autó karosszériájához ragaszthatják a szélvédőt és más alkatrészeket. Ez jobb zajszigetelést biztosít, és javítja a jármű általános aerodinamikáját.

- Belső kárpitozás és kárpitozás: Ragasztó ragasztók rögzítik a belső kárpitokat és a kárpitokat az autó karosszériájához. Ez magában foglalja az ajtólapok, a burkolatok és a szőnyegek rögzítését.

- Zaj- és vibrációcsökkentés: A ragasztóanyagok csökkenthetik az autó zaját és vibrációját a különböző karosszériarészek összeragasztásával. Ez csendesebb és kényelmesebb utazáshoz vezet.

Összességében a ragasztó ragasztók számos előnnyel járnak az autóiparban, beleértve a jobb szilárdságot és tartósságot, a kisebb súlyt, a jobb üzemanyag-hatékonyságot, valamint a csendesebb és kényelmesebb utazást.

Ragasztó ragasztók alkalmazása az elektronikai iparban

A kötőragasztókat széles körben használják az elektronikai iparban különféle alkalmazásokhoz, mivel mechanikus rögzítőelemek vagy hegesztés nélkül kötnek össze anyagokat. A ragasztó ragasztók alkalmazása az elektronikai iparban a következők:

- Elektronikus alkatrészek felületre szerelése: Ragasztó ragasztók rögzítik az elektronikus alkatrészeket a nyomtatott áramköri lapokhoz (PCB-k) a felületi szerelés során. Ez erősebb, megbízhatóbb kötést tesz lehetővé, mint a hagyományos forrasztási módszerek.

- Elektronikus alkatrészek tokozása: A ragasztóragasztókat az elektronikus alkatrészek, például érzékelők, mikrochipek és LED-ek tokozására használják, hogy megvédjék azokat a nedvességtől, portól és egyéb környezeti tényezőktől.

- Képernyők ragasztása: Ragasztóragasztókat használnak az elektronikus eszközök, például okostelefonok és táblagépek üveg kijelzőjének a készülékházhoz való ragasztására. Ez erős kötést biztosít, amely ellenáll az ütéseknek és a rezgéseknek.

- Elektronikus házelemek ragasztása: Ragasztóragasztókat használnak az elektronikus eszközök különböző házelemeinek egymáshoz, például a hátlaphoz, az előlaphoz és a kerethez. Ez robusztus és tartós kötést biztosít, amely ellenáll az ütéseknek és a rezgéseknek.

- Hűtőbordák ragasztása: A ragasztóragasztók hűtőbordákat rögzítenek olyan elektronikus alkatrészekhez, amelyek sok hőt termelnek, például teljesítménytranzisztorokhoz és processzorokhoz. Ez segít a hő hatékonyabb elvezetésében és megakadályozza az elektronikus alkatrészek károsodását.

Ragasztó ragasztók alkalmazása a repülőgépiparban

A kötőragasztókat széles körben használják a repülőgépiparban, mivel robusztus, könnyű és tartós kötést biztosítanak a különböző anyagok között. Íme néhány tipikus alkalmazási terület a kötőragasztóknak a repülőgépiparban:

- Repülőgép összeszerelés: A ragasztó ragasztókat a repülőgépek különböző alkatrészeinek, például szárnyainak, törzsének és empennáziának összeszerelésére használják. Ezek a ragasztók különböző anyagokhoz, például alumíniumhoz, titánhoz, kompozitokhoz és műanyagokhoz kapcsolódhatnak, így szilárd és tartós kötést hoznak létre, amely ellenáll a repülés okozta igénybevételeknek.

- Felületvédelem: A ragasztó ragasztók megvédhetik a repülőgép felületét a környezeti tényezőktől, például a korróziótól, az eróziótól és a kopástól. Használhatók sima felület biztosítására is a jobb aerodinamika érdekében.

- Kompozit ragasztás: A ragasztó ragasztók nélkülözhetetlenek az űrrepülésben használt kompozit anyagok előállításához. Összeragasztják a kompozit anyagok különböző rétegeit, például a szénszálat, így erős és könnyű szerkezeteket hoznak létre.

- Javítás és karbantartás: A ragasztó ragasztókat széles körben használják a repülőgépek javítása és karbantartása során. Kijavíthatják a repedéseket, lyukakat és egyéb sérüléseket a repülőgép szerkezeteiben, és új alkatrészeket rögzíthetnek.

- Hőárnyékolás: A ragasztóragasztók hőpajzsot rögzítenek a repülőgép különböző részeihez, például hajtóművekhez és kipufogórendszerekhez. Ezeket a ragasztókat úgy tervezték, hogy ellenálljanak a magas hőmérsékletnek, és biztonságos rögzítést biztosítsanak a hőpajzs számára.

Ragasztó ragasztók alkalmazása az orvosi iparban

A kötőragasztók széles körben alkalmazhatók az orvosi iparban, mivel képesek robusztus, biokompatibilis és non-invazív kötéseket biztosítani a különböző anyagok között. Íme néhány tipikus alkalmazási terület a kötőragasztóknak az orvosi iparban:

- Sebzárás: A kötőragasztókat általában kisebb sebek lezárására használják a hagyományos varratok vagy kapcsok helyett. Kevésbé invazívak és fájdalmasak, robusztus és rugalmas kötést biztosítanak a gyorsabb gyógyulás érdekében.

- Orvosi eszközök összeszerelése: A ragasztó ragasztók olyan orvosi eszközöket szerelnek össze, mint a katéterek, pacemakerek és ortopédiai implantátumok. Különféle anyagokkal, köztük fémekkel, műanyagokkal és kerámiákkal kötődhetnek, és robusztus és tartós kötéseket biztosítanak, amelyek ellenállnak a használati igénybevételeknek.

- Fogászati alkalmazások: A kötőragasztókat, például a fogszabályozási kezeléshez és a fogpótlási eljárásokhoz szükséges rögzítőelemeket gyakran használják a fogászati alkalmazásokban. Különböző fog- és csonthordozókhoz tapadhatnak, és erős kötést biztosítanak a hosszú távú használathoz.

- Szövettechnológia: A kötőragasztókat mesterséges szövetek és szervek létrehozására használják. Összeköthetik a sejteket és szöveteket, és olyan 3D-s struktúrákat hozhatnak létre, amelyek utánozzák az emberi test természetes felépítését.

- Gyógyszeradagoló rendszerek: A kötőragasztók gyógyszeradagoló rendszereket, például transzdermális tapaszokat és mikrotűket gyártanak. Képesek gyógyszertartalmú anyagokat a bőrhöz kötni, és stabil és szabályozott gyógyszerfelszabadulást biztosítanak.

Ragasztó ragasztók alkalmazása a csomagolóiparban

A kötőragasztókat széles körben használják a csomagolóiparban, mivel robusztus, megbízható és hatékony kötést biztosítanak a különböző hordozók között. Íme néhány tipikus alkalmazási terület a ragasztó ragasztóknak a csomagolóiparban:

- Karton lezárás: A ragasztó ragasztók lezárják a termékek csomagolásához használt kartonokat. A tömítőanyagok erős kötést biztosítanak a kartondoboz szárnyai között, megakadályozva a tartalom kiesését a kezelés, szállítás és tárolás során.

- Rugalmas csomagolás: A ragasztó ragasztók megkötik a rugalmas csomagolóanyagok, például fóliák és fóliák rétegeit. A tömítőanyagok erős kötést biztosítanak, amely tartós és szivárgásmentes csomagolást hoz létre, és testreszabható a különböző termékekhez és csomagolási mintákhoz.

- Címkék és matricák: A ragasztóragasztók címkéket és matricákat ragasztanak a csomagolóanyagokra. A ragasztók testreszabhatók, hogy szilárd kötést biztosítsanak különféle felületeken, beleértve az üveget, műanyagot és fémet.

- Papírtermékek: A ragasztóragasztók papírtermékeket, például borítékokat, dobozokat és zacskókat ragasztanak. A ragasztók robusztus és hatékony kötést biztosítanak, amely lehetővé teszi a szilárd és megbízható csomagolás létrehozását.

- Speciális csomagolás: A ragasztó ragasztókat speciális csomagolási alkalmazásokban használják, például az élelmiszer- és italiparban. Használhatók hamisításmentes plombák létrehozására és csomagolóanyagok ragasztására testreszabott tervek létrehozásához.

Ragasztó ragasztók alkalmazása a fafeldolgozó iparban

A kötőragasztókat gyakran használják a fafeldolgozó iparban, mivel erős, tartós és láthatatlan kötést biztosítanak a különböző anyagok között. Íme néhány tipikus alkalmazási terület a ragasztók fafeldolgozó iparban:

- Élszalagozás: Ragasztóragasztókat használnak élszalag rögzítésére a falemezek szélére. A ragasztók szilárd és tartós kötést biztosítanak, amely zökkenőmentes megjelenést hoz létre, és védi a panel széleit.

- Asztalosipar: A ragasztó ragasztók kombinálják a fadarabokat, így bútorokat, szekrényeket és egyéb faszerkezeteket hoznak létre. A ragasztók erős kötést biztosíthatnak, amely ellenáll a használati igénybevételnek, és olyan láthatatlan kötést hoz létre, amely nem rontja a késztermék megjelenését.

- Furnérozás: Ragasztó ragasztókat használnak furnérlemezek fafelületekhez való rögzítésére. A ragasztók erős kötést biztosítanak, amely lehetővé teszi a tartós és vonzó furnérozott felületek létrehozását.

- Laminálás: A kötőragasztókat fafelületek laminálására használják más anyagokkal, például fémmel, műanyaggal vagy kompozitokkal. A ragasztók erős kötést biztosítanak, amely jobb szilárdságú, tartósabb és jobb megjelenésű kompozit anyagok létrehozását teszi lehetővé.

- Javítás és helyreállítás: A ragasztóragasztókat faszerkezetek, bútorok és egyéb tárgyak javítására és helyreállítására használják. A ragasztók felhasználhatók a törött vagy meglazult darabok visszaragasztására, a hézagok és repedések kitöltésére, valamint az elem szerkezeti integritásának javítására.

Ragasztó ragasztók alkalmazása a cipőiparban

A kötőragasztókat széles körben használják a cipőiparban, mivel erős, tartós és rugalmas kötést biztosítanak a különböző anyagok között. Íme néhány tipikus alkalmazási terület a kötőragasztóknak a cipőiparban:

- Talp rögzítése: Ragasztó ragasztókkal rögzítik a cipő talpát a cipő felső részéhez. A tömítőanyagok szilárd és rugalmas kötést biztosítanak, amely lehetővé teszi kényelmes és tartós lábbelik létrehozását.

- Bőr ragasztás: A ragasztó ragasztók összeragasztják a bőr anyagokat a lábbeli konstrukciójában. A ragasztók szilárd és tartós kötést biztosítanak, amely lehetővé teszi a kiváló minőségű bőr lábbelik készítését.

- Dekoratív díszítések: A ragasztóragasztókkal dekoratív díszítéseket, például flittereket, szegecseket és strasszokat rögzítenek a lábbelikre. A ragasztók erős kötést biztosítanak, amely lehetővé teszi egyedi és vonzó minták létrehozását.

- Javítás és helyreállítás: A kötőragasztókat a lábbelik javítására és helyreállítására használják. A ragasztók felhasználhatók a cipő meglazult vagy eltört részeinek visszaragasztására, valamint a szakadások vagy egyéb sérülések javítására.

- Talpbetét rögzítése: A ragasztó ragasztók rögzítik a talpbetéteket a cipők belsejéhez. A ragasztók robusztus és kényelmes kötést biztosítanak, amely lehetővé teszi támasztó és kényelmes lábbeli létrehozását.

Biztonsági megfontolások ragasztó ragasztók használatakor

A ragasztóanyagok nagyon hatékonyak lehetnek az anyagok közötti erős kötések kialakításában, de a biztonságos és helyes használatuk elengedhetetlen. Íme néhány biztonsági szempont, amelyet szem előtt kell tartani a ragasztó ragasztók használatakor:

- Megfelelő szellőzés: Sok ragasztóanyag füstöket bocsát ki, amelyek belélegezve károsak lehetnek. Alapvető fontosságú, hogy a ragasztókat jól szellőző helyen, például nyitott ablakkal vagy szellőzőrendszerrel rendelkező helyiségben használjuk.

- Védőfelszerelés: A ragasztóanyag típusától és a felhordás módjától függően kesztyűre, szemvédőre és légzőkészülékre lehet szükség, ha ragasztóanyaggal dolgozik.

- Tárolás: A ragasztóanyagot hűvös, száraz helyen kell tárolni hőforrásoktól és közvetlen napfénytől távol. Gyermekektől és háziállatoktól távol kell tartani őket.

- Bőrrel való érintkezés: Egyes kötőragasztók irritálhatják a bőrt, ezért elengedhetetlen a hosszan tartó bőrrel való érintkezés elkerülése. Ha bőrrel érintkezik, mossa le az érintett területet szappannal és vízzel, és szükség esetén forduljon orvoshoz.

- Kövesse a gyártó utasításait: Elengedhetetlen, hogy olvassa el és kövesse a gyártó ragasztóra vonatkozó utasításait, beleértve a javasolt felhordási módszereket, kötési időket és biztonsági óvintézkedéseket.

- Ártalmatlanítás: A ragasztóanyagot megfelelően, a helyi előírásokat betartva kell ártalmatlanítani. Egyes kötések különleges kezelést igényelhetnek, például veszélyeshulladék-kezelő létesítménybe kerülhetnek.

Lehetséges veszélyek a ragasztóanyagokkal kapcsolatban

A ragasztók kényelmes és hatékony módjai lehetnek két felület összekapcsolásának, de mint minden más termék, ezek is potenciális veszélyekkel járnak. Íme néhány a ragasztók ragasztásával kapcsolatos leggyakoribb kockázatok közül:

- Bőr- és szemirritáció: Sok ragasztóanyag tartalmaz olyan vegyi anyagokat, amelyek érintkezéskor irritálhatják a bőrt és a szemet. Ezekkel a ragasztókkal végzett munka során elengedhetetlen a megfelelő biztonsági óvintézkedések betartása, például kesztyű és védőszemüveg viselése.

- Gyúlékonyság: Egyes kötőragasztók gyúlékonyak, tűzveszélyt okozva, ha szikrával vagy más gyújtóforrással érintkeznek. Ezeket a ragasztókat hőforrásoktól és nyílt lángtól távol kell tárolni.

- Toxicitás: Egyes ragasztóanyagok mérgező vegyi anyagokat tartalmaznak, amelyek belélegezve vagy lenyelve károsak lehetnek. A jól szellőző helyen végzett munka és a gyártó biztonsági irányelveinek betartása ezeknek a termékeknek a használatakor elengedhetetlen.

- Kémiai reakciók: Egyes kötőragasztók reakcióba léphetnek más vegyi anyagokkal vagy anyagokkal, például festékkel vagy bizonyos műanyagokkal, ami károsíthatja vagy veszélyeztetheti a kötést. A ragasztók használata előtt feltétlenül ellenőrizze a kompatibilitást más anyagokkal.

- Szerkezeti integritás: Az alkalmazástól függően előfordulhat, hogy a ragasztó ragasztók nem biztosítják az adott feladatokhoz szükséges szilárdságot és tartósságot. A munkához megfelelő ragasztó kiválasztása elengedhetetlen, mivel gondosan kövesse a gyártó utasításait.

Személyi védőfelszerelés (PPE) a ragasztóanyagokkal végzett munka során

A ragasztóanyagokkal végzett munka során elengedhetetlen a megfelelő egyéni védőfelszerelés (PPE) viselése a potenciálisan veszélyes vegyi anyagoknak vagy fizikai veszélyeknek való kitettség kockázatának minimalizálása érdekében. Íme néhány példa a PPE-kre, amelyek a ragasztóanyagokkal végzett munka során ajánlottak lehetnek:

- Kesztyűk: A vegyszerálló kesztyűk megvédhetik a bőrt az irritációtól vagy égési sérülésektől, amelyeket a ragasztó vegyszerekkel való érintkezés okoz. Általában latex vagy nitril kesztyű használata javasolt, a használt ragasztótól függően.

- Szemvédelem: A védőszemüveg vagy az arcvédő védheti a szemet a ragasztógőzöktől vagy a fröccsenő anyagoktól.

- Légzőkészülékek: Az adott ragasztótól és alkalmazástól függően légzőkészülékre lehet szükség a káros gőzök vagy részecskék belélegzése elleni védelem érdekében.

- Védőruházat: A laborköpeny vagy kötény megvédheti a ruházatot a kiömlött ragasztóanyaggal szemben.

- Lábbeli: A zárt orrú cipők vagy csizmák csúszásmentes talppal megvédhetik a lábfejet a kiömléstől vagy a csúszós felületeken való elcsúszástól.

A ragasztó ragasztók megfelelő tárolása és ártalmatlanítása

Íme néhány irányelv a ragasztó ragasztók megfelelő tárolására és ártalmatlanítására vonatkozóan:

Tárolás:

- Tárolja a ragasztóanyagot az eredeti tartályukban, szorosan lezárt fedéllel, hogy elkerülje a levegő kitettségét.

- A ragasztót hűvös és száraz helyen, közvetlen napfénytől, hőtől és nedvességtől védve tárolja.

- Kerülje a ragasztóanyagok tárolását gyújtóforrások, például nyílt láng, szikra vagy elektromos berendezések közelében.

- A ragasztóanyagot élelmiszerektől, italoktól és egyéb termékektől távol tárolja, amelyek szennyeződhetnek, ha a ragasztó szivárog vagy kifolyik.

Ártalmatlanítás:

- Kövesse a gyártó utasításait a ragasztó ragasztók megfelelő ártalmatlanítására vonatkozóan.

- Ne dobja a ragasztóanyagot a szemétbe, a lefolyóba vagy a csatornarendszerbe.

- Vegye fel a kapcsolatot a helyi veszélyeshulladék-megsemmisítő intézettel, ha útmutatást szeretne kapni a ragasztóanyagok biztonságos ártalmatlanításáról.

- Ha kevés ragasztóval rendelkezik, szilárdítóval megszilárdíthatja, mielőtt a szemetesbe dobná. Ezt azonban csak azután szabad megtenni, hogy a helyi hulladékkezelő intézetben ellenőrizte, hogy engedélyezve van-e.

Ezen irányelvek betartásával biztosíthatja a ragasztóanyag megfelelő tárolását és ártalmatlanítását, minimálisra csökkentve az emberek és a környezet károsodásának kockázatát.

Hogyan válasszuk ki a megfelelő ragasztót az alkalmazáshoz

Az alkalmazási területnek megfelelő ragasztóanyag kiválasztása szilárd és tartós kötést biztosít. Íme néhány szempont, amelyeket figyelembe kell venni a megfelelő ragasztóanyag kiválasztásakor:

- Aljzatok: Fontolja meg a ragasztani kívánt anyagokat. Egyes ragasztók jól működnek bizonyos anyagokkal, például fémekkel, műanyagokkal, gumival vagy fával. Ellenőrizze a gyártó ajánlásait, hogy megbizonyosodjon arról, hogy a ragasztó megfelel a ragasztani kívánt aljzatnak.

- Ragasztási szilárdság: Határozza meg a szükséges kötési szilárdság típusát, például szerkezeti, állandó vagy ideiglenes. A kötési szilárdság a ragasztó kémiai összetételétől és felhordási folyamatától függ.

- Környezet: Vegye figyelembe, hogy milyen környezeti feltételekkel kell szembenéznie a kötésnek, mint például a hőmérséklet, a páratartalom és a vegyszereknek vagy UV-sugárzásnak való kitettség. Egyes ragasztók bizonyos ökológiai feltételek mellett jobban teljesítenek, mint mások.

- Felhordási folyamat: Határozza meg a használni kívánt felhordási folyamatot, például szórással, ecsettel vagy hengerrel. Egyes ragasztók jobban megfelelnek bizonyos alkalmazási módokhoz.

- Kötési idő: Vegye figyelembe a szükséges kötési időt, hogy a ragasztó elérje teljes szilárdságát. Egyes kötések hosszabb kötési időt igényelnek, mint mások.

- Biztonság: Ellenőrizze a ragasztó biztonsági követelményeit, mint például a szellőzés vagy az egyéni védőfelszerelés (PPE) szükségessége.

- Költség: Vegye figyelembe a ragasztó költségeit, beleértve a kötés árát, a felhordó berendezés költségét és minden egyéb kapcsolódó költséget.

Ezeket a tényezőket figyelembe véve kiválaszthatja az alkalmazásának megfelelő ragasztót, amely szilárd, tartós kötést biztosít, amely megfelel az Ön igényeinek. A gyártó felhordási és kötési időre vonatkozó utasításainak betartása elengedhetetlen az optimális teljesítmény biztosításához.

Tényezők, amelyeket figyelembe kell venni a ragasztóanyag kiválasztásakor

A ragasztóanyag kiválasztásakor több tényezőt is figyelembe kell vennie annak biztosítására, hogy a ragasztás megfeleljen az Ön speciális követelményeinek. Íme néhány fontos tényező, amelyet figyelembe kell venni:

- Aljzatok: Vegye figyelembe, hogy milyen anyagokat fog ragasztani, mivel egyes ragasztók jobban működnek bizonyos aljzatokkal, például fémekkel, műanyagokkal vagy kompozitokkal.

- Együttműködésen alapuló tervezés: Fontolja meg a ragasztandó hézag létrehozását, beleértve a méretét, alakját és felületét. A ragasztónak be kell folynia a hézagba, és megfelelő kötési szilárdságot kell biztosítania.

- Ragasztási szilárdság: Határozza meg a szükséges kötési szilárdság típusát, például szerkezeti kötést vagy ideiglenes kötést. Egyes ragasztók nagyobb szilárdságot és tartósságot biztosítanak, mint mások.

- Környezeti feltételek: Vegye figyelembe, hogy a ragasztott szerelvény milyen környezeti feltételeknek lesz kitéve, beleértve a hőmérsékletet, páratartalmat, vegyszereknek vagy UV-sugárzásnak való kitettséget, valamint azt, hogy a kötés ki lesz-e téve nedvességnek.

- Felhordási mód: Vegye figyelembe a használni kívánt felhordási módot, például szórással, ecsettel vagy hengerrel. Egyes ragasztók jobban megfelelnek az adott alkalmazási módoknak.

- Kötési idő: Vegye figyelembe a szükséges kötési időt, hogy a ragasztó elérje teljes szilárdságát. Egyes kötések hosszabb kötési időt igényelnek, mint mások.

- Biztonság: Vegye figyelembe a ragasztóra vonatkozó biztonsági követelményeket, beleértve a szellőzést, az egyéni védőfelszerelés (PPE) szükségességét, és azt, hogy a ragasztó gyúlékony vagy veszélyes-e.

- Költség: Vegye figyelembe a ragasztó költségét, beleértve magának a ragasztónak az árát, a szükséges felhordó eszközöket és minden egyéb kapcsolódó költséget.

Ezeket a tényezőket figyelembe véve kiválaszthatja az alkalmazásának megfelelő ragasztót, amely szilárd, tartós kötést biztosít, amely megfelel az Ön igényeinek. A gyártó felhordási és kötési időre vonatkozó utasításainak betartása elengedhetetlen az optimális teljesítmény biztosításához.

Felületek előkészítése a ragasztóanyag felhordása előtt

A felületek megfelelő előkészítése a ragasztóanyag felhordása előtt kulcsfontosságú a szilárd és tartós kötés eléréséhez. Íme néhány általános lépés, amelyet követni kell a felületek előkészítése során a ragasztóanyag felhordásához:

- Tisztítsa meg a felületeket: A ragasztandó felületeknek mentesnek kell lenniük minden szennyeződéstől, portól, zsírtól, olajtól vagy egyéb szennyeződéstől, amely megzavarhatja a ragasztást. Használjon megfelelő tisztítószert vagy oldószert a felületi szennyeződések eltávolításához.

- A felületek érdesítése: A legtöbb esetben a felületek csiszolópapírral vagy drótkefével történő érdesítése javíthatja a kötési szilárdságot. Ez a folyamat növeli a felületet, lehetővé téve a ragasztó hatékonyabb kötődését.

- Alapozó felhordása: A ragasztótól és az alkalmazott aljzatoktól függően szükség lehet alapozó felvitelére a ragasztási teljesítmény javítása érdekében. Az alapozó elősegíti a tapadást és növeli a kötés szilárdságát.

- Hagyja megszáradni a felületeket: A ragasztó felhordása előtt hagyja teljesen megszáradni a karaktereket. A nedvesség vagy az oldószermaradványok megzavarhatják a ragasztó kötést, ami gyenge kötést eredményezhet.

- A ragasztó felhordása: Vigye fel a ragasztót az egyik felületre a gyártó felhordásra és fedésre vonatkozó utasításait követve. Használjon megfelelő mennyiségű ragasztót az erős kötés eléréséhez.

- A hézag összeszerelése: A ragasztó felhordása után óvatosan helyezze el a ragasztandó felületeket, és szükség esetén rögzítse a helyükre, hogy az erős és biztos kötést biztosítsa. Kövesse a gyártó utasításait a kötési időre vonatkozóan.

Tippek a sikeres kötés eléréséhez ragasztó ragasztókkal

A ragasztóanyagokkal való sikeres kötés elérése számos tényezőtől függ, beleértve a megfelelő felület-előkészítést, a ragasztó kiválasztását és az alkalmazási technikát. Íme néhány tipp a sikeres kötődés eléréséhez:

- Válassza ki a megfelelő ragasztót: Válassza ki a ragasztott aljzatnak, a környezeti feltételeknek és a kívánt tapadási szilárdságnak megfelelő ragasztót.

- Megfelelő felület-előkészítés: Győződjön meg arról, hogy a felületek tiszták, szárazak és mentesek a szennyeződésektől, amelyek megzavarhatják a ragasztást. A felület csiszolópapírral vagy drótkefével történő érdesítése is javíthatja a kötési szilárdságot.

- Kövesse a gyártó utasításait: Kövesse a gyártó utasításait a ragasztó felvitelére, a kötési időre és az összeszerelésre vonatkozóan.

- Használjon megfelelő mennyiségű ragasztót: Vigyen fel megfelelő mennyiségű ragasztót a kívánt kötési szilárdság eléréséhez. A túl sok vagy túl kevés ragasztó gyenge kötést eredményezhet.

- Egyenletesen vigye fel a ragasztót: A ragasztót egyenletesen vigye fel, hogy elkerülje a gyenge pontokat vagy légzsákokat, amelyek befolyásolhatják a kötés szilárdságát.

- Hagyjon elegendő kötési időt: Hagyja a ragasztót az ajánlott ideig kikeményedni, mielőtt feszültséget fejt ki a kötésre. A túl korai nyomás használata gyengítheti a kötést.

- Figyelje a környezeti feltételeket: Győződjön meg arról, hogy a környezeti feltételek a ragasztó gyártója által javasolt tartományon belül vannak az optimális ragasztási teljesítmény érdekében.

- Tesztelje a kötést: Miután a ragasztó megkötött, ellenőrizze a kötést, hogy megbizonyosodjon arról, hogy megfelel a kívánt szilárdsági követelményeknek.

Ha követi ezeket a tippeket, a ragasztó ragasztókkal sikeres kötést érhet el, biztosítva a szilárd és tartós kötést, amely megfelel az Ön speciális követelményeinek.

Az ipari ragasztóragasztók jövőbeli trendjei

Az ipari kötőragasztók nagy utat tettek meg az elmúlt években, és valószínűleg több trend is alakítja az ipart a jövőben. Íme néhány a legfontosabb trendek közül, amelyeket érdemes figyelni:

- Az intelligens ragasztók fokozottabb használata: Az intelligens ragasztókat úgy tervezték, hogy reagáljanak a hőmérséklet, a páratartalom vagy más környezeti tényezők változásaira, lehetővé téve számukra, hogy alkalmazkodjanak a változó körülményekhez, és erősebb kötést biztosítsanak. Ezeket a ragasztókat már egyes ipari alkalmazásokban használják, és várhatóan növekedni fog.

- Bioalapú ragasztók fejlesztése: Ahogy a fenntarthatóság egyre fontosabbá válik, a bioalapú ragasztók fejlesztése valószínűleg növekedni fog. Ezek a ragasztók megújuló forrásokból készülnek, csökkentve környezetterhelésüket és fenntarthatóbbá teszik őket.

- Az UV-re keményedő ragasztók terjeszkedése: Az UV-re keményedő ragasztók gyorsan kötődnek, ami növelheti a termelés hatékonyságát és csökkentheti az energiaköltségeket. A technológia fejlődésével ezek a ragasztók egyre sokoldalúbbá válnak, így az ipari alkalmazások szélesebb körére is alkalmasak lesznek.

- Új hibrid ragasztók fejlesztése: A hibrid ragasztók egyesítik a különböző ragasztótechnológiák legjobb tulajdonságait, például az epoxik szilárdságát és a poliuretánok rugalmasságát. Az új készítmények kifejlesztésével ezek a ragasztók sokoldalúbbá és szélesebb körben használhatóvá válnak.

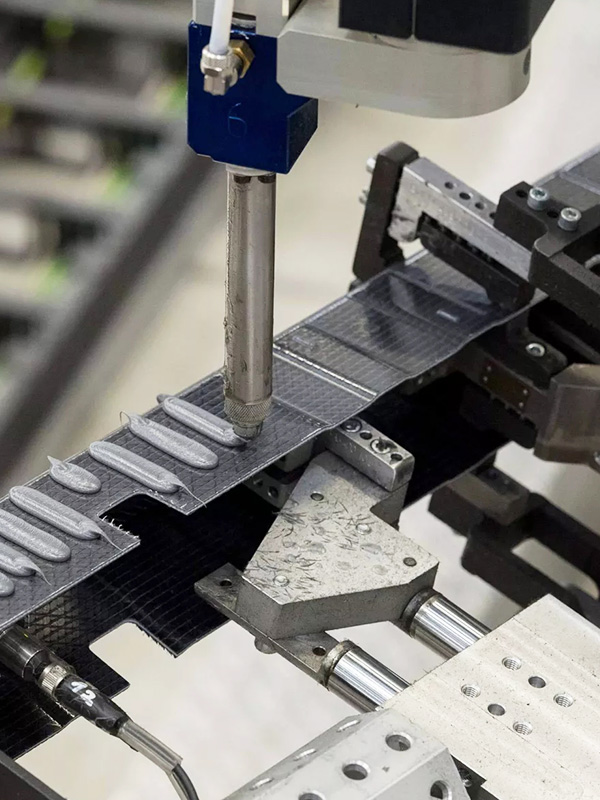

- Az automatizálás szélesebb körű alkalmazása: Ahogy a gyártási folyamatok egyre inkább automatizálódnak, a mechanikus ragasztófelhordó rendszerek használata valószínűleg növekedni fog. Ezek a rendszerek javíthatják a hatékonyságot és csökkenthetik a hibák kockázatát, javítva a termék általános minőségét.

Összességében az ipari ragasztóragasztók jövője valószínűleg olyan új technológiák kifejlesztését jelenti, amelyek robusztusabb, sokoldalúbb kötéseket biztosítanak, miközben a fenntarthatósággal és a hatékonysággal kapcsolatos aggályokat is kezelik.