Kompozit ragasztóanyag

A kompozit kötőragasztókat két vagy több anyag ragasztására használják, gyakran az építőiparban, az autóiparban és a repülőgépiparban. Többféle kompozit ragasztóanyag kapható, többek között:

- Az epoxi ragasztók népszerű kompozit kötőragasztók kiváló kötési szilárdságuk és vegyszerekkel, hővel és nedvességgel szembeni ellenállásuk miatt. Az epoxi ragasztókat gyakran használják szerkezeti ragasztási alkalmazásokhoz.

- Akril ragasztók: Az akril ragasztók nagy szilárdságukról és gyorsan kötő tulajdonságaikról ismertek. Gyakran használják autóipari és ipari alkalmazásokban, valamint műanyagok és fémek ragasztására.

- Cianoakrilát ragasztók: A „szuper ragasztóként” is ismert cianoakrilát ragasztók gyorsan kötődnek, és szilárd kötést biztosítanak különféle anyagokhoz, beleértve a műanyagokat, fémeket és gumikat.

- Poliuretán ragasztók: A poliuretán ragasztók rugalmasak és jó tapadási szilárdságot biztosítanak különféle anyagokhoz, beleértve a fát, műanyagokat és fémeket. Gyakran használják az építőiparban és a fafeldolgozásban.

- Szilikon ragasztók: A szilikon ragasztók kiválóan ellenállnak a szélsőséges hőmérsékleteknek, így ideálisak a magas hőmérsékletű alkalmazásokhoz. Gyakran használják az autóiparban és a repülőgépiparban.

- Fenolos ragasztók: A fenolos ragasztók kiváló tapadási szilárdságukról, valamint hővel és vegyszerekkel szembeni ellenállásukról ismertek. Gyakran használják a repülőgépiparban és az autóiparban fém alkatrészek ragasztására.

A kompozit ragasztóanyag kiválasztása az alkalmazás speciális követelményeitől függ, beleértve a ragasztandó anyagok típusát, a környezeti feltételeket, amelyeknek a kötés ki lesz téve, és a szükséges ragasztási szilárdságtól.

A kompozit kötőragasztók előnyei

A kompozit kötőragasztókat két vagy több anyag ragasztására használják, gyakran az építőiparban, az autóiparban és a repülőgépiparban. Többféle kompozit ragasztóanyag kapható, többek között:

- Az epoxi ragasztók népszerű kompozit kötőragasztók kiváló kötési szilárdságuk és vegyszerekkel, hővel és nedvességgel szembeni ellenállásuk miatt. Az epoxi ragasztókat gyakran használják szerkezeti ragasztási alkalmazásokhoz.

- Akril ragasztók: Az akril ragasztók nagy szilárdságukról és gyorsan kötő tulajdonságaikról ismertek. Gyakran használják autóipari és ipari alkalmazásokban, valamint műanyagok és fémek ragasztására.

- Cianoakrilát ragasztók: A „szuper ragasztóként” is ismert cianoakrilát ragasztók gyorsan kötődnek, és szilárd kötést biztosítanak különféle anyagokhoz, beleértve a műanyagokat, fémeket és gumikat.

- Poliuretán ragasztók: A poliuretán ragasztók rugalmasak és jó tapadási szilárdságot biztosítanak különféle anyagokhoz, beleértve a fát, műanyagokat és fémeket. Gyakran használják az építőiparban és a fafeldolgozásban.

- Szilikon ragasztók: A szilikon ragasztók kiválóan ellenállnak a szélsőséges hőmérsékleteknek, így ideálisak a magas hőmérsékletű alkalmazásokhoz. Gyakran használják az autóiparban és a repülőgépiparban.

- Fenolos ragasztók: A fenolos ragasztók kiváló tapadási szilárdságukról, valamint hővel és vegyszerekkel szembeni ellenállásukról ismertek. Gyakran használják a repülőgépiparban és az autóiparban fém alkatrészek ragasztására.

A kompozit ragasztóanyag kiválasztása az alkalmazás speciális követelményeitől függ, beleértve a ragasztandó anyagok típusát, a környezeti feltételeket, amelyeknek a kötés ki lesz téve, és a szükséges ragasztási szilárdságtól.

A kompozit ragasztóanyag korlátai

A kompozit kötőragasztók népszerűvé váltak a fogászatban különféle helyreállító és kozmetikai eljárások során. Azonban, mint minden fogászati anyaghoz, a kompozit kötőragasztóknak is vannak korlátai, amelyek a következőket foglalják magukban:

- Nedvességre való érzékenység: A kompozit ragasztóanyagoknak száraz környezetre van szükségük a hatékony ragasztáshoz. Még kis mennyiségű nyál vagy víz is veszélyeztetheti a restauráció kötési szilárdságát és tartósságát.

- Korlátozott kötési szilárdság bizonyos anyagokhoz: A kompozit kötőragasztók a legjobban a zománcon és a dentinen működnek, de előfordulhat, hogy nem tapadnak olyan erősen olyan anyagokhoz, mint a fémek, kerámiák vagy egyes műanyagok.

- Korlátozott felhordási vastagság: A kompozit kötőragasztók hatékonysága a ragasztóréteg vastagságának növekedésével csökken. Ezért a ragasztó vékony rétegekben történő felhordása elengedhetetlen az optimális kötési szilárdság eléréséhez.

- Fényérzékenység: Sok kompozit ragasztóanyag fényforrással történő kikeményítést igényel, ami a mély üregekben vagy a keményedő fénnyel nehezen hozzáférhető helyeken hátrányt jelenthet.

- Zsugorodási lehetőség: Néhány kompozit ragasztóanyag zsugorodást tapasztalhat a kikeményedési folyamat során, ami hézagokhoz és csekély szivárgáshoz vezethet.

- Lebomlás az idő múlásával: A kompozit kötőragasztók lebomolhatnak az orális folyadékoknak való kitettség, a rágóerő és a hőciklus miatt. Ez elszíneződéshez, a restauráció romlásához és idővel esetleges meghibásodáshoz vezethet.

E korlátok figyelembevétele a kötőanyag kiválasztásakor és a kompozit kötőragasztók megfelelő alkalmazásának meghatározásakor elengedhetetlen.

Tényezők, amelyeket figyelembe kell venni a kompozit kötőragasztók kiválasztásakor

A kompozit ragasztók kiválasztásakor több tényezőt is figyelembe kell venni, többek között:

- Tapadási szilárdság: A ragasztónak szilárd és tartós kötést kell biztosítania a kompozit anyaghoz és az aljzathoz.

- Kompatibilitás: A ragasztónak kompatibilisnek kell lennie a kompozit anyaggal és az aljzattal, amelyhez ragasztják. Az összeférhetetlenség a kötés meghibásodásához vezethet.

- Kötési idő: A ragasztónak megfelelő kötési idővel kell rendelkeznie az alkalmazáshoz. Egyes ragasztók gyorsan megkötnek, míg mások több időt igényelnek.

- Viszkozitás: A ragasztó viszkozitásának az alkalmazásnak megfelelőnek kell lennie. Az alacsony viszkozitású ragasztó könnyebben felhordható, de nem biztos, hogy alkalmas vastagabb anyagok ragasztására.

- Szín: A ragasztó színét figyelembe kell venni, ha a kötési vonal látható lesz. Egyes ragasztók különféle színekben kaphatók, hogy illeszkedjenek a kompozit anyaghoz.

- Felhasználhatósági idő: A ragasztó eltarthatóságát figyelembe kell venni, hogy a szükséges ideig használható maradjon.

- Vegyszerállóság: A ragasztónak ellenállónak kell lennie azokkal a vegyi anyagokkal szemben, amelyeknek az alkalmazás során ki lesz téve.

- Költség: A ragasztó költségét figyelembe kell venni annak teljesítménye és az alkalmazásra való alkalmassága szempontjából.

- Gyártói ajánlások: Alapvetően be kell tartani a gyártó ragasztóra vonatkozó ajánlásait, beleértve a felhordási módokat, a kötési időket és a tárolási követelményeket.

A kompozit kötőragasztók felhordása

A kompozit kötőragasztókat két vagy több felület egymáshoz ragasztására használják, és gyakran használják különféle alkalmazásokban, például autóiparban, építőiparban és gyártásban. Íme a kompozit ragasztók felvitelének lépései:

- A felületek tisztítása: Alapvetően fontos a ragasztandó karakterek alapos tisztítása, hogy eltávolítsa a szennyeződéseket, port vagy törmeléket. A felületek tisztításához használjon oldószert, például izopropil-alkoholt vagy acetont.

- A ragasztó előkészítése: Kövesse a gyártó utasításait a kompozit ragasztóanyag elkészítéséhez. Ez magában foglalhatja két vagy több komponens összekeverését vagy a ragasztó közvetlenül egy tubusból történő felhordását.

- A ragasztó felhordása: Vigye fel a ragasztót az egyik felületre ecsettel vagy applikátorral. Ügyeljen arra, hogy a ragasztót egyenletesen és vékony rétegben vigye fel.

- Csatlakoztassa a felületeket: Óvatosan igazítsa egymáshoz a ragasztandó karaktereket, és erősen nyomja össze őket. Egyenletes nyomást gyakoroljon a burkolatokra, hogy biztosítsa az erős kötést.

- Hagyjon időt megszáradni: A ragasztónak meg kell száradnia és meg kell száradnia, mielőtt a ragasztás befejeződik. A szükséges idő a ragasztó típusától és a környezeti feltételektől függően változik. Kövesse a gyártó utasításait az ajánlott száradási és kötési időre vonatkozóan.

- Fejezze be a ragasztást: Miután a ragasztó megszáradt, előfordulhat, hogy a felesleges anyagot le kell vágni vagy csiszolni a sima és egyenletes felület eléréséhez.

Fontos megjegyezni, hogy a különböző típusú kompozit kötőragasztók más alkalmazási módokkal és száradási időkkel is rendelkezhetnek. A ragasztókkal végzett munka során mindig tartsa be a gyártó utasításait és biztonsági útmutatásait.

Felület-előkészítés kompozit ragasztóanyagokhoz

A felület-előkészítés kritikus fontosságú a kompozit anyagok és a ragasztók közötti szilárd és tartós kötések eléréséhez. Íme néhány általános lépés a kompozitok felületének előkészítéséhez a ragasztáshoz:

- A felület tisztítása: Távolítson el minden szennyeződést, port, zsírt és egyéb szennyeződéseket a kompozit anyag felületéről. A felület tisztításához használjon tiszta, szöszmentes rongyot és megfelelő tisztítóoldatot, például izopropil-alkoholt.

- Csiszolja meg a felületet: csiszolópapírral enyhén érdesítse meg a kompozit anyag felületét. Ez jobb tapadási felületet hoz létre a ragasztó számára.

- Zsírtalanítsa a felületet: Zsírtalanítóval távolítsa el a megmaradt szennyeződéseket a kompozit anyag felületéről. Ügyeljen arra, hogy kövesse a használt zsírtalanítóra vonatkozó utasításokat.

- Szárítsa meg a felületet: A ragasztó felhordása előtt hagyja teljesen megszáradni a kompozit anyag felületét. A nedvesség megzavarhatja a kötési folyamatot.

- A ragasztó felhordása: Kövesse a gyártó utasításait a ragasztónak a kompozit anyag felületére történő felhordásakor.

Fontos megjegyezni, hogy a felület-előkészítés konkrét lépései a használt kompozit anyag és ragasztó típusától függően változhatnak. Mindig olvassa el a gyártó utasításait a megfelelő felület-előkészítéshez és ragasztási technikákhoz.

Kompozit kötőragasztók tapadási szilárdsága

A kompozit kötőragasztók kötési szilárdsága több tényezőtől függően változhat, beleértve a felhasznált konkrét ragasztót és kompozit anyagokat, a felület-előkészítési folyamatot, valamint az alkalmazási és kikeményedési körülményeket. Általánosságban elmondható, hogy a kompozit kötőragasztók nagy tapadási szilárdságot érhetnek el, ha a felületeket megfelelően előkészítik és a ragasztót megfelelően alkalmazzák.

A kompozit kötőragasztók kötési szilárdságát általában az ASTM szabványok segítségével mérik, mint például az ASTM D1002 a lapos nyírószilárdság vagy az ASTM D3163 a leválási szilárdság tekintetében. Ezeknek a vizsgálatoknak az eredményei információt nyújtanak arról, hogy a kötés mekkora terhelést tud ellenállni a meghibásodás előtt.

A kompozit kötőragasztók kötési szilárdságát a hőmérséklet, a páratartalom és az öregedési tényezők is befolyásolhatják. A környezeti feltételek időnként gyengíthetik a kötést, ami csökkent szilárdsághoz és esetleges meghibásodáshoz vezethet.

Az erős és tartós kötések biztosításához elengedhetetlen a gyártó adott ragasztóra vonatkozó utasításainak betartása és a felületek megfelelő előkészítése a ragasztáshoz. Az optimális kötési teljesítmény biztosítása érdekében fontos figyelembe venni az alkalmazást és a környezeti feltételeket is.

A kompozit kötőragasztók tartóssága

A kompozit kötőragasztók tartóssága számos tényezőtől függ, beleértve a használt speciális ragasztót és kompozit anyagokat, a felület-előkészítési folyamatot, az alkalmazási és kötési feltételeket, valamint a környezeti feltételeket, amelyeknek a kötés ki lesz téve.

A kompozit ragasztóanyagokat úgy tervezték, hogy ellenálljanak a különféle környezeti feltételeknek, beleértve a hőmérsékletet, a páratartalmat és az UV-sugárzásnak való kitettséget. A kötés tartósságát azonban befolyásolhatja a szélsőséges hőmérsékleteknek vagy durva vegyszereknek való hosszan tartó kitettség, ami gyengítheti a ragasztót, és idővel tönkremenetelét okozhatja.

A kompozit kötőragasztók tartósságának biztosításához elengedhetetlen az adott alkalmazáshoz megfelelő ragasztó kiválasztása és a felületek megfelelő előkészítése a ragasztáshoz. Szintén fontos figyelembe venni azokat a környezeti feltételeket, amelyeknek a kötés ki lesz téve, és be kell tartani a gyártó felhordásra és kötésre vonatkozó utasításait.

Ezenkívül a rutin ellenőrzések és karbantartások segíthetnek azonosítani és kezelni a kötéssel kapcsolatos problémákat, mielőtt azok súlyosabbá válnának. Ez meghosszabbíthatja a kötés élettartamát és optimális teljesítményt biztosít az idő múlásával.

Összességében a kompozit kötőragasztók rendkívül tartósak lehetnek, és hosszan tartó kötést biztosítanak, ha megfelelően vannak kiválasztva, előkészítve és felhordva. Az optimális kötési teljesítmény és tartósság biztosítása érdekében azonban elengedhetetlen az adott alkalmazási és környezeti feltételek figyelembe vétele.

Kompozit kötőragasztók hőmérséklet- és környezetállósága

A kompozit ragasztóanyagokat úgy tervezték, hogy ellenálljanak a különböző hőmérsékleteknek és környezeti feltételeknek. A kompozit kötőragasztók fajlagos hőmérséklet- és környezeti ellenállása az adott ragasztótól és kompozit anyagoktól függően változhat.

A kompozit kötőragasztók általában -40°C és 150°C közötti vagy magasabb hőmérsékletet is kibírnak, az adott ragasztótól függően. Néhány ragasztót kifejezetten magas hőmérsékletű alkalmazásokhoz terveztek, és akár 300°C-os vagy magasabb hőmérsékletet is elviselnek.

A környezeti ellenállás szempontjából a kompozit kötőragasztók úgy tervezhetők, hogy ellenálljanak a különféle környezeti feltételeknek, beleértve a vizet, a vegyszereket és az UV-sugárzást. Egyes ragasztók kifejezetten zord környezetekhez, például tengeri vagy repülési alkalmazásokhoz készültek, és ellenállnak a sós víznek, üzemanyagoknak és más vegyi anyagoknak.

A kompozit kötőragasztók optimális hőmérséklet- és környezetállóságának biztosítása érdekében elengedhetetlen az adott alkalmazáshoz megfelelő ragasztó kiválasztása, valamint a gyártó előállítási, felhordási és kikeményedési előírásainak betartása. Szintén fontos figyelembe venni azokat a környezeti feltételeket, amelyeknek a kötés ki lesz téve, és olyan ragasztót kell választani, amely ellenáll ezeknek a feltételeknek.

Összességében a kompozit kötőragasztók magas hőmérséklet- és környezetállóságot biztosítanak, ha megfelelően vannak kiválasztva és felhordva, így megbízható választást jelentenek a különféle iparágakban.

Kompozit kötőragasztók vegyi ellenállása

A kompozit kötőragasztókat, más néven szerkezeti ragasztókat anyagok, például fémek, műanyagok és kompozitok egymáshoz ragasztására használják. Ezeknek a ragasztóknak a vegyszerállósága a ragasztó konkrét típusától és az érintkezésbe kerülő vegyszerektől függ.

A kompozit kötőragasztók általában ellenállnak a különféle vegyszereknek, beleértve a savakat, lúgokat, oldószereket és üzemanyagokat. Egyes anyagok azonban ronthatják vagy gyengíthetik a ragasztó kötést, főleg ha huzamosabb ideig érintkeznek a ragasztóval vagy magas hőmérsékleten.

Néhány példa azokra a vegyszerekre, amelyek befolyásolhatják a kompozit kötőragasztók vegyi ellenállását:

- Az erős savak, például a sósav vagy a kénsav megtámadhatják a ragasztót és gyengíthetik a kötést.

- Az erős bázisok, például a nátrium-hidroxid vagy a kálium-hidroxid szintén megtámadhatják a ragasztót és gyengíthetik a kötést.

- Az olyan oldószerek, mint az aceton, feloldhatják a ragasztót és lebonthatják a kötést.

- Az üzemanyag és az olaj tönkreteheti a ragasztót, és idővel elveszítheti szilárdságát.

Alapvetően figyelembe kell venni a ragasztó vegyszerállóságát, amikor egy adott alkalmazáshoz kompozit kötőragasztót választunk. A ragasztó gyártójának adatlapjának tájékoztatást kell adnia a ragasztó vegyszerállóságáról, valamint az egyes vegyi anyagokkal történő felhasználáskor betartandó korlátozásokról és óvintézkedésekről.

Kompozit kötőragasztók fáradtságállósága

A kompozit kötőragasztók fáradtságállósága számos tényezőtől függ, beleértve a használt ragasztó típusát, az aljzat jellegét és a környezeti feltételeket. A kompozit kötőragasztók általában kiválóan ellenállnak a fáradtságnak a hagyományos mechanikus rögzítési módokhoz, például csavarokhoz vagy csavarokhoz képest.

A kompozit kötőragasztók jellemzően nagy szilárdságú gyantákból, például epoxiból vagy akrilból készülnek, és két vagy több anyag egymáshoz ragasztására szolgálnak. Ezek a ragasztók robusztus és tartós kötést biztosítanak, amely ellenáll a fáradásnak, a korróziónak és a lebomlás egyéb formáinak.

A kompozit kötőragasztók fáradásállóságát számos tényező befolyásolhatja, többek között a ragasztó szilárdsága, a ragasztóréteg vastagsága és az aljzat felületének előkészítése. Általában a vastagabb ragasztórétegek és a jobb felület-előkészítés javíthatja a kötés fáradásállóságát.

A környezeti feltételek, mint például a hőmérséklet és a páratartalom, szintén befolyásolhatják a kompozit ragasztóanyagok fáradtságállóságát. A szélsőséges hőmérsékletnek vagy magas páratartalomnak való kitettség a ragasztó lebomlását és idővel gyengülését okozhatja, ami csökkenti a fáradással szembeni ellenállást.

Összességében a kompozit kötőragasztók kiváló fáradtságállóságot biztosítanak, ha helyesen és megfelelő körülmények között használják őket. A megfelelő felület-előkészítés, a ragasztó kiválasztása és a környezetvédelmi megfontolások robusztus, tartós kötést biztosítanak, amely ellenáll az ismételt igénybevételnek és fáradásnak.

Kompozit kötőragasztók költsége

A kompozit kötőragasztók költsége több tényezőtől függően változhat, például a ragasztó típusától, a tartály méretétől és a vásárolt mennyiségtől. Általánosságban elmondható, hogy a kompozit kötőragasztók drágábbak lehetnek, mint a hagyományos mechanikus rögzítési módszerek, például csavarok vagy csavarok.

A kompozit kötőragasztók költségét a ragasztó minősége és teljesítménye is befolyásolhatja. A jobb minőségű ragasztók jobb teljesítményjellemzőkkel, például javított fáradtsággal vagy vegyszerállósággal, drágábbak lehetnek, mint a gyengébb minőségű ragasztók.

A kompozit kötőragasztók alkalmazása is befolyásolhatja a költségeket, amelyek növekedhetnek, ha a ragasztási folyamat speciális berendezéseket, például keverő- és adagolórendszereket igényel. Ezzel szemben a kézi alkalmazási módszerek olcsóbbak lehetnek, de más pontosságot vagy konzisztencia szintet biztosítanak, mint az automatizált rendszerek.

Egy másik tényező, amely befolyásolhatja a kompozit kötőragasztók költségét, a beszerzési mennyiség, és a nagyobb mennyiség vásárlása gyakran alacsonyabb egységköltséget eredményez.

Összességében a kompozit kötőragasztók költsége számos tényezőtől függően nagyon eltérő lehet. Azonban a ragasztók használatának hosszú távú előnyei, mint például a jobb tartósság, a kisebb súly és a megnövekedett tervezési rugalmasság, gyakran meghaladják a kezdeti költségeket.

Biztonsági szempontok a kompozit ragasztásnál Ragasztók

Bár számos előnnyel rendelkeznek a hagyományos mechanikus rögzítési módszerekkel szemben, számos biztonsági szempontot figyelembe kell venni ezeknek a ragasztóknak a használatakor.

- Egészségügyi veszélyek: Sok kompozit ragasztóanyag tartalmaz olyan vegyi anyagokat, amelyek károsak lehetnek az emberi egészségre. Ezek a vegyszerek közé tartoznak az oldószerek, az izocianátok és az epoxigyanták. Mindig megfelelő védőfelszerelést kell viselni, és a munkaterületeket jól szellőztetni kell.

- Tűzveszély: A kompozit ragasztóanyagok gyúlékonyak vagy gyúlékonyak lehetnek. Alapvető fontosságú a megfelelő kezelési eljárások betartása, például a ragasztók engedélyezett tartályokban való tárolása és a dohányzás elkerülése a munkaterületeken.

- Bőrrel és szemmel való érintkezés: A kompozit ragasztóanyagokkal való érintkezés bőr- és szemirritációt vagy akár vegyi égési sérülést is okozhat. Mindig viseljen kesztyűt és védőszemüveget, és a kiömlött vagy kifröccsent anyagot azonnal meg kell tisztítani.

- Kompatibilitás: Előfordulhat, hogy egyes kompozit ragasztók nem kompatibilisek bizonyos anyagokkal vagy felületekkel. A ragasztó használata előtt feltétlenül ellenőrizze a gyártó ajánlásait, és végezzen kompatibilitási vizsgálatot.

- Alkalmazás és kikeményedés: A kompozit kötőragasztókat megfelelően kell felhordani és kikeményíteni a szilárdság és a tartósság biztosítása érdekében. Alapvető fontosságú, hogy gondosan kövesse a gyártó utasításait, és hagyjon megfelelő kikeményedési időt, mielőtt a kötést feszültségnek vagy terhelésnek tenné ki.

Kompozit kötőragasztók alkalmazása a repülésben

A kompozit kötőragasztókat nagy szilárdságuk, kis súlyuk és tartósságuk miatt széles körben használják a repülőgépiparban különféle alkalmazásokhoz. Íme néhány tipikus alkalmazási terület a kompozit kötőragasztóknak a repülésben:

- Szerkezeti ragasztás: A kompozit kötőragasztók csatlakoznak a repülőgépek szerkezeti elemeihez, például a szárnyakhoz, a törzshöz és a farokrészekhez. Ez a tapadó kötés nagy szilárdságot biztosít, ami segíthet csökkenteni a repülőgép össztömegét.

- Kompozit javítások: A kompozit kötőragasztókat repülőgépek kompozit alkatrészeinek, például szárnyainak, törzsének és védőburkolatainak javítására használják. Ezek a ragasztók erős kötést biztosítanak, és visszaállíthatják az alkatrész szerkezeti integritását.

- Izzószál tekercselése: A kompozit kötőragasztókat a szálak tüskéhez való ragasztására használják száltekercselési alkalmazásoknál. A ragasztó a helyükön tartja a meneteket a tekercselési folyamat során, és szerkezeti támogatást nyújt a végső kompozit alkatrésznek.

- Méhsejt-mag ragasztás: A kompozit ragasztóanyagokat a méhsejt-mag anyagok bőrökhöz és más alkatrészekhez való ragasztására használják repülőgépeken. A ragasztó erős kötést biztosít, amely ellenáll a nagy igénybevételeknek és terheléseknek.

- Felület-előkészítés: A kompozit kötőragasztókat a kompozit alkatrészek felületeinek ragasztásra való előkészítésére használják. A ragasztó eltávolíthatja a szennyeződéseket, és tiszta, érdes felületet hozhat létre, amely javítja a kötés tapadását.

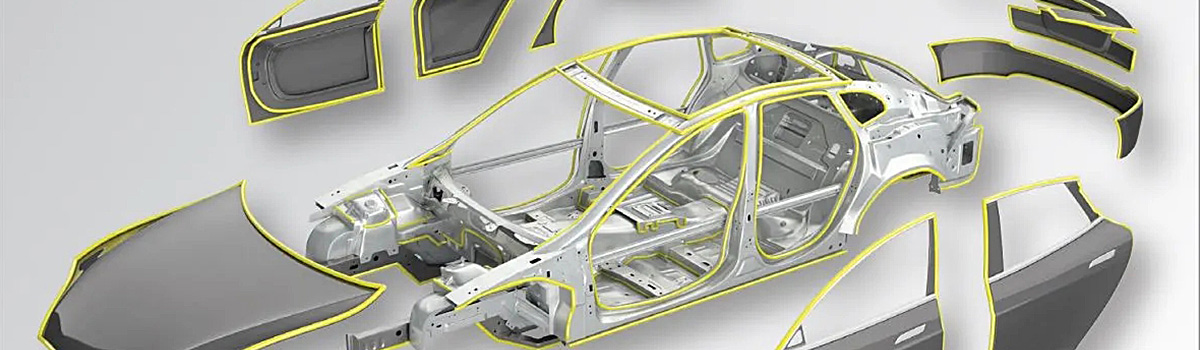

Kompozit kötőragasztók alkalmazása az autóiparban

A kompozit kötőragasztók egyre népszerűbbek az autóiparban, mivel képesek erős, könnyű és tartós kötéseket létrehozni. Íme néhány általános alkalmazási terület a kompozit kötőragasztóknak az autóiparban:

- Karosszéria panelek ragasztása: A kompozit ragasztó ragasztók gyakran ragasztják a karosszéria paneleket, például ajtókat, motorháztetőket és csomagtartó fedeleket a jármű vázához. A ragasztók kiváló szilárdságot és tartósságot biztosítanak, miközben csökkentik a tömeget és javítják a jármű általános szerkezeti integritását.

- Szélvédő ragasztás: A szélvédőket általában kompozit ragasztóanyagokkal ragasztják a jármű vázához. Ez erős kötést biztosít, amely ellenáll a vezetési igénybevételeknek és feszültségeknek, miközben csökkenti a súlyt és javítja az üzemanyag-hatékonyságot.

- Tetőpanel ragasztása: Kompozit ragasztóanyagokkal lehet a jármű tetőlemezét a karosszériához ragasztani. Ez erős kötést hoz létre, amely segít csökkenteni a zajt és a vibrációt, miközben jobb aerodinamikát és üzemanyag-hatékonyságot biztosít.

- Szerkezeti kötés: A kompozit kötőragasztók használhatók a jármű szerkezeti alkatrészeinek egymáshoz ragasztására. Ez magában foglalja az alváznak a karosszériához való ragasztását, a felfüggesztés alkatrészeinek ragasztását és a megerősítő szerkezetek ragasztását. Ez szilárd és tartós kötést hoz létre, amely ellenáll a vezetési igénybevételnek.

- Belső ragasztás: A kompozit ragasztóanyagokkal olyan belső alkatrészeket lehet ragasztani, mint a műszerfal panelek, ajtókárpitok és üléskeretek. Ez erős és tartós kötést biztosít, amely ellenáll a napi használat során bekövetkező kopásnak.

Kompozit kötőragasztók alkalmazása az építőiparban

A kompozit kötőragasztók olyan nagy teljesítményű ragasztók, amelyeket az építőiparban két vagy több kompozit anyag ragasztására használnak. Kiváló tapadási tulajdonságaikról és szélsőséges környezeti feltételeknek való ellenálló képességükről ismertek. Íme néhány alkalmazási terület a kompozit kötőragasztóknak az építőiparban:

- Repülőgépes szerkezetek: A kompozit kötőragasztókat széles körben használják a repülőgépiparban kompozit anyagok, például szénszál, üvegszál és kevlar ragasztására. Ezek a ragasztók robusztus és könnyű kötést biztosítanak, ami elengedhetetlen a repülőgépek és űrjárművek építésénél.

- Gépjárműgyártás: A kompozit kötőragasztókat autók, teherautók és egyéb járművek gyártásához használják. Erős kötést biztosítanak a modern járművek karosszériájában használt kompozit anyagok között, csökkentve a jármű tömegét, miközben megőrzik a szerkezeti integritást.

- Szélturbina lapátok: Kompozit ragasztóanyagokat használnak szélturbinák lapátjainak építéséhez. Ezek a ragasztók segítik a pengéket alkotó különféle kompozit anyagok rétegeinek összeragasztását, biztosítva, hogy azok elég erősek legyenek ahhoz, hogy ellenálljanak a szél és az időjárás hatásainak.

- Tengeri alkalmazások: A kompozit ragasztóanyagokat tengeri alkalmazásokban használják, például hajóépítésben és -javításban. Ezek a ragasztók erős kötést biztosítanak a csónakok és más vízi járművek építésénél használt kompozit anyagok között, biztosítva, hogy azok vízállóak és ellenálljanak a tengeri környezet igénybevételének.

- Építés és építés: A kompozit ragasztóanyagokat épületek és egyéb szerkezetek építésére használják. Robusztus és tartós kötést biztosítanak az építőiparban használt kompozit anyagok, például kompozit panelek, tetőfedő és burkolati rendszerek között.

Kompozit kötőragasztók alkalmazása a tengeri iparban

A kompozit kötőragasztók nagy szilárdságuk, tartósságuk és korrózióállóságuk miatt egyre népszerűbbek a tengeri iparban. Íme néhány alkalmazási terület a kompozit kötőragasztóknak a tengeri iparban:

- Hajótest ragasztása: A kompozit ragasztóanyagokat csónakok és hajók törzsének ragasztására használják. Szilárd, tartós kötést biztosítanak, amely ellenáll a zord tengeri környezetnek, beleértve a sós vizet, az UV-sugarakat és az extrém hőmérsékleteket.

- Fedélzet ragasztása: Kompozit kötőragasztókat is használnak a fedélzetek csónakok és hajók törzséhez való ragasztására. Ez robusztus és vízálló kötést biztosít, amely ellenáll a tenger igénybevételének.

- Kompozit szerkezetek javítása: A kompozit kötőragasztók javítják a sérült kompozit szerkezeteket, például hajótesteket, fedélzeteket és egyéb alkatrészeket. Szilárd és tartós kötést biztosítanak, amely visszaállíthatja a sérült rész szerkezeti integritását.

- Fém alkatrészek ragasztása: A kompozit kötőragasztók képesek megragadni a fém alkatrészeket tengeri szerkezetekben. Erős és tartós kötést biztosítanak, amely ellenáll a korróziónak és ellenáll a tenger igénybevételének.

- Műanyag alkatrészek ragasztása: A kompozit kötőragasztók tengeri szerkezetekben is képesek ragasztani a műanyag alkatrészeket. Szilárd, tartós kötést biztosítanak, amely ellenáll az UV sugárzásnak és más környezeti tényezőknek.

Kompozit kötőragasztók alkalmazása sporteszközökben

A kompozit kötőragasztók egyre népszerűbbek a sportfelszerelések gyártásában, mivel képesek könnyű és tartós anyagokat egymáshoz ragasztani, ami javítja a felszerelés teljesítményét és tartósságát. Íme néhány alkalmazási terület a kompozit kötőragasztóknak sportfelszerelésekben:

- Golfütők: Kompozit kötőragasztókat használnak a golfütők ütőfejeinek a száraihoz való ragasztására. Ez egy robusztusabb, könnyebb és tartósabb ütőt eredményez, javítva a golfozó lendítését és pontosságát.

- Jégkorongütők: A kompozit ragasztóanyag a pengét a jégkorongütő szárához köti. Ez könnyebb és erősebb botot eredményez, javítva a játékos irányíthatóságát és lövési pontosságát.

- Kerékpárvázak: A kompozit ragasztóanyag a szénszálas csöveket köti össze, hogy könnyű és robusztus kerékpárvázat hozzon létre. Ez javítja a motoros teljesítményét azáltal, hogy csökkenti a kerékpár súlyát és növeli az erejét.

- Teniszütők: A kompozit kötőragasztók összeragasztják a keretet és a húrokat teniszütőkben. Ez tartósabb és erősebb zajt eredményez, javítva a lejátszó irányíthatóságát és teljesítményét.

- Síléc- és snowboard-építés: A kompozit ragasztóanyagokat különböző anyagrétegek egymáshoz ragasztására használják a sí- és snowboard-építés során. Ez tartósabb és erősebb sílécet vagy snowboardot eredményez, ami javítja a versenyző irányíthatóságát és teljesítményét.

Összességében a kompozit ragasztóanyagok döntő szerepet játszanak a sportfelszerelések gyártásában azáltal, hogy javítják a teljesítményt, a tartósságot és az erőt.

Kompozit ragasztók az orvosi iparban

A kompozit kötőragasztókat gyakran használják az orvosi iparban különféle alkalmazásokhoz. Ezeket a ragasztókat úgy tervezték, hogy sokféle anyaghoz, köztük fémekhez, műanyagokhoz és kerámiákhoz tapadjanak, és számos előnnyel rendelkeznek a hagyományos mechanikus rögzítési módszerekkel szemben.

A kompozit kötőragasztók egyik elsődleges előnye, hogy egyenletesen osztják el a feszültséget a kötés felületén, ami segíthet megelőzni a repedéseket és más típusú sérüléseket. Ez különösen fontos lehet olyan orvosi alkalmazásokban, ahol a ragasztó ismétlődő igénybevételnek van kitéve, például ortopédiai implantátumok esetén.

A kompozit ragasztók ideálisak olyan esetekben is, ahol a súly aggodalomra ad okot. A mechanikus kötőelemekkel ellentétben a kompozit kötőragasztók nem növelik a végtermék súlyát. Ez fontos lehet az orvosi eszközöknél, például a protéziseknél, ahol a súly kritikus tényező lehet a páciens kényelmében és mobilitásában.

A kompozit kötőragasztók másik előnye, hogy biokompatibilisek lehetnek, ami azt jelenti, hogy nem váltanak ki immunválaszt, ha a szervezetben használják. Ez ideálissá teszi őket orvosi alkalmazásokhoz, például fogtömésekhez, ahol a kompozit anyagokat a fogakhoz köthetik anélkül, hogy káros reakciókat okoznának.

Összességében a kompozit kötőragasztók számos előnnyel rendelkeznek az orvosi iparban alkalmazott hagyományos mechanikus rögzítési módszerekkel szemben, sokoldalúságuk és biokompatibilitásuk ideális választássá teszi őket számos orvosi alkalmazáshoz.

Kompozit ragasztók az elektronikai iparban

A kompozit kötőragasztókat általában az elektronikai iparban használják elektronikus eszközök különféle alkatrészeinek, például nyomtatott áramköri lapok (PCB-k), elektronikus modulok és mikroelektronika ragasztására. Ezek a ragasztók számos előnnyel rendelkeznek a hagyományos mechanikus rögzítési módokhoz, például csavarokhoz, csavarokhoz és kapcsokhoz képest.

A kompozit kötőragasztók egyik fő előnye, hogy egyenletesebben tudják elosztani a feszültségeket a kötési vonalon, ami csökkenti a mechanikai meghibásodás kockázatát. Kiváló tapadást biztosítanak különféle felületeken, beleértve a fémeket, műanyagokat, kerámiákat és kompozitokat.

Ezenkívül a kompozit kötőragasztók javíthatják az elektronikus eszközök általános teljesítményét a hőkezelés és az elektromos szigetelés biztosításával. Csökkenthetik az elektronikus eszközök súlyát és méretét is, mivel szükségtelenné teszik a terjedelmes mechanikus rögzítőket.

Az elektronikai iparban különböző típusú kompozit kötőragasztókat használnak, beleértve az epoxi-, akril-, cianoakrilát- és szilikonragasztókat. Minden osztálynak egyedi tulajdonságai és előnyei vannak, az adott alkalmazástól függően.

Összességében a kompozit kötőragasztók sokoldalúak és praktikusak az elektronikus alkatrészek ragasztására, javítva a megbízhatóságot, a teljesítményt és a tervezési rugalmasságot.

Kompozit kötőragasztók a megújuló energiaiparban

A kompozit kötőragasztók alapvető szerepet játszanak a megújuló energiaiparban, különösen a szélturbinák, napelemek és más megújuló energiát hasznosító berendezések gyártásában és összeszerelésében.

A szélenergia-iparban kompozit kötőragasztókat használnak a turbina különböző részeinek, például a lapátok, a gondola és a torony ragasztására. Ezeket a ragasztókat arra is használják, hogy a penge gyökerét a kerékagyhoz rögzítsék, ami egy kritikus csatlakozási pont, amely nagy szilárdságot és tartósságot igényel. A kompozit kötőragasztók könnyű, erős és tartós kötést biztosítanak, amely ellenáll a szélturbinák zord környezeti viszonyainak.

A napenergia-iparban kompozit kötőragasztók rögzítik a napelemeket a panel alapfelületéhez. Ezek a ragasztók nagy szilárdságú kötést biztosítanak, amely ellenáll a hőciklusnak és az időjárási hatásoknak, amelyeknek a napelemek ki vannak téve.

A kompozit kötőragasztókat más megújulóenergia-alkalmazásokban is használják, például akkumulátorok és üzemanyagcellák gyártásában. Ezek a ragasztók szilárd és tartós kötést biztosítanak, amely ellenáll a kemény vegyi és hőhatásoknak, amelyeknek ezek az eszközök ki vannak téve.

Összességében a kompozit kötőragasztók a megújulóenergia-ipar alapvető alkotóelemei, amelyek segítenek robusztus, könnyű és tartós kötések kialakításában, amelyek kritikusak a megújuló energiát használó berendezések teljesítménye és megbízhatósága szempontjából.

A kompozit kötőragasztók legújabb fejlesztései

A kompozit kötőragasztók legújabb fejlesztései szilárdságuk, tartósságuk és a környezeti tényezőkkel szembeni ellenállásuk javítására összpontosítottak. A figyelemre méltó fejlesztések közül néhány:

- A nanokompozit ragasztók nanorészecskéket tartalmaznak, amelyek javítják mechanikai és fizikai tulajdonságaikat. Például, ha nanorészecskéket adnak az epoxigyantákhoz, megnőhet azok szilárdsága, szívóssága és termikus stabilitása.

- Edzett ragasztók: Ezeket a ragasztókat úgy tervezték, hogy javítsák a ragasztott kötés szívósságát és ütésállóságát. Edzőszereket, például gumirészecskéket vagy hőre lágyuló polimereket tartalmaznak, amelyek képesek elnyelni az energiát és megakadályozni a repedések terjedését.

- A szerkezeti akril ragasztók egyre népszerűbbek az autóiparban és a repülőgépiparban nagy szilárdságuk, tartósságuk és a környezeti tényezőkkel, például hővel, nedvességgel és vegyszerekkel szembeni ellenállásuk miatt.

- Bioalapú ragasztók: Megújuló és fenntartható forrásokból, például szójababból, kukoricából és ligninből készülnek. Környezetbarátak és csökkenthetik a kötési folyamat szénlábnyomát.

- Öngyógyító ragasztók: Ezek a ragasztók képesek megjavítani magukat, ha hő, fény vagy más inger hatására megsérülnek. Hasznosak olyan alkalmazásokban, ahol a ragasztott kötés ismétlődő igénybevételnek vagy sérülésnek lehet kitéve.

Összességében a kompozit ragasztóanyagok terén elért fejlesztések javították teljesítményüket, megbízhatóságukat és fenntarthatóságukat, így alkalmassá tették őket a különböző iparágakban történő különféle alkalmazásokhoz.

Nanokompozit ragasztók

A nanokompozit kötőragasztók a ragasztók egy osztálya, amelyek nanorészecskéket építenek be összetételükbe, hogy javítsák kötési tulajdonságaikat. Ezek a ragasztók jellemzően nagy felület/térfogat aránnyal rendelkező nanorészecskéket tartalmaznak, például agyag nanorészecskéket vagy szén nanocsöveket.

A nanorészecskék ragasztókban való felhasználása javíthatja szilárdságukat, tartósságukat és a környezeti tényezőkkel, például nedvességgel és hővel szembeni ellenállásukat. A nanorészecskék emellett fokozhatják a kötés tapadását sokféle szubsztrátumhoz, beleértve a fémeket, műanyagokat és kompozitokat.

A nanokompozit kötőragasztók a ragasztó kötési tulajdonságainak javítása mellett egyéb előnyökkel is járhatnak, mint például a fokozott hő- és elektromos vezetőképesség. Ez hasznossá teszi őket különféle alkalmazásokban, beleértve az elektronikai, a repülőgépipar és az autóipar területén.

A nanorészecskék ragasztókban való alkalmazása azonban kihívásokat is jelent, például biztosítani kell a nanorészecskék egyenletes eloszlását a ragasztómátrixban, és minimalizálni kell agglomerációjukat. Ezért gondos formulázási és gyártási folyamatokra van szükség a nanokompozit kötőragasztók optimális teljesítményének biztosításához.

Intelligens kompozit ragasztók

Az intelligens kompozit ragasztók olyan fejlett ragasztók, amelyeket kompozit anyagokban való használatra terveztek, amelyek két vagy több összetevőből készült anyagok, amelyek fizikai vagy kémiai tulajdonságai jelentősen eltérőek. Ezeket a ragasztókat úgy tervezték, hogy nagy szilárdságú kötést biztosítsanak különböző típusú anyagok, például fémek, műanyagok és kompozitok között.

Az innovatív kompozit kötőragasztók jellemzően különféle fejlett anyagokat tartalmaznak, például nanorészecskéket, polimereket és egyéb, egyedi tulajdonságokat biztosító adalékanyagokat. Például néhány intelligens ragasztót úgy terveztek, hogy öngyógyuljanak, ami azt jelenti, hogy automatikusan kijavítják a repedéseket és a sérüléseket, javítva ezzel a ragasztott anyagok tartósságát és élettartamát.

Más intelligens kompozit kötőragasztókat úgy terveztek, hogy reagáljanak külső ingerekre, például hőmérséklet-, nyomás- vagy páratartalom-változásokra. Ezek a ragasztók „okos” kompozit anyagokat hozhatnak létre, amelyek alkalmazkodnak a változó környezeti feltételekhez, és javítják teljesítményüket és tartósságukat.

Összességében az intelligens kompozit kötőragasztók jelentős előrelépést jelentenek a kompozit anyagok terén, jobb teljesítményt, tartósságot és sokoldalúságot kínálva a hagyományos kötőragasztókhoz képest.

Kompozit kötőragasztók 3D nyomtatása

A kompozit kötőragasztók 3D nyomtatása egy feltörekvő technológia, amely nagy ígéretekkel rendelkezik a kompozit anyagokból készült összetett és testreszabható szerkezetek előállítására. A 3D nyomtatás olyan bonyolult minták és geometriák létrehozását teszi lehetővé, amelyeket hagyományos gyártási módszerekkel nehéz vagy lehetetlen lenne előállítani.

A 3D nyomtatáshoz számítógép által vezérelt nyomtatót kell használni, amely rétegenkénti anyaglerakást igényel, jellemzően hőre lágyuló vagy hőre keményedő polimert. Kompozit kötőragasztók esetében a nyomdaanyag számos adalékanyagot is tartalmazhat, például nanorészecskéket, szálakat vagy egyéb anyagokat, hogy javítsák a végtermék szilárdságát, merevségét vagy egyéb tulajdonságait.

A 3D nyomtatás kompozit ragasztóanyagokhoz való alkalmazása számos előnnyel jár. Először is lehetővé teszi rendkívül testreszabott és bonyolult struktúrák létrehozását minimális anyagpazarlás mellett. Másodszor, a nyomtatott anyag összetételének és mikroszerkezetének pontos szabályozása jobb mechanikai tulajdonságokhoz, például szilárdsághoz, merevséghez és szívóssághoz vezethet. Harmadszor, a 3D nyomtatás gyorsabb és költséghatékonyabb gyártási módszer lehet, mint a hagyományos technikák, például a fröccsöntés vagy a megmunkálás.

Vannak azonban kihívások is, amelyeket le kell küzdeni, ha 3D nyomtatást használunk kompozit ragasztóanyagokhoz. Például a nyomtatási paraméterek, például a nyomtatási sebesség és a hőmérséklet optimalizálása több munkát igényel a rétegek közötti optimális kötés eléréséhez. Ezenkívül több anyag és adalékanyag használata kompatibilitási problémákat okozhat, amelyek befolyásolhatják a nyomtatott szerkezet minőségét és teljesítményét.

Kihívások a kompozit kötőragasztók fejlesztésében

A kompozit kötőanyag-ragasztók kifejlesztése összetett folyamat, amely számos, ezen anyagok tulajdonságaival, teljesítményével és alkalmazásával kapcsolatos kihívások kezelését foglalja magában. A kompozit kötőragasztók fejlesztése során felmerülő kritikus kihívások közé tartoznak a következők:

- Kompatibilitás: A ragasztóanyag és a kompozit anyag kompatibilitása kritikus a kötési szilárdság és a tartósság szempontjából. A különböző anyagok közötti jó kompatibilitás elérése azonban kihívást jelenthet fizikai és kémiai tulajdonságaik különbségei miatt.

- Tapadási szilárdság: A kompozit anyagok közötti ragasztó kötés erejét számos tényező befolyásolhatja, beleértve a felület előkészítését, a kötési feltételeket és a ragasztó tulajdonságait. Nagy adhéziós szilárdságú és tartós ragasztók kifejlesztése kihívást jelenthet, különösen különböző hőtágulási együtthatókkal és más fizikai tulajdonságokkal rendelkező, eltérő anyagok ragasztása esetén.

- Tartósság: A kompozit ragasztóanyagoknak számos környezeti körülménynek ki kell állniuk, beleértve a hőmérséklet- és páratartalom-ingadozásokat, az UV-sugárzást, valamint a vegyszereknek és egyéb korrozív anyagoknak való kitettséget. Nagyon tartós kötések kialakítása elengedhetetlen, amelyek idővel megőrzik szilárdságukat és tapadási tulajdonságaikat.

- Feldolgozhatóság: A kompozit kötőragasztóknak könnyen felhordhatónak és feldolgozhatónak kell lenniük ipari vagy szántóföldi alkalmazásokhoz. A speciális berendezések nélkül gyorsan és egyszerűen használható ragasztók kifejlesztése kihívást jelenthet.

- Költség: A kompozit kötőragasztók költsége jelentős tényező lehet azok elfogadása és használata során. A nagy méretekben gyártható, költséghatékony ragasztók kifejlesztése elengedhetetlen a kereskedelmi életképességükhöz.

A kompozit kötőragasztók jövőbeli kilátásai

A kompozit kötőragasztók jövőbeli kilátásai ígéretesek, mivel ezek az anyagok továbbra is egyre fontosabb szerepet töltenek be számos iparágban, köztük a repülőgépiparban, az autóiparban, az építőiparban és a tengerészetben. A kompozit kötőragasztók néhány kritikus jövőbeli kilátása a következők:

- Könnyűsúlyozás: A kompozit kötőragasztók kritikus technológiát jelentenek a könnyű súlyok szempontjából, jelentős trend számos iparágban, beleértve az autógyártást és az űrkutatást is. Mivel a gyártók termékeik súlyának csökkentésére törekednek a hatékonyság és a teljesítmény javítása érdekében, a kompozit kötőragasztók kritikus szerepet fognak játszani a könnyű kompozit anyagok lehetővé tételében.

- Fenntarthatóság: A kompozit ragasztóanyagok szintén kulcsszerepet játszhatnak a fenntarthatóság előmozdításában azáltal, hogy lehetővé teszik az újrahasznosított vagy bioalapú anyagok használatát. Ahogy a környezeti fenntarthatóság iránti aggodalmak tovább nőnek, a megújuló vagy újrahasznosított anyagokból előállítható kompozit ragasztók egyre fontosabbá válnak.

- Innovatív anyagok: Az intelligens kompozit kötőragasztók kifejlesztése, amelyek képesek reagálni a környezeti ingerekre, például a hőmérsékletre vagy a páratartalomra, lehetővé teszi új, fokozott teljesítményű és funkcionalitású anyagok létrehozását.

- Automatizálás: A kompozit kötőragasztók automatizált gyártási folyamatainak fejlesztése lehetővé teszi a kompozit szerkezetek gyorsabb és hatékonyabb előállítását. Az automatizálási technológiák fejlődésével a kompozit ragasztóanyagok alkalmazása a nagy volumenű gyártási alkalmazásokban egyre inkább megvalósíthatóvá válik.

- Additív gyártás: Az additív gyártástechnológiák, mint például a 3D nyomtatás, kompozit ragasztóanyagokhoz való alkalmazása lehetővé teszi rendkívül testreszabott és összetett szerkezetek létrehozását minimális anyagpazarlás mellett. Az additív gyártástechnológiák továbbfejlődésével a kompozit kötőragasztók az adalék gyártási alkalmazásokban egyre szélesebb körben elterjednek.

A projekthez megfelelő kompozit ragasztóanyag kiválasztása

A projekthez megfelelő kompozit ragasztóanyag kiválasztása kritikus lehet a szilárd és tartós kötés biztosításában. Íme néhány fontos szempont, amelyeket figyelembe kell venni a megfelelő ragasztó kiválasztásakor:

- Aljzat: Milyen anyagokat ragaszt össze? A különböző ragasztók jobban működnek bizonyos anyagokkal, például fémmel, műanyaggal vagy fával.

- Környezet: A ragasztott anyagok ki lesznek téve szélsőséges hőmérsékletnek, nedvességnek vagy zord körülményeknek? Vegye figyelembe azokat a környezeti tényezőket, amelyeket a ragasztónak ellenállnia kell.

- Erősség: Mekkora terhelést kell elviselnie a kötésnek? Vegye figyelembe a ragasztott anyagok súlyát és igénybevételét, és válassza ki a megfelelő erősségű ragasztót.

- Kötési idő: Milyen gyorsan kell a ragasztó a kikeményedéshez? Egyes ragasztók gyorsan megkötnek, míg mások hosszabb ideig tartanak a teljes gyógyuláshoz.

- Alkalmazási mód: Mi a legjobb pályázati módszer a projektjéhez? Egyes ragasztókhoz speciális szerszámok vagy felszerelések szükségesek, míg mások kézzel is felhordhatók.

- Biztonság: Milyen biztonsági óvintézkedésekre van szükség a ragasztóval való munka során? Vegye figyelembe a ragasztó kezelésével kapcsolatos lehetséges egészségügyi veszélyeket és biztonsági követelményeket.

Következtetés: A kompozit kötőragasztók kilátásai és kihívásai

A kompozit kötőragasztók fontos technológiává váltak a különböző autó-, repülőgép- és építőiparban. Ezek a ragasztók számos előnnyel rendelkeznek a hagyományos mechanikus rögzítési módszerekkel szemben, beleértve a jobb szilárdságot, tartósságot és súlycsökkentést.

A kompozit kötőragasztók egyik kulcsfontosságú lehetősége az, hogy képesek különböző anyagokhoz illeszteni, ami a hagyományos mechanikus rögzítéssel gyakran nehezen érhető el. Ez a funkció új lehetőségeket nyit meg a könnyű és hatékony tervezések előtt a különböző iparágakban, különösen az autóiparban és a repülőgépiparban.

A kompozit ragasztóanyagokhoz azonban számos kihívás is társul. Az elsődleges kihívás a két anyag közötti szilárd és megbízható kötés megteremtése, amihez a ragasztóanyagok gondos megválasztása, a felület előkészítése és a megfelelő kötési feltételek szükségesek. Ezenkívül a ragasztóanyag hosszú távú tartóssága kritikus tényező, különösen zord környezetben, például szélsőséges hőmérsékleten és nedvességben.

További kihívást jelent a kompozit kötőragasztók magas költsége a hagyományos rögzítési módokhoz képest. Ez részben a ragasztási folyamat bonyolultságából adódik, amely speciális berendezéseket és szakképzett munkaerőt igényel. Az ilyen ragasztók használatának előnyei azonban ellensúlyozhatják a teljes költséget, például a jobb teljesítményt és a karbantartási költségek csökkenését.

Összefoglalva, a kompozit kötőragasztók jelentős perspektívákat kínálnak a különböző iparágak számára, kivételesen könnyű és hatékony konstrukciókat. Mindazonáltal gondosan mérlegelni kell és kezelni kell az erős és tartós kötés eléréséhez kapcsolódó kihívásokat, valamint a kötési folyamat magas költségeit. Az ezen a területen folyó kutatás és fejlesztés kulcsfontosságú lesz e kihívások leküzdéséhez és a kompozit kötőragasztókban rejlő lehetőségek teljes kihasználásához.