Polipropilén ragasztóanyag

A polipropilén (PP) egy sokoldalú, hőre lágyuló polimer, amelyet kivételes tulajdonságainak köszönhetően széles körben használnak különféle alkalmazásokban, beleértve a könnyű súlyt, a tartósságot, valamint a kémiai és hőbomlásokkal szembeni ellenállást. A polipropilén ragasztása azonban kihívást jelenthet alacsony felületi energiája miatt, ami megnehezíti a ragasztók erős kötését. A polipropilén kötőragasztókat ennek a kihívásnak a leküzdésére fejlesztették ki, forradalmasítva a gyártást és az ipart. Ez a cikk a polipropilén kötőragasztók különféle alkalmazásait, előnyeiket és a rendelkezésre álló különböző típusokat tárja fel.

A polipropilén kötőragasztók szerepe az iparban

A polipropilén kötőragasztók létfontosságúak a különböző iparágakban, mivel megbízható kötési megoldásokat kínálnak többféle alkalmazáshoz. A polipropilén (PP) egy népszerű hőre lágyuló polimer, amely alacsony sűrűségéről, magas vegyszerállóságáról és kiváló tartósságáról ismert. A PP ragasztása azonban kihívást jelenthet alacsony felületi energiája miatt, ami megnehezíti a hagyományos ragasztók hatékony tapadását. Itt jönnek szóba a polipropilén kötőragasztók, amelyek biztosítják az ipari alkalmazásokhoz szükséges tapadási szilárdságot és tartósságot.

A polipropilén kötőragasztókat kifejezetten úgy alakították ki, hogy megfeleljenek a PP egyedi tulajdonságainak. Speciális tapadásfokozókat és adalékanyagokat tartalmaznak, amelyek fokozzák a kötési folyamatot. Ezeket a ragasztókat úgy tervezték, hogy intermolekuláris szilárd kötéseket hozzanak létre a PP felülettel, biztosítva a megbízható és tartós tapadást.

A polipropilén kötőragasztókat széles körben használják az autóiparban különféle alkalmazásokhoz. Belső és külső alkatrészek, például műszerfalak, ajtópanelek és lökhárítók összeszerelésére használják. A ragasztók lehetővé teszik ezen alkatrészek biztonságos rögzítését, biztosítva a szerkezeti integritást és javítva a jármű általános biztonságát. Ezenkívül a PP kötőragasztók rugalmassága lehetővé teszi a rezgések és ütések elnyelését, növelve az autóipari szerelvények tartósságát.

A csomagolóipar is profitál a polipropilén kötőragasztókból. A PP-t általában élelmiszerek csomagolására használják, mivel ellenáll a nedvességnek és a vegyszereknek. A PP ragasztására kifejlesztett ragasztók szilárd és biztonságos tömítések előállítását teszik lehetővé a csomagolási alkalmazásokban, megakadályozva a szivárgást és megőrizve a termék frissességét. Ezek a ragasztók kiváló tapadási szilárdságot biztosítanak még alacsony hőmérsékleten is, így alkalmasak hűtött és fagyasztott élelmiszerek csomagolására.

A polipropilén kötőragasztókat széles körben alkalmazzák az orvostudományban is. Az orvosi eszközök és berendezések gyakran tartalmaznak PP-komponenseket biokompatibilitásuk és a sterilizációs folyamatokkal szembeni ellenállásuk miatt. Az orvosi alkalmazásokban a PP ragasztására tervezett ragasztók kivételes vegyszerállóságot és tartósságot biztosítanak, megbízható teljesítményt biztosítva igényes környezetben. Eszközök, például fecskendők, katéterek és intravénás készletek összeszerelésére szolgálnak, ahol a biztonságos rögzítés kritikus fontosságú a betegek biztonsága szempontjából.

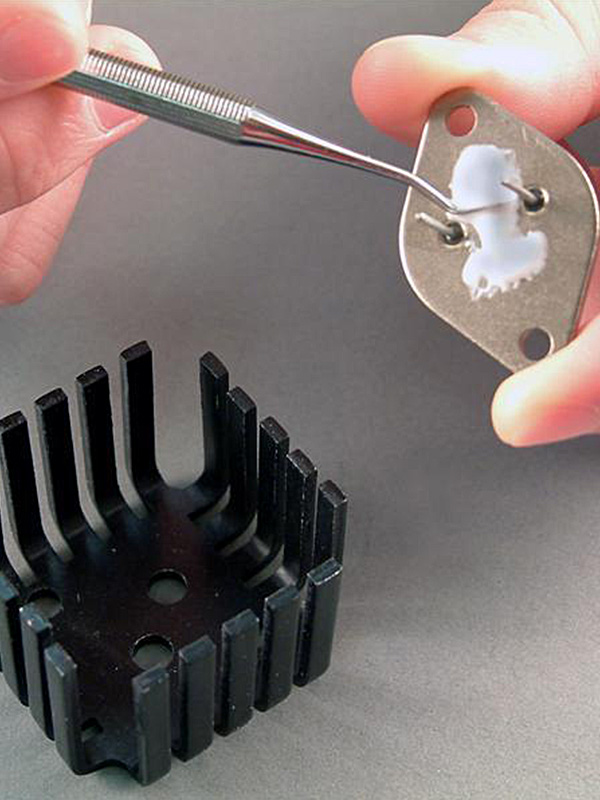

Ezenkívül az elektronikai ipar a polipropilén ragasztóanyagokra támaszkodik különféle alkalmazásokhoz. A könnyű és kompakt elektronikus eszközök iránti növekvő kereslet miatt a PP-t burkolatok, csatlakozók és áramköri lapok gyártására használják. A ragasztóragasztók lehetővé teszik ezen alkatrészek megbízható rögzítését, biztosítva az elektromos szigetelést, a hőkezelést és a környezeti tényezők elleni védelmet.

A polipropilén ragasztásának kihívása: Felületi energia

A polipropilén (PP) ragasztása alacsony felületi energiája miatt jelentős kihívást jelent. A felületi energia azt az energiát jelenti, amely az anyag felületén lévő intermolekuláris kötések megszakításához szükséges. A PP felületi energiája viszonylag alacsony, ami megnehezíti a ragasztók nedvesedését és hatékony tapadását a felületéhez. Ez akadályozza a robusztus és tartós kötések elérését a hagyományos ragasztókkal, mivel ezek a ragasztó és az aljzat közötti szoros érintkezéstől függenek.

A PP alacsony felületi energiája a molekulaszerkezetéből adódik, amely főként szénhidrogén láncokból áll. Ezek a láncok gyenge van der Waals erőkkel rendelkeznek, és alacsony affinitást eredményeznek a poláris anyagokhoz, például a ragasztókhoz. Ennek eredményeként a kötések hajlamosak gyöngyösödni és cseppeket képezni a PP felületén, megakadályozva a megfelelő nedvesedést és tapadást.

A PP ragasztásával kapcsolatos kihívások leküzdésére speciális ragasztókészítményeket fejlesztettek ki. Ezeket a ragasztókat úgy tervezték, hogy növeljék a PP felületi energiáját, lehetővé téve a jobb nedvesedést és tapadást. Az egyik általános megközelítés a tapadást elősegítő anyagok beépítése a ragasztókészítménybe. A tapadást elősegítő szerek jellemzően felületaktív vegyületek, amelyek a PP felületére vándorolnak, és csökkentik az érintkezési szögüket, elősegítve a jobb nedvesítést. Ezek a promoterek olyan funkciós csoportokat tartalmaznak, amelyek reakcióba léphetnek a PP felülettel, kémiai kötéseket hozva létre, és fokozzák a ragasztó affinitását a szubsztrátumhoz.

Egy másik stratégia magában foglalja magát a PP felületet a felületi energia növelése érdekében. Ez olyan felületkezelésekkel érhető el, mint a koronakisülés, plazma vagy lángkezelés. Ezek a módszerek reaktív részecskéket visznek be a PP felületére, olyan funkcionális csoportokat hozva létre, amelyek megkönnyítik a ragasztókkal való kötést. A kezelt PP felület fokozott felületi energiát mutat, ami elősegíti a jobb nedvesedést és tapadást.

Ezenkívül egyes gyártók speciális ragasztókat fejlesztettek ki, amelyeket kifejezetten alacsony felületi energiájú anyagok, például PP ragasztására fejlesztettek ki. Ezek a ragasztók gyakran tartalmaznak egyedi kémiát vagy adalékanyagokat, amelyek javítják a PP-vel való kompatibilitásukat. Úgy tervezték, hogy behatoljanak a PP felületébe, javítva a nedvesítést és elősegítve az intermolekuláris kötést.

Érdemes megjegyezni, hogy a PP ragasztásánál elengedhetetlen a megfelelő felület-előkészítés. A PP felületet alaposan meg kell tisztítani a szennyeződések, olajok vagy maradványok eltávolítása érdekében, amelyek gátolhatják a tapadást. Ezenkívül felületkezelésekre vagy alapozókra lehet szükség a kötési folyamat optimalizálásához.

Hogyan győzik le a kihívást a polipropilén ragasztók

A polipropilén (PP) nehezen ragasztható anyag, alacsony felületi energiája és nem poláris jellege miatt. A polipropilén kötőragasztók kifejlesztésével azonban mára már szilárd és tartós kötéseket lehet elérni ezzel a nehezen tapadó anyaggal. A polipropilén kötőragasztók a következőképpen győzik le a kihívásokat:

- Felület előkészítés: A polipropilén ragasztásának első lépése a felület előkészítése. A polipropilén alacsony felületi energiával rendelkezik, ami megnehezíti a ragasztók nedvesedését és a felülethez való tapadását. A polipropilén kötőragasztók speciális adalékanyagokkal vannak összeállítva, amelyek elősegítik a polipropilén felületi energiájának növelését, lehetővé téve a jobb tapadást. Ezek az adalékok módosíthatják a polipropilén felületét, lehetővé téve a ragasztó szétterülését és erősebb kötést.

- Kémiai kompatibilitás: A polipropilén kötőragasztókat úgy tervezték, hogy kiváló kémiai kompatibilitást biztosítsanak a polipropilénnel. Tapadást elősegítő anyagokkal és alapozókkal vannak összeállítva, amelyek erős kémiai kölcsönhatást biztosítanak a ragasztó és a polipropilén felület között. Ez a kémiai kompatibilitás javítja a ragasztó nedvesítő- és terjedési képességét, ami javítja a kötési szilárdságot.

- Szerkezeti összetétel: A polipropilén kötőragasztókat olyan egyedi szerkezeti összetételre tervezték, amely lehetővé teszi, hogy hatékonyan kötődjenek a polipropilénhez. Gyakran speciális polimereket és gyantákat tartalmaznak, amelyek erős affinitással rendelkeznek a polipropilénhez, lehetővé téve számukra, hogy behatoljanak az anyag felületébe, és összekapcsolódjanak vele. Ez a szerkezeti kialakítás kohéziós kötést biztosít, növelve a ragasztókötés kezdeti szilárdságát és hosszú távú tartósságát.

- Hőaktiválás: Bizonyos esetekben a polipropilén kötőragasztók hőaktiválást igényelnek az optimális kötés eléréséhez. A hő növelheti a polipropilén felületi energiáját, lehetővé téve a ragasztó nedvesedését és az anyaghoz való kötődését. A polipropilén kötőragasztók úgy vannak kialakítva, hogy ellenálljanak a szükséges hevítési folyamatnak anélkül, hogy elveszítenék ragasztó tulajdonságaikat, megbízható kötést biztosítva még az igényes alkalmazásoknál is.

- Ragasztó kiválasztása: A megfelelő ragasztó kiválasztása kulcsfontosságú a sikeres polipropilén ragasztáshoz. A polipropilén kötőragasztók különféle összetételűek, mindegyiket a speciális ragasztási követelményekhez szabják. A ragasztó kiválasztásakor figyelembe kell venni olyan tényezőket, mint a felhordási mód, a környezeti feltételek és a kívánt kötési szilárdság. A gyártók számos opciót kínálnak, beleértve a cianoakrilátokat, poliolefin ragasztókat és módosított akrilokat, lehetővé téve a felhasználók számára, hogy kiválaszthassák az igényeiknek leginkább megfelelő ragasztót.

- Tesztelés és érvényesítés: A polipropilén kötőragasztók szigorú tesztelésnek és validálásnak esnek át teljesítményük és megbízhatóságuk biztosítása érdekében. A ragasztógyártók átfogó vizsgálatokat végeznek, hogy felmérjék a kötés szilárdságát, tartósságát és ellenállását különböző körülmények között, például hőmérsékleten, páratartalomban és vegyi expozícióban. Ezek a tesztek értékes adatokat és útmutatást nyújtanak a megfelelő ragasztó kiválasztásához és a polipropilén ragasztási folyamatának optimalizálásához.

A polipropilén ragasztók előnyei

A polipropilén kötőragasztók számos előnnyel rendelkeznek, így kiváló választás a polipropilén ragasztására és a vele járó kihívások leküzdésére. Íme néhány fő előnye a polipropilén kötőragasztók használatának:

- Szilárd és tartós kötések: A polipropilén kötőragasztókat kifejezetten úgy alakították ki, hogy robusztus és tartós kötést biztosítsanak a polipropilénnel. Ezek a ragasztók behatolnak az anyag felületébe, és olyan kohéziós kötést hoznak létre, amely ellenáll a különféle igénybevételeknek, beleértve a mechanikai erőket, a hőmérséklet-ingadozásokat és a kémiai hatásokat. Az így létrejövő kötések kiváló nyírószilárdságot, leválási szilárdságot és ütésállóságot mutatnak.

- Sokoldalúság: A polipropilén kötőragasztók sokoldalúságot kínálnak a különböző típusú polipropilének ragasztásában, beleértve a homopolimer és kopolimer változatokat is. Különféle polipropilén alapú termékeket köthetnek össze, például autóalkatrészeket, fogyasztási cikkeket, csomagolóanyagokat, ipari alkatrészeket. Ez a sokoldalúság alkalmassá teszi őket különféle iparágakban és alkalmazásokban.

- Fokozott gyártási hatékonyság: Ezek a ragasztók leegyszerűsíthetik a gyártási folyamatot azáltal, hogy lehetővé teszik a polipropilén megfelelő ragasztását. Nincs szükség mechanikus rögzítőkre, például csavarokra, szegecsekre vagy hegesztésekre, csökkentve az összeszerelési időt és a költségeket. A polipropilén kötőragasztók emellett egyenletes feszültségeloszlást biztosítanak a ragasztott területen, ami segít csökkenteni a feszültségkoncentrációt és a potenciális meghibásodási pontokat az összeállításban.

- Fokozott tervezési rugalmasság: A polipropilén kötőragasztók nagyobb tervezési rugalmasságot kínálnak, mint a hagyományos ragasztási módszerek. Különböző anyagokat, például polipropilént köthetnek más műanyagokhoz, fémekhez vagy kompozitokhoz, hibrid szerkezeteket hozva létre. Ez a rugalmasság lehetőségeket nyit meg a könnyű kialakítás, a jobb esztétika és az innovatív termékfejlesztés számára.

- Továbbfejlesztett esztétika: A polipropilén kötőragasztók tiszta, varratmentes kötéseket hoznak létre látható rögzítőelemek vagy nyomok nélkül. Ez javítja a ragasztott szerelvény általános megjelenését, és esztétikusabbá teszi azt. Ezek a ragasztók előnyt biztosítanak a hagyományos illesztési technikákkal szemben olyan alkalmazásokban, ahol a látványosság elengedhetetlen, például a fogyasztói elektronika vagy az autók belső tereiben.

- Kémiai ellenállás: A polipropilén kötőragasztók ellenállnak a különféle vegyszereknek, oldószereknek, olajoknak és környezeti tényezőknek. Még akkor is megőrzik ragasztási integritásukat, ha kemény körülményeknek vannak kitéve, így biztosítják a ragasztott szerelvény hosszú távú tartósságát és megbízhatóságát. Ez a vegyszerállóság különösen előnyös az olyan iparágakban, mint az autóipar, a vegyi feldolgozás és az orvosi eszközök, ahol naponta előfordul agresszív anyagoknak való kitettség.

- Megnövelt termékteljesítmény: A polipropilén kötőragasztók javíthatják a polipropilén alapú termékek általános teljesítményét. A ragasztóhézagok egyenletesen osztják el a feszültséget, csökkentve a helyi meghibásodás kockázatát. Rezgéscsillapító és zajcsökkentő tulajdonságokkal is rendelkeznek, javítva az összeszerelt termék általános funkcionalitását és a felhasználói élményt.

- Környezetbarát: Sok polipropilén ragasztóanyag környezetbarát kialakítású. Nem tartalmaznak illékony szerves vegyületeket (VOC) és veszélyes anyagokat, így biztonságosak különféle alkalmazásokhoz. Ezenkívül a mechanikus rögzítőelemek kiiktatása csökkenti az anyagpazarlást, és leegyszerűsíti az elhasználódott termékek szétszerelését és újrahasznosítását.

A polipropilén ragasztók típusai

A polipropilén (PP) egy népszerű hőre lágyuló polimer, amelyet széles körben használnak a különböző iparágakban, kiváló vegyszerállósága, alacsony sűrűsége és nagy merevsége miatt. A polipropilén ragasztása azonban kihívást jelenthet, mivel alacsony a felületi energiája, ami megnehezíti a ragasztók erős kötését. Ennek a kihívásnak a leküzdésére speciális polipropilén kötőragasztókat fejlesztettek ki. Ebben a cikkben megvizsgálunk néhány általános ragasztótípust, amelyeket a polipropilén ragasztására használnak.

- Cianoakrilát ragasztók: A cianoakrilát ragasztók, közismert nevén szuperragasztók, népszerűek a polipropilén ragasztására. Ezek a ragasztók nedvességben gyorsan polimerizálódnak, szilárd kötést képezve. A kötési szilárdság fokozása érdekében azonban gyakran felületaktivátort használnak a ragasztóanyag és a polipropilén felület közötti tapadás elősegítésére.

- Szerkezeti ragasztók: A szerkezeti ragasztókat, mint például a kétkomponensű epoxik és akrilok széles körben használják polipropilén ragasztására olyan alkalmazásokban, amelyek nagy szilárdságot és tartósságot igényelnek. Ezek a ragasztók kiválóan teljesítenek, mivel szilárd kémiai kötéseket hoznak létre a polipropilén felülettel. Tipikusan felület-előkészítést igényelnek, például tisztítást és érdesítést a tapadás fokozása érdekében.

- Poliolefin kötőragasztók: A poliolefin kötőragasztókat poliolefin anyagok, például polipropilén ragasztására tervezték. Ezek a ragasztók olyan funkcionális adalékanyagokat tartalmaznak, amelyek javítják a tapadásukat az alacsony energiájú felületeken. Gyakran felületkezelést igényelnek, például lángkezelést vagy koronakisülést, hogy növeljék a polipropilén felületi energiáját, ami jobb tapadást tesz lehetővé.

- Hot Melt ragasztók: A melegen olvadó ragasztók hőre lágyuló ragasztók, amelyeket megolvasztanak és olvadt állapotban alkalmaznak. Lehűléskor megszilárdulnak, szilárd kötést képezve. Egyes forró olvadékragasztók kifejezetten polipropilén ragasztására készültek. Ezek a ragasztók jó tapadást és gyors kötési időt biztosítanak, így alkalmasak nagy sebességű gyártásra.

- Módosított poliolefin ragasztók: A módosított poliolefin ragasztók speciális ragasztók, amelyek olyan adalékanyagokat tartalmaznak, amelyek javítják a ragasztási teljesítményüket polipropilénnel. Ezek a ragasztók általában felületkezelést igényelnek a tapadás javítása érdekében. Ellenállnak a környezeti tényezőknek, például a nedvességnek és a vegyszereknek, így alkalmasak az igényes alkalmazásokhoz.

- Poliuretán ragasztók: A poliuretán ragasztók sokoldalú ragasztók, amelyek sokféle anyagot, köztük polipropilént is képesek ragasztani. Kiváló rugalmasságot és tartósságot biztosítanak a ragasztott illesztéseknél. A polipropilénhez készült poliuretán ragasztók gyakran felületaktiválási technikákat, például plazmakezelést igényelnek az erős tapadás eléréséhez.

- UV-sugárzással keményedő ragasztók: Az UV-sugárzással keményedő ragasztók egykomponensű ragasztók, amelyek gyorsan megkötnek ultraibolya fény hatására. Gyors feldolgozási időt biztosítanak, és felületaktivátorok segítségével hatékonyan kötik meg a polipropilént. Ezeket a ragasztókat gyakran használják azonnali kötést és nagy kötési szilárdságot igénylő alkalmazásokban.

Szerkezeti ragasztók: Különböző anyagok összeillesztése

A szerkezeti ragasztók döntő szerepet játszanak a különböző anyagok összekapcsolásában, szilárd, tartós kötést biztosítva, amely ellenáll a különböző feltételeknek és terheléseknek. A különböző anyagok kombinálása alapvető fontosságú számos iparágban, beleértve az autógyártást, a repülőgépgyártást, az építőiparban és az elektronikában. Ez a cikk megvizsgálja a szerkezeti ragasztók jellemzőit, előnyeit és alkalmazásait különböző anyagok összekapcsolására.

A szerkezeti ragasztók olyan speciálisan kialakított ragasztók, amelyeket különféle típusú anyagok, például fémek, műanyagok, kompozitok, kerámiák, sőt ezen anyagok különböző kombinációinak ragasztására terveztek. Számos előnnyel rendelkeznek a hagyományos csatlakozási módszerekkel szemben, mint például a mechanikus rögzítőelemek vagy a hegesztés. Az egyik elsődleges előnyük, hogy képesek egyenletesen elosztani a feszültséget az ízületen, ami nagyobb teherbíró képességet és jobb általános szerkezeti integritást eredményez.

A szerkezeti ragasztók egyik kritikus jellemzője a nagy szilárdságuk. Úgy tervezték, hogy gyakran erősebb kötést biztosítsanak, mint az összeillesztett anyagok. Ez a nagy szilárdság döntő fontosságú különböző anyagok összekapcsolásakor, mivel segít kompenzálni a köztük lévő mechanikai tulajdonságok közötti különbségeket. A feszültség egyenletes elosztásával a szerkezeti ragasztók megakadályozzák a feszültségkoncentrációt és csökkentik az ízületi tönkremenetel kockázatát.

A szerkezeti ragasztók másik fontos jellemzője a kiváló vegyszerállóság. Ellenállnak a különféle vegyszereknek, oldószereknek, üzemanyagoknak és környezeti feltételeknek, így többféle alkalmazásra is alkalmasak. Ez a vegyszerekkel szembeni ellenállás biztosítja a kötés hosszú élettartamát, még akkor is, ha az összeillesztett anyagok eltérő kémiai tulajdonságokkal rendelkeznek.

A szerkezeti ragasztók a tervezés és a gyártás terén is rugalmasságot kínálnak. Különféle formákban alkalmazhatók, mint például folyadékok, paszták, filmek vagy szalagok, lehetővé téve a pontos alkalmazást és a különböző illesztési konfigurációkhoz való alkalmazkodást. Ezenkívül egyenletes feszültségeloszlást biztosítanak a teljes kötési vonal mentén, így nincs szükség további megerősítésre vagy tartószerkezetekre, amelyek egyszerűsíthetik az általános kialakítást és csökkenthetik a súlyt.

A különböző anyagok ragasztására szolgáló szerkezeti ragasztók alkalmazásai széleskörűek. Az autóiparban fémek és kompozitok ragasztására használják, javítva a jármű biztonságát, csökkentve a tömeget és javítva az üzemanyag-hatékonyságot. A repülőgépiparban kritikus szerepet játszanak a különböző hőtágulási együtthatójú anyagok összekapcsolásában, megbízható kötéseket biztosítva, amelyek ellenállnak a szélsőséges hőmérsékleteknek és rezgéseknek. A szerkezeti ragasztókat széles körben használják az építőiparban is, ahol különböző anyagokat, például betont, fémet és fát kötnek össze, így szilárd és tartós szerkezeteket hoznak létre.

Nyomásérzékeny ragasztók: Könnyű felhordás és eltávolítás

A nyomásérzékeny ragasztók (PSA) sokoldalú ragasztók, amelyek könnyű felvihető és eltávolítható tulajdonságokat kínálnak. Ezek a ragasztók enyhe nyomás hatására megtapadnak a felületeken, és eltávolíthatók anélkül, hogy maradékot hagynának maguk után, vagy károsítanák az aljzatot. Ebben a cikkben megvizsgáljuk a nyomásérzékeny ragasztók jellemzőit, előnyeit és alkalmazási lehetőségeit, különös tekintettel a könnyű használatukra mind az alkalmazási, mind az eltávolítási folyamatokban.

A nyomásérzékeny ragasztók egyik kritikus jellemzője, hogy enyhe nyomás alatt felülettel való érintkezéskor azonnal megtapadnak. Ez rendkívül kényelmessé és könnyen használhatóvá teszi őket. Más ragasztókkal ellentétben, amelyek kötési vagy száradási időt igényelnek, a PSA-k azonnali ragasztást biztosítanak, lehetővé téve a hatékony és gyors összeszerelési folyamatokat. Ez a tulajdonság különösen előnyös azokban az iparágakban, ahol gyors termelési sebességre van szükség.

A nyomásérzékeny ragasztók másik előnye a könnyű felhordás. Jellemzően szalagok, fóliák vagy lapok formájában szállítják őket, amelyek könnyen méretre vághatók és különféle hordozókra alkalmazhatók. A PSA-k tapadó tulajdonságait enyhe nyomás, például ujjnyomás vagy egy tárgy súlyának alkalmazása aktiválja, így rendkívül felhasználóbarát. Ez az egyszerű alkalmazás szükségtelenné teszi további szerszámok vagy berendezések szükségességét, csökkenti a bonyolultságot és időt takarít meg a ragasztási folyamat során.

Ezenkívül a nyomásérzékeny ragasztók kiváló eltávolíthatóságot biztosítanak anélkül, hogy kárt okoznának vagy maradványokat hagynának az aljzaton. A PSA-val kötött anyagok eltávolításakor könnyen lefejthetők, oldószerek vagy egyéb eltávolítószerek nélkül. Ez a funkció alapvető fontosságú azokban az alkalmazásokban, ahol ideiglenes ragasztásra vagy az alkatrészek áthelyezésére van szükség, például címkézésnél, grafikánál vagy védőfóliáknál. A PSA-k tiszta és maradéktalan eltávolítása azt is biztosítja, hogy a felületek újrafelhasználhatók vagy könnyen előkészíthetők a következő folyamatokhoz.

A PSA-k széleskörű felhasználási területet találnak könnyű alkalmazási és eltávolítási tulajdonságaik miatt. A fogyasztási cikkek iparában olyan mindennapi termékekben használják őket, mint a szalagok, címkék és cetlik. Ezek a termékek a PSA-k kényelmén és megbízhatóságán alapulnak az ideiglenes vagy félig állandó ragasztáshoz. Az orvostudományban a PSA-kat kötszerekben, sebkötöző anyagokban és orvosi szalagokban használják, biztonságos tapadást és fájdalommentes eltávolítást biztosítva. Az elektronikai ipar is profitál az alkatrészek, kijelzők és érintőpanelek felszereléséhez használt PSA-kból, amelyek egyszerű összeszerelést és javítást tesznek lehetővé.

Oldószer alapú ragasztók: gyorsan kötő és nagy szilárdságú

Az oldószer alapú ragasztók olyan ragasztótípusok, amelyek gyorsan kötődnek és nagy szilárdságúak. Ezek a ragasztók olyan oldószereket tartalmaznak, amelyek a kikeményedés során elpárolognak, ami erős kötést eredményez az egyesített felületek között. Ez a cikk az oldószeralapú ragasztók jellemzőit, előnyeit és alkalmazásait vizsgálja meg, a gyors kötési képességükre és a nagy szilárdságra összpontosítva.

Az oldószer alapú ragasztók egyik kritikus előnye a gyors kötési idő. A ragasztó összetételében lévő oldószerek gyors párolgást tesznek lehetővé, felgyorsítva a kötési folyamatot. Amikor az oldószer elpárolog, a ragasztó fázisváltozáson megy keresztül, és szilárd anyaggá alakul, erős kötést hozva létre az egyesített felületek között. Ez a gyors kikeményedési idő különösen előnyös azokban az iparágakban, ahol elengedhetetlen a gyors összeszerelés vagy gyártás, ami csökkenti az állásidőt és növeli a hatékonyságot.

Az oldószer alapú ragasztók nagy szilárdságú kötéseket is biztosítanak. Az oldószerek elpárolgása a kötési folyamat során lehetővé teszi, hogy a tömítőanyag behatoljon és hatékonyan tapadjon az aljzat anyagaihoz. Ez az erős kötés hozzájárul a nagyobb teherbíró képességhez és a kötés tartósságához. Az oldószer alapú ragasztók arról ismertek, hogy ellenállnak a különféle igénybevételeknek, beleértve a nyírást, feszültséget és ütést, így alkalmasak olyan alkalmazásokra, amelyek megbízható és tartós kötéseket igényelnek.

Az oldószer alapú ragasztók másik előnye a sokoldalúságuk a különböző anyagok ragasztásában. Hatékonyan köthetnek olyan anyagokat, mint a fémek, műanyagok, kompozitok, gumi és porózus hordozók. Ez a sokoldalúság az oldószeralapú ragasztókat széles körben alkalmazza az autóiparban, a repülőgépiparban, az építőiparban és az elektronikai iparban. Különböző anyagokat összekapcsolhatnak, így robusztus és megbízható kötést biztosítanak, amely ellenáll a különböző anyagkombinációk egyedi kihívásainak.

Az oldószer alapú ragasztók ellenállnak a hőnek, a vegyszereknek és a környezeti feltételeknek is. Kikeményedés után kiválóan ellenállnak a magas hőmérsékletnek, nedvességnek és oldószereknek, így biztosítják a kötés hosszú élettartamát még zord üzemi körülmények között is. Ez a különféle külső tényezőkkel szembeni ellenállás hozzájárul a ragasztókötés általános tartósságához és megbízhatóságához.

Az oldószer alapú ragasztók alkalmazásai széleskörűek. Az autóipar általában alkatrészek, például belső kárpitok, külső panelek és szerkezeti elemek ragasztására használja őket. Az építőiparban létfontosságú szerepet játszanak az olyan anyagok ragasztásában, mint a fa, üveg és fém, erős és tartós kötéseket biztosítva olyan alkalmazásokban, mint a bútorok, ablakok és ajtók. Az oldószeralapú ragasztókat az elektronikai iparban is széles körben alkalmazzák alkatrészek, áramköri lapok és kábelkötegek ragasztására, ahol a nagy szilárdság és a gyors kikeményedés kulcsfontosságú.

Hot Melt ragasztók: alacsony költségű és sokoldalú

A melegen olvadó ragasztók (HMA) olyan ragasztótípusok, amelyek alacsony költséget és sokoldalúságot kínálnak az alkalmazások széles körében. Ezek a ragasztók szobahőmérsékleten szilárdak, de hevítéskor megolvadnak, így könnyű felhordást és gyors ragasztást tesz lehetővé. Ebben a cikkben megvizsgáljuk a melegen olvadó ragasztók jellemzőit, előnyeit és alkalmazásait, különös tekintettel az alacsony költségükre és sokoldalúságukra.

A melegen olvadó ragasztók egyik kritikus előnye az alacsony költségük. Más típusú kötvényekhez képest a HMA-k általában megfizethetőbbek. Hőre lágyuló polimerek, gyanták és adalékanyagok kombinációjából készülnek, amelyek könnyen hozzáférhetők és költséghatékonyak az előállításuk során. Ez a költségelőny a melegen olvadó ragasztókat preferált választássá teszi azokban az iparágakban, ahol a költséghatékonyság prioritást élvez, mint például a csomagolás, a fafeldolgozás és a termékek összeszerelése.

A melegen olvadó ragasztók sokoldalúságot kínálnak az alkalmazás és a ragasztási képességek tekintetében is. Különféle összetételben állnak rendelkezésre, beleértve a különböző viszkozitásokat, nyitott időket és beállítási sebességeket, lehetővé téve a testreszabást az alkalmazási követelmények alapján. A HMA-k számos anyagot, köztük papírt, kartont, fát, műanyagokat, szöveteket és fémeket képesek megragasztani, így alkalmasak különféle csomagolási, autóipari, textil- és elektronikai alkalmazásokra.

A melegen olvadó ragasztók másik előnye a gyors kötési idő. Felhordás után a HMA-k gyorsan lehűlnek és megszilárdulnak, és másodpercek vagy percek alatt szilárd kötést képeznek, az adott készítménytől és a környezeti feltételektől függően. Ez a gyors kötési idő növelte a termelékenységet és csökkentette az összeszerelési időt a gyártási folyamatokban. A gyors kötési sebesség lehetővé teszi a ragasztott termékek hatékony kezelését és csomagolását is, bilincsek vagy kiegészítő támaszték nélkül.

A HMA-k jó hőállóságukról és tartósságukról is ismertek. Lehűlés és megszilárdulás után kiváló hőállóságot mutatnak, ami lehetővé teszi, hogy megőrizzék kötési szilárdságukat még magas hőmérsékleten is. Ez a tulajdonság alkalmassá teszi a melegen olvadó ragasztókat olyan alkalmazásokhoz, ahol a hőnek való kitettség aggodalomra ad okot, például autók belső tereiben, elektronikában és készülékekben.

A melegen olvadó ragasztóknak alacsony költségük és sokoldalúságuk miatt számos alkalmazási lehetőség van. A csomagolóiparban széles körben használják kartonok, dobozok és borítékok lezárására, biztonságos és hatékony zárást biztosítva. A famegmunkálásban a HMA-kat élszalagozásra, laminálásra, valamint bútorok és szekrények összeszerelésére használják. A textilipari alkalmazások közé tartozik a szövetek ragasztása a ruhagyártásban, a lábbelikben és az autók belső tereiben. A melegen olvadó ragasztókat az elektronikai szerelvényekben is használják alkatrészek ragasztására, huzalragasztásra és beágyazásra.

UV-keményedő ragasztók: környezetbarát és nagy teljesítményű

Az UV-sugárzással keményedő ragasztók az elmúlt években jelentős figyelmet kaptak a környezetbarátság és a nagy teljesítmény egyedülálló kombinációja miatt. Ezek a ragasztók számos előnnyel rendelkeznek a hagyományos oldószer alapú ragasztókkal szemben, így kiváló választás a különféle alkalmazásokhoz.

Az UV-sugárzással keményedő ragasztókat oligomerek, monomerek és fotoiniciátorok kombinációjával állítják elő. Ellentétben az oldószer alapú ragasztókkal, amelyek kikeményedéséhez illékony szerves vegyületekre (VOC) támaszkodnak, az UV-sugárzással keményedő ragasztók ultraibolya fény hatására gyorsan kikeményednek. Ez a tulajdonság kiküszöböli a hosszabb szárítási vagy kikeményedési időt, ami jelentős időmegtakarítást eredményez a gyártási folyamatok során.

Az UV-sugárzással keményedő ragasztók egyik leglenyűgözőbb előnye környezetbarát jellegük. Mivel nem tartalmaznak káros illékony szerves vegyületeket, ezek a ragasztók minimálisra csökkentik a légszennyezést és hozzájárulnak a levegő minőségének javulásához. Az UV-sugárzással keményedő kötések alacsony szintű veszélyes anyagokat tartalmaznak, és mentesek a mérgező vegyi anyagoktól, például oldószerektől és izocianátoktól. Ez a környezetbarát összetétel ideális választássá teszi azokat az iparágak számára, amelyek célja, hogy csökkentsék környezeti lábnyomukat.

A teljesítmény szempontjából az UV-sugárzással keményedő ragasztók kivételes kötési szilárdságot és tartósságot mutatnak. Erős tapadást biztosítanak különféle aljzatokhoz, beleértve a műanyagokat, fémeket, üvegeket és kompozitokat. A gyors kikeményedési folyamat biztosítja, hogy a ragasztó gyorsan erős kötést képezzen, javítva a gyártás hatékonyságát. Ezen túlmenően az UV-sugárzással keményedő ragasztók kiválóan ellenállnak a vegyszereknek, a hőmérséklet-ingadozásoknak és a nedvességnek, így alkalmasak a zord körülmények közötti igényes alkalmazásokhoz is.

Az UV-sugárzással keményedő ragasztók precíz és ellenőrzött kötést tesznek lehetővé. A kikeményedési folyamat csak UV fény hatására megy végbe, így a gyártók teljes mértékben ellenőrizhetik a ragasztási folyamatot. Ez a jellemző különösen előnyös olyan alkalmazásoknál, amelyeknél az alkatrészek pontos igazítása vagy bonyolult geometria szükséges. Az azonnali kikeményedési képesség szükségtelenné teszi a befogást vagy a további rögzítést, és egyszerűsíti az összeszerelési folyamatokat.

Az UV-sugárzással keményedő ragasztók másik lényeges előnye a sokoldalúságuk. A készítmény és a kikeményedési paraméterek beállítása személyre szabható az adott alkalmazási követelményeknek megfelelően. A ragasztó viszkozitása módosítható a kívánt folyási jellemzők eléréséhez, biztosítva az optimális fedést és áthatolást. Ezenkívül a kikeményedés intenzitása beállítható a különböző anyagvastagságokhoz és aljzatokhoz.

Az UV-sugárzással keményedő ragasztók használata is elősegíti az energiahatékonyságot. Mivel a kikeményedési folyamatot az UV-fénynek való kitettség váltja ki, az energiafelhasználás jelentősen csökken a hőkezelési módszerekhez képest. Ez az energiahatékonyság hozzájárul a költségmegtakarításhoz, és összhangban van a fenntarthatósági kezdeményezésekkel.

Poliolefin műanyagok: ideális szubsztrátumok polipropilén ragasztókhoz

A poliolefin műanyagokat, különösen a polipropilént (PP) széles körben használják különféle iparágakban kiváló vegyszerállóságuk, alacsony költségük és könnyű természetük miatt. A polipropilén ragasztása azonban kihívást jelenthet lágy felületi energiája és gyenge tapadási tulajdonságai miatt. Ennek az akadálynak a leküzdésére speciális polipropilén kötőragasztókat fejlesztettek ki.

A polipropilén alacsony felületi energiával rendelkezik, így a hagyományos ragasztók nehezen tudnak erős és tartós kötést kialakítani. A polipropilén kötőragasztókat azonban kifejezetten ennek a problémának a kezelésére tervezték. Ezek a ragasztók olyan egyedi kémiai anyagokat tartalmaznak, amelyek lehetővé teszik a megfelelő kötést poliolefin hordozókhoz, különösen polipropilénhez.

A polipropilén kötőragasztók egyik legfontosabb jellemzője, hogy elősegítik a tapadást alacsony energiájú felületeken. Speciális adalékanyagokat tartalmaznak, amelyek növelik a polipropilén felületi energiáját, lehetővé téve a ragasztó jobb nedvesítését és szétterülését. Ez a megnövekedett felületi energia jobb tapadást tesz lehetővé a ragasztó és a polipropilén hordozó között, ami robusztusabb és tartósabb kötéseket eredményez.

A polipropilén kötőragasztók kiváló vegyszerállóságot is mutatnak. A polipropilén a vegyszerek széles skálájával szembeni ellenálló képességéről ismert, és a polipropilén ragasztására használt ragasztók ezt a tulajdonságot kiegészítik. Ellenállnak a különféle oldószereknek, olajoknak és erős vegyszereknek anélkül, hogy veszélyeztetnék a kötés épségét. Ez a vegyszerállóság döntő fontosságú olyan alkalmazásokban, ahol a ragasztott szerelvény agresszív anyagokkal érintkezhet.

A polipropilén kötőragasztók másik előnye a különböző gyártási folyamatokkal való kompatibilitásuk. Különböző technikákkal használhatók, például ragasztással, forró levegős hegesztéssel vagy ultrahangos hegesztéssel. Ez a sokoldalúság lehetővé teszi a gyártók számára, hogy az alkalmazási igényeiknek leginkább megfelelő ragasztási módszert válasszák. A polipropilén kötőragasztók különböző formákban is kaphatók, beleértve a szalagokat, filmeket, folyadékokat és olvadó ragasztókat, amelyek rugalmasságot biztosítanak az alkalmazási és összeszerelési folyamatokban.

A ragasztóképességük mellett a polipropilén kötőragasztók kiváló mechanikai tulajdonságokkal is rendelkeznek. Nagy tapadási szilárdságot biztosítanak, biztosítva a megbízható és tartós tapadást. Ezek a ragasztók jelentős terhelésnek, vibrációnak és hőterhelésnek ellenállnak, így alkalmasak az igényes autóipari, elektronikai és csomagolási alkalmazásokhoz.

Ezenkívül a polipropilén kötőragasztók költséghatékony megoldást kínálnak a polipropilén hordozók ragasztására. Kiküszöböli a mechanikus rögzítőelemek szükségességét, amelyek időigényesek és költségesek lehetnek. Az öntapadó ragasztás emellett nagyobb tervezési rugalmasságot és összetett formák összekapcsolását is lehetővé teszi, ami hozzájárul az általános költségmegtakarításhoz és a termék esztétikai megjelenésének javításához.

Autóipar: polipropilén ragasztók az autógyártásban

A polipropilén kötőragasztók kulcsfontosságúak az autóiparban, különösen az autógyártásban. A polipropilén (PP) és más poliolefin műanyagok gépjármű-alkatrészekben való növekvő felhasználásával speciális kötőragasztókat fejlesztettek ki a robusztus és megbízható tapadás biztosítására.

A polipropilént az autóiparban részesítik előnyben alacsony költsége, könnyű súlya és kiváló vegyszerállósága miatt. A polipropilén ragasztása azonban kihívásokat jelent lágy felületi energiája és gyenge tapadási tulajdonságai miatt. A polipropilén kötőragasztókat kifejezetten úgy alakították ki, hogy leküzdjék ezeket a kihívásokat, és lehetővé tegyék a polipropilén autóipari alkatrészek megfelelő ragasztását.

A polipropilén kötőragasztók egyik elsődleges alkalmazása az autógyártásban a belső alkatrészek. Ezek a ragasztók különféle polipropilén alkatrészeket, például műszerfalakat, ajtópaneleket, konzolokat és díszítőelemeket ragasztanak. Erős tapadást és szerkezeti integritást biztosítanak, biztosítva, hogy a belső alkatrészek biztonságosan rögzítve maradjanak az állandó vibráció és hőmérséklet-ingadozás ellenére.

A polipropilén kötőragasztók az autógyártásban is elengedhetetlenek a külső alkalmazásokhoz. Polipropilén alkatrészeket, például lökhárítókat, sárvédőket, rácsokat és karosszériaelemeket kötnek össze. Ezek a ragasztók tartós kötéseket hoznak létre, amelyek ellenállnak az út igénybevételének, beleértve az ütéseket, az időjárási hatásokat és az UV-sugárzásnak való kitettséget. Azáltal, hogy nincs szükség mechanikus rögzítőelemekre, a ragasztó ragasztók hozzájárulnak a jobb esztétikai megjelenéshez és a gyártási folyamatok egyszerűsítéséhez.

A belső és külső alkalmazások mellett polipropilén kötőragasztókat használnak az autóipari modulok és részegységek összeszerelésére. Műanyag-műanyag, műanyag-fém és műanyag-üveg felületek ragasztására szolgálnak. Azáltal, hogy kiváló tapadást biztosítanak ezeken a különböző aljzatokon, ezek a ragasztók lehetővé teszik a különböző alkatrészek integrálását, hozzájárulva az összeszerelt alkatrészek általános szilárdságához és teljesítményéhez.

A polipropilén kötőragasztók számos előnnyel járnak az autóiparban. A szerkezeti integritás és az ütközésállóság révén fokozott biztonságot nyújtanak. Ezek a ragasztók elosztják a feszültséget és elnyelik az energiát, csökkentve az alkatrészek baleset közbeni leválásának kockázatát. Ezenkívül hozzájárulnak a súlycsökkentéshez, mivel a kötések lehetővé teszik a nehezebb mechanikus rögzítőelemek cseréjét, ami javítja az üzemanyag-hatékonyságot és csökkenti a károsanyag-kibocsátást.

Ezenkívül a polipropilén ragasztóanyagok hozzájárulnak a zaj- és rezgéscsökkentéshez a járművekben. Egységes kötést hoznak létre, amely minimálisra csökkenti a rezgések átvitelét, csendesebb és kényelmesebb utazást eredményezve a vezető és az utasok számára. Ez különösen fontos a belső alkatrészeknél, ahol a ragasztók csillapító rétegként működnek a zaj és a zörgés csökkentése érdekében.

Fogyasztási cikkek ipar: Csomagolási és összeszerelési alkalmazások

A fogyasztási cikkek iparága különféle termékeket ölel fel, amelyeket gyártanak és értékesítenek a végfogyasztóknak. Ezen az iparágon belül a csomagolási és összeszerelési alkalmazások döntő szerepet játszanak annak biztosításában, hogy a termékek vonzó megjelenésűek, a szállítás során védettek és a fogyasztók számára könnyen hozzáférhetők legyenek. Vizsgáljuk meg a csomagolás és összeszerelés jelentőségét a fogyasztási cikkek iparában.

A csomagolás többféle célt szolgál a fogyasztási cikkek iparában. Mindenekelőtt megvédi a terméket a szállítás és tárolás során bekövetkező sérülésektől. A gyártók különféle anyagokat, például kartont, műanyagot és fémet használnak olyan csomagolási megoldások létrehozására, amelyek megvédik a termékeket az olyan külső tényezőktől, mint a nedvesség, a hőmérséklet-ingadozás és a fizikai hatások.

Ráadásul a csomagolás elengedhetetlen marketingeszköz. Közli a márka identitását, és olyan fontos információkat közöl a fogyasztókkal, mint a termékjellemzők, használati utasítások és biztonsági figyelmeztetések. A szemet gyönyörködtető designok, logók és színek felkeltik a fogyasztók figyelmét, és megkülönböztethetik a termékeket a versenytársaktól az üzletek polcain.

A csomagolás a védelem és a marketing mellett a termék összeszerelését is megkönnyíti. Sok fogyasztási cikkhez több alkatrészt is össze kell szerelni használat előtt. A csomagolás úgy tervezhető, hogy egyszerűsítse ezt a folyamatot, kényelmes összeszerelési élményt biztosítva a végfelhasználó számára. Például a csomagolás tartalmazhat olyan rekeszeket vagy tálcákat, amelyek szervezett módon tárolják a különböző alkatrészeket, megkönnyítve a fogyasztók számára az alkatrészek azonosítását és helyes összeszerelését.

A fogyasztási cikkek iparában az összeszerelési alkalmazások magukban foglalják a különböző alkatrészek kombinálását késztermékek létrehozására. Ez a folyamat jellemzően gyártó létesítményekben vagy összeszerelő sorokban zajlik. Az automatizálás jelentős szerepet játszik az összeszerelési műveletek egyszerűsítésében, a hatékonyság javításában és a költségek csökkentésében. A robotrendszereket gyakran alkalmazzák ismétlődő feladatok elvégzésére, például csavarok rögzítésére, ragasztók felhordására vagy kis alkatrészek rögzítésére. Ez növeli a termelékenységet, és biztosítja az összeszerelési folyamat következetességét és pontosságát.

Ezenkívül az összeszerelési alkalmazások hozzájárulnak a minőségellenőrzéshez. Az összeszerelt termékek szigorú tesztelésnek és ellenőrzésnek eshetnek át, hogy megfeleljenek az előre meghatározott szabványoknak. Ez magában foglalja a megfelelő beállítás, a funkcionális integritás és a biztonsági előírások betartásának ellenőrzését. A hibás termékek azonosíthatók és eltávolíthatók a gyártósorról, minimalizálva a hibás áruk piacra kerülésének esélyét.

Összességében a csomagolási és összeszerelési alkalmazások a fogyasztási cikkek iparának szerves részét képezik. A csomagolás védelmet, marketinget és megkönnyíti a termék összeszerelését, míg az összeszerelési alkalmazások hatékony gyártást és minőségellenőrzést biztosítanak. Ezek a folyamatok kéz a kézben működnek, hogy látványosan tetszetős, ugyanakkor funkcionális és megbízható fogyasztási cikkeket szállítsanak. Ahogy az iparág folyamatosan fejlődik, az anyagok, a technológia és a fenntarthatósági gyakorlatok fejlődése alakítja a csomagolás és az összeszerelés jövőjét, ösztönözve az innovációt és javítva az általános fogyasztói élményt.

Orvosi ipar: Biztonságos és megbízható ragasztási megoldások

Az orvosi iparban a biztonságos és megbízható kötési megoldások kritikusak a különféle alkalmazásokban, beleértve az orvosi eszközök összeszerelését, a sebkezelést és a sebészeti eljárásokat. Ezek a kötési megoldások biztosítják az alkatrészek biztonságos összekapcsolását, a szövetek megfelelő lezárását és az orvosi eszközök hatékony működését. Fedezzük fel a biztonságos és megbízható kötési megoldások jelentőségét az orvosi iparban.

Az orvosi eszközök összeszereléséhez gyakran különböző anyagok, például műanyagok, fémek és kerámiák ragasztására van szükség. Ezeknek a kötéseknek a szilárdsága és tartóssága döntő fontosságú az orvosi eszközök megfelelő működéséhez és hosszú élettartamához. A ragasztási megoldások, mint például a ragasztók, szalagok és tömítőanyagok, gondosan vannak megalkotva, hogy szilárd és megbízható kötéseket biztosítsanak, amelyek ellenállnak az orvosi alkalmazások követelményeinek.

A biztonság az egyik alapvető követelmény a ragasztási megoldásokkal szemben az orvosi iparban. Az orvostechnikai eszközök gyakran közvetlenül érintkeznek az emberi testtel, így a kötőanyagok biológiailag kompatibilisek legyenek, és ne okozzanak nemkívánatos reakciókat vagy károkat a betegekben. A gyártók betartják a szigorú előírásokat és szabványokat, mint például az ISO 10993, hogy biztosítsák, hogy az orvostechnikai eszközökben használt ragasztómegoldások biztonságosak és megfelelőek legyenek a rendeltetésszerű használatra.

A sebkezelés egy másik olyan terület, ahol a ragasztási megoldások létfontosságú szerepet játszanak. Az öntapadó alapú sebkötözőket és szalagokat általában a sebek rögzítésére és védelmére használják, akadályt képezve a külső szennyeződésekkel szemben, miközben lehetővé teszik a seb gyógyulását. Ezeknek a kötőoldatoknak gyengédnek kell lenniük a bőrön, hipoallergénnek kell lenniük, és megbízható tapadást kell biztosítaniuk annak érdekében, hogy a kötszerek a gyógyulási folyamat során a helyükön maradjanak.

A sebészeti eljárások során kötőoldatokat használnak a szövetek lezárására és a vérzéscsillapításra. Sebészeti ragasztókat és tömítőanyagokat alkalmaznak a bemetszések lezárására, az erek lezárására és a szövetszárnyak rögzítésére. Ezek a ragasztási megoldások a következőket biztosítják:

- A hagyományos varratok vagy kapcsok alternatívája.

- Olyan előnyöket kínál, mint például a szöveti trauma csökkentése.

- Jobb kozmetikai eredmények.

- Rövidebb eljárási idők.

Izomkötőerőt, biokompatibilitást és testnedvekkel való kompatibilitást kell mutatniuk a biztonságos és hatékony sebzárás érdekében.

A megbízhatóság kritikus tényező az orvosi ipar ragasztási megoldásaiban. Az egészségügyi szakemberek ezekre a kötésekre támaszkodnak, hogy ellenálljanak a különféle alkalmazások által támasztott igénybevételeknek és követelményeknek, biztosítva, hogy az orvosi eszközök sértetlenek maradjanak, a sebkötések a helyükön maradjanak, és a sebészeti bemetszéseket biztonságosan lezárják. A ragasztóoldatokat szigorú tesztelésnek és validálásnak vetik alá annak érdekében, hogy bizonyos körülmények között biztosítsák megbízhatóságukat, beleértve a hőmérséklet-ingadozásokat, a testnedveknek való kitettséget és a mechanikai igénybevételt.

Ezenkívül az orvosi iparban a ragasztási megoldások folyamatosan fejlődnek, hogy megfeleljenek az iparág változó igényeinek. A ragasztótechnológiák, például a biológiailag lebomló és szövettanilag módosított ragasztók fejlődése továbbra is ösztönzi az innovációt az orvosi ragasztási alkalmazásokban, új lehetőségeket kínálva a betegek jobb kimenetelére, gyorsabb gyógyulásra és továbbfejlesztett sebészeti technikákra.

Elektronikai ipar: nagy kötési szilárdság és hőállóság

A nagy kötési szilárdság és a hőmérsékletállóság döntő fontosságú tulajdonságok az elektronikai ipar különböző alkalmazásaiban. Ezek a tulajdonságok biztosítják az elektronikus alkatrészek megbízható és hosszantartó ragasztását, védelmet a hőmérséklet-ingadozásokkal szemben, valamint a kemény üzemi körülményeknek való ellenálló képességet. Nézzük meg a nagy kötési szilárdság és a hőállóság jelentőségét az elektronikában.

A nagy kötési szilárdság elengedhetetlen a különböző elektronikus alkatrészek biztonságos összekapcsolásához. Az elektronikus eszközök különféle anyagokból állnak, mint például fémek, műanyagok, kerámiák és üvegek. Erős kötésekre van szükség az eszközök szerkezeti integritásának biztosításához, az alkatrészek leválásának megakadályozásához és az elektromos csatlakozás fenntartásához. Ragasztási megoldásokat, például ragasztókat, forrasztási és hegesztési technikákat alkalmaznak a nagy kötési szilárdság eléréséhez az elektronikus összeszerelésben.

A ragasztás létfontosságú szerepet játszik az elektronikai iparban. A ragasztók olyan előnyöket kínálnak, mint az egyenletes feszültségeloszlás, a jobb ütésállóság és a különböző anyagok ragasztásának képessége. A nagy szilárdságú ragasztókat, például az epoxi- vagy akrilalapú készítményeket általában használják alkatrészek, például áramköri lapok, integrált áramkörök és csatlakozók ragasztására. Ezek a ragasztók kivételes kötési szilárdságot biztosítanak, megbízható csatlakozást biztosítva még mechanikai igénybevétel vagy vibráció esetén is.

A hőállóság egy másik kritikus követelmény az elektronikai iparban. Az elektronikus eszközök működés közben hőmérséklet-ingadozásnak vannak kitéve, és az alkatrészek hőt termelhetnek. A ragasztóoldatoknak ellenállniuk kell ezeket a magas hőmérsékleteket anélkül, hogy elveszítenék szilárdságukat vagy integritásukat. Ez különösen fontos az olyan alkalmazásokban, mint a teljesítményelektronika, az autóelektronika és a repülőgépipar, ahol az eszközök szélsőséges hőmérsékleteknek vannak kitéve.

A forrasztást széles körben használják az elektronikai összeszerelésben, különösen az elektromos alkatrészek áramköri lapokhoz való csatlakoztatására. A forrasztott csatlakozások biztosítják az elektromos csatlakozásokat és a mechanikai támasztást. A forrasztóanyagnak magas olvadásponttal kell rendelkeznie, hogy biztosítsa stabilitását és megbízhatóságát a gyártás és az azt követő működés során. Az ólommentes forrasztóanyagokat, például az ón-ezüst-réz (SAC) ötvözeteket gyakran alkalmazzák a magas hőmérsékletnek való ellenálló képességük és a környezetvédelmi előírásoknak való megfelelésük miatt.

Ezenkívül a hőkezelés kulcsfontosságú az elektronikai iparban a hő elvezetése és az alkatrészek meghibásodásának megakadályozása érdekében. A magas hőmérsékletnek ellenálló ragasztási megoldások hatékony hőátadási utakat hoznak létre, biztosítva az alkatrészek által termelt hő hatékony elvezetését. A hővezető anyagok, például a hővezető ragasztók vagy fázisváltó anyagok megbízható kötést biztosítanak a hőtermelő elemek és a nyelők között, lehetővé téve a hatékony hőelvezetést.

A nagy kötésszilárdság és a hőmérsékletállóság iránti igény az elektronikában tovább növekszik, ahogy az eszközök kisebbek, erősebbek és nagyobb kihívást jelentő környezetben működnek. A gyártók és kutatók folyamatosan fejlesztenek olyan fejlett ragasztási megoldásokat, amelyek fokozott teljesítményt nyújtanak. Ide tartoznak a magas hőmérsékletű ragasztók, a javított hőstabilitású forrasztóötvözetek és az innovatív hőkezelő anyagok, amelyek megfelelnek az ipar változó igényeinek.

Építőipar: Ragasztók szerkezeti ragasztáshoz

Az építőiparban a ragasztók jelentős szerepet játszanak a szerkezeti ragasztási alkalmazásokban. Alternatív megoldást kínálnak a hagyományos mechanikus rögzítési módokhoz, például szögekhez, csavarokhoz és hegesztéshez. A ragasztás számos előnnyel jár, beleértve a jobb esztétikai megjelenést, a nagyobb teherbíró képességet, a nagyobb tartósságot és a különböző anyagok ragasztásának képességét. Vizsgáljuk meg a ragasztók jelentőségét a szerkezeti ragasztásban az építőiparban.

A szerkezeti ragasztási alkalmazásokhoz használt ragasztókat úgy alakították ki, hogy nagy kötési szilárdságot és hosszú távú tartósságot biztosítsanak. Úgy tervezték, hogy ellenálljanak az épületek és az infrastruktúra egész élettartama során fennálló szerkezeti terheléseknek és igénybevételeknek. Ezek a ragasztók egyenletesen osztják el a feszültséget a ragasztott területen, javítva a teherbíró képességet és az általános szerkezeti integritást.

Az építőiparban az öntapadós ragasztás egyik kritikus előnye, hogy képes különböző anyagokat ragasztani. A ragasztók olyan anyagokat köthetnek össze, mint a fémek, beton, üveg, fa és kompozitok, lehetővé téve az egyes anyagok legjobb tulajdonságait kihasználó kompozit szerkezetek felépítését. Ez a rugalmasság lehetővé teszi az építészek és mérnökök számára, hogy innovatív és tetszetős elrendezéseket tervezzenek.

A ragasztás esztétikai előnyökkel is jár. A hagyományos mechanikus rögzítőkkel ellentétben a ragasztók varratmentes és tiszta kötési vonalakat hoznak létre, így nincs szükség látható rögzítőelemekre vagy hegesztési nyomokra. Ez vizuálisan tetszetős felületet eredményez, különösen olyan alkalmazásokban, ahol az esztétika elengedhetetlen, mint például az építészeti homlokzatok, belsőépítészeti elemek és bútorok építése.

A tartósság kritikus követelmény az építőiparban, és a ragasztók kiválóak a hosszú távú kötési szilárdság biztosításában. Úgy alakították ki, hogy ellenálljanak a környezeti tényezőknek, például hőmérséklet-ingadozásoknak, nedvességnek, UV-sugárzásnak és vegyi expozíciónak. Ez biztosítja, hogy a ragasztott szerkezetek ellenálljanak a különböző éghajlati körülményeknek, és megőrizzék teljesítményüket az idő múlásával.

Ezen túlmenően az öntapadós ragasztás előnyöket kínál a telepítés sebessége és egyszerűsége tekintetében. A ragasztók gyorsan és hatékonyan alkalmazhatók, csökkentve az összeszerelési időt a hagyományos mechanikus rögzítési módokhoz képest. Ezenkívül jobb feszültségeloszlást biztosítanak a ragasztott területen, minimálisra csökkentve a mechanikus rögzítőelemeknél előforduló helyi feszültségkoncentrációk kockázatát.

Ezenkívül a ragasztók hozzájárulhatnak az építőipar energiahatékonyságának javításához. Csökkenthetik a hőhidakat, a légszivárgást és az energiaveszteséget, ha szigetelőrendszerekben vagy tömítési alkalmazásokban használják. Ez javítja az épületek általános energiateljesítményét, ami csökkenti az energiafogyasztást és alacsonyabb fűtési és hűtési költségeket.

Az építőiparban a szerkezeti ragasztáshoz használt ragasztókat szigorú tesztelésnek és értékelésnek vetik alá, hogy biztosítsák az ipari szabványoknak és építési előírásoknak való megfelelést. A kiválasztási folyamat során számos tényezőt figyelembe vesznek, beleértve a kötési szilárdságot, a tartósságot, a tűzállóságot és a környezeti hatást, hogy biztosítsák a ragasztók bizonyos alkalmazásokhoz való alkalmasságát.

Ahogy az építőipar folyamatosan fejlődik, a ragasztótechnológiák fejlődése ösztönzi az innovációt. Ez magában foglalja az alacsony illékony szerves vegyület (VOC) kibocsátású környezetbarát ragasztók kifejlesztését, a jobb tűzállóságot és a fokozott fenntarthatóságot.

Repülési ipar: könnyű és tartós ragasztási megoldások

A repülőgépiparban a könnyű és tartós kötési megoldások biztosítják a repülőgépek, űrhajók és kapcsolódó alkatrészek szerkezeti integritását és teljesítményét. Ezek a kötési megoldások különféle anyagokat, például fémeket, kompozitokat és műanyagokat kombinálnak, miközben szilárdságot, megbízhatóságot és hosszú élettartamot biztosítanak. Ebben a cikkben megvizsgálunk néhány kulcsfontosságú fejlesztést és szempontot a repülőgépipar könnyű és tartós kötési megoldásai terén.

Az űrrepülés tervezésének egyik elsődleges célja a tömeg csökkentése a szerkezeti szilárdság és a biztonság veszélyeztetése nélkül. A könnyű kötési megoldások jelentős előnyöket kínálnak e tekintetben. Fejlett ragasztókat, például epoxi-, akril- és poliuretán alapú készítményeket fejlesztettek ki, hogy magas szilárdság-tömeg arányt biztosítsanak. Ezek a ragasztók kiváló kötési tulajdonságokkal rendelkeznek, lehetővé téve könnyű anyagok, például szénszál-erősítésű kompozitok hatékony összekapcsolását, amelyeket rendkívüli szilárdságuk és kis súlyuk miatt egyre gyakrabban használnak a repülőgépiparban.

A tartósság és a hosszú távú teljesítmény biztosítása érdekében a repülőgépiparban a ragasztási megoldásoknak ellenállniuk kell a szélsőséges körülményeknek. Ilyen körülmények közé tartozik a hőmérséklet-ingadozás, a magas páratartalom, a kemény vegyszereknek való kitettség és a ciklikus terhelés. A fokozott hőstabilitású és a környezeti tényezőkkel szembeni ellenálló képességű ragasztókat alkalmazzák ezeknek a kihívásoknak a megoldására. Ezenkívül a ragasztási kötési folyamatokat gondosan optimalizálták, hogy minimalizálják a feszültségkoncentrációt és maximalizálják a terhelés átadását a ragasztott kötéseken.

A felület előkészítése kritikus szempont a tartós kötések elérésében. A repülőgépgyártók különféle technikákat alkalmaznak, például felülettisztítást, csiszolást és vegyszeres kezeléseket a szennyeződések eltávolítására, a tapadás fokozására és a felületi kötés elősegítésére. A megfelelő felület-előkészítés biztosítja a maximális érintkezési felületet és javítja a ragasztott kötés mechanikai szilárdságát.

Az elmúlt években a nanotechnológia fejlődése hozzájárult az újszerű kötési megoldások kifejlesztéséhez. A nanorészecskékkel, például szén nanocsövekkel vagy grafénnel megerősített nanokompozit ragasztók jobb mechanikai tulajdonságokat kínálnak, mint például fokozott szilárdság, szívósság és fáradtságállóság. Ezek a nanoanyagok elektromos vezetőképességet vagy hőkezelési képességeket is biztosíthatnak, lehetővé téve a többfunkciós kötési megoldásokat az űrhajózási alkalmazásokban.

A könnyű és tartós ragasztási megoldások innovációjának másik területe az öngyógyító tulajdonságokkal rendelkező szerkezeti ragasztók fejlesztése. Ezek a ragasztók gyógyító anyagokkal töltött mikrokapszulákat tartalmaznak, amelyek a kötési vonal repedései vagy sérülése esetén szabadulnak fel. A gyógyító szerek befolynak a repedésekbe, reagálnak, és helyreállítják a ragasztóhézag szerkezeti integritását. Az öngyógyuló ragasztók jelentősen növelhetik a ragasztott szerkezetek tartósságát és megbízhatóságát az űrhajózási alkalmazásokban.

Tengeri ipar: Sósvíz- és UV-állóság

A tengeri ipar zord környezetben működik, amely a berendezéseket és anyagokat állandóan érintkezésbe hozza sós vízzel és ultraibolya (UV) sugárzással. A sósvíz- és UV-állóság által támasztott kihívások jelentősek, és speciális megoldásokat igényelnek a tengeri felszerelések és szerkezetek hosszú élettartamának és teljesítményének biztosítása érdekében. Ez a cikk feltárja a sósvízzel és az UV-sugárzással szembeni ellenállás fontosságát a tengeri iparban.

Sósvíz ellenállás: A sós víz erősen maró hatású, és súlyos károsodást okozhat a fémekben, a bevonatokban és a tengeri alkalmazásokban általánosan használt anyagokban. Elektrolitokat tartalmaz, amelyek felgyorsítják a korróziót, ami a szerkezetek és berendezések degradációjához és gyengüléséhez vezet. Ezért a sós víz ellenállása kulcsfontosságú az idő előtti meghibásodás megelőzésében és a tengeri alkatrészek élettartamának növelésében.

A sósvízzel szembeni ellenállás elérésének egyik hatékony módja a korrózióálló anyagok, például rozsdamentes acél, alumíniumötvözetek és nem fémes kompozitok használata. Ezek az anyagok kiválóan ellenállnak a sós víz korróziójának, és jelentős károsodás nélkül ellenállnak a hosszan tartó expozíciónak.

Az anyagválasztáson túl a védőbevonatok létfontosságú szerepet játszanak a sós víz ellenállásában. Az epoxi alapú bevonatok például gátat képeznek a fémfelület és a sós víz között, megakadályozva a közvetlen érintkezést és a korróziót. A lerakódásgátló bevonatokat a tengeri élőlények növekedésének megakadályozására is használják, csökkentve a biológiai szennyeződés kockázatát, és további védelmet nyújtanak a korrózió ellen.

UV ellenállás: A nap UV-sugárzása egy másik elsődleges probléma a tengeri iparban. Az UV-sugárzásnak való hosszan tartó expozíció az anyagok, különösen a polimerek, kompozitok és bevonatok degradációját, fakulását és ridegségét okozhatja. Az UV-sugárzásnak való állandó kitettség a tengeri alkatrészek szerkezeti integritásának és esztétikus megjelenésének csökkenéséhez vezethet.

Az anyagokat és a bevonatokat kifejezetten UV stabilizátorokkal és inhibitorokkal kell elkészíteni az UV-állóság biztosítása érdekében. Ezek az adalékok elnyelik vagy visszaverik az UV-sugárzást, megakadályozva, hogy az anyagba hatoljon és károsodást okozzon. Az UV-stabilizált polimereket, például a polietilént és a polivinil-kloridot (PVC) általánosan alkalmazzák a tengeri alkalmazásokban, az UV-állóságuk miatt.

Az anyagválasztáson túl a felületkezelések és a bevonatok növelhetik az UV-állóságot. Az UV-sugárzást gátló tulajdonságokkal rendelkező átlátszó védőbevonatok felvihetők a közvetlen napfénynek kitett felületekre, például üvegszálas héjakra, hogy megvédjék az UV-sugárzástól. A rendszeres karbantartás, beleértve a tisztítást és az UV-védő bevonatok ismételt felhordását, elengedhetetlen a tengeri felszerelések hosszú távú UV-állóságának megőrzéséhez.

Összességében a sósvíz- és UV-állóság kulcsfontosságú szempont a tengeri iparban. A gyártók és üzemeltetők a megfelelő anyagok kiválasztásával, korrózióálló ötvözetek használatával, védőbevonatok felvitelével és UV-stabilizátorok beépítésével biztosíthatják a tengeri felszerelések és szerkezetek tartósságát, teljesítményét és esztétikáját. E kihívások kezelésével a tengeri ipar virágozhat a nagy igénybevételt jelentő tengeri környezetben, és fokozhatja működésének biztonságát és megbízhatóságát.

A megfelelő polipropilén ragasztóanyag kiválasztása

Ha a polipropilén (PP) ragasztásáról van szó, amely az alacsony felületi energiája miatt kihívást jelentő anyag, a megfelelő ragasztó kiválasztása kulcsfontosságú. A polipropilén kötőragasztókat úgy tervezték, hogy robusztus és tartós kötéseket biztosítsanak PP hordozókkal. Ez a cikk a megfelelő polipropilén kötőragasztó kiválasztásának legfontosabb szempontjait vizsgálja.

- Ragasztó kompatibilitás: A ragasztónak kompatibilisnek kell lennie a polipropilénnel. A PP-nek alacsony a felületi energiája, ami megnehezíti a ragasztók tapadását. Keressen olyan ragasztókat, amelyeket kifejezetten PP ragasztására fejlesztettek ki, vagy amelyek jó tapadási tulajdonságokkal rendelkeznek alacsony energiájú felületeken. A polipropilénnel való kompatibilitás biztosítása érdekében feltétlenül olvassa el a ragasztó gyártójának műszaki adatlapját, vagy vegye fel a kapcsolatot a műszaki támogatási csapattal.

- Felület előkészítés: A felület megfelelő előkészítése elengedhetetlen a sikeres ragasztáshoz. A PP felületeket meg kell tisztítani a szennyeződések, olajok vagy a tapadást gátló leválasztó anyagok eltávolítása érdekében. Az olyan technikák, mint az oldószeres tisztítás, plazma- vagy lángkezelés, növelhetik a felületi energiát és elősegíthetik a kötést. Egyes ragasztókhoz speciális felület-előkészítési módszerekre lehet szükség, ezért elengedhetetlen a gyártó útmutatásainak betartása.

- Ragasztási szilárdság: Vegye figyelembe a kötés szükséges szilárdságát az alkalmazáshoz. A különböző ragasztók különböző szintű kötési szilárdságot biztosítanak. A szerkezeti ragasztókat gyakran előnyben részesítik nagy szilárdságú ragasztási alkalmazásokhoz, míg a nem szerkezeti ragasztók alkalmasak lehetnek könnyebb terhelésekhez. A ragasztó ragasztó szilárdsági tulajdonságairól a gyártó műszaki adatlapján kell tájékoztatást adni.

- Kötési idő: A ragasztó kötési ideje fontos szempont, különösen, ha időérzékeny projektjei vagy gyártási ütemezései vannak. Egyes ragasztók hosszabb kötési időt igényelnek, míg mások gyorsabb kötési lehetőséget kínálnak. Ezenkívül vegye figyelembe az optimális térhálósodáshoz szükséges környezeti hőmérsékletet és páratartalmat. A gyorsabban keményedő ragasztók javíthatják a termelékenységet, de elegendő időt biztosítanak a megfelelő ragasztáshoz.

- Környezeti ellenállás: Értékelje azokat a környezeti feltételeket, amelyeknek a ragasztott PP részek ki lesznek téve. Vegye figyelembe a hőmérséklet-ingadozásokat, a nedvességet, a vegyszereket és az UV-sugárzást. Válasszon olyan ragasztót, amely kiválóan ellenáll bizonyos környezeti feltételeknek, hogy biztosítsa a kötés hosszú távú tartósságát és teljesítményét. A ragasztó gyártójának tájékoztatást kell adnia a ragasztó ellenállási tulajdonságairól.

- Felhordási mód: Fontolja meg a ragasztó előnyös alkalmazási módját. A ragasztók különféle formákban kaphatók, például szalagok, filmek, folyadékok vagy paszták formájában. A választás olyan tényezőktől függ, mint a ragasztási terület mérete és geometriája, a gyártási követelmények és az alkalmazás egyszerűsége. A ragasztószalagok vagy fóliák kényelmet és gyorsaságot biztosítanak, míg a folyékony ragasztók jobb fedést és rugalmasságot biztosítanak összetett formák esetén.

- Tesztelés és érvényesítés: A ragasztó lefolytatása és validálása teljes körű gyártás vagy kritikus alkalmazások előtt ajánlott. Végezzen kötési szilárdsági teszteket, környezeti expozíciós teszteket és egyéb releváns értékeléseket, hogy megbizonyosodjon arról, hogy a ragasztó megfelel az Ön követelményeinek.

Ne feledje, kulcsfontosságú, hogy konzultáljon a ragasztógyártókkal vagy műszaki szakértőkkel, hogy biztosan a megfelelő polipropilén kötőragasztót válassza ki az alkalmazáshoz. Szakértelmükre alapozva útmutatást tudnak adni, és segítséget nyújtanak a kötési folyamat során felmerülő konkrét kihívások kezelésében.

A polipropilén ragasztóragasztók jövőbeli trendjei

A polipropilén kötőragasztók területe folyamatosan fejlődik, amit a robusztusabb, hatékonyabb és környezetbarátabb ragasztási megoldások iránti igény vezérel. A technológia fejlődésével és az új anyagok és gyártási folyamatok megjelenésével a polipropilén kötőragasztók fejlesztését számos jövőbeli trend befolyásolja. Íme néhány kulcsfontosságú trend, amire figyelni kell:

- Jobb tapadás alacsony energiafelhasználású felületeken: A polipropilén ragasztók tapadási tulajdonságainak javítása az alacsony energiafelhasználású felületeken továbbra is jelentős hangsúlyt kap. A gyártók jobb nedvesítőképességű és jobb felületi kölcsönhatású ragasztókat fejlesztenek, amelyek erősebb kötést tesznek lehetővé nehezen ragasztható anyagokon, például a polipropilénen.

- Fenntartható és zöld megoldások: Mivel a fenntarthatóság egyre fontosabbá válik az iparágakban, a környezetbarát kötőragasztók iránti kereslet növekszik. A polipropilén kötőragasztók jövőbeli trendjei valószínűleg olyan környezetbarát megoldások kifejlesztését is magukban foglalják majd, mint például az oldószermentes ragasztók vagy a megújuló vagy újrahasznosított anyagokból készült ragasztók. Ezek a ragasztók összehasonlítható vagy kiváló teljesítményt nyújtanak, miközben minimálisra csökkentik a környezeti hatást.

- Gyorsabb kötés és feldolgozás: Egyre nagyobb az igény a gyorsabb kötési idővel rendelkező polipropilén ragasztóanyagok iránt a gyártás hatékonyságának javítása érdekében. Azok a tömítőanyagok, amelyek gyorsabban képesek erős kötést elérni, csökkentik az összeszerelési és feldolgozási időt, ami nagyobb termelékenységet és teljesítményt eredményez. A kikeményedési technológiák fejlődése, mint például az UV-sugárzással vagy nedvességre keményedő ragasztók, jelentős szerepet játszhatnak a gyorsabb kötési idő elérésében.

- Megnövelt kötési szilárdság és tartósság: A jövőbeni polipropilén kötőragasztók várhatóan még nagyobb kötési szilárdságot és jobb tartósságot kínálnak. Ez különösen fontos azoknál az alkalmazásoknál, amelyek hosszú távú megbízhatóságot és zord körülményekkel szembeni ellenállást igényelnek. Fokozott vegyszerállóságú, hőmérsékletálló és mechanikai tulajdonságokkal rendelkező készítményeket fejlesztenek ki, hogy megfeleljenek a különféle iparágak igényes követelményeinek.

- Testreszabás és alkalmazás-specifikus megoldások: Az alkalmazások és a ragasztási követelmények sokfélesége miatt a polipropilén kötőragasztók jövője valószínűleg több testreszabást és személyre szabott megoldást jelent majd. A ragasztógyártók szorosan együttműködhetnek az ügyfelekkel, hogy olyan specifikus készítményeket dolgozzanak ki, amelyek egyedi kihívásokra válaszolnak, figyelembe véve az aljzatokat, a környezeti feltételeket és a kívánt teljesítménykritériumokat. A testreszabott ragasztómegoldások optimalizált ragasztási folyamatokat és jobb termékteljesítményt eredményezhetnek.

- Intelligens technológiák integrálása: Az innovatív technológiák polipropilén kötőragasztókba való integrálása feltörekvő tendencia. Ez magában foglalhatja olyan funkciók beépítését, mint az öngyógyító tulajdonságok, az igény szerinti kikeményedés vagy a beágyazott érzékelők a kötés integritásának ellenőrzésére. Ezek a fejlesztések növelhetik a ragasztott szerelvények megbízhatóságát és teljesítményét, és lehetővé teszik a valós idejű megfigyelést és karbantartást.

A hatékony és megbízható polipropilén kötőragasztók iránti kereslet növekedésével az ipar tanúja lesz az anyagok, a készítmények és az alkalmazási módszerek fejlődésének. A folyamatos kutatás és fejlesztés révén a gyártók valószínűleg megbirkóznak a polipropilén ragasztásával kapcsolatos kihívásokkal, és feszegetik a ragasztótechnológia határait, ami jobb teljesítményt, nagyobb fenntarthatóságot és fokozott termelékenységet eredményez a jövőben.

Következtetés

A polipropilén kötőragasztók forradalmasították a polipropilén és más hordozók összekapcsolását különböző iparágakban, beleértve az autógyártást, a fogyasztási cikkeket, az orvostudományt, az elektronikát, az építőiparban, a repülőgépiparban és a tengerészetben. A különböző típusú polipropilén kötőragasztók számos előnyt kínálnak, beleértve a nagy kötési szilárdságot, a hőmérséklet- és vegyszerállóságot, az egyszerű felvitelt és eltávolítást, valamint az alacsony költséget. Az aljzathoz és az alkalmazáshoz megfelelő ragasztó kiválasztása megbízható és tartós kötést biztosít. A kutatási és fejlesztési erőfeszítések folytatódásával még innovatívabb polipropilén ragasztóanyagokra számíthatunk, amelyek kiváló teljesítményt, fenntarthatóságot és sokoldalúságot kínálnak. A polipropilén kötőragasztók egyre fontosabb szerepet töltenek be a gyártásban és az iparban, lehetővé téve a különböző anyagok hatékonyabb és eredményesebb összekapcsolását.