Műanyag ragasztó ragasztó

Bevezetés: A műanyag ragasztók elengedhetetlenek a műanyagok összekapcsolásához számos iparágban, beleértve az autógyártást, a repülőgépgyártást és az elektronikát. Ezek a ragasztók egyre népszerűbbek, mivel képesek erős kötést létrehozni a műanyagok között. Ebben a műanyagragasztó ragasztókról szóló végső útmutatóban mindent lefedünk, amit tudnia kell ezekről a ragasztókról, beleértve a típusaikat, előnyeiket és alkalmazásukat.

Mik azok a műanyag ragasztók?

A műanyag kötő ragasztók speciálisan kialakított ragasztók, amelyeket különböző típusú műanyagok egymáshoz ragasztására terveztek. Különféle iparágakban használják őket, beleértve az autógyártást, a repülőgépgyártást, az elektronikát és a fogyasztási cikkeket.

A műanyag kötő ragasztók úgy működnek, hogy kémiailag kötődnek a műanyag felületéhez, így szilárd és tartós kötést hoznak létre. Ezek a ragasztók különböző műanyagokhoz köthetők, beleértve a polietilént, polipropilént, polikarbonátot, ABS-t és PVC-t.

Többféle műanyag kötő ragasztó kapható, beleértve a cianoakrilát, epoxi és akril ragasztókat. A cianoakrilát ragasztók gyorsan kötődnek és erős kötést biztosítanak, míg az epoxi ragasztók erősségükről és tartósságukról ismertek. Az akril ragasztók jól ellenállnak az időjárás viszontagságainak és az UV sugárzásnak.

A műanyag kötő ragasztó kiválasztásakor feltétlenül figyelembe kell venni az alkalmazás speciális követelményeit, például a ragasztandó műanyag típusát, a szükséges szilárdságot és a környezeti feltételeket, amelyeknek a ragasztás ki lesz téve.

Műanyag ragasztó ragasztók típusai

Többféle műanyag ragasztóanyag kapható, amelyek mindegyike egyedi tulajdonságokkal és tervezett felhasználási területtel rendelkezik. Íme néhány általánosan használt műanyag ragasztóanyag típus:

- Cianoakrilát (szuperragasztó) – Ez a gyorsan ható ragasztó kiválóan alkalmas műanyagok gyors egymáshoz ragasztására. Másodpercek alatt erős kötést hoz létre, de törékeny lehet, és nem alkalmas nagy igénybevételű alkalmazásokhoz.

- Az epoxi egy kétkomponensű ragasztó, amely erős kötést hoz létre a műanyagok között. Különféle műanyag felületeken használható, beleértve a polietilént és a polipropilént.

- Akril – Az akril ragasztók sokoldalúak és különféle műanyagok ragasztására alkalmasak. A műanyagokat más anyagokhoz, például fémhez és üveghez is köthetik.

- Poliuretán – Ez a ragasztó robusztus és rugalmas kötéséről ismert. Különféle műanyag felületeken használható, beleértve a PVC-t és az ABS-t.

- A szerkezeti ragasztókat nagy igénybevételnek kitett alkalmazásokhoz tervezték, például műanyag alkatrészek ragasztásához az autóiparban és a repülőgépiparban. Kiváló kötési szilárdságot kínálnak, és ellenállnak a szélsőséges hőmérsékleteknek és nyomásoknak.

A megfelelő típusú műanyag ragasztóanyag kiválasztása az adott alkalmazáshoz elengedhetetlen, mivel minden stílusnak megvannak az erősségei és korlátai.

A műanyag ragasztó ragasztók használatának előnyei

A műanyag kötő ragasztók számos előnnyel rendelkeznek a többi ragasztóval vagy ragasztási módszerrel szemben. Íme néhány fő előnye a műanyag kötőanyag-ragasztók használatának:

- Sokoldalúság: A műanyag kötőragasztók sokféle műanyagot képesek megragasztani, beleértve sok olyan típust is, amelyeket nehéz más ragasztókkal vagy ragasztási módszerekkel összekötni.

- Szilárdság: A műanyag kötőragasztók nagy szilárdságú kötéseket biztosítanak, gyakran erősebbek, mint a ragasztott anyagok. Ez különösen igaz a szerkezeti ragasztási alkalmazásokra.

- Tartósság: Sok műanyag ragasztóanyag rendkívül ellenálló a környezeti tényezőkkel, például nedvességgel, hőmérséklettel és vegyi anyagokkal szemben, így ideálisak a zord vagy igényes környezetekhez.

- Sebesség: Sok műanyag ragasztóanyag gyorsan megköt, ami gyors összeszerelést és gyártást tesz lehetővé.

- Esztétika: A műanyag kötőragasztók szinte láthatatlan kötéseket biztosítanak, javítva a késztermékek esztétikáját.

- Költségmegtakarítás: A műanyag ragasztó ragasztók költséghatékonyabbak lehetnek, mint más ragasztási módszerek, mivel gyakran kevesebb anyagot és munkaerőt igényelnek, és csökkenthetik vagy megszüntethetik a mechanikus rögzítőelemek szükségességét.

A műanyag kötő ragasztók sokoldalú, nagy szilárdságú, tartós és költséghatékony megoldást kínálnak műanyagok ragasztására különféle alkalmazásokban.

Műanyagragasztó ragasztók alkalmazásai

A műanyag kötő ragasztók speciális ragasztótípusok, amelyeket műanyagok egymáshoz ragasztására terveztek. Széles körben használják különféle iparágakban és alkalmazásokban, beleértve:

- Autóipar: A műanyag kötőragasztók olyan járműveket gyártanak, amelyek műanyag alkatrészeket, például lökhárítókat, műszerfalakat és belső kárpitokat ragasztanak egymáshoz.

- Elektronikai ipar: Ezeket a ragasztókat elektronikus eszközök, például okostelefonok és laptopok gyártására használják műanyag alkatrészek egymáshoz ragasztására.

- Orvosi ipar: A műanyag kötőragasztókat orvosi eszközökben és berendezésekben, például fecskendőkben és katéterekben használják műanyag alkatrészek egymáshoz ragasztására.

- Repülési ipar: Ezeket a ragasztókat repülőgép- és űrhajógyártásban használják műanyag alkatrészek egymáshoz ragasztására.

- Csomagolóipar: A műanyag kötőragasztók csomagolóanyagokat, például műanyag tartályokat és palackokat állítanak elő műanyag alkatrészek ragasztásához.

- Építőipar: Ezeket a ragasztókat épületek és szerkezetek építésére használják műanyag anyagok, például műanyag tetőcserepek és panelek egymáshoz ragasztására.

Összességében elmondható, hogy a műanyag ragasztók elengedhetetlenek azokban az iparágakban, ahol a műanyagokat széles körben használják, mivel szilárd és tartós kötést biztosítanak a műanyag alkatrészek között, összetett és innovatív terveket hozva létre.

Tényezők, amelyeket figyelembe kell venni a műanyag ragasztók kiválasztásakor

A műanyag kötőanyag-ragasztók kiválasztásakor több tényezőt is figyelembe kell venni, hogy az adott alkalmazásnak megfelelő ragasztót válasszuk. Néhány kritikus tényező, amelyet figyelembe kell venni, a következők:

- A ragasztandó műanyagok típusa: A kapcsolódó műanyagok sokfélesége határozza meg a szükséges ragasztóanyagot. Egyes műanyagok nehezebben ragaszthatók, mint mások, és speciális ragasztókra lehet szükség.

- Ragasztási szilárdság: A szükséges szilárdság az alkalmazástól függ. Például egy gyenge kötés elegendő lehet egy alacsony feszültségű alkalmazáshoz, míg egy erős kötés szükséges lehet egy nagy feszültségű alkalmazáshoz.

- Kötési idő: A ragasztó teljes kikeményedéséhez szükséges idő határozza meg a kötési folyamat sebességét. Egyes ragasztók gyorsan megkötnek, míg mások hosszabb gyógyulási időt igényelnek.

- Vegyszerállóság: A ragasztónak ellenállnia kell minden olyan vegyszernek vagy oldószernek, amely érintkezésbe kerülhet a ragasztott műanyagokkal.

- Hőmérsékletállóság: A ragasztónak el kell viselnie az alkalmazás hőmérsékleti tartományát. Egyes ragasztók magas hőmérsékleten lebomlanak vagy meggyengülhetnek, míg mások alacsony hőmérsékleten törékennyé válhatnak.

- Könnyű használat: A ragasztónak könnyen felvihetőnek és használhatónak kell lennie, és nem igényelhet speciális felszerelést vagy kiterjedt képzést.

- Költség: A ragasztó költségét figyelembe kell venni, mivel egyes ragasztók drágábbak lehetnek, mint mások.

Összességében a megfelelő műanyag kötőragasztó kiválasztása magában foglalja az alkalmazás speciális követelményeinek megértését, valamint egy könnyen kezelhető és költséghatékony ragasztó kiválasztását.

Felület-előkészítés műanyagragasztó ragasztókhoz

A felület-előkészítés kritikus lépés a műanyag ragasztási folyamatban, mivel ez biztosítja, hogy a ragasztó szilárd és tartós kötést tudjon kialakítani a műanyag felülettel. Néhány kritikus felület-előkészítési lépés a műanyagragasztó ragasztókhoz:

- Tisztítás: A ragasztandó műanyag felületeket alaposan meg kell tisztítani, hogy eltávolítsunk minden szennyeződést, port, zsírt és egyéb szennyeződéseket, amelyek megzavarhatják a ragasztási folyamatot. A tisztítás történhet enyhe tisztítószerrel vagy oldószerrel, a felületeket pedig tiszta ruhával kell szárazra törölni.

- Kopás: Bizonyos esetekben szükséges lehet a műanyag felület koptatása a felület növelése és a tapadás elősegítése érdekében. A koptatás történhet csiszolópapírral vagy drótkefével, de ügyelni kell arra, hogy a műanyag felület ne sérüljön meg.

- Zsírtalanítás: Egyes műanyagok zsírtalanítást igényelhetnek az esetlegesen előforduló olajok vagy egyéb felületi szennyeződések eltávolításához. A zsírtalanítás történhet oldószerrel vagy speciális zsíroldó oldattal.

- Maratás: A műanyag felület maratása durvább felületi textúra létrehozásával is javíthatja a tapadást. A maratást kémiai maratószerrel vagy lángkezeléssel lehet elvégezni.

- Száradás: Felület-előkészítés után a műanyag felületnek teljesen meg kell száradnia a ragasztó felhordása előtt. A maradék nedvesség megzavarhatja a kötési folyamatot és gyengítheti a kötést.

A megfelelő felület-előkészítés kulcsfontosságú a műanyagragasztó ragasztók sikeréhez. Ezen lépések követésével biztosíthatja, hogy a ragasztó erős és tartós kötést tudjon kialakítani a műanyag felülettel, ami kiváló minőségű és tartós kötést eredményez.

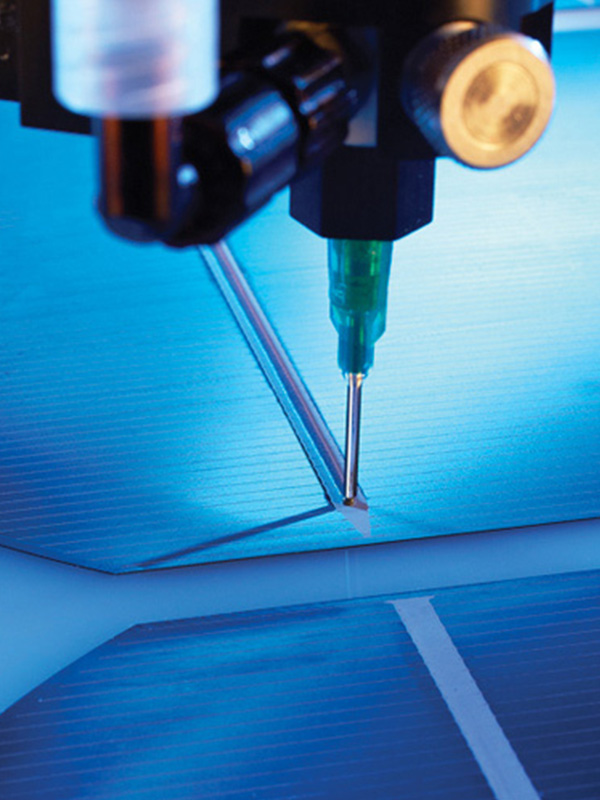

Műanyag ragasztó ragasztók felvitelének technikái

A műanyag ragasztók a műanyagok összekapcsolására szolgálnak. Ezek a ragasztók különféle típusúak, beleértve a cianoakrilátot, az epoxit, a poliuretánt és az akril ragasztókat. Íme néhány technika a műanyag ragasztó ragasztók felhordására:

- Felület-előkészítés: Bármilyen műanyag ragasztóanyag felhordása előtt elengedhetetlen a ragasztandó felületek előkészítése. Ez magában foglalja a felületek tisztítását, hogy eltávolítsa a port, szennyeződést vagy zsírt, amely megzavarhatja a ragasztási folyamatot. A felület finom szemcséjű csiszolópapírral való csiszolása is segíthet durvább felület létrehozásában, amely jobb tapadást biztosít.

- Keverés: Ha kétkomponensű epoxi ragasztót használ, a két komponenst a felhordás előtt alaposan össze kell keverni. Ez történhet úgy, hogy a komponenseket keverőpálcával összekeverjük, vagy egy keverőfúvókát használunk, amely a ragasztótartályhoz rögzíthető.

- Adagolás: A ragasztó adagolásakor elengedhetetlen az egyenletes és helyes felhordás. Például egy kis csepp általában elegendő az erős kötéshez, ha cianoakrilát ragasztót használunk. Ha epoxi vagy poliuretán ragasztót használunk, a ragasztót vékony rétegben kell felhordani, amely a teljes ragasztandó felületet befedi.

- Rögzítés: A használt ragasztó típusától függően szükség lehet a felületek összefogására, amíg a ragasztó megkeményedik. Ez elősegítheti az erős kötés biztosítását, és megakadályozhat minden olyan mozgást, amely a kötés meghibásodását okozhatja. A rögzítéshez szükséges idő a használt ragasztótól függően változhat, ezért feltétlenül kövesse a gyártó utasításait.

- Kikeményedés: A ragasztó felhordása és a szükséges rögzítések elvégzése után a ragasztónak időre van szüksége a kikeményedéshez. A kötési idő a használt ragasztó típusától és olyan tényezőktől függ, mint a hőmérséklet és a páratartalom. A gyártó rögzítési időre vonatkozó utasításainak betartása elengedhetetlen az erős kötés biztosításához.

Ha ezeket a technikákat követi a műanyag kötőragasztók felhordásakor, akkor erős és tartós kötések jöhetnek létre a műanyagok között.

Gyakori hibák, amelyeket el kell kerülni a műanyag ragasztóragasztók használatakor

Műanyag kötőragasztók használatakor van néhány gyakori hiba, amelyet el kell kerülni a sikeres kötés érdekében. Íme néhány példa:

- A felület előkészítése nélkül: A műanyag felületének tisztának, száraznak és szennyeződéstől, például portól, olajtól vagy zsírtól mentesnek kell lennie. Kérjük, megfelelően készítse elő a felületet az erős kötés biztosítása érdekében.

- Nem megfelelő ragasztó használata: A különböző műanyagokhoz különböző típusú ragasztókra van szükség. Válassza ki a ragasztandó műanyaggal kompatibilis ragasztót.

- Túl sok ragasztó felhordása: Túl sok ragasztó használata zavaros kötést eredményezhet, és a túl sok ragasztó gyenge pontot okozhat. Mértékkel vigye fel a ragasztót, és gondosan kövesse az utasításokat.

- A ragasztási folyamat siettetése: A műanyag ragasztása időt vesz igénybe, és a folyamat siettetése gyenge kötést eredményezhet. Kövesse a ragasztón található utasításokat, és hagyjon elegendő időt a kötés megkötésére.

- A darabok összefogásának elkerülése: A darabok összefogása a kötés során elősegítheti az erős kötést. Ügyeljen arra, hogy a használt ragasztótípusnak megfelelő szorítónyomást használjon.

- A kötés tesztelésének mellőzése: Mielőtt a kötésre hagyatkozna egy kritikus alkalmazásban, elengedhetetlen annak szilárdságának tesztelése. Ez megtehető kis nyomás kifejtésével a ragasztott darabokra vagy terhelési teszt végrehajtásával.

Ha elkerüli ezeket a gyakori hibákat, akkor erős és hosszan tartó kötést biztosíthat műanyag kötőragasztók használatakor.

Fejlődések a műanyagragasztó ragasztók terén

A műanyagragasztó ragasztók terén elért kritikus fejlesztések közül néhány:

- Fokozott szilárdság és tartósság: A modern műanyag kötőragasztókat úgy tervezték, hogy robusztusabb és tartósabb kötéseket biztosítsanak, mint a hagyományos ragasztók. Fejlett polimerekből készültek, amelyek ellenállnak a szélsőséges hőmérsékleteknek, nedvességnek és vegyszereknek.

- Gyorsabb kötési idő: Sok új műanyag ragasztó ragasztót úgy terveztek, hogy gyorsan kötődjenek, csökkentve az összeszereléshez szükséges időt és rövidebb gyártási időt tesznek lehetővé.

- Továbbfejlesztett környezetbarátság: Sok új műanyag ragasztóanyag környezetbarát anyagokból készül, amelyek minimalizálják a gyártás és a használat ökológiai hatását.

- Jobb tapadás az anyagok szélesebb skálájához: Új műanyag kötőragasztók kerültek kifejlesztésre anyagok szélesebb köréhez való ragasztásra, beleértve a nehezen ragasztható műanyagokat, például a polipropilént és a polietilént.

- Megnövekedett sokoldalúság: A műanyag kötőragasztók ma már különféle alkalmazásokban használhatók, beleértve a repülést, az autógyártást, az elektronikát és az orvosi eszközöket.

- Továbbfejlesztett biztonsági és egészségügyi jellemzők: Új műanyag kötőragasztókat fejlesztettek ki, amelyek javított biztonsági és egészségügyi jellemzőkkel rendelkeznek, például alacsony VOC-kibocsátással és nem mérgező összetétellel.

Összességében a műanyag kötőragasztók terén elért fejlődés robusztusabb, tartósabb és sokoldalúbb kötésekhez vezetett, amelyek szélesebb körben használhatók, miközben minimálisra csökkentik a környezeti hatásokat, valamint előmozdítják a biztonságot és az egészséget.

Hogyan hasonlíthatók össze a műanyag ragasztók más ragasztási technikákkal

A műanyag kötőragasztók nagyon hatékony módjai lehetnek a műanyag alkatrészek összekapcsolásának, és számos előnnyel rendelkeznek a többi ragasztási technikával szemben:

- Robusztus és tartós kötés: A műanyag kötőragasztók szilárd és tartós kötést hoznak létre a műanyag részek között, ami gyakran erősebb, mint az egyéb illesztési technikák, például a hegesztés vagy a mechanikus rögzítők.

- Nincs szükség fúrásra vagy hegesztésre: A ragasztó ragasztók fúrás vagy hegesztés nélkül is felvihetők, így időt takaríthat meg és csökkenti a műanyag alkatrészek sérülésének kockázatát.

- Továbbfejlesztett esztétika: A ragasztó ragasztók zökkenőmentes és sima kötést hoznak létre a műanyag részek között, ami javíthatja a késztermék általános megjelenését.

- Fokozott tervezési rugalmasság: A ragasztó ragasztók különböző formájú és méretű műanyag alkatrészeket csatlakoztathatnak, növelve a tervezési rugalmasságot és leegyszerűsítve az összeszerelést.

- Csökkentett súly: A ragasztó ragasztók könnyű megoldást jelenthetnek a műanyag alkatrészek összeillesztésére, mivel nem növelik a késztermék súlyát.

A műanyag kötő ragasztóknak azonban van néhány lehetséges hátránya is, amelyeket figyelembe kell venni:

- Felület-előkészítés: A megfelelő felület-előkészítés kritikus fontosságú a szilárd kötés eléréséhez, és további időt és erőforrást igényelhet.

- Kis hézagkitöltés: A ragasztóanyagokkal hatékonyabban lehet kitölteni a műanyag részek közötti jelentős hézagokat.

- Hőmérsékletérzékenység: Egyes ragasztóanyagok érzékenyek lehetnek a hőmérsékletre, és rosszul teljesítenek szélsőséges melegben vagy hidegben.

- Kikeményedési idő: A ragasztók ragasztásához némi kötési időre lehet szükség az alkatrészek felhasználása előtt, ami befolyásolja a gyártási időket.

Végső soron az illesztési technika megválasztása a termék konkrét alkalmazásától és követelményeitől függ. A műanyag kötőanyag-ragasztók számos alkalmazáshoz jó választási lehetőséget jelenthetnek, de a döntés előtt alaposan mérlegelni kell az előnyöket és a lehetséges hátrányokat.

Műanyag ragasztó ragasztók szilárdsága és tartóssága

A műanyag kötő ragasztók szilárdsága és tartóssága számos tényezőtől függ, beleértve a ragasztó típusát, a ragasztandó aljzat anyagait és a környezeti feltételeket, amelyeknek a ragasztó ki lesz téve.

Általában a műanyag kötő ragasztókat úgy tervezték, hogy robusztus, hosszan tartó kötést biztosítsanak a műanyagok között. A szabványos műanyag kötőragasztók közé tartozik a cianoakrilát (szuper ragasztó), a kétkomponensű epoxik, a poliuretán ragasztók és az akril ragasztók.

A műanyag ragasztóanyag kiválasztásakor feltétlenül figyelembe kell venni a ragasztandó műanyag típusát, mivel a különböző műanyagok eltérő tulajdonságokkal rendelkeznek, és más ragasztókra is szükség lehet. Ezenkívül a hordozóanyagok felület-előkészítése is befolyásolhatja a kötés szilárdságát és tartósságát.

Ami a környezeti feltételeket illeti, az olyan tényezők, mint a hőmérséklet, a páratartalom és az UV-sugárzásnak való kitettség, mind befolyásolhatják a műanyagragasztók teljesítményét. Alapvető fontosságú, hogy olyan ragasztót válasszunk, amelyet úgy terveztek, hogy ellenálljon azoknak a speciális feltételeknek, amelyeknek a kötés ki lesz téve.

Általánosságban elmondható, hogy helyesen és megfelelő körülmények között történő használat esetén a műanyag kötő ragasztók erős, tartós kötést biztosíthatnak a műanyagok között.

Környezeti tényezőkkel szembeni ellenállás

A környezeti tényezőkkel szembeni ellenállás a szervezet azon képességére utal, hogy ellenáll és túléli a különböző környezeteket vagy feltételeket. A környezeti tényezőkkel szembeni rezisztenciát kifejlesztett élőlények olyan mechanizmusokat fejlesztettek ki, amelyek lehetővé teszik számukra, hogy alkalmazkodjanak a környezetük változásaihoz és fenntartsák biológiai funkcióikat.

Néhány gyakori példa azokra a környezeti tényezőkre, amelyeknek az élőlényeknek ellenállniuk kell:

- Hőmérséklet: Az élőlényeknek stabil belső hőmérsékletet kell fenntartaniuk a megfelelő működéshez. Egyes organizmusok olyan mechanizmusokat fejlesztettek ki, amelyek szabályozzák testhőmérsékletüket, míg mások ellenállnak a szélsőséges hőmérsékleteknek.

- Víz rendelkezésre állása: Az élőlényeknek vízre van szükségük a túléléshez, és egyesek képesek ellenállni a szárazságnak, vagy olyan környezetben élnek, ahol kevés a víz.

- pH: Az élőlények optimális pH-tartománya van a túléléshez és a működéshez. Egyesek alkalmazkodtak ahhoz, hogy szélsőséges pH-értékű környezetben éljenek, például savas vagy lúgos körülmények között.

- Sótartalom: Egyes organizmusok, például tengeri állatok és növények ellenálló képességet fejlesztettek ki a magas sótartalommal szemben.

- Méreganyagok: Sok szervezet ellenállt a méreganyagoknak a természetes szelekció vagy a káros anyagok méregtelenítésére szolgáló mechanizmusok kifejlesztése révén.

Összességében a környezeti tényezőkkel szembeni rezisztencia elengedhetetlen egy szervezet túléléséhez, és kulcsfontosságú szerepet játszhat annak meghatározásában, hogy mely fajok tudnak boldogulni egy adott környezetben.

Műanyag kötőragasztók vegyi ellenállása

A műanyag kötő ragasztók vegyi ellenállása a ragasztó típusától és a konkrét vegyszerektől függ. A legtöbb műanyag ragasztóanyag általában ellenáll a víznek, az olajoknak és néhány oldószernek, de nem biztos, hogy immunis más vegyszerekkel vagy anyagokkal szemben.

A műanyag kötő ragasztók néhány általános típusa és vegyi ellenállásuk a következők:

- Epoxi: Az epoxi ragasztók rendkívül ellenállóak a vízzel és a legtöbb oldószerrel szemben, de nem biztos, hogy immunisak a szilárd savakkal vagy bázisokkal szemben.

- Cianoakrilát: A cianoakrilát ragasztók ellenállnak az olajoknak és a legtöbb oldószernek, de nem biztos, hogy immunisak a vízzel vagy az erős savakkal szemben.

- Poliuretán: A poliuretán ragasztók ellenállnak a víznek, az olajoknak és a legtöbb oldószernek, de nem biztos, hogy immunisak bizonyos savakkal és bázisokkal szemben.

- Az akril ragasztók ellenállnak a víznek, az olajoknak és a legtöbb oldószernek, de nem biztos, hogy immunisak a szilárd savakkal vagy bázisokkal szemben.

Elengedhetetlen a megfelelő ragasztó kiválasztása az adott alkalmazáshoz és felhasználási környezethez. A gyártó adatlapjának vagy műszaki információinak útmutatást kell adniuk a ragasztó vegyszerállósági tulajdonságaira vonatkozóan, és mindig ajánlott az érintett anyagokkal és vegyi anyagokkal végzett kompatibilitási vizsgálat annak biztosítása érdekében, hogy a kötés megfelelően működjön.

Műanyag ragasztó ragasztók hőállósága

A műanyag ragasztó ragasztók hőmérsékletállósága különböző tényezőktől függ, mint például a ragasztó típusától, a ragasztandó aljzattól, a hőmérsékleti tartománytól és az expozíció időtartamától.

Egyes műanyag ragasztók ellenállnak a -40°C és 150°C közötti hőmérsékletnek, míg mások még ennél is magasabb hőmérsékletnek, akár 250°C-ig vagy még magasabb hőmérsékletnek is ellenállnak. Fontos azonban megjegyezni, hogy a kötés szilárdsága és tartóssága magasabb hőmérsékleten romolhat.

Az epoxi és akril ragasztók általában jó hőállósággal rendelkeznek, és ellenállnak a magas hőmérsékletnek. A cianoakrilát ragasztók, más néven szuperragasztók, alacsonyabb hőállósággal rendelkeznek, és magas hőmérsékleten törékennyé válhatnak vagy gyengülhetnek.

A műanyag kötő ragasztó kiválasztásakor fontos figyelembe venni az adott hőmérsékleti tartományt és az expozíció időtartamát, hogy a ragasztó megőrizze szilárdságát és tartósságát a tervezett felhasználási feltételek mellett. Ezenkívül fontos betartani a gyártó felvitelre és kikeményítésre vonatkozó ajánlásait a lehető legjobb kötési szilárdság és hőmérsékletállóság biztosítása érdekében.

Kötési idő a műanyagra ragasztó ragasztókhoz

A műanyag kötő ragasztók kötési ideje az adott ragasztótól és a felhasználás körülményeitől függően változhat. Általában a kötési idő azt az időt jelenti, amely alatt a ragasztó eléri maximális szilárdságát, és a ragasztott felületek teljesen megtapadnak.

Egyes műanyag kötőragasztók gyorsan, néhány perc alatt megkeményednek, míg mások több órát vagy akár napokat is igénybe vehetnek a maximális szilárdság eléréséhez. A kötési időt a hőmérséklet, a páratartalom, valamint a ragasztott felületek típusa és állapota is befolyásolhatja.

Alapvető fontosságú, hogy kövesse az adott ragasztóra vonatkozó gyártói utasításokat, beleértve az ajánlott kötési időt és egyéb fontos információkat az alkalmazással és a kezeléssel kapcsolatban. A gyártó utasításainak be nem tartása gyengébb kötést vagy egyéb tapadási problémákat okozhat.

Műanyag ragasztó ragasztók eltarthatósága

A műanyag ragasztó ragasztók eltarthatósága az adott terméktől és a tárolási körülményektől függően változhat. A legtöbb műanyag ragasztó ragasztó eltarthatósága azonban körülbelül egy év, ha megfelelően tárolják.

A műanyag ragasztó ragasztók lehető leghosszabb eltarthatósága érdekében elengedhetetlen, hogy hűvös, száraz helyen, közvetlen napfénytől és szélsőséges hőmérsékletektől védve tároljuk őket. Ezenkívül a ragasztótartályokat szorosan lezárva kell tartani, hogy megakadályozzák a levegő kitettségét, ami a ragasztó kiszáradását vagy idő előtti kikeményedését okozhatja.

Használat előtt mindig célszerű ellenőrizni a ragasztó lejárati idejét vagy javasolt eltarthatóságát, és el kell dobni minden olyan lejárt ragasztót, amely a károsodás jeleit mutatja, mint például megvastagodás, elszíneződés vagy az alkatrészek szétválása. A lejárt szavatosságú vagy elhasználódott ragasztók használata gyenge kötési teljesítményt és ronthatja a kötés minőségét és tartósságát.

Műanyag ragasztó ragasztók kompatibilitása különböző műanyagokkal

A műanyag kötőanyag-ragasztók különböző műanyagokkal való kompatibilitása a ragasztó típusától és a ragasztandó műanyagtól függően változhat. Általában a műanyag kötő ragasztók két fő kategóriába sorolhatók: szerkezeti és nem szerkezeti.

A szerkezeti ragasztókat nagy igénybevételű alkalmazásokhoz használják, és jellemzően robusztus és tartós kötést biztosítanak. Továbbra is két kategóriába sorolhatók: kétrészes és egyrészes ragasztók. A kétkomponensű ragasztók gyantából és keményítőből állnak, amelyeket felhordás előtt össze kell keverni. Különféle műanyagokhoz köthetők, beleértve az ABS-t, PVC-t, polikarbonátot és nejlont. Az egyrészes szerkezeti ragasztók általában nem igényelnek keverést, és különféle műanyagok, köztük polipropilén, polietilén és PET összekapcsolására alkalmasak.

A nem szerkezeti vagy „azonnali ragasztókat” alacsony igénybevételű alkalmazásokhoz használják, és gyors, könnyű kötést biztosítanak. Különféle műanyagok, köztük polisztirol, PVC és akril ragasztására alkalmasak.

Fontos megjegyezni, hogy a műanyag kötőanyag-ragasztók különböző műanyagokkal való kompatibilitását számos tényező befolyásolhatja, mint például a felület előkészítése, a kötési idő és a hőmérséklet. Ezért javasoljuk, hogy olvassa el a gyártó ajánlásait, és végezzen kompatibilitási tesztet, mielőtt különböző típusú műanyagokat egymáshoz ragaszt.

Biztonsági megfontolások a műanyagragasztó ragasztókhoz

Műanyag kötőragasztók használatakor elengedhetetlen a biztonsági óvintézkedések megtétele a lehetséges veszélyek elkerülése érdekében. Íme néhány biztonsági szempont a műanyag ragasztóanyagokkal végzett munka során:

- A ragasztó kezelése előtt olvassa el a gyártó által biztosított biztonsági adatlapot (SDS). Az SDS alapvető információkat tartalmaz a kezelésről, tárolásról, ártalmatlanításról és elsősegélynyújtásról véletlen expozíció esetén.

- Viseljen megfelelő egyéni védőfelszerelést (PPE), például kesztyűt, védőszemüveget és légzőkészüléket, az SDS-ben meghatározottak szerint. Kerülje el a bőrrel és a szemmel való érintkezést a ragasztóval és gőzeivel.

- Jól szellőző helyen dolgozzon, hogy megakadályozza a ragasztógőzök belélegzését. Az expozíció csökkentése érdekében használjon elszívó ventilátorokat, nyissa ki az ablakokat, vagy viseljen légzőkészüléket.

- Tárolja a ragasztókat hűvös, száraz és jól szellőző helyen, távol gyújtóforrásoktól és összeférhetetlen anyagoktól. Kövesse a gyártó által megadott tárolási utasításokat.

- Kerülje a dohányzást, evést vagy ivást azokon a helyeken, ahol ragasztót használnak vagy tárolnak.

- A kiömlött vagy szivárgást haladéktalanul tisztítsa meg megfelelő tisztítási módszerekkel és PPE-vel. Ne érintse meg és ne lélegezze be a kiömlött ragasztót.

- A ragasztót és az üres tartályokat a helyi előírásoknak és a gyártó utasításainak megfelelően ártalmatlanítsa. Ne dobja a kötéseket a háztartási vagy kommunális hulladék közé.

- A ragasztott alkatrészek kezelése előtt kövesse a ragasztó ajánlott kötési idejét és hőmérsékletét. A nem megfelelő kikeményedés gyenge kötéseket és potenciális biztonsági kockázatokat eredményezhet.

Ezen biztonsági megfontolások betartása minimálisra csökkentheti a sérülések vagy expozíció kockázatát a műanyag ragasztóanyagokkal végzett munka során.

Műanyag ragasztó ragasztók tárolása és kezelése

A műanyag kötőragasztókat ipari környezetben gyakran használják műanyag alkatrészek kombinálására. Ezeknek a ragasztóknak a megfelelő tárolása és kezelése kritikus fontosságú hatékonyságuk és eltarthatóságuk biztosításához. Íme néhány irányelv a műanyag ragasztók tárolására és kezelésére:

- Tárolás: Tárolja a műanyag ragasztót eredeti tartályokban, szorosan lezárva és hűvös, száraz és jól szellőző helyen. A hő, a nedvesség és a levegő hatása a ragasztó lebomlását és hatékonyságának elvesztését okozhatja. Ügyeljen a gyártó által javasolt tárolási feltételek betartására, beleértve a ragasztó meghatározott hőmérsékleti tartományban történő tárolását.

- Kezelés: Műanyag kötőragasztók kezelésekor elengedhetetlen a megfelelő egyéni védőfelszerelés (PPE), például kesztyű, védőszemüveg és légzőkészülék viselése, hogy elkerüljük a bőrrel való érintkezést, a szemirritációt és a gőzök belélegzését. Kövesse a gyártó által javasolt kezelési eljárásokat, beleértve a ragasztókomponensek meghatározott sorrendben történő keverését vagy egy adott felhordási módszert.

- Adagolás: A ragasztó pontos és következetes felhordásához használja a megfelelő felszerelést. Kövesse a gyártó által javasolt alkalmazási utasításokat, beleértve az ajánlott hőmérséklet-tartományt és a kikeményedési időt.

- Tisztítás: Műanyag kötőragasztók használata után azonnal távolítsa el a kiömlött vagy felesleges ragasztót a gyártó által javasolt tisztítószerrel. A hulladékanyagot a helyi előírásoknak megfelelően semmisítse meg.

Ezen irányelvek betartása biztosítja, hogy a műanyag ragasztóanyag hatékony maradjon, és erős kötést biztosítson a műanyag alkatrészek között.

Műanyagragasztó ragasztók szabályozási megfelelősége

A műanyagragasztó ragasztók szabályozási megfelelősége számos tényezőtől függ, beleértve a tervezett felhasználást és a szabályozási környezetet, amelyben értékesítésre vagy felhasználásra kerül. Íme néhány általános megfontolás:

- Kémiai összetétel: A műanyag kötőragasztók kémiai összetétele kritikus fontosságú annak meghatározásában, hogy megfelelnek-e a különböző előírásoknak. Például bizonyos szabályozó testületek korlátozhatnak vagy betilthatnak egyes ragasztóanyagokat. Elengedhetetlen annak biztosítása, hogy a ragasztó ne tartalmazzon tiltott vagy tiltott vegyi anyagokat.

- Biztonsági adatlap: A biztonsági adatlap (SDS) egy olyan dokumentum, amely információt nyújt az anyag kémiai tulajdonságairól és lehetséges veszélyeiről. A műanyag kötő ragasztóknak biztonsági adatlappal kell rendelkezniük, amely megfelel a vonatkozó előírásoknak. Az SDS-nek tartalmaznia kell a termék összetételére, biztonságára és kezelési utasításaira vonatkozó információkat.

- VOC-kibocsátás: Egyes szabályozó szervek korlátozzák a ragasztók által kibocsátott illékony szerves vegyületek (VOC) mennyiségét. Ennek az az oka, hogy a VOC hozzájárulhat a levegő szennyezéséhez, és egészségügyi kockázatokat jelenthet az emberek számára. Győződjön meg arról, hogy az Ön által használt ragasztó megfelel a vonatkozó VOC előírásoknak.

- Csomagolás és címkézés: Az öntapadó csomagolásnak és címkézésnek meg kell felelnie a vonatkozó előírásoknak. A címkének tartalmaznia kell a termék összetételére, tervezett felhasználására, biztonsági figyelmeztetésekre és kezelési utasításokra vonatkozó információkat.

- Nemzetközi előírások: Ha a ragasztó más országokban történő értékesítését vagy felhasználását tervezi, meg kell győződnie arról, hogy az megfelel a vonatkozó nemzetközi törvényeknek. A különböző országokban eltérő szabályozási követelmények vonatkoznak, ezért elengedhetetlen az egyes országok szabályainak kutatása és betartása.

Fontos megjegyezni, hogy az előírások országonként és régiónként eltérőek, ezért nagyon fontos megérteni azt a szabályozási környezetet, amelyben a ragasztót használni vagy értékesíteni kívánja. Egy jó hírű ragasztógyártóval való együttműködés segíthet abban, hogy kötése megfeleljen az összes vonatkozó előírásnak.

Műanyagragasztó ragasztók költséghatékonysága

A műanyag kötő ragasztók sok alkalmazásban költséghatékonyak lehetnek, különösen a hagyományos illesztési módszerekkel, például hegesztéssel vagy mechanikus rögzítéssel összehasonlítva. A műanyag kötőanyag-ragasztók költséghatékonysága számos tényezőtől függ, beleértve a ragasztó típusát, a ragasztott anyagokat és a konkrét alkalmazást.

A műanyag kötőragasztók egyik fő előnye, hogy gyakran erősebb és tartósabb kötést biztosítanak, mint a hagyományos kötési módszerek. Ez hosszabb élettartamú és megbízhatóbb termékeket eredményezhet, végső soron karbantartási és javítási költségeket takaríthat meg.

Ezenkívül a műanyag kötő ragasztók gyakran gyorsabban és kevésbé speciális felszereléssel alkalmazhatók, mint más kötési módok. Ez csökkentheti a munkaerőköltségeket és növelheti a gyártási folyamatok termelékenységét.

Fontos azonban megjegyezni, hogy a műanyag kötőanyag-ragasztók költséghatékonysága az adott alkalmazástól és a felhasznált ragasztó minőségétől függően változhat. Bizonyos esetekben magának a ragasztónak a költsége magasabb lehet, mint más kötési módoknál. A műanyagragasztó ragasztók költséghatékonyságának értékelésekor fontos minden tényezőt figyelembe venni, beleértve a hosszú távú előnyöket és a lehetséges költségmegtakarításokat is.

A műanyagragasztó ragasztókkal kapcsolatos gyakori problémák elhárítása

A műanyag kötőragasztókat általában műanyag alkatrészek összekapcsolására használják. Néha azonban problémák merülhetnek fel a kötési folyamat során, ami gyenge kötésekhez vagy meghibásodáshoz vezethet. Íme néhány gyakori probléma, amely a műanyag ragasztás során előfordulhat, és néhány hibaelhárítási tipp ezek megoldására:

- Rossz tapadás: Ha a ragasztó nem tapad a műanyaghoz, annak oka lehet a szennyeződés vagy a nem megfelelő felület-előkészítés. A ragasztás előtt a műanyag felületet megfelelő oldószerrel meg kell tisztítani a szennyeződések, zsírok és olajok eltávolítására. Győződjön meg arról is, hogy a felület érdes vagy kopott, hogy jobb kötést hozzon létre.

- Lassú kötési idő: Ha a ragasztó túl sokáig köt ki, ennek oka lehet az alacsony hőmérséklet vagy a magas páratartalom. Növelje a hőmérsékletet és csökkentse a nedvességet, hogy felgyorsítsa a kikeményedési folyamatot. Alternatív megoldásként fontolja meg egy másik, gyorsabb kötési idővel rendelkező ragasztó használatát.

- Túl sok ragasztó felhordása: Túl sok ragasztó felvitele egyenetlen kikeményedéshez és gyenge kötésekhez vezethet. Használja az ajánlott mennyiségű ragasztót, és egyenletesen oszlassa el a felületen, hogy egyenletes kötést hozzon létre.

- Rideg kötések: Ha a kötés túl merev vagy törékeny, annak oka lehet, hogy túl merev ragasztót használt a műanyag típushoz. Válasszon műanyaggal kompatibilis ragasztót, hogy rugalmas és tartós kötést biztosítson.

- Ragasztóhiba: Ha a ragasztó meghibásodik, annak oka lehet a nem megfelelő kötés vagy a nem megfelelő kötési szilárdság. Győződjön meg arról, hogy a ragasztónak elegendő időt kell hagynia a teljes kikeményedéshez, és használjon megfelelő, a műanyaggal kompatibilis ragasztót.

- A ragasztó nem kompatibilis a műanyaggal: Nem minden műanyag ragasztóanyag alkalmas minden típusú műanyaghoz. Győződjön meg arról, hogy a használt ragasztó kompatibilis az adott típusú műanyaggal, amelyet ragaszt.

- Nem kompatibilis felületkezelés: Bizonyos műanyag bevonatok, például sima, fényes vagy tapadásmentes, nehezen ragaszthatók. Fontolja meg a felület érdesítését vagy csiszolását a tapadás javítása érdekében, vagy kifejezetten sima felületekhez tervezett ragasztó használatát.

Műanyagragasztó ragasztók tesztelése és tanúsítása

A műanyag kötőragasztók tesztelése és tanúsítása döntő fontosságú annak biztosításához, hogy megfeleljenek a tervezett felhasználásukhoz szükséges biztonsági és teljesítményszabványoknak. Különféle tesztek végezhetők a műanyag kötőragasztók tapadási szilárdságának, tartósságának és egyéb tulajdonságainak értékelésére.

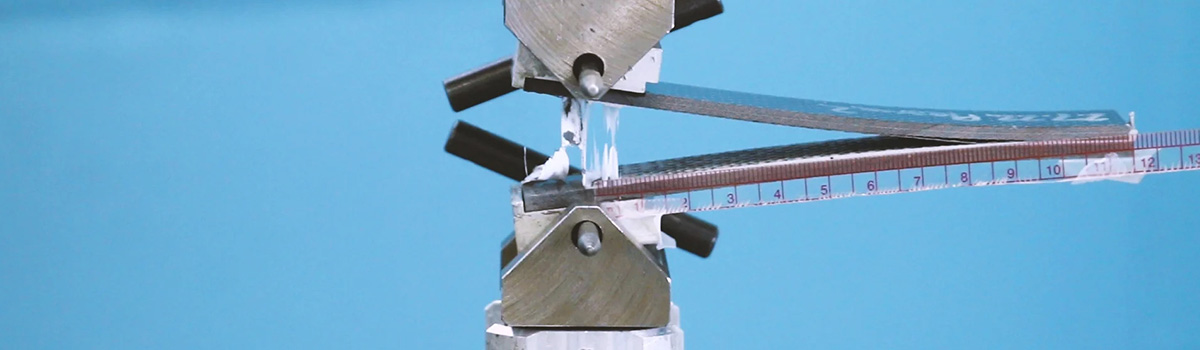

Íme néhány szabványos teszt, amelyet műanyag kötőragasztók tesztelésére és tanúsítására használnak:

- A lapos nyírási teszt során két anyagdarabot össze kell ragasztani, majd szét kell húzni, hogy megmérjék a kötés megszakításához szükséges erőt. A lapos nyírási tesztet általában a műanyag kötő ragasztók szilárdságának meghatározására használják.

- T-lehúzási teszt: Egy anyagcsíkot 90 fokos szögben egy másik anyaghoz ragasztanak. Ezután megmérik a két anyag szétválasztásához szükséges erőt, hogy meghatározzák a kötés erősségét.

- Ütésállósági teszt: Ez a teszt a ragasztott anyagok ütés- vagy ütésálló képességét értékeli. Ez magában foglalja a kapcsolódó anyagok súlyozását és az okozott kár mérését.

- Környezeti expozíciós tesztek: Ezek a tesztek értékelik a műanyag kötő ragasztók teljesítményét különböző környezeti feltételek mellett, például hőmérséklet, páratartalom és UV-sugárzás.

- Öregedési tesztek: Ezek a tesztek felmérik a kötés tartósságát az idő múlásával. Ezek magukban foglalják a ragasztott anyagokat felgyorsított öregedési feltételeknek kitenni, hogy szimulálják a hosszú távú expozíció hatásait.

A műanyag kötő ragasztók tanúsítványát olyan szervezetektől szerezheti be, mint az ASTM International, az UL (Underwriters Laboratories) és az ANSI (American National Standards Institute). Ezek a szervezetek szabványokat és iránymutatásokat adnak a műanyag kötőragasztók teszteléséhez és tanúsításához, biztosítva, hogy megfeleljenek a szükséges biztonsági és teljesítménykövetelményeknek.

Képzés a műanyag ragasztóanyagokkal való munkához

A műanyag ragasztóanyagokkal való munkavégzés speciális készségeket és ismereteket igényel a ragasztási folyamat sikerességének biztosításához. Íme néhány tipp a műanyag kötőragasztókkal való munkához:

- Ismerje meg a különböző típusú ragasztókat: Sok különböző típusú műanyag ragasztóanyag áll rendelkezésre, amelyek mindegyike egyedi tulajdonságokkal és jellemzőkkel rendelkezik. Az ezen ragasztók közötti különbségek megértése segít kiválasztani a megfelelőt az adott alkalmazáshoz.

- Ismerkedjen meg a biztonsági óvintézkedésekkel: A ragasztókkal való munkavégzés veszélyes lehet, ezért elengedhetetlen a szükséges óvintézkedések megtétele biztonsága érdekében. Ismerje meg az Ön által használt ragasztók lehetséges veszélyeit, és kövesse az összes javasolt biztonsági eljárást.

- Gyakorolja a megfelelő felület-előkészítést: A megfelelő felület-előkészítés kritikus fontosságú a szilárd kötés eléréséhez. Győződjön meg arról, hogy megértette a ragasztandó felületek előkészítéséhez szükséges lépéseket, beleértve a karakterek tisztítását és szükség szerinti érdesítését.

- Ismerje meg a felhordási folyamatot: Minden ragasztónak sajátos felhordási folyamata van, és elengedhetetlen, hogy megértse az Ön által használt ragasztó javasolt felhordási módját. Ez magában foglalhatja a ragasztó felhordását egy bizonyos hőmérsékleti tartományban vagy egy speciális felhordó eszköz használatát.

- Gyakorolja a ragasztási technikákat: A műanyagok ragasztása kihívást jelenthet, ezért elengedhetetlen a ragasztási technikák gyakorlása, mielőtt a végterméken dolgozna. Fontolja meg a mintaanyagokon való gyakorlást, hogy tapasztalatot és magabiztosságot szerezzen.

- Legyen naprakész az iparági trendekről és fejlesztésekről: A ragasztóipar folyamatosan fejlődik, ezért elengedhetetlen, hogy tájékozódjon az új termékekről és technikákról. Vegyen részt iparági konferenciákon és szemináriumokon, olvasson iparági kiadványokat, és lépjen kapcsolatba a terület más szakembereivel, hogy naprakész legyen.

Ha követi ezeket a tippeket, és gyakorlati tapasztalatokat szerez, járatossá válhat a műanyag ragasztóanyagokkal való munkavégzésben.

Esettanulmányok műanyagragasztó ragasztó alkalmazásokról

Természetesen itt van néhány példa a műanyag ragasztóanyag alkalmazására:

- Autóipar: A műanyag kötőragasztókat széles körben használják műanyag alkatrészek egymáshoz ragasztására az autóiparban. Az egyik példa a műanyag lökhárító burkolatok ragasztása az autó karosszériájához. A mechanikus rögzítőelemek helyett ragasztókat használnak, amelyek csúnyák lehetnek, és növelik a jármű súlyát.

- Orvosi ipar: Az orvosi iparban műanyag kötőragasztókat használnak orvosi eszközök és berendezések összeszerelésére. Az egyik példa a műanyag csövek fémszerelvényekhez való ragasztása orvosi berendezésekben, például oxigénkoncentrátorokban vagy légzőkészülékekben.

- Szórakoztató elektronika: A műanyag kötőragasztók különféle fogyasztói elektronikai eszközöket, például mobiltelefonokat, laptopokat és táblagépeket szerelnek össze. Például ragasztók kötik össze a műanyag házat az elektronikus alkatrészekkel.

- Építőipar: A műanyag kötőragasztókat az építőiparban használják műanyag alkatrészek, például ablakok, ajtók és burkolatok épületszerkezethez való ragasztására.

- Repülési ipar: A repülőgépiparban műanyag kötőanyag-ragasztókat használnak repülőgép-alkatrészek összeszerelésére. Például a ragasztók műanyag kompozitokat kötnek fém alkatrészekhez a repülőgép törzsszerkezetében.

Ez csak néhány példa a műanyagragasztó ragasztók számos felhasználási területére. Ezeknek a ragasztóknak a sokoldalúsága az iparágak széles körében népszerű választássá teszi őket.

A műanyag ragasztók jövője

A műanyag kötőanyag-ragasztók jövője ígéretesnek tűnik, mivel a gyártók továbbra is új és továbbfejlesztett termékeket fejlesztenek, amelyek fokozott teljesítményt, fenntarthatóságot és sokoldalúságot kínálnak. Íme néhány trend, amely valószínűleg meghatározza a műanyag ragasztók jövőjét:

- Fenntarthatóság: A műanyaghulladék környezetre gyakorolt hatásának növekvő tudatában nagy az igény a fenntarthatóbb ragasztási megoldások iránt. A gyártók arra reagálnak, hogy megújuló anyagokat, például bioalapú gyantákat használó ragasztókat fejlesztenek, amelyek újrahasznosíthatók vagy újrafelhasználhatók.

- Nagy teljesítmény: Az ügyfelek olyan ragasztókat keresnek, amelyek sokféle műanyagot képesek ragasztani, beleértve a nehezen ragaszthatóakat is, mint például a polipropilén és a polietilén. A gyártók olyan új készítményeket és technológiákat fejlesztenek ki, amelyek még zord körülmények között is jobb tapadást és tartósságot biztosítanak.

- Innovatív ragasztók: A dolgok internete (IoT) megjelenésével egyre nagyobb az érdeklődés a kötvények iránt, amelyek képesek érzékelni és reagálni a környezetükben bekövetkező változásokra. Például egyes ragasztók megváltoztathatják színüket vagy textúrájukat, ha bizonyos ingereknek, például hőnek vagy nedvességnek vannak kitéve, ami a kötés teljesítményének megváltozását jelezheti.

- Testreszabás: A személyre szabott termékek iránti kereslet növekedésével szükség van olyan ragasztókra, amelyek egyedi alkalmazásokhoz és aljzatokhoz szabhatók. A gyártók testreszabható tulajdonságokkal rendelkező ragasztókat fejlesztenek, mint például a viszkozitás, a kötési idő és a tapadási szilárdság, hogy megfeleljenek az egyéni vásárlók igényeinek.

Összességében a műanyag kötőragasztók jövője fényesnek tűnik, mivel a gyártók továbbra is újítanak és fejlesztenek termékeiket, hogy megfeleljenek a vásárlók és a környezet változó igényeinek.

Újítások és fejlesztések a műanyagragasztó ragasztókban

Az elmúlt években a műanyagragasztó ragasztók terén számos újítás és fejlesztés jelentősen javította teljesítményüket és sokoldalúságukat. A legfigyelemreméltóbb fejlesztések közé tartozik:

- Szerkezeti ragasztók: Ezeket a ragasztókat úgy tervezték, hogy nagy szilárdságú kötést biztosítsanak a műanyagok és más anyagok, például fémek és kompozitok között. Különféle autóipari, repülőgépipari és építőipari alkalmazásokban használhatók.

- Az UV-re keményedő ragasztók gyorsan megkötnek UV fény hatására, így ideálisak nagy mennyiségű gyártási folyamatokhoz. Általában az elektronikai és az orvosi eszközök iparában használják.

- Hibrid ragasztók: Ezek a ragasztók egyesítik a szerkezeti és szilikon tömítőanyagok előnyeit. Nagy szilárdságot és rugalmasságot biztosítanak, így ideálisak műanyagok és egyéb anyagok ragasztására mozgásos vagy vibrációs alkalmazásokban.

- Edzett ragasztók: Ezeket a ragasztókat úgy tervezték, hogy kemény és tartós kötést biztosítsanak még zord környezetben is. Általában az autóiparban és a repülőgépiparban használják.

- Alacsony szagú ragasztók: Ezek a ragasztók a hagyományos oldószer alapú ragasztókhoz képest csökkent szagúak, így felhasználóbarátabbak és környezetbarátabbak. Általában az építőiparban és a fafeldolgozó iparban használják.

Ezek az újítások és fejlesztések a műanyag ragasztóanyagokkal kapcsolatban jelentősen javították azok teljesítményét, így sokoldalúbbá és értékesebbé tették őket a különböző alkalmazásokban.

A műanyagragasztó ragasztók piaci trendjei

A műanyagragasztó ragasztók piaci trendjeit több tényező is befolyásolta, többek között:

- Növekvő kereslet a könnyű súlyú és üzemanyag-hatékony járművek iránt: Az autóipar a műanyag kötőanyag-ragasztók egyik fő gyártója. Mivel az autógyártók az üzemanyag-hatékonyság javítása érdekében igyekeznek csökkenteni autóik tömegét, ezért a könnyű anyagok, például a műanyagok felé fordulnak. Ez megnövelte a műanyag alkatrészek hatékony ragasztására alkalmas ragasztók iránti keresletet.

- Növekedés az építőiparban: A műanyag kötőragasztókat az építőiparban is használják műanyagok, például polikarbonát, PVC és akril ragasztására. Az építőipar növekedése, különösen a fejlődő országokban, megnövelte az ilyen ragasztók iránti keresletet.

- Fejlődések a ragasztótechnológiában: Jelentős előrelépések történtek a műanyag kötőragasztók fejlesztése terén, a gyártók új, jobb tapadást és szilárdságot biztosító készítményeket vezettek be. Ezeket az új ragasztókat úgy tervezték, hogy környezetbarátabbak legyenek, alacsony VOC-kibocsátással és kevesebb hulladékkal.

- Eltérés a fenntartható és környezetbarát termékek felé: A műanyaghulladék környezeti hatásai miatti növekvő aggodalom miatt egyre nagyobb az igény a fenntartható és környezetbarát termékek iránt. Sok ragasztógyártó reagál erre a trendre új, megújuló anyagokból készült, biológiailag lebomló termékek bevezetésével.

Összességében a műanyag kötőanyag-ragasztók piaca várhatóan növekedni fog az elkövetkező években, ami a műanyagok különféle iparágakban történő növekvő felhasználásának, valamint a fejlett és környezetbarát ragasztótermékek iránti keresletnek köszönhető.

A műanyagragasztó ragasztók környezeti hatásai

A műanyag kötőanyag-ragasztók használata pozitív és negatív környezeti hatásokkal is járhat.

Pozitívum, hogy a ragasztók csökkenthetik a mechanikus rögzítőelemek, például csavarok, szögek és csavarok szükségességét. Ez az anyagok, például a fém és a fa mennyiségének csökkenéséhez vezethet, ami környezeti előnyökkel járhat az erőforrás- és energiafelhasználás csökkenésében.

A műanyag kötő ragasztók azonban negatív hatással is lehetnek a környezetre. Sok ragasztó mérgező vegyi anyagokat, például oldószereket és illékony szerves vegyületeket (VOC) tartalmaz, amelyek hozzájárulhatnak a levegő és a víz szennyezéséhez. Ezek a vegyszerek káros egészségügyi hatásokkal is járhatnak a gyártás vagy alkalmazás során velük szemben kitett munkavállalók számára.

Egy másik gond a műanyag kötőragasztók ártalmatlanítása. Megfelelő ártalmatlanítás esetén a ragasztók elkerülhetik, hogy hulladéklerakókba kerüljenek, amelyek lebomlása több száz évig is eltarthat. Ezenkívül egyes ragasztók a lebomlás során káros anyagokat bocsáthatnak ki a környezetbe.

A műanyagkötő ragasztók negatív környezeti hatásainak mérséklése érdekében a gyártók alternatív ragasztókat használhatnak, amelyek alacsonyabb mérgező vegyi anyagokat tartalmaznak, és amelyek biológiailag jobban lebomlanak. Szintén elengedhetetlen a ragasztók megfelelő ártalmatlanítása a helyi előírások és irányelvek betartásával.

Műanyag ragasztóragasztók újrahasznosítása és ártalmatlanítása

A műanyag kötőanyag-ragasztók ártalmatlanításának legkörnyezetbarátabb módja a speciális ártalmatlanítási szolgáltatások, amelyek biztonságosan kezelik a veszélyes hulladékokat. Ezek a szolgáltatások alkalmasak a vegyi anyagokat és egyéb veszélyes anyagokat tartalmazó ragasztók kezelésére, amelyek helytelen ártalmatlanítás esetén károsíthatják a környezetet.

Néhány dolgot azonban megtehet, hogy csökkentse a műanyag kötőragasztók okozta hulladék mennyiségét. Íme néhány tipp:

- Csak a munkához szükséges mennyiségű ragasztót használja. Kerülje a felesleges mennyiségek használatát, amelyek csak a szemetesbe kerülnek.

- Műanyag helyett keressen ragasztót újrahasznosítható csomagolásban, például fém- vagy üvegtartályokban.

- Válasszon olyan ragasztót, amelyen környezetbarát jelölés van, vagy amelyek biológiailag lebomló anyagokat használnak.

- Fontolja meg olyan alternatív ragasztási módszerek használatát, mint például a mechanikus rögzítőelemek vagy a hőhegesztés, amelyekhez nincs szükség ragasztóanyagra.

Végső soron a műanyagkötő ragasztók környezetre gyakorolt hatásának csökkentésének legjobb módja a felelősségteljes használat és a megfelelő ártalmatlanítás.

Példák sikeres műanyagragasztó ragasztó alkalmazásokra

- Autóipar: A műanyag kötőragasztókat széles körben használják az autóiparban különféle műanyag alkatrészek, például karosszériapanelek, műszerfalak és műszerfalak ragasztására. Ezek a ragasztók kiváló szilárdságukról, tartósságukról, valamint hőmérséklet-változásokkal és zord környezeti feltételekkel szembeni ellenállásukról ismertek.

- Elektronikai ipar: A műanyag kötőragasztókat az elektronikai iparban is használják műanyag alkatrészek ragasztására olyan eszközökben, mint az okostelefonok, táblagépek és laptopok. Ezek a ragasztók nagy szilárdságukról, rugalmasságukról, valamint nedvességgel és vegyszerekkel szembeni ellenállásukról ismertek.

- Orvosi ipar: A műanyag kötőragasztókat széles körben használják az orvosi szektorban az orvosi eszközök, például fecskendők, intravénás zacskók és katéterek műanyag alkatrészeinek ragasztására. Ezek a ragasztók biokompatibilitásukról és a kemény sterilizációs módszerekkel szembeni ellenállásukról ismertek.

- Repülési ipar: A műanyag kötőragasztókat a repülőgépiparban használják műanyag alkatrészek ragasztására repülőgépekben, műholdakban és más repülőgép-ipari alkalmazásokban. Ezek a ragasztók kiváló szilárdság-tömeg arányukról, szélsőséges hőmérsékleti ellenállásukról, valamint rezgés- és ütésállóságukról ismertek.

- Építőipar: A műanyag kötőragasztókat az építőiparban ablakok, ajtók és egyéb építőanyagok műanyag alkatrészeinek ragasztására használják. Ezek a ragasztók kiváló tapadásukról ismertek a különféle aljzatokhoz, valamint ellenállnak az időjárásnak és az UV sugárzásnak.

- Csomagolóipar: A műanyag kötőragasztókat a csomagolóiparban műanyag fóliák, fóliák és laminátumok ragasztására használják élelmiszer- és italcsomagolásban. Ezek a ragasztók kiváló tapadásukról, tömítési szilárdságukról, valamint hő- és nedvességállóságukról ismertek.

- Sportszeripar: A műanyag kötőragasztókat a sportszeriparban használják olyan felszerelések műanyag alkatrészeinek ragasztására, mint a sisakok, sílécek és snowboardok. Ezek a ragasztók kiváló szilárdságukról, rugalmasságukról, valamint ütés- és vibrációállóságukról ismertek.

A megfelelő műanyag ragasztóanyag kiválasztása projektjéhez

A projekthez megfelelő műanyag kötőragasztó kiválasztása számos tényezőtől függ, mint például a ragasztandó műanyag típusától, a ragasztás kívánt szilárdságától, a kapcsolódó alkatrészek működési körülményeitől és az alkalmazási módtól. Íme néhány tipp, amelyek segítenek kiválasztani a projekthez megfelelő műanyag ragasztót:

- Határozza meg a ragasztandó műanyag típusát: A különböző műanyagokhoz más-más ragasztóra van szükség. Például a polietilén és a polipropilén köztudottan nehezen köthető össze, ezért speciális ragasztókra van szükség, amelyek erős kötést hoznak létre ezekkel az anyagokkal.

- Határozza meg a szükséges kötés erősségét: A kötés erőssége az alkalmazástól függ. Ha a ragasztható részek nagy terhelésnek vagy nagy igénybevételnek vannak kitéve, akkor nagy ragasztószilárdságú ragasztóra lesz szüksége.

- Vegye figyelembe a ragasztott részek működési körülményeit: A kapcsolódó részek működési feltételei is befolyásolják a ragasztó kiválasztását. Ha a részletek magas hőmérsékletnek, nedvességnek vagy vegyszereknek vannak kitéve, akkor olyan ragasztóra lesz szüksége, amely ellenáll ezeknek a feltételeknek.

- Válassza ki a megfelelő felhordási módot: Egyes ragasztók meghatározott felhordási módszerekhez készültek, például szórással, ecsettel vagy hengerrel. Ügyeljen arra, hogy a kívánt alkalmazási móddal kompatibilis kötést válasszon.

- Tesztelje a ragasztót: Mindig célszerű tesztelni a ragasztót, mielőtt felhasználná a projektben. Ez jó képet ad arról, hogy milyen jól tapad a műanyaghoz, és hogy megfelel-e a projekt szilárdsági és működési feltételeinek.

A szabványos műanyag kötőragasztók közé tartozik a cianoakrilát (szuper ragasztó), az epoxi, az akril és a szilikon. Ezeknek a ragasztóknak mindegyike egyedi tulajdonságokkal és jellemzőkkel rendelkezik, ezért elengedhetetlen az adott alkalmazáshoz legjobban illeszkedő kiválasztása.