Mikroelektronikai ragasztók

A mikroelektronikai ragasztók döntő szerepet játszanak a kisméretű elektronikai eszközök, például integrált áramkörök, nyomtatott áramköri lapok, érzékelők és egyéb elektronikus alkatrészek gyártásában és összeszerelésében. Ezek a ragasztók erős kötési képességet, elektromos szigetelést, hőkezelést és védelmet nyújtanak a környezeti tényezőkkel szemben. A mikroelektronikai technológia folyamatos fejlődésével a megbízható, nagy teljesítményű ragasztók iránti kereslet jelentősen megnőtt. Ez a cikk a mikroelektronikai ragasztók különféle szempontjait és alkalmazásait tárja fel, kiemelve fontosságukat az elektronikus eszközök működőképességének és tartósságának biztosításában.

A mikroelektronikai ragasztók típusai

A mikroelektronikai ragasztók az elektronikai eszközök összeszerelésének és csomagolásának alapvető összetevői. Kritikus szerepet játszanak az elektronikai gyártásban használt különféle anyagok, például félvezetők, fémek, műanyagok és kerámiák ragasztásában. Különféle típusú mikroelektronikai ragasztók léteznek, mindegyik egyedi tulajdonságokkal és alkalmazási területtel rendelkezik. Íme néhány a leggyakoribb típusok közül:

- Vezetőképes ragasztók: Ezek a ragasztók vezetik az elektromosságot, és olyan alkalmazásokat találnak, ahol elektromos vezetőképességre van szükség. Az elektronikus alkatrészek, például a flip-chip csatlakozások, a felületre szerelt eszközök és a huzalkötés általában ezeket a ragasztókat használják.

- Nem vezető ragasztók: Ezek a ragasztók elektromos szigetelést biztosítanak, és olyan alkalmazásokat találnak, ahol elektromos szigetelésre van szükség. Általában arra használják, hogy megvédjék az elektronikus alkatrészeket a rövidzárlatoktól és az elektrosztatikus kisülés okozta károktól.

- Hővezető ragasztók:Ezek a ragasztók elvezetik a hőt az elektronikai alkatrészekről, és mindennapos használatban vannak olyan alkalmazásokban, ahol a hőelvezetés kritikus fontosságú, például a teljesítményelektronikában és a LED-világításban.

- UV-re keményedő ragasztók: Ezek a ragasztók ultraibolya fény hatására kikeményednek, és általánosan alkalmazhatók olyan alkalmazásokban, ahol gyors kötés szükséges. Olyan alkalmazásokban is használhatók, ahol a hő nem tudja kikeményíteni a ragasztót.

- Epoxi ragasztók: Ezek a ragasztók nagy szilárdságukról és tartósságukról híresek, és mindennapi felhasználásra találnak olyan alkalmazásokban, amelyek erős kötést igényelnek. Ezenkívül ellenállnak a vegyszereknek és ellenállnak a magas hőmérsékletnek.

- Szilikon ragasztók: Ezek a ragasztók kiváló rugalmasságot mutatnak, és mindennapos használatot találnak azokban az alkalmazásokban, amelyek előrelátják a hőtágulást és -összehúzódást. Olyan alkalmazásokban is használhatók, ahol a víz- és nedvességállóság kritikus.

A mikroelektronikai ragasztó kiválasztása az alkalmazás speciális követelményeitől függ. Amikor elektromos vezetőképességre van szükség, az emberek vezetőképes ragasztókat használnak, míg az elektromos szigeteléshez nem vezető ragasztókat. Az emberek hővezető ragasztókat használnak, ha a hőelvezetés kritikus, míg UV-re keményedő ragasztókat használnak, ha gyors kötésre van szükség. Az emberek epoxi ragasztókat használnak, ha nagy szilárdságot és tartósságot igényelnek, míg szilikon ragasztókat akkor használnak, amikor a rugalmasság és a nedvességállóság kritikus fontosságú.

Epoxi ragasztók: a legjobb választás

Az epoxi ragasztók sokoldalúságuk, erős ragasztási képességük, vegyszer- és hőmérsékletállóságuk, hézagkitöltő tulajdonságaik, sokféle összetételük és megnövelt tartósságuk miatt a kitűnő választás számos ragasztási alkalmazáshoz. Legyen szó építésről, gyártásról vagy barkácsolásról, az epoxi ragasztók megbízható és robusztus kötési megoldásokat biztosítanak, amelyek kivételes eredményeket biztosítanak.

- Sokoldalúság:Az epoxi ragasztók sokoldalúságukról híresek, így a legkülönfélébb alkalmazásokhoz ideális választás. Akár fémeket, műanyagokat, fát, kerámiát vagy akár üveget kell ragasztani, az epoxi ragasztók kivételes ragasztási képességeket kínálnak több anyag között. Tartós és megbízható kötéseket biztosítanak, amelyek ellenállnak a nehéz körülményeknek, így alkalmasak beltéri és kültéri projektekhez.

- Erős kötés:Az egyik legfontosabb ok, amiért az epoxi ragasztókat nagy előnyben részesítik, az az, hogy erős kötéseket hoznak létre. Megfelelően összekeverve és felhordva az epoxi ragasztók hihetetlenül robusztus kapcsolatokat alkotnak, amelyek kiváló szakító-, nyíró- és leválási szilárdságot mutatnak. Ezek az anyagok tökéletesek a súlyhordással járó feladatokhoz, vagy ahol nagy nyomás nehezedik.

- Vegyi és hőmérsékleti ellenállás:Az epoxi ragasztók ellenállnak a vegyszereknek és a szélsőséges hőmérsékleteknek. Ellenállnak az oldószereknek, üzemanyagoknak, olajoknak és egyéb anyagoknak anélkül, hogy elveszítenék adhéziós tulajdonságaikat. Ezenkívül lenyűgöző hőstabilitást biztosítanak, és még magas hőmérsékletű környezetben is hatékonyak maradnak. Ez a rugalmasság teszi az epoxi ragasztókat alkalmassá autóipari, repülőgépipari és ipari alkalmazásokhoz, ahol a zord körülményekkel szembeni ellenállás döntő fontosságú.

- Hiánypótlás:Az epoxi ragasztók kiváló hézagkitöltő tulajdonságokkal rendelkeznek, lehetővé téve kis hézagok és egyenetlen felületek áthidalását. Ez a tulajdonság különösen előnyös, ha szabálytalan vagy érdes felületű anyagokat ragaszt, biztosítva a biztonságos és teljes kötést. Az epoxi ragasztók kitölthetik az üregeket és hiányosságokat, szilárd kötést hozva létre, amely hatékonyan osztja el a feszültséget a hézag területén.

- Kiszerelések széles választéka:Az epoxi ragasztók különféle összetételűek, így a felhasználók kiválaszthatják az igényeiknek leginkább megfelelő típust. Legyen szó gyorsan kötődő epoxiról a gyors összeszereléshez, vagy lassan kötődő epoxiról a precíz pozicionáláshoz, az epoxi ragasztókészítmények változatos követelményeknek megfelelnek. Ezenkívül a különböző összetételek eltérő viszkozitást, munkaidőt és kezelési tulajdonságokat kínálnak, rugalmasságot és testreszabási lehetőségeket biztosítva.

- Fokozott tartósság:Az epoxi ragasztók rendkívül tartósak és ellenállnak a környezeti tényezőknek, mint például a nedvesség, az UV sugárzás és az öregedés. Ezek a ragasztók idővel megőrzik szerkezeti integritásukat, így biztosítják a tartós kötéseket, amelyek ellenállnak a kopásnak. A romlásnak ellenálló képességük és a teljesítményük megtartása miatt előnyben részesítik az állandó használatnak és expozíciónak kitett alkalmazásokban.

Vezetőképes ragasztók: lehetővé teszik az elektromos csatlakozást

A vezetőképes ragasztók kulcsfontosságúak az elektromos csatlakoztatás lehetővé tételében a különböző iparágakban és alkalmazásokban. Ezek a sokoldalú ragasztók olyan egyedi tulajdonságokkal rendelkeznek, amelyek vonzó alternatívává teszik a hagyományos forrasztási vagy mechanikus rögzítési módszereket. Íme néhány kulcsfontosságú pont, amelyek kiemelik a vezetőképes ragasztók jelentőségét:

- Sokoldalúság:A vezetőképes ragasztók sokféle felülettel kompatibilisek, beleértve a fémeket, műanyagokat, kerámiákat és üvegeket. Ez a sokoldalúság lehetővé teszi a különféle iparágakban történő felhasználásukat, mint például az elektronika, az autóipar, a repülőgépipar és az orvosi eszközök.

- Elektromos vezetőképesség:Ezek a ragasztók kiváló elektromos vezetőképességet biztosítanak, lehetővé téve az elektromos jelek és a teljesítmény átvitelét az alkatrészek között. Alacsony ellenállást mutatnak, összehasonlítható a forrasztási kötésekkel, így hatékony és megbízható elektromos csatlakozásokat biztosítanak.

- Különböző anyagok összeillesztése:A vezetőképes ragasztók különösen hasznosak különböző anyagok ragasztására, például fémek műanyagra vagy üvegre elektronikára. Az a képességük, hogy áthidalják a különböző szubsztrátumok közötti hézagot, lehetővé teszi a különböző alkatrészek integrálását összetett összeállításokba.

- Hőállóság:Számos vezetőképes ragasztó ellenáll a magas hőmérsékletnek, ami stabil elektromos csatlakozást biztosít még kemény üzemi körülmények között is. Ez a funkció kulcsfontosságú az emelt hőmérsékletű alkalmazásokhoz vagy a termikus ciklusokhoz.

- Rugalmasság és tartósság:A vezetőképes ragasztók kiváló rugalmasságot biztosítanak, lehetővé téve, hogy ellenálljanak a rezgéseknek, ütéseknek és mechanikai igénybevételeknek anélkül, hogy az elektromos teljesítményt veszélyeztetnék. Tartósságuk hosszú távú megbízhatóságot biztosít, így alkalmassá teszi őket az igényes környezetekhez is.

- Folyamat kompatibilitás:Ezek a ragasztók kompatibilisek a különböző gyártási folyamatokkal, mivel különféle módszerekkel alkalmazhatók, beleértve a szitanyomást, az adagolást vagy a film laminálást. Ez a sokoldalúság leegyszerűsíti a meglévő gyártósorokba való integrálást.

- Környezeti előnyök:A vezetőképes ragasztók gyakran ólommentesek és megfelelnek a környezetvédelmi előírásoknak. Kiküszöbölik a veszélyes forrasztási folyamatok szükségességét, csökkentik a káros anyagok kibocsátását és elősegítik a fenntartható gyártási gyakorlatot.

- Miniatürizálás és súlycsökkentés:A vezetőképes ragasztók lehetővé teszik az elektronikus alkatrészek és szerelvények miniatürizálását, mivel finom osztású összeköttetéseket tudnak létrehozni. Ezenkívül hozzájárulnak a súlycsökkentéshez olyan alkalmazásokban, ahol a könnyű anyagok elengedhetetlenek.

Ezek az előnyök a vezetőképes ragasztóanyagokat nélkülözhetetlenné teszik a megbízható és hatékony elektromos csatlakozás eléréséhez a különböző iparágakban.

Hőkezelő ragasztók: Az eszköz megbízhatóságának biztosítása

A hőkezelő ragasztók biztosítják a készülék megbízhatóságát azáltal, hogy hatékonyan elvezetik a hőt az elektronikus alkatrészekből. Ezek a speciális ragasztók egyedülálló tulajdonságokkal rendelkeznek, amelyek elősegítik a hőátadást és a hőstabilitást. Íme a legfontosabb pontok, amelyek kiemelik a hőkezelési ragasztók jelentőségét:

- Hőleadás:A hőkezelő ragasztók kiváló hővezető képességgel rendelkeznek, lehetővé téve a hő hatékony átvitelét a hőtermelő alkatrészekről a hűtőbordákra vagy más hűtőmechanizmusokra. A túlmelegedés megelőzése kulcsfontosságú a készülék hibás működésének vagy az élettartam csökkenésének elkerülése érdekében.

- Ragasztás és tömítés:Ezek a ragasztók erős kötési és tömítési tulajdonságokat biztosítanak, lehetővé téve a hűtőbordák, a termikus interfész anyagok és egyéb hűtőberendezések praktikus rögzítését az elektronikus alkatrészekhez. A biztonságos kötés biztosítja az optimális hőátadást és megőrzi a készülék hosszú távú megbízhatóságát.

- Kompatibilitás különböző alapfelületekkel:A hőkezelő ragasztók sokféle aljzattal kompatibilisek, beleértve a fémeket, kerámiákat, üvegeket és műanyagokat. Ez a sokoldalúság lehetővé teszi a felhasználásukat az elektronikai, autóipari, távközlési és energiaipar különféle alkalmazásaiban.

- Hőstabilitás:Sok hőkezelő ragasztó magas hőmérsékleten ellenáll, és stabil marad szélsőséges hőciklusos körülmények között is. Ez a tulajdonság biztosítja, hogy a ragasztó megőrizze teljesítményét és integritását az idő múlásával, még igényes működési környezetben is.

- Elektromos szigetelés:A hővezető ragasztók a hővezető képesség mellett gyakran kiváló elektromos szigetelő tulajdonságokkal is rendelkeznek. Az eszköz biztonságát és megbízhatóságát növeli az elektromos rövidzárlatok megelőzése és az alkatrészek közötti megfelelő szigetelés.

- Hézagkitöltés és megfelelőség:A hőkezelő ragasztók kitölthetik a mikroszkopikus réseket és az egyenetlenségeket az alkatrészek és a hűtőbordák között, javítva a termikus felületet és a hőátadás hatékonyságát. Alkalmazhatóságuk hatékony érintkezést tesz lehetővé összetett geometriák esetén is, így biztosítva az egyenletes hőteljesítményt.

- Folyamat kompatibilitás:Ezek a ragasztók olyan módszerekkel alkalmazhatók, mint az adagolás, a szitanyomás vagy a film laminálás, így kompatibilisek a különböző gyártási folyamatokkal. A hőkezelési megoldások hatékony összeszerelése lehetséges a meglévő gyártósorokba való egyszerű integráció révén.

- Környezetvédelmi szempontok:A gyártók gyakran úgy alakítják ki a hőkezelő ragasztókat, hogy azok környezetbarátak legyenek, biztosítva a szabályok betartását, és előmozdítva a fenntartható gyártási gyakorlatokat. Lehetnek mentesek az olyan veszélyes anyagoktól, mint az illékony szerves vegyületek (VOC) és a halogének, csökkentve a környezeti hatást.

UV-re keményedő ragasztók: Gyors és precíz ragasztás

Az UV-re keményedő ragasztók értékesek a gyors és pontos ragasztáshoz a különböző iparágakban. Ezek a ragasztók egyedülálló tulajdonságokkal rendelkeznek, amelyek ideálissá teszik őket olyan alkalmazásokhoz, ahol a gyors kötés, a pontosság és a sokoldalúság elengedhetetlen. Íme a legfontosabb pontok, amelyek kiemelik az UV-re keményedő ragasztók jelentőségét:

- Gyors kötés:Az UV-re keményedő ragasztók gyorsan kikeményednek ultraibolya (UV) fény hatására, ami lehetővé teszi a gyors összeszerelést és a nagyobb termelési teljesítményt. A kikeményedési folyamat másodpercek alatt befejezhető, jelentősen lerövidítve az összeszerelési időt és rövidebb gyártási ciklusokat tesz lehetővé.

- Magas kötési szilárdság:Az UV-re keményedő ragasztók kiváló kötési szilárdságot biztosítanak, így biztosítják a robusztus és megbízható ragasztókötéseket. Erős kötéseket képeznek különféle hordozókhoz, köztük fémekhez, műanyagokhoz, üvegekhez és kerámiákhoz, így sokoldalú megoldást kínálnak különféle anyagok ragasztására.

- Pontos vezérlés:Az UV-sugárzással keményedő ragasztók specifikus ragasztást tesznek lehetővé, mivel UV fény hatására azonnal megkötnek. Azáltal, hogy lehetővé teszi az alkatrészek pontos beállítását és pozícionálását a kikeményedés előtt, az eredmény precíz és megismételhető kötési vonalak, miközben minimálisra csökkenti az eltolódási kockázatot.

- Alacsony hőtermelés:Az UV-re keményedő ragasztók minimális hőt termelnek a folyamat során, így alkalmasak a hőmérsékletre érzékeny anyagokhoz vagy kényes alkatrészekhez. Ez a funkció csökkenti az elektronikus vagy optikai eszközök hő által okozott károsodásának kockázatát.

- Sokoldalúság az alkalmazásokban:Az UV-re keményedő ragasztók számos iparágban alkalmazhatók, beleértve az elektronikát, az orvosi eszközöket, az optikát, az autógyártást és a repülőgépgyártást. Használhatók ragasztásra, tömítésre, kapszulázásra és bevonásra, sokoldalú megoldást kínálva a gyártási folyamatokhoz.

- Fokozott termelékenység:Az UV-re keményedő ragasztók gyors kötési képessége növeli a gyártási hatékonyságot és a termelékenységet. A gyártók gyorsabb összeszerelési időt, csökkentett folyamatban lévő készleteket és rövidebb gyártási ciklusokat érhetnek el.

- Környezetbarát:A gyártók gyakran úgy állítják elő az UV-re keményedő ragasztókat, hogy azok környezetbarátak legyenek, biztosítva, hogy ne tartalmazzanak illékony szerves vegyületeket (VOC) vagy veszélyes oldószereket. A hő hiánya és az alacsony energiafogyasztás a kikeményedés során hozzájárul a környezetbarátsághoz.

- Továbbfejlesztett minőség-ellenőrzés:Az UV-re keményedő ragasztók megkönnyítik a minőség-ellenőrzési folyamatokat azáltal, hogy lehetővé teszik a kikeményedés utáni azonnali ellenőrzést és tesztelést. Az azonnali kikeményedés lehetővé teszi a ragasztási szilárdság azonnali értékelését, biztosítva, hogy csak megfelelően rögzített ragasztókötések folytassák a következő gyártási lépéseket.

Ezek a tulajdonságok praktikussá teszik az UV-re keményedő ragasztókat a gyors és precíz kötési megoldásokat kereső iparágakban.

Szilikon ragasztók: Kiváló környezeti ellenállás

A szilikon ragasztókat nagyra értékelik kiváló környezeti ellenállásuk miatt, így ideális választás az olyan alkalmazásokhoz, ahol a tartósság és a megbízhatóság a kihívást jelentő körülmények között a legfontosabb. Ezek a ragasztók egyedülálló tulajdonságokkal rendelkeznek, amelyek megkülönböztetik őket abban, hogy ellenállnak a szélsőséges hőmérsékleteknek, nedvességnek, vegyszereknek és egyéb környezeti tényezőknek. Íme a legfontosabb szempontok, amelyek kiemelik a szilikon ragasztók jelentőségét:

- Hőállóság:A szilikon ragasztók kivételes hőállóságot mutatnak, megőrizve teljesítményüket és integritásukat széles hőmérsékleti tartományban. Ellenállnak a magas és alacsony hőmérsékletnek, így alkalmasak extrém hőnek vagy hidegnek kitett alkalmazásokhoz.

- Nedvesség és vízállóság:A szilikon ragasztók kiválóan ellenállnak a nedvességnek és a víznek, így rendkívül megbízhatóak a magas páratartalmú, víznek vagy merítésnek kitett környezetben. Ez a tulajdonság biztosítja a hosszú távú tapadást és véd a nedvességgel kapcsolatos problémáktól, például a korróziótól vagy az elektromos meghibásodásoktól.

- Kémiai ellenállás:A szilikon ragasztók kiválóan ellenállnak a különféle vegyszereknek, beleértve az oldószereket, savakat, lúgokat és üzemanyagokat. Ez a tulajdonság alkalmassá teszi őket autóipari, űrhajózási és vegyi feldolgozási alkalmazásokhoz, ahol naponta vannak kitéve különféle vegyszereknek.

- UV- és időjárásállóság:A szilikon ragasztók kiemelkedően ellenállnak az ultraibolya (UV) sugárzásnak és az időjárás viszontagságainak, beleértve a napfény, ózon és oxidáció ellen. Ezek a ragasztók használhatók a szabadban, még akkor is, ha hosszan tartó napfénynek és zord időjárásnak van kitéve, anélkül, hogy más ragasztók által okozott károsodást tapasztalnák.

- Rugalmasság és rugalmasság:A szilikon ragasztók kiváló rugalmassággal és rugalmassággal rendelkeznek, lehetővé téve számukra, hogy alkalmazkodjanak a ragasztott aljzat hőtágulásához és összehúzódásához. Ez a rugalmasság segít elnyelni a mechanikai feszültségeket és rezgéseket, növelve az általános tartósságot és a meghibásodásokkal szembeni ellenállást.

- Elektromos szigetelés:Számos szilikon ragasztó kiváló elektromos szigetelési tulajdonságokkal rendelkezik, így alkalmasak kritikus elektromos szigetelési alkalmazásokhoz. Megakadályozhatják az elektromos rövidzárlatot, és fenntarthatják a megfelelő szigetelést az alkatrészek között, biztosítva az eszköz biztonságát és megbízhatóságát.

- Öregedés és tartósság:A szilikon ragasztók kiváló, hosszú távú öregedési és tartóssági tulajdonságokkal rendelkeznek, hosszú ideig megőrzik teljesítményüket és tapadási szilárdságukat. Ez a jellemző hozzájárul a ragasztott szerelvények hosszú élettartamához és megbízhatóságához a különböző alkalmazásokban.

- Kompatibilitás különböző alapfelületekkel:A szilikon ragasztók sokféle felülettel kompatibilisek, beleértve a fémeket, műanyagokat, üvegeket és kerámiákat. Ez a sokoldalúság lehetővé teszi a felhasználásukat különböző iparágakban, például az elektronikában, az autóiparban, az orvosi eszközökben és az építőiparban.

Alacsony gázkibocsátású ragasztók: kritikus fontosságú űripari alkalmazásokhoz

Az alacsony gázkibocsátású ragasztók kritikus szerepet játszanak az űralkalmazásokban, ahol a szennyeződés megelőzése és a vákuumkörnyezet fenntartása rendkívül fontos. Ezek a speciális ragasztók olyan egyedülálló tulajdonságokkal rendelkeznek, amelyek minimálisra csökkentik az illékony szerves vegyületek (VOC) és más gázkibocsátó melléktermékek felszabadulását, amelyek negatívan befolyásolhatják az érzékeny berendezéseket és optikát. Íme a kulcsfontosságú pontok, amelyek kiemelik az alacsony gázkibocsátású ragasztók jelentőségét az űralkalmazásokban:

- Vákuumos kompatibilitás:A gyártók alacsony gázkibocsátású ragasztókat állítanak elő minimális illóanyag-tartalommal, így biztosítva azok kompatibilitását az űrben uralkodó vákuumviszonyokkal. Hiányos mennyiségű gázt vagy gőzt bocsátanak ki, amely beszennyezheti a környező felületeket, vagy megzavarhatja a kényes műszereket.

- Szennyeződés megelőzés:A tervezők ezeket a ragasztókat azért hozták létre, hogy minimálisra csökkentsék a részecskék vagy törmelékek képződését, amelyek szennyezhetik az érzékeny alkatrészeket, optikát vagy űrhajófelületeket. Alacsony gázkibocsátó tulajdonságaik segítenek megőrizni a tisztaságot és megakadályozzák a szennyeződések felhalmozódását, amelyek ronthatják a teljesítményt vagy akadályozhatják a működést.

- Optikai és érzékelő alkalmazások:Az alacsony gázkibocsátású ragasztók létfontosságúak az optikai rendszerek és érzékelők számára az űrmissziókban. Biztosítják, hogy az optika tiszta és akadálymentes maradjon, megakadályozva a párásodást, homályosodást vagy a vizuális teljesítmény romlását a kilépő melléktermékek miatt.

- Tapadás és megbízhatóság:Miközben előnyben részesítik az alacsony gázkibocsátó tulajdonságokat, ezek a ragasztók megbízható tapadást biztosítanak az űralkalmazásokban előforduló különféle aljzatokhoz, beleértve a fémeket, kompozitokat, kerámiákat és műanyagokat. Erős és tartós kötéseket biztosítanak, biztosítva a szerelvények integritását és hosszú élettartamát még igényes térkörnyezetben is.

- Hőstabilitás:Az alacsony gázkibocsátású ragasztók gyakran kiváló hőstabilitást mutatnak, ami lehetővé teszi számukra, hogy ellenálljanak a tér szélsőséges hőmérsékleti ingadozásainak. Megőrzik tulajdonságaikat és tapadási szilárdságukat széles hőmérsékleti tartományban, megbízható teljesítményt biztosítva a zord űrkörnyezetben.

- Sugárzás ellenállás:Az űrmissziók során a ragasztókat a sugárzás különféle formáinak teszik ki, beleértve az ionizáló sugárzást, a napsugárzást és a kozmikus sugarakat. A formulátorok sugárzásálló tulajdonságokkal rendelkező, alacsony gázkibocsátású ragasztókat terveznek, így biztosítják, hogy ellenálljanak a sugárzásnak anélkül, hogy az alacsony gázkibocsátású jellemzőik vagy általános teljesítményük veszélyeztetné őket.

- Anyagkompatibilitás:Az alacsony gázkibocsátású ragasztók kompatibilisek az űralkalmazásokban általánosan használt anyagokkal, például űrhajó-szerkezetekkel, műhold-alkatrészekkel és tudományos műszerekkel. Kiszerelésük célja, hogy minimálisra csökkentsék a kölcsönhatásokat és a lebomlást különböző anyagokkal való érintkezéskor, így idővel megőrizzék alacsony gázkibocsátó tulajdonságaikat.

- Szigorú szabványok és tesztelés:Az űralkalmazásokban használt ragasztókat szigorú tesztelésnek kell alávetni, és meg kell felelniük a szigorú szabványoknak az alacsony gázkibocsátási tulajdonságok biztosítása érdekében. Ezek a szabványok, például a NASA által meghatározottak, biztosítják, hogy a ragasztók megfeleljenek az űrmissziók szigorú követelményeinek a gázkibocsátási szint, a tisztaság és a teljesítmény tekintetében.

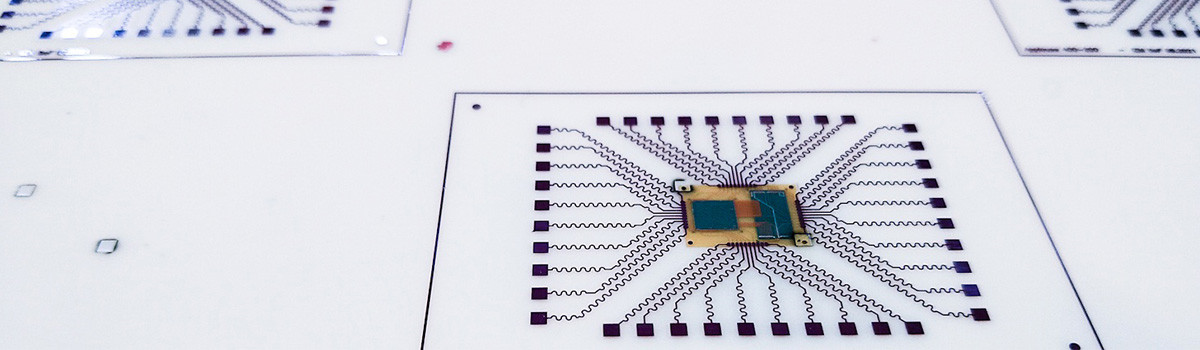

Flip Chip ragasztók: Miniatürizálás engedélyezése

A flip chip ragasztók kulcsfontosságúak a miniatürizálás lehetővé tételében a különböző iparágakban, különösen az elektronikában. Ezek a speciális ragasztók olyan egyedi tulajdonságokat kínálnak, amelyek megkönnyítik a nagy sűrűségű összekötőkkel ellátott mikroelektronikai eszközök összeszerelését és összekapcsolását. Íme a legfontosabb pontok, amelyek kiemelik a flip chip ragasztók jelentőségét a miniatürizálásban:

- Méretcsökkentés:A flip chip ragasztók lehetővé teszik a mikrochipek vagy matricák közvetlen ragasztását a hordozókra, így nincs szükség huzalkötésre vagy átmenő lyukak összekapcsolására. Ez a közvetlen kapcsolat jelentősen csökkenti az elektronikus csomagok és eszközök méretét, támogatva a kisebb és kompaktabb kialakítások irányába mutató tendenciát.

- Nagy sűrűségű összeköttetések:A flip chip ragasztók megkönnyítik a nagy sűrűségű összeköttetések létrehozását, lehetővé téve sok mikrochip vagy matrica integrálását egyetlen hordozóra. Ez a sűrűségnövekedés hozzájárul az elektronikus alkatrészek miniatürizálásához, és javítja az eszköz általános funkcionalitását.

- Javított elektromos teljesítmény:A flip chip ragasztók rövidebb és közvetlenebb elektromos utakat biztosítanak, mint a hagyományos kötési módszerek, csökkentve az ellenállást, az induktivitást és a kapacitást az összeköttetésekben. Az elektromos teljesítmény ezen javulása gyorsabb jelátvitelt, alacsonyabb energiafogyasztást és fokozottabb eszközmegbízhatóságot tesz lehetővé.

- Továbbfejlesztett hőkezelés:A flip chip ragasztók lehetővé teszik a mikrochipek közvetlen rögzítését hűtőbordákhoz vagy más hőkezelési megoldásokhoz, javítva a hőelvezetést. Ez a közvetlen hőút javítja az eszköz hőelvezetési képességét, lehetővé téve kompakt és termikusan hatékony elektronikus rendszerek tervezését.

- Mechanikai stabilitás:A flip chip ragasztók kiváló mechanikai szilárdságot és megbízhatóságot biztosítanak, biztosítva a biztonságos és robusztus kapcsolatot a mikrochipek és a hordozók között. Ez a stabilitás kritikus mechanikai igénybevétel, vibráció vagy hőciklusos alkalmazások esetén, ahol a ragasztónak meg kell őriznie kötési integritását.

- Folyamat kompatibilitás:A flip chip ragasztók különféle gyártási folyamatokkal kompatibilisek, beleértve az újrafolyós forrasztást, a hőkompressziós ragasztást és az alátöltést. Ez a kompatibilitás megkönnyíti beépítésüket a meglévő gyártósorokba, és lehetővé teszi a flip chip csomagok hatékony és költséghatékony összeszerelését.

- Széles hordozó kompatibilitás:A flip chip ragasztók kompatibilisek különféle anyagokkal, például szilíciummal, üveggel, kerámiával és szerves anyagokkal. Ez a sokoldalúság lehetővé teszi a felhasználásukat a fogyasztói elektronika, az autóipar, az orvosi eszközök és a telekommunikációs ipar különböző alkalmazásaiban.

- Megbízhatósági tesztelés és szabványok:A flip chip ragasztók szigorú megbízhatósági vizsgálaton esnek át, hogy biztosítsák teljesítményüket és hosszú élettartamukat különféle környezeti feltételek mellett. Szabványok és irányelvek, mint például az IPC (Association Connecting Electronics Industries) által meghatározottak, szabályozzák a flip chip ragasztók használatát, és biztosítják azok megbízhatóságát.

Ezek a tulajdonságok a flip chip ragasztókat nélkülözhetetlen megoldássá teszik a miniatürizálás lehetővé tételéhez és a mikroelektronikai eszközök teljesítményének javításához a különböző iparágakban.

A ragasztók rögzítésére szolgáló szerszám: Félvezetők ragasztása az aljzatokhoz

A rögzíthető ragasztók kulcsfontosságúak a félvezetők vagy mikrochipek hordozókhoz való ragasztásában, biztosítva a megbízható elektromos és mechanikai csatlakozásokat. Ezek a speciális ragasztók egyedülálló tulajdonságokkal rendelkeznek, amelyek lehetővé teszik a pontos elhelyezést, az erős kötést és a hatékony hőátadást a szerszám és az aljzat között. Íme a kulcsfontosságú pontok, amelyek kiemelik a préselt ragasztók jelentőségét:

- Pontos elhelyezés:A tapadó ragasztók lehetővé teszik a félvezető matrica pontos pozícionálását és igazítását a hordozóra. Ez a speciális elhelyezés biztosítja a megfelelő elektromos csatlakozásokat és a mikrochip optimális teljesítményét az egységen belül.

- Izomkötés erőssége:A ragasztószeres ragasztók kiváló tapadási szilárdságot biztosítanak, biztonságos és megbízható rögzítést biztosítva a matrica és az aljzat között. Ez az erős kötés ellenáll a mechanikai igénybevételnek, a hőmérséklet-ciklusnak és a környezeti tényezőknek, növelve a félvezetőcsomag tartósságát és élettartamát.

- Hatékony hőátadás:A rögzíthető ragasztók nagy hővezető képességgel rendelkeznek, hogy megkönnyítsék a hőátadást a szerszámból a hordozóra vagy a hűtőbordára. Ez a tulajdonság segít elvezetni a mikrochip által termelt hőt, megakadályozza a túlmelegedést és fenntartja az optimális működési feltételeket.

- Kompatibilitás különböző alapfelületekkel:Az öntapadó ragasztók kompatibilisek a félvezető csomagolásban általánosan használt különféle hordozókkal, beleértve a kerámiákat, fémeket és szerves anyagokat. Ez a sokoldalúság lehetővé teszi a felhasználásukat különféle iparágakban, például az elektronikában, az autóiparban, a távközlésben és az orvosi eszközökben.

- Elektromos szigetelés:Sok matricával rögzített ragasztó kiváló elektromos szigetelési tulajdonságokkal rendelkezik, biztosítva a megfelelő elektromos szigetelést a félvezető szerszám és a hordozó között. Ez a szigetelés megakadályozza az elektromos rövidzárlatot, és elősegíti a mikrochip megbízható működését a csomagolásban.

- Folyamat kompatibilitás:A gyártók úgy tervezik az öntapadó ragasztókat, hogy azok kompatibilisek legyenek a különböző gyártási folyamatokkal, beleértve a szitanyomást, az adagolást vagy a film laminálást. Ez a kompatibilitás megkönnyíti a meglévő gyártósorokba való integrálását, lehetővé téve a félvezető csomagok hatékony és költséghatékony összeszerelését.

- Ragasztási vonalvastagság szabályozása:A rögzíthető ragasztók lehetővé teszik a kötési vonal vastagságának pontos szabályozását a matrica és az aljzat között. Ez a vezérlés biztosítja a kötési folyamat egyenletességét és konzisztenciáját, ami megbízható elektromos és mechanikai csatlakozásokat eredményez.

- Az ipari szabványok betartása:A ragasztószerszámok megfelelnek az ipari szabványoknak és előírásoknak, biztosítva a megbízhatóságukat és teljesítményüket. Ezek a szabványok, mint például az IPC (Association Connecting Electronics Industries) által meghatározottak, iránymutatást és minőségbiztosítást adnak a stancolási folyamatokhoz.

Alultöltő ragasztók: védelem a hőterhelés ellen

Az alátöltő ragasztók védik az elektronikus alkatrészeket, különösen a flip-chip csomagokat a hőterheléstől és a mechanikai hibáktól. Ezek a speciális ragasztók egyedülálló tulajdonságokkal rendelkeznek, amelyek megerősítik és javítják a forrasztási kötések megbízhatóságát a forgács és az aljzat között. Íme a legfontosabb pontok, amelyek kiemelik az alátöltő ragasztók jelentőségét a hőterhelés elleni védelemben:

- Stressz enyhítése:A tervezők alátöltő ragasztókat hoznak létre, hogy csökkentsék a flip-chip csomagokon a hőterhelés hatását. Kitöltik a forgács és az aljzat közötti üregeket, csökkentve az anyagok közötti hőtágulási együttható (CTE) különbsége által okozott mechanikai feszültséget. Ez a feszültségcsökkentés megakadályozza a repedések és a rétegvesztés kialakulását, ami elektromos meghibásodásokhoz vezethet.

- Fokozott megbízhatóság:Az alátöltő ragasztók a forrasztási kötések megerősítésével növelik a flip-chip csomagok általános megbízhatóságát. A ragasztó erős kötést hoz létre a forgács és az aljzat között, javítva a mechanikai és hőciklusokat, a vibrációt és az ütésállóságot.

- Továbbfejlesztett hőkezelés:Az alátöltő ragasztók magas hővezető képességgel rendelkeznek, lehetővé téve a hő hatékony átadását a forgácsról az aljzatra vagy a hűtőbordára. Ez a tulajdonság segít elvezetni a chip által termelt hőt, csökkenti a túlmelegedés kockázatát és fenntartja az optimális működési hőmérsékletet.

- Nedvesség és szennyeződés elleni védelem:Az alátöltő ragasztók védőréteget képeznek, amely tömíti a forrasztási kötéseket, és megakadályozza a nedvesség, szennyeződések vagy korrozív anyagok bejutását. Ez a védelem növeli a flip chip csomag megbízhatóságát és hosszú élettartamát, különösen zord környezetben vagy magas páratartalmú körülmények között.

- Csökkenti a forrasztás fáradtságát:Az alátöltő ragasztók csökkentik a forrasztási kötések hőtágulása és összehúzódása miatti igénybevételét. A mechanikai igénybevétel elnyelésével és elosztásával hozzájárulnak a forrasztási kifáradás minimalizálásához, meghosszabbítva a csomagolás élettartamát.

- Folyamat kompatibilitás:Az alátöltő ragasztók különféle összeszerelési folyamatokkal kompatibilisek, beleértve a kapilláris alátöltést, az áramlásmentes alátöltést és az öntött alátöltést. Ez a kompatibilitás lehetővé teszi a meglévő gyártósorokba való integrálását, lehetővé téve a flip chip csomagok hatékony és költséghatékony gyártását.

- Az ipari szabványok betartása:Az alátöltő ragasztók megfelelnek az ipari szabványoknak és előírásoknak, biztosítva megbízhatóságukat és teljesítményüket. Ezek a szabványok, például az IPC (Association Connecting Electronics Industries) által meghatározottak, iránymutatást és minőségbiztosítást adnak az alultöltési folyamatokhoz.

- Anyagkompatibilitás:Az alátöltő ragasztók kompatibilisek a flip chip csomagolásban használt különböző szubsztrátumokkal és tokozóanyagokkal, beleértve a szilíciumot, kerámiát és különféle polimereket. Ez a sokoldalúság lehetővé teszi a különféle elektronikus alkalmazásokban való felhasználásukat.

Huzalragasztók: Megbízható elektromos csatlakozások biztosítása

A huzalkötő ragasztók döntő szerepet játszanak az elektronikai iparban azáltal, hogy megbízható elektromos kapcsolatokat biztosítanak a félvezető eszközök és azok csomagolása vagy hordozója között. Ezek a speciális ragasztók olyan egyedi tulajdonságokat kínálnak, amelyek megkönnyítik a finom vezetékek párnákhoz vagy vezetékekhez való ragasztását, biztonságos elektromos összeköttetést biztosítva. Íme a legfontosabb pontok, amelyek kiemelik a huzalkötésű ragasztók jelentőségét a megbízható elektromos csatlakozások biztosításában:

- Vezeték rögzítése:A huzalkötő ragasztók finom, jellemzően aranyból, alumíniumból vagy rézből készült huzalokat nyújtanak a félvezető eszközök kijelölt kötőbetétjére vagy vezetékeire. Ez a rögzítés biztosítja a megfelelő elektromos vezetőképességet és jelátvitelt az elektronikus egységen belül.

- A kötés erőssége:A huzalkötő ragasztók erős tapadást biztosítanak a huzal és a kötőbetét között, megbízható és tartós elektromos kapcsolatot képezve. Ez a kötési szilárdság ellenáll a mechanikai igénybevételnek, a hőmérséklet-ingadozásoknak és a vibrációnak, biztosítva a huzalkötés integritását és hosszú élettartamát.

- Elektromos vezetőképesség:A formulátorok olyan huzalkötésű ragasztókat hoznak létre, amelyek kiváló elektromos vezetőképességgel rendelkeznek, és minimálisra csökkentik a huzalkötés ellenállását. Ez a vezetőképesség biztosítja a hatékony jelátvitelt és a félvezető eszköz megbízható elektromos teljesítményét.

- Hőstabilitás:A huzalragasztók nagy hőstabilitást mutatnak, ami lehetővé teszi számukra, hogy ellenálljanak a hőmérséklet-ingadozásoknak, amelyek a következő összeszerelési folyamatok során tapasztalhatók, mint például a tokozás vagy a visszafolyó forrasztás. Ez a stabilitás biztosítja a huzalkötés hosszú élettartamát és megakadályozza a termikus hibákat.

- Kompatibilitás különböző alapfelületekkel:A huzalkötő ragasztók kompatibilisek a félvezető csomagolásban használt különféle hordozóanyagokkal, beleértve a kerámiákat, fémeket és szerves anyagokat. Ez a kompatibilitás lehetővé teszi a felhasználásukat különféle iparágakban, mint például az elektronika, az autóipar, a távközlés és az orvosi eszközök.

- Kötési vonal vezérlése:A huzalkötő ragasztók lehetővé teszik a kötési vonal vastagságának pontos szabályozását a huzal és a ragasztópárna között. Ez a vezérlés biztosítja a huzalkötési folyamat egységességét és következetességét, hozzájárulva a megbízható elektromos csatlakozásokhoz és az egyenletes teljesítményhez.

- Folyamat kompatibilitás:A tervezők biztosítják, hogy a huzalkötésű ragasztók kompatibilisek legyenek a különböző huzalkötési technikákkal, beleértve a golyós és ékragasztást is. Ez a kompatibilitás megkönnyíti a meglévő gyártósorokba való integrálást, és hatékony és költséghatékony huzalkötési folyamatokat biztosít.

- Az ipari szabványok betartása:A huzalragasztók megfelelnek az ipari szabványoknak és előírásoknak, biztosítva megbízhatóságukat és teljesítményüket. Ezek a szabványok, például az IPC (Association Connecting Electronics Industries) által meghatározottak, iránymutatást és minőségbiztosítást adnak a huzalkötési folyamatokhoz.

Kapszulázók: Az érzékeny alkatrészek védelme

A tokozások kritikus szerepet játszanak az érzékeny alkatrészek védelmében a különböző iparágakban, különösen az elektronikában. Ezek a speciális anyagok védőréteget képeznek a kényes alkatrészek körül, megvédik azokat a külső tényezőktől, és hosszú távú megbízhatóságot biztosítanak. Íme a kulcsfontosságú pontok, amelyek kiemelik a kapszulázók jelentőségét az érzékeny alkatrészek védelmében:

- Környezetvédelem:A kapszulázók védőburkolatot hoznak létre az érzékeny alkatrészek körül, megóvva azokat nedvességtől, portól, szennyeződéstől és egyéb környezeti szennyeződésektől. Ez a védelem döntő fontosságú zord vagy kihívást jelentő üzemi körülmények között, megelőzve a korróziót, az elektromos rövidzárlatokat vagy a teljesítmény romlását.

- Mechanikai védelem:A kapszulázók mechanikai támasztást és megerősítést biztosítanak a törékeny alkatrészeknek, növelve azok ellenállását a fizikai igénybevétellel, rezgéssel és ütésekkel szemben. Ez a védelem csökkenti a mechanikai meghibásodások kockázatát és meghosszabbítja az alkatrészek élettartamát.

- Hőkezelés:A nagy hővezető képességű kapszulázók segítenek elvezetni az érzékeny alkatrészek által termelt hőt, így biztosítják az optimális működési hőmérsékletet és megakadályozzák a túlmelegedést. Ez a hőkezelési képesség növeli az alkatrészek általános teljesítményét és megbízhatóságát.

- Elektromos szigetelés:A tokozások kiváló elektromos szigetelési tulajdonságokkal rendelkeznek, elektromos szigetelést biztosítanak, és megakadályozzák az elektromos rövidzárlatokat vagy az alkatrészek közötti interferenciát. Ez a szigetelés biztosítja az érzékeny elektronikus áramkörök megfelelő működését és integritását.

- Kémiai ellenállás:A formulátorok olyan kapszulázókat állíthatnak elő, amelyek vegyi ellenállást mutatnak, megvédve az érzékeny komponenseket a korrozív anyagokkal vagy agresszív vegyi anyagokkal szemben. Ez az ellenállás növeli a jellemzők élettartamát és megbízhatóságát, különösen az igényes vegyi környezettel rendelkező iparágakban.

- Rezgés- és ütésállóság:A rezgés- és ütésálló tulajdonságokkal rendelkező kapszulázók segítenek megvédeni az érzékeny alkatrészeket a mechanikai rezgésektől és a hirtelen behatásoktól. Ez az ellenállás minimálisra csökkenti a szétkapcsolás, a sérülés vagy a teljesítményromlás kockázatát a külső erők miatt.

- Folyamat kompatibilitás:A tervezők gondoskodnak arról, hogy a kapszulázók kompatibilisek legyenek a különböző gyártási folyamatokkal, beleértve az öntést, a kapszulázást vagy a formázást. Ez a kompatibilitás megkönnyíti a meglévő gyártósorokba való integrációjukat, ami hatékony és költséghatékony tokozást biztosít az érzékeny alkatrészekhez.

- Az ipari szabványok betartása:A tokozások megfelelnek az ipari szabványoknak és előírásoknak, biztosítva megbízhatóságukat és teljesítményüket. Ezek a szabványok, például az IPC (Association Connecting Electronics Industries) által meghatározottak, iránymutatást és minőségbiztosítást adnak a tokozási folyamatokhoz.

- Anyagkompatibilitás:A kapszulázók kompatibilisek különböző hordozóanyagokkal és komponenstípusokkal, beleértve a szilíciumot, kerámiát, fémeket és polimereket. Ez a sokoldalúság lehetővé teszi a különféle alkalmazásokban való felhasználásukat az iparágakban, beleértve az elektronikát, az autógyártást, a repülőgépgyártást és az orvosi eszközöket.

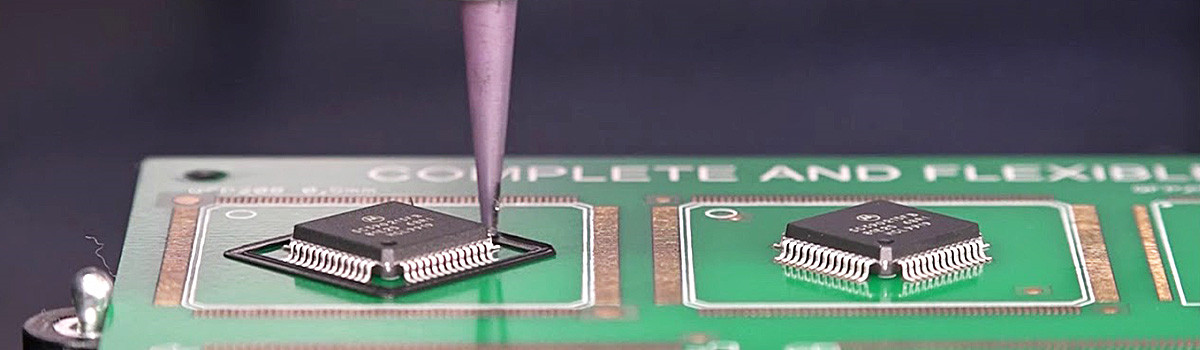

Ragasztóadagolási technikák: pontosság és hatékonyság

A ragasztóadagolási technikák döntő szerepet játszanak a különböző iparágakban, biztosítva a ragasztók pontos és hatékony alkalmazását a ragasztási és összeszerelési folyamatokhoz. Ezek a technikák speciális berendezéseket és módszereket használnak a ragasztók adagolásának szabályozására, biztosítva a pontosságot, konzisztenciát és a ragasztóhasználat optimalizálását. Íme a legfontosabb pontok, amelyek kiemelik a ragasztóadagolási technikák jelentőségét a pontosság és hatékonyság elérésében:

- Szabályozott ragasztóáramlás:A ragasztóadagolási technikák lehetővé teszik a ragasztó áramlásának pontos szabályozását, biztosítva a ragasztóanyag pontos elhelyezését és eloszlását. Ez a vezérlés egyenletes és egyenletes fedést tesz lehetővé, minimalizálja a hulladékot és optimalizálja a ragasztóhasználatot.

- Adagolási pontosság:Ezek a technikák nagy pontosságot biztosítanak a ragasztók felvitelében, lehetővé téve a finom vonalak, pontok vagy speciális minták kialakítását az alkalmazás által megkövetelt módon. Ez a pontosság biztosítja a megfelelő tapadást, az alkatrészek igazítását és az általános termékminőséget.

- Sebesség és hatékonyság:A tervezők ragasztóadagolási technikákat fejlesztenek ki a ragasztók gyors és hatékony szállítására, csökkentve a gyártási időt és növelve a termelékenységet. A nagy sebességű adagolórendszerek gyorsan felviszik a ragasztókat, lépést tartva az igényes gyártási követelményekkel.

- Megismételhető és következetes eredmények:A programozható paraméterek és automatizált rendszerek használatával a ragasztóadagolási technikák megismételhető és konzisztens eredményeket biztosítanak több gyártási folyamat során. Ez a konzisztencia biztosítja a ragasztó kötés megbízhatóságát és minőségét a különböző alkalmazásokban.

- Az adagolás sokoldalúsága:Ezek a technikák különféle típusú, viszkozitású és anyagokat alkalmazhatnak, beleértve a folyékony ragasztókat, pasztákat, zseléket vagy tömítőanyagokat. Ez a sokoldalúság lehetővé teszi a különböző ragasztókészítmények használatát, hogy megfeleljenek az adott ragasztási követelményeknek.

- Testreszabható adagolási minták:A ragasztós adagolási technikák rugalmasságot kínálnak az egyedi adagolási minták létrehozásához, amelyek megfelelnek az alkalmazás egyedi követelményeinek. Ez a testreszabás biztosítja a ragasztó optimális elhelyezését, lefedettségét és kötési szilárdságát, az egyedi tervezési specifikációkhoz igazítva.

- Folyamat integráció:A gyártók a ragasztóanyag-adagolási technikákat integrálhatják a meglévő gyártási folyamatokba, például automatizált összeszerelő sorokba vagy robotrendszerekbe. Ez az integráció zökkenőmentes koordinációt tesz lehetővé a ragasztóadagolás és az egyéb gyártási lépések között, javítva az általános munkafolyamatot és a hatékonyságot.

- Csökkenti az emberi hibákat:A ragasztóanyag-adagolási folyamat automatizálásával ezek a technikák minimalizálják az emberi hibákat és a változékonyságot, következetes és megbízható ragasztófelvitelt eredményezve. Ez az emberi hibák csökkentése javítja a termék minőségét és csökkenti a ragasztóval kapcsolatos hibák kockázatát.

- Az ipari szabványok betartása:A ragasztóadagolási technikák megfelelnek az ipari szabványoknak és irányelveknek, biztosítva a specifikus minőségi és teljesítménykövetelmények betartását. Ezek a szabványok biztosítják a megbízható ragasztóadagolási folyamatokat és az ebből eredő kötés integritását.

Megbízhatósági vizsgálat: A ragasztó teljesítményének értékelése

A megbízhatósági vizsgálat döntő lépés a ragasztók teljesítményének értékelésében. A ragasztók létfontosságúak a különböző iparágakban, az autóipartól és a repülőgépipartól az elektronikáig és az építőiparig. A tömítőanyag megbízhatósága kritikus fontosságú annak biztosításához, hogy a ragasztott anyagok vagy alkatrészek megőrizzék sértetlenségüket különböző működési feltételek mellett. Ez a cikk a megbízhatósági tesztelés fontosságát és néhány fontos szempontot tárgyalja.

A megbízhatósági vizsgálat során a ragasztókötéseket szigorú teszteknek vetik alá teljesítményük és tartósságuk értékelésére. A cél a valós körülmények szimulálása, és annak meghatározása, hogy a ragasztó milyen jól fog tartani az idő múlásával. Az ilyen típusú tesztelés értékes betekintést nyújt a kötvények hosszú távú viselkedésébe, és segít azonosítani a lehetséges gyenge pontokat vagy meghibásodási módokat.

A megbízhatósági vizsgálat egyik fontos szempontja a ragasztó szilárdságának és kötési integritásának felmérése. Ez a szakítószilárdság, a nyírószilárdság és a leválási szilárdság tesztjei révén tehető meg. A szakítószilárdsági tesztek azt a maximális terhelést mérik, amelyet a ragasztott kötés elbír törés előtt, míg a nyírószilárdsági tesztek a csúszóerőkkel szembeni ellenállást értékelik. A lehúzási szilárdsági tesztek felmérik a ragasztó azon képességét, hogy ellenáll-e a ragasztott felületek szétválásának. Ezek a tesztek segítenek meghatározni, hogy a ragasztó képes-e ellenállni a várható igénybevételeknek és erőknek a tervezett alkalmazás során.

A megbízhatósági vizsgálat másik kritikus tényezője a ragasztó környezeti feltételekkel szembeni ellenállása. A ragasztók ki lehetnek téve hőmérséklet-ingadozásoknak, páratartalomnak, UV-sugárzásnak, vegyszereknek vagy mechanikai rezgéseknek. Gyorsított öregedési tesztek végezhetők a ragasztó teljesítményének értékelésére ilyen körülmények között hosszabb időn keresztül. Ezek a tesztek segítenek megjósolni a ragasztó hosszú távú stabilitását, és azonosítani az esetleges romlást vagy teljesítménycsökkenést.

Ezenkívül a megbízhatósági vizsgálatnak figyelembe kell vennie a különböző hordozóanyagok hatását a ragasztási teljesítményre. Előfordulhat, hogy a ragasztóknak különféle felületekhez kell ragaszkodniuk, beleértve a fémeket, műanyagokat, kompozitokat vagy üveget. Kompatibilitási tesztek végezhetők a ragasztó hatékonyságának értékelésére különböző aljzatokon, és értékelhetőek a tapadással vagy az adott anyagokkal való kompatibilitással kapcsolatos esetleges problémák.

Ezeken a teszteken kívül elengedhetetlen a ragasztó dinamikus terheléssel és ciklikus fáradással szembeni ellenállásának értékelése. A ragasztók élettartamuk során ismétlődő terhelést vagy vibrációt tapasztalhatnak, különösen az olyan alkalmazásokban, mint az autóipar vagy a repülőgépipar. A kifáradási tesztek segítenek felmérni, hogy a ragasztó mennyire bírja ezeket a ciklikus igénybevételeket anélkül, hogy veszélyeztetné kötési szilárdságát vagy integritását.

A megbízhatósági vizsgálatnak tartalmaznia kell a gyártási és alkalmazási folyamatokra vonatkozó szempontokat is. A kötési idő, a hőmérséklet és a felület-előkészítési technikák jelentősen befolyásolhatják a ragasztó teljesítményét. Ezért kulcsfontosságú ezeknek a feltételeknek a szimulálása a tesztelés során annak biztosítása érdekében, hogy a ragasztó megfeleljen a tervezett alkalmazás követelményeinek.

Környezetvédelmi szempontok a mikroelektronikai ragasztókban

A környezetvédelmi megfontolások döntő szerepet játszanak a mikroelektronikai alkalmazásokhoz használt ragasztók kifejlesztésében és felhasználásában. A különféle eszközöket, például integrált áramköröket, érzékelőket és elektronikus alkatrészeket magában foglaló mikroelektronikához olyan ragasztókra van szükség, amelyek megbízható kötést biztosítanak, és megfelelnek a meghatározott környezetvédelmi követelményeknek. Ez a cikk a mikroelektronikai ragasztókkal kapcsolatos legfontosabb környezetvédelmi szempontokat tárgyalja.

Az egyik elsődleges környezetvédelmi szempont a ragasztók hőstabilitása. A mikroelektronika gyakran igényes termikus környezetben működik, ahol hőmérséklet-ingadozások és magas üzemi hőmérsékletek tapasztalhatók. Az ezekben az alkalmazásokban használt ragasztóknak ki kell bírniuk ezeket a feltételeket anélkül, hogy rontanák vagy elveszítenék kötési tulajdonságaikat. Hőciklusos és magas hőmérsékletű öregedési teszteket általában végeznek a ragasztó stabilitásának és megbízhatóságának értékelésére szélsőséges hőmérsékleten.

Egy másik fontos szempont a ragasztók nedvességgel és nedvességgel szembeni ellenállása. A mikroelektronikai eszközök gyakran vannak kitéve nedves környezetnek, vagy életük során vízzel találkozhatnak. A nedvesség korróziót, rétegválást vagy elektromos rövidzárlatot okozhat, ami meghibásodáshoz vezethet. Ezért elengedhetetlenek a kiváló nedvességálló tulajdonságokkal rendelkező ragasztók. Nedvességfelvételi és páratartalom-öregedési tesztek végezhetők annak értékelésére, hogy a ragasztó mennyire ellenáll a nedvesség behatolásának, és megőrzi teljesítményét az idő múlásával.

A kémiai ellenállás a mikroelektronikai alkalmazásokban is kritikus. A ragasztók különféle vegyszerekkel érintkezhetnek összeszerelés, működés vagy tisztítás során. Alapvető fontosságú annak biztosítása, hogy a ragasztó stabil maradjon, és ne bomlik le, illetve ne léphessen reakcióba ezekkel a vegyszerekkel, ami veszélyeztetheti az eszköz teljesítményét. Kémiai kompatibilitási teszteket végeznek a ragasztó bizonyos vegyi anyagokkal szembeni ellenálló képességének felmérésére, és annak megerősítésére, hogy alkalmas-e a tervezett alkalmazásra.

Ezenkívül figyelembe kell venni a környezeti tényezők, például az UV-sugárzás vagy a sugárzás egyéb formáinak hatását. A kültéri vagy űrben használt ragasztók UV-sugárzásnak lehetnek kitéve, ami idővel leronthatja a ragasztót. Sugárzásállósági tesztek végezhetők annak értékelésére, hogy a ragasztó képes-e ellenállni az ilyen környezeti feltételeknek anélkül, hogy a teljesítménye vagy integritása csökkenne.

Továbbá a környezetvédelmi szempontok kiterjednek a mikroelektronikai ragasztók gyártására és ártalmatlanítására is. A gyártóknak értékelniük kell a ragasztó gyártási folyamatának környezeti hatásait, beleértve az olyan tényezőket, mint az energiafogyasztás, a hulladékképződés és a veszélyes anyagok. A minimális környezetterheléssel gyártott és a vonatkozó előírásoknak megfelelő ragasztók hozzájárulnak a fenntartható gyártási gyakorlathoz.

Hasonlóképpen mérlegelni kell a mikroelektronikai ragasztók ártalmatlanítását az eszköz életciklusának végén. Kívánatosak olyan ragasztók, amelyek környezetbarátak, és könnyen eltávolíthatók vagy újrahasznosíthatók anélkül, hogy károsítanák a környezetet. Az alacsony toxicitású és csökkentett környezeti hatású ragasztók fejlesztése támogatja a körkörös gazdaság elveit és a felelős hulladékgazdálkodást.

Trendek és innovációk a mikroelektronikai ragasztók területén

A mikroelektronikai ragasztók kritikus szerepet játszanak az elektronikai alkatrészek összeszerelésében és csomagolásában, lehetővé téve a megbízható csatlakozást és megvédve az érzékeny eszközöket a környezeti tényezőktől. A technológia fejlődésével a mikroelektronikai ragasztók számos figyelemre méltó trendet és innovációt tapasztaltak. Ez a cikk néhány ilyen fejlesztést fog kiemelni egy tömör 450 szavas korláton belül.

A mikroelektronikai ragasztók egyik jelentős trendje a nagyobb teljesítményű anyagok iránti igény az elektronikus eszközök miniatürizálásának támogatására. Ahogy az elektronikai alkatrészek egyre kisebbek és bonyolultabbak lesznek, a ragasztóanyagoknak kiváló tapadási szilárdságot, hővezető képességet és elektromos szigetelési tulajdonságokat kell biztosítaniuk. A gyártók nanoméretű töltőanyagokat, például grafént vagy szén nanocsöveket tartalmazó ragasztókat fejlesztenek, hogy javítsák a hővezető képességet és biztosítsák az elektronikus alkatrészek hatékony hőelvezetését. Ezek a fejlett ragasztók jobb készülékteljesítményt, megbízhatóságot és hosszú élettartamot tesznek lehetővé.

Egy másik kulcsfontosságú trend a környezetbarát és fenntartható ragasztókra való növekvő hangsúly. A környezeti aggodalmakkal kapcsolatos tudatosság fokozódásával elmozdulás tapasztalható a csökkentett illékony szerves vegyületek (VOC) kibocsátású és kisebb környezeti hatású ragasztók felé. A gyártók megújuló erőforrásokon, például bioalapú polimereken vagy vízbázisú készítményeken alapuló ragasztók fejlesztésébe fektetnek be. Ezek a környezetbarát ragasztók megfelelnek a szabályozási követelményeknek, és jobb munkavállalói biztonságot és csökkentett hulladékkeletkezést kínálnak a gyártási folyamatok során.

A mikroelektronikai ragasztókkal kapcsolatos innovációk új ragasztási technikákat és összeszerelési eljárásokat is magukban foglalnak. Az egyik figyelemreméltó előrelépés a vezetőképes ragasztók kifejlesztése, amely kiküszöböli a forrasztás szükségességét bizonyos alkalmazásokban. A gyakran nanoméretű ezüstrészecskéken alapuló vezetőképes ragasztók megbízható elektromos csatlakozást biztosítanak, különösen rugalmas vagy hőmérséklet-érzékeny hordozókon. Ez az innováció olyan előnyöket kínál, mint az alacsonyabb feldolgozási hőmérséklet, a csökkentett hőterhelés és a vékony, könnyű elektronikus eszközökkel való kompatibilitás.

Ezen túlmenően, egyre nagyobb az igény a fokozott megbízhatóságú ragasztók iránt a zord üzemi körülmények között is. Az elektronika elterjedése az autóiparban, a repülőgépiparban és az ipari alkalmazásokban megköveteli ezt a követelményt. A szélsőséges hőmérsékletekkel, páratartalommal, vibrációval és vegyi expozícióval szemben fokozottan ellenálló tömítőanyagokat fejlesztenek a hosszú távú teljesítmény és tartósság biztosítása érdekében. Ezek a fejlett ragasztók lehetővé teszik az elektronika számára, hogy ellenálljon a kihívást jelentő környezeteknek, így alkalmasak az autóipari érzékelőkhöz, repüléselektronikához és ipari vezérlőrendszerekhez.

Végül az 5G technológia és a dolgok internete (IoT) megjelenése felkeltette az igényt olyan ragasztók iránt, amelyek ellenállnak a magas frekvenciájú jeleknek, és hatékony jelátvitelt tesznek lehetővé. Az alacsony dielektromos állandóval és veszteségtangenssel rendelkező ragasztók elengedhetetlenek a jel integritásának megőrzéséhez és az elektromágneses interferencia minimalizálásához. A gyártók speciális ragasztókat fejlesztenek, amelyek kiváló elektromos tulajdonságokat kínálnak, miközben megtartják adhéziójukat és mechanikai szilárdságukat.

Alkalmazási területek: autóipar, fogyasztói elektronika és egyebek

A gyors technológiai fejlődés forradalmasította a különböző iparágakat, új lehetőségeket nyitva és javítva mindennapi életünket. A fejlesztések előnyeit élvező számos terület közül az autóipar és a fogyasztói elektronika kulcsfontosságú alkalmazási ágazatokká vált. Ebben a blogbejegyzésben az autóipar, a fogyasztói elektronika és egyebek alkalmazási területeit tárjuk fel, kiemelve a technológia átalakító hatását ezekben az iparágakban.

Autóipari

Az autóipar a technológiai fejlődés hatására figyelemreméltó átalakulásokon ment keresztül. Íme néhány fő alkalmazási terület:

- Autonóm járművek:Az önvezető autók élen járnak az autóipari innovációban, a vállalatok jelentős összegeket fektetnek be e technológia fejlesztésébe. Az autonóm járművek javíthatják a közúti biztonságot, javíthatják a közlekedés hatékonyságát, és újradefiniálhatják a mobilitás fogalmát.

- Elektromos járművek (EV):Az elektromos járművek térnyerése átformálja az autóipari környezetet, kezeli a környezetvédelmi aggályokat, és csökkenti a fosszilis tüzelőanyagoktól való függőséget. Az akkumulátortechnológia, a töltési infrastruktúra és a hatótávolság terén elért fejlődésnek köszönhetően az elektromos járművek egyre hozzáférhetőbbé és praktikusabbá válnak a fogyasztók számára.

- Összekapcsolt autók:A kapcsolódási lehetőségek az autóiparban jelentős hangsúlyt kaptak. Az összekapcsolt autók lehetővé teszik a járművek intelligens eszközökkel, hálózatokkal és infrastruktúrával való zökkenőmentes integrációját. Ez a csatlakozás javítja a vezetési élményt, javítja a biztonsági funkciókat, és lehetővé teszi a valós idejű adatgyűjtést és elemzést.

Consumer Electronics

A fogyasztói elektronikai ipar folyamatosan fejlődik, hogy megfeleljen a műszakilag hozzáértő fogyasztók igényeinek. Íme néhány lényeges alkalmazási terület:

- Intelligens otthon technológia:A technológia otthonunkba való integrálása okos otthoni eszközöket eredményezett. Ezek a technológiák kényelmet, energiahatékonyságot és fokozott vezérlést kínálnak a különféle otthoni funkciók felett, a hangvezérelt asszisztensektől az intelligens termosztátokig és biztonsági rendszerekig.

- Viselhető eszközök:A hordható technológiák, köztük az okosórák, a fitneszkövetők és a kiterjesztett valóság (AR) szemüvegek egyre népszerűbbek. Ezek az eszközök lehetővé teszik a felhasználók számára egészségi állapotuk nyomon követését, értesítések fogadását, információkhoz való hozzáférést, és innovatív interakciót a digitális világgal.

- Virtuális valóság (VR) és kiterjesztett valóság (AR): A VR- és AR-technológiák túlmutattak a játékon és a szórakoztatáson. Különféle területeken találnak alkalmazást, beleértve az oktatást, az egészségügyet, az építészetet és a képzési szimulációkat. A VR elmeríti a felhasználókat a virtuális környezetekben, míg az AR a digitális tartalmat a valós világra fedi, javítva az élményt és praktikus megoldásokat kínálva.

Egészségügy

Az egészségügyi ágazatot mélyreható hatások érik a technológiai fejlődés. Íme néhány alkalmazási terület:

- Telemedicina:A telemedicina a távoli betegellátás kulcsfontosságú megoldása, amely lehetővé teszi a virtuális konzultációkat, a távfelügyeletet és az orvosi szakértelem bárhonnan történő elérését. Különösen fontossá vált a COVID-19 világjárvány idején, biztosítva az egészségügyi ellátás folytonosságát, miközben minimalizálja a fizikai érintkezést.

- Digitális egészségügyi megoldások:A mobil egészségügyi alkalmazásoktól a hordható egészségügyi nyomkövetőkig a digitális egészségügyi megoldások lehetővé teszik az egyének számára, hogy nyomon kövessék jóllétüket, nyomon kövessék az életjeleket, kezeljék a krónikus betegségeket, és hozzáférjenek a személyre szabott egészségügyi információkhoz. Ezek a technológiák javítják a megelőző ellátást és megkönnyítik a beteg-orvos kommunikációt.

- Precíziós gyógyászat:A technológiai fejlődés elősegítette a precíziós gyógyászat fejlesztését, az egyén genetikai profilja, életmódja és sajátos egészségügyi jellemzői alapján személyre szabott kezelési terveket. Ez a megközelítés lehetővé teszi a célzottabb terápiákat, a betegek jobb kimenetelét és a személyre szabott egészségügyi ellátás felé való elmozdulást.

Jövőbeli kilátások és lehetőségek

A világ folyamatosan fejlődik, új kilátásokat és lehetőségeket kínál a különböző iparágak számára. A technológiai fejlődéstől a változó piaci dinamikáig a jövő hatalmas növekedési és innovációs potenciált rejt magában. Nézzünk meg néhány kulcsfontosságú kilátást és lehetőséget a különböző ágazatokban:

Technológiai fejlesztések

- A gyors technológiai fejlődés, mint például a mesterséges intelligencia (AI), a tárgyak internete (IoT) és az 5G-kapcsolat, átformálja az iparágakat és új lehetőségeket teremt.

- Ezek a technológiák az automatizálást, az adatelemzést és a kapcsolódást segítik elő, lehetővé téve a vállalkozások számára a hatékonyság növelését, innovatív termékek és szolgáltatások fejlesztését, valamint az ügyfelek élményének javítását.

Fenntarthatóság és zöld kezdeményezések

- A fenntarthatóságra és a környezeti felelősségvállalásra helyezett növekvő hangsúly jelentős üzleti lehetőségeket kínál a környezetbarát megoldások fejlesztésére.

- A megújuló energiát, a hulladékcsökkentést, az újrahasznosítást és a szénlábnyom-csökkentést előnyben részesítő vállalatok versenyelőnyre tehetnek szert, és vonzóvá tehetik a környezettudatos fogyasztókat.

digitális átalakítás

- A digitális átalakulási hullám új utakat nyit a vállalkozások számára a működés egyszerűsítésére, a termelékenység fokozására és a személyre szabott élmények nyújtására.

- Az olyan digitális technológiákba való befektetés, mint a felhőalapú számítástechnika, a nagy adatelemzés és az e-kereskedelem, elősegítheti az üzleti növekedést, és lehetővé teszi a vállalatok számára, hogy alkalmazkodjanak az ügyfelek változó elvárásaihoz.

Egészségügy és élettudományok

- Az egészségügy és az élettudományok ágazata jelentős növekedést fog tapasztalni, mivel a népesség elöregedése ösztönzi az innovatív orvosi kezelések és technológiák iránti keresletet.

- A személyre szabott orvoslás, a genomika, a távorvoslás és a hordható egészségügyi eszközök fejlődése izgalmas kilátásokat kínál a betegek ellátásának és eredményeinek javítására.

Megújuló energia

- Az éghajlatváltozással kapcsolatos aggodalmak és az energiabiztonság miatt a megújuló energiaforrások felé történő globális elmozdulás lehetőségeket teremt a nap-, szél- és vízenergia-ágazatban.

- A megújuló energiatechnológiákba, energiatároló rendszerekbe és hálózati infrastruktúrába való befektetés hozzájárulhat a fenntartható jövőhöz és gazdasági növekedést generálhat.

Intelligens városok

- Az urbanizáció és a fenntartható városfejlesztés szükségessége innovatív városi kezdeményezéseket teremt.

- Az IoT, az intelligens hálózatok, az intelligens közlekedési rendszerek és a hatékony infrastruktúra integrálása javíthatja az erőforrás-gazdálkodást, javíthatja az életminőséget, és előmozdíthatja a gazdasági fejlődést a városokban.

E-kereskedelem és digitális kiskereskedelem

- Az e-kereskedelem és a digitális kiskereskedelem térnyerése továbbra is átalakítja a fogyasztók vásárlási szokásait, és lehetőséget kínál a vállalkozások számára az alkalmazkodásra és az innovációra.

- Azok a vállalatok, amelyek kihasználják az online platformokat, javítják ellátási láncuk képességeit, és zökkenőmentesen többcsatornás élményt nyújtanak, globális ügyfélbázishoz kapcsolódhatnak, és előmozdíthatják a növekedést.

Mesterséges intelligencia és automatizálás

- A mesterséges intelligencia és az automatizálási technológiák forradalmasítják az iparágakat azáltal, hogy javítják a működési hatékonyságot, lehetővé teszik a prediktív elemzést, és javítják a döntéshozatali folyamatokat.

- Az AI-t és az automatizálást alkalmazó szervezetek racionalizálhatják a műveleteket, optimalizálhatják az erőforrások elosztását, és új üzleti lehetőségeket nyithatnak meg.

Kiberbiztonság

- A digitális technológiákra és az összekapcsolt rendszerekre való növekvő támaszkodás egyre nagyobb igényt teremt robusztus kiberbiztonsági megoldások iránt.

- A kiberbiztonsági szolgáltatásokra, a fenyegetés-felderítésre és az adatvédelemre szakosodott vállalatok kihasználhatják az érzékeny információk védelme iránti növekvő igényt.

Együttműködés és partnerségek

- Az iparágakon és a határokon átívelő szervezetek közötti együttműködési erőfeszítések innovációs és piacbővítési lehetőségeket kínálnak.

- A partnerségek elősegítik a szakértelem, az erőforrások és a technológiák megosztását, ami új termékek és szolgáltatások kifejlesztéséhez vezet.

Az együttműködés jelentősége a mikroelektronikai ragasztók fejlesztésében

A mikroelektronika kritikus szerepet játszik modern világunkban, olyan eszközöket és technológiákat táplálva, amelyek mindennapi életünk szerves részévé váltak. A különféle érdekelt felek közötti együttműködés kulcsfontosságú a mikroelektronika folyamatos fejlődésének és innovációjának biztosításához. Különösen a mikroelektronikai ragasztók fejlesztésében és javításában való együttműködés rendkívül fontos. Ezek a ragasztók nélkülözhetetlenek a kényes elektronikai alkatrészek ragasztásához és védelméhez, és teljesítményük közvetlenül befolyásolja a mikroelektronikai eszközök megbízhatóságát, funkcionalitását és élettartamát. Vizsgáljuk meg az együttműködés fontosságát a mikroelektronikai ragasztók fejlesztésében:

Technológiai fejlődés

- Az együttműködés lehetővé teszi a különböző szervezetek tudásának, szakértelmének és erőforrásainak összevonását, beleértve a ragasztógyártókat, az elektronikai alkatrészek gyártóit, a kutatóintézeteket és a végfelhasználókat.

- Együttműködve az érdekelt felek megoszthatják egymással tapasztalataikat, ötleteiket, és közösen innovatív megoldásokat dolgozhatnak ki, amelyek megfelelnek a mikroelektronika változó igényeinek és kihívásainak. Ez az együttműködésen alapuló megközelítés elősegíti a technológiai fejlődést és a következő generációs ragasztók fejlesztését.

Testre szabott készítmények

- A mikroelektronikai alkalmazásokhoz speciális ragasztókészítményekre van szükség, amelyek megfelelnek olyan szigorú követelményeknek, mint az elektromos vezetőképesség, a hővezetőképesség, az alacsony gázkibocsátás és az érzékeny alkatrészekkel való kompatibilitás.

- A ragasztógyártók és az elektronikai alkatrészek gyártói közötti együttműködés lehetővé teszi a mikroelektronika egyedi igényeit kielégítő, személyre szabott ragasztókészítmények kifejlesztését. Hatékonyságukat úgy biztosítjuk, hogy optimalizáljuk a ragasztókat a teljesítmény, a megbízhatóság és a különböző elektronikus anyagokkal való kompatibilitás érdekében.

Folyamatoptimalizálás

- A hatékony együttműködés lehetővé teszi a ragasztófelviteli folyamatok optimalizálását, beleértve az adagolást, a kikeményedést és az összeszerelési technikákat.

- Együttműködve a ragasztógyártók, a berendezések beszállítói és a végfelhasználók azonosíthatják a folyamat kihívásait, és innovatív megközelítéseket dolgozhatnak ki a hatékonyság javítása, a gyártási költségek csökkentése és a mikroelektronikai eszközök általános gyártási folyamatának javítása érdekében.

Megbízhatóság és minőség

- A mikroelektronikai ragasztók fejlesztésében való együttműködés biztosítja a kiváló minőségű, megbízható termékek előállítását.

- A megosztott szakértelem és tesztelési képességek révén az érdekelt felek kiterjedt megbízhatósági vizsgálatokat végezhetnek, értékelhetik az anyagok kompatibilitását, és hitelesíthetik a ragasztó teljesítményét különféle környezeti feltételek mellett.

- Ez az együttműködés segít azonosítani a lehetséges meghibásodási módokat, javítja a ragasztási teljesítményt, és biztosítja a mikroelektronikai eszközök hosszú távú megbízhatóságát és funkcionalitását.

Ipari szabványok és előírások

- Az iparági érdekelt felek közötti együttműködés kulcsfontosságú a mikroelektronikai ragasztókkal kapcsolatos ipari szabványok és szabályozások kidolgozásához.

- Együttműködve a szervezetek szabványos irányelveket, teljesítménymutatókat és minőség-ellenőrzési intézkedéseket hozhatnak létre, amelyek elősegítik a konzisztenciát, a megbízhatóságot és a biztonságot a mikroelektronikai ragasztók kiválasztása, felhordása és használata során.

- Ezek a szabványok és előírások keretet biztosítanak a gyártók, beszállítók és végfelhasználók számára, hogy biztosítsák a megfelelőséget és megfeleljenek a mikroelektronikai ipar szigorú követelményeinek.

Környezeti fenntarthatóság

- Az együttműködés elősegítheti a környezetbarát mikroelektronikai ragasztók fejlesztését.

- A kutatási eredmények, ismeretek és bevált gyakorlatok megosztásával az érdekelt felek azon dolgozhatnak, hogy csökkentsék a ragasztók környezetre gyakorolt hatását, például minimalizálják a veszélyes anyagok használatát, elősegítsék az újrafeldolgozhatóságot és javítsák az energiahatékonyságot a gyártási folyamatok során.

Következtetés

A mikroelektronikai ragasztók képezik a miniatürizált elektronikai eszközök folyamatosan fejlődő világának gerincét. Erős kötéseket, elektromos szigetelést, hőkezelést és környezetvédelmet biztosító képességük nélkülözhetetlenné teszi a mikroelektronikai alkatrészek teljesítményének és megbízhatóságának biztosításában. A technológia fejlődésével az innovatív ragasztómegoldások kifejlesztése, valamint a gyártók, kutatók és végfelhasználók közötti együttműködés kulcsfontosságú lesz a mikroelektronikai ipar növekvő igényeinek és kihívásainak kielégítésében. A mikroelektronikai ragasztókban rejlő lehetőségek kiaknázásával még kisebb, hatékonyabb és megbízhatóbb elektronikus eszközök előtt nyithatjuk meg az utat, amelyek modern világunkat táplálják.