Fém ragasztó ragasztó

A fémkötő ragasztók speciális típusú ragasztók, amelyeket fémek más fémekhez vagy hordozókhoz való ragasztására terveztek. Széles körben használják többek között az autóiparban, a repülőgépiparban, az elektronikában és az építőiparban. A fémragasztó ragasztók számos előnnyel rendelkeznek a hagyományos ragasztási módszerekkel szemben, beleértve a jobb szilárdságot, tartósságot és korrózióállóságot. Ebben a cikkben a fémragasztók tulajdonságait, típusait és alkalmazásait tárgyaljuk.

Mik azok a fémragasztók?

A fémragasztók olyan ragasztók, amelyeket kifejezetten fémfelületek egymáshoz ragasztására terveztek. Ezek a ragasztók különféle kémiai mechanizmusokat alkalmaznak a fémek megkötésére, beleértve a kémiai reakciókat, az elektrosztatikus vonzást és a mechanikai reteszelést.

Egyes fémragasztók epoxi alapúak, ami azt jelenti, hogy két komponensből állnak, amelyeket felvitel előtt össze kell keverni. Mások cianoakrilát alapúak, ami azt jelenti, hogy gyorsan hatnak, és másodpercek alatt összeragasztják a fémfelületeket.

A fémragasztó ragasztóknak számos felhasználási területük van, beleértve az autóipari, építőipari és ipari alkalmazásokat. Fém alkatrészeket, például paneleket, konzolokat és házakat kötnek össze. Használhatók fémtárgyak javítására vagy különböző fémek összekapcsolására is. A fémragasztó ragasztók számos előnnyel rendelkeznek a hagyományos hegesztéssel és mechanikus rögzítéssel szemben, ideértve a gyorsabb kikeményedési időt, az alacsonyabb felszerelési költségeket és a sokféle anyag ragasztásának lehetőségét.

Hogyan működnek a fémragasztók?

A fémkötő ragasztók kémiai reakció révén szilárd és tartós kötést képeznek két fémfelület között. Ezek a ragasztók jellemzően vegyi anyagok kombinációját tartalmazzák, beleértve a gyantát vagy polimert, amely a ragasztó alapját képezi, és egy keményítőt, amely elindítja a kötési folyamatot.

Amikor a ragasztót felvisszük a fémfelületekre, a vegyszerek reakcióba lépnek, és szilárd kovalens kötéseket hoznak létre a fémmel, állandó kötést hozva létre. A teljesítményük javítása érdekében egyes fémragasztók további vegyületeket is tartalmazhatnak, például töltőanyagokat vagy gyorsítókat.

A fémkötő ragasztók tapadási szilárdsága számos tényezőtől függ, beleértve a ragasztandó fém típusát, a fém felület előkészítését és a ragasztó felhordásának módját. Általában azonban a fémkötő ragasztók nagy szilárdságukról, ütés- és rezgésállóságukról, valamint különböző fémek megkötésére való képességükről ismertek.

A fémkötő ragasztókra példák az epoxi ragasztók, a cianoakrilát ragasztók és az akril ragasztók. Minden ragasztótípus egyedi tulajdonságokkal rendelkezik, és különböző alkalmazásokhoz alkalmas, például autóiparban, repülőgépiparban és építőiparban.

Fémkötő ragasztók tulajdonságai

A fémkötő ragasztók a fémek egymáshoz vagy más anyagokhoz való ragasztására szolgálnak. Ezek a ragasztók általában a következő tulajdonságokkal rendelkeznek:

- Nagy szilárdság: A fémkötő ragasztók nagy szilárdságú kötésről ismertek. Erős kötéseket tudnak létrehozni még különböző fémek között is.

- Hőmérséklet- és vegyi expozícióállóság: Ezeket a ragasztókat úgy alakították ki, hogy ellenálljanak a magas hőmérsékletnek és a vegyszereknek, olajoknak és oldószereknek való kitettségnek, így ideálisak a zord környezetben való használatra.

- Gyors kikeményedés: Sok fémragasztó ragasztó gyorsan megköt, ami gyors összeszerelést és gyártási időt tesz lehetővé.

- Jó hézagkitöltő tulajdonságok: A fémkötő ragasztókat gyakran használják egyenetlen vagy szabálytalan felületű fémek ragasztására, és jó hézagkitöltő tulajdonságokkal rendelkeznek, amelyek lehetővé teszik erős kötések létrehozását még durva vagy egyenetlen felületű területeken is.

- Korrózióállóság: A fémkötő ragasztókat úgy alakították ki, hogy ellenálljanak a korróziónak, így ideálisak kültéri vagy tengeri környezetben való használatra.

- Nagy tartósság: Ezeket a ragasztókat úgy tervezték, hogy tartós, megbízható kötéseket biztosítsanak, amelyek ellenállnak a stressznek, a vibrációnak és más zord körülményeknek.

- Könnyű használat: Számos fémragasztó ragasztó könnyen felhordható, egyszerű keverési és adagolási módszerekkel, amelyek minimális képzést vagy szakértelmet igényelnek.

A fémkötő ragasztók sokoldalúak és megbízhatóak fémek és egyéb anyagok ragasztására különféle alkalmazásokban.

A fémragasztók használatának előnyei

A fémragasztó ragasztók számos előnnyel rendelkeznek a hagyományos mechanikus rögzítési módszerekkel, például csavarokkal, csavarokkal és hegesztéssel szemben. A fémragasztók használatának előnyei közé tartozik:

- Fokozott tartósság: A fémragasztók erős, tartós kötéseket hozhatnak létre, amelyek ellenállnak a nagy igénybevételnek és terhelésnek, a vibrációnak és a hőmérséklet-változásoknak.

- Súlycsökkentés: Az öntapadó ragasztás csökkentheti a szerelvény teljes tömegét a hagyományos mechanikus rögzítési módokhoz képest, ami javíthatja az üzemanyag-hatékonyságot és csökkentheti a károsanyag-kibocsátást járművek és repülőgépek esetében.

- Továbbfejlesztett esztétika: A ragasztás tiszta, sima megjelenést biztosít a hagyományos mechanikus rögzítési módokhoz képest, amelyeken látható csavarfejek, hegesztések vagy szegecsek lehetnek.

- Korrózióvédelem: A fémragasztók hatékony védelmet nyújtanak a korrózió ellen, meghosszabbítva a szerelvény élettartamát.

- Javított szerkezeti integritás: A ragasztás egyenletesebben oszthatja el a terhelést a felületen, növelve a szerkezeti integritást, és csökkentve a feszültségkoncentráció és az azt követő meghibásodások valószínűségét.

- Továbbfejlesztett tervezési rugalmasság: Az öntapadós ragasztás nagyobb tervezési rugalmasságot biztosít, mivel lehetővé teszi különböző anyagok ragasztását és összetett formák létrehozását.

- Csökkentett gyártási költségek: A ragasztás gyorsabb és költséghatékonyabb lehet, mint a hagyományos mechanikus rögzítési módszerek, kevesebb alkatrészt és kevesebb felszerelést igényel.

Összességében a fémragasztók sokoldalú és költséghatékony megoldást kínálnak fémek összekapcsolására, számos előnnyel a hagyományos mechanikus rögzítési módszerekkel szemben.

Fémkötő ragasztók fajtái

A fémkötő ragasztók különböző formákban és kémiai összetételben kaphatók, mindegyiknek sajátossága és alkalmazása. Íme néhány általános típusú fémragasztó ragasztó:

- Epoxi ragasztók: Az epoxi ragasztók kétkomponensű ragasztók, amelyek jellemzően gyantából és keményítőből állnak. Szilárd és tartós kötést hoznak létre, amely összekeverve ellenáll a nagy terhelésnek és a szélsőséges környezetnek. Az epoxi ragasztókat gyakran használják az autóiparban, a repülőgépiparban és az építőiparban.

- Cianoakrilát ragasztók: A cianoakrilát ragasztók, más néven szuperragasztók, egyrészes ragasztók, amelyek gyorsan kikeményednek és erős kötést hoznak létre a fémfelületek között. Gyakran használják kis fém alkatrészek ragasztására és általános célú alkalmazásokra.

- Akril ragasztók: Az akril ragasztók kétkomponensű ragasztók, amelyek gyorsan kikeményednek, és nagy szilárdságot és tartósságot biztosítanak. Gyakran használják ipari és építőipari alkalmazásokban, például fémpanelek és alkatrészek ragasztására.

- Poliuretán ragasztók: A poliuretán ragasztók egy- vagy kétkomponensű ragasztók, amelyek rugalmas és erős kötést biztosítanak a fémfelületek között. Gyakran használják autóipari és építőipari alkalmazásokban, például fémpanelek ragasztására és kötések tömítésére.

- Szilikon ragasztók: A szilikon ragasztók egyrészes ragasztók, amelyek szobahőmérsékleten kikeményednek, így rugalmas és tartós kötést képeznek a fémfelületek között. Gyakran használják elektronikai és autóipari alkalmazásokban, például érzékelők kötésére és elektromos alkatrészek tömítésére.

- Anaerob ragasztók: Az anaerob ragasztók egyrészes ragasztók, amelyek levegő hiányában és fémfelületek jelenlétében megkeményednek. Gyakran használják menetes fém alkatrészek, például csavarok és csavarok reteszelésére és tömítésére.

- UV-re keményedő ragasztók: Az UV-re keményedő ragasztók egyrészes ragasztók, amelyek UV fény hatására megkötnek. Gyakran használják elektronikus és optikai alkalmazásokban, például fém alkatrészek ragasztására LCD-kijelzőkben és fémhuzalok ragasztására elektronikus áramkörökben.

Epoxi ragasztók fémek ragasztásához

Az epoxi ragasztók nagy szilárdságuk és tartósságuk miatt népszerűek fémek ragasztására. Íme néhány tipp az epoxi ragasztók fémragasztáshoz való használatához:

- Felület előkészítés: A sikeres ragasztás kulcsa a megfelelő felület-előkészítés. Győződjön meg arról, hogy a ragasztandó fémfelületek tiszták, szárazak és mentesek az olyan szennyeződésektől, mint az olaj, zsír vagy rozsda. A felületek előkészítéséhez zsírtalanítót és csiszolópapírt használhat.

- Keverje össze az epoxi ragasztót: Kövesse a gyártó utasításait az epoxi ragasztó keveréséhez. Általában egyenlő arányban kell összekevernie a gyantát és a keményítőt.

- Az epoxi ragasztó felhordása: ecsettel vagy spatulával vigye fel az epoxi ragasztót az egyik fémfelületre. Ügyeljen arra, hogy a ragasztót egyenletesen terítse el a felületen.

- Csatlakoztassa a fémfelületeket: Nyomja össze a két fémfelületet, és megfelelően igazítsa őket. Nyomjon néhány percig a ragasztási területet, hogy biztosítsa az erős kötést.

- Hagyja kikeményedni: Hagyja megkötni a ragasztott fémeket a gyártó által megadott ajánlott ideig. A kötési idő a használt epoxi ragasztótól függ.

- Befejezés: Ha a ragasztó megkötött, csiszolja vagy reszelje le a ragasztott területet a sima felület elérése érdekében.

Fontos megjegyezni, hogy az epoxi ragasztók mérgezőek lehetnek, és bőr- vagy szemirritációt okozhatnak. Mindig tartsa be a gyártó biztonsági utasításait, és viseljen védőkesztyűt és védőszemüveget az epoxi ragasztók kezelésekor.

Cianoakrilát ragasztók fémek ragasztásához

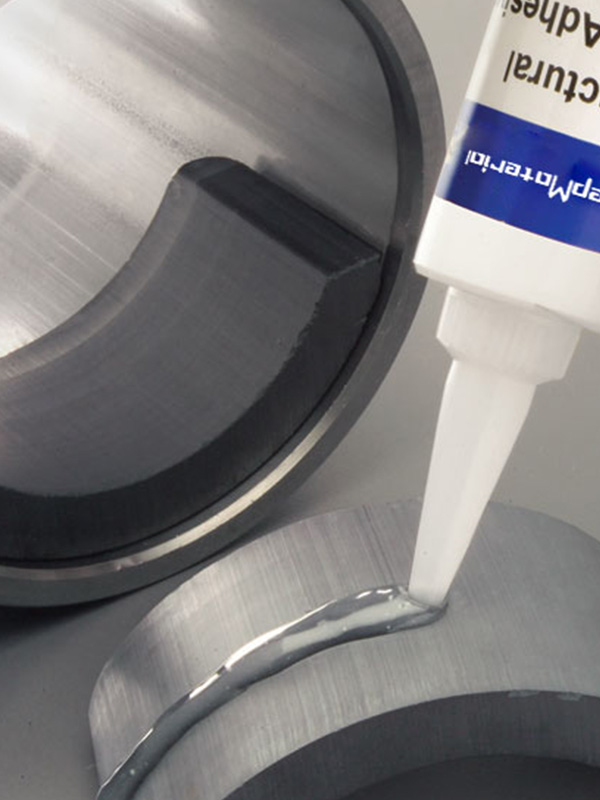

A cianoakrilát ragasztók, más néven szuperragasztók, olyan gyorsan ható ragasztók, amelyek különféle anyagokat, köztük fémeket is képesek megragasztani. A cianoakrilát ragasztók erős és tartós kötést hozhatnak létre, ha fémragasztáshoz használják.

Mielőtt cianoakrilát ragasztókat használna fémragasztáshoz, elengedhetetlen, hogy a fémfelületek tiszták legyenek, és szennyeződéstől, olajtól vagy törmeléktől mentesek. Ezt oldószerrel vagy zsírtalanítóval lehet elérni a felületek tisztításához.

A cianoakrilát ragasztó felviteléhez kis mennyiséget kell felvinni az egyik fémfelületre. Ezután a felületeket erősen össze kell nyomni néhány másodpercig, hogy a ragasztó megtapadjon.

Fontos megjegyezni, hogy a cianoakrilát ragasztók nem ajánlottak teherhordó vagy nagy igénybevételnek kitett fém alkatrészek ragasztására. Az ilyen típusú alkalmazásokhoz jobb speciális szerkezeti ragasztót használni, amelyet úgy terveztek, hogy ellenálljon a nagyobb igénybevételeknek és terheléseknek.

Összességében a cianoakrilát ragasztók értékes megoldást jelenthetnek a fém alkatrészek ragasztására, de elengedhetetlen a megfelelő ragasztó kiválasztása az alkalmazáshoz, és gondosan be kell tartani a gyártó utasításait a robusztus és megbízható kötés biztosítása érdekében.

Akril ragasztók fémek ragasztásához

Az akril ragasztók jó választás lehet a fémek ragasztására, mivel számos előnnyel járnak, mint például a nagy szilárdság, a tartósság, valamint a vegyszerekkel és az időjárással szembeni ellenállás. Íme néhány tipp az akril ragasztók fémragasztáshoz való használatához:

- Felület-előkészítés: A megfelelő felület-előkészítés kritikus fontosságú az erős kötés biztosításához. A fémfelületeket alaposan meg kell tisztítani és zsírtalanítani kell, hogy eltávolítsunk minden szennyeződést, olajat vagy egyéb szennyeződést, amely megzavarhatja a ragasztási folyamatot.

- Válassza ki a megfelelő ragasztót: Különféle típusú akril ragasztók állnak rendelkezésre, mindegyiknek megvan a maga sajátossága és ajánlott felhasználási módja. A ragasztó kiválasztásakor vegye figyelembe az olyan tényezőket, mint a ragasztandó fém típusa, a kötés kívánt erőssége és a környezeti feltételek, amelyeknek a kötés ki lesz téve.

- A ragasztó felhordása: A ragasztó felhordásakor gondosan kövesse a gyártó utasításait. Az akril ragasztókat általában vékony rétegben hordják fel ecsettel, hengerrel vagy szórópisztollyal. Egyes ragasztókat felhordás előtt össze kell keverni.

- Kötési idő: Hagyjon elegendő időt a ragasztó megkötésére, mielőtt a kötést bármilyen feszültségnek vagy terhelésnek tenné ki. A kötési idő a ragasztó típusától és a környezeti feltételektől, például a hőmérséklettől és a páratartalomtól függ.

- Tesztelés: Használat előtt mindig ellenőrizze a kötés szilárdságát. Ezt úgy lehet megtenni, hogy erőt fejtünk ki a ragasztott részekre, és megmérjük a kötés megszakításához szükséges erőt.

Összességében elmondható, hogy az akril ragasztók megbízható és praktikus választások lehetnek fémek ragasztására, feltéve, hogy a megfelelő felület-előkészítést, a ragasztó kiválasztását és a felhordási technikákat betartják.

Poliuretán ragasztók fémek ragasztásához

A poliuretán ragasztók nagy szilárdságuk és tartósságuk miatt népszerűek fémek ragasztására. Szilárd és tartós kötéseket biztosítanak, amelyek ellenállnak a nagy terheléseknek és az extrém hőmérsékleteknek.

A fémragasztáshoz használt poliuretán ragasztó kiválasztásakor feltétlenül figyelembe kell venni az alkalmazás speciális követelményeit. Az olyan tényezők, mint a ragasztandó fém típusa, a szükséges felület-előkészítés és a szükséges kötési idő, mind befolyásolják a ragasztó kiválasztását.

A poliuretán ragasztók általában a legalkalmasabbak viszonylag alacsony felületi energiájú fémek, például alumínium, rozsdamentes acél és réz ragasztására. Ezeknek a ragasztóknak általában tiszta és száraz felületre van szükségük az optimális ragasztáshoz, és szükségük lehet alapozóra vagy aktivátorra is a tapadás javítása érdekében.

A fémragasztáshoz használt szabványos poliuretán ragasztók közé tartoznak az egyrészes nedvességre keményedő poliuretánok, a kétkomponensű poliuretánok és a szerkezeti poliuretánok. Az egykomponensű, nedvességre keményedő poliuretánok használata egyszerű, és közvetlenül a fémfelületre hordható fel, míg a kétkomponensű poliuretánok felhordás előtt keverést igényelnek. A szerkezeti poliuretánokat nagy igénybevételnek kitett alkalmazásokhoz tervezték, és kivételes szilárdságot és tartósságot biztosítanak.

A poliuretán ragasztók szilárdságuk, tartósságuk és sokoldalúságuk miatt kiváló választás fémragasztáshoz. A megfelelő felület-előkészítés és a ragasztó kiválasztása azonban kritikus fontosságú a robusztus és megbízható kötés biztosításához.

Szilikon ragasztók fémek ragasztásához

Íme néhány kulcsfontosságú szempont a fémragasztáshoz használt szilikon ragasztó kiválasztásakor:

- Aljzatkompatibilitás: Győződjön meg arról, hogy a szilikon ragasztó illeszkedik a ragasztandó fémfelülethez. Egyes fémeknél alapozóra vagy felületkezelésre lehet szükség a tapadás javítása érdekében.

- Kötési idő: Vegye figyelembe az alkalmazáshoz szükséges kötési időt. Egyes szilikon ragasztók gyorsan megkötnek, míg másoknak több időre van szükségük.

- Erősség: Határozza meg a kötéshez szükséges teljesítményt. A szilikon ragasztók jellemzően jó nyírószilárdsággal rendelkeznek, de előfordulhat, hogy erősebbnek kell lenniük a húzásban vagy a leválásban.

- Hőmérsékletállóság: Vegye figyelembe azt a hőmérsékleti tartományt, amelynek a kötés ki lesz téve. A szilikon ragasztók ellenállnak a magas hőmérsékletnek, de néhányuk elromolhat vagy elveszítheti a tapadást alacsony hőmérsékleten.

- Vegyszerállóság: Vegye figyelembe, hogy milyen vegyszereknek lesz kitéve a kötés. A szilikon ragasztók számos vegyszernek ellenállnak, de néhányuk ellenállóbb lehet.

Fenolos ragasztók fémek ragasztásához

A fenolos ragasztók hőre keményedő ragasztók, amelyek fémek ragasztására használhatók. Fenol-formaldehid gyantákon alapulnak, amelyeket hővel és nyomással keményítenek, így szilárd és tartós kötést képeznek. A fenolos ragasztók magas hő-, vegyszer- és nedvességállóságukról ismertek, így ideálisak zord környezetben történő alkalmazásra.

Fémek ragasztására használva a fenolos ragasztók erős, tartós kötést biztosítanak, amely ellenáll a különféle feltételeknek. Különféle fémek, köztük acél, alumínium, réz és sárgaréz ragasztására használhatók. A ragasztót többféleképpen lehet felvinni, például ecsettel, hengerrel, szórással vagy mártással.

A fenolos ragasztók egyik előnye, hogy képesek szobahőmérsékleten vagy alacsony hőfokon kikeményedni, ami energiát és időt takaríthat meg a többi, magas hőmérsékletű kikeményedést igénylő ragasztórendszerhez képest. Jó hézagkitöltő tulajdonságokkal is rendelkeznek, ami segíthet az egyenetlen felületek ragasztásában.

Van azonban néhány korlátozás, amelyet figyelembe kell venni a fenolos ragasztók használatakor. Általában viszonylag alacsony rugalmassággal rendelkeznek, így kevésbé alkalmasak olyan alkalmazásokra, ahol a ragasztott kötés jelentős mozgásnak vagy vibrációnak van kitéve. Általában viszonylag magas a viszkozitásuk, ami megnehezíti a velük való munkát bizonyos alkalmazásoknál.

A fenolos ragasztók jó választást jelenthetnek fémek ragasztására, ha szilárd és tartós kötésre van szükség zord körülmények között. Mindazonáltal elengedhetetlen, hogy gondosan mérlegelje az alkalmazás speciális követelményeit, hogy biztosítsa, hogy a fenolos ragasztók a legjobb választás.

UV-re keményedő ragasztók fémek ragasztásához

Amikor UV-re keményedő ragasztót választunk a fémek ragasztására, fontos figyelembe venni olyan tényezőket, mint a ragasztandó fém típusa, a szükséges kötés erőssége és a környezeti feltételek, amelyeknek a kötés ki lesz téve. Íme néhány általánosan használt, UV-re keményedő ragasztótípus fémragasztáshoz:

- Az akril alapú UV-ragasztók kiváló kötési szilárdságot és tartósságot biztosítanak, így ideálisak fémek ragasztására. Jó hőállóságot és vegyszerállóságot is biztosítanak.

- Epoxi alapú UV-ragasztók: Ezek a ragasztók kivételes tapadási szilárdságot biztosítanak, és különösen alkalmasak olyan fémek ragasztására, amelyek más ragasztókkal nehezen köthetők. Jó vegyszer- és nedvességállóságot is biztosítanak.

- A cianoakrilát alapú UV-ragasztók gyors kötési időt és izmos kötőerőt kínálnak, így népszerű választás fémragasztó alkalmazásokhoz. Előfordulhat azonban, hogy nem biztosítják ugyanazt a vegyszer- és nedvességállósági szintet, mint az UV-sugárzással keményedő más típusú ragasztók.

- A poliuretán alapú UV-ragasztók rugalmasságukról és kiváló tapadási szilárdságukról ismertek. Különösen alkalmasak vibrációnak vagy egyéb igénybevételnek kitett fémek ragasztására.

Hibrid fémragasztók

A hibrid fémragasztók olyan ragasztótípusok, amelyek két vagy több különböző ragasztótechnológia előnyeit ötvözik, hogy erősebb, sokoldalúbb kötést hozzon létre. Ezeket a ragasztókat jellemzően ipari alkalmazásokban használják, ahol robusztus és tartós kötést igényelnek.

A hibrid fémkötő ragasztók egyesíthetik az epoxi, poliuretán, szilikon vagy más típusú ragasztók előnyeit. Például egy kevert ragasztó egyesítheti az epoxi ragasztó gyors kötési idejét és erős kötési tulajdonságait a szilikon ragasztó rugalmasságával és UV-fényállóságával.

A hibrid fémragasztók egyik legfontosabb előnye, hogy képesek különböző anyagokat ragasztani. Például fémeket köthetnek műanyagokhoz vagy kompozitokhoz, ami a hagyományos ragasztókkal nehéz lehet. Gyakran jobban ellenállnak a szélsőséges hőmérsékleteknek, vegyszereknek és egyéb környezeti tényezőknek, mint a hagyományos ragasztók.

Összességében a hibrid fémragasztók sokoldalúak és praktikusak különféle ipari ragasztási alkalmazásokhoz.

Fémragasztó ragasztó kiválasztásakor figyelembe veendő tényezők

A fémragasztó kiválasztásakor több szempontot is figyelembe kell venni:

- Alapanyagok: Fontos szempont az egymáshoz ragasztott fémfelületek típusa. Különböző fémek más ragasztókat vagy felület-előkészítést igényelhetnek.

- Szilárdsági követelmények: A ragasztáshoz szükséges szilárdság határozza meg a használandó ragasztó típusát.d szükséges, és epoxi ragasztó is lehet erős kötés szükséges.

- Környezeti feltételek: A környezeti feltételek, amelyeknek a kötés ki lesz téve, szintén szerepet játszanak a ragasztó kiválasztásában. Az olyan tényezők, mint a hőmérséklet, a páratartalom, a vegyszereknek való kitettség és az UV-fény befolyásolhatják a ragasztó teljesítményét.

- Kötési idő: A ragasztó kikeményedéséhez szükséges idő elengedhetetlen, különösen, ha a kötést gyorsan kell használni.

- Felhordás módja: A ragasztó felhordási módja is szerepet játszhat a kiválasztási folyamatban. Egyes ragasztók felhordásához speciális felszerelésre vagy szerszámra lehet szükség.

- Kompatibilitás más anyagokkal: A ragasztónak kompatibilisnek kell lennie minden olyan anyaggal, amely érintkezik a ragasztott felületekkel.

- Költség: A ragasztó költsége is szempont, mivel a ragasztó típusától és minőségétől függően nagyon eltérő lehet.

Ezeket a tényezőket figyelembe véve kiválaszthatja az adott alkalmazáshoz megfelelő fémragasztót.

Felület-előkészítés fémragasztó ragasztókhoz

A felület előkészítése kritikus fontosságú a fémfelületek és a ragasztók közötti szilárd és tartós kötés biztosításához. Íme néhány általános lépés a fémragasztók felületének előkészítéséhez:

- A felületek tisztítása: A felület-előkészítés első lépése a fémfelületek tisztítása, hogy eltávolítsunk minden szennyeződést, olajat, zsírt vagy egyéb szennyeződéseket, amelyek megzavarhatják a ragasztó kötést. Használjon megfelelő oldószert vagy tisztítóoldatot a felületek alapos tisztításához.

- Dörzsölje le a felületeket: A fémfelületek csiszolásával érdes felületet lehet létrehozni, amely több felületet biztosít a ragasztónak a ragasztáshoz. Használjon csiszolópapírt, csiszolókorongokat vagy drótkefét a felületek csiszolásához. A szükséges kopás mértéke a használt ragasztótól függ.

- A felületek maratása: A fémfelületek maratása javíthatja a ragasztó tapadását. Ez különösen fontos a nem porózus fémek, például a rozsdamentes acél esetében. Használjon sav alapú maratóoldatot a felületek maratásához.

- Alapozó alkalmazása: Az alapozó alkalmazása elősegítheti a tapadást és javíthatja a ragasztó teljesítményét. Válasszon olyan alapozót, amely kompatibilis a fémmel és a ragasztóval is.

- Hagyja megszáradni a felületeket: A felület előkészítése után a ragasztó felhordása előtt hagyja teljesen megszáradni a karaktereket. Kövesse a gyártó által ajánlott szárítási időt.

Fontos megjegyezni, hogy a konkrét felület-előkészítési lépések a használt fém és ragasztó típusától függően változhatnak. Mindig olvassa el a gyártó utasításait a felület-előkészítéssel kapcsolatos egyértelmű útmutatásért.

Fuga kialakítás fémragasztó ragasztókhoz

A fémragasztó ragasztók hézagának tervezése több tényező alapos mérlegelését igényli a szilárd és tartós kötés biztosítása érdekében. Íme néhány kulcsfontosságú tényező, amelyet figyelembe kell venni:

- Felület előkészítés: A megfelelő felület-előkészítés kritikus fontosságú a szilárd kötés eléréséhez. A fémfelületeket meg kell tisztítani, és minden szennyeződéstől, olajtól, rozsdától vagy egyéb szennyeződéstől mentesnek kell lennie, amely megzavarhatja a ragasztást.

- Ragasztó kiválasztása: Válasszon olyan ragasztót, amelyet kifejezetten fémfelületek ragasztására terveztek. Egyes tömítőanyagok jobban illeszkednek bizonyos típusú fémekhez, ezért elengedhetetlen a megfelelő ragasztó kiválasztása a munkához.

- Fuga kialakítása: A hézag kialakításának maximális felületet kell biztosítania a ragasztóanyag számára. A lapnyíró konfigurációjú illesztések jellemzően a legerősebbek a fémragasztók esetében.

- Ragasztó felhordása: A ragasztót egyenletesen és megfelelő fedésben hordja fel. A túl kevés ragasztó gyenge kötést eredményez, míg a túl sok ragasztó a hézag meghibásodását okozhatja a túlzott igénybevétel miatt.

- Rögzítés és kikeményedés: Ha a kötést a kötési folyamat során egymáshoz rögzítjük, akkor az erős kötést biztosíthat. A legjobb eredmény érdekében kövesse a ragasztó gyártója által javasolt kötési időt és hőmérsékletet.

- Tesztelés: Mindig ellenőrizze a kötés tapadási szilárdságát, mielőtt üzembe helyezi. Ez segíthet a problémák korai felismerésében és a lehetséges hibák megelőzésében.

Ezen tényezők figyelembe vételével és a fémragasztó ragasztókra vonatkozó bevált gyakorlatok követésével olyan kötést tervezhet, amely robusztus és megbízható kötést biztosít az Ön alkalmazásához.

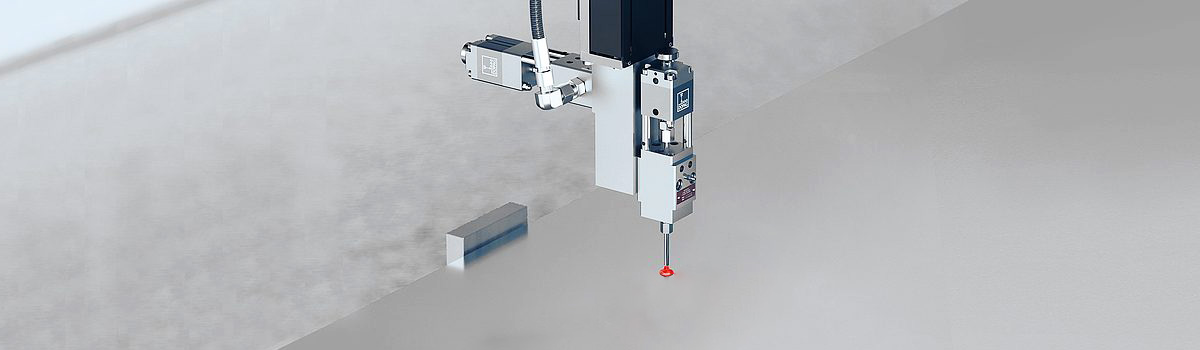

Fémragasztó ragasztók alkalmazási módjai

A fémragasztó ragasztók felhordásának néhány szabványos módja a következők:

- Ecsetelés: Ez a módszer magában foglalja a ragasztó ecsettel történő felhordását, amely segíthet a ragasztó felvitelében kis vagy nehezen elérhető területeken.

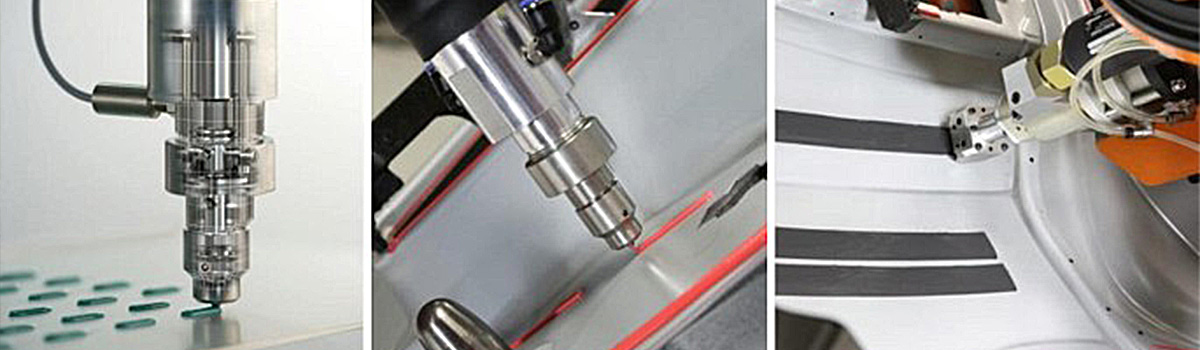

- Permetezés: Ez a módszer szórópisztollyal történik, hogy a ragasztót egyenletesen vigye fel a felületre. Ez egy gyors és hatékony alkalmazási módszer, amelyet általában ipari környezetben használnak.

- Görgős bevonat: Ez a módszer egy henger segítségével egyenletesen hordja fel a ragasztót egy felületre. Segít gyorsan felvinni a ragasztót nagy felületekre.

- Adagolás: Ez a módszer egy adagolóeszköz használatát jelenti a ragasztó precíz és ellenőrzött felhordásához. Általában kis mennyiségű ragasztó bizonyos területeken történő felhordására használják.

- Injektálás: Ez a módszer magában foglalja a ragasztó befecskendezését két felület közötti hézagba vagy résbe. Nehezen hozzáférhető vagy összetett formájú fémrészek ragasztásánál hasznos.

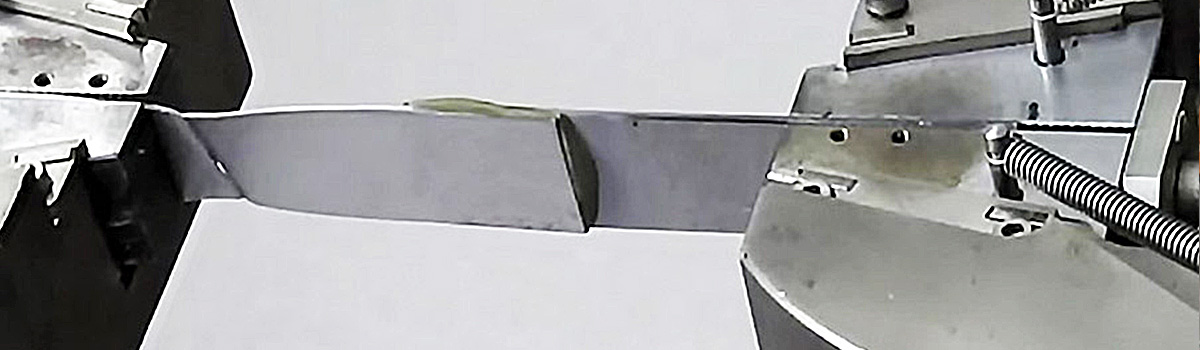

- Film laminálás: Ez a módszer magában foglalja egy vékony ragasztófilm felvitelét egy fémfelületre, majd a felületet egy másik fémfelületre ragasztják. Általában nagy fémlemezek összekötésére használják.

Fémragasztó ragasztók kötési ideje

A fémragasztó ragasztók kötési ideje változhat a használt ragasztótól és a környezeti feltételektől függően, amelyek között a ragasztót alkalmazzák.

Általánosságban elmondható, hogy a fémragasztó ragasztóknak meghatározott, a gyártó által megadott kötési idővel kell rendelkezniük, amely általában néhány órától több napig terjed.

A kikeményedési időt befolyásoló tényezők közé tartozik a ragasztandó fém típusa, a fém felület előkészítése, a környezet páratartalma és hőmérséklete, valamint a felhasznált ragasztó típusa.

A szilárd és tartós kötés érdekében elengedhetetlen, hogy a fémragasztó ragasztók használatakor gondosan kövesse a gyártó utasításait, beleértve az ajánlott kötési időt is.

Fémkötő ragasztók tesztelése, értékelése

A fémkötő ragasztók tesztelése és értékelése kulcsfontosságú a megbízhatóságuk és teljesítményük biztosításához különböző alkalmazásokban. Íme néhány szabványos teszt, amelyet a fémragasztó ragasztók kötési szilárdságának és minőségének értékelésére használnak:

- Lapos nyírási teszt: Ez a teszt két fémfelület közötti ragasztókötés szilárdságát méri nyírófeszültség alatt. A ragasztót két fémfelület közé kell felhordani és kikeményíteni, majd az aljzatokat szabályozott módon széthúzni. Megmérjük a kötés megszakításához szükséges erőt, és kiszámítjuk a kötés szilárdságát.

- T-lehúzási teszt: Ez a teszt a fém hordozó és egy rugalmas anyag, például polimer közötti ragasztó kötés erősségét méri. A ragasztót felvisszük a fémfelületre és kikeményítjük, majd a rugalmas anyagot 180 fokos szögben lehúzzuk a fémfelületről. Megmérik azt az erőt, amely a rugalmas anyagnak a fémhordozóról való leválasztásához szükséges, és kiszámítják a kötési szilárdságot.

- Hasítási teszt: Ez a teszt a tapadó kötés szilárdságát méri húzófeszültség alatt. A ragasztót két fémfelület közé visszük fel és kikeményítjük, majd a hordozókat a kötés síkjára merőlegesen, szabályozott módon széthúzzuk. Megmérjük a kötés megszakításához szükséges erőt, és kiszámítjuk a kötés szilárdságát.

- Környezeti vizsgálat: A ragasztó kötési szilárdságát különféle környezeti feltételek mellett is tesztelni kell, például hőmérsékletnek, nedvességnek és vegyi anyagoknak való kitettség mellett, hogy meghatározzuk a ragasztó ellenálló képességét ezekkel a feltételekkel.

- Tartóssági vizsgálat: Ez a teszt értékeli a ragasztó kötési szilárdságát hosszabb időn keresztül. A ragasztószalag ciklikus terhelésnek, hőmérséklet-ciklusnak és egyéb stresszhatásoknak van kitéve, hogy meghatározza hosszú távú tartósságát.

E tesztek elvégzésével a gyártók biztosíthatják, hogy fémragasztóanyagaik megfeleljenek a tervezett alkalmazásuk során szükséges szilárdsági és tartóssági követelményeknek.

Szerkezeti ragasztás fém ragasztóanyagokkal

A fémkötő ragasztók speciális típusú szerkezeti ragasztók, amelyeket fémek egymáshoz ragasztására terveztek. Szilárd és tartós kötést hoznak létre két vagy több fémfelület között, amely lehet ugyanolyan erős vagy erősebb, mint a hagyományos hegesztési vagy mechanikus rögzítési módszerek.

A fémkötő ragasztók különféle fémek, köztük acél, alumínium, titán és réz ragasztására használhatók. Ezek jellemzően kétkomponensű ragasztók, amelyek gyantából és keményítőből állnak. Kémiai reakción mennek keresztül, amely összekeverve erős, tartós kötést hoz létre.

A fémragasztó ragasztók használatának számos előnye van a hagyományos hegesztési vagy mechanikus rögzítési módszerekkel szemben. Ezek tartalmazzák:

- Továbbfejlesztett esztétika: A fémkötő ragasztók zökkenőmentes kötést tudnak létrehozni két fémfelület között, javítva a késztermék általános megjelenését.

- Fokozott rugalmasság: A fémragasztók képesek elnyelni a feszültséget és a mozgást, ami segíthet megelőzni a kötés megrepedését vagy meghibásodását.

- Csökkentett súly: A fémragasztók jellemzően könnyebbek, mint a hagyományos mechanikus rögzítők, ami csökkentheti a késztermék összsúlyát.

- Megnövelt tartósság: A fémkötő ragasztók szilárd és tartós kötést hozhatnak létre, amely ellenáll a zord környezeti feltételeknek, például hőnek, nedvességnek és vegyszereknek.

Fémragasztó ragasztók autóipari alkalmazásai

A fémragasztók egyre népszerűbbek az autóiparban, mivel képesek javítani a jármű teljesítményét és csökkenteni a gyártási költségeket. Íme néhány a fémragasztó ragasztók autóipari alkalmazásai:

- Szerkezeti ragasztás: A fémragasztó ragasztókat általában az autóiparban használják szerkezeti elemek, például keretsínek, karosszériaelemek és oszlopok ragasztására. Ezek a ragasztók kiváló szilárdságot és tartósságot biztosítanak, és hozzájárulhatnak a jármű tömegének csökkentéséhez, ami javíthatja az üzemanyag-hatékonyságot.

- Panelek ragasztása: A fémragasztó ragasztókat külső karosszériaelemek, például motorháztetők, csomagtartók és ajtók ragasztására is használják. Ezek a ragasztók erős kötést hoznak létre a panel és a jármű karosszériája között, ami javíthatja a jármű általános merevségét, valamint csökkenti a zajt, a vibrációt és a keménységet.

- Üvegragasztás: A fémragasztókat szélvédők és egyéb autóüvegek ragasztására használják. Ezek a ragasztók kiváló tapadást biztosítanak az üveghez és a fém kerethez, és segíthetnek csökkenteni a szivárgás és a törés kockázatát.

- Fékek ragasztása: Fémragasztókat használnak a fékbetétek fém hátlapjaihoz való ragasztására. Ez a tapadó kötés biztonságos rögzítést biztosít, amely ellenáll a fékezés magas hőmérsékleti hatásainak, és segíthet csökkenteni a zajt és a vibrációt.

- Motor kötése: A motor összeszerelésében fémragasztókat használnak különböző alkatrészek, például hengerfejek, olajteknők és versek ragasztására. A motor súlya a motor tömegének csökkentésére, teljesítményének javítására, valamint az összeszerelési idő és a költségek csökkentésére.

Összességében a fémragasztók számos előnnyel járnak az autóipar számára, beleértve a jobb járműteljesítményt, a kisebb súlyt és az alacsonyabb gyártási költségeket.

Fémragasztó ragasztók repülőgépes alkalmazásai

A fémkötő ragasztókat széles körben használják a repülőgépiparban különféle alkalmazásokhoz. Íme néhány példa a fémragasztó ragasztók repülési alkalmazására:

- Szerkezeti kötés: Ragasztók kötik össze a fém alkatrészeket repülőgép- és űrszerkezetekben. Ez magában foglalja a kompozit anyagok fémmel történő ragasztását, a fém-fém kötést és a különböző fémötvözetek ragasztását.

- Javítás és karbantartás: A ragasztók használhatók repedések, horpadások és egyéb sérülések javítására a repülőgép fémalkatrészeiben. Ezek a ragasztók segíthetnek helyreállítani a sérült részek szilárdságát és integritását.

- Zajcsökkentés: A ragasztók rezgéscsillapító anyagokként használhatók a repülőgép belsejében lévő zaj csökkentésére. Ezek a ragasztók képesek elnyelni és csillapítani a motorok és más források által keltett rezgéseket és zajokat.

- Aerodinamikai fejlesztések: A ragasztók burkolatokat, szárnyakat és egyéb aerodinamikai alkatrészeket rögzíthetnek a repülőgépekhez. Ezek az alkatrészek csökkenthetik a légellenállást, javíthatják az üzemanyag-hatékonyságot és növelhetik a repülőgép hatótávolságát.

- Elektromos kötés: A ragasztók fémrészeket, például földelési hevedereket, csatlakozókat és egyéb elektromos alkatrészeket rögzíthetnek az elektromos vezetőképesség érdekében.

Összességében a fémragasztó ragasztók számos előnnyel járnak a repülési alkalmazásokban, beleértve a súlycsökkentést, a jobb szilárdságot és tartósságot, valamint a különböző anyagok ragasztásának képességét.

Fémragasztó ragasztók elektronikai alkalmazásai

Íme a fémragasztó ragasztók néhány tipikus alkalmazása az elektronikai iparban:

- Fémrészek ragasztása: A fémragasztók különféle fém alkatrészeket, például alumíniumot, rezet, sárgarézt, rozsdamentes acélt és más, az elektronikai iparban használt fémeket kötnek össze. Ez a ragasztási módszer segíthet javítani a termék általános mechanikai szilárdságát, tartósságát és megbízhatóságát.

- Hűtőbordák ragasztása: A hűtőbordák az elektronikus eszközök alapvető alkotóelemei a működés közben keletkező hő elvezetéséhez. A fém kötőragasztók a hűtőbordákat elektronikus alkatrészekhez, például mikroprocesszorokhoz, grafikus kártyákhoz és más nagy teljesítményű elektronikához köthetik. Ez a kötési módszer segít javítani a hővezető képességet és a hőátadás hatékonyságát, ami jobb általános teljesítményt eredményez.

- Elektronikus alkatrészek ragasztása: A fém kötőanyagú ragasztókat elektronikus alkatrészek, például érzékelők, jelátalakítók és egyéb elektronikus eszközök hordozóhoz való ragasztására is használják. Ez a kötési módszer segít javítani a termék általános mechanikai szilárdságát, stabilitását és megbízhatóságát.

- Nyomtatott áramköri lapok ragasztása: Fémragasztók kötik össze a nyomtatott áramköri lapok (PCB-k) rétegeit. Ez a kötési módszer segít javítani a PCB mechanikai szilárdságát és tartósságát, ami jobb teljesítményt és megbízhatóságot eredményez.

- Elektronikus burkolatok ragasztása: Fémragasztó ragasztók kötik össze a fémházat az elektronikus eszközzel. Ez a ragasztási módszer erős, tartós és megbízható kötést biztosít, megvédve az elektronikus eszközt a környezeti tényezőktől, például nedvességtől, portól és vibrációtól.

Összességében elmondható, hogy a fémragasztók elengedhetetlenek az elektronikai iparban, mert nagy szilárdságú, megbízható és tartós kötést biztosítanak a különböző fémalkatrészek között, ami jobb elektronikus készülék teljesítményt, megbízhatóságot és tartósságot eredményez.

Fémragasztó ragasztók építőipari alkalmazásai

A fémragasztók számos felhasználási területtel rendelkeznek az építőiparban. Néhány gyakori felhasználás a következőket tartalmazza:

- Fémpanelek ragasztása: Fémragasztókat gyakran használnak fémpanelek egymáshoz ragasztására, például fémépületek, tetők és burkolati rendszerek építésénél. Ezek a ragasztók robusztus, tartós kötést biztosítanak, amely ellenáll az időjárási hatásoknak és más környezeti tényezőknek.

- Fém rögzítése más anyagokhoz: A fémkötő ragasztók fém más anyagokhoz, például fához, műanyaghoz és betonhoz való rögzítésére is használhatók. Ez hasznos lehet hidak, épületek és más építmények különböző anyagok felhasználásával történő építésénél.

- Fém konzolok és kötőelemek ragasztása: A fém kötőragasztók fém konzolokat és kötőelemeket más anyagokhoz ragaszthatnak. Ez hasznos lehet fémlépcsők, korlátok és más fémszerkezetek építésénél.

- Fémszerkezetek javítása: A fémragasztók javíthatják a fémszerkezeteket is, például hidakat és épületeket. Ezek a ragasztók kitölthetik a fémben lévő repedéseket és lyukakat, és robusztus és tartós kötést biztosítanak, amely segíthet meghosszabbítani a szerkezet élettartamát.

- Fémcsövek ragasztása: A fémkötő ragasztók fémcsöveket egymáshoz köthetnek, ami hasznos lehet vízvezeték- és HVAC-alkalmazásokban.

Összességében a fémragasztók sokoldalú és értékes eszközt jelentenek az építőiparban, robusztus és tartós kötést biztosítva, amely hozzájárulhat a szerkezetek és anyagok hosszú élettartamának és stabilitásának biztosításához.

Fémragasztó ragasztók tengeri alkalmazásai

Íme a fémragasztó ragasztók tipikus tengeri alkalmazásai:

- Fémszerkezetek ragasztása: Fémkötő ragasztókat gyakran használnak fémszerkezetek egymáshoz ragasztására tengeri hajókban, beleértve a hajókat, csónakokat és tengeralattjárókat. Ezek a ragasztók erős és tartós kötéseket hozhatnak létre olyan fémek között, mint az alumínium, a rozsdamentes acél és a titán.

- A fedélzeti szerelvények ragasztása: A csónakok és hajók fedélzeti szerelvényeit, mint például a kapcsokat, nyílásokat és sínekeket, gyakran fémragasztóanyagokkal rögzítik a helyükre. Ezek a ragasztók biztonságos kötést biztosítanak, amely ellenáll a használati igénybevételnek és a tengervíznek való kitettségnek.

- Fém alkatrészek javítása: Fémragasztókat is használnak a tengeri hajók fémrészeinek javítására. Például, ha a légcsavar vagy a kormánylapát megsérül, a fémragasztók javíthatják a sérülést, és visszaállíthatják a funkció eredeti erejét és integritását.

- Kompozit anyagok ragasztása: A fémszerkezetek ragasztása mellett a fémkötő ragasztók is használhatók kompozit anyagok, például szénszál vagy üvegszál fémszerkezetekhez való ragasztására. Ez olyan alkalmazásokban hasznos, ahol a könnyű anyagok kívánatosak, például versenyvitorlák építésénél.

Összességében a fémkötő ragasztók döntő szerepet játszanak a tengeri iparban, mivel erős és tartós kötéseket biztosítanak, amelyek ellenállnak a tengeri környezet zord körülményeinek.

Fémkötő ragasztók orvosi alkalmazásai

A fémkötő ragasztók az orvosi alkalmazások széles körében használhatók, beleértve:

- Fogászati pótlások: A fém kötőragasztókat gyakran használják fogpótlásoknál, például töméseknél, inlay-knél és koronáknál. Ezek a ragasztók fémanyagokat kötnek a fogszerkezethez, megbízható és tartós javítást hozva létre.

- Ortopédiai implantátumok: A fémkötő ragasztók ortopédiai implantátumokban is használhatók, például csípő- és térdprotéziseknél. Ezek a ragasztók a fém implantátumot a környező csontszövethez köthetik, elősegítve a gyorsabb gyógyulást és csökkentve az implantátum meghibásodásának kockázatát.

- Sebészeti műszerek: A fémkötő ragasztók fémrészeket köthetnek össze sebészeti eszközökben, például csipeszben és ollóban. Ez erős kötést hoz létre, amely ellenáll az ismételt sterilizálásnak és használatnak.

- Orvosi eszközök: A fémkötő ragasztók fém alkatrészeket, például pacemakereket, defibrillátorokat és inzulinpumpákat ragaszthatnak. Ez szilárd és tartós kötést hoz létre, amely ellenáll a testen belüli zord körülményeknek.

Összességében elmondható, hogy a fémragasztók széles körben alkalmazhatók az orvostudományban, és elengedhetetlenek a fém alkatrészek közötti szilárd és tartós kötések létrehozásához különféle orvosi eszközökben és alkalmazásokban.

A fémragasztó ragasztók használatának kihívásai

A fémragasztó ragasztók számos előnnyel járhatnak a hagyományos mechanikus rögzítőelemekkel vagy hegesztéssel szemben, beleértve a jobb rugalmasságot, a súlycsökkentést és a tartósságot. Az ilyen típusú ragasztók használata azonban számos kihívással jár. A fémragasztó ragasztók használatának néhány kihívása a következők:

- Felület-előkészítés: A fémkötő ragasztók használatának egyik legjelentősebb kihívása a megfelelő felület-előkészítés. A jó tapadás érdekében a fémfelületeket alaposan meg kell tisztítani, és szennyeződésektől, például olajtól, zsírtól vagy rozsdától mentesnek kell lenni. A felületen maradt maradékok negatívan befolyásolhatják a ragasztónak a fémhez való kötődési képességét.

- Ragasztási szilárdság: A fémkötő ragasztók más erőt biztosíthatnak, mint a hagyományos mechanikus rögzítőelemek vagy hegesztés. A ragasztószilárdság csökkenhet szélsőséges hőmérsékleten, vagy ha a kötés vegyszereknek vagy nedvességnek van kitéve.

- Kötési idő: A fémragasztó ragasztók kötési ideje hosszabb lehet, mint más típusú kötéseknél. Ez befolyásolhatja a gyártási időt, és további feldolgozási lépéseket igényel a megfelelő kikeményedés biztosítása érdekében.

- Költség: A fémragasztók drágábbak lehetnek, mint a hagyományos mechanikus rögzítők vagy hegesztés. Ezenkívül egyes kötvények alkalmazása speciális felszerelést vagy képzést igényel, ami tovább növelheti a költségeket.

- Kompatibilitás: Nem minden fémkötő ragasztó kompatibilis minden fémmel. A ragasztott fémhez megfelelő ragasztó kiválasztása elengedhetetlen a megfelelő tapadás biztosításához és a kötést veszélyeztető kémiai reakciók elkerüléséhez.

Összességében a fémragasztók számos előnnyel járnak, de olyan kihívásokat is jelentenek, amelyeket alaposan meg kell fontolni és kezelni kell a megfelelő kötés és a tartós tapadás biztosítása érdekében.

Biztonsági szempontok a fémragasztó ragasztókhoz

Azonban számos biztonsági szempontot figyelembe kell venni, amikor ezekkel a ragasztókkal dolgozik. Íme néhány fontos biztonsági szempont a fémragasztó ragasztókkal kapcsolatban:

- Megfelelő szellőzés: A fémkötő ragasztók gőzöket bocsáthatnak ki, amelyek belélegezve károsak lehetnek. Ezeket a ragasztókat jól szellőző helyen kell használni, vagy megfelelő légzésvédőt kell használni.

- Bőrvédelem: A fémkötő ragasztók irritálhatják a bőrt, és bőrgyulladást vagy más bőrbetegséget okozhatnak. Viseljen kesztyűt és védőruházatot, hogy elkerülje a ragasztóval való közvetlen bőrkontaktust.

- Szemvédelem: A fémkötő ragasztók szemirritációt vagy szemsérülést is okozhatnak, ha szembe kerülnek. Viseljen megfelelő szemvédőt ezeknek a ragasztóknak a kezelésekor.

- Megfelelő tárolás: A fémragasztókat hűvös, száraz helyen, közvetlen napfénytől és hőforrásoktól védve kell tárolni. Ez segít megelőzni a ragasztó károsodását vagy instabillá válását.

- Megfelelő kezelés: Kövesse a gyártó utasításait a ragasztó kezelésére és felhordására vonatkozóan. Kerülje el a ragasztóval való tartós érintkezést, és mindig az ajánlott mennyiséget használja.

- Tisztítás: A fémragasztó ragasztók megfelelő tisztítása elengedhetetlen a véletlen expozíció vagy sérülés elkerülése érdekében. Használja az ajánlott tisztítóanyagokat és eljárásokat a kiömlött vagy a felesleges ragasztó eltávolításához.

Ezen biztonsági megfontolások betartása csökkentheti a sérülések vagy sérülések kockázatát fémragasztó ragasztókkal végzett munka során. Mindig olvassa el és kövesse a gyártó utasításait, és konzultáljon egy biztonsági szakemberrel, ha bármilyen kérdése vagy aggálya van.

Környezetvédelmi szempontok a fémragasztóknál

Fémkötő ragasztók kiválasztásakor számos környezetvédelmi szempontot figyelembe kell venni. Néhány kritikus tényező, amelyet figyelembe kell venni, a következők:

- Hőmérséklet: A ragasztókra magas vagy alacsony hőmérséklet is hatással lehet, ezért elengedhetetlen a ragasztott szerelvény tervezett működési hőmérsékleti tartományának megfelelő ragasztó kiválasztása. Ha a közösség szélsőséges hőmérsékleteknek van kitéve, szükség lehet egy kifejezetten magas hőmérsékletű vagy kriogén alkalmazásokhoz tervezett ragasztó kiválasztására.

- Páratartalom: Egyes ragasztók érzékenyek a nedvességre, ami befolyásolja a megfelelő kötési képességüket. Alapvető fontosságú, hogy olyan ragasztót válasszunk, amely ellenáll a felhasználási környezet páratartalmának.

- Vegyi expozíció: Ha a ragasztott szerelvény vegyszerek hatásának van kitéve, akkor elengedhetetlen egy olyan ragasztó kiválasztása, amely ellenáll a vegyszereknek. Ez segít biztosítani, hogy a kötés idővel erős maradjon.

- UV-sugárzásnak való kitettség: Ha a ragasztott szerelvény napfénynek vagy más UV-sugárzásnak van kitéve, elengedhetetlen az UV-sugárzásnak ellenálló ragasztó kiválasztása. Ez segít biztosítani, hogy a kötés idővel erős maradjon.

- Fenntarthatóság: A környezeti fenntarthatóság egyre fontosabb szempont a ragasztó kiválasztásánál. Egyes ragasztók veszélyes vegyi anyagokat tartalmazhatnak, vagy nagy szénlábnyomaik lehetnek, ezért a kötési tulajdonságain túl elengedhetetlen a kötés környezeti hatását is figyelembe venni.

Ezeket a környezetvédelmi szempontokat figyelembe véve olyan fémragasztót választhat, amely megbízható kötési teljesítményt nyújt, miközben megfelel az ökológiai követelményeknek is.

Fémragasztó ragasztók minőségbiztosítása és ellenőrzése

A minőségbiztosítás és -ellenőrzés kritikus fontosságú a fémragasztók hatékonyságának és biztonságának biztosításában. Íme néhány alapvető lépés, amelyekkel biztosítható a fémragasztók minősége:

- Nyersanyag kiválasztása: Fontos, hogy olyan jó minőségű alapanyagokat válasszunk, amelyek megfelelnek a ragasztó kívánt specifikációinak. Ez magában foglalja a megfelelő gyanta, keményítő és egyéb adalékanyagok, például töltőanyagok vagy gyorsítók kiválasztását.

- Formuláció és keverés: A formulázási és keverési folyamatot ellenőrizni és szabványosítani kell a ragasztó egyenletes minőségének biztosítása érdekében. Ez magában foglalhatja a pontos méréseket, berendezéseket és szigorú folyamatszabályozást.

- Tesztelés: A ragasztót szigorú tesztelésnek kell alávetni, hogy megfeleljen a szükséges teljesítményspecifikációknak. Ez magában foglalja a szilárdság, a tartósság és a vegyszerállóság vizsgálatát.

- Felhordási folyamat: A felhordási folyamatot gondosan ellenőrizni kell, hogy a ragasztó egyenletesen és megfelelő vastagságú legyen. Ez magában foglalhatja automata adagolóberendezés vagy más speciális eszközök használatát.

- Kikeményedési folyamat: A kikeményedés kritikus fontosságú annak biztosításához, hogy a ragasztó szilárdságot és kötési tulajdonságait kifejlessze. Ez magában foglalhatja a hőmérséklet, a páratartalom és más környezeti tényezők szabályozását a kikeményedés során.

- Minőségellenőrzés: A rendszeres minőség-ellenőrzésnek meg kell győződnie arról, hogy a ragasztó megfelel az előírt előírásoknak. Ez magában foglalhat vizuális ellenőrzéseket és kifinomultabb vizsgálati módszereket, például röntgenfluoreszcenciát vagy pásztázó elektronmikroszkópiát.

Ezen lépések követésével a gyártók biztosíthatják, hogy fémragasztóanyagaik egyenletes minőségűek legyenek, és megfeleljenek a szükséges teljesítményspecifikációknak.

A fémragasztó ragasztók jövőbeli trendjei

Az elmúlt években több olyan irányzat is megfigyelhető volt a fémkötő ragasztók fejlesztésében, amelyek valószínűleg alakítják jövőjüket. Néhány ilyen trend:

- Új ragasztókémiák fejlesztése: Egyre nagyobb tendencia van az új vegyszerek kifejlesztése felé, amelyek jobb teljesítményt nyújtanak a hagyományos epoxi alapú ragasztókhoz képest. Például a cianoakrilátok és uretánok egyre népszerűbbek, mivel a fémek szélesebb körét képesek megkötni, és jobb tartósságot és szívósságot kínálnak.

- A nanotechnológia fokozottabb használata: A nanotechnológia fejlődése a továbbfejlesztett tulajdonságokkal rendelkező fémkötő ragasztók kifejlesztését ösztönzi. Például a nanorészecskék javíthatják a tapadási szilárdságot, a szívósságot és a korrózióállóságot.

- Növekvő kereslet a környezetbarát ragasztók iránt: Mivel a környezetvédelmi aggályok folyamatosan nőnek, egyre nagyobb az igény a környezetbarát fémragasztók iránt. Új, illékony szerves vegyületektől (VOC) és egyéb káros vegyi anyagoktól mentes készítményeket fejlesztenek ki.

- Integráció más anyagokkal: A fémkötő ragasztókat egyre gyakrabban kombinálják más anyagokkal, például kompozitokkal, műanyagokkal és kerámiákkal. Ezt a tendenciát a nagy szilárdságú és merev, könnyű szerkezetek létrehozásának szükségessége vezérli.

- Az automatizálás és a robotika alkalmazása: Az automatizálás és a robotika használata a gyártásban növekszik, és ez a tendencia valószínűleg folytatódni fog. A fémkötő ragasztók jól illeszkednek az automatizált gyártási folyamatokhoz, és olyan új készítményeket fejlesztenek ki, amelyek mechanikus berendezésekkel könnyen adagolhatók és kikeményíthetők.

Összességében a fémragasztó ragasztók jövője ígéretesnek tűnik, a folyamatos fejlesztés és innováció valószínűleg javítja a teljesítményt, a fenntarthatóságot és a költséghatékonyságot.

Következtetés: A fémragasztók növekvő jelentősége

Összefoglalva, a fémkötő ragasztók egyre fontosabbá válnak a különböző ipari alkalmazásokban, például az autóiparban, a repülőgépiparban, az elektronikában és az építőiparban.

Az új ragasztókémiák kifejlesztése, a nanotechnológia alkalmazása, a környezetbarát ragasztók iránti növekvő kereslet, a más anyagokkal való integráció, valamint az automatizálás és a robotika alkalmazása valószínűleg meghatározza a fémragasztó ragasztók jövőjét.

Ezeket a trendeket a nagy szilárdságú és merev könnyűszerkezetek létrehozásának igénye, valamint a fenntarthatóbb és költséghatékonyabb gyártási folyamatok iránti igény vezérli. Mint ilyenek, a fémkötő ragasztók egyre fontosabb szerepet fognak játszani az ipari szektorban a következő években.