Lencseragasztó ragasztó

A lencsekötő ragasztó létfontosságú elem az optika területén, lehetővé téve a lencsék vagy más optikai alkatrészek összekapcsolását összetett összeállítások létrehozásához. Ez a folyamat olyan speciális ragasztó használatát foglalja magában, amely nagy optikai tisztaságot, tartósságot és ellenáll a környezeti tényezőknek, például nedvességnek, vegyszereknek és UV-sugárzásnak.

A rendelkezésre álló lencseragasztó ragasztók széles választéka miatt azonban nehéz lehet kiválasztani a megfelelőt egy adott alkalmazáshoz.

Ez a cikk áttekintést nyújt a lencsekötő ragasztóról, beleértve a típusait, a választás során figyelembe veendő tényezőket, az alkalmazási technikákat, az előnyöket és a különböző iparágakban történő alkalmazásokat. Feltárja a lencseragasztó ragasztó használatának kihívásait és e technológia jövőbeli kilátásait is.

Mi az a lencseragasztó ragasztó?

A lencsék ragasztója egy olyan ragasztótípus, amelyet kifejezetten a lencsék szemüvegkeretekhez való ragasztására és más optikai alkalmazásokra terveztek. A ragasztó általában egy kétkomponensű epoxi, amelyet a keretre vagy a lencse felületére visznek fel, majd kikeményítik, hogy erős és tartós kötést képezzenek.

A ragasztót úgy alakították ki, hogy optikailag tiszta legyen, és ellenáll a hőnek, nedvességnek és ütéseknek, így biztosítva, hogy a kötés az időn keresztül is biztonságos maradjon. A lencsekötő ragasztót optikai szakemberek és szemüveggyártók használják kiváló minőségű, tartós szemüvegek, napszemüvegek és egyéb optikai eszközök létrehozására.

Lencseragasztó ragasztók típusai

Többféle lencsekötő ragasztó létezik a piacon, többek között:

- Epoxi ragasztók: Ezek a leggyakrabban használt lencseragasztók. Kétkomponensű ragasztók, amelyeket használat előtt össze kell keverni. Az epoxi ragasztók kiváló tapadási szilárdságot, tartósságot, valamint hő- és nedvességállóságot biztosítanak.

- Cianoakrilát ragasztók: Szuperragasztóként is ismertek, ezek a ragasztók gyorsan kötődnek és erős kötési szilárdságot biztosítanak. Azonban nem ajánlottak lencsék kerethez való ragasztására, mivel elszíneződést okozhatnak, és törékenyek lehetnek.

- UV-re keményedő ragasztók: Ezeket a ragasztókat UV-sugárzásnak kell kitenni a kikeményedéshez és a kötés kialakításához. Gyors ragasztási és kötési időt biztosítanak, és alkalmasak lencsék ragasztására műanyag vagy fém keretekhez.

- Akril ragasztók: Ezeket a ragasztókat általában az orvosi iparban használják orvosi eszközök ragasztására. Kiváló kötési szilárdságot biztosítanak, és ellenállnak a hőnek, a vegyszereknek és a nedvességnek.

A ragasztó kiválasztása a lencse anyagától, a keret anyagától és az alkalmazási követelményektől függ. Elengedhetetlen, hogy konzultáljon optikai szakemberrel, hogy meghatározza az adott alkalmazáshoz megfelelő ragasztót.

Akril lencseragasztó ragasztó

Az akril lencseragasztó ragasztók akril (polimetil-metakrilát vagy PMMA) lencsék ragasztására specializálódtak. Ezek a ragasztók általában nagy átlátszóságúak és kiválóan tapadnak a PMMA-hoz, így ideálisak optikai eszközökhöz, orvosi berendezésekhez és jelzőtáblákhoz.

Többféle akril lencseragasztó ragasztó kapható a piacon, beleértve a kétkomponensű epoxi ragasztókat, az UV-re keményedő ragasztókat és az oldószer alapú ragasztókat. Minden osztálynak megvannak az előnyei és hátrányai, és a ragasztó kiválasztása az adott alkalmazási és teljesítménykövetelményektől függ.

A kétkomponensű epoxi ragasztókat gyakran használják olyan alkalmazásokban, amelyek nagy szilárdságot és tartósságot igényelnek, és általában hosszabb kötési idejük van, és használat előtt össze kell keverni. Másrészt az UV-re keményedő ragasztók gyorsan megkötnek UV fényben, és ideálisak a gyors ragasztást igénylő alkalmazásokhoz. Az oldószer alapú ragasztókat gyakran használják olyan alkalmazásokban, amelyek alacsony viszkozitást és könnyű felhordást igényelnek.

Fontos megjegyezni, hogy az akrillencsék ragasztásánál a megfelelő felület-előkészítés elengedhetetlen az erős kötés biztosításához. A ragasztandó felületeknek tisztának, száraznak és minden olyan szennyeződéstől mentesnek kell lenniük, amely megzavarhatja a ragasztási folyamatot. Ezenkívül a ragasztót vékony, egyenletes rétegben kell felhordani, és hagyni kell teljesen kikeményedni, mielőtt a kötést bármilyen feszültség alá helyezné.

UV-szilárdságú lencseragasztó ragasztó

Az UV-re keményedő lencsekötő ragasztó egyfajta ragasztó, amelyet a lencsék különböző felületekhez való ragasztására használnak. Ez a ragasztó UV fényben gyorsan megköt, és erős, tartós kötést képez a lencse és a ragasztandó felület között.

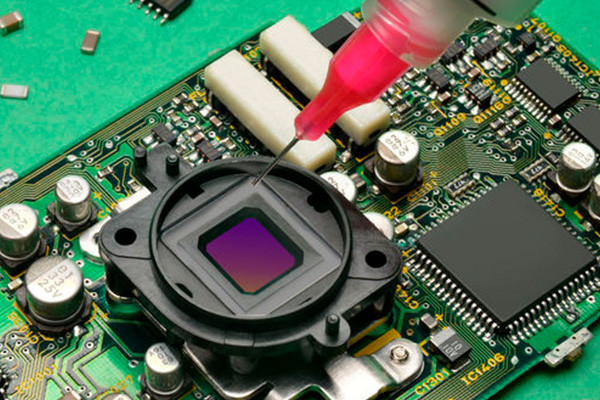

Ezeket a ragasztókat gyakran használják szemüvegek, kontaktlencsék és fényképezőgépek lencséinek gyártására, mivel megbízható és költséghatékony módot biztosítanak ezen alkatrészek egymáshoz ragasztására. Az autóiparban is használják szélvédők és egyéb üvegelemek a jármű karosszériájához való ragasztására.

Az UV-re keményedő lencsekötő ragasztók jellemzően akril monomerek, fotoiniciátorok és egyéb adalékanyagok keverékét tartalmazzák, amelyek erős kötést hoznak létre. UV fény hatására a ragasztóban lévő fotoiniciátorok polimerizációs reakcióba kezdenek, aminek következtében a monomerek térhálósodnak, és szilárd, tartós tömítőanyagot képeznek.

Az UV-sugárzással kikeményedő lencseragasztók használatának egyik előnye, hogy gyorsan, gyakran pillanatok alatt kikeményednek, ami felgyorsíthatja a gyártási időt. Ezenkívül rendkívül ellenállóak a hővel, a vegyszerekkel és az UV-sugárzással szemben, így ideálisak kültéri és magas hőmérsékletű kültéri alkalmazásokhoz.

Összességében az UV-sugárzással keményedő lencsekötő ragasztók megbízható és hatékony módot kínálnak a lencsék és más alkatrészek egymáshoz ragasztására, robusztus és tartós kötést biztosítva, amely ellenáll a különböző környezeti tényezőknek.

Epoxi lencseragasztó ragasztó

Az epoxi lencsekötő ragasztó egy olyan ragasztótípus, amelyet kifejezetten lencsék más anyagokhoz való ragasztására terveztek. Jellemzően kétkomponensű epoxigyantából készül, amelyet közvetlenül használat előtt kevernek össze. A ragasztót ezután felvisszük a lencsére és az anyagra, amelyhez ragasztjuk, és hagyjuk kikeményedni.

Az epoxi lencsekötő ragasztó egyik fő előnye az erőssége és tartóssága. A kikeményedés után a ragasztó erős és tartós kötést hoz létre a lencse és a ragasztandó anyag között. Ez ideálissá teszi olyan alkalmazásokhoz, ahol az objektív nagy igénybevételnek van kitéve, vagy hosszan tartó kötést igényel.

Az erőssége mellett az epoxi lencseragasztó jó optikai tisztasággal rendelkezik, ami elengedhetetlen a lencsék ragasztásához. Ellenáll a sárgulásnak és az idő múlásával elszíneződés egyéb formáinak is, ami segít megőrizni a lencse átlátszóságát.

Ha epoxi lencseragasztót használ, feltétlenül kövesse a gyártó utasításait. Ez biztosítja a ragasztó megfelelő keverését és felhordását, valamint azt, hogy a kötés szilárd és tartós legyen. A ragasztót jól szellőző helyen is szükséges használni, mivel bizonyos típusú epoxikból gőzök szabadulhatnak fel, amelyek belélegezve károsak lehetnek.

Szilikon lencseragasztó ragasztó

A szilikon lencsék ragasztója kifejezetten különféle anyagokból, például üvegből, műanyagból és fémből készült lencsék különféle hordozókhoz való ragasztására szolgál, beleértve más lencséket, prizmákat, tükröket és optikai szálakat.

Kiváló optikai tisztaságuk, alacsony gázkibocsátásuk, valamint magas hőmérséklet-, nedvesség- és vegyszerállóságuk jellemzi a szilikon lencseragasztókat. Ezek jellemzően egyrészes, szobahőmérsékleten keményedő ragasztók, amelyek gyors kötési időt és erős kötést biztosítanak.

A szilikon lencseragasztók széles körben elterjedtek az optikai iparban, ahol optikai alkatrészek, például mikroszkópok, teleszkópok, kamerák és érzékelők széles skáláját gyártják. Orvosi eszközökben, elektronikában és űrrepülésben is használják őket.

A megfelelő lencseragasztó kiválasztása

A megfelelő lencsekötő ragasztó kiválasztása számos tényezőtől függ, például a ragasztandó lencsék típusától, a felhasznált anyagoktól és a környezettől, amelyben használni fogják. Íme néhány kulcsfontosságú szempont:

- Kompatibilitás a lencse anyagokkal: A ragasztónak kompatibilisnek kell lennie, hogy erős kötést biztosítson a lencsék károsodása nélkül.

- Ragasztási szilárdság: A ragasztónak szilárd, tartós kötést kell biztosítania, amely ellenáll a használati igénybevételeknek.

- Kikeményedési idő: A kötési időnek meg kell felelnie a gyártási ütemtervnek és az alkalmazás követelményeinek.

- Környezeti tényezőkkel szembeni ellenállás: A ragasztónak ellenállónak kell lennie az olyan tényezőkkel szemben, mint a nedvesség, hőmérséklet-változások és vegyszerek, a lencsék tervezett felhasználásától függően.

- Átlátszóság: Optikai alkalmazásoknál a ragasztónak átlátszónak kell lennie, hogy elkerülje a lencsék optikai tulajdonságainak befolyásolását.

- Könnyű használhatóság: A ragasztó legyen könnyen használható, megfelelő viszkozitású és felhordási módszerekkel.

A szabványos lencseragasztók közé tartoznak a cianoakrilát ragasztók, az UV-sugárzással keményedő ragasztók és a kétkomponensű epoxik. Elengedhetetlen, hogy konzultáljon a ragasztógyártókkal és műszaki szakértőkkel az adott alkalmazáshoz megfelelő ragasztó kiválasztásához.

Tényezők, amelyeket figyelembe kell venni a lencseragasztó ragasztó kiválasztásakor

A megfelelő lencsekötő ragasztó kiválasztása kulcsfontosságú ahhoz, hogy a lencsék szilárdan rögzítve legyenek a kerethez, és optimális látást biztosítsanak. Íme néhány szempont, amelyeket figyelembe kell venni a lencsekötő ragasztó kiválasztásakor:

- Tapadási szilárdság: A ragasztónak erősen tapadnia kell a lencséhez és a kerethez, hogy biztosítsa a biztos kötést.

- Kompatibilitás: A ragasztónak kompatibilisnek kell lennie a lencse és a keret anyagaival. A különböző kötések jobban működnek más anyagokkal, ezért elengedhetetlen egy kifejezetten a felhasznált anyagokhoz tervezett ragasztó kiválasztása.

- Kötési idő: A ragasztó kötési idejét figyelembe kell venni, mivel egyes ragasztók kikeményedése tovább tarthat, mint másoké. Bizonyos anyagok vagy alkalmazások esetén hosszabb kötési időre lehet szükség.

- Viszkozitás: A ragasztó viszkozitásának meg kell felelnie a felhordási módnak és a ragasztási terület méretének. Az alacsony viszkozitású ragasztó jobb lehet a kis kötési területekhez, míg a nagyobb viszkozitású ragasztó jobb lehet a nagyobb kötési területekhez.

- UV-állóság: A ragasztónak jó UV-állósággal kell rendelkeznie, hogy megakadályozza a sárgulást és a kötés idővel történő leromlását.

- Vízállóság: A ragasztónak vízállónak kell lennie, hogy megakadályozza a kötés lebomlását, ha nedvességnek van kitéve.

- Hőmérsékletállóság: A ragasztónak el kell viselnie azokat a hőmérsékleteket, amelyeknek a lencse és a keret ki van téve a mindennapi használat során.

- Könnyű használat: A ragasztónak könnyen felhordhatónak és használhatónak kell lennie, és nem igényelhet speciális szerszámokat vagy felszerelést.

- Biztonság: A ragasztónak biztonságosnak kell lennie a használatnak és a kezelésnek, és nem tartalmazhat semmilyen káros vegyszert vagy anyagot.

Ezeket a tényezőket figyelembe véve kiválaszthatja a megfelelő lencsekötő ragasztót, amely szilárd és tartós kötést biztosít a lencse és a keret között, optimális látást és kényelmet biztosít viselője számára.

Felület előkészítése lencseragasztó ragasztóhoz

A felület előkészítése elengedhetetlen az erős és tartós kötés eléréséhez, amikor a lencséket ragasztóval ragasztják. Íme néhány általános lépés a felület előkészítéséhez:

- Tisztítás: Ügyeljen arra, hogy a lencse felülete mentes legyen minden szennyeződéstől, portól, zsírtól vagy olajtól, amely megzavarhatja a ragasztást. Tisztítsa meg a lencse felületét egy szöszmentes ruhával, vagy törölje le oldószerrel, például izopropil-alkohollal, acetonnal vagy lencsetisztítóval.

- Csiszolás: Csiszolja le a lencse felületét finom csiszolóanyaggal, például csiszolópapírral vagy gyémánt bevonatú szerszámmal. Ez a lépés mikro érdességeket hoz létre a lencse felületén, ami javítja a ragasztó tapadását.

- Alapozás: Vigyen fel alapozót a lencse felületére, hogy javítsa a ragasztó tapadását. Az alapozó jellemzően oldószer alapú oldat, amelyet a lencse felületére visznek fel, és hagyják megszáradni a ragasztó felhordása előtt.

- Maszkolás: Takarja le a lencsén azokat a területeket, amelyek nem igényelnek ragasztást, hogy megakadályozzák a ragasztó nem kívánt területekre való szétterülését.

- Keverés és ragasztó felhordása: Kövesse a ragasztó gyártójának utasításait a ragasztó keverésére és felhordására. Vigyen fel vékony és egyenletes ragasztóréteget a lencse felületére, elkerülve a buborékokat vagy a felesleges ragasztót.

- Kikeményedés: A ragasztót a gyártó utasításai szerint keményítse ki. A keményedési folyamat során a ragasztót hőnek, fénynek vagy ezek kombinációjának teszik ki.

Az alábbi lépések követésével biztosíthatja, hogy a lencse felülete megfelelően előkészítve legyen a ragasztáshoz, ami szilárd és tartós kötést eredményez.

Felülettisztítás lencseragasztó ragasztóhoz

Ha a lencséket ragasztóval ragasztja, a felület tisztítása kulcsfontosságú az erős kötés biztosításához. Íme néhány lépés, amellyel megtisztíthatja a lencse felületét ragasztás előtt:

- Kezdje azzal, hogy puha sörtéjű kefével vagy sűrített levegővel távolítsa el a laza törmeléket vagy részecskéket a lencse felületéről.

- Használjon szöszmentes ruhát vagy lencsetisztító oldatot a szennyeződések, olajok és egyéb szennyeződések eltávolításához a felületről. A kifejezetten a lencsék tisztítására kifejlesztett oldat használata elengedhetetlen, mivel egyes tisztítóoldatok olyan maradványokat hagyhatnak maguk után, amelyek befolyásolhatják a ragasztási folyamatot.

- Törölje le a lencse felületét egy tiszta, szöszmentes ruhával, hogy eltávolítsa a maradék nedvességet vagy tisztítóoldatot. Kerülje a papírtörülközők vagy zsebkendők használatát, mivel ezek rostokat hagyhatnak a felületen.

- Ha szükséges, használjon oldószert, például izopropil-alkoholt a makacs szennyeződések vagy maradékok eltávolítására. Kövesse azonban az oldószer használatára vonatkozó gyártói utasításokat, és ügyeljen arra, hogy az oldószer ne károsítsa a lencse anyagát.

- A ragasztó felhordása előtt hagyja teljesen megszáradni a lencse felületét. A felületen maradt nedvesség vagy maradék befolyásolhatja a kötés szilárdságát.

Fontos megjegyezni, hogy a felület tisztítási folyamata a lencse anyagától és a használt ragasztótól függően változhat. Mindig vegye figyelembe a gyártó utasításait, és kövesse a ragasztott anyagokhoz javasolt felület-előkészítési eljárást.

Felületi aktiválás lencseragasztó ragasztóhoz

A felületaktiválás egy folyamat, amellyel a felületeket a felületi energiájuk növelésével és a ragasztó tapadási képességének javításával készítik elő a ragasztáshoz. A lencsekötő ragasztók esetében a felületaktiválás jelentős lehet, mivel a lencsék jellemzően olyan anyagokból készülnek, amelyek eleve nehezen ragaszthatók, például üvegből vagy bizonyos műanyagokból.

A lencseragasztó ragasztók felületaktiválásának egyik standard módszere a plazmakezelés. Ez azt jelenti, hogy a lencse felületét alacsony nyomású plazmának tesszük ki, ami a felületi molekulák erős reakcióképességét okozza. Ez a megnövekedett reakcióképesség lehetővé teszi, hogy a ragasztó erős kötéseket hozzon létre a lencse felületével.

A felületaktiválás másik módja a kémiai kezelés. Kémiai oldat alkalmazása a lencse felületére módosítja a felület kémiáját és növeli a felületi energiát. A vegyszeres kezelések a használt lencse anyagától függenek, és testreszabhatók az optimális tapadás érdekében.

A felületi aktiválás mellett elengedhetetlen annak biztosítása, hogy a lencse és a ragasztó kompatibilis legyen. Ez magában foglalhatja a használt lencse anyagának megfelelő tulajdonságokkal, például rugalmassággal vagy termikus stabilitással rendelkező kötés kiválasztását. A ragasztási folyamatot is gondosan ellenőrizni kell, hogy biztosítsuk az optimális tapadást, és minimalizáljuk a delamináció vagy más kötési hibák kockázatát.

A lencseragasztó ragasztó megkötése és száradása

A lencseragasztó ragasztó kötési és száradási folyamata kritikus fontosságú annak biztosításában, hogy a ragasztó kötés erős és tartós legyen. Íme a lencseragasztó ragasztó kikeményedési és száradási folyamatának általános lépései:

- A ragasztó felhordása: Először vigye fel a ragasztót a ragasztandó lencsefelületre. Győződjön meg arról, hogy a felület tiszta, portól, olajtól és egyéb szennyeződésektől mentes.

- Igazítás és elhelyezés: Igazítsa be megfelelően az objektívet, és helyezze a helyére. Enyhe nyomással biztosítsa, hogy a ragasztó egyenletesen oszlik el a felületen.

- Kikeményedés: A ragasztó kikeményedési folyamata általában szobahőmérsékleten történik, de egyes kötések esetén magasabb hőmérsékletre vagy UV-sugárzásra lehet szükség a megfelelő kötés érdekében. A kötési idő és hőmérséklet a használt ragasztó típusától függően változik.

- Szárítás: A ragasztó megkötése után elengedhetetlen, hogy a lencse kezelése előtt hagyja teljesen megszáradni. A száradási idő a ragasztótól függ, de általában néhány órát vesz igénybe.

- Utólagos kikeményedés: Egyes ragasztók utólagos keményedést igényelhetnek szilárdságuk és tartósságuk javítása érdekében. Az utókeményedés úgy történik, hogy a ragasztót meghatározott ideig magas hőmérsékletnek teszik ki.

A kikeményedési és száradási folyamat megfelelő lebonyolítása érdekében feltétlenül kövesse a ragasztóra vonatkozó gyártói utasításokat. A megfelelő kikeményedés és szárítás biztosítja, hogy a ragasztó kötés erős, tartós és tartós legyen.

A lencseragasztó ragasztó felvitelének technikái

A lencsekötő ragasztót általában lencsék különféle felületekre, például szemüvegkeretekre, fényképezőgépekre és más optikai eszközökre történő rögzítésére használják. Íme néhány technika a lencseragasztó ragasztó felvitelére:

- A felület tisztítása: A ragasztó felhordása előtt alaposan tisztítsa meg a felületet egy szöszmentes ronggyal és egy lencsékhez vagy optikához készült tisztítóoldattal. Ez biztosítja, hogy a felületen semmilyen szennyeződés vagy maradvány ne zavarja a kötést.

- A ragasztó felhordása: Fecskendővel vagy adagolóval vigyen fel kis mennyiségű ragasztót a felületre. Ügyeljen arra, hogy ne alkalmazzon túl sokat, mert ez a ragasztó szétterülését okozhatja, és légbuborékokat vagy réseket okozhat.

- A lencse elhelyezése: Óvatosan helyezze rá a ragasztóval bevont felületre, gondosan igazítsa be. Használjon lencsetartót vagy más eszközt, hogy a lencsét a helyén tartsa, amíg a ragasztó megkeményedik.

- A ragasztó kikeményítése: Hagyja, hogy a ragasztó a gyártó utasításai szerint kikeményedjen. Ez magában foglalhatja a hő- vagy UV-fény alkalmazását a kötési folyamat felgyorsítására.

- Tisztítás: Ha a ragasztó megkötött, távolítsa el a felesleges ragasztót oldószerrel vagy kaparóval, ne sértse meg a lencsét vagy a felületet.

- Tesztelje a kötést: Végül ellenőrizze a kötést, hogy megbizonyosodjon arról, hogy szilárd és biztonságos. Gyengéden nyomja meg a lencsét, hogy ellenőrizze, nincs-e mozgás vagy lazaság.

Lencseragasztó ragasztó adagolási technikái

A lencsekötő ragasztót két lencse összeragasztására használják egyetlen, többfókuszú lencsévé. Különféle adagolási technikákat alkalmaznak a lencseragasztó ragasztóhoz, többek között:

- Kézi adagolás: Ennél a technikánál a ragasztót manuálisan adagolják fecskendővel vagy adagolópisztollyal. A kezelő szabályozza az adagolt ragasztó mennyiségét és az adagolás helyét egy lábpedállal vagy egy kézi ravaszt segítségével.

- Automatizált adagolás: Ez a technika olyan automatizált adagoló berendezést használ, amely egy meghatározott helyen pontos mennyiségű ragasztót adagol. Ezt a módszert általában nagy volumenű gyártásban használják, ahol a konzisztencia és a pontosság kritikus fontosságú.

- Fúvós adagolás: Ez a technika egy sugárszelepet használ kis mennyiségű ragasztó adagolására egy pontos helyen. A jettinget általában kis mennyiségű ragasztó adagolásakor használják, és a pontosság kulcsfontosságú.

- Filmadagolás: Ennél a technikánál a ragasztót folyamatos filmként adagolják, majd a két lencse közé helyezik. Ezt a módszert széles körben alkalmazzák nagy mennyiségű gyártásban, és hatékonyan alkalmazza a ragasztót nagy felületen.

- Szitanyomtatási adagolás: Ez a technika szitanyomási eljárást használ, hogy egy adott mintában pontos mennyiségű ragasztót alkalmazzon. Ez a módszer általában nagy felületen alkalmazza a ragasztót, és speciális mintát igényel.

Az adagolási technika megválasztása a lencseragasztó ragasztó típusától, az alkalmazási követelményektől és a gyártási mennyiségtől függ. Mindegyik adagolási technikának vannak előnyei és hátrányai; elengedhetetlen a megfelelő tervezés kiválasztása, amely következetes és pontos eredményeket biztosít.

Felhelyezési technikák lencseragasztó ragasztóhoz

A lencseragasztó ragasztó felhordási technikái a használt ragasztótól és a kívánt alkalmazástól függően változhatnak. Néhány általános cserepes technika azonban, amelyek követhetők:

- Felület előkészítés: A lencse behelyezése előtt feltétlenül ügyeljen arra, hogy a felület tiszta és szennyeződésektől mentes legyen. A burkolat oldószerrel vagy tisztítószerrel tisztítható, és alaposan megszárítható.

- A ragasztó összekeverése: A ragasztót a gyártó utasításai szerint kell keverni. Alapvető fontosságú, hogy a ragasztót alaposan bedolgozzuk, hogy biztosítsuk a megfelelő aktiválódást és a megfelelő megkötést.

- A ragasztó felhordása: A ragasztót a lencse felületére ellenőrzött módon kell felvinni, hogy egyenletesen fedje le a teljes felületet. Ez történhet adagolórendszerrel vagy kézi applikátorral.

- A lencse behelyezése: A ragasztó felhordása után a kívánt pozícióba helyezhető a formába vagy a tartóba. A ragasztónak a gyártó utasításai szerint kell megkötni, mielőtt eltávolítaná a lencsét a formából.

- Utókezelés: A lencse felhelyezése után szükség lehet a ragasztó utókezelésére, hogy elérje teljes szilárdságát és tartósságát. Ezt úgy teheti meg, hogy a lencsét meghatározott ideig magas hőmérsékletnek teszi ki.

Fontos megjegyezni, hogy a különböző ragasztókészítmények más edényezési technikákat igényelhetnek.

Laminálási technikák lencseragasztó ragasztóhoz

A lencseragasztó ragasztó laminálási technikáihoz speciális ragasztót használnak két lencse összeragasztásához, így egyetlen lencsét hoznak létre javított optikai tulajdonságokkal. Számos technikát használnak az iparban, többek között:

- Vákuumos laminálás: Ez a technika abból áll, hogy a két lencsét egymásra helyezzük, majd vákuumnyomást alkalmazunk a rétegek közötti légbuborékok eltávolítására. A lencséket ezután UV fénnyel megkeményítik.

- Nyomás alatti laminálás: Ez a technika egy speciális laminálógép használatából áll, amely nyomást gyakorol a lencsékre és a ragasztóra, hogy erős kötést hozzon létre. A készülék precíz nyomást és hőmérsékletet tud alkalmazni az optimális kötés biztosítása érdekében.

- Hot Melt laminálás: Ezzel a technikával hőre lágyuló ragasztót felmelegítenek, és felvisznek a lencsékre. A lencséket ezután nyomás alá helyezik, hogy erős kötést hozzanak létre.

- Oldószeres kötés: Ez a technika oldószer alapú ragasztó használatával oldja fel a lencsék felületét, kémiai kötést hozva létre a két réteg között.

A laminálási technika megválasztása a használt ragasztó típusától, a lencsék típusától és a végtermék tervezett alkalmazásától függ. Alapvető fontosságú annak biztosítása, hogy a használt ragasztó kompatibilis legyen a lencsékkel, hogy elkerüljük a káros reakciókat vagy a lencsék károsodását.

A lencseragasztó ragasztó előnyei

A lencsekötő ragasztó számos előnnyel rendelkezik, többek között:

- Továbbfejlesztett optikai tulajdonságok: A lencsekötő ragasztó lehetővé teszi két lencse ragasztását, hogy egyetlen, továbbfejlesztett optikai tulajdonságokkal rendelkező lencsét hozzanak létre. Ez javíthatja a tisztaságot, csökkentheti a torzítást és javíthatja a fényáteresztést.

- Megnövelt tartósság: A lencsék ragasztóanyaggal történő ragasztása javíthatja általános tartósságukat, valamint a karcolásokkal, ütésekkel és más típusú sérülésekkel szembeni ellenállásukat.

- Csökkentett súly: Két lencse összekapcsolásával könnyebb lencsét lehet létrehozni, hasonló optikai tulajdonságokkal, mint egyetlen vastagabb lencsével.

- Testreszabás: A lencsekötő ragasztó lehetővé teszi a lencse optikai tulajdonságainak testreszabását két különböző típusú lencse kombinálásával. Ez hasznos lehet olyan alkalmazásoknál, amelyek speciális optikai tulajdonságokat igényelnek, például fényképezőgépek objektívei vagy orvosi eszközök.

- Költséghatékony: A lencsekötő ragasztó költséghatékony alternatívája lehet egyetlen, vastagabb, hasonló optikai tulajdonságokkal rendelkező lencse gyártásának.

Összességében a lencsekötő ragasztó számos előnnyel jár az olyan alkalmazásokhoz, amelyek fokozott optikai tulajdonságokat, jobb tartósságot és testreszabási lehetőségeket igényelnek.

Lencseragasztó ragasztó nagy optikai tisztaságú

A lencsekötő ragasztókat úgy tervezték, hogy összekapcsolják a lencsealkatrészeket, biztosítva, hogy szilárdan a helyükön maradjanak. A nagy optikai tisztaság elengedhetetlen a lencseragasztóknál, mivel lehetővé teszi, hogy a lencsék torzítás vagy csillapítás nélkül továbbítsák a fényt.

A ragasztóanyag optikai tisztasága a törésmutatójától függ, amely azt méri, hogy a ragasztó mennyire hajlítja meg a fényt. A nagy optikai tisztaság elérése érdekében a ragasztó törésmutatójának nagyon közel kell lennie a lencse anyagának törésmutatójához. Ez minimálisra csökkenti a ragasztó és a lencse közötti határfelületen visszaverődő fény mennyiségét, ami maximalizálja a lencsén áthaladó fény mennyiségét.

A törésmutatón kívül a lencsekötő ragasztók optikai tisztaságát befolyásoló egyéb tényezők közé tartozik a ragasztó viszkozitása, felületi feszültsége és kötési ideje. Ezek a tulajdonságok befolyásolhatják a ragasztó terjedését és a lencse felületéhez való tapadását, mindkettő befolyásolhatja a lencse tisztaságát.

A lencseragasztó ragasztók nagy optikai tisztaságának biztosítása érdekében a gyártók gondosan ellenőrzik a ragasztó összetételét és feldolgozását. Speciális vizsgálati módszereket is alkalmaznak a ragasztó törésmutatójának és egyéb optikai tulajdonságainak mérésére. Ez biztosítja, hogy a ragasztó megfeleljen a precíziós optikai alkalmazások magas követelményeinek, mint például a kameralencsék, a mikroszkóp lencsék és a lézeroptika.

A lencseragasztó ragasztó tartóssága

A lencseragasztó ragasztó tartóssága számos tényezőtől függ, mint például a használt ragasztó típusától, a lencse anyagának típusától, a lencse használati körülményeitől és a ragasztási folyamat minőségétől.

Általában a lencsekötő ragasztót úgy tervezték, hogy szilárd és tartós legyen, ellenálljon a normál kopásnak, és biztonságos kötést biztosítson a lencse és a keret között. Idővel azonban a ragasztó elkezdhet lebomlani vagy lebomlani a hő, nedvesség és egyéb környezeti tényezők hatására.

A lencsekötő ragasztó tartósságát olyan tényezők is befolyásolhatják, mint a vegyszereknek való kitettség, a hosszan tartó UV-sugárzásnak való kitettség és a nem megfelelő tárolás. Ezenkívül, ha a kötési folyamatot nem megfelelően hajtják végre, az gyenge kötést eredményezhet, amely idővel elromolhat.

A lencseragasztó ragasztó maximális tartósságának biztosítása érdekében elengedhetetlen a gyártó használati és tárolási utasításainak betartása, és a ragasztási folyamatot képzett szakemberrel végeztesse el. A lencse és a keret megfelelő gondozása és karbantartása meghosszabbíthatja a ragasztóanyag élettartamát is.

Lencsekötő ragasztó nagy tapadási szilárdságú

A lencseragasztó nagy kötési szilárdsága kritikus fontosságú annak biztosításában, hogy a lencsék biztonságosan rögzítve maradjanak a megfelelő keretükhöz vagy más eszközökhöz. Ezt a kötési szilárdságot általában speciális ragasztóanyagok segítségével érik el, amelyeket kifejezetten a lencsék szerkezetekhez vagy más alkatrészekhez való ragasztására terveztek.

A nagy tapadási szilárdság eléréséhez elengedhetetlen olyan ragasztó kiválasztása, amely képes szilárd kötést létrehozni a lencse és a keret vagy más alkatrészek között. Ez jellemzően olyan tömítőanyagok használatát teszi szükségessé, amelyeket kifejezetten a lencsében és a szerkezetben használt anyagokhoz való ragasztásra alakítottak ki, valamint olyanokat, amelyek még nedvesség vagy egyéb környezeti tényezők jelenlétében is erős tapadást biztosítanak.

A lencseragasztó ragasztó kötési szilárdságát befolyásoló tényezők közé tartozik a használt lencse anyaga, a felhasznált keret anyaga, mindkét anyag felület-előkészítése és a ragasztó kikeményedési folyamata. A megfelelő ragasztó gondos kiválasztásával és a ragasztási folyamat optimalizálásával nagy kötési szilárdság érhető el, amely biztosítja, hogy a lencsék biztonságosan rögzítve maradjanak a keretükhöz vagy más alkatrészekhez.

A lencsekötő ragasztó nedvességgel és vegyi anyagokkal szembeni ellenállása

A lencsekötő ragasztó nedvességgel és vegyszerekkel szembeni ellenállása a használt ragasztóanyagtól függ. Általában a kifejezetten lencsék ragasztására tervezett ragasztók úgy vannak kialakítva, hogy ellenálljanak a víznek és bizonyos vegyszereknek.

Különösen a lencsék ragasztására általánosan használt cianoakrilát alapú ragasztók jó nedvességállósággal rendelkeznek, de érzékenyek lehetnek bizonyos vegyszerekre, például oldószerekre vagy savakra. Másrészt az epoxi alapú ragasztók általában jobb vegyszerállósággal rendelkeznek, de kevésbé ellenállnak a nedvességnek.

Alapvető fontosságú, hogy olyan ragasztót válasszunk, amelyet kifejezetten a lencse ragasztására terveztek, és kövesse a gyártó felvitelre és kötésre vonatkozó utasításait. Javasoljuk továbbá, hogy használat előtt tesztelje a ragasztó nedvességgel és vegyszerekkel szembeni ellenálló képességét, hogy megbizonyosodjon arról, hogy a ragasztó megfelel a tervezett alkalmazás követelményeinek.

A lencseragasztó ragasztó UV stabilitása

A lencsekötő ragasztó UV-stabilitása a ragasztó azon képességére utal, hogy ellenáll az ultraibolya (UV) sugárzásnak való kitettség miatti lebomlásnak vagy károsodásnak. Az UV-stabilitás a lencsekötő ragasztó lényeges tulajdonsága, mivel a ragasztókat gyakran használják olyan alkalmazásokban, amelyek UV fénynek teszik ki őket, például optikai lencsékben.

A lencsekötő ragasztó UV-stabilitási szintje a használt ragasztó típusától függően változhat. Egyes ragasztók úgy vannak kialakítva, hogy kiváló UV-stabilitást biztosítsanak, míg mások idővel lebomlanak, ha UV-sugárzásnak vannak kitéve. A ragasztó UV-stabilitását jellemzően a formálási folyamat során hozzáadott UV-abszorberek vagy stabilizátorok típusa és mennyisége határozza meg.

A lencsekötő ragasztó kiválasztásakor feltétlenül figyelembe kell venni az adott alkalmazáshoz szükséges UV-stabilitás szintjét. Például a kültéri lencsékben, például napszemüvegekben használt ragasztóknak magas UV-stabilitásúaknak kell lenniük a hosszú távú tartósság és teljesítmény biztosítása érdekében. Ezzel szemben a beltéri lencsékben, például a dioptriás szemüvegekben használt ragasztók kisebb UV-stabilitást igényelhetnek.

A lencsekötő ragasztó UV-stabilitása fontos az optikai alkalmazásokhoz való ragasztó kiválasztásakor. A hosszú távú tartósság és teljesítmény biztosítása érdekében elengedhetetlen az adott alkalmazáshoz megfelelő UV-stabilitású kötés kiválasztása.

A lencseragasztó ragasztó alacsony zsugorodása

A lencsekötő ragasztó UV-stabilitása a ragasztó azon képességére utal, hogy ellenáll az ultraibolya (UV) sugárzásnak való kitettség miatti lebomlásnak vagy károsodásnak. Az UV-stabilitás a lencsekötő ragasztó lényeges tulajdonsága, mivel a ragasztókat gyakran használják olyan alkalmazásokban, amelyek UV fénynek teszik ki őket, például optikai lencsékben.

A lencsekötő ragasztó UV-stabilitási szintje a használt ragasztó típusától függően változhat. Egyes ragasztók úgy vannak kialakítva, hogy kiváló UV-stabilitást biztosítsanak, míg mások idővel lebomlanak, ha UV-sugárzásnak vannak kitéve. A ragasztó UV-stabilitását jellemzően a formálási folyamat során hozzáadott UV-abszorberek vagy stabilizátorok típusa és mennyisége határozza meg.

A lencsekötő ragasztó kiválasztásakor feltétlenül figyelembe kell venni az adott alkalmazáshoz szükséges UV-stabilitás szintjét. Például a kültéri lencsékben, például napszemüvegekben használt ragasztóknak magas UV-stabilitásúaknak kell lenniük a hosszú távú tartósság és teljesítmény biztosítása érdekében. Ezzel szemben a beltéri lencsékben, például a dioptriás szemüvegekben használt ragasztók kisebb UV-stabilitást igényelhetnek.

A lencsekötő ragasztó UV-stabilitása fontos az optikai alkalmazásokhoz való ragasztó kiválasztásakor. A hosszú távú tartósság és teljesítmény biztosítása érdekében elengedhetetlen az adott alkalmazáshoz megfelelő UV-stabilitású kötés kiválasztása.

Lencseragasztó ragasztó alkalmazásai az optikában

A lencsekötő ragasztó egyfajta optikai ragasztó, amelyet gyakran használnak az optika területén. A lencsekötő ragasztó néhány alkalmazása a következőket tartalmazza:

Lencse összeszerelés: A lencsekötő ragasztót gyakran használják optikai eszközök, például kamerák, teleszkópok és mikroszkópok lencséinek összeszerelésére. A ragasztó segít több lencseelem összekapcsolásában és a helyükön tartásában, így biztosítva, hogy egy vonalban maradjanak.

Optikai szűrők: A lencsekötő ragasztót optikai szűrők gyártásához is használják. A ragasztót egy hordozó felületére visszük fel, majd a szűrőanyagot a ragasztó segítségével a hordozóhoz csatlakoztatjuk.

Száloptika: A lencsekötő ragasztó száloptikai alkatrészeket, például csatlakozókat és toldásokat készít. A ragasztó a szálat a csatlakozóhoz vagy a toldáshoz köti, így biztos és precíz csatlakozást biztosít.

Prizma összeszerelés: A lencseragasztó ragasztót prizmák összeszerelésére is használják. A ragasztót a prizma felületére visszük fel, majd a ragasztó segítségével az aljzathoz ragasztjuk.

Orvosi eszközök: A lencsekötő ragasztót endoszkópok és sebészeti mikroszkópok gyártására használják. A ragasztót a lencsék és egyéb optikai alkatrészek ragasztására használják a készülékben, biztosítva, hogy egy vonalban maradjanak és megfelelően működjenek.

Összességében a lencsekötő ragasztó kritikus szerepet játszik az optikai eszközök gyártásában és összeszerelésében, biztosítva, hogy a lencsék és más optikai alkatrészek biztonságosan egymáshoz tapadjanak, és a rendeltetésnek megfelelően működjenek.

Lencseragasztó ragasztó alkalmazásai az autóiparban

A lencsekötő ragasztó vagy optikai ragasztó egy speciális típus, amelyet az autóiparban használnak különféle alkalmazásokhoz, beleértve a lencsék és más optikai alkatrészek ragasztását. Íme néhány a lencseragasztó ragasztó tipikus alkalmazása az autóiparban:

- Fényszórók: A lencsekötő ragasztót gyakran használják a lencsevédők autó fényszóróira való ragasztására. Ez biztonságos és tartós tömítést biztosít, amely megakadályozza, hogy víz és törmelék kerüljön a fényszóróházba, és károsodjanak az izzók.

- Visszapillantó tükrök: Az autók visszapillantó tükreit általában a szélvédőre rögzítik lencseragasztó ragasztóval. Ez erős kötést biztosít, amely ellenáll a tipikus vezetési rezgéseknek és ütéseknek.

- Kamerák és érzékelők: Sok modern autóban vannak olyan kamerák és érzékelők, amelyek működése optikai alkatrészekre támaszkodik. A lencsekötő ragasztót gyakran használják ezen alkatrészek ragasztására, biztosítva, hogy stabilak és pontosak maradjanak.

- Műszerfalak: Az autók műszerfalának kijelzői és mérőműszerei gyakran olyan optikai alkatrészekre támaszkodnak, amelyekhez lencseragasztóval kell ragasztani. Ez tiszta és tartós kötést biztosít, amely ellenáll az állandó hőnek és vibrációnak.

Összességében elmondható, hogy a lencsekötő ragasztó használata az autóiparban megbízható és költséghatékony megoldást kínál az optikai alkatrészek helyére történő ragasztására.

Lencseragasztó ragasztó alkalmazásai az elektronikai iparban

A lencseragasztó ragasztóknak számos felhasználási területe van az elektronikai iparban, különösen a kijelzővel rendelkező elektronikus eszközök gyártásában. Íme néhány tipikus alkalmazási terület a lencsekötő ragasztónak az elektronikában:

- LCD-kijelzők: Az LCD-kijelzők fedőlencséjének a kijelzőmodulhoz való rögzítésére lencsekötő ragasztókat használnak. Ez a ragasztó optikai tisztaságot, erős kötést és védelmet biztosít a környezeti elemek, például a por és a nedvesség ellen.

- Érintőképernyők: Az érintőképernyőket különféle elektronikus eszközökben, például okostelefonokban, táblagépekben és laptopokban használják. Ezekben az eszközökben a lencsekötő ragasztók segítségével rögzítik a fedőüveget az érintésérzékelőhöz, így tartósságot és érintési érzékenységet biztosítanak.

- LED-es világítás: A lencsekötő ragasztók rögzítik a lencséket a LED-modulokhoz világítási alkalmazásokban. A ragasztó segít rögzíteni a lencsét, védi a LED-et és javítja a fénykibocsátást.

- Fényképezőgépek: A lencséket ragasztó ragasztók rögzítik az objektíveket az elektronikus eszközök, például okostelefonok és digitális fényképezőgépek kameramoduljaihoz. A ragasztó segít a képminőség javításában a tükröződés csökkentésével és a fényáteresztés növelésével.

- Optikai eszközök: A lencsekötő ragasztók optikai eszközöket, például távcsöveket, teleszkópokat és mikroszkópokat állítanak elő. A ragasztó erős kötést biztosít a lencse és a ház között, javítva a vizuális teljesítményt és a tartósságot.

Összességében elmondható, hogy a lencsekötő ragasztók elengedhetetlenek az elektronikai iparban az elektronikus eszközök tartósságának, tisztaságának és funkcionalitásának biztosításához.

A lencsekötő ragasztó alkalmazása az orvosi iparban

A lencseragasztó ragasztónak számos felhasználási területe van az orvosi iparban. A leggyakoribb alkalmazások a következők:

- Optikai lencsék: A lencsekötő ragasztó az optikai lencséket a keretekhez rögzíti, ami kritikus fontosságú a szemüvegeknél, távcsöveknél és más optikai eszközöknél. A ragasztó erős kötést biztosít a lencse és a keret között, biztosítva, hogy a lencse biztonságosan a helyén maradjon.

- Endoszkópok: Az endoszkópok olyan orvosi műszerek, amelyeket egy testüreg vagy szerv belsejének vizsgálatára használnak. Lencsekötő ragasztót használnak a lencsék endoszkóphoz való rögzítésére, lehetővé téve az orvosok számára, hogy vizualizálják a páciens belső szerveit.

- Fogászati implantátumok: A lencsekötő ragasztót a fogászati iparban is használják protézisek implantátumokhoz való rögzítésére. Ez a ragasztó erős és tartós kötést biztosít, amely lehetővé teszi a páciens számára, hogy normálisan tud rágni és beszélni.

- Mikroszkópok: A mikroszkópok nélkülözhetetlen eszközök az orvosi iparban, és lencsekötő ragasztót használnak a lencsék mikroszkóp testéhez való rögzítésére. Ez biztosítja, hogy a mikroszkóp tiszta és pontos képet adjon.

- Orvosi eszközök: A lencsekötő ragasztót különféle orvosi eszközökhöz, köztük kamerákhoz, sebészeti távcsövekhez és diagnosztikai berendezésekhez való lencsék rögzítésére is használják. Ez biztosítja az eszközök pontosságát és megbízhatóságát.

Összességében a lencsekötő ragasztó kritikus szerepet játszik az orvosi iparban, mivel szilárd és tartós kötést biztosít a lencsék és az orvosi eszközök egyéb alkatrészei között.

A lencseragasztó ragasztó használatának kihívásai

A lencsekötő ragasztó egyfajta ragasztó, amelyet az optikai iparban használnak lencsék keretekhez való ragasztására. Noha számos előnnyel rendelkezik, például biztonságos tartást és tiszta felületet, néhány kihívást is jelent. Íme néhány kihívás a lencsekötő ragasztó használatával kapcsolatban:

- Felület előkészítés: A lencseragasztó ragasztó alapos felület-előkészítést igényel az erős kötés érdekében. A felületnek mentesnek kell lennie minden szennyeződéstől, olajtól vagy maradványtól, amely megzavarhatja a kötést. Ez időigényes lehet, és figyelmet igényel a részletekre.

- Hőmérséklet és páratartalom: A lencseragasztó ragasztó érzékeny lehet a hőmérséklet és a páratartalom változásaira. Néha bizonyos hőmérsékleti és páratartalmi feltételekre lehet szükség a megfelelő ragasztáshoz. Ez kihívást jelenthet bizonyos környezetben vagy bizonyos évszakokban.

- Ragasztási szilárdság: Bár a lencseragasztó ragasztó erős kötést hozhat létre, gyengébb lehet, mint más ragasztási módszerek. Ez aggodalomra adhat okot a nagy igénybevételnek kitett alkalmazásoknál, például a sportszemüvegeknél.

- Kikeményedési idő: A lencseragasztó ragasztóhoz általában kötési időre van szükség, mielőtt elérné teljes szilárdságát. A használt ragasztótól függően ez néhány órától néhány napig tarthat. Ez kihívást jelenthet, ha gyors átfutási időre van szükség.

- Eltarthatósági idő: A lencseragasztó ragasztónak általában korlátozott az eltarthatósága, és lejárhat, ha nem használják fel egy adott időkereten belül. Ez a kis optikai vállalkozásokat érintheti, amelyek takarékosan használják a ragasztót.

Noha a lencseragasztó ragasztó számos előnnyel jár, néhány kihívást is jelent. A felület-előkészítésre, a hőmérséklet- és páratartalom-szabályozásra, valamint a kikeményedési időkre való gondos odafigyelés elősegítheti a sikeres kötést.

Következtetés: A lencseragasztó ragasztó kilátásai a jövőben

A lencsekötő ragasztó már jelentős ígéretet mutatott az optikai iparban, különösen a szemüvegek és fényképezőgép-lencsék gyártásában. Ahogy a technológia folyamatosan fejlődik, a lencsekötő ragasztó használata egyre elterjedtebb és még fejlettebb lesz.

A lencseragasztó egyik fő előnye, hogy zökkenőmentes kötést hoz létre a lencsék és a keretek között, ami jobb tartósságot és a késztermék általános teljesítményét eredményezi. Ezenkívül a lencseragasztó ragasztótechnológia fejlődése lehetővé tette a gyártók számára, hogy vékonyabb és könnyebb anyagokat használjanak lencsék előállításához, ami nagyobb kényelemhez vezethet a viselők számára.

Ezenkívül a kiváló minőségű optikai termékek, például a fényképezőgép lencséi és a szemüvegek iránti növekvő kereslet ösztönzi a lencsekötő ragasztók kutatását és fejlesztését. Ennek eredményeként további technológiai előrelépéseket fogunk látni, például új ragasztóformulák kifejlesztését és továbbfejlesztett alkalmazási technikákat.

Összességében a lencsekötő ragasztó fényes jövő előtt áll az optikai iparban. Arra számítunk, hogy a technológia fejlődésével még több innovatív felhasználást fogunk látni ennek a sokoldalú és erőteljes ragasztónak.