ලෝහ බන්ධන මැලියම්

ෙලෝහ බන්ධන ඇලවුම් යනු ෙලෝහ ෙවනත් ෙලෝහ ෙහෝ උපස්ථරවලට බන්ධනය කිරීම සඳහා නිර්මාණය කර ඇති විශේෂිත මැලියම් වර්ග වේ. ඒවා මෝටර් රථ, අභ්යවකාශ, ඉලෙක්ට්රොනික උපකරණ සහ ඉදිකිරීම් වැනි කර්මාන්තවල බහුලව භාවිතා වේ. වැඩි දියුණු කළ ශක්තිය, කල්පැවැත්ම සහ විඛාදන ප්රතිරෝධය ඇතුළුව සාම්ප්රදායික බන්ධන ක්රමවලට වඩා ලෝහ බන්ධන ඇලවුම් විවිධ වාසි ලබා දෙයි. මෙම ලිපියෙන් අපි ලෝහ බන්ධන මැලියම්වල ගුණ, වර්ග සහ යෙදුම් ගැන සාකච්ඡා කරමු.

ලෝහ බන්ධන ඇලවුම් මොනවාද?

ලෝහ බන්ධන මැලියම් යනු ලෝහ මතුපිට එකට බන්ධනය කිරීම සඳහා විශේෂයෙන් නිර්මාණය කර ඇති මැලියම් වේ. රසායනික ප්රතික්රියා, විද්යුත් ස්ථිතික ආකර්ෂණය සහ යාන්ත්රික අන්තර් සම්බන්ධ කිරීම ඇතුළුව ලෝහ බන්ධනය කිරීමට මෙම මැලියම් විවිධ රසායනික යාන්ත්රණ භාවිතා කරයි.

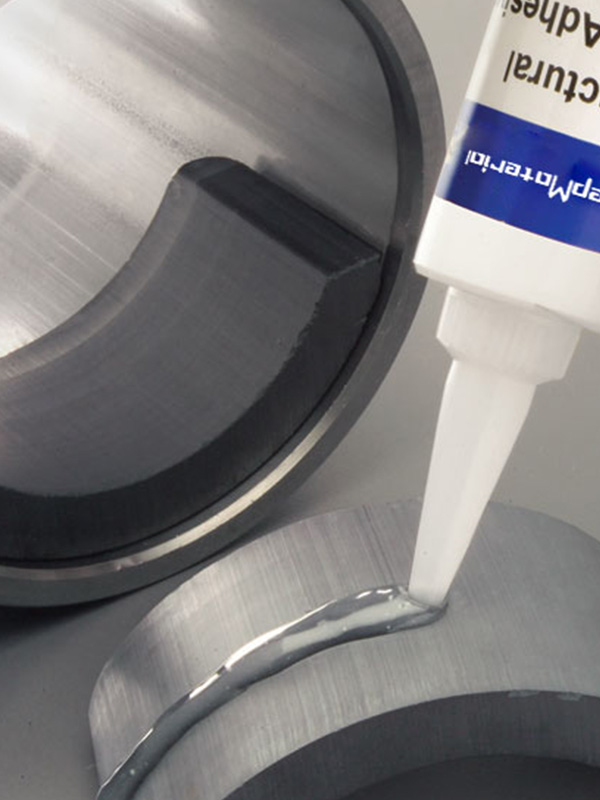

සමහර ලෝහ බන්ධන ඇලවුම් ඉෙපොක්සි පාදක වන අතර එයින් අදහස් වන්නේ ඒවා යෙදීමට පෙර එකට මිශ්ර කළ යුතු සංරචක දෙකකින් සමන්විත වන බවයි. අනෙක් ඒවා සයනොඇක්රිලේට් මත පදනම් වේ, එයින් අදහස් කරන්නේ ඒවා වේගයෙන් ක්රියා කරන අතර තත්පර කිහිපයකින් ලෝහ මතුපිට එකට බැඳිය හැකි බවයි.

ෙලෝහ බන්ධන ඇලවුම් සඳහා වාහන, ඉදිකිරීම් සහ කාර්මික සැකසුම් ඇතුළු බොහෝ යෙදුම් ඇත. ඒවා පැනල්, වරහන් සහ නිවාස වැනි ලෝහ කොටස් බැඳ තබයි. ඒවා ලෝහ වස්තූන් අලුත්වැඩියා කිරීමට හෝ අසමාන ලෝහ එකට බැඳීමට ද භාවිතා කළ හැකිය. සාම්ප්රදායික වෙල්ඩින් සහ යාන්ත්රික සවි කිරීම්වලට වඩා ලෝහ බන්ධන ඇලවුම් මඟින් වාසි කිහිපයක් ලබා දෙයි, වේගවත් සුව කිරීමේ කාලය, අඩු උපකරණ පිරිවැය සහ විවිධ ද්රව්ය බන්ධනය කිරීමේ හැකියාව ඇතුළුව.

ලෝහ බන්ධන ඇලවුම් ක්රියා කරන්නේ කෙසේද?

ලෝහ බන්ධන ඇලවුම් රසායනික ප්රතික්රියාවක් හරහා ලෝහ මතුපිට දෙකක් අතර ඝන සහ කල් පවතින බන්ධනයක් සාදයි. මෙම අලවන ද්රව්යවල සාමාන්යයෙන් රසායනික ද්රව්ය සංයෝගයක් අඩංගු වන අතර, මැලියම්වල පාදම සාදන දුම්මල හෝ පොලිමර් සහ බන්ධන ක්රියාවලිය ආරම්භ කරන දෘඩකාරකයක් ඇතුළත් වේ.

මැලියම් ලෝහ මතුපිටට යොදන විට රසායනික ද්රව්ය ප්රතික්රියා කර ලෝහය සමඟ ඝන සහසංයුජ බන්ධන සාදමින් ස්ථිර බන්ධනයක් ඇති කරයි. ඒවායේ කාර්ය සාධනය වැඩි දියුණු කිරීම සඳහා, සමහර ලෝහ බන්ධන මැලියම්වල පිරවුම් හෝ ත්වරණකාරක වැනි අතිරේක සංයෝග ද අඩංගු විය හැක.

ලෝහ බන්ධන ඇලවුම් වල බන්ධන ශක්තිය රඳා පවතින්නේ බන්ධනය වී ඇති ලෝහ වර්ගය, ලෝහයේ මතුපිට සකස් කිරීම සහ ඇලවුම් ක්රමය ඇතුළු සාධක කිහිපයක් මත ය. කෙසේ වෙතත්, සාමාන්යයෙන්, ලෝහ බන්ධන ඇලවුම් ඒවායේ ඉහළ ශක්තිය, බලපෑමට සහ කම්පනයට ප්රතිරෝධය සහ අසමාන ලෝහ බන්ධනය කිරීමේ හැකියාව සඳහා ප්රසිද්ධය.

ලෝහ බන්ධන ඇලවුම් සඳහා උදාහරණ ලෙස ඉෙපොක්සි ඇලවුම්, සයනොඇක්රිලේට් ඇලවුම් සහ ඇක්රිලික් ඇලවුම් ඇතුළත් වේ. සෑම ඇලවුම් වර්ගයක්ම අද්විතීය ගුණ ඇති අතර මෝටර් රථ, අභ්යවකාශ සහ ඉදිකිරීම් වැනි විවිධ යෙදුම් සඳහා සුදුසු වේ.

ලෝහ බන්ධන මැලියම්වල ගුණ

ලෝහ බන්ධන ඇලවුම් නිර්මාණය කර ඇත්තේ ලෝහ එකකට හෝ වෙනත් ද්රව්යවලට බන්ධනය කිරීමට ය. මෙම මැලියම් සාමාන්යයෙන් පහත ගුණාංග ඇත:

- ඉහළ ශක්තිය: ලෝහ බන්ධන ඇලවුම් අධි ශක්ති බන්ධන සැපයීම සඳහා ප්රසිද්ධය. අසමාන ලෝහ අතර පවා ශක්තිමත් බන්ධන ඇති කළ හැකිය.

- උෂ්ණත්වයට සහ රසායනික නිරාවරණයට ප්රතිරෝධය: මෙම ඇලවුම් ද්රව්ය අධික උෂ්ණත්වයන්ට ඔරොත්තු දෙන ලෙස සහ රසායනික ද්රව්ය, තෙල් සහ ද්රාවකවලට නිරාවරණය වන පරිදි සකස් කර ඇති අතර ඒවා කටුක පරිසරයන් සඳහා වඩාත් සුදුසු වේ.

- වේගවත් සුව කිරීම: බොහෝ ලෝහ බන්ධන මැලියම් ඉක්මනින් සුව කරයි, ඉක්මන් එකලස් කිරීම සහ නිෂ්පාදන කාලය සඳහා ඉඩ ලබා දේ.

- හොඳ හිඩැස් පිරවීමේ ගුණ: ලෝහ බන්ධන ඇලවුම් බොහෝ විට අසමාන හෝ අක්රමවත් පෘෂ්ඨ සහිත ලෝහ බන්ධනය සඳහා භාවිතා කරන අතර, රළු හෝ අසමාන පෘෂ්ඨ සහිත ප්රදේශවල පවා ශක්තිමත් බන්ධන ඇති කිරීමට ඉඩ සලසන හොඳ හිඩැස් පිරවුම් ගුණ ඇත.

- විඛාදන ප්රතිරෝධය: විඛාදනයට ප්රතිරෝධය දැක්වීම සඳහා ලෝහ බන්ධන මැලියම් සකස් කර ඇති අතර ඒවා එළිමහන් හෝ සමුද්ර පරිසරයේ භාවිතය සඳහා වඩාත් සුදුසු වේ.

- ඉහළ කල්පැවැත්ම: මෙම ඇලවුම් නිර්මාණය කර ඇත්තේ ආතතිය, කම්පනය සහ වෙනත් කටුක තත්වයන්ට ඔරොත්තු දෙන දිගු කල් පවතින විශ්වාසදායක බන්ධන සැපයීම සඳහා ය.

- භාවිතයේ පහසුව: අවම පුහුණුවක් හෝ ප්රවීණත්වයක් අවශ්ය වන සංකීර්ණ නොවන මිශ්ර කිරීමේ සහ බෙදා හැරීමේ ක්රම සමඟ බොහෝ ලෝහ බන්ධන මැලියම් යෙදීම පහසුය.

ලෝහ බන්ධන මැලියම් විවිධ යෙදුම්වල ලෝහ සහ අනෙකුත් ද්රව්ය බන්ධනය කිරීම සඳහා බහුකාර්ය සහ විශ්වාසදායක වේ.

ලෝහ බන්ධන මැලියම් භාවිතා කිරීමේ වාසි

ලෝහ බන්ධන ඇලවුම්, ඉස්කුරුප්පු, බෝල්ට් සහ වෙල්ඩින් වැනි සාම්ප්රදායික යාන්ත්රික සවි කිරීම් ක්රමවලට වඩා වාසි කිහිපයක් ලබා දෙයි. ලෝහ බන්ධන ඇලවුම් භාවිතා කිරීමේ වාසි සමහරක් ඇතුළත් වේ:

- වැඩි දියුණු කළ කල්පැවැත්ම: ලෝහ බන්ධන ඇලවුම් වලට අධික ආතතිය සහ ආතතිය, කම්පනය සහ උෂ්ණත්ව වෙනස්වීම් වලට ඔරොත්තු දෙන ශක්තිමත්, කල් පවතින බන්ධන නිර්මාණය කළ හැකිය.

- බර අඩු කිරීම: ඇලවුම් බන්ධනය මඟින් සම්ප්රදායික යාන්ත්රික සවි කිරීම් ක්රමවලට සාපේක්ෂව එකලස් කිරීමේ සමස්ත බර අඩු කළ හැකි අතර එමඟින් ඉන්ධන කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකි අතර වාහන සහ ගුවන් යානා සම්බන්ධයෙන් විමෝචනය අඩු කළ හැකිය.

- වැඩිදියුණු කරන ලද සෞන්දර්යය: දෘශ්ය ඉස්කුරුප්පු හිස්, වෑල්ඩින් හෝ රිවට් තිබිය හැකි සම්ප්රදායික යාන්ත්රික සවි කිරීම් ක්රමවලට සාපේක්ෂව මැලියම් බන්ධනය පිරිසිදු, සුමට පෙනුමක් ලබා දෙයි.

- විඛාදන ආරක්ෂණය: ලෝහ බන්ධන මැලියම් මගින් විඛාදනයට එරෙහිව ඵලදායී බාධකයක් සැපයිය හැකි අතර, එකලස් කිරීමේ ආයු කාලය දීර්ඝ කරයි.

- වැඩිදියුණු කරන ලද ව්යුහාත්මක අඛණ්ඩතාව: ඇලවුම් බන්ධනය මඟින් මතුපිට පුරා ඒකාකාරව බර බෙදා හැරීම, ව්යුහාත්මක අඛණ්ඩතාව වැඩි දියුණු කිරීම සහ ආතති සාන්ද්රණයන් සහ පසුව අසාර්ථක වීමේ සම්භාවිතාව අඩු කරයි.

- වැඩිදියුණු කළ සැලසුම් නම්යශීලීභාවය: අසමාන ද්රව්ය බන්ධනය කිරීමට සහ සංකීර්ණ හැඩතල නිර්මාණය කිරීමට ඉඩ සලසමින් ඇලවුම් බන්ධනයට වැඩි නිර්මාණ නම්යශීලී බවක් ලබා දිය හැකිය.

- අඩු කරන ලද නිෂ්පාදන පිරිවැය: අඩු කොටස් සහ අඩු උපකරණ අවශ්ය වන සම්ප්රදායික යාන්ත්රික සවි කිරීමේ ක්රමවලට වඩා ඇලවුම් බන්ධනය වේගවත් හා ලාභදායී විය හැක.

සමස්තයක් වශයෙන්, ලෝහ බන්ධන ඇලවුම්, සාම්ප්රදායික යාන්ත්රික සවි කිරීම් ක්රමවලට වඩා බොහෝ වාසි සහිත ලෝහ සම්බන්ධ කිරීම සඳහා බහුකාර්ය සහ ලාභදායී විසඳුමක් ලබා දෙයි.

ලෝහ බන්ධන ඇලවුම් වර්ග

ලෝහ බන්ධන ඇලවුම් විවිධ ආකාරවලින් සහ රසායනික සංයුතියකින් යුක්ත වන අතර ඒවා එක් එක් ගුණාංග සහ යෙදුම් ඇත. ලෝහ බන්ධන ඇලවුම් වර්ග කිහිපයක් මෙන්න:

- ඉෙපොක්සි ඇලවුම්: ඉෙපොක්සි ඇලවුම් යනු ෙරසින් සහ දෘඩකාරකයක් සහිත ෙකොටස් දෙකක ඇලවුම් ය. ඔවුන් එකට මිශ්ර වූ විට අධික බර සහ ආන්තික පරිසරයන්ට ඔරොත්තු දිය හැකි ඝන සහ කල් පවත්නා බන්ධනයක් නිර්මාණය කරයි. ඉෙපොක්සි මැලියම් බොහෝ විට වාහන, අභ්යවකාශ සහ ඉදිකිරීම් යෙදුම්වල භාවිතා වේ.

- සයනොඇක්රිලේට් ඇලවුම්: සයනොඇක්රිලේට් මැලියම්, සුපර්ග්ලූ ලෙසද හැඳින්වේ, ඉක්මනින් සුව කරන සහ ලෝහ මතුපිට අතර ශක්තිමත් බැඳීමක් ඇති කරන එක්-කොටස් මැලියම් වේ. කුඩා ලෝහ කොටස් බන්ධනය කිරීම සඳහා සහ පොදු අරමුණු සඳහා ඒවා බොහෝ විට භාවිතා වේ.

- ඇක්රිලික් ඇලවුම්: ඇක්රිලික් මැලියම් යනු කොටස් දෙකකින් යුත් මැලියම් වන අතර එය ඉක්මනින් සුව වන අතර ඉහළ ශක්තියක් සහ කල්පැවැත්මක් සපයයි. ඒවා බොහෝ විට බන්ධන ලෝහ පැනල් සහ සංරචක වැනි කාර්මික සහ ඉදිකිරීම් යෙදුම්වල භාවිතා වේ.

- පොලියුරේතන් ඇලවුම්: පොලියුරේතන් මැලියම් යනු ලෝහ මතුපිට අතර නම්යශීලී සහ ශක්තිමත් බන්ධනයක් සපයන එක්-කොටස් දෙකක මැලියම් වේ. ඒවා බොහෝ විට බන්ධන ලෝහ පැනල් සහ මුද්රා තැබීමේ සන්ධි වැනි මෝටර් රථ සහ ඉදිකිරීම් යෙදුම්වල භාවිතා වේ.

- සිලිකොන් ඇලවුම්: සිලිකොන් ඇලවුම් යනු ලෝහ මතුපිට අතර නම්යශීලී සහ කල් පවතින බන්ධනයක් සෑදීමට කාමර උෂ්ණත්වයේ දී සුව කරන එක්-කොටස් මැලියම් වේ. ඒවා බොහෝ විට බන්ධන සංවේදක සහ මුද්රා තැබීමේ විද්යුත් උපාංග වැනි ඉලෙක්ට්රොනික සහ මෝටර් රථ යෙදුම්වල භාවිතා වේ.

- නිර්වායු මැලියම්: නිර්වායු මැලියම් යනු වාතය නොමැති විට සහ ලෝහ මතුපිට ඇති විට සුව කරන එක්-කොටස් මැලියම් වේ. ඒවා බොහෝ විට බෝල්ට් සහ ඉස්කුරුප්පු වැනි නූල් ලෝහ සංරචක අගුලු දැමීම සහ මුද්රා තැබීම සඳහා යොදා ගනී.

- පාරජම්බුල කිරණ ඇලවුම්: පාරජම්බුල කිරණවලට නිරාවරණය වන විට සුව කරන එක්-කොටස් මැලියම් වේ. LCD සංදර්ශකවල ලෝහ සංරචක බන්ධනය කිරීම සහ ඉලෙක්ට්රොනික පරිපථවල ලෝහ වයර් බන්ධනය කිරීම වැනි ඉලෙක්ට්රොනික සහ දෘශ්ය යෙදුම්වල ඒවා බොහෝ විට භාවිතා වේ.

ලෝහ බන්ධන සඳහා ඉෙපොක්සි මැලියම්

ඉෙපොක්සි අලවන ද්රව්ය ඒවායේ ඉහළ ශක්තිය සහ කල්පැවැත්ම නිසා ලෝහ බන්ධනය සඳහා ජනප්රියයි. ලෝහ බන්ධනය සඳහා ඉෙපොක්සි මැලියම් භාවිතා කිරීම සඳහා උපදෙස් කිහිපයක් මෙන්න:

- මතුපිට සකස් කිරීම: සාර්ථක බන්ධනයක යතුර නිසි ලෙස මතුපිට සකස් කිරීමයි. බැඳිය යුතු ලෝහ මතුපිට පිරිසිදු, වියලි සහ තෙල්, ග්රීස් හෝ මලකඩ වැනි දූෂක වලින් තොර බව සහතික කර ගන්න. මතුපිට සකස් කිරීම සඳහා ඔබට degreaser සහ sandpaper භාවිතා කළ හැකිය.

- ඉෙපොක්සි මැලියම් මිශ්ර කරන්න: ඉෙපොක්සි මැලියම් මිශ්ර කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න. සාමාන්යයෙන්, ඔබ දුම්මල සහ දෘඩකාරකයේ සමාන කොටස් මිශ්ර කිරීමට අවශ්ය වනු ඇත.

- ඉෙපොක්සි මැලියම් යොදන්න: ඉෙපොක්සි මැලියම් බුරුසුවක් ෙහෝ spatula භාවිතා කර එක් ෙලෝහ පෘෂ්ඨයකට ෙයොදා ගන්න. මැලියම් මතුපිට පුරා ඒකාකාරව පැතිරීමට වග බලා ගන්න.

- ලෝහ මතුපිටට සම්බන්ධ කරන්න: ලෝහ මතුපිට දෙක එකට ඔබන්න, ඒවා නිසි ලෙස පෙළගස්වන්න. ශක්තිමත් බැඳීමක් සහතික කිරීම සඳහා මිනිත්තු කිහිපයක් සඳහා බැඳුම්කර ප්රදේශයට පීඩනය යොදන්න.

- සුව කිරීමට ඉඩ දෙන්න: නිෂ්පාදකයා විසින් නියම කරන ලද නිර්දේශිත කාලය සඳහා සවි කිරීමට බන්ධිත ලෝහ තබන්න. සුව කිරීමේ කාලය ඔබ භාවිතා කරන ඉෙපොක්සි මැලියම් මත රඳා පවතී.

- නිම කිරීම: මැලියම් සුව වූ පසු, සුමට නිමාවක් ලබා ගැනීම සඳහා බන්ධිත ප්රදේශය වැලි හෝ ගොනු කරන්න.

ඉෙපොක්සි මැලියම් විෂ සහිත විය හැකි අතර සමේ හෝ ඇස්වල කෝපයක් ඇති කළ හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය. සෑම විටම නිෂ්පාදකයා විසින් සපයනු ලබන ආරක්ෂක උපදෙස් අනුගමනය කරන්න සහ ඉෙපොක්සි මැලියම් හැසිරවීමේදී ආරක්ෂිත අත්වැසුම් සහ ඇස් කණ්ණාඩි පළඳින්න.

ලෝහ බන්ධන සඳහා Cyanoacrylate මැලියම්

සයනොඇක්රිලේට් ඇලවුම්, සුපර්ග්ලූ ලෙසද හැඳින්වේ, ලෝහ ඇතුළු විවිධ ද්රව්ය බන්ධනය කළ හැකි වේගයෙන් ක්රියා කරන මැලියම් වර්ගයකි. සයනොඇක්රිලේට් මැලියම් ලෝහ බන්ධනය සඳහා භාවිතා කරන විට ශක්තිමත් සහ කල් පවතින බන්ධනයක් නිර්මාණය කළ හැකිය.

ලෝහ බන්ධනය සඳහා සයනොඇක්රිලේට් මැලියම් භාවිතා කිරීමට පෙර, ලෝහ මතුපිට පිරිසිදු හා අපිරිසිදු, තෙල් හෝ සුන්බුන් වලින් තොර බව සහතික කිරීම අත්යවශ්ය වේ. පෘෂ්ඨයන් පිරිසිදු කිරීම සඳහා ද්රාවණයක් හෝ degreaser භාවිතයෙන් මෙය සාක්ෂාත් කරගත හැකිය.

සයිනොඇක්රිලේට් මැලියම් යෙදීම සඳහා එක් ලෝහ මතුපිටකට කුඩා ප්රමාණයක් යෙදිය යුතුය. මැලියම් බන්ධනය වීමට ඉඩ දීම සඳහා මතුපිට තත්පර කිහිපයක් එකට තදින් තද කළ යුතුය.

බර උසුලන හෝ අධි පීඩන ලෝහ සංරචක බන්ධනය කිරීම සඳහා සයනොඇක්රිලේට් මැලියම් නිර්දේශ නොකරන බව සැලකිල්ලට ගැනීම වැදගත්ය. මෙම වර්ගයේ යෙදුම් සඳහා, ඉහළ ආතති සහ බරට ඔරොත්තු දීම සඳහා නිර්මාණය කර ඇති විශේෂිත ව්යුහාත්මක මැලියම් භාවිතා කිරීම වඩා හොඳය.

සමස්තයක් වශයෙන්, සයනොඇක්රිලේට් මැලියම් ලෝහ සංරචක බන්ධනය කිරීම සඳහා වටිනා විකල්පයක් විය හැකි නමුත්, යෙදුම සඳහා සුදුසු මැලියම් තෝරා ගැනීම සහ ශක්තිමත් සහ විශ්වාසදායක බන්ධනයක් සහතික කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් ප්රවේශමෙන් අනුගමනය කිරීම අත්යවශ්ය වේ.

ලෝහ බන්ධන සඳහා ඇක්රිලික් මැලියම්

ඇක්රිලික් ඇලවුම් ලෝහ බන්ධනය සඳහා හොඳ තේරීමක් විය හැකිය, මන්ද ඒවා ඉහළ ශක්තියක්, කල්පැවැත්මක් සහ රසායනික ද්රව්යවලට සහ කාලගුණයට ප්රතිරෝධය වැනි ප්රතිලාභ කිහිපයක් ලබා දෙයි. ලෝහ බන්ධනය සඳහා ඇක්රිලික් මැලියම් භාවිතා කිරීම සඳහා උපදෙස් කිහිපයක් මෙන්න:

- මතුපිට සකස් කිරීම: ශක්තිමත් බන්ධනයක් සහතික කිරීම සඳහා නිසි මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. බන්ධන ක්රියාවලියට බාධා කළ හැකි අපිරිසිදු, තෙල් හෝ වෙනත් අපවිත්ර ද්රව්ය ඉවත් කිරීම සඳහා ලෝහ මතුපිට හොඳින් පිරිසිදු කර degreased කළ යුතුය.

- සුදුසු මැලියම් තෝරන්න: විවිධ වර්ගයේ ඇක්රිලික් මැලියම් තිබේ, එක් එක් ඒවායේ ගුණාංග සහ නිර්දේශිත යෙදුම් ඇත. බන්ධනය වී ඇති ලෝහ වර්ගය, බන්ධනයේ අපේක්ෂිත ශක්තිය සහ ඇලවුම් ද්රව්යයක් තෝරාගැනීමේදී බන්ධනයට ලක්වන පාරිසරික තත්ත්වයන් වැනි සාධක සලකා බලන්න.

- මැලියම් යොදන්න: මැලියම් යොදන විට නිෂ්පාදකයාගේ උපදෙස් ප්රවේශමෙන් අනුගමනය කරන්න. සාමාන්යයෙන්, ඇක්රිලික් මැලියම් බුරුසුවක්, රෝලර් හෝ ඉසින තුවක්කුවක් භාවිතයෙන් තුනී ස්ථර වල යොදනු ලැබේ. සමහර මැලියම් භාවිතා කිරීමට පෙර මිශ්ර කිරීම අවශ්ය වේ.

- සුව කිරීමේ කාලය: බන්ධනය කිසියම් ආතතියකට හෝ බරකට යටත් කිරීමට පෙර මැලියම් සුව කිරීමට ප්රමාණවත් කාලයක් ලබා දෙන්න. සුව කිරීමේ කාලය මැලියම් වර්ගය සහ උෂ්ණත්වය සහ ආර්ද්රතාවය වැනි පාරිසරික තත්ත්වයන් මත රඳා පවතී.

- පරීක්ෂා කිරීම: එය භාවිතා කිරීමට පෙර සෑම විටම බන්ධන ශක්තිය පරීක්ෂා කරන්න. බන්ධනය වූ කොටස් වලට බලයක් යෙදීමෙන් සහ බන්ධනය බිඳීමට අවශ්ය බලය මැනීමෙන් මෙය කළ හැකිය.

සමස්තයක් වශයෙන්, ඇක්රිලික් මැලියම් ලෝහ බන්ධනය සඳහා විශ්වාසදායක සහ ප්රායෝගික තේරීමක් විය හැකිය, නිසි මතුපිට සකස් කිරීම, ඇලවුම් තේරීම සහ යෙදුම් ශිල්පීය ක්රම අනුගමනය කරයි.

ලෝහ බන්ධන සඳහා පොලියුරේටීන් මැලියම්

පොලියුරේටීන් ඇලවුම් ඒවායේ ඉහළ ශක්තිය සහ කල්පැවැත්ම හේතුවෙන් ලෝහ බන්ධන සඳහා ජනප්රිය වේ. අධික බර සහ අධික උෂ්ණත්වයන්ට ඔරොත්තු දෙන ඝන සහ ස්ථිර බන්ධන සැපයිය හැකිය.

ලෝහ බන්ධනය සඳහා පොලියුරේටීන් මැලියම් තෝරාගැනීමේදී, ඔබේ යෙදුමේ නිශ්චිත අවශ්යතා සලකා බැලීම අත්යවශ්ය වේ. බන්ධනය වී ඇති ලෝහ වර්ගය, අවශ්ය මතුපිට සකස් කිරීම සහ අවශ්ය සුව කිරීමේ කාලය වැනි සාධක සියල්ලම මැලියම් තේරීමට බලපානු ඇත.

ඇලුමිනියම්, මල නොබැඳෙන වානේ සහ තඹ වැනි සාපේක්ෂව අඩු පෘෂ්ඨීය ශක්තියක් සහිත ලෝහ බන්ධනය කිරීම සඳහා පොලියුරේතන් ඇලවුම් සාමාන්යයෙන් වඩාත් සුදුසු වේ. මෙම ඇලවුම් සඳහා සාමාන්යයෙන් ප්රශස්ත බන්ධනය සඳහා පිරිසිදු හා වියලි මතුපිටක් අවශ්ය වන අතර ඇලවීම වැඩි දියුණු කිරීම සඳහා ප්රාථමිකයක් හෝ සක්රියකාරකයක් ද අවශ්ය විය හැකිය.

ලෝහ බන්ධනය සඳහා භාවිතා කරන සමහර සම්මත පොලියුරේටීන් ඇලවුම් වලට එක්-කොටසක් තෙතමනය-සුවකරන පොලියුරේටීන්, කොටස් දෙකක පොලියුරේටීන් සහ ව්යුහාත්මක පොලියුරේටීන් ඇතුළත් වේ. එක්-කොටසක් තෙතමනය-සුවකරන පොලියුරේටීන් භාවිතා කිරීමට පහසු වන අතර ලෝහ මතුපිටට කෙලින්ම යෙදිය හැකි අතර, කොටස් දෙකක පොලියුරේටීන් අයදුම් කිරීමට පෙර මිශ්ර කිරීම අවශ්ය වේ. ව්යුහාත්මක පොලියුරේටීන් අධි පීඩන යෙදුම් සඳහා නිර්මාණය කර ඇති අතර සුවිශේෂී ශක්තියක් සහ කල්පැවැත්මක් සපයයි.

පොලියුරේටීන් මැලියම් ඒවායේ ශක්තිය, කල්පැවැත්ම සහ බහුකාර්යතාව නිසා ලෝහ බන්ධනය සඳහා විශිෂ්ට තේරීමක් වේ. කෙසේ වෙතත්, ශක්තිමත් සහ විශ්වසනීය බන්ධනයක් සහතික කිරීම සඳහා නිසි මතුපිට සකස් කිරීම සහ ඇලවුම් තෝරා ගැනීම ඉතා වැදගත් වේ.

ලෝහ බන්ධන සඳහා සිලිකොන් මැලියම්

ලෝහ බන්ධනය සඳහා සිලිකොන් මැලියම් තෝරාගැනීමේදී ප්රධාන කරුණු කිහිපයක් මෙන්න:

- උපස්ථර අනුකූලතාව: සිලිකොන් මැලියම් ඔබ බන්ධනය කරන ලෝහ උපස්ථරයට ගැලපෙන බවට වග බලා ගන්න. සමහර ලෝහවලට ඇලවීම වැඩි දියුණු කිරීම සඳහා ප්රාථමිකයක් හෝ මතුපිට ප්රතිකාරයක් අවශ්ය විය හැකිය.

- සුව කිරීමේ කාලය: යෙදුම සඳහා අවශ්ය සුව කිරීමේ කාලය සලකා බලන්න. සමහර සිලිකොන් මැලියම් ඉක්මනින් සුව වන අතර අනෙක් ඒවාට වැඩි කාලයක් අවශ්ය වේ.

- ශක්තිය: බැඳුම්කර සඳහා අවශ්ය බලය තීරණය කරන්න. සිලිකොන් ඇලවුම් සාමාන්යයෙන් හොඳ කැපුම් ශක්තියක් ඇති නමුත් ආතතියෙන් හෝ පීල් කිරීමේදී ශක්තිමත් විය යුතුය.

- උෂ්ණත්ව ප්රතිරෝධය: බන්ධනය නිරාවරණය වන උෂ්ණත්ව පරාසය සලකා බලන්න. සිලිකොන් මැලියම් අධික උෂ්ණත්වයට ඔරොත්තු දෙන නමුත් සමහරක් නොගැඹුරු උෂ්ණත්වවලදී කැඩී යාම හෝ ඇලවීම නැති විය හැක.

- රසායනික ප්රතිරෝධය: බන්ධනය නිරාවරණය වන රසායනික ද්රව්ය සලකා බලන්න. සිලිකොන් ඇලවුම් බොහෝ රසායනික ද්රව්යවලට ප්රතිරෝධී වන නමුත් සමහර ඒවා වඩාත් ප්රතිරෝධී විය හැක.

ලෝහ බන්ධන සඳහා ෆීනෝලික් මැලියම්

ෆීනෝලික් ඇලවුම් යනු ලෝහ බන්ධනය සඳහා භාවිතා කළ හැකි තාප සැකසුම් මැලියම් වේ. ඒවා ෆීනෝල්-ෆෝමල්ඩිහයිඩ් දුම්මල මත පදනම් වී ඇති අතර, ඝන සහ කල් පවතින බන්ධනයක් සෑදීමට තාපය හා පීඩනය මගින් සුව කරයි. ෆීනොලික් ඇලවුම් ඒවායේ අධික තාපය, රසායනික ද්රව්ය සහ තෙතමනය ප්රතිරෝධය සඳහා ප්රසිද්ධ වී ඇති අතර ඒවා කටුක පරිසරවල යෙදීම සඳහා වඩාත් සුදුසු වේ.

ලෝහ බන්ධනය සඳහා භාවිතා කරන විට, ෆීනෝලික් මැලියම් විවිධ තත්වයන්ට ඔරොත්තු දිය හැකි ශක්තිමත්, ස්ථිර බන්ධනයක් සැපයිය හැකිය. වානේ, ඇලුමිනියම්, තඹ සහ පිත්තල ඇතුළු විවිධ ලෝහ බන්ධනය සඳහා ඒවා භාවිතා කළ හැකිය. මැලියම්, බුරුසු, රෝලර්, ඉසින හෝ ගිල්වීම වැනි විවිධ ආකාරවලින් යෙදිය හැකිය.

ෆීනෝලික් මැලියම්වල ඇති එක් වාසියක් වන්නේ කාමර උෂ්ණත්වයේ දී හෝ අඩු තාපයකින් සුව කිරීමට ඇති හැකියාවයි, එමඟින් ඉහළ උෂ්ණත්ව සුව කිරීම අවශ්ය අනෙකුත් ඇලවුම් පද්ධති හා සසඳන විට ශක්තිය හා කාලය ඉතිරි කර ගත හැකිය. ඒවාට හොඳ හිඩැස් පිරවීමේ ගුණද ඇති අතර එමඟින් අසමාන පෘෂ්ඨයන් බන්ධනය කිරීමට උපකාරී වේ.

කෙසේ වෙතත්, ෆීනෝලික් මැලියම් භාවිතා කිරීමේදී සලකා බැලිය යුතු සීමාවන් කිහිපයක් තිබේ. ඒවාට සාපේක්ෂව අඩු නම්යශීලී බවක් ඇති අතර, බන්ධිත සන්ධිය සැලකිය යුතු චලනයකට හෝ කම්පනයකට ලක්වන යෙදුම් සඳහා ඒවා අඩුවෙන් සුදුසු වේ. ඒවාට සාපේක්ෂව ඉහළ දුස්ස්රාවිතතාවයක් ඇති බැවින් සමහර යෙදුම් සමඟ වැඩ කිරීමට අපහසු වේ.

දැඩි තත්ත්වයේ දී ඝන සහ කල් පවත්නා බන්ධනයක් අවශ්ය වන විට ෆීනෝලික් ඇලවුම් ලෝහ බන්ධන සඳහා හොඳ තේරීමක් විය හැකිය. කෙසේ වෙතත්, ෆීනෝලික් මැලියම් හොඳම තේරීම බව සහතික කිරීම සඳහා යෙදුමේ නිශ්චිත අවශ්යතා හොඳින් සලකා බැලීම අත්යවශ්ය වේ.

ලෝහ බන්ධනය සඳහා UV-සුව කරන ලද මැලියම්

ලෝහ බන්ධනය සඳහා පාරජම්බුල කිරණ සහිත මැලියම් තෝරාගැනීමේදී, බන්ධනය වී ඇති ලෝහ වර්ගය, අවශ්ය බන්ධනයේ ශක්තිය සහ බන්ධනය නිරාවරණය වන පාරිසරික තත්ත්වයන් වැනි සාධක සලකා බැලීම අත්යවශ්ය වේ. ලෝහ බන්ධනය සඳහා භාවිතා කරන UV-සුව කරන ලද මැලියම් වර්ග කිහිපයක් මෙන්න:

- ඇක්රිලික් මත පදනම් වූ UV මැලියම් විශිෂ්ට බන්ධන ශක්තියක් සහ කල්පැවැත්මක් ලබා දෙයි, ඒවා ලෝහ බන්ධනය සඳහා වඩාත් සුදුසු වේ. ඔවුන් තාපය හා රසායනික ද්රව්ය සඳහා හොඳ ප්රතිරෝධයක් ද සපයයි.

- ඉෙපොක්සි මත පදනම් වූ පාරජම්බුල කිරණ ඇලවුම් දව්ය: ෙමම අලවන ද්රව්ය සුවිශේෂී බන්ධන ශක්තියක් සපයන අතර අනෙකුත් ඇලවුම් ද්රව්ය සමඟ බන්ධනය කිරීමට අපහසු ලෝහ බන්ධන සඳහා විශේෂයෙන් හොඳින් ගැලපේ. ඔවුන් හොඳ රසායනික හා තෙතමනය ප්රතිරෝධයක් ද ලබා දෙයි.

- සයනොඇක්රිලේට් මත පදනම් වූ UV ඇලවුම් වේගවත් සුව කිරීමේ කාලයන් සහ මාංශ පේශි බන්ධන ශක්තිය ලබා දෙන අතර, ඒවා ලෝහ බන්ධන යෙදුම් සඳහා ජනප්රිය තේරීමක් කරයි. කෙසේ වෙතත්, ඒවා වෙනත් UV-සුව කරන ලද මැලියම් වර්ග මෙන් එකම රසායනික හා තෙතමනය ප්රතිරෝධක මට්ටම ලබා නොදිය හැකිය.

- පොලියුරේතන් මත පදනම් වූ UV ඇලවුම් ඒවායේ නම්යශීලීභාවය සහ විශිෂ්ට බන්ධන ශක්තිය සඳහා ප්රසිද්ධය. කම්පනය හෝ වෙනත් ආතතීන්ට යටත්ව ලෝහ බන්ධනය කිරීම සඳහා ඒවා විශේෂයෙන් හොඳින් ගැලපේ.

දෙමුහුන් ලෝහ බන්ධන මැලියම්

දෙමුහුන් ලෝහ බන්ධන ඇලවුම් යනු ශක්තිමත්, වඩා බහුකාර්ය බන්ධනයක් නිර්මාණය කිරීම සඳහා විවිධ මැලියම් තාක්ෂණයන් දෙකක හෝ වැඩි ගණනක වාසි ඒකාබද්ධ කරන මැලියම් වර්ගයකි. මෙම මැලියම් සාමාන්යයෙන් ශක්තිමත් සහ කල් පවතින බන්ධනයක් අවශ්ය වන කාර්මික යෙදුම්වල භාවිතා වේ.

දෙමුහුන් ලෝහ බන්ධන ඇලවුම් ඉෙපොක්සි, පොලියුරේතන්, සිලිකන් හෝ වෙනත් වර්ගවල මැලියම්වල ප්රතිලාභ ඒකාබද්ධ කළ හැකිය. නිදසුනක් ලෙස, මිශ්ර මැලියම් මගින් සිලිකොන් මැලියම්වල UV ආලෝකයට නම්යශීලී බව සහ ප්රතිරෝධය සමඟ ඉෙපොක්සි මැලියම්වල වේගවත් සුව කිරීමේ කාලය සහ ශක්තිමත් බන්ධන ගුණාංග ඒකාබද්ධ කළ හැකිය.

දෙමුහුන් ලෝහ බන්ධන ඇලවුම් වල ප්රධාන වාසියක් වන්නේ අසමාන ද්රව්ය බන්ධනය කිරීමේ හැකියාවයි. නිදසුනක් ලෙස, සාම්ප්රදායික ඇලවුම් ද්රව්ය සමඟ අපහසු විය හැකි ප්ලාස්ටික් හෝ සංයුක්ත ද්රව්ය වලට ලෝහ බන්ධනය කළ හැකිය. ඒවා බොහෝ විට සාම්ප්රදායික මැලියම් වලට වඩා උෂ්ණත්ව අන්ත, රසායනික ද්රව්ය සහ අනෙකුත් පාරිසරික සාධක වලට ප්රතිරෝධී වේ.

සමස්තයක් වශයෙන්, දෙමුහුන් ලෝහ බන්ධන ඇලවුම් විවිධ කාර්මික බන්ධන යෙදුම් සඳහා බහුකාර්ය සහ ප්රායෝගික වේ.

ලෝහ බන්ධන මැලියම් තෝරාගැනීමේදී සලකා බැලිය යුතු සාධක

ලෝහ බන්ධන මැලියම් තෝරාගැනීමේදී, සලකා බැලිය යුතු සාධක කිහිපයක් තිබේ:

- උපස්ථර ද්රව්ය: එකට බැඳී ඇති ලෝහ මතුපිට වර්ගය වැදගත් සලකා බැලීමකි. විවිධ ලෝහ සඳහා වෙනත් මැලියම් හෝ මතුපිට සකස් කිරීම අවශ්ය විය හැකිය.

- ප්රබල අවශ්යතා: බන්ධනයට අවශ්ය ශක්තිය අනුව භාවිතා කළ යුතු මැලියම් වර්ගය තීරණය වේ.d අවශ්ය වන අතර, ඉෙපොක්සි මැලියම් ශක්තිමත් බන්ධනයක් අවශ්ය වේ.

- පාරිසරික තත්ත්වයන්: බන්ධනය නිරාවරණය වන පාරිසරික තත්ත්වයන් ද මැලියම් තෝරාගැනීමේදී කාර්යභාරයක් ඉටු කරයි. උෂ්ණත්වය, ආර්ද්රතාවය, රසායනික ද්රව්යවලට නිරාවරණය වීම සහ UV ආලෝකය වැනි සාධක මැලියම්වල ක්රියාකාරිත්වයට බලපෑම් කළ හැකිය.

- සුව කිරීමේ කාලය: විශේෂයෙන් බන්ධනය ඉක්මනින් භාවිතා කිරීමට අවශ්ය නම්, මැලියම් සුව කිරීමට අවශ්ය කාලය අත්යවශ්ය වේ.

- යෙදුම් ක්රමය: ඇලවුම් ද්රව්ය යෙදීමේ ක්රමයද තේරීමේ ක්රියාවලියේ සාධකයක් විය හැක. සමහර මැලියම් සඳහා විශේෂ උපකරණ හෝ මෙවලම් අවශ්ය විය හැකිය.

- අනෙකුත් ද්රව්ය සමඟ ගැළපීම: මැලියම් බන්ධිත පෘෂ්ඨයන් සමඟ ස්පර්ශ වන වෙනත් ද්රව්ය සමඟ අනුකූල විය යුතුය.

- පිරිවැය: මැලියම් වර්ගය සහ ගුණාත්මකභාවය අනුව එය පුළුල් ලෙස වෙනස් විය හැකි බැවින්, මැලියම්වල පිරිවැය ද සැලකිල්ලට ගත යුතුය.

මෙම සාධක සැලකිල්ලට ගනිමින්, ඔබේ නිශ්චිත යෙදුම සඳහා සුදුසු ලෝහ බන්ධන මැලියම් තෝරා ගත හැකිය.

ලෝහ බන්ධන මැලියම් සඳහා මතුපිට සකස් කිරීම

ලෝහ මතුපිට සහ මැලියම් අතර ඝන සහ කල් පවත්නා බන්ධනයක් සහතික කිරීම සඳහා මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. ලෝහ බන්ධන මැලියම් සඳහා මතුපිට සකස් කිරීම සඳහා පොදු පියවර කිහිපයක් මෙන්න:

- මතුපිට පිරිසිදු කරන්න: මතුපිට සකස් කිරීමේ පළමු පියවර වන්නේ ඇලවුම් බන්ධනයට බාධා කළ හැකි අපිරිසිදු, තෙල්, ග්රීස් හෝ වෙනත් අපවිත්ර ද්රව්ය ඉවත් කිරීම සඳහා ලෝහ මතුපිට පිරිසිදු කිරීමයි. පෘෂ්ඨයන් හොඳින් පිරිසිදු කිරීම සඳහා සුදුසු ද්රාවණයක් හෝ පිරිසිදු කිරීමේ විසඳුමක් භාවිතා කරන්න.

- පෘෂ්ඨයන් උල්ෙල්ඛනය කරන්න: ලෝහ මතුපිට ඝර්ෂණය කිරීමෙන් මැලියම් බන්ධනය සඳහා වැඩි මතුපිටක් ලබා දෙන රළු මතුපිටක් නිර්මාණය කිරීමට උපකාරී වේ. මතුපිට උල්ෙල්ඛ කිරීමට වැලි කඩදාසි, උල්ෙල්ඛ පෑඩ් හෝ කම්බි බුරුසුවක් භාවිතා කරන්න. අවශ්ය උල්ෙල්ඛ ප්රමාණය භාවිතා කරන මැලියම් මත රඳා පවතී.

- මතුපිට අලවන්න: ලෝහ මතුපිට කැටයම් කිරීම මැලියම්වල ඇලීම වැඩි දියුණු කිරීමට උපකාරී වේ. මල නොබැඳෙන වානේ වැනි සිදුරු සහිත නොවන ලෝහ සඳහා මෙය විශේෂයෙන් වැදගත් වේ. මතුපිට කැටයම් කිරීම සඳහා අම්ල මත පදනම් වූ කැටයම් විසඳුමක් භාවිතා කරන්න.

- ප්රයිමරයක් යොදන්න: ප්රයිමරයක් යෙදීමෙන් මැලියම් ප්රවර්ධනය කිරීමට සහ මැලියම්වල ක්රියාකාරිත්වය වැඩි දියුණු කිරීමට උපකාරී වේ. භාවිතා කරන ලෝහ සහ මැලියම් යන දෙකටම ගැලපෙන ප්රාථමිකයක් තෝරන්න.

- මතුපිට වියළීමට ඉඩ දෙන්න: මතුපිට සකස් කිරීමෙන් පසු, මැලියම් යෙදීමට පෙර අක්ෂර සම්පූර්ණයෙන්ම වියළීමට ඉඩ දෙන්න. නිෂ්පාදකයාගේ නිර්දේශිත වියළීමේ කාලය අනුගමනය කරන්න.

විශේෂිත මතුපිට සකස් කිරීමේ පියවර භාවිතා කරන ලෝහ වර්ගය සහ මැලියම් වර්ගය අනුව වෙනස් විය හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය. මතුපිට සකස් කිරීම පිළිබඳ පැහැදිලි මඟ පෙන්වීම සඳහා සෑම විටම නිෂ්පාදකයාගේ උපදෙස් වෙත යොමු වන්න.

ලෝහ බන්ධන ඇලවුම් සඳහා ඒකාබද්ධ නිර්මාණය

ලෝහ බන්ධන ඇලවුම් සඳහා සන්ධියක් නිර්මාණය කිරීම ඝන සහ කල් පවතින බන්ධනයක් සහතික කිරීම සඳහා සාධක කිහිපයක් ප්රවේශමෙන් සලකා බැලීම අවශ්ය වේ. සලකා බැලිය යුතු ප්රධාන සාධක කිහිපයක් මෙන්න:

- මතුපිට සකස් කිරීම: ඝන බන්ධනයක් සාක්ෂාත් කර ගැනීම සඳහා නිසි මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. ලෝහ මතුපිට පිරිසිදු කළ යුතු අතර ඇලවුම් බන්ධනයට බාධා කළ හැකි අපිරිසිදු, තෙල්, මලකඩ හෝ වෙනත් අපවිත්ර ද්රව්ය වලින් තොර විය යුතුය.

- ඇලවුම් තේරීම: ලෝහ මතුපිට බන්ධන සඳහා විෙශේෂෙයන් නිර්මාණය කර ඇති මැලියම් තෝරන්න. සමහර සීලන්ට් සමහර ලෝහ වර්ග සඳහා වඩාත් සුදුසු වේ, එබැවින් කාර්යය සඳහා සුදුසු මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ.

- ඒකාබද්ධ නිර්මාණය: ඒකාබද්ධ සැලසුම ඇලවුම් බන්ධනය සඳහා උපරිම මතුපිට ප්රදේශය සැපයිය යුතුය. ලැප්-ෂියර් වින්යාසය සහිත සන්ධි සාමාන්යයෙන් ලෝහ බන්ධන ඇලවුම් සඳහා ශක්තිමත්ම වේ.

- ඇලවුම් යෙදුම: මැලියම් ඒකාකාරව හා නිවැරදි ආවරණයක් සහිතව යොදන්න. ඉතා කුඩා මැලියම් දුර්වල බන්ධනයක් ඇති කරයි, අධික ලෙස ඇලවීම නිසා අධික ආතතිය හේතුවෙන් සන්ධිය අසමත් විය හැක.

- තද කිරීම සහ සුව කිරීම: සුව කිරීමේ ක්රියාවලියේදී සන්ධිය එකට තද කිරීම ශක්තිමත් බැඳීමක් සහතික කිරීමට උපකාරී වේ. හොඳම ප්රතිඵල සඳහා මැලියම් නිෂ්පාදකයාගේ නිර්දේශිත සුව කිරීමේ කාලය සහ උෂ්ණත්වය අනුගමනය කරන්න.

- පරීක්ෂා කිරීම: එය සේවයට දැමීමට පෙර සෑම විටම සන්ධියේ බන්ධන ශක්තිය පරීක්ෂා කරන්න. මෙය ඕනෑම ගැටළුවක් කල් ඇතිව හඳුනා ගැනීමට සහ විභව අසාර්ථකත්වය වළක්වා ගැනීමට උපකාරී වේ.

මෙම සාධක සලකා බැලීමෙන් සහ ලෝහ බන්ධන මැලියම් සඳහා හොඳම භාවිතයන් අනුගමනය කිරීමෙන්, ඔබේ යෙදුම සඳහා ශක්තිමත් සහ විශ්වාසදායක බන්ධනයක් ලබා දෙන සන්ධියක් සැලසුම් කළ හැකිය.

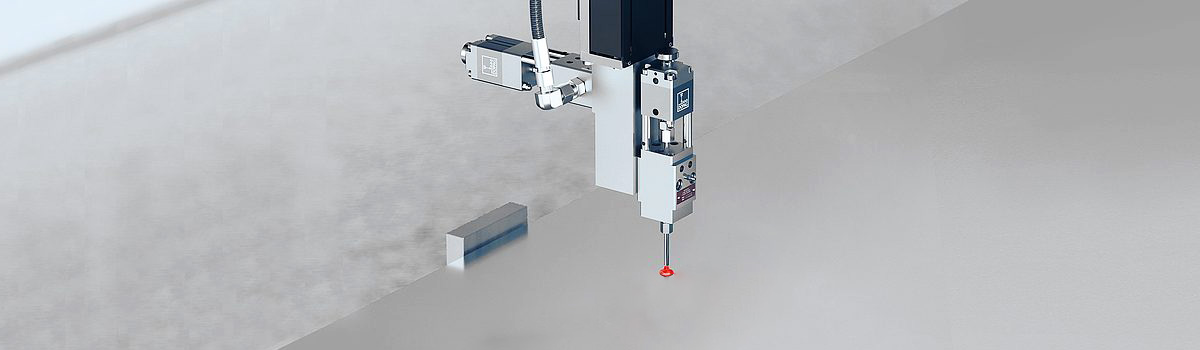

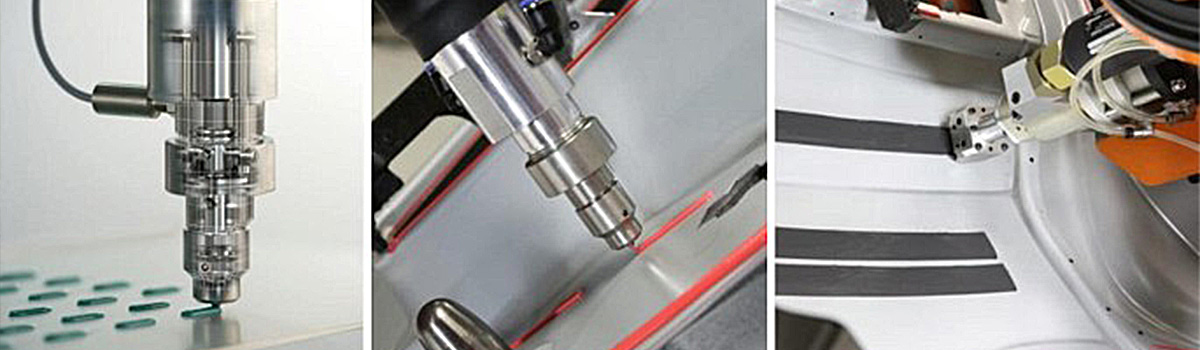

ලෝහ බන්ධන ඇලවුම් සඳහා යෙදුම් ක්රම

ලෝහ බන්ධන මැලියම් යෙදීමේ සමහර සම්මත ක්රම ඇතුළත් වේ:

- දත්මැදීම: මෙම ක්රමයට බුරුසුවක් භාවිතයෙන් මැලියම් යෙදීම ඇතුළත් වන අතර එමඟින් කුඩා හෝ ළඟා වීමට අපහසු ප්රදේශවලට මැලියම් යෙදීමට උපකාරී වේ.

- ඉසීම: මෙම ක්රමයට මතුපිටක් මත ඒකාකාරව මැලියම් යෙදීම සඳහා ඉසින තුවක්කුවක් භාවිතා කිරීම ඇතුළත් වේ. එය කාර්මික සැකසුම්වල බහුලව භාවිතා වන වේගවත් හා කාර්යක්ෂම යෙදුම් ක්රමයකි.

- රෝලර් ආලේපනය: මෙම ක්රමයට මතුපිටක් මත ඒකාකාරව මැලියම් යෙදීම සඳහා රෝලර් භාවිතා කිරීම ඇතුළත් වේ. එය විශාල ප්රදේශවලට ඉක්මනින් මැලියම් යෙදීමට උපකාරී වේ.

- බෙදා හැරීම: මෙම ක්රමයට නිශ්චිත සහ පාලිත ආකාරයෙන් මැලියම් යෙදීම සඳහා බෙදා හැරීමේ මෙවලමක් භාවිතා කිරීම ඇතුළත් වේ. එය විශේෂිත ප්රදේශවලට කුඩා ප්රමාණයේ මැලියම් යෙදීම සඳහා බහුලව භාවිතා වේ.

- එන්නත් කිරීම: මෙම ක්රමයට මතුපිට දෙකක් අතර සන්ධියකට හෝ පරතරයකට මැලියම් එන්නත් කිරීම ඇතුළත් වේ. ප්රවේශ වීමට අපහසු හෝ සංකීර්ණ හැඩයන් ඇති ලෝහ කොටස් බන්ධනය කිරීම සඳහා එය ප්රයෝජනවත් වේ.

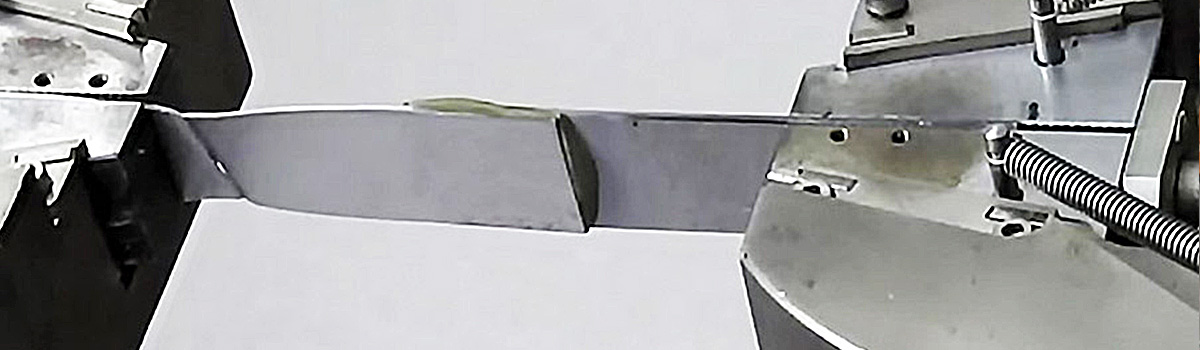

- ෆිල්ම් ලැමිනේටින්: මෙම ක්රමයට ලෝහ මතුපිටට තුනී මැලියම් පටලයක් යෙදීමෙන් පසුව මතුපිට වෙනත් ලෝහ මතුපිටකට සම්බන්ධ කිරීම ඇතුළත් වේ. විශාල ලෝහ තහඩු සම්බන්ධ කිරීම සඳහා එය බහුලව භාවිතා වේ.

ලෝහ බන්ධන මැලියම් සඳහා සුව කිරීමේ කාලය

භාවිතා කරන විශේෂිත මැලියම් සහ මැලියම් යොදන පාරිසරික තත්ත්වයන් අනුව ලෝහ බන්ධන ඇලවුම් සඳහා සුව කිරීමේ කාලය වෙනස් විය හැක.

සාමාන්යයෙන්, ලෝහ බන්ධන මැලියම් නිෂ්පාදකයා විසින් ලැයිස්තුගත කර ඇති නිශ්චිත සුව කිරීමේ කාලයක් ඇත, සාමාන්යයෙන් පැය කිහිපයක් සිට දින කිහිපයක් දක්වා.

බන්ධනය වී ඇති ලෝහ වර්ගය, ලෝහයේ මතුපිට සකස් කිරීම, පරිසරයේ ආර්ද්රතාවය සහ උෂ්ණත්වය සහ භාවිතා කරන ඇලවුම් වර්ගය ඇතුළත් වේ.

ඝන සහ කල් පවත්නා බන්ධනයක් සාක්ෂාත් කර ගැනීම සඳහා නිර්දේශිත සුව කිරීමේ කාලය ඇතුළුව ලෝහ බන්ධන මැලියම් භාවිතා කරන විට නිෂ්පාදකයාගේ උපදෙස් ප්රවේශමෙන් අනුගමනය කිරීම අත්යවශ්ය වේ.

ලෝහ බන්ධන ඇලවුම් පරීක්ෂා කිරීම සහ ඇගයීම

විවිධ යෙදුම්වල ඒවායේ විශ්වසනීයත්වය සහ කාර්ය සාධනය සහතික කිරීම සඳහා ලෝහ බන්ධන ඇලවුම් පරීක්ෂා කිරීම සහ ඇගයීම ඉතා වැදගත් වේ. ලෝහ බන්ධන ඇලවුම් වල බන්ධන ශක්තිය සහ ගුණාත්මකභාවය ඇගයීමට භාවිතා කරන සම්මත පරීක්ෂණ කිහිපයක් මෙන්න:

- Lap shear test: මෙම පරීක්ෂණය කැපුම් ආතතිය යටතේ ලෝහ උපස්ථර දෙකක් අතර ඇති ඇලවුම් බන්ධනයේ ශක්තිය මනිනු ලබයි. මැලියම් ලෝහ උපස්ථර දෙකක් අතර යොදන අතර සුව කරනු ලැබේ, පසුව උපස්ථර පාලනය කරන ලද ආකාරයෙන් වෙන් කරනු ලැබේ. බන්ධනය බිඳීමට අවශ්ය බලය මනිනු ලබන අතර බන්ධන ශක්තිය ගණනය කෙරේ.

- T-peel පරීක්ෂණය: මෙම පරීක්ෂණය ලෝහ උපස්ථරයක් සහ පොලිමර් වැනි නම්යශීලී ද්රව්යයක් අතර ඇති ඇලවුම් බන්ධනයේ ශක්තිය මනිනු ලබයි. මැලියම් ලෝහ උපස්ථරයට යොදන අතර සුව කරනු ලැබේ, පසුව ප්රත්යාස්ථ ද්රව්යය අංශක 180 ක කෝණයකින් ලෝහ උපස්ථරයෙන් ඉවතට ඇද දමනු ලැබේ. ලෝහ උපස්ථරයෙන් ඉවතට නම්යශීලී ද්රව්ය ඉවත් කිරීමට අවශ්ය බලය මනිනු ලබන අතර බන්ධන ශක්තිය ගණනය කෙරේ.

- ක්ලීවේජ් පරීක්ෂණය: මෙම පරීක්ෂණය ආතන්ය ආතතිය යටතේ ඇලවුම් බන්ධන ශක්තිය මනිනු ලබයි. මැලියම් ලෝහ උපස්ථර දෙකක් අතර යොදන අතර සුව කරනු ලැබේ, පසුව උපස්ථර බන්ධනයේ තලයට ලම්බකව පාලනය කරන ලද ආකාරයෙන් වෙන් කරනු ලැබේ. බන්ධනය බිඳීමට අවශ්ය බලය මනිනු ලබන අතර බන්ධන ශක්තිය ගණනය කෙරේ.

- පාරිසරික පරීක්ෂණය: මෙම තත්ත්වයන්ට මැලියම්වල ප්රතිරෝධය තීරණය කිරීම සඳහා උෂ්ණත්වය, ආර්ද්රතාවය සහ රසායනික ද්රව්යවලට නිරාවරණය වීම වැනි විවිධ පාරිසරික තත්ත්ව යටතේද අලවන බන්ධන ශක්තිය පරීක්ෂා කළ යුතුය.

- කල්පැවැත්ම පරීක්ෂා කිරීම: මෙම පරීක්ෂණය දිගු කාලයක් පුරා ඇලවුම් බන්ධන ශක්තිය ඇගයීමට ලක් කරයි. ඇලවුම් බන්ධනය එහි දිගුකාලීන කල්පැවැත්ම තීරණය කිරීම සඳහා චක්රීය පැටවීම, උෂ්ණත්ව චක්රය සහ අනෙකුත් ආතති වලට යටත් වේ.

මෙම පරීක්ෂණ පැවැත්වීමෙන්, නිෂ්පාදකයින්ට ඔවුන්ගේ ලෝහ බන්ධන මැලියම් ඔවුන්ගේ අපේක්ෂිත යෙදුම් සඳහා අවශ්ය ශක්තිය සහ කල්පැවැත්ම අවශ්යතා සපුරාලන බවට සහතික විය හැකිය.

ලෝහ බන්ධන ඇලවුම් සමග ව්යුහාත්මක බැඳීම

ලෝහ බන්ධන ඇලවුම් යනු ලෝහ එකට බන්ධනය කිරීමට නිර්මාණය කර ඇති විශේෂිත ව්යුහාත්මක මැලියම් වර්ග වේ. ඒවා ලෝහ මතුපිට දෙකක් හෝ වැඩි ගණනක් අතර ඝන සහ කල් පවතින බන්ධනයක් නිර්මාණය කරයි, සාම්ප්රදායික වෑල්ඩින් හෝ යාන්ත්රික සවි කිරීම් ක්රමවලට වඩා ශක්තිමත් හෝ ශක්තිමත් විය හැකිය.

වානේ, ඇලුමිනියම්, ටයිටේනියම් සහ තඹ ඇතුළු විවිධ ලෝහ බන්ධනය කිරීමට ලෝහ බන්ධන ඇලවුම් භාවිතා කළ හැකිය. ඒවා සාමාන්යයෙන් කොටස් දෙකක මැලියම් වන අතර ඒවා දුම්මල සහ දෘඩකාරක වලින් සමන්විත වේ. ඒවා මිශ්ර වූ විට ශක්තිමත් ස්ථිර බන්ධනයක් ඇති කරන රසායනික ප්රතික්රියාවකට භාජනය වේ.

සාම්ප්රදායික වෑල්ඩින් හෝ යාන්ත්රික සවි කිරීම් ක්රමවලට වඩා ලෝහ බන්ධන ඇලවුම් භාවිතා කිරීමේ වාසි කිහිපයක් තිබේ. මේවාට ඇතුළත් වන්නේ:

- වැඩිදියුණු කළ සෞන්දර්යය: ලෝහ බන්ධන මැලියම් මඟින් ලෝහ මතුපිට දෙකක් අතර බාධාවකින් තොර බන්ධනයක් නිර්මාණය කළ හැකි අතර, නිමි භාණ්ඩයක සමස්ත පෙනුම වැඩි දියුණු කරයි.

- වැඩි නම්යශීලිත්වය: ලෝහ බන්ධන ඇලවුම් වලට ආතතිය සහ චලනය අවශෝෂණය කර ගත හැකි අතර එමඟින් බන්ධනයේ ඉරිතැලීම හෝ අසාර්ථක වීම වළක්වා ගත හැකිය.

- අඩු කරන ලද බර: ලෝහ බන්ධන ඇලවුම් සාමාන්යයෙන් සාම්ප්රදායික යාන්ත්රික ගාංචු වලට වඩා සැහැල්ලු වන අතර එමඟින් නිමි භාණ්ඩයක සමස්ත බර අඩු කළ හැකිය.

- කල්පැවැත්ම වැඩි කිරීම: ලෝහ බන්ධන ඇලවුම් වලට තාපය, තෙතමනය සහ රසායනික ද්රව්ය වැනි දැඩි පාරිසරික තත්ත්වයන්ට ඔරොත්තු දිය හැකි ඝන සහ කල් පවතින බන්ධනයක් නිර්මාණය කළ හැකිය.

ෙලෝහ බන්ධන මැලියම්වල වාහන ෙයොදාගැනීම්

වාහන කාර්ය සාධනය වැඩි දියුණු කිරීමට සහ නිෂ්පාදන පිරිවැය අඩු කිරීමට ඇති හැකියාව හේතුවෙන් මෝටර් රථ කර්මාන්තයේ ලෝහ බන්ධන මැලියම් වැඩි වැඩියෙන් ජනප්රිය වී ඇත. ලෝහ බන්ධන ඇලවුම් වල වාහන යෙදුම් කිහිපයක් මෙන්න:

- ව්යුහාත්මක බන්ධන: රාමු රේල් පීලි, බොඩි පැනල් සහ කුළුණු වැනි ව්යුහාත්මක සංරචක බන්ධනය කිරීම සඳහා මෝටර් රථ කර්මාන්තයේ ලෝහ බන්ධන මැලියම් බහුලව භාවිතා වේ. මෙම ඇලවුම් මගින් විශිෂ්ට ශක්තියක් සහ කල්පැවැත්මක් ලබා දෙන අතර, ඉන්ධන කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකි වාහනයේ බර අඩු කිරීමට උපකාරී වේ.

- පැනල් බන්ධනය: හුඩ්, ටන්ක සහ දොරවල් වැනි බාහිර ශරීර පුවරු බැඳීමට ලෝහ බන්ධන ඇලවුම් ද භාවිතා වේ. මෙම ඇලවුම් මගින් වාහනයේ පැනලය සහ බඳ අතර ශක්තිමත් බැඳීමක් ඇති කරන අතර එමඟින් වාහනයේ සමස්ත දෘඪතාව වැඩිදියුණු කළ හැකි අතර ශබ්දය, කම්පනය සහ රළුබව අඩු කළ හැකිය.

- වීදුරු බන්ධන: වින්ඩ්ෂීල්ඩ් සහ අනෙකුත් වාහන වීදුරු බැඳීමට ලෝහ බන්ධන ඇලවුම් භාවිතා කරයි. මෙම මැලියම් වීදුරු සහ ලෝහ රාමුව සඳහා විශිෂ්ට ඇලවීමක් සපයන අතර, කාන්දුවීම් හා කැඩී යාමේ අවදානම අඩු කිරීමට උපකාරී වේ.

- තිරිංග බන්ධනය: තිරිංග පෑඩ් ඒවායේ ලෝහ ආධාරක තහඩුවලට බන්ධනය කිරීමට ලෝහ බන්ධන ඇලවුම් භාවිතා කරයි. මෙම ඇලවුම් බන්ධනය තිරිංගවල ඉහළ උෂ්ණත්ව උපකාරකයින්ට ඔරොත්තු දිය හැකි ආරක්ෂිත ඇමුණුමක් සපයන අතර, එය ශබ්දය සහ කම්පනය අඩු කිරීමට උපකාරී වේ.

- එන්ජින් බන්ධනය: සිලින්ඩර හිස්, තෙල් පෑන් සහ වර්ස් වැනි විවිධ සංරචක බන්ධනය කිරීමට එන්ජින් එකලස් කිරීමේදී ලෝහ බන්ධන ඇලවුම් භාවිතා කරයි. එන්ජිමේ බර එන්ජිමේ බර අඩු කිරීම, එහි කාර්ය සාධනය වැඩි දියුණු කිරීම සහ එකලස් කිරීමේ කාලය සහ පිරිවැය අඩු කිරීම.

සමස්තයක් වශයෙන්, ලෝහ බන්ධන ඇලවුම් මෝටර් රථ කර්මාන්තයට වැඩි ප්රතිලාභ ලබා දෙයි, වාහනවල ක්රියාකාරිත්වය වැඩි දියුණු කිරීම, බර අඩු කිරීම සහ නිෂ්පාදන පිරිවැය අඩු කිරීම ඇතුළුව.

ලෝහ බන්ධන ඇලවුම් වල අභ්යවකාශ යෙදුම්

විවිධ යෙදුම් සඳහා අභ්යවකාශ කර්මාන්තයේ ලෝහ බන්ධන මැලියම් බහුලව භාවිතා වේ. ලෝහ බන්ධන මැලියම්වල අභ්යවකාශ යෙදුම් සඳහා උදාහරණ කිහිපයක් මෙන්න:

- ව්යුහාත්මක බන්ධනය: ඇලවුම් ද්රව්ය අභ්යවකාශ ව්යුහයන් තුළ ලෝහ කොටස් එකට බන්ධනය කරයි. ලෝහ සමග බන්ධන සංයුක්ත ද්රව්ය, ලෝහ-ලෝහ බන්ධන සහ විවිධ ලෝහ මිශ්ර ලෝහ බන්ධන ඇතුළත් වේ.

- අළුත්වැඩියා කිරීම සහ නඩත්තු කිරීම: ගුවන් යානාවල ඇති ලෝහ සංරචක වලට ඇති ඉරිතැලීම්, දත් සහ අනෙකුත් හානි අලුත්වැඩියා කිරීමට මැලියම් භාවිතා කළ හැකිය. මෙම මැලියම් හානියට පත් කොටස්වල ශක්තිය සහ අඛණ්ඩතාව නැවත ලබා ගැනීමට උපකාරී වේ.

- ශබ්දය අඩු කිරීම: ගුවන් යානා අභ්යන්තරයේ ශබ්දය අඩු කිරීම සඳහා කම්පන-ඩම්ප් කිරීමේ ද්රව්ය ලෙස මැලියම් භාවිතා කළ හැක. මෙම ඇලවුම් වලට එන්ජින් සහ අනෙකුත් ප්රභවයන් මගින් ජනනය කරන කම්පන සහ ශබ්දය අවශෝෂණය කර තෙත් කළ හැකිය.

- වායුගතික වැඩිදියුණු කිරීම්: ඇලවුම් වලට ගුවන් යානාවලට ෆෙයාරිං, වින්ග්ලට් සහ අනෙකුත් වායු ගතික සංරචක ඇමිණිය හැක. මෙම සංරචක ඇදීම අඩු කිරීමට, ඉන්ධන කාර්යක්ෂමතාව වැඩි කිරීමට සහ ගුවන් යානයේ පරාසය වැඩි කිරීමට උපකාරී වේ.

- විද්යුත් බන්ධනය: ඇලවුම් වලට භූගත පටි, සම්බන්ධක සහ අනෙකුත් විද්යුත් සංරචක වැනි විද්යුත් සන්නායකතාවය සඳහා ලෝහ කොටස් බැඳිය හැක.

සමස්තයක් වශයෙන්, ලෝහ බන්ධන ඇලවුම් මගින් අභ්යවකාශ යෙදුම්වල වාසි කිහිපයක් ලබා දෙයි, බර ඉතුරුම්, වැඩි දියුණු කළ ශක්තිය සහ කල්පැවැත්ම සහ අසමාන ද්රව්ය බන්ධනය කිරීමේ හැකියාව ඇතුළුව.

ලෝහ බන්ධන ඇලවුම් වල ඉලෙක්ට්රොනික යෙදුම්

ඉලෙක්ට්රොනික කර්මාන්තයේ ලෝහ බන්ධන ඇලවුම් වල සාමාන්ය යෙදුම් කිහිපයක් මෙන්න:

- බන්ධන ලෝහ කොටස්: ලෝහ බන්ධන ඇලවුම් ඇලුමිනියම්, තඹ, පිත්තල, මල නොබැඳෙන වානේ සහ ඉලෙක්ට්රොනික කර්මාන්තයේ භාවිතා වන අනෙකුත් ලෝහ වැනි විවිධ ලෝහ සංරචක බන්ධනය කරයි. මෙම බන්ධන ක්රමය සමස්ත නිෂ්පාදනයේ යාන්ත්රික ශක්තිය, කල්පැවැත්ම සහ විශ්වසනීයත්වය වැඩිදියුණු කිරීමට උපකාරී වේ.

- බන්ධන තාප සින්ක්: ක්රියාත්මක වන විට ජනනය වන තාපය විසුරුවා හැරීම සඳහා ඉලෙක්ට්රොනික උපාංගවල තාප සින්ක් අත්යවශ්ය සංරචක වේ. ලෝහ බන්ධන ඇලවුම් වලට මයික්රොප්රොසෙසර, ග්රැෆික් කාඩ්පත් සහ අනෙකුත් ඉහළ ක්රියාකාරී ඉලෙක්ට්රොනික උපකරණ වැනි ඉලෙක්ට්රොනික උපාංග වෙත තාප සින්ක් බන්ධනය කළ හැක. මෙම බන්ධන ක්රමය තාප සන්නායකතාවය සහ තාප හුවමාරුවේ කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට උපකාරී වන අතර එය වඩා හොඳ සමස්ත කාර්ය සාධනයකට මග පාදයි.

- බන්ධන ඉලෙක්ට්රොනික සංරචක: සංවේදක, පරිවර්තක සහ අනෙකුත් ඉලෙක්ට්රොනික උපාංග වැනි ඉලෙක්ට්රොනික උපාංග උපස්ථරයට බන්ධනය කිරීමට ලෝහ බන්ධන ඇලවුම් ද භාවිතා වේ. මෙම බන්ධන ක්රමය සමස්ත නිෂ්පාදනයේ යාන්ත්රික ශක්තිය, ස්ථාවරත්වය සහ විශ්වසනීයත්වය වැඩි දියුණු කිරීමට උපකාරී වේ.

- මුද්රිත පරිපථ පුවරු බන්ධනය කිරීම: ලෝහ බන්ධන ඇලවුම් මුද්රිත පරිපථ පුවරු (PCBs) ස්ථර එකට බන්ධනය කරයි. මෙම බන්ධන ක්රමය PCB හි යාන්ත්රික ශක්තිය සහ කල්පැවැත්ම වැඩිදියුණු කිරීමට උපකාරී වන අතර එය වඩා හොඳ කාර්ය සාධනයක් සහ විශ්වසනීයත්වයක් ඇති කරයි.

- බන්ධන ඉලෙක්ට්රොනික ආවරණ: ලෝහ බන්ධන මැලියම් ඉලෙක්ට්රොනික උපාංගයට ලෝහ ආවරණ බන්ධනය කරයි. මෙම බන්ධන ක්රමය තෙතමනය, දූවිලි සහ කම්පන වැනි පාරිසරික සාධක වලින් ඉලෙක්ට්රොනික උපාංගය ආරක්ෂා කරමින් ශක්තිමත්, කල් පවතින සහ විශ්වාසනීය බන්ධනයක් සැපයීමට උපකාරී වේ.

සමස්තයක් වශයෙන්, ලෝහ බන්ධන ඇලවුම් ඉලෙක්ට්රොනික කර්මාන්තයේ අත්යවශ්ය වන්නේ ඒවා විවිධ ලෝහ සංරචක අතර ඉහළ ශක්තියක්, විශ්වාසදායක සහ කල් පවතින බන්ධන සපයන නිසා, වඩා හොඳ ඉලෙක්ට්රොනික උපාංග ක්රියාකාරිත්වය, විශ්වසනීයත්වය සහ කල්පැවැත්ම සඳහා මග පාදයි.

ලෝහ බන්ධන මැලියම්වල ඉදිකිරීම් යෙදුම්

ලෝහ බන්ධන මැලියම් ඉදිකිරීම් කර්මාන්තයේ බොහෝ යෙදුම් ඇත. සමහර පොදු භාවිතයන් ඇතුළත් වේ:

- බන්ධන ෙලෝහමය පුවරු: ෙලෝහ ෙගොඩනැගිලි, වහළ සහ ආවරණ පද්ධති ඉදිකිරීම වැනි ෙලෝහ පුවරු එකට බන්ධනය කිරීමට ෙලෝහ බන්ධන මැලියම් නිතරම භාවිතා කරයි. කාලගුණික තත්ත්වයන් සහ අනෙකුත් පාරිසරික සාධකවලට ඔරොත්තු දිය හැකි ශක්තිමත්, කල් පවතින බන්ධනයක් මෙම මැලියම් වලට සැපයිය හැකිය.

- වෙනත් ද්රව්යවලට ලෝහ ඇමිණීම: ලී, ප්ලාස්ටික් සහ කොන්ක්රීට් වැනි අනෙකුත් ද්රව්යවලට ලෝහ ඇලවීම සඳහා ලෝහ බන්ධන ඇලවුම් ද භාවිතා කළ හැක. විවිධ ද්රව්ය භාවිතයෙන් පාලම්, ගොඩනැගිලි සහ අනෙකුත් ව්යුහයන් තැනීමේදී මෙය ප්රයෝජනවත් විය හැකිය.

- බන්ධන ලෝහ වරහන් සහ ගාංචු: ලෝහ බන්ධන ඇලවුම් වලට ලෝහ වරහන් සහ ගාංචු වෙනත් ද්රව්ය සමඟ බන්ධනය කළ හැකිය. ලෝහ පඩිපෙළ, අත්වැටවල් සහ අනෙකුත් ලෝහ ව්යුහයන් තැනීමේදී මෙය ප්රයෝජනවත් විය හැකිය.

- ලෝහ ව්යුහයන් අලුත්වැඩියා කිරීම: ලෝහ බන්ධන මැලියම් මගින් පාලම් සහ ගොඩනැගිලි වැනි ලෝහ ව්යුහයන් වැඩිදියුණු කළ හැකිය. මෙම ඇලවුම් වලට ලෝහයේ ඉරිතැලීම් සහ සිදුරු පිරවිය හැකි අතර ව්යුහයේ ආයු කාලය දීර්ඝ කිරීමට උපකාරී වන ශක්තිමත් සහ කල් පවත්නා බන්ධනයක් සැපයිය හැකිය.

- බන්ධන ෙලෝහ පයිප්ප: ෙලෝහ බන්ධන ඇලවුම්වලට ෙලෝහ පයිප්ප එකට බැඳිය හැකි අතර, ජලනල හා HVAC යෙදුම් සඳහා ප්රයෝජනවත් විය හැකිය.

සමස්තයක් වශයෙන්, ලෝහ බන්ධන මැලියම් යනු ඉදිකිරීම් කර්මාන්තයේ බහුකාර්ය සහ වටිනා මෙවලමක් වන අතර, ව්යුහයන් සහ ද්රව්යවල කල්පැවැත්ම සහ ස්ථාවරත්වය සහතික කිරීමට උපකාරී වන ශක්තිමත් සහ කල් පවතින බන්ධනයක් සපයයි.

ලෝහ බන්ධන මැලියම්වල සමුද්ර යෙදුම්

ලෝහ බන්ධන ඇලවුම් වල සාමාන්ය සමුද්ර යෙදුම් කිහිපයක් මෙන්න:

- බන්ධන ලෝහ ව්යුහ: නැව්, බෝට්ටු සහ සබ්මැරීන ඇතුළු සමුද්ර යාත්රාවල ලෝහ ව්යුහයන් එකට බැඳීමට ලෝහ බන්ධන මැලියම් බොහෝ විට භාවිතා වේ. මෙම මැලියම් ඇලුමිනියම්, මල නොබැඳෙන වානේ සහ ටයිටේනියම් වැනි ලෝහ අතර ශක්තිමත් සහ කල් පවතින බන්ධන නිර්මාණය කළ හැකිය.

- බන්ධන තට්ටුවේ සවි කිරීම්: බෝට්ටු සහ නැව් වල තට්ටු සවි කිරීම්, ක්ලීට්, හැච් සහ රේල් පීලි, බොහෝ විට ලෝහ බන්ධන ඇලවුම් භාවිතා කරමින් බන්ධනය කර ඇත. මෙම ඇලවුම් ද්රව්ය භාවිතයේ සහ මුහුදු ජලයට නිරාවරණය වීමේ ආතතියට ඔරොත්තු දිය හැකි ආරක්ෂිත බන්ධනයක් සපයයි.

- ලෝහ කොටස් අළුත්වැඩියා කිරීම: සාගර යාත්රා වල ලෝහ කොටස් වැඩිදියුණු කිරීම සඳහා ලෝහ බන්ධන ඇලවුම් ද භාවිතා වේ. උදාහරණයක් ලෙස, ප්රචාලකයකට හෝ සුක්කානමකට හානි සිදුවුවහොත්, ලෝහ බන්ධන ඇලවුම් වලට හානිය අලුත්වැඩියා කර එහි මුල් ශක්තිය හා අඛණ්ඩතාවයට ක්රියාකාරිත්වය යථා තත්වයට පත් කළ හැකිය.

- බන්ධන සංයුක්ත ද්රව්ය: ලෝහ ව්යුහයන් බන්ධනය කිරීමට අමතරව, කාබන් ෆයිබර් හෝ ෆයිබර්ග්ලාස් වැනි සංයුක්ත ද්රව්ය ලෝහ ව්යුහයන්ට බන්ධනය කිරීමට ලෝහ බන්ධන මැලියම් භාවිතා කළ හැක. ධාවන රුවල් බෝට්ටු තැනීම වැනි සැහැල්ලු ද්රව්ය අවශ්ය වන යෙදුම්වල මෙය ප්රයෝජනවත් වේ.

සමස්තයක් වශයෙන්, සාගර පරිසරයේ කටුක තත්වයන්ට ඔරොත්තු දිය හැකි ශක්තිමත් සහ කල් පවත්නා බන්ධන සැපයීම මගින් සාගර කර්මාන්තය තුළ ලෝහ බන්ධන මැලියම් තීරණාත්මක කාර්යභාරයක් ඉටු කරයි.

ලෝහ බන්ධන මැලියම්වල වෛද්ය යෙදුම්

ලෝහ බන්ධන මැලියම් පුළුල් පරාසයක වෛද්ය යෙදුම් සඳහා භාවිතා කළ හැකිය, ඒවා අතර:

- දන්ත ප්රතිස්ථාපන: ලෝහ බන්ධන ඇලවුම් දන්ත ප්රතිස්ථාපන සඳහා බහුලව භාවිතා වේ, එනම් පිරවුම්, ඇතුල් කිරීම් සහ ඔටුන්න. මෙම මැලියම් ලෝහ ද්රව්ය දත් ව්යුහයට බන්ධනය කරයි, විශ්වසනීය හා කල් පවතින අලුත්වැඩියාවක් නිර්මාණය කරයි.

- විකලාංග බද්ධ කිරීම්: උකුල් සහ දණහිස් ආදේශන වැනි විකලාංග බද්ධ කිරීම් සඳහා ලෝහ බන්ධන ඇලවුම් ද භාවිතා කළ හැකිය. මෙම ඇලවුම් වලට ලෝහ බද්ධ කිරීම අවට අස්ථි පටක වලට බන්ධනය කළ හැකි අතර, වේගවත් සුවය ප්රවර්ධනය කිරීම සහ බද්ධ කිරීම අසාර්ථක වීමේ අවදානම අඩු කරයි.

- ශල්ය උපකරණ: ලෝහ බන්ධන ඇලවුම් වලට ශල්ය උපකරණවල ෆෝර්සෙප් සහ කතුර වැනි ලෝහ කොටස් එකට බැඳිය හැක. මෙය නැවත නැවත වන්ධ්යාකරණයට සහ භාවිතයට ඔරොත්තු දිය හැකි ශක්තිමත් බැඳීමක් ඇති කරයි.

- වෛද්ය උපාංග: ලෝහ බන්ධන ඇලවුම් වලට පේස්මේකර්, ඩිෆයිබ්රිලේටර් සහ ඉන්සියුලින් පොම්ප වැනි ලෝහ කොටස් බැඳිය හැක. මෙමගින් සිරුර අභ්යන්තරයේ ඇති කටුක තත්වයන්ට ඔරොත්තු දිය හැකි ඝන සහ කල් පවත්නා බන්ධනයක් නිර්මාණය වේ.

සමස්තයක් වශයෙන්, ලෝහ බන්ධන ඇලවුම් වලට පුළුල් පරාසයක වෛද්ය යෙදුම් ඇති අතර විවිධ වෛද්ය උපකරණ සහ යෙදුම්වල ලෝහ කොටස් අතර ඝන සහ කල් පවතින බන්ධන නිර්මාණය කිරීම සඳහා අත්යවශ්ය වේ.

ලෝහ බන්ධන මැලියම් භාවිතා කිරීමේ අභියෝග

වැඩි දියුණු කළ නම්යශීලී බව, බර අඩු කිරීම සහ කල්පැවැත්ම ඇතුළුව සාම්ප්රදායික යාන්ත්රික ගාංචු හෝ වෙල්ඩින් වලට වඩා ලෝහ බන්ධන ඇලවුම් වලට බොහෝ වාසි ලබා දිය හැකිය. කෙසේ වෙතත්, මෙම වර්ගයේ මැලියම් භාවිතා කිරීමේදී අභියෝග කිහිපයක් සම්බන්ධ වේ. ලෝහ බන්ධන මැලියම් භාවිතා කිරීමේ සමහර අභියෝග ඇතුළත් වේ:

- මතුපිට සකස් කිරීම: ලෝහ බන්ධන ඇලවුම් භාවිතා කිරීමේ වැදගත්ම අභියෝගයක් වන්නේ නිසි මතුපිට සකස් කිරීම සහතික කිරීමයි. හොඳ ඇලීමක් සහතික කිරීම සඳහා, ලෝහ මතුපිට හොඳින් පිරිසිදු කළ යුතු අතර තෙල්, ග්රීස් හෝ මලකඩ වැනි අපවිත්ර ද්රව්ය වලින් තොර විය යුතුය. පෘෂ්ඨයේ ඉතිරිව ඇති ඕනෑම අපද්රව්ය ලෝහයට බන්ධනය වීමට ඇලවුම් හැකියාවට අහිතකර ලෙස බලපෑ හැකිය.

- බන්ධන ශක්තිය: ලෝහ බන්ධන ඇලවුම් සම්ප්රදායික යාන්ත්රික ගාංචු හෝ වෙල්ඩින් වලට වඩා වෙනස් බලයක් සැපයිය හැකිය. අධික උෂ්ණත්වවලදී හෝ බන්ධනය රසායනික ද්රව්ය හෝ තෙතමනයට නිරාවරණය වන විට ඇලවුම් ශක්තිය අඩාල විය හැක.

- සුව කිරීමේ කාලය: ලෝහ බන්ධන ඇලවුම් සඳහා සුව කිරීමේ කාලය අනෙකුත් බන්ධනවලට වඩා දිගු විය හැක. මෙය නිෂ්පාදන කාලයට බලපෑම් කළ හැකි අතර නිසි සුව කිරීම සහතික කිරීම සඳහා අතිරේක සැකසුම් පියවරයන් අවශ්ය වේ.

- පිරිවැය: ලෝහ බන්ධන ඇලවුම් සාම්ප්රදායික යාන්ත්රික ගාංචු හෝ වෙල්ඩින් වලට වඩා මිල අධික විය හැක. අමතර වශයෙන්, සමහර බැඳුම්කර සඳහා විශේෂිත උපකරණ හෝ පුහුණුවක් අවශ්ය වන අතර, එමඟින් පිරිවැය තවදුරටත් වැඩි කළ හැක.

- ගැළපුම: සියලුම ලෝහ බන්ධන ඇලවුම් සියලුම ලෝහ සමඟ නොගැලපේ. බන්ධනය වූ ලෝහය සඳහා සුදුසු ඇලවුම් ද්රව්ය තෝරා ගැනීම නිසි ඇලීම සහතික කිරීම සහ බන්ධනයට හානි කළ හැකි රසායනික ප්රතික්රියා වළක්වා ගැනීම සඳහා අත්යවශ්ය වේ.

සමස්තයක් වශයෙන්, ලෝහ බන්ධන ඇලවුම් බොහෝ ප්රතිලාභ ලබා දෙන නමුත් නිසි බන්ධන සහ දිගු කල් පවතින ඇලීම සහතික කිරීම සඳහා ප්රවේශමෙන් සලකා බැලිය යුතු සහ ආමන්ත්රණය කළ යුතු අභියෝග ඉදිරිපත් කරයි.

ලෝහ බන්ධන ඇලවුම් සඳහා ආරක්ෂිත සලකා බැලීම්

කෙසේ වෙතත්, මෙම මැලියම් සමඟ වැඩ කිරීමේදී ආරක්ෂිත කරුණු කිහිපයක් සලකා බැලිය යුතුය. ලෝහ බන්ධන මැලියම් සඳහා වැදගත් ආරක්ෂක කරුණු කිහිපයක් මෙන්න:

- නිසි වාතාශ්රය: ලෝහ බන්ධන මැලියම් ආශ්වාස කළහොත් හානිකර විය හැකි වාෂ්ප විමෝචනය කළ හැකිය. හොඳින් වාතාශ්රය ඇති ප්රදේශයක මෙම මැලියම් භාවිතා කිරීම හෝ සුදුසු ශ්වසන ආරක්ෂණය භාවිතා කිරීම අත්යවශ්ය වේ.

- සම ආරක්ෂා කිරීම: ලෝහ බන්ධන ඇලවුම් සමට කෝපයක් ඇති කළ හැකි අතර ඩර්මැටිටිස් හෝ වෙනත් සමේ රෝග ඇති කරයි. මැලියම් සමඟ සෘජු සම ස්පර්ශ වීම වැළැක්වීම සඳහා අත්වැසුම් සහ ආරක්ෂිත ඇඳුම් අඳින්න.

- අක්ෂි ආරක්ෂණය: ලෝහ බන්ධන ඇලවුම් ඇස් සමඟ ස්පර්ශ වුවහොත් ඇසේ කෝපයක් හෝ තුවාලයක් ඇති කළ හැකිය. මෙම ඇලවුම් ද්රව්ය හැසිරවීමේදී සුදුසු අක්ෂි ආරක්ෂාවක් පළඳින්න.

- නිසි ගබඩා කිරීම: ලෝහ බන්ධන මැලියම් සෘජු හිරු එළිය සහ තාප ප්රභවයන්ගෙන් ඈත්ව සිසිල්, වියළි ස්ථානයක ගබඩා කළ යුතුය. මෙය මැලියම් නරක් වීම හෝ අස්ථායී වීම වැළැක්වීමට උපකාරී වේ.

- නිසි ලෙස හැසිරවීම: මැලියම් හැසිරවීම සහ යෙදීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න. මැලියම් වලට දිගු කලක් නිරාවරණය වීමෙන් වළකින්න, සෑම විටම නිර්දේශිත ප්රමාණය භාවිතා කරන්න.

- පිරිසිදු කිරීම: අහම්බෙන් නිරාවරණය වීම හෝ තුවාල වීම වැළැක්වීම සඳහා ලෝහ බන්ධන මැලියම් නිසි ලෙස පිරිසිදු කිරීම අත්යවශ්ය වේ. කාන්දුවීම් හෝ අතිරික්ත මැලියම් පිරිසිදු කිරීම සඳහා නිර්දේශිත පිරිසිදු කිරීමේ ද්රව්ය සහ ක්රියා පටිපාටි භාවිතා කරන්න.

මෙම ආරක්ෂණ කරුණු අනුගමනය කිරීමෙන් ලෝහ බන්ධන මැලියම් සමඟ වැඩ කිරීමේදී තුවාල හෝ හානි වීමේ අවදානම අඩු කළ හැකිය. සෑම විටම නිෂ්පාදකයාගේ උපදෙස් කියවා අනුගමනය කරන්න සහ ඔබට කිසියම් ප්රශ්නයක් හෝ ප්රශ්නයක් ඇත්නම් ආරක්ෂක වෘත්තිකයෙකුගෙන් විමසන්න.

ලෝහ බන්ධන ඇලවුම් සඳහා පාරිසරික සලකා බැලීම්

ලෝහ බන්ධන මැලියම් තෝරාගැනීමේදී, මතක තබා ගත යුතු පාරිසරික කරුණු කිහිපයක් තිබේ. සලකා බැලිය යුතු තීරණාත්මක සාධක සමහරක් ඇතුළත් වේ:

- උෂ්ණත්වය: ඇලවුම් ද්රව්ය ඉහළ හෝ අඩු උෂ්ණත්වයන්ගෙන් බලපෑමට ලක් විය හැක, එබැවින් බැඳුනු එකලස් කිරීමේ අපේක්ෂිත ක්රියාකාරී උෂ්ණත්ව පරාසය සඳහා සුදුසු මැලියම් තෝරාගැනීම අත්යවශ්ය වේ. ප්රජාව අධික උෂ්ණත්වයකට නිරාවරණය වන්නේ නම්, ඉහළ උෂ්ණත්ව හෝ ක්රයොජනික් යෙදුම් සඳහා විශේෂයෙන් නිර්මාණය කර ඇති මැලියම් තෝරා ගැනීම අවශ්ය විය හැකිය.

- ආර්ද්රතාවය: සමහර මැලියම් තෙතමනයට සංවේදී වන අතර ඒවා නිවැරදිව බන්ධනය වීමේ හැකියාවට බලපායි. එය භාවිතා කරනු ලබන පරිසරයේ ආර්ද්රතා මට්ටම්වලට ඔරොත්තු දිය හැකි මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ.

- රසායනික නිරාවරණය: බන්ධිත එකලස් කිරීම රසායනික ද්රව්යවලට නිරාවරණය වී ඇත්නම්, එම රසායනික ද්රව්යවලට ප්රතිරෝධී වන මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ. කාලයත් සමඟ බැඳීම ශක්තිමත්ව පවතින බව සහතික කිරීමට මෙය උපකාරී වේ.

- පාරජම්බුල කිරණ නිරාවරණය: බන්ධිත එකලස් කිරීම සූර්යාලෝකයට හෝ වෙනත් පාරජම්බුල කිරණ ප්රභවයන්ට නිරාවරණය වී ඇත්නම්, පාරජම්බුල කිරණ හායනයට ප්රතිරෝධී මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ. කාලයත් සමඟ බැඳීම ශක්තිමත්ව පවතින බව සහතික කිරීමට මෙය උපකාරී වේ.

- තිරසාරත්වය: පාරිසරික තිරසාරභාවය යනු ඇලවුම් තෝරාගැනීමේදී වඩ වඩාත් වැදගත් සලකා බැලීමකි. ඇතැම් ඇලවුම් ද්රව්යවල අන්තරායකර රසායනික ද්රව්ය හෝ අධික කාබන් පියසටහන් තිබිය හැකි බැවින් බන්ධනවල බන්ධන ගුණාංගවලට අමතරව එහි පාරිසරික බලපෑම සලකා බැලීම අත්යවශ්ය වේ.

මෙම පාරිසරික කරුණු සලකා බැලීමෙන්, ඔබේ පාරිසරික අවශ්යතා සපුරාලන අතරම විශ්වාසදායක බන්ධන කාර්ය සාධනයක් සපයන ලෝහ බන්ධන මැලියම් තෝරා ගත හැකිය.

ලෝහ බන්ධන ඇලවුම් සඳහා තත්ත්ව සහතිකය සහ පාලනය

ලෝහ බන්ධන ඇලවුම් වල සඵලතාවය සහ ආරක්ෂාව සහතික කිරීම සඳහා තත්ත්ව සහතිකය සහ පාලනය ඉතා වැදගත් වේ. ලෝහ බන්ධන මැලියම්වල ගුණාත්මකභාවය සහතික කිරීම සඳහා ගත හැකි අත්යවශ්ය පියවර කිහිපයක් මෙන්න:

- අමු ද්රව්ය තෝරාගැනීම: මැලියම් සඳහා අවශ්ය පිරිවිතරයන් සපුරාලන උසස් තත්ත්වයේ අමුද්රව්ය තෝරා ගැනීම වැදගත් වේ. සුදුසු දුම්මල, දෘඩකාරකය සහ පිරවුම් හෝ ත්වරණකාරක වැනි වෙනත් ආකලන තෝරා ගැනීම මෙයට ඇතුළත් වේ.

- සකස් කිරීම සහ මිශ්ර කිරීම: මැලියම්වල ස්ථාවර ගුණාත්මක බව සහතික කිරීම සඳහා සකස් කිරීම සහ මිශ්ර කිරීමේ ක්රියාවලිය පාලනය කර ප්රමිතිගත කළ යුතුය. මෙයට නිරවද්ය මිනුම්, උපකරණ සහ දැඩි ක්රියාවලි පාලනයන් භාවිතා කළ හැක.

- පරීක්ෂා කිරීම: අවශ්ය කාර්ය සාධන පිරිවිතරයන් සපුරාලීම සඳහා මැලියම් දැඩි පරීක්ෂණයකට භාජනය විය යුතුය. ශක්තිය, කල්පැවැත්ම සහ රසායනික ප්රතිරෝධය සඳහා පරීක්ෂණ ඇතුළත් වේ.

- අයදුම් කිරීමේ ක්රියාවලිය: මැලියම් ඒකාකාරව සහ නිවැරදි ඝනකමෙන් යොදන බව සහතික කිරීම සඳහා අයදුම් කිරීමේ ක්රියාවලිය ප්රවේශමෙන් පාලනය කළ යුතුය. මෙය ස්වයංක්රීය බෙදාහැරීමේ උපකරණ හෝ වෙනත් විශේෂිත මෙවලම් භාවිතා කිරීම සම්බන්ධ විය හැක.

- සුව කිරීමේ ක්රියාවලිය: මැලියම්වල ශක්තිය සහ බන්ධන ගුණාංග වර්ධනය කිරීම සහතික කිරීම සඳහා සුව කිරීම ඉතා වැදගත් වේ. සුව කිරීමේදී උෂ්ණත්වය, ආර්ද්රතාවය සහ අනෙකුත් පාරිසරික සාධක පාලනය කිරීම මෙයට ඇතුළත් විය හැකිය.

- තත්ත්ව පාලනය: නිත්ය තත්ත්ව පාලන චෙක්පත් මගින් මැලියම් අවශ්ය පිරිවිතරයන් සපුරාලන බවට සහතික විය යුතුය. මෙයට දෘශ්ය පරීක්ෂණ සහ X-ray ප්රතිදීප්ත හෝ ස්කෑන් ඉලෙක්ට්රෝන අන්වීක්ෂය වැනි වඩාත් සංකීර්ණ පරීක්ෂණ ක්රම ඇතුළත් විය හැක.

මෙම පියවර අනුගමනය කිරීමෙන්, නිෂ්පාදකයන්ට ඔවුන්ගේ ලෝහ බන්ධන මැලියම් ස්ථාවර ගුණාත්මක බව සහතික කළ හැකි අතර අවශ්ය කාර්ය සාධන පිරිවිතරයන් සපුරාලයි.

ලෝහ බන්ධන ඇලවුම් වල අනාගත ප්රවණතා

මෑත වසරවලදී, ඔවුන්ගේ අනාගතය හැඩගස්වා ගැනීමට ඉඩ ඇති ලෝහ-බන්ධන මැලියම් සංවර්ධනය කිරීමේ ප්රවණතා කිහිපයක් තිබේ. මෙම ප්රවණතා සමහරක් නම්:

- නව ඇලවුම් රසායන විද්යාව සංවර්ධනය කිරීම: සාම්ප්රදායික ඉෙපොක්සි පාදක මැලියම් වලට වඩා වැඩි දියුණු කළ කාර්ය සාධනයක් ලබා දෙන නව රසායන විද්යාවන් වර්ධනය කිරීමේ ප්රවණතාවක් පවතී. නිදසුනක් ලෙස, සයනොඇක්රයිලේට් සහ යූරේතන් ජනප්රිය වෙමින් පවතින්නේ පුළුල් පරාසයක ලෝහ සමඟ බන්ධනය වීමේ හැකියාව සහ වැඩිදියුණු කළ කල්පැවැත්ම සහ තද බව ලබා දීම හේතුවෙනි.

- නැනෝ තාක්ෂණයේ වැඩි භාවිතය: නැනෝ තාක්ෂණයේ දියුණුව වැඩි දියුණු කළ ගුණ සහිත ලෝහ-බන්ධන ඇලවුම් වර්ධනයට හේතු වේ. නිදසුනක් ලෙස, නැනෝ අංශු වලට ඇලීමේ ශක්තිය, තද බව සහ විඛාදන ප්රතිරෝධය වැඩි දියුණු කළ හැක.

- පරිසර හිතකාමී මැලියම් සඳහා වැඩිවන ඉල්ලුම: පාරිසරික ගැටළු අඛණ්ඩව වර්ධනය වන බැවින්, පරිසර හිතකාමී ලෝහ බන්ධන මැලියම් සඳහා වැඩි ඉල්ලුමක් පවතී. වාෂ්පශීලී කාබනික සංයෝග (VOCs) සහ වෙනත් හානිකර රසායනික ද්රව්යවලින් තොර නව සංයුති සංවර්ධනය වෙමින් පවතී.

- අනෙකුත් ද්රව්ය සමඟ ඒකාබද්ධ කිරීම: ලෝහ බන්ධන මැලියම් වැඩි වැඩියෙන් සංයුක්ත, ප්ලාස්ටික් සහ පිඟන් මැටි වැනි අනෙකුත් ද්රව්ය සමඟ සංයුක්ත වේ. මෙම ප්රවණතාවය ඉහළ ශක්තියක් සහ තද බවක් සහිත සැහැල්ලු ව්යුහයන් නිර්මාණය කිරීමේ අවශ්යතාවය මගින් මෙහෙයවනු ලැබේ.

- ස්වයංක්රීයකරණය සහ රොබෝ තාක්ෂණය භාවිතය: නිෂ්පාදනයේදී ස්වයංක්රීයකරණය සහ රොබෝ තාක්ෂණය භාවිතය වැඩි වෙමින් පවතින අතර මෙම ප්රවණතාවය දිගටම පවතිනු ඇත. ලෝහ බන්ධන ඇලවුම් ස්වයංක්රීය නිෂ්පාදන ක්රියාවලීන් සඳහා හොඳින් ගැලපෙන අතර යාන්ත්රික උපකරණ භාවිතයෙන් පහසුවෙන් බෙදා හැරීමට සහ සුව කළ හැකි නව සංයෝග සංවර්ධනය වෙමින් පවතී.

සමස්තයක් ලෙස, ලෝහ බන්ධන ඇලවුම් වල අනාගතය බලාපොරොත්තු සහගත බව පෙනේ, අඛණ්ඩ සංවර්ධනය සහ නවෝත්පාදනයන් කාර්ය සාධනය, තිරසාර බව සහ පිරිවැය-ඵලදායීතාවය වැඩිදියුණු කිරීමට ඉඩ ඇත.

නිගමනය: ලෝහ බන්ධන මැලියම්වල වර්ධනය වන වැදගත්කම

අවසාන වශයෙන්, මෝටර් රථ, අභ්යවකාශය, ඉලෙක්ට්රොනික උපකරණ සහ ඉදිකිරීම් වැනි විවිධ කාර්මික යෙදුම්වල ලෝහ බන්ධන ඇලවුම් වඩ වඩාත් වැදගත් වෙමින් පවතී.

නව ඇලවුම් රසායන විද්යාව සංවර්ධනය කිරීම, නැනෝ තාක්ෂණය භාවිතය, පරිසර හිතකාමී මැලියම් සඳහා වැඩිවන ඉල්ලුම, අනෙකුත් ද්රව්ය සමඟ ඒකාබද්ධ වීම සහ ස්වයංක්රීයකරණය සහ රොබෝ තාක්ෂණය භාවිතය ලෝහ බන්ධන මැලියම්වල අනාගතය හැඩගස්වනු ඇත.

මෙම ප්රවණතා මෙහෙයවනු ලබන්නේ ඉහළ ශක්තියක් සහ තද බවක් සහිත සැහැල්ලු ව්යුහයන් නිර්මාණය කිරීමේ අවශ්යතාවය සහ වඩාත් තිරසාර හා ලාභදායී නිෂ්පාදන ක්රියාවලීන් සඳහා ඇති ඉල්ලුම මගිනි. එබැවින්, ඉදිරි වසරවලදී කාර්මික අංශයේ වඩ වඩාත් වැදගත් කාර්යභාරයක් ඉටු කිරීමට ලෝහ-බන්ධන ඇලවුම් කටයුතු සූදානම් වේ.