FPC බන්ධන මැලියම්

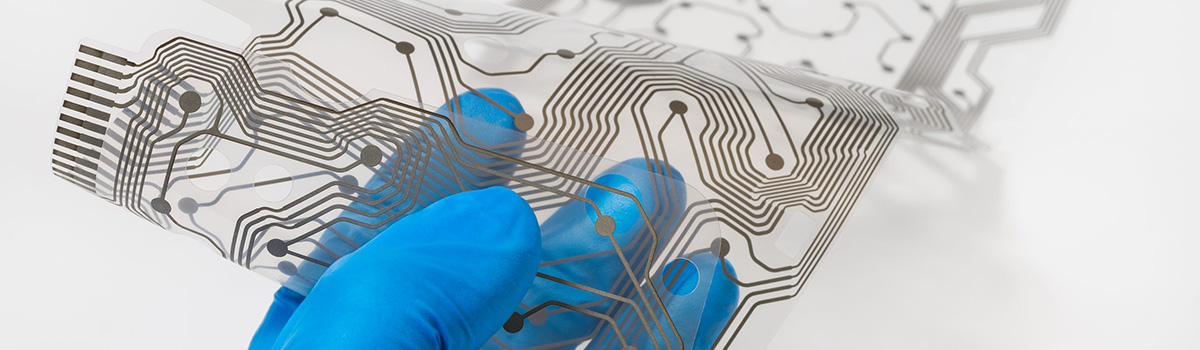

FPC බන්ධන මැලියම් යනු නම්යශීලී මුද්රිත පරිපථ (FPC) පුවරු නිෂ්පාදනය සහ එකලස් කිරීමේදී තීරණාත්මක අංගයක් වන අතර ඒවා ස්මාර්ට්ෆෝන්, පැළඳිය හැකි උපාංග සහ මෝටර් රථ යෙදුම් ඇතුළු විවිධ ඉලෙක්ට්රොනික උපාංගවල බහුලව භාවිතා වේ. මෙම මැලියම් FPC පුවරු වල නම්යශීලී බව සහ කල්පැවැත්ම සහතික කරන අතරම, ශක්තිමත් බන්ධන හැකියාවන්, විද්යුත් පරිවාරක සහ පාරිසරික සාධක වලින් ආරක්ෂාව සපයයි. නම්යශීලී සහ විශ්වාසනීය ඉලෙක්ට්රොනික උපාංග සඳහා ඇති ඉල්ලුම වර්ධනය වන විට, ඉහළ කාර්ය සාධනය සහ විශ්වාසනීය FPC බන්ධන ඇලවුම් වල වැදගත්කම වඩාත් තීරණාත්මක වී ඇත. මෙම ලිපිය FPC බන්ධන මැලියම්වල විවිධ වර්ග, යෙදුම් සහ අභියෝග ගවේෂණය කරනු ඇත, ඉලෙක්ට්රොනික උපාංගවල නම්යශීලී බව සහ විශ්වසනීයත්වය සක්රීය කිරීමේදී ඒවායේ තීරණාත්මක කාර්යභාරය ඉස්මතු කරයි.

FPC බන්ධන ඇලවුම් වර්ග

FPC (Flexible Printed Circuit) බන්ධන මැලියම් විවිධ ඉලෙක්ට්රොනික උපාංගවල නම්යශීලී පරිපථ එකලස් කිරීම සහ සම්බන්ධ කිරීම සඳහා අත්යවශ්ය වේ. මෙම මැලියම් නම්යශීලී පරිපථය සහ ඉලක්ක උපස්ථරය අතර විශ්වසනීය හා කල් පවතින බන්ධනයක් සහතික කරයි. FPC බන්ධන ඇලවුම් වර්ග කිහිපයක් වෙළඳපොලේ ඇත, ඒ සෑම එකක්ම අද්විතීය ලක්ෂණ සහ යෙදුම් ඇත. මෙම ප්රතිචාරය FPC බන්ධන ඇලවුම් වර්ග කිහිපයක් පිළිබඳ දළ විශ්ලේෂණයක් සපයනු ඇත.

- ඇක්රිලික් පාදක ඇලවුම්: ඇක්රිලික් පාදක බන්ධන මැලියම් ලෝහ, ප්ලාස්ටික් සහ වීදුරු ඇතුළු විවිධ උපස්ථරවලට විශිෂ්ට ලෙස ඇලවීම නිසා ජනප්රිය වේ. ඒවා නම්යශීලී බව, තාප ස්ථායීතාවය සහ තෙතමනය හා රසායනික ද්රව්යවලට ප්රතිරෝධය ලබා දෙයි. ඇක්රිලික් ඇලවුම් පටි, චිත්රපට සහ ද්රව මැලියම් වැනි විවිධ ආකාරවලින් ලබා ගත හැකි අතර ඒවා විවිධ FPC බන්ධන යෙදුම් සඳහා බහුකාර්ය කරයි.

- ඉෙපොක්සි පාදක ඇලවුම්: ඉෙපොක්සි මත පදනම් වූ මැලියම් ඉහළ බන්ධන ශක්තියක් සපයන අතර FPC බන්ධන සඳහා බහුලව භාවිතා වේ. ඔවුන් විවිධ උපස්ථර සඳහා විශිෂ්ට ඇලීමක් ලබා දෙන අතර හොඳ විද්යුත් පරිවාරක ගුණ සපයයි. ඉෙපොක්සි අලවන ද්රව්ය එක්-සංරචක සහ ද්වි-සංරචක පද්ධති ඇතුළු විවිධ සූත්රගත කිරීම් වලින් ලබා ගත හැකි අතර, බහු බන්ධන ක්රියාවලි සහ සුව කිරීමේ කොන්දේසි සඳහා විකල්ප සපයයි.

- සිලිකොන් පාදක මැලියම්: සිලිකොන් මත පදනම් වූ මැලියම් ඒවායේ නම්යශීලී බව, ඉහළ උෂ්ණත්ව ප්රතිරෝධය සහ විශිෂ්ට විද්යුත් පරිවාරක ගුණ සඳහා ප්රසිද්ධය. අධික උෂ්ණත්වයට ඔරොත්තු දෙන අතර තෙතමනයට හොඳ ප්රතිරෝධයක් සැපයිය හැකි අතර, ඒවා ඉල්ලුම පරිසරයට සුදුසු වේ. විවේචනාත්මක තාප කළමනාකරණය සහ විශ්වසනීයත්වය සහිත යෙදුම්වල සිලිකොන් මැලියම් බහුලව භාවිතා වේ.

- පීඩන-සංවේදී මැලියම් (PSAs): PSAs යනු පීඩනය යොදන විට ක්ෂණික බන්ධනයක් සාදන ඇලවුම් ද්රව්ය වේ. ඔවුන් වෙනත් සුව කිරීමේ ක්රියාවලීන් සඳහා අවශ්යතාවය ඉවත් කරයි, ඒවා FPC බන්ධන යෙදුම් සඳහා පහසු කරයි. PSAs විවිධ උපස්ථර සඳහා හොඳ ඇලීමක් ලබා දෙන අතර, ඒවා තාවකාලික බන්ධන හෝ නැවත සකස් කිරීම සඳහා වඩාත් සුදුසු වන පරිදි අවශේෂ ඉතිරි නොකර පහසුවෙන් ඉවත් කළ හැකිය.

- UV-සුව කළ හැකි ඇලවුම්: UV-සුව කළ හැකි මැලියම් යනු පාරජම්බුල කිරණවලට නිරාවරණය වන විට ඉක්මනින් සුව වන දියර මැලියම් වේ. ඔවුන් වේගවත් සුව කිරීමේ කාලය, ඉහළ බන්ධන ශක්තිය සහ විවිධ උපස්ථර සඳහා විශිෂ්ට ඇලීම ලබා දෙයි. UV-සුව කළ හැකි මැලියම් සාමාන්යයෙන් FPC බන්ධන යෙදුම්වල භාවිතා වේ, එහිදී ඉක්මන් එකලස් කිරීම සහ වැඩි ඵලදායිතාව අවශ්ය වේ.

- සන්නායක මැලියම්: බන්ධන සහ විද්යුත් සන්නායකතාව සඳහා සන්නායක මැලියම් විශේෂයෙන් සකස් කර ඇත. ඒවායේ රිදී හෝ කාබන් වැනි සන්නායක පිරවුම් අඩංගු වන අතර එමඟින් පරිපථ සංරචක අතර විද්යුත් සම්බන්ධතා ඇති කර ගැනීමට මැලියම් වලට ඉඩ සලසයි. EMI ආවරණ, භූගත කිරීම සහ විදුලි අන්තර් සම්බන්ධතා වැනි යෙදුම් සඳහා FPC බන්ධනවල සන්නායක මැලියම් බහුලව භාවිතා වේ.

- තාප සන්නායක ඇලවුම්: තාප සන්නායක මැලියම් නිර්මාණය කර ඇත්තේ බන්ධන සහ කාර්යක්ෂම තාප හුවමාරු ගුණාංග සැපයීම සඳහා ය. තාප සින්ක් හෝ වෙනත් තාප සන්නායක උපස්ථර සඳහා නම්යශීලී පරිපථ බන්ධනය කිරීම වැනි තාප කළමනාකරණය තීරණාත්මක වන FPC බන්ධන යෙදුම්වල ඒවා භාවිතා වේ.

FPC බන්ධන මැලියම් තෝරාගැනීම විශේෂිත යෙදුම් අවශ්යතා, උපස්ථර ද්රව්ය, පාරිසරික තත්ත්වයන් සහ නිෂ්පාදන ක්රියාවලීන් ඇතුළු විවිධ සාධක මත රඳා පවතින බව සැලකිල්ලට ගැනීම වැදගත්ය. විශේෂිත FPC බන්ධන යෙදුමක් සඳහා වඩාත් සුදුසු මැලියම් තෝරාගැනීම සඳහා මැලියම් නිෂ්පාදකයින් හෝ සැපයුම්කරුවන්ගෙන් උපදෙස් ලබා ගැනීම සඳහා වඩාත් සවිස්තරාත්මක තොරතුරු සහ මාර්ගෝපදේශ සැපයිය හැකිය.

ඇක්රිලික් මැලියම්: වඩාත් පොදු තේරීම

ඇක්රිලික් ඇලවුම් ඒවායේ බහුකාර්යතාව, ශක්තිමත් බන්ධන හැකියාවන් සහ භාවිතයේ පහසුව හේතුවෙන් විවිධ කර්මාන්තවල ජනප්රිය වේ. මෙම මැලියම් ඇක්රිලික් බහු අවයවක වලින් සමන්විත වන අතර එමඟින් පුළුල් පරාසයක උපස්ථර සඳහා විශිෂ්ට ඇලීමක් සපයයි. වචන 450 ක් ඇතුළත ඇක්රිලික් මැලියම් වඩාත් පොදු තේරීම වන්නේ මන්දැයි අපි මෙහිදී සොයා බලමු.

ඇක්රිලික් මැලියම්වල ඇති එක් වැදගත් වාසියක් වන්නේ විවිධ ද්රව්ය එකට බැඳීමට ඇති හැකියාවයි. බන්ධන ප්ලාස්ටික්, ලෝහ, පිඟන් මැටි, ලී හෝ වීදුරු වුවද ඇක්රිලික් ඇලවුම් වලට කල් පවතින සහ විශ්වාසදායක බන්ධන නිර්මාණය කළ හැකිය. මෙම බහුකාර්යතාව විවිධ මෝටර් රථ, ඉදිකිරීම්, ඉලෙක්ට්රොනික උපකරණ සහ සංඥා යෙදුම් සඳහා සුදුසු වේ.

ඇක්රිලික් ඇලවුම් ද විශිෂ්ට බන්ධන ශක්තියක් ලබා දෙන අතර අධික ආතතිය, උෂ්ණත්ව විචලනයන් සහ පාරිසරික තත්ත්වයන්ට ඔරොත්තු දෙන ශක්තිමත් බන්ධන සෑදිය හැකිය. කල්පැවැත්ම සහ දිගුකාලීන කාර්ය සාධනය තීරණාත්මක වන යෙදුම් සඳහා මෙය වඩාත් සුදුසු වේ.

ඇක්රිලික් මැලියම්වල ජනප්රියතාවයට තවත් හේතුවක් වන්නේ ඒවායේ වේගවත් සුව කිරීමේ කාලයයි. අනෙකුත් ඇලවුම් වර්ග හා සසඳන විට, ඇක්රිලික් ඇලවුම් වලට සාපේක්ෂව කෙටි සුව කිරීමේ කාලයන් ඇති අතර, වේගවත් නිෂ්පාදන චක්ර සඳහා ඉඩ සලසයි. ඔවුන් බොහෝ විට මිනිත්තු කිහිපයකින් හැසිරවීමේ ශක්තිය ලබා ගත හැකිය, එකලස් කිරීමේ කාලය අඩු කිරීම සහ ඵලදායිතාව වැඩි කිරීම.

තවද, ඇක්රිලික් මැලියම් තෙතමනය, රසායනික ද්රව්ය සහ පාරජම්බුල කිරණවලට ප්රතිරෝධය දැක්වීම සඳහා ප්රසිද්ධය. ඔවුන්ට විශිෂ්ට ජල ප්රතිරෝධයක් ඇති අතර තෙත් පරිසරයක පවා ඒවායේ ඇලවුම් ගුණාංග පවත්වා ගත හැකිය. මෙම ලක්ෂණය ඔවුන් එළිමහන් යෙදුම් සහ කටුක තත්වයන්ට නිරාවරණය වීම අපේක්ෂා කරන පරිසරයන් සඳහා සුදුසු වේ.

ඇක්රිලික් මැලියම් ද විශිෂ්ට තාප ස්ථායීතාවයක් ලබා දෙයි. ඒවායේ බන්ධන ශක්තියට හානියක් නොවන පරිදි අධික සීතලේ සිට අධික තාපය දක්වා පුළුල් උෂ්ණත්ව පරාසයකට ඔරොත්තු දිය හැකිය. මෙම තාප ප්රතිරෝධය මෝටර් රථ සහ ඉලෙක්ට්රොනික කර්මාන්ත වැනි උෂ්ණත්ව උච්චාවචනයන් බහුලව පවතින යෙදුම් සඳහා ඒවා සුදුසු කරයි.

ඔවුන්ගේ භෞතික ගුණාංග වලට අමතරව, ඇක්රිලික් මැලියම් හැසිරවීමට සහ අයදුම් කිරීමට පහසුය. ඒවා යෙදුම් ක්රමවල නම්යශීලී බවක් ලබා දෙමින් දියර, පේස්ට්, චිත්රපට සහ ටේප් ඇතුළු විවිධ ආකාරවලින් ලබා ගත හැකිය. යෙදුමේ නිශ්චිත අවශ්යතා අනුව ඒවා ස්වයංක්රීය බෙදාහැරීමේ පද්ධති භාවිතයෙන් හෝ අතින් යෙදිය හැක.

තවද, ඇක්රිලික් ඇලවුම් සාමාන්යයෙන් ගන්ධ රහිත වන අතර අඩු වාෂ්පශීලී කාබනික සංයෝග (VOC) අන්තර්ගතයක් ඇත. මෙමගින් ඒවා ද්රාවක මත පදනම් වූ ඇලවුම් වලට වඩා ආරක්ෂිත කරයි, ඒවා ප්රබල ගන්ධයක් නිකුත් කළ හැකි හෝ හානිකර රසායනික ද්රව්ය අඩංගු වේ.

සිලිකොන් ඇලවුම්: උසස් පාරිසරික ප්රතිරෝධය

සිලිකොන් ඇලවුම් යනු ඒවායේ උසස් පාරිසරික ප්රතිරෝධය සඳහා ප්රසිද්ධ මැලියම් කාණ්ඩයකි. ඔවුන් විවිධ යෙදුම්වල සුවිශේෂී කාර්ය සාධනය සහ කල්පැවැත්ම ලබා දෙයි, මෝටර් රථ, ඉලෙක්ට්රොනික, අභ්යවකාශ, ඉදිකිරීම් සහ වෛද්ය කර්මාන්තවල ඒවා ඉහළ ඉල්ලුමක් ඇති කරයි.

සිලිකොන් මැලියම්වල ඇති එක් වැදගත් වාසියක් වන්නේ අධික උෂ්ණත්වයට ඔරොත්තු දීමේ හැකියාවයි. ඒවායේ අලවන ගුණාංග නැති නොවී හෝ බිඳෙනසුලු නොවී ඉහළ සහ අඩු උෂ්ණත්වයන්ට ඔරොත්තු දිය හැකිය. මෙය මෝටර් රථ එන්ජින් හෝ ඉලෙක්ට්රොනික උපාංග වැනි උෂ්ණත්ව උච්චාවචනයන් බහුලව පවතින යෙදුම් සඳහා ඒවා සුදුසු කරයි.

සිලිකොන් ඇලවුම් ද තෙතමනය හා ජලය සඳහා විශිෂ්ට ප්රතිරෝධයක් දක්වයි. වෙනත් බොහෝ ඇලවුම් වර්ග මෙන් නොව, ජලයට හෝ තෙතමනය සහිත පරිසරයකට නිරාවරණය වන විට පවා ශක්තිය සහ අඛණ්ඩතාව පවත්වා ගත හැකිය. ගෑස්කට් මුද්රා තැබීම, දිය යට කොටස් බන්ධනය කිරීම හෝ ඉලෙක්ට්රොනික පරිපථ තෙතමනය හානිවලින් ආරක්ෂා කිරීම වැනි ජල ප්රතිරෝධය අවශ්ය යෙදුම්වල මෙම ගුණය ඉතා වැදගත් වේ.

තවද, සිලිකොන් මැලියම් UV විකිරණ සහ කාලගුණයට සුවිශේෂී ප්රතිරෝධයක් ලබා දෙයි. හිරු එළිය, වර්ෂාපතනය, හිම සහ අනෙකුත් පාරිසරික සාධක වලට දිගු කලක් නිරාවරණය වීමෙන් ඒවායේ අලවන ගුණාංග නරක් නොවී හෝ නැති වී යයි. එළිමහන් සංඥා මුද්රා තැබීම, සූර්ය පැනල බන්ධනය කිරීම හෝ එළිමහන් ඉලෙක්ට්රොනික උපාංග ආරක්ෂා කිරීම වැනි එළිමහන් යෙදුම් සඳහා මෙය වඩාත් සුදුසු වේ.

රසායනික ප්රතිරෝධය යනු සිලිකොන් මැලියම් විශිෂ්ට වන තවත් අංශයකි. ඒවාට ද්රාවක, තෙල්, ඉන්ධන සහ අම්ල ඇතුළු විවිධ රසායනික ද්රව්යවලට ඔරොත්තු දිය හැකිය. දිනපතා බහුවිධ රසායනික ද්රව්යවලට නිරාවරණය වන මෝටර් රථ සහ අභ්යවකාශ වැනි කර්මාන්තවල මෙම ප්රතිරෝධය වැදගත් වේ. ආක්රමණශීලී රසායනික ද්රව්යවල පවා සිලිකොන් මැලියම් දිගුකාලීන කාර්ය සාධනය සහ විශ්වසනීයත්වය සහතික කරමින් ඒවායේ අඛණ්ඩතාව සහ ඇලවීම පවත්වා ගත හැකිය.

ඔවුන්ගේ පාරිසරික ප්රතිරෝධයට අමතරව, සිලිකොන් මැලියම් විශිෂ්ට විද්යුත් පරිවාරක ගුණ ලබා දෙයි. ඒවාට ඉහළ පාර විද්යුත් ශක්තියක් ඇති අතර විදුලි ධාරාවන්ට එරෙහිව පරිවරණය සැපයිය හැකිය. මෙය විද්යුත් හුදකලා කිරීම සහ ආරක්ෂාව ඉතා වැදගත් වන ඉලෙක්ට්රොනික උපාංග බන්ධනය කිරීම සහ මුද්රා තැබීම සඳහා වඩාත් සුදුසු වේ.

සිලිකොන් අලවන ද්රව්ය එක්-කොටසක් හෝ කොටස් දෙකක පද්ධති මෙන්ම තාප සුව කිරීම, තෙතමනය සුව කිරීම හෝ UV සුව කිරීම වැනි විවිධ සුව කිරීමේ යාන්ත්රණයන් ඇතුළු විවිධ ආකාරවලින් ලබා ගත හැකිය. මෙම බහුකාර්යතාව පුළුල් පරාසයක යෙදුම් සහ බන්ධන අවශ්යතා සඳහා ඉඩ සලසයි.

සිලිකොන් අලවන ද්රව්ය සුවිශේෂී පාරිසරික ප්රතිරෝධයක් ලබා දෙන අතර, ඒවාට වෙනත් සමහර ඇලවුම් වර්ගවලට සමාන ඉහළ ආරම්භක බන්ධන ශක්තියක් නොතිබිය හැකි බව සඳහන් කිරීම වටී. කෙසේ වෙතත්, ඔවුන් මේ සඳහා ඔවුන්ගේ නම්යශීලී බව, කල්පැවැත්ම සහ කටුක තත්වයන් තුළ දිගු කාලීන කාර්ය සාධනය සමඟ වන්දි ලබා දේ.

පාරජම්බුල කිරණ ඇලවුම්: වේගවත් හා නිරවද්ය බන්ධනය

පාරජම්බුල කිරණ සුව කළ හැකි ඇලවුම් ලෙසද හැඳින්වෙන පාරජම්බුල කිරණ ඇලවුම්, වේගවත් හා නිරවද්ය බන්ධනයක් සැපයීමේ හැකියාව හේතුවෙන් විවිධ කර්මාන්තවල සැලකිය යුතු ජනප්රියත්වයක් ලබා ඇත. මෙම අලවන ද්රව්ය සම්ප්රදායික ඇලවුම් පද්ධතිවලට වඩා බොහෝ වාසි ලබා දෙන අතර, ඒවා වේගවත් සහ විශ්වාසනීය ඇලීමක් අවශ්ය යෙදුම් සඳහා වඩාත් කැමති තේරීමක් කරයි.

පාරජම්බුල කිරණවලට නිරාවරණය වන විට ක්රියාවලිය ආරම්භ කරන විශේෂ ෆොටෝ ඉන්ටේටර් සමඟ UV-සුව කිරීමේ මැලියම් සකස් කර ඇත. සුව කිරීමේ ප්රතික්රියාව ක්ෂණිකව පාහේ සිදු වන අතර එය වේගවත් බන්ධන සෑදීමට ඉඩ සලසයි. සුව කිරීමට තාපය හෝ රසායනික ප්රතික්රියා භාවිතා කරන සාම්ප්රදායික ඇලවුම් මෙන් නොව, UV-සුවකරන ඇලවුම් ද්රව්ය ක්ෂණික බන්ධනයක් සපයයි, වටිනා නිෂ්පාදන කාලය ඉතිරි කර කාර්යක්ෂමතාව වැඩි කරයි.

පාරජම්බුල කිරණ ඇලවුම් වල එක් වැදගත් වාසියක් වන්නේ ඒවායේ නිශ්චිත බන්ධන හැකියාවයි. සුව කිරීමේ ප්රතික්රියාව බෙහෙවින් පාලනය කර දේශීයකරණය කර ඇති අතර, මැලියම් අපේක්ෂිත ප්රදේශයේ පමණක් සුව කිරීම සහතික කරයි. මෙමගින් සංකීර්ණ එකලස් කිරීමේදී පවා, සංරචක නිවැරදිව ස්ථානගත කිරීම සහ පෙළගැස්වීම සක්රීය කරයි. UV-සුව කිරීමේ මැලියම් භාවිතයෙන් නිෂ්පාදකයින්ට දැඩි ඉවසීමක් ලබා ගත හැකි අතර ඉහළ නිෂ්පාදන ගුණාත්මක භාවයක් පවත්වා ගත හැකිය.

පාරජම්බුල කිරණ මැලියම්වල වේගවත් සුව කිරීමේ කාලය ඉක්මන් නිෂ්පාදන පෙරළිය තීරණාත්මක වන කර්මාන්තවල විශේෂයෙන් වාසිදායක වේ. උදාහරණයක් ලෙස, ඉලෙක්ට්රොනික නිෂ්පාදනයේදී, UV-සුවකරන ඇලවුම් මඟින් සංරචක වේගයෙන් බන්ධනය කිරීමට, එකලස් කිරීමේ කාලය අඩු කිරීමට සහ ඵලදායිතාව වැඩි කිරීමට ඉඩ සලසයි. ඒ හා සමානව, වෛද්ය උපාංග කර්මාන්තයේ දී, UV ඇලවුම් විවිධ ද්රව්යවල වේගවත් හා විශ්වාසනීය බන්ධන සපයන අතර, සංකීර්ණ වෛද්ය උපකරණ ඉක්මනින් එකලස් කිරීමට හැකි වේ.

පාරජම්බුල කිරණ ඇලවුම් විශිෂ්ට බන්ධන ශක්තිය සහ කල්පැවැත්ම ලබා දෙයි. සුව වූ පසු, මෙම අලවන ද්රව්ය උෂ්ණත්ව විචලනය, තෙතමනය සහ රසායනික ද්රව්ය ඇතුළු විවිධ පාරිසරික තත්ත්වයන්ට ඔරොත්තු දෙන ශක්තිමත් බන්ධන සාදයි. බන්ධන දිගුකාලීන කාර්ය සාධනය සහ විශ්වසනීයත්වය සහතික කරමින් කාලයත් සමඟ කහ පැහැයට හෝ දිරාපත් වීමට ඉහළ ප්රතිරෝධයක් දක්වයි.

UV-සුවකරන ඇලවුම් ප්ලාස්ටික්, ලෝහ, වීදුරු සහ පිඟන් මැටි ඇතුළු විවිධ උපස්ථර සමඟ බහුකාර්ය සහ අනුකූල වේ. ඒවාට සමාන නොවන ද්රව්ය එකට බැඳිය හැකි අතර, ඒවා භාවිතා කළ හැකි යෙදුම් පරාසය පුළුල් කරයි. මෝටර් රථ කර්මාන්තයේ ප්ලාස්ටික් සංරචක ක්ලික් කිරීමේ සිට ඉලෙක්ට්රොනික උපාංග එකලස් කිරීම දක්වා, UV-සුවකරන ඇලවුම් විවිධ බන්ධන අවශ්යතා සඳහා විශ්වාසදායක විසඳුමක් ලබා දෙයි.

එපමනක් නොව, UV-සුවකරන ඇලවුම් ද්රාවක රහිත වන අතර, වාෂ්පශීලී කාබනික සංයෝග (VOCs) සඳහා අවශ්යතාවය ඉවත් කිරීම සහ පාරිසරික බලපෑම අඩු කරයි. අනතුරුදායක රසායනික ද්රව්යවලට නිරාවරණය වීම අවම කිරීම මගින් සෞඛ්ය සහ ආරක්ෂිත ප්රතිලාභ ද ඔවුන් පිරිනමයි. ද්රාවක සහ VOC නොමැති වීම ක්රියාකරුවන් සඳහා පිරිසිදු සහ සෞඛ්ය සම්පන්න වැඩ පරිසරයක් සඳහා දායක වේ.

ඉෙපොක්සි ඇලවුම්: ඉහළ බන්ධන ශක්තිය සහ රසායනික ප්රතිරෝධය

ඉහළ බන්ධන ශක්තිය සහ විශිෂ්ට රසායනික ප්රතිරෝධක ගුණාංග හේතුවෙන් ඉෙපොක්සි මැලියම් විවිධ කර්මාන්තවල ජනප්රිය වේ. ඒවා වෙනත් ඇලවුම් විකල්පයන්ට වඩා බොහෝ වාසි ලබා දෙයි, ඒවා බහු යෙදුම් සඳහා බහුකාර්ය සහ විශ්වාසදායක කරයි.

ඉෙපොක්සි මැලියම්වල එක් වැදගත් ප්රතිලාභයක් වන්නේ ඒවායේ සුවිශේෂී බන්ධන ශක්තියයි. ඒවා නිසි ලෙස යොදන විට සැලකිය යුතු ආතතියට සහ බරට ඔරොත්තු දිය හැකි බලගතු බන්ධන නිර්මාණය කරයි, කල් පවතින හා කල් පවතින බන්ධනයක් අවශ්ය යෙදුම් සඳහා ඒවා සුදුසු වේ. ඉෙපොක්සි ඇලවුම්වලට විවිධ කර්මාන්ත සඳහා විශ්වාසනීය සම්බන්ධක විසඳුමක් සපයන ලෝහ, ප්ලාස්ටික්, පිඟන් මැටි, වීදුරු සහ සංයුක්ත ද්රව්ය ඇතුළු විවිධ ද්රව්ය බන්ධනය කළ හැකිය.

ඔවුන්ගේ ඉහළ බන්ධන ශක්තියට අමතරව, ඉෙපොක්සි මැලියම් විශිෂ්ට රසායනික ප්රතිරෝධයක් දක්වයි. ඒවාට ද්රාවක, අම්ල, භෂ්ම, තෙල් සහ ඉන්ධන ඇතුළු විවිධ රසායනික ද්රව්යවලට ඔරොත්තු දිය හැකිය. රසායනික ප්රහාරයට ඇති මෙම ප්රතිරෝධය මගින් අලවන ද්රව්යය ස්ථායීව පවතින බව සහතික කරන අතර කටුක පරිසරයකදී පවා එහි බන්ධන ශක්තිය පවත්වා ගනී. එහි ප්රතිඵලයක් ලෙස, රසායනික ද්රව්යවලට නිරාවරණය වීම සැලකිලිමත් වන මෝටර් රථ, අභ්යවකාශ, ඉලෙක්ට්රොනික හා රසායනික සැකසුම් කර්මාන්තවල ඉෙපොක්සි මැලියම් බහුලව භාවිතා වේ.

ඉෙපොක්සි මැලියම්වල රසායනික ප්රතිරෝධය ඒවායේ අද්විතීය අණුක ව්යුහයට ආරෝපණය කර ඇත. ඉෙපොක්සි අලවන ද්රව්ය රසායනිකව ප්රතික්රියා කර හරස් සම්බන්ධිත ජාලයක් සාදන දුම්මල සහ දෘඩකාරකයකින් සමන්විත වේ. මෙම හරස් සම්බන්ධිත ව්යුහය මැලියම් වලට එහි ශක්තිය සහ රසායනික ද්රව්යවලට ප්රතිරෝධය සපයයි. විශේෂිත යෙදුම් අවශ්යතා මත පදනම්ව අභිරුචිකරණයට ඉඩ සලසමින් විවිධ මට්ටමේ රසායනික ප්රතිරෝධයක් ලබා ගැනීම සඳහා ඉෙපොක්සි මැලියම්වල සුව කිරීමේ ක්රියාවලිය සකස් කළ හැක.

තවද, ඉෙපොක්සි ඇලවුම් බොහෝ කර්මාන්තවල තවත් තීරණාත්මක සාධකයක් වන විශිෂ්ට උෂ්ණත්ව ප්රතිරෝධයක් ලබා දෙයි. අධික හා අඩු උෂ්ණත්වවලදී ඔවුන්ගේ බන්ධන ශක්තිය සහ අඛණ්ඩතාව පවත්වා ගත හැකි අතර, ඒවා ආන්තික උෂ්ණත්ව විචලනයන්ට නිරාවරණය වන යෙදුම් සඳහා සුදුසු වේ. මෙම ගුණාංගය අභ්යවකාශ සහ මෝටර් රථ වැනි කර්මාන්තවල මූලික වේ, එහිදී සංරචක සැලකිය යුතු උෂ්ණත්ව උච්චාවචනයන් අත්විඳිය හැකිය.

ඉෙපොක්සි මැලියම්වල තවත් වාසියක් වන්නේ යෙදුම් ක්රම අනුව ඒවායේ බහුකාර්යතාවයි. අතින් බෙදා හැරීම, සිරින්ජ බෙදා හැරීම, ඉසින යෙදීම සහ ස්වයංක්රීය බෙදා හැරීමේ පද්ධති ඇතුළු විවිධ ශිල්පීය ක්රම, ඒවා යෙදිය හැකිය. යෙදුම් ක්රමවල මෙම නම්යශීලීභාවය විවිධ නිෂ්පාදන පරිසරයන් තුළ කාර්යක්ෂම හා නිරවද්ය බන්ධනයක් සක්රීය කරයි.

ඉෙපොක්සි මැලියම් සමඟ ප්රශස්ත බන්ධන ශක්තිය සහ රසායනික ප්රතිරෝධය ලබා ගැනීම සඳහා නිසි මතුපිට සකස් කිරීම සහ ඇලවුම් යෙදුම් ශිල්පීය ක්රම අත්යවශ්ය බව සැලකිල්ලට ගැනීම වැදගත්ය. උපරිම ඇලීම සහතික කිරීම සඳහා මතුපිට පිරිසිදු, වියලි සහ දූෂක වලින් තොර විය යුතුය. මීට අමතරව, දෘඩකාරකයට දුම්මලවල නිවැරදි අනුපාතය සහ සුදුසු සුව කිරීමේ කොන්දේසි සැලකිල්ලට ගනිමින් නිෂ්පාදකයාගේ උපදෙස් අනුව මැලියම් මිශ්ර කළ යුතුය.

අවසාන වශයෙන්, ඉෙපොක්සි මැලියම් ඉහළ බන්ධන ශක්තියක් සහ විශිෂ්ට රසායනික ප්රතිරෝධයක් ලබා දෙන අතර ඒවා විවිධ යෙදුම් සඳහා කදිම තේරීමක් කරයි. විවිධ ද්රව්ය බන්ධනය කිරීමට, දරුණු රසායනික ද්රව්යවලට ඔරොත්තු දීමට සහ අධික උෂ්ණත්වයන් යටතේ හොඳින් ක්රියා කිරීමට ඔවුන්ට ඇති හැකියාව මෝටර් රථ, අභ්යවකාශ, ඉලෙක්ට්රොනික සහ රසායනික සැකසුම් කර්මාන්ත සඳහා ඒවා අත්යවශ්ය වේ. නිසි මතුපිට සකස් කිරීම සහ යෙදුම් ශිල්පීය ක්රම සමඟින්, ඉෙපොක්සි මැලියම්වලට කල් පවත්නා සහ විශ්වාසනීය බන්ධන සැපයිය හැකි අතර, එකලස් කරන ලද සංරචකවල සමස්ත කාර්ය සාධනය සහ කල්පැවැත්ම සඳහා දායක වේ.

සන්නායක මැලියම්: විදුලි සම්බන්ධතාවය සක්රීය කිරීම

විවිධ යෙදුම්වල විදුලි සම්බන්ධතාවය සක්රීය කිරීමේදී සන්නායක මැලියම් තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. මෙම නව්ය ද්රව්ය විශිෂ්ට විද්යුත් සන්නායකතාවය, භාවිතයේ පහසුව සහ බහුකාර්යතාව ලබා දීමෙන් සම්ප්රදායික පෑස්සුම් හෝ යාන්ත්රික සවි කිරීමේ ක්රම සඳහා ඵලදායී විකල්පයක් සපයයි. මෙම ලිපිය සන්නායක මැලියම්වල ප්රධාන ලක්ෂණ සහ යෙදුම් ගවේෂණය කරනු ඇත.

සන්නායක ඇලවුම් සකස් කරනු ලබන්නේ රිදී, තඹ හෝ කාබන් වැනි සන්නායක පිරවුම් සහ බහු අවයවික බන්ධකයක් භාවිතා කරමිනි. සන්නායක පිරවුම් මගින් විදුලි ධාරාව ගලා යාමට පහසුකම් සපයන අතර, බයින්ඩරය විවිධ උපස්ථරවලට ඇලවීම සහතික කරයි. මෙම අද්විතීය සංයුතිය අභියෝගාත්මක පරිසරයක පවා විශ්වාසදායක විදුලි සම්බන්ධතා සැපයීමට සන්නායක මැලියම් වලට ඉඩ සලසයි.

සන්නායක මැලියම්වල මූලික වාසියක් වන්නේ ඒවායේ පුළුල් පරාසයක ද්රව්ය සමඟ අනුකූල වීමයි. ඒවාට ලෝහ, පිඟන් මැටි, වීදුරු, ප්ලාස්ටික් සහ නම්යශීලී උපස්ථර පවා බන්ධනය කළ හැකි අතර ඒවා විවිධ කර්මාන්ත සඳහා සුදුසු වේ. ඉලෙක්ට්රොනික කර්මාන්තයේ අසමාන ද්රව්ය සම්බන්ධ කිරීම විශේෂයෙන් වාසිදායක වන අතර එහිදී විවිධ තාප ප්රසාරණ සංගුණක සහිත සංරචක එකට එකතු විය යුතුය.

සන්නායක මැලියම් සම්ප්රදායික පෑස්සුම් සමග සැසඳිය හැකි විශිෂ්ට විද්යුත් සන්නායකතාවක් ලබා දෙයි. මෙම දේපල විශේෂිත යෙදුම්වල පෑස්සුම් සන්ධි ඵලදායි ලෙස ප්රතිස්ථාපනය කිරීමට ඔවුන්ට හැකියාව ලබා දෙයි. තව ද, සන්නායක ඇලවුම් ද්රව්ය පෑස්සුම් සම්බන්ධතා වලට වඩා තාප චක්රීය පැදීම, යාන්ත්රික ආතතිය සහ කම්පන වලට වඩා හොඳ ප්රතිරෝධයක් පෙන්නුම් කරයි. මෙම ගුණාංග නිතර උෂ්ණත්ව විචලනයන් හෝ ස්වයංක්රීය චලනයන් සහිත යෙදුම් සඳහා ඒවා වඩාත් සුදුසු වේ.

යෙදුමේ පහසුව සන්නායක මැලියම්වල තවත් සැලකිය යුතු වාසියකි. ඒවා සාමාන්යයෙන් සිරින්ජ වැනි පහසු ආකාරවලින් ලබා ගත හැකිය, නැතහොත් චිත්රපට හෝ ටේප් ලෙස බෙදා හරිනු ලැබේ. මෙය නිරවද්ය සහ පාලිත බෙදා හැරීමට ඉඩ සලසයි, ඒවා ස්වයංක්රීය සහ අතින් එකලස් කිරීමේ ක්රියාවලීන් සඳහා සුදුසු වේ. විශේෂිත උපකරණ සහ විශේෂඥතාව අවශ්ය වන පෑස්සුම් මෙන් නොව, අවම පුහුණුවක් සහිතව සන්නායක මැලියම් පහසුවෙන් යෙදිය හැකිය.

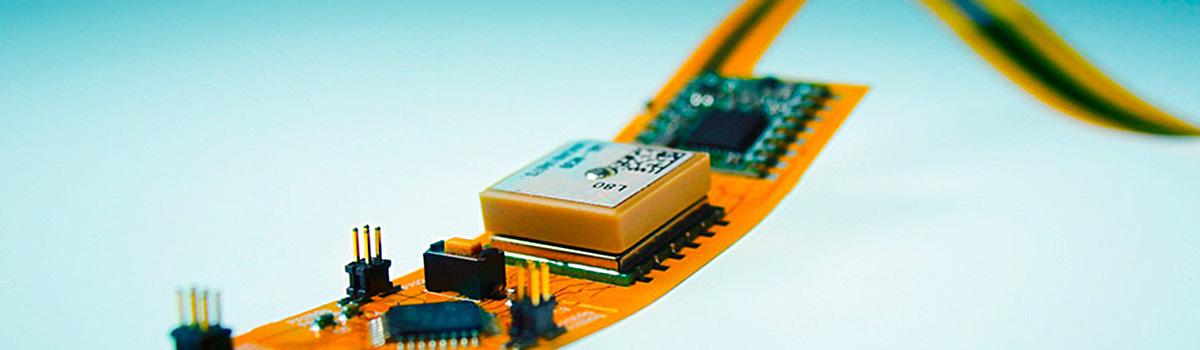

සන්නායක මැලියම් විවිධ කර්මාන්තවල යෙදීම් සොයා ගනී. ඉලෙක්ට්රොනික අංශයේ, ඒවා සංරචක ඇමිණීම, ඩයි බන්ධනය, වයර් බන්ධනය සහ මුද්රිත පරිපථ පුවරුව (PCB) එකලස් කිරීමේදී පෑස්සීමට විකල්පයක් ලෙස භාවිතා කරයි. උපස්ථරවල නම්යශීලී බව හේතුවෙන් සාම්ප්රදායික පෑස්සුම් ක්රම ශක්යතාවක් නොමැති නම්යශීලී ඉලෙක්ට්රොනික නිෂ්පාදනයේ ද ඔවුන් සේවයේ යොදවා ඇත.

මෝටර් රථ කර්මාන්තයේ දී, බන්ධන සංවේදක, ඇන්ටනා සහ ආලෝක පද්ධති සඳහා සන්නායක මැලියම් භාවිතා වේ. ඒවා ප්ලාස්ටික් සහ සංයුක්ත ද්රව්ය ඇතුළු මෝටර් රථ යෙදුම්වල භාවිතා කරන ද්රව්යවලට විශිෂ්ට ඇලීමක් ලබා දෙයි. එපමණක් නොව, උෂ්ණත්ව විචල්යයන්, ආර්ද්රතාවය සහ රසායනික නිරාවරණය වැනි දරුණු පාරිසරික තත්ත්වයන්ට ඔරොත්තු දීමේ හැකියාව ඔවුන් මෝටර් රථ ඉලෙක්ට්රොනික උපකරණ සඳහා කදිම තේරීමක් කරයි.

වෛද්ය ක්ෂේත්රය තුළ සන්නායක මැලියම් ද වැදගත් කාර්යභාරයක් ඉටු කරයි. ඔවුන් සංවේදක, ඉලෙක්ට්රෝඩ සහ තැන්පත් කළ හැකි උපාංග වැනි වෛද්ය උපකරණ එකලස් කරයි. සන්නායක මැලියම්වල ජෛව අනුකූල ප්රභේද මිනිස් පටක සමඟ සම්බන්ධතා සඳහා ආරක්ෂිත බව සහතික කරයි.

අඩු වායුමය ඇලවුම්: අභ්යවකාශ යෙදුම් සඳහා තීරණාත්මක

ද්රව්ය අභ්යවකාශ පරිසරයේ ආන්තික තත්වයන්ට ඔරොත්තු දිය යුතු අභ්යවකාශ යෙදුම්වල තීරනාත්මක කාර්යභාරයක් ඉටු කරයි අඩු වායුමය මැලියම්. පිටවන වායුව යනු රික්තයකට හෝ අධික උෂ්ණත්වයකට නිරාවරණය වන විට ද්රව්යවලින් වාෂ්පශීලී සංයෝග මුදා හැරීමයි. අභ්යවකාශයේදී, මෙම වාෂ්පශීලී සංයෝග සංවේදී උපකරණ සහ උපකරණවල ක්රියාකාරීත්වයට සහ විශ්වසනීයත්වයට සැලකිය යුතු අවදානමක් ඇති කළ හැකිය.

අභ්යවකාශයේ රික්තය තුළ, වායුව ඉවත් කරන ලද ද්රව්ය දෘශ්ය කාච හෝ සංවේදක වැනි අවට පෘෂ්ඨ මත ඝනීභවනය විය හැකි අතර, දූෂණයට හා කාර්ය සාධනය පිරිහීමට හේතු වේ. අපවිත්ර වීම මගින් මිනුම්වල නිරවද්යතාවය අඩාල විය හැක, සංඥා ගුණාත්මක භාවය අඩු කරයි, සහ තීරණාත්මක සංරචක අසාර්ථක වීමට පවා හේතු විය හැක. එපමනක් නොව, ඝනීභවනය කරන ලද වායුව ඉවත් කරන ලද ද්රව්ය කාලයත් සමඟ එකතු විය හැක, ආලෝකය අවශෝෂණය කිරීමට හෝ විසිරීමට හැකි ස්ථරයක් සාදමින්, දෘශ්ය පද්ධති සහ රූපකරණ උපාංගවලට බලපෑම් කරයි.

වාෂ්පශීලී සංයෝග මුදා හැරීම අවම කිරීම සඳහා අඩු වායුමය මැලියම් විශේෂයෙන් සකස් කර ඇත. ඒවා අඩු වාෂ්ප පීඩනයක් ඇති කිරීමට සැලසුම් කර ඇත, එයින් අදහස් කරන්නේ රික්ත තත්වයන්ට නිරාවරණය වන විට අඩු වායූන් සහ වාෂ්ප මුදා හැරීමයි. මෙම ලක්ෂණය සංවේදී පෘෂ්ඨ සහ සංරචක දූෂණය හා හායනය වැළැක්වීමට උපකාරී වේ.

අභ්යවකාශ යානා සහ චන්ද්රිකා විවිධ යෙදුම් සඳහා අඩු වායුමය මැලියම් මත රඳා පවතී. එක් වැදගත් ප්රයෝජනයක් වන්නේ ඉලෙක්ට්රොනික උපාංග බන්ධනය කිරීම සහ ආවරණය කිරීමයි. මෙම ඇලවුම් විවිධ ද්රව්ය අතර ඝණ සහ විශ්වාසනීය බන්ධන සපයන අතරම දූෂණය වීමේ අවදානම සහ පිටවන වායුව ආශ්රිත ගැටළු අවම කරයි. ඒවා අභ්යවකාශයේ දියත් කිරීමේදී සහ ක්රියාත්මක කිරීමේදී අත්විඳින කම්පන සහ කම්පනවලට ඔරොත්තු දීමට ඉඩ සලසමින් සංරචකවල ව්යුහාත්මක අඛණ්ඩතාව සහ විද්යුත් සම්බන්ධතාවය සහතික කරයි.

අභ්යවකාශ දුරේක්ෂ, කැමරා සහ සංවේදකවල භාවිතා වන දෘශ්ය පද්ධති සඳහා අඩු වායුමය ඇලවුම් ද අත්යවශ්ය වේ. මෙම පද්ධතිවල භාවිතා කරන මැලියම් කාච, දර්පණ සහ අනාවරකවල පැහැදිලි බව සහ ක්රියාකාරීත්වය කෙරෙහි අවම බලපෑමක් ඇති කළ යුතුය. පිටවන වායුව අඩු කිරීමෙන්, මෙම ඇලවුම් දෘෂ්ය ගුණ පවත්වා ගෙන යන අතර රූපයේ ගුණාත්මක භාවය පිරිහීමට හෝ නිරවද්ය මිනුම්වලට බාධා කළ හැකි දූෂණ ස්ථර සෑදීම වළක්වයි.

මීට අමතරව, අභ්යවකාශ යෙදුම්වල තාප කළමනාකරණය ඉතා වැදගත් කරුණකි. අඩු වායුමය ඇලවුම් බන්ධන තාප සින්ක්, තාප අතුරුමුහුණත් ද්රව්ය සහ තාපය විසුරුවා හැරීමට සම්බන්ධ අනෙකුත් සංරචක. මෙම මැලියම් තාප කළමනාකරණ පද්ධතිවල ක්රියාකාරිත්වය අඩාල කළ හැකි දූෂණය වීමේ අවදානම අවම කරන අතරම කාර්යක්ෂම තාප හුවමාරුව සහතික කරයි.

අභ්යවකාශ යෙදුම්වල දැඩි අවශ්යතා සපුරාලීම සඳහා, අඩු වායුව ඉවත් කරන මැලියම් දැඩි පරීක්ෂණ සහ සහතික කිරීමේ ක්රියාවලීන් වලට භාජනය වේ. ද්රව්ය ඒවායේ පිටාර ගැලීමේ ලක්ෂණ තක්සේරු කිරීම සඳහා තාප චක්රය, රික්ත නිරාවරණය සහ විශ්ලේෂණයට ලක් කෙරේ. NASA හි වායු ඉවත් කිරීමේ අවශ්යතා (ASTM E595 වැනි) වැනි සංවිධාන විසින් සකසා ඇති ප්රමිතීන් සපුරාලන මැලියම් අභ්යවකාශ මෙහෙයුම් සඳහා සුදුසු යැයි සැලකේ.

තාප සන්නායක මැලියම්: ඉලෙක්ට්රොනික උපාංගවල තාපය කළමනාකරණය කිරීම

ඉලෙක්ට්රොනික උපාංගවල තාපය කළමනාකරණය කිරීමේදී තාප සන්නායක මැලියම් තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. ඉලෙක්ට්රොනික උපාංග දිගින් දිගටම ප්රමාණයෙන් හැකිලී වැඩි බල ඝණත්වයකින් ක්රියා කරන බැවින්, ප්රශස්ත කාර්ය සාධනය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා ඵලදායී තාපය විසුරුවා හැරීම වඩ වඩාත් අත්යවශ්ය වේ. තාප සන්නායක මැලියම් තාප උත්පාදක සංරචක වලින් තාප සින්ක් හෝ වෙනත් තාප විසර්ජන යාන්ත්රණයන් වෙත තාපය කාර්යක්ෂමව මාරු කිරීම මගින් ශක්ය විසඳුමක් සපයයි. මෙම ලිපියෙන් තාප සන්නායක මැලියම්වල තීරණාත්මක අංශ සහ ඉලෙක්ට්රොනික උපාංගවල තාපය කළමනාකරණය කිරීමේදී ඒවායේ කාර්යභාරය ගවේෂණය කරනු ඇත.

තාප සන්නායක මැලියම් යනු මැලියම් ගුණ සහ ඉහළ තාප සන්නායකතාවය යන දෙකම සහිත විශේෂයෙන් සකස් කරන ලද ද්රව්ය වේ. ඒවා නිර්මාණය කර ඇත්තේ ඒකාබද්ධ පරිපථ හෝ බල උපාංග සහ තාප සින්ක් හෝ වෙනත් සිසිලන මූලද්රව්ය වැනි තාප උත්පාදක සංරචක අතර ශක්තිමත් බන්ධන සෑදීම සඳහා ය. මෙම ද්රව්යවල ඇලවුම් ස්වභාවය විශ්වසනීය ඇමුණුමක් සහතික කරයි, ඒවායේ ඉහළ තාප සන්නායකතාවය කාර්යක්ෂම තාප හුවමාරුව සක්රීය කරයි.

තාප සන්නායක මැලියම්වල මූලික වාසියක් වන්නේ සංසර්ග පෘෂ්ඨයන් අතර කුඩා හිඩැස් සහ අක්රමිකතා පිරවීමට ඇති හැකියාව, එමඟින් තාප ප්රතිරෝධය අවම කිරීමයි. සමතලා නොවන පෘෂ්ඨ සහිත සංරචක ඇමිණීමේදී හෝ තාප ප්රවාහයට බාධා කරන අන්වීක්ෂීය වායු හිඩැස් සමඟ කටයුතු කිරීමේදී මෙම විශේෂාංගය විශේෂයෙන් ප්රයෝජනවත් වේ. මෙම හිඩැස් පිරවීමෙන්, තාප සන්නායක මැලියම් අක්ෂර අතර සමීප සම්බන්ධතා ඇති කරයි, තාප හුවමාරුව වැඩි දියුණු කිරීම සහ තාප උණුසුම් ස්ථාන අවදානම අඩු කරයි.

ඉලෙක්ට්රොනික උපාංගවල තාපය කළමනාකරණය කිරීමේ තවත් තීරණාත්මක අංගයක් වන්නේ උෂ්ණත්ව චක්රය සහ යාන්ත්රික ආතතීන්ට ඔරොත්තු දීමේ හැකියාවයි. ඉලෙක්ට්රොනික උපාංග ක්රියාත්මක වන විට විවිධ උෂ්ණත්ව තත්ත්වයන් සහ යාන්ත්රික කම්පන වලට ලක් වේ. තාප සන්නායක මැලියම් සකස් කර ඇත්තේ ඔවුන්ගේ ඇලවුම් ශක්තිය සහ පුළුල් උෂ්ණත්ව පරාසයක් හරහා තාප ක්රියාකාරිත්වය පවත්වා ගැනීම සඳහා වන අතර, අභියෝගාත්මක තත්වයන් යටතේ වුවද විශ්වාසදායක තාප විසර්ජනයක් සහතික කරයි.

එපමනක් නොව, තාප සන්නායක මැලියම් විද්යුත් පරිවාරක ගුණ ලබා දෙයි, සංරචක අතර විද්යුත් කෙටි ආවරණ වලක්වයි. බහු කොටස් ඝන ලෙස අසුරා ඇති ඉලෙක්ට්රොනික උපාංගවල මෙම විශේෂාංගය ඉතා වැදගත් වන අතර සන්නායක මූලද්රව්ය අතර අහඹු ලෙස සම්බන්ධ වීමේ අවදානමක් පවතී.

බෙදා හැරීම, තිර මුද්රණය හෝ චිත්රපට ලැමිනේෂන් ඇතුළු විවිධ ක්රම භාවිතයෙන් තාප සන්නායක මැලියම් යෙදිය හැක. මෙම ඇලවුම් ද්රව්ය විවිධ දුස්ස්රාවීතාවයන් සහ සුව කිරීමේ යාන්ත්රණයන් ලබා ගත හැකි අතර, නිෂ්පාදන ක්රියාවලියේදී නම්යශීලී වීමට ඉඩ සලසයි. සමහර තාප සන්නායක මැලියම් කාමර උෂ්ණත්වයේ දී සුව වන අතර අනෙක් ඒවාට ඉහළ උෂ්ණත්වයන් හෝ UV ආලෝකය අවශ්ය වේ. නිෂ්පාදකයන්ට ඔවුන්ගේ නිශ්චිත නිෂ්පාදන අවශ්යතාවලට වඩාත් ගැලපෙන බැඳුම්කර තෝරාගත හැක.

පීල්-ඇන්ඩ්-ස්ටික් මැලියම්: භාවිතා කිරීමට සහ අයදුම් කිරීමට පහසුය

බන්ධන ද්රව්ය අවශ්ය විවිධ ව්යාපෘති සහ කාර්යයන් සඳහා අප ප්රවේශ වන ආකාරය පීල්-ඇන්ඩ්-ස්ටික් මැලියම් විප්ලවීය වෙනසක් කර ඇත. මෙම මැලියම් භාවිතා කිරීමට සහ යෙදීමට ඇදහිය නොහැකි තරම් පහසු වන අතර, ඒවා වෘත්තිකයන් සහ DIY උද්යෝගිමත් අය අතර ජනප්රිය කරයි. ඔවුන්ගේ පහසුව සහ බහුකාර්යතාව සමඟින්, පීල්-ඇන්ඩ්-ස්ටික් මැලියම් බොහෝ යෙදුම් සඳහා විසඳුමක් බවට පත්ව ඇත.

පීල්-ඇන්ඩ්-ස්ටික් මැලියම්වල මූලික වාසියක් වන්නේ ඒවායේ සරලත්වයයි. බොහෝ විට මිශ්ර කිරීම හෝ විශේෂිත මෙවලම් අවශ්ය වන සාම්ප්රදායික මැලියම් මෙන් නොව, පීල්-ඇන්ඩ්-ස්ටික් ඇලවුම් පැකේජයෙන් භාවිතා කිරීමට සූදානම්, ආධාරක ද්රව්යයකට පූර්ව-යෙදීම පැමිණේ. මෙය අතිරේක උපකරණ හෝ විස්තීර්ණ සූදානමක් සඳහා අවශ්යතාවය ඉවත් කරයි, කාලය හා ශ්රමය ඉතිරි කරයි.

පීල්-ඇන්ඩ්-ස්ටික් මැලියම් සඳහා අයදුම් කිරීමේ ක්රියාවලිය සරල සහ පරිශීලක-හිතකාමී වේ. ඔබ කළ යුත්තේ ඇලවුම් පැත්ත නිරාවරණය කිරීම සඳහා පිටුබලය කඩදාසි ඉවත් කර අපේක්ෂිත මතුපිටට තදින් තද කිරීමයි. ඇලවුම් ඉක්මනින් හා ආරක්ෂිතව බැඳී ඇති අතර, කලම්ප හෝ වියළීමේ කාලය නොමැතිව ක්ෂණික ඇලවීමක් සපයයි. මෙය ඉක්මනින් අලුත්වැඩියා කිරීම, තාවකාලික ස්ථාපනයන් හෝ කාල සංවේදී ව්යාපෘති සඳහා පීල්-ඇන්ඩ්-ස්ටික් මැලියම් වඩාත් සුදුසු වේ.

පීල්-ඇන්ඩ්-ස්ටික් මැලියම්වල තවත් වාසියක් වන්නේ ඒවායේ බහුකාර්යතාවයි. විවිධ යෙදුම් සහ ද්රව්ය සඳහා ඒවා පටි, පත්ර හෝ තිත් වැනි විවිධ ආකාරවලින් ලබා ගත හැකිය. ඔබට සැහැල්ලු වස්තු ඇමිණිය යුතු වුවද, සැරසිලි සවිකිරීම් හෝ ඇතැම් අධික බර භාණ්ඩ ඇමිණිය යුතු වුවද, එම කාර්යය සඳහා පීල්-ඇන්ඩ්-ස්ටික් මැලියම් සුදුසු වේ. ඒවා විවිධ ද්රව්ය සමඟ නම්යශීලී බව සහ ගැළපුම ලබා දෙමින් දැව, ලෝහ, වීදුරු, ප්ලාස්ටික් සහ රෙදි ඇතුළු විවිධ පෘෂ්ඨවලට හොඳින් අනුගත වේ.

පීල්-ඇන්ඩ්-ස්ටික් මැලියම් ද ඒවායේ පිරිසිදු යෙදුම සඳහා ප්රසිද්ධය. අපිරිසිදු විය හැකි සහ පිරිසිදු කිරීම අවශ්ය වන සාම්ප්රදායික මැලියම් මෙන් නොව, පීල් සහ ඇලවුම් මැලියම් නිසි ලෙස යොදන විට සහ ඉවත් කළ විට ඉතිරි නොවේ. ඔබට හානිවලින් ආරක්ෂා කිරීමට අවශ්ය සියුම් හෝ නිමවූ මතුපිට වැඩ කරන විට මෙය විශේෂයෙන් වාසිදායක වේ.

භාවිතයේ පහසුවට අමතරව, පීල්-ඇන්ඩ්-ස්ටික් මැලියම් බොහෝ විට ශක්තිමත් බන්ධන හැකියාවන් ප්රදර්ශනය කරයි. ඇලවුම් නිර්මාණය කර ඇත්තේ විශ්වසනීය හා කල් පවතින බන්ධනයක් සැපයීම සඳහා වන අතර, අමුණා ඇති අයිතම ආරක්ෂිතව පවතින බව සහතික කරයි. කෙසේ වෙතත්, ඔබේ ව්යාපෘතිය සඳහා නිවැරදි මැලියම් වර්ගය තෝරා ගැනීම සහ ප්රශස්ත ප්රතිඵල සඳහා නිෂ්පාදකයාගේ මාර්ගෝපදේශ අනුගමනය කිරීම අත්යවශ්ය වේ.

ඇලවුම් චිත්රපට: කාර්යක්ෂමතාව සහ අනුකූලතාව වැඩි දියුණු කිරීම

ඇලවුම් චිත්රපට යනු විවිධ කර්මාන්තවල විවිධ යෙදුම් ලබා දෙන බහුකාර්ය ද්රව්ය වේ. ඒවා කඩදාසි, ප්ලාස්ටික් හෝ රෙදි වැනි ආධාරක ද්රව්ය මත ආලේප කරන ලද ඇලෙන සුළු ද්රව්ය තුනී ස්ථර වේ. මෙම චිත්රපට විවිධ ක්රියාවලීන්හි කාර්යක්ෂමතාව සහ අනුකූලතාව වැඩි දියුණු කරමින් ප්රතිලාභ රැසක් ලබා දෙයි. විවිධ යෙදුම්වල අලවන පටලවල කාර්යක්ෂමතාව සහ අනුකූලතාව වැඩි දියුණු කරන ආකාරය මෙම ලිපියෙන් ගවේෂණය කරනු ඇත.

ඇලවුම් පටලවල එක් ප්රධාන වාසියක් වන්නේ ඒවායේ යෙදීමේ පහසුවයි. මිශ්ර කිරීම හෝ විශේෂිත උපකරණ අවශ්ය විය හැකි සාම්ප්රදායික මැලියම් මෙන් නොව, මැලියම් පටල භාවිතයට සූදානම් වේ. ඒවා පහසුවෙන් අවශ්ය හැඩයන් සහ ප්රමාණවලට කපා ගත හැකි අතර, ඒවා ඉක්මන් හා නිවැරදිව යෙදීම සඳහා සුදුසු වේ. මෙය නිෂ්පාදන හා එකලස් කිරීමේ ක්රියාවලි කාලය සහ සම්පත් ඉතිරි කරයි, සමස්ත කාර්යක්ෂමතාව වැඩි කරයි.

එපමනක් නොව, ඇලවුම් චිත්රපට ස්ථාවර බන්ධන කාර්ය සාධනයක් ලබා දෙයි. ඔවුන්ගේ ඒකාකාර ඝනකම සහ පාලිත ඇලවුම් ගුණයන් විවිධ ද්රව්ය අතර විශ්වසනීය ඇලීමක් සහතික කරයි. පෘෂ්ඨ දෙකක් සම්බන්ධ කිරීම, ලැමිනේට් ස්තර, හෝ සංරචක ඇමිණීම, අලවන චිත්රපට අසාර්ථක වීමේ හෝ නැවත සැකසීමේ අවදානම අවම කරමින් ස්ථාවර බන්ධන ශක්තියක් සපයයි. මෙම අනුකූලතාවය නිෂ්පාදනවල ගුණාත්මකභාවය වැඩි දියුණු කරයි, නාස්තිය අඩු කරයි, සහ ඵලදායිතාව වැඩි කරයි.

ඇලවුම් චිත්රපට කාර්යක්ෂමතාව වැඩි කරන තවත් ක්රමයක් නම් ස්වයංක්රීය පද්ධති සමඟ ඒවායේ ගැළපීමයි. විවිධ කර්මාන්තවල ස්වයංක්රීයකරණයේ වර්ධනය වන ප්රවණතාවයත් සමඟ, ඇලවුම් චිත්රපට නිර්මාණය කර ඇත්තේ රොබෝ එකලස් කිරීම සහ ඇසුරුම් ක්රියාවලීන් සමඟ අනුකූල වන පරිදි ය. ඒවා ස්වයංක්රීය නිෂ්පාදන මාර්ගවලට පහසුවෙන් ඒකාබද්ධ කළ හැකි අතර, අධිවේගී හා නිරවද්ය බන්ධන මෙහෙයුම් සඳහා ඉඩ සලසයි. මෙය කාර්යක්ෂමතාව වැඩි දියුණු කරනවා පමණක් නොව, ශ්රම පිරිවැය සහ මානව වැරදි අඩු කරයි.

මීට අමතරව, ඇලවුම් චිත්රපට මුද්රා තැබීමේ සහ ආරක්ෂණ යෙදුම්වල වැඩි දියුණු කළ කාර්යක්ෂමතාවයක් ලබා දෙයි. ඔවුන් තෙතමනය, දූවිලි හා දූෂක වලට එරෙහිව බාධකයක් සපයයි, සංවේදී සංරචක හෝ නිෂ්පාදන වලට හානි වීම වැළැක්වීම. ඉලෙක්ට්රොනික උපාංග මුද්රා තැබීම, ආහාර නිෂ්පාදන ඇසුරුම් කිරීම හෝ මතුපිට විඛාදනයෙන් ආරක්ෂා කිරීම, ඇලවුම් පටල විශ්වාසදායක සහ ස්ථාවර ආරක්ෂාවක් සපයයි. මෙය නිෂ්පාදනවල කල්පැවැත්ම සහ විශ්වසනීයත්වය සඳහා දායක වන අතර, නිතර නිතර නඩත්තු කිරීම හෝ ප්රතිස්ථාපනය කිරීමේ අවශ්යතාව අඩු කරයි.

තවද, ඇලවුම් චිත්රපට කාර්යක්ෂම අභිරුචිකරණය සහ සැලසුම් නම්යශීලීභාවය සක්රීය කරයි. ඒවා විවිධ බන්ධන ශක්තීන්, උෂ්ණත්ව ප්රතිරෝධය හෝ දෘශ්ය ගුණ වැනි විශේෂිත අවශ්යතාවලට අනුව සකස් කළ හැක. මෙය නිෂ්පාදකයින්ට ඔවුන්ගේ යෙදුම් අවශ්යතා මත පදනම්ව අලවන ගුණාංග ප්රශස්ත කිරීමට ඉඩ සලසයි, හොඳම කාර්ය සාධනය සහ විශ්වසනීයත්වය සහතික කරයි. මීට අමතරව, ඇලවුම් චිත්රපට පහසුවෙන් මුද්රණය කිරීමට හෝ අලංකාර කිරීමට හැකි අතර, වෙළඳ නාම අවස්ථා සහ සෞන්දර්යාත්මක ආකර්ෂණය ලබා දෙයි.

උණුසුම් දියවන මැලියම්: වේගවත් හා කල් පවතින බන්ධන

Hot melt ඇලවුම් (HMAs) යනු විවිධ කර්මාන්ත සහ යෙදුම් හරහා වේගවත් හා කල් පවත්නා බන්ධන විසඳුම් ලබා දෙන බහුකාර්ය මැලියම් වේ. මෙම මැලියම්, හෝ උණුසුම් මැලියම්, ද්රව තත්වයට උණු කොට උණු කරන ලද තාප ප්ලාස්ටික් ද්රව්ය වේ. සිසිලනයෙන් පසු, ඒවා ඝන වී උපස්ථර අතර ශක්තිමත් බැඳීමක් ඇති කරයි. උණුසුම් දියවන මැලියම්වල ලක්ෂණ, ප්රතිලාභ සහ යෙදුම් දෙස සමීප බැල්මක් මෙන්න.

HMAs හි එක් වැදගත් වාසියක් වන්නේ ඒවායේ වේගවත් බන්ධන හැකියාවයි. මෙම අලවන ද්රව්ය රත් වූ විට ඉක්මනින් ද්රව බවට පත් වන අතර එමඟින් කාර්යක්ෂම හා අධිවේගී යෙදීම් සිදු වේ. අනෙකුත් මැලියම් වර්ග මෙන් නොව ද්රාවක වාෂ්පීකරණය හෝ රසායනික ප්රතික්රියා සඳහා අවශ්යතාවය ඔවුන් ඉවත් කරයි. උණුසුම් දියවන මැලියම් ඉක්මනින් ඝන වීම නිසා කෙටි එකලස් කිරීම සහ නිෂ්පාදන කාලය, ඵලදායිතාව සහ පිරිවැය ඉතිරිකිරීම් වැඩි වේ.

තවද, උණුසුම් දියවන මැලියම් බන්ධන ලද සන්ධිවල සුවිශේෂී කල්පැවැත්මක් සපයයි. ඔවුන් තෙතමනය, රසායනික ද්රව්ය සහ උෂ්ණත්ව විචලනය සඳහා විශිෂ්ට ප්රතිරෝධයක් දක්වයි. මෙම ඔරොත්තු දීමේ හැකියාව දිගුකාලීන සහ විශ්වාසනීය බැඳීමක් අවශ්ය වන ඉල්ලුම් පරිසරයන් සහ යෙදුම් සඳහා ඒවා සුදුසු කරයි. HMAs නම්යශීලී බව සහ බලපෑම් ප්රතිරෝධය ද ලබා දෙයි, බන්ධන අඛණ්ඩතාවයට බාධා නොකර කම්පන සහ කම්පන වලට ඔරොත්තු දීමට ඔවුන්ට හැකි වේ.

HMAs ඇසුරුම්කරණය, ලී වැඩ, මෝටර් රථ, ඉලෙක්ට්රොනික, රෙදිපිළි සහ ඉදිකිරීම් ඇතුළු විවිධ කර්මාන්තවල යෙදුම් සොයා ගනී. උණුසුම් දියවන ඇලවුම්, පෙට්ටි සහ පෙට්ටි මුද්රා තැබීම, විකෘති-පැහැදිලි වසා දැමීම් සහ බන්ධන ලේබල් සහ පටි සඳහා ඇසුරුම්වල බහුලව භාවිතා වේ. ඔවුන් නිෂ්පාදන අඛණ්ඩතාව සහතික කිරීම සහ මංකොල්ලකෑම වැළැක්වීම, ආරක්ෂිත සහ විකෘති-ප්රතිරෝධී මුද්රා සපයයි.

HMA වල දැව වැඩ කිරීමේ යෙදීම් වලට එජ්බෑන්ඩ්, වෙනිරිං සහ ලැමිනේටින් මෙහෙයුම් ඇතුළත් වේ. උණුසුම් දියවන මැලියම්වල වේගයෙන් සැකසෙන ස්වභාවය කාර්යක්ෂම එකලස් කිරීමේ ක්රියාවලියට පහසුකම් සපයයි. ඔවුන් ලී සන්ධිවල ශක්තිමත් බන්ධන නිර්මාණය කරයි, ගෘහ භාණ්ඩ සහ කැබිනට් මණ්ඩලයේ ව්යුහාත්මක අඛණ්ඩතාව සහ කල්පැවැත්ම වැඩි දියුණු කරයි.

මෝටර් රථ නිෂ්පාදකයින් අභ්යන්තර සහ බාහිර ටිම් බන්ධන, කම්බි සවි කිරීම සහ ගෑස්කට් මුද්රා තැබීම සඳහා උණුසුම් දියවන මැලියම් මත රඳා පවතී. මෙම ඇලවුම් වල කල්පැවැත්ම සහ තාප ප්රතිරෝධය, ආන්තික තත්ව යටතේ ක්රියාකාරීත්වය අත්යවශ්ය වන වාහන යෙදුම් සඳහා ඒවා වඩාත් සුදුසු වේ.

ඉලෙක්ට්රොනික් එකලස් කිරීම සහ නිෂ්පාදනය බොහෝ විට සංරචක බන්ධනය, කම්බි ඇලවීම සහ ආවරණය කිරීම සඳහා උණුසුම් දියවන මැලියම් භාවිතා කරයි. ප්ලාස්ටික්, ලෝහ සහ වීදුරු වැනි අසමාන ද්රව්ය බන්ධනය කිරීමට ඔවුන්ට ඇති හැකියාව, ඒවා විවිධ ඉලෙක්ට්රොනික යෙදුම් සඳහා යෝග්ය කරයි.

රෙදිපිළි කර්මාන්තය උණුසුම් දියවන ඇලවුම් යෙදුම් අතර රෙදි ලැමිනේෂන්, හෙමිං සහ ඇප්ලිකේෂන් බන්ධන ඇතුළත් වේ. ඒවා මැහුම්, මැහුම් හෝ වෙනත් යාන්ත්රික සවි කිරීම් ක්රම නොමැතිව නිරවද්ය සහ පිරිසිදු බන්ධන සක්රීය කරයි.

ඉදිකිරීම් අංශයේ, බිම් මහල සවි කිරීම, පැනල් තැබීම, පරිවරණය සහ උළු බැඳීම සඳහා HMAs භාවිතා වේ. ඔවුන්ගේ වේගවත් සැකසුම් ලක්ෂණ වේගවත් ඉදිකිරීම් ක්රියාවලීන් සඳහා පහසුකම් සපයන අතර විවිධ ඉදිකිරීම් ද්රව්යවල විශ්වාසනීය ඇලවීම සහතික කරයි.

පීඩන සංවේදී ඇලවුම් ද්රව්ය: ස්ථාවර ඇලවීම සහතික කිරීම

පීඩන-සංවේදී මැලියම් (PSAs) යනු මෝටර් රථ සහ ඉලෙක්ට්රොනික උපකරණවල සිට ඇසුරුම්කරණය සහ වෛද්ය උපකරණ දක්වා විවිධ කර්මාන්තවල භාවිතා වන බහුකාර්ය ද්රව්ය වේ. මෙම මැලියම් භාවිතා කිරීමේ පහසුව, ක්ෂණික බන්ධන සහ පුළුල් පරාසයක මතුපිටට ඇලී සිටීමේ හැකියාව වැනි අද්විතීය වාසි ලබා දෙයි. කෙසේ වෙතත්, PSAs සමඟ වැඩ කිරීමේදී ස්ථාවර ඇලීම සහතික කිරීම අභියෝගයක් විය හැකිය. පීඩන-සංවේදී මැලියම් සමඟ විශ්වසනීය හා ස්ථාවර ඇලීමක් ලබා ගැනීම සඳහා ප්රධාන කරුණු කිහිපයක් මෙන්න.

- මතුපිට සකස් කිරීම: PSAs සමඟ ස්ථාවර ඇලීමක් ලබා ගැනීම සඳහා නිසි මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. මතුපිට පිරිසිදු, වියලි සහ දූවිලි, තෙල්, ග්රීස් සහ තෙතමනය දූෂක වලින් තොර විය යුතුය. සුදුසු ද්රාවක හෝ පිරිසිදුකාරක සමඟ මතුපිට පිරිසිදු කිරීම සහ උල්ෙල්ඛ හෝ ප්ලාස්මා ප්රතිකාර වැනි ශිල්පීය ක්රම භාවිතා කිරීමෙන් මතුපිට ශක්තිය වැඩි කිරීමෙන් සහ බන්ධනයට ඇති විය හැකි බාධක ඉවත් කිරීමෙන් මැලියම් වැඩි දියුණු කළ හැකිය.

- ද්රව්ය ගැළපුම: PSA උපස්ථර ද්රව්ය සමඟ ගැළපෙන බව සහතික කිරීම අත්යවශ්ය වේ. සමහර PSAs ඇතැම් පෘෂ්ඨයන් සමඟ දුර්වල ඇලීම හෝ අනුකූලතා ගැටළු විදහා දැක්විය හැක. මැලියම් සහ උපස්ථරය යන දෙකෙහිම රසායනික සංයුතිය සහ ගුණාංග අවබෝධ කර ගැනීම, ස්ථාවර මැලියම් සහතික කිරීම සඳහා නිශ්චිත යෙදුම සඳහා සුදුසු මැලියම් තෝරා ගැනීමට උපකාරී වේ.

- යෙදුම් තාක්ෂණය: ස්ථාවර ඇලීම ලබා ගැනීමේදී යෙදුම් තාක්ෂණය සැලකිය යුතු කාර්යභාරයක් ඉටු කරයි. පීඩනය, උෂ්ණත්වය සහ අයදුම් කිරීමේදී රැඳී සිටින කාලය බන්ධන ශක්තියට බලපෑ හැකිය. අයදුම් කිරීමට නිසි පීඩනය සහ බන්ධනය සඳහා නිර්දේශිත උෂ්ණත්ව පරාසය ඇතුළුව යෙදුම් පරාමිතීන් සම්බන්ධයෙන් නිෂ්පාදකයාගේ නිර්දේශ අනුගමනය කිරීම අත්යවශ්ය වේ.

- සුව කිරීමේ කාලය: PSA වලට සාමාන්යයෙන් ඔවුන්ගේ සම්පූර්ණ ඇලවුම් ශක්තිය වර්ධනය කිරීමට යම් කාලයක් අවශ්ය වේ. මෙම සුව කිරීම හෝ "වාසය" කාලය මැලියම් ගලා යාමට සහ උපස්ථරය සමඟ ශක්තිමත් බන්ධන සෑදීමට ඉඩ සලසයි. බන්ධිත එකලස් කිරීම ආතතියට හෝ පැටවීමට පෙර ප්රමාණවත් සුව කාලයක් ලබා දීම අත්යවශ්ය වේ. ක්රියාවලිය කඩිමුඩියේ කිරීමෙන් දුර්වල ඇලවීම හෝ මැලියම් අසාර්ථක වීමට පවා හේතු විය හැක.

- පාරිසරික සාධක: පාරිසරික තත්ත්වයන් PSA වල ක්රියාකාරිත්වයට බලපෑම් කළ හැකිය. උෂ්ණත්වය, ආර්ද්රතාවය සහ රසායනික ද්රව්යවලට නිරාවරණය වීම හෝ පාරජම්බුල කිරණ වැනි සාධක මැලියම්වල ගුණ සහ ඇලීමේ ක්රියාකාරිත්වයට බලපෑම් කළ හැකිය. මැලියම් නිරාවරණය වන විශේෂිත පාරිසරික තත්ත්වයන් අවබෝධ කර ගැනීම සහ මෙම සාධකවලට සුදුසු ප්රතිරෝධයක් සහිත මැලියම් තෝරාගැනීම කාලයත් සමඟ ස්ථාවර ඇලීම සහතික කිරීමට උපකාරී වේ.

- පරීක්ෂණ සහ තත්ත්ව පාලනය: ස්ථාවර ඇලීම සහතික කිරීම සඳහා නිතිපතා පරීක්ෂණ සහ තත්ත්ව පාලන පියවරයන් අත්යවශ්ය වේ. පීල් ඇලවීම, කැපුම් ශක්තිය සහ ස්පර්ශය වැනි විවිධ පරීක්ෂණ ක්රම මගින් මැලියම්වල ක්රියාකාරිත්වය තක්සේරු කළ හැකිය. නිසි පරීක්ෂණ ප්රොටෝකෝල ස්ථාපනය කිරීම සහ නිශ්පාදනය අතරතුර නිරන්තර තත්ත්ව පරීක්ෂාවන් සිදු කිරීම මඟින් කිසියම් නොගැලපීම් හෝ ගැටළු කල්තියා හඳුනා ගැනීමට සහ අවසාන නිෂ්පාදනයේ ස්ථාවර ඇලීම සහතික කිරීමට උපකාරී වේ.

- ගබඩා කිරීම සහ කල් තබා ගැනීම: මැලියම්වල ක්රියාකාරිත්වය පවත්වා ගැනීම සඳහා නිසි ගබඩා තත්ත්වයන් සහ කල් තබා ගැනීමේ මාර්ගෝපදේශ පිළිපැදීම අත්යවශ්ය වේ. PSAs තාපය, ආලෝකය හෝ වාතයට නිරාවරණය වීම හේතුවෙන් කාලයත් සමඟ පිරිහීමට ලක්විය හැක, ඒවායේ ඇලවුම් ගුණාංගවලට බලපායි. බන්ධන පාලිත පරිසරයක ගබඩා කිරීම සහ ඒවායේ නිර්දේශිත කල් තබා ගැනීම තුළ ඒවා භාවිතා කිරීම ස්ථාවර ඇලීම පවත්වා ගැනීමට උපකාරී වේ.

මැලියම් බෙදා හැරීමේ තාක්ෂණික ක්රම: නිරවද්යතාව සහ කාර්යක්ෂමතාව

බන්ධන යෙදුම්වල නිරවද්යතාවය සහ කාර්යක්ෂමතාව සහතික කිරීම සඳහා විවිධ කර්මාන්තවලදී ඇලවුම් බෙදා හැරීමේ ක්රම ඉතා වැදගත් වේ. එය නිෂ්පාදනය, එකලස් කිරීම හෝ අලුත්වැඩියා කිරීම සඳහා වේවා, නිසි බෙදාහැරීමේ ක්රමය ඇලවුම් බන්ධනවල ගුණාත්මකභාවය සහ විශ්වසනීයත්වය කෙරෙහි සැලකිය යුතු ලෙස බලපෑ හැකිය. මෙම ලිපිය සීමිත වචන සංඛ්යාවක් තුළ මැලියම් බෙදා හැරීමේ නිරවද්යතාවය සහ කාර්යක්ෂමතාව ලබා ගැනීමට උපකාරී වන විවේචනාත්මක ශිල්පීය ක්රම ගවේෂණය කරනු ඇත.

- අතින් බෙදා හැරීම: අතින් ඇලවුම් බෙදා හැරීම කුඩා පරිමාණ මෙහෙයුම් හෝ සංකීර්ණ යෙදුම්වල බහුලව භාවිතා වේ. නිශ්චිතවම මැලියම් යෙදීම සඳහා සිරින්ජ, මිරිකා බෝතල් හෝ බුරුසු වැනි අතින් ගෙන යා හැකි උපාංග භාවිතා කිරීම එයට ඇතුළත් වේ. මෙම ක්රමය නම්යශීලී බවක් සහ පාලනයක් ලබා දෙන අතර, එය ක්රියාකරුගේ දක්ෂතාවය සහ අනුකූලතාවය මත රඳා පවතී.

- කාලය/පීඩන බෙදාහැරීම: කාලය/පීඩන බෙදාහැරීම යනු ස්ථාවර සහ පාලිත ඇලවුම් යෙදුමක් සපයන බහුලව භාවිතා වන තාක්ෂණයකි. පීඩන නියාමක සහ ටයිමර් සහිත වායුමය හෝ විදුලි ඩිස්පෙන්සර් භාවිතා කිරීම එයට ඇතුළත් වේ. බෙදා හැරීමේ කාලය සහ පීඩනය සකස් කිරීමෙන්, ක්රියාකරුවන්ට යොදන මැලියම් ප්රමාණය නිවැරදිව පාලනය කළ හැකිය. මෙම තාක්ෂණය මධ්යම සිට ඉහළ දුස්ස්රාවීතාවයේ මැලියම් සඳහා සුදුසු වේ.

- Jetting: Jetting යනු බෙදාහැරීමේ තාක්ෂණයක් වන අතර එය ඉලක්ක මතුපිටට නිශ්චිත සහ කුඩා ප්රමාණයේ ඇලවුම් යෙදීම සඳහා ඉහළ ප්රවේග ඇලවුම් ප්රවාහයක් භාවිතා කරයි. ඉලෙක්ට්රොනික එකලස් කිරීම හෝ ක්ෂුද්ර බන්ධනය වැනි වේගවත් හා නිවැරදි ස්ථානගත කිරීම් අවශ්ය යෙදුම්වල එය බහුලව භාවිතා වේ. පාලිත ඇලවුම් බිංදු සෑදීම සඳහා ජෙටිං පද්ධති piezoelectric හෝ pneumatic actuation භාවිතා කරයි.

- ඉසින බෙදා හැරීම: ඉසින බෙදා හැරීම විශාල ප්රදේශ ආවරණය කිරීම හෝ ඒකාකාර ආවරණයක් ලබා ගැනීම සඳහා කාර්යක්ෂම තාක්ෂණයකි. එයට ඇලවුම් ද්රව්ය සියුම් ජල බිඳිති බවට පත් කිරීම සහ වායු පීඩනය හෝ ස්වයංක්රීය ඉසින තුවක්කුවක් භාවිතයෙන් මතුපිටට යොමු කිරීම ඇතුළත් වේ. ඉසින බෙදා හැරීම සාමාන්යයෙන් මෝටර් රථ, ලී වැඩ හෝ ඇසුරුම් කර්මාන්තවල භාවිතා වේ, එහිදී වේගවත් හා පවා ආවරණයක් අවශ්ය වේ.

- Robotic Dispensing: Robotic Dispensing පද්ධති මඟින් ක්රමලේඛගත කළ හැකි ස්වයංක්රීයකරණය හරහා නිරවද්ය සහ පුනරාවර්තනය කළ හැකි ඇලවුම් යෙදුම් ඉදිරිපත් කරයි. ඒවා සංකීර්ණ රටා සහ සමෝච්ඡයන් අනුගමනය කිරීම සඳහා වැඩසටහන්ගත කළ හැකි උසස් සංවේදක සහ බෙදා හැරීමේ කපාට වලින් සමන්විත වේ. රොබෝ බෙදාහැරීම අනුකූලතාව සහ නිරවද්යතාවය සහතික කරයි, එය ඉහළ පරිමාවකින් යුත් නිෂ්පාදන මාර්ග සහ සංකීර්ණ එකලස් කිරීමේ ක්රියාවලීන් සඳහා වඩාත් සුදුසු වේ.

- ෆිල්ම්/ස්වර්ල් ආලේපනය: චිත්රපට හෝ කරකැවිල්ල යනු උපස්ථරයක් මත ඒකාකාර මැලියම් තට්ටුවක් යෙදීම සඳහා භාවිතා කරන තාක්ෂණයකි. තුනී අඛණ්ඩ පටලයක් තුළ මැලියම් පැතිරීම සඳහා භ්රමණය වන යාන්ත්රණයක් හෝ යෙදුමක් භාවිතා කිරීම එයට ඇතුළත් වේ. මෙම ක්රමය සාමාන්යයෙන් මෝටර් රථ, අභ්යවකාශ සහ ඉදිකිරීම් කර්මාන්තවල භාවිතා වන අතර, ප්රශස්ත ක්රියාකාරීත්වය සඳහා පාලිත ඇලවුම් ඝණකම ඉතා වැදගත් වේ.

FPC බන්ධන ඇලවුම් යෙදුමේ අභියෝග

FPC (Flexible Printed Circuit) බන්ධන ඇලවුම් යෙදුම සාර්ථක බන්ධන සහ විශ්වාසනීය කාර්ය සාධනය සඳහා ආමන්ත්රණය කළ යුතු අභියෝග කිහිපයක් මතු කරයි. මෙම අභියෝග මූලික වශයෙන් පැන නගින්නේ FPC වල අද්විතීය ගුණාංග සහ අවශ්යතා මගිනි. මෙම ප්රතිචාරයේ දී, FPC බන්ධන ඇලවුම් යෙදුමේ ඇති ප්රධාන අභියෝග කිහිපයක් මම ගෙනහැර දක්වමි.

- උපස්ථර අනුකූලතාව: FPC සෑදී ඇත්තේ දෘඩ උපස්ථරවලට වඩා වෙනස් මතුපිට ලක්ෂණ සහිත පොලිමයිඩ්, පොලියෙස්ටර් හෝ තුනී තඹ වැනි නම්යශීලී ද්රව්ය වලින් ය. බන්ධන මැලියම් උපස්ථරයට දිරායාමක් හෝ හානියක් සිදු නොකර නිසි ලෙස ඇලවීම සහතික කිරීම සඳහා FPC ද්රව්ය සමඟ අනුකූල විය යුතුය.

- මතුපිට සකස් කිරීම: මැලියම් බන්ධනය සඳහා නිසි මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. FPC මතුපිට බොහෝ විට ඇලීමට බාධා කළ හැකි අවශේෂ, තෙල් හෝ අපවිත්ර ද්රව්ය ඇත. FPC හි අඛණ්ඩතාවයට හානි නොවන පරිදි මෙම අපද්රව්ය ඉවත් කිරීම සඳහා නිවැරදි පිරිසිදු කිරීමේ ක්රමය හෝ මතුපිට ප්රතිකාරය තෝරා ගැනීම අභියෝගයයි.

- බන්ධන රේඛා ඝනකම පාලනය: විශ්වාසනීය කාර්ය සාධනය සඳහා ඒකාකාර බන්ධන රේඛා ඝනකම ලබා ගැනීම අත්යවශ්ය වේ. නොගැලපෙන ඇලවුම් ඝණකම විද්යුත් සන්නායකතාවය, යාන්ත්රික ශක්තිය සහ තාප කළමනාකරණයේ වෙනස්කම් වලට හේතු විය හැක. FPC වල නම්යශීලී ස්වභාවය හේතුවෙන් බන්ධන රේඛා ඝණකම පිළිබඳ නිශ්චිත පාලනයක් සහතික කිරීම අභියෝගාත්මක විය හැක.

- තාප කළමනාකරණය: FPCs බොහෝ විට උෂ්ණත්ව විචලනයන් අපේක්ෂා කරන යෙදුම්වල භාවිතා වේ. බන්ධනය සඳහා භාවිතා කරන මැලියම්, FPC හෝ එහි සංරචක වලට හානි කළ හැකි ස්ථානීය උණුසුම් ස්ථාන වලක්වාලීම, තාපය ඵලදායී ලෙස විසුරුවා හැරීම සඳහා හොඳ තාප සන්නායකතාවක් තිබිය යුතුය. FPC හි නම්යශීලීභාවය සහ විද්යුත් ගුණාංගවලට හානියක් නොවන පරිදි ප්රශස්ත තාප කළමනාකරණයක් ලබා ගැනීම අභියෝගයකි.

- ඇලවුම් සුව කිරීම: FPC බන්ධන මැලියම් සාමාන්යයෙන් තාපය හෝ UV වැනි සුව කිරීමේ ක්රියාවලීන් අවශ්ය වේ. විශේෂයෙන්ම සංකීර්ණ හෝ ඝන ලෙස ඇසුරුම් කරන ලද FPC මෝස්තරවල බැඳුම්කර රේඛාව හරහා ඒකාකාරව සහ සම්පූර්ණ සුව කිරීම සහතික කිරීම අභියෝගය විය. ප්රමාණවත් ලෙස සුව නොකිරීම නිසා ශක්තිමත් ඇලීම හෝ අසම්පූර්ණ බන්ධන ඇති විය හැකි අතර, එය විශ්වසනීයත්වයේ ගැටළු වලට තුඩු දෙයි.

- නම්යශීලී බව සහ කල්පැවැත්ම: FPC නිර්මාණය කර ඇත්තේ නම්යශීලී වන පරිදි වන අතර, බන්ධන මැලියම් එහි අඛණ්ඩතාවයට හානියක් නොවන පරිදි මෙම නම්යශීලීභාවයට ඉඩ දිය යුතුය. බන්ධනය නැවත නැවත නැමීම, නැමීම සහ දිගු වීම ඉරිතැලීමකින් තොරව, ඉවත් කිරීමකින් හෝ ඇලවීමේ ශක්තිය නැති වී යාමෙන් ඔරොත්තු දිය යුතුය. නම්යශීලී බව සහ කල්පැවැත්ම යන දෙකම පවත්වා ගත හැකි බැඳීමක් සොයා ගැනීම අභියෝගාත්මක විය හැකිය.

- විද්යුත් සන්නායකතාවය: FPCs බොහෝ විට විද්යුත් සංඥා රැගෙන යන අතර, විද්යුත් සන්නායකතාවය තීරණාත්මක අවශ්යතාවයක් බවට පත් කරයි. බන්ධන මැලියම් පරිපථයේ ක්රියාකාරිත්වයට බාධා කළ හැකි ඉහළ ප්රතිරෝධයක් හඳුන්වා නොදිය යුතුය. යාන්ත්රික අඛණ්ඩතාව සහතික කරමින් බන්ධන රේඛාව හරහා හොඳ විද්යුත් සන්නායකතාවක් ලබා ගැනීම අභියෝගයක් වේ.

- ක්රියාවලි ස්වයංක්රීයකරණය: FPC බන්ධනය පරිමාණයෙන් සිදු කරන කර්මාන්තවල මැලියම් යෙදුම් ක්රියාවලිය ස්වයංක්රීය කිරීම අවශ්ය වේ. FPC ප්රමාණයන්, හැඩතල සහ මෝස්තරවල වෙනස්කම් සඳහා ගිණුම්කරණය, නිරවද්යතාවයෙන් සහ කාර්යක්ෂමතාවයෙන් මැලියම් අඛණ්ඩව යෙදිය හැකි ස්වයංක්රීය පද්ධති සංවර්ධනය කිරීම අභියෝගයයි.

මෙම අභියෝග ආමන්ත්රණය කිරීම සඳහා FPC ද්රව්ය, බන්ධන ඇලවුම් සහ යෙදුමේ නිශ්චිත අවශ්යතා පිළිබඳ පුළුල් අවබෝධයක් අවශ්ය වේ. FPC බන්ධන යෙදුම්වල මැලියම්වල ගැළපුම, කාර්ය සාධනය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා ප්රවේශමෙන් ද්රව්ය තෝරාගැනීම, ක්රියාවලි ප්රශස්තකරණය සහ පරීක්ෂා කිරීම එයට බොහෝ විට ඇතුළත් වේ.

විශ්වසනීයත්වය පරීක්ෂා කිරීම: ඇලවුම් කාර්ය සාධනය තක්සේරු කිරීම

විශ්වසනීයත්වය පරීක්ෂා කිරීම මැලියම්වල කාර්ය සාධනය තක්සේරු කිරීමේ තීරණාත්මක පියවරකි. විවිධ ද්රව්ය බන්ධනය කිරීම සඳහා මෝටර් රථ, අභ්යවකාශ, ඉලෙක්ට්රොනික උපකරණ සහ ඉදිකිරීම් ඇතුළු විවිධ කර්මාන්තවල මැලියම් බහුලව භාවිතා වේ. අවසාන නිෂ්පාදනයේ ආරක්ෂාව, කල්පැවැත්ම සහ සමස්ත කාර්ය සාධනය සහතික කිරීම සඳහා ඇලවුම් බන්ධනවල විශ්වසනීයත්වය අත්යවශ්ය වේ.

විශ්වසනීයත්වය පරීක්ෂා කිරීම යනු සැබෑ ලෝක පරිසරයන් සහ භාවිත අවස්ථා අනුකරණය කරන විවිධ තත්වයන් සහ ආතති තත්වයන්ට ඇලවුම් බන්ධන වලට යටත් කිරීමයි. ඉලක්කය වන්නේ කාලයත් සමඟ එහි බන්ධන ශක්තිය සහ අඛණ්ඩතාව පවත්වා ගැනීමට මැලියම්වල ඇති හැකියාව ඇගයීමයි. විශ්වසනීයත්වය පරීක්ෂා කිරීමේදී මැලියම් කාර්ය සාධනය තක්සේරු කිරීමේදී සලකා බැලිය යුතු ප්රධාන අංග කිහිපයක් මෙන්න:

- බන්ධන ශක්තිය: මැලියම්වල ආරම්භක බන්ධන ශක්තිය ලැප් ෂියර්, පීල් හෝ ආතන්ය පරීක්ෂණ වැනි ප්රමිතිගත පරීක්ෂණ භාවිතයෙන් ඇගයීමට ලක් කෙරේ. මෙම පරීක්ෂණ මගින් ඇලවුම් බන්ධනය බිඳීමට අවශ්ය බලය මනිනු ලැබේ. එය විවිධ තත්වයන්ට නිරාවරණය වීමෙන් පසු බන්ධන ශක්තිය සමඟ සංසන්දනය කිරීම සඳහා මූලික පදනමක් සපයයි.

- පාරිසරික නිරාවරණය: මැලියම් බොහෝ විට උෂ්ණත්ව අන්ත, ආර්ද්රතාවය, UV විකිරණ සහ රසායනික ද්රව්ය වැනි දරුණු පාරිසරික තත්ත්වයන්ට නිරාවරණය වේ. විශ්වසනීයත්වය පරීක්ෂා කිරීම දිගු කාලයක් පුරා මෙම තත්ත්වයන් අනුකරණය කරන වේගවත් වයස්ගත පරීක්ෂණවලට ඇලවුම් සාම්පල ඇතුළත් වේ. පාරිසරික හායනය සඳහා මැලියම්වල ප්රතිරෝධය සහ අහිතකර තත්වයන් යටතේ බන්ධන ශක්තිය පවත්වා ගැනීමට ඇති හැකියාව තක්සේරු කිරීමට මෙය උපකාරී වේ.

- තාප බයිසිකල් පැදීම: උෂ්ණත්ව විචල්යයන් ද්රව්යවල ප්රසාරණය සහ හැකිලීමට හේතු විය හැකි අතර එමඟින් ඇලවුම් බන්ධන ආතතියට පත් කළ හැකිය. තාප පාපැදි පරීක්ෂණවලට ඇලවුම් සාම්පල නැවත නැවතත් උෂ්ණත්ව චක්රවලට යටත් කිරීම, අඩු සිට ඉහළ අන්ත දක්වා, තාප ආතතියට මැලියම්වල ප්රතිරෝධය සහ බන්ධන අඛණ්ඩතාව පවත්වා ගැනීමට ඇති හැකියාව තක්සේරු කිරීම ඇතුළත් වේ.

- යාන්ත්රික ආතතිය: ඇලවුම් බන්ධන සේවා කාලය තුළ ආතතිය, සම්පීඩනය, කැපීම සහ කම්පනය වැනි විවිධ ආකාරයේ යාන්ත්රික ආතතිය අත්විඳිය හැකිය. විශ්වසනීයත්වය පරීක්ෂා කිරීම චක්රීය තෙහෙට්ටුව, බලපෑම හෝ නම්යශීලී පරීක්ෂණ හරහා ඇලවුම් සාම්පල යාන්ත්රික ආතතියට ලක් කිරීම ඇතුළත් වේ. බන්ධන අසමත් වීමකින් තොරව ස්වයංක්රීයව පැටවීමට ඔරොත්තු දීමේ මැලියම්වල හැකියාව තක්සේරු කිරීමට මෙම පරීක්ෂණ උපකාරී වේ.

- කල්පැවැත්ම සහ වයසට යාම: ඇලවුම් බන්ධන දිගු කාලීන කල්පැවැත්මක් අපේක්ෂා කරන අතර කාලයත් සමඟ දිරාපත් වීමට ඔරොත්තු දිය යුතුය. විශ්වසනීයත්ව පරීක්ෂණයට නිෂ්පාදනයේ අපේක්ෂිත ආයු කාලය අනුකරණය කරන දිගු කාලීන වයස්ගත පරීක්ෂණ ඇතුළත් වේ. උෂ්ණත්වය, ආර්ද්රතාවය සහ පාරජම්බුල කිරණ වැනි පාරිසරික සාධකවලට දිගුකාලීන නිරාවරණයට ඇලවුම් සාම්පල යටත් කිරීම සහ බන්ධන ශක්තිය සහ අඛණ්ඩතාව කාලානුරූපව තක්සේරු කිරීම මෙයට ඇතුළත් විය හැකිය.

- ගැළපුම: ඇලවුම් ඒවා බන්ධනය කිරීමට අදහස් කරන ද්රව්ය සමඟ අනුකූල විය යුතුය. කර්මාන්තයේ බහුලව භාවිතා වන ලෝහ, ප්ලාස්ටික්, සංයුක්ත සහ අනෙකුත් ද්රව්ය ඇතුළු විවිධ උපස්ථර සමඟ මැලියම්වල ගැළපුම තක්සේරු කිරීම විශ්වසනීයත්වය පරීක්ෂාවට ඇතුළත් වේ. අනුකූලතා පරීක්ෂණ මගින් මැලියම්වල බන්ධන ශක්තිය, රසායනික අන්තර්ක්රියා වලට ප්රතිරෝධය සහ උපස්ථරයට අහිතකර බලපෑම් ඇගයීමට ලක් කරයි.

විශ්වසනීයත්වය පරීක්ෂා කිරීම විවිධ තත්වයන් යටතේ මැලියම්වල ක්රියාකාරිත්වය සහ සීමාවන් පිළිබඳ වටිනා තොරතුරු සපයයි. එය නිෂ්පාදකයින්ට ඔවුන්ගේ යෙදුම සඳහා වඩාත් සුදුසු මැලියම් තෝරා ගැනීමට උපකාර වන අතර සැබෑ ලෝකයේ අවස්ථා වලදී එහි විශ්වසනීයත්වය සහ කල්පැවැත්ම සහතික කරයි. දැඩි විශ්වසනීය පරීක්ෂණ පැවැත්වීමෙන්, නිෂ්පාදකයින්ට ඇලවුම් බන්ධන අසාර්ථක වීමේ අවදානම අවම කර ගැනීමට, නිෂ්පාදනවල ගුණාත්මකභාවය වැඩි දියුණු කිරීමට සහ පාරිභෝගික තෘප්තිය වැඩි දියුණු කිරීමට හැකිය.

FPC බන්ධන ඇලවුම් වල පාරිසරික සලකා බැලීම්

FPC (Flexible Printed Circuit) බන්ධන ඇලවුම් ඉලෙක්ට්රොනික උපාංග එකලස් කිරීම සහ විශ්වසනීයත්වය සඳහා තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. පාරිසරික දැනුවත්භාවය සහ තිරසාරභාවය වඩ වඩාත් වැදගත් වන බැවින්, මෙම මැලියම්වල පාරිසරික බලපෑම සලකා බැලීම අත්යවශ්ය වේ. FPC බන්ධන ඇලවුම් වලට අදාළ තීරනාත්මක පාරිසරික සලකා බැලීම් කිහිපයක් මෙන්න:

- විෂ වීම: ප්රධාන වශයෙන් සැලකිලිමත් වන එක් කරුණක් වන්නේ මැලියම්වල සහ එහි සංඝටකවල විෂ බව ය. මැලියම්වල වාෂ්පශීලී කාබනික සංයෝග (VOCs) හෝ අන්තරායකර වායු දූෂක (HAPs) වැනි හානිකර රසායනික ද්රව්ය අඩංගු විය හැක. මෙම ද්රව්ය මිනිස් සෞඛ්යයට සහ පරිසරයට අහිතකර බලපෑම් ඇති කළ හැකිය. නිෂ්පාදකයින් ඔවුන්ගේ මැලියම් සංයුතියේ විෂ සහිත රසායනික ද්රව්ය අවම කිරීමට හෝ ඉවත් කිරීමට උත්සාහ කළ යුතුය.

- විමෝචන සහ වාතයේ ගුණාත්මකභාවය: නිෂ්පාදන සහ යෙදුම් ක්රියාවලීන් අතරතුර, FPC බන්ධන මැලියම් මඟින් VOCs සහ අනෙකුත් වායු දූෂක වායුගෝලයට මුදා හැරිය හැක. මෙම විමෝචන වායු දූෂණයට දායක වන අතර වාතයේ ගුණාත්මක භාවයට අහිතකර ලෙස බලපෑ හැකිය. අඩු VOC හෝ ශුන්ය-VOC මැලියම් සැකසීමෙන් පරිසර හිතකාමී ඇලවුම් නිෂ්පාදකයින් මෙම විමෝචනය අවම කිරීම අරමුණු කරයි.

- බලශක්ති පරිභෝජනය: FPC බන්ධන ඇලවුම් නිෂ්පාදනය සඳහා බොහෝ විට පුනර්ජනනීය නොවන ප්රභවයන්ගෙන් ලැබෙන ශක්තිය අවශ්ය වේ. පාරිසරික බලපෑම අවම කිරීම සඳහා, නිෂ්පාදකයින් බලශක්ති කාර්යක්ෂම ක්රියාවලීන් ක්රියාත්මක කළ යුතු අතර පුනර්ජනනීය බලශක්ති ප්රභවයන් භාවිතයෙන් ගවේෂණය කළ යුතුය.

- අපද්රව්ය උත්පාදනය: ඇලවුම් යෙදුම් ක්රියාවලීන් මඟින් අතිරික්ත ඇලවුම් ද්රව්ය, ඇසුරුම්කරණය සහ පිරිසිදු කිරීමේ ද්රව්ය ඇතුළුව අපද්රව්ය ජනනය කළ හැකිය. හැකි සෑම විටම අපද්රව්ය ප්රතිචක්රීකරණය කිරීම හෝ නැවත භාවිතා කිරීම වැනි නිසි අපද්රව්ය කළමනාකරණ පිළිවෙත් අනුගමනය කළ යුතුය. මීට අමතරව, කල් ඉකුත් වූ හෝ භාවිතයට නොගත් නිෂ්පාදනවල අපද්රව්ය අවම කිරීම සඳහා දිගු ආයු කාලයක් සහිත මැලියම් සංවර්ධනය කිරීම නිෂ්පාදකයින් විසින් ගවේෂණය කළ යුතුය.

- ජීවිතයේ අවසානය සලකා බැලීම්: FPC බන්ධන ඇලවුම් අඩංගු ඉලෙක්ට්රොනික උපාංග බැහැර කිරීම සැලකිය යුතු පාරිසරික සැලකිල්ලකි. පහසුවෙන් දිරාපත් නොවන හෝ අන්තරායකර සංරචක ඇති මැලියම් උපාංග ඉවතලන විට දූෂණයට දායක විය හැක. ප්රතිචක්රීකරණය කිරීමේදී පරිපථ පුවරු වලින් පහසුවෙන් වෙන් කළ හැකි මැලියම් වැනි ප්රතිචක්රීකරණය හෝ බැහැර කිරීමේ ක්රියාවලීන් සමඟ අනුකූල වන පරිසර හිතකාමී නිෂ්පාදන සංවර්ධනය කිරීමට මැලියම් නිෂ්පාදකයින් උත්සාහ කළ යුතුය.

- තිරසාරභාවය සහ හරිත මුල පිරීම්: ඇලවුම් නිෂ්පාදකයින් ඔවුන්ගේ ව්යාපාරික භාවිතයන් තුළ තිරසාර බව ඇතුළත් කළ යුතුය. පුනර්ජනනීය අමුද්රව්ය භාවිතා කිරීම, පරිසර හිතකාමී නිෂ්පාදන ක්රියාවලීන් ක්රියාත්මක කිරීම සහ පිළිගත් පාරිසරික ප්රමිතීන් සහ සහතික කිරීම් වලට අනුකූල වීම මෙයට ඇතුළත් විය හැකිය. මීට අමතරව, නිෂ්පාදන ආපසු ගැනීමේ වැඩසටහන් හෝ ප්රතිචක්රීකරණ පහසුකම් සමඟ හවුල්කාරිත්වය වැනි හරිත මුලපිරීම් සඳහා සමාගම්වලට සහභාගී විය හැකිය.

- ජීවන චක්ර තක්සේරුව: FPC බන්ධන මැලියම්වල විස්තීර්ණ ජීවන චක්ර තක්සේරුවක් (LCA) පැවැත්වීම අමුද්රව්ය නිස්සාරණයේ සිට බැහැර කිරීම දක්වා ඒවායේ පාරිසරික බලපෑම අවබෝධ කර ගැනීම සඳහා ඉතා වැදගත් වේ. හරිතාගාර වායු විමෝචනය අඩු කිරීම, සම්පත් පරිභෝජනය අවම කිරීම සහ ප්රතිචක්රීකරණය වැඩි දියුණු කිරීම වැනි වැඩිදියුණු කිරීම් සිදු කළ හැකි ක්ෂේත්ර හඳුනා ගැනීමට LCAs උදවු කරයි.

FPC බන්ධන ඇලවුම් වල ප්රවණතා සහ නවෝත්පාදන

FPC (Flexible Printed Circuit) බන්ධන ඇලවුම් නිරන්තරයෙන් පරිණාමය වන අතර, ඉහළ කාර්ය සාධනය, කුඩාකරණය සහ ඉලෙක්ට්රොනික උපාංගවල වැඩි දියුණු කළ විශ්වසනීයත්වය සඳහා ඇති ඉල්ලුම මගින් මෙහෙයවනු ලැබේ. FPC බන්ධන ඇලවුම් වල කැපී පෙනෙන ප්රවණතා සහ නවෝත්පාදන කිහිපයක් මෙන්න:

- කුඩා කිරීම සහ සිහින් වීම: ඉලෙක්ට්රොනික උපාංග කුඩා හා තුනී වන විට, මෙම ආකෘති සාධක අවශ්යතා සපුරාලීම සඳහා FPC බන්ධන ඇලවුම් සඳහා වැඩෙන අවශ්යතාවයක් පවතී. නිෂ්පාදකයින් විසින් එකලස් කිරීමේ සමස්ත ඝනකම අවම කරන අතරම ශක්තිමත් බන්ධනයක් සපයන අතිශය තුනී සහ අඩු පැතිකඩ මැලියම් සංවර්ධනය කරයි.

- අධි-උෂ්ණත්ව ප්රතිරෝධය: බොහෝ ඉලෙක්ට්රොනික උපාංග, විශේෂයෙන් මෝටර් රථ, අභ්යවකාශ සහ කාර්මික යෙදුම්, ඉහළ උෂ්ණත්ව පරිසරවල ක්රියා කරයි. වැඩි දියුණු කරන ලද තාප ප්රතිරෝධය සහිත FPC බන්ධන ඇලවුම් ආන්තික උෂ්ණත්ව තත්ත්වයන් යටතේ විශ්වසනීය කාර්ය සාධනය සහතික කිරීම, delamination හෝ බන්ධන අසාර්ථක වීම වැළැක්වීම සඳහා සංවර්ධනය කෙරේ.

- අඩු පීඩන සුව කිරීම: සාම්ප්රදායික ඇලවුම් ක්රියාවලි සඳහා බොහෝ විට ඉහළ උෂ්ණත්වයන් හෝ දිගු සුව කිරීමේ වේලාවන් අවශ්ය වේ, එය තාප සංවේදී සංරචක හෝ සියුම් උපස්ථර සඳහා අභියෝගාත්මක විය හැකිය. UV-සුවකිරීම් හෝ තෙතමනය-සුව කිරීමේ මැලියම් වැනි අඩු පීඩන ශිල්පීය ක්රමවල නවෝත්පාදනයන් වඩාත් මෘදු සුව කිරීමේ විකල්ප ලබා දෙයි, උෂ්ණත්ව සංවේදී සංරචක සහ උපස්ථර සමඟ ගැළපීම සක්රීය කරයි.

- සන්නායක මැලියම්: පරිපථ මූලද්රව්ය අතර විද්යුත් සම්බන්ධතා අවශ්ය වන යෙදුම්වල විද්යුත් සන්නායකතාවය සහිත FPC බන්ධන ඇලවුම් සඳහා ඇති ඉල්ලුම වැඩි වෙමින් පවතී. සන්නායක ඇලවුම් විවිධ පෑස්සුම් ක්රියාවලීන් සඳහා අවශ්යතාවය ඉවත් කරයි, වේගවත් එකලස් කිරීම සහ සංවේදී සංරචක වලට තාප හානි අවදානම අඩු කරයි.

- වැඩිදියුණු කළ නම්යශීලී බව සහ කල්පැවැත්ම: නම්යශීලී ඉලෙක්ට්රොනික උපාංගවල නැමීම, ඇඹරීම සහ කම්පනයට ඔරොත්තු දීම සඳහා FPC බන්ධන මැලියම් සඳහා නම්යශීලීභාවය සහ කල්පැවැත්ම ඉතා වැදගත් වේ. බහු අවයවික රසායන විද්යාවේ සහ සූත්රකරණ ශිල්පීය ක්රමවල දියුණුව නිසා ගතික පරිසරයන්හි විශ්වාසනීය බන්ධනය සහතික කරමින් යාන්ත්රික ආතතියට වැඩි දියුණු කළ නම්යශීලී බව, දිගු කිරීම සහ ප්රතිරෝධය සහිත මැලියම් ඇතිවේ.

- පරිසර හිතකාමීත්වය: තිරසාර අමුද්රව්ය භාවිතා කිරීම සහ විෂ සහිත ද්රව්ය අවම කිරීම ඇතුළුව පාරිසරික සලකා බැලීම්, මැලියම් සංවර්ධනයේ දී වඩාත් ප්රමුඛ වේ. නිෂ්පාදකයින් ඛනිජ තෙල් මත පදනම් වූ අමුද්රව්ය සඳහා විකල්ප ලෙස ජෛව පදනම් වූ සහ පුනර්ජනනීය ද්රව්ය ගවේෂණය කරයි. මීට අමතරව, පාරිසරික බලපෑම අවම කිරීම සඳහා පරිසර හිතකාමී නිෂ්පාදන ක්රියාවලීන් සහ ප්රතිචක්රීකරණය කළ හැකි ඇලවුම් සංයෝග සංවර්ධනය වෙමින් පවතී.

- වැඩිදියුණු කළ බෙදා හැරීම සහ යෙදුම: ස්ථාවර සහ විශ්වාසනීය බන්ධන සාක්ෂාත් කර ගැනීම සඳහා කාර්යක්ෂම හා නිරවද්ය ඇලවුම් යෙදුම ඉතා වැදගත් වේ. ස්වයංක්රීය බෙදාහැරීමේ පද්ධති සහ ජෙටිං ක්රම වැනි බෙදාහැරීමේ තාක්ෂණයන්හි නවෝත්පාදනයන් සියුම් තාර සංරචක සහිත සංකීර්ණ FPC මෝස්තරවල පවා මැලියම් පාලනය සහ නිවැරදිව තැන්පත් කිරීමට ඉඩ සලසයි.

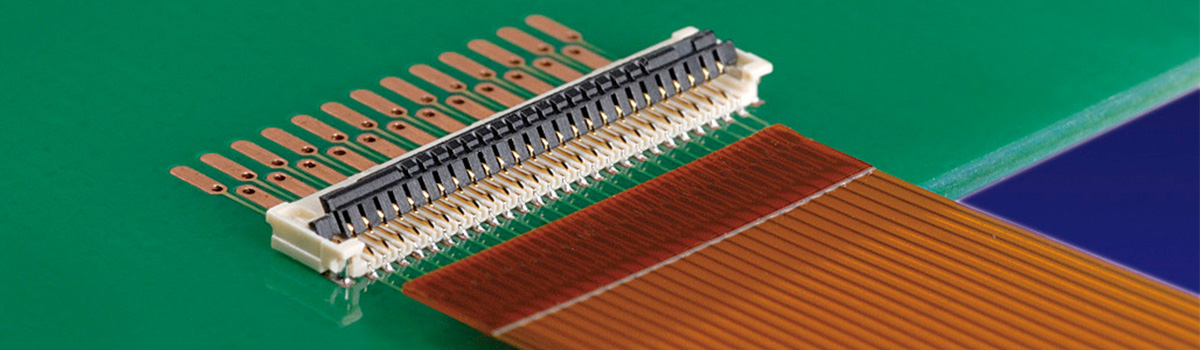

- ඇලවුම් චිත්රපට තාක්ෂණය: ඇලවුම් චිත්රපට FPC බන්ධනය තුළ ජනප්රිය වෙමින් පවතින්නේ ඒවායේ හැසිරවීමේ පහසුව සහ නිශ්චිත ස්ථානගත කිරීම හේතුවෙනි. මෙම පෙර සැකසූ චිත්රපට ඒකාකාර ඇලවුම් ඝනකම, විශිෂ්ට තෙත් කිරීමේ ගුණ සහ සරල කළ එකලස් කිරීමේ ක්රියාවලීන් ලබා දෙයි. නිෂ්පාදකයින් ඔවුන්ගේ බන්ධන කාර්ය සාධනය සහ විවිධ උපස්ථර සමඟ ගැළපීම වැඩි දියුණු කිරීම සඳහා ඇලවුම් චිත්රපට සූත්ර අඛණ්ඩව වැඩි දියුණු කරයි.

- විශ්වසනීයත්වය වැඩි දියුණු කිරීම්: දිගුකාලීන විශ්වසනීයත්වය සහතික කිරීම සඳහා, තෙතමනය, රසායනික ද්රව්ය සහ වයසට යෑම වැනි සාධකවලට වැඩි දියුණු කළ ප්රතිරෝධයක් සහිතව FPC බන්ධන ඇලවුම් සංවර්ධනය වෙමින් පවතී. මෙම අලවන ද්රව්ය දැඩි පාරිසරික තත්ත්වයන් යටතේ ඒවායේ ක්රියාකාරීත්වය තක්සේරු කිරීම සඳහා දැඩි පරීක්ෂණයකට භාජනය වන අතර, නිෂ්පාදනයේ ආයු කාලය තුළ ස්ථාවර ක්රියාකාරීත්වය සහ බන්ධන අඛණ්ඩතාව සහතික කරයි.

- අභිරුචිකරණය සහ යෙදුම්-විශේෂිත විසඳුම්: මෝටර් රථ, පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ, වෛද්ය උපාංග සහ පැළඳිය හැකි තාක්ෂණය වැනි විවිධ යෙදුම්වල නිශ්චිත අවශ්යතා සපුරාලීම සඳහා FPC බන්ධන ඇලවුම් සකස් කෙරේ. එක් එක් යෙදුමේ අනන්ය අභියෝග සහ කාර්ය සාධන ඉල්ලීම් ආමන්ත්රණය කරන අභිරුචි කළ ඇලවුම් විසඳුම් සංවර්ධනය කිරීමට නිෂ්පාදකයින් උපාංග නිර්මාණකරුවන් සහ නිෂ්පාදකයින් සමඟ සමීපව සහයෝගයෙන් කටයුතු කරයි.

යෙදුම් ක්ෂේත්ර: පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ, මෝටර් රථ, වෛද්ය උපාංග සහ තවත් දේ

පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ: පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ පුද්ගලික භාවිතය සහ විනෝදාස්වාදය සඳහා නිර්මාණය කර ඇති පුළුල් පරාසයක නිෂ්පාදන ඇතුළත් වේ. මේවාට ස්මාර්ට් ෆෝන්, ටැබ්ලට්, ලැප්ටොප්, ක්රීඩා කොන්සෝල, ස්මාර්ට් ටීවී, ස්මාර්ට් හෝම් උපාංග, පැළඳිය හැකි උපාංග සහ තවත් දේ ඇතුළත් වේ. පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ භාවිතය මිනිසුන් සන්නිවේදනය කරන, වැඩ කරන සහ විනෝදාස්වාදයේ විප්ලවීය වෙනසක් සිදු කර ඇත. තාක්ෂණික දියුණුව පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ වඩාත් බලවත්, සංයුක්ත සහ දැරිය හැකි මිලකට බවට පත් කර ඇත, පරිශීලකයින්ට බාධාවකින් තොරව සම්බන්ධතා, ගිලී යන අත්දැකීම් සහ පහසුව ලබා දෙයි.

රථ: මෝටර් රථ කර්මාන්තය මෑත වසරවල සැලකිය යුතු දියුණුවක් අත්කර ගෙන ඇති අතර, මූලික වශයෙන් තාක්ෂණ ඒකාබද්ධතාවය මගින් මෙහෙයවනු ලැබේ. විද්යුත් වාහන (EV) සිට ස්වයංක්රීය රියදුරු පද්ධති දක්වා, මෝටර් රථ යෙදුම් අප ගමන් කරන ආකාරය පරිවර්තනය කර ඇත. පරිසර හිතකාමී ස්වභාවය සහ කාබන් විමෝචනය අඩුවීම හේතුවෙන් විදුලි මෝටර් රථ ජනප්රිය වෙමින් පවතී. එපමනක් නොව, මෝටර් රථ නිෂ්පාදකයින් රිය පැදවීමේ අත්දැකීම වැඩි දියුණු කිරීම, ආරක්ෂාව වැඩිදියුණු කිරීම සහ කාර්යක්ෂම වාහන කළමනාකරණය සක්රීය කිරීම සඳහා උසස් රියදුරු-සහාය පද්ධති (ADAS), සම්බන්ධතාවය, තොරතුරු විනෝදාස්වාද පද්ධති සහ ටෙලිමැටික් වැනි නව්ය විශේෂාංග ඇතුළත් කරයි.

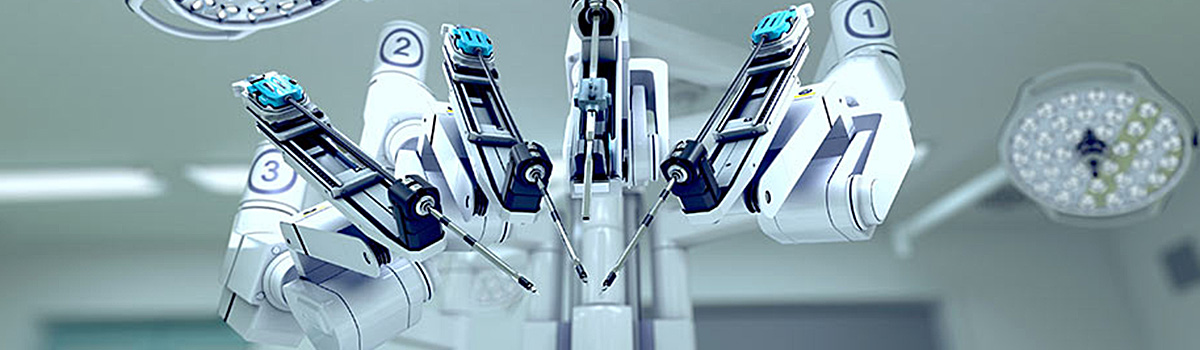

වෛද්ය උපකරණ: විවිධ රෝග තත්ත්වයන් හඳුනා ගැනීම, නිරීක්ෂණය කිරීම සහ ප්රතිකාර කිරීම සඳහා වෛද්ය උපකරණ තීරණාත්මක කාර්යභාරයක් ඉටු කර ඇත. ඒවා උෂ්ණත්වමාන සහ රුධිර පීඩන නිරීක්ෂක වැනි සරල උපාංගවල සිට MRI යන්ත්ර සහ රොබෝ ශල්ය පද්ධති වැනි උසස් උපකරණ දක්වා විහිදේ. වෛද්ය උපකරණ මගින් සෞඛ්ය සේවා වෘත්තිකයන්ට නිවැරදි රෝග විනිශ්චය ලබා දීමට, අවම ආක්රමණශීලී ක්රියා පටිපාටි සිදු කිරීමට සහ රෝගියාගේ සෞඛ්යය දුරස්ථව නිරීක්ෂණය කිරීමට හැකියාව ලැබේ. ඔවුන් සෞඛ්ය සේවා ක්ෂේත්රයේ විප්ලවීය වෙනසක් ඇති කර ඇත, රෝගීන්ගේ ප්රතිඵල වැඩිදියුණු කිරීම, රෝහල් ගතවීම අඩු කිරීම සහ සත්කාරයේ සමස්ත ගුණාත්මක භාවය ඉහළ නැංවීම.

දේවල් අන්තර්ජාලය (IoT): ඉන්ටර්නෙට් ඔෆ් තින්ග්ස් (IoT) යනු සංවේදක, මෘදුකාංග සහ සම්බන්ධතා හැකියාවන් සමඟ කාවැදී ඇති අන්තර් සම්බන්ධිත උපාංග ජාලයකි. එය උපාංග අතර දත්ත හුවමාරුව සහ සන්නිවේදනය සක්රීය කරයි, ස්වයංක්රීයකරණය, දත්ත විශ්ලේෂණය සහ වැඩිදියුණු කළ තීරණ ගැනීම් වලට මග පාදයි. IoT හි සෞඛ්ය සේවා, කෘෂිකර්මාන්තය, නිෂ්පාදන සහ බලශක්ති ඇතුළු විවිධ කර්මාන්තවල යෙදුම් ඇත. සෞඛ්ය ආරක්ෂණයේදී, IoT උපාංගවලට රෝගියාගේ අත්යවශ්ය දේ නිරීක්ෂණය කිරීමට, ඖෂධ පිළිපැදීම නිරීක්ෂණය කිරීමට සහ දුරස්ථ රෝගීන් නිරීක්ෂණය කිරීමට හැකියාව ඇත. IoT උපාංගවලට වාරිමාර්ග ප්රශස්ත කිරීමට, පාංශු තත්ත්වයන් නිරීක්ෂණය කිරීමට සහ කෘෂිකර්මාන්තයේ බෝග කළමනාකරණය වැඩිදියුණු කිරීමට හැකිය. IoT හට කර්මාන්ත වඩාත් කාර්යක්ෂම, තිරසාර සහ දත්ත පදනම් කරගනිමින් විප්ලවීය වෙනසක් කිරීමට හැකියාව ඇත.

කාර්මික ස්වයංක්රීයකරණය: කාර්මික ස්වයංක්රීයකරණය යනු කාර්මික ක්රියාවලීන් සහ කාර්යයන් ස්වයංක්රීය කිරීම සඳහා තාක්ෂණය සහ පාලන පද්ධති භාවිතා කිරීමයි. මෙයට රොබෝ විද්යාව, යන්ත්ර දර්ශන පද්ධති, සංවේදක සහ වැඩසටහන්ගත කළ හැකි තාර්කික පාලක (PLCs) ඇතුළත් වේ. කාර්මික ස්වයංක්රීයකරණය ඵලදායිතාව වැඩි කරයි, ආරක්ෂාව වැඩි කරයි, මෙහෙයුම් පිරිවැය අඩු කරයි, සහ නිෂ්පාදන, සැපයුම්, බලශක්ති සහ අනෙකුත් අංශවල යෙදුම් සොයා ගනී. කෘතිම බුද්ධිය (AI) සහ යන්ත්ර ඉගෙනීම (ML) ඒකාබද්ධ කිරීම සමඟින්, කාර්මික ස්වයංක්රීයකරණයට ක්රියාවලීන් ප්රශස්ත කිරීමට, විෂමතා හඳුනා ගැනීමට සහ අනාවැකි නඩත්තු කිරීමට, කාර්යක්ෂමතාව වැඩි කිරීමට සහ අක්රීය කාලය අඩු කිරීමට හැකිය.

අනාගත අපේක්ෂාවන් සහ අවස්ථා

FPC (Flexible Printed Circuit) බන්ධන මැලියම් ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනයේදී ඉතා වැදගත් අංගයකි. නම්යශීලී පරිපථ සහ අනෙකුත් කොටස් අතර විශ්වසනීය සහ ශක්තිමත් සම්බන්ධතා සහතික කිරීම සඳහා එය ඉතා වැදගත් වේ. අපි අනාගතය දෙස බලන විට, FPC බන්ධන මැලියම් සඳහා අපේක්ෂාවන් සහ අවස්ථා කිහිපයක් සලකා බැලීම වටී.

- නම්යශීලී ඉලෙක්ට්රොනික විද්යාවේ දියුණුව: නම්යශීලී සංදර්ශක, පැළඳිය හැකි උපාංග සහ බුද්ධිමත් රෙදිපිළි සඳහා වැඩිවන ඉල්ලුමක් සමඟ නම්යශීලී ඉලෙක්ට්රොනික ක්ෂේත්රය වේගයෙන් දියුණු වෙමින් පවතී. මෙම නව්ය යෙදුම්වල නම්යශීලී පරිපථ එකලස් කිරීම සහ අන්තර් සම්බන්ධ කිරීම සක්රීය කිරීම සඳහා FPC බන්ධන ඇලවුම් අඛණ්ඩව ඉහළ අනුපිළිවෙලින් පවතිනු ඇත.

- කුඩාකරණය සහ සිහින් උපාංග: පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ වඩ වඩාත් සංයුක්ත සහ සිහින් බවට පත් වන විට, තුනී සහ වඩාත් නම්යශීලී අන්තර් සම්බන්ධක විසඳුම් ඉතා වැදගත් වේ. FPC බන්ධන අලවන ද්රව්ය ඉතා තුනී නම්යශීලී පරිපථ එකලස් කිරීම පහසු කරයි, සිනිඳු සහ වඩා සැහැල්ලු උපාංග නිර්මාණය කරයි.

- වැඩි දියුණු කළ බන්ධන කාර්ය සාධනය: නිෂ්පාදකයින් අඛණ්ඩව ඉහළ කැපුම් ශක්තිය, විශිෂ්ට විද්යුත් සන්නායකතාව සහ තාප ස්ථායීතාව වැනි උසස් බන්ධන කාර්ය සාධනයක් ලබා දෙන මැලියම් විසඳුම් සොයති. අනාගත FPC බන්ධන ඇලවුම් මෙම ඉල්ලුම් කරන අවශ්යතා සපුරාලීම සඳහා උසස් ද්රව්ය සහ සූත්රගත කිරීම් ඇතුළත් වේ.

- උසස් නිෂ්පාදන ක්රියාවලීන් සමඟ ඒකාබද්ධ වීම: ත්රිමාණ මුද්රණය, රෝල්-ටු-රෝල් සැකසුම් සහ දෙමුහුන් ඒකාබද්ධ කිරීම වැනි නැඟී එන නිෂ්පාදන තාක්ෂණයන් නම්යශීලී පරිපථ නිෂ්පාදනය සඳහා නව හැකියාවන් විවර කරයි. FPC බන්ධන ඇලවුම් මෙම නිෂ්පාදන ක්රියාවලීන්ට අනුවර්තනය විය යුතු අතර අනුකූල විය යුතුය, ප්රශස්ත මැලියම් සහ විශ්වසනීයත්වය ලබා දෙයි.

- Flexible Hybrid Electronics (FHE): FHE සම්ප්රදායික දෘඩ ඉලෙක්ට්රොනික උපකරණ අනුවර්තනය කළ හැකි සංරචක සමඟ ඒකාබද්ධ කරයි, අද්විතීය ආකෘති සාධක සහ ක්රියාකාරීත්වය සහිත උපාංග නිර්මාණය කරයි. FPC බන්ධන ඇලවුම් මෙම දෙමුහුන් පද්ධති එකලස් කිරීමට උපකාරී වනු ඇත, නම්යශීලී සහ දෘඩ මූලද්රව්ය බාධාවකින් තොරව සම්බන්ධ කරයි.

- තිරසාරභාවය සහ පාරිසරික සලකා බැලීම්: තිරසාරභාවය සහ පාරිසරික වගකීම් කෙරෙහි වැඩි අවධානයක් යොමු කිරීම පරිසර හිතකාමී FPC බන්ධන මැලියම් සංවර්ධනය කිරීමට අවස්ථාවක් සපයයි. අනාගත සූත්රගත කිරීම්වලට ඉලෙක්ට්රොනික අපද්රව්යවල පාරිසරික බලපෑම අඩු කරමින් පුනර්ජනනීය හෝ ප්රතිචක්රීකරණය කළ හැකි ද්රව්ය ඇතුළත් විය හැකිය.

- Smart Features ඒකාබද්ධ කිරීම: Internet of Things (IoT) සහ අන්තර් සම්බන්ධිත උපාංගවල නැගීමත් සමඟ, FPC බන්ධන ඇලවුම් වලට කාවැද්දූ සංවේදක, ස්වයං-සුව කිරීමේ හැකියාවන් හෝ තාප කළමනාකරණ ගුණාංග වැනි බුද්ධිමත් විශේෂාංග ඇතුළත් කළ හැකිය. මෙම දියුණුව ඉලෙක්ට්රොනික උපාංගවල ක්රියාකාරීත්වය සහ විශ්වසනීයත්වය වැඩිදියුණු කරනු ඇත.

- වෛද්ය සහ සෞඛ්ය ආරක්ෂණ යෙදුම්: වෛද්ය ක්ෂේත්රය පැළඳිය හැකි උපාංග, තැන්පත් කළ හැකි සංවේදක සහ බුද්ධිමත් සෞඛ්ය ආරක්ෂණ තාක්ෂණයන්හි වැඩිවීමක් අත්විඳිමින් සිටී. ජෛව අනුකූල, විෂබීජහරණය කළ හැකි සහ විවිධ උපස්ථරවලට ඇලී සිටිය හැකි FPC බන්ධන ඇලවුම් මෙම වසම තුළ සැලකිය යුතු යෙදුම් සොයා ගනු ඇත.

- මෝටර් රථ සහ අභ්යවකාශ කර්මාන්ත: මෝටර් රථ සහ අභ්යවකාශ අංශ ඔවුන්ගේ සැහැල්ලු සහ අවකාශය ඉතිරි කිරීමේ ප්රතිලාභ සඳහා වැඩි වැඩියෙන් නම්යශීලී පරිපථ භාවිතා කරයි. අධික උෂ්ණත්වය, කම්පන සහ යාන්ත්රික ආතතීන්ට ඔරොත්තු දිය හැකි FPC බන්ධන ඇලවුම් මෙම ඉල්ලුම සහිත පරිසරයන් සඳහා ඉහළ ඉල්ලුමක් පවතිනු ඇත.

- පර්යේෂණ සහ සංවර්ධනය: FPC බන්ධන මැලියම්වල අඛණ්ඩ පර්යේෂණ සහ සංවර්ධන උත්සාහයන් තවදුරටත් දියුණුවට තුඩු දෙනු ඇත. ඇලවුම් රසායන විද්යාවේ නවෝත්පාදන, නිෂ්පාදන ශිල්පීය ක්රම සහ ක්රියාවලි ප්රශස්තකරණය කර්මාන්තය ඉදිරියට ගෙන යනු ඇත, නව යෙදුම් සහ වැඩිදියුණු කළ කාර්ය සාධනය සක්රීය කරයි.

FPC බන්ධන ඇලවුම් තාක්ෂණය දියුණු කිරීමේදී සහයෝගීතාවයේ වැදගත්කම

FPC (Flexible Printed Circuit) බන්ධන ඇලවුම් තාක්ෂණය දියුණු කිරීමේදී සහයෝගීතාවය වැදගත් වේ. එමගින් විවිධ පාර්ශ්වකරුවන් අතර දැනුම, සම්පත් සහ ප්රවීණත්වය හුවමාරු කර ගැනීමට හැකි වන අතර, වේගවත් නව්යකරණයක් සහ ප්රගතියක් ඇති කරයි. FPC බන්ධන ඇලවුම් තාක්ෂණය දියුණු කිරීමේදී සහයෝගීතාවයේ වැදගත්කම ඉස්මතු කරන ප්රධාන හේතු මෙන්න:

- හරස් විනය විශේෂඥතාව: FPC බන්ධන ඇලවුම් තාක්ෂණයට ද්රව්ය විද්යාව, රසායන විද්යාව, ඉලෙක්ට්රොනික නිෂ්පාදන සහ ඉංජිනේරු ඇතුළු විවිධ වසම් ඇතුළත් වේ. සහයෝගීතාවය මෙම විවිධ ක්ෂේත්රවල ප්රවීණයන් එකට එක් කරයි, ගැටළු විසඳීම සඳහා අන්තර් විනය ප්රවේශයන් පෝෂණය කරයි. ඔවුන්ගේ දැනුම සහ ඉදිරිදර්ශන ඒකාබද්ධ කිරීමෙන්, පර්යේෂකයන්ට සහ කර්මාන්ත වෘත්තිකයන්ට සංකීර්ණ අභියෝගවලට මුහුණ දීමට සහ නව විසඳුම් වඩාත් ඵලදායී ලෙස සංවර්ධනය කළ හැකිය.

- දැනුම බෙදාගැනීම: සහයෝගීතාවය විවිධ ආයතන අතර තොරතුරු බෙදාගැනීම, පර්යේෂණ සොයාගැනීම් සහ හොඳම භාවිතයන් සඳහා පහසුකම් සපයයි. නිෂ්පාදකයින්ට, සැපයුම්කරුවන්ට, පර්යේෂකයන්ට සහ අධ්යයන ආයතනවලට FPC බන්ධන ඇලවුම් තාක්ෂණය පිළිබඳ වටිනා තීක්ෂ්ණ බුද්ධිය සහ තාක්ෂණික දැනුම බෙදා හැරීමට සහයෝගයෙන් කටයුතු කළ හැකිය. මෙම හවුල් දැනුම අනවශ්ය උත්සාහයන් වළක්වා ගැනීමට, ප්රමිතිකරණය ප්රවර්ධනය කිරීමට සහ සමස්ත සංවර්ධනය වේගවත් කිරීමට උපකාරී වේ.

- සම්පත් වෙත ප්රවේශය: සහයෝගී ප්රයත්නයන් අරමුදල්, උපකරණ, පහසුකම් සහ ද්රව්ය ඇතුළුව පුළුල් පරාසයක සම්පත් වෙත ප්රවේශ වීමට ඉඩ සලසයි. සංවිධාන, පර්යේෂණ ආයතන හෝ රාජ්ය ආයතන සමඟ හවුල් වීමෙන් තනි තනිව ලබා ගත නොහැකි විශේෂිත සම්පත් වෙත ප්රවේශය සැපයිය හැකිය. මෙම ප්රවේශය වැඩි දියුණු කළ FPC බන්ධන ඇලවුම් සූත්රගත කිරීම් සහ නිෂ්පාදන ක්රියාවලීන් සඳහා වඩාත් පුළුල් අත්හදා බැලීම්, පරීක්ෂණ සහ මූලාකෘතිකරණය සක්රීය කරයි.

- වේගවත් නවෝත්පාදනය: සහයෝගිතාව විවෘත නවෝත්පාදන සහ නිර්මාණශීලී පරිසරයක් පෝෂණය කරයි. විවිධ දෘෂ්ටිකෝණ සහ ප්රවීණත්වය එකට ගෙන ඒමෙන්, FPC බන්ධන ඇලවුම් තාක්ෂණයේ සීමාවන් තල්ලු කරමින් නව අදහස් සහ සංකල්ප මතු විය හැක. සහයෝගීතා ව්යාපෘති මගින් එක් එක් හවුල්කරුගේ ශක්තීන් ප්රයෝජනයට ගත හැකි අතර, ඔවුන්ගේ අද්විතීය හැකියාවන් සහ සම්පත් ඒකාබද්ධ කරමින් නව්ය විසඳුම් වේගවත් වේගයකින් සංවර්ධනය කළ හැකිය.

- වෙළඳපල තීක්ෂ්ණ බුද්ධිය සහ කර්මාන්ත ප්රවණතා: කර්මාන්ත හවුල්කරුවන් සහ අවසාන පරිශීලකයින් සමඟ සහයෝගයෙන් කටයුතු කිරීම වෙළඳපල ඉල්ලීම්, නැගී එන ප්රවණතා සහ පාරිභෝගික අවශ්යතා පිළිබඳ වටිනා අවබෝධයක් සපයයි. මෙම අවබෝධය කර්මාන්තයේ විකාශනය වන අවශ්යතා සමඟ FPC බන්ධන ඇලවුම් තාක්ෂණය සංවර්ධනය කිරීමට උපකාරී වේ. සහයෝගී ප්රයත්නයන් ඉක්මනින් ප්රතිපෝෂණ සහ වලංගුකරණය සඳහා ඉඩ සලසයි, සංවර්ධිත විසඳුම් ප්රායෝගික, අදාළ සහ වාණිජමය වශයෙන් ශක්ය බව සහතික කරයි.

- තත්ත්ව සහතික කිරීම සහ ප්රමිතිකරණය: සහයෝගීතාවය FPC බන්ධන ඇලවුම් තාක්ෂණය සඳහා තත්ත්ව සහතික කිරීමේ පියවර සහ කර්මාන්ත ප්රමිතීන් ස්ථාපිත කිරීමට පහසුකම් සපයයි. ප්රමිති සංවිධාන සහ නියාමන ආයතන සමඟ හවුල් වීමෙන් සංවර්ධිත මැලියම් ආරක්ෂාව, විශ්වසනීයත්වය සහ කාර්ය සාධන අවශ්යතා සපුරාලන බව සහතික කරයි. සහයෝගීතාවය මඟින් වඩාත් ස්ථාවර සහ ප්රමිතිගත බන්ධන ක්රියාවලීන් වෙත යොමු කරන පරීක්ෂණ ක්රමවේද සහ වලංගුකරණ ප්රොටෝකෝල බෙදාගැනීම සක්රීය කරයි.

- වලංගුකරණය සහ සැබෑ-ලෝක යෙදුම: අවසාන පරිශීලකයින්, නිෂ්පාදකයින් සහ පද්ධති ඒකාබද්ධ කරන්නන් සමඟ සහයෝගයෙන් කටයුතු කිරීම සැබෑ-ලෝක යෙදුම්වල FPC බන්ධන ඇලවුම් තාක්ෂණය තහවුරු කිරීමට ඉඩ සලසයි. එකට වැඩ කිරීමෙන්, ඇලවුම් නිෂ්පාදකයින්ට වටිනා කාර්ය සාධනය, උපයෝගීතාව සහ නිෂ්පාදන ප්රතිපෝෂණ ලබා ගත හැකිය. මෙම ප්රතිපෝෂණ පුඩුව විවිධ යෙදුම් සහ පරිසරයන් සඳහා ඒවායේ යෝග්යතාවය සහතික කරමින්, අලවන සංයෝග පිරිපහදු කිරීමට සහ වැඩිදියුණු කිරීමට උපකාරී වේ.

- අවදානම් අවම කිරීම: සහයෝගීතාවය පර්යේෂණ සහ සංවර්ධන ප්රයත්නයන් හා සම්බන්ධ අවදානම් ව්යාප්ත කරයි. හවුල්කරුවන්ට සාමූහිකව අභියෝගවලට මුහුණ දීමට සහ සම්පත් සහ විශේෂඥ දැනුම එක්රැස් කිරීමෙන් පුද්ගල අවදානම් අවම කර ගත හැක. සහයෝගීතාවය බුද්ධිමය දේපල සහ පේටන්ට් හිමිකම් බෙදාගැනීම, වඩා සහයෝගී සහ අඩු තරඟකාරී පරිසරයක් පෝෂණය කිරීම ද සක්රීය කරයි.

නිගමනය

ඉලෙක්ට්රොනික උපාංගවල නම්යශීලී බව සහ විශ්වසනීයත්වය සක්රීය කිරීම සඳහා FPC බන්ධන මැලියම් ඉතා වැදගත් වේ. විවිධ ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය සහ එකලස් කිරීමේදී FPC පුවරු වල නම්යශීලී බව සහ කල්පැවැත්ම සහතික කරන අතරම, ශක්තිමත් බන්ධන හැකියාවන්, විද්යුත් පරිවාරක සහ පාරිසරික සාධකවලට එරෙහිව ආරක්ෂාව සැපයීමට මෙම මැලියම්වල ඇති හැකියාව ඉතා වැදගත් වේ. තාක්ෂණය දියුණු වන විට, නව්ය ඇලවුම් විසඳුම් සංවර්ධනය කිරීම සහ නිෂ්පාදකයින්, පර්යේෂකයන් සහ අවසාන පරිශීලකයින් අතර සහයෝගීතාවය ඉලෙක්ට්රොනික කර්මාන්තයේ වැඩෙන ඉල්ලීම් සහ අභියෝගවලට මුහුණ දීම සඳහා තීරණාත්මක වනු ඇත. FPC බන්ධන මැලියම්වල විභවය උපයෝගී කර ගැනීමෙන්, අපගේ නවීන ලෝකය බලගන්වන වඩාත් නම්යශීලී, කල් පවතින සහ විශ්වාසදායක ඉලෙක්ට්රොනික උපාංග සඳහා අපට මග පෑදිය හැකිය.