කැමරා මොඩියුල බන්ධන ඇලවුම්

නවීන ස්මාර්ට්ෆෝන් කැමරා එකලස් කිරීම සහ ක්රියාකාරීත්වය සඳහා කැමරා මොඩියුල මැලියම් තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. කැමරා මොඩියුලය ආරක්ෂිතව රඳවා තබා ගැනීම, භාවිතයේදී එය මාරුවීම හෝ වැරදි ලෙස සකස් කිරීම වැළැක්වීම සඳහා මැලියම් වගකිව යුතුය. මෙම විස්තීරණ මාර්ගෝපදේශය කැමරා මොඩියුල ඇලවුම් වර්ග, යෙදුම් ක්රම, වාසි, අවාසි සහ තවත් දේ ඇතුළුව ඔබ දැනගත යුතු සියල්ල ආවරණය කරයි.

කැමරා මොඩියුල මැලියම් යනු කුමක්ද?

කැමරා මොඩියුල මැලියම් යනු ස්මාර්ට් ජංගම දුරකතනයක් හෝ ටැබ්ලට් පරිගණකයක් වැනි උපාංගයක ප්රධාන පරිපථ පුවරුවට කැමරා මොඩියුලයක් ඇමිණීමට භාවිතා කරන ඇලවුම් හෝ බන්ධන ද්රව්යයකි. මොඩියුලය ආරක්ෂිතව පවතින බව සහතික කිරීම සඳහා කැමරා මොඩියුල මැලියම් අත්යවශ්ය කාර්යභාරයක් ඉටු කරන අතර කාලයත් සමඟ චලනය හෝ මාරු නොවන අතර එය කැමරාව විසින් ග්රහණය කර ගන්නා ලද රූප හෝ වීඩියෝවල ගුණාත්මක භාවයට බලපායි.

කැමරා මොඩියුල අලවන ද්රව්ය සාමාන්යයෙන් සෑදී ඇත්තේ දෛනික භාවිතයේ ආතතියට සහ වික්රියාවලට ඔරොත්තු දිය හැකි ශක්තිමත් සහ කල් පවතින ද්රව්යයකිනි. උපාංගයේ නිශ්චිත අවශ්යතා සහ අපේක්ෂිත යෙදුම මත පදනම්ව, ඒවා තාප ප්රතිරෝධී, ජල-ප්රතිරෝධී හෝ කම්පන-ප්රතිරෝධී ලෙස නිර්මාණය කළ හැකිය.

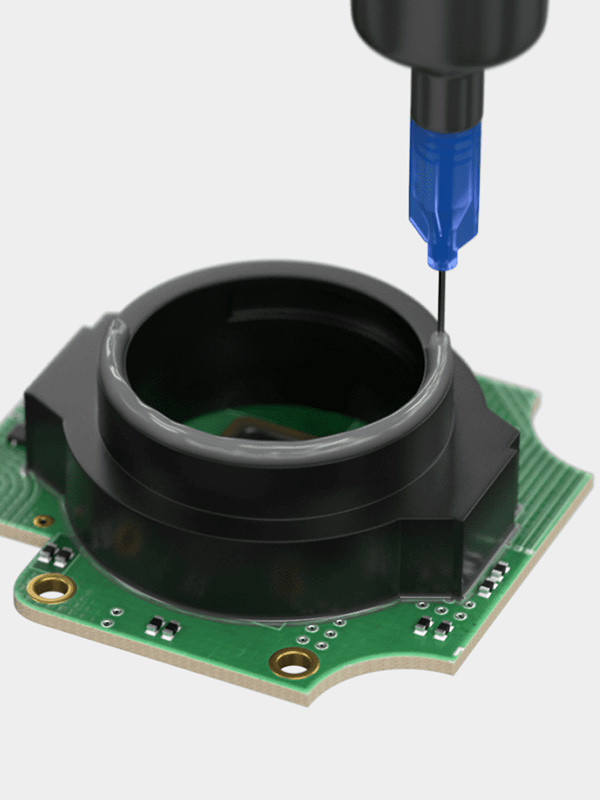

කැමරා මොඩියුල මැලියම් යෙදීම සාමාන්යයෙන් නිරවද්ය සහ ප්රවේශම් ක්රියාවලියක් ඇතුළත් වේ, මන්ද කැමරා මොඩියුලය නිසි ක්රියාකාරීත්වය සහතික කිරීම සඳහා පරිපථ පුවරුව සමඟ නිවැරදිව පෙළගැස්විය යුතුය. නිෂ්පාදකයින් විසින් මැලියම් යෙදීම සඳහා විශේෂිත උපකරණ හෝ ශිල්පීය ක්රම භාවිතා කළ හැකි අතර කැමරා මොඩියුලය සහ පරිපථ පුවරුව අතර ශක්තිමත් සහ විශ්වාසනීය බන්ධනයක් සැපයිය හැක.

කැමරා මොඩියුල මැලියම් වැදගත් වන්නේ ඇයි?

කැමරා මොඩියුල මැලියම් ස්මාර්ට් ෆෝන්, ටැබ්ලට්, ලැප්ටොප් සහ කැමරා වැනි කැමරා මොඩියුල සහිත ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය කිරීමේදී අත්යවශ්ය අංගයකි. එය කැමරා මොඩියුලය උපාංගයේ මුද්රිත පරිපථ පුවරුවට (PCB) හෝ ආවරණ කාචයට බන්ධනය කිරීමට භාවිතා කරයි, කැමරාව ආරක්ෂිතව සවි කර ඇති බව සහතික කරයි.

උසස් තත්ත්වයේ රූප සහ වීඩියෝ නිෂ්පාදනය සඳහා ඉතා වැදගත් වන කැමරා මොඩියුලයේ පිහිටීම සහ පෙළගැස්ම පවත්වා ගැනීම සඳහා මැලියම් ඉතා වැදගත් වේ. කැමරා මොඩියුල මැලියම් මගින් කම්පන, කම්පන සහ උෂ්ණත්ව වෙනස්වීම් ඇතුළුව දෛනික භාවිතයේ දැඩි භාවයට ඔරොත්තු දිය හැකි ශක්තිමත් සහ කල් පවතින බන්ධනයක් සැපයිය යුතුය.

එහි ක්රියාකාරී ගුණාංග වලට අමතරව, කැමරා මොඩියුල මැලියම් ද සෞන්දර්යාත්මක අරමුණක් ඉටු කරන අතර, කැමරා මොඩියුලය සහ උපාංගයේ මතුපිට අතර බාධාවකින් තොරව පිරිසිදු නිමාවක් නිර්මාණය කිරීම සඳහා එය හරියටම යෙදිය හැකිය.

සමස්තයක් වශයෙන්, කැමරා මොඩියුල සහිත ඉලෙක්ට්රොනික උපාංගවල විශ්වසනීයත්වය, කාර්ය සාධනය සහ පෙනුම සඳහා කැමරා මොඩියුල මැලියම් අත්යවශ්ය වේ.

කැමරා මොඩියුල ඇලවුම් වර්ග

කැමරා මොඩියුල මැලියම් යනු ස්මාර්ට්ෆෝන්, ටැබ්ලට්, ලැප්ටොප් සහ වෙනත් උපාංග වැනි ඉලෙක්ට්රොනික උපාංග වෙත කැමරා මොඩියුල සුරක්ෂිත කිරීමට භාවිතා කරන විශේෂිත මැලියම් වේ. විවිධ වර්ගයේ කැමරා මොඩියුල මැලියම් ඇත, ඒවා ඇතුළුව:

- ඇක්රිලික් මැලියම්: ඇක්රිලික් මැලියම් යනු ඉහළ ඇලවුම් ශක්තියක් සහ විශිෂ්ට පාරිසරික ප්රතිරෝධයක් සපයන කැමරා මොඩියුල මැලියම් වේ. ඉහළ බන්ධන ශක්තියක් සහ දිගු කාලීන කල්පැවැත්මක් අවශ්ය වන කැමරා මොඩියුල සඳහා මෙම මැලියම් බහුලව භාවිතා වේ.

- ඉෙපොක්සි ඇලවුම්: ඉෙපොක්සි මැලියම් යනු ඉහළ බන්ධන ශක්තියක් සහ විශිෂ්ට පාරිසරික ප්රතිරෝධයක් සහිත කොටස් දෙකක මැලියම් වේ. ඉහළ බන්ධන ශක්තියක් සහ දිගු කාලීන කල්පැවැත්මක් අවශ්ය වන කැමරා මොඩියුල සඳහා මෙම මැලියම් බහුලව භාවිතා වේ.

- සිලිකොන් මැලියම්: සිලිකොන් මැලියම් යනු හොඳ ඇලවුම් ශක්තියක් සහ නම්යශීලී බවක් ලබා දෙන කැමරා මොඩියුල මැලියම් වේ. නම්යශීලී බව සහ කම්පන තෙතමනය අවශ්ය වන කැමරා මොඩියුල සඳහා මෙම මැලියම් බහුලව භාවිතා වේ.

- පාරජම්බුල කිරණ ඇලවීම: පාරජම්බුල කිරණ ඇලවීම යනු පාරජම්බුල කිරණවලට නිරාවරණය වන විට සුව කරන කැමරා මොඩියුල මැලියම් වේ. මෙම මැලියම් වේගවත් සුව කිරීමේ කාලය සහ විශිෂ්ට ඇලවුම් ශක්තිය සපයයි. වේගවත් සුව කිරීමේ වේලාවන් අවශ්ය වන කැමරා මොඩියුල සඳහා එය බහුලව භාවිතා වේ.

- පීඩන-සංවේදී මැලියම්: පීඩන-සංවේදී මැලියම් යනු හොඳ ඇලවුම් ශක්තියක් සහ පහසු යෙදුමක් සහිත කැමරා මොඩියුල මැලියම් වේ. පහසු යෙදුමක් සහ තාවකාලික බන්ධනයක් අවශ්ය වන කැමරා මොඩියුල සඳහා මෙම මැලියම් බහුලව භාවිතා වේ.

කැමරා මොඩියුල ඇලවුම් තේරීම නිශ්චිත යෙදුම් අවශ්යතා සහ භාවිතා කරන කැමරා මොඩියුලයේ වර්ගය මත රඳා පවතී.

දියර ඇලවුම් එදිරිව ටේප් මැලියම්

ද්රව්ය එකට බැඳීමට ද්රව සහ ටේප් ඇලවුම් බහුලව භාවිතා වන නමුත් ඒවාට ප්රධාන වෙනස්කම් කිහිපයක් ඇත.

ද්රව මැලියම් හෝ මැලියම් යනු දුස්ස්රාවී ද්රව ද්රව්යයක් වන අතර එය බන්ධනය සඳහා මතුපිටට කෙලින්ම යොදනු ලැබේ. එය සුදු, පැහැදිලි, සුපිරි සහ ඉෙපොක්සි වැනි විවිධ ආකාරවලින් පැමිණිය හැකිය. දියර මැලියම් ශක්තිමත්, ස්ථිර බන්ධනයක් නිර්මාණය කරන අතර කඩදාසි, ලී, ලෝහ සහ ප්ලාස්ටික් සඳහා සුදුසු වේ. මැලියම් වර්ගය මත පදනම්ව බුරුසු, රෝලර් හෝ ඉසින වැනි යෙදුම් ක්රම සම්බන්ධයෙන්ද එය බහුකාර්ය වේ.

අනෙක් අතට, ටේප් මැලියම් යනු කඩදාසි, චිත්රපට හෝ රෙදි වැනි නම්යශීලී ආධාරක ද්රව්යයක් මත ආලේප කරන ලද මැලියම් ද්රව්ය තුනී ස්ථරයකි. ටේප් ඇලවුම් වල වඩාත් සුලභ වර්ග වන්නේ ද්විත්ව ඒක පාර්ශවීය ටේප් සහ ආවරණ පටියයි. ද්විත්ව ඒක පාර්ශවීය ටේප් එකේ දෙපැත්තේම මැලියම් ඇති අතර, එය මතුපිට දෙකක් එකට බැඳීමට ඉඩ සලසයි, ආවරණ වීඩියෝවේ එක් පැත්තක මැලියම් ඇති අතර ප්රධාන වශයෙන් තීන්ත ආලේප කිරීම, අලංකාර කිරීම හෝ වෙනත් යෙදුම් වලදී වස්තූන් තාවකාලිකව රඳවා තබා ගැනීම සඳහා භාවිතා කරයි. ටේප් මැලියම් අයදුම් කිරීමට ඉක්මන් සහ පහසු වන අතර බොහෝ අවස්ථාවලදී ඉතිරි නොවී ඉවත් කළ හැකිය.

සන්නායක ඇලවුම් එදිරිව සන්නායක නොවන මැලියම්

සන්නායක සහ සන්නායක නොවන මැලියම් යනු විවිධ යෙදුම්වල භාවිතා කරන මැලියම් වර්ග දෙකකි.

සන්නායක මැලියම් යනු විදුලිය සන්නයනය කළ හැකි ඇලවුම් ද්රව්යයකි. මුද්රිත පරිපථ පුවරු (PCBs) වෙත ඉලෙක්ට්රෝඩ බන්ධනය කිරීම හෝ ජෛව වෛද්ය සංවේදකවලට ඉලෙක්ට්රෝඩ ඇමිණීම වැනි විද්යුත් සන්නායකතාවය අවශ්ය ඉලෙක්ට්රොනික යෙදුම්වල මෙම වර්ගයේ මැලියම් බහුලව භාවිතා වේ. සන්නායක මැලියම්වල සාමාන්යයෙන් රිදී, තඹ හෝ නිකල් අංශු වැනි සන්නායක පිරවුම් අඩංගු වේ.

අනෙක් අතට සන්නායක නොවන මැලියම් යනු විදුලිය සන්නයනය නොකරන මැලියම් වේ. ඉදිකිරීම් හෝ ඇසුරුම් යෙදුම්වල බන්ධන ද්රව්ය වැනි විද්යුත් සන්නායකතාවය අවශ්ය නොවන යෙදුම්වල මෙම වර්ගයේ මැලියම් භාවිතා වේ. සන්නායක නොවන ඇලවුම් ඇක්රිලික්, ඉපොක්සි හෝ සයනොඇක්රිලේට් ඇතුළු විවිධ ද්රව්ය වලින් සෑදිය හැක.

මැලියම් තෝරාගැනීමේදී, යෙදුම් අවශ්යතා සලකා බැලීම අත්යවශ්ය වේ. විද්යුත් සන්නායකතාවය අවශ්ය නම්, සන්නායක මැලියම් භාවිතා කළ යුතුය. විද්යුත් සන්නායකතාවය අවශ්ය නොවේ නම් සන්නායක නොවන මැලියම් වඩාත් සුදුසු විය හැකිය. මැලියම් අපේක්ෂිත පරිදි ක්රියාත්මක වන බව සහතික කිරීම සඳහා බන්ධන ශක්තිය, සුව කිරීමේ කාලය සහ පාරිසරික තත්ත්වයන් වැනි වෙනත් සාධක සලකා බැලීම ද අත්යවශ්ය වේ.

පාරජම්බුල කිරණ ඇලවුම් එදිරිව තාප සුව කිරීමේ මැලියම්

පාරජම්බුල කිරණ සහ තාප සුව කිරීමේ මැලියම් යනු කාර්මික සහ නිෂ්පාදන ක්රියාවලීන්හි බහුලව භාවිතා වන විවිධ මැලියම් වර්ග දෙකකි.

නමට අනුව, පාරජම්බුල කිරණවලට නිරාවරණය වන විට UV සුව කරන මැලියම් සුව කරයි. මෙම වර්ගයේ මැලියම් සාමාන්යයෙන් වේගවත් සුව කිරීමේ කාලයක් ඇති අතර එමඟින් නිෂ්පාදන ක්රියාවලීන්හි ඉහළ ප්රතිදානයක් ලබා දේ. පාරජම්බුල කිරණ ඇලවීම ඉලෙක්ට්රොනික, දෘෂ්ටි විද්යාව සහ වෛද්ය උපාංගවල බහුලව භාවිතා වේ.

අනෙක් අතට, තාප සුව කිරීමේ මැලියම්, තාපයට නිරාවරණය වන විට සුව කරයි, සහ මෙම වර්ගයේ මැලියම් සඳහා සාමාන්යයෙන් UV-සුව කිරීමේ මැලියම් වලට වඩා දිගු සුව කිරීමේ කාලයක් අවශ්ය වේ. කෙසේ වෙතත්, තාප සුව කිරීමේ ඇලවුමට වඩා ශක්තිමත් බන්ධනයක් සහ ඉහළ උෂ්ණත්ව ප්රතිරෝධයක් සැපයිය හැකි අතර, එය අභ්යවකාශ සහ මෝටර් රථ කර්මාන්ත වැනි යෙදුම් සඳහා සුදුසු වේ.

විශේෂිත යෙදුම් අවශ්යතා අනුව මැලියම් වර්ග දෙකටම වාසි සහ අවාසි ඇත. UV-සුව කිරීමේ මැලියම් වේගවත් සුව කිරීමේ කාලයක් සහ අඩු තාප උත්පාදනයක් අවශ්ය යෙදුම් සඳහා වඩාත් කැමති වන අතර, ඉහළ ශක්තියක් සහ උෂ්ණත්ව ප්රතිරෝධයක් අවශ්ය යෙදුම් සඳහා තාප සුව කිරීමේ මැලියම් වඩාත් කැමති වේ.

කැමරා මොඩියුල මැලියම්වල වාසි

කැමරා මොඩියුල මැලියම් ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය සහ එකලස් කිරීම සඳහා වාසි කිහිපයක් ලබා දෙයි, විශේෂයෙන් කැමරා මොඩියුලයක් අවශ්ය ඒවා සඳහා. මෙම වාසි සමහරක් ඇතුළත් වේ:

- ශක්තිමත් ඇලවීම: කැමරා මොඩියුල මැලියම් නිර්මාණය කර ඇත්තේ කැමරා මොඩියුලය සහ උපාංගයේ උපස්ථරය අතර ශක්තිමත් සහ විශ්වාසනීය ඇලීමක් සැපයීම සඳහා ය. මෙමගින් කැමරාව රළු හෝ අධික කම්පන පරිසරයක පවා ආරක්ෂිතව පවතින බව සහතික කරයි.

- වැඩිදියුණු කළ කැමරා කාර්ය සාධනය: කැමරා මොඩියුල මැලියම් මගින් කම්පනය, කම්පනය සහ රූපයේ ගුණාත්මක භාවයට බලපාන වෙනත් සාධක අඩු කිරීමෙන් කැමරාවේ ක්රියාකාරිත්වය වැඩි දියුණු කිරීමට උපකාරී වේ. මෙය වඩා හොඳ රූප ස්ථායීකරණයක්, තියුණු රූප සහ වැඩිදියුණු කළ සමස්ත කැමරා ක්රියාකාරිත්වයට හේතු විය හැක.

- පිරිවැය-ඵලදායී: කැමරා මොඩියුල ඇලවීම බොහෝ විට සම්ප්රදායික යාන්ත්රික ගාංචු හෝ ක්ලිප් වලට වඩා ලාභදායී වේ, මන්ද එයට අඩු කොටස් අවශ්ය වන අතර එකලස් කිරීමට පහසු වේ.

- අඩු කරන ලද ඝනකම: කැමරා මොඩියුල ඇලවීම උපාංගයේ සමස්ත ඝනකම අඩු කිරීමට උපකාරී වන අතර එය වඩාත් සංයුක්ත සහ සැහැල්ලු කරයි.

- වැඩිදියුණු කළ නිෂ්පාදන කාර්යක්ෂමතාව: කැමරා මොඩියුල මැලියම් ඉක්මනින් හා පහසුවෙන් යෙදිය හැකි අතර, වේගවත් නිෂ්පාදන සහ එකලස් කිරීමේ වේලාවන් සඳහා ඉඩ ලබා දේ. මෙය නිෂ්පාදන පිරිවැය අඩු කිරීමට සහ සමස්ත කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට උපකාරී වේ.

සමස්තයක් වශයෙන්, කැමරා මොඩියුල ඇලවුම් යනු ඉලෙක්ට්රොනික උපාංගවල කැමරා මොඩියුල සුරක්ෂිත කිරීම, වැඩිදියුණු කළ කාර්ය සාධනය සහ නිෂ්පාදන කාර්යක්ෂමතාවය ලබා දීම සඳහා විශ්වසනීය සහ ලාභදායී විසඳුමකි.

කැමරා මොඩියුල මැලියම්වල අවාසි

කැමරා මොඩියුලයක් උපාංගයකට හෝ මතුපිටකට ඇමිණීම සඳහා කැමරා මොඩියුල මැලියම් භාවිතා කිරීමේ අවාසි කිහිපයක් තිබේ. මේවායින් සමහරක් ඇතුළත් වේ:

- සීමිත නම්යශීලී බව: මැලියම් යෙදූ පසු කැමරා මොඩියුලය මතුපිටට ස්ථිරව සවි කර ඇත. කැමරා මොඩියුලයේ කිසියම් ගැලපීම් හෝ අලුත්වැඩියාවක් අපහසු හෝ කළ නොහැකි වේ.

- ඉවත් කිරීමට අපහසුය: කැමරා මොඩියුලය ඉවත් කිරීමට අවශ්ය නම්, එය අමුණා ඇති උපාංගයට හෝ මතුපිටට හානි නොකර එය කිරීම අභියෝගාත්මක විය හැක. මැලියම් ඉවත් කිරීම සඳහා උපාංගයට හෝ මතුපිටට හානි කළ හැකි ද්රාවක හෝ වෙනත් රසායනික ද්රව්ය භාවිතා කිරීම අවශ්ය විය හැකිය.

- නොගැලපෙන යෙදුම: ඇලවුම් යෙදුමට නිශ්චිත මට්ටමේ කුසලතා සහ අත්දැකීම් අවශ්ය වේ. අද්දැකීම් අඩු හෝ නුපුහුණු පුද්ගලයන් වැඩිපුර හෝ ඉතා අඩු මැලියම් යෙදිය හැක, එය කැමරා මොඩියුලයේ පෙළගැස්ම, ස්ථායීතාවය සහ සමස්ත ක්රියාකාරීත්වය සමඟ ගැටලු ඇති කළ හැක.

- පාරිසරික සාධක වලට ගොදුරු වේ: කැමරා මොඩියුල මැලියම් උෂ්ණත්වය, ආර්ද්රතාවය සහ UV විකිරණය වැනි පාරිසරික සාධක මගින් බලපෑ හැකිය. මෙය කාලයත් සමඟ මැලියම් පිරිහීමට හෝ අඩු ඵලදායී වීමට හේතු විය හැක, කැමරා මොඩියුලයේ ස්ථායීතාවය හෝ ක්රියාකාරීත්වය පිළිබඳ ගැටළු ඇති කරයි.

- සීමිත කල්පැවැත්ම: කැමරා මොඩියුලයක් ඇමිණීමට ඇති මැලියම්, ඉස්කුරුප්පු හෝ ක්ලිප් වැනි අනෙකුත් ඇමුණුම් ක්රම මෙන් කල් පවතින ඒවා නොවිය හැක. මෙයින් අදහස් කරන්නේ කැමරා මොඩියුලය කාලයත් සමඟ වෙන් විය හැකි බවයි, විශේෂයෙන් නිතර නිතර හෝ සැලකිය යුතු චලනයකට හෝ කම්පනයකට නිරාවරණය වුවහොත්.

කැමරා මොඩියුල මැලියම් තෝරාගැනීමේදී සලකා බැලිය යුතු කරුණු

කැමරා මොඩියුල මැලියම් තෝරාගැනීමේදී, සලකා බැලිය යුතු සාධක කිහිපයක් තිබේ:

- බන්ධන ශක්තිය: කැමරා මොඩියුලය රඳවා තබා ගැනීමට සහ භාවිතයේදී ඇති විය හැකි ඕනෑම කම්පන හෝ කම්පනයකට ඔරොත්තු දීමට මැලියම් ශක්තිමත් විය යුතුය.

- ගැළපුම: මැලියම් කැමරා මොඩියුලයේ සහ එය සවි කර ඇති උපාංගයේ ද්රව්ය සමඟ අනුකූල විය යුතුය. මෙය කිසිදු සංරචකයකට ප්රතික්රියා නොකරන හෝ හානි නොවන බව සහතික කරයි.

- උෂ්ණත්ව ප්රතිරෝධය: භාවිතයේදී උපාංගය නිරාවරණය වන උෂ්ණත්ව පරාසයට මැලියම් ඔරොත්තු දිය යුතුය. ආන්තික තත්වයන් තුළ භාවිතා කළ හැකි උපාංග සඳහා මෙය විශේෂයෙන් වැදගත් වේ.

- තෙතමනය ප්රතිරෝධය: මැලියම් තෙතමනය හා ආර්ද්රතාවයට ප්රතිරෝධී විය යුතුය, මෙය කාලයත් සමඟ එය පිරිහීමට හේතු විය හැකි අතර කැමරා මොඩියුලයේ ක්රියාකාරිත්වයට බලපෑම් කළ හැකිය.

- යෙදුම් ක්රමය: මැලියම් යෙදීමට පහසු විය යුතු අතර විශේෂිත උපකරණ හෝ පුහුණුව අවශ්ය නොවේ.

- සුව කිරීමේ කාලය: උපාංගයට නිවැරදිව හා ආරක්ෂිතව බැඳීම සඳහා මැලියම් සාධාරණ සුව කිරීමේ කාලයක් තිබිය යුතුය.

- පිරිවැය: සමහර විකල්ප අනෙක් ඒවාට වඩා මිල අධික විය හැකි බැවින්, මැලියම්වල පිරිවැය සැලකිල්ලට ගත යුතුය.

සමස්තයක් වශයෙන්, බන්ධන ශක්තිය, ගැළපුම, උෂ්ණත්වය සහ තෙතමනය ප්රතිරෝධය, යෙදුම් ක්රමය, සුව කිරීමේ කාලය සහ පිරිවැය වැනි සාධක සලකා බලන අතරම උපාංගයේ නිශ්චිත අවශ්යතා සහ එහි අපේක්ෂිත භාවිතය සපුරාලන මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ.

කැමරා මොඩියුල ද්රව්ය සමඟ ගැළපීම

කැමරා මොඩියුල ද්රව්යවල ගැළපුම කැමරා මොඩියුලයේ වර්ගය, කැමරාව නිරාවරණය වන පාරිසරික තත්ත්වයන් සහ කැමරා මොඩියුලයේ අපේක්ෂිත භාවිතය වැනි සාධක කිහිපයක් මත රඳා පවතී.

නිදසුනක් ලෙස, කැමරා මොඩියුලය අධික උෂ්ණත්වය හෝ ආර්ද්රතාවය වැනි දරුණු පාරිසරික තත්ත්වයන් සඳහා අදහස් කරන්නේ නම්, එම තත්වයන්ට ඔරොත්තු දිය හැකි ද්රව්ය තෝරාගැනීම අත්යවශ්ය වේ. ඒ හා සමානව, කැමරා මොඩියුලය එළිමහන් යෙදුම් සඳහා අදහස් කරන්නේ නම් UV ප්රතිරෝධය සහිත ද්රව්ය අවශ්ය විය හැකිය.

කැමරා මොඩියුල ද්රව්ය දෘශ්ය පැහැදිලි බව, යාන්ත්රික ස්ථායීතාවය සහ කල්පැවැත්ම සැපයීමට සමත් විය යුතුය. කැමරා මොඩියුල සඳහා භාවිතා කරන පොදු ද්රව්ය වීදුරු, ප්ලාස්ටික් සහ සෙරමික් ඇතුළත් වේ.

වීදුරු එහි දෘශ්ය පැහැදිලි බව සහ සීරීම් ප්රතිරෝධය හේතුවෙන් ජනප්රිය වේ, නමුත් එය බර හා බිඳෙනසුලු විය හැකිය. පොලිකාබනේට් සහ ඇක්රිලික් වැනි ප්ලාස්ටික් ද්රව්ය සැහැල්ලු හා කල් පවතින ඒවා වන නමුත් ඒවා පහසුවෙන් සීරීම් විය හැකි අතර UV විකිරණයට නිරාවරණය වීමත් සමඟ කාලයත් සමඟ දිරාපත් විය හැක.

පිඟන් මැටි ද්රව්ය දෘශ්ය පැහැදිලි බව සහ කල්පැවැත්මේ හොඳ සමතුලිතතාවයක් ලබා දෙයි, නමුත් ඒවා නිෂ්පාදනය කිරීමට අභියෝග කළ හැකි අතර අනෙකුත් ද්රව්යවලට වඩා මිල අධික විය හැකිය.

අවසාන වශයෙන්, කැමරා මොඩියුල ද්රව්ය තෝරා ගැනීම යෙදුමේ නිශ්චිත අවශ්යතා සහ දෘශ්ය ක්රියාකාරිත්වය, යාන්ත්රික ස්ථායීතාවය සහ කල්පැවැත්ම අතර වෙළඳාම් මත රඳා පවතී.

දුස්ස්රාවීතාවය සහ භූ විද්යාව

දුස්ස්රාවීතාවය යනු ගලායාමට තරලයක ප්රතිරෝධයේ මිනුමක් වේ. එය ද්රවවල ගුණයක් වන අතර ඒවායේ අභ්යන්තර ඝර්ෂණය හෝ අණු එකිනෙකින් එහාට ගමන් කිරීමට ඇති ප්රතිරෝධය විස්තර කරයි. අධික දුස්ස්රාවීතාවයෙන් යුත් තරල ඝන වන අතර සෙමින් ගලා යන අතර අඩු දුස්ස්රාවීතාවයෙන් යුත් තරල තුනී වන අතර ඉක්මනින් ගලා යයි.

භූ විද්යාව ද්රව, ඝන සහ වායූන් ඇතුළු පදාර්ථයේ විරූපණය සහ ප්රවාහය අධ්යයනය කරයි. එය දුස්ස්රාවීතාවය සහ ප්රත්යාස්ථතාව යන දෙකම සහ අස්වැන්න ආතතිය, කැපුම් ආතතිය සහ වික්රියා අනුපාතය වැනි අනෙකුත් ගුණාංග පිළිබඳ අධ්යයනය ඇතුළත් වේ.

දුස්ස්රාවීතාවය සහ භූ විද්යාව සමීපව සම්බන්ධ වේ, මන්ද අනුකූලතාව භූ විද්යාත්මක අධ්යයනයන්හි භාවිතා වන තීරණාත්මක පරාමිතීන්ගෙන් එකකි. ද්රව්යයක භූ විද්යාව එය ආතතිය හෝ ආතතිය යටතේ හැසිරෙන ආකාරය සහ උෂ්ණත්වය, පීඩනය සහ අනෙකුත් විචල්යවල වෙනස්වීම් වලට ප්රතිචාර දක්වන ආකාරය විස්තර කරයි. ද්රවයක ප්රවාහ ගුණ, ඝන ද්රව්යයක යාන්ත්රික ගුණ සහ විවිධ යෙදුම්වල එහි ක්රියාකාරීත්වයට බලපාන අනෙකුත් අත්යවශ්ය ලක්ෂණ තීරණය කිරීමට භූ විද්යාත්මක මිනුම් භාවිතා කළ හැක.

සුව කිරීමේ කාලය සහ උෂ්ණත්වය

නිෂ්පාදනය, ඉදිකිරීම් සහ ආලේපන වැනි විවිධ කර්මාන්තවල සුව කිරීමේ කාලය සහ උෂ්ණත්වය අත්යවශ්ය සාධක වේ.

සුව කිරීම යනු රසායනික ප්රතික්රියාවක් හෝ භෞතික ක්රියාවලියක් හරහා ද්රව්යයක් සැකසීමට හෝ දැඩි වීමට ඉඩ දීමයි. සුව කිරීම සඳහා අවශ්ය කාලය සහ උෂ්ණත්වය ද්රව්යයේ වර්ගය සහ නිමි භාණ්ඩයේ අවශ්ය ගුණාංග මත රඳා පවතී.

නිදසුනක් ලෙස, සංයුක්ත නිෂ්පාදනයේ දී, සුව කිරීමේ කාලය සහ උෂ්ණත්වය අවසාන නිෂ්පාදනයේ ශක්තිය, තද බව සහ කල්පැවැත්ම කෙරෙහි බලපාන තීරණාත්මක සාධක වේ. සුව කිරීමේ ක්රියාවලියට සංයුක්ත ද්රව්යයට තාපය හා පීඩනය යෙදීම ඇතුළත් වන අතර එමඟින් දුම්මල සක්රීය කර එය දැඩි වීමට හේතු වේ. සුව කිරීමේ ක්රියාවලියේ උෂ්ණත්වය සහ කාලසීමාව භාවිතා කරන විශේෂිත දුම්මල පද්ධතිය මෙන්ම සංයුක්ත කොටස්වල ප්රමාණය සහ ඝනකම මත රඳා පවතී.

කල් පවතින සහ කල් පවතින නිමාවක් ලබා ගැනීම සඳහා ආලේපන කර්මාන්තයේ තීරනාත්මක සාධක වන්නේ සුව කිරීමේ කාලය සහ උෂ්ණත්වයයි. සුව කිරීමේ ක්රියාවලියට ආලේපනය සහ උපස්ථරය අතර රසායනික ප්රතික්රියාවක් ඇතුළත් වන අතර එය ඝන බන්ධනයක් නිර්මාණය කරයි. සුව කිරීමේ කාලය සහ උෂ්ණත්වය ආලේපන වර්ගය සහ ආලේපනය යොදන පරිසරයේ කොන්දේසි මත රඳා පවතී.

ඉදිකිරීම් වලදී, කොන්ක්රීට් සැකසීම සහ දැඩි කිරීම සඳහා සුව කිරීමේ කාලය සහ උෂ්ණත්වය අත්යවශ්ය සාධක වේ. සුව කිරීමේ ක්රියාවලියට සිමෙන්ති හයිඩ්රේට් කිරීමට සහ දැඩි වීමට ඉඩ සලසා දීම සඳහා නිශ්චිත කාලයක් සඳහා කොන්ක්රීට් තෙතමනය හා ස්ථාවර උෂ්ණත්වයක තබා ගැනීම ඇතුළත් වේ. සුව කිරීමේ කාලය සහ උෂ්ණත්වය රඳා පවතින්නේ භාවිතා කරන සිමෙන්ති වර්ගය, පරිසර තත්වයන් සහ කොන්ක්රීට් වල ප්රමාණය සහ ඝනකම මත ය.

විවිධ ද්රව්ය සහ නිෂ්පාදනවල අපේක්ෂිත ගුණාංග සහ ක්රියාකාරීත්වය සහතික කිරීම සඳහා නිසි සුව කිරීමේ කාලය සහ උෂ්ණත්වය ඉතා වැදගත් වේ.

බන්ධන ශක්තිය සහ කල්පැවැත්ම

බන්ධන ශක්තිය යනු මතුපිට දෙකක් එකට තබා ගැනීමට මැලියම්වල ඇති හැකියාවයි. එය සාමාන්යයෙන් වර්ග අඟලකට රාත්තල් (psi) වලින් මනිනු ලබන අතර මැලියම් වර්ගය, බන්ධනය වී ඇති ද්රව්ය සහ මතුපිට සකස් කිරීම වැනි සාධක මත රඳා පවතී.

කල්පැවැත්ම යනු කාලයත් සමඟ එහි ශක්තිය හෝ අඛණ්ඩතාව අහිමි නොවී, උෂ්ණත්ව වෙනස්වීම්, තෙතමනය සහ යාන්ත්රික බලවේග වැනි බාහිර ආතතීන්ට ඔරොත්තු දීමේ හැකියාවයි.

මැලියම්වල බන්ධන ශක්තිය සහ කල්පැවැත්ම සමීපව සම්බන්ධ වේ. ශක්තිමත් බැඳීමක් සාමාන්යයෙන් වඩා කල් පවතින ය, මන්ද එය කැඩී යාමකින් තොරව වැඩි ආතතියකට ඔරොත්තු දිය හැකිය. කෙසේ වෙතත්, බන්ධනයේ කල්පැවැත්ම එය භාවිතා කරන පරිසරය සහ බැඳී ඇති ද්රව්ය වැනි වෙනත් සාධක මත ද රඳා පවතී.

ශක්තිමත් සහ කල් පවත්නා බන්ධනයක් සහතික කිරීම සඳහා, බන්ධනය වන ද්රව්ය සඳහා සුදුසු මැලියම් තෝරාගැනීම, පෘෂ්ඨයන් නිවැරදිව සකස් කිරීම සහ අයදුම් කිරීම සහ සුව කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම අත්යවශ්ය වේ. බැඳුම්කරය නිතිපතා නඩත්තු කිරීම සහ අධීක්ෂණය කිරීම ද එහි දිගුකාලීන කල්පැවැත්ම සහතික කළ හැකිය.

අයදුම් කිරීමේ සහ බෙදා හැරීමේ පහසුව

යෙදුමේ සහ බෙදා හැරීමේ පහසුව යන්නෙන් අදහස් කරන්නේ නිෂ්පාදනයක් යෙදිය හැකි හෝ බෙදා හැරීමේ පහසුව සහ සරලත්වයයි. පුද්ගලික සත්කාර අයිතම, පිරිසිදු කිරීමේ සැපයුම් සහ ආහාර නිෂ්පාදන වැනි බොහෝ පාරිභෝගික නිෂ්පාදන සඳහා එය අත්යවශ්ය වේ.

නිෂ්පාදන ඇසුරුම්වල සැලසුම, නිෂ්පාදනයේ දුස්ස්රාවීතාවය සහ වයනය සහ භාවිතා කරන බෙදා හැරීමේ යාන්ත්රණය ඇතුළු සාධක කිහිපයකින් යෙදුමේ සහ බෙදා හැරීමේ පහසුව බලපෑ හැකිය.

උදාහරණයක් ලෙස, පොම්ප බෝතලයක ඇති දියරයක් භාජනයක එකකට වඩා යෙදීම පහසු විය හැක, එය පරිශීලකයාට තම ඇඟිලිවලින් භාණ්ඩය ඉවතට ගැනීමේ අවශ්යතාවය ඉවත් කරයි. ඒ හා සමානව, ඉසින බෝතලයක ඇති පිරිසිදු කිරීමේ නිෂ්පාදනයක් විශාල භාජනයකින් වත් කිරීමට වඩා බෙදා හැරීමට සහ යෙදීමට පහසු විය හැකිය.

පරිශීලක අත්දැකීම් වැඩිදියුණු කිරීමට සහ පාරිභෝගික තෘප්තිය වැඩි කිරීමට හැකි බැවින්, අයදුම් කිරීමට සහ බෙදා හැරීමට පහසු නිෂ්පාදන නිර්මාණය කිරීමට නිෂ්පාදකයින් උත්සාහ කරයි. කෙසේ වෙතත්, නිෂ්පාදන ආරක්ෂාව, කාර්යක්ෂමතාව සහ පිරිවැය වැනි අනෙකුත් සාධක සමඟ භාවිතයේ පහසුව තුලනය කිරීම ද වැදගත් වේ.

පිරිවැය සහ උපයෝජ්යතාව

යෙදුමේ සහ බෙදා හැරීමේ පහසුව යන්නෙන් අදහස් කරන්නේ නිෂ්පාදනයක් යෙදිය හැකි හෝ බෙදා හැරීමේ පහසුව සහ සරලත්වයයි. පුද්ගලික සත්කාර අයිතම, පිරිසිදු කිරීමේ සැපයුම් සහ ආහාර නිෂ්පාදන වැනි බොහෝ පාරිභෝගික නිෂ්පාදන සඳහා එය අත්යවශ්ය වේ.

නිෂ්පාදන ඇසුරුම් සැලසුම, නිෂ්පාදනයේ දුස්ස්රාවීතාවය සහ වයනය සහ භාවිතා කරන බෙදා හැරීමේ යාන්ත්රණයේ වර්ගය ඇතුළුව, යෙදුමේ සහ බෙදා හැරීමේ පහසුව සාධක කිහිපයකින් බලපෑ හැකිය.

උදාහරණයක් ලෙස, පොම්ප බෝතලයක ඇති දියරයක් භාජනයක එකකට වඩා යෙදීම පහසු විය හැක, එය පරිශීලකයාට තම ඇඟිලිවලින් භාණ්ඩය ඉවතට ගැනීමේ අවශ්යතාවය ඉවත් කරයි. ඒ හා සමානව, ඉසින බෝතලයක ඇති පිරිසිදු කිරීමේ නිෂ්පාදනයක් විශාල භාජනයකින් වත් කිරීමට වඩා බෙදා හැරීමට සහ යෙදීමට පහසු විය හැකිය.

පරිශීලක අත්දැකීම් වැඩිදියුණු කිරීමට සහ පාරිභෝගික තෘප්තිය වැඩි කිරීමට හැකි බැවින්, අයදුම් කිරීමට සහ බෙදා හැරීමට පහසු නිෂ්පාදන නිර්මාණය කිරීමට නිෂ්පාදකයින් උත්සාහ කරයි. කෙසේ වෙතත්, නිෂ්පාදන ආරක්ෂාව, කාර්යක්ෂමතාව සහ පිරිවැය වැනි අනෙකුත් සාධක සමඟ භාවිතයේ පහසුව තුලනය කිරීම ද වැදගත් වේ.

කැමරා මොඩියුල මැලියම් යොදන්නේ කෙසේද?

කැමරා මොඩියුලයකට මැලියම් යෙදීමේ ක්රියාවලිය භාවිතා කරන විශේෂිත මැලියම් වර්ගය සහ කැමරා මොඩියුලයේ නිෂ්පාදන ක්රියාවලිය අනුව වෙනස් විය හැක. කෙසේ වෙතත්, කැමරා මොඩියුලයකට මැලියම් යෙදීම සම්බන්ධ පියවර පිළිබඳ සාමාන්ය දළ විශ්ලේෂණයක් මෙන්න:

- කැමරා මොඩියුලය සකස් කරන්න: මැලියම් යෙදීමට පෙර මොඩියුලය පිරිසිදු හා වියලි විය යුතුය. කැමරා මොඩියුලයේ මතුපිට ඇති ඕනෑම දූවිලි, අපිරිසිදු හෝ තෙතමනයක් මැලියම්වල බන්ධනයට බලපෑ හැකිය.

- මැලියම් යොදන්න: භාවිතා කරන මැලියම් වර්ගය අනුව, එය අතින් හෝ ස්වයංක්රීය ඩිස්පෙන්සරයක ආධාරයෙන් යෙදිය හැක. කැමරා මොඩියුලය උපාංගයට සම්බන්ධ කරන ප්රදේශ ආවරණය වන බව සහතික කිරීම සඳහා මැලියම් නිශ්චිත රටාවකට සම්බන්ධ වේ.

- කැමරා මොඩියුලය තබන්න: ඇලවුම් ද්රව්යය යෙදූ පසු, කැමරා මොඩියුලය උපාංගය මත ප්රවේශමෙන් ස්ථානගත කර ඇත. කැමරා මොඩියුලය පරිපූර්ණ ලෙස ස්ථානගත කර ඇති බව සහතික කිරීම සඳහා නිවැරදිව පෙළගස්වා තිබිය යුතුය.

- මැලියම් සුව කරන්න: භාවිතා කරන මැලියම් මත පදනම්ව, කැමරා මොඩියුලය භාවිතා කිරීමට පෙර එය සුව කළ යුතුය. තාපය හෝ පාරජම්බුල කිරණ වැනි විවිධ ක්රම මගින් සුව කිරීම සිදු කළ හැක.

- කැමරා මොඩියුලය පරීක්ෂා කරන්න: මැලියම් සුව වූ පසු, එය උපාංගයට ආරක්ෂිතව සම්බන්ධ වී නිවැරදිව ක්රියාත්මක වන බව සහතික කිරීමට එය පරීක්ෂා කරනු ලැබේ.

සමස්තයක් වශයෙන්, කැමරා මොඩියුලය සඳහා මැලියම් යෙදීම සඳහා කැමරා මොඩියුලය ආරක්ෂිතව සම්බන්ධ කර ඇති බව සහ නිවැරදිව ක්රියා කරන බව සහතික කිරීම සඳහා සවිස්තරාත්මකව නිරවද්යතාවය සහ ප්රවේශමෙන් අවධානය යොමු කිරීම අවශ්ය වේ.

හස්තීය යෙදුම එදිරිව ස්වයංක්රීය යෙදුම

අතින් සහ ස්වයංක්රීය යෙදුම් යනු කාර්යයක් හෝ ක්රියාවලියක් සම්පූර්ණ කිරීමේ විවිධ ක්රම දෙකකි, එකක් මිනිස් ශ්රමය මගින් සහ අනෙක මෘදුකාංග හෝ යන්ත්ර මගින්. අතින් සහ ස්වයංක්රීය යෙදුම් අතර ප්රධාන වෙනස්කම් කිහිපයක් මෙන්න:

අතින් යෙදුම:

- මනුෂ්ය ශ්රමයෙන් කරන ලද්දකි

- එය කාලය ගත වන අතර දෝෂ වලට ගොදුරු විය හැකිය

- ඒ සඳහා ඉහළ කුසලතා හෝ පුහුණුවක් අවශ්ය විය හැකිය

- අද්විතීය හෝ වෙනස් වන තත්වයන්ට අනුවර්තනය වීමට නම්යශීලී බවක් ලබා දෙයි

- බහුවිධ අවස්ථා හරහා පරිමාණය කිරීම හෝ අනුකරණය කිරීම අපහසු විය හැක

ස්වයංක්රීය යෙදුම:

- මෘදුකාංග හෝ යන්ත්ර මගින් සිදු කෙරේ

- එය අතින් යෙදුමකට වඩා වේගවත් හා නිවැරදි විය හැක

- සංකීර්ණ කාර්යයන් ඉටු කිරීම සඳහා වැඩසටහන්ගත කළ හැක

- ස්ථාවර ප්රතිඵල ලබා දෙන අතර දෝෂ ඇතිවීමේ සම්භාවිතාව අඩු කරයි

- විශාල දත්ත පරිමාවක් හෝ කාර්යයන් හැසිරවිය හැක

- එය සංවර්ධනය කිරීම සහ නඩත්තු කිරීම මිල අධික විය හැකිය

- එය අනන්ය හෝ වෙනස්වන තත්වයන්ට අනුවර්තනය වීමේදී අතින් යෙදුමක් තරම් නම්යශීලී නොවිය හැක

මතුපිට සකස් කිරීම සහ පිරිසිදු කිරීම

නිෂ්පාදන, ඉදිකිරීම් සහ මෝටර් රථ වැනි විවිධ කර්මාන්තවල මතුපිට සකස් කිරීම සහ පිරිසිදු කිරීම ඉතා වැදගත් වේ. පෘෂ්ඨ අපවිත්ර ද්රව්ය වලින් තොර බව සහතික කිරීම සඳහා මෙම පියවර අවශ්ය වන අතර වැඩිදුර සැකසීම හෝ ආලේපනය සඳහා ප්රමාණවත් ලෙස සකස් කර ඇත.

මතුපිට සකස් කිරීමේ සහ පිරිසිදු කිරීමේ සම්මත ක්රම කිහිපයක් පහත දැක්වේ:

- යාන්ත්රික පිරිසිදු කිරීම යනු වැලි පිපිරවීම, වෙඩි පිපිරවීම හෝ උල්ෙල්ඛ පෑඩ් සමඟ ස්ක්රබ් කිරීම වැනි ක්රම භාවිතා කරමින් මතුපිටින් ඇති අපවිත්ර ද්රව්ය භෞතිකව ඉවත් කිරීමයි. මෙම ක්රමය බොහෝ විට ලෝහ මතුපිට සිට මලකඩ, තීන්ත සහ අනෙකුත් ආලේපන ඉවත් කරයි.

- රසායනික පිරිසිදු කිරීම යනු මතුපිට ඇති අපවිත්ර ද්රව්ය විසුරුවා හැරීමට හෝ බිඳ දැමීමට රසායනික ද්රව්ය භාවිතා කිරීමයි. මෙම ක්රමයේදී භාවිතා කරන රසායනික ද්රව්ය සඳහා උදාහරණ ලෙස අම්ල, ක්ෂාර සහ ද්රාවක ඇතුළත් වේ. රසායනික පිරිසිදු කිරීම බොහෝ විට තෙල්, ග්රීස් සහ අනෙකුත් කාබනික දූෂක ඉවත් කිරීම සඳහා යොදා ගනී.

- විද්යුත් රසායනික පිරිසිදු කිරීම මතුපිටින් දූෂිත ද්රව්ය ඉවත් කිරීම සඳහා විදුලි ධාරාවක් භාවිතා කිරීම ඇතුළත් වේ. මලකඩ සහ අනෙකුත් ලෝහ ඔක්සයිඩ් ඉවත් කිරීම සඳහා මෙම ක්රමය බොහෝ විට භාවිතා වේ.

- තාප පිරිසිදු කිරීම: මතුපිටින් දූෂිත ද්රව්ය ඉවත් කිරීම සඳහා තාපය භාවිතා කිරීම මෙයට ඇතුළත් වේ. තාප පිරිසිදු කිරීමේ ක්රම සඳහා උදාහරණ ලෙස ගිනි පිරිසිදු කිරීම සහ පිළිස්සීම ඇතුළත් වේ. මෙම ක්රමය බොහෝ විට ලෝහ මතුපිට සිට තීන්ත සහ අනෙකුත් ආලේපන ඉවත් කරයි.

- අධි පීඩන ජල පිරිසිදු කිරීම මතුපිටින් දූෂිත ද්රව්ය ඉවත් කිරීම සඳහා අධි පීඩන ජල ජෙට් භාවිතා කිරීම ඇතුළත් වේ. මෙම ක්රමය බොහෝ විට වෙනත් ක්රම සමඟ කොන්ක්රීට් සහ අනෙකුත් සංකීර්ණ අක්ෂර පිරිසිදු කිරීමට භාවිතා කරයි.

මතුපිට වර්ගය සහ පවතින අපවිත්ර ද්රව්ය මත පදනම්ව සුදුසු මතුපිට සකස් කිරීම සහ පිරිසිදු කිරීමේ ක්රමය තෝරා ගැනීම අත්යවශ්ය වේ. නිසි ලෙස මතුපිට සකස් කිරීම සහ පිරිසිදු කිරීම මගින් ආලේපන ඇලවීම වැඩිදියුණු කළ හැකි අතර චරිතයේ කල්පැවැත්ම සහතික කළ හැකිය.

බෙදා හැරීමේ තාක්ෂණික ක්රම සහ උපකරණ

ඖෂධ නිවැරදිව හා කාර්යක්ෂමව බෙදා හැරීම සඳහා බෙදා හැරීමේ ශිල්පීය ක්රම සහ උපකරණ අත්යවශ්ය මෙවලම් වේ. ඖෂධ බෙදා හැරීමේදී භාවිතා කරන සම්මත තාක්ෂණික ක්රම සහ උපකරණ කිහිපයක් මෙන්න:

- ස්වයංක්රීය බෙදාහැරීමේ පද්ධති (ADS): මෙම පරිගණකගත පද්ධති නිරවද්යතාවය සහතික කිරීම සඳහා තීරු කේත සහ ස්කෑනර් භාවිතයෙන් ඖෂධ නිකුත් කරයි.

- ඖෂධ කරත්ත යනු එක් ස්ථානයක සිට තවත් ස්ථානයකට ඖෂධ ගබඩා කිරීම සහ ප්රවාහනය කිරීම සඳහා භාවිතා කරන ජංගම කරත්ත වේ, බොහෝ විට සෞඛ්ය ආරක්ෂණ සැකසුම් තුළ භාවිතා වේ.

- ඒකක මාත්රාව ඇසුරුම් කිරීම: ඖෂධ පිළිබඳ තොරතුරු ලේබල් කර ඇති අනන්ය ඇසුරුම්වලට ඖෂධවල තනි මාත්රා බෙදා හැරීම මෙයට ඇතුළත් වේ.

- බහු මාත්රා ඇසුරුම්කරණය: ඖෂධ සහ මාත්රා කාලසටහන පිළිබඳ තොරතුරු ලේබල් කර ඇති තනි භාජනයකට ඖෂධ මාත්රා කිහිපයක් බෙදා හැරීම මෙයට ඇතුළත් වේ.

- සිරින්ජ සහ ඉඳිකටු: මේවා වාචිකව හෝ එන්නත් කිරීම හරහා ඖෂධ ලබා ගැනීමට සහ පරිපාලනය කිරීමට භාවිතා කරයි.

- මුඛ සිරින්ජ: මේවා මුඛ පරිපාලනය සඳහා දියර ඖෂධ මැනීමට සහ බෙදා හැරීමට යොදා ගනී.

- පෙති කුඩු සහ පෙති කපන යන්ත්ර: මේවා ගිලීමට පහසු වන පරිදි පෙති පොඩි කිරීම හෝ කුඩා කැබලිවලට කැපීම සඳහා යොදා ගනී.

- ඉලෙක්ට්රොනික නිර්දේශ කිරීම (e-prescribing): මෙම තාක්ෂණය මගින් සෞඛ්ය සේවා සපයන්නන්ට කඩදාසි බෙහෙත් වට්ටෝරු අවශ්යතාවය ඉවත් කරමින් ඖෂධ ශාලා වෙත ඉලෙක්ට්රොනිකව බෙහෙත් වට්ටෝරු යැවීමට ඉඩ සලසයි.

- IV පොම්ප: මෙම ඖෂධ අභ්යන්තර (IV) රේඛාවක් හරහා රෝගියාගේ රුධිර ප්රවාහයට සෘජුවම පරිපාලනය කිරීමට භාවිතා කරයි.

- ආශ්වාස කරන්නන් සහ නෙබියුලයිසර්: ශ්වසන රෝග සඳහා ඖෂධ සෘජුවම පෙනහළු වෙත ලබා දීමට මේවා භාවිතා කරයි.

මෙම ශිල්පීය ක්රම සහ උපකරණ රෝගියාගේ සෞඛ්යය සහ යහපැවැත්ම සඳහා අත්යවශ්ය නිවැරදි සහ ආරක්ෂිත ඖෂධ බෙදා හැරීම සහතික කිරීමට උපකාරී වේ.

කැමරා මොඩියුල මැලියම් හැසිරවීම සහ ගබඩා කිරීම

කැමරා මොඩියුල ඇලවුම් යනු ස්මාර්ට්ෆෝන්, ලැප්ටොප් සහ ටැබ්ලට් වැනි ඉලෙක්ට්රොනික උපාංගවලට කැමරා මොඩියුල ඇමිණීමට භාවිතා කරන විශේෂිත මැලියම් වේ. කැමරා මොඩියුල අලවන ද්රව්ය හැසිරවීම සහ ගබඩා කිරීම ඵලදායි සහ ආරක්ෂිතව පැවතීමට අත්යවශ්ය වේ. කැමරා මොඩියුල මැලියම් හැසිරවීම සහ ගබඩා කිරීම සඳහා මාර්ගෝපදේශ කිහිපයක් මෙන්න:

- හැසිරවීම: කැමරා මොඩියුල මැලියම් හැසිරවීමේදී, අත්වැසුම් සහ ආරක්ෂිත වීදුරු වැනි සුදුසු පුද්ගලික ආරක්ෂක උපකරණ (PPE) පැළඳීම අත්යවශ්ය වේ. මෙය සමේ ස්පර්ශය සහ මැලියම් වලට ඇස් නිරාවරණය වීම වැළැක්වීමට උපකාරී වේ. මැලියම් හැසිරවීම සහ යෙදීම සඳහා සෑම විටම නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න.

- ගබඩා කිරීම: කැමරා මොඩියුල මැලියම් සෘජු හිරු එළිය සහ තාප ප්රභවයන්ගෙන් ඈත්ව සිසිල් වියළි ස්ථානයක ගබඩා කළ යුතුය. තාපය හා හිරු එළිය නිරාවරණය වීමෙන් මැලියම් නරක් වීම හා කාර්යක්ෂමතාව නැති විය හැක. අපිරිසිදු වීම සහ තෙතමනය අවශෝෂණය වීම වැළැක්වීම සඳහා මැලියම් තදින් මුද්රා තැබූ භාජනයක ගබඩා කළ යුතුය.

- රාක්ක ආයු කාලය: නිෂ්පාදකයා සහ නිශ්චිත නිෂ්පාදනය අනුව කැමරා මොඩියුල මැලියම්වල ආයු කාලය වෙනස් වේ. මැලියම් භාවිතා කිරීමට පෙර සෑම විටම කන්ටේනරයේ කල් ඉකුත් වීමේ දිනය පරීක්ෂා කරන්න. කල් ඉකුත් වූ මැලියම් නිසි ලෙස බැහැර කළ යුතුය.

- යෙදුම: කැමරා මොඩියුල මැලියම් යොදන විට නිෂ්පාදකයාගේ උපදෙස් ප්රවේශමෙන් අනුගමනය කරන්න. නිසි බන්ධනය සහතික කිරීම සඳහා නිර්දේශිත මැලියම් ප්රමාණය පමණක් භාවිතා කරන්න. මැලියම් අධික ලෙස යෙදීමෙන් අසම්පූර්ණ බන්ධන ඇති විය හැකි අතර උපාංගයට හානි සිදු විය හැක.

- බැහැර කිරීම: භාවිතයට නොගත් හෝ කල් ඉකුත් වූ කැමරා මොඩියුල මැලියම් දේශීය රෙගුලාසිවලට අනුව නිසි ලෙස බැහැර කළ යුතුය. සාමාන්ය කුණු කූඩයට ඇලවීම හෝ කාණුවට වත් නොකරන්න.

කැමරා මොඩියුල අලවන ද්රව්ය නිසි ලෙස හැසිරවීම සහ ගබඩා කිරීම ඵලදායී සහ ආරක්ෂිතව පැවතීමට අත්යවශ්ය වේ. සෑම විටම නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න සහ මැලියම් හැසිරවීමේදී සහ යෙදීමේදී සුදුසු පූර්වාරක්ෂාවන් ගන්න.

රාක්ක ආයු කාලය සහ කල් ඉකුත්වීම

කැමරා මොඩියුල මැලියම්වල ආයු කාලය සහ කල් ඉකුත්වීම මැලියම් වර්ගය, ගබඩා තත්ත්වයන් සහ නිෂ්පාදන දිනය වැනි සාධක කිහිපයක් මත පදනම්ව වෙනස් විය හැක.

සාමාන්යයෙන්, බොහෝ කැමරා මොඩියුල අලවන ද්රව්ය සෘජු හිරු එළියෙන් සහ අධික උෂ්ණත්වයෙන් ඈත්ව සිසිල් වියළි ස්ථානයක ගබඩා කර ඇති තාක් කල් නිෂ්පාදිත දිනයේ සිට දළ වශයෙන් මාස හයේ සිට අවුරුද්දක් දක්වා ආයු කාලයක් පවතී. කෙසේ වෙතත්, සමහර මැලියම් වර්ග දිගු හෝ කෙටි ආයු කාලයක් තිබිය හැක.

කැමරා මොඩියුලයේ මැලියම්වල ආයු කාලය අනිවාර්යයෙන්ම එහි කල් ඉකුත්වන දිනය නොපෙන්වන බව සැලකිල්ලට ගැනීම වැදගත්ය, ඒ වෙනුවට, එය එහි නිසි ගුණාංග සහ ක්රියාකාරීත්වය පවත්වා ගනිමින් මැලියම් ගබඩා කර භාවිතා කළ හැකි කාල පරිච්ඡේදයට යොමු කරයි. කල් ඉකුත් වූ කල් ඉකුත්වීමෙන් පසුව, මැලියම් දිරාපත් විය හැකි අතර කාර්යක්ෂමතාව නැති විය හැක, එහි ප්රතිඵලයක් ලෙස බන්ධන ශක්තිය අඩු වීම සහ අනෙකුත් ගැටළු ඇති වේ.

කැමරා මොඩියුල මැලියම්වල සැබෑ කල් ඉකුත් වීමේ දිනය තීරණය කිරීම සඳහා, නිෂ්පාදන ලේබලය පරීක්ෂා කිරීම හෝ නිශ්චිත මාර්ගෝපදේශ සඳහා නිෂ්පාදකයාගේ ලියකියවිලි විමසීම නිර්දේශ කෙරේ. මැලියම් හැකි තාක් කල් එහි කාර්යක්ෂමතාවය පවත්වා ගැනීම සහතික කිරීම සඳහා නිසි ගබඩා කිරීම සහ හැසිරවීමේ ක්රියා පටිපාටි අනුගමනය කිරීම අත්යවශ්ය වේ.

පූර්වාරක්ෂාව සහ ආරක්ෂක පියවර

කැමරා මොඩියුල මැලියම් නිවැරදිව හසුරුවා නොගෙන භාවිතා කළහොත් අනතුරුදායක විය හැක. මැලියම් ආරක්ෂිතව හා ඵලදායී ලෙස භාවිතා කිරීම සහතික කිරීම සඳහා පූර්වාරක්ෂාව සහ ආරක්ෂක පියවරයන් අනුගමනය කිරීම අත්යවශ්ය වේ. කැමරා මොඩියුල මැලියම් සමඟ වැඩ කිරීමේදී මතක තබා ගත යුතු අවශ්ය පූර්වාරක්ෂාවන් සහ ආරක්ෂක පියවර කිහිපයක් මෙන්න:

- ආරක්ෂිත ආම්පන්න පළඳින්න: කැමරා මොඩියුල ඇලවීමේදී සෑම විටම අත්වැසුම්, ආරක්ෂිත වීදුරු සහ වෙස්මුහුණක් වැනි ආරක්ෂිත ආම්පන්න පළඳින්න. යෙදුම අතරතුර නිකුත් වන දුම හෝ කෝපයෙන් මෙය ඔබව ආරක්ෂා කරයි.

- හොඳින් වාතාශ්රය ඇති ප්රදේශයක වැඩ කරන්න: ඕනෑම හානිකර දුම ආශ්වාස කිරීම වැළැක්වීම සඳහා හොඳින් වාතාශ්රය ඇති ප්රදේශයක කැමරා මොඩියුල මැලියම් භාවිතා කරන්න. නිසි වාතාශ්රය සහතික කිරීම සඳහා ජනෙල් විවෘත කරන්න හෝ පිටාර පංකා භාවිතා කරන්න.

- සම ස්පර්ශ කිරීමෙන් වළකින්න: සමේ කෝපයක් හෝ අසාත්මිකතා ඇති විය හැකි බැවින්, මැලියම් සමඟ සෘජු සම ස්පර්ශ කිරීමෙන් වළකින්න. සමේ ස්පර්ශය ඇති වුවහොත්, වහාම සබන් හා ජලය සමග බලපෑමට ලක් වූ ප්රදේශය සෝදා ගන්න.

- මැලියම් නිවැරදිව ගබඩා කරන්න: සෘජු හිරු එළිය සහ අධික උෂ්ණත්වයන්ගෙන් ඈත්ව සිසිල් වියළි ස්ථානයක මැලියම් ගබඩා කරන්න. නිසි ගබඩා කිරීම සහ හැසිරවීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න.

- අපේක්ෂිත පරිදි මැලියම් භාවිතා කරන්න: එහි අපේක්ෂිත අරමුණ සඳහා පමණක් එය භාවිතා කරන්න සහ නිෂ්පාදකයාගේ උපදෙස් ප්රවේශමෙන් අනුගමනය කරන්න.

- මැලියම් නිසි ලෙස බැහැර කරන්න: දේශීය රෙගුලාසි සහ මාර්ගෝපදේශ අනුව භාවිතා නොකළ මැලියම් හෝ ඇසුරුම් ද්රව්ය ඉවත් කරන්න.

මෙම පූර්වාරක්ෂාවන් සහ ආරක්ෂක පියවරයන් අනුගමනය කිරීමෙන්, ඔබට කැමරා මොඩියුල මැලියම් හා සම්බන්ධ අවදානම් අවම කර ගත හැකි අතර එය ආරක්ෂිතව සහ ඵලදායී ලෙස භාවිතා කරන බවට සහතික විය හැක.

කැමරා මොඩියුල ඇලවුම් සමග පොදු ගැටළු

කැමරා මොඩියුල මැලියම් යනු කැමරා නිෂ්පාදනයේ අත්යවශ්ය අංගයක් වන අතර ඕනෑම ගැටළුවක් අවසාන නිෂ්පාදනයේ ගුණාත්මක භාවයට සහ විශ්වසනීයත්වයට බලපෑ හැකිය. නිෂ්පාදකයින් මුහුණ දෙන කැමරා මොඩියුල මැලියම් සමඟ ඇති පොදු ගැටළු කිහිපයක් මෙන්න:

- දුර්වල බන්ධන: කැමරා මොඩියුල මැලියම් සමඟ ඇති වඩාත් පොදු ගැටළු වලින් එකක් වන්නේ දුර්වල බන්ධනයයි. නුසුදුසු යෙදුම, ප්රමාණවත් සුව කිරීමේ කාලය හෝ කැමරා මොඩියුල ද්රව්ය සඳහා නොගැලපෙන මැලියම් භාවිතා කිරීම නිසා මෙය සිදු විය හැක.

- අසමාන මැලියම් ව්යාප්තිය: අසමාන මැලියම් ව්යාප්තිය නොගැලපෙන බන්ධනයක් ඇති කළ හැකි අතර රූපයේ ගුණාත්මකභාවය පිළිබඳ ගැටළු ඇති කරයි. මැලියම් ඒකාකාරව යොදන්නේ නැතිනම් හෝ බන්ධන ක්රියාවලියේදී කැමරා මොඩියුලය මැලියම් වලට එරෙහිව තදින් තද නොකළහොත් මෙය සිදුවිය හැකිය.

- වායු බුබුලු: ඇලවුම් ස්ථරයේ සිරවී ඇති වායු බුබුලු බන්ධන ගැටළු ඇති කළ හැකි අතර රූපයේ ගුණාත්මක භාවයට බලපායි. මැලියම් සුදුසු පරිදි මිශ්ර කිරීමට හෝ පාලිත පරිසරයක යෙදීමට අවශ්ය නම් මෙය සිදු විය හැක.

- කැමරා මොඩියුලය සහ උපාංග නිවාසය අතර ඇති ඇලවුම් බන්ධනය අසාර්ථක වූ විට, එහි ප්රතිඵලයක් ලෙස වෙන්වීම සිදුවේ. අධික උෂ්ණත්වය හෝ ආර්ද්රතාවය නිරාවරණය වීම වැනි පාරිසරික සාධක නිසා මෙය සිදු විය හැක.

- දූෂණය: දූවිලි, තෙල් හෝ වෙනත් අංශු සමඟ මැලියම් දූෂණය වීම එහි බන්ධන ක්රියාකාරිත්වයට බලපෑම් කළ හැකි අතර එහි ප්රතිඵලය දුර්වල රූපයේ ගුණාත්මක භාවයට හේතු වේ.

- අනුකූලතා ගැටළු: කැමරා මොඩියුලයේ ද්රව්ය සමඟ නොගැලපෙන මැලියම් භාවිතා කිරීම බන්ධන ගැටළු ඇති කළ හැකි අතර කැමරා මොඩියුලයේ සමස්ත ගුණාත්මකභාවය සහ විශ්වසනීයත්වය කෙරෙහි බලපෑම් ඇති කරයි.

මෙම ගැටළු අවම කර ගැනීම සඳහා, කැමරා මොඩියුලයේ ද්රව්ය සමඟ අනුකූල වන උසස් තත්ත්වයේ මැලියම් භාවිතා කිරීම, නිසි යෙදුම් ක්රියා පටිපාටි අනුගමනය කිරීම සහ නිෂ්පාදනයේදී පරිපූර්ණ තත්ත්ව පාලන පරීක්ෂණ පැවැත්වීම අත්යවශ්ය වේ.

ඇලවුම් අවශේෂ සහ දූෂණය

නිෂ්පාදන, මෝටර් රථ සහ ඉදිකිරීම් ඇතුළු විවිධ කර්මාන්තවල මැලියම් අපද්රව්ය සහ දූෂණය බහුලව දක්නට ලැබේ. ඇලෙන සුළු අවශේෂ යනු කලින් යොදන ලද මැලියම් ඉවත් කිරීමෙන් පසු ඉතිරි වන ඇලවුම් ද්රව්ය වේ. අනෙක් අතට, දූෂණය සිදුවන්නේ අනවශ්ය විදේශීය අංශු හෝ ද්රව්ය මතුපිටක් හෝ ද්රව්යයකට ඇලී ඇති විට, එහි ගුණාත්මකභාවය සහ ක්රියාකාරිත්වයට බලපායි.

ඇලවුම් අපද්රව්ය අභියෝගාත්මක විය හැකි අතර විශේෂිත පිරිසිදු කිරීමේ කාරක සහ මෙවලම් අවශ්ය වේ. ඇලවුම් අපද්රව්ය ඉවත් කිරීම සඳහා සමහර සම්මත ක්රමවලට ද්රාවක භාවිතා කිරීම, සීරීම, වැලි දැමීම හෝ තාපය ඇතුළත් වේ. ඔබේ සෞඛ්යයට අනතුරුදායක විය හැකි බැවින් ද්රාවක හෝ තාපය හැසිරවීමේදී නිසි ආරක්ෂිත පූර්වෝපායන් අනුගමනය කිරීම අත්යවශ්ය වේ.

නුසුදුසු ලෙස හැසිරවීම, ගබඩා කිරීම හෝ සැකසීම වැනි විවිධ හේතු නිසා දූෂණය විය හැක. අපවිත්ර ද්රව්යවලට දූවිලි, කුණු, තෙල් හෝ රසායනික ද්රව්ය ඇතුළත් විය හැකි අතර නිෂ්පාදනයේ හෝ ද්රව්යයේ ක්රියාකාරීත්වයට සහ ආරක්ෂාවට බලපෑම් කළ හැකිය. දූෂණය වැලැක්වීම සඳහා නිසි ලෙස හැසිරවීමේ ක්රියා පටිපාටි අනුගමනය කිරීම, සුදුසු ආරක්ෂක උපකරණ භාවිතා කිරීම සහ පිරිසිදු වැඩබිම් සහ මෙවලම් නඩත්තු කිරීම ඇතුළත් වේ.

සමස්තයක් වශයෙන්, නිෂ්පාදනයේ හෝ ද්රව්යයේ ආරක්ෂාව සහ ගුණාත්මකභාවය සහතික කිරීම සඳහා මැලියම් අපද්රව්ය සහ දූෂණය ක්ෂණිකව හා effectively ලදායී ලෙස ආමන්ත්රණය කිරීම ඉතා වැදගත් වේ.

නොගැලපෙන බන්ධන ශක්තිය

කැමරා මොඩියුල මැලියම්වල නොගැලපෙන බන්ධන ශක්තිය නිෂ්පාදන ක්රියාවලියේ වෙනස්කම්, භාවිතා කරන ද්රව්යවල වෙනස්කම් හෝ උෂ්ණත්වය සහ ආර්ද්රතාවය වැනි පාරිසරික සාධක ඇතුළු විවිධ සාධක නිසා ඇති විය හැක.

එක් විය හැකි විසඳුමක් වන්නේ ස්ථාවර මැලියම් යෙදීම සහතික කිරීම සඳහා නිෂ්පාදන ක්රියාවලිය ප්රවේශමෙන් පාලනය කිරීම සහ නිෂ්පාදනය අතරතුර පාරිසරික තත්ත්වයන් නිරීක්ෂණය කිරීමයි. මෙමගින් මැලියම්වල බන්ධන ශක්තියේ විචල්යතාවය අඩු කළ හැකිය.

තවත් විසඳුමක් වන්නේ බන්ධන ශක්තියේ විචල්යතාවයට අඩු ප්රවණතාවක් ඇති විවිධ මැලියම් වර්ගයක් භාවිතා කිරීමයි. උදාහරණයක් ලෙස, සමහර නිෂ්පාදකයින් ද්රාවක පාදක මැලියම් වලින් තාප සුව කරන ලද මැලියම් වලට මාරු විය හැකි අතර එමඟින් වඩාත් ස්ථාවර ප්රති results ල ලබා දිය හැකිය.

උෂ්ණත්වය සහ ආර්ද්රතාවය වැනි විවිධ තත්ත්වයන් යටතේ මැලියම්වල බන්ධන ශක්තිය පරීක්ෂා කිරීම සහ එය කාලයත් සමඟ ස්ථාවරව ක්රියාත්මක වන බව සහතික කිරීම සඳහා වලංගු කිරීම ද අත්යවශ්ය වේ. මෙමගින් විය හැකි ගැටළු කල්තියා හඳුනා ගැනීමට සහ පසුව ඇති වන ගැටළු වළක්වා ගත හැක.

සමස්තයක් වශයෙන්, කැමරා මොඩියුල මැලියම්වල නොගැලපෙන බන්ධන ශක්තිය විසඳීමට අභියෝගාත්මක ගැටලුවක් විය හැකිය. තවමත්, නිෂ්පාදන ක්රියාවලිය ප්රවේශමෙන් පාලනය කිරීමෙන් සහ විවිධ තත්වයන් යටතේ මැලියම් පරීක්ෂා කිරීමෙන් විචල්යතාවය අවම කර ස්ථාවර ක්රියාකාරිත්වය සහතික කළ හැකිය.

තාප හා පාරිසරික හායනය

තාප හා පාරිසරික හායනය යනු කාලයත් සමඟ සිදුවන ද්රව්ය හායනය වර්ග දෙකක් වන අතර ද්රව්යයක ගුණාංග සහ ක්රියාකාරීත්වයට අහිතකර ලෙස බලපෑ හැකිය.

තාප පිරිහීම යනු අධික උෂ්ණත්වයට නිරාවරණය වීම හේතුවෙන් ද්රව්යයක් බිඳ වැටීම හෝ එහි ශක්තිය හා අඛණ්ඩතාව අහිමි වීමයි. අධික උෂ්ණත්වවලදී තාපය, විකිරණ හෝ රසායනික ප්රතික්රියා වලට නිරාවරණය වීම වැනි හේතු කිහිපයක් නිසා මෙය සිදු විය හැක. උදාහරණයක් ලෙස ප්ලාස්ටික් ද්රව්යයක් අධික උෂ්ණත්වයකට නිරාවරණය වූ විට එය කැඩී ගොස් විෂ වායු මුදා හැරිය හැක.

අනෙක් අතට, පාරිසරික හායනය යනු තෙතමනය, හිරු එළිය සහ රසායනික ද්රව්ය වැනි පාරිසරික සාධකවලට නිරාවරණය වීම නිසා ද්රව්යයක් බිඳ වැටීමේ ක්රියාවලියයි. පාරජම්බුල කිරණවලට නිරාවරණය වීම, රසායනික ද්රව්ය හෝ ජලය සමඟ සම්බන්ධ වීම වැනි හේතු කිහිපයක් නිසා මෙය සිදු විය හැක. නිදසුනක් වශයෙන්, ලෝහමය ද්රව්යයක් ජලයට නිරාවරණය වන විට, එය විඛාදනයට ලක්විය හැකි අතර එහි ශක්තිය හා අඛණ්ඩතාව අහිමි විය හැක.

දිරාපත්වීම වර්ග දෙකම ද්රව්ය වලට හානි කළ හැකි අතර කාර්ය සාධනය සහ කල්පැවැත්ම අඩු කිරීමට හේතු වේ. තාප හා පාරිසරික හායනය වැළැක්වීම සඳහා, විශේෂිත පාරිසරික තත්ත්වයන් සහ උෂ්ණත්ව පරාසයන්ට ඔරොත්තු දිය හැකි සුදුසු ද්රව්ය සහ ආරක්ෂිත ආලේපන තෝරාගැනීම අත්යවශ්ය වේ. නිසි නඩත්තු කිරීම සහ ගබඩා කිරීමේ පිළිවෙත් කාලයත් සමඟ දිරාපත්වීම වැළැක්වීමට හෝ අවම කිරීමට උපකාරී වේ.

අසාර්ථක මාදිලි සහ විශ්ලේෂණය

කැමරා මොඩියුල ඇලවීමේ ගැටළු දුර්වල රූපයේ ගුණාත්මක භාවය, කැමරා මොඩියුලය වෙන් කිරීම සහ කැමරා පද්ධතියේ සම්පූර්ණ අසාර්ථකත්වය වැනි විවිධ අසාර්ථක මාදිලිවලට හේතු විය හැක. විභව අසාර්ථක මාතයන් සහ ඒවායේ හේතු හඳුනා ගැනීමට සහ ඒවා වැළැක්වීම හෝ අවම කිරීම සඳහා උපාය මාර්ග සංවර්ධනය කිරීම සඳහා අසාර්ථක මාදිලිය සහ බලපෑම් විශ්ලේෂණය (FMEA) පැවැත්විය හැකිය.

පහත දැක්වෙන්නේ විභව අසාර්ථක ක්රම කිහිපයක් සහ ඒවාට හේතු වේ:

- කැමරා මොඩියුලය උපාංගයට ආරක්ෂිතව සම්බන්ධ කර නොමැති නම්, රූප ග්රහණයේදී චලනය හෝ කම්පනය ඇති වුවහොත් දුර්වල රූපයේ ගුණාත්මක භාවය ඇතිවිය හැක. මෙය ප්රමාණවත් ඇලවුම් ශක්තියක්, දුර්වල ආවරණයක් හෝ නුසුදුසු සුව කිරීම නිසා ඇති විය හැක.

- කැමරා මොඩියුලය වෙන් කිරීම: මැලියම් ප්රමාණවත් බන්ධන ශක්තියක් ලබා නොදෙන්නේ නම් හෝ අපවිත්ර ද්රව්ය මතුපිට මත බන්ධනය වී ඇත්නම් මෙය සිදුවිය හැක. අපවිත්ර ද්රව්ය නිසි ලෙස බැඳීම වැළැක්විය හැකි අතර ඇලවුම් ශක්තිය දුර්වල කරයි.

- කැමරා මොඩියුලය උපාංගයෙන් වෙන් වුවහොත් හෝ කාලයත් සමඟ මැලියම් දිරාපත් වුවහොත් කැමරා පද්ධතියේ සම්පූර්ණ අසාර්ථකත්වය සිදුවිය හැකිය. මෙයට හේතුව අධික උෂ්ණත්වය, ආර්ද්රතාවය හෝ රසායනික ද්රව්යවලට නිරාවරණය වීම නිසා මැලියම් දුර්වල වීමට හෝ පිරිහීමට ලක් විය හැක.

මෙම අසාර්ථක ක්රම වලක්වා ගැනීමට හෝ අවම කිරීමට, උපාය මාර්ග කිහිපයක් යෙදිය හැක, ඒවා අතර:

- විශේෂිත යෙදුම සහ පාරිසරික තත්ත්වයන් සඳහා සුදුසු ඉහළ ශක්තියක් සහිත මැලියම් භාවිතා කිරීම.

- බන්ධනය කළ යුතු පෘෂ්ඨයන් පිරිසිදු කිරීම සහ ඉවත් කිරීම ඇතුළුව මතුපිට නිසි ලෙස සකස් කිරීම සහතික කිරීම.

- අපේක්ෂිත බන්ධන ශක්තිය ලබා ගැනීම සඳහා මැලියම් නිසි ලෙස සුව කිරීම සහ හැසිරවීම සහතික කිරීම.

- නිතිපතා තත්ත්ව පාලන චෙක්පත් පැවැත්වීමෙන් මැලියම් අපේක්ෂිත පරිදි ක්රියා කරන බව සහතික කරයි.

- අතිරික්තය සැපයීම සහ සමස්ත විශ්වසනීයත්වය වැඩිදියුණු කිරීම සඳහා අතිරේක යාන්ත්රික ගාංචු හෝ වෙනත් බන්ධන ක්රම භාවිතා කිරීම සලකා බලන්න.

විභව අසාර්ථක මාතයන් හඳුනා ගැනීමෙන් සහ ඒවා වැළැක්වීමට හෝ අවම කිරීමට උපාය මාර්ග ක්රියාත්මක කිරීමෙන්, කැමරා මොඩියුල ඇලවීමේ ගැටළු අවම කර හෝ ඉවත් කළ හැකි අතර, එහි ප්රතිඵලයක් ලෙස කැමරාවේ ක්රියාකාරිත්වය සහ විශ්වසනීයත්වය වැඩි දියුණු වේ.

කැමරා මොඩියුලයේ අලවන ගැටළු නිරාකරණය කරන්නේ කෙසේද?

ඔබ ඔබේ කැමරා මොඩියුලය සමඟ ඇලවුම් ගැටළු අත්විඳින්නේ නම්, ගැටලුව දෝශ නිරාකරණය කිරීමට ඔබට ගත හැකි පියවර කිහිපයක් තිබේ. හැකි විසඳුම් කිහිපයක් මෙන්න:

- මැලියම් මතුපිට පිරිසිදු කරන්න: පළමුව, මැලියම් ඇලවිය යුතු මතුපිට පිරිසිදු හා සුන්බුන් රහිත බවට වග බලා ගන්න. මතුපිට පිරිසිදු කිරීම සඳහා මෘදු, ලින්ට් රහිත රෙදි සහ සමහර අයිසොප්රොපයිල් මධ්යසාර භාවිතා කරන්න.

- ශක්තිමත් මැලියම් භාවිතා කරන්න: වත්මන් මැලියම් කැමරා මොඩියුලය ආරක්ෂිතව තබා නොගන්නේ නම්, ශක්තිමත් මැලියම් භාවිතා කිරීමට උත්සාහ කරන්න. ඔබට දෘඩාංග වෙළඳසැල් වලින් හෝ අන්තර්ජාලයෙන් ශක්තිමත් මැලියම් මිලදී ගත හැකිය. කෙසේ වෙතත්, ඔබ තෝරා ගන්නා මැලියම් ඉලෙක්ට්රොනික උපාංග සඳහා ආරක්ෂිත බවත් කැමරා මොඩියුලයට හානියක් නොවන බවත් සහතික කර ගන්න.

- මැලියම් ප්රතිස්ථාපනය කරන්න: එය පැරණි හෝ අධික උෂ්ණත්වයට නිරාවරණය වී ඇත්නම්, එහි කාර්යක්ෂමතාව නැති වී ඇත. මෙම අවස්ථාවේදී, ඔබට නව එකක් සමඟ මැලියම් ප්රතිස්ථාපනය කිරීමට අවශ්ය විය හැකිය.

- මැලියම් නැවත යොදන්න: මැලියම් තවමත් හොඳ තත්ත්වයේ පවතී නම්, නමුත් කැමරා මොඩියුලය නිවැරදිව ඇලී නොමැති නම්, මැලියම් නැවත යෙදීමට උත්සාහ කරන්න. කැමරා මොඩියුලයෙන් සහ එය ඇලවිය යුතු මතුපිටින් පැරණි මැලියම් ඉවත් කරන්න. නව ඇලවුම් ස්ථරයක් යොදන්න, එය ඒකාකාරව බෙදා හරින අතර මුළු මතුපිටම ආවරණය කරයි.

- වෘත්තීය උපකාර ලබාගන්න: මෙම විසඳුම් කිසිවක් ක්රියාත්මක නොවන්නේ නම්, වෘත්තීය උපකාර ලබාගැනීමට කාලය විය හැකිය. ගැටලුව තක්සේරු කර විසඳුමක් ලබා දිය හැකි පළපුරුදු කාර්මිකයෙකු වෙත ඔබේ කැමරා මොඩියුලය රැගෙන යන්න.

සමස්තයක් වශයෙන්, කැමරා මොඩියුලයේ අලවන ගැටළු නිරාකරණය කිරීමේදී ප්රවේශම් වීම අත්යවශ්ය වේ. කැමරා මොඩියුලය වැරදි ලෙස හැසිරවීම හෝ වැරදි ආකාරයේ ඇලවුම් භාවිතා කිරීම කැමරා මොඩියුලයට හානි කිරීමට හෝ එය භාවිතයට නුසුදුසු තත්වයට පත් කිරීමට හේතු විය හැක.

කැමරා මොඩියුල මැලියම් ඉවත් කිරීම සහ ප්රතිස්ථාපනය කිරීම

කැමරා මොඩියුලය ස්මාර්ට්ෆෝන්, ටැබ්ලට් සහ ලැප්ටොප් වැනි බොහෝ ඉලෙක්ට්රොනික උපාංගවල සංවේදී අංගයක් වන බැවින් කැමරා මොඩියුල මැලියම් ඉවත් කිරීම සහ ප්රතිස්ථාපනය කිරීම සියුම් ක්රියාවලියක් විය හැකිය. කැමරා මොඩියුල මැලියම් ඉවත් කර ප්රතිස්ථාපනය කිරීමට පියවර මෙන්න:

- හැකි නම් උපාංගය ක්රියා විරහිත කර බැටරිය ඉවත් කරන්න. මෙමඟින් යන්ත්රය හරහා විදුලි ධාරාවක් ගලා යාම වැළැක්විය හැකි අතර හානි වීමේ අවදානම අවම වේ.

- කැමරා මොඩියුලය උපාංගයෙන් මෘදු ලෙස පීරීමට ප්ලාස්ටික් ප්රයි ටූල් එකක් හෝ තුනී ලෝහ ස්පඩ්ජරයක් භාවිතා කරන්න. මාර්ගයේ ඇති වෙනත් සංරචක හෝ ෆ්ලෙක්ස් කේබල් වලට හානි නොකිරීමට වගබලා ගන්න.

- කැමරා මොඩියුලය වටා ඇති මැලියම් රත් කිරීමට තාප තුවක්කුවක් හෝ කෙස් වියළුමක් භාවිතා කරන්න. මෙය මැලියම් වඩාත් නම්යශීලී වන අතර ඉවත් කිරීමට පහසු වනු ඇත.

- මැලියම් වලින් කැමරා මොඩියුලය මෘදු ලෙස ඔසවන්න. මැලියම් විශේෂයෙන් මුරණ්ඩු නම්, එය ඉවත් කිරීමට උපකාර කිරීම සඳහා ඔබට ප්ලාස්ටික් පිහාටු මෙවලමක් භාවිතා කළ හැකිය.

- කැමරා මොඩියුලය අවට ප්රදේශය පිරිසිදු කිරීමට පිරිසිදු රෙදි හෝ ඇල්කොහොල් පිසදමන්න. ඉතිරිව ඇති අපද්රව්ය හෝ සුන්බුන් නොමැති බවට වග බලා ගන්න.

- කැමරා මොඩියුලයේ පිටුපස නව මැලියම් කුඩා ප්රමාණයක් යොදන්න. මෙම මොඩියුලය වැරදි ලෙස පෙළගැස්වීමට හෝ නැවත ඇමිණීමට අභියෝග කිරීමට හේතු විය හැකි බැවින්, ඕනෑවට වඩා යෙදීමෙන් වළකින්න.

- කැමරා මොඩියුලය නිවැරදිව පෙළගස්වා ඇති බව සහතික කරමින් උපාංගයට ප්රවේශමෙන් නැවත අමුණන්න. ආරක්ෂිත ගැලපීමක් සහතික කිරීම සඳහා තදින් පහළට ඔබන්න.

- උපාංගය නැවත භාවිතා කිරීමට පෙර අවම වශයෙන් පැය 24 ක් විවේක ගැනීමට තබන්න. මෙමඟින් මැලියම් සුව කිරීමට සහ නිසි ලෙස සැකසීමට කාලය ලබා දෙනු ඇත.

ඉහත පියවර සාමාන්ය මාර්ගෝපදේශ වන අතර සියලුම උපාංග සඳහා අදාළ නොවිය හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය. ක්රියාවලිය පිළිබඳව ඔබට පැහැදිලි කිරීමක් අවශ්ය නම් නිෂ්පාදකයාගේ උපදෙස් වෙත යොමු කිරීම හෝ වෘත්තීය සහාය ලබා ගැනීම සැමවිටම නිර්දේශ කෙරේ.

කැමරා මොඩියුල මැලියම් ප්රතිචක්රීකරණය සහ බැහැර කිරීම

කැමරා මොඩියුල මැලියම් ප්රතිචක්රීකරණය සහ බැහැර කිරීම භාවිතා කරන මැලියම් මත රඳා පවතී. සාමාන්යයෙන්, කැමරා මොඩියුල මැලියම් තාප සහ දෘශ්ය ඇලවුම් ලෙස වර්ග කළ හැක.

කාච රඳවනය සහ රූප සංවේදකය බන්ධනය කිරීම සඳහා කැමරා මොඩියුලවල තාප මැලියම් බහුලව භාවිතා වේ. කැමරා මොඩියුලය ඉහළ උෂ්ණත්වයකට රත් කිරීමෙන්, එය මෘදු කිරීමෙන් සහ එය සීරීමට ඉඩ දීමෙන් මෙම මැලියම් ඉවත් කළ හැකිය. ඉවත් කරන ලද මැලියම් නිතිපතා අපද්රව්ය ලෙස බැහැර කළ හැකිය.

දෘෂ්ය මැලියම් කාච රඳවනයට කාචය බන්ධනය කිරීමට භාවිතා කරන අතර තාප මැලියම් වලට වඩා ඉවත් කිරීමට අපහසු වේ. මෙම මැලියම් ද්රාවණය කිරීම සඳහා විශේෂ ද්රාවණ අවශ්ය වන අතර, කාචයට හෝ අනෙකුත් සංරචක වලට හානි නොකිරීම සඳහා ක්රියාවලිය ප්රවේශමෙන් සිදු කළ යුතුය. මැලියම් ඉවත් කිරීමෙන් පසුව, ද්රාවණය සහ අවශේෂ අනතුරුදායක අපද්රව්ය ලෙස නිවැරදිව බැහැර කළ යුතුය.

සාමාන්යයෙන්, කැමරා මොඩියුල මැලියම් සුදුසු ප්රතිචක්රීකරණ ක්රමය හෝ බැහැර කිරීම තීරණය කිරීම සඳහා නිෂ්පාදකයා හෝ වෘත්තීය ප්රතිචක්රීකරණ සේවාව සමඟ සාකච්ඡා කිරීම වඩාත් සුදුසුය. ඕනෑම අනතුරුදායක අපද්රව්ය ප්රවේශමෙන් පරිහරණය කිරීම සහ පරිසරය හා මානව සෞඛ්යය ආරක්ෂා කිරීම සඳහා දේශීය රෙගුලාසි අනුගමනය කිරීම අත්යවශ්ය වේ.

කැමරා මොඩියුල ඇලවුම් තාක්ෂණයේ අනාගත ප්රවණතා සහ වර්ධනයන්

කැමරා මොඩියුල ඇලවුම් තාක්ෂණය ස්මාර්ට්ෆෝන් නිෂ්පාදනයේ තීරණාත්මක අංගයකි. පාරිභෝගිකයින් වඩාත් උසස් කැමරා විශේෂාංග ඉල්ලා සිටින බැවින්, එම ඉල්ලීම් සපුරාලීම සඳහා කැමරා මොඩියුල ඇලවුම් තාක්ෂණය පරිණාමය විය යුතුය. කැමරා මොඩියුල ඇලවුම් තාක්ෂණයේ අනාගත ප්රවණතා සහ වර්ධනයන් කිහිපයක් මෙන්න:

- තුනී මැලියම්: ස්මාර්ට්ෆෝන් තුනී සහ වඩාත් සංයුක්ත වන විට, කැමරා මොඩියුල මැලියම් ද තුනී වීමට අවශ්ය වනු ඇත. මේ සඳහා තද අවකාශයන්ට සරිලන පරිදි සැහැල්ලු වන අතර බන්ධනය ශක්තිමත් කරන නව ඇලවුම් ද්රව්ය සංවර්ධනය කිරීම අවශ්ය වේ.

- ශක්තිමත් ඇලවුම්: ඉහළ විභේදන සහ දෘශ්ය විශාලනය වැනි වඩාත් දියුණු කැමරා විශේෂාංග සමඟ, කැමරා මොඩියුලය ස්ථායීව පවතින අතර භාවිතයේදී මාරු නොවන බව සහතික කිරීම සඳහා කැමරා මොඩියුල මැලියම් වඩාත් ශක්තිමත් විය යුතුය.

- ඉහළ උෂ්ණත්ව ප්රතිරෝධය: ස්මාර්ට්ෆෝන් ප්රොසෙසර වඩාත් බලවත් වන විට, ඒවා වැඩි තාපයක් ජනනය කරයි, එය කැමරා මොඩියුලය රඳවා තබා ගන්නා මැලියම් වලට බලපායි. ඉහළ මෙහෙයුම් උෂ්ණත්වයන් යටතේ වුවද මොඩියුලය ආරක්ෂිතව පවතින බව සහතික කිරීම සඳහා ඉහළ උෂ්ණත්ව ප්රතිරෝධයක් සහිත කැමරා මොඩියුල ඇලවුම් අවශ්ය වේ.

- වැඩිදියුණු කළ කම්පන ප්රතිරෝධය: කම්පනය නිසා කැමරා මොඩියුලය මාරු වීමට හේතු විය හැක, එහි ප්රතිඵලයක් ලෙස නොපැහැදිලි රූප හෝ වෙනත් ගැටළු ඇති වේ. කැමරා මොඩියුල මැලියම්වල වැඩි දියුණු කරන ලද කම්පන ප්රතිරෝධය ඉහළ කම්පන තත්ව යටතේ වුවද කැමරාව ස්ථායීව පවතින බව සහතික කිරීමට උපකාරී වේ.

- වඩාත් පරිසර හිතකාමී මැලියම්: පාරිභෝගිකයින් තම නිෂ්පාදනවල පාරිසරික බලපෑම ගැන වැඩි වැඩියෙන් සැලකිලිමත් වේ. ජෛව පාදක මැලියම් හෝ පහසුවෙන් ප්රතිචක්රීකරණය කළ හැකි මැලියම් වැනි පරිසර හිතකාමී ද්රව්ය භාවිතා කරන කැමරා මොඩියුල ඇලවුම් තාක්ෂණය අනාගතයේදී වැඩි ඉල්ලුමක් ඇති වනු ඇත.

- වැඩිදියුණු කළ ස්වයංක්රීය නිෂ්පාදන ක්රියාවලීන්: ස්මාර්ට්ෆෝන් නිෂ්පාදන පරිමාව වැඩි වන විට, කැමරා මොඩියුල ඇලවුම් යෙදුම් වඩාත් ස්වයංක්රීය හා කාර්යක්ෂම විය යුතුය. උසස් කැමරා විශේෂාංග සහිත ස්මාර්ට්ෆෝන් සඳහා ඇති ඉල්ලුම සමඟ සිටීමට රොබෝ ඇලවුම් යෙදුම් වැනි නව නිෂ්පාදන ක්රියාවලීන් අවශ්ය වනු ඇත.

සමස්තයක් වශයෙන්, වඩාත් දියුණු ස්මාර්ට්ෆෝන් කැමරා විශේෂාංග සඳහා ඇති ඉල්ලුමට ප්රතිචාර වශයෙන් කැමරා මොඩියුල ඇලවුම් තාක්ෂණය අඛණ්ඩව විකාශනය වනු ඇත. ස්මාර්ට්ෆෝන් නිෂ්පාදකයින්ට අනාගතයේදී පාරිභෝගිකයින්ගේ අවශ්යතා සපුරාලීමට හැකි බව සහතික කිරීම සඳහා සිහින්, ශක්තිමත් සහ පරිසර හිතකාමී මැලියම් සංවර්ධනය කිරීම මෙන්ම උෂ්ණත්වය සහ කම්පන ප්රතිරෝධය වැඩිදියුණු කිරීම අත්යවශ්ය වේ.