ප්ලාස්ටික් බන්ධන මැලියම්

හැඳින්වීම: මෝටර් රථ, අභ්යවකාශ සහ ඉලෙක්ට්රොනික උපකරණ ඇතුළු කර්මාන්ත පරාසයක ප්ලාස්ටික් ද්රව්ය එකට සම්බන්ධ කිරීම සඳහා ප්ලාස්ටික් බන්ධන ඇලවුම් අත්යවශ්ය වේ. ප්ලාස්ටික් ද්රව්ය අතර ශක්තිමත් බැඳීමක් ඇති කිරීමට ඇති හැකියාව නිසා මෙම මැලියම් වැඩි වැඩියෙන් ජනප්රිය වී ඇත. ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා මෙම අවසාන මාර්ගෝපදේශය තුළ, ඒවායේ වර්ග, ප්රතිලාභ සහ යෙදුම් ඇතුළුව, මෙම මැලියම් ගැන ඔබ දැනගත යුතු සියල්ල අපි ආවරණය කරන්නෙමු.

ප්ලාස්ටික් බන්ධන ඇලවුම් මොනවාද?

ප්ලාස්ටික් බන්ධන ඇලවුම් යනු විවිධ වර්ගයේ ප්ලාස්ටික් එකට බන්ධනය කිරීමට නිර්මාණය කර ඇති විශේෂයෙන් සකස් කරන ලද මැලියම් වේ. ඒවා මෝටර් රථ, අභ්යවකාශ, ඉලෙක්ට්රොනික උපකරණ සහ පාරිභෝගික භාණ්ඩ ඇතුළු විවිධ කර්මාන්තවල භාවිතා වේ.

ප්ලාස්ටික් බන්ධන මැලියම් ප්ලාස්ටික් මතුපිට සමඟ රසායනිකව බන්ධනය කිරීමෙන් ඝන සහ කල් පවතින බන්ධනයක් නිර්මාණය කරයි. මෙම මැලියම් පොලිඑතිලීන්, පොලිප්රොපිලීන්, පොලිකාබනේට්, ඒබීඑස් සහ පීවීසී ඇතුළු විවිධ ප්ලාස්ටික් සමඟ බන්ධනය කළ හැකිය.

සයනොඇක්රිලේට්, ඉෙපොක්සි සහ ඇක්රිලික් ඇලවුම් ඇතුළුව ප්ලාස්ටික් බන්ධන ඇලවුම් වර්ග කිහිපයක් තිබේ. සයනොඇක්රිලේට් ඇලවුම් වේගයෙන් සැකසෙන අතර ශක්තිමත් බන්ධන සපයන අතර ඉෙපොක්සි මැලියම් ඒවායේ ශක්තිය සහ කල්පැවැත්ම සඳහා ප්රසිද්ධය. ඇක්රිලික් මැලියම් කාලගුණය සහ UV ආලෝකයට හොඳ ප්රතිරෝධයක් ලබා දෙයි.

ප්ලාස්ටික් බන්ධන මැලියම් තෝරාගැනීමේදී, බන්ධනය වන ප්ලාස්ටික් වර්ගය, අවශ්ය ශක්තිය සහ බන්ධනයට යටත් වන පාරිසරික තත්ත්වයන් වැනි යෙදුමේ නිශ්චිත අවශ්යතා සලකා බැලීම අත්යවශ්ය වේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් වර්ග

ප්ලාස්ටික් බන්ධන ඇලවුම් වර්ග කිහිපයක් තිබේ, එක් එක් අද්විතීය ගුණාංග සහ අපේක්ෂිත යෙදුම් ඇත. ප්ලාස්ටික් බන්ධන ඇලවුම් වර්ග කිහිපයක් මෙන්න:

- සයනොඇක්රිලේට් (සුපිරි මැලියම්) - මෙම වේගයෙන් ක්රියා කරන මැලියම් ප්ලාස්ටික් ඉක්මනින් එකට බන්ධනය කිරීම සඳහා විශිෂ්ටයි. එය තත්පර කිහිපයකින් ශක්තිමත් බැඳීමක් ඇති කරන නමුත් එය බිඳෙනසුලු විය හැකි අතර අධික ආතති යෙදුම් සඳහා නුසුදුසු වේ.

- ඉෙපොක්සි යනු ප්ලාස්ටික් අතර ශක්තිමත් බැඳීමක් ඇති කරන කොටස් දෙකක මැලියම් වේ. එය පොලිඑතිලීන් සහ පොලිප්රොපිලීන් ඇතුළු විවිධ ප්ලාස්ටික් මතුපිට භාවිතා කළ හැකිය.

- ඇක්රිලික් - ඇක්රිලික් මැලියම් බහුකාර්ය වන අතර විවිධ ප්ලාස්ටික් බන්ධනය කළ හැකිය. ඒවාට ලෝහ සහ වීදුරු වැනි වෙනත් ද්රව්ය සමඟ ප්ලාස්ටික් බැඳිය හැකිය.

- පොලියුරේටීන් - මෙම මැලියම් එහි ශක්තිමත් සහ නම්යශීලී බන්ධනය සඳහා ප්රසිද්ධය. එය PVC සහ ABS ඇතුළු විවිධ ප්ලාස්ටික් මතුපිට භාවිතා කළ හැකිය.

- ව්යුහාත්මක ඇලවුම් නිර්මාණය කර ඇත්තේ මෝටර් රථ සහ අභ්යවකාශ කර්මාන්තවල ප්ලාස්ටික් කොටස් බන්ධනය කිරීම වැනි ඉහළ ආතති යෙදුම් සඳහා ය. ඔවුන් විශිෂ්ට බන්ධන ශක්තියක් ලබා දෙන අතර අධික උෂ්ණත්ව හා පීඩනයන්ට ඔරොත්තු දිය හැකිය.

එක් එක් විලාසිතාවේ ශක්තීන් සහ සීමාවන් ඇති බැවින්, ඔබේ නිශ්චිත යෙදුම සඳහා නිවැරදි ප්ලාස්ටික් බන්ධන මැලියම් තෝරාගැනීම අත්යවශ්ය වේ.

ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා කිරීමේ ප්රතිලාභ

ප්ලාස්ටික් බන්ධන ඇලවුම් වෙනත් ඇලවුම් හෝ බන්ධන ක්රමවලට වඩා ප්රතිලාභ කිහිපයක් ලබා දෙයි. ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා කිරීමේ ප්රධාන වාසි කිහිපයක් මෙන්න:

- බහුකාර්යතාව: ප්ලාස්ටික් බන්ධන ඇලවුම් වෙනත් ඇලවුම් හෝ බන්ධන ක්රම සමඟ සම්බන්ධ වීමට අපහසු බොහෝ වර්ග ඇතුළුව පුළුල් පරාසයක ප්ලාස්ටික් බන්ධනය කළ හැකිය.

- ශක්තිය: ප්ලාස්ටික් බන්ධන ඇලවුම් වලට අධි-ශක්ති බන්ධන සැපයිය හැකිය, බොහෝ විට බන්ධිත ද්රව්යවලට වඩා සැලකිය යුතු ය. ව්යුහාත්මක බන්ධන යෙදුම් සඳහා මෙය විශේෂයෙන්ම සත්ය වේ.

- කල්පැවැත්ම: බොහෝ ප්ලාස්ටික් බන්ධන ඇලවුම් තෙතමනය, උෂ්ණත්වය සහ රසායනික ද්රව්ය වැනි පාරිසරික සාධකවලට බෙහෙවින් ප්රතිරෝධී වන අතර ඒවා කටුක හෝ ඉල්ලුමක් ඇති පරිසරයන් සඳහා වඩාත් සුදුසු වේ.

- වේගය: බොහෝ ප්ලාස්ටික් බන්ධන ඇලවුම් ඉක්මනින් සුව කරයි, වේගවත් එකලස් කිරීම සහ නිෂ්පාදනය සඳහා ඉඩ ලබා දේ.

- සෞන්දර්යය: නිමි භාණ්ඩවල සෞන්දර්යය වැඩිදියුණු කිරීම සඳහා ප්ලාස්ටික් බන්ධන ඇලවුම් වලට නොපෙනෙන බන්ධන සැපයිය හැකිය.

- පිරිවැය ඉතිරිකිරීම්: ප්ලාස්ටික් බන්ධන ඇලවුම් අනෙකුත් බන්ධන ක්රමවලට වඩා ලාභදායී විය හැකි බැවින් ඒවාට බොහෝ විට අඩු ද්රව්ය හා ශ්රමයක් අවශ්ය වන අතර යාන්ත්රික ගාංචු අවශ්යතාවය අඩු කිරීමට හෝ ඉවත් කිරීමට හැකිය.

ප්ලාස්ටික් බන්ධන ඇලවුම් විවිධ යෙදුම්වල ප්ලාස්ටික් බන්ධනය සඳහා බහුකාර්ය, ඉහළ ශක්තියක්, කල් පවතින සහ ලාභදායී විසඳුමක් ලබා දෙයි.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල යෙදීම්

ප්ලාස්ටික් බන්ධන ඇලවුම් යනු ප්ලාස්ටික් එකට බන්ධනය කිරීමට නිර්මාණය කර ඇති විශේෂිත මැලියම් වර්ග වේ. ඒවා ඇතුළුව විවිධ කර්මාන්ත සහ යෙදුම්වල බහුලව භාවිතා වේ:

- මෝටර් රථ කර්මාන්තය: ප්ලාස්ටික් බන්ධන මැලියම් බම්පර්, ඩෑෂ්බෝඩ් සහ අභ්යන්තර සැරසිලි වැනි ප්ලාස්ටික් කොටස් එකට බන්ධනය කිරීම සඳහා වාහන නිෂ්පාදනය කරයි.

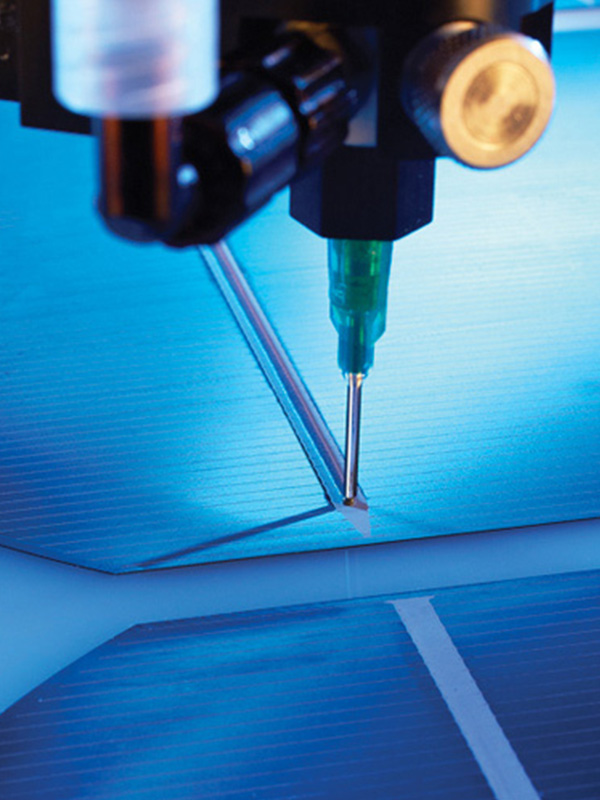

- ඉලෙක්ට්රොනික කර්මාන්තය: මෙම ඇලවුම් ද්රව්ය ප්ලාස්ටික් සංරචක එකට බැඳීමට ස්මාර්ට් ෆෝන් සහ ලැප්ටොප් වැනි ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය කිරීමට යොදා ගනී.

- වෛද්ය කර්මාන්තය: ප්ලාස්ටික් කොටස් එකට බන්ධනය කිරීම සඳහා වෛද්ය උපකරණ සහ සිරින්ජ සහ කැතීටර් වැනි උපකරණවල ප්ලාස්ටික් බන්ධන ඇලවුම් භාවිතා කරයි.

- අභ්යවකාශ කර්මාන්තය: මෙම මැලියම් ප්ලාස්ටික් කොටස් එකට බන්ධනය කිරීම සඳහා ගුවන් යානා සහ අභ්යවකාශ යානා නිෂ්පාදනයේදී භාවිතා වේ.

- ඇසුරුම් කර්මාන්තය: ප්ලාස්ටික් බන්ධන ඇලවුම් ප්ලාස්ටික් කොටස් බන්ධනය කිරීම සඳහා ප්ලාස්ටික් බහාලුම් සහ බෝතල් වැනි ඇසුරුම් ද්රව්ය නිෂ්පාදනය කරයි.

- ඉදිකිරීම් කර්මාන්තය: ප්ලාස්ටික් වහල ටයිල් සහ පැනල් වැනි ප්ලාස්ටික් ද්රව්ය එකට බන්ධනය කිරීම සඳහා ගොඩනැගිලි සහ ව්යුහයන් තැනීමට මෙම ඇලවුම් භාවිතා කරයි.

සමස්තයක් වශයෙන්, ප්ලාස්ටික් ද්රව්ය බහුලව භාවිතා වන කර්මාන්තවල ප්ලාස්ටික් බන්ධන ඇලවුම් අත්යවශ්ය වේ, ඒවා ප්ලාස්ටික් සංරචක අතර ඝන සහ කල් පවතින බන්ධනයක් ලබා දෙමින් සංකීර්ණ හා නව්ය නිර්මාණ නිර්මාණය කරයි.

ප්ලාස්ටික් බන්ධන මැලියම් තෝරාගැනීමේදී සලකා බැලිය යුතු කරුණු

ප්ලාස්ටික් බන්ධන මැලියම් තෝරාගැනීමේදී, ඔබේ නිශ්චිත යෙදුම සඳහා සුදුසු මැලියම් තෝරාගැනීම සහතික කිරීම සඳහා සාධක කිහිපයක් සලකා බැලිය යුතුය. සලකා බැලිය යුතු තීරණාත්මක සාධක සමහරක් ඇතුළත් වේ:

- බන්ධනය වී ඇති ප්ලාස්ටික් වර්ගය: අදාළ ප්ලාස්ටික් ද්රව්යවල විවිධත්වය අවශ්ය මැලියම් තීරණය කරයි. සමහර ප්ලාස්ටික් අනෙක් ඒවාට වඩා බන්ධනය කිරීමට අපහසු වන අතර විශේෂිත මැලියම් අවශ්ය විය හැකිය.

- බන්ධන ශක්තිය: අවශ්ය ශක්තිය යෙදුම මත රඳා පවතී. නිදසුනක් වශයෙන්, අඩු ආතති යෙදුමක් සඳහා දුර්වල බන්ධනයක් ප්රමාණවත් විය හැකි අතර, ඉහළ ආතති යෙදුමක් සඳහා ශක්තිමත් බන්ධනයක් අවශ්ය විය හැකිය.

- සුව කිරීමේ කාලය: මැලියම් සම්පූර්ණයෙන්ම සුව කිරීමට ගතවන කාලය බන්ධන ක්රියාවලියේ වේගය තීරණය කරයි. සමහර මැලියම් ඉක්මනින් සුව වන අතර අනෙක් අයට දිගු සුව කාලයක් අවශ්ය වේ.

- රසායනික ප්රතිරෝධය: බන්ධනය වූ ප්ලාස්ටික් සමඟ ස්පර්ශ විය හැකි ඕනෑම රසායනික ද්රව්ය හෝ ද්රාවකවලට නිරාවරණය වීමට මැලියම් ප්රතිරෝධය දැක්විය යුතුය.

- උෂ්ණත්ව ප්රතිරෝධය: මැලියම් යෙදුමේ උෂ්ණත්ව පරාසයට ඔරොත්තු දිය යුතුය. සමහර අලවන ද්රව්ය ඉහළ උෂ්ණත්වයකදී බිඳ වැටීමට හෝ දුර්වල වීමට ඉඩ ඇති අතර අනෙක් ඒවා අඩු උෂ්ණත්වවලදී බිඳෙනසුලු විය හැක.

- භාවිතයේ පහසුව: මැලියම් අයදුම් කිරීමට සහ වැඩ කිරීමට පහසු විය යුතු අතර විශේෂිත උපකරණ හෝ පුළුල් පුහුණුවක් අවශ්ය නොවේ.

- පිරිවැය: සමහර මැලියම් අනෙක් ඒවාට වඩා මිල අධික විය හැකි බැවින්, මැලියම්වල පිරිවැය සැලකිල්ලට ගත යුතුය.

සමස්තයක් වශයෙන්, සුදුසු ප්ලාස්ටික් බන්ධන මැලියම් තෝරාගැනීමේදී යෙදුමේ නිශ්චිත අවශ්යතා අවබෝධ කර ගැනීම සහ වැඩ කිරීමට පහසු සහ ලාභදායී මැලියම් තෝරා ගැනීම ඇතුළත් වේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා මතුපිට සකස් කිරීම

මතුපිට සකස් කිරීම ප්ලාස්ටික් බන්ධන ඇලවුම් ක්රියාවලියේ තීරනාත්මක පියවරකි, එය මැලියම් ප්ලාස්ටික් මතුපිට සමඟ ඝන සහ කල් පවතින බන්ධනයක් සෑදිය හැකි බව සහතික කරයි. ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා තීරනාත්මක මතුපිට සකස් කිරීමේ පියවර කිහිපයක් ඇතුළත් වේ:

- පිරිසිදු කිරීම: බන්ධන ක්රියාවලියට බාධා කළ හැකි අපිරිසිදු, දූවිලි, ග්රීස් හෝ වෙනත් අපවිත්ර ද්රව්ය ඉවත් කිරීමට බන්ධනය කළ යුතු ප්ලාස්ටික් මතුපිට හොඳින් පිරිසිදු කළ යුතුය. මෘදු ඩිටර්ජන්ට් හෝ ද්රාවකයක් භාවිතයෙන් පිරිසිදු කිරීම සිදු කළ හැකි අතර, මතුපිට පිරිසිදු රෙද්දකින් වියළා ගත යුතුය.

- උල්ෙල්ඛ: සමහර අවස්ථාවලදී, මතුපිට ප්රදේශය වැඩි කිරීමට සහ ඇලවීම ප්රවර්ධනය කිරීම සඳහා ප්ලාස්ටික් මතුපිට උරා ගැනීම අවශ්ය විය හැකිය. වැලි කඩදාසි හෝ කම්බි බුරුසුවක් භාවිතයෙන් සීරීම් සිදු කළ හැකි නමුත් ප්ලාස්ටික් මතුපිටට හානි නොකිරීමට වගබලා ගත යුතුය.

- Degreasing: සමහර ප්ලාස්ටික් වල පවතින තෙල් හෝ වෙනත් මතුපිට දූෂක ඉවත් කිරීමට degreasing අවශ්ය විය හැක. ද්රාවණයක් හෝ විශේෂිත degreasing විසඳුමක් භාවිතයෙන් Degreasing සිදු කළ හැකිය.

- කැටයම් කිරීම: ප්ලාස්ටික් මතුපිට කැටයම් කිරීම රළු පෘෂ්ඨීය වයනයක් නිර්මාණය කිරීමෙන් ඇලවීම වැඩිදියුණු කළ හැකිය. කැටයම් කිරීම රසායනික එචන්ට් හෝ ගිනි ප්රතිකාරයක් භාවිතයෙන් කළ හැකිය.

- වියළීම: මතුපිට සකස් කිරීමෙන් පසු, ප්ලාස්ටික් මතුපිට මැලියම් යෙදීමට පෙර සම්පූර්ණයෙන්ම වියළා ගත යුතුය. ඕනෑම අවශේෂ තෙතමනයක් බන්ධන ක්රියාවලියට බාධා කළ හැකි අතර බන්ධනය දුර්වල කරයි.

ප්ලාස්ටික් බන්ධන මැලියම්වල සාර්ථකත්වය සඳහා නිසි මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. මෙම පියවර අනුගමනය කිරීමෙන්, මැලියම් ප්ලාස්ටික් මතුපිට සමඟ ශක්තිමත් සහ කල් පවතින බන්ධනයක් සෑදිය හැකි බව සහතික කර ගත හැකි අතර, එහි ප්රතිඵලයක් වශයෙන් උසස් තත්ත්වයේ සහ දිගුකාලීන බැඳීමක් ඇති වේ.

ප්ලාස්ටික් බන්ධන මැලියම් යෙදීම සඳහා තාක්ෂණික ක්රම

ප්ලාස්ටික් ද්රව්ය එකට එකතු කිරීම සඳහා ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා වේ. මෙම මැලියම් සයනොඇක්රිලේට්, ඉපොක්සි, පොලියුරේතන් සහ ඇක්රිලික් මැලියම් ඇතුළු විවිධ වර්ග වලින් පැමිණේ. ප්ලාස්ටික් බන්ධන මැලියම් යෙදීම සඳහා තාක්ෂණික ක්රම කිහිපයක් මෙන්න:

- මතුපිට සකස් කිරීම: ඕනෑම ප්ලාස්ටික් බන්ධන මැලියම් යෙදීමට පෙර, බන්ධනය වන මතුපිට සකස් කිරීම අත්යවශ්ය වේ. බන්ධන ක්රියාවලියට බාධා කළ හැකි දූවිලි, අපිරිසිදු හෝ ග්රීස් ඉවත් කිරීම සඳහා මතුපිට පිරිසිදු කිරීම මෙයට ඇතුළත් වේ. සිහින් වැලි කඩදාසි සමඟ මතුපිට වැලි දැමීම වඩා හොඳ ඇලීමක් ලබා දෙන රළු මතුපිටක් නිර්මාණය කිරීමට උපකාරී වේ.

- මිශ්ර කිරීම: කොටස් දෙකක ඉෙපොක්සි මැලියම් භාවිතා කරන්නේ නම්, අයදුම් කිරීමට පෙර සංරචක දෙක හොඳින් මිශ්ර කිරීම අත්යවශ්ය වේ. ඇවිස්සීමත් සමඟ සංරචක මිශ්ර කිරීමෙන් හෝ ඇලවුම් කන්ටේනරයට සවි කර ඇති මිශ්ර කිරීමේ තුණ්ඩයක් භාවිතා කිරීමෙන් මෙය කළ හැකිය.

- බෙදා හැරීම: මැලියම් බෙදා හැරීමේදී, එය ඒකාකාරව හා නිවැරදිව යෙදීම අත්යවශ්ය වේ. නිදසුනක් ලෙස, සයනොඇක්රිලේට් මැලියම් භාවිතා කරන්නේ නම්, ශක්තිමත් බන්ධනයක් සඳහා සාමාන්යයෙන් කුඩා පහත වැටීමක් ප්රමාණවත් වේ. ඉෙපොක්සි ෙහෝ ෙපොලියුරේටීන් මැලියම් භාවිතා කරන්නේ නම්, ඇලවුම් ද්රව්යය බැඳිය යුතු මුළු මතුපිටම ආවරණය වන පරිදි තුනී ස්ථරයක යෙදිය යුතුය.

- කලම්ප: භාවිතා කරන මැලියම් වර්ගය මත පදනම්ව, මැලියම් සුව කරන අතරතුර මතුපිට එකට තබා ගැනීමට කලම්ප කිරීම අවශ්ය විය හැකිය. මෙය ශක්තිමත් බැඳීමක් සහතික කිරීමට සහ බන්ධනය අසාර්ථක වීමට හේතු විය හැකි ඕනෑම චලනය වැළැක්වීමට උපකාරී වේ. භාවිතා කරන මැලියම් මත පදනම්ව කලම්ප සඳහා ගතවන කාලය වෙනස් වේ, එබැවින් නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීමට වග බලා ගන්න.

- සුව කිරීම: මැලියම් යොදන ලද පසු සහ අවශ්ය ඕනෑම කලම්පයක් සිදු කළ පසු, මැලියම් සුව කිරීමට කාලය අවශ්ය වනු ඇත. සුව කිරීම සඳහා ගතවන කාලය රඳා පවතින්නේ භාවිතා කරන මැලියම් වර්ගය සහ උෂ්ණත්වය සහ ආර්ද්රතාවය වැනි සාධක මතය. ශක්තිමත් බැඳීමක් සහතික කිරීම සඳහා කාලය නියම කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම අත්යවශ්ය වේ.

ප්ලාස්ටික් බන්ධන මැලියම් යෙදීම සඳහා මෙම තාක්ෂණික ක්රම අනුගමනය කිරීමෙන් ප්ලාස්ටික් ද්රව්ය අතර ශක්තිමත් සහ කල් පවතින බන්ධන නිර්මාණය කළ හැකිය.

ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා කිරීමේදී වළක්වා ගත යුතු පොදු වැරදි

ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා කරන විට, සාර්ථක බන්ධනයක් සහතික කිරීම සඳහා ඔබ වළක්වා ගත යුතු පොදු වැරදි කිහිපයක් තිබේ. මෙන්න උදාහරණ කිහිපයක්:

- මතුපිට සකස් නොකිරීම: ප්ලාස්ටික් මතුපිට පිරිසිදු, වියලි සහ දූවිලි, තෙල් හෝ ග්රීස් වැනි අපවිත්ර ද්රව්ය වලින් තොර විය යුතුය. ශක්තිමත් බැඳීමක් සහතික කිරීම සඳහා කරුණාකර මතුපිට නිසි ලෙස සකස් කරන්න.

- වැරදි මැලියම් භාවිතා කිරීම: විවිධ ප්ලාස්ටික් සඳහා විවිධ වර්ගයේ මැලියම් අවශ්ය වේ. ඔබ බන්ධනය කරන ප්ලාස්ටික් සමඟ ගැලපෙන නිවැරදි මැලියම් තෝරන්න.

- වැඩිපුර මැලියම් යෙදීම: වැඩිපුර ඇලවුම් ද්රව්ය භාවිතා කිරීමෙන් අවුල් සහගත බන්ධනයක් ඇති විය හැකි අතර අතිරික්ත මැලියම් දුර්වල ස්ථානයක් නිර්මාණය කළ හැකිය. මැලියම් ස්වල්පයක් යොදන්න සහ උපදෙස් ප්රවේශමෙන් අනුගමනය කරන්න.

- බන්ධන ක්රියාවලිය වේගවත් කිරීම: ප්ලාස්ටික් බන්ධනයට කාලය ගත වන අතර, ක්රියාවලිය ඉක්මන් කිරීම දුර්වල බන්ධනයක් ඇති කරයි. මැලියම්වල උපදෙස් අනුගමනය කරන්න සහ බන්ධනය සුව කිරීමට ප්රමාණවත් කාලයක් ලබා දෙන්න.

- කෑලි එකට තද නොකිරීම: බන්ධන අතරතුර කැබලි එකට ගැටගැසීම ශක්තිමත් බැඳීමක් සහතික කිරීමට උපකාරී වේ. භාවිතා කරන මැලියම් වර්ගය සඳහා සුදුසු කලම්ප පීඩනය භාවිතා කිරීමට වග බලා ගන්න.

- බැඳුම්කරය පරීක්ෂා නොකිරීම: විවේචනාත්මක යෙදුමක් සඳහා බැඳුම්කරය මත විශ්වාසය තැබීමට පෙර, එහි ශක්තිය පරීක්ෂා කිරීම අත්යවශ්ය වේ. බන්ධනය වූ කැබලිවලට කුඩා පීඩනයක් යෙදීමෙන් හෝ ආතති පරීක්ෂණයක් සිදු කිරීමෙන් මෙය කළ හැකිය.

මෙම පොදු වැරදි වළක්වා ගැනීමෙන් ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා කරන විට ශක්තිමත් සහ දිගුකාලීන බැඳීමක් සහතික කළ හැකිය.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල දියුණුව

ප්ලාස්ටික් බන්ධන මැලියම්වල සමහර තීරණාත්මක දියුණුවට ඇතුළත් වන්නේ:

- වැඩි දියුණු කළ ශක්තිය සහ කල්පැවැත්ම: නවීන ප්ලාස්ටික් බන්ධන මැලියම් සාම්ප්රදායික මැලියම් වලට වඩා ශක්තිමත් සහ කල් පවතින බන්ධන සැපයීම සඳහා නිර්මාණය කර ඇත. අධික උෂ්ණත්වය, තෙතමනය සහ රසායනික ද්රව්යවලට ඔරොත්තු දෙන උසස් පොලිමර් සමඟ ඒවා සකස් කර ඇත.

- වේගවත් සුව කිරීමේ කාලය: බොහෝ නව ප්ලාස්ටික් බන්ධන ඇලවුම් ඉක්මනින් සුව කිරීමට සැලසුම් කර ඇත, එකලස් කිරීම සඳහා අවශ්ය කාලය අඩු කිරීම සහ කෙටි නිෂ්පාදන කාලය සඳහා ඉඩ ලබා දේ.

- වැඩිදියුණු කළ පරිසර හිතකාමීත්වය: බොහෝ නව ප්ලාස්ටික් බන්ධන මැලියම් නිෂ්පාදනය හා භාවිතයේ පාරිසරික බලපෑම අවම කරන පරිසර හිතකාමී ද්රව්ය සමඟ සකස් කර ඇත.

- පුළුල් පරාසයක ද්රව්යවලට වඩා හොඳ ඇලවීම: පොලිප්රොපිලීන් සහ පොලිඑතිලීන් වැනි බන්ධනයට අපහසු ප්ලාස්ටික් ඇතුළුව පුළුල් පරාසයක ද්රව්යවලට බන්ධනය කිරීම සඳහා නව ප්ලාස්ටික් බන්ධන මැලියම් නිපදවා ඇත.

- වැඩිවන බහුකාර්යතාව: ප්ලාස්ටික් බන්ධන ඇලවුම් දැන් අභ්යවකාශය, මෝටර් රථ, ඉලෙක්ට්රොනික උපකරණ සහ වෛද්ය උපාංග ඇතුළු විවිධ යෙදුම්වල භාවිතා කළ හැක.

- වැඩි දියුණු කළ ආරක්ෂාව සහ සෞඛ්ය විශේෂාංග: අඩු VOC විමෝචනය සහ විෂ නොවන සූත්රගත කිරීම් වැනි වැඩි දියුණු කළ ආරක්ෂිත සහ සෞඛ්ය විශේෂාංග සමඟින් නව ප්ලාස්ටික් බන්ධන ඇලවුම් සංවර්ධනය කර ඇත.

සමස්තයක් වශයෙන්, ප්ලාස්ටික් බන්ධන ඇලවුම් වල දියුණුව වඩාත් ශක්තිමත්, කල් පවතින සහ බහුකාර්ය බන්ධන වලට තුඩු දී ඇති අතර එය පාරිසරික බලපෑම අවම කර ආරක්ෂාව සහ සෞඛ්යය ප්රවර්ධනය කරන අතරම පුළුල් පරාසයක යෙදුම්වල භාවිතා කළ හැකිය.

ප්ලාස්ටික් බන්ධන ඇලවුම් අනෙකුත් සම්බන්ධ කිරීමේ තාක්ෂණික ක්රම සමඟ සසඳන ආකාරය

ප්ලාස්ටික් බන්ධන ඇලවුම් ප්ලාස්ටික් කොටස් සම්බන්ධ කිරීම සඳහා ඉතා ඵලදායී ක්රමයක් විය හැකි අතර, අනෙකුත් සම්බන්ධ කිරීමේ ශිල්පීය ක්රමවලට වඩා ඒවා වාසි කිහිපයක් ලබා දෙයි:

- ශක්තිමත් සහ කල් පවතින බන්ධන: ප්ලාස්ටික් බන්ධන ඇලවුම් ප්ලාස්ටික් කොටස් අතර ඝන සහ කල් පවතින බන්ධනයක් නිර්මාණය කරයි, බොහෝ විට වෑල්ඩින් හෝ යාන්ත්රික ගාංචු වැනි අනෙකුත් සම්බන්ධ කිරීමේ ක්රමවලට වඩා ප්රබල වේ.

- විදුම් හෝ වෙල්ඩින් සඳහා අවශ්ය නොවේ: බන්ධන ඇලවුම් කැණීම් හෝ පෑස්සුම් නොමැතිව යෙදිය හැකිය, කාලය ඉතිරි කිරීම සහ ප්ලාස්ටික් කොටස් වලට හානි වීමේ අවදානම අඩු කරයි.

- වැඩිදියුණු කළ සෞන්දර්යය: බන්ධන ඇලවුම් ප්ලාස්ටික් කොටස් අතර බාධාවකින් තොරව සහ සුමට බන්ධනයක් නිර්මාණය කරයි, එමඟින් නිමි භාණ්ඩයේ සමස්ත පෙනුම වැඩි දියුණු කළ හැකිය.

- සැලසුම් නම්යශීලීභාවය වැඩි කිරීම: බන්ධන ඇලවුම් විවිධ හැඩයන් සහ ප්රමාණවලින් ප්ලාස්ටික් කොටස් සමඟ සම්බන්ධ විය හැකි අතර, සැලසුම් නම්යශීලී බව වැඩි කිරීම සහ එකලස් කිරීම සරල කිරීම.

- අඩු කරන ලද බර: බන්ධන ඇලවුම් ප්ලාස්ටික් කොටස් සම්බන්ධ කිරීම සඳහා සැහැල්ලු විකල්පයක් විය හැකිය, ඒවා නිමි භාණ්ඩයට බර එකතු නොකරයි.

කෙසේ වෙතත්, ප්ලාස්ටික් බන්ධන ඇලවුම් ද සලකා බැලිය යුතු සමහර අඩුපාඩු තිබේ:

- මතුපිට සකස් කිරීම: ඝන බන්ධනයක් සාක්ෂාත් කර ගැනීම සඳහා නිසි මතුපිට සකස් කිරීම ඉතා වැදගත් වන අතර අමතර කාලය සහ සම්පත් අවශ්ය විය හැකිය.

- කුඩා පරතරය පිරවීම: බන්ධන ඇලවුම් ප්ලාස්ටික් කොටස් අතර සැලකිය යුතු හිඩැස් වඩාත් ඵලදායී ලෙස පිරවිය හැකිය.

- උෂ්ණත්ව සංවේදීතාව: සමහර බන්ධන මැලියම් උෂ්ණත්වයට සංවේදී විය හැකි අතර අධික තාපය හෝ සීතල තුළ දුර්වල ලෙස ක්රියා කරයි.

- සුව කිරීමේ කාලය: නිෂ්පාදන කාලසීමාවන්ට බලපාන, කොටස් භාවිතා කිරීමට පෙර බන්ධන ඇලවුම් වලට යම් සුව කිරීමේ කාලයක් අවශ්ය විය හැකිය.

අවසානයේදී, සම්බන්ධ වීමේ තාක්ෂණය තෝරා ගැනීම නිෂ්පාදනයේ නිශ්චිත යෙදුම සහ අවශ්යතා මත රඳා පවතී. ප්ලාස්ටික් බන්ධන ඇලවුම් බොහෝ යෙදුම් සඳහා හොඳ විකල්පයක් විය හැකිය, නමුත් තීරණය කිරීමට පෙර වාසි සහ විභව අවාසි ප්රවේශමෙන් සලකා බැලීම අත්යවශ්ය වේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල ශක්තිය සහ කල්පැවැත්ම

ප්ලාස්ටික් බන්ධන මැලියම්වල ශක්තිය සහ කල්පැවැත්ම රඳා පවතින්නේ මැලියම් වර්ගය, උපස්ථර ද්රව්ය බන්ධනය වීම සහ මැලියම් නිරාවරණය වන පාරිසරික තත්ත්වයන් ඇතුළු සාධක කිහිපයක් මත ය.

සාමාන්යයෙන්, ප්ලාස්ටික් බන්ධන ඇලවුම් සැලසුම් කර ඇත්තේ ප්ලාස්ටික් ද්රව්ය අතර ශක්තිමත්, දිගුකාලීන බන්ධන සැපයීම සඳහා ය. සම්මත ප්ලාස්ටික් බන්ධන ඇලවුම් වලට සයනොඇක්රිලේට් (සුපිරි මැලියම්), කොටස් දෙකක ඉෙපොක්සි, පොලියුරේටීන් ඇලවුම් සහ ඇක්රිලික් ඇලවුම් ඇතුළත් වේ.

ප්ලාස්ටික් බන්ධන මැලියම් තෝරාගැනීමේදී, විවිධ ප්ලාස්ටික් වල විවිධ ගුණ ඇති අතර වෙනත් මැලියම් අවශ්ය විය හැකි බැවින්, බන්ධනය වී ඇති විශේෂිත ප්ලාස්ටික් වර්ගය සලකා බැලීම අත්යවශ්ය වේ. මීට අමතරව, උපස්ථර ද්රව්යවල මතුපිට සකස් කිරීම බන්ධනයේ ශක්තිය සහ කල්පැවැත්ම කෙරෙහි ද බලපෑම් කළ හැකිය.

පාරිසරික තත්ත්වයන් අනුව, උෂ්ණත්වය, ආර්ද්රතාවය සහ UV විකිරණවලට නිරාවරණය වීම වැනි සාධක ප්ලාස්ටික් බන්ධන මැලියම්වල ක්රියාකාරිත්වයට බලපෑම් කළ හැකිය. බන්ධනය නිරාවරණය වන නිශ්චිත කොන්දේසි වලට ඔරොත්තු දීම සඳහා නිර්මාණය කර ඇති මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ.

සමස්තයක් වශයෙන්, නිවැරදිව හා සුදුසු තත්වයන් තුළ භාවිතා කරන විට, ප්ලාස්ටික් බන්ධන ඇලවුම් ප්ලාස්ටික් ද්රව්ය අතර ශක්තිමත්, කල් පවතින බන්ධන සැපයිය හැකිය.

පාරිසරික සාධක වලට ප්රතිරෝධය

පාරිසරික සාධක වලට ප්රතිරෝධය යන්නෙන් අදහස් කරන්නේ ජීවියෙකුට විවිධ පරිසරයන්ට හෝ තත්වයන්ට ඔරොත්තු දීමට සහ නොනැසී පැවතීමට ඇති හැකියාවයි. පාරිසරික සාධකවලට ප්රතිරෝධය වර්ධනය කර ඇති ජීවීන් ඔවුන්ගේ වටපිටාවේ වෙනස්කම් වලට අනුවර්තනය වීමට සහ ඔවුන්ගේ ජීව විද්යාත්මක ක්රියාකාරකම් පවත්වා ගැනීමට ඉඩ සලසන යාන්ත්රණ පරිණාමය වී ඇත.

ජීවීන්ට ප්රතිරෝධය දැක්වීමට අවශ්ය විය හැකි පාරිසරික සාධක පිළිබඳ සමහර පොදු උදාහරණ ඇතුළත් වේ:

- උෂ්ණත්වය: ජීවීන් නිවැරදිව ක්රියා කිරීම සඳහා ස්ථාවර අභ්යන්තර උෂ්ණත්වයක් පවත්වා ගත යුතුය. සමහර ජීවීන් තම ශරීර උෂ්ණත්වය නියාමනය කිරීම සඳහා යාන්ත්රණයන් පරිණාමය කර ඇති අතර අනෙක් අය අධික උෂ්ණත්වයන්ට ප්රතිරෝධය වර්ධනය කර ඇත.

- ජලය ලබා ගැනීමේ හැකියාව: ජීවීන්ගේ පැවැත්මට ජලය අවශ්ය වන අතර සමහරක් නියඟ තත්වයන්ට ඔරොත්තු දීමේ හෝ අඩු ජල පහසුකම් සහිත පරිසරයක ජීවත් වීමේ හැකියාව පරිණාමය වී ඇත.

- pH අගය: ජීවීන්ට පැවැත්මට සහ ක්රියා කිරීමට ප්රශස්ත pH පරාසයක් ඇත. සමහර අය ආම්ලික හෝ ක්ෂාරීය තත්ත්වයන් වැනි ආන්තික pH මට්ටම් සහිත පරිසරවල ජීවත් වීමට අනුවර්තනය වී ඇත.

- ලවණතාව: සාගර සතුන් සහ ශාක වැනි සමහර ජීවීන් ඉහළ ලවණතා මට්ටම්වලට ප්රතිරෝධය වර්ධනය කර ඇත.

- විෂ ද්රව්ය: බොහෝ ජීවීන් ස්වභාවික වරණය හරහා හෝ හානිකර ද්රව්ය විෂහරණය කිරීමේ යාන්ත්රණයන් දියුණු කිරීමෙන් විෂවලට ප්රතිරෝධය දක්වා ඇත.

සමස්තයක් ලෙස ගත් කල, පාරිසරික සාධකවලට ප්රතිරෝධය ජීවියෙකුගේ පැවැත්මට අත්යවශ්ය වන අතර දී ඇති පරිසරයක වර්ධනය විය හැකි විශේෂයන් තීරණය කිරීමේදී තීරණාත්මක කාර්යභාරයක් ඉටු කළ හැකිය.

ප්ලාස්ටික් බන්ධන මැලියම්වල රසායනික ප්රතිරෝධය

ප්ලාස්ටික් බන්ධන මැලියම්වල රසායනික ප්රතිරෝධය මැලියම් වර්ගය සහ එය නිරාවරණය වන විශේෂිත රසායනික ද්රව්ය මත රඳා පවතී. බොහෝ ප්ලාස්ටික් බන්ධන ඇලවුම් සාමාන්යයෙන් ජලය, තෙල් සහ සමහර ද්රාවක වලට ප්රතිරෝධී වන නමුත් වෙනත් රසායනික ද්රව්ය හෝ ද්රව්යවලට ප්රතිශක්තිකරණ නොවේ.

සමහර පොදු ප්ලාස්ටික් බන්ධන ඇලවුම් වර්ග සහ ඒවායේ රසායනික ප්රතිරෝධය ඇතුළත් වේ:

- ඉෙපොක්සි: ඉෙපොක්සි අලවන ද්රව්ය ජලයට සහ බොහෝ ද්රාව්යවලට බෙහෙවින් ප්රතිරෝධී වන නමුත් ඝන අම්ල හෝ භෂ්ම සඳහා ප්රතිශක්තිකරණයක් නොමැති විය හැක.

- සයනොඇක්රිලේට්: සයනොඇක්රිලේට් ඇලවුම් තෙල්වලට සහ බොහෝ ද්රාවකවලට ප්රතිරෝධී නමුත් ජලයට හෝ ප්රබල අම්ලවලට ප්රතිශක්තිකරණයක් නොතිබිය හැකිය.

- පොලියුරේතන්: පොලියුරේතන් මැලියම් ජලය, තෙල් සහ බොහෝ ද්රාවක වලට ප්රතිරෝධී වන නමුත් සමහර අම්ල සහ භෂ්ම වලට ප්රතිශක්තිකරණයක් නොමැති විය හැක.

- ඇක්රිලික් ඇලවුම් ජලය, තෙල් සහ බොහෝ ද්රාවකවලට ප්රතිරෝධී වන නමුත් ඝන අම්ල හෝ භෂ්ම සඳහා ප්රතිශක්තිකරණයක් නොතිබිය හැකිය.

එය භාවිතා කරනු ලබන නිශ්චිත යෙදුම සහ පරිසරය සඳහා සුදුසු මැලියම් තෝරාගැනීම අත්යවශ්ය වේ. නිෂ්පාදකයාගේ දත්ත පත්රිකාව හෝ තාක්ෂණික තොරතුරු මැලියම්වල රසායනික ප්රතිරෝධක ගුණාංග පිළිබඳ මග පෙන්වීමක් සැපයිය යුතු අතර, බැඳීම අපේක්ෂා කළ පරිදි ක්රියාත්මක වන බව සහතික කිරීම සඳහා සම්බන්ධ වන ද්රව්ය හා රසායනික ද්රව්ය සමඟ අනුකූලතා පරීක්ෂණය සැමවිටම නිර්දේශ කෙරේ.

ප්ලාස්ටික් බන්ධන මැලියම්වල උෂ්ණත්ව ප්රතිරෝධය

ප්ලාස්ටික් බන්ධන මැලියම්වල උෂ්ණත්ව ප්රතිරෝධය රඳා පවතින්නේ මැලියම් වර්ගය, උපස්ථරය බන්ධනය වීම, උෂ්ණත්ව පරාසය සහ නිරාවරණය වන කාලය වැනි විවිධ සාධක මත ය.

සමහර ප්ලාස්ටික් බන්ධන ඇලවුම් වලට -40 ° C සිට 150 ° C දක්වා උෂ්ණත්වයට ඔරොත්තු දිය හැකි අතර අනෙක් ඒවාට 250 ° C හෝ ඊට වැඩි උෂ්ණත්වයකට ඔරොත්තු දිය හැකිය. කෙසේ වෙතත්, ඉහළ උෂ්ණත්වවලදී බන්ධනයේ ශක්තිය සහ කල්පැවැත්ම පිරිහීමට ලක් විය හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය.

සාමාන්යයෙන්, ඉෙපොක්සි සහ ඇක්රිලික් මැලියම් හොඳ උෂ්ණත්ව ප්රතිරෝධයක් ඇති අතර ඉහළ උෂ්ණත්වයන්ට ඔරොත්තු දිය හැකිය. සයනොඇක්රිලේට් මැලියම්, සුපර්ග්ලූ ලෙසද හැඳින්වේ, අඩු උෂ්ණත්ව ප්රතිරෝධයක් ඇති අතර ඉහළ උෂ්ණත්වවලදී බිඳෙනසුලු හෝ දුර්වල විය හැක.

ප්ලාස්ටික් බන්ධන මැලියම් තෝරාගැනීමේදී, නිශ්චිත උෂ්ණත්ව පරාසය සහ නිරාවරණයේ කාලසීමාව සැලකිල්ලට ගැනීම වැදගත් වන අතර එය භාවිතා කිරීමට අපේක්ෂිත කොන්දේසි යටතේ එහි ශක්තිය සහ කල්පැවැත්ම පවත්වා ගෙන යනු ඇත. අතිරේකව, හැකි හොඳම බන්ධන ශක්තිය සහ උෂ්ණත්ව ප්රතිරෝධය සහතික කිරීම සඳහා අයදුම් කිරීම සහ සුව කිරීම සඳහා නිෂ්පාදකයාගේ නිර්දේශ අනුගමනය කිරීම වැදගත් වේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා සුව කිරීමේ කාලය

ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා සුව කිරීමේ කාලය විශේෂිත මැලියම් සහ එය භාවිතා කරන කොන්දේසි අනුව වෙනස් විය හැක. සාමාන්යයෙන්, සුව කිරීමේ කාලය යන්නෙන් අදහස් කරන්නේ මැලියම් එහි උපරිම ශක්තියට ළඟා වීමට සහ බන්ධිත පෘෂ්ඨයන් සම්පූර්ණයෙන්ම පිළිපැදීමට ගතවන කාලයයි.

සමහර ප්ලාස්ටික් බන්ධන ඇලවුම් විනාඩි කිහිපයකින් ඉක්මනින් සුව කළ හැකි අතර අනෙක් ඒවාට උපරිම ශක්තිය ලබා ගැනීමට පැය කිහිපයක් හෝ දින කිහිපයක් ගත විය හැකිය. උෂ්ණත්වය, ආර්ද්රතාවය සහ බන්ධනය වූ පෘෂ්ඨවල වර්ගය සහ තත්ත්වය ද සුව කිරීමේ කාලයට බලපෑ හැකිය.

නිර්දේශිත සුව කිරීමේ කාලය සහ යෙදුම සහ හැසිරවීම පිළිබඳ අනෙකුත් වැදගත් තොරතුරු ඇතුළුව නිශ්චිත මැලියම් සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම අත්යවශ්ය වේ. නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීමට අපොහොසත් වීමෙන් දුර්වල බන්ධනයක් හෝ ඇලවීම සමඟ වෙනත් ගැටළු ඇති විය හැක.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල ආයු කාලය

ප්ලාස්ටික් බන්ධන මැලියම්වල ආයු කාලය නිශ්චිත නිෂ්පාදන සහ ගබඩා කොන්දේසි අනුව වෙනස් විය හැක. කෙසේ වෙතත්, බොහෝ ප්ලාස්ටික් බන්ධන මැලියම් නිසි ලෙස ගබඩා කර ඇත්නම් වසරක පමණ ආයු කාලයක් ඇත.

ප්ලාස්ටික් බන්ධන මැලියම්වල දිගු ආයු කාලය සහතික කිරීම සඳහා, සෘජු හිරු එළිය සහ අධික උෂ්ණත්වයන්ගෙන් ඈත්ව සිසිල්, වියළි ස්ථානයක ගබඩා කිරීම අත්යවශ්ය වේ. මීට අමතරව, වාතයට නිරාවරණය වීම වැළැක්වීම සඳහා ඇලවුම් බහාලුම් තදින් මුද්රා තබා ගැනීම අවශ්ය වන අතර එමඟින් මැලියම් වියළීමට හෝ අකාලයේ සුව වීමට හේතු වේ.

එය භාවිතා කිරීමට පෙර මැලියම්වල කල් ඉකුත්වන දිනය හෝ නිර්දේශිත රාක්ක ආයු කාලය පරීක්ෂා කිරීම සහ සංරචක ඝන වීම, දුර්වර්ණ වීම හෝ වෙන් කිරීම වැනි නරක් වීමේ සලකුනු පෙන්වන කල් ඉකුත් වූ මැලියම් ඉවත දැමීම සැමවිටම හොඳ පුරුද්දකි. කල් ඉකුත් වූ හෝ නරක් වූ මැලියම් භාවිතා කිරීමෙන් දුර්වල බන්ධන කාර්ය සාධනයක් ඇති විය හැකි අතර බන්ධනයේ ගුණාත්මකභාවය සහ කල්පැවැත්ම අවදානමට ලක් විය හැක.

විවිධ ප්ලාස්ටික් සමග ප්ලාස්ටික් බන්ධන මැලියම්වල අනුකූලතාව

විවිධ ප්ලාස්ටික් සමග ප්ලාස්ටික් බන්ධන ඇලවුම් වල ගැළපුම ඇලවුම් වර්ගය සහ ප්ලාස්ටික් බන්ධනය මත පදනම්ව වෙනස් විය හැක. සාමාන්යයෙන්, ප්ලාස්ටික් බන්ධන ඇලවුම් ප්රධාන කාණ්ඩ දෙකකට බෙදිය හැකිය: ව්යුහාත්මක සහ ව්යුහාත්මක නොවන.

ව්යුහාත්මක ඇලවුම් ද්රව්ය අධි පීඩන යෙදුම් සඳහා භාවිතා කරන අතර සාමාන්යයෙන් ශක්තිමත් සහ ස්ථිර බන්ධනයක් සපයයි. ඒවා තවදුරටත් කාණ්ඩ දෙකකට බෙදිය හැකිය: කොටස් දෙකක සහ එක් කොටසක මැලියම්. කොටස් දෙකක මැලියම් දුම්මල සහ දෘඩකාරකයකින් සමන්විත වන අතර එය යෙදීමට පෙර එකට මිශ්ර කළ යුතුය. ඒවාට ABS, PVC, පොලිකාබනේට් සහ නයිලෝන් ඇතුළු විවිධ ප්ලාස්ටික් සමඟ බන්ධනය කළ හැකිය. එක්-කොටස් ව්යුහාත්මක මැලියම් සාමාන්යයෙන් මිශ්ර කිරීම අවශ්ය නොවන අතර පොලිප්රොපිලීන්, පොලිඑතිලීන් සහ PET ඇතුළු විවිධ ප්ලාස්ටික් සම්බන්ධ කළ හැක.

ව්යුහාත්මක නොවන හෝ "ක්ෂණික ඇලවුම්" අඩු ආතති යෙදුම් සඳහා භාවිතා කරන අතර වේගවත්, පහසු බන්ධනයක් සපයයි. ඔවුන් ෙපොලිස්ටිරින්, PVC සහ ඇක්රිලික් ඇතුළු විවිධ ප්ලාස්ටික් බන්ධනය කළ හැකිය.

විවිධ ප්ලාස්ටික් සමඟ ප්ලාස්ටික් බන්ධන මැලියම්වල අනුකූලතාවය මතුපිට සකස් කිරීම, සුව කිරීමේ කාලය සහ උෂ්ණත්වය වැනි විවිධ සාධක මගින් බලපෑම් කළ හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය. එබැවින්, විවිධ වර්ගයේ ප්ලාස්ටික් එකට බන්ධනය කිරීමට පෙර නිෂ්පාදකයාගේ නිර්දේශ විමසා අනුකූලතා පරීක්ෂණයක් පැවැත්වීම රෙකමදාරු කරනු ලැබේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා ආරක්ෂිත කරුණු

ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා කරන විට, විභව අන්තරායන් වළක්වා ගැනීම සඳහා ආරක්ෂිත පියවරයන් ගැනීම අත්යවශ්ය වේ. ප්ලාස්ටික් බන්ධන මැලියම් සමඟ වැඩ කිරීම සඳහා ආරක්ෂිත කරුණු කිහිපයක් මෙන්න:

- මැලියම් හැසිරවීමට පෙර නිෂ්පාදකයා විසින් සපයන ලද ආරක්ෂිත දත්ත පත්රිකාව (SDS) කියවන්න. අහම්බෙන් නිරාවරණය වූ විට හැසිරවීම, ගබඩා කිරීම, බැහැර කිරීම සහ ප්රථමාධාර ක්රියාමාර්ග පිළිබඳ අත්යවශ්ය තොරතුරු SDS හි ඇතුළත් වේ.

- SDS හි නිශ්චිතව දක්වා ඇති පරිදි අත්වැසුම්, ආරක්ෂිත වීදුරු සහ ශ්වසන යන්ත්ර වැනි සුදුසු පුද්ගලික ආරක්ෂක උපකරණ (PPE) පළඳින්න. මැලියම් සහ එහි වාෂ්ප සමඟ සම සහ ඇස් ස්පර්ශ කිරීමෙන් වළකින්න.

- ඇලවුම් වාෂ්ප ආශ්වාස කිරීම වැළැක්වීම සඳහා හොඳින් වාතාශ්රය ඇති ප්රදේශයක වැඩ කරන්න. නිරාවරණ අඩු කිරීමට අවශ්ය පරිදි පිටාර පංකා, විවෘත ජනේල හෝ ශ්වසන යන්ත්ර භාවිතා කරන්න.

- ජ්වලන ප්රභවයන් සහ නොගැලපෙන ද්රව්ය වලින් බැහැරව සිසිල්, වියලි සහ හොඳින් වාතාශ්රය ඇති ප්රදේශයක මැලියම් ගබඩා කරන්න. නිෂ්පාදකයා විසින් සපයනු ලබන ගබඩා උපදෙස් අනුගමනය කරන්න.

- මැලියම් භාවිතා කරන හෝ ගබඩා කර ඇති ස්ථානවල දුම් පානයෙන්, ආහාර ගැනීමෙන් හෝ පානය කිරීමෙන් වළකින්න.

- සුදුසු පිරිසිදු කිරීමේ ක්රම සහ PPE භාවිතා කරමින් කාන්දුවීම් හෝ කාන්දුවීම් වහා පිරිසිදු කරන්න. ඉසින ලද මැලියම් ස්පර්ශ කිරීම හෝ ආශ්වාස කිරීම නොකරන්න.

- දේශීය රෙගුලාසි සහ නිෂ්පාදකයාගේ උපදෙස් අනුව මැලියම් සහ හිස් බහාලුම් බැහැර කරන්න. ගෘහස්ථ හෝ නාගරික අපද්රව්යවල බැඳුම්කර බැහැර නොකරන්න.

- බන්ධිත කොටස් හැසිරවීමට පෙර මැලියම්වල නිර්දේශිත සුව කිරීමේ කාලය සහ උෂ්ණත්වය අනුගමනය කරන්න. නුසුදුසු සුව කිරීම දුර්වල බන්ධන හා විභව ආරක්ෂිත උපද්රව ඇති විය හැක.

මෙම ආරක්ෂණ කරුණු අනුගමනය කිරීමෙන් ප්ලාස්ටික් බන්ධන මැලියම් සමඟ වැඩ කිරීමේදී තුවාල හෝ නිරාවරණය වීමේ අවදානම අවම කර ගත හැකිය.

ප්ලාස්ටික් බන්ධන ඇලවුම් ගබඩා කිරීම සහ හැසිරවීම

ප්ලාස්ටික් කොටස් ඒකාබද්ධ කිරීම සඳහා කාර්මික සැකසුම් වලදී ප්ලාස්ටික් බන්ධන ඇලවුම් බොහෝ විට භාවිතා වේ. මෙම ඇලවුම් ද්රව්ය නිසි ලෙස ගබඩා කිරීම සහ හැසිරවීම ඒවායේ කාර්යක්ෂමතාව සහ කල් තබා ගැනීම සහතික කිරීම සඳහා ඉතා වැදගත් වේ. ප්ලාස්ටික් බන්ධන ඇලවුම් ගබඩා කිරීම සහ හැසිරවීම සඳහා මාර්ගෝපදේශ කිහිපයක් මෙන්න:

- ගබඩා කිරීම: ප්ලාස්ටික් බන්ධන ඇලවුම් මුල් බහාලුම්වල ගබඩා කර, තදින් මුද්රා තබා සිසිල්, වියලි සහ හොඳින් වාතාශ්රය ඇති ප්රදේශයක තබා ගන්න. තාපය, තෙතමනය සහ වාතයට නිරාවරණය වීමෙන් මැලියම් පිරිහීමට හා කාර්යක්ෂමතාව නැති විය හැක. නිශ්චිත උෂ්ණත්ව පරාසයක මැලියම් ගබඩා කිරීම ඇතුළුව නිෂ්පාදකයාගේ නිර්දේශිත ගබඩා කොන්දේසි අනුගමනය කිරීමට වග බලා ගන්න.

- හැසිරවීම: ප්ලාස්ටික් බන්ධන අලවන ද්රව්ය හැසිරවීමේදී, සමේ ස්පර්ශය, ඇස්වල දැවිල්ල සහ දුම ආශ්වාස කිරීම වළක්වා ගැනීම සඳහා අත්වැසුම්, ඇස් කණ්ණාඩි සහ ශ්වසන යන්ත්රය වැනි සුදුසු පුද්ගලික ආරක්ෂක උපකරණ (PPE) පැළඳීම අත්යවශ්ය වේ. නිශ්චිත අනුපිළිවෙලකට ඇලවුම් සංරචක මිශ්ර කිරීම හෝ විශේෂිත යෙදුම් ක්රමයක් භාවිතා කිරීම ඇතුළුව නිෂ්පාදකයාගේ නිර්දේශිත හැසිරවීමේ ක්රියා පටිපාටි අනුගමනය කරන්න.

- බෙදා හැරීම: මැලියම් නිවැරදිව හා අඛණ්ඩව යෙදීම සඳහා සුදුසු උපකරණ භාවිතා කරන්න. නිර්දේශිත උෂ්ණත්ව පරාසය සහ සුව කිරීමේ කාලය ඇතුළුව නිෂ්පාදකයාගේ නිර්දේශිත යෙදුම් උපදෙස් අනුගමනය කරන්න.

- පිරිසිදු කිරීම: ප්ලාස්ටික් බන්ධන ඇලවුම් භාවිතා කිරීමෙන් පසු, නිෂ්පාදකයාගේ නිර්දේශිත පිරිසිදු කිරීමේ නියෝජිතයා භාවිතා කරමින් කාන්දුවීම් හෝ අතිරික්ත මැලියම් වහාම පිරිසිදු කරන්න. දේශීය රෙගුලාසිවලට අනුව ඕනෑම අපද්රව්ය ද්රව්ය බැහැර කරන්න.

මෙම මාර්ගෝපදේශ අනුගමනය කිරීමෙන් ඔබේ ප්ලාස්ටික් බන්ධන මැලියම් ඵලදායීව පවතින අතර ප්ලාස්ටික් කොටස් අතර ශක්තිමත් බැඳීමක් ලබා දෙයි.

ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා නියාමන අනුකූලතාව

ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා නියාමන අනුකූලතාවය එහි අපේක්ෂිත භාවිතය සහ එය අලෙවි කරන හෝ භාවිතා කරන නියාමන පරිසරය ඇතුළු සාධක කිහිපයක් මත රඳා පවතී. මෙන්න සමහර පොදු සලකා බැලීම්:

- රසායනික සංයුතිය: ප්ලාස්ටික් බන්ධන මැලියම්වල රසායනික සංයුතිය ඒවා විවිධ රෙගුලාසි වලට අනුකූලද යන්න තීරණය කිරීමේදී ඉතා වැදගත් වේ. නිදසුනක් වශයෙන්, ඇතැම් නියාමන ආයතන සමහර ඇලවුම් රසායනික ද්රව්ය සීමා කිරීම හෝ තහනම් කිරීම කළ හැකිය. ඔබේ මැලියම්වල තහනම් හෝ තහනම් රසායනික ද්රව්ය අඩංගු නොවන බව සහතික කර ගැනීම අත්යවශ්ය වේ.

- ආරක්ෂිත දත්ත පත්රිකාව: ආරක්ෂිත දත්ත පත්රිකාවක් (SDS) යනු ද්රව්යයක රසායනික ගුණාංග සහ එහි ඇති විය හැකි උපද්රව පිළිබඳ තොරතුරු සපයන ලේඛනයකි. ප්ලාස්ටික් බන්ධන ඇලවුම් වලට අදාළ රෙගුලාසි වලට අනුකූල වන SDS තිබිය යුතුය. SDS හි නිෂ්පාදනයේ සංයුතිය, ආරක්ෂාව සහ හැසිරවීමේ උපදෙස් පිළිබඳ තොරතුරු ඇතුළත් විය යුතුය.

- VOC විමෝචන: සමහර නියාමන ආයතන මැලියම් මගින් විමෝචනය වන වාෂ්පශීලී කාබනික සංයෝග (VOCs) ප්රමාණය සීමා කරයි. මෙයට හේතුව VOC වායු දූෂණයට දායක විය හැකි අතර මිනිසුන්ට සෞඛ්ය අවදානම් ඇති කළ හැකි බැවිනි. ඔබ භාවිතා කරන මැලියම් ඕනෑම අදාළ VOC රෙගුලාසි වලට අනුකූල වන බවට වග බලා ගන්න.

- ඇසුරුම් කිරීම සහ ලේබල් කිරීම: ඇලවුම් ඇසුරුම් සහ ලේබල් කිරීම අදාළ රෙගුලාසි වලට අනුකූල විය යුතුය. නිෂ්පාදනයේ සංයුතිය, අපේක්ෂිත භාවිතය, ආරක්ෂක අනතුරු ඇඟවීම් සහ හැසිරවීමේ උපදෙස් පිළිබඳ තොරතුරු ලේබලයේ අඩංගු විය යුතුය.

- ජාත්යන්තර රෙගුලාසි: ඔබ මැලියම් වෙනත් රටවල විකිණීමට හෝ භාවිතා කිරීමට අදහස් කරන්නේ නම්, එය අදාළ ජාත්යන්තර නීතිවලට අනුකූල වන බවට ඔබ සහතික විය යුතුය. විවිධ රටවලට විවිධ නියාමන අවශ්යතා ඇත, එබැවින් පර්යේෂණ කිරීම සහ එක් එක් රටවල නීතිරීතිවලට අනුකූල වීම අත්යවශ්ය වේ.

රට සහ කලාපය අනුව රෙගුලාසි වෙනස් වන බව සැලකිල්ලට ගැනීම වැදගත්ය, එබැවින් ඔබ මැලියම් භාවිතා කිරීමට හෝ විකිණීමට අදහස් කරන නියාමන පරිසරය අවබෝධ කර ගැනීම ඉතා වැදගත් වේ. කීර්තිමත් මැලියම් නිෂ්පාදකයෙකු සමඟ වැඩ කිරීමෙන් ඔබේ බැඳීම අදාළ සියලු රෙගුලාසිවලට අනුකූල වන බව සහතික කිරීමට උපකාරී වේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල පිරිවැය-ඵලදායීතාවය

ප්ලාස්ටික් බන්ධන ඇලවුම් බොහෝ යෙදුම්වල ලාභදායී විය හැකිය, විශේෂයෙන් වෑල්ඩින් හෝ යාන්ත්රික සවි කිරීම් වැනි සාම්ප්රදායික සම්බන්ධ කිරීමේ ක්රමවලට සාපේක්ෂව. ප්ලාස්ටික් බන්ධන ඇලවුම් වල පිරිවැය-ඵලදායීතාවය ඇලවුම් වර්ගය, බන්ධන ද්රව්ය සහ විශේෂිත යෙදුම ඇතුළු සාධක කිහිපයක් මත රඳා පවතී.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල ඇති ප්රධාන වාසියක් නම් ඒවා බොහෝ විට සාම්ප්රදායික සම්බන්ධ කිරීමේ ක්රමවලට වඩා ශක්තිමත් සහ කල් පවතින බන්ධනයක් ලබා දීමයි. මෙය දිගුකාලීන හා වඩා විශ්වාසදායක නිෂ්පාදන ලබා ගත හැකි අතර, අවසානයේ නඩත්තු හා අලුත්වැඩියා වියදම් ඉතිරි කර ගත හැකිය.

මීට අමතරව, ප්ලාස්ටික් බන්ධන ඇලවුම් බොහෝ විට වෙනත් සම්බන්ධක ක්රමවලට වඩා ඉක්මනින් හා අඩු විශේෂිත උපකරණ සමඟ යෙදිය හැක. මෙමගින් ශ්රම පිරිවැය අඩු කර නිෂ්පාදන ක්රියාවලීන්හි ඵලදායිතාව වැඩි කළ හැක.

කෙසේ වෙතත්, ප්ලාස්ටික් බන්ධන මැලියම්වල පිරිවැය-ඵලදායීතාවය විශේෂිත යෙදුම සහ භාවිතා කරන මැලියම්වල ගුණාත්මකභාවය අනුව වෙනස් විය හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය. සමහර අවස්ථාවලදී, මැලියම්වල පිරිවැය අනෙකුත් සම්බන්ධ කිරීමේ ක්රමවලට වඩා වැඩි විය හැක. ප්ලාස්ටික් බන්ධන මැලියම්වල පිරිවැය-ඵලදායීතාවය තක්සේරු කිරීමේදී දිගුකාලීන ප්රතිලාභ සහ විභව පිරිවැය ඉතිරිකිරීම් ඇතුළුව සියලු සාධක සලකා බැලීම වැදගත් වේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් සමග පොදු ගැටළු දෝශ නිරාකරණය කිරීම

ප්ලාස්ටික් කොටස් එකට සම්බන්ධ කිරීම සඳහා ප්ලාස්ටික් බන්ධන මැලියම් බහුලව භාවිතා වේ. කෙසේ වෙතත්, සමහර විට බන්ධන ක්රියාවලියේදී ගැටළු මතු විය හැකි අතර, දුර්වල බන්ධන හෝ අසාර්ථක වීමට හේතු වේ. ප්ලාස්ටික් බන්ධන අතරතුර ඇති විය හැකි පොදු ගැටළු කිහිපයක් සහ ඒවා විසඳීම සඳහා දෝශ නිරාකරණ උපදෙස් කිහිපයක් මෙන්න:

- දුර්වල ඇලවීම: මැලියම් ප්ලාස්ටික් වලට නොගැලපේ නම්, එය අපවිත්ර වීම හෝ ප්රමාණවත් මතුපිට සකස් කිරීම නිසා විය හැක. ප්ලාස්ටික් මතුපිට බන්ධනයට පෙර කුණු, ග්රීස් හෝ තෙල් ඉවත් කිරීම සඳහා සුදුසු ද්රාවණයකින් පිරිසිදු කළ යුතුය. එසේම, වඩා හොඳ බන්ධනයක් නිර්මාණය කිරීම සඳහා මතුපිට රළු හෝ ඝර්ෂණය කර ඇති බවට වග බලා ගන්න.

- මන්දගාමී සුව කිරීමේ කාලය: මැලියම් සුව කිරීමට වැඩි කාලයක් ගතවේ නම්, එය අඩු උෂ්ණත්වය හෝ අධික ආර්ද්රතාවය නිසා විය හැක. සුව කිරීමේ ක්රියාවලිය වේගවත් කිරීම සඳහා උෂ්ණත්වය වැඩි කර තෙතමනය අඩු කරන්න. විකල්පයක් ලෙස, වේගවත් සුව කිරීමේ කාලයක් සමඟ වෙනත් මැලියම් භාවිතා කිරීම සලකා බලන්න.

- අධික ඇලවුම් යෙදුම: වැඩිපුර මැලියම් යෙදීමෙන් අසමාන සුවවීම සහ දුර්වල බන්ධන ඇති විය හැක. නිර්දේශිත මැලියම් ප්රමාණය භාවිතා කරන්න, ඒකාකාර බන්ධනයක් නිර්මාණය කිරීම සඳහා මතුපිට ඒකාකාරව පැතිරෙන්න.

- බිඳෙනසුලු බන්ධන: බන්ධනය ඉතා දෘඩ හෝ බිඳෙනසුලු නම්, එය ප්ලාස්ටික් වර්ගයට වඩා දෘඩ මැලියම් භාවිතා කිරීම නිසා විය හැකිය. නම්යශීලී සහ කල් පවතින බන්ධනයක් සහතික කිරීම සඳහා ප්ලාස්ටික් සමඟ ගැලපෙන මැලියම් තෝරන්න.

- මැලියම් අසමත් වීම: මැලියම් අසමත් වුවහොත්, එය නුසුදුසු සුව කිරීම හෝ ප්රමාණවත් බන්ධන ශක්තියක් නිසා විය හැකිය. මැලියම් සම්පූර්ණයෙන්ම සුව කිරීමට ප්රමාණවත් කාලයක් ලබා දී ඇති බවට වග බලා ගන්න, ප්ලාස්ටික් ද්රව්ය සමඟ ගැලපෙන සුදුසු මැලියම් භාවිතා කරන්න.

- ඇලවුම් ප්ලාස්ටික් සමඟ නොගැලපේ: සියලුම ප්ලාස්ටික් බන්ධන ඇලවුම් සියලු වර්ගවල ප්ලාස්ටික් සඳහා සුදුසු නොවේ. ඔබ භාවිතා කරන ඇලවුම් ද්රව්ය ඔබ බන්ධනය කරන විශේෂිත ප්ලාස්ටික් වර්ගයට අනුකූල බව සහතික කර ගන්න.

- නොගැලපෙන මතුපිට නිමාව: සිනිඳු, දිලිසෙන හෝ නොඇලෙන වැනි ඇතැම් ප්ලාස්ටික් නිමාවන් බැඳීම අපහසු විය හැක. මැලියම් වැඩි දියුණු කිරීම සඳහා මතුපිට රළු කිරීම හෝ උල්ෙල්ඛ කිරීම හෝ සිනිඳු මතුපිට සඳහා විෙශේෂෙයන් නිර්මාණය කර ඇති මැලියම් භාවිතා කිරීම සලකා බලන්න.

ප්ලාස්ටික් බන්ධන ඇලවුම් පරීක්ෂා කිරීම සහ සහතික කිරීම

ප්ලාස්ටික් බන්ධන ඇලවුම් ඒවායේ අපේක්ෂිත භාවිතය සඳහා අවශ්ය ආරක්ෂාව සහ කාර්ය සාධන ප්රමිතීන් සපුරාලීම සහතික කිරීම සඳහා ඒවා පරීක්ෂා කිරීම සහ සහතික කිරීම ඉතා වැදගත් වේ. ප්ලාස්ටික් බන්ධන මැලියම්වල බන්ධන ශක්තිය, කල්පැවැත්ම සහ අනෙකුත් ගුණාංග ඇගයීම සඳහා විවිධ පරීක්ෂණ සිදු කළ හැකිය.

ප්ලාස්ටික් බන්ධන මැලියම් පරීක්ෂා කිරීම සහ සහතික කිරීම සඳහා භාවිතා කරන සම්මත පරීක්ෂණ කිහිපයක් මෙන්න:

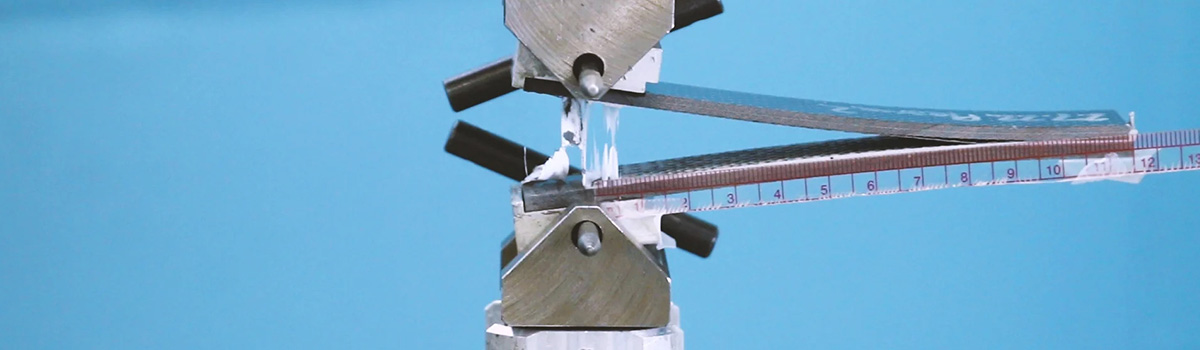

- ලැප් ෂියර් පරීක්ෂණයට ද්රව්ය කැබලි දෙකක් එකට බැඳීම සහ බන්ධනය බිඳීමට අවශ්ය බලය මැනීම සඳහා ඒවා වෙන් කිරීම ඇතුළත් වේ. ප්ලාස්ටික් බන්ධන ඇලවුම් වල ශක්තිය තීරණය කිරීම සඳහා ලැප් ෂියර් පරීක්ෂණය බහුලව භාවිතා වේ.

- T-peel test: ද්රව්ය තීරුවක් අංශක 90 ක කෝණයකින් වෙනත් ද්රව්යයකට බැඳී ඇත. බන්ධනයේ ශක්තිය තීරණය කිරීම සඳහා ද්රව්ය දෙක වෙන් කිරීමට අවශ්ය බලය මනිනු ලැබේ.

- බලපෑම් ප්රතිරෝධ පරීක්ෂණය: මෙම පරීක්ෂණය මගින් බන්ධනය වූ ද්රව්යවල බලපෑමට හෝ කම්පනයට ඔරොත්තු දීමේ හැකියාව ඇගයීමට ලක් කරයි. එයට අදාළ ද්රව්ය බර කිරා බැලීම සහ සිදු වූ හානිය මැන බැලීම ඇතුළත් වේ.

- පාරිසරික නිරාවරණ පරීක්ෂණ: මෙම පරීක්ෂණ මගින් උෂ්ණත්වය, ආර්ද්රතාවය සහ UV නිරාවරණය වැනි විවිධ පාරිසරික තත්ව යටතේ ප්ලාස්ටික් බන්ධන ඇලවුම් වල ක්රියාකාරිත්වය ඇගයීමට ලක් කරයි.

- වයස්ගත පරීක්ෂණ: මෙම පරීක්ෂණ කාලයත් සමඟ බැඳුම්කරයේ කල්පැවැත්ම තක්සේරු කරයි. දිගු කාලීන නිරාවරණයේ බලපෑම් අනුකරණය කිරීම සඳහා බන්ධිත ද්රව්ය වේගවත් වයස්ගත තත්ත්වයන්ට යටත් කිරීම ඒවාට ඇතුළත් වේ.

ASTM International, UL (Underwriters Laboratories) සහ ANSI (American National Standards Institute) වැනි සංවිධාන වලින් ප්ලාස්ටික් බන්ධන ඇලවුම් සහතිකය ලබා ගත හැක. මෙම සංවිධාන ප්ලාස්ටික් බන්ධන ඇලවුම් පරීක්ෂා කිරීම සහ සහතික කිරීම සඳහා ප්රමිති සහ මාර්ගෝපදේශ සපයන අතර, ඒවා අවශ්ය ආරක්ෂාව සහ කාර්ය සාධන අවශ්යතා සපුරාලන බව සහතික කරයි.

ප්ලාස්ටික් බන්ධන මැලියම් සමඟ වැඩ කිරීම සඳහා පුහුණුව

ප්ලාස්ටික් බන්ධන මැලියම් සමඟ වැඩ කිරීම බන්ධන ක්රියාවලිය සාර්ථක වීම සහතික කිරීම සඳහා නිශ්චිත කුසලතා සහ දැනුම අවශ්ය වේ. ප්ලාස්ටික් බන්ධන මැලියම් සමඟ වැඩ කිරීමට පුහුණු කරන්නේ කෙසේද යන්න පිළිබඳ උපදෙස් කිහිපයක් මෙන්න:

- විවිධ වර්ගයේ ඇලවුම් වර්ග ගැන ඉගෙන ගන්න: විවිධ වර්ගයේ ප්ලාස්ටික් බන්ධන ඇලවුම් ලබා ගත හැකි අතර, එක් එක් අද්විතීය ගුණාංග සහ ලක්ෂණ ඇත. මෙම මැලියම් අතර ඇති වෙනස්කම් අවබෝධ කර ගැනීම ඔබේ නිශ්චිත යෙදුම සඳහා නිවැරදි එක තෝරා ගැනීමට උපකාරී වේ.

- ආරක්ෂිත පූර්වාරක්ෂාවන් පිළිබඳව ඔබව හුරු කරවන්න: මැලියම් සමඟ වැඩ කිරීම අනතුරුදායක විය හැක, එබැවින් ඔබේ ආරක්ෂාව සහතික කිරීම සඳහා අවශ්ය පූර්වාරක්ෂාවන් ගැනීම අත්යවශ්ය වේ. ඔබ භාවිතා කරන මැලියම්වල ඇති විය හැකි උපද්රව ගැන ඉගෙන ගෙන නිර්දේශිත සියලුම ආරක්ෂක ක්රියා පටිපාටි අනුගමනය කරන්න.

- නිසි මතුපිට සකස් කිරීම පුහුණු වන්න: ඝන බන්ධනයක් සාක්ෂාත් කර ගැනීම සඳහා නිසි මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. අවශ්ය පරිදි අක්ෂර පිරිසිදු කිරීම සහ රළු කිරීම ඇතුළුව, බැඳීමට මතුපිට සකස් කිරීමට අවශ්ය පියවර ඔබ අවබෝධ කර ගෙන ඇති බව සහතික කර ගන්න.

- යෙදුම් ක්රියාවලිය තේරුම් ගන්න: සෑම මැලියම් වර්ගයකටම නිශ්චිත යෙදුම් ක්රියාවලියක් ඇති අතර, ඔබ භාවිතා කරන මැලියම් සඳහා නිර්දේශිත යෙදුම් ක්රමය තේරුම් ගැනීම අත්යවශ්ය වේ. නිශ්චිත උෂ්ණත්ව පරාසයක මැලියම් යෙදීම හෝ විශේෂිත යෙදුම් මෙවලමක් භාවිතා කිරීම මෙයට ඇතුළත් විය හැකිය.

- බන්ධන ශිල්පීය ක්රම පුහුණු වන්න: ප්ලාස්ටික් බන්ධන අභියෝගාත්මක විය හැක, එබැවින් අවසාන නිෂ්පාදනයක් මත වැඩ කිරීමට පෙර ඔබේ බන්ධන ශිල්පීය ක්රම පුහුණු කිරීම අත්යවශ්ය වේ. අත්දැකීම් සහ විශ්වාසය ලබා ගැනීම සඳහා නියැදි ද්රව්ය මත පුහුණුවීම් සලකා බලන්න.

- කර්මාන්තයේ ප්රවණතා සහ ප්රගතිය පිළිබඳව යාවත්කාලීනව සිටින්න: මැලියම් කර්මාන්තය නිරන්තරයෙන් පරිණාමය වේ, එබැවින් නව නිෂ්පාදන සහ ශිල්පීය ක්රම පිළිබඳව දැනුවත්ව සිටීම අත්යවශ්ය වේ. කර්මාන්ත සම්මන්ත්රණ සහ සම්මන්ත්රණවලට සහභාගී වන්න, කර්මාන්තයේ ප්රකාශන කියවන්න, සහ ක්ෂේත්රයේ අනෙකුත් වෘත්තිකයන් සමඟ යාවත්කාලීනව තබා ගැනීමට ජාලගත වන්න.

මෙම ඉඟි අනුගමනය කිරීමෙන් සහ පුහුණුව තුළින් අත්දැකීම් ලබා ගැනීමෙන්, ඔබට ප්ලාස්ටික් බන්ධන මැලියම් සමඟ වැඩ කිරීමට ප්රවීණ විය හැකිය.

ප්ලාස්ටික් බන්ධන ඇලවුම් යෙදුම් පිළිබඳ සිද්ධි අධ්යයනය

ඇත්ත වශයෙන්ම, ප්ලාස්ටික් බන්ධන ඇලවුම් යෙදුම් සඳහා උදාහරණ කිහිපයක් මෙන්න:

- මෝටර් රථ කර්මාන්තය: මෝටර් රථ කර්මාන්තයේ ප්ලාස්ටික් සංරචක එකට බන්ධනය කිරීම සඳහා ප්ලාස්ටික් බන්ධන මැලියම් බහුලව භාවිතා වේ. එක් උදාහරණයක් නම් මෝටර් රථයේ සිරුරට ප්ලාස්ටික් බම්පර් ආවරණ බැඳීමයි. යාන්ත්රික ගාංචු වෙනුවට මැලියම් භාවිතා කරනු ලැබේ, එය අපිරිසිදු විය හැකි අතර වාහනයේ බර එකතු කරයි.

- වෛද්ය කර්මාන්තය: වෛද්ය කර්මාන්තයේදී, වෛද්ය උපකරණ සහ උපකරණ එකලස් කිරීම සඳහා ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා කරයි. එක් උදාහරණයක් නම් ඔක්සිජන් සාන්ද්රණ හෝ ශ්වසන උපකරණ වැනි වෛද්ය උපකරණවල ලෝහ උපාංගවලට ප්ලාස්ටික් ටියුබ් බැඳීමයි.

- පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ: ප්ලාස්ටික් බන්ධන මැලියම් ජංගම දුරකථන, ලැප්ටොප් සහ ටැබ්ලට් වැනි විවිධ පාරිභෝගික ඉලෙක්ට්රොනික උපාංග එකලස් කරයි. නිදසුනක් ලෙස, ඇලවුම් ප්ලාස්ටික් නිවාස ඉලෙක්ට්රොනික සංරචක වලට බන්ධනය කරයි.

- ඉදිකිරීම් කර්මාන්තය: ගොඩනැගිලි ව්යුහයට ජනෙල්, දොරවල් සහ පැති බැම්ම වැනි ප්ලාස්ටික් සංරචක බන්ධනය කිරීම සඳහා ඉදිකිරීම් කර්මාන්තයේ ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා වේ.

- අභ්යවකාශ කර්මාන්තය: අභ්යවකාශ කර්මාන්තයේදී, ගුවන් යානා සංරචක එකලස් කිරීම සඳහා ප්ලාස්ටික් බන්ධන ඇලවුම් භාවිතා කරයි. උදාහරණයක් ලෙස, ඇලවුම් ප්ලාස්ටික් සංයෝග ගුවන් යානා බඳ සෑදීමේදී ලෝහ සංරචක වලට බන්ධනය කරයි.

මේවා ප්ලාස්ටික් බන්ධන මැලියම්වල බොහෝ යෙදුම් සඳහා උදාහරණ කිහිපයක් පමණි. මෙම මැලියම්වල බහුකාර්යතාව නිසා ඒවා පුළුල් පරාසයක කර්මාන්ත සඳහා ජනප්රිය තේරීමක් කරයි.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල අනාගතය

වැඩි දියුණු කළ කාර්ය සාධනයක්, තිරසාර බවක් සහ බහුකාර්යතාවක් ලබා දෙන නව සහ වැඩිදියුණු කළ නිෂ්පාදන නිෂ්පාදකයින් අඛණ්ඩව සංවර්ධනය කරන බැවින් ප්ලාස්ටික් බන්ධන ඇලවුම් වල අනාගතය යහපත් බව පෙනේ. ප්ලාස්ටික් බන්ධන ඇලවුම් වල අනාගතය හැඩගස්වා ගැනීමට ඉඩ ඇති ප්රවණතා කිහිපයක් මෙන්න:

- තිරසාරත්වය: පරිසරයට ප්ලාස්ටික් අපද්රව්යවල බලපෑම පිළිබඳ වැඩෙන දැනුවත්භාවයත් සමඟ වඩාත් තිරසාර බන්ධන විසඳුම් සඳහා දැඩි ඉල්ලුමක් පවතී. නිෂ්පාදකයින් ප්රතිචාර දක්වන්නේ ප්රතිචක්රීකරණය කළ හැකි හෝ නැවත භාවිත කළ හැකි ජෛව පාදක දුම්මල වැනි පුනර්ජනනීය ද්රව්ය භාවිතා කරන මැලියම් නිපදවීමෙනි.

- ඉහළ කාර්ය සාධනය: පාරිභෝගිකයින් පොලිප්රොපිලීන් සහ පොලිඑතිලීන් වැනි බන්ධනයට අපහසු ඒවා ඇතුළුව පුළුල් පරාසයක ප්ලාස්ටික් බන්ධනය කළ හැකි මැලියම් සොයමින් සිටිති. දැඩි තත්ත්වයන් යටතේ වුවද, වැඩි දියුණු කළ ඇලීම සහ කල්පැවැත්ම ලබා දෙන නව සූත්රගත කිරීම් සහ තාක්ෂණයන් නිෂ්පාදකයින් විසින් සංවර්ධනය කරමින් සිටී.

- නවෝත්පාදන ඇලවුම්: Internet of Things (IoT) පැමිණීමත් සමඟ, ඔවුන්ගේ පරිසරයේ වෙනස්කම් දැනීමට සහ ඒවාට ප්රතිචාර දැක්විය හැකි බැඳුම්කර කෙරෙහි වැඩි උනන්දුවක් පවතී. උදාහරණයක් ලෙස, බන්ධනයේ කාර්ය සාධනයේ වෙනසක් පෙන්නුම් කළ හැකි තාපය හෝ තෙතමනය වැනි ඇතැම් උත්තේජකවලට නිරාවරණය වන විට සමහර මැලියම්වල වර්ණය හෝ වයනය වෙනස් කළ හැකිය.

- අභිරුචිකරණය: පුද්ගලාරෝපිත නිෂ්පාදන සඳහා ඉල්ලුම වර්ධනය වන විට, විශේෂිත යෙදුම් සහ උපස්ථර සඳහා සකස් කළ හැකි මැලියම් සඳහා අවශ්ය වේ. නිෂ්පාදකයින් තනි පාරිභෝගිකයින්ගේ අවශ්යතා සපුරාලීම සඳහා දුස්ස්රාවිතතාවය, සුව කිරීමේ කාලය සහ ඇලවීමේ ශක්තිය වැනි අභිරුචිකරණය කළ හැකි ගුණාංග සහිත මැලියම් සංවර්ධනය කරයි.

සමස්තයක් වශයෙන්, පාරිභෝගිකයින්ගේ සහ පරිසරයේ පරිණාමය වන අවශ්යතා සපුරාලීම සඳහා නිෂ්පාදකයින් තම නිෂ්පාදන නව්යකරණය සහ වැඩිදියුණු කිරීම දිගටම කරගෙන යන බැවින් ප්ලාස්ටික් බන්ධන මැලියම්වල අනාගතය දීප්තිමත් බව පෙනේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල නවෝත්පාදන සහ දියුණුව

මෑත වසරවලදී, ප්ලාස්ටික් බන්ධන මැලියම්වල නවෝත්පාදනයන් සහ දියුණු කිරීම් කිහිපයක් ඔවුන්ගේ කාර්ය සාධනය සහ බහුකාර්යතාව සැලකිය යුතු ලෙස වැඩිදියුණු කර ඇත. වඩාත්ම කැපී පෙනෙන වැඩිදියුණු කිරීම් සමහරක් ඇතුළත් වේ:

- ව්යුහාත්මක මැලියම්: මෙම ඇලවුම් සැලසුම් කර ඇත්තේ ප්ලාස්ටික් සහ ලෝහ සහ සංයුක්ත වැනි අනෙකුත් ද්රව්ය අතර ඉහළ ශක්ති බන්ධනයක් සැපයීම සඳහා ය. ඒවා විවිධ වාහන, අභ්යවකාශ සහ ඉදිකිරීම් යෙදුම්වල භාවිතා කළ හැකිය.

- පාරජම්බුල කිරණවලට නිරාවරණය වන විට පාරජම්බුල කිරණ මැලියම් ඉක්මනින් සුව වන අතර, ඒවා ඉහළ පරිමාවකින් යුත් නිෂ්පාදන ක්රියාවලීන් සඳහා වඩාත් සුදුසු වේ. ඒවා බහුලව භාවිතා වන්නේ ඉලෙක්ට්රොනික උපකරණ සහ වෛද්ය උපාංග කර්මාන්ත වලය.

- දෙමුහුන් මැලියම්: මෙම මැලියම් ව්යුහාත්මක සහ සිලිකොන් සීලන්ට් යන දෙකෙහිම ප්රතිලාභ ඒකාබද්ධ කරයි. ඒවා ඉහළ ශක්තියක් සහ නම්යශීලී බවක් ලබා දෙන අතර, චලනය හෝ කම්පනය සහිත යෙදුම්වල ප්ලාස්ටික් සහ අනෙකුත් ද්රව්ය බන්ධනය කිරීම සඳහා ඒවා වඩාත් සුදුසු වේ.

- තද කළ මැලියම්: මෙම ඇලවුම් නිර්මාණය කර ඇත්තේ කටුක පරිසරයකදී පවා දැඩි හා කල් පවත්නා බන්ධනයක් සැපයීම සඳහා ය. ඒවා බහුලව භාවිතා වන්නේ මෝටර් රථ සහ අභ්යවකාශ කර්මාන්තයේ ය.

- අඩු ගන්ධ මැලියම්: මෙම මැලියම් සාම්ප්රදායික ද්රාවණ මත පදනම් වූ මැලියම් වලට සාපේක්ෂව අඩු ගන්ධයක් ඇති අතර, ඒවා වඩාත් පරිශීලක-හිතකාමී සහ පරිසර හිතකාමී වේ. ඒවා බොහෝ විට ඉදිකිරීම් සහ ලී වැඩ කර්මාන්තයේ භාවිතා වේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල මෙම නවෝත්පාදනයන් සහ දියුණුව ඔවුන්ගේ කාර්ය සාධනය සැලකිය යුතු ලෙස වැඩිදියුණු කර ඇති අතර, ඒවා විවිධ යෙදුම්වල වඩාත් බහුකාර්ය සහ වටිනා බවට පත් කර ඇත.

ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා වෙළඳපල ප්රවණතා

ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා වෙළඳපල ප්රවණතා සාධක කිහිපයක් මගින් මෙහෙයවනු ලැබේ, ඒවා අතර:

- සැහැල්ලු සහ ඉන්ධන-කාර්යක්ෂම වාහන සඳහා වැඩිවන ඉල්ලුම: මෝටර් රථ කර්මාන්තය ප්ලාස්ටික් බන්ධන ඇලවුම් වල ප්රධාන නිෂ්පාදකයා වේ. ඉන්ධන කාර්යක්ෂමතාව වැඩි දියුණු කිරීම සඳහා මෝටර් රථ නිෂ්පාදකයින් තම මෝටර් රථවල බර අඩු කිරීමට උත්සාහ කරන විට, ඔවුන් ප්ලාස්ටික් වැනි සැහැල්ලු ද්රව්ය වෙත යොමු වේ. මෙය ප්ලාස්ටික් සංරචක ඵලදායී ලෙස බන්ධනය කළ හැකි මැලියම් සඳහා ඇති ඉල්ලුම වැඩි කර ඇත.

- ඉදිකිරීම් කර්මාන්තයේ වර්ධනය: පොලිකාබනේට්, පීවීසී සහ ඇක්රිලික් වැනි ප්ලාස්ටික් ද්රව්ය බන්ධනය කිරීම සඳහා ඉදිකිරීම් කර්මාන්තයේ ප්ලාස්ටික් බන්ධන ඇලවුම් ද භාවිතා වේ. ඉදිකිරීම් කර්මාන්තයේ වර්ධනය, විශේෂයෙන් සංවර්ධනය වෙමින් පවතින රටවල මෙම මැලියම් සඳහා ඉල්ලුම වැඩි කර ඇත.

- ඇලවුම් තාක්ෂණයේ දියුණුව: ප්ලාස්ටික් බන්ධන ඇලවුම් නිෂ්පාදනයේ සැලකිය යුතු දියුණුවක් ඇති අතර, නිෂ්පාදකයින් විසින් වඩා හොඳ ඇලවීමක් සහ ශක්තියක් ලබා දෙන නව සංයෝග හඳුන්වා දෙයි. මෙම නව ඇලවුම් ද පරිසරයට හිතකර ලෙස නිර්මාණය කර ඇති අතර, අඩු VOC විමෝචනය සහ අපද්රව්ය අඩු වේ.

- තිරසාර සහ පරිසර හිතකාමී නිෂ්පාදන වෙත මාරුවීම: ප්ලාස්ටික් අපද්රව්යවල පාරිසරික බලපෑම පිළිබඳ වැඩි සැලකිල්ලක් දැක්වීමත් සමඟ, තිරසාර හා පරිසර හිතකාමී නිෂ්පාදන සඳහා වැඩි ඉල්ලුමක් පවතී. බොහෝ ඇලවුම් නිෂ්පාදකයින් මෙම ප්රවණතාවයට ප්රතිචාර දක්වන්නේ ජෛව හායනයට ලක්විය හැකි පුනර්ජනනීය ද්රව්ය වලින් සාදන ලද නව නිෂ්පාදන හඳුන්වා දීමෙනි.

සමස්තයක් වශයෙන්, ප්ලාස්ටික් බන්ධන ඇලවුම් සඳහා වෙළඳපොළ ඉදිරි වසරවලදී වර්ධනය වනු ඇතැයි අපේක්ෂා කරන අතර, විවිධ කර්මාන්තවල ප්ලාස්ටික් භාවිතය වැඩි වීම සහ උසස් සහ පරිසර හිතකාමී මැලියම් නිෂ්පාදන සඳහා ඇති ඉල්ලුම මගින් මෙහෙයවනු ලැබේ.

ප්ලාස්ටික් බන්ධන මැලියම්වල පාරිසරික බලපෑම

ප්ලාස්ටික් බන්ධන මැලියම් භාවිතය ධනාත්මක සහ ඍණාත්මක පාරිසරික බලපෑම් ඇති කළ හැකිය.

ධනාත්මක පැත්තෙන්, මැලියම්, ඉස්කුරුප්පු, නියපොතු සහ බෝල්ට් වැනි යාන්ත්රික ගාංචු සඳහා අවශ්යතාවය අඩු කළ හැකිය. මෙය ලෝහ සහ දැව වැනි ද්රව්ය අඩු කිරීමට හේතු විය හැකි අතර එමඟින් සම්පත් පරිභෝජනය අඩුවීම සහ බලශක්ති භාවිතය සම්බන්ධයෙන් පාරිසරික ප්රතිලාභ ලබා ගත හැකිය.

කෙසේ වෙතත්, ප්ලාස්ටික් බන්ධන මැලියම් පරිසරයට අහිතකර බලපෑම් ඇති කළ හැකිය. බොහෝ මැලියම්වල ද්රාවක සහ වාෂ්පශීලී කාබනික සංයෝග (VOCs) වැනි විෂ රසායනික ද්රව්ය අඩංගු වන අතර ඒවා වාතය සහ ජල දූෂණයට දායක විය හැකිය. මෙම රසායනික ද්රව්ය නිෂ්පාදනයේදී හෝ යෙදීමේදී ඒවාට නිරාවරණය වන සේවකයන්ට අහිතකර සෞඛ්ය බලපෑම් ඇති කළ හැකිය.

තවත් කනස්සල්ලක් වන්නේ ප්ලාස්ටික් බන්ධන ඇලවුම් ඉවත් කිරීමයි. නිසි ලෙස බැහැර කළහොත්, මැලියම් කුණු ගොඩවල්වල අවසන් වීම වළක්වා ගත හැකි අතර, එය බිඳී යාමට වසර සිය ගණනක් ගත විය හැකිය. මීට අමතරව, සමහර ඇලවුම් ද්රව්ය හායනය තුළ පරිසරයට හානිකර ද්රව්ය නිදහස් කළ හැකිය.

ප්ලාස්ටික් බන්ධන ඇලවුම් වල ඍණාත්මක පාරිසරික බලපෑම් අවම කිරීම සඳහා නිෂ්පාදකයන්ට වඩා ජෛව හායනයට ලක්විය හැකි අඩු විෂ රසායනික ද්රව්ය සහිත විකල්ප මැලියම් භාවිතා කළ හැකිය. දේශීය රෙගුලාසි සහ මාර්ගෝපදේශ අනුගමනය කරමින් මැලියම් නිසි ලෙස බැහැර කිරීම ද අත්යවශ්ය වේ.

ප්ලාස්ටික් බන්ධන ඇලවුම් ප්රතිචක්රීකරණය සහ බැහැර කිරීම

ප්ලාස්ටික් බන්ධන මැලියම් බැහැර කිරීම සඳහා වඩාත්ම පරිසර හිතකාමී මාර්ගය වන්නේ අනතුරුදායක අපද්රව්ය ආරක්ෂිතව කළමනාකරණය කළ හැකි විශේෂිත බැහැර කිරීමේ සේවාවන් හරහාය. මෙම සේවාවන් වැරදි ලෙස බැහැර කළහොත් පරිසරයට හානි කළ හැකි රසායනික ද්රව්ය සහ අනෙකුත් භයානක ද්රව්ය අඩංගු ඇලවුම් හැසිරවීමට සන්නද්ධ වේ.

කෙසේ වෙතත්, ප්ලාස්ටික් බන්ධන මැලියම් මගින් නිර්මාණය කරන ලද අපද්රව්ය ප්රමාණය අඩු කිරීමට ඔබට දේවල් කිහිපයක් කළ හැකිය. මෙන්න උපදෙස් කිහිපයක්:

- කාර්යය සඳහා අවශ්ය මැලියම් අවශ්ය ප්රමාණය පමණක් භාවිතා කරන්න. කුණු කූඩයට පමණක් එකතු වන අතිරික්ත මුදල් භාවිතා කිරීමෙන් වළකින්න.

- ප්ලාස්ටික් වෙනුවට, ලෝහ හෝ වීදුරු බහාලුම් වැනි ප්රතිචක්රීකරණය කළ හැකි ඇසුරුම්වල ඇති මැලියම් බලන්න.

- පරිසර හිතකාමී ලෙස ලේබල් කර ඇති හෝ ජෛව හායනයට ලක්විය හැකි ද්රව්ය භාවිතා කරන මැලියම් තෝරන්න.

- මැලියම් අවශ්ය නොවන යාන්ත්රික ගාංචු හෝ තාප වෑල්ඩින් වැනි විකල්ප බන්ධන ක්රම භාවිතා කිරීම සලකා බලන්න.

අවසාන වශයෙන්, පරිසරයට ප්ලාස්ටික් බන්ධන මැලියම්වල බලපෑම අවම කිරීම සඳහා හොඳම ක්රමය වන්නේ ඒවා වගකීමෙන් යුතුව භාවිතා කිරීම සහ ඒවා නිසි ලෙස බැහැර කිරීමයි.

සාර්ථක ප්ලාස්ටික් බන්ධන ඇලවුම් යෙදුම් සඳහා උදාහරණ

- මෝටර් රථ කර්මාන්තය: බොඩි පැනල්, ඩෑෂ්බෝඩ් සහ උපකරණ පැනල් වැනි විවිධ ප්ලාස්ටික් සංරචක බන්ධනය කිරීම සඳහා මෝටර් රථ කර්මාන්තයේ ප්ලාස්ටික් බන්ධන මැලියම් බහුලව භාවිතා වේ. මෙම මැලියම් ඒවායේ විශිෂ්ට ශක්තිය, කල්පැවැත්ම සහ උෂ්ණත්ව වෙනස්වීම් සහ දරුණු පාරිසරික තත්ත්වයන්ට ප්රතිරෝධය සඳහා ප්රසිද්ධය.

- ඉලෙක්ට්රොනික කර්මාන්තය: ස්මාර්ට්ෆෝන්, ටැබ්ලට් සහ ලැප්ටොප් වැනි උපාංගවල ප්ලාස්ටික් සංරචක බන්ධනය කිරීම සඳහා ඉලෙක්ට්රොනික කර්මාන්තයේ ප්ලාස්ටික් බන්ධන ඇලවුම් ද භාවිතා වේ. මෙම මැලියම් ඒවායේ ඉහළ ශක්තිය, නම්යශීලී බව සහ තෙතමනය හා රසායනික ද්රව්යවලට ප්රතිරෝධය සඳහා ප්රසිද්ධය.

- වෛද්ය කර්මාන්තය: සිරින්ජ, IV බෑග් සහ කැතීටර් වැනි වෛද්ය උපකරණවල ප්ලාස්ටික් සංරචක බන්ධනය කිරීම සඳහා වෛද්ය අංශයේ ප්ලාස්ටික් බන්ධන ඇලවුම් බහුලව භාවිතා වේ. මෙම මැලියම් ඒවායේ ජෛව අනුකූලතාව සහ දරුණු වන්ධ්යාකරණ ක්රමවලට ප්රතිරෝධය සඳහා ප්රසිද්ධය.

- අභ්යවකාශ කර්මාන්තය: ගුවන් යානා, චන්ද්රිකා සහ වෙනත් අභ්යවකාශ යෙදුම්වල ප්ලාස්ටික් සංරචක බන්ධනය කිරීම සඳහා අභ්යවකාශ කර්මාන්තයේ ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා වේ. මෙම මැලියම් ඔවුන්ගේ විශිෂ්ට ශක්තිය-බර අනුපාතය, උෂ්ණත්ව අන්තයන්ට ප්රතිරෝධය සහ කම්පන සහ කම්පනයට ප්රතිරෝධය සඳහා ප්රසිද්ධය.

- ඉදිකිරීම් කර්මාන්තය: ජනෙල්, දොරවල් සහ අනෙකුත් ගොඩනැගිලි ද්රව්යවල ප්ලාස්ටික් සංරචක බන්ධනය කිරීම සඳහා ඉදිකිරීම් කර්මාන්තයේ ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා වේ. මෙම මැලියම් විවිධ උපස්ථරවලට විශිෂ්ට ලෙස ඇලවීම සහ කාලගුණික හා UV විකිරණවලට ප්රතිරෝධය සඳහා ප්රසිද්ධය.

- ඇසුරුම් කර්මාන්තය: ආහාර පාන ඇසුරුම්වල භාවිතා කරන ප්ලාස්ටික් පටල, තීරු සහ ලැමිෙන්ට් බන්ධනය කිරීම සඳහා ඇසුරුම් කර්මාන්තයේ ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා වේ. මෙම මැලියම් ඒවායේ විශිෂ්ට ඇලවීම, මුද්රා ශක්තිය සහ තාපය හා තෙතමනය සඳහා ප්රතිරෝධය සඳහා ප්රසිද්ධය.

- ක්රීඩා භාණ්ඩ කර්මාන්තය: හිස්වැසුම්, ස්කීස් සහ හිම පුවරු වැනි උපකරණවල ප්ලාස්ටික් සංරචක බන්ධනය කිරීම සඳහා ක්රීඩා භාණ්ඩ කර්මාන්තයේ ප්ලාස්ටික් බන්ධන මැලියම් භාවිතා වේ. මෙම මැලියම් ඔවුන්ගේ විශිෂ්ට ශක්තිය, නම්යශීලී බව සහ බලපෑමට සහ කම්පනය සඳහා ප්රකටය.

ඔබේ ව්යාපෘතිය සඳහා නිවැරදි ප්ලාස්ටික් බන්ධන මැලියම් තෝරා ගැනීම

ඔබේ ව්යාපෘතිය සඳහා සුදුසු ප්ලාස්ටික් බන්ධන මැලියම් තෝරාගැනීම ඔබ බන්ධනය කරන ප්ලාස්ටික් වර්ගය, බන්ධනයේ අපේක්ෂිත ශක්තිය, අදාළ කොටස්වල මෙහෙයුම් තත්ත්වය සහ යෙදුම් ක්රමය වැනි සාධක කිහිපයක් මත රඳා පවතී. ඔබේ ව්යාපෘතිය සඳහා සුදුසු ප්ලාස්ටික් බන්ධන මැලියම් තෝරා ගැනීමට ඔබට උපකාර කිරීමට උපදෙස් කිහිපයක් මෙන්න:

- ඔබ බන්ධනය කරන ප්ලාස්ටික් වර්ගය හඳුනා ගන්න: විවිධ ප්ලාස්ටික් සඳහා විවිධ ඇලවුම් අවශ්ය වේ. උදාහරණයක් ලෙස, පොලිඑතිලීන් සහ පොලිප්රොපිලීන් බන්ධනයට කුප්රකට උපක්රමශීලී වන අතර, මෙම ද්රව්ය සමඟ ශක්තිමත් බන්ධනයක් ඇති කිරීම සඳහා සකස් කරන ලද විශේෂිත මැලියම් අවශ්ය වේ.

- ඔබට අවශ්ය බන්ධනයේ ප්රබලතාවය තීරණය කරන්න: බන්ධනයේ බලය යෙදුම මත රඳා පවතී. බන්ධන කොටස් අධික බරකට හෝ අධික ආතතිවලට ලක්වන්නේ නම්, ඔබට ඉහළ බන්ධන ශක්තියක් සහිත මැලියම් අවශ්ය වේ.

- බන්ධිත කොටස්වල මෙහෙයුම් කොන්දේසි සලකා බලන්න: අදාළ කොටස්වල සේවා කොන්දේසි ද ඔබේ ඇලවුම් තේරීමට බලපානු ඇත. විස්තර ඉහළ උෂ්ණත්වයකට, තෙතමනයකට හෝ රසායනික ද්රව්යවලට නිරාවරණය වී ඇත්නම්, ඔබට එම තත්ත්වයන්ට ඔරොත්තු දිය හැකි මැලියම් අවශ්ය වේ.

- නිවැරදි යෙදුම් ක්රමය තෝරන්න: සමහර මැලියම් නිර්මාණය කර ඇත්තේ ඉසින, බුරුසුවක් හෝ රෝලර් වැනි විශේෂිත යෙදුම් ක්රම සඳහා ය. ඔබ කැමති යෙදුම් ක්රමයට ගැළපෙන බැඳුම්කරයක් තෝරා ගැනීමට වග බලා ගන්න.

- මැලියම් පරීක්ෂා කරන්න: ඔබේ ව්යාපෘතියේ භාවිතා කිරීමට පෙර මැලියම් පරීක්ෂා කිරීම සැමවිටම හොඳ අදහසකි. මෙමගින් ඔබට එය ප්ලාස්ටික් සමඟ කෙතරම් හොඳින් බන්ධනය වන්නේද යන්න සහ එය ඔබේ ව්යාපෘතියේ ශක්තිය සහ මෙහෙයුම් තත්ව අවශ්යතා සපුරාලන්නේද යන්න පිළිබඳ හොඳ අදහසක් ලබා දෙනු ඇත.

සම්මත ප්ලාස්ටික් බන්ධන ඇලවුම් වලට සයනොඇක්රිලේට් (සුපිරි මැලියම්), ඉෙපොක්සි, ඇක්රිලික් සහ සිලිකොන් ඇතුළත් වේ. මෙම සෑම මැලියම් වර්ගයක්ම අද්විතීය ගුණාංග සහ ලක්ෂණ ඇත, එබැවින් ඔබේ නිශ්චිත යෙදුමට වඩාත් ගැලපෙන එකක් තෝරා ගැනීම අත්යවශ්ය වේ.