කාච බන්ධන මැලියම්

කාච බන්ධන ඇලවුම් දෘෂ්ය ක්ෂේත්රයේ අත්යවශ්ය අංගයක් වන අතර, සංකීර්ණ එකලස්කිරීම් නිර්මාණය කිරීම සඳහා කාච හෝ වෙනත් දෘශ්ය සංරචක සම්බන්ධ කිරීමට ඉඩ සලසයි. මෙම ක්රියාවලියට තෙතමනය, රසායනික ද්රව්ය සහ පාරජම්බුල කිරණ වැනි පාරිසරික සාධකවලට ඉහළ දෘශ්ය පැහැදිලි බවක්, කල්පැවැත්මක් සහ ප්රතිරෝධයක් ලබා දෙන විශේෂිත මැලියම් භාවිතය ඇතුළත් වේ.

කෙසේ වෙතත්, ලබා ගත හැකි පුළුල් පරාසයක කාච බන්ධන මැලියම් සමඟ, නිශ්චිත යෙදුමක් සඳහා නිවැරදි එකක් තෝරා ගැනීම අභියෝගාත්මක විය හැකිය.

මෙම ලිපියෙන් කාච බන්ධන ඇලවුම් වර්ග, තෝරාගැනීමේදී සලකා බැලිය යුතු සාධක, අයදුම් කිරීමේ ක්රම, වාසි සහ විවිධ කර්මාන්තවල යෙදීම් ඇතුළුව දළ විශ්ලේෂණයක් සපයයි. එය කාච බන්ධන මැලියම් භාවිතා කිරීමේ අභියෝග සහ අනාගතයේදී මෙම තාක්ෂණයේ අපේක්ෂාවන් ගවේෂණය කරයි.

කාච බන්ධන මැලියම් යනු කුමක්ද?

කාච බන්ධන මැලියම් යනු ඇස් කණ්ණාඩි සහ අනෙකුත් දෘශ්ය යෙදුම්වල රාමු වලට කාච බන්ධනය කිරීම සඳහා විෙශේෂෙයන් නිර්මාණය කර ඇති මැලියම් වර්ගයකි. මැලියම් සාමාන්යයෙන් කොටස් දෙකක ඉෙපොක්සියක් වන අතර එය රාමුවට හෝ කාච මතුපිටට යොදන අතර පසුව ශක්තිමත් සහ කල් පවතින බන්ධනයක් සෑදීමට සුව කරයි.

මැලියම් කාලයත් සමඟ බන්ධනය ආරක්ෂිතව පවතින බව සහතික කිරීම සඳහා දෘශ්යමය වශයෙන් පැහැදිලි සහ තාපය, තෙතමනය සහ බලපෑමට ප්රතිරෝධී වන ලෙස සකස් කර ඇත. කාච බන්ධන ඇලවුම් දෘෂ්ය වෘත්තිකයන් සහ ඇස් කණ්ණාඩි නිෂ්පාදකයින් විසින් උසස් තත්ත්වයේ, දිගු කල් පවතින ඇස් කණ්ණාඩි, අව් කණ්ණාඩි සහ අනෙකුත් දෘශ්ය උපාංග නිර්මාණය කිරීම සඳහා භාවිතා කරයි.

කාච බන්ධන ඇලවුම් වර්ග

වෙළඳපොලේ කාච බන්ධන ඇලවුම් වර්ග කිහිපයක් තිබේ, ඒවා අතර:

- ඉෙපොක්සි ඇලවුම්: මේවා බහුලව භාවිතා වන කාච බන්ධන ඇලවුම් වේ. ඒවා භාවිතා කිරීමට පෙර මිශ්ර කිරීම අවශ්ය වන කොටස් දෙකක මැලියම් වේ. ඉෙපොක්සි මැලියම් විශිෂ්ට බන්ධන ශක්තිය, කල්පැවැත්ම සහ තාපය හා තෙතමනය සඳහා ප්රතිරෝධයක් ලබා දෙයි.

- සයනොඇක්රිලේට් ඇලවුම්: සුපර්ග්ලූ ලෙසද හැඳින්වෙන මෙම මැලියම් ඉක්මනින් සැකසෙන අතර ශක්තිමත් බන්ධන ශක්තියක් ලබා දෙයි. කෙසේ වෙතත්, ඒවා දුර්වර්ණ වීමට සහ බිඳෙනසුලු විය හැකි බැවින් රාමු වලට කාච බන්ධනය කිරීම නිර්දේශ නොකරයි.

- පාරජම්බුල කිරණ ඇලවුම්: මෙම මැලියම් සුව කිරීමට සහ බන්ධනයක් සෑදීමට පාරජම්බුල කිරණවලට නිරාවරණය වීම අවශ්ය වේ. ඒවා වේගවත් බන්ධන සහ සුව කිරීමේ කාලය ලබා දෙන අතර ප්ලාස්ටික් හෝ ලෝහ වලින් සාදන ලද රාමු වලට කාච බන්ධනය කිරීමට සුදුසු වේ.

- ඇක්රිලික් මැලියම්: මෙම මැලියම් වෛද්ය උපකරණ බන්ධනය කිරීම සඳහා වෛද්ය කර්මාන්තයේ බහුලව භාවිතා වේ. ඔවුන් විශිෂ්ට බන්ධන ශක්තියක් ලබා දෙන අතර තාපය, රසායනික ද්රව්ය සහ තෙතමනය ප්රතිරෝධී වේ.

මැලියම් තෝරාගැනීම කාච ද්රව්ය වර්ගය, රාමු ද්රව්ය සහ යෙදුම් අවශ්යතා මත රඳා පවතී. නිශ්චිත යෙදුම සඳහා සුදුසු මැලියම් තීරණය කිරීම සඳහා දෘශ්ය වෘත්තිකයකු සමඟ සාකච්ඡා කිරීම අත්යවශ්ය වේ.

ඇක්රිලික් කාච බන්ධන මැලියම්

ඇක්රිලික් කාච බන්ධන ඇලවුම් ඇක්රිලික් (පොලිමෙතිල් මෙතක්රිලේට් හෝ පීඑම්එම්ඒ) කාච බන්ධනය කිරීම සඳහා විශේෂිත වේ. මෙම මැලියම් සාමාන්යයෙන් පීඑම්එම්ඒ වෙත ඉහළ විනිවිදභාවයක් සහ විශිෂ්ට ඇලීමක් ඇති අතර, ඒවා දෘශ්ය උපාංග, වෛද්ය උපකරණ සහ සංඥා යෙදුම් සඳහා වඩාත් සුදුසු වේ.

කොටස් දෙකක ඉෙපොක්සි ඇලවුම්, UV-සුවකරන ඇලවුම් සහ ද්රාවක පාදක මැලියම් ඇතුළුව ඇක්රිලික් කාච බන්ධන ඇලවුම් වර්ග කිහිපයක් වෙළඳපොලේ තිබේ. සෑම පන්තියකටම වාසි සහ අවාසි ඇති අතර, මැලියම් තෝරාගැනීම විශේෂිත යෙදුම සහ කාර්ය සාධන අවශ්යතා මත රඳා පවතී.

කොටස් දෙකක ඉෙපොක්සි ඇලවුම් බොහෝ විට ඉහළ ශක්තියක් සහ කල්පැවැත්මක් අවශ්ය යෙදුම්වල භාවිතා වන අතර, සාමාන්යයෙන් ඒවාට දිගු සුව කාලයක් ඇති අතර භාවිතයට පෙර මිශ්ර කිරීම අවශ්ය වේ. අනෙක් අතට, පාරජම්බුල කිරණ යටතේ UV සුව කරන මැලියම් ඉක්මනින් සුව වන අතර වේගවත් බන්ධනයක් අවශ්ය යෙදුම් සඳහා සුදුසු වේ. අඩු දුස්ස්රාවීතාවය සහ පහසු යෙදුමක් අවශ්ය වන යෙදුම්වල ද්රාවණ මත පදනම් වූ මැලියම් බොහෝ විට භාවිතා වේ.

ඇක්රිලික් කාච බන්ධනය කිරීමේදී ශක්තිමත් බන්ධනයක් සහතික කිරීම සඳහා නිසි මතුපිට සකස් කිරීම අත්යවශ්ය බව සැලකිල්ලට ගැනීම වැදගත්ය. බන්ධනය කළ යුතු මතුපිට පිරිසිදු, වියලි සහ බන්ධන ක්රියාවලියට බාධා කළ හැකි අපවිත්ර ද්රව්යවලින් තොර විය යුතුය. මීට අමතරව, මැලියම් තුනී, ඒකාකාර තට්ටුවක් තුළ යෙදිය යුතු අතර බන්ධනයට යම් ආතතියක් යෙදීමට පෙර සම්පූර්ණයෙන්ම සුව කිරීමට ඉඩ දිය යුතුය.

UV සුව කළ හැකි කාච බන්ධන මැලියම්

UV සුව කළ හැකි කාච බන්ධන මැලියම් යනු විවිධ මතුපිටට කාච බන්ධනය කිරීමට භාවිතා කරන මැලියම් වර්ගයකි. මෙම මැලියම් UV ආලෝකය යටතේ ඉක්මනින් සුව වන අතර කාචය සහ එය බැඳ ඇති මතුපිට අතර ශක්තිමත්, කල් පවතින බන්ධනයක් සාදයි.

ඇස් කණ්ණාඩි, අක්ෂි කාච සහ කැමරා කාච නිෂ්පාදනය කිරීම සඳහා මෙම මැලියම් බොහෝ විට භාවිතා වේ, මෙම සංරචක එකට බැඳීමට විශ්වාසදායක සහ ලාභදායී ක්රමයක් සපයන බැවිනි. වාහනයේ සිරුරට වින්ඩ්ෂීල්ඩ් සහ අනෙකුත් වීදුරු සංරචක බන්ධනය කිරීම සඳහා මෝටර් රථ කර්මාන්තයේ ද ඒවා භාවිතා වේ.

පාරජම්බුල කිරණ සුව කළ හැකි කාච බන්ධන මැලියම්වල සාමාන්යයෙන් ශක්තිමත් බන්ධනයක් ඇති කරන ඇක්රිලික් මොනෝමර්, ෆොටෝඉනිටේටර් සහ වෙනත් ආකලන මිශ්රණයක් අඩංගු වේ. පාරජම්බුල කිරණවලට නිරාවරණය වන විට, මැලියම්වල ඇති ෆොටෝඉනිටේටර් බහුඅවයවීකරණ ප්රතික්රියාවක් ආරම්භ කරයි, එමඟින් මොනෝමර් හරස් සම්බන්ධ කර ඝන, කල් පවතින සීලන්ට් සාදයි.

UV-සුව කළ හැකි කාච බන්ධන ඇලවුම් භාවිතා කිරීමේ එක් ප්රතිලාභයක් නම්, ඒවා ඉක්මනින්, බොහෝ විට තත්පර කිහිපයකින් සුව වන අතර, එය නිෂ්පාදන කාලය වේගවත් කිරීමට උපකාරී වේ. ඒවා තාපයට, රසායනික ද්රව්යවලට සහ පාරජම්බුල කිරණවලටද ඉතා ප්රතිරෝධී වන අතර, ඒවා එළිමහන් සහ ඉහළ උෂ්ණත්ව එළිමහන් යෙදුම් සඳහා වඩාත් සුදුසු වේ.

සමස්තයක් වශයෙන්, UV-සුව කළ හැකි කාච බන්ධන ඇලවුම් විවිධ පාරිසරික සාධකවලට ඔරොත්තු දිය හැකි ශක්තිමත් සහ කල් පවතින බන්ධනයක් සපයන කාච සහ අනෙකුත් සංරචක එකට බන්ධනය කිරීමට විශ්වාසදායක සහ කාර්යක්ෂම ක්රමයක් ලබා දෙයි.

ඉෙපොක්සි කාච බන්ධන මැලියම්

ඉෙපොක්සි කාච බන්ධන මැලියම් යනු කාච වෙනත් ද්රව්ය සමඟ බන්ධනය කිරීමට විශේෂයෙන් නිර්මාණය කර ඇති මැලියම් වර්ගයකි. එය සාමාන්යයෙන් සාදා ඇත්තේ භාවිතයට පෙර එකට මිශ්ර කරන ලද කොටස් දෙකක ඉෙපොක්සි ෙරසින් වලින්. එවිට මැලියම් කාචයට සහ එය බැඳ ඇති ද්රව්යයට යොදන අතර එය සුව කිරීමට ඉඩ සලසයි.

ඉෙපොක්සි කාච බන්ධන මැලියම්වල එක් ප්රධාන වාසියක් වන්නේ එහි ශක්තිය සහ කල්පැවැත්මයි. සුව වූ පසු, මැලියම් කාචය සහ එය බැඳ ඇති ද්රව්ය අතර ශක්තිමත් සහ ස්ථිර බන්ධනයක් නිර්මාණය කරයි. මෙය කාචය අධික ආතතියට ලක්වන හෝ දිගුකාලීන බන්ධනයක් අවශ්ය වන යෙදුම්වල භාවිතයට සුදුසු වේ.

එහි ශක්තියට අමතරව, ඉෙපොක්සි කාච බන්ධන මැලියම් හොඳ දෘශ්ය පැහැදිලිතාවයක් ඇත, කාච බන්ධනය කිරීමේදී අත්යවශ්ය වේ. එය කාලයත් සමඟ කහ පැහැයට සහ වෙනත් ආකාරයේ අවපැහැ ගැන්වීම් වලට ප්රතිරෝධී වන අතර එය කාචයේ විනිවිදභාවය පවත්වා ගැනීමට උපකාරී වේ.

ඉෙපොක්සි කාච බන්ධන මැලියම් භාවිතා කරන විට, නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම අත්යවශ්ය වේ. මෙම මැලියම් මිශ්ර කර නිවැරදිව යොදන අතර බන්ධනය ඝන සහ කල් පවතින බව සහතික කරනු ඇත. සමහර ඉෙපොක්සි වර්ග ආශ්වාස කළහොත් හානිකර විය හැකි දුම් නිකුත් කළ හැකි බැවින්, හොඳින් වාතාශ්රය ඇති ප්රදේශයක මැලියම් භාවිතා කිරීම ද අවශ්ය වේ.

සිලිකොන් කාච බන්ධන මැලියම්

සිලිකොන් කාච බන්ධන මැලියම් විශේෂයෙන් නිර්මාණය කර ඇත්තේ වීදුරු, ප්ලාස්ටික් සහ ලෝහ වැනි විවිධ ද්රව්ය වලින් සාදන ලද කාච වෙනත් කාච, ප්රිස්ම, දර්පණ සහ දෘශ්ය තන්තු ඇතුළු විවිධ උපස්ථරවලට බන්ධනය කිරීමට ය.

ඒවායේ විශිෂ්ට දෘෂ්ය පැහැදිලිකම, අඩු වායුව ඉවත් කිරීම සහ උෂ්ණත්වය, තෙතමනය සහ රසායනික ද්රව්යවලට ඉහළ ප්රතිරෝධය සිලිකොන් කාච බන්ධන මැලියම් සංලක්ෂිත වේ. ඒවා සාමාන්යයෙන් එක්-කොටසක්, කාමර-උෂ්ණත්වය-සුව කිරීමේ මැලියම් වන අතර එමඟින් වේගවත් සුව කාලයක් සහ ශක්තිමත් බන්ධනයක් ලබා දේ.

සිලිකොන් කාච බන්ධන ඇලවුම් දෘෂ්ය කර්මාන්තයේ බහුලව දක්නට ලැබෙන අතර එහිදී ඔවුන් අන්වීක්ෂ, දුරේක්ෂ, කැමරා සහ සංවේදක වැනි පුළුල් පරාසයක දෘශ්ය සංරචක නිෂ්පාදනය කරයි. ඒවා වෛද්ය උපකරණ, ඉලෙක්ට්රොනික උපකරණ සහ අභ්යවකාශ යෙදුම්වල ද භාවිතා වේ.

නිවැරදි කාච බන්ධන මැලියම් තෝරා ගැනීම

සුදුසු කාච බන්ධන මැලියම් තෝරාගැනීම බන්ධනය වී ඇති කාච වර්ගය, භාවිතා කරන ද්රව්ය සහ ඒවා භාවිතා කරන පරිසරය වැනි විවිධ සාධක මත රඳා පවතී. මෙන්න ප්රධාන සලකා බැලීම් කිහිපයක්:

- කාච ද්රව්ය සමඟ ගැළපීම: කාච වලට හානි නොවන පරිදි ශක්තිමත් බන්ධනයක් සහතික කිරීම සඳහා මැලියම් අනුකූල විය යුතුය.

- බන්ධන ශක්තිය: මැලියම් භාවිතා කිරීමේ ආතතීන්ට ඔරොත්තු දිය හැකි ඝන, කල් පවතින බන්ධනයක් සැපයිය යුතුය.

- සුව කිරීමේ කාලය: නිෂ්පාදන කාලසටහන සහ යෙදුමේ අවශ්යතා සඳහා සුව කිරීමේ කාලය සුදුසු විය යුතුය.

- පාරිසරික සාධකවලට ප්රතිරෝධය: කාචවල අපේක්ෂිත භාවිතය අනුව තෙතමනය, උෂ්ණත්ව වෙනස්වීම් සහ රසායනික ද්රව්ය වැනි සාධකවලට මැලියම් ප්රතිරෝධී විය යුතුය.

- විනිවිදභාවය: දෘශ්ය යෙදුම් සඳහා, කාචවල දෘශ්ය ගුණාංගවලට බලපෑම් නොකිරීමට මැලියම් විනිවිද පෙනෙන විය යුතුය.

- භාවිතයේ පහසුව: මැලියම් භාවිතා කිරීමට පහසු විය යුතුය, සුදුසු දුස්ස්රාවීතාවය සහ යෙදුම් ක්රම සමඟ.

සම්මත කාච බන්ධන ඇලවුම් වලට සයනොඇක්රිලේට් ඇලවුම්, UV-සුව කළ හැකි මැලියම් සහ කොටස් දෙකක ඉෙපොක්සි ඇතුළත් වේ. ඔබේ නිශ්චිත යෙදුම සඳහා සුදුසු මැලියම් තෝරාගැනීම සඳහා මැලියම් නිෂ්පාදකයින් සහ තාක්ෂණික විශේෂඥයින් සමඟ සාකච්ඡා කිරීම අත්යවශ්ය වේ.

කාච බන්ධන මැලියම් තෝරාගැනීමේදී සලකා බැලිය යුතු සාධක

කාච රාමුවට තදින් සවි කර ප්රශස්ත දර්ශනයක් ලබා දීම සහතික කිරීම සඳහා සුදුසු කාච බන්ධන මැලියම් තෝරා ගැනීම ඉතා වැදගත් වේ. කාච බන්ධන මැලියම් තෝරාගැනීමේදී සලකා බැලිය යුතු කරුණු කිහිපයක් මෙන්න:

- ඇලවුම් ශක්තිය: ආරක්ෂිත බන්ධනයක් සහතික කිරීම සඳහා මැලියම් කාචයට සහ රාමුවට ශක්තිමත් ඇලවීමක් තිබිය යුතුය.

- අනුකූලතාව: මැලියම් කාච සහ රාමු ද්රව්ය සමඟ අනුකූල විය යුතුය. විවිධ බන්ධන වෙනත් ද්රව්ය සමඟ වඩා හොඳින් ක්රියා කරයි, එබැවින් භාවිතා කරන ද්රව්ය සඳහා විශේෂයෙන් නිර්මාණය කර ඇති මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ.

- සුව කිරීමේ කාලය: සමහර මැලියම් අනෙක් ඒවාට වඩා සුව කිරීමට වැඩි කාලයක් ගත විය හැකි බැවින්, මැලියම්වල සුව කිරීමේ කාලය සලකා බැලිය යුතුය. නිශ්චිත ද්රව්ය හෝ යෙදුම් සඳහා දිගු සුව කිරීමේ කාලයක් අවශ්ය විය හැකිය.

- දුස්ස්රාවීතාව: මැලියම්වල දුස්ස්රාවීතාවය අයදුම් කිරීමේ ක්රමයට සහ බන්ධන ප්රදේශයේ විශාලත්වය සඳහා සුදුසු විය යුතුය. කුඩා බන්ධන ප්රදේශ සඳහා අඩු දුස්ස්රාවීතාවයකින් යුත් ඇලවුම් ද්රව්යයක් වඩා හොඳ විය හැකි අතර විශාල බන්ධන ප්රදේශ සඳහා වැඩි දුස්ස්රාවීතාවයකින් යුත් මැලියම් වඩා හොඳ විය හැක.

- පාරජම්බුල කිරණ ප්රතිරෝධය: කාලයත් සමඟ බන්ධනය කහ වීම සහ ක්ෂය වීම වැළැක්වීම සඳහා මැලියම්වල හොඳ පාරජම්බුල ප්රතිරෝධයක් තිබිය යුතුය.

- ජල ප්රතිරෝධය: තෙතමනයට නිරාවරණය වන විට බන්ධන පිරිහීම වැළැක්වීම සඳහා මැලියම් ජලයට ඔරොත්තු දිය යුතුය.

- උෂ්ණත්ව ප්රතිරෝධය: එදිනෙදා භාවිතයේදී කාචයට සහ රාමුවට නිරාවරණය විය හැකි උෂ්ණත්වයට මැලියම් ඔරොත්තු දිය යුතුය.

- භාවිතයේ පහසුව: මැලියම් යෙදීමට පහසු විය යුතු අතර වැඩ කිරීමට පහසු විය යුතු අතර විශේෂ මෙවලම් හෝ උපකරණ අවශ්ය නොවේ.

- ආරක්ෂාව: මැලියම් භාවිතා කිරීමට සහ හැසිරවීමට ආරක්ෂිත විය යුතු අතර කිසිදු හානිකර රසායනික ද්රව්ය හෝ ද්රව්ය අඩංගු නොවිය යුතුය.

මෙම සාධක සැලකිල්ලට ගනිමින්, ඔබට සුදුසු කාච-බන්ධන මැලියම් තෝරා ගත හැකි අතර එය කාචය සහ රාමුව අතර ඝන සහ කල් පවතින බන්ධනයක් ලබා දෙන අතර, එය පැළඳ සිටින පුද්ගලයාට ප්රශස්ත දර්ශනයක් සහ සුවපහසුවක් සහතික කරයි.

කාච බන්ධන මැලියම් සඳහා මතුපිට සකස් කිරීම

මැලියම් භාවිතයෙන් කාච බන්ධනය කිරීමේදී ශක්තිමත් සහ කල් පවතින බන්ධනයක් ලබා ගැනීම සඳහා මතුපිට සකස් කිරීම අත්යවශ්ය වේ. මතුපිට සකස් කිරීම සඳහා පොදු පියවර කිහිපයක් පහත දැක්වේ:

- පිරිසිදු කිරීම: කාචයේ මතුපිට බන්ධනයට බාධා කළ හැකි අපිරිසිදු, දූවිලි, ග්රීස් හෝ තෙල්වලින් තොර බව සහතික කර ගන්න. ලින්ට් රහිත රෙද්දකින් කාචයේ මතුපිට පිරිසිදු කරන්න හෝ අයිසොප්රොපයිල් ඇල්කොහොල්, ඇසිටෝන් හෝ කාච පිරිසිදු කරන්නෙකු වැනි ද්රාවකයක් භාවිතයෙන් පිස දමන්න.

- උල්ෙල්ඛ කිරීම: වැලි කඩදාසි හෝ දියමන්ති ආලේපිත මෙවලමක් වැනි සියුම් උල්ෙල්ඛ ද්රව්ය භාවිතයෙන් කාචයේ මතුපිට උල්ෙල්ඛ කරන්න. මෙම පියවර මගින් කාච මතුපිට ක්ෂුද්ර රළුබවක් ඇති කරයි, එමඟින් මැලියම්වල ඇලවීම වැඩි දියුණු කරයි.

- ප්රාථමිකකරණය: ඇලවුම් ද්රව්යයේ ඇලීම වැඩි දියුණු කිරීම සඳහා කාචයේ මතුපිටට ප්රාථමිකයක් යොදන්න. ප්රාථමිකය සාමාන්යයෙන් ද්රාවක පාදක ද්රාවණයක් වන අතර එය කාචයේ මතුපිටට යොදන අතර මැලියම් යෙදීමට පෙර වියළීමට ඉඩ දෙනු ලැබේ.

- ආවරණ කිරීම: මැලියම් අනවශ්ය ප්රදේශවලට පැතිරීම වැළැක්වීම සඳහා කාචයේ බන්ධනය අවශ්ය නොවන ඕනෑම ප්රදේශයක් ආවරණය කරන්න.

- මැලියම් මිශ්ර කිරීම සහ යෙදීම: මැලියම් මිශ්ර කිරීම සහ යෙදීම සඳහා මැලියම් නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න. ඕනෑම බුබුලු හෝ අතිරික්ත මැලියම් වළක්වා, කාච මතුපිටට තුනී සහ මැලියම් තට්ටුවක් යොදන්න.

- සුව කිරීම: නිෂ්පාදකයාගේ උපදෙස් අනුව මැලියම් සුව කරන්න. සුව කිරීමේ ක්රියාවලියට මැලියම් තාපය, ආලෝකය හෝ සංයෝගයකට නිරාවරණය කිරීම ඇතුළත් විය හැකිය.

මෙම පියවර අනුගමනය කිරීමෙන්, කාචයේ මතුපිට බන්ධනය සඳහා නිවැරදිව සකස් කර ඇති බව සහතික කර ගත හැකි අතර, එහි ප්රතිඵලයක් වශයෙන් ඝන සහ කල් පවතින බන්ධනයක් ඇති වේ.

කාච බන්ධන මැලියම් සඳහා මතුපිට පිරිසිදු කිරීම

මැලියම් සමඟ කාච බන්ධනය කරන විට, ශක්තිමත් බන්ධනයක් සහතික කිරීම සඳහා මතුපිට පිරිසිදු කිරීම ඉතා වැදගත් වේ. බන්ධනයට පෙර කාච මතුපිට පිරිසිදු කිරීමට ගත හැකි පියවර කිහිපයක් මෙන්න:

- මෘදු කෙඳි සහිත බුරුසුවක් හෝ සම්පීඩිත වාතය භාවිතයෙන් කාච මතුපිට ලිහිල් සුන්බුන් හෝ අංශු ඉවත් කිරීමෙන් ආරම්භ කරන්න.

- මතුපිට ඇති අපිරිසිදු, තෙල් හෝ වෙනත් අපවිත්ර ද්රව්ය ඉවත් කිරීමට ලින්ට් රහිත රෙද්දක් හෝ කාච පිරිසිදු කිරීමේ ද්රාවණයක් භාවිතා කරන්න. කාච පිරිසිදු කිරීම සඳහා විශේෂයෙන් නිර්මාණය කර ඇති විසඳුමක් භාවිතා කිරීම අත්යවශ්ය වේ, සමහර පිරිසිදු කිරීමේ විසඳුම් බන්ධන ක්රියාවලියට බලපෑ හැකි අපද්රව්ය ඉතිරි කළ හැක.

- ඉතිරි තෙතමනය හෝ පිරිසිදු කිරීමේ ද්රාවණය ඉවත් කිරීම සඳහා පිරිසිදු, ලින්ට් රහිත රෙද්දකින් කාච මතුපිට පිස දමන්න. මතුපිට තන්තු ඉතිරි විය හැකි බැවින් කඩදාසි තුවා හෝ පටක භාවිතා කිරීමෙන් වළකින්න.

- අවශ්ය නම්, මුරණ්ඩු දූෂක හෝ අපද්රව්ය ඉවත් කිරීමට අයිසොප්රොපයිල් මධ්යසාර වැනි ද්රාවකයක් භාවිතා කරන්න. කෙසේ වෙතත්, ද්රාවණය භාවිතා කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න සහ ද්රාවණය කාච ද්රව්යයට හානි නොවන බවට වග බලා ගන්න.

- මැලියම් යෙදීමට පෙර කාච මතුපිට සම්පූර්ණයෙන්ම වියළීමට ඉඩ දෙන්න. පෘෂ්ඨයේ ඉතිරිව ඇති ඕනෑම තෙතමනයක් හෝ අවශේෂයක් බන්ධනයේ ශක්තියට බලපෑ හැකිය.

කාච ද්රව්ය වර්ගය සහ භාවිතා කරන මැලියම් මත පදනම්ව මතුපිට පිරිසිදු කිරීමේ ක්රියාවලිය වෙනස් විය හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය. සෑම විටම නිෂ්පාදකයාගේ උපදෙස් වෙත යොමු වන්න සහ බැඳුනු ද්රව්ය සඳහා නිර්දේශිත මතුපිට සකස් කිරීමේ ක්රියාවලිය අනුගමනය කරන්න.

කාච බන්ධන ඇලවුම් සඳහා මතුපිට සක්රිය කිරීම

මතුපිට සක්රිය කිරීම යනු මතුපිට ශක්තිය වැඩි කිරීමෙන් සහ මැලියම්වල ඇලීම වැඩි දියුණු කිරීමෙන් බන්ධනය සඳහා මතුපිට සකස් කිරීමට භාවිතා කරන ක්රියාවලියකි. කාච බන්ධන අලවන ද්රව්ය සම්බන්ධයෙන්, කාච සාමාන්යයෙන් වීදුරු හෝ ඇතැම් ප්ලාස්ටික් වැනි බන්ධනයට නෛසර්ගිකව අපහසු ද්රව්ය වලින් සාදා ඇති බැවින් මතුපිට සක්රීය කිරීම සැලකිය යුතු විය හැක.

කාච බන්ධන ඇලවුම් සඳහා මතුපිට සක්රීය කිරීමේ එක් සම්මත ක්රමයක් වන්නේ ප්ලාස්මා ප්රතිකාරයයි. මෙයට කාචයේ මතුපිට අඩු පීඩන ප්ලාස්මාවකට නිරාවරණය කිරීම ඇතුළත් වන අතර එමඟින් මතුපිට අණු ඉතා ප්රතික්රියාශීලී වීමට හේතු වේ. මෙම වැඩිවන ප්රතික්රියාශීලීත්වය නිසා මැලියම් කාච මතුපිට සමඟ ශක්තිමත් බන්ධන ඇතිකර ගැනීමට ඉඩ සලසයි.

මතුපිට සක්රිය කිරීමේ තවත් ක්රමයක් වන්නේ රසායනික ප්රතිකාරය. කාච මතුපිටට රසායනික ද්රාවණයක් යෙදීමෙන් මතුපිට රසායන විද්යාව වෙනස් කර මතුපිට ශක්තිය වැඩි කරයි. රසායනික ප්රතිකාර භාවිතා කරන කාච ද්රව්ය සඳහා විශේෂිත විය හැකි අතර ප්රශස්ත ඇලීම සඳහා අභිරුචිකරණය කළ හැකිය.

මතුපිට සක්රිය කිරීමට අමතරව, කාචය සහ මැලියම් අනුකූල බව සහතික කිරීම අත්යවශ්ය වේ. භාවිතා කරන විශේෂිත කාච ද්රව්ය සඳහා නම්යශීලී බව හෝ තාප ස්ථායීතාවය වැනි සුදුසු ගුණාංග සහිත බන්ධනයක් තෝරා ගැනීම මෙයට ඇතුළත් විය හැකිය. බන්ධන ක්රියාවලිය ද ප්රශස්ත ඇලීම සහතික කිරීම සඳහා ප්රවේශමෙන් පාලනය කළ යුතු අතර, දිරාපත් වීමේ හෝ වෙනත් බන්ධන අසාර්ථක වීමේ අවදානම අවම කළ යුතුය.

කාච බන්ධන ඇලවුම් සුව කිරීම සහ වියළීම

ඇලවුම් බන්ධනය ශක්තිමත් සහ කල් පවතින බව සහතික කිරීම සඳහා කාච බන්ධන මැලියම්වල සුව කිරීමේ සහ වියලීමේ ක්රියාවලිය ඉතා වැදගත් වේ. කාච බන්ධන මැලියම්වල සුව කිරීමේ සහ වියලීමේ ක්රියාවලියට සම්බන්ධ සාමාන්ය පියවර මෙන්න:

- මැලියම් යොදන්න: පළමුව, ඇලවිය යුතු කාච මතුපිටට මැලියම් යොදන්න. මතුපිට පිරිසිදු හා දූවිලි, තෙල් සහ අනෙකුත් දූෂක වලින් තොර බව සහතික කර ගන්න.

- පෙළගස්වන්න සහ ස්ථානගත කරන්න: කාචය නිසි ලෙස පෙළගස්වා එය ස්ථානගත කරන්න. මැලියම් මතුපිට ඒකාකාරව පැතිරෙන බව සහතික කිරීම සඳහා සුළු පීඩනයක් යොදන්න.

- සුව කිරීම: මැලියම්වල සුව කිරීමේ ක්රියාවලිය සාමාන්යයෙන් කාමර උෂ්ණත්වයේ දී සිදු කෙරේ, නමුත් සමහර බන්ධනවලට නිසි ලෙස සුව කිරීම සඳහා ඉහළ උෂ්ණත්වයන් හෝ UV ආලෝකයට නිරාවරණය වීම අවශ්ය විය හැකිය. භාවිතා කරන මැලියම් වර්ගය අනුව සුව කිරීමේ කාලය සහ උෂ්ණත්වය වෙනස් වේ.

- වියළීම: මැලියම් සුව වූ පසු, කාචය හැසිරවීමට පෙර එය සම්පූර්ණයෙන්ම වියළීමට ඉඩ දීම අත්යවශ්ය වේ. වියළීමේ කාලය මැලියම් මත රඳා පවතී, නමුත් එය සාමාන්යයෙන් පැය කිහිපයක් ගත වේ.

- පසු-සුව කිරීම: සමහර මැලියම් ඒවායේ ශක්තිය සහ කල්පැවැත්ම වැඩි දියුණු කිරීම සඳහා පශ්චාත්-සුවකිරීම් අවශ්ය විය හැකිය. නිශ්චිත කාල පරිච්ඡේදයක් සඳහා ඉහළ උෂ්ණත්වයකට මැලියම් නිරාවරණය කිරීමෙන් පසු-සුවකිරීම සිදු කෙරේ.

සුව කිරීමේ සහ වියළීමේ ක්රියාවලිය නිවැරදිව සිදු කිරීම සහතික කිරීම සඳහා මැලියම් සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම අත්යවශ්ය වේ. නිසි ලෙස සුව කිරීම සහ වියළීම මගින් ඇලවුම් බන්ධනය ශක්තිමත්, කල් පවතින සහ කල් පවතින බව සහතික කරනු ඇත.

කාච බන්ධන මැලියම් යෙදීම සඳහා තාක්ෂණික ක්රම

ඇස් කණ්ණාඩි රාමු, කැමරා සහ අනෙකුත් දෘශ්ය උපාංග වැනි විවිධ පෘෂ්ඨවලට කාච ඇමිණීමට කාච බන්ධන මැලියම් බහුලව භාවිතා වේ. කාච බන්ධන මැලියම් යෙදීම සඳහා තාක්ෂණික ක්රම කිහිපයක් මෙන්න:

- මතුපිට පිරිසිදු කරන්න: මැලියම් යෙදීමට පෙර, කාච හෝ දෘශ්ය සඳහා නිර්මාණය කර ඇති ලින්ට් රහිත රෙදි සහ පිරිසිදු කිරීමේ ද්රාවණයක් භාවිතයෙන් මතුපිට හොඳින් පිරිසිදු කරන්න. පෘෂ්ඨයේ ඇති කිසිදු අපිරිසිදු හෝ අපද්රව්ය බන්ධනයට බාධා නොවන බව මෙය සහතික කරයි.

- මැලියම් යොදන්න: සිරින්ජයක් හෝ ඩිස්පෙන්සර් භාවිතයෙන් මතුපිටට කුඩා මැලියම් යොදන්න. මැලියම් පැතිරීමට සහ වායු බුබුලු හෝ හිඩැස් ඇති කිරීමට මෙය හේතු විය හැකි බැවින්, ඕනෑවට වඩා යෙදීමෙන් වළකින්න.

- කාචය ස්ථානගත කරන්න: ඇලවුම්-ආලේපිත පෘෂ්ඨය මත ප්රවේශමෙන් එය ස්ථානගත කරන්න, ප්රවේශමෙන් එය නිවැරදිව පෙළගස්වන්න. මැලියම් සුව වන අතරතුර කාචය රඳවා තබා ගැනීමට කාච රඳවනයක් හෝ වෙනත් මෙවලමක් භාවිතා කරන්න.

- මැලියම් සුව කරන්න: නිෂ්පාදකයාගේ උපදෙස් අනුව මැලියම් සුව කිරීමට ඉඩ දෙන්න. සුව කිරීමේ ක්රියාවලිය වේගවත් කිරීම සඳහා තාපය හෝ UV ආලෝකය යෙදීම මෙයට ඇතුළත් විය හැකිය.

- පිරිසිදු කිරීම: මැලියම් සුව වූ පසු, කාචයට හෝ මතුපිටට හානි නොවන පරිදි ද්රාවකයක් හෝ සීරීමක් භාවිතයෙන් අතිරික්ත මැලියම් පිරිසිදු කරන්න.

- බන්ධනය පරීක්ෂා කරන්න: අවසාන වශයෙන්, එය ඝන සහ ආරක්ෂිත බව සහතික කිරීමට බන්ධනය පරීක්ෂා කරන්න. කිසියම් චලනයක් හෝ ලිහිල් බවක් තිබේදැයි පරීක්ෂා කිරීම සඳහා කාචයට මෘදු පීඩනය යොදන්න.

කාච බන්ධන ඇලවුම් සඳහා බෙදා හැරීමේ තාක්ෂණය

කාච බන්ධන මැලියම් තනි, බහු නාභි කාචයක් සෑදීමට කාච දෙකක් බැඳීමට භාවිතා කරයි. කාච බන්ධන මැලියම් සඳහා භාවිතා කරන විවිධ බෙදාහැරීමේ ශිල්පීය ක්රම ඇත, ඒවා අතර:

- අතින් බෙදා හැරීම: මෙම තාක්ෂණයේදී, මැලියම් සිරින්ජයක් හෝ බෙදා හැරීමේ තුවක්කුවක් භාවිතයෙන් අතින් බෙදා හරිනු ලැබේ. ක්රියාකරු විසින් නිකුත් කරන ලද ඇලවුම් ප්රමාණය සහ පාදයේ පැඩලයක් හෝ අත් ප්රේරකයක් භාවිතයෙන් බෙදා හැරීමේ ස්ථානය පාලනය කරයි.

- ස්වයංක්රීය බෙදා හැරීම: මෙම ක්රමය මඟින් නිශ්චිත ස්ථානයකට නිශ්චිත මැලියම් ප්රමාණයක් නිකුත් කරන ස්වයංක්රීය බෙදා හැරීමේ උපකරණ භාවිතා කරයි. මෙම ක්රමය සාමාන්යයෙන් භාවිතා කරනුයේ ඉහළ පරිමා නිෂ්පාදනයේදී අනුකූලතාව සහ නිරවද්යතාවය ඉතා වැදගත් වේ.

- Jetting Dispensing: මෙම තාක්ෂණය නිශ්චිත ස්ථානයක කුඩා මැලියම් ප්රමාණයක් නිකුත් කිරීම සඳහා ජෙට් කපාටයක් භාවිතා කරයි. කුඩා ප්රමාණයේ මැලියම් බෙදා හැරීමේදී ජෙටිං බහුලව භාවිතා වන අතර නිරවද්යතාවය ඉතා වැදගත් වේ.

- ෆිල්ම් ඩිස්පෙන්සිං: මෙම තාක්ෂණයේ දී, මැලියම් අඛණ්ඩ පටලයක් ලෙස විසුරුවා හරිනු ලැබේ, පසුව කාච දෙක අතර තබා ඇත. මෙම ක්රමය බහුලව භාවිතා වන්නේ අධි පරිමා නිෂ්පාදනයේදී වන අතර විශාල මතුපිට ප්රදේශයකට මැලියම් කාර්යක්ෂමව යෙදේ.

- Screen Printing Dispensing: මෙම තාක්ෂණය නිශ්චිත රටාවකට නිශ්චිත මැලියම් ප්රමාණයක් යෙදීම සඳහා තිර මුද්රණ ක්රියාවලියක් භාවිතා කරයි. මෙම ක්රමය සාමාන්යයෙන් විශාල මතුපිට ප්රදේශයකට මැලියම් යොදන අතර විශේෂිත රටාවක් අවශ්ය වේ.

බෙදා හැරීමේ තාක්ෂණය තේරීම කාච බන්ධන ඇලවුම් වර්ගය, යෙදුම් අවශ්යතා සහ නිෂ්පාදන පරිමාව මත රඳා පවතී. සෑම බෙදාහැරීමේ තාක්ෂණයකටම වාසි සහ අවාසි ඇත; ස්ථාවර සහ නිවැරදි ප්රතිඵල ලබා දෙන සුදුසු නිර්මාණයක් තෝරා ගැනීම අත්යවශ්ය වේ.

කාච බන්ධන ඇලවුම් සඳහා පෝච්චි ශිල්පීය ක්රම

භාවිතා කරන විශේෂිත මැලියම් සහ අපේක්ෂිත යෙදුම අනුව කාච බන්ධන ඇලවුම් සඳහා භාජන තාක්ෂණය වෙනස් විය හැක. කෙසේ වෙතත්, අනුගමනය කළ හැකි සමහර සාමාන්ය භාජන ශිල්ප ක්රම ඇතුළත් වේ:

- මතුපිට සකස් කිරීම: කාචය බඳුනට දැමීමට පෙර, මතුපිට පිරිසිදු හා දූෂක වලින් තොර බව සහතික කිරීම අත්යවශ්ය වේ. ආවරණය ද්රාවකයක් හෝ පිරිසිදු කිරීමේ කාරකයක් භාවිතයෙන් පිරිසිදු කර හොඳින් වියළා ගත හැකිය.

- මැලියම් මිශ්ර කිරීම: නිෂ්පාදකයාගේ උපදෙස් අනුව මැලියම් මිශ්ර කළ යුතුය. එය නිවැරදිව සක්රිය කර ඇති අතර එය නිවැරදිව සුව වනු ඇති බව සහතික කිරීම සඳහා මැලියම් හොඳින් ඇතුළත් කිරීම අත්යවශ්ය වේ.

- අලවන ද්රව්ය යෙදීම: ඇලවුම් ද්රව්යය කාචයේ මතුපිටට පාලිත ආකාරයෙන් යෙදිය යුතු අතර එය සම්පූර්ණ මතුපිටම ඒකාකාරව ආවරණය කරයි. මෙය බෙදා හැරීමේ පද්ධතියක් හෝ අතින් අයදුම්කරුවෙකු භාවිතයෙන් සිදු කළ හැකිය.

- කාචය පොටිං කිරීම: ඇලවුම් ද්රව්යය යෙදූ පසු, එය අච්චුවේ හෝ සවිකිරීමේ අපේක්ෂිත ස්ථානයේ බඳුන් කළ හැක. අච්චුවෙන් කාචය ඉවත් කිරීමට පෙර නිෂ්පාදකයාගේ උපදෙස් අනුව මැලියම් සුව කළ යුතුය.

- පසු සුව කිරීම: කාචය බඳුනට දැමීමෙන් පසු, එහි සම්පූර්ණ ශක්තිය සහ කල්පැවැත්ම සහතික කිරීම සඳහා මැලියම් පසු-සුවකිරීමට අවශ්ය විය හැකිය. නිශ්චිත කාලයක් සඳහා කාචය ඉහළ උෂ්ණත්වයකට නිරාවරණය කිරීමෙන් මෙය කළ හැකිය.

විවිධ ඇලවුම් සංයුති සඳහා වෙනත් භාජන ශිල්පීය ක්රම අවශ්ය විය හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය.

කාච බන්ධන ඇලවුම් සඳහා ලැමිනේෂන් තාක්ෂණය

කාච බන්ධන ඇලවුම් සඳහා ලැමිනේෂන් ශිල්පීය ක්රමවලට විශේෂිත ඇලවුම් ද්රව්යයක් භාවිතා කර කාච දෙකක් එකට බන්ධනය කර වැඩි දියුණු කළ දෘශ්ය ගුණ සහිත තනි කාචයක් නිර්මාණය කරයි. කර්මාන්තයේ භාවිතා කරන තාක්ෂණික ක්රම කිහිපයක් ඇත, ඒවා අතර:

- වැකුම් ලැමිනේෂන්: මෙම ක්රමයට කාච දෙක එකිනෙක මත තබා ස්ථර අතර වායු බුබුලු ඉවත් කිරීම සඳහා රික්ත පීඩනය යෙදීම ඇතුළත් වේ. එවිට කාච පාරජම්බුල කිරණවලින් සුව වේ.

- පීඩන ලැමිනේෂන්: මෙම ක්රමයට විශේෂිත ලැමිෙන්ටින් යන්ත්රයක් භාවිතා කර කාචවලට පීඩනය යෙදීම සහ ශක්තිමත් බන්ධනයක් නිර්මාණය කිරීම සඳහා මැලියම් ඇතුළත් වේ. ප්රශස්ත බන්ධනය සහතික කිරීම සඳහා උපාංගයට නිශ්චිත පීඩනය සහ උෂ්ණත්වය යෙදිය හැකිය.

- Hot Melt Lamination: තාප ප්ලාස්ටික් මැලියම් රත් කර මෙම තාක්ෂණයේ දී කාච වලට යොදනු ලැබේ. ශක්තිමත් බන්ධනයක් ඇති කිරීම සඳහා කාච පීඩනය යටතේ තබා ඇත.

- ද්රාව්ය බන්ධනය: මෙම ක්රමයට කාචවල මතුපිට විසුරුවා හැරීමට ද්රාවක පාදක මැලියම් භාවිතා කිරීම, ස්ථර දෙක අතර රසායනික බන්ධනයක් නිර්මාණය කරයි.

ලැමිනේෂන් තාක්ෂණය තෝරා ගැනීම භාවිතා කරන මැලියම් වර්ගය, කාච වර්ගය සහ අවසාන නිෂ්පාදනයේ අපේක්ෂිත යෙදුම මත රඳා පවතී. කාච වලට අහිතකර ප්රතික්රියා හෝ හානි වළක්වා ගැනීම සඳහා භාවිතා කරන මැලියම් කාච සමඟ අනුකූල බව සහතික කිරීම අත්යවශ්ය වේ.

කාච බන්ධන ඇලවුම් වල වාසි

කාච බන්ධන මැලියම් වාසි කිහිපයක් ලබා දෙයි, ඒවා අතර:

- වැඩිදියුණු කරන ලද දෘශ්ය ගුණ: කාච බන්ධන මැලියම් වැඩිදියුණු කළ දෘශ්ය ගුණ සහිත තනි කාචයක් සෑදීමට කාච දෙකක් බැඳීමට ඉඩ සලසයි. මෙය පැහැදිලි බව වැඩි දියුණු කිරීම, විකෘති කිරීම අඩු කිරීම සහ ආලෝකය සම්ප්රේෂණය වැඩි දියුණු කළ හැකිය.

- කල්පැවැත්ම වැඩි කිරීම: මැලියම් සමඟ බන්ධන කාච ඔවුන්ගේ සමස්ත කල්පැවැත්ම සහ සීරීම්, බලපෑම සහ වෙනත් ආකාරයේ හානිවලට ප්රතිරෝධය වැඩි දියුණු කළ හැකිය.

- අඩු කළ බර: කාච දෙකක් එකට බැඳීමෙන්, තනි, ඝන කාචයකට සමාන දෘශ්ය ගුණ සහිත සැහැල්ලු කාචයක් නිර්මාණය කළ හැකිය.

- අභිරුචිකරණය: කාච බන්ධන මැලියම් විවිධ කාච වර්ග දෙකක් ඒකාබද්ධ කිරීමෙන් කාචයක දෘශ්ය ගුණාංග අභිරුචිකරණය කිරීමට ඉඩ සලසයි. කැමරා කාච හෝ වෛද්ය උපාංග වැනි නිශ්චිත දෘශ්ය ගුණ අවශ්ය යෙදුම් සඳහා මෙය ප්රයෝජනවත් විය හැක.

- පිරිවැය-ඵලදායී: කාච බන්ධන මැලියම් සමාන දෘශ්ය ගුණ සහිත තනි, ඝන කාචයක් නිෂ්පාදනය කිරීම සඳහා ලාභදායී විකල්පයක් විය හැකිය.

සමස්තයක් වශයෙන්, කාච බන්ධන මැලියම් වැඩිදියුණු කළ දෘශ්ය ගුණාංග, වැඩිදියුණු කළ කල්පැවැත්ම සහ අභිරුචිකරණ විකල්ප අවශ්ය යෙදුම් සඳහා ප්රතිලාභ කිහිපයක් ලබා දෙයි.

කාච බන්ධන මැලියම්වල ඉහළ දෘශ්ය පැහැදිලිතාව

කාච බන්ධන ඇලවුම් නිර්මාණය කර ඇත්තේ කාච සංරචක වලට සම්බන්ධ වන පරිදි ඒවා ස්ථිරව පවතින බව සහතික කරමිනි. කාච බන්ධන මැලියම්වල ඉහළ දෘශ්ය පැහැදිලිතාව අත්යවශ්ය වන අතර එමඟින් කාචවලට විකෘති කිරීම හෝ දුර්වල වීමකින් තොරව ආලෝකය සම්ප්රේෂණය කිරීමට හැකි වේ.

බන්ධන ඇලවුම් ද්රව්යයේ දෘශ්ය පැහැදිලි බව එහි වර්තන දර්ශකය මත රඳා පවතී, එමඟින් මැලියම් ආලෝකය කොපමණ නැමෙන්නේද යන්න මනිනු ලැබේ. ඉහළ දෘශ්ය පැහැදිලිතාවයක් ලබා ගැනීම සඳහා, මැලියම්වල වර්තන දර්ශකය කාච ද්රව්යයට ඉතා ආසන්න විය යුතුය. මෙමගින් අලවන ද්රව්යය සහ කාචය අතර අතුරු මුහුණතේ පරාවර්තනය වන ආලෝක ප්රමාණය අවම වන අතර එමඟින් කාචය හරහා සම්ප්රේෂණය වන ආලෝක ප්රමාණය උපරිම වේ.

වර්තන දර්ශකයට අමතරව, කාච බන්ධන ඇලවුම්වල දෘශ්ය පැහැදිලිතාවයට බලපාන අනෙකුත් සාධක වන්නේ මැලියම්වල දුස්ස්රාවිතතාවය, මතුපිට ආතතිය සහ සුව කිරීමේ කාලයයි. මෙම ගුණාංග මැලියම් පැතිරෙන ආකාරය සහ එය කාච මතුපිටට බන්ධනය වන ආකාරය කෙරෙහි බලපෑ හැකිය, මේ දෙකම කාචයේ පැහැදිලිකමට බලපෑම් කළ හැකිය.

කාච බන්ධන මැලියම්වල ඉහළ දෘශ්ය පැහැදිලිතාවයක් සහතික කිරීම සඳහා, නිෂ්පාදකයින් මැලියම් සැකසීම සහ සැකසීම ප්රවේශමෙන් පාලනය කරයි. මැලියම්වල වර්තන දර්ශකය සහ අනෙකුත් දෘශ්ය ගුණාංග මැනීම සඳහා ඔවුන් විශේෂිත පරීක්ෂණ ක්රම භාවිතා කරයි. කැමරා කාච, අන්වීක්ෂ කාච සහ ලේසර් ප්රකාශ විද්යාව වැනි නිරවද්ය දෘශ්ය යෙදුම් සඳහා මැලියම් ඉහළ ප්රමිතීන් සපුරාලන බව මෙය සහතික කරයි.

කාච බන්ධන මැලියම්වල කල්පැවැත්ම

කාච බන්ධන මැලියම්වල කල්පැවැත්ම රඳා පවතින්නේ භාවිතා කරන මැලියම් වර්ගය, කාච ද්රව්ය වර්ගය, කාචය භාවිතා කරන කොන්දේසි සහ බන්ධන ක්රියාවලියේ ගුණාත්මකභාවය වැනි විවිධ සාධක මත ය.

සාමාන්යයෙන්, කාච බන්ධන මැලියම් නිර්මාණය කර ඇත්තේ ඝන සහ කල් පවතින, සාමාන්ය ඇඳීමට ඔරොත්තු දෙන ලෙස සහ කාචය සහ රාමුව අතර ආරක්ෂිත බන්ධනයක් සැපයීම සඳහා ය. කෙසේ වෙතත්, කාලයත් සමඟ, තාපය, තෙතමනය සහ අනෙකුත් පාරිසරික සාධකවලට නිරාවරණය වීම හේතුවෙන් මැලියම් දිරාපත් වීමට හෝ කැඩීමට පටන් ගනී.

රසායනික ද්රව්යවලට නිරාවරණය වීම, පාරජම්බුල කිරණවලට දීර්ඝ කාලයක් නිරාවරණය වීම සහ නුසුදුසු ගබඩා කිරීම වැනි සාධක මගින් ද කාච බන්ධන මැලියම්වල කල්පැවැත්මට බලපෑ හැකිය. මීට අමතරව, බන්ධන ක්රියාවලිය නිවැරදිව සිදු නොකළහොත්, එය කාලයත් සමඟ බිඳී යා හැකි දුර්වල බන්ධනයක් ඇති කළ හැකිය.

කාච බන්ධන මැලියම්වල උපරිම කල්පැවැත්ම සහතික කිරීම සඳහා, භාවිතය සහ ගබඩා කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම සහ පුහුණු වෘත්තිකයෙකු විසින් බන්ධන ක්රියාවලිය සිදු කිරීම අත්යවශ්ය වේ. කාචයේ සහ රාමුවේ නිසි සැලකිල්ල සහ නඩත්තු කිරීම ද ඇලවුම් බන්ධනයේ ආයු කාලය දීර්ඝ කළ හැකිය.

කාච බන්ධන මැලියම්වල ඉහළ බන්ධන ශක්තිය

කාච බන්ධන මැලියම්වල ඉහළ බන්ධන ශක්තිය කාච ඒවායේ රාමු හෝ වෙනත් උපාංගවලට ආරක්ෂිතව සම්බන්ධ වී ඇති බව සහතික කිරීම සඳහා ඉතා වැදගත් වේ. මෙම බන්ධන ශක්තිය සාමාන්යයෙන් සාක්ෂාත් කරගනු ලබන්නේ කාච ව්යුහයන්ට හෝ වෙනත් සංරචක වලට බන්ධනය කිරීම සඳහා පැහැදිලිවම නිර්මාණය කර ඇති විශේෂිත ඇලවුම් ද්රව්ය මගිනි.

ඉහළ බන්ධන ශක්තියක් ලබා ගැනීම සඳහා කාචය සහ රාමුව හෝ වෙනත් සංරචක අතර ඝන බන්ධනයක් නිර්මාණය කළ හැකි මැලියම් තෝරාගැනීම අත්යවශ්ය වේ. මෙයට සාමාන්යයෙන් අවශ්ය වන්නේ කාචයේ සහ ව්යුහයේ භාවිතා කරන ද්රව්යවලට බන්ධනය කිරීම සඳහා පැහැදිලිව සකස් කරන ලද සීලන්ට් මෙන්ම තෙතමනය හෝ වෙනත් පාරිසරික සාධක තිබියදීත් ප්රබල ඇලීමක් ලබා දිය හැකි ඒවාය.

කාච බන්ධන මැලියම්වල බන්ධන ශක්තියට බලපෑම් කළ හැකි සාධක අතර භාවිතා කරන කාච ද්රව්ය, භාවිතා කරන රාමු ද්රව්ය, ද්රව්ය දෙකේම මතුපිට සකස් කිරීම සහ මැලියම් සඳහා භාවිතා කරන සුව කිරීමේ ක්රියාවලිය ඇතුළත් වේ. සුදුසු අලවන ද්රව්ය ප්රවේශමෙන් තෝරා ගැනීමෙන් සහ බන්ධන ක්රියාවලිය ප්රශස්ත කිරීමෙන්, කාච ඒවායේ රාමුවලට හෝ වෙනත් සංරචකවලට ආරක්ෂිතව බැඳී පවතින බව සහතික කරන ඉහළ බන්ධන ශක්තියක් ලබා ගත හැකිය.

කාච බන්ධන මැලියම්වල තෙතමනය හා රසායනික ද්රව්ය වලට ප්රතිරෝධය

තෙතමනය හා රසායනික ද්රව්ය සඳහා කාච බන්ධන මැලියම්වල ප්රතිරෝධය භාවිතා කරන විශේෂිත ඇලවුම් ද්රව්ය මත රඳා පවතී. සාමාන්යයෙන්, බන්ධන කාච සඳහා පැහැදිලිවම නිර්මාණය කර ඇති මැලියම් ජලය සහ ඇතැම් රසායනික ද්රව්යවලට ප්රතිරෝධය දැක්වීම සඳහා සකස් කර ඇත.

විශේෂයෙන්ම, කාච බන්ධනය සඳහා බහුලව භාවිතා වන සයනොඇක්රිලේට් මත පදනම් වූ මැලියම් හොඳ තෙතමනය ප්රතිරෝධයක් ඇති නමුත් ද්රාවක හෝ අම්ල වැනි ඇතැම් රසායනික ද්රව්යවලට සංවේදී විය හැකිය. අනෙක් අතට, ඉෙපොක්සි මත පදනම් වූ මැලියම් සාමාන්යයෙන් වඩා හොඳ රසායනික ප්රතිරෝධයක් ඇති නමුත් තෙතමනයට අඩු ප්රතිරෝධයක් තිබිය හැක.

කාච බන්ධනය සඳහා පැහැදිලිව නිර්මාණය කර ඇති මැලියම් තෝරා ගැනීම සහ අයදුම් කිරීම සහ සුව කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම අත්යවශ්ය වේ. අපේක්ෂිත යෙදුමේ අවශ්යතා සපුරාලන බව සහතික කිරීම සඳහා භාවිතයට පෙර තෙතමනය හා රසායනික ද්රව්ය සඳහා මැලියම්වල ප්රතිරෝධය පරීක්ෂා කිරීම ද නිර්දේශ කෙරේ.

කාච බන්ධන ඇලවුම් වල UV ස්ථායීතාවය

කාච බන්ධන මැලියම්වල පාරජම්බුල ස්ථායීතාවය යනු පාරජම්බුල (UV) විකිරණවලට නිරාවරණය වීමෙන් දිරාපත් වීමට හෝ හානිවලට ප්රතිරෝධය දැක්වීමට මැලියම්වල ඇති හැකියාවයි. පාරජම්බුල ස්ථායීතාවය කාච බන්ධන මැලියම්වල අත්යවශ්ය ගුණාංගයකි, මන්ද යත් මැලියම් බොහෝ විට ඒවා පාරජම්බුල කිරණවලට නිරාවරණය වන යෙදුම්වල, එනම් දෘශ්ය කාචවල භාවිතා කරන බැවිනි.

භාවිතා කරන විශේෂිත මැලියම් වර්ගය අනුව කාච බන්ධන මැලියම්වල UV ස්ථායීතාවයේ මට්ටම වෙනස් විය හැක. සමහර අලවන ද්රව්ය විශිෂ්ට පාරජම්බුල කිරණ ස්ථායීතාවයක් ඇති කිරීමට සකස් කර ඇති අතර අනෙක් ඒවා UV විකිරණයට නිරාවරණය වන විට කාලයත් සමඟ ක්ෂය විය හැක. මැලියම්වල UV ස්ථායීතාවය සාමාන්යයෙන් තීරණය වන්නේ සැකසීමේ ක්රියාවලියේදී එකතු කරන ලද UV අවශෝෂක හෝ ස්ථායීකාරක වර්ගය සහ ප්රමාණය අනුව ය.

කාච බන්ධන මැලියම් තෝරාගැනීමේදී, නිශ්චිත යෙදුම සඳහා අවශ්ය UV ස්ථායීතාවයේ මට්ටම සලකා බැලීම අත්යවශ්ය වේ. නිදසුනක් ලෙස, අව් කණ්ණාඩි වැනි එළිමහන් කාචවල භාවිතා කරන මැලියම්, දිගුකාලීන කල්පැවැත්ම සහ කාර්ය සාධනය සහතික කිරීම සඳහා ඉහළ UV ස්ථායීතාවයක් තිබිය යුතුය. අනෙක් අතට, නිර්දේශිත ඇස් කණ්ණාඩි වැනි ගෘහස්ථ කාචවල භාවිතා කරන මැලියම් සඳහා අඩු UV ස්ථායීතාවයක් අවශ්ය විය හැකිය.

දෘශ්ය යෙදුම් සඳහා මැලියම් තෝරාගැනීමේදී කාච බන්ධන මැලියම්වල UV ස්ථායීතාවය වැදගත් වේ. දිගුකාලීන කල්පැවැත්ම සහ කාර්ය සාධනය සහතික කිරීම සඳහා නිශ්චිත යෙදුම සඳහා UV ස්ථායීතාවයේ සුදුසු මට්ටමේ බැඳුම්කරයක් තෝරා ගැනීම අත්යවශ්ය වේ.

කාච බන්ධන ඇලවුම් අඩු හැකිලීම

කාච බන්ධන මැලියම්වල පාරජම්බුල ස්ථායීතාවය යනු පාරජම්බුල (UV) විකිරණවලට නිරාවරණය වීමෙන් දිරාපත් වීමට හෝ හානිවලට ප්රතිරෝධය දැක්වීමට මැලියම්වල ඇති හැකියාවයි. පාරජම්බුල ස්ථායීතාවය කාච බන්ධන මැලියම්වල අත්යවශ්ය ගුණාංගයකි, මන්ද යත් මැලියම් බොහෝ විට ඒවා පාරජම්බුල කිරණවලට නිරාවරණය වන යෙදුම්වල, එනම් දෘශ්ය කාචවල භාවිතා කරන බැවිනි.

භාවිතා කරන විශේෂිත මැලියම් වර්ගය අනුව කාච බන්ධන මැලියම්වල UV ස්ථායීතාවයේ මට්ටම වෙනස් විය හැක. සමහර අලවන ද්රව්ය විශිෂ්ට පාරජම්බුල කිරණ ස්ථායීතාවයක් ඇති කිරීමට සකස් කර ඇති අතර අනෙක් ඒවා UV විකිරණයට නිරාවරණය වන විට කාලයත් සමඟ ක්ෂය විය හැක. මැලියම්වල UV ස්ථායීතාවය සාමාන්යයෙන් තීරණය වන්නේ සැකසීමේ ක්රියාවලියේදී එකතු කරන ලද UV අවශෝෂක හෝ ස්ථායීකාරක වර්ගය සහ ප්රමාණය අනුව ය.

කාච බන්ධන මැලියම් තෝරාගැනීමේදී, නිශ්චිත යෙදුම සඳහා අවශ්ය UV ස්ථායීතාවයේ මට්ටම සලකා බැලීම අත්යවශ්ය වේ. නිදසුනක් ලෙස, අව් කණ්ණාඩි වැනි එළිමහන් කාචවල භාවිතා කරන මැලියම්, දිගුකාලීන කල්පැවැත්ම සහ කාර්ය සාධනය සහතික කිරීම සඳහා ඉහළ UV ස්ථායීතාවයක් තිබිය යුතුය. අනෙක් අතට, නිර්දේශිත ඇස් කණ්ණාඩි වැනි ගෘහස්ථ කාචවල භාවිතා කරන මැලියම් සඳහා අඩු UV ස්ථායීතාවයක් අවශ්ය විය හැකිය.

දෘශ්ය යෙදුම් සඳහා මැලියම් තෝරාගැනීමේදී කාච බන්ධන මැලියම්වල UV ස්ථායීතාවය වැදගත් වේ. දිගුකාලීන කල්පැවැත්ම සහ කාර්ය සාධනය සහතික කිරීම සඳහා නිශ්චිත යෙදුම සඳහා UV ස්ථායීතාවයේ සුදුසු මට්ටමේ බැඳුම්කරයක් තෝරා ගැනීම අත්යවශ්ය වේ.

දෘශ්ය විද්යාවේ කාච බන්ධන ඇලවුම් යෙදුම්

කාච බන්ධන මැලියම් යනු දෘශ්ය ක්ෂේත්රයේ විවිධ යෙදුම්වල බහුලව භාවිතා වන දෘශ්ය මැලියම් වර්ගයකි. කාච බන්ධන මැලියම්වල සමහර යෙදුම් ඇතුළත් වේ:

කාච එකලස් කිරීම: කැමරා, දුරේක්ෂ සහ අන්වීක්ෂ වැනි දෘශ්ය උපාංගවල කාච එකලස් කිරීම සඳහා කාච බන්ධන මැලියම් බොහෝ විට භාවිතා වේ. මැලියම් බහු කාච මූලද්රව්ය එකට බැඳීමට සහ ඒවා ස්ථානගතව තබා ගැනීමට උපකාරී වේ, ඒවා සමපාතව පවතින බව සහතික කරයි.

ඔප්ටිකල් ෆිල්ටර්: දෘෂ්ය ෆිල්ටර සෑදීම සඳහා කාච බන්ධන ඇලවුම් ද භාවිතා වේ. මැලියම් උපස්ථරයක මතුපිටට යොදන අතර, පසුව මැලියම් භාවිතයෙන් පෙරහන ද්රව්ය උපස්ථරයට සම්බන්ධ වේ.

ෆයිබර් ඔප්ටික්ස්: කාච බන්ධන මැලියම් සම්බන්ධක සහ ස්ප්ලයිස් වැනි ෆයිබර් ඔප්ටික් සංරචක නිපදවයි. මැලියම් තන්තු සම්බන්ධකයට හෝ ස්ප්ලයිස් වෙත බන්ධනය කරයි, ආරක්ෂිත සහ නිරවද්ය සම්බන්ධතාවයක් සහතික කරයි.

ප්රිස්ම එකලස් කිරීම: ප්රිස්ම එකලස් කිරීම සඳහා කාච බන්ධන මැලියම් ද භාවිතා වේ. ඇලවුම් ද්රව්යය ප්රිස්මයේ මතුපිටට යොදන අතර, එය මැලියම් භාවිතයෙන් උපස්ථරයට බන්ධනය වේ.

වෛද්ය උපකරණ: එන්ඩොස්කොප් සහ ශල්ය අන්වීක්ෂ නිෂ්පාදනය සඳහා කාච බන්ධන මැලියම් භාවිතා කරයි. උපකරණයේ ඇති කාච සහ අනෙකුත් දෘශ්ය සංරචක බන්ධනය කිරීමට මැලියම් භාවිතා කරයි, ඒවා පෙළගැසී ඇති බව සහ නිසි ලෙස ක්රියා කරයි.

සමස්තයක් වශයෙන්, කාච බන්ධන ඇලවුම් දෘෂ්ය උපාංග නිෂ්පාදනය සහ එකලස් කිරීමේදී තීරණාත්මක කාර්යභාරයක් ඉටු කරයි, කාච සහ අනෙකුත් දෘශ්ය සංරචක ආරක්ෂිතව එකට බැඳී ඇති බව සහ අපේක්ෂිත පරිදි ක්රියා කරන බව සහතික කරයි.

මෝටර් රථ කර්මාන්තයේ කාච බන්ධන ඇලවුම් යෙදුම්

කාච බන්ධන ඇලවුම් හෝ දෘශ්ය මැලියම් යනු කාච සහ අනෙකුත් දෘශ්ය සංරචක බන්ධනය කිරීම සම්බන්ධ විවිධ යෙදුම් සඳහා මෝටර් රථ කර්මාන්තයේ භාවිතා කරන විශේෂිත වර්ගයකි. මෝටර් රථ කර්මාන්තයේ කාච බන්ධන මැලියම්වල සාමාන්ය යෙදුම් කිහිපයක් මෙන්න:

- හෙඩ් ලයිට්: කාච බන්ධන මැලියම් බොහෝ විට මෝටර් රථයේ ප්රධාන ලාම්පු මත කාච ආවරණ බැඳීමට භාවිතා කරයි. මෙය ආරක්ෂිත සහ කල් පවතින මුද්රාවක් සපයන අතර එමඟින් ජලය සහ සුන්බුන් හෙඩ් ලයිට් නිවාසයට ඇතුළු වීම සහ බල්බ වලට හානි වීම වළක්වයි.

- පසුපස දර්පණ: මෝටර් රථවල පසුපස දර්පණ සාමාන්යයෙන් කාච බන්ධන මැලියම් භාවිතයෙන් වින්ඩ්ෂීල්ඩ් එකට සවි කර ඇත. මෙය සාමාන්ය රිය පැදවීමේ කම්පන සහ කම්පන වලට ඔරොත්තු දිය හැකි ශක්තිමත් බැඳීමක් සපයයි.

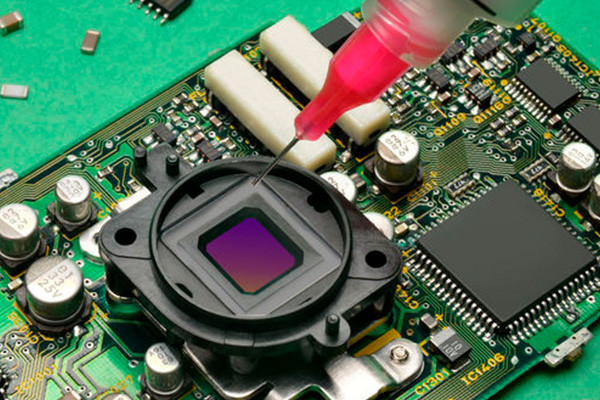

- කැමරා සහ සංවේදක: බොහෝ නවීන මෝටර් රථවල ක්රියා කිරීමට දෘශ්ය සංරචක මත රඳා පවතින කැමරා සහ සංවේදක ඇත. කාච බන්ධන මැලියම් බොහෝ විට මෙම සංරචක බන්ධනය කිරීමට භාවිතා කරයි, ඒවා ස්ථායීව සහ නිරවද්යව පවතින බව සහතික කරයි.

- උපකරණ පැනල: මෝටර් රථයේ උපකරණ පුවරුවේ ඇති සංදර්ශක සහ මිනුම් බොහෝ විට කාච බන්ධන මැලියම් සමඟ බන්ධනය අවශ්ය වන දෘශ්ය සංරචක මත රඳා පවතී. මෙය තාපයට සහ කම්පනයට නිරන්තර නිරාවරණයට ඔරොත්තු දිය හැකි පැහැදිලි සහ කල් පවතින බන්ධනයක් සපයයි.

සමස්තයක් වශයෙන්, මෝටර් රථ කර්මාන්තයේ කාච බන්ධන මැලියම් භාවිතා කිරීම දෘශ්ය සංරචක බන්ධනය කිරීම සඳහා විශ්වාසදායක සහ ලාභදායී විසඳුමක් සපයයි.

ඉලෙක්ට්රොනික කර්මාන්තයේ කාච බන්ධන ඇලවුම් යෙදුම්

කාච බන්ධන ඇලවුම් වලට ඉලෙක්ට්රොනික කර්මාන්තයේ යෙදුම් කිහිපයක් ඇත, විශේෂයෙන් සංදර්ශක තිර සහිත ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය කිරීමේදී. ඉලෙක්ට්රොනික උපකරණවල කාච බන්ධන මැලියම්වල සාමාන්ය යෙදුම් කිහිපයක් මෙන්න:

- LCD සංදර්ශක: LCD සංදර්ශකවල දර්ශන මොඩියුලයට ආවරණ කාචය ඇලවීම සඳහා කාච බන්ධන ඇලවුම් භාවිතා කරයි. මෙම මැලියම් මඟින් දෘශ්ය පැහැදිලි බව, ශක්තිමත් බන්ධනය සහ දූවිලි හා තෙතමනය වැනි පාරිසරික මූලද්රව්යවලට එරෙහිව ආරක්ෂාව සපයයි.

- ටච්ස්ක්රීන්: ස්මාට්ෆෝන්, ටැබ්ලට් සහ ලැප්ටොප් වැනි විවිධ ඉලෙක්ට්රොනික උපාංගවල ස්පර්ශ තිර භාවිතා වේ. මෙම උපාංගවල ඇති ස්පර්ශ සංවේදකයට ආවරණ වීදුරුව සම්බන්ධ කිරීමට කාච බන්ධන ඇලවුම් භාවිතා කරයි, කල්පැවැත්ම සහ ස්පර්ශයට සංවේදීතාව සපයයි.

- LED ආලෝකකරණය: ආලෝකකරණ යෙදුම්වල LED මොඩියුලවලට කාච බන්ධන ඇලවුම් කාච සවි කරයි. මැලියම් කාචය සුරක්ෂිත කිරීමට, LED ආරක්ෂා කිරීමට සහ ආලෝකයේ ප්රතිදානය වැඩි දියුණු කිරීමට උපකාරී වේ.

- කැමරා: කාච බන්ධන ඇලවුම්, ස්මාර්ට්ෆෝන් සහ ඩිජිටල් කැමරා වැනි ඉලෙක්ට්රොනික උපාංගවල කැමරා මොඩියුලවලට කාච සම්බන්ධ කරයි. මැලියම් පරාවර්තනය අඩු කිරීමෙන් සහ ආලෝක සම්ප්රේෂණය වැඩි කිරීමෙන් රූපයේ ගුණාත්මකභාවය වැඩි දියුණු කිරීමට උපකාරී වේ.

- දෘශ්ය උපාංග: කාච බන්ධන ඇලවුම් ද්රව්ය දුරදක්න, දුරේක්ෂ සහ අන්වීක්ෂ වැනි දෘශ්ය උපාංග නිෂ්පාදනය කරයි. මැලියම් කාචය සහ නිවාස අතර ශක්තිමත් බැඳීමක් සපයයි, දෘශ්ය කාර්ය සාධනය සහ කල්පැවැත්ම වැඩි දියුණු කරයි.

සමස්තයක් වශයෙන්, ඉලෙක්ට්රොනික උපාංගවල කල්පැවැත්ම, පැහැදිලි බව සහ ක්රියාකාරීත්වය සහතික කිරීම සඳහා ඉලෙක්ට්රොනික කර්මාන්තයේ කාච-බන්ධන ඇලවුම් අත්යවශ්ය වේ.

වෛද්ය කර්මාන්තයේ කාච බන්ධන ඇලවුම් වල යෙදුම්

කාච බන්ධන මැලියම් වෛද්ය කර්මාන්තයේ විවිධ යෙදුම් ඇත. වඩාත් පොදු යෙදුම් සමහරක් ඇතුළත් වේ:

- දෘෂ්ය කාච: කාච බන්ධන මැලියම් රාමුවලට දෘශ්ය කාච සම්බන්ධ කරයි, එය ඇස් කණ්ණාඩි, දුරදක්න සහ අනෙකුත් දෘශ්ය උපාංග සඳහා ඉතා වැදගත් වේ. මැලියම් කාචය සහ රාමුව අතර ශක්තිමත් බන්ධනයක් සපයයි, කාචය ආරක්ෂිතව පවතින බව සහතික කරයි.

- එන්ඩොස්කොප්: එන්ඩොස්කොප් යනු ශරීර කුහරයක හෝ ඉන්ද්රියයක අභ්යන්තරය පරීක්ෂා කිරීමට භාවිතා කරන වෛද්ය උපකරණ වේ. කාච බන්ධන අලවන ද්රව්ය කාච එන්ඩොස්කොපයට සවි කිරීම සඳහා භාවිතා කරයි, එමඟින් වෛද්යවරුන්ට රෝගියාගේ අභ්යන්තර අවයව දෘශ්යමාන කිරීමට ඉඩ සලසයි.

- දන්ත බද්ධ කිරීම්: කාච බන්ධන ඇලවුම් දන්ත කර්මාන්තයේ කෘත්රිම දත් බද්ධ කිරීමට ද භාවිතා කරයි. මෙම මැලියම් රෝගියාට සාමාන්ය ලෙස හපන්නට සහ කතා කිරීමට ඉඩ සලසන ශක්තිමත් සහ කල් පවතින බන්ධනයක් සපයයි.

- අන්වීක්ෂ: අන්වීක්ෂ යනු වෛද්ය කර්මාන්තයේ අත්යවශ්ය මෙවලම් වන අතර කාච අන්වීක්ෂ ශරීරයට සම්බන්ධ කිරීමට කාච බන්ධන මැලියම් භාවිතා කරයි. මෙම අන්වීක්ෂය පැහැදිලි සහ නිවැරදි රූපයක් ලබා දෙන බව සහතික කරයි.

- වෛද්ය උපාංග: කැමරා, ශල්ය විෂය පථ සහ රෝග විනිශ්චය උපකරණ ඇතුළු විවිධ වෛද්ය උපකරණවලට කාච ඇමිණීමට ද කාච බන්ධන මැලියම් භාවිතා කරයි. මෙම උපාංග නිවැරදි හා විශ්වසනීය බව සහතික කරයි.

සමස්තයක් වශයෙන්, කාච බන්ධන මැලියම් කාච සහ වෛද්ය උපාංගවල අනෙකුත් සංරචක අතර ඝන සහ කල් පවතින බන්ධනයක් ලබා දීමෙන් වෛද්ය කර්මාන්තයේ තීරණාත්මක කාර්යභාරයක් ඉටු කරයි.

කාච බන්ධන මැලියම් භාවිතා කිරීමේ අභියෝග

කාච බන්ධන ඇලවුම් යනු දෘෂ්ය කර්මාන්තයේ කාච රාමු වලට බන්ධනය කිරීමට භාවිතා කරන මැලියම් වර්ගයකි. එය ආරක්ෂිත රඳවා තබා ගැනීම සහ පිරිසිදු නිමාවක් වැනි බොහෝ ප්රතිලාභ ලබා දෙන අතරම, එය සමහර අභියෝග ද ඉදිරිපත් කරයි. කාච බන්ධන මැලියම් භාවිතා කිරීමේ අභියෝග කිහිපයක් මෙන්න:

- මතුපිට සකස් කිරීම: කාච බන්ධන මැලියම් ශක්තිමත් බන්ධනයක් සහතික කිරීම සඳහා ප්රවේශමෙන් මතුපිට සකස් කිරීම අවශ්ය වේ. බන්ධනයට බාධා කළ හැකි ඕනෑම අපිරිසිදු, තෙල් හෝ අපද්රව්ය වලින් මතුපිට නිදහස් විය යුතුය. මෙය කාලය ගත විය හැකි අතර සවිස්තරාත්මකව අවධානය යොමු කිරීම අවශ්ය වේ.

- උෂ්ණත්වය සහ ආර්ද්රතාවය: කාච බන්ධන මැලියම් උෂ්ණත්ව හා ආර්ද්රතා වෙනස්කම් වලට සංවේදී විය හැක. සමහර විට, එය නිවැරදිව බැඳීම සඳහා නිශ්චිත උෂ්ණත්ව හා ආර්ද්රතා තත්වයන් අවශ්ය විය හැකිය. මෙය විශේෂිත පරිසරයක හෝ ඇතැම් කාලවලදී අභියෝගයක් විය හැකිය.

- බන්ධන ශක්තිය: කාච බන්ධන ඇලවුමට ශක්තිමත් බන්ධනයක් නිර්මාණය කළ හැකි අතර, එය අනෙකුත් බන්ධන ක්රමවලට වඩා දුර්වල විය හැක. ක්රීඩා ඇස්ඇඳුම් වැනි අධි පීඩන යෙදුම් සඳහා මෙය සැලකිලිමත් විය හැක.

- සුව කිරීමේ කාලය: කාච බන්ධන මැලියම් සඳහා සාමාන්යයෙන් එහි සම්පූර්ණ ශක්තියට පැමිණීමට පෙර සුව කිරීමේ කාලයක් අවශ්ය වේ. භාවිතා කරන මැලියම් මත පදනම්ව, මෙය පැය කිහිපයක් සිට දින කිහිපයක් දක්වා විය හැකිය. ඉක්මන් හැරවුම් කාලය අවශ්ය වන විට මෙය අභියෝගයක් විය හැකිය.

- රාක්ක ආයු කාලය: කාච බන්ධන මැලියම් සාමාන්යයෙන් සීමිත ආයු කාලයක් ඇති අතර නිශ්චිත කාල රාමුවක් තුළ භාවිතා නොකළහොත් කල් ඉකුත් විය හැක. මෙය අලවන ද්රව්ය අරපිරිමැස්මෙන් භාවිතා කළ හැකි කුඩා දෘශ්ය ව්යාපාර ගැන සැලකිලිමත් විය හැක.

කාච බන්ධන මැලියම් බොහෝ ප්රතිලාභ ලබා දෙන අතර, එය සමහර අභියෝග ද ඉදිරිපත් කරයි. මතුපිට සකස් කිරීම, උෂ්ණත්වය සහ ආර්ද්රතාවය පාලනය කිරීම සහ සුව කිරීමේ වේලාවන් කෙරෙහි ප්රවේශමෙන් අවධානය යොමු කිරීම සාර්ථක බන්ධනයක් සහතික කිරීමට උපකාරී වේ.

නිගමනය: අනාගතයේ දී කාච බන්ධන මැලියම් පිළිබඳ අපේක්ෂාවන්

කාච බන්ධන මැලියම් දැනටමත් දෘශ්ය කර්මාන්තයේ, විශේෂයෙන් ඇස් කණ්ණාඩි සහ කැමරා කාච නිෂ්පාදනය කිරීමේදී සැලකිය යුතු පොරොන්දුවක් පෙන්නුම් කර ඇත. තාක්ෂණය අඛණ්ඩව දියුණු වන විට, කාච බන්ධන මැලියම් භාවිතය වඩාත් පුළුල් වන අතර ඊටත් වඩා දියුණු වනු ඇත.

කාච බන්ධන මැලියම්වල එක් ප්රධාන වාසියක් වන්නේ කාච සහ රාමු අතර බාධාවකින් තොර බන්ධනයක් නිර්මාණය කිරීමේ හැකියාවයි, එහි ප්රතිඵලයක් ලෙස නිමි භාණ්ඩයේ කල්පැවැත්ම සහ සමස්ත ක්රියාකාරිත්වය වැඩි දියුණු වේ. මීට අමතරව, කාච බන්ධන ඇලවුම් තාක්ෂණයේ දියුණුව නිසා කාච නිෂ්පාදනය කිරීම සඳහා තුනී සහ සැහැල්ලු ද්රව්ය භාවිතා කිරීමට නිෂ්පාදකයින්ට හැකි වී ඇති අතර, එය පැළඳ සිටින අයට වැඩි පහසුවක් ලබා දිය හැකිය.

තවද, කැමරා කාච සහ ඇස් කණ්ණාඩි වැනි උසස් තත්ත්වයේ දෘශ්ය නිෂ්පාදන සඳහා වැඩිවන ඉල්ලුම, කාච-බන්ධන ඇලවුම් පිළිබඳ පර්යේෂණ සහ සංවර්ධනයට හේතු වේ. එහි ප්රතිඵලයක් වශයෙන්, නව ඇලවුම් සූත්ර සංවර්ධනය කිරීම සහ වැඩි දියුණු කළ යෙදුම් ශිල්පීය ක්රම වැනි තවත් තාක්ෂණික දියුණුවක් අපට පෙනෙනු ඇත.

සමස්තයක් වශයෙන්, කාච බන්ධන මැලියම්වලට දෘශ්ය කර්මාන්තයේ දීප්තිමත් අනාගතයක් ඇත. තාක්ෂණය පරිණාමය වන විට මෙම බහුකාර්ය සහ බලවත් මැලියම් සඳහා තවත් නව්ය භාවිතයන් දැකීමට අපි බලාපොරොත්තු වෙමු.