වීදුරු බන්ධන මැලියම්

හැඳින්වීම: වීදුරු බන්ධන ඇලවුම් යනු ලෝහ හෝ ප්ලාස්ටික් වැනි වෙනත් ද්රව්ය සමඟ වීදුරු බැඳීමට භාවිතා කරන මැලියම් වර්ගයකි. ඔවුන් ඉහළ ශක්තිමත් බැඳීමක්, විශිෂ්ට කල්පැවැත්මක් සහ කටුක පාරිසරික තත්ත්වයන්ට ඔරොත්තු දිය හැකිය. වීදුරු බන්ධන ඇලවුම් වර්ග කිහිපයක් තිබේ, ඒ සෑම එකක්ම තමන්ගේම ගුණාංග සහ වාසි ඇත. මෙම මාර්ගෝපදේශය තුළ, අපි විවිධ වර්ගයේ වීදුරු බන්ධන මැලියම්, ඒවායේ යෙදුම්, වාසි සහ ඒවායේ භාවිතය සඳහා සලකා බලනු ඇත.

වීදුරු බන්ධන ඇලවුම් මොනවාද?

වීදුරු බන්ධන ඇලවුම් යනු සාමාන්යයෙන් කාර්මික හෝ වාණිජ යෙදීම් වලදී වීදුරු වෙනත් මතුපිටට බන්ධනය කිරීමට භාවිතා කරන විශේෂිත මැලියම් වේ. මෙම මැලියම් සකස් කර ඇත්තේ තාපය, තෙතමනය සහ රසායනික ද්රව්ය වැනි පාරිසරික සාධකවලට ඉහළ ශක්තියක්, කල්පැවැත්මක් සහ ප්රතිරෝධයක් සැපයීම සඳහා ය.

ඉෙපොක්සි, ඇක්රිලික් සහ සිලිකොන් ඇලවුම් ඇතුළුව වීදුරු බන්ධන ඇලවුම් වර්ග කිහිපයක් තිබේ. ඉෙපොක්සි ඇලවුම් සාමාන්යයෙන් වඩාත්ම ශක්තිමත් සහ කල් පවතින ඒවා වන අතර ඇක්රිලික් මැලියම් ඒවායේ වේගවත් සුව කිරීමේ ගුණ සහ UV ආලෝකයට හොඳ ප්රතිරෝධයක් සඳහා ප්රසිද්ධය. සිලිකොන් ඇලවුම් බොහෝ විට භාවිතා වන්නේ නම්යශීලී බව අත්යවශ්ය වන යෙදුම් සඳහාය, එනම් විවිධ අනුපාතවලින් ප්රසාරණය වන සහ හැකිලෙන ද්රව්යවලට වීදුරු බන්ධනය කිරීම වැනි ය.

වීදුරු බන්ධන ඇලවුම් මෝටර් රථ නිෂ්පාදනය, අභ්යවකාශය, ඉලෙක්ට්රොනික උපකරණ සහ ඉදිකිරීම් ඇතුළු විවිධ යෙදුම්වල භාවිතා වේ. සමහර පොදු භාවිතයන් වන්නේ මෝටර් රථ බඳට වින්ඩ්ෂීල්ඩ් බන්ධනය කිරීම, ගොඩනැගිලි මුහුණත සඳහා වීදුරු පැනල් ඇමිණීම සහ ඉලෙක්ට්රොනික උපාංගවල වීදුරු සංරචක සුරක්ෂිත කිරීම ය.

වීදුරු බන්ධන ඇලවුම් වර්ග

වීදුරු බන්ධන ඇලවුම් වර්ග කිහිපයක් තිබේ, ඒ සෑම එකක්ම අද්විතීය ගුණාංග සහ යෙදුම් ඇත. මෙන්න වඩාත් පොදු වර්ග කිහිපයක්:

- ඉෙපොක්සි ඇලවුම්: ඉෙපොක්සි ඇලවුම් යනු ශක්තිමත් සහ කල් පවතින බන්ධන සපයන කොටස් දෙකක මැලියම් වේ. ඒවා සාමාන්යයෙන් වීදුරු ලෝහ, ප්ලාස්ටික් සහ වෙනත් ද්රව්ය සමඟ බන්ධනය කිරීම සඳහා යොදා ගනී. ඉෙපොක්සි අලවන ද්රව්ය හොඳ රසායනික හා තෙතමනය ප්රතිරෝධයක් ඇති අතර බොහෝ විට කටුක පරිසරවල භාවිතා වේ.

- ඇක්රිලික් ඇලවුම්: ඇක්රිලික් මැලියම් යනු ඉහළ ශක්තියක් සහ හොඳ කල්පැවැත්මක් සහිත වේගවත් සුව කරන මැලියම් වේ. ඒවා සාමාන්යයෙන් වීදුරු ලෝහ සහ ප්ලාස්ටික් වලට බන්ධනය කිරීම සඳහා භාවිතා කරන අතර බොහෝ විට මෝටර් රථ සහ අභ්යවකාශ යෙදුම්වල භාවිතා වේ. ඇක්රිලික් මැලියම් UV ආලෝකය සහ කාලගුණය සඳහා හොඳ ප්රතිරෝධයක් ඇත.

- සිලිකොන් ඇලවුම්: සිලිකොන් මැලියම් යනු ද්රව්යවල තාප ප්රසාරණය සහ හැකිලීමට ඉඩ දිය හැකි නම්යශීලී මැලියම් වේ. ඒවා සාමාන්යයෙන් ප්ලාස්ටික් සහ ලෝහවලට වීදුරු බන්ධනය සඳහා භාවිතා කරන අතර බොහෝ විට ඉලෙක්ට්රොනික සහ වෛද්ය උපාංග යෙදුම්වල භාවිතා වේ. සිලිකොන් මැලියම් හොඳ විද්යුත් පරිවාරක ගුණ ඇති අතර තෙතමනය හා රසායනික ද්රව්ය වලට ප්රතිරෝධී වේ.

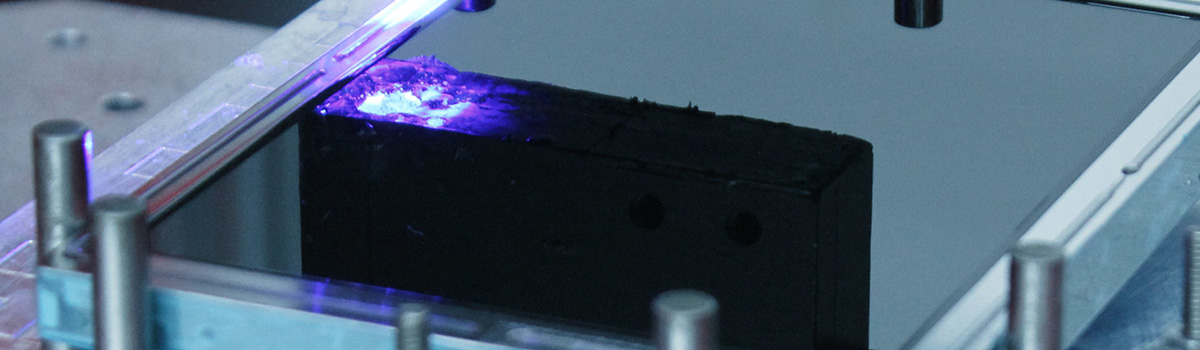

- පාරජම්බුල කිරණ ඇලවුම්: පාරජම්බුල කිරණ ඇලවුම් යනු පාරජම්බුල කිරණවලට නිරාවරණය වන විට සුව කරන තනි කොටස් මැලියම් වේ. ඒවා වේගවත් සුව කිරීමේ කාලය ලබා දෙන අතර වීදුරු විවිධ ද්රව්ය සමඟ බන්ධනය කළ හැකිය. පාරජම්බුල කිරණ ඇලවුම් ද්රව්ය පානයට හොඳ ඇලීමක් ඇති අතර ඒවා බොහෝ විට දෘශ්ය සහ ඉලෙක්ට්රොනික යෙදුම්වල භාවිතා වේ.

- සයනොඇක්රිලේට් ඇලවුම්: සයනොඇක්රිලේට් ඇලවුම්, සුපර්ග්ලූ ලෙසද හැඳින්වේ, අධි ශක්ති බන්ධන සපයන වේගයෙන් සුව කරන මැලියම් වේ. ඒවා සාමාන්යයෙන් කුඩා වීදුරු සංරචක ඉලෙක්ට්රොනික උපකරණ සහ ස්වර්ණාභරණ නිෂ්පාදනය වැනි වෙනත් ද්රව්යවලට බන්ධනය කිරීමට යොදා ගනී. Cyanoacrylate මැලියම් රසායනික ද්රව්ය වලට හොඳ ප්රතිරෝධයක් ඇති අතර අසමාන ද්රව්ය සමඟ සම්බන්ධ විය හැක.

වීදුරු බන්ධන සඳහා ඉෙපොක්සි මැලියම්

වීදුරු බන්ධන සඳහා ඉෙපොක්සි මැලියම් බහුලව භාවිතා වන්නේ ඒවාට විශිෂ්ට ඇලවුම් ශක්තියක් ඇති නිසා සහ අධික ආතතිය සහ උෂ්ණත්ව තත්ත්වයන්ට ඔරොත්තු දිය හැකි බැවිනි. වීදුරු බන්ධනය සඳහා ඉෙපොක්සි මැලියම් භාවිතා කිරීම සඳහා උපදෙස් කිහිපයක් මෙන්න:

- අපිරිසිදු, ග්රීස් හෝ තෙල් ඉවත් කිරීම සඳහා සුදුසු පිරිසිදුකාරකයක් සමඟ වීදුරු මතුපිට හොඳින් පිරිසිදු කරන්න. වීදුරු මතුපිට ඇති ඕනෑම අපද්රව්ය ඉෙපොක්සියේ බන්ධන ශක්තියට බලපෑ හැකිය.

- බන්ධන ශක්තිය වැඩි දියුණු කිරීම සඳහා රළු වයනයක් නිර්මාණය කිරීම සඳහා වැලි කඩදාසි සමඟ වීදුරු මතුපිට රළු කරන්න.

- එක් වීදුරු මතුපිටකට ඉෙපොක්සි මැලියම් යොදන්න, ස්පාටුලයකින් හෝ බුරුසුවකින් ඒකාකාරව පැතිරෙන්න.

- පළමු වීදුරුව මත දෙවන වීදුරු කැබැල්ල තබා සංරචක දෙක හොඳින් බැඳී ඇති බව සහතික කිරීම සඳහා පීඩනය යොදන්න.

- බන්ධිත වීදුරුව කිසියම් ආතතියකට හෝ උෂ්ණත්ව වෙනස්වීම් වලට ලක් කිරීමට පෙර නිෂ්පාදකයාගේ උපදෙස් අනුව ඉෙපොක්සි සුව කිරීමට ඉඩ දෙන්න.

ඉෙපොක්සි ඇලවුම් පාරජම්බුල කිරණවලට සංවේදී වන අතර කාලයත් සමඟ කහ පැහැයට හැරිය හැකි බව සැලකිල්ලට ගැනීම වැදගත්ය, විශේෂයෙන් හිරු එළියට නිරාවරණය වන විට. දුර්වර්ණ වීම වළක්වා ගැනීම සඳහා, UV-ප්රතිරෝධී ඉෙපොක්සි භාවිතා කිරීම හෝ බන්ධිත වීදුරුව සෘජු හිරු එළියෙන් ඈත් කිරීම නිර්දේශ කෙරේ.

වීදුරු බන්ධන සඳහා සිලිකොන් මැලියම්

සිලිකොන් අලවන ද්රව්ය ඒවායේ ප්රබල ඇලවුම් ගුණ සහ තෙතමනය හා උෂ්ණත්ව වෙනස්වීම් ප්රතිරෝධය හේතුවෙන් වීදුරු බන්ධන සඳහා බහුලව භාවිතා වේ. වීදුරු බන්ධනය සඳහා සිලිකොන් මැලියම් තෝරාගැනීමේදී සලකා බැලිය යුතු කරුණු කිහිපයක් මෙන්න:

- සිලිකොන් ඇලවුම් වර්ගය: එක්-කොටසක් සහ ද්වි-කොටස් සිලිකොන් මැලියම් වැනි විවිධ සිලිකොන් ඇලවුම් ඇත. එක් කොටසක සිලිකොන් මැලියම් භාවිතා කිරීමට සූදානම් වන අතර කිසිදු මිශ්ර කිරීමක් අවශ්ය නොවේ. කොටස් දෙකකින් යුත් සිලිකොන් මැලියම් භාවිතයට පෙර මිශ්ර කිරීම අවශ්ය වන නමුත් ඉහළ ශක්තියක් සහ කල්පැවැත්මක් ලබා දෙයි.

- බන්ධන ශක්තිය: වර්ගය සහ යෙදුම් ක්රමය අනුව සිලිකොන් මැලියම්වල බන්ධන ශක්තිය වෙනස් විය හැක. ඔබේ අවශ්යතා සපුරාලීම සඳහා ප්රමාණවත් බන්ධන ශක්තියක් සහිත සිලිකොන් මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ.

- සුව කිරීමේ කාලය: සිලිකොන් මැලියම් වලට සම්පූර්ණ ශක්තිය ලබා ගැනීමට සාමාන්යයෙන් සුව කිරීමේ කාලයක් අවශ්ය වේ. සමහර මැලියම් ඉක්මනින් සුව වන අතර අනෙක් ඒවාට වැඩි කාලයක් ගතවනු ඇත. නිෂ්පාදනයක් තෝරාගැනීමේදී බන්ධනය සුව කිරීමට පවතින කාලය සලකා බලන්න.

- උෂ්ණත්ව ප්රතිරෝධය: වීදුරු බන්ධන යෙදුම් උෂ්ණත්ව වෙනස්වීම් වලට යටත් විය හැක. අපේක්ෂිත උෂ්ණත්ව පරාසයට ඔරොත්තු දීමේ හැකියාව ඇති සිලිකොන් මැලියම් තෝරන්න.

- තෙතමනය ප්රතිරෝධය: තෙතමනය කාලයත් සමග සමහර මැලියම් දුර්වල විය හැක. යෙදුම තෙතමනයට නිරාවරණය වී ඇත්නම්, ජලයට ඔරොත්තු දෙන සිලිකොන් මැලියම් තෝරන්න.

වීදුරු බන්ධනය සඳහා සිලිකොන් මැලියම් තෝරාගැනීමේදී, ඔබේ යෙදුමේ නිශ්චිත අවශ්යතා සලකා බලා එම අවශ්යතා සපුරාලන නිෂ්පාදනයක් තෝරන්න. නිසි ලෙස යෙදීම සහ සුව කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම ද අත්යවශ්ය වේ.

වීදුරු බන්ධනය සඳහා UV සුව කළ හැකි මැලියම්

පාරජම්බුල කිරණ සුව කළ හැකි මැලියම් ඒවායේ වේගවත් සුව කිරීමේ කාලය, ඉහළ ශක්තිය සහ පැහැදිලි බව හේතුවෙන් වීදුරු බන්ධන යෙදුම් සඳහා ජනප්රිය වේ. මෙම ඇලවුම් සාමාන්යයෙන් UV ආලෝකයට නිරාවරණය වන විට බහුඅවයවීකරණය වන මොනෝමර්, ඔලිගෝමර්, ෆොටෝ ඉන්ටේටර් සහ ආකලන වලින් සමන්විත වේ.

වීදුරු බන්ධනය සඳහා UV සුව කළ හැකි මැලියම් තෝරාගැනීමේදී, සාධක කිහිපයක් සලකා බැලීම අත්යවශ්ය වේ:

- ඇලවුම් ශක්තිය: මැලියම් වීදුරු මතුපිට අතර ශක්තිමත් බන්ධනයක් සැපයිය යුතු අතර, එහි අපේක්ෂිත යෙදුමේදී බන්ධිත එකලස් කිරීම අත්විඳිය හැකි ආතතියට සහ වික්රියා වලට ඔරොත්තු දිය යුතුය.

- සුව කිරීමේ කාලය: මැලියම්වල සුව කිරීමේ කාලය කාර්යක්ෂම නිෂ්පාදනයට ඉඩ දීමට තරම් වේගවත් විය යුතු නමුත් බන්ධනයට පෙර වීදුරු සංරචක නිසි ලෙස ස්ථානගත කිරීමට සහ පෙළගැස්වීමට වැඩි කාලයක් අවශ්ය වන පරිදි වේගවත් නොවිය යුතුය.

- විනිවිදභාවය: වීදුරු මතුපිට පැහැදිලි බව පවත්වා ගැනීම සඳහා මැලියම් හැකි තරම් විනිවිද පෙනෙන විය යුතුය.

- රසායනික ප්රතිරෝධය: එහි සේවා කාලය තුළ බන්ධිත එකලස් කිරීම නිරාවරණය විය හැකි රසායනික ද්රව්ය හෝ ද්රාවකවලට මැලියම් ප්රතිරෝධය දැක්විය යුතුය.

වීදුරු බන්ධන සඳහා බහුලව භාවිතා වන UV-සුව කළ හැකි මැලියම් ඇතුළත් වේ:

- ඇක්රිලික් මත පදනම් වූ මැලියම්: මෙම මැලියම් විශිෂ්ට ඇලවුම් ශක්තියක් සහ විනිවිදභාවයක් සපයන අතර UV ආලෝකයට නිරාවරණය වීමෙන් තත්පර කිහිපයකින් සුව කළ හැකිය.

- ඉෙපොක්සි පාදක ඇලවුම් දව්ය ඒවාෙය් ඉහළ ශක්තිය සහ රසායනික ප්රතිරෝධය සඳහා ප්රසිද්ධ වන අතර, ඒවා කටුක පරිසරයක වීදුරු බන්ධනය සඳහා සුදුසු වේ.

- සයනොඇක්රිලේට් මත පදනම් වූ මැලියම්: “සුපිරි මැලියම්” ලෙසද හැඳින්වෙන මෙම මැලියම් ඉක්මනින් සුව වන අතර වීදුරු සංරචක සඳහා ඉහළ ශක්ති බන්ධනයක් සපයයි.

වීදුරු බන්ධන සඳහා UV-සුව කළ හැකි මැලියම් සමඟ වැඩ කිරීමේදී නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කිරීම නිසි ලෙස සුව කිරීම සහ උපරිම බන්ධන ශක්තිය සහතික කිරීම සඳහා අත්යවශ්ය වේ.

වීදුරු බන්ධන සඳහා පොලියුරේටීන් මැලියම්

වීදුරු බන්ධනය සඳහා පොලියුරේටීන් මැලියම් තෝරාගැනීමේදී, එවැනි සාධක සලකා බැලීම අත්යවශ්ය වේ:

- සුව කිරීමේ කාලය: පොලියුරේතන් මැලියම් ඉක්මනින් සුව කිරීමේ සිට මන්දගාමී සුව කිරීම දක්වා විවිධ සුව කිරීමේ කාලවලදී පැමිණේ. සුව කිරීමේ කාලය තෝරාගැනීම විශේෂිත යෙදුම සහ මැලියම් සුව කිරීමට ඇති කාලය මත රඳා පවතී.

- බන්ධන ශක්තිය: යෙදුම සඳහා අවශ්ය බන්ධන ශක්තිය වීදුරු වර්ගය සහ බන්ධනය වී ඇති උපස්ථරය මත රඳා පවතී. සාමාන්යයෙන්, පොලියුරේටීන් මැලියම් විශිෂ්ට බන්ධන ශක්තියක් ලබා දෙයි, නමුත් නිශ්චිත යෙදුම සඳහා සුදුසු මැලියම් තෝරාගැනීම අත්යවශ්ය වේ.

- අනුකූලතාව: පොලියුරේතන් මැලියම් විවිධ උපස්ථර සමඟ භාවිතා කළ හැකි නමුත්, බන්ධනය වීදුරු සහ උපස්ථරය යන දෙකටම අනුකූල බව සහතික කිරීම අත්යවශ්ය වේ.

- පාරිසරික ප්රතිරෝධය: පොලියුරේටීන් මැලියම් සාමාන්යයෙන් උෂ්ණත්ව වෙනස්වීම්, ජලය සහ රසායනික ද්රව්ය වලට ප්රතිරෝධී වේ. කෙසේ වෙතත්, යෙදුමේදී මැලියම් නිරාවරණය වන විශේෂිත පාරිසරික තත්ත්වයන් සලකා බැලීම අත්යවශ්ය වේ.

- යෙදුම් ක්රමය: පොලියුරේතන් මැලියම් ඉසින, බුරුසුවක් හෝ රෝලර් වැනි විවිධ ක්රම භාවිතයෙන් යෙදිය හැක. යෙදුම් ක්රමය තෝරාගැනීම විශේෂිත යෙදුම සහ වීදුරු සහ උපස්ථරයේ ප්රමාණය සහ හැඩය මත රඳා පවතී.

පොලියුරේතන් මැලියම් ඒවායේ බන්ධන ගුණාංග, නම්යශීලී බව සහ කල්පැවැත්ම හේතුවෙන් වීදුරු බන්ධනය සඳහා විශිෂ්ට තේරීමක් වේ. පොලියුරේතන් මැලියම් තෝරාගැනීමේදී, නිශ්චිත යෙදුම සඳහා හොඳම ප්රතිඵල සහතික කිරීම සඳහා සුව කිරීමේ කාලය, බන්ධන ශක්තිය, ගැළපුම, පාරිසරික ප්රතිරෝධය සහ යෙදුම් ක්රමය වැනි සාධක සලකා බැලීම අත්යවශ්ය වේ.

වීදුරු බන්ධන සඳහා ඇක්රිලික් මැලියම්

වීදුරු බන්ධනය සඳහා බහුලව භාවිතා වන ඇක්රිලික් මැලියම් වර්ග කිහිපයක් මෙන්න:

- පාරජම්බුල කිරණවලට නිරාවරණය වන විට UV සුව කළ හැකි ඇක්රිලික් මැලියම් ඉක්මනින් සුව වන අතර ඒවා අධිවේගී නිෂ්පාදනය සඳහා වඩාත් සුදුසු වේ. ඔවුන් පාරිසරික සාධකවලට විශිෂ්ට බන්ධන ශක්තියක් සහ ප්රතිරෝධයක් ද ලබා දෙයි.

- කොටස් දෙකක ඇක්රිලික් මැලියම්: මෙම මැලියම් භාවිතා කිරීමට පෙර එකට මිශ්ර කළ යුතු දුම්මල සහ දෘඩකාරක වලින් සමන්විත වේ. ඒවා ඉහළ බන්ධන ශක්තියක් ලබා දෙන අතර විවිධ තාප ප්රසාරණ සංගුණක සහිත විශාල පෘෂ්ඨයන් හෝ උපස්ථර බන්ධනය කිරීම සඳහා සුදුසු වේ.

- එක්-කොටසක් ඇක්රිලික් මැලියම් කාමර උෂ්ණත්වයේ දී භාවිතා කිරීමට සහ සුව කිරීමට සූදානම් වේ. ඔවුන් හොඳ බන්ධන ශක්තියක් ලබා දෙන අතර කුඩා හා මධ්යම ප්රමාණයේ මතුපිට බන්ධනය සඳහා සුදුසු වේ.

වීදුරු බන්ධනය සඳහා ඇක්රිලික් මැලියම් භාවිතා කරන විට, නිෂ්පාදකයාගේ උපදෙස් ප්රවේශමෙන් අනුගමනය කිරීම සහ වීදුරු මතුපිට නිසි ලෙස සකස් කිරීම අත්යවශ්ය වේ. මෙයට අපිරිසිදු, ග්රීස් හෝ වෙනත් අපවිත්ර ද්රව්ය ඉවත් කිරීම සඳහා මතුපිට පිරිසිදු කිරීම සහ වීදුරුවට මැලියම් ඇලවීම වැඩි දියුණු කිරීම සඳහා ප්රාථමිකයක් යෙදීම ඇතුළත් විය හැකිය.

වීදුරු බන්ධන ඇලවුම් තෝරා ගැනීම සඳහා සලකා බැලීම්

වීදුරු බන්ධන මැලියම් තෝරාගැනීමේදී වැදගත් කරුණු කිහිපයක් මතක තබා ගත යුතුය. සලකා බැලිය යුතු ප්රධාන සාධක කිහිපයක් මෙන්න:

- බන්ධන ශක්තිය: වීදුරු බන්ධන මැලියම් තෝරාගැනීමේදී මැලියම්වල බන්ධන ශක්තිය ඉතා වැදගත් වේ. බැඳුම්කරයේ බලය යෙදුම සඳහා සුදුසු විය යුතු අතර බැඳුම්කරයට යටත් විය හැකි ඕනෑම යාන්ත්රික හෝ පාරිසරික ආතතියකට ඔරොත්තු දිය හැකි විය යුතුය.

- සුව කිරීමේ කාලය: මැලියම්වල සුව කිරීමේ කාලය තවත් තීරනාත්මක සලකා බැලීමකි. සමහර මැලියම් ඉක්මනින් සුව කළ හැකි අතර අනෙක් ඒවාට වැඩි කාලයක් ගතවනු ඇත. සුව කිරීමේ කාලය යෙදුම සහ බැඳුනු ද්රව්ය සඳහා සුදුසු විය යුතුය.

- විනිවිදභාවය: බන්ධිත සන්ධිය දෘශ්යමාන නම්, මැලියම්වල පැහැදිලි බව සැලකිල්ලට ගත යුතු අත්යවශ්ය සාධකයකි. සමහර ඇලවුම් කාලයත් සමඟ කහ හෝ වලාකුළු බවට පත් විය හැක, එය බන්ධනයේ පෙනුමට බලපෑම් කළ හැකිය.

- රසායනික ප්රතිරෝධය: බන්ධනයට ලක්විය හැකි ඕනෑම රසායනික ද්රව්යයකට හෝ ද්රවයකට නිරාවරණය වීමට මැලියම් ඔරොත්තු දිය යුතුය.

- උෂ්ණත්ව ප්රතිරෝධය: බන්ධනයට නිරාවරණය විය හැකි ඕනෑම ආන්තික උෂ්ණත්වයකට මැලියම් ඔරොත්තු දිය යුතුය.

- මතුපිට සකස් කිරීම: ඝන බන්ධනයක් සහතික කිරීම සඳහා නිසි මතුපිට සකස් කිරීම ඉතා වැදගත් වේ. මැලියම් බැඳී ඇති අක්ෂර සමඟ අනුකූල විය යුතු අතර සුදුසු මතුපිට සකස් කිරීම සිදු කළ යුතුය.

- අයදුම් කිරීමේ ක්රමය: මැලියම්වල යෙදීම් ක්රමය යෙදුමට සහ බැඳී ඇති ද්රව්ය සඳහා සුදුසු විය යුතුය. සමහර මැලියම් සඳහා විශේෂ උපකරණ හෝ තාක්ෂණික ක්රම අවශ්ය විය හැකිය.

සමස්තයක් වශයෙන්, සුදුසු වීදුරු බන්ධන මැලියම් තෝරාගැනීමේදී මෙම සාධක හොඳින් සලකා බැලීම සහ යෙදුමේ නිශ්චිත අවශ්යතා පිළිබඳ අවබෝධයක් අවශ්ය වේ. මැලියම් විශේෂඥයෙකුගෙන් උපදෙස් ලබා ගැනීමෙන් කාර්යය සඳහා සුදුසු මැලියම් තෝරා ගැනීමට උපකාරී වේ.

වීදුරු බන්ධනය සඳහා මතුපිට සකස් කිරීම

මතුපිට සකස් කිරීම වීදුරු වෙනත් ද්රව්ය සමඟ බන්ධනය කිරීමේ තීරණාත්මක පියවරකි. බන්ධන ක්රියාවලියේ සාර්ථකත්වය බොහෝ දුරට රඳා පවතින්නේ වීදුරු මතුපිට සකස් කිරීමේ ගුණාත්මකභාවය මතය. වීදුරු බන්ධනය සඳහා මතුපිට සකස් කිරීම සඳහා අනුගමනය කළ යුතු පියවර කිහිපයක් මෙන්න:

- මතුපිට පිරිසිදු කරන්න: පළමු පියවර වන්නේ වීදුරු මතුපිට හොඳින් පිරිසිදු කිරීමයි. දූවිලි, තෙල් හෝ ඇඟිලි සලකුණු වැනි ඕනෑම අපවිත්ර ද්රව්ය බන්ධන කාරකයේ ඇලීමට බලපෑ හැකිය. මතුපිට පිරිසිදු කිරීම සඳහා ඇසිටෝන් හෝ අයිසොප්රොපයිල් මධ්යසාර වැනි ද්රාවණයක් භාවිතා කරන්න.

- ඕනෑම ආලේපනයක් ඉවත් කරන්න: වීදුරුවට ටින්ටිං, තීන්ත හෝ ආරක්ෂිත පටලයක් වැනි ආලේපන තිබේ නම්, එය ඉවත් කළ යුතුය. මෙම ආලේපන බන්ධන ක්රියාවලියට බාධා කළ හැකිය. ස්තරය ඉවත් කිරීම සඳහා සුදුසු ද්රාවණයක් හෝ උල්ෙල්ඛයක් භාවිතා කරන්න.

- උල්ෙල්ඛය: ඇලවීම සඳහා බන්ධනය සඳහා රළු මතුපිටක් සෑදීමට අවශ්ය වේ. වීදුරුව මත ඒකාකාර රළු මතුපිටක් සෑදීමට වැලි කඩදාසි හෝ දියමන්ති පෑඩ් වැනි සියුම් උල්ෙල්ඛ ද්රව්ය භාවිතා කරන්න.

- ප්රාථමිකයක් යොදන්න: වීදුරු මතුපිටට ප්රයිමරයක් යෙදීමෙන් ඇලීම වැඩි දියුණු කළ හැක. භාවිතා කරන මැලියම් වර්ගය මත පදනම්ව ප්රාථමිකය තෝරා ගත යුතුය. ප්රාථමිකය ඉසින හෝ බුරුසුවක් භාවිතයෙන් යෙදිය හැකිය.

- මැලියම් යොදන්න: නිෂ්පාදකයාගේ උපදෙස් අනුව වීදුරු මතුපිටට මැලියම් යොදන්න. මැලියම් මුළු මතුපිටම ඒකාකාරව හා හොඳින් යොදන බව සහතික කිරීම අත්යවශ්ය වේ.

- සුව කිරීම: මැලියම් ආලේප කළ පසු, නිෂ්පාදකයාගේ උපදෙස් අනුව එය සුව කිරීමට ඉඩ දිය යුතුය. භාවිතා කරන මැලියම් සහ පාරිසරික තත්ත්වයන් අනුව සුව කිරීමේ කාලය වෙනස් විය හැක.

මෙම පියවර අනුගමනය කිරීමෙන්, ඔබට බන්ධනය සඳහා වීදුරු මතුපිට සකස් කර ශක්තිමත් සහ කල් පවතින බන්ධනයක් සහතික කළ හැකිය.

වීදුරු බන්ධන ඇලීමට බලපාන සාධක

වීදුරු බන්ධන ඇලීමට බලපාන සාධක කිහිපයක් ඇතුළත් විය හැකිය:

- මතුපිට සකස් කිරීම: මැලියම්, තෙල් හෝ ඇඟිලි සලකුණු වැනි අපිරිසිදු ද්රව්ය ඉවත් කිරීම සඳහා වීදුරු මතුපිට හොඳින් පිරිසිදු කළ යුතුය.

- ඇලවුම් වර්ගය: විවිධ මැලියම් විවිධ යෙදුම් සඳහා නිර්මාණය කර ඇති අතර විවිධ බන්ධන ශක්තීන් ඇත. මැලියම් තෝරාගැනීම විශේෂිත යෙදුම් අවශ්යතා මත රඳා පවතී.

- උෂ්ණත්වය සහ ආර්ද්රතාවය: බන්ධන ක්රියාවලියේදී ඇති වන උෂ්ණත්වය සහ ආර්ද්රතා තත්ත්වයන් මැලියම්වල සුව කිරීමට සහ බන්ධනයේ අවසාන ශක්තියට බලපෑ හැකිය.

- උපස්ථර ද්රව්ය: ලෝහ හෝ ප්ලාස්ටික් වැනි උපස්ථර ද්රව්ය වීදුරු මතුපිටට මැලියම් ඇලවීමට බලපෑ හැකිය.

- වීදුරු වර්ගය: තෙම්පරාදු වූ හෝ ලැමිෙන්ටඩ් වීදුරු වැනි විවිධ වර්ගයේ වීදුරු, නිසි බන්ධනය සඳහා නිශ්චිත මැලියම් සහ මතුපිට සකස් කිරීම් අවශ්ය විය හැකිය.

- සහයෝගිතා සැලසුම: සහයෝගීතාවයේ සැලසුම බන්ධනයේ ආතතිය බෙදා හැරීමට බලපාන අතර බන්ධනයේ සමස්ත ශක්තියට බලපෑම් කළ හැකිය.

- මතුපිට ශක්තිය: වීදුරු මතුපිට මතුපිට ශක්තිය මැලියම් තෙත් කිරීමට සහ පැතිරීමට බලපාන අතර එය සමස්ත බන්ධන ශක්තියට බලපායි.

- වයසට යාම සහ කල්පැවැත්ම: බන්ධනයේ දිගුකාලීන කල්පැවැත්ම UV නිරාවරණය, උෂ්ණත්ව චක්රය සහ තෙතමනය නිරාවරණය වැනි සාධක මගින් බලපෑ හැකිය.

මැලියම් තෝරාගැනීමේදී සහ බන්ධන ක්රියාවලිය සැලසුම් කිරීමේදී මෙම සාධක සලකා බැලීම ඝන සහ කල් පවතින බන්ධනයක් සහතික කිරීම සඳහා අත්යවශ්ය වේ.

වීදුරු බන්ධන ඇලවුම් වල වාසි

වීදුරු බන්ධන මැලියම් වාසි කිහිපයක් ලබා දෙයි, ඒවා අතර:

- ශක්තිමත් බන්ධන: වීදුරු බන්ධන මැලියම් අධික ආතතියට සහ පීඩනයට ඔරොත්තු දිය හැකි ශක්තිමත් බන්ධනයක් නිර්මාණය කරයි.

- පැහැදිලි සහ පාරදෘශ්ය: වීදුරු බන්ධන ඇලවුම් සාමාන්යයෙන් පාරදෘශ්ය හෝ පැහැදිලි වන අතර, වාහන සහ ඉලෙක්ට්රොනික කර්මාන්ත වැනි පෙනුම අත්යවශ්ය යෙදුම්වල භාවිතය සඳහා වඩාත් සුදුසු වේ.

- රසායනික ප්රතිරෝධය: බොහෝ වීදුරු බන්ධන ඇලවුම් අම්ල සහ ද්රාවක ඇතුළු රසායනික ද්රව්යවලට බෙහෙවින් ප්රතිරෝධී වන අතර එමඟින් ඒවා කටුක පරිසරයන් සඳහා වඩාත් සුදුසු වේ.

- බහුකාර්යතාව: වීදුරු බන්ධන ඇලවුම් ලෝහ, ප්ලාස්ටික්, පිඟන් මැටි සහ අනෙකුත් ද්රව්ය ඇතුළු විවිධ ද්රව්යවලට බන්ධනය කළ හැකිය.

- භාවිතයට පහසු: වීදුරු බන්ධන ඇලවුම් සාමාන්යයෙන් භාවිතා කිරීමට පහසු වන අතර සිරින්ජ, ඉසින තුණ්ඩ හෝ යෙදුම් ඉඟි ඇතුළු විවිධ යෙදුම් ක්රම භාවිතයෙන් ඉක්මනින් සහ පහසුවෙන් යෙදිය හැක.

- වැඩි දියුණු කළ ආරක්ෂාව: වීදුරු බන්ධන ඇලවුම් සාම්ප්රදායික යාන්ත්රික ගාංචු සඳහා ආරක්ෂිත විකල්පයක් විය හැකි අතර, වීදුරු වලට හානි සිදු විය හැකි අතර ආරක්ෂිත උපද්රව ඇති විය හැක.

සමස්තයක් වශයෙන්, වීදුරු බන්ධන ඇලවුම් සම්ප්රදායික යාන්ත්රික සවි කිරීමේ ක්රමවලට වඩා ප්රතිලාභ කිහිපයක් සපයන අතරම වීදුරු වෙනත් ද්රව්ය සමඟ බන්ධනය කිරීමට විශ්වාසදායක සහ කාර්යක්ෂම ක්රමයක් සපයයි.

විවිධ කර්මාන්තවල වීදුරු බන්ධන මැලියම්වල යෙදීම්

වීදුරු බන්ධන ඇලවුම් මෝටර් රථ, ඉදිකිරීම්, ඉලෙක්ට්රොනික, අභ්යවකාශ සහ වෛද්ය ඇතුළු විවිධ කර්මාන්තවල භාවිතා වේ. මෙම කර්මාන්තවල වීදුරු බන්ධන මැලියම්වල විශේෂිත යෙදුම් කිහිපයක් මෙන්න:

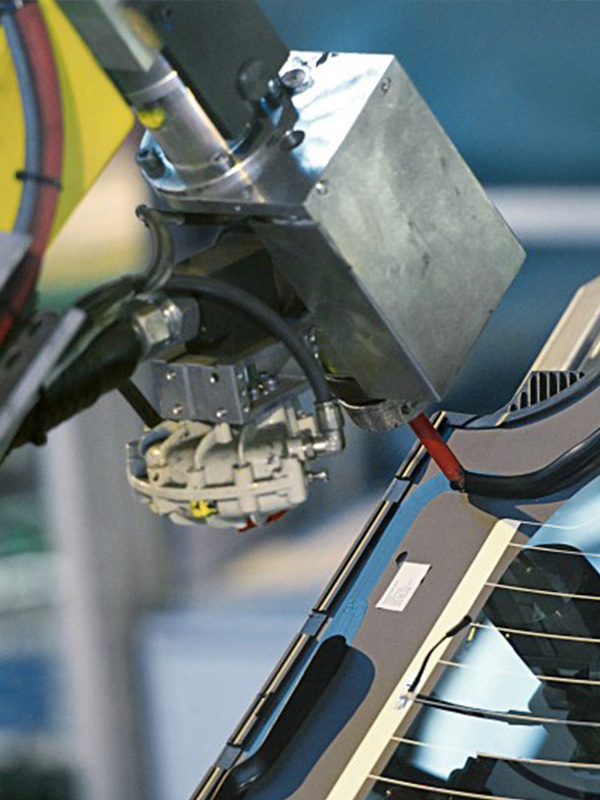

- වාහන: වීදුරු බන්ධන ඇලවුම් මෝටර් රථ නිෂ්පාදනයේදී සුළං ආවරණ ස්ථාපනය, පසුපස දර්පණ බන්ධන සහ අනෙකුත් වීදුරු සංරචක සඳහා භාවිතා වේ.

- ඉදිකිරීම්: ගොඩනැගිලිවල වීදුරු මුහුණත, ෂවර් ආවරණ සහ අනෙකුත් වීදුරු සංරචක බන්ධනය කිරීම සඳහා ඉදිකිරීම් කර්මාන්තයේ වීදුරු බන්ධන මැලියම් භාවිතා වේ.

- ඉලෙක්ට්රොනික: පැතලි පැනල් සංදර්ශක, ස්පර්ශ තිර සහ වෙනත් ඉලෙක්ට්රොනික උපාංගවල වීදුරු උපස්ථර බන්ධනය කිරීම සඳහා ඉලෙක්ට්රොනික කර්මාන්තයේ වීදුරු බන්ධන ඇලවුම් භාවිතා වේ.

- අභ්යවකාශය: ගුවන් යානා වල නියමු කුටියේ ජනේල, මැදිරි ජනේල සහ අනෙකුත් වීදුරු සංරචක බන්ධනය කිරීම සඳහා ගුවන් අභ්යවකාශ කර්මාන්තයේ වීදුරු බන්ධන මැලියම් භාවිතා වේ.

- වෛද්ය: සිරින්ජ සහ කුප්පි වැනි වෛද්ය උපකරණවල වීදුරු සංරචක බන්ධනය කිරීම සඳහා වෛද්ය කර්මාන්තයේ වීදුරු බන්ධන මැලියම් භාවිතා වේ.

ඉහත කර්මාන්තවලට අමතරව, ගෘහ භාණ්ඩ, ස්වර්ණාභරණ සහ චිත්රවල බන්ධන වීදුරු සංරචක වැනි වෙනත් යෙදුම්වල වීදුරු බන්ධන මැලියම් භාවිතා වේ. වීදුරු බන්ධන මැලියම් භාවිතය වැඩි වැඩියෙන් ජනප්රිය වී ඇත්තේ ඒවායේ ඉහළ ශක්තිය, කල්පැවැත්ම සහ අසමාන ද්රව්ය බන්ධනය කිරීමේ හැකියාව හේතුවෙනි.

වීදුරු බන්ධන ඇලවුම් වල වාහන යෙදුම්

වීදුරු බන්ධන මැලියම් මෝටර් රථ කර්මාන්තයේ අත්යවශ්ය කාර්යභාරයක් ඉටු කරයි, එහිදී ඒවා මෝටර් රථ වීදුරු සංරචක බන්ධනය කිරීම සඳහා භාවිතා කරයි. මෝටර් රථ කර්මාන්තයේ වීදුරු බන්ධන මැලියම්වල විශේෂිත යෙදුම් කිහිපයක් මෙන්න:

- වින්ඩ්ෂීල්ඩ් ස්ථාපනය: වාහන වීදුරු ස්ථාපනය කිරීමේදී වීදුරු බන්ධන ඇලවුම් බහුලව භාවිතා වේ. මැලියම් මඟින් වින්ඩ්ස්ක්රීඩ් සහ වාහන රාමුව අතර ශක්තිමත් සහ කල් පවත්නා බන්ධනයක් සපයන අතර, එය එම ස්ථානයේ පවතින බව සහතික කරන අතර මූලද්රව්යවලට එරෙහිව ආරක්ෂිත බාධකයක් සපයයි.

- පසුපස දර්පණ බන්ධනය: වීදුරු බන්ධන ඇලවුම් ද පසුපස දර්පණ වීදුරු හෝ වාහනයේ සිරුරට බන්ධනය කිරීම සඳහා භාවිතා කරයි. මෙය දර්පණය සඳහා ආරක්ෂිත සහ ස්ථාවර සවි කිරීමක් සපයයි, කම්පනය අඩු කිරීම සහ දෘශ්යතාව වැඩි දියුණු කරයි.

- සන්රූෆ් සවිකිරීම: ආරක්ෂිත සහ කාලගුණයට ඔරොත්තු නොදෙන මුද්රාවක් ලබා දෙමින් වාහනයේ වහලයට හිරු ආවරණ බන්ධනය කිරීම සඳහා වීදුරු බන්ධන ඇලවුම් භාවිතා කරයි.

- වීදුරු පැනල් බන්ධනය: පැති ජනේල, පසුතල ආලෝකය සහ කාර්තු ලයිට් වැනි වාහන ශරීර වැඩ සඳහා වීදුරු පැනල් බන්ධනය කිරීම සඳහා වීදුරු බන්ධන ඇලවුම් භාවිතා වේ.

- හෙඩ්ලාම්ප් බන්ධනය: ආරක්ෂිත සහ කාලගුණයට ඔරොත්තු නොදෙන මුද්රාවක් සපයන, හෙඩ්ලාම්ප් කාච ප්රධාන ලාම්පු ශරීරයට බන්ධනය කිරීම සඳහා වීදුරු බන්ධන ඇලවුම් භාවිතා කරයි.

මෝටර් රථ කර්මාන්තයේ වීදුරු බන්ධන මැලියම් භාවිතය යාන්ත්රික ගාංචු හෝ වෙල්ඩින් වැනි සම්ප්රදායික බන්ධන ක්රමවලට සාපේක්ෂව ශක්තිය වැඩි කිරීම, කල්පැවැත්ම සහ අඩු බර ඇතුළු වාසි කිහිපයක් ඇත. අතිරේකව, වීදුරු බන්ධන ඇලවුම් දෘශ්ය සවි කිරීම් හෝ ගාංචු නොමැතිව වඩාත් සෞන්දර්යාත්මකව ප්රසන්න නිමාවක් සැපයිය හැකිය.

වීදුරු බන්ධන ඇලවුම් වල අභ්යවකාශ යෙදුම්

වීදුරු බන්ධන ඇලවුම් ඒවායේ විශිෂ්ට බන්ධන ගුණාංග, කල්පැවැත්ම සහ කටුක පාරිසරික තත්ත්වයන්ට ප්රතිරෝධය හේතුවෙන් අභ්යවකාශ යෙදුම්වල බහුලව භාවිතා වේ. වීදුරු බන්ධන මැලියම්වල ප්රධාන අභ්යවකාශ යෙදුම් සමහරක් නම්:

- වින්ඩ්ස්ක්රීඩ් සහ ජනෙල්: විදුරු බන්ධන ඇලවුම් බන්ධන ගුවන් යානා වින්ඩ්ෂීල්ඩ් සහ ජනේල බඳට, පියාසර කිරීමේදී අත්විඳින අධික ආතති සහ කම්පනවලට ඔරොත්තු දිය හැකි ශක්තිමත් සහ කල් පවත්නා බන්ධනයක් සපයයි.

- සංයුක්ත ව්යුහයන්: පියාපත්, බඳ සහ වලිග කොටස් වැනි සංයුක්ත ව්යුහයන් තැනීම සඳහා වීදුරු බන්ධන ඇලවුම් ද භාවිතා වේ. මෙම අලවන ද්රව්ය සංයුක්ත ද්රව්යවල විවිධ ස්ථර අතර ශක්තිමත් සහ කල් පවත්නා බන්ධනයක් සපයන අතර, එහි ප්රතිඵලයක් ලෙස සැහැල්ලු සහ ඉහළ ස්ථායී ව්යුහයක් ඇතිවේ.

- විද්යුත් සංරචක: වීදුරු බන්ධන ඇලවුම් මගින් සංවේදක, ඇන්ටනා සහ පාලන පද්ධති වැනි විද්යුත් සංරචක ගුවන් යානා ව්යුහයට බන්ධනය කරයි. මෙම මැලියම් මගින් පියාසර කිරීමේදී අත්විඳින ලද කටුක පාරිසරික තත්ත්වයන්ට ඔරොත්තු දිය හැකි ආරක්ෂිත සහ විශ්වාසනීය බැඳීමක් සපයයි.

- අභ්යන්තර සංරචක: වීදුරු බන්ධන අලවන ද්රව්ය ගුවන් යානා ව්යුහයට උඩිස් බඳුන්, වැසිකිළි සහ ගැලී වැනි අභ්යන්තර කොටස් බන්ධනය කරයි. මෙම අලවන ද්රව්ය මගින් දෛනික භාවිතයේදී සිදුවන දිරාපත්වීම් වලට ඔරොත්තු දිය හැකි ඝන සහ කල් පවත්නා බන්ධනයක් සපයයි.

සමස්තයක් වශයෙන්, නවීන ගුවන් යානා තැනීම සහ නඩත්තු කිරීමේදී වීදුරු බන්ධන මැලියම් තීරණාත්මක කාර්යභාරයක් ඉටු කරයි, මෙම සංකීර්ණ යන්ත්රවල ආරක්ෂාව සහ විශ්වසනීයත්වය සහතික කිරීමට උපකාරී වන ශක්තිමත් සහ විශ්වාසදායක බන්ධනයක් සපයයි.

වීදුරු බන්ධන ඇලවුම් වල වෛද්ය යෙදුම්

වීදුරු බන්ධන ඇලවුම් යනු විවිධ වෛද්ය යෙදුම්වල බහුලව භාවිතා වන බහුකාර්ය ද්රව්ය වේ. වීදුරු බන්ධන මැලියම්වල සමහර තීරණාත්මක වෛද්ය යෙදුම්වලට ඇතුළත් වන්නේ:

- දන්ත වෛද්ය යෙදුම්: දන්ත වෛද්ය විද්යාවේදී දත්වල වර්ණ ප්රතිස්ථාපන ද්රව්ය දත්වලට බැඳීමට වීදුරු බන්ධන මැලියම් බහුලව භාවිතා වේ. මෙම මැලියම් විශිෂ්ට බන්ධන ශක්තිය, ප්රසන්න සෞන්දර්යය සහ කල්පැවැත්ම ලබා දෙයි, ඒවා දන්ත ප්රතිෂ්ඨාපනය සඳහා කදිම තේරීමක් කරයි.

- වෛද්ය උපාංග එකලස් කිරීම: වීදුරු බන්ධන ඇලවුම් සිරින්ජ, කැතීටර් සහ ශල්ය උපකරණ වැනි විවිධ වෛද්ය උපාංග බන්ධනය කරයි. මෙම මැලියම් මගින් හොඳ ජෛව අනුකූලතාවයක්, වන්ධ්යාකරණ ප්රතිරෝධයක් සහ බන්ධන ශක්තියක් ලබා දෙන අතර, ඒවා වෛද්ය උපකරණ එකලස් කිරීම සඳහා කදිම තේරීමක් කරයි.

- තුවාල වැසීම: සම්ප්රදායික මැහුම් හෝ ප්රධාන ද්රව්ය සඳහා විකල්පයක් ලෙස තුවාල වැසීමේ යෙදීම්වල වීදුරු බන්ධන ඇලවුම් භාවිතා වේ. මෙම අලවන ද්රව්ය විශිෂ්ට ශක්තියක්, නම්යශීලී බවක් සහ ජෛව අනුකූලතාවයක් ලබා දෙන අතර සම්ප්රදායික වසා දැමීමේ ක්රම ශක්ය නොවන තුවාල වැසීමේ යෙදීම් සඳහා විශේෂයෙන් ප්රයෝජනවත් වේ.

- විකලාංග බද්ධ කිරීම්: අස්ථි වලට කෘතිම සංරචක බන්ධනය කිරීමට විකලාංග බද්ධ කිරීමේදී වීදුරු බන්ධන මැලියම් භාවිතා වේ. මෙම අලවන ද්රව්ය විශිෂ්ට බන්ධන ශක්තිය, ජෛව අනුකූලතාව සහ විඛාදන ප්රතිරෝධය ලබා දෙන අතර, ඒවා විකලාංග බද්ධ කිරීමේ යෙදීම් සඳහා කදිම තේරීමක් කරයි.

- පටක ඉංජිනේරු: විවිධ වර්ගයේ පටක සහ සෛල එකට බැඳීමට පටක ඉංජිනේරු යෙදුම්වල වීදුරු බන්ධන මැලියම් භාවිතා වේ. මෙම මැලියම් හොඳ ජෛව අනුකූලතාවයක්, සෛල ඇලවීමක් සහ යාන්ත්රික ශක්තියක් ලබා දෙයි, ඒවා පටක ඉංජිනේරු යෙදුම් සඳහා කදිම තේරීමක් කරයි.

සමස්තයක් වශයෙන්, වීදුරු බන්ධන ඇලවුම් නවීන වෛද්ය උපාංග සහ යෙදුම්වල අත්යවශ්ය අංගයක් බවට පත් කරමින් හොඳ ජෛව අනුකූලතාව, විශිෂ්ට බන්ධන ශක්තිය සහ කල්පැවැත්ම ඇතුළුව වෛද්ය යෙදුම් සඳහා පුළුල් පරාසයක ප්රතිලාභ ලබා දෙයි.

වීදුරු බන්ධන ඇලවුම් වල ඉලෙක්ට්රොනික යෙදුම්

වීදුරු බන්ධන ඇලවුම් ඒවායේ ඉහළ බන්ධන ශක්තිය සහ තාප හා යාන්ත්රික ආතතියට ප්රතිරෝධය හේතුවෙන් ඉලෙක්ට්රොනික උපකරණවල විවිධ යෙදුම් ඇත. මෙන්න උදාහරණ කිහිපයක්:

- සංදර්ශක නිෂ්පාදනය: වීදුරු බන්ධන ඇලවුම් LCD සහ OLED සංදර්ශක වැනි පැතලි පුවරු සංදර්ශක නිෂ්පාදනය කරයි. ඔවුන් වීදුරු උපස්ථරය සංදර්ශක පුවරුවට බන්ධනය කරයි, ශක්තිමත්, කල් පවතින සහ දෘශ්යමය වශයෙන් පැහැදිලි බන්ධනයක් සපයයි.

- ටච්ස්ක්රීන් නිෂ්පාදනය: වීදුරු ආවරණයක්, ස්පර්ශ සංවේදකයක් සහ LCD සංදර්ශකයක් ඇතුළුව ටච්ස්ක්රීන් බහු ස්ථර වලින් සමන්විත වේ. මෙම ස්ථර එකට බැඳීමට වීදුරු බන්ධන ඇලවුම් භාවිතා කරනු ලැබේ, ශක්තිමත් සහ විශ්වාසනීය බන්ධනයක් සපයයි.

- LED ඇසුරුම්කරණය: වීදුරු බන්ධන ඇලවුම් පැකේජ උපස්ථරයට LED ඩයි බන්ධනය කරයි. ඔවුන් විශිෂ්ට තාප සන්නායකතාවක් සපයන අතර, LED අසමත් වීමෙන් තාපය විසුරුවා හැරීමට උපකාර වන අතර, විශ්වසනීය ක්රියාකාරීත්වය සහතික කරයි.

- සූර්ය පැනල නිෂ්පාදනය: සූර්ය පැනල එකලස් කිරීම සඳහා වීදුරු බන්ධන ඇලවුම් භාවිතා කරනු ලැබේ, වීදුරු ආවරණය සූර්ය කෝෂවලට බන්ධනය කරයි. මෙය කටුක එළිමහන් පරිසරයට ඔරොත්තු දිය හැකි කල් පවත්නා සහ කාලගුණයට ඔරොත්තු දෙන බන්ධනයක් සපයයි.

- MEMS උපාංග නිෂ්පාදනය: MEMS (ක්ෂුද්ර-විද්යුත් යාන්ත්රික පද්ධති) උපාංග යනු ඒවායේ පරිසරය සංවේදනය කර පාලනය කළ හැකි කුඩා යන්ත්ර වේ. වීදුරු බන්ධන ඇලවුම් MEMS උපාංග එකලස් කරයි, වීදුරු ආවරණය උපස්ථරයට බන්ධනය කරයි.

සමස්තයක් වශයෙන්, වීදුරු බන්ධන ඇලවුම් ඉලෙක්ට්රොනික කර්මාන්තයේ අත්යවශ්ය කාර්යභාරයක් ඉටු කරයි, ඉලෙක්ට්රොනික උපාංගවල ක්රියාකාරීත්වය සහ කල්පැවැත්ම සඳහා තීරනාත්මක වන ඝන සහ විශ්වාසනීය බන්ධන සපයයි.

වීදුරු බන්ධන ඇලවුම් වල දෘශ්ය යෙදුම්

වීදුරු බන්ධන ඇලවුම් ඒවායේ විශිෂ්ට දෘශ්ය ගුණාංග සහ ශක්තිමත් බන්ධන හැකියාවන් හේතුවෙන් දෘශ්ය කර්මාන්තයේ විවිධ යෙදුම්වල භාවිතා වේ. වීදුරු බන්ධන මැලියම්වල සමහර සාමාන්ය දෘශ්ය යෙදුම්වලට ඇතුළත් වන්නේ:

- සංදර්ශක තිර: ස්මාර්ට්ෆෝන්, ටැබ්ලට්, ලැප්ටොප් සහ රූපවාහිනී සඳහා සංදර්ශක තිරවල වීදුරු පැනල් බන්ධනය කිරීමට වීදුරු බන්ධන ඇලවුම් භාවිතා කරයි. මෙම මැලියම් ඉහළ බන්ධන ශක්තිය, විශිෂ්ට දෘශ්ය පැහැදිලි බව සහ කල්පැවැත්ම සපයයි.

- දෘශ්ය කාච: වීදුරු බන්ධන ඇලවුම් දෘෂ්ය කාච සංකීර්ණ එකලස් කිරීම සඳහා බන්ධනය කරයි. මෙම මැලියම් මගින් ඉහළ දෘශ්ය පැහැදිලි බවක් ලබා දෙන අතර විවිධ වර්ගයේ වීදුරු සහ ප්ලාස්ටික් සහ ලෝහ වැනි අනෙකුත් ද්රව්ය බන්ධනය කළ හැක.

- ඔප්ටිකල් ෆිල්ටර: වීදුරු බන්ධන ඇලවුම් බහු ස්ථර සහිත සංකීර්ණ දෘශ්ය පෙරහන් නිර්මාණය කිරීම සඳහා විවිධ වීදුරු පෙරහන් බන්ධනය කරයි. මෙම මැලියම් මගින් ඉහළ දෘශ්ය පැහැදිලි බවක් ලබා දෙන අතර විවිධ වර්ගයේ වීදුරු සහ ප්ලාස්ටික් සහ ලෝහ වැනි අනෙකුත් ද්රව්ය බන්ධනය කළ හැක.

- ෆයිබර් ඔප්ටික් සංරචක: වීදුරු බන්ධන ඇලවුම් සම්බන්ධක, කප්ලර් සහ ස්ප්ලයිස් වැනි විවිධ ෆයිබර් ඔප්ටික් සංරචක බන්ධනය කරයි. මෙම මැලියම් ඉහළ බන්ධන ශක්තියක්, අඩු ඇතුල් කිරීමේ පාඩුවක් සහ අඩු පරාවර්තනයක් සපයයි.

- වෛද්ය උපකරණ: වීදුරු බන්ධන ඇලවුම් ශල්ය සහ රෝග විනිශ්චය උපකරණ වැනි වෛද්ය උපකරණ නිෂ්පාදනය කරයි. මෙම මැලියම් ඉහළ බන්ධන ශක්තිය, විශිෂ්ට ජෛව අනුකූලතාව සහ වන්ධ්යාකරණයට ප්රතිරෝධය සපයයි.

සමස්තයක් වශයෙන්, වීදුරු-බන්ධන මැලියම් ඉහළ දෘශ්ය පැහැදිලි බවක් පවත්වා ගනිමින් වීදුරු සහ අනෙකුත් ද්රව්ය අතර ශක්තිමත් සහ කල් පවතින බන්ධන සැපයීම මගින් දෘශ්ය කර්මාන්තයේ අත්යවශ්ය කාර්යභාරයක් ඉටු කරයි.

වීදුරු බන්ධන ඇලවුම් වල වාස්තු විද්යාත්මක යෙදුම්

වීදුරු බන්ධන ඇලවුම් ඒවායේ අද්විතීය ගුණාංග සහ බහුකාර්යතාව හේතුවෙන් වාස්තු විද්යාත්මක යෙදුම්වල වැඩි වැඩියෙන් ජනප්රිය වී ඇත. ගෘහ නිර්මාණ ශිල්පයේ වීදුරු බන්ධන මැලියම්වල සමහර සාමාන්ය යෙදුම්වලට ඇතුළත් වන්නේ:

- ව්යුහාත්මක ඔප දැමීම: ව්යුහාත්මක ඔප දැමීම යනු දෘශ්ය යාන්ත්රික ගාංචු නොමැතිව ගොඩනැගිල්ලක රාමුවට වීදුරු පැනල් බන්ධනය කිරීමයි. මෙය අලංකාර, නවීන පෙනුමක් නිර්මාණය කරන අතර උපරිම ස්වභාවික ආලෝකය ගොඩනැගිල්ලට ඇතුල් වීමට ඉඩ සලසයි. ව්යුහාත්මක ඔප දැමීම සඳහා වීදුරු බන්ධන අලවන ද්රව්ය වඩාත් යෝග්ය තේරීම වන්නේ ඒවා ඉහළ ශක්තියක් සහ කල්පැවැත්මක් සහ ආන්තික කාලගුණික තත්ත්වයන්ට ඔරොත්තු දීමේ හැකියාව ලබා දෙන බැවිනි.

- වීදුරු මුහුණත: වීදුරු මුහුණත යනු වීදුරු බන්ධන මැලියම්වල තවත් ජනප්රිය වාස්තු විද්යාත්මක යෙදුමකි. මෙම මුහුණත වාණිජ හා නේවාසික ගොඩනැගිලි සඳහා භාවිතා කළ හැකි අතර ස්වභාවික ආලෝකය පෙරීමට ඉඩ සලසන අතරම නෙත් සිත් ඇදගන්නා මෝස්තරයක් නිර්මාණය කළ හැකිය. වීදුරු බන්ධන මැලියම් ගොඩනැගිල්ලේ රාමුවට සම්බන්ධ කිරීම සඳහා ආරක්ෂිත සහ ආරක්ෂිත සහ දිගුකාලීන සම්බන්ධතාවයක් සපයයි. .

- වීදුරු බැලස්ට්රේඩ්: බාධාවකින් තොරව නැරඹීමට ඉඩ සලසන අතරම ආරක්ෂිත බාධකයක් සැපයීම සඳහා බැල්කනි, පඩිපෙළ සහ ටෙරස් සඳහා වීදුරු බැලස්ට්රේඩ් භාවිතා කරයි. වීදුරු බන්ධන ඇලවුම් ආධාරක ව්යුහයට වීදුරු පුවරු බැඳ, ඝන සහ ස්ථාවර බිත්තියක් නිර්මාණය කරයි.

- වීදුරු වියන්: ස්වාභාවික ආලෝකය ගොඩනැගිල්ලට ඇතුළු වීමට ඉඩ දෙන අතරම වීදුරු වියන් මූලද්රව්ය වලින් නවාතැන් සපයයි. වීදුරු බන්ධන ඇලවුම් ආධාරක ව්යුහයට වීදුරු පැනල් බන්ධනය කරයි, ආරක්ෂිත සහ දිගුකාලීන සම්බන්ධතාවයක් නිර්මාණය කරයි.

වීදුරු බන්ධන ඇලවුම් වල දියුණුව

වීදුරු බන්ධන ඇලවුම් මෑත වසරවලදී බොහෝ දුරක් පැමිණ ඇති අතර ඒවායේ සූත්රගත කිරීම් සහ ක්රියාකාරීත්වයේ දියුණුව කිහිපයක් ඇත. වීදුරු බන්ධන ඇලවුම්වල කැපී පෙනෙන වැඩිදියුණු කිරීම් කිහිපයක් ඇතුළත් වේ:

- වැඩි දියුණු කළ බන්ධන ශක්තිය: වීදුරු බන්ධන ඇලවුම් වලට දැන් වැඩි බන්ධන ශක්තියක් ඇත, මැලියම්වල සූත්රගත කිරීමේ දියුණුවට ස්තුති වන්න. මෙම අලවන ද්රව්යවලට තෙම්පරාදු වූ, ලැමිෙන්ටඩ් සහ ඇනෙල්ඩ් ඇතුළු විවිධ වීදුරු උපස්ථර සෘජුවම බන්ධනය කළ හැක.

- වේගවත් සුව කිරීම: නව සුව කිරීමේ තාක්ෂණයන් පැමිණීමත් සමඟ, වීදුරු බන්ධන මැලියම් දැන් වේගයෙන් සුව කළ හැකි අතර, එකලස් කිරීම සඳහා ගතවන කාලය අඩු කර ඵලදායිතාව වැඩි කරයි.

- පාරජම්බුල ප්රතිරෝධය: බොහෝ වීදුරු බන්ධන ඇලවුම් දැන් පාරජම්බුල කිරණවලට විශිෂ්ට ප්රතිරෝධයක් ඇති අතර, හිරු එළියට නිරාවරණය වීම සැලකිලිමත් වන එළිමහන් යෙදුම් සඳහා ඒවා වඩාත් සුදුසු වේ.

- තාප ස්ථායීතාවය: වීදුරු බන්ධන ඇලවුම් දැන් තාප ස්ථායීතාවය වැඩි දියුණු කර ඇති අතර, ඒවා පිරිහීමෙන් තොරව ඉහළ උෂ්ණත්වයකට ඔරොත්තු දීමට ඉඩ සලසයි.

- අඩු කළ VOCs: වාෂ්පශීලී කාබනික සංයෝග (VOCs) පරිසරයට සහ මිනිස් සෞඛ්යයට හානි කරයි. බොහෝ වීදුරු බන්ධන ඇලවුම් දැන් VOC විමෝචනය අඩු කර ඇති අතර එමඟින් ඒවා ආරක්ෂිත සහ පරිසර හිතකාමී වේ.

- බහුකාර්යතාව: වීදුරු බන්ධන ඇලවුම් දැන් වීදුරු පමණක් නොව ලෝහ, ප්ලාස්ටික් සහ සංයුක්ත ද්රව්ය ඇතුළු පුළුල් පරාසයක ද්රව්ය බන්ධනය කිරීමට සකස් කර ඇත.

- වැඩි දියුණු කළ නම්යශීලිත්වය: වීදුරු බන්ධන ඇලවුම් දැන් පවතින අතර, ඒවායේ බන්ධනය ඉරිතලා හෝ නැති නොවී ආතතියට සහ චලනයන්ට ඔරොත්තු දීමට ඔවුන්ට ඉඩ සලසයි.

සමස්තයක් වශයෙන්, වීදුරු බන්ධන ඇලවුම් වල මෙම දියුණුව නවීන නිෂ්පාදන සහ ඉදිකිරීම් යෙදුම් සඳහා වඩාත් සුදුසු වඩාත් ශක්තිමත්, බහුකාර්ය සහ ආරක්ෂිත නිෂ්පාදන ඇති කර ඇත.

වීදුරු බන්ධන ඇලවුම් වල අනාගතය

වීදුරු බන්ධන ඇලවුම් වල අනාගතය පොරොන්දු වේ, ඔවුන්ගේ ඉල්ලුම ඉදිරි වසරවලදී අඛණ්ඩව වැඩි වනු ඇතැයි අපේක්ෂා කෙරේ. වීදුරු බන්ධන ඇලවුම් වල අනාගතය හැඩගස්වන ප්රවණතා සහ වර්ධනයන් කිහිපයක් මෙන්න:

- වැඩිදියුණු කළ කාර්ය සාධනය: වඩා හොඳ ඇලීම, කල්පැවැත්ම සහ තාපය, තෙතමනය සහ රසායනික ද්රව්යවලට ප්රතිරෝධය වැනි වැඩිදියුණු කළ කාර්ය සාධන ලක්ෂණ සහිත වීදුරු බන්ධන ඇලවුම් සඳහා ඇති ඉල්ලුම වැඩි වනු ඇතැයි අපේක්ෂා කෙරේ. නිෂ්පාදකයින් වඩාත් පරිසර හිතකාමී වන අතරම උසස් බන්ධන ශක්තිය සහ නම්යශීලීභාවය ලබා දෙන නව සූත්ර සංවර්ධනය කරමින් සිටී.

- යෙදුමේ නවෝත්පාදනය: වීදුරු බන්ධන මැලියම් භාවිතය මෝටර් රථ සහ අභ්යවකාශ කර්මාන්තයේ සාම්ප්රදායික යෙදුම්වලින් ඔබ්බට ව්යාප්ත වෙමින් පවතී. වීදුරු බන්ධන මැලියම් වීදුරු මුහුණත, ජනෙල් සහ දොරවල් බැඳ තබන ඉදිකිරීම් කර්මාන්තයේ නව යෙදුම් මතුවෙමින් තිබේ. තිරසාරභාවය සහ බලශක්ති කාර්යක්ෂමතාව සඳහා අවශ්යතාවය වැඩි වන විට, සූර්ය පැනල නිෂ්පාදනය කිරීම සඳහා වීදුරු බන්ධන ඇලවුම් ද භාවිතා වේ.

- නිෂ්පාදන තාක්ෂණයේ දියුණුව: ත්රිමාණ මුද්රණය වැනි නව නිෂ්පාදන තාක්ෂණයන් දියුණු කිරීම, වීදුරු බන්ධන මැලියම්වල වර්ධනයට හේතු වනු ඇතැයි අපේක්ෂා කෙරේ. ත්රිමාණ මුද්රණය සමඟින්, නිෂ්පාදකයන්ට සාම්ප්රදායික නිෂ්පාදන ක්රමවේද සමඟ කළ නොහැකි සංකීර්ණ හැඩතල සහ මෝස්තර නිර්මාණය කළ හැකිය. මෙය නව්ය වීදුරු බන්ධන ඇලවුම් අවශ්ය වන නව නිෂ්පාදන සහ යෙදුම් නිර්මාණය කිරීමට තුඩු දෙනු ඇත.

- පාරිසරික දැනුවත්භාවය වැඩි කිරීම: කාර්මික ක්රියාවලීන් පරිසරයට ඇති කරන බලපෑම පිළිබඳ වැඩි සැලකිල්ලක් දක්වයි. මෙය වාෂ්පශීලී කාබනික සංයෝග (VOCs) සහ අනෙකුත් හානිකර රසායනික ද්රව්යවලින් තොර වඩාත් පරිසර හිතකාමී වීදුරු බන්ධන මැලියම් නිපදවීමට හේතු වී ඇත.

යාන්ත්රික ගාංචු වලට වඩා වීදුරු බන්ධන ඇලවුම් වල වාසි

වීදුරු බන්ධන ඇලවුම් යාන්ත්රික ගාංචු වලට වඩා වාසි කිහිපයක් ලබා දෙයි, එනම්:

- වඩා හොඳ සෞන්දර්යය: වීදුරු බන්ධන මැලියම්වලට දෘශ්ය ඉස්කුරුප්පු හෝ බෝල්ට් අවශ්ය නොවන බැවින් පිරිසිදු හා බාධා රහිත පෙනුමක් ලබා දිය හැකිය.

- කල්පැවැත්ම වැඩි කිරීම: වීදුරු බන්ධන මැලියම් ආතතිය බෙදා හරින අතර මතුපිට පුරා ඒකාකාරව පැටවීම, යාන්ත්රික ගාංචුවල සාන්ද්රිත බලවේගවලට සාපේක්ෂව ඉරිතැලීමේ හෝ කැඩීමේ අවස්ථාව අඩු කරයි.

- වැඩිදියුණු කරන ලද පරිවරණය: වීදුරු බන්ධන ඇලවුම් යාන්ත්රික ගාංචුවලට වඩා හොඳ පරිවරණයක් සැපයිය හැකි අතර, හිඩැස් ඇති කිරීම සහ තාපය හෝ සීතල හරහා යාමට ඉඩ සලසයි.

- වැඩි දියුණු කළ ආරක්ෂාව: වීදුරු බන්ධන ඇලවුම් ආරක්ෂිත බන්ධනයක් නිර්මාණය කරයි, එය ලිහිල් හෝ වෙන් වූ ගාංචු නිසා ඇතිවන අනතුරු හෝ තුවාල වල අවදානම අඩු කරයි.

- වඩාත් විචල්ය: වීදුරු බන්ධන ඇලවුම් වලට වීදුරු, ප්ලාස්ටික්, ලෝහ සහ සංයුක්ත ද්රව්ය ඇතුළුව පුළුල් පරාසයක ද්රව්ය බන්ධනය කළ හැකි අතර ඒවා යාන්ත්රික ගාංචු ඵලදායි ලෙස සිදු නොවේ.

- නිෂ්පාදන සහ ස්ථාපන කාලය අඩු කිරීම: වීදුරු බන්ධන මැලියම් මඟින් නිෂ්පාදන සහ ස්ථාපන ක්රියාවලීන්හිදී විදුම්, තට්ටු කිරීම හෝ වෙල්ඩින් කිරීම, කාලය සහ ශ්රම පිරිවැය ඉතිරි කිරීම සඳහා අවශ්යතාවය ඉවත් කළ හැකිය.

සමස්තයක් වශයෙන්, වීදුරු බන්ධන ඇලවුම් සම්ප්රදායික යාන්ත්රික ගාංචු වලට වඩා කාර්යක්ෂම, විශ්වාසදායක සහ ලාභදායී විසඳුමක් ලබා දිය හැකිය, විශේෂයෙන් ඉහළ සෞන්දර්යාත්මක නිමාවක් සහ උසස් ක්රියාකාරීත්වය තීරණාත්මක වන විට.

වීදුරු බන්ධන ඇලවුම් සමග අභියෝග

වීදුරු බන්ධන මැලියම් ලෝහ, ප්ලාස්ටික් සහ පිඟන් මැටි වැනි වෙනත් ද්රව්ය සමඟ වීදුරුව සම්බන්ධ කිරීමට ඇති හැකියාව හේතුවෙන් මෑතකදී ජනප්රිය වී ඇත. කෙසේ වෙතත්, වීදුරු බන්ධන මැලියම් භාවිතය හා සම්බන්ධ අභියෝග කිහිපයක් තිබේ, ඒවා අතර:

- මතුපිට සකස් කිරීම: වීදුරු මතුපිට සාමාන්යයෙන් සිනිඳු, සිදුරු රහිත සහ රසායනිකව නිෂ්ක්රීය වන අතර එමඟින් ඒවා මැලියම් භාවිතයෙන් බන්ධනය කිරීමට අපහසු වේ. තෙල්, දූවිලි, ඇඟිලි සලකුණු වැනි අපවිත්ර ද්රව්ය ඉවත් කිරීමටත්, ඇලීම වැඩි කිරීම සඳහා රළු මතුපිටක් නිර්මාණය කිරීමටත් මතුපිට නිසි ලෙස සකස් කිරීම අත්යවශ්ය වේ.

- බන්ධන ශක්තිය: වීදුරු සහ වෙනත් ද්රව්ය අතර ඝන සහ කල් පවත්නා බන්ධනයක් සාක්ෂාත් කර ගැනීම අභියෝගාත්මක විය හැකිය. වීදුරු බන්ධන ඇලවුම් සඳහා සාමාන්යයෙන් දිගු සුවයක් අවශ්ය වන අතර උපරිම බන්ධන ශක්තිය ලබා ගැනීම සඳහා ඉහළ උෂ්ණත්වයන් හෝ UV ආලෝකය අවශ්ය විය හැකිය.

- ගැළපුම: සියලුම වීදුරු බන්ධන මැලියම් සියලු වර්ගවල වීදුරු සමඟ නොගැලපේ. සමහර බන්ධන වීදුරු මතුපිට සමඟ ප්රතික්රියා කළ හැකිය, නැතහොත් දුර්වර්ණ වීමක් හෝ මීදුම ඇති කළ හැකි අතර, එය වීදුරුවේ දෘශ්ය ගුණ කෙරෙහි බලපෑ හැකිය.

- තාප ප්රසාරණය: වීදුරුවට තාප ප්රසාරණයේ අඩු සංගුණකයක් ඇත, එයින් අදහස් කරන්නේ එය ප්රසාරණය වන අතර උෂ්ණත්ව වෙනස්වීම් සමඟ අවම වශයෙන් හැකිලීමයි. බන්ධිත ද්රව්යවල තාප ප්රසාරණයේ විවිධ සංගුණක තිබේ නම්, උෂ්ණත්ව වෙනස්වීම් නිසා ඇතිවන පීඩන හේතුවෙන් බන්ධනය අසමත් විය හැක.

- පිරිවැය: වීදුරු බන්ධන ඇලවුම් සම්ප්රදායික යාන්ත්රික ගාංචු හෝ වෙල්ඩින් ශිල්පීය ක්රමවලට වඩා මිල අධික විය හැකි අතර ඒවා සමහර යෙදුම් සඳහා අඩු පිරිවැයක් දරයි.

සමස්තයක් වශයෙන්, වීදුරු බන්ධන මැලියම් මඟින් වීදුරු සහ අනෙකුත් ද්රව්ය අතර ශක්තිමත් සහ විශ්වාසනීය බැඳීමක් සැපයිය හැකි නමුත්, ඒවාට ප්රවේශමෙන් මතුපිට සකස් කිරීම සහ විශේෂිත යෙදුම සඳහා සුදුසු මැලියම් තෝරා ගැනීම අවශ්ය වේ.

වීදුරු බන්ධන ඇලවුම් සඳහා ආරක්ෂණ සලකා බැලීම්

මෝටර් රථ, අභ්යවකාශය, ඉදිකිරීම් සහ ඉලෙක්ට්රොනික උපකරණ ඇතුළු විවිධ කර්මාන්තවල විවිධ උපස්ථරවලට වීදුරු බන්ධනය කිරීමට වීදුරු බන්ධන ඇලවුම් භාවිතා කරයි. මෙම මැලියම් විශිෂ්ට ශක්තිය සහ කල්පැවැත්ම ඇතුළුව බොහෝ ප්රතිලාභ ලබා දෙන අතර, ආරක්ෂාව සඳහා ප්රවේශමෙන් සලකා බැලීම අවශ්ය වේ. වීදුරු බන්ධන මැලියම් සඳහා ආරක්ෂිත කරුණු කිහිපයක් මෙන්න:

- රසායනික උපද්රව: වීදුරු බන්ධන අලවන ද්රව්යවල ශ්වසන අපහසුතා, සමේ කෝපයක් සහ අසාත්මික ප්රතික්රියා ඇති කළ හැකි isocyanates වැනි භයානක රසායනික ද්රව්ය අඩංගු විය හැක. ඕනෑම ඇලවුම් ද්රව්යයක් භාවිතා කිරීමට පෙර, අවදානම් තේරුම් ගැනීමට සහ සුදුසු ආරක්ෂක පූර්වෝපායන් අනුගමනය කිරීමට සෑම විටම ආරක්ෂිත දත්ත පත්රිකාව (SDS) සමාලෝචනය කරන්න.

- වාතාශ්රය: වීදුරු බන්ධන මැලියම් සමඟ වැඩ කිරීමේදී ප්රමාණවත් වාතාශ්රයක් අවශ්ය වේ. සුව කිරීමේ ක්රියාවලියේදී නිකුත් වන දුම ආශ්වාස කළහොත් හානිකර විය හැක. සෑම විටම හොඳින් වාතාශ්රය ඇති ප්රදේශයක වැඩ කරන්න හෝ දේශීය පිටාර වාතාශ්රය භාවිතා කරන්න.

- පුද්ගලික ආරක්ෂක උපකරණ (PPE): වීදුරු බන්ධන මැලියම් සමඟ වැඩ කරන විට සෑම විටම සුදුසු PPE පැළඳ ගන්න. මෙයට අත්වැසුම්, ආරක්ෂිත වීදුරු, ශ්වසන යන්ත්ර සහ ආරක්ෂිත ඇඳුම් ඇතුළත් විය හැකිය.

- මතුපිට සකස් කිරීම: නිසි මතුපිට සකස් කිරීම වීදුරු සහ උපස්ථරය අතර ඝන බන්ධනයක් සහතික කරයි. මෙයට ද්රාවකයකින් මතුපිට පිරිසිදු කිරීම, වැලි දැමීම හෝ මතුපිට උල්ෙල්ඛ කිරීම හෝ ප්රාථමිකයක් භාවිතා කිරීම ඇතුළත් විය හැකිය. මතුපිට සකස් කිරීම සඳහා සෑම විටම මැලියම් නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න.

- සුව කිරීමේ කාලය සහ උෂ්ණත්වය: සුව කිරීමේ කාලය සහ උෂ්ණත්වය බන්ධනයේ ශක්තියට බලපෑ හැකිය. කාලය සහ උෂ්ණත්වය සවි කිරීම සඳහා සෑම විටම නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න.

- ගබඩා කිරීම සහ හැසිරවීම: වීදුරු බන්ධන මැලියම් නිසි ලෙස ගබඩා කිරීම සහ හැසිරවීම ඒවායේ කාර්යක්ෂමතාව සහ ආරක්ෂාව පවත්වා ගැනීම සඳහා අත්යවශ්ය වේ. මැලියම්, ඒවායේ මුල් බහාලුම්වල සිසිල් වියළි ස්ථානයක ගබඩා කර දරුවන්ට සහ සුරතල් සතුන් වෙත ළඟා විය නොහැකි ලෙස තබා ගන්න.

- බැහැර කිරීම: දේශීය රෙගුලාසි සහ මාර්ගෝපදේශ අනුගමනය කරමින් භාවිතා කරන ලද මැලියම් සහ එහි බහාලුම් නිසි ලෙස බැහැර කරන්න.

වීදුරු බන්ධන ඇලවුම් සඳහා පාරිසරික සලකා බැලීම්

මෝටර් රථවල සිට ඉලෙක්ට්රොනික උපකරණ සහ ඉදිකිරීම් ද්රව්ය දක්වා බොහෝ නිෂ්පාදන නිෂ්පාදනය කිරීමේදී වීදුරු බන්ධන ඇලවුම් අත්යවශ්ය කාර්යභාරයක් ඉටු කරයි. වීදුරු බන්ධන මැලියම්වල පාරිසරික බලපෑම සලකා බැලීමේදී, සාධක කිහිපයක් සැලකිල්ලට ගත යුතුය:

- විෂ වීම: පරිසරයට හෝ මිනිස් සෞඛ්යයට හානියක් නොවන බව සහතික කිරීම සඳහා මැලියම් සහ එහි සංරචකවල විෂ සහිත බව ඇගයීමට ලක් කළ යුතුය.

- විමෝචන: වාෂ්පශීලී කාබනික සංයෝග (VOCs) විමෝචනය කරන මැලියම් වායු දූෂණයට දායක විය හැකි අතර මිනිස් සෞඛ්යයට අහිතකර ලෙස බලපායි. අඩු VOC හෝ VOC-නිදහස් මැලියම් ඔවුන්ගේ පාරිසරික බලපෑම අවම කිරීම සඳහා වඩාත් කැමති වේ.

- බැහැර කිරීම: බන්ධන ක්රියාවලියෙන් භාවිතයට නොගත් අලවන ද්රව්ය සහ අපද්රව්ය බැහැර කිරීම පරිසර දූෂණය වළක්වා ගැනීම සඳහා සුදුසු පරිදි කළමනාකරණය කළ යුතුය. පාරිසරික හානියකින් තොරව පහසුවෙන් ප්රතිචක්රීකරණය කළ හැකි හෝ බැහැර කළ හැකි බැඳුම්කර වඩාත් කැමති වේ.

- බලශක්ති පරිභෝජනය: මැලියම් නිෂ්පාදන ක්රියාවලියට ශක්තිය අවශ්ය වන අතර භාවිතා කරන බලශක්ති ප්රභවයන් පරිසරයට විවිධ මට්ටම්වල බලපෑම් ඇති කළ හැකිය. පුනර්ජනනීය බලශක්ති ප්රභවයන් භාවිතයෙන් නිෂ්පාදනය කරන ලද හෝ අඩු කාබන් පියසටහනක් සහිත සීලන්ට් වඩාත් සුදුසුය.

- ඇසුරුම්කරණය: හැකි සෑම විටම ප්රතිචක්රීකරණය කළ හැකි හෝ ජෛව හායනයට ලක්විය හැකි ද්රව්ය භාවිතා කරමින් පරිසරය මනසේ තබාගෙන අලවන ඇසුරුම් නිර්මාණය කළ යුතුය.

සාර්ථක වීදුරු බන්ධන ඇලවුම් යෙදුම් සඳහා ඉඟි

සාර්ථක වීදුරු බන්ධන ඇලවුම් යෙදුම් සඳහා උපදෙස් කිහිපයක් මෙන්න:

- මතුපිට සකස් කිරීම: බැඳිය යුතු වීදුරු මතුපිට පිරිසිදු, වියලි සහ දූෂක වලින් තොර බවට වග බලා ගන්න. මතුපිටින් යම් අපද්රව්ය හෝ අපිරිසිදුකම ඉවත් කිරීම සඳහා අයිසොප්රොපයිල් මධ්යසාර වැනි සුදුසු ද්රාවකයක් භාවිතා කරන්න.

- සුදුසු මැලියම් තෝරන්න: විවිධ මැලියම්වල විවිධ බන්ධන ගුණ ඇති අතර, සියල්ලම වීදුරු බන්ධනය සඳහා සුදුසු නොවේ. ඔබේ යෙදුමේ අවශ්යතා සපුරාලන වීදුරු බන්ධන සඳහා පැහැදිලිවම නිර්මාණය කර ඇති බැඳුම්කරයක් තෝරන්න.

- නිසි යෙදුම: නිෂ්පාදකයාගේ උපදෙස් අනුව මැලියම් යොදන්න, නිවැරදි ප්රමාණය භාවිතා කිරීමට සහ වායු බුබුලු වළක්වා ගැනීමට වග බලා ගන්න. අතිරික්ත හෝ ප්රමාණවත් නොවන මැලියම් සහිත ප්රදේශ වළක්වා ගැනීම සඳහා මැලියම් ඒකාකාරව යෙදීමට වග බලා ගන්න.

- ඇලවීම සහ සුව කිරීම: මැලියම් යෙදීමෙන් පසු වීදුරුව එකට තද කර නිර්දේශිත කාලය සඳහා මැලියම් සුව කිරීමට ඉඩ දෙන්න. භාවිතා කරන මැලියම් සහ පාරිසරික තත්ත්වයන් අනුව සුව කිරීමේ කාලය වෙනස් විය හැක.

- පාරිසරික සලකා බැලීම්: මැලියම්වල ක්රියාකාරිත්වයට මෙය බලපෑ හැකි බැවින් වීදුරුව භාවිතා කරන පරිසරය සලකා බලන්න. නිදසුනක් ලෙස, අධික උෂ්ණත්වය හෝ තෙතමනය නිරාවරණය සමහර මැලියම්වල බන්ධන ශක්තියට බලපෑ හැකිය.

- ආරක්ෂිත පූර්වාරක්ෂාවන්: සමහරක් අනතුරුදායක විය හැකි බැවින්, අලවන ද්රව්ය හැසිරවීමේදී සහ යෙදීමේදී සියලුම ආරක්ෂක පියවරයන් අනුගමනය කරන්න. සුදුසු ආරක්ෂක උපකරණ පැළඳ හොඳින් වාතාශ්රය ඇති ප්රදේශයක වැඩ කරන්න.

මෙම ඉඟි අනුගමනය කිරීමෙන් සාර්ථක වීදුරු බන්ධන ඇලවුම් යෙදුමක් සහ ශක්තිමත් සහ විශ්වාසනීය බන්ධනයක් සහතික කෙරේ.

වීදුරු බන්ධන ඇලවුම් පරීක්ෂණ ක්රම

මෝටර් රථ, ඉදිකිරීම් සහ ඉලෙක්ට්රොනික උපකරණ ඇතුළු විවිධ කර්මාන්තවල වීදුරු බන්ධන ඇලවුම් බහුලව භාවිතා වේ. මැලියම් බන්ධනය ශක්තිමත් සහ කල් පවතින බව සහතික කිරීම සඳහා වීදුරු බන්ධන ඇලවුම් සඳහා පරීක්ෂණ ක්රම අත්යවශ්ය වේ. වීදුරු බන්ධන මැලියම් සඳහා බහුලව භාවිතා වන පරීක්ෂණ ක්රම කිහිපයක් මෙන්න:

- ලැප් ෂියර් පරීක්ෂණය: මෙම පරීක්ෂණයට මැලියම් භාවිතයෙන් වීදුරු උපස්ථර දෙකක් එකට බන්ධනය කිරීම සහ පසුව බන්ධිත නියැදිය කැපුම් බලයකට යටත් කිරීම ඇතුළත් වේ. පරීක්ෂණය මගින් අදාළ නියැදිය කපා හැරීමට අවශ්ය බලය මනිනු ලබයි.

- ආතන්ය ශක්තිය පරීක්ෂාව: මෙම පරීක්ෂණයට මැලියම් භාවිතයෙන් වීදුරු උපස්ථර දෙකක් එකට බැඳීමෙන් පසුව අදාළ නියැදිය ආතන්ය බලයකට ලක් කරයි. පරීක්ෂණයෙන් ප්රමාණය මනිනු ලැබේ

- අදාළ නියැදිය ඉවතට ඇද ගැනීමට අවශ්ය බලය.

- පීල් ප්රබල පරීක්ෂණය: මෙම පරීක්ෂණයට මැලියම් භාවිතයෙන් වීදුරු උපස්ථර දෙකක් එකට බන්ධනය කිරීම සහ අදාළ සාම්පලය පීල් කිරීමේ බලයකට යටත් කිරීම ඇතුළත් වේ. පරීක්ෂණය මගින් බන්ධිත තේරීම වෙන් කිරීමට අවශ්ය බලය මනිනු ලැබේ.

- බලපෑම් ප්රතිරෝධ පරීක්ෂණය: මෙම පරීක්ෂණයට මැලියම් භාවිතයෙන් වීදුරු උපස්ථරයක් ලෝහ උපස්ථරයකට බන්ධනය කිරීම සහ අදාළ නියැදිය බලපෑම් බලයකට යටත් කිරීම ඇතුළත් වේ. පරීක්ෂණය මගින් බලපෑමට ඔරොත්තු දීමේ මැලියම් බන්ධනයේ හැකියාව මනිනු ලැබේ.

- වේගවත් වයසට යාමේ පරීක්ෂණය: දිගු කාලීන නිරාවරණය අනුකරණය කිරීම සඳහා බන්ධනය වූ නියැදිය තාපය, ආර්ද්රතාවය සහ පාරජම්බුල කිරණ වැනි විවිධ පාරිසරික තත්ත්වයන්ට යටත් කිරීම මෙම පරීක්ෂණයට ඇතුළත් වේ. මෙම පරීක්ෂණය කාලයත් සමඟ එහි ශක්තිය සහ කල්පැවැත්ම පවත්වා ගැනීමට ඇලවුම් බන්ධනයේ ඇති හැකියාව මනිනු ලැබේ.

- අන්වීක්ෂීය පරීක්ෂණය: මෙම පරීක්ෂණයට අඩුපාඩු හෝ නොගැලපීම් පරීක්ෂා කිරීම සඳහා අන්වීක්ෂයක් භාවිතයෙන් ඇලවුම් බන්ධනය පරීක්ෂා කිරීම ඇතුළත් වේ.

පරීක්ෂණ ක්රමය වීදුරු බන්ධන මැලියම්වල නිශ්චිත යෙදුම සහ අවශ්යතා මත රඳා පවතින බව සැලකිල්ලට ගැනීම වැදගත්ය.

වීදුරු බන්ධන ඇලවුම් සඳහා තත්ත්ව පාලනය සහ සහතිකය

මැලියම්වල ක්රියාකාරිත්වය අපේක්ෂිත ප්රමිතීන්ට අනුකූල වන අතර වීදුරුව රඳවා තබා ගැනීමට අවශ්ය බන්ධන ශක්තිය සැපයීම සහතික කිරීම සඳහා වීදුරු බන්ධන මැලියම් සඳහා තත්ත්ව පාලනය සහ සහතිකය ඉතා වැදගත් වේ. වීදුරු බන්ධන මැලියම් සඳහා තත්ත්ව පාලනය සහ සහතිකය ක්රියාත්මක කිරීමේදී සලකා බැලිය යුතු තීරණාත්මක අංශ කිහිපයක් මෙන්න:

- අමුද්රව්ය තෝරාගැනීම: මැලියම් වීදුරු මතුපිට සමඟ හොඳින් බැඳී ඇති බව සහතික කිරීම සඳහා නිෂ්පාදනයේදී භාවිතා කරන අමුද්රව්ය තෝරා ගැනීම අත්යවශ්ය වේ. අමුද්රව්යවල ගුණාත්මක භාවය පිළිබඳව ප්රවේශමෙන් සලකා බැලිය යුත්තේ අනුකූලතාව සහතික කිරීම සහ කාණ්ඩයෙන් කාණ්ඩයේ වෙනස්කම් අවම කිරීම සඳහා ය.

- නිෂ්පාදන ක්රියාවලිය: අවශ්ය තත්ත්ව ප්රමිතීන්ට අනුකූලව මැලියම් අඛණ්ඩව නිපදවන බව සහතික කිරීම සඳහා නිෂ්පාදන ක්රියාවලිය පාලනය කළ යුතුය. නිෂ්පාදන ක්රියාවලිය නිරීක්ෂණය කළ යුතු අතර, යම් යම් වෙනස්කම් හෝ අපගමනයන් හඳුනාගෙන ඒවා කඩිනමින් නිවැරදි කළ යුතුය.

- පරීක්ෂා කිරීම සහ වලංගු කිරීම: බන්ධන ශක්තිය, කල්පැවැත්ම සහ උෂ්ණත්වය සහ ආර්ද්රතාවය වැනි පාරිසරික සාධකවලට ප්රතිරෝධය ඇතුළුව මැලියම්වල ක්රියාකාරිත්වය තහවුරු කිරීම සඳහා සවිස්තරාත්මක පරීක්ෂණ සහ වලංගුකරණ ක්රියා පටිපාටි ස්ථාපිත කළ යුතුය. විවිධ යෙදුම්වල විශ්වසනීයව ක්රියා කළ හැකි බව සහතික කිරීම සඳහා මැලියම්වල ක්රියාකාරිත්වය පරීක්ෂා කළ යුතුය.

- ලේඛනගත කිරීම සහ සොයාගැනීමේ හැකියාව: මැලියම්වල ගුණාත්මක භාවය ලුහුබැඳීමට සහ එහි මූලාශ්රය වෙත ආපසු යාමට හැකි බව සහතික කිරීම සඳහා සවිස්තරාත්මක ලියකියවිලි සහ සොයා ගැනීමේ පද්ධති ක්රියාත්මක විය යුතුය. අමුද්රව්ය, නිෂ්පාදන ක්රියාවලීන් සහ පරීක්ෂණ ක්රියා පටිපාටි පිළිබඳ නිවැරදි වාර්තා පවත්වා ගැනීම මෙයට ඇතුළත් වේ.

- තත්ත්ව කළමනාකරණ පද්ධති: නිෂ්පාදන ක්රියාවලියේ සියලුම අංග පාලනය කිරීමටත්, යම් ගැටළු හෝ ගැටළු හඳුනාගෙන ඒවා කඩිනමින් විසඳා ගැනීමටත් සහතික කිරීමට තත්ත්ව කළමනාකරණ පද්ධතියක් තිබිය යුතුය.

වීදුරු බන්ධන අලවන ද්රව්ය පිළිබඳ පොදු ගැටළු සහ ඒවා ආමන්ත්රණය කරන්නේ කෙසේද

වීදුරු බන්ධන මැලියම් විවිධ මෝටර් රථ, ඉදිකිරීම් සහ ඉලෙක්ට්රොනික කර්මාන්තවල බහුලව භාවිතා වේ. කෙසේ වෙතත්, ඔවුන්ගේ ක්රියාකාරිත්වයට බලපාන විශේෂිත ගැටළු වලට ඔවුන් ගොදුරු විය හැකිය. වීදුරු බන්ධන ඇලවුම් වල පොදු ගැටළු කිහිපයක් සහ ඒවා විසඳන්නේ කෙසේද යන්න මෙන්න:

- දුර්වල ඇලවීම: වීදුරු බන්ධන මැලියම් සමඟ ඇති වඩාත් පොදු ගැටළුවක් වන්නේ දුර්වල ඇලවීමයි. වීදුරු මතුපිට දූෂණය වීම, ප්රමාණවත් සුව කිරීමේ කාලය හෝ නුසුදුසු මැලියම් යෙදීම ඇතුළු විවිධ සාධක නිසා මෙය සිදුවිය හැකිය. මෙම ගැටළුව විසඳීම සඳහා, මැලියම් යෙදීමට පෙර වීදුරු මතුපිට පිරිසිදු හා දූෂණයෙන් තොර බව සහතික කර ගන්න. සුව කිරීමේ කාලය සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න සහ මැලියම් ඒකාකාරව හා නිවැරදිව යොදන බවට වග බලා ගන්න.

- පාරජම්බුල කිරණ ක්ෂය වීම: සමහර වීදුරු බන්ධන ඇලවුම් පාරජම්බුල කිරණ හායනයට ගොදුරු විය හැකි අතර, ඒවා කාලයත් සමඟ බිඳ වැටීමට හා ඒවායේ ශක්තිය නැති වීමට හේතු විය හැක. මෙම ගැටළුව විසඳීම සඳහා, UV ක්ෂය වීමට ප්රතිරෝධය දැක්වීමට නිර්මාණය කර ඇති බන්ධනයක් තෝරන්න. UV නිරාවරණයෙන් මැලියම් ආරක්ෂා කිරීම සඳහා UV-ප්රතිරෝධී ආලේපනයක් හෝ චිත්රපටයක් භාවිතා කිරීමද සලකා බැලිය හැකිය.

- තාප ප්රසාරණය: වීදුරු සහ බොහෝ මැලියම්වල තාප ප්රසාරණයේ විවිධ සංගුණක ඇති අතර, වීදුරු ප්රසාරණය වීමත් සමඟ උෂ්ණත්ව වෙනස්වීම් සමඟ හැකිලීමත් සමඟ කාලයත් සමඟ මැලියම් අසමත් වීමට හේතු විය හැක. මෙම ගැටළුව විසඳීම සඳහා, වීදුරු ලෙස සමාන තාප ප්රසාරණ සංගුණකයක් ඇති කිරීමට නිර්මාණය කර ඇති මැලියම් තෝරන්න. වීදුරුවේ චලනය සඳහා ඉඩ සැලසිය හැකි නම්යශීලී මැලියම් භාවිතා කිරීම සලකා බලන්න.

- කැපුම් බලයකට ප්රතිචාර වශයෙන් මැලියම් අසමත් වූ විට ෂියර් අසමත් වීම සිදුවේ. මෙම අලවන ද්රව්ය අනිසි ලෙස යෙදීමෙන් හෝ ප්රමාණවත් නොවන අලවන ද්රව්යයක් භාවිතා කිරීමෙන් මෙය සිදුවිය හැක. මෙම ගැටළුව විසඳීම සඳහා, මැලියම් ඒකාකාරව හා නිවැරදි ප්රමාණයෙන් යොදන බවට වග බලා ගන්න. යෙදුමේ පවතින කැපුම් බලවේගයන්ට ඔරොත්තු දීම සඳහා නිර්මාණය කර ඇති මැලියම් තෝරන්න.

- පාරිසරික සාධක: තෙතමනය, රසායනික ද්රව්ය සහ උෂ්ණත්වය වැනි පාරිසරික සාධක වීදුරු බන්ධන ඇලවුම් වලට බලපෑ හැකිය. මෙම ගැටළුව විසඳීම සඳහා, ඔබේ යෙදුමේ විශේෂිත පාරිසරික තත්ත්වයන්ට ඔරොත්තු දීමට නිර්මාණය කර ඇති මැලියම් තෝරන්න. නිෂ්පාදකයාගේ නිර්දේශිත උෂ්ණත්ව හා ආර්ද්රතා පරාසය තුළ මැලියම් ගබඩා කර ඇති බව සහතික කර ගන්න.

වීදුරු බන්ධන ඇලවුම් ගබඩා කිරීම සහ හැසිරවීම සඳහා හොඳම භාවිතයන්

වීදුරු බන්ධන අලවන ද්රව්ය නිසි ලෙස ගබඩා කිරීම සහ හැසිරවීම ඒවායේ කාර්යක්ෂමතාව සහ කල්පැවැත්ම සහතික කිරීම සඳහා ඉතා වැදගත් වේ. අනුගමනය කළ යුතු හොඳම භාවිතයන් කිහිපයක් මෙන්න:

- සිසිල් වියළි ස්ථානයක ගබඩා කරන්න: වීදුරු බන්ධන මැලියම් සෘජු හිරු එළිය සහ තාපය හෝ තෙතමනය ප්රභවයන්ගෙන් ඈත්ව සිසිල් වියළි ස්ථානයක ගබඩා කළ යුතුය. මෙම මැලියම් අකාලයේ දිරාපත් වීම හෝ සුව කිරීම වැළැක්වීමට උපකාරී වේ.

- බහාලුම් තදින් මුද්රා තබා ගන්න: තෙතමනය හෝ වෙනත් අපවිත්ර ද්රව්ය කන්ටේනරයට ඇතුළු වීම වැළැක්වීම සඳහා සහ මැලියම්වල ක්රියාකාරිත්වයට බලපෑම් කිරීම වැළැක්වීම සඳහා භාවිතා නොකරන විට මැලියම් බහාලුම් තදින් මුද්රා තැබිය යුතුය.

- නිෂ්පාදකයාගේ නිර්දේශ අනුගමනය කරන්න: වීදුරු බන්ධන ඇලවුම් ගබඩා කිරීම සහ හැසිරවීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කළ යුතුය. මෙයට ගබඩා උෂ්ණත්වය, රාක්ක ආයු කාලය සහ බහාලුම් වර්ගයේ නිර්දේශ ඇතුළත් විය හැක.

- පිරිසිදු මෙවලම් සහ මතුපිට භාවිතා කරන්න: බන්ධන ක්රියාකාරිත්වයට බලපෑම් කළ හැකි දූෂණය වැළැක්වීම සඳහා පිරිසිදු මෙවලම් භාවිතයෙන් සහ පිරිසිදු පෘෂ්ඨ මත මැලියම් යෙදිය යුතුය.

- සුදුසු ආරක්ෂක උපකරණ භාවිතා කරන්න: මැලියම් සහ යෙදුම් ක්රමය අනුව, අත්වැසුම්, ආරක්ෂිත වීදුරු, හෝ ශ්වසන යන්ත්රයක් වැනි නිසි ආරක්ෂක උපකරණ අවශ්ය විය හැකිය.

- එහි රාක්ක ආයු කාලය තුළ මැලියම් භාවිතා කරන්න: වීදුරු බන්ධන මැලියම් සීමිත ආයු කාලයක් ඇති අතර නිර්දේශිත කාල රාමුව තුළ භාවිතා කළ යුතුය. කල් ඉකුත් වූ මැලියම් භාවිතා කිරීමෙන් කාර්යක්ෂමතාව අඩු වී බන්ධන දුර්වල විය හැක.

මෙම හොඳම භාවිතයන් අනුගමනය කිරීමෙන්, ඔබේ වීදුරු බන්ධන මැලියම් නිවැරදිව ගබඩා කර ඇති බවත්, ඔබේ බන්ධන අවශ්යතා සඳහා ඵලදායී ලෙස ක්රියා කරන බවත් සහතික කර ගත හැක.

වීදුරු බන්ධන ඇලවුම් යෙදුම් සඳහා පුහුණුව සහ අධ්යාපනය

වීදුරු බන්ධන ඇලවුම් යෙදුම් සඳහා පුහුණුව සහ අධ්යාපනය විශේෂිත මැලියම් වර්ගය සහ එය භාවිතා කරන කර්මාන්තය අනුව වෙනස් විය හැක. කෙසේ වෙතත්, මෙම ප්රදේශයේ නිසි පුහුණුව සහ අධ්යාපනය සහතික කිරීම සඳහා සමහර පොදු පියවර ගත හැකිය:

ඇලවුම් බන්ධනයේ මූලික කරුණු තේරුම් ගන්න: මතුපිට සකස් කිරීම, ඇලවුම් තේරීම සහ සුව කිරීමේ ක්රම ඇතුළුව ඇලවුම් බන්ධනයේ මූලික මූලධර්ම අවබෝධ කර ගැනීම අත්යවශ්ය වේ. මෙය සාහිත්ය කියවීම, සම්මන්ත්රණවලට සහභාගී වීම හෝ ඇලවුම් බන්ධන පිළිබඳ පාඨමාලා හැදෑරීමෙන් සිදු කළ හැක.

ඔබගේ යෙදුම සඳහා සුදුසු මැලියම් හඳුනා ගන්න: විවිධ වර්ගයේ ඇලවුම් වර්ග බොහොමයක් පවතින අතර, එක් එක් ඒවාට අනන්ය ගුණ සහ අවශ්යතා ඇත. ඔබේ නිශ්චිත යෙදුම සඳහා නිසි සීලන්ට් හඳුනා ගැනීම සහ මැලියම් නිසි ලෙස හැසිරවීම, අයදුම් කිරීම සහ සුව කරන ආකාරය තේරුම් ගැනීම අත්යවශ්ය වේ.

ආරක්ෂිතව හැසිරවීම සහ යෙදීම පුරුදු කරන්න: බොහෝ ඇලවුම් නිසි ලෙස හසුරුවා නොගතහොත් අනතුරුදායක විය හැක. මැලියම් ආරක්ෂිතව සහ ඵලදායී ලෙස භාවිතා කිරීම සහතික කිරීම සඳහා ආරක්ෂිත හැසිරවීම සහ යෙදුම් ශිල්පීය ක්රම පුහුණු කිරීම අත්යවශ්ය වේ.

ප්රායෝගික පුහුණුව ලබා ගන්න: මැලියම් ප්රමාණවත් ලෙස හැසිරවීමට, යෙදීමට සහ සුව කිරීමට අත්යවශ්ය පුහුණුව අත්යවශ්ය වේ. මෙය ආධුනිකත්ව, සීමාවාසික පුහුණුව හෝ පළපුරුදු වෘත්තිකයන් සමඟ රැකියා පුහුණුව හරහා සිදු කළ හැකිය.

කර්මාන්ත වර්ධනයන් සමඟ යාවත්කාලීනව සිටින්න: ඇලවුම් බන්ධන කර්මාන්තය නිරන්තරයෙන් විකාශනය වෙමින් පවතින අතර, මැලියම් තාක්ෂණය, ආරක්ෂණ රෙගුලාසි සහ කර්මාන්තයේ හොඳම භාවිතයන් පිළිබඳ නවතම වර්ධනයන් සමඟ යාවත්කාලීනව සිටීම අත්යවශ්ය වේ. සම්මන්ත්රණවලට සහභාගී වීම, කර්මාන්ත ප්රකාශන කියවීම සහ ක්ෂේත්රයේ අනෙකුත් වෘත්තිකයන් සමඟ ජාලගත වීම හරහා මෙය කළ හැකිය.

වීදුරු බන්ධන ඇලවුම් යෙදුම්වල නිසි පුහුණුව සහ අධ්යාපනය සඳහා න්යායික දැනුම, ප්රායෝගික අත්දැකීම් සහ අඛණ්ඩ වෘත්තීය සංවර්ධනය අවශ්ය වේ. මෙම පියවර ගැනීමෙන්, මෙම ක්ෂේත්රයේ වෘත්තිකයන්ට හොඳම ප්රතිඵල ලබා ගැනීම සඳහා ආරක්ෂිතව සහ ඵලදායී ලෙස මැලියම් භාවිතා කරන බවට සහතික විය හැකිය.

නිගමනය: වීදුරු බන්ධන ඇලවුම් වල ප්රතිලාභ

වීදුරු බන්ධන ඇලවුම් විවිධ යෙදුම් සඳහා ප්රතිලාභ රැසක් ලබා දෙයි. මෙන්න ප්රධාන වාසි කිහිපයක්:

- ශක්තිමත් සහ කල් පවතින බන්ධනය: වීදුරු බන්ධන මැලියම් මගින් අධික උෂ්ණත්වය, ආර්ද්රතාවය සහ කම්පනය ඇතුළු විවිධ පාරිසරික තත්ත්වයන්ට ඔරොත්තු දිය හැකි ඝන සහ කල් පවතින බන්ධනයක් සපයයි.

- බහුකාර්ය: වීදුරු බන්ධන මැලියම්වලට වීදුරු, ලෝහ, ප්ලාස්ටික් සහ සංයුක්ත ඇතුළු විවිධ ද්රව්යවලට බන්ධනය කළ හැකි අතර ඒවා බහු යෙදුම් සඳහා වඩාත් සුදුසු වේ.

- පැහැදිලි සහ පාරදෘශ්ය: බොහෝ වීදුරු බන්ධන ඇලවුම් පැහැදිලි සහ පාරදෘශ්ය වන අතර එමඟින් බාධාවකින් තොර, නොපෙනෙන බන්ධනයක් අවශ්ය වීදුරු සංරචක බන්ධනය කිරීම සඳහා වඩාත් සුදුසු වේ.

- අයදුම් කිරීමට පහසුය: වීදුරු බන්ධන ඇලවුම් අවම සූදානමකින් පහසුවෙන් භාවිතා කළ හැකි අතර, සංකීර්ණ හෝ කාලය ගතවන යෙදුම් ක්රම සඳහා අවශ්යතාවය අඩු කරයි.

- පිරිවැය ඵලදායී: වෑල්ඩින් හෝ යාන්ත්රික සවි කිරීම් වැනි සාම්ප්රදායික බන්ධන ක්රමවලට සාපේක්ෂව වීදුරු බන්ධන ඇලවුම් භාවිතා කිරීම ලාභදායී විය හැක.

සමස්තයක් වශයෙන්, වීදුරු බන්ධන ඇලවුම් බොහෝ ප්රතිලාභ ලබා දෙන අතර විවිධ කාර්මික, මෝටර් රථ සහ අභ්යවකාශ යෙදුම් සඳහා විශිෂ්ට තේරීමක් විය හැකිය.