ෆයිබර් ඔප්ටික් ඇලවුම්

ෆයිබර් ඔප්ටික් ඇලවුම් යනු ෆයිබර් ඔප්ටික් කේබල් නිෂ්පාදනය සහ ස්ථාපනය කිරීමේදී තීරණාත්මක අංගයකි. එය ෆයිබර් ඔප්ටික් සම්බන්ධක සහ ෆෙරුල් ෆයිබර් ඔප්ටික් කේබලයට බන්ධනය කිරීමට භාවිතා කරයි, ආරක්ෂිත සහ ස්ථාවර සම්බන්ධතාවයක් සහතික කරයි. ෆයිබර් ඔප්ටික් ඇලවුම් විවිධ ආකාරවලින් සහ සංයුති වලින් පැමිණේ, ඒ සෑම එකක්ම එහිම ගුණාංග සහ යෙදුම් සමූහයක් ඇත. මෙම ලිපියෙන්, ෆයිබර් ඔප්ටික් මැලියම් වර්ග, ගුණාංග, යෙදුම් සහ හොඳම භාවිතයන් ඇතුළුව ඔබ දැනගත යුතු සියල්ල අපි සාකච්ඡා කරමු.

ෆයිබර් ඔප්ටික් ඇලවුම් යනු කුමක්ද?

ෆයිබර් ඔප්ටික් ඇලවුම් යනු ෆයිබර් ඔප්ටික් කේබල් එකලස් කිරීම සහ ස්ථාපනය කිරීම සඳහා භාවිතා කරන විශේෂිත මැලියම් වර්ගයකි. එය ෆයිබර් ඔප්ටික් කේබල්වල විවිධ සංරචක එකට බන්ධනය කිරීම සඳහා නිර්මාණය කර ඇති කොටස් දෙකක ඉෙපොක්සි ෙරසින් ය.

ෆයිබර් ඔප්ටික් මැලියම් සාමාන්යයෙන් සමන්විත වන්නේ භාවිතයට පෙර නිශ්චිත අනුපාතයකින් එකට මිශ්ර කරන ලද දුම්මල සහ දෘඩකාරකයකි. අලවන ද්රව්ය මිශ්ර වූ පසු, එය ප්රතිකාර කිරීම සහ දැඩි වීම, ෆයිබර් ඔප්ටික් සංරචක අතර ශක්තිමත් බැඳීමක් ඇති කරයි.

මැලියම් සාමාන්යයෙන් ෆයිබර් ඔප්ටික් සම්බන්ධක ෆයිබර් ඔප්ටික් කේබලයට බැඳීමට සහ සම්බන්ධකයේ විවිධ සංරචක බන්ධනය කිරීමට භාවිතා කරයි. මැලියම් ෆයිබර් ඔප්ටික් පැච් ලණු සහ අනෙකුත් ෆයිබර් ඔප්ටික් සංරචක ද නිෂ්පාදනය කරයි.

ෆයිබර් ඔප්ටික් මැලියම් විශේෂයෙන් නිර්මාණය කර ඇත්තේ අඩු හැකිලීමක් සහ අඩු වායු විමෝචනයක් ඇති වන පරිදි වන අතර එමඟින් බන්ධනය කාලයත් සමඟ ශක්තිමත්ව පවතින බව සහතික කිරීමට උපකාරී වේ. එය අඩු දුස්ස්රාවිතතාවයක් ඇති කිරීමට ද අදහස් කර ඇති අතර, එය යෙදීම පහසු කරවන අතර එය කුඩා හිඩැස් සහ කුහර වලට ගලා යාමට ඉඩ සලසයි.

ෆයිබර් ඔප්ටික් ඇලවුම් වර්ග

ෆයිබර් ඔප්ටික් යෙදුම් සඳහා භාවිතා කරන මැලියම් වර්ග කිහිපයක් ඇත, ඒවා අතර:

- ඉෙපොක්සි මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම්

- ඇක්රිලික් මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම්

- සිලිකොන් මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම්

- UV සුව කළ හැකි ෆයිබර් ඔප්ටික් මැලියම්

- ද්විත්ව සුව කිරීමේ ෆයිබර් ඔප්ටික් මැලියම්

ඉෙපොක්සි මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම්

ඉෙපොක්සි මත පදනම් වූ ෆයිබර් ඔප්ටික් ඇලවුම් යනු ෙරසින් සහ දෘඩකාරකයකින් සමන්විත වන කොටස් දෙකක මැලියම් වේ. ඔප්ටිකල් තන්තු බන්ධනය කිරීමට සහ අවසන් කිරීමට ඒවා විදුලි සංදේශවල බහුලව භාවිතා වේ. මෙම ඇලවුම් වලට ඉහළ යාන්ත්රික ශක්තියක් සහ විශිෂ්ට රසායනික ප්රතිරෝධයක් ඇති අතර එමඟින් ෆයිබර් ඔප්ටික් යෙදුම් සඳහා වඩාත් සුදුසු වේ.

ඉෙපොක්සි මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම් භාවිතා කරන විට, නිසි සුව කිරීම සහ බන්ධනය සහතික කිරීම සඳහා නිෂ්පාදකයාගේ උපදෙස් ප්රවේශමෙන් අනුගමනය කිරීම අත්යවශ්ය වේ. මැලියම් තුනී ස්ථරයක යෙදිය යුතු අතර, මැලියම් සැකසීමට පටන් ගැනීමට පෙර වහාම තන්තු ඇතුල් කළ යුතුය. ඇලවුම් කට්ටලවලට පෙර කෙඳි නිවැරදිව පෙළගස්වා ඇති බව සහතික කිරීම ද අත්යවශ්ය වේ.

සමහර ඉෙපොක්සි මත පදනම් වූ ෆයිබර් ඔප්ටික් ඇලවුම් දෘෂ්ය ගුණාංග වැඩි දියුණු කිරීම සඳහා විශේෂ ආකලන සමඟ සකස් කර ඇත, එනම් අඩු දුර්වල වීම සහ ඉහළ වර්තන දර්ශකය වැනි. මෙම ගුණාංග සංඥා පාඩු අවම කිරීමට සහ ෆයිබර් ඔප්ටික් පද්ධතියේ කාර්යක්ෂමතාව උපරිම කිරීමට උපකාරී වේ.

ඇක්රිලික් මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම්

ෆයිබර් ඔප්ටික් කේබල් එකලස් කිරීම සහ ස්ථාපනය කිරීම සඳහා ඇක්රිලික් මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම් භාවිතා කරයි. එය දුම්මල සහ දෘඩකාරක වලින් සමන්විත කොටස් දෙකක මැලියම් වේ. මිශ්ර වූ විට, මැලියම් තෙතමනය, තාපය සහ රසායනික ද්රව්යවලට ප්රතිරෝධී ශක්තිමත් බන්ධනයක් සාදයි.

ඇක්රිලික් පාදක ෆයිබර් ඔප්ටික් මැලියම් සාමාන්යයෙන් ෆයිබර් ඔප්ටික් කේබල් වලට සම්බන්ධක සහ උපස්ථරවලට බන්ධන තන්තු සම්බන්ධ කිරීමට භාවිතා කරයි. එය couplers, attenuators, සහ splitters වැනි ෆයිබර් ඔප්ටික් සංරචක නිෂ්පාදනය කරයි.

ඇක්රිලික් මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම්වල ප්රධාන වාසියක් වන්නේ එහි වේගවත් සුව කාලයයි; එය සාමාන්යයෙන් මිනිත්තු 10කට අඩු කාලයකින් සුව වන අතර, එය ඉහළ පරිමා නිෂ්පාදන පරිසරයන්හි ජනප්රිය තේරීමක් කරයි. ඇක්රිලික් මත පදනම් වූ මැලියම් හැසිරවීමට සාපේක්ෂව පහසු වන අතර විශේෂ යෙදුම් උපකරණ අවශ්ය නොවේ.

කෙසේ වෙතත්, ඇක්රිලික් මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම් වලට යම් සීමාවන් තිබේ. එය දිරාපත් විය හැකි අතර එහි අලවන ගුණාංග නැති කර ගත හැකි බැවින්, ඉහළ උෂ්ණත්ව පරිසරයන් සඳහා එය නුසුදුසු ය. මීට අමතරව, එය ඇතැම් ප්ලාස්ටික් සහ ලෝහ සමඟ හොඳින් සම්බන්ධ නොවිය හැක, එබැවින් නිශ්චිත යෙදුම සඳහා සුදුසු මැලියම් තෝරාගැනීම අත්යවශ්ය වේ.

සිලිකොන් මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම්

සිලිකොන් මත පදනම් වූ ෆයිබර් ඔප්ටික් ඇලවුම් විදුලි සංදේශ, දත්ත මධ්යස්ථාන, වෛද්ය උපකරණ සහ කාර්මික ස්වයංක්රීයකරණය ඇතුළු විවිධ යෙදුම්වල ඔප්ටිකල් තන්තු බන්ධනය කිරීම සහ සුරක්ෂිත කිරීම සඳහා විශේෂිත වේ. මෙම මැලියම් විශේෂයෙන් සකස් කර ඇත්තේ වීදුරු, ප්ලාස්ටික් සහ ලෝහ ඇතුළු බහු උපස්ථර සඳහා ශක්තිමත් බන්ධනයක් සහ විශිෂ්ට ඇලීමක් සැපයීම සඳහා ය.

සිලිකොන් මත පදනම් වූ ෆයිබර් ඔප්ටික් ඇලවුම් මගින් ඉහළ උෂ්ණත්ව ප්රතිරෝධය, විශිෂ්ට තාප ස්ථායීතාවය, අඩු හැකිලීම සහ අඩු වායුව ඉවත් කිරීම වැනි ප්රතිලාභ කිහිපයක් ලබා දේ. ෆයිබර් ඔප්ටික් යෙදුම්වල විශ්වසනීය බන්ධන සහ දිගු කාලීන කල්පැවැත්ම සහතික කරමින් ඉහළ ශක්තිය, දිගු කිරීම සහ නම්යශීලී බව වැනි විශිෂ්ට යාන්ත්රික ගුණාංග ද ඔවුන් පිරිනමයි.

සිලිකොන් මත පදනම් වූ ෆයිබර් ඔප්ටික් ඇලවුම් විවිධ ආකාරවලින් ලබා ගත හැකි අතර, තාපය හෝ පාරජම්බුල කිරණ මගින් සුව කළ හැකි එක්-කොටසක් හෝ ද්වි-කොටස් පද්ධති ඇතුළුව. යෙදුම් අවශ්යතා මත පදනම්ව, ඒවා ගිල්වීම, දත්මැදීම හෝ සිරින්ජ බෙදා හැරීම වැනි විවිධ ක්රම මගින් යෙදිය හැකිය.

සිලිකොන් මත පදනම් වූ ෆයිබර් ඔප්ටික් මැලියම් තෝරාගැනීමේදී, සුව කිරීමේ කාලය, බන්ධන ශක්තිය, තාප හා යාන්ත්රික ගුණ සහ දෘශ්ය තන්තු සහ උපස්ථර සමඟ ගැළපුම වැනි සාධක සලකා බැලීම අත්යවශ්ය වේ. ප්රශස්ත කාර්ය සාධනය සහ දිගු කාලීන විශ්වසනීයත්වය සහතික කිරීම සඳහා නිෂ්පාදකයාගේ ගබඩා කිරීම, හැසිරවීම සහ යෙදුම් උපදෙස් අනුගමනය කිරීම ද අත්යවශ්ය වේ.

UV සුව කළ හැකි ෆයිබර් ඔප්ටික් මැලියම්

UV-සුව කළ හැකි ෆයිබර් ඔප්ටික් ඇලවුම් යනු විදුලි සංදේශ, දත්ත මධ්යස්ථාන සහ වෛද්ය උපාංග ඇතුළු විවිධ යෙදුම්වල දෘශ්ය තන්තු එකට බැඳීමට භාවිතා කරන මැලියම් වර්ගයකි. මෙම අලවන ද්රව්ය සාමාන්යයෙන් බහු අවයවික දුම්මලයකින් සහ UV ආලෝකය සමඟ ප්රතික්රියා කරන ෆොටෝඉනිටේටරයකින් සමන්විත වේ.

පාරජම්බුල-සුව කළ හැකි ෆයිබර් ඔප්ටික් ඇලවුම් සම්ප්රදායික මැලියම් වලට වඩා වාසි කිහිපයක් ලබා දෙයි, වේගවත් සුව කිරීමේ කාලය, අඩු හැකිලීමේ අනුපාත සහ ඉහළ බන්ධන ශක්තිය ඇතුළුව. හානිකර වාෂ්පශීලී කාබනික සංයෝග (VOCs) අඩංගු නොවන බැවින් UV-සුව කළ හැකි මැලියම් ද්රාවක මත පදනම් වූ මැලියම් වලට වඩා පරිසර හිතකාමී වේ.

UV-සුව කළ හැකි ෆයිබර් ඔප්ටික් මැලියම් සමඟ වැඩ කිරීමේදී එක් වැදගත් කරුණක් වන්නේ මැලියම් සුව කිරීමට භාවිතා කරන UV ආලෝකයේ තරංග ආයාමයයි. මැලියම්වල ඇති ෆොටෝඉනිටේටරය UV ආලෝකයේ නිශ්චිත තරංග ආයාමයක් සමඟ ප්රතික්රියා කිරීමට නිර්මාණය කර ඇත, සාමාන්යයෙන් 300-400 nm. ආලෝකයේ වැරදි තරංග ආයාමය භාවිතා කිරීමෙන් අසම්පූර්ණ සුව කිරීම සහ දුර්වල බන්ධන ඇති විය හැක.

සමස්තයක් වශයෙන්, UV-සුව කළ හැකි ෆයිබර් ඔප්ටික් මැලියම් විවිධ යෙදුම්වල දෘශ්ය තන්තු බන්ධනය කිරීම සඳහා විශ්වාසදායක සහ ඵලදායී විසඳුමක් වන අතර ඒවා සම්ප්රදායික මැලියම්වලට වඩා වාසි කිහිපයක් ලබා දෙයි.

ද්විත්ව සුව කිරීමේ ෆයිබර් ඔප්ටික් මැලියම්

ද්විත්ව සුව කිරීමේ ෆයිබර් ඔප්ටික් ඇලවුම් යනු ෆයිබර් ඔප්ටික් යෙදුම්වල බහුලව භාවිතා වන මැලියම් වර්ගයකි. මෙම මැලියම් UV ආලෝකය හෝ තාපය භාවිතයෙන් සුව කිරීමට නිර්මාණය කර ඇති අතර, වඩාත් නම්යශීලී සහ බහුකාර්ය බන්ධන විසඳුමකට ඉඩ සලසයි.

මැලියම්වල ද්විත්ව සුව කිරීමේ අංගය යන්නෙන් අදහස් කරන්නේ එය UV ආලෝකය සහ තාපය යන දෙකම භාවිතයෙන් සුව කළ හැකි බවයි, එය පුළුල් පරාසයක යෙදුම් සඳහා වඩාත් සුදුසු වේ. උදාහරණයක් ලෙස, සමහර යෙදුම් වලදී, UV ආලෝකයට මැලියම්වල සියලුම ප්රදේශවලට විනිවිද යාමට නොහැකි විය හැකිය, නමුත් තාපය හැක, සහ අනෙක් අතට. ඝණ බන්ධනයක් සහතික කරමින් සුව කිරීමේ ක්රම දෙකම තිබීමෙන් මැලියම් සම්පූර්ණයෙන්ම සහ ඒකාකාරව සුව කළ හැක.

මීට අමතරව, ද්විත්ව සුව කිරීමේ ෆයිබර් ඔප්ටික් මැලියම් බොහෝ විට භාවිතා කරනුයේ එය සුව කිරීමේදී අඩු හැකිලීමේ අනුපාතයක් ඇති බැවිනි. මෙය වැදගත් වන්නේ හැකිලීම නිසා ෆයිබර් ඔප්ටික් සංරචක මත ආතතිය ඇති විය හැකි අතර, සංඥා නැතිවීම හෝ කැඩීම වැනි ගැටළු ඇති විය හැක.

ෆයිබර් ඔප්ටික් මැලියම්වල ගුණ

ෆයිබර් ඔප්ටික් ඇලවුම්, දෘෂ්ය ඇලවුම් හෝ ඉපොක්සි ලෙසද හැඳින්වේ, දෘශ්ය තන්තු ෆයිබර් ඔප්ටික් පද්ධතිවල විවිධ සංරචක වලට බන්ධනය කිරීමට භාවිතා කරන මැලියම් වර්ගයකි. ෆයිබර් ඔප්ටික් මැලියම්වල සමහර ගුණාංග ඇතුළත් වේ:

- අඩු හැකිලීම: ෆයිබර් ඔප්ටික් මැලියම් එය සුව කරන විට ඉතා අඩු හැකිලීමක් ඇති කිරීමට නිර්මාණය කර ඇත. මෙය වැදගත් වන්නේ ඕනෑම හැකිලීමක් තන්තු මත ආතතියට හේතු විය හැකි අතර සංඥා නැතිවීම හෝ හානි වීමට හේතු විය හැක.

- ඉහළ දෘශ්ය පැහැදිලිතාව: ෆයිබර් ඔප්ටික් මැලියම් ඉතා විනිවිද පෙනෙන ලෙස සකස් කර ඇත, එබැවින් එය දෘශ්ය තන්තු හරහා ආලෝකය සම්ප්රේෂණයට බාධා නොකරයි.

- අධි-උෂ්ණත්ව ප්රතිරෝධය: ෆයිබර් ඔප්ටික් ඇලවුම් නිර්මාණය කර ඇත්තේ බන්ධන ශක්තිය පිරිහීමට හෝ නැතිවීමෙන් තොරව ඉහළ උෂ්ණත්වයන්ට ඔරොත්තු දීම සඳහා ය.

- අඩු දුස්ස්රාවීතාව: ෆයිබර් ඔප්ටික් ඇලවුම් සාමාන්යයෙන් අඩු ඝනත්වයක් ඇති අතර, එය සමඟ වැඩ කිරීමට පහසු වන අතර, කුඩා, නිශ්චිත ප්රමාණවලින් යෙදිය හැක.

- අඩු වායු ඉවත් කිරීම: ෆයිබර් ඔප්ටික් මැලියම් අඩු වායු විමෝචනයක් ඇති කිරීමට සකස් කර ඇති අතර, එය සුව කිරීමේදී ඉතා කුඩා වායුවක් නිකුත් කරයි. මෙය වැදගත් වන්නේ මුදා හරින ඕනෑම වායුවක් දෘශ්ය පද්ධතිය දූෂණය වීමට හේතු විය හැකි බැවිනි.

- හොඳ ඇලවීම: ෆයිබර් ඔප්ටික් මැලියම් සකස් කර ඇත්තේ දෘෂ්ය තන්තු වලට සහ එය බැඳී ඇති අනෙකුත් සංරචක වලට ශක්තිමත් ඇලීමක් සැපයීම සඳහා ය.

සුව කිරීමේ කාලය

සුව කිරීමේ කාලය යනු ආලේපනයක්, මැලියම් හෝ කොන්ක්රීට් වැනි ද්රව්යයක් සම්පූර්ණයෙන්ම වියළීමට හෝ දැඩි වීමට ගතවන කාලයයි. ද්රව්ය වර්ගය, පරිසරයේ උෂ්ණත්වය හා ආර්ද්රතාවය සහ අනෙකුත් සාධක අනුව සුව කිරීමේ කාලය වෙනස් විය හැක.

නිදසුනක් ලෙස, ජලය මත පදනම් වූ තීන්ත ස්පර්ශයට වියළීමට පැය කිහිපයක් ගතවනු ඇත, නමුත් එය සම්පූර්ණයෙන්ම සුව කිරීමට සහ එහි උපරිම දෘඪතාව සහ කල්පැවැත්ම කරා ළඟා වීමට දින කිහිපයක් ගත විය හැකිය. කොටස් දෙකකින් යුත් ඉෙපොක්සි ඇලවුමකට කෙටි සුව කිරීමේ කාලයක් තිබිය හැක, සාමාන්යයෙන් පැය කිහිපයක්, නමුත් සම්පූර්ණ ශක්තිය ලබා ගැනීමට දින කිහිපයක් අවශ්ය විය හැක.

ද්රව්යය එහි උපරිම ශක්තිය හා ක්රියාකාරීත්වය කරා ළඟා වීම සහතික කිරීම සඳහා නිෂ්පාදකයාගේ නිර්දේශිත සුව කිරීමේ කාලය අනුගමනය කිරීම අත්යවශ්ය වේ. සුව කිරීමේ ක්රියාවලිය ඉක්මන් කිරීම දුර්වල හා අඩු කල් පවතින අවසාන නිෂ්පාදනයක් ලබා ගත හැකිය.

ටෙන්සයිල් ස්ට්රෙන්ත්

ආතන්ය ශක්තිය යනු ද්රව්යයක් කැඩීමට හෝ කැඩීමට පෙර ඔරොත්තු දිය හැකි උපරිම ආතන්ය ආතති ප්රමාණයයි, එය ද්රව්යයට ඇදී යාමට හෝ දික් වීමට ප්රතිරෝධය දැක්වීමේ හැකියාව මනිනු ලබයි.

ආතන්ය ශක්තිය සාමාන්යයෙන් ප්රකාශ වන්නේ වර්ග අඟලකට රාත්තල් (psi) හෝ වර්ග මීටරයකට නිව්ටන් (N/m^2) වැනි ඒකක ප්රදේශයකට බල ඒකක වලින්ය. උදාහරණයක් ලෙස, වානේ වර්ගය සහ නිෂ්පාදන ක්රියාවලිය අනුව වානේ ආතන්ය ශක්තිය මෙගාපැස්කල් 400 සිට 2,500 දක්වා (MPa) හෝ 58,000 සිට 363,000 psi දක්වා විය හැකිය.

ආතන්ය ශක්තිය යනු ඉදිකිරීම්, ඉංජිනේරු විද්යාව සහ නිෂ්පාදනය වැනි දිගු කිරීමේ හෝ ඇද ගැනීමේ බලවේගවලට යටත් වන යෙදුම්වල භාවිතා කරන ද්රව්ය සඳහා අත්යවශ්ය ගුණාංගයකි. එය සාමාන්යයෙන් පරීක්ෂා කරනු ලබන්නේ ආතන්ය පරීක්ෂණ යන්ත්රයක් භාවිතයෙන් වන අතර, බලය සහ විරූපණය මනින විට එය කැඩී බිඳී යන තෙක් ද්රව්ය නිදර්ශකයක් ඉවත් කරයි.

ෂියර් ශක්තිය

කැපුම් ශක්තිය යනු ද්රව්යයක මතුපිටට සමාන්තරව හෝ ස්පර්ශක ලෙස යොදන බලවේගවලට ප්රතිරෝධය දැක්වීමට ඇති හැකියාවයි, එමඟින් ද්රව්යයේ එක් කොටසක් වෙනත් ස්ථානයකට සාපේක්ෂව ලිස්සා යාම හෝ කැපීම සිදු කරයි. එය ලෝහ, පොලිමර් සහ සංයුක්ත ද්රව්යවල වැදගත් යාන්ත්රික ගුණයකි.

කැපුම් ශක්තිය සාමාන්යයෙන් මනිනු ලබන්නේ කැපුම් පරීක්ෂණයක් භාවිතයෙන් වන අතර, ද්රව්යයේ ඉහළ සහ පහළ පෘෂ්ඨයන්හි සමාන්තර විස්ථාපනයක් පවත්වා ගනිමින් ද්රව්යයක මතුපිටට ලම්බක බලයක් යෙදීම ඇතුළත් වේ. ද්රව්යය අසාර්ථක වීමට පෙර ඔරොත්තු දිය හැකි උපරිම කැපුම් ආතතිය එහි කැපුම් ශක්තියයි.

ඉංජිනේරුමය සහ ව්යුහාත්මක සැලසුම් වලදී, ද්රව්යයක කැපුම් ශක්තිය යනු කැපුම් බලවේග හේතුවෙන් අසාර්ථක වීමට පෙර ව්යුහයකට ඔරොත්තු දිය හැකි උපරිම බර තීරණය කරන තීරණාත්මක පරාමිතියකි. විවිධ පැටවුම් තත්ව යටතේ ද්රව්යවල හැසිරීම සහ එවැනි බලවේගවලට ඔරොත්තු දිය හැකි ද්රව්ය සහ ව්යුහයන් සැලසුම් කිරීමේදී ද අත්යවශ්ය වේ.

පීල් ශක්තිය

පීල් ප්රබලතාවය යනු ඇලවුම් පටි වැනි මතුපිටකින් බන්ධනය වූ ද්රව්ය දෙකක් පීල් කිරීමට අවශ්ය බලයයි. එය ද්රව්යයක ඇලවුම් ශක්තිය හෝ ද්රව්ය දෙකක් අතර බන්ධනයක් මනිනු ලබයි. පීල් ශක්තිය සාමාන්යයෙන් අඟලකට රාත්තල් (lb/in) හෝ මීටරයකට Newtons (N/m) වලින් ප්රකාශ වේ. ද්රව්යයක හෝ බන්ධනයක පීල් ප්රබලතාවයට, භාවිතා කරන මැලියම් වර්ගය, බන්ධනය වන ද්රව්යවල මතුපිට සකස් කිරීම, බන්ධනයේදී උෂ්ණත්වය සහ ආර්ද්රතාවය සහ පීල් ශක්තිය මැනීමට භාවිතා කරන පරීක්ෂණ ක්රමය වැනි විවිධ සාධක මගින් බලපෑම් කළ හැක.

උෂ්ණත්ව ප්රතිරෝධය

උෂ්ණත්ව ප්රතිරෝධය යන්නෙන් අදහස් කරන්නේ විවිධ උෂ්ණත්ව තත්ත්ව යටතේ ද්රව්යයක් හෝ ද්රව්යයක් එහි භෞතික හා රසායනික ගුණාංග පවත්වා ගැනීමට ඇති හැකියාවයි. අනෙකුත් ද්රව්යවල අතිරේක උෂ්ණත්ව ප්රතිරෝධක හැකියාවන් ඇත.

උදාහරණයක් ලෙස, ලෝහ, පිඟන් මැටි සහ ඇතැම් ප්ලාස්ටික් වැනි සමහර ද්රව්යවලට අධික උෂ්ණත්වයකට ඔරොත්තු දිය හැකි අතර අනෙක් ඒවා කාබනික ද්රව්ය සහ සමහර ප්ලාස්ටික් වැනි ඉහළ උෂ්ණත්වවලදී දිරාපත් වීමට හෝ දිය වීමට ඉඩ ඇත.

විවිධ යෙදුම් සඳහා ද්රව්ය තෝරාගැනීමේදී සලකා බැලිය යුතු අත්යවශ්ය සාධකයක් වන්නේ උෂ්ණත්ව ප්රතිරෝධයයි. නිදසුනක් වශයෙන්, අභ්යවකාශ කර්මාන්තයේ, එන්ජින් සංරචක සඳහා භාවිතා කරන ද්රව්ය අතිශයින් ඉහළ උෂ්ණත්වයකට ඔරොත්තු දිය යුතුය. ඊට ප්රතිවිරුද්ධව, ආහාර කර්මාන්තයේ දී, ඇසුරුම් සඳහා භාවිතා කරන ද්රව්ය හානිකර ද්රව්ය පිරිහීමට හෝ කාන්දු නොවී උෂ්ණත්ව පරාසයකට ඔරොත්තු දිය යුතුය.

උෂ්ණත්ව ප්රතිරෝධයට බලපෑම් කළ හැකි සාධක ද්රව්යයේ සංයුතිය සහ ව්යුහය මෙන්ම, උණුසුම හෝ සිසිලන අනුපාතය ඇතුළත් වේ. සාමාන්යයෙන්, ඉහළ ද්රවාංක සහිත ද්රව්ය භාවිතයෙන් හෝ තාප ස්ථායී ආකලන එකතු කිරීමෙන් ඉහළ උෂ්ණත්ව ප්රතිරෝධයක් ලබා ගනී.

රසායනික ප්රතිරෝධය

රසායනික ප්රතිරෝධය යන්නෙන් අදහස් කරන්නේ යම් ද්රව්යයක් හෝ ද්රව්යයක් සැලකිය යුතු ලෙස පිරිහීමට, ක්ෂය වීමට හෝ වෙනත් අහිතකර බලපෑම්වලට ලක් නොවී විවිධ රසායනික ද්රව්යවලට නිරාවරණය වීමට ඔරොත්තු දීමේ හැකියාවයි. ආලේපන, ප්ලාස්ටික් සහ ලෝහ වැනි බොහෝ කාර්මික ද්රව්ය සඳහා මෙන්ම අත්වැසුම් සහ ශ්වසන යන්ත්ර වැනි පුද්ගලික ආරක්ෂක උපකරණ (PPE) සඳහා රසායනික ප්රතිරෝධය අත්යවශ්ය ගුණාංගයකි.

රසායනික ප්රතිරෝධයට රසායනික ද්රව්යයේ වර්ගය සහ සාන්ද්රණය, උෂ්ණත්වය සහ පීඩන තත්ත්වයන් සහ නිරාවරණය වන කාලසීමාව ඇතුළු විවිධ සාධක මගින් බලපෑම් කළ හැක. සමහර ද්රව්ය ඇතැම් රසායනික ද්රව්යවලට ප්රතිරෝධය දැක්විය හැකි නමුත් අනෙක් ඒවා නොවන අතර විවිධ ද්රව්යවල එකම රසායනිකයට විවිධ ප්රතිරෝධ මට්ටම් තිබිය හැක.

ද්රව්යයක රසායනික ප්රතිරෝධය ගිල්වීමේ පරීක්ෂණය, වාෂ්පයට නිරාවරණය වීම හෝ ස්ථාන පරීක්ෂණය වැනි විවිධ ක්රම භාවිතයෙන් පරීක්ෂා කිරීම හරහා තීරණය කළ හැක. මෙම පරීක්ෂණවල ප්රතිඵල යම් යෙදුමක් සඳහා ද්රව්යයක යෝග්යතාවය තීරණය කිරීමට සහ අන්තරායකර රසායනික ද්රව්ය හසුරුවන කම්කරුවන් සඳහා සුදුසු PPE තෝරා ගැනීමට මඟ පෙන්වයි.

දර්ශක ගැලපීම

දර්ශක ගැලපීම යනු විවිධ වර්තන දර්ශක සහිත ද්රව්ය දෙකක් අතර අතුරු මුහුණතේ පරාවර්තන පාඩු අඩු කරන තාක්ෂණයකි. වැඩි වර්තන දර්ශකයක් ඇති රෙදි වලින් ආලෝකය අඩු වර්තන දර්ශකයක් සහිත ද්රව්යයකට ගමන් කරන විට, ආලෝකයේ සමහරක් අතුරු මුහුණතෙහි පරාවර්තනය වන අතර එමඟින් ශක්තිය නැති වී සංඥා ශක්තිය අඩු වේ. වර්තන දර්ශකයේ වෙනස අවම කිරීම සහ පරාවර්තන පාඩු අවම කිරීම සඳහා ද්රව්ය දෙක අතර අතරමැදි වර්තන දර්ශකයක් සහිත තුනී ද්රව්ය තට්ටුවක් තැබීම දර්ශක ගැලපීම ඇතුළත් වේ.

සම්ප්රේෂණ කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට සහ අනවශ්ය පරාවර්තන අඩු කිරීමට කාච, ප්රිස්ම සහ තන්තු වැනි දෘශ්ය යෙදුම්වල දර්ශක ගැලපීම බහුලව භාවිතා වේ. දර්ශක-ගැලපෙන ද්රව්ය තෝරාගැනීම විශේෂිත යෙදුම සහ ගැලපෙන ද්රව්යවල වර්තන දර්ශක මත රඳා පවතී. සමහර පොදු දර්ශක-ගැලපෙන ද්රව්ය දෘෂ්ය ඇලවුම්, තරල, ජෙල් සහ චිත්රපට ඇතුළත් වේ.

ෆයිබර් ඔප්ටික් ඇලවුම් වල යෙදුම්

ෆයිබර් ඔප්ටික් ඇලවුම් යනු ෆයිබර් ඔප්ටික් කේබල් නිෂ්පාදනය සහ ස්ථාපනය කිරීම සඳහා භාවිතා කරන විශේෂිත මැලියම් වේ. ෆයිබර් ඔප්ටික් මැලියම්වල යෙදුම් කිහිපයක් මෙන්න:

- කේබල් නිෂ්පාදනය: ෆයිබර් ඔප්ටික් ඇලවුම් ද්රව්ය ෆයිබර් ඔප්ටික් කේබල් නිෂ්පාදනයේදී ෆයිබර් ඔප්ටික් සංරචක වන තන්තු, බෆර ටියුබ් සහ ශක්ති සාමාජිකයින් එකට බන්ධනය කිරීමට භාවිතා කරයි.

- කේබල් ස්ථාපනය: ෆයිබර් ඔප්ටික් මැලියම් එහි සවිකරන දෘඩාංග, ස්ප්ලයිස් ආවරණ සහ අනෙකුත් උපකරණ වෙත රේඛාව සුරක්ෂිත කිරීම සඳහා ෆයිබර් ඔප්ටික් කේබල් ස්ථාපනය කිරීමට භාවිතා කරයි.

- ෆයිබර් ටර්මිනේෂන්: ෆයිබර් ඔප්ටික් ඇලවුම් ද්රව්ය සම්බන්ධක, ෆෙරූල් හෝ වෙනත් ටර්මිනේෂන් උපාංග වෙත තන්තු සම්බන්ධ කිරීම සඳහා ෆයිබර් ඔප්ටික් කේබල් අවසන් කිරීමට භාවිතා කරයි.

- Splicing: තන්තු දෙකක් අතර අඛණ්ඩ දෘශ්ය මාර්ගයක් නිර්මාණය කිරීම සඳහා ෆයිබර් ඔප්ටික් කේබල් එකට බෙදීමේදී ෆයිබර් ඔප්ටික් මැලියම් භාවිතා කරයි.

- නඩත්තු කිරීම සහ අළුත්වැඩියා කිරීම: ෆයිබර් ඔප්ටික් කේබල්වල ලිහිල් හෝ හානි වූ කොටස් සුරක්ෂිත කිරීම සඳහා නඩත්තු සහ අලුත්වැඩියා කටයුතු වලදී ෆයිබර් ඔප්ටික් මැලියම් භාවිතා වේ.

ෆයිබර් ඔප්ටික් කේබල් නිෂ්පාදනය

ෆයිබර් ඔප්ටික් කේබල් නිෂ්පාදනයේ ප්රධාන පියවර මෙන්න:

- නිෂ්පාදනය සිදු කරන්න: පළමු පියවර වන්නේ ෆයිබර් ඔප්ටික් කේබලය සඳහා පදනම ලෙස සේවය කරන සිලින්ඩරාකාර වීදුරු දණ්ඩක් වන වීදුරු පූර්ව ආකෘතියක් නිෂ්පාදනය කිරීමයි. පූර්ව ආකෘතිය සෑදී ඇත්තේ විශේෂිත උදුනක ඉහළ සංශුද්ධතාවයකින් යුත් සිලිකා වීදුරු උණු කිරීම සහ පසුව ඝන, විනිවිද පෙනෙන දණ්ඩක් සෑදීම සඳහා ප්රවේශමෙන් සිසිල් කිරීමෙනි.

- තන්තු ඇඳීම: පූර්ව ආකෘතිය නිෂ්පාදනය කළ පසු, එය කෙඳි ඇඳීම් කුළුණක තබා ඇත. කුළුණ පූර්ව ආකෘතිය රත් කර තුනී, නම්යශීලී ෆයිබර් ඔප්ටික් නූල් එකක් අඳියි. කේබලයක් සෑදීම සඳහා එකට ඇඹරුණු බහු කෙඳි නිපදවීමට මෙම ක්රියාවලිය කිහිප වතාවක් පුනරාවර්තනය වේ.

- ආෙල්පනය: තන්තු කෙඳි ස්ථාපනය සහ භාවිතය අතරතුර හානි වැළැක්වීම සඳහා පොලිමර් ද්රව්ය ආරක්ෂිත ස්ථරයකින් පසුව ආලේප කර ඇත. තන්තු වටා ඒකාකාරව බෙදා හැරීම සහතික කිරීම සඳහා නිරවද්ය ක්රියාවලියක් භාවිතයෙන් ආලේපන ද්රව්ය යොදනු ලැබේ.

- කේබල් කිරීම: තන්තු කෙඳි ආලේප කළ පසු, ඒවා එකට ඇඹරී කේබලයක් සාදයි. ශක්තිය සහ කල්පැවැත්ම සඳහා Kevlar වැනි අතිරේක ආරක්ෂිත ද්රව්ය සමඟ රේඛාව ශක්තිමත් කර ඇත.

- පරීක්ෂා කිරීම: අවසාන වශයෙන්, දත්ත සම්ප්රේෂණය සඳහා අවශ්ය පිරිවිතරයන් සපුරාලීම සඳහා නිමි කේබලය පරීක්ෂා කරනු ලැබේ. දුර්වල වීම, කලාප පළල සහ සංඥා-ශබ්ද අනුපාතය වැනි පරාමිති සඳහා රේඛාව පරීක්ෂා කිරීම මෙයට ඇතුළත් වේ.

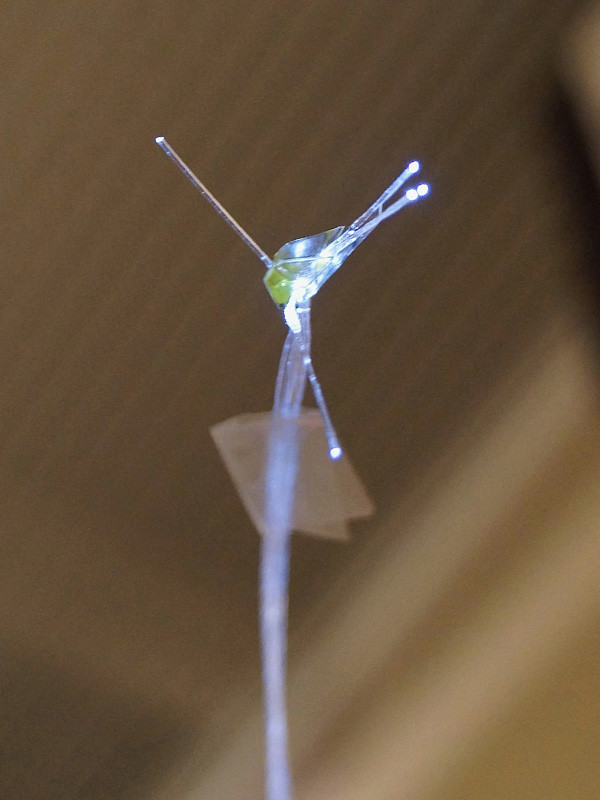

ෆයිබර් ඔප්ටික් සම්බන්ධක එකලස් කිරීම

ෆයිබර් ඔප්ටික් සම්බන්ධක එකලස් කිරීම යනු ෆයිබර් ඔප්ටික් කේබලයක් වෙනත් උපාංග හෝ කේබල් වෙත සම්බන්ධ කරන සම්බන්ධකයක් සමඟ අවසන් කිරීමයි. ක්රියාවලිය සාමාන්යයෙන් පහත පියවරයන් ඇතුළත් වේ:

- කේබලය සකස් කරන්න: පළමු පියවර වන්නේ පිටත ජැකට් සහ ආරක්ෂිත ආලේපනය ගලවා හිස් තන්තු නිරාවරණය කිරීම සඳහා ෆයිබර් ඔප්ටික් කේබලය සකස් කිරීමයි.

- කෙඳි කැඩීම: ඊළඟ පියවර වන්නේ පිරිසිදු, පැතලි මුහුණක් ලබා ගැනීම සඳහා කෙඳි කැඩීමයි.

- තන්තු පිරිසිදු කිරීම: සම්බන්ධතාවයේ ගුණාත්මක භාවයට බලපෑ හැකි දූවිලි, තෙල් හෝ වෙනත් අපවිත්ර ද්රව්ය ඉවත් කිරීම සඳහා නූල්වල කැපූ කෙළවර සෝදා දමනු ලැබේ.

- තන්තු ඇතුල් කිරීම: තන්තු පසුව සම්බන්ධක සිරුරට ඇතුල් කර තද අත් හෝ වෙනත් යාන්ත්රණයකින් සුරක්ෂිත කර ඇත.

- අවසාන මුහුණ ඔප දැමීම: අවසාන පියවර වන්නේ අවම පාඩුවකින් ආලෝකය හරහා යාමට ඉඩ සලසන සුමට මතුපිටක් ලබා ගැනීම සඳහා තන්තු වල අවසාන මුහුණ ඔප දැමීමයි.

සම්බන්ධකය විශ්වසනීය, අඩු පාඩු සම්බන්ධතාවයක් ලබා දීම සහතික කිරීම සඳහා සම්පූර්ණ ක්රියාවලිය ප්රවේශමෙන් සිදු කළ යුතුය.

Fusion Splicing

Fusion splicing ඔප්ටිකල් තන්තු දෙකක් සම්බන්ධ කරන්නේ ඒවායේ කෙළවර උණු කිරීම සහ විද්යුත් චාපයක් භාවිතයෙන් ඒවා විලයනය කිරීමෙනි. එහි ප්රතිඵලයක් ලෙස ලැබෙන සන්ධිය හෝ ස්ප්ලයිස් ස්ථීර වන අතර නොගැඹුරු සංඥා අලාභයක් ඇති බැවින් එය ඉහළ ක්රියාකාරී ෆයිබර් ඔප්ටික් ජාල සඳහා වඩාත් සුදුසු වේ.

විලයන බෙදීමේ ක්රියාවලියට පියවර කිහිපයක් ඇතුළත් වේ. පළමුව, තන්තු සකස් කරනු ලබන්නේ ඒවායේ ආරක්ෂිත ආලේපන ඉවත් කර පිරිසිදු කිරීම සඳහා පිරිසිදු මතුපිටක් සහතික කිරීම සඳහා ය. තන්තු පසුව පරිපූර්ණ පෙළගැස්ම සහතික කිරීම සඳහා කැමරා සහ අන්වීක්ෂ සහිත විශේෂිත විලයන ස්ප්ලයිසර් යන්ත්රයක් භාවිතයෙන් පෙළගස්වනු ලැබේ. පෙළගැස්වූ පසු, විද්යුත් චාපයක් නූල් කෙළවර එකට දිය කර ස්ථිර බන්ධනයක් සාදයි.

යාන්ත්රික බෙදීම වැනි අනෙකුත් බෙදීම් ක්රමවලට වඩා ෆියුෂන් බෙදීම වඩාත් සුදුසු වන්නේ එය වඩා හොඳ සංඥා අලාභයක් සහ විශ්වසනීය කාර්ය සාධනයක් ලබා දෙන බැවිනි. එය දිගු දුර සහ අධිවේගී ෆයිබර් ඔප්ටික් ජාල වල සහ ෆයිබර් ඔප්ටික් සංවේදක සහ වෛද්ය උපකරණ වැනි යෙදුම්වල බහුලව භාවිතා වේ.

ෆයිබර් ඔප්ටික් අවසන් කිරීම

ෆයිබර් ඔප්ටික් ටර්මිනේෂන් යනු සම්ප්රේෂක, ග්රාහක, ස්විච සහ පැච් පැනල් වැනි විවිධ උපාංග හෝ සංරචක වෙත ෆයිබර් ඔප්ටික් කේබල්වල කෙළවර අවසන් කිරීම හෝ සම්බන්ධ කිරීමයි.

අවසන් කිරීමේ ක්රියාවලියට ෆයිබර් ඔප්ටික් කේබලයේ කෙළවරේ ආරක්ෂිත ආලේපනය හෝ කබාය ප්රවේශමෙන් ඉවත් කිරීම, නිරාවරණය වන තන්තු පිරිසිදු කිරීම සහ ඔප දැමීම, පසුව නූල් කෙළවරට සම්බන්ධකයක් හෝ ඇඩැප්ටරයක් සවි කිරීම ඇතුළත් වේ. මෙම සම්බන්ධකය පසුව සුදුසු උපාංගයට හෝ සංරචකයට සම්බන්ධ කළ හැක.

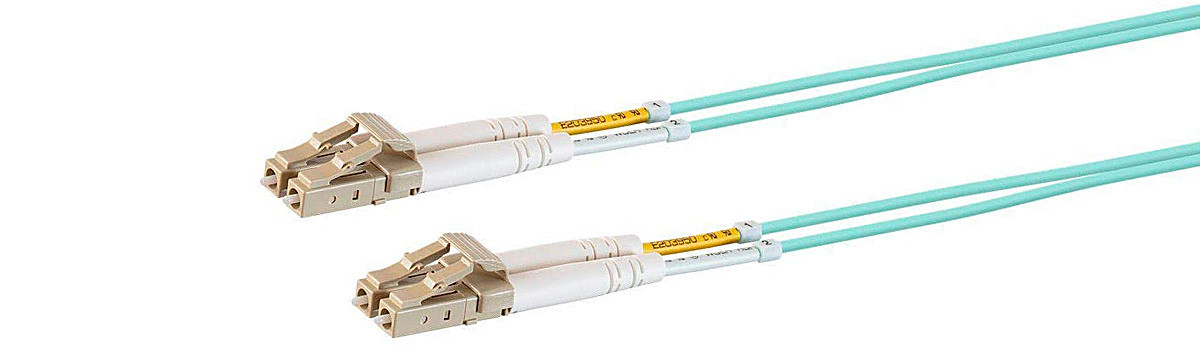

SC, LC, ST, සහ MTRJ සම්බන්ධක ඇතුළුව විවිධ ආකාරයේ ෆයිබර් ඔප්ටික් සම්බන්ධක තිබේ, ඒ සෑම එකක්ම වාසි සහ අවාසි ඇත. ෆයිබර් ඔප්ටික් කේබල් හරහා උසස් තත්ත්වයේ දත්ත සම්ප්රේෂණය සහතික කිරීම සඳහා නිසි අවසන් කිරීම ඉතා වැදගත් වේ, මන්ද සම්බන්ධතාවයේ කිසියම් අඩුපාඩු හෝ නොගැලපීම සංඥා නැතිවීම, දුර්වල වීම හෝ වෙනත් කාර්ය සාධන ගැටළු ඇති කළ හැකිය.

ෆයිබර් ඔප්ටික් පරීක්ෂාව

ෆයිබර් ඔප්ටික් පරීක්ෂාව ෆයිබර් ඔප්ටික් කේබලයක, සම්බන්ධකයක හෝ ස්ප්ලයිස්වල භෞතික තත්ත්වය පරීක්ෂා කරයි. ෆයිබර් ඔප්ටික් පද්ධතිය ප්රශස්ත ලෙස ක්රියාත්මක වන බව සහතික කිරීම සඳහා මෙම පරීක්ෂාව ඉතා වැදගත් වේ, මන්ද තන්තු වල කිසියම් හානියක් හෝ අඩුපාඩුවක් සංඥා සම්ප්රේෂණයට සහ ගුණාත්මක භාවයට අහිතකර ලෙස බලපෑ හැකිය.

දෘශ්ය තන්තු පරීක්ෂණය, අන්වීක්ෂ පරීක්ෂණය සහ වීඩියෝ පරීක්ෂණය ඇතුළු ක්රම කිහිපයක් තිබේ. දෘශ්ය පරීක්ෂාව යනු කිසියම් දෘශ්ය දෝෂයක් හෝ හානියක් සඳහා සම්බන්ධකයේ හෝ කේබල් කෙළවරේ මුහුණ බැලීම සඳහා පියවි ඇසින් භාවිතා කිරීමයි. අන්වීක්ෂ පරීක්ෂාව සම්බන්ධකය හෝ කේබල් අවසාන මුහුණ විශාලනය කිරීමට සහ දුර්වලතා හෝ හානි වඩාත් විස්තරාත්මකව හඳුනා ගැනීමට විශේෂිත අන්වීක්ෂයක් භාවිතා කරයි. වීඩියෝ පරීක්ෂණයට සම්බන්ධකයේ හෝ කේබල් අග මුහුණේ රූප හෝ වීඩියෝ ග්රහණය කර ගැනීමට විශේෂිත කැමරාවක් භාවිත කිරීම සහ දෝෂ හෝ හානි සඳහා දර්ශන විශ්ලේෂණය කිරීම ඇතුළත් වේ.

ෆයිබර් ඔප්ටික් පරීක්ෂාව විදුලි සංදේශ, වෛද්ය ප්රතිරූපණ සහ හමුදා සහ ආරක්ෂක පද්ධති ඇතුළු යෙදුම් කිහිපයක් සඳහා අත්යවශ්ය වේ. ෆයිබර් ඔප්ටික් පද්ධති නිතිපතා පරීක්ෂා කිරීම සහ නඩත්තු කිරීම ප්රශස්ත කාර්ය සාධනය සහතික කිරීමට සහ මිල අධික අක්රිය කාලය වළක්වා ගත හැකිය.

ෆයිබර් ඔප්ටික් මැලියම් භාවිතා කිරීම සඳහා හොඳම භාවිතයන්

ෆයිබර් ඔප්ටික් මැලියම් භාවිතා කිරීම සඳහා හොඳම භාවිතයන් කිහිපයක් මෙන්න:

- නිවැරදි මැලියම් තෝරන්න: විවිධ වර්ගයේ ෆයිබර් ඔප්ටික් ඇලවුම් වෙළඳපොලේ ඇති අතර, සෑම වර්ගයක්ම නිශ්චිත යෙදුමක් සඳහා නිර්මාණය කර ඇත. සමහර බන්ධන අඩු උෂ්ණත්ව පරිසරයන් සඳහා වඩාත් සුදුසු වන අතර අනෙක් ඒවා ඉහළ උෂ්ණත්ව පරිසරයන්ට ඔරොත්තු දිය හැකිය. විශේෂිත යෙදුම් අවශ්යතා මත පදනම්ව සුදුසු මැලියම් තෝරා ගැනීම අත්යවශ්ය වේ.

- නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න: ෆයිබර් ඔප්ටික් මැලියම් භාවිතා කරන විට නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න. මෙයට මිශ්ර කිරීමේ අනුපාත, සුව කිරීමේ වේලාවන් සහ යෙදුම් ක්රම ඇතුළත් වේ. උපදෙස් පිළිපැදීමට අපොහොසත් වීමෙන් දුර්වල බන්ධන ඇති විය හැකි අතර ෆයිබර් ඔප්ටික් සංරචකවල ක්රියාකාරිත්වය අඩාල විය හැක.

- මතුපිට පිරිසිදු කරන්න: බැඳිය යුතු මතුපිට පිරිසිදු හා අපිරිසිදු, දූවිලි හෝ තෙල්වලින් තොර විය යුතුය. මතුපිට පිරිසිදු කිරීම සඳහා නිෂ්පාදකයා විසින් නිර්දේශ කරන ලද ලින්ට් රහිත රෙදි සහ පිරිසිදු කිරීමේ විසඳුමක් භාවිතා කරන්න. පෘෂ්ඨයන්හි ඉතිරිව ඇති ඕනෑම අවශේෂයක් බන්ධන ශක්තියට බලපෑ හැකිය.

- නිවැරදි ප්රමාණය භාවිතා කරන්න: නිෂ්පාදකයා සඳහන් කරන පරිදි නිර්දේශිත මැලියම් ප්රමාණය භාවිතා කරන්න. අධික ලෙස ඇලවීම අතිරික්තය මිරිකා හැරීමට හේතු විය හැකි අතර එහි ප්රතිඵලයක් ලෙස අපිරිසිදු යෙදුමක් ඇති වේ. ඉතා කුඩා මැලියම් භාවිතා කිරීමෙන් දුර්වල බන්ධනයක් ඇති විය හැක.

- ඒකාකාර පීඩනය යොදන්න: පෘෂ්ඨයන් සහ මැලියම් අතර නිසි සම්බන්ධතාවක් සහතික කිරීම සඳහා බන්ධිත පෘෂ්ඨයන් මත ඒකාකාර පීඩනය යොදන්න. මෙය විශේෂිත මෙවලමක් භාවිතයෙන් හෝ අතින් පීඩනය යෙදීමෙන් සිදු කළ හැකිය.

- නිසි සුව කිරීමේ කාලය සඳහා ඉඩ දෙන්න: ෆයිබර් ඔප්ටික් සංරචකය භාවිතා කිරීමට පෙර මැලියම් නිර්දේශිත කාලය සඳහා සුව කිරීමට ඉඩ දෙන්න. නොමේරූ භාවිතය බන්ධන ශක්තිය සම්මුතියට පත් කළ හැකි අතර ෆයිබර් ඔප්ටික් සංරචකයේ ක්රියාකාරිත්වයට බලපායි.

- නිසි ලෙස ගබඩා කරන්න: සෘජු හිරු එළිය සහ තාප ප්රභවයන්ගෙන් ඈත්ව සිසිල් සහ වියලි ස්ථානයක ෆයිබර් ඔප්ටික් මැලියම් ගබඩා කරන්න. ගබඩා කොන්දේසි සහ කල් තබා ගැනීම සඳහා නිෂ්පාදකයාගේ උපදෙස් අනුගමනය කරන්න.

මතුපිට සකස් කිරීම

පෘෂ්ඨයේ වර්ගය සහ අපේක්ෂිත ප්රතිඵලය අනුව මතුපිට සකස් කිරීම සඳහා විවිධ තාක්ෂණික ක්රම සහ මෙවලම් භාවිතා කළ හැකිය. සමහර සම්මත ක්රම ඇතුළත් වේ:

- පිරිසිදු කිරීම: අපිරිසිදු, ග්රීස්, තෙල් හෝ වෙනත් අපිරිසිදු ද්රව්ය ඉවත් කිරීම සඳහා මතුපිට හොඳින් පිරිසිදු කළ යුතුය. මෙය ද්රාවක, ඩිටර්ජන්ට් හෝ වෙනත් පිරිසිදු කිරීමේ කාරක භාවිතයෙන් කළ හැකිය.

- වැලි දැමීම: රළු මතුපිට සුමට කිරීමට සහ පැරණි ආලේපන හෝ තීන්ත ඉවත් කිරීමට වැලි දැමීම භාවිතා කරයි. වැලි කඩදාසි හෝ වැලි කපන යන්ත්රයක් භාවිතයෙන් මෙය කළ හැකිය.

- ඇඹරීම: ඇඹරීම මතුපිට ඇති ඕනෑම උස් ලප හෝ රළු ප්රදේශ ඉවත් කරයි. මෙය ඇඹරුම් රෝදයක් හෝ දියමන්ති තැටියක් භාවිතයෙන් කළ හැකිය.

- පිපිරවීම මතුපිටින් මලකඩ, තීන්ත හෝ වෙනත් මුරණ්ඩු දූෂක ඉවත් කරයි. මෙය වැලි පිපිරවීම හෝ වෙනත් උල්ෙල්ඛ පිපිරුම් ශිල්පීය ක්රම භාවිතයෙන් කළ හැකිය.

- ප්රාථමිකකරණය: මතුපිට පිරිසිදු හා සිනිඳු වූ පසු, ආලේපනය හෝ තීන්ත නිසි ලෙස පිළිපැදීමට ප්රයිමරයක් උපකාරී වේ. භාවිතා කරන ප්රයිමර් වර්ගය මතුපිට වර්ගය සහ යොදන ආලේපනය හෝ තීන්ත මත රඳා පවතී.

මතුපිටට යොදන ඕනෑම ආලේපනයක් හෝ තීන්තයක් කල්පැවැත්ම සඳහා නිසි මතුපිට සකස් කිරීම අත්යවශ්ය වේ. මතුපිට නිවැරදිව සකස් කර නොමැති නම්, ආලේපනය හෝ වර්ණය නිසි ලෙස නොගැලපෙන අතර, පීල් කිරීම, ඉරිතැලීම් හෝ වෙනත් ගැටළු ඇති විය හැක.

අනුපාතය මිශ්ර කිරීම

මිශ්ර කිරීමේ අනුපාතය, ස්කන්ධය හෝ තෙතමනය මිශ්ර කිරීමේ අනුපාතය ලෙසද හැඳින්වේ, වාතය සහ ජල වාෂ්ප මිශ්රණයක ඇති ජල වාෂ්ප ප්රමාණය මනිනු ලැබේ. එය මිශ්රණයේ වියළි වාතය ඒකකයකට ජල වාෂ්ප ස්කන්ධය ලෙස අර්ථ දැක්වේ.

මිශ්ර කිරීමේ අනුපාතය සාමාන්යයෙන් වියළි වාතය කිලෝග්රෑමයකට (g/kg) ජල වාෂ්ප ග්රෑම් වලින් හෝ ස්කන්ධයෙන් මිලියනයකට (ppm) කොටස් වලින් ප්රකාශ වේ. එය කාලගුණ විද්යාවේ සහ වායුගෝලීය විද්යාවේ වටිනා මිනුමක් වන අතර, එය adiabatic ක්රියාවලීන්හි සංරක්ෂිත ප්රමාණයකි, එනම් වායුගෝලයේ වාතය ඉහළ යන විට හෝ ගිලෙන විට එය නියතව පවතින බවයි.

මිශ්ර කිරීමේ අනුපාතය සාපේක්ෂ ආර්ද්රතාවය සහ පිනි ලක්ෂ්ය උෂ්ණත්වය වැනි වායුගෝලීය ආර්ද්රතාවයේ අනෙකුත් මිනුම් වලට සම්බන්ධ වේ, නමුත් වාතයේ සැබෑ ජල වාෂ්ප ප්රමාණය පිළිබඳ වඩාත් සෘජු මිනුමක් සපයයි.

බෙදා හැරීමේ තාක්ෂණය

පහත දැක්වෙන්නේ ඖෂධ බෙදා හැරීමේ අත්යවශ්ය පියවර කිහිපයකි.

- බෙහෙත් වට්ටෝරුව සත්යාපනය කිරීම - ඖෂධවේදියෙකු හෝ ෆාමසි කාර්මික ශිල්පියා ඖෂධ, මාත්රාව සහ උපදෙස් නිවැරදි සහ සුදුසු බව සහතික කිරීම සඳහා බෙහෙත් වට්ටෝරුව සත්යාපනය කරයි.

- ඖෂධ ලේබල් කිරීම - ඖෂධවේදියෙකු හෝ ෆාමසි කාර්මික ශිල්පියා රෝගියාගේ නම, ඖෂධයේ නම, මාත්රාව සහ භාවිතය සඳහා උපදෙස් සමඟ ඖෂධ කන්ටේනරය ලේබල් කරයි.

- ඖෂධ මැනීම - ඖෂධවේදියෙකු හෝ ෆාමසි කාර්මික ශිල්පියෙකු විසින් සිරින්ජයක්, උපාධි සිලින්ඩරයක් හෝ ඉලෙක්ට්රොනික ශේෂයක් වැනි ක්රමාංකනය කරන ලද මිනුම් උපකරණයක් භාවිතයෙන් ඖෂධ නිවැරදිව මැන බලයි.

- ඖෂධ මාරු කිරීම - ඖෂධය බෝතලයක්, බිබිලි ඇසුරුමක් හෝ ආශ්වාස කරන්නා වැනි රෝගියාගේ බහාලුම් වෙත මාරු කරනු ලැබේ.

- තත්ත්ව පාලනය - ඖෂධ බෙදා හැරීමට පෙර, ඖෂධවේදියෙකු හෝ ෆාමසි කාර්මික ශිල්පියා ඖෂධය නිවැරදිව මැන බලා මාරු කර ඇත්දැයි පරීක්ෂා කරයි.

- උපදේශනය - ඖෂධවේදියෙකු හෝ ෆාමසි කාර්මික ශිල්පියා ඖෂධය නිවැරදිව භාවිතා කරන්නේ කෙසේද යන්න පිළිබඳව රෝගියාට උපදෙස් දෙන අතර රෝගියාට ඇති ඕනෑම ප්රශ්නයකට පිළිතුරු සපයයි.

ඖෂධ දෝෂ මඟහරවා ගැනීම සහ රෝගියාගේ ආරක්ෂාව සහතික කිරීම සඳහා බෙදා හැරීමේ ශිල්පීය ක්රම නිවැරදිව අනුගමනය කිරීම අත්යවශ්ය වේ. ඖෂධ සුරක්ෂිතව සහ නිවැරදිව බෙදා හැරීම සහතික කිරීම සඳහා ප්රමිතිගත ක්රියා පටිපාටි අනුගමනය කිරීමට ඖෂධවේදීන් සහ ෆාමසි කාර්මික ශිල්පීන් පුහුණු කරනු ලැබේ.

සුව කිරීමේ කොන්දේසි

ඕනෑම සෞඛ්ය ගැටළු සඳහා සුදුසුකම් ලත් සෞඛ්ය සේවා වෘත්තිකයෙකුගෙන් වෛද්ය උපදෙස් ලබා ගැනීම අත්යවශ්ය වේ. ඔබේ අවශ්යතා සහ වෛද්ය ඉතිහාසය මත පදනම්ව ඔවුන්ට නිසි ලෙස රෝග විනිශ්චය කර සුදුසු ප්රතිකාර නිර්දේශ කළ හැකිය.

සෞඛ්ය තත්වයන් සඳහා වන සමහර පොදු ප්රතිකාරවලට ඖෂධ, ශල්යකර්ම, භෞත චිකිත්සාව, උපදේශනය සහ ආහාර සහ ව්යායාම වැනි ජීවන රටා වෙනස් කිරීම් ඇතුළත් විය හැකිය. ප්රතිකාරයේ සඵලතාවය විශේෂිත තත්ත්වය සහ පුද්ගල තත්වයන් අනුව වෙනස් විය හැක, එබැවින් ඔබගේ සෞඛ්ය සේවා සපයන්නාගේ මගපෙන්වීම අනුගමනය කිරීම අත්යවශ්ය වේ.

ගබඩා කිරීම සහ හැසිරවීම

ගබඩා කිරීම සහ හැසිරවීම සඳහා පොදු මූලධර්ම කිහිපයක් ඇතුළත් වේ:

- උෂ්ණත්ව පාලනය: බොහෝ නිෂ්පාදන සඳහා ප්රශස්ත ගබඩා කිරීම සහ හැසිරවීම සඳහා නිශ්චිත උෂ්ණත්ව පරාසයන් අවශ්ය වේ, එනම් දිරාපත් වන ආහාර සඳහා ශීතකරණය හෝ ඖෂධ සඳහා විශිෂ්ට වියළි තත්ත්වයන් ය.

- ආර්ද්රතා පාලනය: ඉලෙක්ට්රොනික උපකරණ හෝ කඩදාසි නිෂ්පාදන වැනි තෙතමනයට සංවේදී නිෂ්පාදන, හානි වැළැක්වීම සඳහා විශේෂ ඇසුරුම් හෝ ගබඩා කොන්දේසි අවශ්ය විය හැක.

- ආලෝකයෙන් ආරක්ෂාව: ඖෂධ හෝ ඇතැම් රසායනික ද්රව්ය වැනි සමහර නිෂ්පාදන, හිරු එළියට නිරාවරණය වීමෙන් බලපෑමට ලක් විය හැකි අතර පාරාන්ධ හෝ ආලෝකය අවහිර කරන ඇසුරුම් අවශ්ය විය හැකිය.

- නිසි ඇසුරුම්කරණය: නිෂ්පාදන හැසිරවීමේදී සහ ප්රවාහනය කිරීමේදී හානි හෝ දූෂණය වැළැක්වීම සඳහා සුදුසු ද්රව්යවල ගබඩා කළ යුතුය.

- පිරිසිදු සහ සංවිධිත ගබඩා ප්රදේශ: හරස් අපවිත්ර වීම වැලැක්වීමට සහ අවශ්ය විටක නිෂ්පාදන පහසු ප්රවේශය සහතික කිරීමට ගබඩා ප්රදේශ පිරිසිදුව හා සංවිධානය කළ යුතුය.

- නිසි ක්රියා පටිපාටි: හානි හෝ දූෂණය වැලැක්වීම සඳහා නිෂ්පාදන ප්රවේශමෙන් හැසිරවිය යුතු අතර අවශ්ය ඕනෑම ආරක්ෂක ක්රියා පටිපාටි අනුගමනය කළ යුතුය.

මෙම මූලධර්ම අනුගමනය කිරීමෙන්, ව්යාපාරවලට සහ පුද්ගලයන්ට තම නිෂ්පාදන සුරක්ෂිතව සහ ඵලදායී ලෙස ගබඩා කිරීම සහ හසුරුවා ගැනීම සහතික කිරීමට උදවු කළ හැක.

සෞඛ්ය සහ ආරක්ෂාව පිළිබඳ පූර්වාරක්ෂාවන්

සමහර එදිනෙදා සෞඛ්ය සහ ආරක්ෂක පූර්වාරක්ෂාවන් ඇතුළත් වේ:

- පුද්ගලික ආරක්ෂක උපකරණ (PPE): මෙයට අත්වැසුම්, වෙස් මුහුණු සහ ආරක්ෂිත වීදුරු ඇතුළත් වන අතර, හානිකර ද්රව්ය හෝ බෝවන රෝගවලට නිරාවරණය වීමෙන් පුද්ගලයන් ආරක්ෂා කිරීමට උපකාරී වේ.

- නිසි වාතාශ්රය: සංවෘත අවකාශයන්හි හානිකර වායූන්, දුම් හෝ අංශු ගොඩ නැගීම වැළැක්වීම සඳහා ප්රමාණවත් වාතාශ්රයක් අත්යවශ්ය වේ.

- ගිනි ආරක්ෂාවට දුම් අනාවරක, ගිනි නිවන යන්ත්ර, හදිසි පිටවීම් සැලසුම් වැනි ක්රියාමාර්ග ගිනි වැළැක්වීමට සහ ඒවාට ප්රතිචාර දැක්වීමට ඇතුළත් වේ.

- Ergonomics: නිසි ergonomics මගින් වික්රියා, උළුක්කු සහ පුනරාවර්තන චලන තුවාල වැනි රැකියා ස්ථානයේ තුවාල වළක්වා ගත හැකිය.

- උපද්රව සන්නිවේදනය: සේවා යෝජකයින් සහ අනෙකුත් සංවිධාන විසින් විභව උපද්රවයන් සේවකයින්ට සහ නිරාවරණය වූ අනෙකුත් අයට සන්නිවේදනය කළ යුතුය.

- අන්තරායකර ද්රව්ය නිසි ලෙස හැසිරවීම සහ බැහැර කිරීම: රසායනික ද්රව්ය, බැටරි සහ අනෙකුත් භයානක ද්රව්ය හැසිරවීම, ගබඩා කිරීම සහ බැහැර කිරීම සඳහා පහත සුදුසු ප්රොටෝකෝල මෙයට ඇතුළත් වේ.

- සනීපාරක්ෂාව සහ සනීපාරක්ෂාව: මතුපිට සහ පහසුකම් නිතිපතා පිරිසිදු කිරීම සහ විෂබීජහරණය කිරීම බෝවන රෝග පැතිරීම වැලැක්වීමට උපකාරී වේ.

- ආරක්ෂිත රිය පැදවීමේ පිළිවෙත්වලට මාර්ග නීති පිළිපැදීම සහ රිය අනතුරු වළක්වා ගැනීම සඳහා රිය පැදවීමේදී අවධානය වෙනතකට යොමු නොකිරීම ඇතුළත් වේ.

මෙම සහ අනෙකුත් සෞඛ්ය සහ ආරක්ෂිත පූර්වාරක්ෂාවන් ක්රියාවට නැංවීමෙන්, පුද්ගලයන්ට සහ සංවිධානවලට තමන්ට සහ අන් අයට සිදුවන තුවාල, රෝගාබාධ සහ වෙනත් හානි වළක්වා ගැනීමට උපකාරී වේ.

ෆයිබර් ඔප්ටික් මැලියම් සමඟ පොදු ගැටළු

ෆයිබර් ඔප්ටික් ඇලවුම් දෘෂ්ය තන්තු සම්බන්ධක, ෆෙරූල් සහ ස්ප්ලයිස් තැටි වැනි අනෙකුත් සංරචක වලට බන්ධනය කරයි. කෙසේ වෙතත්, ෆයිබර් ඔප්ටික් මැලියම් සමඟ පොදු ගැටළු කිහිපයක් ඇතිවිය හැකිය:

- දුර්වල බන්ධන ශක්තිය: ෆයිබර් ඔප්ටික් මැලියම් සමඟ ඇති වඩාත් පොදු ගැටළු වලින් එකක් වන්නේ දුර්වල බන්ධන ශක්තියයි, එය තන්තු කැඩීම හෝ සංඥා නැති වීමට හේතු විය හැක. මැලියම් ප්රමාණවත් ලෙස මිශ්ර කිරීමට අවශ්ය නම් හෝ මැලියම් යෙදීමට පෙර මතුපිට පිරිසිදු කර සකස් කිරීමට අවශ්ය නම් මෙය සිදුවිය හැකිය.

- සුව කිරීමේ කාලය: ෆයිබර් ඔප්ටික් මැලියම් සුව කිරීමට නිශ්චිත කාලයක් අවශ්ය වේ, එය මැලියම් වර්ගය සහ පාරිසරික තත්ත්වයන් අනුව වෙනස් විය හැකිය. ඇලවුම් ද්රව්ය සුව කිරීමට ප්රමාණවත් කාලයක් ලබා නොදුන්නේ නම්, එය නිසියාකාරව බන්ධනය නොවීමට හෝ දුර්වල බන්ධනයක් ඇති කිරීමට හේතු විය හැක.

- දූෂණය: කුඩා දූෂණය පවා ෆයිබර් ඔප්ටික් මැලියම්වල ක්රියාකාරිත්වයට බලපායි. දූවිලි, තෙල් සහ අනෙකුත් අපවිත්ර ද්රව්ය බන්ධනයට බාධා කළ හැකි අතර එමඟින් දුර්වල බන්ධනයක් හෝ සංඥාවක් නැති වේ.

- කල් තබා ගත හැකි ආයු කාලය: ෆයිබර් ඔප්ටික් මැලියම් සීමිත ආයු කාලයක් ඇති අතර කාලයත් සමඟ කල් ඉකුත් වීමට හෝ අඩු ඵලදායී බවට පත් විය හැක. භාවිතයට පෙර බැඳුම්කරයේ කල් ඉකුත් වීමේ දිනය සහ ගබඩා තත්ත්වයන් පරීක්ෂා කිරීම අත්යවශ්ය වේ.

- ගැළපුම: විවිධ වර්ගයේ ෆයිබර් ඔප්ටික් ඇලවුම් විශේෂිත යෙදුම් සඳහා නිර්මාණය කර ඇති අතර ඇතැම් ද්රව්ය හෝ සංරචක සමඟ නොගැලපේ. විශේෂිත යෙදුම සඳහා නිවැරදි මැලියම් තෝරා ගැනීම සහ සම්බන්ධ වන සියලුම සංරචක සමඟ අනුකූලතාව සහතික කිරීම අත්යවශ්ය වේ.

- බෙදා හැරීම: ෆයිබර් ඔප්ටික් මැලියම් නිසි ලෙස බෙදා හැරීම ඝන බන්ධනයක් සාක්ෂාත් කර ගැනීම සඳහා ඉතා වැදගත් වේ. අනවශ්ය ලෙස බෙදා හැරීම, එනම් වැඩිපුර හෝ අඩු මැලියම් යෙදීම, දුර්වල බන්ධනයක් හෝ සංඥාවක් නැති වීමට හේතු විය හැක.

- ආරක්ෂාව: ෆයිබර් ඔප්ටික් ඇලවුම් නිසි ලෙස හසුරුවා නොගතහොත් අනතුරුදායක විය හැක. සියලුම ආරක්ෂක මාර්ගෝපදේශ අනුගමනය කිරීම සහ මැලියම් සමඟ වැඩ කිරීමේදී ආරක්ෂක උපකරණ පැළඳීම අත්යවශ්ය වේ.

දෝශ නිරාකරණ ඉඟි

විවිධ අවස්ථාවන්හිදී යෙදිය හැකි පොදු දෝශ නිරාකරණ උපදෙස් කිහිපයක් මෙන්න:

- මූලික කරුණු සමඟින් ආරම්භ කරන්න: සියල්ල පේනුගත කර, සක්රිය කර, නිවැරදිව සම්බන්ධ කර ඇති බව සහතික කර ගන්න.

- නැවත ආරම්භ කිරීම: සමහර විට, උපාංගය හෝ මෘදුකාංගය නැවත ආරම්භ කිරීමෙන් ගැටළුව විසඳා ගත හැක.

- යාවත්කාල කිරීම් සඳහා පරීක්ෂා කරන්න: උපාංගය හෝ මෘදුකාංගය සඳහා කිසියම් යාවත්කාලීනයක් තිබේදැයි පරීක්ෂා කර, අවශ්ය නම් ඒවා ස්ථාපනය කරන්න.

- දෝෂ පණිවිඩ සඳහා පරීක්ෂා කරන්න: ගැටලුව සඳහන් කළ හැකි කිසියම් දෝෂ පණිවිඩයක් හෝ කේතයක් සොයන්න.

- වෙනස් ප්රවේශයක් උත්සාහ කරන්න: එක් ක්රමයක් ක්රියා නොකරන්නේ නම්, එය ගැටළුව විසඳන්නේ දැයි බැලීමට වෙනත් ප්රවේශයක් හෝ ක්රමයක් උත්සාහ කරන්න.

- ගැටුම් සඳහා පරීක්ෂා කරන්න: ගැටලුව ඇති කළ හැකි වෙනත් උපාංග හෝ මෘදුකාංග සමඟ ගැටුම් නොමැති බවට වග බලා ගන්න.

- උදව් සොයන්න: ඔබට තවමත් ගැටලුව විසඳීමට උදවු අවශ්ය නම්, පාරිභෝගික සහාය, සබැඳි සංසද හෝ වෘත්තිකයෙකුගෙන් උපකාර ලබාගන්න.

- ගැටලුව ලේඛනගත කරන්න: ගැටලුව නිරාකරණය කිරීමට ඔබ ගෙන ඇති ඕනෑම පියවරක් සහ උපකාර කළ හැකි අන් අයට ගැටලුව සන්නිවේදනය කිරීම පහසු කිරීම සඳහා ඔබට හමු වන ඕනෑම දෝෂ පණිවිඩයක් හෝ කේත නිරීක්ෂණය කරන්න.

විදුලි සංදේශ යටිතල පහසුකම් මත ෆයිබර් ඔප්ටික් ඇලවුම් වල බලපෑම

ෆයිබර් ඔප්ටික් ඇලවුම් යනු විදුලි සංදේශ යටිතල ව්යුහයේ අත්යවශ්ය අංගයක් වන අතර එය එහි ක්රියාකාරීත්වයට සහ විශ්වසනීයත්වයට සැලකිය යුතු ලෙස බලපායි. ඇලවුම් දෘෂ්ය තන්තු කේබල් සම්බන්ධකවලට බන්ධනය කරයි, රළු පාරිසරික තත්ත්වයන්ට ඔරොත්තු දිය හැකි ආරක්ෂිත සහ ස්ථාවර සම්බන්ධතාවයක් සහතික කරයි.

ෆයිබර් ඔප්ටික් ඇලවුම් වල වඩාත් වැදගත් වාසියක් වන්නේ ෆයිබර් ඔප්ටික් කේබල් සහ සම්බන්ධකය අතර අඩු පාඩු සම්බන්ධතාවයක් සැපයීමේ හැකියාවයි. විදුලි සංදේශ යටිතල ව්යුහය තුළ මෙය ඉතා වැදගත් වන අතර, කුඩා පාඩු පවා සංඥා ගුණාත්මක භාවයට සහ දත්ත සම්ප්රේෂණ අනුපාතවලට සැලකිය යුතු ලෙස බලපෑ හැකිය.

ෆයිබර් ඔප්ටික් මැලියම්වල තවත් අත්යවශ්ය වාසියක් වන්නේ විවිධ පාරිසරික සාධකවලට ඔරොත්තු දිය හැකි ආරක්ෂිත සහ ස්ථාවර සම්බන්ධතාවයක් සැපයීමේ හැකියාවයි. මෙයට අධික උෂ්ණත්වය, තෙතමනය, කම්පනය සහ යාන්ත්රික ආතතිය ඇතුළත් වේ. විදුලි සංදේශ යටිතල ව්යුහය විශ්වාසදායක සහ කාර්යක්ෂමව පවතින බව සහතික කිරීම සඳහා මැලියම් කේබල් හානි සහ සංඥා නැතිවීම වැළැක්වීමට උපකාරී වේ.

එහි කාර්ය සාධන ප්රතිලාභ වලට අමතරව, ෆයිබර් ඔප්ටික් මැලියම් යෙදීමට පහසු වන අතර විවිධ යෙදුම්වල භාවිතා කළ හැකිය. මෙය විදුලි සංදේශ යටිතල පහසුකම් සඳහා කදිම තේරීමක් කරයි, එහිදී එය ෆයිබර් ඔප්ටික් කේබල් සිට සම්බන්ධක සහ ස්ප්ලයිස් තැටි දක්වා සෑම දෙයකම භාවිතා වේ.

සමස්තයක් වශයෙන්, විදුලි සංදේශ යටිතල පහසුකම් මත ෆයිබර් ඔප්ටික් මැලියම්වල බලපෑම සැලකිය යුතු ය. එය අභියෝගාත්මක පාරිසරික තත්ත්වයන් තුළ පවා විශ්වසනීය හා කාර්යක්ෂම දත්ත සම්ප්රේෂණය සහතික කිරීමට උපකාරී වන අතර නවීන විදුලි සංදේශ ජාලවල අත්යවශ්ය අංගයකි.

IoT සහ Smart Devices මත ෆයිබර් ඔප්ටික් ඇලවුම් වල බලපෑම

ෆයිබර් ඔප්ටික් මැලියම් IoT (Internet of Things) සහ දීප්තිමත් උපාංග කෙරෙහි සැලකිය යුතු ලෙස බලපෑ හැකිය. ෆයිබර් ඔප්ටික් ඇලවුම් තන්තු වලට ෆයිබර් ඔප්ටික් සම්බන්ධක බන්ධනය කරයි, උපාංග අතර ශක්තිමත් සහ විශ්වාසදායක සම්බන්ධතාවයක් සහතික කරයි. ෆයිබර් ඔප්ටික් මැලියම් IoT සහ ස්මාර්ට් උපාංගවලට බලපෑම් කළ හැකි ක්රම කිහිපයක් මෙන්න:

- වැඩිදියුණු කළ සම්බන්ධතාවය: ෆයිබර් ඔප්ටික් මැලියම් මඟින් උපාංග අතර සම්බන්ධතාවය වැඩි දියුණු කළ හැකිය. එය IoT සහ දීප්තිමත් උපාංගවල සුමට ක්රියාකාරිත්වය සඳහා අත්යවශ්ය ශක්තිමත් සහ විශ්වාසනීය සම්බන්ධතාවයක් සහතික කරයි. ෆයිබර් ඔප්ටික් ඇලවුම් දත්ත නැතිවීමේ අවදානම හෝ මන්දගාමී දත්ත සම්ප්රේෂණයේ අවදානම සැලකිය යුතු ලෙස අඩු කරයි.

- වේගවත් දත්ත සම්ප්රේෂණය: ෆයිබර් ඔප්ටික් මැලියම් වේගවත් දත්ත සම්ප්රේෂණ වේගයක් ලබා ගැනීමට උපකාරී වේ. මක්නිසාද යත්, ෆයිබර් ඔප්ටික් කේබල් මඟින් ඉතා ඉහළ වේගයකින් දත්ත සම්ප්රේෂණය කළ හැකි අතර, ෆයිබර් ඔප්ටික් ඇලවුම් මඟින් සපයනු ලබන විශ්වාසදායක සම්බන්ධතාවයකින්, කිසිදු බාධාවකින් හෝ ප්රමාදයකින් තොරව දත්ත සම්ප්රේෂණය කළ හැකිය.

- විශ්වසනීයත්වය වැඩි කිරීම: IoT සහ ස්මාර්ට් උපාංග නිවැරදිව ක්රියා කිරීමට විශ්වාසදායක විය යුතුය. ෆයිබර් ඔප්ටික් මැලියම් මඟින් උපාංග අතර සම්බන්ධතාවය ආරක්ෂිත සහ ස්ථාවර බව සහතික කිරීම මගින් උපාංගවල විශ්වසනීයත්වය වැඩි දියුණු කළ හැකිය. මෙය අක්රිය කාලය සහ නඩත්තු වියදම් අඩු කිරීමට හේතු විය හැක.

- වැඩි දියුණු කළ ආරක්ෂාව: ෆයිබර් ඔප්ටික් කේබල් ඒවායේ ඉහළ මට්ටමේ ආරක්ෂාව සඳහා ප්රසිද්ධය. ඒවා හැක් කිරීමට හෝ බාධා කිරීමට අපහසු වන අතර, ෆයිබර් ඔප්ටික් මැලියම් උපාංග අතර සම්බන්ධතාවය සුරක්ෂිත කිරීමට උපකාරී වේ. IoT සහ සංවේදී තොරතුරු අඩංගු ස්මාර්ට් උපාංග සඳහා මෙය විශේෂයෙන් වැදගත් විය හැක.

ෆයිබර් ඔප්ටික් සංවේදක යෙදුම් සඳහා ෆයිබර් ඔප්ටික් ඇලවුම්

ෆයිබර් ඔප්ටික් සංවේදක යෙදුම් සඳහා මැලියම් තෝරාගැනීමේදී සලකා බැලිය යුතු සාධක කිහිපයක් මෙන්න:

- වර්තන දර්ශකය: මැලියම්වල වර්තන දර්ශකය ෆයිබර් ඔප්ටික් ද්රව්යයට සමාන විය යුතුය. මෙය මැලියම්-තන්තු අතුරුමුහුණතේ අහිමි වන ආලෝකයේ ප්රමාණය අවම කරනු ඇත, එය මිනුම් නිරවද්යතාවට බලපෑ හැකිය.

- උෂ්ණත්ව ස්ථායීතාවය: මැලියම් පුළුල් උෂ්ණත්ව පරාසයක් තුළ එහි යාන්ත්රික සහ දෘශ්ය ගුණාංග පවත්වා ගැනීමට හැකි විය යුතුය. ඉහළ උෂ්ණත්ව පරිසරයන් හෝ උෂ්ණත්ව චක්රය සම්බන්ධ යෙදුම් සඳහා මෙය විශේෂයෙන් වැදගත් වේ.

- රසායනික ප්රතිරෝධය: මැලියම් සංවේදී යෙදුමේදී නිරාවරණය විය හැකි රසායනික ද්රව්ය සහ පාරිසරික සාධකවලට ප්රතිරෝධය දැක්විය යුතුය. කාලයාගේ ඇවෑමෙන් මැලියම්වල කිසියම් පිරිහීම වැළැක්වීම සඳහා මෙය වැදගත් වේ, එය මැනීමේ නිරවද්යතාවට බලපෑ හැකිය.

- කැවුම් කාලය: මැලියම්වල සුව කිරීමේ කාලය යෙදුම සඳහා සුදුසු විය යුතුය. සමහර විට, අක්රිය කාලය අවම කිරීමට හෝ සැකසුම් කාලය අඩු කිරීමට වේගවත් සුව කිරීමේ කාලයක් අවශ්ය විය හැකිය.

- භාවිතයේ පහසුව: මැලියම් යෙදීමට සහ හැසිරවීමට පහසු විය යුතුය. ඇලවුම් යෙදුම් ක්රියාවලියේදී දෝෂ අවම කිරීම සඳහා මෙය වැදගත් වේ.

ෆයිබර් ඔප්ටික් සංවේදක යෙදුම් සඳහා බහුලව භාවිතා වන මැලියම් සඳහා උදාහරණ ලෙස UV-සුව කළ හැකි මැලියම්, ඉෙපොක්සි මත පදනම් වූ මැලියම් සහ සයනොඇක්රිලේට් මත පදනම් වූ මැලියම් ඇතුළත් වේ. අවසාන වශයෙන්, නිශ්චිත ෆයිබර් ඔප්ටික් සංවේදක යෙදුමක් සඳහා හොඳම මැලියම් තෝරාගැනීම එම යෙදුමේ විශේෂිත අවශ්යතා මත රඳා පවතී.

ෆයිබර් ඔප්ටික් ඇලවුම් නිෂ්පාදනයේ අනුකූලතාවයේ වැදගත්කම

හේතු කිහිපයක් නිසා ෆයිබර් ඔප්ටික් මැලියම් නිෂ්පාදනයේ දී අනුකූලතාව ඉතා වැදගත් වේ:

- තත්ත්ව සහතිකය: ෆයිබර් ඔප්ටික් කේබල් නිෂ්පාදනය කිරීමේදී ෆයිබර් ඔප්ටික් මැලියම් ඉතා වැදගත් වේ. නිෂ්පාදන ක්රියාවලියේ කිසියම් නොගැලපීම අවසන් නිෂ්පාදනයේ ගුණාත්මක භාවයේ වෙනස්කම් වලට තුඩු දිය හැකි අතර එමඟින් ෆයිබර් ඔප්ටික් කේබල්වල ක්රියාකාරිත්වය අඩාල විය හැකිය.

- කාර්ය සාධනය: ෆයිබර් ඔප්ටික් ඇලවුම් කේබලයක ඇති ඔප්ටිකල් තන්තු ආරක්ෂිතව රඳවා තබා ගැනීම සහතික කරයි. නොගැලපෙන ඇලවුම් යෙදුම කේබලයේ සමස්ත ක්රියාකාරිත්වයට බලපාන තන්තු මාරු වීමට හෝ ලිහිල් වීමට හේතු විය හැක.

- පිරිවැය: නොගැලපෙන නිෂ්පාදන ක්රියාවලීන් ද්රව්ය නාස්තියට හේතු විය හැකි අතර එහි ප්රතිඵලයක් ලෙස නිෂ්පාදන පිරිවැය වැඩි වේ. නොගැලපෙන ඇලවුම් යෙදුම නිෂ්පාදන අසාර්ථක වීමට ද හේතු විය හැක, එහි ප්රතිඵලයක් ලෙස වගකීම් හිමිකම් සහ ප්රතිලාභ, පිරිවැය තවදුරටත් වැඩි වේ.

- කීර්තිය: ෆයිබර් ඔප්ටික් කර්මාන්තයේ කීර්තිමත් සන්නාමයක් ගොඩනැගීමේදී අඛණ්ඩතාව අත්යවශ්ය වේ. උසස් තත්ත්වයේ නිෂ්පාදන අඛණ්ඩව නිෂ්පාදනය කරන සමාගම් විශ්වාසවන්ත පාරිභෝගික පදනමක් ගොඩනඟා ගැනීමට ඉඩ ඇති අතර, නොගැලපෙන නිෂ්පාදකයින්ට වෙළඳපල කොටස ලබා ගැනීමට උපකාර අවශ්ය විය හැකිය.

ෆයිබර් ඔප්ටික් ඇලවුම් වල අනාගතය: නැගී එන තාක්ෂණයන් සහ යෙදුම්

ෆයිබර් ඔප්ටික් ඇලවුම් තාක්ෂණය මෑත වසරවලදී සැලකිය යුතු ලෙස දියුණු වී ඇති අතර එය ඔප්ටිකල් ෆයිබර් කේබල් නිෂ්පාදනයේ අත්යවශ්ය අංගයක් ලෙස දිගටම පවතී. නැඟී එන තාක්ෂණයන් සහ ෆයිබර් ඔප්ටික් ඇලවුම් සඳහා පහත සඳහන් දෑ ඇතුළත් වේ:

- නැනෝ අංශු-වැඩිදියුණු කළ මැලියම්: ෆයිබර් ඔප්ටික් ඇලවුම් ක්ෂේත්රයේ නැගී එන තාක්ෂණයක් වන්නේ මැලියම්වල ගුණ වැඩි දියුණු කිරීම සඳහා නැනෝ අංශු භාවිතයයි. මැලියම්වල යාන්ත්රික ශක්තිය, තාප ස්ථායීතාවය සහ විද්යුත් සන්නායකතාව වැඩි දියුණු කිරීම සඳහා කාබන් නැනෝ ටියුබ් සහ ග්රැෆීන් වැනි නැනෝ අංශු එකතු කළ හැක.

- UV-සුව කළ හැකි මැලියම්: ෆයිබර් ඔප්ටික් ඇලවුම් ක්ෂේත්රයේ තවත් නැගී එන තාක්ෂණයක් වන්නේ UV-සුව කළ හැකි මැලියම් භාවිතයයි. මෙම වර්ගයේ මැලියම් UV ආලෝකය භාවිතයෙන් ඉක්මනින් සුව කළ හැකි අතර, ඔප්ටිකල් ෆයිබර් කේබල් නිෂ්පාදන කාලය සැලකිය යුතු ලෙස අඩු කරයි.

- අඩු-උෂ්ණත්ව මැලියම්: අඩු-උෂ්ණත්ව මැලියම් යනු ඔප්ටිකල් ෆයිබර් කේබල් නිෂ්පාදනයේ විප්ලවීය වෙනසක් කිරීමට හැකියාව ඇති තවත් නැගී එන තාක්ෂණයකි. මෙම වර්ගයේ මැලියම් -40 ° C තරම් අඩු උෂ්ණත්වවලදී සුව කළ හැකි අතර, බලශක්ති පරිභෝජනය අඩු කිරීම සහ නිෂ්පාදන ක්රියාවලියේ කාර්යක්ෂමතාව වැඩි දියුණු කිරීම.

- කටුක පරිසරයන් සඳහා මැලියම්: අධික උෂ්ණත්වය, ආර්ද්රතාවය සහ රසායනික ද්රව්යවලට නිරාවරණය වීම වැනි කටුක පරිසරයන්ට ඔරොත්තු දිය හැකි ෆයිබර් ඔප්ටික් කේබල් සඳහා වැඩි ඉල්ලුමක් පවතී. ඇලවුම් නිෂ්පාදකයින් ඉහළ උෂ්ණත්ව ඉෙපොක්සි සහ සිලිකොන් මැලියම් වැනි මෙම කටුක තත්වයන්ට ඔරොත්තු දිය හැකි නව සූත්ර නිපදවයි.

- ෆයිබර් ඔප්ටික් සංරචකවල ත්රිමාණ මුද්රණය: ත්රිමාණ මුද්රණ තාක්ෂණයට ෆයිබර් ඔප්ටික් සංරචක නිෂ්පාදනයේ විප්ලවීය වෙනසක් කළ හැකිය. ඇලවුම් නිෂ්පාදකයින් විසින් අභිරුචිකරණය කරන ලද ෆයිබර් ඔප්ටික් සංරචක ඉක්මනින් සහ කාර්යක්ෂමව නිර්මාණය කිරීම සඳහා ත්රිමාණ මුද්රණයේදී භාවිතා කළ හැකි නව සූත්ර සකස් කරමින් සිටී.

- වෛද්ය යෙදුම්: ෆයිබර් ඔප්ටික් ඇලවුම් ද වෛද්ය ක්ෂේත්රයේ නව යෙදුම් සොයා ගනී. උදාහරණයක් ලෙස, එය එන්ඩොස්කොප් සහ කැතීටර් වැනි වෛද්ය උපකරණවලට දෘශ්ය තන්තු සම්බන්ධ කළ හැකිය.