SMT-Klebstoff

In der sich ständig weiterentwickelnden Welt der Elektronikfertigung hat sich der Klebstoff „Surface Mount Technology“ (SMT) als bahnbrechend erwiesen. Dieser fortschrittliche Klebstoff spielt eine entscheidende Rolle bei der Gewährleistung der nahtlosen Integration elektronischer Komponenten auf Leiterplatten (PCBs). Von der Verbesserung der Produktzuverlässigkeit bis hin zur Rationalisierung von Produktionsprozessen ist SMT-Kleber zu einem unverzichtbaren Werkzeug für Hersteller geworden. In diesem Blogbeitrag werden die verschiedenen Aspekte des SMT-Klebstoffs und seine Bedeutung in der Elektronikindustrie untersucht.

SMT-Klebstoff verstehen: Ein kurzer Überblick

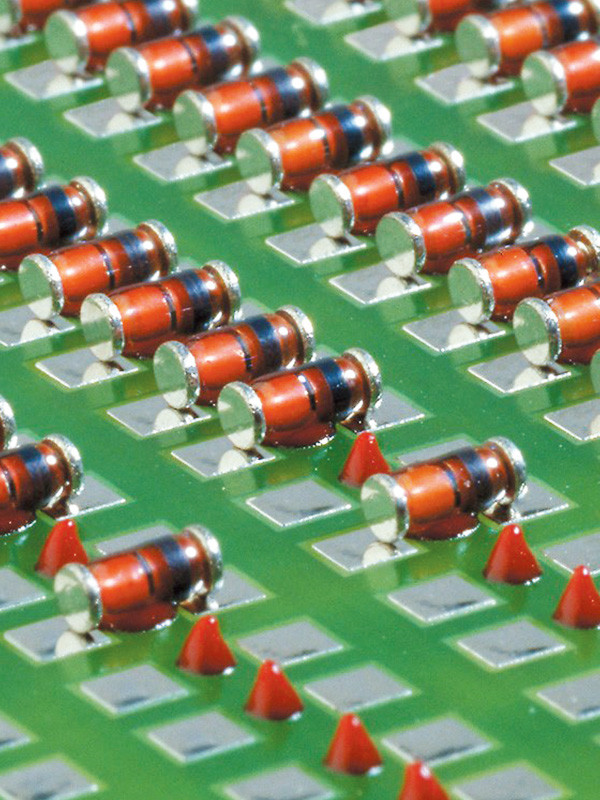

SMT-Klebstoff oder Klebstoff mit Oberflächenmontagetechnologie wird in der Elektronikindustrie verwendet, um oberflächenmontierte Geräte (SMDs) auf Leiterplatten (PCBs) zu befestigen.

SMT-Klebstoff besteht typischerweise aus Kunstharzen, Lösungsmitteln und Zusatzstoffen. Der Klebstoff wird mit einem Spender oder einer Schablone auf die Leiterplatte aufgetragen. Anschließend werden die SMDs auf den Kleber gelegt, bevor dieser trocknet.

Es stehen verschiedene Arten von SMT-Klebstoffen zur Verfügung, darunter Klebstoffe auf Epoxid-, Acryl- und Silikonbasis. Jeder Typ hat seine einzigartigen Eigenschaften und Vorteile. Beispielsweise sind Epoxidklebstoffe für ihre hohe Festigkeit und Haltbarkeit bekannt, während Acrylklebstoffe hervorragende elektrische Isoliereigenschaften bieten.

SMT-Klebstoff ist für den Erfolg der SMT-Fertigung von entscheidender Bedeutung, da er dabei hilft, die SMDs während des Montageprozesses an Ort und Stelle zu halten. Der Klebstoff verbessert außerdem die Zuverlässigkeit und Haltbarkeit des Endprodukts, indem er den SMDs mechanische Unterstützung bietet.

Einer der entscheidenden Aspekte bei der Auswahl eines SMT-Klebstoffs ist seine Aushärtezeit. Unter Aushärtungszeit versteht man die Zeit, die der Klebstoff benötigt, um vollständig auszuhärten und sich mit der Leiterplatte und dem SMD zu verbinden. Die Aushärtezeit kann je nach Art des Klebstoffs und den Umgebungsbedingungen, unter denen der Klebstoff aufgetragen wird, variieren.

Bei der Auswahl eines SMT-Klebstoffs sind neben der Aushärtezeit auch dessen Viskosität, Thixotropie sowie thermische und chemische Beständigkeit zu berücksichtigen.

Insgesamt ist SMT-Kleber eine entscheidende Komponente des SMT-Herstellungsprozesses und trägt dazu bei, die Zuverlässigkeit und Haltbarkeit elektronischer Geräte sicherzustellen. Die Auswahl des geeigneten Klebstoffs kann dazu beitragen, den Erfolg der SMT-Montage sicherzustellen und die Leistung des Endprodukts zu verbessern.

Die Bedeutung von SMT-Klebstoffen in der Elektronikfertigung

SMT-Klebstoff ist in der Elektronikfertigung von entscheidender Bedeutung, insbesondere bei der Montage von oberflächenmontierten Bauteilen (SMDs) auf Leiterplatten (PCBs). Durch die Verwendung von SMT-Klebstoff wird sichergestellt, dass die SMDs sicher auf der Leiterplatte befestigt sind, was für mechanischen Halt sorgt und die Zuverlässigkeit und Haltbarkeit des Endprodukts verbessert.

Einer der Hauptvorteile von SMT-Klebstoff ist seine Fähigkeit, SMDs während des Montageprozesses an Ort und Stelle zu halten. Ohne Klebstoff könnten sich SMDs während der Herstellung verschieben oder bewegen, was zu Defekten oder Ausfällen im Endprodukt führen könnte. SMT-Kleber hilft, diese Probleme zu vermeiden, indem er die SMDs an Ort und Stelle hält, bis sie auf die Leiterplatte gelötet werden.

SMT-Kleber tragen auch zur Verbesserung der Leistung elektronischer Geräte bei, indem er SMDs mechanische Unterstützung bietet. Dies ist besonders wichtig bei Anwendungen, bei denen das Gerät Vibrationen oder anderen mechanischen Belastungen ausgesetzt sein kann. Der Klebstoff trägt dazu bei, diese Spannungen zu absorbieren und Schäden an den SMDs zu verhindern, sodass das Gerät auch im Laufe der Zeit ordnungsgemäß funktioniert.

Zusätzlich zur mechanischen Unterstützung kann SMT-Klebstoff elektrische Isolations- und Wärmeleitfähigkeitseigenschaften bieten. Dies ist wichtig bei Anwendungen, bei denen die SMDs Wärme erzeugen, da der Klebstoff dazu beitragen kann, diese Wärme abzuleiten und eine Überhitzung und Beschädigung des Geräts zu verhindern.

Die Wahl eines geeigneten SMT-Klebstoffs ist entscheidend für den Erfolg der Elektronikfertigung. Bei der Auswahl eines Klebstoffs sollten Faktoren wie Aushärtezeit, Viskosität, Thixotropie sowie chemische und thermische Beständigkeit berücksichtigt werden. Die Wahl des falschen Klebstoffs kann zu Mängeln oder Ausfällen im Endprodukt führen, was kostspielig und zeitaufwändig sein kann.

Arten von SMT-Klebstoffen: Eine Übersicht der Varianten

Es stehen verschiedene Arten von SMT-Klebstoffen (Surface Mount Technology) zur Verfügung, jede mit ihren einzigartigen Eigenschaften und Vorteilen. Die Auswahl des richtigen Klebstofftyps hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der Art der zu verklebenden Oberflächen, der Umgebungsbedingungen und der Aushärtezeit.

- Epoxidklebstoff: Epoxidklebstoffe sind die am häufigsten verwendeten SMT-Klebstoffe in der Elektronikfertigung. Sie bieten eine hohe Festigkeit und hervorragende Haltbarkeit und eignen sich daher ideal für Anwendungen, bei denen mechanische Beanspruchung und hohe Temperaturen zu erwarten sind. Epoxidklebstoffe härten schnell aus, was sie zur bevorzugten Wahl für Produktionsumgebungen mit hohem Volumen macht.

- Acrylklebstoff: Acrylklebstoffe sind für ihre hervorragenden elektrischen Isoliereigenschaften bekannt. Sie bieten eine gute Haftfestigkeit und können bei Raumtemperatur aushärten, wodurch sie für Anwendungen geeignet sind, bei denen keine hohen Temperaturen erforderlich sind. Acrylklebstoffe widerstehen außerdem Umwelteinflüssen wie Feuchtigkeit, Chemikalien und UV-Strahlung.

- Silikonklebstoff: Silikonklebstoffe bieten eine hervorragende Flexibilität und eignen sich daher ideal für Anwendungen, bei denen eine thermische Ausdehnung und Kontraktion zu erwarten ist. Sie bieten außerdem eine gute Beständigkeit gegen Feuchtigkeit, Chemikalien und UV-Strahlung. Allerdings haben Silikonklebstoffe eine geringere Klebefestigkeit als Epoxid- und Acrylklebstoffe.

- UV-härtbarer Klebstoff: UV-härtbare Klebstoffe härten aus, wenn sie UV-Licht ausgesetzt werden, was sie zur bevorzugten Wahl für Anwendungen macht, bei denen eine schnelle Aushärtung erforderlich ist. Sie bieten eine hervorragende Haftfestigkeit und sind ideal für Anwendungen, bei denen hohe Temperaturen und mechanische Beanspruchung nicht zu erwarten sind.

- Schmelzklebstoff: Schmelzklebstoffe sind thermoplastische Materialien, die in einen geschmolzenen Zustand erhitzt und auf die Oberfläche aufgetragen werden. Sie härten schnell aus und bieten eine gute Haftfestigkeit. Sie sind jedoch nicht für Anwendungen geeignet, bei denen hohe Temperaturen zu erwarten sind.

Bei der Auswahl eines SMT-Klebstoffs zu berücksichtigende Faktoren

Die Wahl des richtigen SMT-Klebstoffs (Surface Mount Technology) ist entscheidend für den Erfolg der Elektronikfertigung. Bei der Auswahl einer Anleihe sollten mehrere Faktoren berücksichtigt werden, darunter:

- Substratmaterialien: Die Art der zu verklebenden Substrate spielt eine entscheidende Rolle bei der Bestimmung der Art des zu verwendenden Klebstoffs. Einige Klebstoffe eignen sich besser zum Verkleben bestimmter Materialien wie Glas, Keramik oder Metall.

- Umgebungsbedingungen: Die Umgebung, in der das Endprodukt verwendet wird, sollte ebenfalls berücksichtigt werden. Faktoren wie Temperatur, Luftfeuchtigkeit und die Einwirkung von Chemikalien können die Leistung des Klebstoffs beeinträchtigen. Es ist wichtig, einen Klebstoff auszuwählen, der den spezifischen Umgebungsbedingungen standhält.

- Aushärtezeit: Die Aushärtezeit des Klebstoffs ist ein wesentlicher zu berücksichtigender Faktor. Die Aushärtezeit sollte mit dem Produktionszyklus des Produkts kompatibel sein. Schnellhärtende Klebstoffe sind ideal für Produktionsumgebungen mit hohem Volumen. Im Gegensatz dazu könnten langsamer aushärtende Klebstoffe für die Produktion kleiner Stückzahlen geeignet sein.

- Viskosität und Thixotropie: Die Dicke und Thixotropie des Klebstoffs sind entscheidende Faktoren, die es zu berücksichtigen gilt, insbesondere beim Verkleben kleiner Bauteile oder unebener Oberflächen. Für die Verbindung kleiner Bauteile ist ein Klebstoff mit niedriger Viskosität ideal. Für die Verklebung unebener Flächen eignet sich dagegen ein Klebstoff mit hoher Thixotropie.

- Chemische und thermische Beständigkeit: Der Klebstoff sollte den während des Produktlebenszyklus erwarteten Chemikalien und thermischen Bedingungen standhalten. Dies ist besonders wichtig bei Hochtemperaturanwendungen, bei denen der Klebstoff extremer Hitze und Temperaturwechsel standhalten muss.

- Anwendungsmethode: Die Anwendungsmethode ist ein weiterer wichtiger Faktor, den es zu berücksichtigen gilt. Einige Klebstoffe werden mithilfe von Spendern aufgetragen, während andere Schablonendruck- oder Strahldosierverfahren verwenden. Der ausgewählte Klebstoff sollte mit der Anwendungsmethode kompatibel sein.

Die Rolle von SMT-Klebstoff bei der Bauteilplatzierung

Oberflächenmontagetechnologie (SMT) Klebstoff ist bei der Komponentenplatzierung in der Elektronikfertigung von entscheidender Bedeutung. Der Klebstoff wird auf die Oberfläche der Leiterplatte (PCB) aufgetragen, um die Komponenten vor dem Löten an Ort und Stelle zu halten.

Im Folgenden sind die entscheidenden Rollen des SMT-Klebstoffs bei der Bauteilplatzierung aufgeführt:

- Sichere Komponentenplatzierung: SMT-Kleber sichert die Komponenten auf der Leiterplatte. Dies ist wichtig, da die Komponenten sehr klein und leicht sind und sich während der Herstellung bewegen oder verschieben können. Der Klebstoff hilft, die Komponenten an Ort und Stelle zu halten und zu verhindern, dass sie von der Platine abrutschen oder herunterfallen.

- Verhindern Sie Lötbrücken: SMT-Kleber wird auch verwendet, um Lötbrücken zu vermeiden, ein häufiges Problem in der Elektronikfertigung. Eine Lötbrückenbildung tritt auf, wenn eine unbeabsichtigte Verbindung zwei benachbarte Lötstellen miteinander verbindet. Dies kann einen Kurzschluss verursachen und die Komponenten beschädigen. Der Klebstoff trägt dazu bei, die Komponenten getrennt zu halten und Lötbrücken zu verhindern.

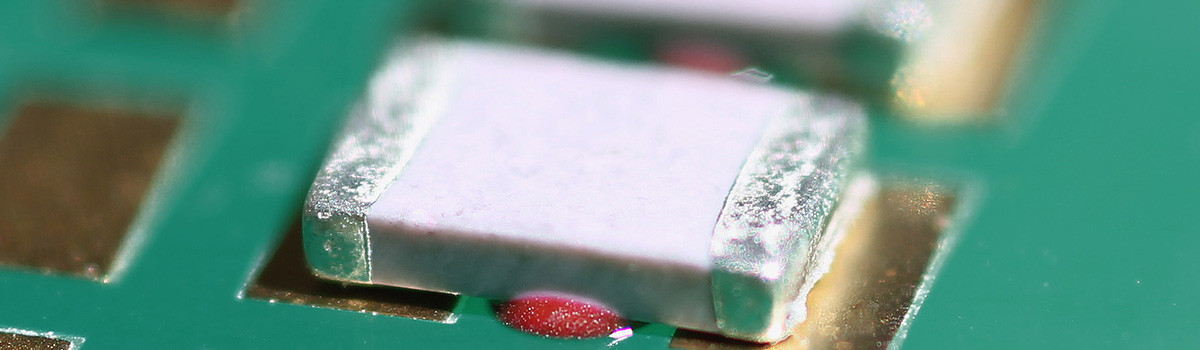

- Verbessern Sie die Qualität der Lötstelle: SMT-Kleber kann auch die Qualität der Lötstelle verbessern. Der Klebstoff hält die Teile an Ort und Stelle, wodurch das Risiko einer Bewegung während des Lötvorgangs verringert wird. Dies führt zu einer gleichmäßigeren und zuverlässigeren Lötverbindung.

- Steigerung der Fertigungseffizienz: SMT-Kleber kann auch die Fertigungseffizienz steigern. Der Klebstoff wird aufgetragen, bevor die Komponenten auf der Leiterplatte platziert werden, was den Zeitaufwand für die manuelle Ausrichtung und Platzierung reduziert. Dies führt zu einem schnelleren und effizienteren Herstellungsprozess.

- Verbessern Sie die Produktzuverlässigkeit: SMT-Kleber kann die Zuverlässigkeit des Endprodukts verbessern. Indem er die Komponenten während des Herstellungsprozesses an Ort und Stelle hält, trägt der Klebstoff dazu bei, sicherzustellen, dass die Teile korrekt ausgerichtet und sicher auf der Leiterplatte befestigt sind. Dadurch wird das Risiko eines Komponentenausfalls oder einer Fehlfunktion aufgrund von Bewegung oder Vibration verringert.

Erzielen starker und zuverlässiger Verbindungen mit SMT-Klebstoff

Das Erreichen fester und zuverlässiger Verbindungen mit SMT-Klebstoffen (Surface Mount Technology) ist entscheidend für den Erfolg der Elektronikfertigung. SMT-Kleber hält Komponenten auf einer Leiterplatte (PCB) an Ort und Stelle, bevor sie gelötet werden. Hier einige Tipps zum Erreichen fester und zuverlässiger Verbindungen mit SMT-Klebstoff:

- Wählen Sie den richtigen Klebstoff: Die Auswahl des geeigneten SMT-Klebstoffs ist von entscheidender Bedeutung. Zu den bei der Auswahl eines Klebstoffs zu berücksichtigenden Faktoren gehören Substratmaterialien, Umgebungsbedingungen, Aushärtezeit, Viskosität, Thixotropie, chemische und thermische Beständigkeit sowie die Auftragungsmethode. Die Wahl eines Dichtmittels, das mit den spezifischen Anforderungen des Projekts kompatibel ist, trägt dazu bei, eine robuste und zuverlässige Verbindung sicherzustellen.

- Bereiten Sie die Oberfläche vor: Die Oberfläche der Leiterplatte muss sauber und frei von Verunreinigungen wie Ölen, Schmutz und Staub sein. Dies kann mit einem Reinigungsmittel und einem fusselfreien Tuch oder einem Plasmareiniger erreicht werden. Die richtige Oberflächenvorbereitung ist entscheidend für eine robuste und zuverlässige Verbindung.

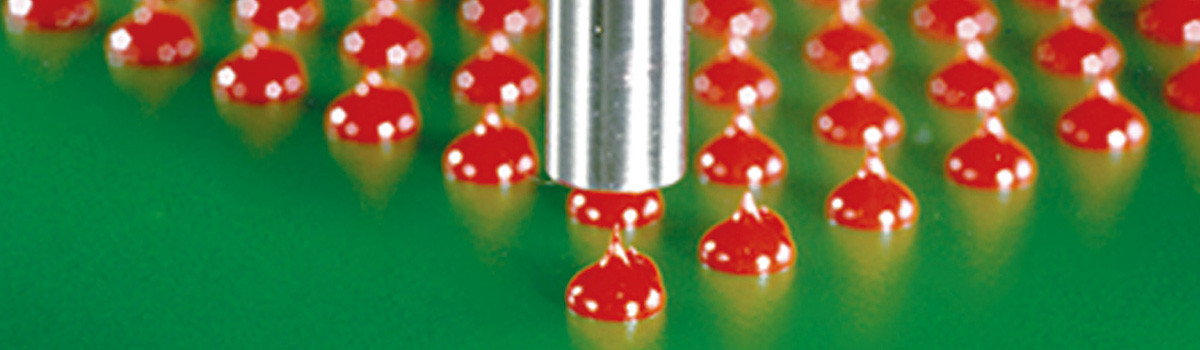

- Tragen Sie den Kleber richtig auf: Der Kleber sollte in der richtigen Menge und an der richtigen Stelle aufgetragen werden. Zum Auftragen des Klebstoffs können Dosiergeräte wie Spritzen, Nadeln und Spender verwendet werden. Der Klebstoff sollte gleichmäßig und in der richtigen Menge aufgetragen werden, um einen sicheren Halt der Bauteile zu gewährleisten.

- Sorgen Sie für eine ordnungsgemäße Aushärtung: Dem Klebstoff muss ausreichend Zeit zum Aushärten gegeben werden, bevor die Komponenten gelötet werden. Die Aushärtezeit kann je nach Klebstoff und Umgebungsbedingungen variieren. Befolgen Sie die Anweisungen des Herstellers, um eine ordnungsgemäße Aushärtung sicherzustellen.

- Überwachen Sie die Umgebungsbedingungen: Die Umgebungsbedingungen in der Produktionsumgebung können die Leistung des Klebstoffs beeinträchtigen. Temperatur, Luftfeuchtigkeit und die Einwirkung von Chemikalien können sich auf die Festigkeit und Zuverlässigkeit der Verbindung auswirken. Überwachen Sie diese Bedingungen und ergreifen Sie geeignete Maßnahmen, um sicherzustellen, dass sie innerhalb des empfohlenen Bereichs liegen.

- Verwenden Sie Qualitätskomponenten: Qualitätskomponenten sind für eine robuste und zuverlässige Verbindung unerlässlich. Komponenten von schlechter Qualität können Unregelmäßigkeiten oder Inkonsistenzen aufweisen, die den Klebeprozess beeinträchtigen können. Verwenden Sie Zutaten, die den erforderlichen Spezifikationen entsprechen und von seriösen Lieferanten bezogen werden.

- Testen Sie die Bindung: Das Testen der Bindung ist wichtig, um sicherzustellen, dass der Klebstoff eine robuste und zuverlässige Verbindung gebildet hat. Zum Testen der Bindung können verschiedene Methoden verwendet werden, darunter Zugtests, Schertests und Temperaturwechseltests. Tests können dabei helfen, etwaige Probleme beim Verbindungsprozess zu erkennen und sicherzustellen, dass das Endprodukt zuverlässig und langlebig ist.

SMT-Klebstoffauftragstechniken und Best Practices

Das Auftragen von SMT-Klebstoffen (Surface Mount Technology) ist in der Elektronikfertigung von entscheidender Bedeutung. Der Klebstoff hält Komponenten auf einer Leiterplatte (PCB) an Ort und Stelle, bevor sie gelötet werden. Hier sind einige Dosiertechniken und Best Practices für SMT-Kleber:

- Manuelle Dosierung: Die manuelle Dosierung ist eine kostengünstige Technik, die einen erfahrenen Bediener erfordert. Die manuelle Dosierung kann mit einer Spritze oder einem Dosierstift erfolgen. Diese Technik ermöglicht eine präzise Kontrolle der abgegebenen Klebstoffmenge und eignet sich daher ideal für Projekte im kleinen Maßstab.

- Automatisierte Dosierung: Die automatisierte Dosierung ist eine schnellere und effizientere Technik, die sich ideal für die Produktion in großem Maßstab eignet. Automatisierte Dosiersysteme verwenden Geräte wie Roboter, Pumpen und Ventile, um den Klebstoff auf die Leiterplatte aufzutragen. Diese Technik ermöglicht eine gleichmäßige Dosierung und kann die Produktionseffizienz steigern.

- Jet-Dosierung: Jet-Dosierung ist eine Hochgeschwindigkeits-Dosiertechnik, bei der ein pneumatischer Spender zum Auftragen des Klebstoffs in einem feinen Strahl verwendet wird. Diese Technik ist ideal für die Massenproduktion und ermöglicht die präzise Abgabe kleiner Klebstoffmengen.

- Siebdruck: Siebdruck ist eine weit verbreitete Dosiertechnik, bei der der Klebstoff durch eine Schablone aufgetragen wird. Diese Technik ist ideal zum Auftragen vieler Klebstoffe auf eine Leiterplatte. Der Siebdruck ist eine kostengünstige und effiziente Spendemethode, die sowohl für die Produktion im kleinen als auch im großen Maßstab eingesetzt werden kann.

- Best Practices: Die Einhaltung der Best Practices zum Auftragen von SMT-Klebstoff ist unerlässlich. Zu den Best Practices gehören:

- Stellen Sie sicher, dass die Ausgabeausrüstung sauber und frei von Verunreinigungen ist.

- Verwenden Sie die richtige Dosierspitze oder Düse für den verwendeten Klebstoff.

- Stellen Sie sicher, dass die Dosierinformationen oder die Düse für die verklebte Komponente dimensioniert sind.

- Halten Sie den richtigen Abstand zwischen der Dosierspitze oder Düse und der Leiterplatte ein.

- Halten Sie die Dosierspitze oder -düse senkrecht zur Oberfläche der Leiterplatte.

- Tragen Sie den Klebstoff in einer kontinuierlichen Bewegung auf, ohne anzuhalten.

- Stellen Sie sicher, dass der Klebstoff gleichmäßig und in der richtigen Menge aufgetragen wird.

- Überwachen Sie die Viskosität und Thixotropie des Klebstoffs, um eine ordnungsgemäße Abgabe sicherzustellen.

Herausforderungen bei der SMT-Klebstoffanwendung meistern

Das Auftragen von SMT-Klebstoffen (Surface Mount Technology) kann aufgrund verschiedener Faktoren, wie der Viskosität des Klebstoffs, der Größe und Form der Komponenten und der Komplexität des PCB-Layouts, eine Herausforderung darstellen. Hier sind einige häufige Herausforderungen bei der SMT-Klebstoffanwendung und wie man sie überwindet:

- Die Viskosität des Klebstoffs: SMT-Klebstoffe sind in verschiedenen Viskositäten erhältlich, die von niedrig bis hoch reichen. Die Konsistenz des Klebstoffs kann den Auftragsprozess und die Klebkraft beeinflussen. Klebstoffe mit niedriger Viskosität fließen effizienter, während Klebstoffe mit hoher Viskosität möglicherweise einen höheren Abgabedruck erfordern. Um diese Herausforderung zu meistern, sollten Hersteller einen Klebstoff mit der geeigneten Viskosität für die spezifische Anwendung auswählen und die Dosierparameter entsprechend anpassen.

- Komponentengröße und -form: SMT-Komponenten gibt es in verschiedenen Größen und Formen, und einige können aufgrund ihrer geringen Größe oder unregelmäßigen Form schwierig zu verbinden sein. Darüber hinaus erfordern möglicherweise zu nahe beieinander liegende Merkmale spezielle Dosiertechniken, um ein Ausbluten oder Brückenbildung des Klebstoffs zu vermeiden. Um diese Herausforderung zu meistern, sollten Hersteller eine Dosiertechnik wählen, die der Größe und Form der Komponenten gerecht wird, z. B. eine feine Dosierspitze oder -düse für kleine Merkmale oder ein Strahldosiersystem für nahe beieinander liegende Bauteile.

- PCB-Layout: Die Komplexität des PCB-Layouts kann sich auch auf die SMT-Klebstoffanwendung auswirken. Komponenten, die zu nah am Rand der Leiterplatte platziert werden, erfordern möglicherweise spezielle Dosiertechniken, um ein Überlaufen des Klebstoffs zu verhindern. Darüber hinaus erfordern Leiterplatten mit hoher Komponentendichte möglicherweise einen Dosieransatz, der den Klebstoff präzise und kontrolliert auftragen kann. Um diese Herausforderung zu meistern, sollten Hersteller das PCB-Layout sorgfältig überprüfen und eine Dosiertechnik auswählen, die dem Layout gerecht wird.

- Umweltfaktoren: Umweltfaktoren wie Temperatur, Luftfeuchtigkeit und Luftdruck können den SMT-Klebstoffauftragsprozess beeinflussen. Beispielsweise kann eine hohe Luftfeuchtigkeit dazu führen, dass der Klebstoff zu schnell aushärtet. Im Gegensatz dazu kann eine niedrige Luftfeuchtigkeit dazu führen, dass der Klebstoff zu langsam aushärtet. Um diese Herausforderung zu meistern, sollten Hersteller die Umgebungsbedingungen sorgfältig überwachen und die Dosierparameter entsprechend anpassen.

- Klebstoffaushärtung: SMT-Klebstoffe müssen ausgehärtet werden, um die gewünschte Klebefestigkeit zu erreichen. Der Aushärtungsprozess kann durch Faktoren wie Temperatur, Luftfeuchtigkeit und die Dicke der Klebeschicht beeinflusst werden. Um diese Herausforderung zu meistern, sollten Hersteller die Empfehlungen des Klebstoffherstellers zur Aushärtungszeit und -temperatur befolgen und sicherstellen, dass die Umgebungsbedingungen innerhalb des empfohlenen Bereichs liegen.

Der Einfluss von SMT-Klebstoff auf das Wärmemanagement

Klebstoffe für die Oberflächenmontage (SMT) spielen eine wesentliche Rolle beim Wärmemanagement elektronischer Geräte. Das Wärmemanagement elektronischer Geräte ist von entscheidender Bedeutung, da es dafür sorgt, dass die Maschine effizient und zuverlässig arbeitet und Schäden durch übermäßige Hitze verhindert. SMT-Klebstoffe können das Wärmemanagement auf verschiedene Weise beeinflussen, wie unten erläutert.

Erstens können SMT-Klebstoffe einen wärmeleitenden Weg zur Wärmeableitung bieten. Diese Klebstoffe sind auf eine hohe Wärmeleitfähigkeit ausgelegt, sodass sie die Wärme von wärmeerzeugenden Komponenten zum Kühlkörper des Geräts übertragen können. Diese Wärmeübertragung trägt dazu bei, die Temperatur des Geräts innerhalb sicherer Betriebsgrenzen zu halten.

Zweitens können SMT-Klebstoffe auch das Wärmemanagement beeinflussen, indem sie eine Wärmebarriere bilden. Diese Klebstoffe können als Wärmeisolator wirken und verhindern, dass Wärme aus dem Gerät entweicht. Dies kann nützlich sein, wenn die Aufrechterhaltung einer konstanten Temperatur von entscheidender Bedeutung ist, beispielsweise bei medizinischen Geräten oder wissenschaftlichen Instrumenten.

Drittens können SMT-Klebstoffe durch ihre Aushärtungseigenschaften das Wärmemanagement beeinflussen. Einige Klebstoffe härten bei höheren Temperaturen aus, was zu einer thermischen Belastung des Geräts führen kann. Dies kann zu mechanischen Fehlern wie Rissen oder Ablösungen des Klebstoffs führen. Daher ist es wichtig, einen Klebstoff zu wählen, der bei einer Temperatur aushärtet, die die Betriebstemperatur des Geräts nicht überschreitet.

Viertens kann die Klebstoffdicke auch das Wärmemanagement beeinflussen. Eine dickere Klebeschicht kann eine Wärmebarriere bilden, die die Wärmeableitung behindern und die Temperaturen im Gerät erhöhen kann. Andererseits kann eine dünnere Klebeschicht eine effizientere Wärmeübertragung ermöglichen und so das Wärmemanagement verbessern.

Schließlich kann SMT-Kleber die gesamte thermische Leistung des Geräts beeinträchtigen. Unterschiedliche Bindungen haben unterschiedliche Wärmeleitfähigkeiten, Aushärtungseigenschaften und Dicken. Die Wahl eines Klebstoffs, der speziell für das Wärmemanagement entwickelt wurde, kann dazu beitragen, die optimale Leistung des Geräts sicherzustellen.

SMT-Klebstoff und sein Beitrag zur Vibrations- und Schockfestigkeit

SMT-Klebstoffe (Surface Mount Technology) wirken sich auf das Wärmemanagement aus und tragen wesentlich zur Vibrations- und Schockfestigkeit elektronischer Geräte bei. Vibrationen und Stöße können Schäden an elektronischen Geräten verursachen, und SMT-Klebstoffe sind zur Minderung dieses Risikos unerlässlich.

SMT-Klebstoffe sorgen für mechanischen Halt und Verstärkung der gelöteten Bauteile. Sie fungieren als Puffer zwischen den Details und dem Untergrund und verteilen Vibrations- und Stoßkräfte über einen größeren Bereich. Dies reduziert die Belastung der Lötstellen und verhindert, dass diese unter dem ausgeübten Druck reißen oder brechen.

Auch das bei SMT-Anwendungen verwendete Klebematerial spielt eine entscheidende Rolle für die Vibrations- und Schockfestigkeit. Der Kleber sollte fest und haltbar genug sein, um den auf das Gerät ausgeübten Kräften standzuhalten, ohne zu brechen oder zu reißen. Darüber hinaus sollte der Klebstoff über ein gewisses Maß an Elastizität verfügen, um Bewegung und Flexibilität in der Maschine zu ermöglichen, ohne deren strukturelle Integrität zu beeinträchtigen.

Auch SMT-Kleber kann zur Dämpfung von Vibrationen im Gerät beitragen. Dämpfung ist die Dissipation von Energie, die die Schwingungsamplitude eines Systems verringert. Der Klebstoff kann einen Teil der Kraft von Vibrationen absorbieren und ableiten, wodurch die Amplitude der Schwingungen verringert und verhindert wird, dass sie Schäden am Gerät verursachen.

Auch die Dicke der Klebeschicht kann die Vibrations- und Schockfestigkeit des Gerätes beeinflussen. Eine dickere Klebeschicht kann für Dämpfung und Stoßdämpfung sorgen. Eine dünnere Schicht kann steifer sein und weniger Schlagfestigkeit bieten. Die Dicke der Klebeschicht sollte auf der Grundlage der spezifischen Anforderungen des Geräts und der Stärke der Vibrationen und Stöße, denen es ausgesetzt ist, ausgewählt werden.

Vorteile von SMT-Klebstoff

Oberflächenmontagetechnologie (SMT) Klebstoff ist eine entscheidende Komponente bei der Herstellung elektronischer Geräte. Dabei handelt es sich um eine Art Klebstoff, der speziell für die Verbindung oberflächenmontierter Teile mit Leiterplatten (PCBs) während der Herstellung entwickelt wurde. Hier sind einige der Vorteile der Verwendung von SMT-Klebstoff:

- Verbesserte Zuverlässigkeit: SMT-Klebstoff sorgt für eine starke Verbindung zwischen oberflächenmontierten Komponenten und Leiterplatten und verbessert so die Zuverlässigkeit und Leistung elektronischer Geräte. Dadurch wird verhindert, dass sich Komponenten während des Betriebs lösen oder beschädigt werden, was zu Ausfällen oder Fehlfunktionen führen kann.

- Weniger Nacharbeiten und Reparaturen: Durch die Verwendung von SMT-Klebstoff zur Sicherung von Komponenten können Hersteller den Bedarf an Nacharbeiten und Reparaturen reduzieren. Dies kann im Herstellungsprozess Zeit und Geld sparen und die Gesamtqualität des Endprodukts verbessern.

- Verbessertes Wärmemanagement: SMT-Kleber kann dazu beitragen, das Wärmemanagement elektronischer Geräte zu verbessern, indem er einen Kühlkörper zwischen Komponenten und der Leiterplatte bildet. Dies trägt zur Wärmeableitung bei und verhindert eine Überhitzung, die zu Ausfällen oder Fehlfunktionen führen kann.

- Miniaturisierung: SMT-Klebstoff ermöglicht die Herstellung kleinerer und kompakterer elektronischer Geräte. Es ermöglicht die Verwendung kleinerer Komponenten. Dadurch wird der Platzbedarf für die Komponentenplatzierung reduziert, was zu effizienteren und kostengünstigeren Designs führen kann.

- Verbesserte elektrische Leistung: SMT-Kleber kann die elektrische Leistung elektronischer Geräte verbessern, indem er den Widerstand zwischen Komponenten und der Leiterplatte verringert. Dies kann zu einer verbesserten Signalintegrität, reduziertem Rauschen und einer besseren Gesamtleistung führen.

- Vielseitigkeit: SMT-Klebstoff ist in verschiedenen Formulierungen und Viskositäten erhältlich, um den spezifischen Anforderungen verschiedener Anwendungen gerecht zu werden. Dies macht es zu einer vielseitigen Verbindung für zahlreiche elektronische Geräte, einschließlich Unterhaltungselektronik, medizinische Geräte und Automobilelektronik.

Insgesamt bietet der Einsatz von SMT-Klebstoff viele Vorteile bei der Herstellung elektronischer Geräte. Die Bereitstellung einer robusten und zuverlässigen Verbindung zwischen oberflächenmontierten Komponenten und Leiterplatten kann die Leistung, Zuverlässigkeit und Effizienz elektronischer Geräte verbessern und gleichzeitig den Bedarf an Nacharbeiten und Reparaturen reduzieren. Es ist ein vielseitiger Klebstoff, der in verschiedenen Anwendungen eingesetzt wird und daher ein wesentlicher Bestandteil in der Elektronikindustrie ist.

Nachteile von SMT-Klebstoff

Beim SMT-Klebstoff (Surface Mount Technology) handelt es sich um einen Klebstofftyp, der üblicherweise bei der Herstellung elektronischer Schaltkreise und Geräte verwendet wird. Es handelt sich um einen Kleber, der oberflächenmontierte Komponenten beim Löten an Ort und Stelle hält. Während SMT-Kleber seine Vorteile hat, gibt es bei der Verwendung dieser Art von Klebstoff auch mehrere Nachteile.

- Schwierigkeit beim Entfernen: Einer der Hauptnachteile von SMT-Klebstoff besteht darin, dass er schwierig zu entfernen sein kann. Sobald der Kleber ausgehärtet ist, kann das Entfernen des oberflächenmontierten Bauteils eine Herausforderung sein, ohne die Leiterplatte zu beschädigen. Dies kann es in Zukunft schwierig machen, Teile zu reparieren oder auszutauschen.

- Kosten: SMT-Kleber können teuer sein, was den Einsatz in Produktionsumgebungen mit hohen Stückzahlen erschwert. Dies gilt insbesondere dann, wenn der Klebstoff von hoher Qualität ist, was für eine zuverlässige Haftung der Bauteile erforderlich ist.

- Aushärtezeit: SMT-Kleber benötigt eine gewisse Zeit zum Aushärten, bevor die Teile festgelötet werden können. Dies kann die Gesamtproduktionszeit elektronischer Geräte und Schaltkreise verlängern.

- Haltbarkeit: SMT-Kleber hat eine begrenzte Haltbarkeit und muss daher innerhalb eines bestimmten Zeitrahmens verwendet werden. Dies kann zu Verschwendung führen, wenn der Klebstoff vor Ablauf des Ablaufdatums nicht mehr verwendet wird.

- Qualitätskontrolle: SMT-Klebstoffe können in Produktionsumgebungen mit hohen Stückzahlen eine Herausforderung darstellen. Variationen in der Anwendung der Verbindung können zu Ungleichmäßigkeiten in der Haftung der Komponenten führen, was wiederum zu Fehlern im Endprodukt führen kann.

- Umweltbedenken: SMT-Kleber enthält Chemikalien, die bei unsachgemäßer Entsorgung die Umwelt schädigen können. Dies kann Unternehmen betreffen, die sich für nachhaltige und umweltbewusste Herstellungspraktiken einsetzen.

- Mögliche Schäden an Bauteilen: SMT-Kleber kann die Elemente beschädigen, die er an Ort und Stelle halten soll. Dies kann passieren, wenn der Kleber zu dick oder nicht gleichmäßig aufgetragen wird.

- Mangelnde Flexibilität: SMT-Klebstoff kann spröde sein, was bedeutet, dass er möglicherweise nicht für Komponenten geeignet ist, die Flexibilität erfordern. Dies kann die Arten von Funktionen einschränken, die in elektronischen Geräten und Schaltkreisen verwendet werden.

Umweltaspekte: Bleifreie SMT-Klebstofflösungen

Bleifreie SMT-Klebelösungen (Surface Mount Technology) haben aus Umweltgründen immer mehr an Bedeutung gewonnen. Die RoHS-Richtlinie (Restriction of Hazardous Substances) in der EU und ähnliche Vorschriften in anderen Ländern haben die Verwendung von Blei in elektronischen Geräten eingeschränkt. Daher sind bleifreie SMT-Klebstoffe zu einer beliebten Alternative zu herkömmlichen bleihaltigen Bindungen geworden.

Bleifreie SMT-Klebstoffe enthalten typischerweise andere Metalle wie Silber, Kupfer oder Zinn, die als weniger umweltschädlich gelten als Blei. Diese alternativen Metalle sind immer häufiger anzutreffen, da die Hersteller versuchen, ihre Auswirkungen auf die Umwelt zu verringern und gleichzeitig eine qualitativ hochwertige Produktleistung aufrechtzuerhalten.

Die Herstellung bleifreier SMT-Klebstoffe hat eine geringere Umweltbelastung als herkömmliche bleihaltige Bindungen. Die Herstellung bleihaltiger Klebstoffe erfordert häufig den Einsatz giftiger Chemikalien, die für Arbeiter und Umwelt schädlich sein können. Im Gegensatz dazu werden bleifreie Klebstoffe mit saubereren und umweltfreundlicheren Methoden hergestellt.

Ein weiterer Umweltaspekt bei bleifreien SMT-Klebstoffen ist ihre Entsorgung. Herkömmliche bleihaltige Klebstoffe gelten als gefährlicher Abfall und erfordern spezielle Entsorgungsverfahren. Im Gegensatz dazu gelten bleifreie Klebstoffe nicht als gefährlicher Abfall. Sie können mit üblichen Abfallentsorgungsmethoden entsorgt werden.

Es hat sich gezeigt, dass bleifreie SMT-Klebstoffe in Bezug auf Wärmemanagement, Vibration und Stoßbeständigkeit eine ähnliche Leistung wie herkömmliche bleihaltige Verbindungen erbringen. Daher können sie als direkter Ersatz für bleihaltige Klebstoffe verwendet werden, ohne die Leistung des Geräts zu beeinträchtigen.

SMT-Klebstoff in der miniaturisierten Elektronik: Präzision gewährleisten

Klebstoffe für die Oberflächenmontage (SMT) spielen eine entscheidende Rolle bei der Gewährleistung der Präzision miniaturisierter Elektronik. Da elektronische Geräte immer kleiner werden, wird die Platzierung und Verbindung von Komponenten immer wichtiger. SMT-Klebstoffe bieten mechanischen Halt und Verstärkung für die gelöteten Teile und verhindern so, dass sie sich während des Betriebs verschieben oder bewegen.

In der miniaturisierten Elektronik ist die Platzierung der Komponenten entscheidend für die ordnungsgemäße Funktion. SMT-Klebstoffe bieten eine Möglichkeit, Teile während der Montage und des Betriebs an Ort und Stelle zu befestigen. Der Klebstoff muss präzise aufgetragen werden, um sicherzustellen, dass die Komponenten an der richtigen Stelle und Ausrichtung sind. Schon die kleinste Fehlausrichtung kann zu Leistungseinbußen führen oder das Gerät unbrauchbar machen.

Die Präzision des SMT-Klebstoffauftrags kann durch fortschrittliche Dosiertechnologien verbessert werden. Diese Technologien verwenden hochpräzise Spender, um den Klebstoff genau in der Menge und an der Stelle aufzutragen, die für jede Komponente erforderlich sind. Dadurch wird sichergestellt, dass die Details während der Montage ordnungsgemäß befestigt und ausgerichtet werden.

Auch die Wahl des Klebematerials ist für die Präzision miniaturisierter Elektronik von entscheidender Bedeutung. Der Klebstoff sollte eine niedrige Viskosität und ein hohes Maß an Genauigkeit bei der Platzierung aufweisen. Es sollte außerdem eine schnelle Aushärtungszeit haben, um schnelle Montage- und Durchlaufzeiten zu ermöglichen.

Neben der Präzision bei der Platzierung können SMT-Klebstoffe auch die Leistung miniaturisierter Elektronik beeinträchtigen. Der Klebstoff muss über eine hervorragende Wärmeleitfähigkeit verfügen, um eine effiziente Wärmeübertragung von den Bauteilen auf das Substrat zu gewährleisten. Der Klebstoff sollte außerdem über hohe elektrische Isolationseigenschaften verfügen, um Kurzschlüsse und andere Leistungsprobleme zu verhindern.

Insgesamt spielen SMT-Klebstoffe eine entscheidende Rolle bei der Gewährleistung der Präzision und Leistung miniaturisierter Elektronik. Der Klebstoff muss präzise und mit hoher Genauigkeit aufgetragen werden und die Materialauswahl muss sorgfältig abgewogen werden, um den spezifischen Anforderungen der Anwendung gerecht zu werden. Fortschrittliche Dosiertechnologien können die Präzision des Klebstoffauftrags verbessern und sicherstellen, dass die Komponenten während der Montage ordnungsgemäß befestigt und ausgerichtet werden. Durch die Wahl des geeigneten Klebstoffs können Hersteller die Leistung und Langlebigkeit ihrer miniaturisierten elektronischen Geräte sicherstellen.

Steigerung der Ausbeute und Effizienz mit SMT-Klebstoff

Klebstoffe für die Oberflächenmontage (SMT) spielen eine entscheidende Rolle bei der Gewährleistung der Präzision miniaturisierter Elektronik. Da elektronische Geräte immer kleiner werden, wird die Platzierung und Verbindung von Komponenten immer wichtiger. SMT-Klebstoffe bieten mechanischen Halt und Verstärkung für die gelöteten Teile und verhindern so, dass sie sich während des Betriebs verschieben oder bewegen.

In der miniaturisierten Elektronik ist die Platzierung der Komponenten entscheidend für die ordnungsgemäße Funktion. SMT-Klebstoffe bieten eine Möglichkeit, Teile während der Montage und des Betriebs an Ort und Stelle zu befestigen. Der Klebstoff muss präzise aufgetragen werden, um sicherzustellen, dass die Komponenten an der richtigen Stelle und Ausrichtung sind. Schon die kleinste Fehlausrichtung kann zu Leistungseinbußen führen oder das Gerät unbrauchbar machen.

Die Präzision des SMT-Klebstoffauftrags kann durch fortschrittliche Dosiertechnologien verbessert werden. Diese Technologien verwenden hochpräzise Spender, um den Klebstoff genau in der Menge und an der Stelle aufzutragen, die für jede Komponente erforderlich sind. Dadurch wird sichergestellt, dass die Details während der Montage ordnungsgemäß befestigt und ausgerichtet werden.

Auch die Wahl des Klebematerials ist für die Präzision miniaturisierter Elektronik von entscheidender Bedeutung. Der Klebstoff sollte eine niedrige Viskosität und ein hohes Maß an Genauigkeit bei der Platzierung aufweisen. Es sollte außerdem eine schnelle Aushärtungszeit haben, um schnelle Montage- und Durchlaufzeiten zu ermöglichen.

Neben der Präzision bei der Platzierung können SMT-Klebstoffe auch die Leistung miniaturisierter Elektronik beeinträchtigen. Der Klebstoff muss über eine hervorragende Wärmeleitfähigkeit verfügen, um eine effiziente Wärmeübertragung von den Bauteilen auf das Substrat zu gewährleisten. Der Klebstoff sollte außerdem über hohe elektrische Isolationseigenschaften verfügen, um Kurzschlüsse und andere Leistungsprobleme zu verhindern.

Insgesamt spielen SMT-Klebstoffe eine entscheidende Rolle bei der Gewährleistung der Präzision und Leistung miniaturisierter Elektronik. Der Klebstoff muss präzise und mit hoher Genauigkeit aufgetragen werden und die Materialauswahl muss sorgfältig abgewogen werden, um den spezifischen Anforderungen der Anwendung gerecht zu werden. Fortschrittliche Dosiertechnologien können die Präzision des Klebstoffauftrags verbessern und sicherstellen, dass die Komponenten während der Montage ordnungsgemäß befestigt und ausgerichtet werden. Durch die Wahl des geeigneten Klebstoffs können Hersteller die Leistung und Langlebigkeit ihrer miniaturisierten elektronischen Geräte sicherstellen.

Lösung von Zuverlässigkeitsproblemen mit SMT-Klebstoff

Klebstoffe in der Oberflächenmontagetechnik (SMT) spielen eine wesentliche Rolle bei der Gewährleistung der Zuverlässigkeit elektronischer Geräte. Der Klebstoff sichert die Komponenten an Ort und Stelle, verhindert Bewegungen und minimiert das Risiko von Schäden oder Ausfällen während des Betriebs. Allerdings gibt es im Zusammenhang mit SMT-Klebstoffen mehrere Bedenken hinsichtlich der Zuverlässigkeit, die Hersteller berücksichtigen müssen, um die langfristige Leistung ihrer Produkte sicherzustellen.

Eines der Hauptprobleme bei der Zuverlässigkeit von SMT-Klebstoffen ist ihre langfristige Haltbarkeit. Der Klebstoff muss verschiedenen Umwelteinflüssen wie Temperaturschwankungen, Feuchtigkeit und mechanischer Belastung standhalten. Im Laufe der Zeit kann die Einwirkung dieser Faktoren dazu führen, dass sich der Klebstoff verschlechtert, was zu Komponentenbewegungen und einem möglichen Ausfall führt. Daher müssen Hersteller einen Klebstoff mit hervorragender Haltbarkeit und Beständigkeit gegenüber Umwelteinflüssen auswählen, um eine langfristige Zuverlässigkeit zu gewährleisten.

Ein weiteres Problem bei SMT-Klebstoffen besteht darin, dass beim Auftragen möglicherweise Hohlräume oder Luftblasen entstehen können. Diese Hohlräume können Probleme bei der Wärmeübertragung verursachen und zu einem vorzeitigen Komponentenausfall führen. Hersteller müssen ihren Klebstoffauftragsprozess sorgfältig kontrollieren, um die Bildung von Hohlräumen zu verhindern und eine zuverlässige Wärmeübertragung aufrechtzuerhalten.

Lagerbedingungen und Handhabung können sich auch auf die Zuverlässigkeit von SMT-Klebstoffen auswirken. Angenommen, der Klebstoff wird nicht richtig gelagert oder bei der Herstellung falsch gehandhabt. In diesem Fall kann es verunreinigt oder beschädigt werden, wodurch Leistung und Zuverlässigkeit beeinträchtigt werden.

Um diese Zuverlässigkeitsbedenken auszuräumen, können Hersteller mehrere Schritte unternehmen. Sie können einen Klebstoff mit nachgewiesener Haltbarkeit und Beständigkeit gegenüber Umwelteinflüssen wählen, um sicherzustellen, dass er den Strapazen einer langfristigen Nutzung standhält. Auch der Klebstoffauftragsprozess kann sorgfältig kontrolliert werden, um die Bildung von Hohlräumen zu verhindern und eine zuverlässige Wärmeübertragung aufrechtzuerhalten. Die ordnungsgemäße Lagerung und Handhabung des Klebstoffs kann ebenfalls dazu beitragen, seine Leistung und Zuverlässigkeit aufrechtzuerhalten.

Darüber hinaus können Hersteller umfangreiche Test- und Qualitätskontrollmaßnahmen durchführen, um die Zuverlässigkeit ihrer Produkte sicherzustellen. Dazu können beschleunigte Alterungstests, Umwelttests und Funktionstests gehören, um potenzielle Probleme zu identifizieren und sicherzustellen, dass der Klebstoff die erwartete Leistung erbringt.

SMT-Klebstoff und seine Rolle bei Nacharbeits- und Reparaturprozessen

Klebstoffe in der Oberflächenmontagetechnik (SMT) sind bei der Überarbeitung und Reparatur elektronischer Geräte unerlässlich. Nacharbeits- und Reparaturprozesse sind in der Elektronikindustrie Standard, da bei der Herstellung oder Nutzung Mängel und Probleme auftreten können. Mit SMT-Kleber lassen sich lose oder abgelöste Bauteile wieder befestigen oder beschädigte Teile reparieren.

Bei Nacharbeiten oder Reparaturen mit SMT-Klebstoff ist die Auswahl des geeigneten Klebstoffs für die Anwendung von entscheidender Bedeutung. Der Klebstoff muss über geeignete Eigenschaften verfügen, um eine starke Haftung am Bauteil und am Untergrund zu gewährleisten. Darüber hinaus sollte der Klebstoff einfach aufzutragen sein und schnell aushärten, um Ausfallzeiten zu minimieren und Reparaturkosten zu senken.

Ein alltäglicher Einsatz von SMT-Klebstoff bei Nacharbeiten und Reparaturen ist das Wiederanbringen von Bauteilen, die sich gelöst oder gelöst haben. Dies kann durch mechanische Beanspruchung, Temperaturschwankungen oder andere Umweltfaktoren verursacht werden. Der Klebstoff kann das Teil wieder an seinem Platz sichern und weitere Bewegungen oder Ablösungen verhindern. Dies kann dazu beitragen, die Lebensdauer des elektronischen Geräts zu verlängern und die Notwendigkeit eines Austauschs zu verringern.

SMT-Kleber kann auch beschädigte Bauteile reparieren, wie zum Beispiel gerissene oder gebrochene Lötstellen. Der Klebstoff kann auf die beschädigte Stelle aufgetragen werden, um zusätzlichen Halt und Verstärkung zu bieten und dabei zu helfen, die ursprüngliche Funktion des Bauteils wiederherzustellen. In einigen Fällen kann SMT-Kleber auch zur Reparatur beschädigter Leiterplatten verwendet werden und bietet so eine wirksame Lösung für kleinere Schäden oder Probleme.

Zusätzlich zum Einsatz in Nacharbeits- und Reparaturprozessen kann SMT-Kleber auch die Notwendigkeit einer Nacharbeit oder Reparatur von vornherein verhindern. Der Klebstoff kann während des anfänglichen Herstellungsprozesses verwendet werden, um die richtige Platzierung der Komponenten sicherzustellen und Bewegungen oder Ablösungen zu vermeiden. Dies kann dazu beitragen, das Risiko von Mängeln oder Problemen zu minimieren, die möglicherweise eine Nacharbeit oder Reparatur erfordern.

Die Zukunft des SMT-Klebstoffs: Fortschritte und Innovationen

Es wird erwartet, dass der Markt für Oberflächenmontagetechnologie (SMT)-Klebstoffe in den kommenden Jahren erheblich wachsen wird, angetrieben durch Fortschritte und Innovationen in der Klebetechnologie. Hersteller sind ständig auf der Suche nach neuen und verbesserten Klebelösungen, um den ständig steigenden Anforderungen der Elektronikindustrie gerecht zu werden.

Ein Innovationsbereich bei SMT-Klebstoffen ist die Entwicklung umweltfreundlicherer Lösungen. Mit einem verstärkten Fokus auf Nachhaltigkeit und geringerer Umweltbelastung suchen Hersteller nach Klebstoffen, die diese Anforderungen erfüllen. Es werden neue Klebstofflösungen entwickelt, die weniger schädliche Chemikalien verwenden und einfacher zu recyceln sind, wodurch Abfall reduziert und die Nachhaltigkeit verbessert wird.

Ein weiterer Innovationsbereich ist die Entwicklung von Klebstoffen mit verbesserten Wärmemanagementeigenschaften. Durch den Trend zu kleineren, kompakteren elektronischen Geräten wird ein effektives Wärmemanagement immer wichtiger. Verbindungen, die die Wärmeableitung und -übertragung verbessern können, können dazu beitragen, die Leistung und Zuverlässigkeit elektronischer Geräte zu verbessern.

Darüber hinaus besteht ein wachsendes Interesse an Klebstoffen mit verbesserten elektrischen Eigenschaften. Verbindungen, die die Leitfähigkeit verbessern oder eine elektrische Isolierung bieten können, können dazu beitragen, die Leistung und Zuverlässigkeit elektronischer Geräte zu verbessern. Hierzu können Verklebungen mit hoher Spannungsfestigkeit oder geringem elektrischem Widerstand gehören.

Fortschritte in der Nanotechnologie treiben auch Innovationen bei SMT-Klebstoffen voran. Nanopartikel können Klebstoffen zugesetzt werden, um deren Eigenschaften wie Wärmeleitfähigkeit, Haftfestigkeit und elektrische Leitfähigkeit zu verbessern. Dies kann zu Klebstoffen mit verbesserter Leistung und Zuverlässigkeit in verschiedenen Anwendungen führen.

Schließlich treiben Fortschritte in der Dosier- und Anwendungstechnologie auch die Innovation bei SMT-Klebstoffen voran. Neue Dosiergeräte und -methoden können dazu beitragen, die Genauigkeit und Konsistenz des Klebstoffauftrags zu verbessern, was zu einer verbesserten Qualität und Zuverlässigkeit elektronischer Geräte führt.

Branchen-Spotlight: Fallstudien und Erfolgsgeschichten

Viele Erfolgsgeschichten und Fallstudien unterstreichen die Bedeutung und Wirksamkeit von SMT-Klebstoffen in der Elektronikindustrie. Hier ein paar Beispiele:

- Mobiltelefonherstellung: Ein großer Mobiltelefonhersteller hatte Geräteprobleme, darunter lose Komponenten und schlechte Leistung bei extremen Temperaturen. Sie begannen mit der Verwendung eines Hochleistungs-SMT-Klebstoffs, um Teile an Ort und Stelle zu befestigen und das Wärmemanagement zu verbessern. Dies führte zu erheblichen Verbesserungen der Gerätezuverlässigkeit und -leistung sowie zu einer Verringerung des Bedarfs an Nacharbeiten und Reparaturen.

- Automobilelektronik: Ein Hersteller von Automobilelektronik hatte Probleme damit, dass sich Komponenten aufgrund von Vibrationen und Stößen lösten. Sie begannen mit der Verwendung eines hochbelastbaren SMT-Klebstoffs, der speziell dafür entwickelt wurde, diesen Umweltfaktoren standzuhalten. Dies führte zu einer deutlichen Reduzierung von Komponentenausfällen und einer Erhöhung der Gesamtzuverlässigkeit der elektronischen Systeme.

- Medizinische Geräte: Ein Hersteller medizinischer Geräte hatte Probleme mit der Haftung von Komponenten während des Herstellungsprozesses. Sie begannen mit der Verwendung eines speziellen SMT-Klebstoffs, um eine hohe Haftfestigkeit und hervorragende elektrische Eigenschaften zu gewährleisten. Dies führte zu einer Verbesserung der Qualität und Zuverlässigkeit medizinischer Geräte sowie zu einer Reduzierung von Herstellungsfehlern und Nacharbeiten.

- Unterhaltungselektronik: Ein Hersteller von Unterhaltungselektronik hatte Probleme mit der Überhitzung seiner Geräte aufgrund eines schlechten Wärmemanagements. Sie begannen mit der Verwendung eines Hochleistungs-SMT-Klebstoffs, um die Wärmeableitung und -übertragung zu verbessern. Dies führte zu einer Verbesserung der Geräteleistung und -zuverlässigkeit sowie zu einer Verringerung des Reparatur- und Austauschbedarfs.

Diese Fallstudien und Erfolgsgeschichten verdeutlichen die Bedeutung und Wirksamkeit von SMT-Klebstoffen in verschiedenen Anwendungen in der Elektronikindustrie. Durch die Auswahl des geeigneten Klebstoffs für die Anwendung und die Sicherstellung einer ordnungsgemäßen Anwendung und Aushärtung können Hersteller die Zuverlässigkeit und Leistung ihrer elektronischen Geräte verbessern und gleichzeitig den Bedarf an Nacharbeiten und Reparaturen reduzieren.

Best Practices für die Handhabung, Lagerung und Entsorgung von SMT-Klebstoff

Die ordnungsgemäße Handhabung, Lagerung und Entsorgung von SMT-Klebstoffen (Surface Mount Technology) ist für die Gewährleistung ihrer Wirksamkeit und die Minimierung potenzieller Gefahren von entscheidender Bedeutung. Hier sind einige Best Practices, die Sie befolgen sollten:

- Handhabung: Beim Umgang mit SMT-Klebstoffen ist das Tragen geeigneter persönlicher Schutzausrüstung (PSA) wie Handschuhe, Schutzbrille und ggf. eine Atemschutzmaske unbedingt erforderlich. Dies trägt dazu bei, die Belastung durch schädliche Chemikalien zu minimieren. Es ist außerdem wichtig, die Gebrauchsanweisungen des Herstellers zu befolgen, einschließlich des richtigen Mischens, Auftragens und Aushärtens.

- Lagerung: SMT-Kleber sollte an einem kühlen, trockenen Ort ohne direkte Sonneneinstrahlung, Hitze und Feuchtigkeit gelagert werden. Die Temperatur- und Feuchtigkeitsbedingungen sollten den Empfehlungen des Herstellers entsprechen, um sicherzustellen, dass der Klebstoff wirksam bleibt. Darüber hinaus sollte SMT-Kleber im Originalbehälter mit dicht verschlossenem Deckel aufbewahrt werden, um eine Kontamination oder Verdunstung zu verhindern.

- Entsorgung: Die ordnungsgemäße Entsorgung von SMT-Klebstoff ist wichtig, um mögliche Auswirkungen auf die Umwelt zu minimieren. Alle nicht verwendeten oder abgelaufenen Klebstoffe sollten gemäß den örtlichen Vorschriften und Richtlinien entsorgt werden. Dies kann bedeuten, dass Sie es zu einer Entsorgungsanlage für gefährliche Abfälle bringen oder sich zur ordnungsgemäßen Entsorgung an ein spezialisiertes Abfallentsorgungsunternehmen wenden.

- Verschüttete Flüssigkeiten und Undichtigkeiten: Im Falle eines Sturzes oder einer Undichtigkeit ist eine sofortige Reinigung des Bereichs unerlässlich, um eine weitere Kontamination zu verhindern. Dazu kann die Verwendung absorbierender Materialien wie Sand oder Ton gehören, um die verschüttete Flüssigkeit einzudämmen, und die Reinigung des Bereichs mit einem geeigneten Lösungsmittel oder Reinigungsmittel.

- Schulung: Mitarbeiter, die mit SMT-Klebstoffen umgehen, sollten ordnungsgemäß geschult und geschult werden. Dazu sollten Informationen zur ordnungsgemäßen Handhabung, Lagerung und Entsorgung des Klebstoffs sowie zur ordnungsgemäßen Verwendung von PSA und Notfallmaßnahmen im Falle eines Unfalls oder einer Verschüttung gehören.

Durch die Befolgung dieser Best Practices für die Handhabung, Lagerung und Entsorgung von SMT-Klebstoffen können Hersteller die Sicherheit und Wirksamkeit des Klebstoffs gewährleisten und gleichzeitig potenzielle Gefahren oder Umweltauswirkungen minimieren. Für spezifische Empfehlungen und Anforderungen ist es wichtig, die Anweisungen des Herstellers, lokale Vorschriften und Richtlinien zu konsultieren.

Fazit:

SMT-Klebstoffe haben die Elektronikfertigung revolutioniert, indem sie die Produktzuverlässigkeit verbessert und eine präzise Komponentenplatzierung ermöglicht haben. Die große Auswahl an verfügbaren Klebstoffoptionen, Fortschritte bei den Dosiertechniken und Umweltaspekte haben SMT-Klebstoffe zu einem wesentlichen Bestandteil moderner Herstellungsprozesse gemacht. Da sich die Branche weiterentwickelt, müssen Hersteller über die neuesten Entwicklungen und Best Practices im Zusammenhang mit SMT-Klebstoffen auf dem Laufenden bleiben, um Effizienz, Ausbeute und Gesamtproduktqualität zu maximieren. Durch die Nutzung der Leistungsfähigkeit von SMT-Klebstoffen können Hersteller neue Möglichkeiten in der Elektronikfertigung erschließen und so die Leistung und Kundenzufriedenheit steigern.