Glasfaserklebstoffe

Glasfaserklebstoff ist eine entscheidende Komponente bei der Herstellung und Installation von Glasfaserkabeln. Es dient zur Verbindung der Glasfaserstecker und Aderendhülsen mit dem Glasfaserkabel und sorgt so für eine sichere und stabile Verbindung. Glasfaserklebstoffe gibt es in verschiedenen Formen und Zusammensetzungen, jede mit ihren eigenen Eigenschaften und Anwendungen. In diesem Artikel besprechen wir alles, was Sie über Glasfaserklebstoffe wissen müssen, einschließlich seiner Typen, Eigenschaften, Anwendungen und Best Practices.

Was ist Glasfaserkleber?

Glasfaserkleber ist eine Art Spezialkleber, der zur Montage und Installation von Glasfaserkabeln verwendet wird. Es handelt sich um ein zweiteiliges Epoxidharz, das die verschiedenen Komponenten von Glasfaserkabeln miteinander verbindet.

Glasfaserklebstoff besteht typischerweise aus einem Harz und einem Härter, die kurz vor der Verwendung in einem bestimmten Verhältnis gemischt werden. Sobald der Klebstoff gemischt ist, härtet er aus und sorgt so für eine starke Verbindung zwischen den Glasfaserkomponenten.

Der Klebstoff wird typischerweise zum Befestigen von Glasfasersteckern am Glasfaserkabel und zum Verkleben der verschiedenen Komponenten des Steckers verwendet. Der Klebstoff produziert auch Glasfaser-Patchkabel und andere Glasfaserkomponenten.

Glasfaserklebstoff wurde speziell für eine geringe Schrumpfung und geringe Ausgasung entwickelt, was dazu beiträgt, dass die Verbindung über einen längeren Zeitraum stark bleibt. Außerdem soll es eine niedrige Viskosität haben, damit es sich leicht auftragen lässt und in kleine Lücken und Spalten fließen kann.

Arten von Glasfaserklebstoffen

Es gibt verschiedene Arten von Klebstoffen für Glasfaseranwendungen, darunter:

- Glasfaserklebstoff auf Epoxidbasis

- Glasfaserklebstoff auf Acrylbasis

- Glasfaserklebstoff auf Silikonbasis

- UV-härtender Glasfaserkleber

- Dualhärtender Glasfaserklebstoff

Glasfaserklebstoff auf Epoxidbasis

Glasfaserklebstoffe auf Epoxidbasis sind zweikomponentige Klebstoffe, die aus einem Harz und einem Härter bestehen. Sie werden in der Telekommunikation häufig zum Verbinden und Abschließen von Glasfasern verwendet. Diese Klebstoffe verfügen über eine hohe mechanische Festigkeit und eine ausgezeichnete chemische Beständigkeit, wodurch sie sich ideal für Glasfaseranwendungen eignen.

Bei der Verwendung eines Glasfaserklebstoffs auf Epoxidbasis ist es wichtig, die Anweisungen des Herstellers sorgfältig zu befolgen, um eine ordnungsgemäße Aushärtung und Verbindung sicherzustellen. Der Kleber sollte in einer dünnen Schicht aufgetragen werden und die Faser unmittelbar vor dem Aushärten des Klebers eingelegt werden. Es ist auch wichtig, sicherzustellen, dass die Faser korrekt ausgerichtet ist, bevor der Klebstoff aushärtet.

Einige Glasfaserklebstoffe auf Epoxidbasis sind mit speziellen Additiven formuliert, um ihre optischen Eigenschaften zu verbessern, wie z. B. geringe Dämpfung und hoher Brechungsindex. Diese Eigenschaften tragen dazu bei, Signalverluste zu minimieren und die Effizienz des Glasfasersystems zu maximieren.

Glasfaserklebstoff auf Acrylbasis

Für die Konfektionierung und Installation von Glasfaserkabeln wird Glasfaserkleber auf Acrylbasis verwendet. Es handelt sich um einen Zweikomponentenkleber, der aus einem Harz und einem Härter besteht. Beim Mischen bildet der Klebstoff eine starke Verbindung, die gegen Feuchtigkeit, Hitze und Chemikalien beständig ist.

Glasfaserklebstoff auf Acrylbasis wird üblicherweise zum Befestigen von Steckverbindern an Glasfaserkabeln und zum Verkleben von Fasern mit Substraten verwendet. Darüber hinaus werden Glasfaserkomponenten wie Koppler, Dämpfungsglieder und Splitter hergestellt.

Einer der Hauptvorteile von Glasfaserklebstoffen auf Acrylbasis ist seine schnelle Aushärtezeit; Es härtet in der Regel in weniger als 10 Minuten aus, was es zu einer beliebten Wahl in Produktionsumgebungen mit hohen Stückzahlen macht. Der Klebstoff auf Acrylbasis ist relativ einfach zu handhaben und erfordert keine spezielle Auftragsausrüstung.

Glasfaserklebstoffe auf Acrylbasis weisen jedoch einige Einschränkungen auf. Es ist für Umgebungen mit hohen Temperaturen ungeeignet, da es sich zersetzen und seine Klebeeigenschaften verlieren kann. Darüber hinaus haftet es möglicherweise nicht gut mit bestimmten Kunststoffen und Metallen, sodass die Auswahl des geeigneten Klebstoffs für die jeweilige Anwendung von entscheidender Bedeutung ist.

Glasfaserklebstoff auf Silikonbasis

Glasfaserklebstoffe auf Silikonbasis sind auf die Verklebung und Sicherung von Glasfasern in verschiedenen Anwendungen spezialisiert, darunter Telekommunikation, Rechenzentren, medizinische Geräte und industrielle Automatisierung. Diese Klebstoffe wurden speziell entwickelt, um eine starke Verbindung und hervorragende Haftung auf verschiedenen Substraten, einschließlich Glas, Kunststoff und Metallen, zu gewährleisten.

Glasfaserklebstoffe auf Silikonbasis bieten mehrere Vorteile, wie z. B. hohe Temperaturbeständigkeit, hervorragende thermische Stabilität, geringe Schrumpfung und geringe Ausgasung. Darüber hinaus bieten sie hervorragende mechanische Eigenschaften wie hohe Festigkeit, Dehnung und Flexibilität und gewährleisten so eine zuverlässige Verbindung und langfristige Haltbarkeit bei Glasfaseranwendungen.

Glasfaserklebstoffe auf Silikonbasis sind in verschiedenen Formen erhältlich, darunter einkomponentige oder zweikomponentige Systeme, die durch Hitze oder UV-Licht ausgehärtet werden können. Je nach Anwendungsanforderung können sie mit verschiedenen Methoden aufgetragen werden, beispielsweise durch Tauchen, Pinseln oder Spritzen.

Bei der Auswahl eines silikonbasierten Glasfaserklebstoffs müssen unbedingt Faktoren wie Aushärtezeit, Klebefestigkeit, thermische und mechanische Eigenschaften sowie Kompatibilität mit den Glasfasern und Substraten berücksichtigt werden. Um eine optimale Leistung und langfristige Zuverlässigkeit zu gewährleisten, ist es außerdem wichtig, die Lagerungs-, Handhabungs- und Anwendungsanweisungen des Herstellers zu befolgen.

UV-härtender Glasfaserkleber

UV-härtbare Glasfaserklebstoffe sind eine Art Klebstoff, der zum Zusammenkleben von Glasfasern in verschiedenen Anwendungen verwendet wird, darunter in der Telekommunikation, in Rechenzentren und in medizinischen Geräten. Diese Klebstoffe bestehen typischerweise aus einem Polymerharz und einem Photoinitiator, der mit UV-Licht reagiert, um den Klebstoff auszuhärten.

UV-härtbare Glasfaserklebstoffe bieten gegenüber herkömmlichen Klebstoffen mehrere Vorteile, darunter schnellere Aushärtezeiten, geringere Schrumpfraten und eine höhere Klebefestigkeit. UV-härtende Klebstoffe sind umweltfreundlicher als lösungsmittelbasierte Klebstoffe, da sie keine schädlichen flüchtigen organischen Verbindungen (VOCs) enthalten.

Ein wichtiger Gesichtspunkt bei der Arbeit mit UV-härtbaren Glasfaserklebstoffen ist die Wellenlänge des UV-Lichts, das zum Aushärten des Klebstoffs verwendet wird. Der Photoinitiator im Klebstoff ist so konzipiert, dass er mit einer bestimmten Wellenlänge des UV-Lichts, typischerweise 300–400 nm, reagiert. Die Verwendung der falschen Lichtwellenlänge kann zu einer unvollständigen Aushärtung und einer Schwächung der Bindungen führen.

Insgesamt sind UV-härtbare Glasfaserklebstoffe eine zuverlässige und effektive Lösung zum Verkleben von Glasfasern in verschiedenen Anwendungen und bieten gegenüber herkömmlichen Klebstoffen mehrere Vorteile.

Dualhärtender Glasfaserklebstoff

Dualhärtender Glasfaserklebstoff ist ein Klebstofftyp, der häufig in Glasfaseranwendungen verwendet wird. Dieser Klebstoff ist so konzipiert, dass er entweder mit UV-Licht oder Wärme aushärtet, was eine flexiblere und vielseitigere Klebelösung ermöglicht.

Der Dual-Cure-Aspekt des Klebstoffs bedeutet, dass er sowohl durch UV-Licht als auch durch Wärme aushärten kann, was ihn ideal für eine Vielzahl von Anwendungen macht. Beispielsweise kann bei manchen Anwendungen UV-Licht möglicherweise nicht alle Bereiche des Klebstoffs durchdringen, Wärme hingegen schon und umgekehrt. Durch die Verfügbarkeit beider Aushärtungsmethoden kann der Klebstoff vollständig und gleichmäßig aushärten und so eine solide Verbindung gewährleisten.

Darüber hinaus wird häufig Dual-Cure-Glasfaserklebstoff verwendet, da dieser beim Aushärten eine geringe Schrumpfrate aufweist. Dies ist wichtig, da Schrumpfung die Glasfaserkomponenten belasten und zu Problemen wie Signalverlust oder Bruch führen kann.

Eigenschaften von Glasfaserklebstoff

Glasfaserklebstoff, auch optischer Klebstoff oder Epoxidharz genannt, ist eine Art Klebstoff, der zum Befestigen von Glasfasern an verschiedenen Komponenten in Glasfasersystemen verwendet wird. Zu den Eigenschaften von Glasfaserklebstoff gehören:

- Geringe Schrumpfung: Glasfaserklebstoff ist so konzipiert, dass er beim Aushärten nur eine sehr geringe Schrumpfung aufweist. Dies ist wichtig, da jede Schrumpfung die Faser belasten und zu Signalverlust oder -schäden führen kann.

- Hohe optische Klarheit: Der Glasfaserklebstoff ist hochtransparent formuliert, sodass er die Lichtübertragung durch die Glasfaser nicht beeinträchtigt.

- Hohe Temperaturbeständigkeit: Glasfaserklebstoff ist so konzipiert, dass er hohen Temperaturen standhält, ohne die Klebekraft zu beeinträchtigen oder zu verlieren.

- Niedrige Viskosität: Glasfaserklebstoff hat typischerweise eine geringe Dichte, wodurch er leicht zu verarbeiten ist und in kleinen, präzisen Mengen aufgetragen werden kann.

- Geringe Ausgasung: Glasfaserklebstoff ist so formuliert, dass er eine geringe Ausgasung aufweist, wodurch beim Aushärten nur sehr wenig Gas freigesetzt wird. Dies ist wichtig, da freigesetztes Gas zu einer Kontamination des optischen Systems führen kann.

- Gute Haftung: Glasfaserklebstoff ist so formuliert, dass er eine starke Haftung an der Glasfaser und den anderen Komponenten, mit denen sie verbunden ist, gewährleistet.

Aushärtezeit

Unter Aushärtungszeit versteht man die Zeit, die ein Material, beispielsweise eine Beschichtung, ein Klebstoff oder ein Beton, benötigt, um vollständig zu trocknen oder auszuhärten. Die Aushärtezeit kann je nach Materialart, Umgebungstemperatur und Luftfeuchtigkeit sowie anderen Faktoren variieren.

Beispielsweise kann es einige Stunden dauern, bis Farbe auf Wasserbasis bei Berührung trocken ist, aber es kann mehrere Tage dauern, bis sie vollständig ausgehärtet ist und ihre maximale Härte und Haltbarkeit erreicht. Ein Zweikomponenten-Epoxidklebstoff hat möglicherweise eine kürzere Aushärtungszeit, normalerweise einige Stunden, es kann jedoch mehrere Tage dauern, bis er seine volle Festigkeit erreicht.

Um sicherzustellen, dass das Material seine maximale Festigkeit und Leistung erreicht, ist es wichtig, die vom Hersteller empfohlene Aushärtezeit einzuhalten. Eine Beschleunigung des Aushärtungsprozesses kann zu einem schwächeren und weniger haltbaren Endprodukt führen.

Zugfestigkeit

Unter Zugfestigkeit versteht man die maximale Zugspannung, der ein Material standhalten kann, bevor es bricht oder bricht. Sie misst die Widerstandsfähigkeit des Materials gegen Auseinanderziehen oder Dehnen.

Die Zugfestigkeit wird normalerweise in Krafteinheiten pro Flächeneinheit ausgedrückt, beispielsweise in Pfund pro Quadratzoll (psi) oder Newton pro Quadratmeter (N/m^2). Beispielsweise kann die Zugfestigkeit von Stahl je nach Stahlsorte und Herstellungsverfahren zwischen 400 und 2,500 Megapascal (MPa) oder 58,000 bis 363,000 psi liegen.

Zugfestigkeit ist eine wesentliche Eigenschaft von Materialien, die in Anwendungen verwendet werden, die Dehnungs- oder Zugkräften ausgesetzt sind, wie z. B. im Baugewerbe, im Maschinenbau und in der Fertigung. Die Prüfung erfolgt üblicherweise mit einer Zugprüfmaschine, die eine Materialprobe bis zum Bruch entnimmt und dabei Kraft und Verformung misst.

Schiere Stärke

Scherfestigkeit ist die Fähigkeit eines Materials, Kräften zu widerstehen, die parallel oder tangential zu seiner Oberfläche wirken und dazu führen, dass ein Teil des Materials relativ zu einer anderen Position gleitet oder schert. Es handelt sich um eine wichtige mechanische Eigenschaft von Metallen, Polymeren und Verbundwerkstoffen.

Die Scherfestigkeit wird typischerweise mithilfe eines Schertests gemessen, bei dem eine Kraft senkrecht zur Oberfläche eines Materials ausgeübt wird und gleichzeitig eine parallele Verschiebung der Ober- und Unterseite des Materials aufrechterhalten wird. Die maximale Scherbeanspruchung, der das Material standhalten kann, bevor es versagt, ist seine Scherfestigkeit.

Im Ingenieurwesen und im Strukturdesign ist die Scherfestigkeit eines Materials ein kritischer Parameter, der die maximale Belastung bestimmt, der eine Struktur standhalten kann, bevor sie aufgrund von Scherkräften versagt. Es ist auch wichtig, das Verhalten von Materialien unter verschiedenen Belastungsbedingungen zu verstehen und Materialien und Strukturen zu entwerfen, die solchen Kräften standhalten können.

Peel-Stärke

Die Schälfestigkeit ist die Kraft, die erforderlich ist, um zwei verbundene Materialien von einer Oberfläche, beispielsweise einem Klebeband, zu lösen. Es misst die Haftfestigkeit eines Materials oder einer Verbindung zwischen zwei Materialien. Die Schälfestigkeit wird üblicherweise in Pfund pro Zoll (lb/in) oder Newton pro Meter (N/m) ausgedrückt. Die Schälfestigkeit eines Materials oder einer Verbindung kann durch verschiedene Faktoren beeinflusst werden, wie z. B. die Art des verwendeten Klebstoffs, die Oberflächenvorbereitung der zu verklebenden Materialien, die Temperatur und Luftfeuchtigkeit während der Verklebung sowie die zur Messung der Schälfestigkeit verwendete Testmethode.

Temperaturbeständigkeit

Unter Temperaturbeständigkeit versteht man die Fähigkeit eines Materials oder Stoffes, seine physikalischen und chemischen Eigenschaften unter verschiedenen Temperaturbedingungen beizubehalten. Andere Materialien verfügen über zusätzliche Temperaturbeständigkeitsfähigkeiten.

Beispielsweise können einige Materialien wie Metalle, Keramik und bestimmte Kunststoffe hohen Temperaturen standhalten, während andere, wie organische Materialien und einige Kunststoffe, bei hohen Temperaturen zerfallen oder schmelzen können.

Die Temperaturbeständigkeit ist ein wesentlicher Faktor, der bei der Auswahl von Materialien für verschiedene Anwendungen berücksichtigt werden muss. Beispielsweise müssen in der Luft- und Raumfahrtindustrie Materialien für Triebwerkskomponenten extrem hohen Temperaturen standhalten. Im Gegensatz dazu müssen in der Lebensmittelindustrie die für Verpackungen verwendeten Materialien unterschiedlichen Temperaturen standhalten, ohne schädliche Substanzen zu zersetzen oder auszulaugen.

Zu den Faktoren, die die Temperaturbeständigkeit beeinflussen können, gehören die Zusammensetzung und Struktur des Materials sowie die Aufheiz- oder Abkühlgeschwindigkeit. Im Allgemeinen wird eine höhere Temperaturbeständigkeit durch die Verwendung von Materialien mit höheren Schmelzpunkten oder durch die Zugabe von hitzestabilisierenden Additiven erreicht.

Chemische Resistenz

Unter chemischer Beständigkeit versteht man die Fähigkeit eines Materials oder einer Substanz, der Einwirkung verschiedener Chemikalien standzuhalten, ohne dass es zu einer erheblichen Verschlechterung, Zersetzung oder anderen nachteiligen Auswirkungen kommt. Chemikalienbeständigkeit ist eine wesentliche Eigenschaft für viele Industriematerialien wie Beschichtungen, Kunststoffe und Metalle sowie für persönliche Schutzausrüstung (PSA) wie Handschuhe und Atemschutzmasken.

Die Chemikalienbeständigkeit kann durch verschiedene Faktoren beeinflusst werden, darunter die Art und Konzentration der Chemikalie, die Temperatur- und Druckbedingungen sowie die Dauer der Einwirkung. Einige Materialien können bestimmten Chemikalien widerstehen, andere jedoch nicht, und verschiedene Materialien können unterschiedliche Widerstandsniveaus gegenüber derselben Chemikalie aufweisen.

Die chemische Beständigkeit eines Materials kann durch Tests mit verschiedenen Methoden bestimmt werden, z. B. durch Eintauchtests, Einwirkung von Dampf oder Stichproben. Die Ergebnisse dieser Tests helfen dabei, die Eignung eines Materials für eine bestimmte Anwendung zu bestimmen und leiten die Auswahl geeigneter PSA für Arbeiter, die mit gefährlichen Chemikalien umgehen.

Indexabgleich

Index Matching ist eine Technik, die Reflexionsverluste an der Grenzfläche zwischen zwei Materialien mit unterschiedlichen Brechungsindizes reduziert. Wenn Licht von einem Stoff mit einem höheren Brechungsindex zu einem Material mit einem niedrigeren Brechungsindex gelangt, wird ein Teil des Lichts an der Grenzfläche reflektiert, was zu einem Energieverlust und einer Verringerung der Signalstärke führt. Bei der Indexanpassung wird eine dünne Materialschicht mit einem mittleren Brechungsindex zwischen den beiden Materialien platziert, um den Unterschied im Brechungsindex zu minimieren und Reflexionsverluste zu reduzieren.

Indexanpassung wird häufig in optischen Anwendungen wie Linsen, Prismen und Fasern verwendet, um die Übertragungseffizienz zu verbessern und unerwünschte Reflexionen zu reduzieren. Die Wahl des Materials mit passendem Brechungsindex hängt von der spezifischen Anwendung und den Brechungsindizes der abgestimmten Materialien ab. Zu den gebräuchlichen Materialien zur Indexanpassung gehören optische Klebstoffe, Flüssigkeiten, Gele und Filme.

Anwendungen von Glasfaserklebstoffen

Glasfaserkleber ist ein Spezialkleber zur Herstellung und Installation von Glasfaserkabeln. Hier sind einige der Anwendungen von Glasfaserkleber:

- Kabelherstellung: Glasfaserklebstoff wird bei der Herstellung von Glasfaserkabeln verwendet, um die Glasfaserkomponenten wie Fasern, Pufferrohre und Festigkeitsträger miteinander zu verbinden.

- Kabelinstallation: Bei der Installation von Glasfaserkabeln wird Glasfaserkleber verwendet, um die Leitung an den Montageteilen, Spleißgehäusen und anderen Geräten zu befestigen.

- Glasfaserabschluss: Glasfaserklebstoff wird zum Abschluss von Glasfaserkabeln verwendet, um die Glasfaser an Steckverbindern, Aderendhülsen oder anderen Abschlussgeräten zu befestigen.

- Spleißen: Glasfaserkleber wird beim Zusammenspleißen von Glasfaserkabeln verwendet, um einen kontinuierlichen optischen Pfad zwischen zwei Fasern zu schaffen.

- Wartung und Reparatur: Glasfaserkleber wird bei Wartungs- und Reparaturarbeiten verwendet, um lose oder beschädigte Komponenten von Glasfaserkabeln zu befestigen.

Herstellung von Glasfaserkabeln

Hier sind die wichtigsten Schritte bei der Herstellung von Glasfaserkabeln:

- Produktion durchführen: Im ersten Schritt wird eine Glasvorform hergestellt, bei der es sich um einen zylindrischen Glasstab handelt, der als Basis für das Glasfaserkabel dient. Die Vorform wird hergestellt, indem hochreines Quarzglas in einem Spezialofen geschmolzen und anschließend vorsichtig abgekühlt wird, um einen festen, transparenten Stab zu bilden.

- Faserziehen: Sobald der Vorformling hergestellt ist, wird er in einen Faserziehturm gelegt. Der Turm erhitzt den Vorformling und zieht einen dünnen, flexiblen Glasfaserstrang. Dieser Vorgang wird mehrmals wiederholt, um mehrere zu einem Kabel verdrillte Litzen zu erzeugen.

- Beschichtung: Die Faserstränge werden anschließend mit einer Schutzschicht aus Polymermaterial beschichtet, um Schäden während der Installation und Verwendung zu verhindern. Das Beschichtungsmaterial wird in einem Präzisionsverfahren aufgetragen, um eine gleichmäßige Verteilung auf der Faser zu gewährleisten.

- Verkabelung: Sobald die Faserstränge beschichtet sind, werden sie zu einem Kabel zusammengedreht. Für Festigkeit und Haltbarkeit ist die Leine mit zusätzlichen Schutzmaterialien wie Kevlar verstärkt.

- Prüfung: Abschließend wird das fertige Kabel getestet, um sicherzustellen, dass es die erforderlichen Spezifikationen für die Datenübertragung erfüllt. Dabei wird die Leitung auf Parameter wie Dämpfung, Bandbreite und Signal-Rausch-Verhältnis getestet.

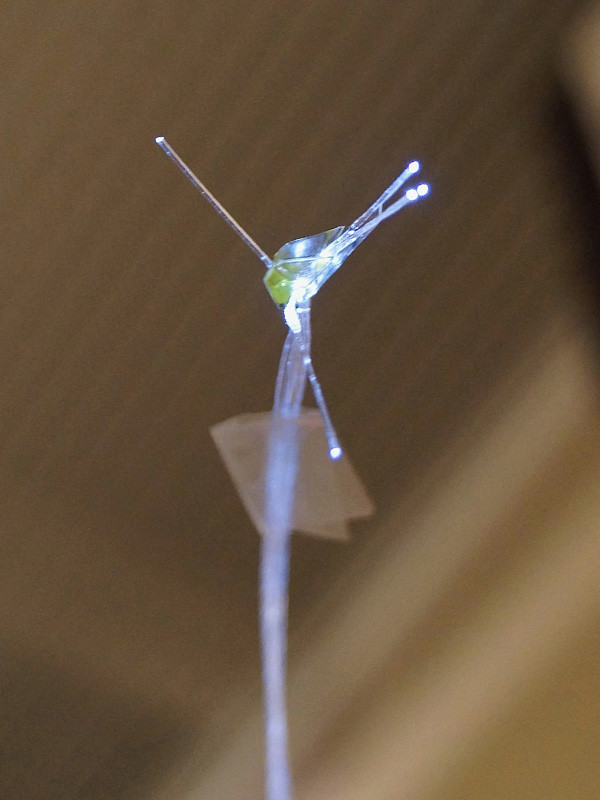

Glasfaser-Steckverbinderbaugruppe

Bei der Montage von Glasfasersteckern wird ein Glasfaserkabel mit einem Stecker abgeschlossen, der es mit anderen Geräten oder Kabeln verbindet. Der Prozess umfasst typischerweise die folgenden Schritte:

- Bereiten Sie das Kabel vor: Der erste Schritt besteht darin, das Glasfaserkabel vorzubereiten, indem Sie den Außenmantel und die Schutzbeschichtung abziehen, um die blanke Faser freizulegen.

- Spalten der Faser: Der nächste Schritt besteht darin, die Faser zu spalten, um eine saubere, ebene Endfläche zu erhalten.

- Reinigen der Faser: Das gespaltene Ende des Fadens wird anschließend gewaschen, um Staub, Öl oder andere Verunreinigungen zu entfernen, die die Qualität der Verbindung beeinträchtigen könnten.

- Einführen der Faser: Die Faser wird dann in den Steckerkörper eingeführt und mit einer Crimphülse oder einem anderen Mechanismus gesichert.

- Polieren der Endfläche: Der letzte Schritt besteht darin, die Endfläche der Faser zu polieren, um eine glatte Oberfläche zu erhalten, die Licht mit minimalem Verlust durchlässt.

Der gesamte Vorgang muss sorgfältig durchgeführt werden, um sicherzustellen, dass der Steckverbinder eine zuverlässige, verlustarme Verbindung bietet.

Fusionsspleißen

Beim Fusionsspleißen werden zwei optische Fasern miteinander verbunden, indem ihre Enden geschmolzen und mithilfe eines Lichtbogens miteinander verschmolzen werden. Die resultierende Verbindung oder Spleißstelle ist dauerhaft und weist einen geringen Signalverlust auf, was sie ideal für Hochleistungs-Glasfasernetzwerke macht.

Der Fusionsspleißprozess umfasst mehrere Schritte. Zunächst werden die Fasern vorbereitet, indem ihre Schutzschichten entfernt und gereinigt werden, um eine saubere Oberfläche für die Verschmelzung zu gewährleisten. Anschließend werden die Fasern mithilfe einer speziellen Fusionsspleißmaschine mit Kameras und Mikroskopen ausgerichtet, um eine perfekte Ausrichtung sicherzustellen. Nach der Ausrichtung schmilzt ein Lichtbogen die Fadenenden zusammen und bildet eine dauerhafte Verbindung.

Fusionsspleißen wird gegenüber anderen Spleißmethoden, wie z. B. mechanischem Spleißen, bevorzugt, da es einen besseren Signalverlust und eine höhere Zuverlässigkeit bietet. Es wird häufig in Langstrecken- und Hochgeschwindigkeits-Glasfasernetzen sowie in Anwendungen wie faseroptischen Sensoren und medizinischen Geräten eingesetzt.

Glasfaserabschluss

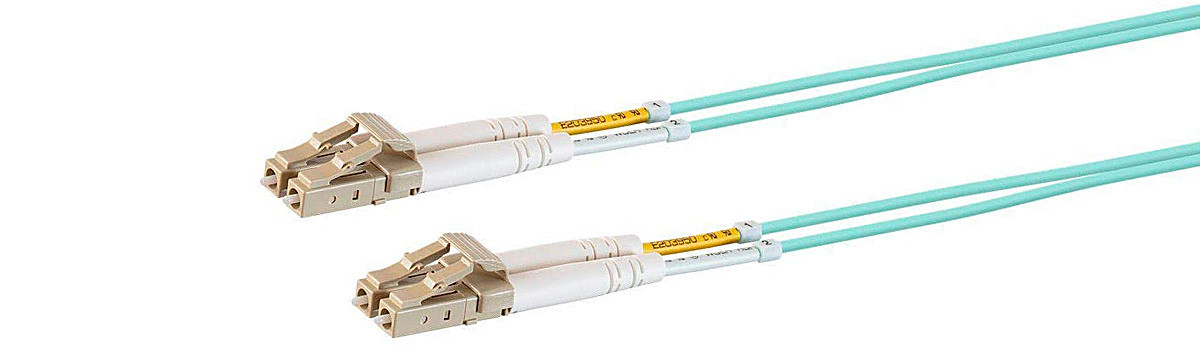

Unter Glasfaserabschluss versteht man den Abschluss oder Anschluss der Enden von Glasfaserkabeln an verschiedene Geräte oder Komponenten wie Sender, Empfänger, Schalter und Patchpanels.

Der Abschlussvorgang umfasst das sorgfältige Abziehen der Schutzschicht oder -ummantelung vom Ende des Glasfaserkabels, das Reinigen und Polieren der freiliegenden Faser und das anschließende Anbringen eines Steckers oder Adapters am Ende des Gewindes. Dieser Stecker kann dann an das entsprechende Gerät oder die entsprechende Komponente angeschlossen werden.

Es stehen verschiedene Arten von Glasfasersteckern zur Verfügung, darunter SC-, LC-, ST- und MTRJ-Stecker, die jeweils Vor- und Nachteile haben. Der richtige Abschluss ist für die Gewährleistung einer qualitativ hochwertigen Datenübertragung über Glasfaserkabel von entscheidender Bedeutung, da Mängel oder Fehlausrichtungen in der Verbindung zu Signalverlust, Dämpfung oder anderen Leistungsproblemen führen können.

Glasfaserinspektion

Bei der Glasfaserinspektion wird der physische Zustand eines Glasfaserkabels, -steckers oder -spleißes untersucht. Diese Inspektion ist von entscheidender Bedeutung, um sicherzustellen, dass das Glasfasersystem optimal funktioniert, da Schäden oder Mängel in der Faser die Signalübertragung und -qualität negativ beeinflussen können.

Es gibt verschiedene Methoden der Glasfaserinspektion, darunter visuelle Inspektion, Mikroskopinspektion und Videoinspektion. Bei der visuellen Prüfung wird mit bloßem Auge die Endfläche des Steckers oder Kabels auf sichtbare Mängel oder Schäden untersucht. Bei der Mikroskopinspektion wird ein spezielles Mikroskop verwendet, um die Endfläche des Steckers oder Kabels zu vergrößern und Schwachstellen oder Schäden detaillierter zu identifizieren. Bei der Videoinspektion werden mit einer Spezialkamera Bilder oder Videos der Stecker- oder Kabelendfläche aufgenommen und die Aufnahmen auf Mängel oder Schäden analysiert.

Die Glasfaserinspektion ist für verschiedene Anwendungen unerlässlich, darunter Telekommunikation, medizinische Bildgebung sowie Militär- und Verteidigungssysteme. Regelmäßige Inspektion und Wartung von Glasfasersystemen können eine optimale Leistung gewährleisten und kostspielige Ausfallzeiten verhindern.

Best Practices für die Verwendung von Glasfaserklebstoff

Hier sind einige Best Practices für die Verwendung von Glasfaserklebstoff:

- Wählen Sie den richtigen Klebstoff: Auf dem Markt sind verschiedene Arten von Glasfaserklebstoffen erhältlich, und jeder Typ ist für eine bestimmte Anwendung konzipiert. Einige Bindungen eignen sich besser für Umgebungen mit niedrigen Temperaturen, während andere Umgebungen mit hohen Temperaturen standhalten können. Die Auswahl eines geeigneten Klebstoffs basierend auf den jeweiligen Anwendungsanforderungen ist von entscheidender Bedeutung.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie bei der Verwendung von Glasfaserkleber immer die Anweisungen des Herstellers. Dazu gehören die Mischungsverhältnisse, Aushärtezeiten und Anwendungsmethoden. Die Nichtbeachtung der Anweisungen kann zu einer schlechten Verbindung führen und die Leistung der Glasfaserkomponenten beeinträchtigen.

- Reinigen Sie die Oberflächen: Die zu verklebenden Oberflächen sollten sauber und frei von Schmutz, Staub oder Ölen sein. Verwenden Sie zum Reinigen der Oberflächen ein fusselfreies Tuch und eine vom Hersteller empfohlene Reinigungslösung. Auf den Oberflächen verbleibende Rückstände können die Klebkraft beeinträchtigen.

- Verwenden Sie die richtige Menge: Verwenden Sie die vom Hersteller empfohlene Menge Klebstoff. Zu viel Kleber kann dazu führen, dass überschüssiger Kleber herausgedrückt wird und die Anwendung unordentlich wird. Die Verwendung von zu wenig Klebstoff kann zu einer schwachen Verbindung führen.

- Gleichmäßigen Druck ausüben: Üben Sie gleichmäßigen Druck auf die verklebten Oberflächen aus, um einen ordnungsgemäßen Kontakt zwischen den Oberflächen und dem Klebstoff sicherzustellen. Dies kann mit einem Spezialwerkzeug oder durch Druck von Hand erfolgen.

- Richtige Aushärtungszeit einhalten: Lassen Sie den Klebstoff die empfohlene Zeit aushärten, bevor Sie die Glasfaserkomponente verwenden. Eine vorzeitige Verwendung kann die Haftfestigkeit beeinträchtigen und die Leistung der Glasfaserkomponente beeinträchtigen.

- Ordnungsgemäß lagern: Glasfaserkleber an einem kühlen und trockenen Ort aufbewahren, fern von direkter Sonneneinstrahlung und Wärmequellen. Befolgen Sie die Anweisungen des Herstellers zu Lagerbedingungen und Haltbarkeit.

Oberflächenvorbereitung

Abhängig von der Art der Oberfläche und dem gewünschten Ergebnis können für die Oberflächenvorbereitung viele verschiedene Techniken und Werkzeuge eingesetzt werden. Einige Standardmethoden umfassen:

- Reinigung: Die Oberfläche sollte gründlich gereinigt werden, um Schmutz, Fett, Öl oder andere Verunreinigungen zu entfernen. Dies kann mit Lösungsmitteln, Reinigungsmitteln oder anderen Reinigungsmitteln erfolgen.

- Schleifen: Durch Schleifen werden raue Oberflächen geglättet und alte Beschichtungen oder Farben entfernt. Dies kann mit Schleifpapier oder einer Schleifmaschine erfolgen.

- Schleifen: Durch Schleifen werden alle erhabenen Stellen oder rauen Stellen auf der Oberfläche entfernt. Dies kann mit einer Schleifscheibe oder einer Diamantscheibe erfolgen.

- Durch Strahlen werden Rost, Farbe oder andere hartnäckige Verunreinigungen von der Oberfläche entfernt. Dies kann durch Sandstrahlen oder andere abrasive Strahltechniken erfolgen.

- Grundierung: Sobald die Oberfläche sauber und glatt ist, kann eine Grundierung dazu beitragen, dass die Beschichtung oder Farbe richtig haftet. Die Art der verwendeten Grundierung hängt von der Art der Oberfläche und der aufzutragenden Beschichtung oder Farbe ab.

Eine ordnungsgemäße Oberflächenvorbereitung ist für die Langlebigkeit jeder auf die Oberfläche aufgetragenen Beschichtung oder Farbe von entscheidender Bedeutung. Wenn die Oberfläche nicht richtig vorbereitet wird, haftet die Beschichtung oder Farbe möglicherweise nicht richtig, was zu Abblättern, Rissen oder anderen Problemen führen kann.

Mischverhältnis

Das Mischungsverhältnis, auch Massen- oder Feuchtigkeitsmischungsverhältnis genannt, misst die Menge an Wasserdampf in einem Gemisch aus Luft und Wasserdampf. Sie ist definiert als die Masse an Wasserdampf pro Einheit trockener Luft in der Mischung.

Das Mischungsverhältnis wird typischerweise in Gramm Wasserdampf pro Kilogramm trockener Luft (g/kg) oder in Massenteilen pro Million (ppm) ausgedrückt. Es ist ein wertvolles Maß in der Meteorologie und Atmosphärenwissenschaft, da es sich bei adiabatischen Prozessen um eine konservierte Größe handelt, das heißt, dass es konstant bleibt, wenn Luft in der Atmosphäre aufsteigt oder absinkt.

Das Mischungsverhältnis hängt mit anderen Maßen der Luftfeuchtigkeit zusammen, etwa der relativen Luftfeuchtigkeit und der Taupunkttemperatur, bietet jedoch ein direkteres Maß für die tatsächliche Menge an Wasserdampf in der Luft.

Dosiertechnik

Im Folgenden sind einige wesentliche Schritte aufgeführt, die bei der Abgabe von Medikamenten erforderlich sind:

- Überprüfung des Rezepts – Der Apotheker oder Apothekentechniker überprüft das Rezept, um sicherzustellen, dass Medikamente, Dosierung und Anweisungen korrekt und angemessen sind.

- Etikettierung des Medikaments – Der Apotheker oder Apothekentechniker beschriftet den Medikamentenbehälter mit dem Namen des Patienten, dem Namen des Medikaments, der Dosierung und der Gebrauchsanweisung.

- Abmessen des Medikaments – Der Apotheker oder Apothekentechniker misst das Medikament mit einem kalibrierten Messgerät wie einer Spritze, einem Messzylinder oder einer elektronischen Waage genau ab.

- Umfüllen des Medikaments – Das Medikament wird in das Behältnis des Patienten, beispielsweise eine Flasche, eine Blisterpackung oder einen Inhalator, umgefüllt.

- Qualitätskontrolle – Vor der Abgabe des Medikaments überprüft der Apotheker oder Apothekentechniker, ob das Medikament genau abgemessen und abgegeben wurde.

- Beratung – Der Apotheker oder Apothekentechniker berät den Patienten in der richtigen Anwendung des Medikaments und beantwortet alle Fragen des Patienten.

Es ist wichtig, die Abgabetechniken genau zu befolgen, um Medikationsfehler zu vermeiden und die Patientensicherheit zu gewährleisten. Apotheker und Apothekentechniker werden darin geschult, standardisierte Verfahren einzuhalten, um sicherzustellen, dass Medikamente sicher und genau abgegeben werden.

Aushärtungsbedingungen

Bei gesundheitlichen Bedenken ist es wichtig, den Rat eines qualifizierten medizinischen Fachpersonals einzuholen. Sie können eine korrekte Diagnose stellen und geeignete Behandlungen empfehlen, die auf Ihren Bedürfnissen und Ihrer Krankengeschichte basieren.

Zu den gängigen Behandlungen für gesundheitliche Probleme können Medikamente, Operationen, Physiotherapie, Beratung und Änderungen des Lebensstils wie Ernährung und Bewegung gehören. Die Wirksamkeit der Behandlung kann je nach spezifischer Erkrankung und individuellen Umständen variieren. Daher ist es wichtig, den Anweisungen Ihres Arztes zu folgen.

Lagerung und Handhabung

Zu den allgemeinen Grundsätzen für die Lagerung und Handhabung gehören:

- Temperaturkontrolle: Viele Produkte erfordern bestimmte Temperaturbereiche für eine optimale Lagerung und Handhabung, wie z. B. Kühlung für verderbliche Lebensmittel oder ausgezeichnete, trockene Bedingungen für Arzneimittel.

- Feuchtigkeitskontrolle: Produkte, die empfindlich auf Feuchtigkeit reagieren, wie z. B. Elektronik- oder Papierprodukte, erfordern möglicherweise spezielle Verpackungs- oder Lagerbedingungen, um Schäden zu vermeiden.

- Schutz vor Licht: Einige Produkte, wie Medikamente oder bestimmte Chemikalien, können durch Sonneneinstrahlung beeinträchtigt werden und erfordern möglicherweise eine undurchsichtige oder lichtundurchlässige Verpackung.

- Richtige Verpackung: Produkte sollten in geeigneten Materialien gelagert werden, um Schäden oder Verunreinigungen während der Handhabung und des Transports zu vermeiden.

- Saubere und organisierte Lagerbereiche: Lagerbereiche sollten sauber und organisiert sein, um Kreuzkontaminationen zu verhindern und bei Bedarf einen einfachen Produktzugang zu gewährleisten.

- Richtige Verfahren: Produkte sollten vorsichtig gehandhabt werden, um Schäden oder Kontaminationen zu vermeiden, und alle erforderlichen Sicherheitsverfahren sollten befolgt werden.

Durch die Befolgung dieser Grundsätze können Unternehmen und Einzelpersonen dazu beitragen, dass ihre Produkte sicher und effektiv gelagert und gehandhabt werden.

Gesundheits- und Sicherheitsvorkehrungen

Zu den alltäglichen Gesundheits- und Sicherheitsvorkehrungen gehören:

- Persönliche Schutzausrüstung (PSA): Dazu gehören Handschuhe, Masken und Schutzbrillen, die dazu beitragen können, Personen vor der Exposition gegenüber schädlichen Substanzen oder Infektionskrankheiten zu schützen.

- Richtige Belüftung: Eine ausreichende Belüftung ist unerlässlich, um die Ansammlung schädlicher Gase, Dämpfe oder Partikel in geschlossenen Räumen zu verhindern.

- Der Brandschutz umfasst Maßnahmen wie Rauchmelder, Feuerlöscher und Notausgangspläne zur Verhinderung und Reaktion auf Brände.

- Ergonomie: Die richtige Ergonomie kann dazu beitragen, Verletzungen am Arbeitsplatz wie Zerrungen, Verstauchungen und Verletzungen durch wiederholte Bewegungen zu verhindern.

- Gefahrenkommunikation: Arbeitgeber und andere Organisationen müssen potenzielle Gefahren an Mitarbeiter und andere exponierte Personen weitergeben.

- Ordnungsgemäße Handhabung und Entsorgung gefährlicher Materialien: Dazu gehört die Einhaltung geeigneter Protokolle für die Handhabung, Lagerung und Entsorgung von Chemikalien, Batterien und anderen gefährlichen Materialien.

- Hygiene und Hygiene: Die regelmäßige Reinigung und Desinfektion von Oberflächen und Einrichtungen kann dazu beitragen, die Ausbreitung von Infektionskrankheiten zu verhindern.

- Zu den sicheren Fahrpraktiken gehört die Einhaltung der Verkehrsregeln und die Vermeidung von Ablenkungen während der Fahrt, um Unfälle zu vermeiden.

Durch die Umsetzung dieser und anderer Gesundheits- und Sicherheitsvorkehrungen können Einzelpersonen und Organisationen dazu beitragen, Verletzungen, Krankheiten und andere Schäden für sich selbst und andere zu verhindern.

Häufige Probleme mit Glasfaserkleber

Glasfaserklebstoff verbindet optische Fasern mit anderen Komponenten wie Steckverbindern, Aderendhülsen und Spleißkassetten. Allerdings können bei Glasfaserkleber mehrere häufige Probleme auftreten:

- Schlechte Klebefestigkeit: Eines der häufigsten Probleme bei Glasfaserklebstoffen ist eine schlechte Klebefestigkeit, die zum Bruch der Faser oder zum Signalverlust führen kann. Dies kann auftreten, wenn der Klebstoff ausreichend gemischt werden muss oder wenn die Oberfläche vor dem Auftragen des Klebstoffs gereinigt und vorbereitet werden muss.

- Aushärtezeit: Glasfaserklebstoff benötigt eine bestimmte Zeit zum Aushärten, die je nach Klebstofftyp und Umgebungsbedingungen variieren kann. Wenn dem Klebstoff nicht genügend Zeit zum Aushärten gegeben wird, kann es sein, dass er nicht richtig haftet oder zu einer schwachen Verbindung führt.

- Kontamination: Selbst geringe Mengen an Kontamination können die Leistung von Glasfaserklebstoffen beeinträchtigen. Staub, Öl und andere Verunreinigungen können die Verbindung beeinträchtigen und zu einer schwachen Verbindung oder einem Signalverlust führen.

- Haltbarkeit: Glasfaserklebstoff ist nur begrenzt haltbar und kann mit der Zeit ablaufen oder an Wirksamkeit verlieren. Es ist wichtig, vor der Verwendung das Ablaufdatum und die Lagerbedingungen der Anleihe zu überprüfen.

- Kompatibilität: Verschiedene Arten von Glasfaserklebstoffen sind für bestimmte Anwendungen konzipiert und möglicherweise nicht mit bestimmten Materialien oder Komponenten kompatibel. Es ist wichtig, den richtigen Klebstoff für die jeweilige Anwendung auszuwählen und auf die Kompatibilität mit allen beteiligten Komponenten zu achten.

- Dosierung: Die richtige Dosierung des Glasfaserklebstoffs ist entscheidend für eine solide Verbindung. Eine unsachgemäße Dosierung, beispielsweise das Auftragen von zu viel oder zu wenig Klebstoff, kann zu einer schwachen Verbindung oder einem Signalverlust führen.

- Sicherheit: Glasfaserklebstoff kann bei unsachgemäßer Handhabung gefährlich sein. Bei der Arbeit mit dem Klebstoff ist die Einhaltung aller Sicherheitsrichtlinien und das Tragen von Schutzausrüstung unerlässlich.

Tipps zur Fehlerbehebung

Hier sind einige allgemeine Tipps zur Fehlerbehebung, die in verschiedenen Situationen angewendet werden können:

- Beginnen Sie mit den Grundlagen: Stellen Sie sicher, dass alles eingesteckt, eingeschaltet und richtig angeschlossen ist.

- Neustart: Manchmal kann das Problem durch einen Neustart des Geräts oder der Software behoben werden.

- Nach Updates suchen: Prüfen Sie, ob Updates für das Gerät oder die Software verfügbar sind und installieren Sie diese bei Bedarf.

- Auf Fehlermeldungen prüfen: Suchen Sie nach Fehlermeldungen oder Codes, die auf das Problem hinweisen könnten.

- Versuchen Sie es mit einem anderen Ansatz: Wenn eine Methode nicht funktioniert, versuchen Sie es mit einem anderen Ansatz oder einer anderen Methode, um zu sehen, ob das Problem dadurch gelöst wird.

- Auf Konflikte prüfen: Stellen Sie sicher, dass keine Konflikte mit anderen Geräten oder Software vorliegen, die das Problem verursachen könnten.

- Suchen Sie Hilfe: Wenn Sie weiterhin Hilfe bei der Lösung des Problems benötigen, wenden Sie sich an den Kundensupport, in Online-Foren oder an einen Fachmann.

- Dokumentieren Sie das Problem: Verfolgen Sie alle Schritte, die Sie zur Behebung des Problems unternommen haben, sowie alle Fehlermeldungen oder Codes, auf die Sie stoßen, um es einfacher zu machen, das Problem anderen mitzuteilen, die helfen können.

Der Einfluss von Glasfaserklebstoffen auf die Telekommunikationsinfrastruktur

Glasfaserklebstoff ist ein wesentlicher Bestandteil der Telekommunikationsinfrastruktur und hat einen erheblichen Einfluss auf deren Leistung und Zuverlässigkeit. Der Klebstoff verbindet die Glasfaserkabel mit den Steckverbindern und sorgt so für eine sichere und stabile Verbindung, die rauen Umgebungsbedingungen standhält.

Einer der größten Vorteile von Glasfaserkleber ist seine Fähigkeit, eine verlustarme Verbindung zwischen Glasfaserkabel und Stecker herzustellen. Dies ist in der Telekommunikationsinfrastruktur von entscheidender Bedeutung, wo selbst kleine Verluste die Signalqualität und Datenübertragungsraten erheblich beeinträchtigen können.

Ein weiterer wesentlicher Vorteil des Glasfaserklebstoffs ist seine Fähigkeit, eine sichere und stabile Verbindung bereitzustellen, die einer Vielzahl von Umweltfaktoren standhält. Dazu gehören extreme Temperaturen, Feuchtigkeit, Vibration und mechanische Beanspruchung. Der Klebstoff trägt dazu bei, Kabelschäden und Signalverluste zu verhindern und sorgt dafür, dass die Telekommunikationsinfrastruktur zuverlässig und effizient bleibt.

Zusätzlich zu seinen Leistungsvorteilen lässt sich Glasfaserklebstoff auch einfach auftragen und kann in verschiedenen Anwendungen eingesetzt werden. Dies macht es zur idealen Wahl für die Telekommunikationsinfrastruktur, wo es in allen Bereichen eingesetzt wird, von Glasfaserkabeln bis hin zu Steckverbindern und Spleißkassetten.

Insgesamt sind die Auswirkungen von Glasfaserklebstoffen auf die Telekommunikationsinfrastruktur erheblich. Es trägt dazu bei, auch unter anspruchsvollen Umgebungsbedingungen eine zuverlässige und effiziente Datenübertragung sicherzustellen und ist ein wesentlicher Bestandteil moderner Telekommunikationsnetze.

Der Einfluss von Glasfaserklebstoffen auf IoT und intelligente Geräte

Glasfaserklebstoffe können erhebliche Auswirkungen auf IoT (Internet der Dinge) und helle Geräte haben. Glasfaserkleber verbindet Glasfaserstecker mit den Fasern und sorgt so für eine robuste und zuverlässige Verbindung zwischen den Geräten. Hier sind einige Möglichkeiten, wie sich Glasfaserklebstoff auf IoT und intelligente Geräte auswirken kann:

- Verbesserte Konnektivität: Glasfaserkleber kann die Konnektivität zwischen Geräten verbessern. Es gewährleistet eine robuste und zuverlässige Verbindung, die für das reibungslose Funktionieren von IoT- und hellen Geräten unerlässlich ist. Glasfaserkleber reduziert das Risiko von Datenverlust oder langsamer Datenübertragung erheblich.

- Schnellere Datenübertragung: Glasfaserkleber kann dabei helfen, schnellere Datenübertragungsgeschwindigkeiten zu erreichen. Denn Glasfaserkabel können Daten mit sehr hohen Geschwindigkeiten übertragen und mit einer zuverlässigen Verbindung durch Glasfaserkleber können die Daten ohne Unterbrechungen oder Verzögerungen übertragen werden.

- Erhöhte Zuverlässigkeit: IoT und intelligente Geräte müssen zuverlässig sein, um ordnungsgemäß zu funktionieren. Glasfaserkleber kann die Zuverlässigkeit der Geräte verbessern, indem er dafür sorgt, dass die Verbindung zwischen den Geräten sicher und stabil ist. Dies kann zu einer Reduzierung der Ausfallzeiten und Wartungskosten führen.

- Erhöhte Sicherheit: Glasfaserkabel sind für ihr hohes Schutzniveau bekannt. Sie sind schwer zu hacken oder abzufangen, und Glasfaserkleber trägt dazu bei, die Verbindung zwischen den Geräten zu sichern. Dies kann besonders wichtig für IoT- und Smart-Geräte sein, die sensible Informationen enthalten.

Glasfaserklebstoff für faseroptische Sensoranwendungen

Bei der Auswahl eines Klebstoffs für faseroptische Sensoranwendungen sind folgende Faktoren zu berücksichtigen:

- Brechungsindex: Der Brechungsindex des Klebstoffs sollte dem des Glasfasermaterials ähneln. Dadurch wird der Lichtverlust an der Schnittstelle zwischen Klebstoff und Faser minimiert, der die Messgenauigkeit beeinträchtigen kann.

- Temperaturstabilität: Der Klebstoff soll seine mechanischen und optischen Eigenschaften über einen weiten Temperaturbereich beibehalten können. Dies ist besonders wichtig für Anwendungen, die Umgebungen mit hohen Temperaturen oder Temperaturwechsel beinhalten.

- Chemische Beständigkeit: Der Klebstoff sollte den Chemikalien und Umwelteinflüssen widerstehen, denen er während der Sensoranwendung ausgesetzt sein kann. Dies ist wichtig, um eine Verschlechterung des Klebstoffs im Laufe der Zeit zu verhindern, die die Genauigkeit der Messung beeinträchtigen kann.

- Aushärtezeit: Die Aushärtezeit des Klebstoffs sollte auf die Anwendung abgestimmt sein. Manchmal kann eine schnellere Aushärtungszeit erforderlich sein, um Ausfallzeiten zu minimieren oder die Verarbeitungszeit zu verkürzen.

- Einfache Anwendung: Der Klebstoff sollte leicht aufzutragen und zu handhaben sein. Dies ist wichtig, um Fehler beim Klebstoffauftragsprozess zu minimieren.

Einige Beispiele für häufig verwendete Klebstoffe für faseroptische Sensoranwendungen sind UV-härtbare Klebstoffe, Klebstoffe auf Epoxidbasis und Klebstoffe auf Cyanacrylatbasis. Letztendlich hängt die Auswahl des besten Klebstoffs für eine bestimmte faseroptische Sensoranwendung von den besonderen Anforderungen dieser Anwendung ab.

Die Bedeutung der Konsistenz bei der Herstellung von Glasfaserklebstoffen

Konsistenz ist bei der Herstellung von Glasfaserklebstoffen aus mehreren Gründen von entscheidender Bedeutung:

- Qualitätssicherung: Glasfaserklebstoff ist bei der Herstellung von Glasfaserkabeln von entscheidender Bedeutung. Jede Inkonsistenz im Herstellungsprozess kann zu Schwankungen in der Qualität des Endprodukts führen, was die Leistung der Glasfaserkabel beeinträchtigen kann.

- Leistung: Glasfaserkleber sorgt dafür, dass die Glasfasern in einem Kabel sicher an Ort und Stelle gehalten werden. Der inkonsistente Klebstoffauftrag kann dazu führen, dass sich die Fasern verschieben oder lockern, was die Gesamtleistung des Kabels beeinträchtigt.

- Kosten: Inkonsistente Herstellungsprozesse können zu Materialverschwendung und damit zu erhöhten Produktionskosten führen. Der inkonsistente Klebstoffauftrag kann auch zu Produktversagen führen, was zu Garantieansprüchen und Rücksendungen führt, was die Kosten weiter erhöht.

- Reputation: Konsistenz ist für den Aufbau einer seriösen Marke in der Glasfaserbranche unerlässlich. Unternehmen, die dauerhaft qualitativ hochwertige Produkte produzieren, werden wahrscheinlich einen treuen Kundenstamm aufbauen, während inkonsistente Hersteller möglicherweise Hilfe benötigen, um Marktanteile zu gewinnen.

Die Zukunft des Glasfaserklebstoffs: Neue Technologien und Anwendungen

Die Glasfaserklebstofftechnologie hat sich in den letzten Jahren erheblich weiterentwickelt und ist nach wie vor ein wesentlicher Bestandteil bei der Herstellung von Glasfaserkabeln. Zu den neuen Technologien und Anwendungen von Glasfaserklebstoffen gehören:

- Mit Nanopartikeln verstärkter Klebstoff: Eine der neuen Technologien im Bereich Glasfaserklebstoffe ist die Verwendung von Nanopartikeln zur Verbesserung der Eigenschaften des Klebstoffs. Dem Klebstoff können Nanopartikel wie Kohlenstoffnanoröhren und Graphen zugesetzt werden, um seine mechanische Festigkeit, thermische Stabilität und elektrische Leitfähigkeit zu verbessern.

- UV-härtender Klebstoff: Eine weitere neue Technologie im Bereich Glasfaserklebstoff ist die Verwendung von UV-härtendem Klebstoff. Diese Art von Klebstoff kann mithilfe von UV-Licht schnell ausgehärtet werden, was die Herstellungszeit von Lichtwellenleiterkabeln erheblich verkürzt.

- Niedertemperaturklebstoff: Niedertemperaturklebstoff ist eine weitere aufstrebende Technologie, die das Potenzial hat, die Herstellung von Glasfaserkabeln zu revolutionieren. Diese Art von Klebstoff kann bei Temperaturen von bis zu -40 °C ausgehärtet werden, wodurch der Energieverbrauch gesenkt und die Effizienz des Herstellungsprozesses verbessert wird.

- Klebstoff für raue Umgebungen: Es besteht eine wachsende Nachfrage nach Glasfaserkabeln, die rauen Umgebungen wie extremen Temperaturen, Feuchtigkeit und Chemikalien standhalten. Klebstoffhersteller entwickeln neue Formulierungen, die diesen rauen Bedingungen standhalten, beispielsweise Hochtemperatur-Epoxid- und Silikonklebstoffe.

- 3D-Druck von Glasfaserkomponenten: Die 3D-Drucktechnologie kann die Herstellung von Glasfaserkomponenten revolutionieren. Klebstoffhersteller entwickeln neue Formulierungen, die im 3D-Druck zur schnellen und effizienten Herstellung individueller Glasfaserkomponenten eingesetzt werden können.

- Medizinische Anwendungen: Glasfaserklebstoffe finden auch im medizinischen Bereich neue Anwendungen. Beispielsweise können damit optische Fasern an medizinischen Geräten wie Endoskopen und Kathetern befestigt werden.