Halbleiterkleber

Halbleiterklebstoff ist eine entscheidende Komponente bei der Herstellung und Montage von Halbleiterbauelementen wie Mikroprozessoren, Speicherchips und anderen integrierten Schaltkreisen. Diese Klebstoffe bieten robuste und zuverlässige Klebefähigkeiten und Schutz vor Umwelteinflüssen und thermischer Belastung. Angesichts der steigenden Nachfrage nach kleineren, schnelleren und komplexeren Halbleiterbauelementen sind leistungsstarke und zuverlässige Klebelösungen wichtiger denn je. In diesem Artikel werden die verschiedenen Arten, Anwendungen und Herausforderungen von Halbleiterklebstoffen untersucht und ihre entscheidende Rolle bei der Miniaturisierung und Hochleistung von Halbleiterbauelementen hervorgehoben.

Arten von Halbleiterklebstoffen

Halbleiterklebstoffe spielen eine entscheidende Rolle bei der Herstellung und Montage elektronischer Geräte. Diese Klebstoffe sollen eine robuste und zuverlässige Verbindung zwischen verschiedenen Komponenten in Halbleiterbauelementen wie Chips, Substraten und Gehäusen ermöglichen. Sie halten rauen Umgebungsbedingungen, Temperaturwechseln und mechanischen Belastungen stand. Auf dem Markt sind verschiedene Arten von Halbleiterklebstoffen erhältlich, jeder mit einzigartigen Eigenschaften und Anwendungen. Sehen wir uns einige der am häufigsten verwendeten Halbleiterklebstoffe an:

- Epoxidklebstoffe: Klebstoffe auf Epoxidbasis werden aufgrund ihrer hervorragenden Haftfestigkeit, hohen chemischen Beständigkeit und guten elektrischen Isolationseigenschaften häufig in Halbleiteranwendungen eingesetzt. Sie bieten eine starke Haftung auf verschiedenen Materialien, einschließlich Metallen, Keramik und Kunststoffen. Epoxidklebstoffe härten bei Raumtemperatur oder unter Hitze aus und bilden eine feste und dauerhafte Verbindung.

- Silikonklebstoffe: Klebstoffe auf Silikonbasis sind für ihre Flexibilität, thermische Stabilität und Beständigkeit gegenüber extremen Temperaturen bekannt. Je nach Formulierung halten sie einem weiten Temperaturbereich von -50 °C bis 200 °C oder sogar höher stand. Silikonklebstoffe weisen hervorragende elektrische Isolationseigenschaften auf und werden häufig in Anwendungen eingesetzt, bei denen das Wärmemanagement von entscheidender Bedeutung ist, beispielsweise in leistungselektronischen Geräten.

- Acrylklebstoffe: Acrylklebstoffe bieten eine schnelle Aushärtung, eine hohe Klebkraft und eine gute Temperatur- und Feuchtigkeitsbeständigkeit. Sie sind für ihre Vielseitigkeit bekannt und können auf verschiedenen Substraten haften, darunter Metalle, Kunststoffe und Glas. Acrylklebstoffe, beispielsweise für die Automobilelektronik und die LED-Montage, werden häufig in Anwendungen eingesetzt, die eine hohe Festigkeit und Haltbarkeit erfordern.

- Polyurethanklebstoffe: Klebstoffe auf Polyurethanbasis bieten ein Gleichgewicht zwischen Flexibilität und Festigkeit. Sie bieten eine gute Haftung auf verschiedenen Materialien, einschließlich Metallen, Kunststoffen und Glas. Polyurethanklebstoffe sind stoß-, vibrations- und temperaturwechselbeständig und eignen sich daher für Anwendungen, bei denen mechanische Belastungen auftreten, beispielsweise in der Automobil- und Luft- und Raumfahrtelektronik.

- Leitfähige Klebstoffe: Leitfähige Klebstoffe werden mit leitfähigen Füllstoffen wie Silber, Kupfer oder Kohlenstoff formuliert, um elektrische Leitfähigkeit in Klebeverbindungen zu ermöglichen. Sie werden häufig für die Die-Attach-, Flip-Chip-Bond- und Verbindungskomponenten elektronischer Geräte verwendet. Leitfähige Klebstoffe bieten einen geringen Widerstand und eine hervorragende Haftung und sorgen für zuverlässige elektrische Verbindungen.

- Underfill-Klebstoffe: Underfill-Klebstoffe sind speziell für Flip-Chip-Anwendungen konzipiert, bei denen der Chip verkehrt herum auf einem Substrat montiert wird. Diese Klebstoffe fließen beim Aushärten unter den Chip und füllen die Lücken zwischen Chip und Substrat. Underfill-Klebstoffe bieten mechanischen Halt, verbessern die Wärmeleitfähigkeit und verhindern durch thermische Belastung verursachte Lötstellenfehler.

- UV-härtbare Klebstoffe: UV-härtbare Klebstoffe härten schnell aus, wenn sie ultraviolettem Licht ausgesetzt werden. Sie bieten eine hohe Klebkraft, optische Klarheit und chemische Beständigkeit. UV-härtbare Klebstoffe werden häufig in Anwendungen eingesetzt, die eine schnelle Verarbeitung und präzise Verklebung erfordern, wie z. B. bei der Montage von Displays, Glasfasern und optoelektronischen Geräten.

Epoxidklebstoffe: Die häufigste Wahl

Epoxidklebstoffe gelten allgemein als einer der gebräuchlichsten und vielseitigsten Typen. Aufgrund ihrer außergewöhnlichen Haftfestigkeit, Haltbarkeit und Vielseitigkeit werden sie häufig in verschiedenen Branchen und Anwendungen eingesetzt. Hier werden wir untersuchen, warum Epoxidklebstoffe innerhalb einer begrenzten Anzahl von Wörtern die häufigste Wahl sind.

- Haftfestigkeit: Epoxidklebstoffe bieten eine außergewöhnliche Haftfestigkeit und eignen sich daher für verschiedene Materialien. Ob Metalle, Kunststoffe, Keramik, Holz oder Verbundwerkstoffe: Epoxidklebstoffe sorgen für solide und zuverlässige Verbindungen und gewährleisten so die Langlebigkeit und Stabilität der verbundenen Teile.

- Vielseitigkeit: Epoxidklebstoffe zeichnen sich durch eine hervorragende Vielseitigkeit in ihren Anwendungsmethoden und Aushärtungsoptionen aus. Sie sind in verschiedenen Formen erhältlich, beispielsweise als einteilige oder zweiteilige Systeme, was eine flexible Verwendung ermöglicht. Darüber hinaus können Epoxidklebstoffe je nach den spezifischen Anforderungen der Anwendung bei Raumtemperatur oder mit Hitze ausgehärtet werden.

- Chemische Beständigkeit: Epoxidklebstoffe verfügen über eine außergewöhnliche chemische Beständigkeit und eignen sich daher ideal für Anwendungen, bei denen der Kontakt mit aggressiven Chemikalien oder Lösungsmitteln ein Problem darstellt. Sie behalten ihre strukturelle Integrität auch dann bei, wenn sie verschiedenen Chemikalien, Ölen, Kraftstoffen und Säuren ausgesetzt sind, und gewährleisten so die Haltbarkeit der geklebten Baugruppen.

- Temperaturbeständigkeit: Epoxidklebstoffe können einem weiten Temperaturbereich standhalten und eignen sich daher für Anwendungen, die Beständigkeit gegen hohe oder niedrige Temperaturen erfordern. Ob in der Automobil-, Luft- und Raumfahrt- oder Elektronikindustrie: Epoxidklebstoffe sorgen auch bei extremen Temperaturen für eine zuverlässige Verbindung.

- Fähigkeit zum Füllen von Lücken: Ein weiterer Vorteil von Epoxidklebstoffen ist ihre Fähigkeit, Lücken und Unregelmäßigkeiten zwischen Kontaktflächen zu füllen. Diese Eigenschaft sorgt für eine starke Verbindung, auch wenn die Kontaktflächen nicht ideal aufeinander abgestimmt sind, und sorgt so für eine verbesserte strukturelle Integrität der verbundenen Teile.

- Mechanische Eigenschaften: Epoxidklebstoffe bieten hervorragende mechanische Eigenschaften wie hohe Zug- und Scherfestigkeit sowie gute Schlagfestigkeit. Aufgrund dieser Eigenschaften eignen sie sich für tragende Anwendungen, bei denen der Klebstoff erheblichen Belastungen oder Stößen standhalten muss, ohne die Klebefestigkeit zu beeinträchtigen.

- Elektrische Isolierung: Epoxidklebstoffe weisen hervorragende elektrische Isoliereigenschaften auf und sind daher in elektronischen und elektrischen Anwendungen beliebt. Sie sorgen für eine wirksame Isolierung und schützen empfindliche elektronische Bauteile vor elektrischen Strömen oder Kurzschlüssen.

- Benutzerfreundlichkeit: Epoxidklebstoffe sind relativ einfach zu verwenden und aufzutragen. Sie können präzise dosiert werden, was eine kontrollierte Anwendung ermöglicht und Verschwendung minimiert. Darüber hinaus haben Epoxidklebstoffe eine lange offene Zeit, sodass ausreichend Verarbeitungszeit für den Zusammenbau der Teile zur Verfügung steht, bevor der Klebstoff aushärtet.

Leitfähige Klebstoffe: Ermöglichen elektrische Konnektivität

Leitfähige Klebstoffe sind eine spezielle Art von Klebstoffmaterial mit sowohl klebenden als auch leitfähigen Eigenschaften. Sie wurden entwickelt, um elektrische Verbindungen in verschiedenen Anwendungen zu ermöglichen, bei denen herkömmliche Lötmethoden möglicherweise nicht durchführbar oder wünschenswert sind. Diese Klebstoffe bieten zahlreiche Vorteile, darunter einfache Anwendung, Umweltfreundlichkeit und Vielseitigkeit.

Einer der entscheidenden Vorteile leitfähiger Klebstoffe ist ihre einfache Anwendung. Im Gegensatz zum Löten, das Wärme erfordert und komplex sein kann, können leitfähige Klebstoffe einfach durch Auftragen oder Verteilen des Klebstoffs auf die gewünschten Oberflächen aufgetragen werden. Dadurch eignen sie sich für ein breites Spektrum an Anwendern, vom Profi bis zum Bastler, und machen eine Spezialausrüstung überflüssig.

Ein weiterer Vorteil leitfähiger Klebstoffe ist die Umweltfreundlichkeit. Im Gegensatz zum Löten, bei dem typischerweise bleihaltige Lote zum Einsatz kommen, können leitfähige Klebstoffe aus ungiftigen Materialien hergestellt werden. Dadurch sind sie umweltfreundlicher und sicherer in der Handhabung, wodurch sich Gesundheitsrisiken für die Anwender verringern. Darüber hinaus entsprechen diese Klebstoffe aufgrund des Fehlens von Blei den Vorschriften zur Beschränkung der Verwendung gefährlicher Stoffe.

Leitfähige Klebstoffe bieten auch Vielseitigkeit hinsichtlich der Materialien, die sie miteinander verbinden können. Sie können leitfähige Materialien wie Metalle und nichtleitende Materialien wie Kunststoffe, Keramik und Glas verbinden. Diese umfassende Kompatibilität ermöglicht die Erstellung von Baugruppen aus mehreren Materialien mit integrierter elektrischer Konnektivität und eröffnet neue Designmöglichkeiten in verschiedenen Branchen.

Die Leitfähigkeit dieser Klebstoffe wird durch den Einbau leitfähiger Füllstoffe wie Silber- oder Kohlenstoffpartikel in die Klebstoffmatrix erreicht. Diese Füllstoffe bilden leitende Pfade, die den Fluss von elektrischem Strom über die verbundenen Oberflächen ermöglichen. Die Wahl des Füllstoffmaterials und der Konzentration kann auf spezifische Leitfähigkeitsanforderungen zugeschnitten werden und ermöglicht so eine Feinabstimmung der elektrischen Eigenschaften des Klebstoffs.

Die Anwendungen leitfähiger Klebstoffe sind weit verbreitet. Sie werden in der Elektronikindustrie häufig zum Verbinden von Bauteilen sowie zum Ersetzen oder Ergänzen von Lötprozessen eingesetzt. Leitfähige Klebstoffe eignen sich besonders zum Verbinden empfindlicher elektronischer Bauteile, die den hohen Temperaturen beim Löten nicht standhalten. Sie werden auch zur Herstellung flexibler Schaltkreise, RFID-Tags und Touchscreens verwendet, wobei ihre Fähigkeit zur Verbindung mit verschiedenen Substraten von Vorteil ist.

In der Automobilindustrie montieren leitfähige Klebstoffe Sensoren, Steuergeräte und Beleuchtungssysteme. Ihre nicht-mechanischen Bindungsfähigkeiten reduzieren Spannungskonzentrationspunkte und verbessern so die Zuverlässigkeit und Langlebigkeit der elektrischen Verbindung. Darüber hinaus ermöglichen leitfähige Klebstoffe eine Gewichtsreduzierung in Fahrzeugen, da keine schweren Metallverbindungen erforderlich sind.

Über Elektronik- und Automobilanwendungen hinaus finden leitfähige Klebstoffe Verwendung in medizinischen Geräten, Luft- und Raumfahrtkomponenten und sogar Konsumgütern wie tragbaren Elektronikgeräten. Ihre Vielseitigkeit, Benutzerfreundlichkeit und Umweltvorteile machen sie für Industriedesigner und Ingenieure attraktiv.

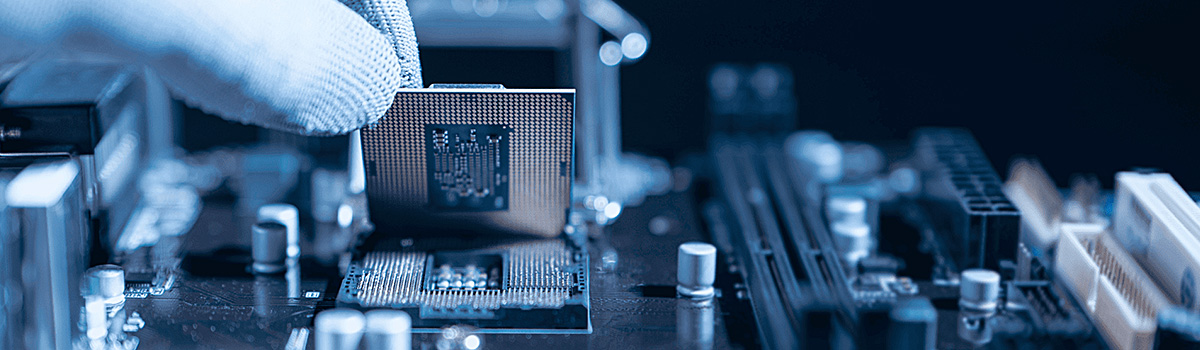

Die-Attach-Klebstoffe: Verkleben von Halbleiterchips mit Substraten

Die-Attach-Klebstoffe spielen in der Halbleiterindustrie eine entscheidende Rolle, da sie eine zuverlässige und effiziente Methode zum Verbinden von Halbleiterchips mit Substraten bieten. Diese Klebstoffe dienen als Schnittstelle zwischen Chip und Substrat und sorgen für eine sichere und elektrisch leitende Verbindung.

Die Hauptfunktion von auf dem Chip befestigten Klebstoffen besteht darin, für mechanischen Halt und elektrische Verbindung zwischen dem Chip und dem Substrat zu sorgen. Sie müssen über hervorragende Hafteigenschaften verfügen, um sicherzustellen, dass der Chip unter verschiedenen Betriebsbedingungen, einschließlich Temperaturwechsel, mechanischer Belastung und Umwelteinflüssen, sicher am Substrat haftet.

Eine entscheidende Anforderung an Die-Attach-Klebstoffe ist ihre Fähigkeit, hohen Temperaturen standzuhalten. Bei Chip-Montageprozessen wie Reflow-Löten oder Thermokompressionsbonden muss der Klebstoff seine Integrität und Haftfestigkeit bewahren. Typischerweise sind Die-Attach-Klebstoffe darauf ausgelegt, Temperaturen über 200 °C standzuhalten und so eine zuverlässige Verbindung zu gewährleisten.

Die-Attach-Klebstoffe werden üblicherweise in Klebstoffe auf Epoxidbasis und Klebstoffe auf Lotbasis eingeteilt. Klebstoffe auf Epoxidbasis sind duroplastische Materialien, die unter Hitzeeinwirkung aushärten. Sie bieten eine hervorragende Haftung, hohe Wärmeleitfähigkeit und elektrische Isolierung. Lotbasierte Klebstoffe hingegen bestehen aus einer Metalllegierung, die beim Klebevorgang schmilzt. Sie bieten einen elektrischen Pfad mit geringem Widerstand und eine hohe Wärmeleitfähigkeit, wodurch sie für Anwendungen mit hoher Verlustleistung geeignet sind.

Die Auswahl des auf dem Chip befestigten Klebstoffs hängt von mehreren Faktoren ab, darunter der spezifischen Anwendung, den Betriebsbedingungen und dem Substratmaterial. Der Klebstoff muss mit den Materialien, auf die er geklebt werden soll, kompatibel sein, um eine ordnungsgemäße Haftung zu gewährleisten und nachteilige Wechselwirkungen zu verhindern. Der Klebstoff muss außerdem über gute Abgabe- und Fließeigenschaften verfügen, um die Verklebung zu erleichtern und Hohlräume oder Lücken zwischen Chip und Substrat zu minimieren.

Um eine zuverlässige Verbindung zu erreichen, ist eine Oberflächenvorbereitung unerlässlich. Die Substrat- und Chipoberflächen müssen gründlich gereinigt werden, um Verunreinigungen, Oxide und andere Verunreinigungen zu entfernen, die die Haftung behindern. Um die Klebeleistung des Klebstoffs zu verbessern, werden üblicherweise Oberflächenbehandlungstechniken wie Plasmareinigung, chemisches Ätzen oder Ultraschallreinigung eingesetzt.

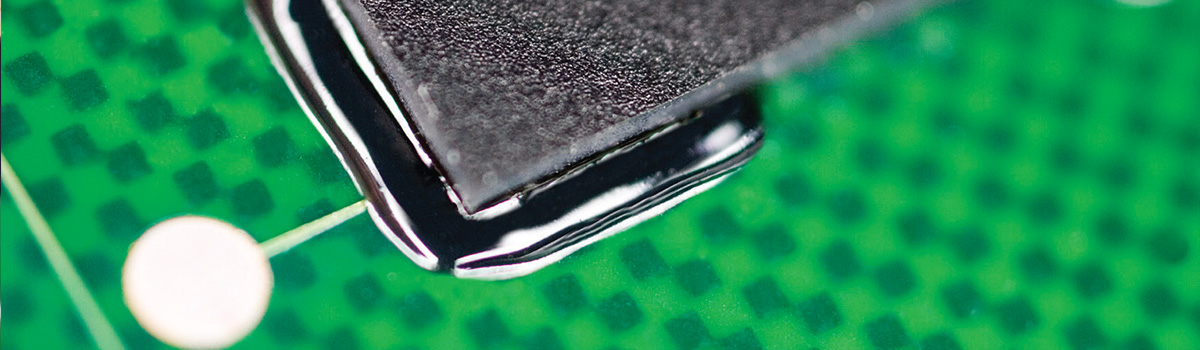

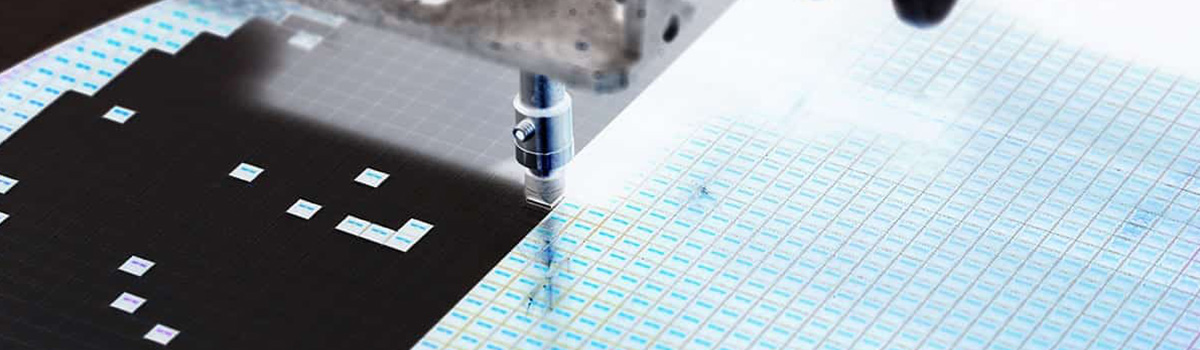

Sobald der Die-Attach-Klebstoff aufgetragen ist, wird der Chip sorgfältig auf dem Substrat positioniert und ausgerichtet. Um eine ordnungsgemäße Benetzung und einen ordnungsgemäßen Kontakt zwischen dem Klebstoff und den zu verklebenden Oberflächen sicherzustellen, kann Druck oder Wärme eingesetzt werden. Anschließend wird der Klebstoff ausgehärtet bzw. verfestigt, wodurch der Klebevorgang abgeschlossen ist.

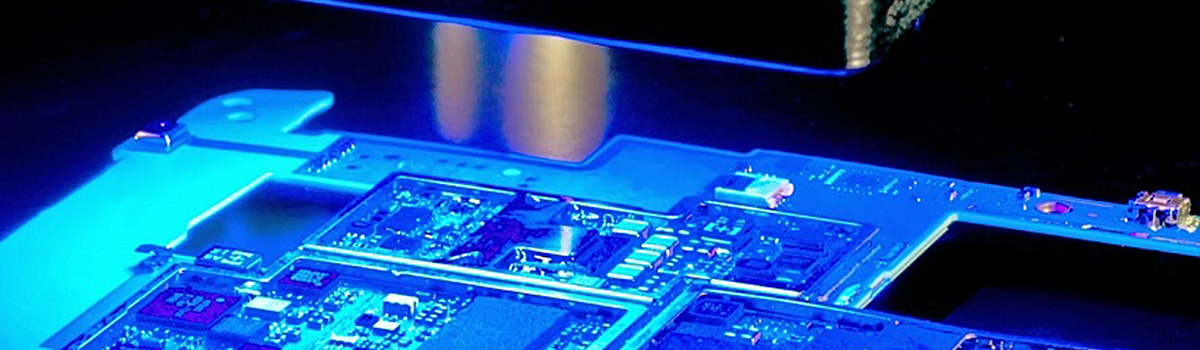

Underfill-Klebstoffe: Schutz vor thermischer Belastung

Underfill-Klebstoffe sind wesentliche Materialien, die in Elektronikverpackungen zum Schutz vor thermischer Belastung eingesetzt werden. Sie sorgen für mechanische Verstärkung und verbessern die Zuverlässigkeit elektronischer Geräte, indem sie die Auswirkungen von Temperaturschwankungen und mechanischen Stößen minimieren.

Aufgrund der Diskrepanz zwischen den Wärmeausdehnungskoeffizienten (CTE) verschiedener Materialien stellt thermischer Stress bei elektronischen Baugruppen ein erhebliches Problem dar. Wenn ein Gerät Temperaturschwankungen ausgesetzt ist, dehnen sich die Materialien unterschiedlich schnell aus und ziehen sich zusammen, wodurch Spannungen entstehen, die zum Ausfall führen können. Underfill-Klebstoffe helfen, dieses Problem zu mildern, indem sie als Puffer zwischen dem Chip und dem Substrat fungieren und die durch thermische Zyklen verursachte Belastung absorbieren und verteilen.

Die Hauptfunktion von Underfill-Klebstoffen besteht darin, die Lötstellen zu verstärken, die den integrierten Schaltkreis (IC)-Chip mit dem Substrat verbinden. Bei der Herstellung wird der Chip mittels Lot auf dem Substrat montiert, wodurch eine Verbindung zwischen den beiden Bauteilen entsteht. Allerdings kann die CTE-Fehlanpassung zwischen Chip und Substrat zu Spannungskonzentrationen an den Lötstellen führen. Underfill-Klebstoffe werden in den Spalt zwischen Chip und Substrat eingespritzt, füllen die Hohlräume und bilden eine robuste und elastische Schicht. Diese Schicht reduziert die Spannungskonzentration und verbessert so die mechanische Gesamtintegrität der Baugruppe.

Underfill-Klebstoffe bieten außerdem eine hervorragende Wärmeleitfähigkeit, die für die Ableitung der von elektronischen Bauteilen erzeugten Wärme entscheidend ist. Eine effiziente Wärmeableitung ist entscheidend, um eine Überhitzung zu verhindern und die Leistung und Langlebigkeit des Geräts aufrechtzuerhalten. Durch die Erleichterung der Wärmeübertragung vom Chip auf das Substrat tragen Underfill-Klebstoffe dazu bei, eine stabile Betriebstemperatur aufrechtzuerhalten und zu verhindern, dass thermische Belastungen den IC beschädigen.

Darüber hinaus schützen Unterfüllkleber vor Feuchtigkeit und Verunreinigungen. Elektronische Geräte sind oft rauen Umgebungen ausgesetzt, darunter Feuchtigkeit und verschiedene Chemikalien, die ihre Leistung und Zuverlässigkeit beeinträchtigen können. Unterfüllungsmaterialien sind eine Barriere, die das Eindringen von Feuchtigkeit und die Diffusion von Schadstoffen in das Chipgehäuse verhindert. Dieser Schutz trägt dazu bei, die elektrische Leistung aufrechtzuerhalten und die Lebensdauer des Geräts zu verlängern.

Flip-Chip-Klebstoffe: Miniaturisierung ermöglichen

Flip-Chip-Klebstoffe sind entscheidend für die Miniaturisierung verschiedener elektronischer Geräte. Mit fortschreitender Technologie besteht ein ständiger Bedarf an kleineren, leichteren und leistungsstärkeren Maschinen. Flip-Chip-Bonding hat sich als bevorzugte Methode zur Erzielung hochdichter Verbindungen in solchen Geräten herausgestellt. Diese Klebstoffe ermöglichen die direkte elektrische und mechanische Verbindung zwischen Chip und Substrat und bieten zahlreiche Vorteile für die Miniaturisierung.

Einer der entscheidenden Vorteile von Flip-Chip-Klebstoffen ist ihre Fähigkeit, die Gesamtgröße von Elektronikgehäusen zu reduzieren. Herkömmliche Drahtbondtechniken erfordern Platz für Drahtschleifen, was die erreichbare Gerätegröße begrenzt. Im Gegensatz dazu sind beim Flip-Chip-Bonden keine Drahtschleifen erforderlich, was die Gehäusegröße erheblich reduziert. Der geringere Platzbedarf ist bei tragbaren elektronischen Geräten wie Smartphones, Tablets und Wearables von Bedeutung, bei denen der Platz knapp ist.

Darüber hinaus ermöglichen Flip-Chip-Klebstoffe eine höhere Geräteleistung. Die direkte elektrische Verbindung zwischen Chip und Substrat reduziert die Länge des Signalpfads und die Induktivität und verbessert so die elektrische Leistung. Dies ist besonders wichtig für Hochgeschwindigkeitsanwendungen wie Mikroprozessoren und Speicherchips, bei denen die Minimierung von Signalverzögerungen und -verlusten von entscheidender Bedeutung ist. Flip-Chip-Bonding trägt zu schnelleren Datenübertragungsraten, geringerem Stromverbrauch und erhöhter Gerätezuverlässigkeit bei, indem es parasitäre Effekte reduziert.

Darüber hinaus bieten Flip-Chip-Klebstoffe hervorragende Wärmemanagementfähigkeiten. Die Bewältigung der Wärmeableitung wird zu einer großen Herausforderung, da elektronische Komponenten immer leistungsfähiger und dichter gepackt werden. Flip-Chip-Bonding ermöglicht eine direkte Befestigung des Chips am Substrat, was die Effizienz der Wärmeübertragung erhöht. Dies ermöglicht eine effiziente Wärmeableitung, verhindert eine Überhitzung und verbessert die Gesamtzuverlässigkeit und Lebensdauer des Geräts. Ein effektives Wärmemanagement ist für Hochleistungsgeräte wie Grafikprozessoren (GPUs) und Zentraleinheiten (CPUs) unerlässlich.

Ein weiterer Vorteil von Flip-Chip-Klebstoffen ist ihre mechanische Stabilität. Die beim Flip-Chip-Bonden verwendeten Klebematerialien sorgen für solide und zuverlässige Verbindungen. Das Fehlen von Drahtverbindungen eliminiert das Risiko eines Drahtbruchs oder einer Ermüdung und gewährleistet so eine langfristige mechanische Integrität. Aufgrund ihrer Robustheit sind Flip-Chip-Klebstoffe für Anwendungen geeignet, die rauen Betriebsbedingungen ausgesetzt sind, beispielsweise in der Automobilelektronik oder in Luft- und Raumfahrtsystemen.

Darüber hinaus unterstützen Flip-Chip-Klebstoffe hochdichte Verbindungen. Mit Flip-Chip-Bonding ist es möglich, eine große Anzahl von Verbindungen auf kleiner Fläche zu realisieren und so die Integration von mehr Funktionalität auf begrenztem Raum zu ermöglichen. Dies ist besonders vorteilhaft für komplexe elektronische Geräte, die zahlreiche Ein-/Ausgangsverbindungen erfordern, wie zum Beispiel integrierte Schaltkreise, Sensoren oder mikroelektromechanische Systeme (MEMS). Die hochdichten Verbindungen, die durch Flip-Chip-Klebstoffe ermöglicht werden, tragen zur Gesamtminiaturisierung des Geräts bei.

Verkapselungsklebstoffe: Schutz empfindlicher Komponenten

Verkapselungsklebstoffe sind unerlässlich, um empfindliche elektronische Komponenten vor verschiedenen Umwelteinflüssen, mechanischer Beanspruchung und chemischer Einwirkung zu schützen. Diese Klebstoffe bilden eine Schutzbarriere, die die Elemente einkapselt und ihre Langlebigkeit und Zuverlässigkeit gewährleistet. In diesem Artikel wird die Bedeutung von Verkapselungsklebstoffen und ihre Rolle beim Schutz empfindlicher Komponenten untersucht.

Empfindliche elektronische Komponenten wie integrierte Schaltkreise, Sensoren und empfindliche Kabel sind anfällig für Schäden durch Feuchtigkeit, Staub, Temperaturschwankungen und physische Einwirkungen. Verkapselungsklebstoffe bieten eine zuverlässige Lösung, indem sie eine Schutzschicht um diese Komponenten bilden. Sie fungieren als Barriere und schützen die Komponenten vor äußeren Einflüssen, die die Funktionalität beeinträchtigen oder zu einem vorzeitigen Ausfall führen könnten.

Eine der entscheidenden Eigenschaften von Verkapselungsklebstoffen ist ihre Widerstandsfähigkeit gegen das Eindringen von Feuchtigkeit. Feuchtigkeit kann Korrosion, Kurzschlüsse und elektrische Leckagen verursachen, was zu Fehlfunktionen des Geräts führen kann. Verkapselungsklebstoffe bieten eine hervorragende Feuchtigkeitsbeständigkeit und verhindern das Eindringen von Wasser oder Feuchtigkeitsdampf in die empfindlichen Komponenten. Diese Funktion ist von entscheidender Bedeutung bei Anwendungen, die hoher Luftfeuchtigkeit oder feuchtigkeitsreichen Umgebungen ausgesetzt sind, wie z. B. Automobilelektronik oder Industrieanlagen im Freien.

Neben dem Feuchtigkeitsschutz bieten Vergussklebstoffe auch eine hervorragende chemische Beständigkeit. Sie können verschiedenen Chemikalien standhalten, darunter Lösungsmittel, Säuren, Basen und Reinigungsmittel. Diese Beständigkeit stellt sicher, dass die empfindlichen Komponenten von chemischen Wechselwirkungen unberührt bleiben und ihre Integrität und Funktionalität erhalten bleibt.

Verkapselungsklebstoffe bieten auch mechanischen Schutz für empfindliche Bauteile. Sie wirken als Stoßdämpfer und leiten mechanische Belastungen und Vibrationen ab, die die Bauteile beschädigen könnten. Diese Funktion ist bei Anwendungen, die häufigen Bewegungen ausgesetzt sind, wie z. B. in der Luft- und Raumfahrt, im Automobilbau und in der Unterhaltungselektronik, von entscheidender Bedeutung.

Darüber hinaus bieten Verkapselungsklebstoffe hervorragende Wärmemanagementeigenschaften. Sie verfügen über eine hohe Wärmeleitfähigkeit und ermöglichen so eine effiziente Wärmeableitung von den empfindlichen Bauteilen. Diese Klebstoffe tragen zur Aufrechterhaltung optimaler Betriebstemperaturen bei, indem sie die Wärme effektiv ableiten, thermische Spannungen verhindern und eine langfristige Zuverlässigkeit gewährleisten.

Ein weiterer Vorteil von Verkapselungsklebstoffen ist ihre Fähigkeit, die strukturelle Integrität elektronischer Baugruppen zu verbessern. Die Kapselung und Verbindung verschiedener Komponenten sorgt für zusätzliche Festigkeit und Stabilität des Gesamtsystems. Diese Funktion ist besonders bei Anwendungen von Vorteil, bei denen mechanische Robustheit unerlässlich ist, wie z. B. industrielle Steuerungssysteme oder Elektronik in Militärqualität.

Verkapselungsklebstoffe gibt es in verschiedenen Formulierungen, um den unterschiedlichen Anwendungsanforderungen gerecht zu werden. Dabei kann es sich um flüssige Klebstoffe handeln, die bei Raumtemperatur aushärten, oder um wärmeleitende Verbindungen für Hochleistungsanwendungen. Die Auswahl des geeigneten Klebstoffs hängt von Faktoren wie dem gewünschten Schutzniveau, den Betriebsbedingungen, der Aushärtezeit und dem Montageprozess ab.

Klebstoffe mit geringer Ausgasung: entscheidend für Raumfahrtanwendungen

Klebstoffe mit geringer Ausgasung spielen eine entscheidende Rolle bei Raumfahrtanwendungen, bei denen die Aufrechterhaltung einer sauberen und kontrollierten Umgebung von entscheidender Bedeutung ist. Unter Ausgasung versteht man die Freisetzung flüchtiger organischer Verbindungen (VOCs) und anderer Verunreinigungen aus Materialien, einschließlich Klebstoffen, unter Vakuum- oder Niederdruckbedingungen. Unter den extremen Bedingungen im Weltraum, wo kein atmosphärischer Druck herrscht, kann Ausgasung empfindliche Geräte, optische Systeme und Oberflächen von Raumfahrzeugen beschädigen. Daher ist die Verwendung von Klebstoffen mit geringer Ausgasung von größter Bedeutung, um die zuverlässige Leistung und Langlebigkeit von Weltraummissionen sicherzustellen.

Eines der Hauptprobleme bei Ausgasungen ist die Ablagerung von Verunreinigungen auf kritischen Oberflächen wie optischen Linsen und Sensoren. Verunreinigungen können auf diesen Oberflächen einen dünnen Film bilden, der deren Transparenz verringert, die Leistung beeinträchtigt und wissenschaftliche Messungen beeinträchtigt. Bei optischen Systemen kann bereits eine geringfügige Verringerung der Offenheit die Qualität der aus dem Weltraum gesammelten Bilder und Daten erheblich beeinträchtigen. Klebstoffe mit geringer Ausgasung sollen die Freisetzung flüchtiger Verbindungen minimieren, das Kontaminationsrisiko verringern und die Funktionalität empfindlicher Instrumente bewahren.

Ein weiterer kritischer Aspekt von Klebstoffen mit geringer Ausgasung ist ihre Auswirkung auf elektronische Komponenten und Schaltkreise. Beim Ausgasen freigesetzte flüchtige organische Verbindungen (VOCs) können empfindliche elektronische Systeme korrodieren oder beschädigen, was zu Fehlfunktionen oder einem Totalausfall führen kann. Dies ist besonders besorgniserregend für Raumfahrzeuge, wo elektronische Komponenten dem Vakuum des Weltraums, extremen Temperaturschwankungen und Strahlung ausgesetzt sind. Klebstoffe mit geringer Ausgasung werden mit Materialien mit niedrigem Dampfdruck formuliert, wodurch die Freisetzung korrosiver Verbindungen minimiert und die Integrität elektronischer Systeme geschützt wird.

Darüber hinaus kann die Ausgasung auch die Gesundheit von Astronauten und die Bewohnbarkeit bemannter Raumfahrzeuge gefährden. In geschlossenen Umgebungen wie Raumkapseln oder Raumstationen kann die Ansammlung von VOCs durch Ausgasung eine unangenehme oder gefährliche Atmosphäre erzeugen. Klebstoffe mit geringer Ausgasung tragen dazu bei, dieses Risiko zu mindern, indem sie die Emission flüchtiger Verbindungen reduzieren und so eine sichere und gesunde Umgebung für Astronauten während ihrer Missionen gewährleisten.

Um eine geringe Ausgasung zu erreichen, durchlaufen Klebstoffe für Raumfahrtanwendungen strenge Test- und Qualifizierungsprozesse. Bei diesen Verfahren werden die Klebstoffe simulierten Weltraumbedingungen ausgesetzt, darunter Vakuumkammern, extremen Temperaturen und verschiedenen Umweltbelastungen. Klebstoffe, die die strengen Anforderungen an eine geringe Ausgasung erfüllen, sind zertifiziert und für den Einsatz in Weltraummissionen zugelassen.

Klebstoffe zum Wafer-Level-Bonden: Kosten senken und Ertrag steigern

Das Wafer-Level-Bonding ist ein entscheidender Prozess in der Halbleiterindustrie, bei dem mehrere Chips oder Wafer miteinander verbunden werden, um komplexe integrierte Schaltkreise zu bilden. Traditionell umfasste dieser Bondprozess Löthöcker oder Drahtbondtechniken, die eine präzise Ausrichtung und individuelles Bonden jedes Chips erforderten, was zu höheren Kosten und geringeren Erträgen führte. Fortschritte in der Klebetechnologie haben jedoch den Weg für Klebeklebstoffe auf Waferebene geebnet, die eine Kostensenkung und eine höhere Ausbeute bei der Halbleiterfertigung ermöglichen.

Klebstoffe zum Wafer-Level-Bonden sind darauf ausgelegt, eine zuverlässige und robuste Verbindung zwischen Wafern oder Chips auf Wafer-Ebene zu gewährleisten, sodass keine einzelnen Bondprozesse erforderlich sind. Diese Klebstoffe werden typischerweise als dünne Schicht zwischen den Wafern aufgetragen und unter kontrollierten Bedingungen ausgehärtet, um die gewünschte Klebefestigkeit zu erreichen. Hier sind einige Schlüsselfaktoren, die zur Kostensenkung und Ertragssteigerung beitragen:

- Prozessvereinfachung: Wafer-Level-Bonding-Klebstoffe vereinfachen den Bondprozess, indem sie das gleichzeitige Bonden mehrerer Chips oder Wafer in einem einzigen Schritt ermöglichen. Dadurch entfällt die Notwendigkeit einer komplizierten Ausrichtung und des individuellen Bondens jedes Chips, was Zeit spart und die Produktionskosten senkt. Darüber hinaus kann der Klebstoff großflächig gleichmäßig aufgetragen werden, sodass eine gleichmäßige Haftung auf dem gesamten Wafer gewährleistet ist.

- Hohe Klebkraft und Zuverlässigkeit: Klebstoffe zum Bonden auf Waferebene bieten hervorragende Klebeeigenschaften, was zu einer hohen Klebkraft zwischen den Wafern führt. Diese robuste Verbindung gewährleistet eine zuverlässige Verbindung und minimiert das Risiko einer Delaminierung oder eines Ausfalls während nachfolgender Herstellungsschritte oder des Gerätebetriebs. Die mechanischen, thermischen und elektrischen Eigenschaften des Klebstoffs können an spezifische Anwendungsanforderungen angepasst werden, was die Zuverlässigkeit weiter erhöht.

- Kostengünstige Materialien: Bei Klebeklebstoffen auf Waferebene kommen im Vergleich zu herkömmlichen Klebetechniken oft kostengünstige Materialien zum Einsatz. Diese Klebstoffe können mit einer Vielzahl von Polymeren wie Epoxidharzen, Polyimiden oder Acrylaten formuliert werden, die leicht verfügbar sind und eine gute Leistung zu angemessenen Kosten bieten. Durch die Auswahl verschiedener Materialien können Hersteller die Klebstoffauswahl auf der Grundlage von Leistung, Preis und Kompatibilität mit verschiedenen Substraten optimieren.

- Ertragsverbesserung: Wafer-Level-Bonding-Klebstoffe tragen zu einer verbesserten Ausbeute bei der Halbleiterfertigung bei. Der gleichmäßige Klebstoffauftrag auf dem Wafer minimiert das Risiko von Hohlräumen, Lufteinschlüssen oder ungleichmäßiger Verklebung, die zu Defekten oder Ausfällen führen können. Darüber hinaus verringert der Verzicht auf das Bonden einzelner Chips das Risiko einer Fehlausrichtung oder Beschädigung während des Bondprozesses, was zu höheren Erträgen und geringeren Ausschussraten führt.

- Kompatibilität mit fortschrittlichen Verpackungstechnologien: Klebeklebstoffe auf Waferebene sind mit verschiedenen fortschrittlichen Verpackungstechnologien kompatibel, wie z. B. Wafer-Level-Chip-Scale-Packaging (WLCSP), Fan-Out-Wafer-Level-Packaging (FOWLP) oder 3D-Integrationsprozessen. Diese Klebstoffe ermöglichen die Integration mehrerer Chips oder verschiedener Komponenten in einem kompakten Formfaktor, was die Miniaturisierung erleichtert und erweiterte Funktionalität in elektronischen Geräten ermöglicht.

UV-härtende Klebstoffe: Schnelle und präzise Verklebung

UV-härtende Klebstoffe sind revolutionäre Klebstoffe, die eine schnelle und präzise Verklebung ermöglichen. Aufgrund ihrer einzigartigen Eigenschaften und Vorteile gegenüber herkömmlichen Klebstoffen erfreuen sie sich in verschiedenen Branchen großer Beliebtheit. UV-härtende Klebstoffe bestehen typischerweise aus einem Monomer, einem Photoinitiator und einem Stabilisator. Unter Einwirkung von ultraviolettem (UV) Licht unterliegen diese Klebstoffe einer photochemischen Reaktion, die zu einer schnellen Aushärtung und Verklebung führt.

Einer der entscheidenden Vorteile UV-härtender Klebstoffe ist ihre schnelle Aushärtezeit. Im Gegensatz zu herkömmlichen Verklebungen, deren vollständige Aushärtung Stunden oder sogar Tage dauert, härten UV-härtende Klebstoffe innerhalb von Sekunden bis Minuten aus. Diese schnelle Aushärtungszeit erhöht die Produktionseffizienz erheblich und verkürzt die Wartezeiten am Fließband, was zu erheblichen Kosteneinsparungen für die Hersteller führt. Die sofortige Bindungsbildung ermöglicht zudem eine sofortige Handhabung und Weiterverarbeitung der verklebten Bauteile.

Ein weiterer wesentlicher Vorteil ist die präzise Klebefähigkeit UV-härtender Klebstoffe. Der Klebstoff bleibt bis zur Einwirkung von UV-Licht flüssig und bietet so ausreichend Zeit für die Ausrichtung und Positionierung der zu verklebenden Teile. Sobald der Klebstoff UV-Licht ausgesetzt wird, verfestigt er sich schnell und es entsteht eine solide und dauerhafte Verbindung. Diese präzise Klebefähigkeit kommt Anwendungen zugute, die eine hohe Genauigkeit und enge Toleranzen erfordern, wie z. B. Elektronik, Optik und medizinische Geräte.

UV-härtende Klebstoffe bieten zudem eine hervorragende Klebkraft und Haltbarkeit. Der ausgehärtete Klebstoff bildet eine starke Verbindung, die verschiedenen Umweltfaktoren wie extremen Temperaturen, Feuchtigkeit und Chemikalien standhält. Dies gewährleistet die Langlebigkeit und Zuverlässigkeit der verklebten Bauteile und macht UV-härtende Klebstoffe für anspruchsvolle Anwendungen geeignet.

Darüber hinaus sind UV-härtende Klebstoffe lösungsmittelfrei und weisen geringe Emissionen flüchtiger organischer Verbindungen (VOC) auf. Im Gegensatz zu lösungsmittelbasierten Klebstoffen, die trocknen müssen und potenziell schädliche Dämpfe freisetzen, sind UV-härtende Klebstoffe umweltfreundlich und sicher. Dies macht sie zu einer attraktiven Wahl für Branchen, die ihren ökologischen Fußabdruck reduzieren und Vorschriften einhalten möchten.

Ein weiterer bemerkenswerter Aspekt ist die Vielseitigkeit UV-härtender Klebstoffe. Sie können verschiedene Materialien verkleben, darunter Glas, Metalle, Kunststoffe, Keramik und sogar unterschiedliche Substrate. Aufgrund dieser breiten Kompatibilität eignen sich UV-härtende Klebstoffe für vielfältige Anwendungen in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Medizinindustrie.

Leitfähige Pastenklebstoffe: Ermöglichen flexibler und gedruckter Elektronik

Leitfähige Pastenklebstoffe haben sich zu einer entscheidenden Technologie für die Entwicklung flexibler und gedruckter Elektronik entwickelt. Diese innovativen Materialien kombinieren die Eigenschaften traditioneller Klebstoffe mit der Leitfähigkeit von Metallen und eröffnen so neue Möglichkeiten für die Herstellung und Integration elektronischer Geräte auf verschiedenen Substraten.

Einer der Hauptvorteile leitfähiger Pastenklebstoffe ist ihre Fähigkeit, sowohl mechanische Haftung als auch elektrische Leitfähigkeit bereitzustellen. Herkömmliche Klebstoffe sind typischerweise isolierend, was ihren Einsatz in elektronischen Anwendungen einschränkt. Leitfähige Pastenklebstoffe hingegen enthalten leitfähige Partikel wie Silber, Kupfer oder Kohlenstoff, die den Stromfluss erleichtern. Durch diese Doppelfunktion können sie sowohl als Klebstoff als auch als Leiterbahn fungieren und eignen sich daher ideal zum Verkleben elektronischer Komponenten oder zum Erstellen von Leiterbahnen auf flexiblen Substraten.

Die Flexibilität leitfähiger Pastenklebstoffe ist ein weiteres entscheidendes Merkmal, das sie für flexible Elektronik geeignet macht. Diese Klebstoffe können ihre elektrische Leitfähigkeit auch dann beibehalten, wenn sie gebogen, gedehnt oder verdreht werden. Diese Flexibilität ist entscheidend für Anwendungen wie tragbare Geräte, flexible Displays und konforme Elektronik, bei denen herkömmliche starre Schaltkreise unpraktisch oder gar nicht zu implementieren wären. Leitfähige Klebstoffpasten ermöglichen die Herstellung robuster und zuverlässiger elektrischer Verbindungen auf flexiblen Substraten und gewährleisten so die Leistung und Haltbarkeit flexibler elektronischer Geräte.

Darüber hinaus sind leitfähige Pastenklebstoffe mit verschiedenen Drucktechniken wie Siebdruck, Tintenstrahldruck und Flexodruck kompatibel. Diese Kompatibilität ermöglicht die großvolumige und kostengünstige Herstellung gedruckter Elektronik. Druckverfahren ermöglichen die Auftragung leitfähiger Pastenklebstoffe in präzisen Mustern und ermöglichen so die Erstellung komplexer Schaltkreise und elektronischer Designs mit minimalem Materialverlust. Die Möglichkeit, Leiterbahnen direkt auf flexible Substrate zu drucken, vereinfacht den Herstellungsprozess und verkürzt die Produktionszeit, was gedruckte Elektronik zu einer praktikablen Lösung für die Massenfertigung macht.

Auch im Hinblick auf das Wärmemanagement bieten leitfähige Pastenklebstoffe Vorteile. Das Vorhandensein leitfähiger Partikel in diesen Klebstoffen erleichtert die Wärmeableitung, die von elektronischen Bauteilen erzeugt wird. Diese Eigenschaft ist entscheidend für die Gewährleistung der Zuverlässigkeit und Leistung von Geräten, die erhebliche Wärme erzeugen, wie beispielsweise Leistungselektronik oder Hochleistungs-LEDs. Durch den Einsatz leitfähiger Pastenklebstoffe als thermische Schnittstellen kann Wärme effizient von der wärmeerzeugenden Komponente auf einen Kühlkörper übertragen werden, wodurch die Gesamtleistung und Langlebigkeit des Geräts verbessert wird.

Lötpasten: Alternative zum Kleben

Lötpasten, auch Lotpasten genannt, bieten in verschiedenen Anwendungen eine Alternative zum Kleben. Während beim Kleben Klebstoffe zum Verbinden von Materialien zum Einsatz kommen, nutzen Lotpasten einen anderen Mechanismus, um eine robuste und zuverlässige Verbindung zu erreichen. In dieser Antwort gehen wir im Rahmen von 450 Wörtern auf Lötpasten als Alternative zum Kleben ein.

Lötpasten bestehen aus einer Mischung aus Metalllegierungspartikeln, Flussmittel und einem Bindemittel. Die Metalllegierungspartikel bestehen typischerweise aus Zinn, Blei, Silber oder einer Kombination dieser Metalle. Die Änderung unterstützt den Lötprozess, indem sie Oxide von den Metalloberflächen entfernt und die Benetzung und Haftung fördert. Das Bindemittel hält die Paste zusammen und ermöglicht ein einfaches Auftragen.

Einer der Hauptvorteile von Lötpasten gegenüber Klebeverbindungen ist die Festigkeit und Haltbarkeit der Verbindung. Durch das Löten entsteht eine metallurgische Verbindung zwischen den verbundenen Materialien, wodurch eine starke Verbindung entsteht, die verschiedenen mechanischen, thermischen und elektrischen Belastungen standhält. Die Lötverbindung ist oft robuster und zuverlässiger als Klebeverbindungen, die mit der Zeit oder unter bestimmten Bedingungen schwächer werden können.

Lötpasten ermöglichen zudem einen schnelleren und effizienteren Bondprozess. Die Paste kann präzise auf die gewünschten Stellen aufgetragen werden und die Verbindung kann durch Erhitzen der Baugruppe auf die Schmelztemperatur des Lots hergestellt werden. Dieser Vorgang ist oft schneller als das Kleben, das möglicherweise Aushärte- oder Trocknungszeiten erfordert. Darüber hinaus ermöglichen Lötpasten das gleichzeitige Fügen mehrerer Bauteile, wodurch die Montagezeit verkürzt und die Produktivität gesteigert wird.

Ein weiterer Vorteil ist die Vielseitigkeit von Lötpasten beim Verbinden unterschiedlicher Materialien. Bei der Verbindung von unterschiedlichen Materialien oder Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten kann es beim Kleben zu Einschränkungen kommen. Lötpasten können zuverlässige Verbindungen zwischen verschiedenen Materialien herstellen, darunter Metalle, Keramik und einige Kunststoffe, wodurch sie für vielfältige Anwendungen geeignet sind.

Darüber hinaus können Lötpasten im Vergleich zum Kleben die thermische und elektrische Leitfähigkeit verbessern. Diese Eigenschaft ist besonders vorteilhaft bei Anwendungen, bei denen Wärmeableitung oder elektrische Kontinuität von entscheidender Bedeutung sind, wie etwa bei elektronischen Baugruppen – die Lötverbindung bildet einen direkten metallischen Pfad und ermöglicht so eine effiziente Wärmeübertragung und elektrische Leitung.

Es ist jedoch wichtig zu beachten, dass auch bei Lötpasten einige Überlegungen und Einschränkungen gelten. Beispielsweise enthalten einige Lotlegierungen Blei, dessen Verwendung aus Umwelt- und Gesundheitsgründen eingeschränkt sein kann. Als Alternativen wurden bleifreie Lötpasten entwickelt, die jedoch möglicherweise andere Eigenschaften aufweisen und spezifische Prozessüberlegungen erfordern.

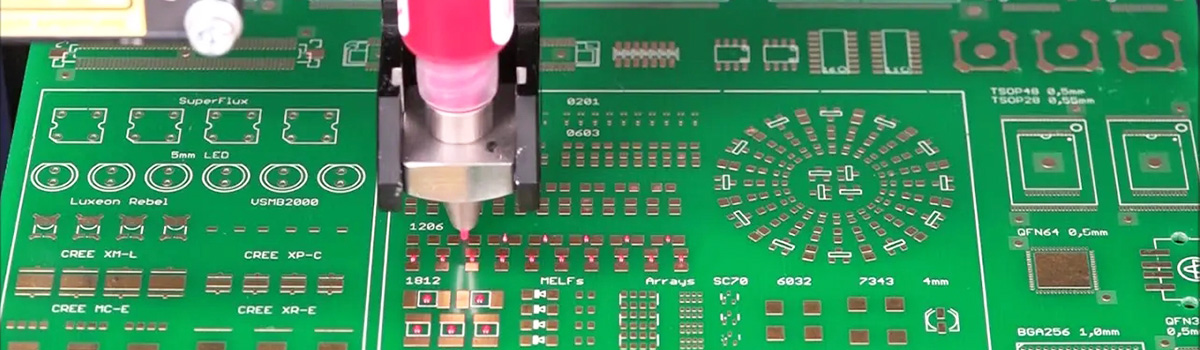

Klebstoffauftragstechniken: Präzision und Effizienz

Klebstoffauftragstechniken sind in verschiedenen Branchen von entscheidender Bedeutung, von der Fertigung bis zum Baugewerbe. Das Erreichen von Präzision und Effizienz beim Klebstoffauftrag ist für die Gewährleistung zuverlässiger Verbindungen, die Minimierung von Abfall und die Verbesserung der Gesamtproduktivität von entscheidender Bedeutung. In diesem Artikel werden wichtige Techniken untersucht, die dabei helfen, Präzision und Effizienz bei der Klebstoffabgabe zu erreichen.

- Automatisierte Dosiersysteme: Automatisierte Dosiersysteme nutzen Roboterarme oder computergesteuerte Geräte, um Klebstoffe präzise aufzutragen. Diese Systeme bieten eine hohe Wiederholgenauigkeit, Genauigkeit und Geschwindigkeit und gewährleisten einen gleichmäßigen Klebstoffauftrag über mehrere Teile oder Produkte hinweg. Durch die Eliminierung menschlicher Fehler minimieren automatisierte Systeme den Abfall und steigern die Effizienz bei Klebstoffauftragsprozessen.

- Dosier- und Mischsysteme: Einige Anwendungen erfordern die Dosierung von zwei oder mehr Komponenten, die in einem bestimmten Verhältnis gemischt werden müssen. Dosier- und Mischsysteme messen und kombinieren die Klebstoffkomponenten vor der Verteilung präzise und sorgen so für genaue Verhältnisse und gleichbleibende Qualität. Diese Systeme sind besonders vorteilhaft für Zweikomponenten-Epoxidharze, Polyurethane und andere reaktive Klebstoffe.

- Druckgesteuerte Abgabe: Bei druckgesteuerten Abgabetechniken werden pneumatische oder hydraulische Systeme verwendet, um die Durchflussrate und den Druck des Klebstoffs zu steuern. Der Klebstoff wird mit einer kontrollierten Geschwindigkeit abgegeben, wobei eine konstante Kraft aufrechterhalten wird, eine präzise Anwendung gewährleistet und überschüssiger Klebstoff minimiert wird. Druckgesteuerte Dosierung wird üblicherweise für Anwendungen verwendet, die feine Linien, Punkte oder komplizierte Muster erfordern.

- Spritzen und Nadeldosieren: Spritz- und Nadeldosierungstechniken eignen sich für Anwendungen, die eine schnelle und präzise Platzierung des Klebstoffs erfordern. Düsensysteme verwenden Druckimpulse, um winzige Tröpfchen oder kontinuierliche Klebstofflinien abzugeben. Bei der Nadeldosierung hingegen wird eine Nadel oder Düse verwendet, um Klebstoff in kontrollierten Mengen aufzutragen. Diese Techniken werden häufig in der Elektronikmontage eingesetzt, wo kleine, präzise Klebstoffauftragungen erforderlich sind.

- Sprüh- und Beschichtungssysteme: Für großflächige Klebe- oder Beschichtungsanwendungen sorgen Sprüh- und Beschichtungssysteme für eine effiziente Klebstoffabgabe. Diese Systeme nutzen Zerstäubungstechniken, um einen feinen Klebstoffnebel oder -spray zu erzeugen, der eine gleichmäßige Abdeckung und minimalen Abfall gewährleistet. Sprüh- und Beschichtungssysteme werden häufig in der Automobil-, Luft- und Raumfahrtindustrie sowie in der Möbelindustrie eingesetzt.

- Dosierventile und -düsen: Die Wahl der Dosierventile und -düsen ist entscheidend für die Präzision bei der Klebstoffdosierung. Verschiedene Arten von Ventilen und Düsen, wie Nadelventile, Membranventile oder konische Düsen, bieten unterschiedliche Kontrolle über Durchflussrate, Muster und Tröpfchengröße. Um eine präzise und effiziente Dosierung zu erreichen, ist die Auswahl des richtigen Ventils oder der passenden Düse für die spezifischen Klebstoff- und Anwendungsanforderungen von entscheidender Bedeutung.

- Vision-gesteuerte Systeme: Vision-gesteuerte Dosiersysteme nutzen Kameras und fortschrittliche Software, um die Position von Teilen oder Substraten zu erkennen und zu verfolgen. Durch die Analyse der aufgenommenen Bilder passt das System die Klebstoffauftragsparameter in Echtzeit an und gewährleistet so eine genaue Platzierung auch auf unregelmäßigen Oberflächen oder variierenden Teileabmessungen. Bildverarbeitungsgesteuerte Systeme erhöhen die Präzision und Effizienz und berücksichtigen gleichzeitig Prozessschwankungen.

Herausforderungen bei der Anwendung von Halbleiterklebstoffen

Die Anwendung von Halbleiterklebstoffen steht vor mehreren Herausforderungen, die sich auf die Leistung und Zuverlässigkeit elektronischer Geräte auswirken können. Diese Herausforderungen ergeben sich aus den einzigartigen Anforderungen und Eigenschaften von Halbleitern und den anspruchsvollen Betriebsbedingungen, denen sie ausgesetzt sind. Hier sind einige der entscheidenden Herausforderungen bei der Anwendung von Halbleiterklebstoffen:

- Wärmemanagement: Halbleiter erzeugen während des Betriebs Wärme und ein wirksames Wärmemanagement ist entscheidend, um eine Überhitzung zu verhindern. In Halbleitern verwendete Klebematerialien müssen eine hervorragende Wärmeleitfähigkeit aufweisen, um die Wärme effizient vom Gerät zu übertragen. Die Gewährleistung einer ordnungsgemäßen Haftung ohne Beeinträchtigung der thermischen Leistung ist eine große Herausforderung.

- Chemische Kompatibilität: Halbleiter sind während ihrer Lebensdauer verschiedenen Chemikalien ausgesetzt, darunter Reinigungsmittel, Lösungsmittel und Flussmittel. Klebematerialien sollten mit diesen Substanzen chemisch kompatibel sein, um eine Verschlechterung oder einen Verlust der Haftung im Laufe der Zeit zu vermeiden. Die Auswahl von Klebematerialien, die der Einwirkung bestimmter Chemikalien standhalten, ist eine komplexe Aufgabe.

- Mechanische Belastung: Elektronische Geräte unterliegen häufig mechanischer Belastung aufgrund von Wärmeausdehnung, Vibrationen und äußeren Kräften. Um diesen Belastungen standzuhalten, müssen Klebematerialien über geeignete mechanische Eigenschaften wie Flexibilität und Festigkeit verfügen. Eine schlechte Klebeleistung kann zur Delaminierung, Rissbildung oder zum mechanischen Versagen des Halbleiterbauelements führen.

- Miniaturisierung: Mit dem anhaltenden Trend der Miniaturisierung werden Halbleiterbauelemente immer kleiner und komplexer. Der Klebstoffauftrag in solchen Miniaturstrukturen erfordert hohe Präzision und Kontrolle. Die Gewährleistung einer gleichmäßigen Abdeckung, die Vermeidung von Hohlräumen und die Aufrechterhaltung einer gleichmäßigen Dicke der Verbindungslinie werden zu entscheidenden Herausforderungen.

- Prozesskompatibilität: Die Halbleiterfertigung umfasst mehrere Verarbeitungsschritte, einschließlich Reinigung, Abscheidung und Verpackung. Klebematerialien sollten mit diesen Prozessen kompatibel sein, ohne deren Leistung negativ zu beeinflussen. Die Herausforderung besteht darin, Klebstoffe zu finden, die Hochtemperaturprozessen standhalten, Feuchtigkeit widerstehen und während des gesamten Herstellungszyklus stabil bleiben.

- Zuverlässigkeit und Alterung: Von Halbleiterbauelementen wird eine lange Lebensdauer und zuverlässige Leistung unter verschiedenen Betriebsbedingungen erwartet. Klebematerialien müssen Langzeitstabilität, Alterungsbeständigkeit und zuverlässige Haftung über längere Zeiträume aufweisen. Die Herausforderung besteht darin, potenzielle Verschlechterungsmechanismen vorherzusagen und abzuschwächen, die sich auf die Leistung und Zuverlässigkeit des Halbleiterbauelements auswirken könnten.

- Umweltaspekte: In Halbleiteranwendungen verwendete Klebematerialien müssen den Umweltvorschriften und -standards entsprechen.

- Dazu gehört die Begrenzung gefährlicher Stoffe wie Blei und anderer giftiger Stoffe. Die Entwicklung umweltfreundlicher Klebstofflösungen, die die gesetzlichen Anforderungen erfüllen, ohne Kompromisse bei der Leistung einzugehen, kann eine Herausforderung sein.

- Kosten und Skalierbarkeit: Klebematerialien sollten kostengünstig und skalierbar sein, um den Anforderungen der Halbleiterproduktion in großen Stückzahlen gerecht zu werden. Bei der Auswahl geeigneter Klebematerialien und der Optimierung des Anwendungsprozesses stellt es eine Herausforderung dar, Kostenerwägungen mit Leistungsanforderungen in Einklang zu bringen.

Zuverlässigkeitstests: Beurteilung der Klebstoffleistung

Zuverlässigkeitstests sind ein wesentlicher Prozess zur Beurteilung der Leistung von Klebstoffen. Klebstoffe werden häufig in verschiedenen Branchen eingesetzt, darunter in der Automobilindustrie, der Luft- und Raumfahrtindustrie, der Elektronikbranche und im Baugewerbe, wo sie eine entscheidende Rolle bei der Verbindung verschiedener Materialien spielen. Die Zuverlässigkeit von Klebstoffen ist entscheidend für die Haltbarkeit und langfristige Funktionalität verklebter Baugruppen.

Ein wichtiger Aspekt der Zuverlässigkeitsprüfung ist die Bewertung der Festigkeits- und Klebeeigenschaften des Klebstoffs. Dabei werden Klebstoffproben unterschiedlichen Belastungsbedingungen ausgesetzt, um reale Szenarien zu simulieren und ihre Leistung unter verschiedenen Belastungen, Temperaturen und Umgebungsbedingungen zu bestimmen. Zug-, Scher- und Schältests werden üblicherweise durchgeführt, um die mechanischen Eigenschaften des Klebstoffs und seine Fähigkeit, Kräften in verschiedene Richtungen standzuhalten, zu beurteilen.

Neben mechanischen Tests spielen Umweltfaktoren eine wichtige Rolle für die Klebeleistung. Während der Lebensdauer können Klebstoffe extremen Temperaturen, Feuchtigkeit, chemischen Substanzen und UV-Strahlung ausgesetzt sein. Bei Zuverlässigkeitstests werden daher klebrige Proben beschleunigten Alterungstests unterzogen, bei denen sie über einen längeren Zeitraum rauen Umgebungsbedingungen ausgesetzt werden. Dies hilft, die Langzeitleistung des Klebstoffs vorherzusagen und seine Widerstandsfähigkeit gegen Abbau, wie z. B. Verlust der Haftfestigkeit oder chemische Verschlechterung, zu beurteilen.

Ein weiterer wichtiger Aspekt der Zuverlässigkeitsprüfung ist die Beurteilung der Haltbarkeit des Klebstoffs unter zyklischer Belastung. In vielen Anwendungen sind Klebstoffe wiederholter mechanischer Belastung ausgesetzt, beispielsweise durch Vibration oder Temperaturwechsel. Ermüdungstests bewerten die Widerstandsfähigkeit des Klebstoffs gegen Versagen unter diesen zyklischen Belastungen. Die Proben werden in der Regel einer festgelegten Anzahl von Lastzyklen ausgesetzt und ihre Leistung wird auf Anzeichen von Klebemängeln, wie z. B. Rissausbreitung oder Bindungsablösung, überwacht.

Darüber hinaus umfasst die Zuverlässigkeitsprüfung die Bewertung der Leistung des Klebstoffs unter realen Bedingungen. Dies kann das Testen der Fähigkeit des Klebstoffs umfassen, verschiedene in der Industrie häufig verwendete Materialien wie Metalle, Kunststoffe, Verbundwerkstoffe oder Glas zu verbinden. Die Proben werden nach standardisierten Verfahren vorbereitet und Testprotokollen unterzogen, die die spezifischen Anwendungsanforderungen simulieren. Dies ermöglicht es Ingenieuren, die Kompatibilität des Klebstoffs mit verschiedenen Substraten zu beurteilen und seine Klebkraft, Flexibilität und Beständigkeit gegenüber Umwelteinflüssen zu bewerten.

Zu den Zuverlässigkeitstests gehört auch die Beurteilung der chemischen Verträglichkeit des Klebstoffs mit anderen Substanzen, mit denen er während seiner Anwendung oder Lebensdauer in Berührung kommen kann. Dabei werden Kompatibilitätstests durchgeführt, um festzustellen, ob der Klebstoff negativ mit Lösungsmitteln, Reinigungsmitteln, Kraftstoffen oder anderen Chemikalien reagiert, die möglicherweise in der Umgebung vorhanden sind. Die Prüfung der chemischen Kompatibilität hilft dabei, potenzielle Probleme zu identifizieren, die zu einem Versagen oder einer Verschlechterung des Klebstoffs führen könnten.

Zusammenfassend lässt sich sagen, dass Zuverlässigkeitstests ein entscheidender Schritt bei der Beurteilung der Klebstoffleistung sind. Dazu gehören die Bewertung mechanischer Eigenschaften, die Durchführung beschleunigter Alterungstests, die Bewertung der Haltbarkeit unter zyklischer Belastung, die Bewertung der Leistung unter realen Bedingungen und die Prüfung der chemischen Verträglichkeit. Durch die Durchführung umfassender Zuverlässigkeitstests können Hersteller und Ingenieure die Eignung und langfristige Leistung von Klebstoffen für die vorgesehenen Anwendungen sicherstellen.

Umweltaspekte bei Halbleiterklebstoffen

Halbleiterklebstoffe spielen eine entscheidende Rolle bei der Montage und Verpackung elektronischer Geräte, insbesondere in der Halbleiterindustrie. Während diese Klebstoffe wesentliche Funktionen wie Kleben und Wärmemanagement erfüllen, ist es wichtig, ihre Auswirkungen auf die Umwelt während ihres gesamten Lebenszyklus zu berücksichtigen. Hier sind einige wichtige Umweltaspekte bei Halbleiterklebstoffen:

- Toxizität: Viele Halbleiterklebstoffe enthalten gefährliche Substanzen, darunter flüchtige organische Verbindungen (VOCs), Schwermetalle und andere giftige Chemikalien. Diese Stoffe können schädliche Auswirkungen auf die menschliche Gesundheit und die Umwelt haben. Die Minimierung oder Eliminierung schädlicher Inhaltsstoffe in Klebstoffformulierungen ist entscheidend, um deren Auswirkungen auf die Umwelt zu verringern.

- Emissionen: Bei der Herstellung und Anwendung von Halbleiterklebstoffen können flüchtige Bestandteile in die Luft gelangen und so zur Luftverschmutzung beitragen. VOC-Emissionen können beispielsweise zur Bildung von bodennahem Ozon und schädlichem Feinstaub beitragen. Hersteller sollten sich um die Entwicklung von Klebstoffformulierungen mit niedrigem VOC-Gehalt bemühen und strenge Emissionskontrollmaßnahmen umsetzen, um diese Umweltauswirkungen zu mindern.

- Energieverbrauch: Die Herstellung von Halbleiterklebstoffen erfordert energieintensive Prozesse, einschließlich Synthese, Mischung und Aushärtung. Durch die Reduzierung des Energieverbrauchs durch Prozessoptimierung und den Einsatz energieeffizienter Technologien kann der mit der Klebstoffherstellung verbundene ökologische Fußabdruck minimiert werden.

- Abfallerzeugung: Die Halbleiterindustrie erzeugt erhebliche Abfälle, und Klebstoffe tragen zu diesem Abfallstrom bei. Zu den Abfällen können ungenutzte oder abgelaufene Klebstoffe, Verpackungsmaterialien und Herstellungsnebenprodukte gehören. Um Umweltverschmutzung und Ressourcenverschwendung zu minimieren, ist die Umsetzung von Abfallmanagementpraktiken wie Recycling, Wiederverwendung oder sichere Entsorgung von Klebstoffabfällen von entscheidender Bedeutung.

- Lebenszyklusanalyse: Die Berücksichtigung des gesamten Lebenszyklus von Halbleiterklebstoffen ist für eine umfassende Bewertung ihrer Umweltauswirkungen von entscheidender Bedeutung. Diese Analyse umfasst die Bewertung des ökologischen Fußabdrucks der Rohstoffgewinnung, der Herstellung, des Transports, der Anwendung und der Entsorgung am Ende der Lebensdauer. Das Erkennen von Verbesserungsmöglichkeiten in jeder Phase kann zu nachhaltigeren Klebstofflösungen führen.

- Nachhaltige Alternativen: Die Erforschung und Einführung nachhaltiger Alternativen ist von wesentlicher Bedeutung, um die Umweltauswirkungen von Halbleiterklebstoffen zu verringern. Dabei kann es sich um die Verwendung biobasierter oder nachwachsender Rohstoffe handeln, um die Entwicklung wasserbasierter oder lösungsmittelfreier Formulierungen sowie um den Einsatz umweltfreundlicher Herstellungsverfahren. Auch die Förderung des Klebstoffrecyclings oder die Umsetzung von Kreislaufwirtschaftspraktiken können zur Ressourcenschonung beitragen.

- Einhaltung gesetzlicher Vorschriften: Klebstoffhersteller müssen Umweltvorschriften und -standards für die Verwendung, Entsorgung und Kennzeichnung von Chemikalien einhalten. Um den Schutz der Umwelt und der menschlichen Gesundheit zu gewährleisten, ist es von entscheidender Bedeutung, über relevante Vorschriften wie REACH (Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe) in der Europäischen Union und ähnliche Vorschriften in verschiedenen Regionen auf dem Laufenden zu bleiben.

Trends und Innovationen im Halbleiterklebstoff

Halbleiterklebstoffe spielen eine entscheidende Rolle bei der Montage und Verpackung elektronischer Geräte und gewährleisten die ordnungsgemäße Verbindung und Stabilität von Halbleiterkomponenten. Mit fortschreitender Technologie entstehen im Bereich der Halbleiterklebstoffe mehrere wichtige Trends und Innovationen.

- Miniaturisierung und höhere Gerätekomplexität: Ein bedeutender Trend in der Halbleiterindustrie ist die fortschreitende Miniaturisierung elektronischer Geräte und die zunehmende Komplexität ihrer Designs. Dieser Trend erfordert Klebstoffe mit verbesserten Eigenschaften wie niedrigerer Viskosität, höherer Klebkraft und verbesserter Wärmeleitfähigkeit, um kleinere und dichter gepackte Komponenten unterzubringen.

- Fortschrittliche Verpackungstechniken: Fortschrittliche Verpackungstechniken wie System-in-Package (SiP), Fan-Out-Wafer-Level-Packaging (FOWLP) und 3D-Packaging erfreuen sich aufgrund ihrer Fähigkeit, die Geräteleistung zu verbessern und den Formfaktor zu reduzieren, immer größerer Beliebtheit. Für diese Techniken sind häufig spezielle Klebstoffe erforderlich, die den besonderen Herausforderungen der Verbindung mehrerer Dies und Komponenten auf kleinem Raum gerecht werden.

- Wärmemanagement: Da elektronische Geräte immer leistungsfähiger und kompakter werden, wird ein effektives Wärmemanagement immer wichtiger. Es werden Halbleiterklebstoffe mit hervorragenden Wärmeleitfähigkeitseigenschaften entwickelt, um die Wärmeableitung von den Halbleiterbauelementen zu erleichtern, Überhitzung zu verhindern und eine optimale Leistung sicherzustellen.

- Aushärtung bei niedriger Temperatur: Herkömmliche Halbleiterklebstoffe erfordern häufig Härtungsverfahren bei hohen Temperaturen, was für temperaturempfindliche Komponenten oder Substrate problematisch sein kann. Innovationen bei niedrigtemperaturhärtenden Klebstoffen ermöglichen das Kleben bei deutlich niedrigeren Temperaturen und verringern so das Risiko einer thermischen Schädigung empfindlicher Halbleitermaterialien.

- Neuartige Materialformulierungen: Forscher erforschen neue Materialformulierungen für Halbleiterklebstoffe, um den sich ändernden Anforderungen gerecht zu werden. Dazu gehört die Entwicklung elektrisch leitfähiger Klebstoffe (ECAs), die für eine Verbindung und elektrische Leitfähigkeit sorgen und in bestimmten Anwendungen das Löten überflüssig machen. Darüber hinaus werden neue Materialien wie flexible Klebstoffe eingeführt, um der steigenden Nachfrage nach flexiblen und biegsamen elektronischen Geräten gerecht zu werden.

- Umweltaspekte: Nachhaltigkeit und Umweltauswirkungen gewinnen in der Halbleiterindustrie zunehmend an Bedeutung. Klebstoffhersteller konzentrieren sich auf die Entwicklung umweltfreundlicher Formulierungen mit weniger flüchtigen organischen Verbindungen (VOCs) und gefährlichen Substanzen bei gleichzeitiger Beibehaltung hervorragender Leistungseigenschaften.

- Prozessoptimierung und Automatisierung: Mit der steigenden Nachfrage nach Halbleiterbauelementen besteht ein wachsender Bedarf an effizienten und automatisierten Herstellungsprozessen. Klebstoffhersteller arbeiten mit Ausrüstungslieferanten zusammen, um die Prozesse der Klebstoffabgabe und -aushärtung zu optimieren und so konsistente und zuverlässige Ergebnisse zu gewährleisten und gleichzeitig die Produktionszykluszeiten zu verkürzen.

- Zuverlässigkeit und Haltbarkeit: Von Halbleitergeräten wird erwartet, dass sie über längere Zeiträume hinweg zuverlässig funktionieren, oft in rauen Umgebungen. Klebstoffinnovationen zielen darauf ab, die Gerätezuverlässigkeit zu verbessern, indem sie die Haftfestigkeit, die Beständigkeit gegen Feuchtigkeit, Temperatur und verschiedene Umweltfaktoren verbessern.

Anwendungsbereiche: Unterhaltungselektronik, Automobil, Luft- und Raumfahrt und mehr

Unterhaltungselektronik:

Unterhaltungselektronik ist einer der bedeutendsten Anwendungsbereiche für technologische Fortschritte. Es umfasst viele Geräte wie Smartphones, Tablets, Laptops, Smart-TVs, tragbare Geräte und Haushaltsgeräte. In den letzten Jahren hat die Unterhaltungselektronik erhebliche Fortschritte bei Leistung, Funktionalität und Konnektivität gemacht. Beispielsweise sind Smartphones leistungsfähiger geworden und bieten erweiterte Funktionen wie hochauflösende Kameras, Integration künstlicher Intelligenz und Augmented-Reality-Funktionen. Intelligente Fernseher unterstützen jetzt 4K- und sogar 8K-Auflösung und Smart-Home-Integration für verbesserte Unterhaltungserlebnisse. Tragbare Geräte wie Smartwatches und Fitness-Tracker erfreuen sich aufgrund ihrer Gesundheitsüberwachungs- und Fitness-Tracking-Funktionen zunehmender Beliebtheit.

Automobil:

Die Automobilindustrie hat bemerkenswerte Fortschritte gemacht, die vor allem auf die Technologie zurückzuführen sind. Moderne Fahrzeuge verfügen über hochentwickelte Elektronik- und Softwaresysteme, die die Sicherheit, Effizienz und das Benutzererlebnis verbessern. Einer der entscheidenden Entwicklungsbereiche ist das autonome Fahren, wobei selbstfahrende Autos Realität werden. Diese Fahrzeuge sind auf fortschrittliche Sensoren, Algorithmen der künstlichen Intelligenz und Konnektivität angewiesen, um auf Straßen zu navigieren und intelligente Entscheidungen zu treffen. Zu den Automobilanwendungen gehören außerdem:

- Infotainmentsysteme.

- Fortschrittliche Fahrerassistenzsysteme (ADAS).

- Konnektivität im Auto.

- Elektrofahrzeugtechnik.

- Fahrzeug-zu-Fahrzeug-Kommunikation.

Luft- und Raumfahrt:

Die Luft- und Raumfahrtindustrie ist stark auf fortschrittliche Technologien angewiesen, um Sicherheit, Effizienz und Leistung zu verbessern. Zu den Luft- und Raumfahrtanwendungen gehören Flugzeugdesign und -herstellung, Weltraumforschung, Satellitensysteme und Flugverkehrsmanagement. Computergestütztes Design (CAD) und Simulationstools helfen Ingenieuren bei der Entwicklung aerodynamischerer und treibstoffeffizienterer Flugzeuge im Flugzeugdesign. Satellitensysteme bieten globale Kommunikations-, Wetterüberwachungs- und Navigationsdienste. Auch die Luft- und Raumfahrtindustrie nutzt fortschrittliche Materialien wie Verbundwerkstoffe und Leichtmetalllegierungen, um das Gewicht zu reduzieren und die Kraftstoffeffizienz zu steigern. In der Weltraumforschung ermöglichen Robotik, Fernerkundung und Antriebssysteme Missionen zur Erforschung von Himmelskörpern und zum Sammeln wissenschaftlicher Daten.

Gesundheitswesen:

Technologie spielt im Gesundheitswesen eine entscheidende Rolle und verändert die Branche auf verschiedene Weise. Medizinische Geräte und Geräte wie MRT-Geräte, Ultraschallscanner und Roboterchirurgiesysteme haben Diagnose- und Behandlungsverfahren revolutioniert. Elektronische Gesundheitsakten (EHRs) und Telemedizin ermöglichen es medizinischem Fachpersonal, auf Patienteninformationen zuzugreifen und Fernversorgung anzubieten. Tragbare Geräte und Gesundheitsüberwachungssysteme ermöglichen es Einzelpersonen, ihre Vitalfunktionen zu verfolgen und personalisierte Gesundheitsempfehlungen zu erhalten. Künstliche Intelligenz und maschinelle Lernalgorithmen werden für die Krankheitsdiagnose, Arzneimittelentwicklung und prädiktive Analyse eingesetzt und führen zu besseren Patientenergebnissen und maßgeschneiderter Medizin.

Industrielle Automatisierung:

Bei der industriellen Automatisierung werden fortschrittliche Technologien eingesetzt, um Herstellungsprozesse zu automatisieren und die Produktivität zu verbessern. Robotik und Roboterarme werden häufig für Aufgaben wie Montage, Schweißen und Materialhandhabung eingesetzt. Geräte und Sensoren für das Internet der Dinge (IoT) werden eingesetzt, um Echtzeitdaten zu sammeln und die betriebliche Effizienz zu optimieren. Bildverarbeitungssysteme ermöglichen Qualitätskontrolle und Inspektion und stellen sicher, dass Produkte strenge Standards erfüllen. Fortschrittliche Steuerungssysteme und vorausschauende Wartungsalgorithmen tragen dazu bei, Ausfallzeiten zu minimieren und die Produktionsleistung zu maximieren. Industrielle Automatisierung kann die Effizienz steigern, Kosten senken und die Sicherheit in verschiedenen Branchen verbessern, darunter Fertigung, Logistik und Energie.

Zukunftsaussichten und Chancen

Die Zukunft ist voller spannender Perspektiven und Chancen, angetrieben durch rasante technologische Fortschritte, sich verändernde gesellschaftliche Bedürfnisse und sich entwickelnde globale Trends. Hier erkunden wir einige Schlüsselbereiche mit erheblichem Wachstums- und Entwicklungspotenzial.

- Künstliche Intelligenz (KI) und Automatisierung: KI verändert Branchen auf ganzer Linie und verbessert die Effizienz, Produktivität und Entscheidungsfindung. Mit zunehmender Reife der KI-Technologien ergeben sich immer mehr Möglichkeiten für KI-Spezialisten, Datenwissenschaftler und Ingenieure. Die Automatisierung wird die Prozesse weiterhin rationalisieren und zur Schaffung von Arbeitsplätzen in den Bereichen Robotik, maschinelles Lernen und intelligente Systeme führen.

- Erneuerbare Energien und Nachhaltigkeit: Angesichts der wachsenden Besorgnis über den Klimawandel besteht eine enorme Nachfrage nach Lösungen für erneuerbare Energien. Der Übergang zu saubereren Energiequellen wie Solar-, Wind- und Wasserkraft bietet zahlreiche Perspektiven. Karrieren in den Bereichen erneuerbare Energietechnik, Energiemanagement und nachhaltige Entwicklung werden für die Gestaltung einer grüneren Zukunft von entscheidender Bedeutung sein.

- Gesundheitswesen und Biotechnologie: Fortschritte in der medizinischen Forschung, der personalisierten Medizin und der Genbearbeitung revolutionieren die Gesundheitsbranche. In der Bioinformatik, der genetischen Beratung, der Telemedizin und der pharmazeutischen Entwicklung gibt es zahlreiche Möglichkeiten. Die Schnittstelle zwischen Technologie und Gesundheitsversorgung wird Innovationen vorantreiben und zu einer besseren Patientenversorgung und besseren Ergebnissen führen.

- Cybersicherheit und Datenschutz: Da unsere Abhängigkeit von digitalen Systemen weiter zunimmt, steigt auch der Bedarf an robusten Cybersicherheitsmaßnahmen. Cyber-Bedrohungen werden immer raffinierter und erzeugen einen Bedarf an Cybersicherheitsexperten, ethischen Hackern und Datenschutzspezialisten. Der Schutz sensibler Informationen und die Entwicklung einer sicheren Infrastruktur werden für Organisationen und Einzelpersonen von entscheidender Bedeutung sein.

- E-Commerce und digitales Marketing: E-Commerce hat die Art und Weise, wie wir einkaufen, verändert und neue Möglichkeiten für Unternehmen geschaffen. Online-Einzelhandelsplattformen, digitales Marketing und Social-Media-Werbung sind für florierende Unternehmen unverzichtbar geworden. Berufe in den Bereichen E-Commerce-Management, Erstellung digitaler Inhalte und Optimierung des Kundenerlebnisses werden weiterhin stark nachgefragt sein.

- Weltraumforschung und Kommerzialisierung: Die Weltraumforschung hat sich von staatlich geführten Initiativen zu kommerziellen Unternehmungen verlagert und eröffnet Möglichkeiten in der Luft- und Raumfahrttechnik, der Satellitentechnologie und dem Weltraumtourismus. Private Unternehmen investieren in Raumfahrt, Ressourcenabbau und Satellitenkommunikation und ebnen damit den Weg für eine neue Ära der Weltraumforschung.

- Nachhaltige Landwirtschaft und Ernährungssysteme: Da die Weltbevölkerung bis 9 voraussichtlich 2050 Milliarden Menschen erreichen wird, ist die Gewährleistung der Ernährungssicherheit und nachhaltiger Landwirtschaftspraktiken von entscheidender Bedeutung. Vertikale Landwirtschaft, Präzisionslandwirtschaft und alternative Proteinquellen bieten Potenzial für Innovationen. Berufe in der Agrartechnik, Agronomie und Lebensmittelwissenschaft werden eine entscheidende Rolle bei der Deckung des zukünftigen Lebensmittelbedarfs spielen.

- Virtual Reality (VR), Augmented Reality (AR) und Extended Reality (XR): Diese Technologien haben das Potenzial, Unterhaltung, Bildung, Ausbildung und verschiedene Branchen zu revolutionieren. VR/AR-Entwickler, Content-Ersteller und immersive Erlebnisdesigner werden die Zukunft von Unterhaltung, Spielen und virtueller Zusammenarbeit gestalten.

- Finanztechnologie (Fintech): Die Integration von Technologie und Finanzen hat zum Aufstieg von Fintech geführt und bietet neue Finanzdienstleistungen, digitale Zahlungslösungen und Blockchain-Technologie. Es wird erwartet, dass Karrieren in den Bereichen Finanzanalyse, Cybersicherheit im Bankwesen und Blockchain-Entwicklung stark nachgefragt werden.

- Nachhaltigkeitsberatung und grüne Architektur: Da Nachhaltigkeit zu einer Priorität wird, suchen Unternehmen und Einzelpersonen nach Beratung zur Reduzierung ihres COXNUMX-Fußabdrucks und zur Einführung umweltfreundlicher Praktiken. Nachhaltige Berater, grüne Architekten und Umweltingenieure werden maßgeblich an der Gestaltung und Umsetzung nachhaltiger Lösungen beteiligt sein.

Bedeutung der Zusammenarbeit bei der Weiterentwicklung der Halbleiterklebstofftechnologie

Zusammenarbeit ist von entscheidender Bedeutung, um die Halbleiterklebstofftechnologie voranzutreiben, Innovationen voranzutreiben und ihre erfolgreiche Umsetzung in verschiedenen Branchen sicherzustellen. Die Halbleiterindustrie ist hochkomplex und entwickelt sich schnell weiter. Sie erfordert interdisziplinäres Fachwissen und die Zusammenarbeit aller Beteiligten.

- Vielfältiges Fachwissen: Die Halbleiterklebstofftechnologie umfasst mehrere Disziplinen, darunter Materialwissenschaften, Chemie, Ingenieurwesen und Fertigung. Die Zusammenarbeit bringt Experten aus verschiedenen Bereichen zusammen, die jeweils spezielle Kenntnisse und Fähigkeiten einbringen. Durch die Kombination verschiedener Fachkenntnisse ermöglicht die Partnerschaft die Entwicklung neuartiger Klebematerialien und -techniken, die die Leistung, Zuverlässigkeit und Haltbarkeit von Halbleiterbauelementen verbessern können.

- Wissensaustausch: Zusammenarbeit erleichtert den Wissens- und Informationsaustausch zwischen Forschern, Ingenieuren und Branchenexperten. Durch gemeinsame Anstrengungen können Einzelpersonen ihre Erkenntnisse, Erfahrungen und Forschungsergebnisse austauschen, was zu einem tieferen Verständnis von Klebematerialien und ihren Anwendungen führt. Dieser Wissensaustausch kann dazu beitragen, aufkommende Trends zu erkennen, technische Herausforderungen anzugehen und die Entwicklung innovativer Lösungen zu beschleunigen.

- Verbesserte Forschung und Entwicklung: Gemeinsame Forschungs- und Entwicklungsbemühungen ermöglichen die Bündelung von Ressourcen in Bezug auf Finanzierung und Ausrüstung. Dies ermöglicht umfangreichere Experimente, Tests und Analysen, was zu schnelleren Entdeckungen und Innovationen führt. Durch die Zusammenarbeit können Forscher auf spezielle Einrichtungen, Spitzentechnologien und fortschrittliche Charakterisierungstools zugreifen, die einzeln möglicherweise nicht verfügbar sind. Solche Ressourcen können erheblich zur Weiterentwicklung der Halbleiterklebstofftechnologie beitragen.

- Zusammenarbeit zwischen Industrie und Universität: Die Zusammenarbeit zwischen Industrie und Wissenschaft ist entscheidend für die Umsetzung von Forschungsergebnissen in praktische Anwendungen. Universitäten können Grundlagenforschung betreiben und neue Konzepte erforschen, während Industriepartner reale Perspektiven und praktische Überlegungen einbringen. Diese Zusammenarbeit stellt sicher, dass die Entwicklungen der Klebetechnologie den Marktbedürfnissen entsprechen und in industrielle Prozesse integriert werden können. Darüber hinaus fördert der Industrie-Universitäts-Verband den Technologietransfer, sodass die akademische Forschung spürbare Auswirkungen auf kommerzielle Anwendungen haben kann.

- Standardisierung und Qualitätssicherung: Die Zusammenarbeit zwischen Branchenakteuren fördert die Entwicklung von Standards und Richtlinien für die Halbleiterklebstofftechnologie. Standards tragen dazu bei, Konsistenz, Kompatibilität und Zuverlässigkeit über verschiedene Produkte und Herstellungsprozesse hinweg sicherzustellen. Durch gemeinsame Anstrengungen können Best Practices, Testmethoden und Qualitätskontrollverfahren etabliert werden, die für die Gewährleistung der Leistung und langfristigen Zuverlässigkeit von Halbleiterbauelementen unerlässlich sind.

- Markterweiterung und Wettbewerbsfähigkeit: Die Zusammenarbeit zwischen Unternehmen, die in der Halbleiterindustrie tätig sind, kann zu einer Markterweiterung und einer erhöhten Wettbewerbsfähigkeit führen. Unternehmen können ihre Ressourcen, ihr Wissen und ihre Marktkenntnisse bündeln, indem sie gemeinsam Klebstofflösungen entwickeln, die spezifische Branchenanforderungen erfüllen. Gemeinsame Anstrengungen können auch die Einführung der Klebetechnologie in neuen Anwendungen und aufstrebenden Märkten erleichtern und so das Wachstum der Halbleiterindustrie weiter vorantreiben.

Fazit:

Halbleiterklebstoffe spielen eine entscheidende Rolle bei der Miniaturisierung und Hochleistung von Halbleiterbauelementen. Die Fähigkeit dieser Klebstoffe, starke Klebefähigkeiten, Schutz vor Umwelteinflüssen und thermischen Belastungen sowie elektrische Leitfähigkeit zu bieten, ist bei der Herstellung und Montage von Mikroprozessoren, Speicherchips und anderen integrierten Schaltkreisen von entscheidender Bedeutung. Da die Technologie weiter voranschreitet, werden die Entwicklung innovativer Klebstofflösungen und die Zusammenarbeit zwischen Herstellern, Forschern und Endverbrauchern von entscheidender Bedeutung sein, um den wachsenden Anforderungen und Herausforderungen der Halbleiterindustrie gerecht zu werden. Indem wir das Potenzial von Halbleiterklebstoffen nutzen, können wir den Weg für noch kleinere, schnellere und komplexere Halbleitergeräte ebnen, die unsere moderne Welt vorantreiben.