Elektrischer Klebekleber

Elektroklebstoffe sind Spezialklebstoffe, die zum Kleben und Abdichten elektrischer Anwendungen verwendet werden. Sie liefern:

- Hervorragende elektrische Leitfähigkeit und thermische Stabilität.

- Damit sind sie ideal für elektronische Geräte.

- Automobilkomponenten.

- Anwendungen in der Luft- und Raumfahrt.

Diese Klebstoffe spielen eine entscheidende Rolle bei der Gewährleistung der Sicherheit und Zuverlässigkeit elektrischer Systeme, indem sie für eine sichere Verbindung sorgen und die Bildung von Lichtbögen oder Funken verhindern.

Was sind Elektroklebstoffe?

Elektroklebstoffe sind Spezialklebstoffe, die in elektrischen und elektronischen Anwendungen verwendet werden, um eine sichere Verbindung zwischen verschiedenen leitfähigen Komponenten herzustellen. Diese Klebstoffe sollen zuverlässige elektrische Verbindungen herstellen, die Erdung gewährleisten und vor elektromagnetischen Störungen (EMI) schützen. Sie sind in verschiedenen Branchen von entscheidender Bedeutung, darunter Automobil, Luft- und Raumfahrt, Telekommunikation und Unterhaltungselektronik.

Die Hauptfunktion von Elektroklebstoffen besteht darin, einen niederohmigen Pfad zwischen zwei oder mehr leitenden Oberflächen wie Metallkomponenten oder Leiterplatten herzustellen. Dieser Pfad ermöglicht die effiziente Übertragung von elektrischem Strom, hilft, statische Entladungen zu verhindern und verringert das Risiko von Stromausfällen. Durch die Schaffung einer festen Verbindung bieten diese Klebstoffe auch mechanischen Halt und erhöhen die Gesamthaltbarkeit der zusammengebauten Komponenten.

Mehrere entscheidende Eigenschaften sorgen dafür, dass Elektroklebstoffe für die vorgesehenen Anwendungen geeignet sind. Erstens verfügen sie über eine hervorragende elektrische Leitfähigkeit, was bedeutet, dass sie Elektrizität effektiv leiten können, den Widerstand minimieren und eine zuverlässige Verbindung gewährleisten. Leitfähige Füllstoffe wie Silber, Kupfer oder Graphit werden häufig in die Klebstoffformulierung eingearbeitet, um die Leitfähigkeit zu verbessern.

Zweitens weisen Elektroklebstoffe typischerweise gute Wärmeleitfähigkeitseigenschaften auf. Dadurch können sie die von elektrischen Bauteilen erzeugte Wärme ableiten und so eine Überhitzung und mögliche Schäden an empfindlichen elektronischen Geräten verhindern.

Darüber hinaus sind diese Klebstoffe so formuliert, dass sie eine hohe Festigkeit und Klebeintegrität aufweisen. Sie halten mechanischen Belastungen, Vibrationen und Temperaturschwankungen stand, ohne die elektrische Verbindung zu beeinträchtigen. Dies ist besonders bei Anwendungen von entscheidender Bedeutung, bei denen die verklebten Komponenten rauen Umgebungsbedingungen ausgesetzt sein können.

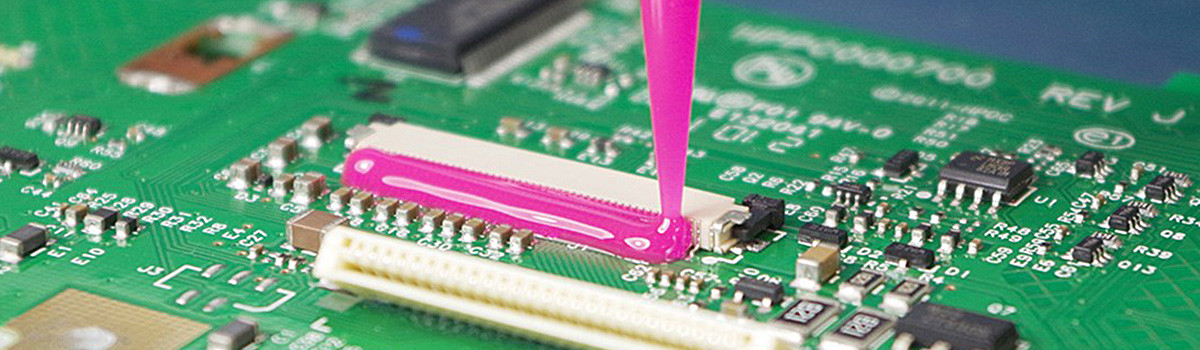

Elektroklebstoffe gibt es in verschiedenen Formen, darunter Pasten, Filme, Bänder oder Flüssigkeiten. Die Wahl des Klebstoffs hängt von Faktoren wie den Anwendungsanforderungen, der Art der zu verklebenden Materialien und dem Montageprozess ab. Leitfähige Klebefolien oder -bänder werden beispielsweise üblicherweise zum Zusammenbau flexibler Schaltkreise verwendet. Im Gegensatz dazu werden leitfähige Pastenklebstoffe häufig zum Verkleben von oberflächenmontierten Bauteilen auf Leiterplatten verwendet.

Zusätzlich zur elektrischen und mechanischen Verbindung bieten einige Klebstoffe auch EMI-Abschirmeigenschaften. Sie enthalten leitfähige Füllstoffe, die eine leitfähige Barriere bilden und verhindern, dass elektromagnetische Strahlung den Betrieb benachbarter elektronischer Komponenten beeinträchtigt.

Bei der Verwendung von Elektroklebstoffen ist die richtige Oberflächenvorbereitung von entscheidender Bedeutung, um eine optimale Haftfestigkeit und Leistung zu gewährleisten. Die Oberflächen sollten gründlich gereinigt und frei von Verunreinigungen sein. In einigen Fällen kann eine Oberflächenaktivierung oder Grundierung erforderlich sein, um die Haftung zu verbessern.

Elektroklebstoffe sind in der modernen Elektro- und Elektronikfertigung unverzichtbar. Sie ermöglichen zuverlässige und effiziente elektrische Verbindungen und bieten gleichzeitig mechanische Unterstützung und Schutz vor elektromagnetischen Störungen. Angesichts der ständigen Fortschritte bei Materialien und Klebstofftechnologien spielen diese Klebstoffe eine entscheidende Rolle bei der Entwicklung innovativer und zuverlässiger elektronischer Geräte und Systeme.

Arten von Elektroklebstoffen

Elektroklebstoffe schaffen sichere und zuverlässige elektrische Verbindungen zwischen leitfähigen Bauteilen. Diese Klebstoffe sind so konzipiert, dass sie eine hervorragende elektrische Leitfähigkeit bieten und gleichzeitig starke mechanische Bindungseigenschaften bieten. Hier sind einige gängige Arten von Elektroklebstoffen:

- Leitfähige Epoxidklebstoffe: Leitfähige Epoxidklebstoffe werden häufig in elektrischen Verbindungsanwendungen verwendet. Sie bestehen aus einem zweiteiligen System, typischerweise einem Harz und einem Härter, die vor der Verwendung gemischt werden müssen. Diese Klebstoffe enthalten leitfähige Füllstoffe wie Silber, Kupfer oder Graphit, die den Fluss von elektrischem Strom ermöglichen. Leitfähige Epoxidklebstoffe bieten eine hervorragende Haftung auf verschiedenen Substraten und sorgen für elektrische Leitfähigkeit und mechanische Festigkeit.

- Elektrisch leitfähige Klebebänder: Elektrisch leitfähige Klebebänder bestehen aus einem Trägermaterial, das mit einem Klebstoff beschichtet ist, der leitfähige Partikel enthält. Das Trägermaterial sorgt für mechanischen Halt und Isolierung, während der leitfähige Klebstoff für die elektrische Kontinuität sorgt. Diese Klebebänder sind einfach anzubringen, vielseitig und können sich an unregelmäßige Oberflächen anpassen. Sie werden häufig zum Verbinden flexibler Schaltkreise, Erdungsanwendungen und zur EMI/RFI-Abschirmung verwendet.

- Leitfähige Silberklebstoffe: Leitfähige Silberklebstoffe bestehen aus Silberpartikeln, die in einer Polymermatrix suspendiert sind. Silber ist ein ausgezeichneter Stromleiter und bietet eine hohe elektrische Leitfähigkeit. Diese Klebstoffe bieten eine starke Haftung auf verschiedenen Substraten, einschließlich Metallen, Keramik und Kunststoffen. Sie werden häufig bei der elektronischen Montage, dem Verkleben elektrischer Komponenten und der Reparatur elektrischer Schaltkreise verwendet.

- Elektrisch leitfähige Silikonklebstoffe: Elektrisch leitfähige Silikonklebstoffe bestehen aus Silikonpolymeren und leitfähigen Füllstoffen wie Silber, Nickel oder Kohlenstoff. Sie bieten eine gute elektrische Leitfähigkeit, Flexibilität und thermische Stabilität. Diese Klebstoffe werden häufig in Anwendungen eingesetzt, die Flexibilität und Umweltbeständigkeit erfordern, beispielsweise zum Kleben flexibler Schaltkreise, zum Abdichten von Steckverbindern und zum Vergießen elektronischer Komponenten.

- Elektrisch leitfähige Polyurethan-Klebstoffe: Elektrisch leitfähige Polyurethan-Klebstoffe sind so konzipiert, dass sie sowohl elektrische Leitfähigkeit als auch starke Klebeeigenschaften bieten. Sie bestehen aus Polyurethan-Polymeren und leitfähigen Füllstoffen wie Kohlenstoff- oder Metallpartikeln. Diese Klebstoffe bieten eine gute Haftung auf verschiedenen Untergründen, Beständigkeit gegen Umwelteinflüsse und Haltbarkeit. Sie werden häufig in der Elektronikfertigung, bei Erdungsanwendungen und beim Verbinden unterschiedlicher Materialien eingesetzt.

- Leitfähige Sofortklebstoffe: Leitfähige Sofortklebstoffe, auch Cyanacrylatklebstoffe genannt, sind einkomponentige Klebstoffe, die bei Kontakt mit Feuchtigkeit schnell aushärten. Diese Klebstoffe, beispielsweise Metall- oder Graphitpartikel, enthalten leitfähige Füllstoffe, die für elektrische Leitfähigkeit sorgen. Sie bieten eine schnelle Verbindung und hohe Festigkeit und eignen sich daher für Anwendungen, die eine schnelle Montage und eine gute elektrische Leistung erfordern.

Es ist wichtig zu beachten, dass die Wahl des Elektroklebstoffs von den spezifischen Anwendungsanforderungen abhängt, wie z. B. den Substratmaterialien, den Umgebungsbedingungen und der gewünschten elektrischen Leitfähigkeit. Die Beratung mit Klebstoffherstellern oder Experten auf diesem Gebiet kann bei der Auswahl des am besten geeigneten Klebstoffs für eine bestimmte Anwendung hilfreich sein.

Leitfähige vs. nichtleitende Klebstoffe

Leitfähige und nicht leitende Klebstoffe sind zwei unterschiedliche Kategorien, die in verschiedenen Anwendungen verwendet werden. Der Hauptunterschied zwischen ihnen liegt in ihren elektrischen Leitfähigkeitseigenschaften. Hier finden Sie eine Übersicht über leitfähige und nicht leitfähige Klebstoffe:

Leitfähige Klebstoffe: Leitfähige Klebstoffe sind so formuliert, dass sie den Fluss von elektrischem Strom ermöglichen. Sie enthalten leitfähige Füllstoffe wie Metall- oder Kohlenstoffpartikel, die für elektrische Leitfähigkeit sorgen. Leitfähige Klebstoffe werden häufig in Anwendungen verwendet, bei denen elektrische Kontinuität erforderlich ist. Zu den Hauptmerkmalen leitfähiger Klebstoffe gehören:

- Elektrische Leitfähigkeit: Leitfähige Klebstoffe bieten aufgrund der Anwesenheit leitfähiger Füllstoffe eine hervorragende elektrische Leitfähigkeit. Sie können zuverlässige elektrische Verbindungen zwischen leitenden Komponenten herstellen, beispielsweise beim Bonden elektrischer Leiterbahnen auf Leiterplatten oder bei Erdungsanwendungen.

- Bindung und mechanische Festigkeit: Leitfähige Klebstoffe sorgen für elektrische Leitfähigkeit und mechanisch feste Bindungseigenschaften. Sie können robuste Verbindungen zwischen Substraten herstellen und so strukturelle Integrität und langfristige Zuverlässigkeit gewährleisten.

- Anwendungsflexibilität: Leitfähige Klebstoffe gibt es in verschiedenen Formen, darunter Epoxid, Silikon und Polyurethan, und bieten Flexibilität hinsichtlich der Anwendungsmethoden und Substrate. Sie können als Flüssigkeiten, Filme oder Pasten abgegeben werden, was eine Vielseitigkeit in verschiedenen Montageprozessen ermöglicht.

- EMI/RFI-Abschirmung: Leitfähige Klebstoffe werden häufig zur Abschirmung elektromagnetischer Störungen (EMI) und Hochfrequenzstörungen (RFI) verwendet. Sie können leitende Pfade schaffen und so die Auswirkungen elektromagnetischer Strahlung auf empfindliche elektronische Komponenten wirksam minimieren.

Nichtleitende Klebstoffe: Nicht leitende oder isolierende Klebstoffe leiten keinen Strom und sind so formuliert, dass sie eine elektrische Isolierung zwischen Komponenten oder Substraten bieten. Nichtleitende Klebstoffe werden häufig in Anwendungen eingesetzt, bei denen eine elektrische Isolierung erforderlich ist. Hier sind einige entscheidende Eigenschaften nichtleitender Klebstoffe:

- Elektrische Isolierung: Nichtleitende Klebstoffe haben einen hohen spezifischen Widerstand und verhindern so den Fluss von elektrischem Strom. Sie werden verwendet, um elektrische Barrieren zu schaffen und Komponenten voneinander oder von der Umgebung zu isolieren.

- Durchschlagsfestigkeit: Nichtleitende Klebstoffe weisen eine hohe Durchschlagsfestigkeit auf, die elektrischen Belastungen ohne Durchschlag standhält. Diese Eigenschaft ist bei Anwendungen mit hohen Spannungen, etwa in der Leistungselektronik oder der elektrischen Isolierung, von entscheidender Bedeutung.

- Thermische Stabilität: Nichtleitende Klebstoffe verfügen oft über eine ausgezeichnete thermische Stabilität, sodass sie ihre elektrischen Isoliereigenschaften auch bei erhöhten Temperaturen beibehalten. Diese Eigenschaft ist bei Anwendungen von entscheidender Bedeutung, bei denen die Wärmeableitung ein Problem darstellt.

- Umweltbeständigkeit: Nichtleitende Klebstoffe sind so konzipiert, dass sie verschiedenen Umweltfaktoren standhalten, darunter Feuchtigkeit, Chemikalien und Temperaturschwankungen. Sie bieten langfristige Zuverlässigkeit unter anspruchsvollen Betriebsbedingungen.

Nichtleitende Klebstoffe sind in verschiedenen Formen erhältlich, beispielsweise als Formulierungen auf Epoxid-, Acryl- oder Silikonbasis, und bieten Flexibilität bei der Anwendung und Substratkompatibilität.

Vorteile der Verwendung von Elektroklebstoffen

Elektroklebstoffe bieten mehrere Vorteile bei der Herstellung sicherer und zuverlässiger elektrischer Verbindungen. Hier sind einige der wichtigsten Vorteile der Verwendung von Elektroklebstoffen:

- Elektrische Leitfähigkeit: Elektroklebstoffe sind so formuliert, dass sie eine hervorragende elektrische Leitfähigkeit bieten. Sie ermöglichen den Fluss von elektrischem Strom und sorgen so für zuverlässige elektrische Verbindungen zwischen leitenden Komponenten. Dies ist bei Anwendungen mit wesentlicher elektrischer Kontinuität von entscheidender Bedeutung, z. B. bei der Elektronikmontage, beim Platinenbonden oder bei Erdungsanwendungen.

- Haftfestigkeit: Haftklebstoffe bieten neben der elektrischen Leitfähigkeit auch starke mechanische Hafteigenschaften. Sie können robuste und dauerhafte Verbindungen zwischen Substraten herstellen und so die strukturelle Gesamtintegrität der Baugruppe verbessern. Dies ist besonders wichtig bei Anwendungen, bei denen Vibrationen, Temperaturschwankungen oder mechanische Belastungen auftreten können.

- Kompatibilität mit verschiedenen Substraten: Elektroklebstoffe sind für die Verbindung mit verschiedenen Substraten konzipiert, darunter Metalle, Keramik, Kunststoffe und Verbundwerkstoffe. Diese Vielseitigkeit ermöglicht die Verbindung unterschiedlicher Materialien und vereinfacht den Montageprozess. Dadurch entfallen zusätzliche mechanische Befestigungselemente wie Schrauben oder Löten, was die Montagezeit und -kosten reduziert.

- Spannungsverteilung: Klebeklebstoffe verteilen die Spannung gleichmäßiger über die Klebefläche als andere Befestigungsmethoden. Sie können Spannungen abbauen und Konzentrationspunkte reduzieren, wodurch das Risiko lokaler Ausfälle oder Risse in der Baugruppe minimiert wird.

- Verbesserte Wärmeableitung: Einige elektrische Klebeklebstoffe, wie z. B. wärmeleitende Klebstoffe, können die Wärmeableitung in elektronischen Geräten verbessern. Sie bieten einen wärmeleitenden Pfad zwischen wärmeerzeugenden Komponenten und Kühlkörpern und ermöglichen so eine effiziente Wärmeübertragung und ein verbessertes Wärmemanagement.

- Umweltbeständigkeit: Elektroklebstoffe sind so formuliert, dass sie verschiedenen Umweltfaktoren standhalten, darunter Temperaturschwankungen, Feuchtigkeit, Chemikalien und UV-Einstrahlung. Sie bieten eine gute Alterungs- und Verschleißbeständigkeit und gewährleisten so eine langfristige Zuverlässigkeit unter verschiedenen Betriebsbedingungen.

- Designflexibilität: Klebstoffe bieten Designflexibilität und ermöglichen die Verklebung komplexer Formen oder unregelmäßiger Oberflächen. Sie können sich Konturen anpassen, Lücken füllen und starke Verbindungen an schwer zugänglichen Stellen herstellen, was vielseitigere und effizientere Designs ermöglicht.

- Kostengünstige Lösung: In vielen Fällen kann die Verwendung von Elektroklebstoffen im Vergleich zu anderen herkömmlichen Klebemethoden kostengünstig sein. Sie machen zusätzliche Hardware oder komplexe Montageprozesse überflüssig und reduzieren so die Material- und Arbeitskosten.

- EMI/RFI-Abschirmung: Leitfähige Klebeklebstoffe können eine wirksame Abschirmung gegen elektromagnetische Störungen (EMI) und Hochfrequenzstörungen (RFI) bieten. Sie schaffen leitende Pfade und minimieren so die Auswirkungen elektromagnetischer Strahlung auf empfindliche elektronische Komponenten.

Insgesamt bieten Elektroklebstoffe zahlreiche Vorteile, darunter elektrische Leitfähigkeit, Muskelhaftfestigkeit, Kompatibilität mit verschiedenen Substraten, Spannungsverteilung, Wärmeableitung, Umweltbeständigkeit, Designflexibilität, Kosteneffizienz und EMI/RFI-Abschirmung. Diese Vorteile machen sie zu einer wichtigen Wahl für viele elektrische und elektronische Anwendungen.

Anwendungen von Elektroklebstoffen

Elektroklebstoffe finden zahlreiche Anwendungen in verschiedenen Branchen, in denen sichere und zuverlässige elektrische Verbindungen erforderlich sind. Diese Klebstoffe bieten einzigartige Eigenschaften, die sie für vielfältige Anwendungen geeignet machen. Hier sind einige typische Anwendungen von Elektroklebstoffen:

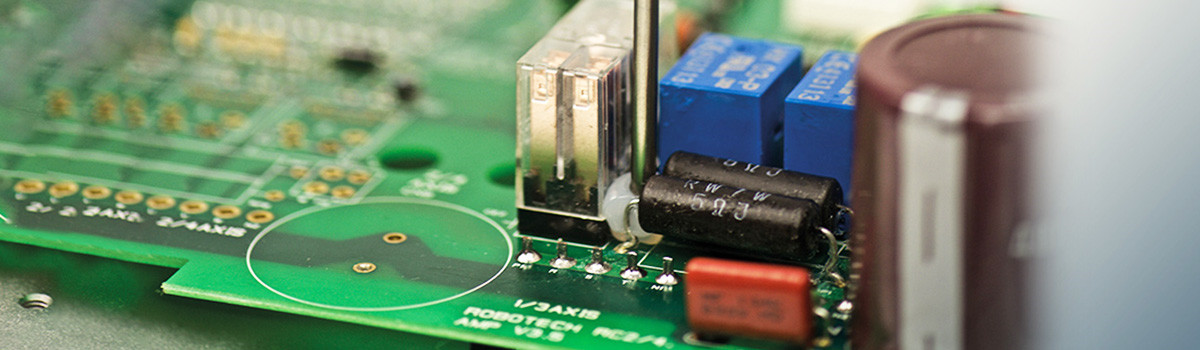

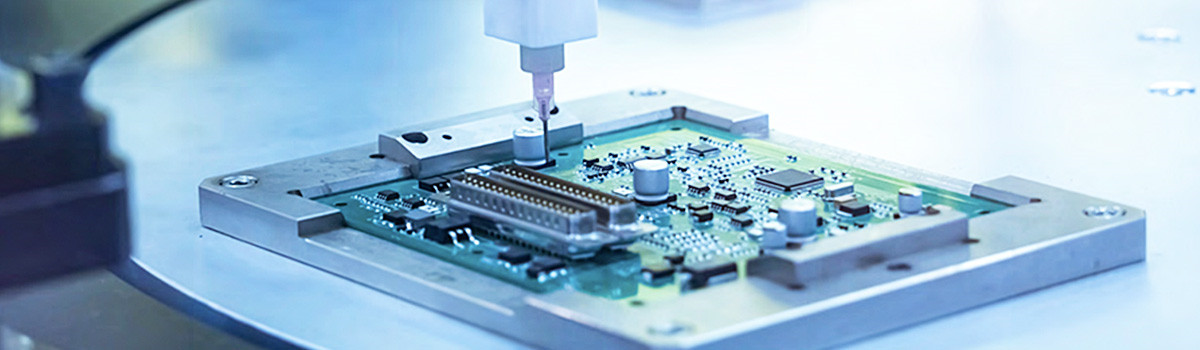

- Elektronikfertigung: Elektroklebstoffe spielen eine entscheidende Rolle bei der Montage und Verbindung elektronischer Komponenten. Sie stellen elektrische Verbindungen zwischen Leiterplatten her, verbinden Drahtleitungen und befestigen oberflächenmontierte Teile sowie vergussempfindliche elektronische Geräte. Diese Klebstoffe sorgen für elektrische Leitfähigkeit und mechanische Klebefestigkeit und gewährleisten so die Leistung elektronischer Geräte und eine langfristige Haltbarkeit.

- Automobilindustrie: Die Automobilindustrie ist für verschiedene Anwendungen auf Elektroklebstoffe angewiesen. Sie werden zum Verbinden und Erden elektrischer Komponenten wie Sensoren, Steckverbinder und Kabelbäume verwendet. Diese Klebstoffe gewährleisten sichere elektrische Verbindungen, widerstehen Vibrationen und Temperaturwechseln und sorgen für Umweltbeständigkeit bei Automobilanwendungen.

- Luft- und Raumfahrt: Im Luft- und Raumfahrtsektor sind Elektroklebstoffe für die Verbindung elektrischer Komponenten in Flugzeugen, Satelliten und Raumfahrzeugen von entscheidender Bedeutung. Sie werden zum Verbinden von Avioniksystemen, Antennen, Sensoren und Erdungsanwendungen verwendet. Diese Klebstoffe müssen eine hohe Zuverlässigkeit, Haltbarkeit und Beständigkeit gegenüber extremen Temperaturschwankungen und Vibrationen bieten.

- Medizinische Geräte: Elektroklebstoffe stellen medizinische Geräte und Geräte her. Sie werden zum Verbinden von Elektroden, Steckverbindern, Sensoren und Kabeln in verschiedenen medizinischen Anwendungen verwendet, darunter Überwachungsgeräte, Diagnosegeräte und implantierbare Geräte. Diese Klebstoffe müssen strenge Anforderungen an Biokompatibilität, Sterilisationsbeständigkeit und langfristige Zuverlässigkeit erfüllen.

- Erneuerbare Energien: Elektroklebstoffe werden im Bereich der erneuerbaren Energien eingesetzt, insbesondere bei der Herstellung von Solarmodulen. Sie werden zum Verbinden und Erden elektrischer Verbindungen innerhalb von Solarmodulen verwendet, z. B. zum Verbinden von Solarzellen, zum Anbringen von Stromschienen und zum Verbinden von Elektrokabeln. Diese Klebstoffe müssen eine zuverlässige elektrische Leitfähigkeit, Witterungsbeständigkeit und langfristige Haltbarkeit im Außenbereich bieten.

- Telekommunikation: In der Telekommunikationsbranche werden Elektroklebstoffe zum Verkleben elektrischer Verbindungen in Kommunikationsgeräten, Antennen, Steckverbindern und Glasfaserkomponenten eingesetzt. Diese Klebstoffe gewährleisten sichere elektrische Verbindungen, EMI/RFI-Abschirmung und Beständigkeit gegenüber Umweltfaktoren wie Feuchtigkeit und Temperaturschwankungen.

- Unterhaltungselektronik: Elektrische Klebeklebstoffe montieren Unterhaltungselektronik, einschließlich Smartphones, Tablets, Laptops und tragbare Geräte. Sie werden zum Verbinden elektrischer Komponenten, zum Anbringen von Displays, zum Verbinden flexibler Schaltkreise und für Erdungsanwendungen verwendet. Diese Klebstoffe bieten zuverlässige elektrische Leitfähigkeit, mechanische Klebefestigkeit und Flexibilität für miniaturisierte Designs.

- Industrieanlagen: Elektrische Klebeklebstoffe finden Anwendung in verschiedenen Industrieanlagen, wie z. B. Schalttafeln, Industriesensoren, Motoren und Transformatoren. Sie werden zum Verbinden elektrischer Verbindungen, zum Erden von Komponenten und zur EMI/RFI-Abschirmung verwendet. Diese Klebstoffe müssen rauen Industrieumgebungen standhalten, einschließlich extremer Temperaturen, Vibrationen und chemischer Belastung.

Dies sind nur einige Beispiele für die vielfältigen Einsatzmöglichkeiten von Elektroklebstoffen. Die Vielseitigkeit, Zuverlässigkeit und Leistung dieser Klebstoffe machen sie unverzichtbar in Branchen, in denen sichere elektrische Verbindungen für optimale Funktionalität und Sicherheit von entscheidender Bedeutung sind.

Kleben und Abdichten in elektronischen Geräten

Kleben und Abdichten sind zwei wesentliche Prozesse bei der Montage und Herstellung elektronischer Geräte und spielen eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit, Funktionalität und des Schutzes elektronischer Komponenten. Hier ein Überblick über das Kleben und Abdichten in elektronischen Geräten:

Unter Kleben versteht man das Verbinden zweier oder mehrerer Bauteile mittels eines Klebematerials. In elektronischen Geräten wird Bonden für verschiedene Zwecke verwendet, darunter elektrische Verbindungen, mechanische Unterstützung und Wärmemanagement. Hier sind einige kritische Aspekte des Bondens in elektronischen Geräten:

- Elektrische Verbindungen: Klebeklebstoffe stellen elektrische Verbindungen zwischen Komponenten her, z. B. beim Bonden von Drähten an Pads auf Leiterplatten oder beim Anbringen von Leiterbahnen. Diese Klebstoffe sorgen für elektrische Leitfähigkeit und sorgen so für eine zuverlässige elektrische Kontinuität im Gerät.

- Komponentenbefestigung: Durch Kleben werden Komponenten auf Leiterplatten oder Substraten befestigt. Zu den Klebematerialien gehören Klebstoffe auf Epoxid- oder Silikonbasis, Klebekomponenten wie oberflächenmontierte Geräte (SMDs), Steckverbinder, Sensoren oder Displays. Dies gewährleistet eine sichere und mechanisch starke Haftung der Bauteile.

- Strukturelle Unterstützung: Klebeklebstoffe bieten strukturelle Unterstützung für elektronische Komponenten. Sie schaffen starke Bindungen, die mechanischen Belastungen, Vibrationen und Temperaturschwankungen standhalten. Dies ist besonders wichtig für Funktionen, die mechanischer Belastung oder äußeren Kräften ausgesetzt sein können.

- Wärmeableitung: Bei Geräten mit kritischer Wärmeableitung werden Klebekleber mit wärmeleitenden Eigenschaften eingesetzt. Diese Klebstoffe helfen dabei, Wärme von wärmeerzeugenden Komponenten wie Leistungstransistoren oder LEDs auf Kühlkörper oder andere Wärmemanagementlösungen zu übertragen.

Abdichtung: Beim Versiegeln wird ein Schutzmaterial aufgetragen, um das Eindringen von Feuchtigkeit, Staub oder anderen Verunreinigungen in elektronische Geräte zu verhindern. Die Versiegelung ist von entscheidender Bedeutung, um die Zuverlässigkeit und Langlebigkeit elektronischer Komponenten und Systeme zu erhöhen. Hier sind einige kritische Aspekte der Versiegelung elektronischer Geräte:

- Umweltschutz: Dichtungsklebstoffe, wie z. B. Materialien auf Silikonbasis, bilden eine Barriere, die elektronische Komponenten vor Feuchtigkeit, Nässe und Umweltschadstoffen schützt. Dies ist besonders wichtig für Geräte, die rauen Umgebungen ausgesetzt sind, wie z. B. Outdoor-Elektronik oder Automobilanwendungen.

- Wasserdichtigkeit: Die Abdichtung ist entscheidend für die Wasser- und Staubbeständigkeit elektronischer Geräte, insbesondere im Freien oder in rauen Umgebungen. Auf Gehäusen, Anschlüssen oder Öffnungen werden Dichtungsmaterialien angebracht, um das Eindringen von Wasser oder Staub zu verhindern und so die Leistung und Langlebigkeit des Geräts sicherzustellen.

- Chemische Beständigkeit: Dichtungsklebstoffe sind chemikalienbeständig und schützen elektronische Komponenten vor korrosiven Substanzen oder chemischen Dämpfen. Dies ist wichtig bei Anwendungen, bei denen elektronische Geräte mit Chemikalien oder aggressiven Umgebungen in Kontakt kommen können.

- Isolierung und dielektrische Eigenschaften: Dichtungsmaterialien verfügen häufig über hervorragende Isoliereigenschaften und sorgen für eine elektrische Isolierung zwischen Komponenten oder Leiterbahnen. Dadurch werden Kurzschlüsse und Stromausfälle verhindert. Dichtungsklebstoffe mit hoher Durchschlagsfestigkeit werden dort eingesetzt, wo eine elektrische Isolierung erforderlich ist.

- Vibrations- und Schockfestigkeit: Dichtungsklebstoffe tragen dazu bei, die mechanische Stabilität elektronischer Geräte zu verbessern, indem sie Widerstand gegen Vibrationen und Stöße bieten. Sie verhindern, dass sich interne Komponenten aufgrund mechanischer Belastung lösen oder verschieben, und stellen so die langfristige Zuverlässigkeit des Geräts sicher.

Kleben und Abdichten sind entscheidende Prozesse bei der Montage und Herstellung elektronischer Geräte und gewährleisten zuverlässige elektrische Verbindungen, mechanische Stabilität, Schutz vor Umwelteinflüssen und Langlebigkeit der Geräte. Die Wahl der Verbindungs- und Dichtungsmaterialien hängt von der Anwendung des Geräts, den Betriebsbedingungen und den gewünschten Leistungsmerkmalen ab.

Automotive-Anwendungen

Elektrische Klebeklebstoffe finden zahlreiche Anwendungen in der Automobilindustrie, wo sie eine entscheidende Rolle bei der Gewährleistung zuverlässiger elektrischer Verbindungen, struktureller Integrität und Gesamtleistung spielen. Hier sind einige wichtige Anwendungen von Elektroklebstoffen im Automobilbereich:

- Kabelbaummontage: Kabelbäume sind wesentliche Komponenten in elektrischen Systemen von Kraftfahrzeugen, die elektrische Signale und Strom im gesamten Fahrzeug übertragen. Elektroklebstoffe sichern und schützen Kabelbäume und bieten mechanischen Halt, Zugentlastung und Widerstandsfähigkeit gegen Vibrationen und Temperaturschwankungen. Diese Klebstoffe gewährleisten die Langlebigkeit und Zuverlässigkeit von Kabelbäumen in anspruchsvollen Automobilumgebungen.

- Sensorbindung: In Automobilsystemen werden verschiedene Sensoren eingesetzt, darunter Motorsensoren, Positionssensoren und Näherungssensoren. Elektroklebstoffe verbinden diese Sensoren mit ihren Montageorten, sorgen für eine sichere Befestigung und gewährleisten genaue und zuverlässige Sensormesswerte. Diese Klebstoffe bieten mechanische Stabilität, Schutz vor Vibrationen sowie Temperatur- und Feuchtigkeitsbeständigkeit.

- Steckverbinderbonden: Steckverbinder sind wichtige Komponenten in elektrischen Systemen von Kraftfahrzeugen und erleichtern elektrische Verbindungen zwischen Subsystemen und Komponenten. Elektroklebstoffe verbinden Steckverbinder mit Leiterplatten oder anderen Montageflächen und sorgen so für sichere elektrische Verbindungen und mechanische Stabilität. Diese Klebstoffe widerstehen Stößen, Vibrationen und Temperaturwechseln, die bei Automobilanwendungen häufig vorkommen.

- Elektronische Steuergeräte (ECUs): Steuergeräte sind zentrale Komponenten moderner Automobilsysteme und für die Steuerung verschiedener Funktionen wie Motormanagement, Brems- und Sicherheitssysteme verantwortlich. Elektroklebstoffe montieren Steuergeräte und sorgen für elektrische Verbindungen, mechanische Unterstützung und Schutz vor Umwelteinflüssen. Diese Klebstoffe bieten eine hervorragende elektrische Leitfähigkeit, Wärmemanagement und Beständigkeit gegenüber Feuchtigkeit, Chemikalien und Temperaturschwankungen.

- Beleuchtungssysteme: Automobilbeleuchtungssysteme, einschließlich Scheinwerfer, Rücklichter und Innenbeleuchtung, erfordern eine sichere Verbindung für elektrische Verbindungen und mechanische Stabilität. Elektroklebstoffe befestigen Beleuchtungskomponenten wie LEDs an ihren Montageorten und sorgen so für zuverlässige elektrische Verbindungen und Beständigkeit gegen Vibrationen und Temperaturwechsel. Diese Klebstoffe bieten eine hohe Transparenz und ermöglichen so eine optimale Lichtdurchlässigkeit und langfristige Haltbarkeit.

- Batteriepack-Montage: In Elektro- und Hybridfahrzeugen sind Batteriepacks wichtige Komponenten, die eine sichere Verbindung für elektrische Verbindungen und strukturelle Integrität erfordern. Elektroklebstoffe werden bei der Montage von Batteriepacks verwendet und bieten Haft- und Dichtungseigenschaften, um eine zuverlässige elektrische Leitfähigkeit, Vibrationsfestigkeit und Schutz vor Feuchtigkeit und Temperaturschwankungen zu gewährleisten. Diese Klebstoffe tragen zur Sicherheit und Leistung von Elektrofahrzeugbatterien bei.

- EMI/RFI-Abschirmung: Elektrische Klebeklebstoffe mit leitfähigen Eigenschaften werden zur Abschirmung elektromagnetischer Störungen (EMI) und Hochfrequenzstörungen (RFI) in Automobilanwendungen verwendet. Sie schaffen leitende Pfade und reduzieren so die Auswirkungen elektromagnetischer Strahlung auf empfindliche elektronische Komponenten. EMI/RFI-Abschirmklebstoffe werden in Bereichen wie elektronischen Modulen, Antennen und Kabeln verwendet, um die ordnungsgemäße Funktion der Automobilelektronik sicherzustellen.

- Strukturelle Verklebung: In einigen Automobilanwendungen werden Elektroklebstoffe für strukturelle Verklebungen verwendet. Sie sorgen für eine starke Haftung zwischen verschiedenen Substraten und verbessern so die allgemeine strukturelle Integrität von Automobilkomponenten. Strukturklebstoffe werden beispielsweise zum Verkleben von Fahrzeugkarosserieteilen, zur Verstärkung von Halterungen oder zum Verkleben von Verbundwerkstoffen verwendet und tragen so zur Gewichtsreduzierung und verbesserten Fahrzeugleistung bei.

Dies sind nur einige Beispiele für die vielfältigen Einsatzmöglichkeiten von Elektroklebstoffen im Automobilbereich. Die Eigenschaften dieser Klebstoffe, wie elektrische Leitfähigkeit, mechanische Festigkeit, Umweltbeständigkeit und Wärmemanagement, machen sie für den Zusammenbau und die Leistung elektrischer Systeme und Komponenten im Automobil unverzichtbar.

Luft- und Raumfahrtanwendungen

Elektroklebstoffe spielen eine entscheidende Rolle in Luft- und Raumfahrtanwendungen, wo sie für verschiedene Zwecke verwendet werden, darunter elektrische Verbindungen, Erdung, strukturelle Verbindungen und Schutz vor Umwelteinflüssen. Hier sind einige wichtige Anwendungen von Elektroklebstoffen in der Luft- und Raumfahrt:

- Avioniksysteme: Avioniksysteme, einschließlich Flugsteuerungssystemen, Kommunikationssystemen und Navigationssystemen, sind auf sichere elektrische Verbindungen und Erdung angewiesen. Elektroklebstoffe verbinden und erden Komponenten innerhalb von Avionikgehäusen und sorgen so für zuverlässige elektrische Kontinuität, mechanische Stabilität und Schutz vor Vibrationen, Temperaturschwankungen und elektromagnetischen Störungen.

- Flugzeugkabel und -kabelbäume: Flugzeugkabel und -kabelbäume sind komplexe Netzwerke aus elektrischen Kabeln und Anschlüssen, die Strom und Signale im gesamten Flugzeug übertragen. Elektroklebstoffe schützen die Kabel und Kabelbäume und sorgen für Zugentlastung, mechanische Unterstützung und Widerstandsfähigkeit gegen Vibrationen und Umwelteinflüsse. Diese Klebstoffe gewährleisten die Langlebigkeit und Zuverlässigkeit elektrischer Verbindungen in anspruchsvollen Luft- und Raumfahrtumgebungen.

- Antennenmontage: Antennen sind in Luft- und Raumfahrtanwendungen von entscheidender Bedeutung, da sie Kommunikation, Navigation und Datenübertragung ermöglichen. Elektroklebstoffe verbinden Antennen mit ihren Montageflächen und sorgen so für eine sichere Befestigung, elektrische Kontinuität und Widerstandsfähigkeit gegenüber mechanischer Beanspruchung, Vibrationen und Temperaturschwankungen. Diese Klebstoffe tragen zur Leistung und Haltbarkeit von Antennensystemen in der Luft- und Raumfahrt bei.

- Verbundklebung: In Luft- und Raumfahrtstrukturen werden zunehmend Verbundwerkstoffe eingesetzt, die ein hohes Verhältnis von Festigkeit zu Gewicht bieten. Elektrische Klebeklebstoffe werden für Verbundbauteile wie Rumpfpaneele, Flügelsysteme und Steuerflächen verwendet. Diese Klebstoffe sorgen für starke und dauerhafte Verbindungen, tragen zur strukturellen Integrität des Flugzeugs bei und reduzieren das Gewicht.

- Elektronik für Satelliten und Raumfahrzeuge: Satelliten und Raumfahrzeuge benötigen zuverlässige elektrische Verbindungen und Schutz vor rauen Weltraumbedingungen. Elektrische Klebeklebstoffe montieren die Elektronik von Satelliten und Raumfahrzeugen, beispielsweise elektronische Steuereinheiten, Sensoren und Kommunikationssysteme. Diese Klebstoffe bieten elektrische Leitfähigkeit, mechanische Stabilität, Beständigkeit gegenüber thermischen Wechsel- und Vakuumbedingungen sowie Schutz vor Strahlung.

- Schutz vor Blitzeinschlägen: Blitzeinschläge stellen eine erhebliche Gefahr für Flugzeuge dar. Elektrohaftklebstoffe und leitfähige Materialien werden in Blitzschutzsystemen verwendet. Diese Klebstoffe tragen dazu bei, leitende Pfade zu schaffen, die den Blitzstrom sicher von kritischen Komponenten wegleiten, wodurch das Risiko von Schäden verringert und die Sicherheit des Flugzeugs und seiner Insassen gewährleistet wird.

- EMI/RFI-Abschirmung: In Luft- und Raumfahrtanwendungen ist die Abschirmung elektromagnetischer Störungen (EMI) und Hochfrequenzstörungen (RFI) von entscheidender Bedeutung, um Störungen empfindlicher elektronischer Systeme zu verhindern. Für die EMI/RFI-Abschirmung werden Elektroklebstoffe mit leitfähigen Eigenschaften verwendet. Sie stellen einen leitenden Pfad bereit, reduzieren die Auswirkungen elektromagnetischer Strahlung auf elektronische Komponenten und gewährleisten die ordnungsgemäße Funktionalität.

- Wärmemanagement: Luft- und Raumfahrtsysteme sind häufig extremen Temperaturschwankungen ausgesetzt. Zur effektiven Wärmeableitung und zum Wärmemanagement werden Elektroklebstoffe mit wärmeleitenden Eigenschaften eingesetzt. Sie tragen dazu bei, Wärme von wärmeerzeugenden Komponenten wie Leistungselektronik oder thermischen Schnittstellen abzuleiten, um die Gesamtleistung und Zuverlässigkeit von Luft- und Raumfahrtsystemen zu verbessern.

Dies sind nur einige Beispiele für das breite Anwendungsspektrum von Elektroklebstoffen in der Luft- und Raumfahrt. Die Eigenschaften dieser Klebstoffe wie elektrische Leitfähigkeit, mechanische Festigkeit, Umweltbeständigkeit und Wärmemanagement sind entscheidend für die Gewährleistung der Zuverlässigkeit, Funktionalität und Sicherheit von Luft- und Raumfahrtkomponenten und -systemen.

Marine-Anwendungen

Elektrische Verbindungsklebstoffe finden wichtige Anwendungen in der Schifffahrtsindustrie, wo sie für verschiedene Zwecke verwendet werden, darunter elektrische Verbindungen, Erdung, Korrosionsschutz und Abdichtung. Hier sind einige wichtige maritime Anwendungen von Elektroklebstoffen:

- Elektrische Verbindung und Erdung: Elektrische Verbindungsklebstoffe sorgen für zuverlässige elektrische Verbindungen und Erdung in Schiffen. Sie verbinden und sichern elektrische Kabel, Anschlüsse und Erdungsbänder, sorgen für eine ordnungsgemäße elektrische Kontinuität und minimieren das Risiko elektrischer Fehler oder Ausfälle. Diese Klebstoffe bieten hervorragende Leitfähigkeit, Korrosionsbeständigkeit und mechanische Stabilität in Meeresumgebungen.

- Elektronik und Instrumentierung: Seeschiffe sind auf komplexe elektronische Systeme für Navigation, Kommunikation, Steuerung und Überwachung angewiesen. Elektroklebstoffe werden zur Montage und Installation elektronischer Komponenten wie Bedienfelder, Instrumentierungssysteme und Kommunikationsgeräte verwendet. Diese Klebstoffe gewährleisten eine sichere Verbindung, elektrische Verbindungen und Schutz vor Umwelteinflüssen wie Feuchtigkeit, Vibrationen und Temperaturschwankungen.

- Beleuchtungssysteme: Elektrische Klebeklebstoffe finden Anwendung in Schiffsbeleuchtungssystemen, einschließlich Navigationslichtern, Innenbeleuchtungen und Unterwasserlichtern. Sie befestigen Leuchten, LED-Module oder Beleuchtungskomponenten an der Schiffsstruktur und sorgen so für elektrische Verbindungen und mechanische Stabilität. Diese Klebstoffe widerstehen dem Eindringen von Wasser, Korrosion und Vibrationen und tragen so zur Langlebigkeit und Leistung von Schiffsbeleuchtungssystemen bei.

- Korrosionsschutz: Seeschiffe sind ständig korrosivem Meerwasser ausgesetzt, das Metallkomponenten und -strukturen beschädigen kann. Elektroklebstoffe mit Korrosionsschutzeigenschaften schützen Metalloberflächen vor Korrosion. Diese Klebstoffe bilden eine Schutzbarriere, die den direkten Kontakt mit Meerwasser verhindert und Korrosionsbeständigkeit bietet. Sie werden auf Bereiche wie Rümpfe, Decksbeschläge und Unterwasserausrüstung angewendet, um die Haltbarkeit und Lebensdauer von Schiffen zu verbessern.

- Abdichtung und Wasserabdichtung: Dichtungsklebstoffe werden in Schiffsanwendungen eingesetzt, um wasserabweisende und abdichtende Eigenschaften zu erzielen. Sie dichten Kabeleinführungen, Anschlüsse, Rumpfdurchführungen und andere Öffnungen in der Schiffsstruktur ab. Diese Klebstoffe verhindern das Eindringen von Wasser, schützen empfindliche elektrische Komponenten und bewahren die Integrität des Gefäßes. Sie widerstehen Salzwasser, UV-Strahlung und Temperaturschwankungen und sorgen so für eine langfristige Dichtwirkung.

- Verkleben von Glasfaser- und Verbundwerkstoffen: Glasfaser- und Verbundwerkstoffe werden aufgrund ihrer leichten und hochfesten Eigenschaften häufig beim Bau von Schiffen eingesetzt. Elektrische Klebeklebstoffe werden zum Kleben und Befestigen von Glasfaser- und Verbundkomponenten wie Rümpfen, Decks und Strukturverstärkungen verwendet. Diese Klebstoffe sorgen für starke und dauerhafte Verbindungen und verbessern die strukturelle Integrität des Schiffs.

- EMI/RFI-Abschirmung: Marineschiffe verfügen häufig über empfindliche elektronische Geräte, die vor elektromagnetischen Störungen (EMI) und Hochfrequenzstörungen (RFI) geschützt werden müssen. Elektroklebstoffe mit leitfähigen Eigenschaften werden zur EMI/RFI-Abschirmung in Schiffsanwendungen verwendet. Sie schaffen leitende Pfade, reduzieren die Auswirkungen elektromagnetischer Strahlung auf elektronische Komponenten und gewährleisten die ordnungsgemäße Funktionalität und Zuverlässigkeit.

- Reparatur und Wartung: Elektrische Klebeklebstoffe werden auch für Reparatur- und Wartungszwecke in der Schifffahrtsindustrie verwendet. Sie können elektrische Verbindungen reparieren, lose Komponenten sichern, beschädigte Kabel reparieren und geschwächte Strukturen verstärken. Diese Klebstoffe bieten schnelle und zuverlässige Klebelösungen, die effiziente Reparaturen ermöglichen und Ausfallzeiten minimieren.

Dies sind nur einige Beispiele für die vielfältigen Einsatzmöglichkeiten von Elektroklebstoffen in der Schifffahrt. Aufgrund ihrer Eigenschaften wie elektrische Leitfähigkeit, Korrosionsbeständigkeit, Dichtwirkung und mechanische Festigkeit sind diese Klebstoffe unverzichtbar für die Gewährleistung zuverlässiger elektrischer Verbindungen, den Schutz vor Umwelteinflüssen und die Gesamtleistung von Schiffen und Geräten.

Medizinische Anwendungen

Elektrische Klebeklebstoffe finden wesentliche Anwendungen im medizinischen Bereich, wo sie für verschiedene Zwecke verwendet werden, einschließlich der Elektrodenbefestigung, der Montage medizinischer Geräte, der Patientenüberwachung und der elektrischen Stimulation. Hier sind einige wichtige medizinische Anwendungen von Elektroklebstoffen:

- Elektrodenbefestigung: Elektrohaftklebstoffe befestigen Elektroden für medizinische Überwachungs- und Diagnosezwecke auf der Haut. Diese Klebstoffe sorgen für eine sichere Verbindung und sorgen für einen zuverlässigen elektrischen Kontakt zwischen der Elektrode und der Haut. Sie bieten hervorragende Biokompatibilität, Anpassungsfähigkeit und Adhäsionseigenschaften, um die korrekte Elektrodenplatzierung aufrechtzuerhalten, die Signalqualität zu verbessern und die Beschwerden des Patienten zu minimieren.

- Montage medizinischer Geräte: Elektrohaftklebstoffe sind bei der Montage verschiedener medizinischer Geräte von entscheidender Bedeutung. Sie verkleben und sichern Komponenten wie Sensoren, Steckverbinder, Leiterplatten und Kabel in medizinischen Geräten. Diese Klebstoffe bieten elektrische Leitfähigkeit, mechanische Stabilität und Schutz vor Umwelteinflüssen und tragen so zur Gesamtleistung und Zuverlässigkeit der Geräte bei.

- Patientenüberwachung: Elektrohaftklebstoffe werden in Patientenüberwachungssystemen wie EKG- (Elektrokardiogramm), EEG- (Elektroenzephalogramm) und EMG-Geräten (Elektromyogramm) verwendet. Sie werden verwendet, um Elektroden oder Sensoren am Körper des Patienten zu befestigen und so für ordnungsgemäße elektrische Verbindungen und Signalerfassung zu sorgen. Diese Klebstoffe bieten eine starke Bindung, zuverlässige elektrische Leitfähigkeit und Langzeithaftung und ermöglichen so eine genaue und kontinuierliche Patientenüberwachung.

- Elektrostimulation: Elektrohaftklebstoffe spielen eine Rolle bei Elektrostimulationstherapien, wie etwa der transkutanen elektrischen Nervenstimulation (TENS) oder der neuromuskulären Elektrostimulation (NMES). Sie werden verwendet, um Stimulationselektroden auf der Haut zu befestigen und elektrische Ströme an gezielte Bereiche abzugeben. Diese Klebstoffe sorgen für eine sichere Verbindung, zuverlässigen elektrischen Kontakt und Patientenkomfort bei Stimulationsbehandlungen.

- Wundverschluss: Elektrische Klebeklebstoffe finden Anwendung bei Techniken wie dem elektrischen Wundverschluss (EWC) oder elektrochirurgischen Eingriffen. Sie sichern Wundränder und erleichtern den elektrischen Stromfluss während des Heilungsprozesses. Diese Klebstoffe bieten eine starke Bindung, elektrische Leitfähigkeit und Kompatibilität mit dem umgebenden Gewebe und unterstützen so den Wundverschluss und die Wundheilung.

- Medizinische Sensoren und Wearables: Elektrische Klebeklebstoffe montieren medizinische Sensoren und Wearables wie Biosensoren, Glukosemonitore und Gesundheits-Tracker. Sie sorgen für eine sichere Befestigung der Sensoren auf der Haut oder anderen Oberflächen und sorgen so für eine ordnungsgemäße Signalerfassung und zuverlässige Datenübertragung. Diese Klebstoffe bieten Biokompatibilität, Flexibilität und Langzeithaftung, um eine komfortable und genaue Überwachung zu ermöglichen.

- Rehabilitation und Prothetik: Elektrohaftklebstoffe spielen bei Reparatur- und Prothesengeräten eine Rolle. Sie dienen der Befestigung von Elektroden, Sensoren oder Komponenten von Hilfsmitteln am Körper oder an Prothesenschnittstellen. Diese Klebstoffe sorgen für zuverlässige elektrische Verbindungen, mechanische Stabilität und dauerhafte Haftung und tragen so zur Funktionalität und Benutzerfreundlichkeit von Rehabilitations- und Prothesensystemen bei.

- Medizinische Forschung und Entwicklung: Elektrische Klebeklebstoffe werden in medizinischen Forschungs- und Entwicklungsumgebungen eingesetzt. Sie werden zum Prototyping, Testen und Zusammenbauen kundenspezifischer elektronischer Schaltkreise, Sensoren oder Versuchsaufbauten verwendet. Diese Klebstoffe bieten Flexibilität, Benutzerfreundlichkeit und zuverlässige elektrische Verbindungen und ermöglichen es Forschern, innovative medizinische Geräte und Systeme zu entwickeln.

Dies sind nur einige Beispiele für die vielfältigen medizinischen Anwendungen von Elektroklebstoffen. Die Eigenschaften dieser Klebstoffe wie Biokompatibilität, elektrische Leitfähigkeit, Haftfestigkeit und Umweltbeständigkeit sind entscheidend für die Gewährleistung einer sicheren und zuverlässigen Leistung im medizinischen Bereich.

Zu berücksichtigende Faktoren bei der Auswahl von Elektroklebstoffen

Bei der Auswahl von Elektroklebstoffen sollten mehrere Faktoren berücksichtigt werden, um die Eignung und Wirksamkeit des Klebstoffs für die beabsichtigte Anwendung sicherzustellen. Hier sind einige Schlüsselfaktoren, die Sie berücksichtigen sollten:

- Elektrische Leitfähigkeit: Die elektrische Leitfähigkeit des Klebstoffs ist entscheidend für Anwendungen, bei denen elektrische Verbindungen oder Erdung erforderlich sind. Abhängig von den spezifischen Anforderungen, wie z. B. niedriger Widerstand oder spezifische Leitfähigkeit, sollte der Klebstoff über geeignete Leitfähigkeitseigenschaften verfügen, um eine zuverlässige elektrische Leistung zu gewährleisten.

- Substratkompatibilität: Berücksichtigen Sie die Arten von Substraten, die bei der Klebeanwendung beteiligt sind. Der Klebstoff sollte mit verklebten Materialien wie Metallen, Kunststoffen, Verbundwerkstoffen oder Glas kompatibel sein. Die Kompatibilität umfasst sowohl chemische Kompatibilität, um eine Verschlechterung oder Korrosion des Substrats zu vermeiden, als auch mechanische Kompatibilität, um eine starke Haftung auf der Substratoberfläche sicherzustellen.

- Umweltbeständigkeit: Bewerten Sie die Umgebungsbedingungen, denen der Klebstoff ausgesetzt sein wird. Berücksichtigen Sie Faktoren wie Temperaturschwankungen, Feuchtigkeit, Chemikalien, UV-Strahlung und andere spezifische Umgebungsbedingungen, die für die Anwendung relevant sind. Der Klebstoff muss diesen Bedingungen standhalten, um seine Leistung und Haftfestigkeit über einen längeren Zeitraum beizubehalten.

- Haftfestigkeit und Haltbarkeit: Bewerten Sie die erforderliche Haftfestigkeit und Haltbarkeit für die spezifische Anwendung. Faktoren wie Belastbarkeit, Vibrations-, Stoß- und zyklische Beanspruchung sollten berücksichtigt werden. Der Klebstoff sollte eine ausreichende Haftfestigkeit und Haltbarkeit bieten, um eine langfristige Zuverlässigkeit und Leistung unter Betriebsbedingungen zu gewährleisten.

- Aushärtezeit und -prozess: Berücksichtigen Sie den Aushärtemechanismus und die Aushärtezeit des Klebstoffs. Wählen Sie je nach Anwendungsanforderungen zwischen Klebstoffen, die bei Raumtemperatur aushärten (Umgebungshärtung) oder solchen, die zum Aushärten Wärme, Feuchtigkeit oder UV-Einwirkung erfordern. Die Aushärtezeit sollte auf den Produktions- oder Montageprozess abgestimmt sein, um eine effiziente Verklebung zu ermöglichen und die Produktionszeit zu minimieren.

- Auftragungsmethode: Berücksichtigen Sie die Auftragungsmethode und die verfügbaren Geräte zum Auftragen des Klebstoffs. Einige Klebstoffe eignen sich zum manuellen Auftragen, während für andere möglicherweise spezielle Dosier- oder Auftragsgeräte erforderlich sind. Die Viskosität und die rheologischen Eigenschaften des Klebstoffs sollten mit der gewählten Auftragungsmethode kompatibel sein, um eine ordnungsgemäße Klebstoffabdeckung und -bindung sicherzustellen.

- Einhaltung gesetzlicher Vorschriften: Für bestimmte Anwendungen, beispielsweise medizinische Geräte oder Luft- und Raumfahrtkomponenten, kann die Einhaltung spezifischer Industriestandards und -vorschriften erforderlich sein. Stellen Sie sicher, dass der ausgewählte Klebstoff den relevanten Industriestandards wie Biokompatibilität, Entflammbarkeit oder Sicherheitsvorschriften entspricht, um den spezifischen Anforderungen der Anwendung gerecht zu werden.

- Service und Support: Bewerten Sie die Verfügbarkeit von technischem Support, Produktdokumentation und Unterstützung durch den Klebstoffhersteller oder -lieferanten. Berücksichtigen Sie ihr Fachwissen auf diesem Gebiet und ihre Fähigkeit, Ratschläge zu geben oder Fragen oder Bedenken im Zusammenhang mit der Auswahl, Anwendung oder Leistung des Klebstoffs zu beantworten.

Durch sorgfältige Berücksichtigung dieser Faktoren können Sie den am besten geeigneten Elektroklebstoff für Ihre spezifische Anwendung auswählen und so optimale Leistung, Zuverlässigkeit und Langlebigkeit der verklebten Komponenten oder Systeme gewährleisten.

Aushärtezeit und -temperatur

Aushärtezeit und -temperatur sind wichtige Aspekte bei der Arbeit mit Elektroklebstoffen. Die Aushärtezeit bezeichnet die Dauer, die die Verbindung benötigt, um ihre volle Festigkeit und Klebeeigenschaften zu erreichen. Die Temperatur hingegen beeinflusst die Aushärtegeschwindigkeit und die Gesamtleistung des Klebstoffs. Hier sind einige wichtige Punkte, die Sie über Aushärtezeit und -temperatur bei Elektroklebstoffen verstehen sollten:

Aushärtungszeit:

- Die Aushärtezeit kann je nach Art des Klebstoffs und seiner Formulierung erheblich variieren. Sie kann von wenigen Minuten bis zu mehreren Stunden oder sogar Tagen reichen.

- In vielen Anwendungen sind kürzere Aushärtezeiten wünschenswert, da sie die Montagezeit verkürzen und eine schnelle Handhabung und Weiterverarbeitung der verklebten Komponenten ermöglichen.

- Längere Aushärtezeiten können für Anwendungen erforderlich sein, bei denen eine präzise Ausrichtung oder Anpassung erforderlich ist, bevor der Klebstoff aushärtet.

- Die Aushärtezeit kann durch Faktoren wie die Klebstoffdicke, Umgebungsbedingungen (Luftfeuchtigkeit, Temperatur) und das Vorhandensein von Beschleunigern oder Härtern beeinflusst werden.

Überlegungen zur Temperatur:

- Klebstoffhersteller geben für ihre Produkte empfohlene Härtungstemperaturbereiche an. Für eine optimale Klebeleistung ist es wichtig, diese Richtlinien zu befolgen.

- Die Temperatur beeinflusst die Aushärtungsgeschwindigkeit. Höhere Temperaturen beschleunigen im Allgemeinen den Aushärtungsprozess, während niedrigere Temperaturen ihn verlangsamen. Zu hohe Temperaturen können jedoch zu einer Verschlechterung des Klebstoffs oder zu unerwünschten Nebenwirkungen führen.

- Klebstoffe können einen minimalen und maximalen Temperaturbereich für die Aushärtung haben. Der Betrieb außerhalb dieser Temperaturgrenzen kann zu einer unvollständigen oder beeinträchtigten Aushärtung führen, was die Haftfestigkeit und Haltbarkeit verringert.

- Einige Klebstoffe erfordern spezielle Härtungstemperaturprofile, die einen allmählichen Temperaturanstieg oder -abfall beinhalten, um optimale Klebeeigenschaften zu erzielen.

- Es ist wichtig, die Temperaturbeschränkungen der zu verklebenden Substrate zu berücksichtigen. Einige Materialien reagieren möglicherweise empfindlich auf hohe Temperaturen und verformen sich oder erleiden thermische Schäden.

Wärmehärtung vs. Raumtemperaturhärtung:

- Einige Elektroklebstoffe erfordern eine Wärmehärtung, bei der die Verbindung für eine definierte Dauer bestimmten erhöhten Temperaturen ausgesetzt wird. Die Wärmehärtung kann zu schnelleren Aushärtungszeiten und verbesserten Klebeeigenschaften führen.

- Bei Raumtemperatur aushärtende Klebstoffe oder bei Umgebungstemperatur aushärtende Klebstoffe härten auf natürliche Weise ohne zusätzliche Hitze aus. Sie härten bei durchschnittlicher Raumtemperatur aus und erfordern im Vergleich zu wärmehärtenden Bindungen typischerweise längere Aushärtezeiten.

- Die Wahl zwischen Wärmehärtung und Raumtemperaturhärtung hängt von den spezifischen Anwendungsanforderungen, Produktionsprozessen und der Geräteverfügbarkeit ab.

Es ist wichtig, die Anweisungen und Empfehlungen des Herstellers bezüglich Aushärtezeit und -temperatur für den jeweiligen Klebstoff sorgfältig zu befolgen. Ein Abweichen von den empfohlenen Richtlinien kann die Leistung des Klebstoffs beeinträchtigen und zu schwächeren Verbindungen oder zum Versagen des Klebstoffs führen. Die richtige Aushärtungszeit und Temperaturkontrolle tragen dazu bei, die gewünschte Bindungsstärke, Haltbarkeit und Gesamtzuverlässigkeit der verklebten Baugruppen oder Komponenten zu erreichen.

Chemische Resistenz

Die chemische Beständigkeit ist ein wichtiger Gesichtspunkt bei der Auswahl von Elektroklebstoffen, insbesondere bei Anwendungen, bei denen der Klebstoff verschiedenen Chemikalien, Lösungsmitteln oder aggressiven Umgebungen ausgesetzt ist. Die chemische Beständigkeit einer Verbindung bestimmt ihre Fähigkeit, ihre Integrität, Haftfestigkeit und Gesamtleistung bei Kontakt mit bestimmten Chemikalien aufrechtzuerhalten. Hier sind einige wichtige Punkte, die Sie über die chemische Beständigkeit von Elektroklebstoffen verstehen sollten:

- Chemische Kompatibilität: Verschiedene Klebstoffe weisen unterschiedliche Beständigkeitsgrade gegenüber bestimmten Chemikalien auf. Es ist von entscheidender Bedeutung, die Verträglichkeit des Klebstoffs mit den Chemikalien zu beurteilen, mit denen er während seiner Lebensdauer in Kontakt kommen kann. Dazu gehört die Berücksichtigung der Art der Chemikalien, ihrer Konzentrationen und der Dauer der Exposition.

- Chemikalienarten: Die chemische Beständigkeit kann je nach Art der spezifischen Chemikalien variieren, z. B. Säuren, Basen, Lösungsmittel, Öle, Kraftstoffe, Reinigungsmittel oder Industriechemikalien. Einige Klebstoffe weisen möglicherweise eine gute Beständigkeit gegenüber bestimmten Chemikalien auf, sind jedoch möglicherweise gegenüber anderen anfällig. Es ist wichtig, die Kompatibilität des Klebstoffs mit den für die Anwendung relevanten Chemikalien zu bewerten.

- Quellung und Abbau: Wenn ein Klebstoff Chemikalien ausgesetzt wird, kann er aufquellen, erweichen oder sich zersetzen, was zu einem Verlust der Haftfestigkeit und der Gesamtleistung führt. Es ist von entscheidender Bedeutung, einen Klebstoff zu wählen, der bei Kontakt mit den erwarteten Chemikalien nur minimale oder keine Quellung und Zersetzung zeigt.

- Temperaturaspekte: Die chemische Beständigkeit kann auch durch die Temperatur beeinflusst werden. Einige Klebstoffe weisen bei Umgebungstemperaturen möglicherweise eine gute Beständigkeit gegenüber bestimmten Chemikalien auf, sind jedoch bei erhöhten Temperaturen möglicherweise weniger beständig. Es ist wichtig, den Betriebstemperaturbereich zu berücksichtigen und die chemische Beständigkeit des Klebstoffs unter diesen Bedingungen zu beurteilen.

- Tests und Daten: Klebstoffhersteller stellen in der Regel Datenblätter oder technische Informationen zur Verfügung, in denen die chemischen Beständigkeitseigenschaften ihrer Produkte angegeben sind. Diese Ressourcen können dabei helfen, die Kompatibilität des Klebstoffs mit bestimmten Chemikalien zu bewerten und bei der Auswahl des geeigneten Klebstoffs für die beabsichtigte Anwendung zu helfen.

- Beschichtungen und Dichtstoffe: In einigen Fällen können zusätzliche Schutzbeschichtungen oder Dichtstoffe auf den Klebstoff aufgetragen werden, um die chemische Beständigkeit zu verbessern. Diese Beschichtungen können eine zusätzliche Schutzschicht gegen Chemikalien bieten und die allgemeine Haltbarkeit und chemische Verträglichkeit der geklebten Baugruppe weiter verbessern.

- Anwendungsspezifische Anforderungen: Für verschiedene Anwendungen gelten unterschiedliche Anforderungen an die chemische Belastung. Beispielsweise müssen in der Automobilindustrie Klebstoffe, die in Kraftstoffsystemkomponenten verwendet werden, eine hervorragende Beständigkeit gegenüber Kraftstoffen und Kohlenwasserstoffen aufweisen. Es ist wichtig, die spezifischen chemischen Belastungsbedingungen der Anwendung zu verstehen und einen Klebstoff auszuwählen, der diese Anforderungen erfüllt.

Die Berücksichtigung der chemischen Beständigkeit von Elektroklebstoffen ist entscheidend, um die langfristige Zuverlässigkeit und Leistung der verklebten Baugruppen oder Komponenten sicherzustellen. Die Auswahl eines Klebstoffs mit geeigneten chemischen Beständigkeitseigenschaften für die spezifische Anwendung trägt dazu bei, Klebstoffversagen zu verhindern, starke Bindungen aufrechtzuerhalten und die Gesamtintegrität des Systems in aggressiven chemischen Umgebungen sicherzustellen.

Elektrische Leitfähigkeit

Die elektrische Leitfähigkeit von Elektroklebstoffen ist eine entscheidende Eigenschaft bei Anwendungen, bei denen elektrische Verbindungen oder Erdung erforderlich sind. Unter elektrischer Leitfähigkeit versteht man die Fähigkeit eines Materials, den Fluss von elektrischem Strom zu ermöglichen. Hier sind einige wichtige Punkte, die Sie über die elektrische Leitfähigkeit von Elektroklebstoffen verstehen sollten:

Leitfähige vs. nicht leitende Klebstoffe: Elektroklebstoffe können basierend auf ihrer elektrischen Leitfähigkeit grob in zwei Typen eingeteilt werden: leitende und nicht leitende Klebstoffe.

- Leitfähige Klebstoffe: Diese Klebstoffe bestehen aus leitfähigen Füllstoffen wie Metallpartikeln oder Fasern, die den Fluss von elektrischem Strom erleichtern. Leitfähige Klebstoffe bieten einen geringen elektrischen Widerstand und ermöglichen so eine effiziente elektrische Leitung zwischen den verklebten Komponenten. Sie werden häufig in Anwendungen eingesetzt, die eine elektrische Kontinuität erfordern, wie etwa Erdung, Abschirmung gegen elektromagnetische Störungen (EMI) oder elektrische Verbindungen.

- Nichtleitende Klebstoffe: Nichtleitende Klebstoffe besitzen, wie der Name schon sagt, keine inhärente elektrische Leitfähigkeit. Diese Klebstoffe werden typischerweise in Anwendungen verwendet, die eine elektrische Isolierung oder Isolierung erfordern. Sie verhindern den Stromfluss zwischen den verklebten Bauteilen und können für elektrische Isolation oder dielektrische Eigenschaften sorgen.

- Elektrischer Widerstand: Die elektrische Leitfähigkeit eines Klebstoffs wird häufig als elektrischer Widerstand oder spezifischer Widerstand ausgedrückt. Der elektrische Widerstand ist ein Maß für den Widerstand gegen den Stromfluss durch das Material. Niedrigere Widerstandswerte weisen auf eine bessere elektrische Leitfähigkeit hin.

- Füllstoffe und Zusatzstoffe: Leitfähige Klebstoffe enthalten Füllstoffe oder Zusatzstoffe, die die elektrische Leitfähigkeit verbessern. Diese Füllstoffe wie Silber-, Kupfer-, Kohlenstoff- oder Graphitpartikel bilden leitende Pfade innerhalb der Klebstoffmatrix und erleichtern so den Fluss von elektrischem Strom. Art, Größe und Konzentration dieser Füllstoffe können die elektrische Leitfähigkeit des Klebstoffs beeinflussen.

- Elektrische Verbindung und Erdung: Leitfähige Klebstoffe werden häufig zum Herstellen elektrischer Verbindungen zwischen Komponenten oder zur Erdung verwendet. Sie werden in verschiedenen Branchen eingesetzt, darunter in der Elektronik-, Automobil-, Luft- und Raumfahrtindustrie sowie in der Telekommunikation, wo eine zuverlässige elektrische Leitfähigkeit für die ordnungsgemäße Funktionalität und Leistung der Geräte unerlässlich ist.

- EMI-Abschirmung: Leitfähige Klebstoffe mit guten elektrischen Leitfähigkeitseigenschaften werden in elektromagnetischen Abschirmungsanwendungen eingesetzt. Sie bieten einen leitenden Weg zur Ableitung elektromagnetischer Störungen und schützen empfindliche elektronische Geräte oder Schaltkreise vor externer elektromagnetischer Strahlung oder Lärm.

- Zuverlässigkeit elektrischer Kontakte: Die elektrische Leitfähigkeit von Klebeklebern wirkt sich direkt auf die Zuverlässigkeit elektrischer Kontakte aus. Leitfähige Klebstoffe sorgen für einen ordnungsgemäßen und konsistenten elektrischen Kontakt zwischen den verklebten Oberflächen, minimieren den Kontaktwiderstand und verhindern intermittierende oder unzuverlässige Verbindungen.

- Klebstoffdicke und Kontaktfläche: Die elektrische Leitfähigkeit eines Klebstoffs kann durch die Dicke der Klebstoffschicht und die Kontaktfläche zwischen den verklebten Oberflächen beeinflusst werden. Dünnere Klebeschichten und größere Kontaktflächen bieten im Allgemeinen eine bessere elektrische Leitfähigkeit.

- Prüfung und Verifizierung: Die elektrische Leitfähigkeit von Klebstoffen kann mit verschiedenen Techniken gemessen werden, einschließlich Vierpunkt- oder Zweipunkt-Sondenmethoden. Mithilfe dieser Tests können die Leitfähigkeitseigenschaften des Klebstoffs beurteilt und die Einhaltung der erforderlichen elektrischen Spezifikationen sichergestellt werden.

Es ist wichtig, den geeigneten Typ von Elektroklebstoff basierend auf den spezifischen Anforderungen an die elektrische Leitfähigkeit der Anwendung auszuwählen. Leitfähige Klebstoffe eignen sich, wenn elektrische Kontinuität oder Erdung erforderlich ist, während nicht leitende Klebstoffe für elektrische Isolierung oder Isolierung sorgen. Das Verständnis der elektrischen Leitfähigkeitseigenschaften des Klebstoffs trägt dazu bei, optimale Leistung, Zuverlässigkeit und Sicherheit bei elektrischen Verbindungsanwendungen sicherzustellen.

Thermische Stabilität

Die thermische Stabilität ist ein wesentliches Merkmal von Elektroklebstoffen, insbesondere bei Anwendungen, bei denen die Verbindung erhöhten Temperaturen ausgesetzt ist. Die thermische Stabilität eines Klebstoffs bezieht sich auf seine Fähigkeit, seine Integrität, Haftfestigkeit und Gesamtleistung unter Hochtemperaturbedingungen aufrechtzuerhalten. Hier sind einige wichtige Punkte, die Sie über die thermische Stabilität von Elektroklebstoffen verstehen sollten:

- Temperaturbereich: Klebstoffe unterliegen bestimmten Temperaturen, um ihre Leistung und Stabilität aufrechtzuerhalten. Die thermische Stabilität eines Klebstoffs wird oft durch seine maximale Dauergebrauchstemperatur oder Spitzentemperaturbeständigkeit beschrieben. Es ist wichtig, eine Verbindung zu wählen, die dem erwarteten Temperaturbereich der Anwendung standhält.

- Thermischer Abbau: Übermäßige Hitze kann zum Abbau des Klebstoffs führen und die physikalischen und chemischen Eigenschaften verändern. Dies kann zu einer verringerten Haftfestigkeit, einem Verlust der mechanischen Eigenschaften und einer verminderten Gesamtleistung führen. Ein thermisch stabiler Klebstoff widersteht einer Zersetzung auch bei hohen Temperaturen und behält seine ursprünglichen Eigenschaften.

- Beibehaltung der Klebkraft: Die thermische Stabilität eines Klebstoffs hängt eng mit seiner Fähigkeit zusammen, die Klebkraft bei erhöhten Temperaturen aufrechtzuerhalten. Bei hohen Temperaturen sollte ein thermisch stabiler Klebstoff eine minimale Verringerung der Klebkraft aufweisen. Es sollte auch unter schwierigen thermischen Bedingungen eine solide, dauerhafte Verbindung zwischen den verklebten Oberflächen aufweisen.

- Glasübergangstemperatur (Tg): Die Glasübergangstemperatur ist ein wichtiger Parameter, der bei der Bewertung der thermischen Stabilität eines Klebstoffs berücksichtigt werden muss. Dabei handelt es sich um die Temperatur, bei der der Klebstoff von einem starren, glasartigen Zustand in einen weicheren, gummiartigen Zustand übergeht. Klebstoffe mit höheren Tg-Werten bieten im Allgemeinen eine bessere thermische Stabilität, da sie höheren Temperaturen standhalten können, bevor sie erweichen oder ihre mechanischen Eigenschaften verlieren.

- Temperaturwechsel: Bei einigen Anwendungen wird der Klebstoff wiederholten Temperaturzyklen ausgesetzt, bei denen der Klebstoff abwechselnd hohen und niedrigen Temperaturen ausgesetzt ist. In solchen Fällen ist die thermische Stabilität von entscheidender Bedeutung, da der Klebstoff diesen Temperaturschwankungen ohne nennenswerte Verschlechterung oder Verlust der Klebekraft standhalten sollte. Ein thermisch stabiler Klebstoff behält seine Leistung auch nach mehreren thermischen Zyklen.

- Hitzebeständigkeit: Klebstoffe, die in Anwendungen mit wärmeerzeugenden Komponenten oder Umgebungen wie Elektronik, Leistungselektronik oder Beleuchtungssystemen verwendet werden, erfordern eine gute Hitzebeständigkeit. Hitzebeständige Klebstoffe können der von diesen Komponenten erzeugten Hitze standhalten und ihre Leistung beibehalten, ohne zu erweichen, zu schmelzen oder die Klebekraft zu verlieren.

- Wärmeleitfähigkeit: Bei manchen Anwendungen ist die Wärmeleitfähigkeit ein wichtiger Gesichtspunkt. Unter Wärmeleitfähigkeit versteht man die Fähigkeit eines Materials, Wärme zu leiten. Klebstoffe mit hoher Wärmeleitfähigkeit können die Wärme effektiv von wärmeempfindlichen Bauteilen ableiten, wodurch eine effiziente Wärmeableitung gewährleistet und thermische Schäden verhindert werden.

- Tests und Daten: Klebstoffhersteller stellen in der Regel technische Datenblätter zur Verfügung, in denen die thermischen Stabilitätseigenschaften ihrer Produkte angegeben sind. Zu diesen Informationen gehören der empfohlene Betriebstemperaturbereich, der Wärmewiderstand und andere relevante thermische Eigenschaften. Es ist wichtig, diese Daten zu überprüfen, um sicherzustellen, dass der Klebstoff die spezifischen Anforderungen an die thermische Stabilität der Anwendung erfüllt.

Die Wahl eines thermisch stabilen Klebstoffs ist entscheidend, um langfristige Zuverlässigkeit und Leistung zu gewährleisten, insbesondere bei Anwendungen mit hohen Temperaturen oder Temperaturwechseln. Ein thermisch stabiler Klebstoff behält seine Haftfestigkeit, seine mechanischen Eigenschaften und seine Gesamtleistung unter Hochtemperaturbedingungen bei und trägt so zur Haltbarkeit und Integrität der verklebten Baugruppen oder Komponenten bei.

Viskosität

Die Viskosität ist eine wesentliche Eigenschaft von Elektroklebstoffen, die deren Fließverhalten und Anwendungseigenschaften bestimmt. Es bezieht sich auf die Dicke oder den Widerstand gegen das Fließen des Klebstoffs. Das Verständnis der Viskosität ist für die richtige Klebstoffauswahl und den richtigen Auftragsprozess von entscheidender Bedeutung. Hier sind einige wichtige Punkte, die Sie über die Viskosität von Elektroklebstoffen verstehen sollten:

- Definition und Messung: Die Viskosität misst den Strömungswiderstand einer Flüssigkeit. Sie bestimmt die Fähigkeit des Klebstoffs, sich zu verteilen, Oberflächen zu benetzen und Lücken zu füllen. Die Viskosität wird typischerweise in Einheiten wie Centipoise (cP) oder Pascalsekunden (Pa·s) gemessen.

- Viskositätsbereich: Elektroklebstoffe können verschiedene Viskositäten haben, von niedrigviskosen Flüssigkeiten bis hin zu hochviskosen Pasten oder Gelen. Die geeignete Viskosität hängt von den Anwendungsanforderungen ab, wie z. B. der Größe der Klebelinie, der Fähigkeit zum Füllen von Lücken und der einfachen Anwendung.

- Fließverhalten: Klebstoffe können je nach Viskosität ein unterschiedliches Fließverhalten aufweisen. Newtonsche Flüssigkeiten haben unabhängig von der angelegten Schergeschwindigkeit eine konstante Dicke. Andererseits können nicht-Newtonsche Flüssigkeiten ein scherverdünnendes (Abnahme der Dichte mit zunehmender Schergeschwindigkeit) oder scherverdickendes (Zunahme der Viskosität mit zunehmender Schergeschwindigkeit) Verhalten zeigen. Das Verständnis des Fließverhaltens hilft, das Verhalten des Klebstoffs während der Anwendung und unter verschiedenen Bedingungen vorherzusagen.

- Anwendungsmethoden: Die Viskosität beeinflusst die Anwendbarkeit von Klebstoffen mit verschiedenen Methoden wie manueller Dosierung, automatischer Dosierung, Siebdruck oder Spritzenabgabe. Klebstoffe mit niedriger Viskosität fließen leicht und eignen sich für die automatische Dosierung, während Klebstoffe mit hoher Viskosität möglicherweise manuelle Auftragsverfahren oder Dosiergeräte erfordern, die für die Verarbeitung dickerer Materialien geeignet sind.

- Fähigkeit zum Füllen von Lücken: Die Viskosität spielt eine Rolle bei der Fähigkeit des Klebstoffs, Lücken oder unregelmäßige Klebeflächen zu füllen. Klebstoffe mit niedrigerer Viskosität können effizienter in enge Räume oder schmale Lücken fließen, während Klebstoffe mit höherer Viskosität tendenziell an Ort und Stelle bleiben und eine bessere Fähigkeit zum Füllen von Lücken bieten.

- Untergrundverträglichkeit: Die Viskosität ist auch wichtig, wenn es um die Verträglichkeit des Klebstoffs mit den zu verklebenden Untergründen geht. Klebstoffe mit geeigneter Viskosität sorgen für eine gute Benetzung und einen guten Kontakt mit den Substratoberflächen und fördern so eine starke Haftung.

- Thixotropie: Einige Klebstoffe weisen ein thixotropes Verhalten auf, bei dem ihre Viskosität bei Scherbeanspruchung oder Bewegung abnimmt, sich aber im Ruhezustand erholt. Thixotrope Klebstoffe lassen sich beim Auftragen leicht auftragen und verteilen, gewinnen aber nach dem Auftragen schnell wieder an Dicke und verhindern so unerwünschtes Fließen oder Durchhängen.

- Temperaturabhängigkeit: Die Viskosität kann temperaturabhängig sein, d. h. sie ändert sich mit der Temperatur. Einige Klebstoffe werden bei höheren Temperaturen möglicherweise weniger viskos, sodass sie sich leichter auftragen oder verteilen lassen. Andere weisen möglicherweise bei niedrigeren Temperaturen eine höhere Viskosität auf und erfordern für optimale Fließfähigkeit und Verarbeitbarkeit ein Vorwärmen oder Erwärmen.

- Materialhandhabung: Die Viskosität beeinflusst die Leichtigkeit der Materialhandhabung, z. B. Mischen, Rühren oder Übertragen von Klebstoffen. Klebstoffe mit höherer Viskosität erfordern möglicherweise zusätzliches Mischen oder zusätzliche Ausrüstung, um Gleichmäßigkeit und Homogenität sicherzustellen.

Das Verständnis der Viskosität von Elektroklebstoffen ist für eine erfolgreiche Anwendung und das Erreichen der gewünschten Klebequalität von entscheidender Bedeutung. Die richtige Wahl der Viskosität gewährleistet eine gute Benetzung und Haftung auf den Untergründen, eine effektive Spaltfüllung und eine einfache Anwendung. Um eine optimale Leistung zu gewährleisten, ist es wichtig, die spezifischen Anwendungsanforderungen zu berücksichtigen und die Empfehlungen des Klebstoffherstellers zu Viskositätsspezifikationen zu konsultieren.

Haltbarkeit

Die Haltbarkeitsdauer von Elektroklebstoffen bezieht sich auf den Zeitraum, in dem der Klebstoff gelagert werden kann und für den Gebrauch geeignet bleibt. Es ist wichtig, die Haltbarkeitsdauer von Klebstoffen zu kennen, um deren Wirksamkeit und Zuverlässigkeit bei der Anwendung sicherzustellen. Hier sind einige wichtige Punkte, die Sie über die Haltbarkeit von Elektroklebstoffen wissen sollten:

- Definition: Die Haltbarkeitsdauer ist die Dauer, die der Klebstoff unter bestimmten Bedingungen gelagert werden kann, ohne dass sich seine Eigenschaften, Leistung oder Qualität wesentlich ändern.

- Verfallsdatum: Klebstoffhersteller geben in der Regel ein Verfallsdatum oder eine empfohlene Produkthaltbarkeit an. Dieses Datum gibt den Punkt an, nach dem sich der Klebstoff verschlechtern oder seine Wirksamkeit verlieren kann. Um eine optimale Leistung zu gewährleisten, ist es unbedingt erforderlich, dieses Verfallsdatum einzuhalten.

- Faktoren, die die Haltbarkeit beeinflussen: Mehrere Faktoren können die Haltbarkeit von Elektroklebstoffen beeinflussen:

- Lagerbedingungen: Zur Aufrechterhaltung der Stabilität sollten Klebstoffe unter kontrollierten Bedingungen gelagert werden. Faktoren wie Temperatur, Luftfeuchtigkeit und Lichteinwirkung können die Haltbarkeit des Klebstoffs beeinflussen. Klebstoffe sollten an kühlen, trockenen Orten ohne direkte Sonneneinstrahlung oder extreme Temperaturschwankungen gelagert werden.

- Verpackung: Die richtige Verpackung ist entscheidend für die Haltbarkeit des Klebstoffs. Klebstoffe sollten in dicht verschlossenen Behältern gelagert werden, um das Eindringen von Feuchtigkeit, Verdunstung oder Kontamination zu verhindern. Zur einfachen Identifizierung sollten die Behälter entsprechend mit Klebstofftyp, Chargennummer und Verfallsdatum gekennzeichnet sein.

- Chemische Stabilität: Klebstoffe können im Laufe der Zeit chemische Reaktionen eingehen, die zu Veränderungen ihrer Eigenschaften führen können. Faktoren wie Feuchtigkeit, Sauerstoff oder der Kontakt mit reaktiven Substanzen können diese Reaktionen beschleunigen und die Haltbarkeit verkürzen. Mit Stabilisatoren oder Antioxidantien formulierte Klebstoffe können eine verbesserte chemische Stabilität und eine längere Haltbarkeit aufweisen.

- Lagerungsempfehlungen: Hersteller geben spezifische Lagerungsempfehlungen für ihre Klebeprodukte. Diese Empfehlungen können Temperaturbereiche, Luftfeuchtigkeitsniveaus und klare Lagerbehälter oder -bedingungen umfassen. Um die Qualität und Langlebigkeit des Klebstoffs sicherzustellen, ist es wichtig, diese Richtlinien zu befolgen.

- Prüfung und Verifizierung: Wenn ein Klebstoff über einen längeren Zeitraum oder nach Ablauf seines Verfallsdatums gelagert wurde, wird empfohlen, Klebstofftests durchzuführen, um seine Eignung zu überprüfen. Diese Tests können die Messung der Viskosität und der Haftfestigkeit oder die Durchführung von Klebeversuchen zur Beurteilung der Leistung des Klebstoffs umfassen.

- Produkttrennung: Klebstoffe sollten nach dem First-In-First-Out-Prinzip gelagert und verwendet werden, um sicherzustellen, dass ältere Materialien vor neueren verwendet werden. Diese Vorgehensweise trägt dazu bei, abgelaufene oder beschädigte Klebstoffe zu verhindern und liefert die besten Ergebnisse.

- Hinweise des Herstellers: Für spezifische Informationen zur Haltbarkeitsdauer des Klebstoffs ist es wichtig, die Dokumentation des Herstellers zu konsultieren, z. B. Produktdatenblätter oder technische Mitteilungen. Die Leitlinien des Herstellers berücksichtigen die Klebstoffformulierung, die Lagerbedingungen und die erwartete Leistung im Laufe der Zeit.

Das Verständnis der Haltbarkeitsdauer von Elektroklebstoffen ist entscheidend für die Aufrechterhaltung ihrer Wirksamkeit und die Gewährleistung einer ordnungsgemäßen Leistung. Klebstoffe, deren Haltbarkeitsdauer überschritten ist, können eine verminderte Haftfestigkeit, Veränderungen der Viskosität oder andere schädliche Auswirkungen aufweisen. Die Einhaltung geeigneter Lagerungspraktiken, die Befolgung der Herstellerrichtlinien und die regelmäßige Überwachung des Verfallsdatums von Klebstoffen tragen dazu bei, deren Zuverlässigkeit und gleichbleibende Leistung beim Auftragen sicherzustellen.

Oberflächenvorbereitung

Die Oberflächenvorbereitung ist ein entscheidender Schritt bei der Anwendung von Elektroklebstoffen. Durch die richtige Untergrundvorbereitung wird eine optimale Haftung und Verbundfestigkeit zwischen Klebstoff und Untergrund gewährleistet. Hier sind einige wichtige Punkte, die Sie bei der Oberflächenvorbereitung für Elektroklebstoffe verstehen sollten:

- Reinigung: Der erste Schritt der Untergrundvorbereitung ist die gründliche Reinigung der Untergrundoberflächen. Die Oberflächen müssen frei von Verunreinigungen wie Schmutz, Staub, Fett, Öl, Feuchtigkeit oder Oxidation sein. Die Reinigung kann mit Lösungsmitteln, Reinigungsmitteln oder speziellen, vom Klebstoffhersteller empfohlenen Reinigungsmitteln erfolgen. Der Reinigungsprozess kann je nach Untergrund und Art der Verunreinigungen durch Wischen, Bürsten oder den Einsatz von Ultraschallreinigungstechniken erfolgen.

- Aufrauen der Oberfläche: In manchen Fällen kann es notwendig sein, die Oberfläche des Untergrunds aufzurauen, um die Klebefestigkeit zu erhöhen. Dies geschieht typischerweise durch mechanische Verfahren wie Schleifen, Schleifen oder Strahlen. Das Aufrauen der Oberfläche vergrößert die Oberfläche und sorgt für eine mechanische Verzahnung, sodass der Klebstoff eine stärkere Verbindung eingehen kann.

- Oberflächenaktivierung: Einige Substrate, wie z. B. Metalle oder bestimmte Kunststoffe, erfordern möglicherweise eine Oberflächenaktivierung, um die Haftung zu verbessern. Zu den Oberflächenaktivierungsmethoden gehören chemische Behandlungen, Plasmabehandlungen, Grundierungen oder Haftvermittler. Diese Behandlungen verändern die Oberflächeneigenschaften und verbessern die Benetzungs- und Klebeeigenschaften des Klebstoffs.

- Entfernung von Oxidation: Die Entfernung von Oxidationsschichten ist bei metallischen Untergründen entscheidend, um eine gute Haftung zu gewährleisten. Oxidation kann die Fähigkeit des Klebstoffs, sich mit dem Untergrund zu verbinden, beeinträchtigen. Durch mechanische Methoden wie Schleifen oder chemische Behandlungen wie Säurebeizen können die Oxidschichten entfernt werden und eine saubere Oberfläche für die Verklebung freigelegt werden.

- Trocknen und Entfetten: Nach der Reinigung und Oberflächenbehandlung ist es unbedingt erforderlich, die Untergrundoberflächen gründlich zu trocknen, um eventuelle Feuchtigkeit oder Reinigungsmittel zu entfernen. Feuchtigkeit kann den Aushärtungsprozess des Klebstoffs beeinträchtigen und die Klebkraft beeinträchtigen. Darüber hinaus trägt das Entfetten der Oberflächen dazu bei, Restöle oder Verunreinigungen zu entfernen, die die Fähigkeit des Klebstoffs, effektiv zu haften, beeinträchtigen könnten.

- Oberflächenkompatibilität: Die Berücksichtigung der Kompatibilität zwischen dem Klebstoff und der Substratoberfläche ist von entscheidender Bedeutung. Einige Verbindungen erfordern möglicherweise bestimmte Oberflächeneigenschaften oder Behandlungsmethoden, um eine ordnungsgemäße Verbindung sicherzustellen. Die Empfehlungen des Klebstoffherstellers sollten befolgt werden, um die geeigneten Oberflächenvorbereitungstechniken für die jeweilige Kombination aus Klebstoff und Untergrund zu bestimmen.

- Klebstoffauftrag: Sobald die Oberflächenvorbereitung abgeschlossen ist, kann der Klebstoff auf die vorbereiteten Oberflächen aufgetragen werden. Es ist wichtig, die Anweisungen des Klebstoffherstellers hinsichtlich der Auftragungsmethode, der empfohlenen Klebstoffdicke und der verfügbaren Zeit zu befolgen. Richtige Auftragungstechniken, wie gleichmäßiges Verteilen oder kontrolliertes Auftragen, gewährleisten eine gleichmäßige Abdeckung und Haftfestigkeit.

Die richtige Oberflächenvorbereitung ist entscheidend für die Erzielung fester und dauerhafter Verbindungen bei der Verwendung von Elektroklebstoffen. Es fördert eine optimale Haftung, minimiert das Risiko von Klebefehlern und gewährleistet die langfristige Zuverlässigkeit der verklebten Baugruppen. Das Befolgen der vom Klebstoffhersteller empfohlenen Verfahren zur Oberflächenvorbereitung trägt dazu bei, die Leistung des Klebstoffs zu maximieren und eine erfolgreiche Verklebung zu gewährleisten.

Handhabung und Lagerung

Die ordnungsgemäße Handhabung und Lagerung von Elektroklebstoffen ist für die Aufrechterhaltung ihrer Wirksamkeit, Qualität und Haltbarkeit von entscheidender Bedeutung. Unsachgemäße Handhabung oder Lagerung kann den Klebstoff beschädigen, die Leistung beeinträchtigen und die Klebefestigkeit verringern. Hier sind einige wichtige Punkte, die Sie bei der Handhabung und Lagerung von Elektroklebstoffen verstehen sollten:

Vorsichtsmaßnahmen bei der Handhabung: Beim Umgang mit Klebstoffen müssen bestimmte Vorsichtsmaßnahmen beachtet werden, um die Sicherheit zu gewährleisten und eine Kontamination zu vermeiden:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), wie vom Klebstoffhersteller empfohlen. Dazu können Handschuhe, Schutzbrillen und Schutzkleidung gehören.

- Kontakt mit Haut, Augen oder Kleidung vermeiden. Bei versehentlichem Kontakt gründlich mit Wasser abspülen und gegebenenfalls einen Arzt aufsuchen.

- Sorgen Sie für eine ausreichende Belüftung im Arbeitsbereich, um eine ausreichende Luftzirkulation sicherzustellen und die Belastung durch Dämpfe oder Dämpfe zu minimieren.

- Befolgen Sie die Anweisungen des Herstellers für die richtigen Handhabungstechniken, einschließlich der Mischungsverhältnisse (falls zutreffend) und aller spezifischen Vorsichtsmaßnahmen.

Lagerbedingungen: Die Lagerbedingungen für Klebstoffe sind entscheidend für die Aufrechterhaltung der Qualität und Wirksamkeit. Berücksichtigen Sie bei der Lagerung von Elektroklebstoffen die folgenden Faktoren:

- Temperatur: Klebstoffe sollten innerhalb des vom Hersteller empfohlenen Temperaturbereichs gelagert werden. Extrem hohe und niedrige Temperaturen können die Leistung und Haltbarkeit des Klebstoffs beeinträchtigen. Generell wird empfohlen, Klebstoffe an einem kühlen, trockenen Ort ohne direkte Sonneneinstrahlung und Wärmequellen aufzubewahren.