Polypropylen-Klebstoff

Polypropylen (PP) ist ein vielseitiges thermoplastisches Polymer, das aufgrund seiner außergewöhnlichen Eigenschaften, darunter geringes Gewicht, Haltbarkeit und Beständigkeit gegen chemischen und thermischen Abbau, in verschiedenen Anwendungen weit verbreitet ist. Allerdings kann das Verkleben von Polypropylen aufgrund seiner geringen Oberflächenenergie eine Herausforderung darstellen, was es für Klebstoffe schwierig macht, eine starke Verbindung zu bilden. Zur Bewältigung dieser Herausforderung wurden Polypropylen-Klebstoffe entwickelt, die die Fertigungs- und Industrielandschaft revolutionieren. In diesem Artikel werden die verschiedenen Anwendungen von Polypropylen-Klebstoffen, ihre Vorteile und die verschiedenen verfügbaren Typen untersucht.

Die Rolle von Polypropylen-Klebstoffen in der Industrie

Polypropylenklebstoffe sind in verschiedenen Branchen von entscheidender Bedeutung und bieten zuverlässige Klebelösungen für zahlreiche Anwendungen. Polypropylen (PP) ist ein beliebtes thermoplastisches Polymer, das für seine geringe Dichte, hohe chemische Beständigkeit und hervorragende Haltbarkeit bekannt ist. Allerdings kann das Verkleben von PP aufgrund seiner geringen Oberflächenenergie eine Herausforderung darstellen, was eine effektive Haftung herkömmlicher Klebstoffe erschwert. Hier kommen Polypropylen-Klebeklebstoffe ins Spiel, die für die nötige Haftfestigkeit und Haltbarkeit sorgen, die für industrielle Anwendungen erforderlich sind.

Polypropylen-Klebstoffe wurden speziell für die einzigartigen Eigenschaften von PP entwickelt. Sie enthalten spezielle Haftvermittler und Additive, die den Klebeprozess verbessern. Diese Klebstoffe sollen intermolekulare feste Verbindungen mit der PP-Oberfläche herstellen und so eine zuverlässige und dauerhafte Haftung gewährleisten.

Polypropylenklebstoffe werden in der Automobilindustrie häufig für verschiedene Anwendungen eingesetzt. Sie werden bei der Montage von Innen- und Außenbauteilen wie Armaturenbrettern, Türverkleidungen und Stoßfängern eingesetzt. Die Klebstoffe ermöglichen eine sichere Verbindung dieser Teile, sorgen für strukturelle Integrität und verbessern die Gesamtsicherheit des Fahrzeugs. Darüber hinaus ermöglicht die Flexibilität von PP-Klebstoffen die Absorption von Vibrationen und Stößen und erhöht so die Haltbarkeit von Automobilbaugruppen.

Auch die Verpackungsindustrie profitiert von Polypropylen-Klebstoffen. PP wird häufig für Lebensmittelverpackungen verwendet, da es feuchtigkeits- und chemikalienbeständig ist. Klebstoffe, die für die Verklebung von PP entwickelt wurden, ermöglichen die Herstellung solider und sicherer Versiegelungen in Verpackungsanwendungen, verhindern Leckagen und bewahren die Produktfrische. Diese Klebstoffe bieten auch bei niedrigen Temperaturen eine hervorragende Klebkraft und eignen sich daher für Kühl- und Tiefkühlverpackungen.

Auch im medizinischen Bereich werden Polypropylenklebstoffe häufig eingesetzt. Medizinische Geräte und Geräte enthalten aufgrund ihrer Biokompatibilität und Beständigkeit gegenüber Sterilisationsprozessen häufig PP-Komponenten. Klebstoffe, die für die Verklebung von PP in medizinischen Anwendungen entwickelt wurden, bieten eine außergewöhnliche chemische Beständigkeit und Haltbarkeit und gewährleisten eine zuverlässige Leistung in anspruchsvollen Umgebungen. Sie werden zum Zusammenbau von Geräten wie Spritzen, Kathetern und Infusionsbestecken verwendet, bei denen eine sichere Verbindung für die Patientensicherheit von entscheidender Bedeutung ist.

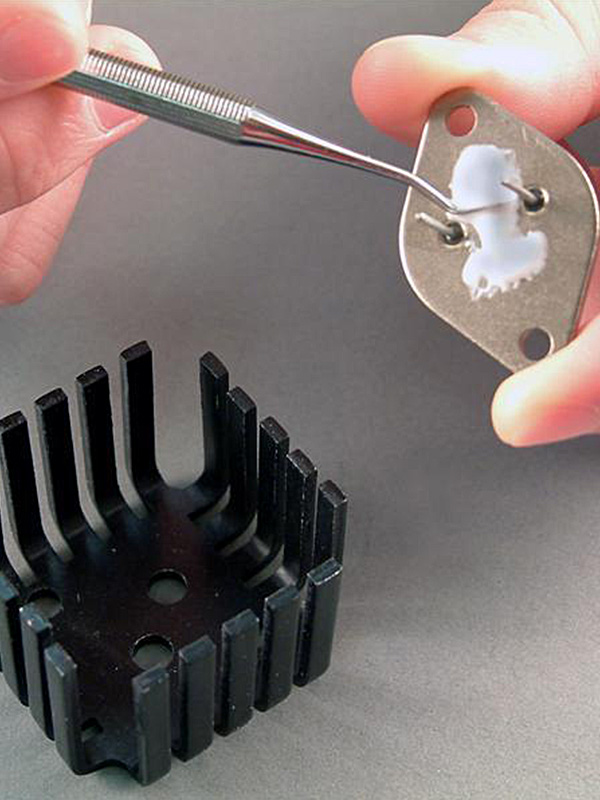

Darüber hinaus setzt die Elektronikindustrie für verschiedene Anwendungen auf Polypropylen-Klebeklebstoffe. Aufgrund der steigenden Nachfrage nach leichten und kompakten elektronischen Geräten wird PP zur Herstellung von Gehäusen, Steckverbindern und Leiterplatten verwendet. Klebeklebstoffe ermöglichen die zuverlässige Befestigung dieser Komponenten und sorgen für elektrische Isolierung, Wärmemanagement und Schutz vor Umwelteinflüssen.

Die Herausforderung beim Verkleben von Polypropylen: Oberflächenenergie

Das Verkleben von Polypropylen (PP) stellt aufgrund seiner geringen Oberflächenenergie eine große Herausforderung dar. Unter Oberflächenenergie versteht man die Energie, die erforderlich ist, um die intermolekularen Bindungen auf der Oberfläche eines Materials aufzubrechen. PP hat eine relativ niedrige Oberflächenenergie, was es für Klebstoffe schwierig macht, die Oberfläche zu benetzen und effektiv daran zu haften. Dies stellt ein Hindernis für die Erzielung robuster und dauerhafter Verbindungen mit herkömmlichen Klebstoffen dar, da diese auf einem engen Kontakt zwischen Klebstoff und Untergrund beruhen.

Die niedrige Oberflächenenergie von PP ergibt sich aus seiner Molekülstruktur, die hauptsächlich aus Kohlenwasserstoffketten besteht. Diese Ketten haben schwache Van-der-Waals-Kräfte, was zu einer geringen Affinität zu polaren Substanzen wie Klebstoffen führt. Dadurch neigen Verklebungen dazu, abzuperlen und Tröpfchen auf der PP-Oberfläche zu bilden, wodurch eine ordnungsgemäße Benetzung und Haftung verhindert wird.

Um die Herausforderung beim Verkleben von PP zu meistern, wurden spezielle Klebstoffformulierungen entwickelt. Diese Klebstoffe sollen die Oberflächenenergie von PP erhöhen und so eine bessere Benetzung und Bindung ermöglichen. Ein gängiger Ansatz ist die Einbeziehung von Haftvermittlern in die Klebstoffformulierung. Haftvermittler sind typischerweise oberflächenaktive Verbindungen, die zur PP-Oberfläche migrieren und deren Kontaktwinkel verringern, wodurch eine bessere Benetzung gefördert wird. Diese Promotoren enthalten funktionelle Gruppen, die mit der PP-Oberfläche reagieren können, wodurch chemische Bindungen entstehen und die Affinität des Klebstoffs zum Substrat erhöht wird.

Eine andere Strategie besteht darin, die PP-Oberfläche selbst zu modifizieren, um ihre Oberflächenenergie zu erhöhen. Dies kann durch Oberflächenbehandlungen wie Koronaentladung, Plasma oder Flammenbehandlung erreicht werden. Diese Methoden führen reaktive Spezies auf die PP-Oberfläche ein und erzeugen funktionelle Gruppen, die die Verbindung mit Klebstoffen erleichtern. Die behandelte PP-Oberfläche weist eine erhöhte Oberflächenenergie auf, was eine bessere Benetzung und Haftung fördert.

Darüber hinaus haben einige Hersteller spezielle Klebstoffe entwickelt, die speziell für die Verklebung von Materialien mit geringer Oberflächenenergie wie PP entwickelt wurden. Diese Klebstoffe enthalten häufig einzigartige Chemikalien oder Zusatzstoffe, die ihre Kompatibilität mit PP verbessern. Sie sollen in die Oberfläche von PP eindringen, die Benetzung verbessern und die intermolekulare Bindung fördern.

Es ist zu beachten, dass beim Verkleben von PP eine ordnungsgemäße Oberflächenvorbereitung unerlässlich ist. Die PP-Oberfläche sollte gründlich gereinigt werden, um Verunreinigungen, Öle oder Rückstände zu entfernen, die die Haftung beeinträchtigen könnten. Zusätzlich können Oberflächenbehandlungen oder Grundierungen erforderlich sein, um den Klebeprozess zu optimieren.

Wie Polypropylen-Klebstoffe die Herausforderung meistern

Polypropylen (PP) ist aufgrund seiner geringen Oberflächenenergie und seiner unpolaren Beschaffenheit ein schwierig zu verklebendes Material. Mit der Entwicklung von Polypropylen-Klebstoffen ist es nun jedoch möglich, mit diesem schwer zu verklebenden Material feste und dauerhafte Verbindungen zu erzielen. So meistern Polypropylen-Klebstoffe die Herausforderungen:

- Oberflächenvorbereitung: Der erste Schritt beim Verkleben von Polypropylen ist die Oberflächenvorbereitung. Polypropylen hat eine niedrige Oberflächenenergie, was es für Klebstoffe schwierig macht, die Oberfläche zu benetzen und daran zu haften. Polypropylenklebstoffe sind mit speziellen Additiven formuliert, die dazu beitragen, die Oberflächenenergie des Polypropylens zu erhöhen und so eine bessere Haftung zu ermöglichen. Diese Zusätze können die Oberfläche des Polypropylens verändern, sodass sich der Klebstoff verteilen und eine stärkere Verbindung herstellen kann.

- Chemische Kompatibilität: Polypropylen-Klebstoffe sind so konzipiert, dass sie eine ausgezeichnete chemische Kompatibilität mit Polypropylen aufweisen. Sie sind mit Haftvermittlern und Primern formuliert, die eine starke chemische Wechselwirkung zwischen dem Klebstoff und der Polypropylenoberfläche gewährleisten. Diese chemische Kompatibilität verbessert die Benetzungs- und Ausbreitungsfähigkeit des Klebstoffs, was zu einer verbesserten Klebefestigkeit führt.

- Strukturformulierung: Polypropylen-Klebstoffe verfügen über eine einzigartige Strukturformulierung, die eine effektive Verbindung mit Polypropylen ermöglicht. Sie enthalten oft spezielle Polymere und Harze mit einer starken Affinität zu Polypropylen, die es ihnen ermöglichen, in die Materialoberfläche einzudringen und sich mit ihr zu vernetzen. Dieser konstruktive Aufbau sorgt für eine stoffschlüssige Verbindung und erhöht die Anfangsfestigkeit und Langzeitbeständigkeit der Klebeverbindung.

- Wärmeaktivierung: In einigen Fällen erfordern Polypropylenklebstoffe eine Wärmeaktivierung, um eine optimale Verbindung zu erreichen. Durch Hitze kann die Oberflächenenergie des Polypropylens erhöht werden, wodurch der Klebstoff benetzt wird und sich mit dem Material verbindet. Polypropylen-Klebstoffe sind so formuliert, dass sie dem notwendigen Erhitzungsprozess standhalten, ohne ihre Klebeeigenschaften zu verlieren, und so eine zuverlässige Verbindung auch bei anspruchsvollen Anwendungen gewährleisten.

- Klebstoffauswahl: Die Auswahl des geeigneten Klebstoffs ist entscheidend für eine erfolgreiche Polypropylenverklebung. Polypropylenklebstoffe gibt es in verschiedenen Formulierungen, die jeweils auf spezifische Klebeanforderungen zugeschnitten sind. Bei der Auswahl des Klebers müssen Faktoren wie Auftragsmethode, Umgebungsbedingungen und gewünschte Klebefestigkeit berücksichtigt werden. Die Hersteller bieten eine Reihe von Optionen an, darunter Cyanacrylate, Polyolefinklebstoffe und modifizierte Acryle, sodass Benutzer den für ihre spezifischen Anforderungen am besten geeigneten Klebstoff auswählen können.

- Tests und Validierung: Polypropylenklebstoffe werden strengen Tests und Validierungen unterzogen, um ihre Leistung und Zuverlässigkeit sicherzustellen. Klebstoffhersteller führen umfassende Tests durch, um die Festigkeit, Haltbarkeit und Beständigkeit der Verbindung unter verschiedenen Bedingungen wie Temperatur, Feuchtigkeit und chemischer Einwirkung zu beurteilen. Diese Tests liefern wertvolle Daten und Hinweise zur Auswahl des geeigneten Klebstoffs und zur Optimierung des Klebeprozesses für Polypropylen.

Vorteile von Polypropylen-Klebstoffen

Polypropylen-Klebstoffe bieten mehrere Vorteile, die sie zu einer hervorragenden Wahl für die Verklebung von Polypropylen und die Bewältigung der damit verbundenen Herausforderungen machen. Hier sind einige wesentliche Vorteile der Verwendung von Polypropylen-Klebstoffen:

- Solide und dauerhafte Verbindungen: Polypropylen-Klebstoffe wurden speziell entwickelt, um robuste und dauerhafte Verbindungen mit Polypropylen herzustellen. Diese Klebstoffe dringen in die Materialoberfläche ein und erzeugen eine kohäsive Verbindung, die verschiedenen Belastungen standhält, darunter mechanische Kräfte, Temperaturschwankungen und chemische Einwirkungen. Die resultierenden Bindungen weisen eine hervorragende Scherfestigkeit, Schälfestigkeit und Schlagfestigkeit auf.

- Vielseitigkeit: Polypropylenklebstoffe bieten Vielseitigkeit beim Verkleben verschiedener Arten von Polypropylen, einschließlich Homopolymer- und Copolymervarianten. Sie können verschiedene Produkte auf Polypropylenbasis verbinden, beispielsweise Automobilteile, Konsumgüter, Verpackungsmaterialien und Industriekomponenten. Diese Vielseitigkeit macht sie für verschiedene Branchen und Anwendungen geeignet.

- Verbesserte Fertigungseffizienz: Diese Klebstoffe können den Herstellungsprozess rationalisieren, indem sie eine angemessene Bindung von Polypropylen ermöglichen. Sie machen mechanische Befestigungselemente wie Schrauben, Nieten oder Schweißnähte überflüssig und reduzieren so die Montagezeit und -kosten. Polypropylen-Klebstoffe sorgen außerdem für eine gleichmäßige Spannungsverteilung über die Klebefläche, was dazu beiträgt, Spannungskonzentrationen und potenzielle Fehlerstellen in der Baugruppe zu reduzieren.

- Erhöhte Designflexibilität: Polypropylen-Klebstoffe bieten eine größere Designflexibilität als herkömmliche Klebemethoden. Sie können unterschiedliche Materialien wie Polypropylen mit anderen Kunststoffen, Metallen oder Verbundwerkstoffen verbinden und so Hybridstrukturen schaffen. Diese Flexibilität eröffnet Möglichkeiten für Leichtbau, verbesserte Ästhetik und innovative Produktentwicklung.

- Verbesserte Ästhetik: Polypropylen-Klebstoffe sorgen für saubere, nahtlose Verbindungen ohne sichtbare Befestigungselemente oder Markierungen. Dies verbessert das Gesamterscheinungsbild der geklebten Baugruppe und macht sie ästhetisch ansprechender. Diese Klebstoffe bieten einen Vorteil gegenüber herkömmlichen Verbindungstechniken bei Anwendungen, bei denen es auf eine ansprechende Optik ankommt, beispielsweise in der Unterhaltungselektronik oder im Automobilinnenraum.

- Chemische Beständigkeit: Polypropylenklebstoffe widerstehen verschiedenen Chemikalien, Lösungsmitteln, Ölen und Umweltfaktoren. Sie behalten ihre Klebeintegrität auch unter rauen Bedingungen bei und gewährleisten so die langfristige Haltbarkeit und Zuverlässigkeit der Klebebaugruppe. Diese chemische Beständigkeit ist insbesondere in Branchen wie der Automobilindustrie, der chemischen Verarbeitung und der Medizintechnik von Vorteil, in denen täglich aggressive Substanzen ausgesetzt sind.

- Erhöhte Produktleistung: Polypropylen-Klebstoffe können die Gesamtleistung von Produkten auf Polypropylenbasis verbessern. Die Klebeverbindungen verteilen die Belastung gleichmäßig und verringern so das Risiko lokaler Ausfälle. Sie bieten außerdem vibrationsdämpfende und geräuschreduzierende Eigenschaften und verbessern so die Gesamtfunktionalität und das Benutzererlebnis des zusammengebauten Produkts.

- Umweltfreundlichkeit: Viele Polypropylenklebstoffe sind umweltfreundlich formuliert. Sie sind frei von flüchtigen organischen Verbindungen (VOCs) und gefährlichen Substanzen und daher für verschiedene Anwendungen sicher. Darüber hinaus reduziert der Verzicht auf mechanische Befestigungselemente die Materialverschwendung und vereinfacht die Demontage und das Recycling von Altprodukten.

Arten von Polypropylen-Klebstoffen

Polypropylen (PP) ist ein beliebtes thermoplastisches Polymer, das aufgrund seiner hervorragenden chemischen Beständigkeit, geringen Dichte und hohen Steifigkeit in verschiedenen Branchen weit verbreitet ist. Das Verkleben von Polypropylen kann jedoch eine Herausforderung darstellen, da es eine geringe Oberflächenenergie aufweist, was es für Klebstoffe schwierig macht, starke Bindungen zu bilden. Um diese Herausforderung zu meistern, wurden spezielle Polypropylen-Klebstoffe entwickelt. In diesem Artikel werden wir einige gängige Klebstofftypen untersuchen, die zum Verkleben von Polypropylen verwendet werden.

- Cyanacrylat-Klebstoffe: Cyanacrylat-Klebstoffe, allgemein bekannt als Sekundenkleber, werden häufig zum Verkleben von Polypropylen verwendet. Diese Klebstoffe polymerisieren in Feuchtigkeit schnell und bilden eine feste Verbindung. Um die Klebefestigkeit zu erhöhen, wird jedoch häufig ein Oberflächenaktivator verwendet, der die Haftung zwischen dem Klebstoff und der Polypropylenoberfläche fördert.

- Strukturklebstoffe: Strukturklebstoffe wie Zweikomponenten-Epoxid- und Acrylklebstoffe werden häufig zum Verkleben von Polypropylen in Anwendungen verwendet, die eine hohe Festigkeit und Haltbarkeit erfordern. Diese Klebstoffe weisen eine hervorragende Leistung auf, indem sie feste chemische Bindungen mit der Polypropylenoberfläche herstellen. Sie erfordern in der Regel eine Oberflächenvorbereitung wie Reinigen und Aufrauen, um die Haftung zu verbessern.

- Polyolefin-Klebstoffe: Polyolefin-Klebstoffe sind für die Verklebung von Polyolefinmaterialien wie Polypropylen konzipiert. Diese Klebstoffe enthalten funktionelle Additive, die ihre Haftung auf niederenergetischen Oberflächen verbessern. Sie erfordern häufig eine Oberflächenbehandlung wie Flammenbehandlung oder Koronaentladung, um die Oberflächenenergie von Polypropylen zu erhöhen und so eine bessere Haftung zu ermöglichen.

- Schmelzklebstoffe: Schmelzklebstoffe sind thermoplastische Klebstoffe, die geschmolzen und im geschmolzenen Zustand aufgetragen werden. Beim Abkühlen verfestigen sie sich und bilden eine feste Verbindung. Einige Schmelzklebstoffe sind speziell für die Verklebung von Polypropylen konzipiert. Diese Klebstoffe bieten eine gute Haftung und eine schnelle Aushärtezeit, wodurch sie für die Hochgeschwindigkeitsfertigung geeignet sind.

- Modifizierte Polyolefin-Klebstoffe: Modifizierte Polyolefin-Klebstoffe sind Spezialklebstoffe, die Additive enthalten, die ihre Klebeleistung mit Polypropylen verbessern. Diese Klebstoffe erfordern typischerweise eine Oberflächenbehandlung, um die Haftung zu verbessern. Sie widerstehen Umwelteinflüssen wie Feuchtigkeit und Chemikalien und eignen sich daher für anspruchsvolle Anwendungen.

- Polyurethanklebstoffe: Polyurethanklebstoffe sind vielseitige Klebstoffe, die eine Vielzahl von Materialien, einschließlich Polypropylen, verkleben können. Sie bieten hervorragende Flexibilität und Haltbarkeit in Klebeverbindungen. Polyurethanklebstoffe für Polypropylen erfordern oft Oberflächenaktivierungstechniken, wie z. B. eine Plasmabehandlung, um eine starke Haftung zu erreichen.

- UV-härtende Klebstoffe: UV-härtende Klebstoffe sind einkomponentige Klebstoffe, die unter Einwirkung von ultraviolettem Licht schnell aushärten. Sie bieten schnelle Verarbeitungszeiten und können Polypropylen mithilfe von Oberflächenaktivatoren effektiv verkleben. Diese Klebstoffe werden häufig in Anwendungen eingesetzt, die eine sofortige Aushärtung und eine hohe Klebefestigkeit erfordern.

Strukturklebstoffe: Verbindung unterschiedlicher Materialien

Strukturklebstoffe spielen eine entscheidende Rolle beim Verbinden unterschiedlicher Materialien und sorgen für eine solide, dauerhafte Verbindung, die verschiedenen Bedingungen und Belastungen standhält. Die Kombination verschiedener Materialien ist in zahlreichen Branchen, darunter Automobil, Luft- und Raumfahrt, Bauwesen und Elektronik, von entscheidender Bedeutung. In diesem Artikel werden die Eigenschaften, Vorteile und Anwendungen von Strukturklebstoffen zum Verbinden unterschiedlicher Materialien untersucht.

Strukturklebstoffe sind speziell formulierte Klebstoffe, die zum Verkleben verschiedener Arten von Materialien wie Metallen, Kunststoffen, Verbundwerkstoffen, Keramik und sogar verschiedenen Kombinationen dieser Materialien entwickelt wurden. Sie bieten gegenüber herkömmlichen Verbindungsmethoden wie mechanischer Befestigung oder Schweißen mehrere Vorteile. Einer der Hauptvorteile ist ihre Fähigkeit, die Belastung gleichmäßig auf die Verbindung zu verteilen, was zu einer verbesserten Tragfähigkeit und einer verbesserten allgemeinen strukturellen Integrität führt.

Eine der entscheidenden Eigenschaften von Strukturklebstoffen ist ihre hohe Festigkeit. Sie sollen eine Verbindung bieten, die oft robuster ist als die der verbundenen Materialien. Diese hohe Festigkeit ist beim Verbinden unterschiedlicher Materialien von entscheidender Bedeutung, da sie dazu beiträgt, eventuelle Unterschiede in den mechanischen Eigenschaften zwischen ihnen auszugleichen. Durch die gleichmäßige Spannungsverteilung verhindern Strukturklebstoffe Spannungskonzentrationen und verringern das Risiko eines Verbindungsversagens.

Ein weiteres wichtiges Merkmal von Strukturklebstoffen ist ihre hervorragende chemische Beständigkeit. Sie können verschiedenen Chemikalien, Lösungsmitteln, Kraftstoffen und Umweltbedingungen standhalten und sind daher für zahlreiche Anwendungen geeignet. Diese Chemikalienbeständigkeit gewährleistet die Langlebigkeit der Verbindung, auch wenn die verbundenen Materialien unterschiedliche chemische Eigenschaften aufweisen können.

Strukturklebstoffe bieten zudem Flexibilität hinsichtlich Design und Herstellung. Sie können in verschiedenen Formen wie Flüssigkeiten, Pasten, Filmen oder Bändern aufgetragen werden, was eine präzise Anwendung und Anpassungsfähigkeit an verschiedene Gelenkkonfigurationen ermöglicht. Darüber hinaus sorgen sie für eine gleichmäßige Spannungsverteilung entlang der gesamten Verbindungslinie, sodass keine zusätzlichen Verstärkungs- oder Stützstrukturen erforderlich sind, was das Gesamtdesign vereinfachen und das Gewicht reduzieren kann.

Die Einsatzmöglichkeiten von Strukturklebstoffen zum Verbinden unterschiedlicher Materialien sind vielfältig. In der Automobilindustrie werden sie zum Verbinden von Metallen und Verbundwerkstoffen eingesetzt, um die Fahrzeugsicherheit zu verbessern, das Gewicht zu reduzieren und die Kraftstoffeffizienz zu steigern. In der Luft- und Raumfahrt spielen sie eine entscheidende Rolle beim Verbinden von Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten und sorgen für zuverlässige Verbindungen, die extremen Temperaturen und Vibrationen standhalten. Strukturklebstoffe werden auch häufig im Bausektor eingesetzt, wo sie unterschiedliche Materialien wie Beton, Metall und Holz verbinden und so solide und langlebige Strukturen schaffen.

Haftklebstoffe: Einfache Anwendung und Entfernung

Haftklebstoffe (PSAs) sind vielseitige Klebstoffe, die sich leicht auftragen und entfernen lassen. Diese Klebstoffe haften bei leichtem Druck auf Oberflächen und können rückstandslos entfernt werden, ohne den Untergrund zu beschädigen. In diesem Artikel werden wir die Eigenschaften, Vorteile und Anwendungen von Haftklebstoffen untersuchen und uns dabei auf ihre Benutzerfreundlichkeit sowohl beim Auftragen als auch beim Entfernen konzentrieren.

Eine der entscheidenden Eigenschaften von Haftklebstoffen ist ihre Fähigkeit, sich bei Kontakt mit einer Oberfläche unter leichtem Druck sofort zu verbinden. Dadurch sind sie äußerst komfortabel und einfach zu bedienen. Im Gegensatz zu anderen Klebstoffen, die Aushärte- oder Trocknungszeit erfordern, sorgen PSAs für eine sofortige Bindung und ermöglichen so effiziente und schnelle Montageprozesse. Diese Eigenschaft ist besonders in Branchen von Vorteil, in denen schnelle Produktionsraten erforderlich sind.

Ein weiterer Vorteil von Haftklebstoffen ist ihre einfache Anwendung. Sie werden typischerweise als Bänder, Filme oder Platten geliefert, die leicht zugeschnitten und auf verschiedene Substrate aufgetragen werden können. Die Klebeeigenschaften von Haftklebemassen werden durch leichten Druck, etwa durch Fingerdruck oder durch das Gewicht eines Gegenstandes, aktiviert, was sie besonders anwenderfreundlich macht. Diese einfache Anwendung macht den Einsatz zusätzlicher Werkzeuge oder Geräte überflüssig, wodurch die Komplexität verringert und Zeit beim Klebevorgang gespart wird.

Darüber hinaus bieten Haftklebstoffe eine hervorragende Entfernbarkeit, ohne Schäden zu verursachen oder Rückstände auf dem Untergrund zu hinterlassen. Bei der Entfernung von Haftklebemasse-gebundenen Materialien können diese problemlos abgezogen werden, ohne dass Lösungsmittel oder andere Ablösemittel erforderlich sind. Diese Funktion ist bei Anwendungen von entscheidender Bedeutung, bei denen vorübergehende Verbindungen oder eine Neupositionierung von Komponenten erforderlich sind, z. B. bei Beschriftungen, Grafiken oder Schutzfolien. Durch die saubere und rückstandsfreie Entfernung von Haftklebemassen ist zudem gewährleistet, dass Oberflächen wiederverwendet oder problemlos für Folgeprozesse vorbereitet werden können.

Haftklebemassen finden aufgrund ihrer einfachen Auftragungs- und Entfernungseigenschaften ein breites Anwendungsspektrum. In der Konsumgüterindustrie werden sie in Alltagsprodukten wie Klebebändern, Etiketten und Haftnotizen eingesetzt. Diese Produkte basieren auf der Bequemlichkeit und Zuverlässigkeit von PSAs für temporäre oder semipermanente Verklebungen. Im medizinischen Bereich werden Haftklebstoffe in Bandagen, Wundauflagen und medizinischen Klebebändern eingesetzt und sorgen für eine sichere Haftung und schmerzfreie Entfernung. Auch die Elektronikindustrie profitiert von PSAs, die zur Montage von Komponenten, Bildschirmen und Touchpanels verwendet werden und eine einfache Montage und Reparatur ermöglichen.

Lösungsmittelbasierte Klebstoffe: Schnelle Aushärtung und hohe Festigkeit

Bei lösungsmittelbasierten Klebstoffen handelt es sich um Klebstoffe, die eine schnelle Aushärtung und hohe Festigkeitseigenschaften bieten. Diese Klebstoffe sind mit Lösungsmitteln formuliert, die beim Aushärten verdampfen, was zu einer starken Verbindung zwischen den verbundenen Oberflächen führt. In diesem Artikel werden die Eigenschaften, Vorteile und Anwendungen lösungsmittelbasierter Klebstoffe untersucht, wobei der Schwerpunkt auf ihrer schnellen Aushärtung und hohen Festigkeit liegt.

Einer der entscheidenden Vorteile lösungsmittelbasierter Klebstoffe ist ihre schnelle Aushärtezeit. Lösungsmittel in der Klebstoffformulierung ermöglichen eine schnelle Verdunstung und beschleunigen so den Aushärtungsprozess. Wenn das Lösungsmittel verdunstet, durchläuft der Klebstoff einen Phasenwechsel und wandelt sich in einen Feststoff um, wodurch eine starke Verbindung zwischen den verbundenen Oberflächen entsteht. Diese schnelle Aushärtungszeit ist besonders vorteilhaft in Branchen, in denen schnelle Montage- oder Produktionsraten unerlässlich sind, wodurch Ausfallzeiten reduziert und die Effizienz gesteigert werden.

Auch lösungsmittelbasierte Klebstoffe bieten hochfeste Verbindungen. Durch die Verdunstung von Lösungsmitteln während des Aushärtungsprozesses kann der Dichtstoff in die Untergrundmaterialien eindringen und sich effektiv mit ihnen verbinden. Diese starke Verbindung trägt zu einer erhöhten Belastbarkeit und Haltbarkeit der Verbindung bei. Klebstoffe auf Lösungsmittelbasis sind dafür bekannt, dass sie verschiedenen Belastungen wie Scherung, Zug und Schlag standhalten und eignen sich daher für Anwendungen, die zuverlässige und langlebige Verbindungen erfordern.

Ein weiterer Vorteil lösungsmittelbasierter Klebstoffe ist ihre Vielseitigkeit beim Verkleben unterschiedlicher Materialien. Sie können Materialien wie Metalle, Kunststoffe, Verbundwerkstoffe, Gummi und poröse Substrate effektiv verbinden. Aufgrund dieser Vielseitigkeit werden lösungsmittelbasierte Klebstoffe häufig in der Automobil-, Luft- und Raumfahrt-, Bau- und Elektronikindustrie eingesetzt. Sie können unterschiedliche Materialien verbinden und sorgen so für eine robuste und zuverlässige Verbindung, die den besonderen Herausforderungen unterschiedlicher Materialkombinationen standhält.

Lösungsmittelbasierte Klebstoffe sind zudem beständig gegen Hitze, Chemikalien und Umwelteinflüsse. Nach dem Aushärten weisen sie eine hervorragende Beständigkeit gegenüber hohen Temperaturen, Feuchtigkeit und Lösungsmitteln auf und gewährleisten so die Langlebigkeit der Verbindung auch in rauen Betriebsumgebungen. Diese Beständigkeit gegenüber verschiedenen äußeren Faktoren trägt zur allgemeinen Haltbarkeit und Zuverlässigkeit der Klebeverbindung bei.

Die Einsatzmöglichkeiten lösungsmittelbasierter Klebstoffe sind vielfältig. In der Automobilindustrie werden sie üblicherweise zum Verkleben von Teilen wie Innenverkleidungen, Außenverkleidungen und Strukturbauteilen verwendet. Im Bausektor spielen sie eine wichtige Rolle bei der Verbindung von Materialien wie Holz, Glas und Metall und sorgen für starke und dauerhafte Verbindungen in Anwendungen wie Möbeln, Fenstern und Türen. Auch in der Elektronikindustrie werden lösungsmittelbasierte Klebstoffe häufig zum Verkleben von Bauteilen, Leiterplatten und Kabelbäumen eingesetzt, wo es auf hohe Festigkeit und schnelle Aushärtung ankommt.

Schmelzklebstoffe: Kostengünstig und vielseitig

Schmelzklebstoffe (HMAs) sind Klebstoffe, die kostengünstig und vielseitig in einer Vielzahl von Anwendungen einsetzbar sind. Diese Klebstoffe sind bei Raumtemperatur fest, schmelzen jedoch beim Erhitzen und ermöglichen so eine einfache Anwendung und schnelle Verklebung. In diesem Artikel werden wir die Eigenschaften, Vorteile und Anwendungen von Schmelzklebstoffen untersuchen und uns dabei auf ihre geringen Kosten und Vielseitigkeit konzentrieren.

Einer der entscheidenden Vorteile von Schmelzklebstoffen sind ihre geringen Kosten. Im Vergleich zu anderen Arten von Anleihen sind HMAs im Allgemeinen günstiger. Sie bestehen aus einer Kombination thermoplastischer Polymere, Harze und Additive, die leicht verfügbar und kostengünstig herzustellen sind. Dieser Kostenvorteil macht Schmelzklebstoffe zu einer bevorzugten Wahl in Branchen, in denen Kosteneffizienz Priorität hat, wie z. B. Verpackung, Holzverarbeitung und Produktmontage.

Auch hinsichtlich der Anwendung und Klebemöglichkeiten bieten Schmelzklebstoffe Vielseitigkeit. Sie sind in verschiedenen Formulierungen erhältlich, einschließlich unterschiedlicher Viskositäten, offener Zeiten und Abbindegeschwindigkeiten, sodass eine individuelle Anpassung an spezifische Anwendungsanforderungen möglich ist. HMAs können viele Materialien verbinden, darunter Papier, Pappe, Holz, Kunststoffe, Stoffe und Metalle, wodurch sie für vielfältige Anwendungen in den Bereichen Verpackung, Automobil, Textilien und Elektronik geeignet sind.

Ein weiterer Vorteil von Schmelzklebstoffen ist ihre schnelle Verklebungszeit. Nach dem Auftragen kühlen und verfestigen sich HMAs schnell und bilden je nach spezifischer Formulierung und Umgebungsbedingungen innerhalb von Sekunden bis Minuten eine feste Verbindung. Diese kurze Verbindungszeit steigerte die Produktivität und verkürzte die Montagezeit in Fertigungsprozessen. Die schnelle Abbindegeschwindigkeit ermöglicht zudem eine effiziente Handhabung und Verpackung verklebter Produkte ohne Klammern oder zusätzliche Unterstützung.

HMAs sind außerdem für ihre gute Hitzebeständigkeit und Haltbarkeit bekannt. Sobald sie abgekühlt und verfestigt sind, weisen sie eine ausgezeichnete Hitzebeständigkeit auf, sodass sie ihre Klebefestigkeit auch bei erhöhten Temperaturen beibehalten. Aufgrund dieser Eigenschaft eignen sich Schmelzklebstoffe für Anwendungen, bei denen Hitzeeinwirkung ein Problem darstellt, z. B. im Automobilinnenraum, in der Elektronik und bei Geräten.

Aufgrund ihrer geringen Kosten und Vielseitigkeit finden Schmelzklebstoffe zahlreiche Anwendungsmöglichkeiten. In der Verpackungsindustrie werden sie häufig zum Verschließen von Kartons, Schachteln und Umschlägen eingesetzt und sorgen für einen sicheren und effizienten Verschluss. In der Holzbearbeitung werden HMAs zum Kantenanleimen, Laminieren und für die Montage von Möbeln und Schränken eingesetzt. Zu den Textilanwendungen gehören das Verkleben von Stoffen in der Bekleidungsherstellung, bei Schuhen und im Automobilinnenraum. Schmelzklebstoffe werden auch in der Elektronikmontage zum Verbinden von Komponenten, zum Heften von Drähten und zum Vergießen verwendet.

UV-härtende Klebstoffe: Umweltfreundlich und leistungsstark

UV-härtende Klebstoffe haben in den letzten Jahren aufgrund ihrer einzigartigen Kombination aus Umweltfreundlichkeit und hoher Leistung große Aufmerksamkeit erlangt. Diese Klebstoffe bieten zahlreiche Vorteile gegenüber herkömmlichen Klebstoffen auf Lösungsmittelbasis und sind daher eine ausgezeichnete Wahl für verschiedene Anwendungen.

UV-härtbare Klebstoffe werden mit einer Kombination aus Oligomeren, Monomeren und Photoinitiatoren formuliert. Im Gegensatz zu lösungsmittelbasierten Klebstoffen, deren Aushärtung auf flüchtigen organischen Verbindungen (VOCs) beruht, härten UV-härtbare Klebstoffe schnell aus, wenn sie ultraviolettem Licht ausgesetzt werden. Diese Eigenschaft macht längere Trocknungs- oder Aushärtezeiten überflüssig, was zu erheblichen Zeiteinsparungen während des Produktionsprozesses führt.

Einer der überzeugendsten Vorteile UV-härtender Klebstoffe ist ihre Umweltfreundlichkeit. Da sie keine schädlichen VOCs enthalten, minimieren diese Klebstoffe die Luftverschmutzung und tragen zu einer verbesserten Luftqualität bei. UV-härtbare Bindungen weisen einen geringen Anteil gefährlicher Stoffe auf und sind frei von giftigen Chemikalien wie Lösungsmitteln und Isocyanaten. Diese umweltfreundliche Zusammensetzung macht sie zur idealen Wahl für Branchen, die ihren ökologischen Fußabdruck reduzieren möchten.

Hinsichtlich der Leistung weisen UV-härtbare Klebstoffe eine außergewöhnliche Klebkraft und Haltbarkeit auf. Sie bieten eine starke Haftung auf verschiedenen Substraten, einschließlich Kunststoffen, Metallen, Glas und Verbundwerkstoffen. Der schnelle Aushärtungsprozess stellt sicher, dass der Klebstoff schnell eine starke Verbindung eingeht, was die Produktionseffizienz erhöht. Darüber hinaus bieten UV-härtbare Klebstoffe eine hervorragende Beständigkeit gegenüber Chemikalien, Temperaturschwankungen und Feuchtigkeit, wodurch sie für anspruchsvolle Anwendungen in rauen Umgebungen geeignet sind.

UV-härtende Klebstoffe ermöglichen zudem eine präzise und kontrollierte Aushärtung. Der Aushärtungsprozess erfolgt nur unter Einwirkung von UV-Licht, sodass Hersteller den Klebeprozess vollständig kontrollieren können. Diese Eigenschaft ist besonders vorteilhaft für Anwendungen, die eine genaue Ausrichtung von Komponenten oder komplizierte Geometrien erfordern. Die Fähigkeit zur sofortigen Aushärtung macht Klemmen oder zusätzliche Befestigungen überflüssig und rationalisiert die Montageprozesse.

Ein weiterer wesentlicher Vorteil UV-härtender Klebstoffe ist ihre Vielseitigkeit. Die Anpassung der Formulierungs- und Aushärtungsparameter kann an die spezifischen Anwendungsanforderungen angepasst werden. Die Viskosität des Klebstoffs kann verändert werden, um die gewünschten Fließeigenschaften zu erreichen und so eine optimale Abdeckung und Penetration zu gewährleisten. Darüber hinaus kann die Aushärtungsintensität an unterschiedliche Materialstärken und Substrate angepasst werden.

Der Einsatz von UV-härtenden Klebstoffen fördert zudem die Energieeffizienz. Da der Aushärtungsprozess durch UV-Lichteinwirkung ausgelöst wird, ist der Energieverbrauch im Vergleich zu Heißhärtungsverfahren deutlich reduziert. Diese Energieeffizienz trägt zu Kosteneinsparungen bei und steht im Einklang mit Nachhaltigkeitsinitiativen.

Polyolefin-Kunststoffe: Ideale Substrate für Polypropylen-Klebstoffe

Polyolefin-Kunststoffe, insbesondere Polypropylen (PP), werden aufgrund ihrer hervorragenden chemischen Beständigkeit, geringen Kosten und ihres geringen Gewichts in verschiedenen Branchen häufig verwendet. Allerdings kann das Verkleben von Polypropylen aufgrund seiner weichen Oberflächenenergie und schlechten Hafteigenschaften eine Herausforderung darstellen. Um diese Hürde zu überwinden, wurden spezielle Polypropylen-Klebstoffe entwickelt.

Polypropylen hat eine niedrige Oberflächenenergie, wodurch es für herkömmliche Klebstoffe schwierig ist, starke und dauerhafte Verbindungen zu bilden. Polypropylenklebstoffe sind jedoch speziell für die Lösung dieses Problems konzipiert. Diese Klebstoffe enthalten einzigartige chemische Eigenschaften, die eine adäquate Haftung auf Polyolefinsubstraten, insbesondere Polypropylen, ermöglichen.

Ein wesentliches Merkmal von Polypropylen-Klebstoffen ist ihre Fähigkeit, die Haftung auf energiearmen Oberflächen zu fördern. Sie enthalten spezielle Additive, die die Oberflächenenergie von Polypropylen erhöhen und so eine bessere Benetzung und Verteilung des Klebstoffs ermöglichen. Diese erhöhte Oberflächenenergie ermöglicht eine bessere Haftung zwischen dem Klebstoff und dem Polypropylensubstrat, was zu robusteren und langlebigeren Verbindungen führt.

Polypropylenklebstoffe weisen außerdem eine hervorragende chemische Beständigkeit auf. Polypropylen ist für seine Beständigkeit gegenüber einer Vielzahl von Chemikalien bekannt, und die zum Verkleben von Polypropylen verwendeten Klebstoffe sind so formuliert, dass sie diese Eigenschaft ergänzen. Sie können verschiedenen Lösungsmitteln, Ölen und aggressiven Chemikalien standhalten, ohne die Integrität der Verbindung zu beeinträchtigen. Diese chemische Beständigkeit ist von entscheidender Bedeutung für Anwendungen, bei denen die Klebebaugruppe mit aggressiven Substanzen in Kontakt kommen kann.

Ein weiterer Vorteil von Polypropylen-Klebstoffen ist ihre Kompatibilität mit verschiedenen Herstellungsprozessen. Sie können mit verschiedenen Techniken wie Kleben, Heißluftschweißen oder Ultraschallschweißen eingesetzt werden. Diese Vielseitigkeit ermöglicht es Herstellern, die für ihre Anwendungsanforderungen am besten geeignete Verbindungsmethode auszuwählen. Polypropylen-Klebstoffe sind auch in verschiedenen Formen erhältlich, darunter Bänder, Filme, Flüssigkeiten und Schmelzklebstoffe, was Flexibilität bei der Anwendung und den Montageprozessen bietet.

Zusätzlich zu ihren Klebefähigkeiten bieten Polypropylen-Klebeklebstoffe hervorragende mechanische Eigenschaften. Sie bieten eine hohe Klebkraft und sorgen so für eine zuverlässige und dauerhafte Haftung. Diese Klebstoffe halten erheblichen Belastungen, Vibrationen und thermischen Belastungen stand und eignen sich daher für anspruchsvolle Automobil-, Elektronik- und Verpackungsanwendungen.

Darüber hinaus bieten Polypropylen-Klebstoffe eine kostengünstige Lösung zum Verkleben von Polypropylen-Substraten. Sie machen mechanische Befestigungselemente überflüssig, die zeitaufwändig und teuer sein können. Klebeverbindungen ermöglichen außerdem mehr Designflexibilität und die Verbindung komplexer Formen und tragen so zu Gesamtkosteneinsparungen und einer verbesserten Produktästhetik bei.

Automobilindustrie: Polypropylen-Klebstoffe im Automobilbau

Polypropylenklebstoffe sind in der Automobilindustrie, insbesondere im Automobilbau, von entscheidender Bedeutung. Mit der zunehmenden Verwendung von Polypropylen (PP) und anderen Polyolefin-Kunststoffen in Automobilkomponenten wurden spezielle Klebeklebstoffe entwickelt, die eine robuste und zuverlässige Haftung gewährleisten.

Aufgrund seiner geringen Kosten, seines geringen Gewichts und seiner hervorragenden Chemikalienbeständigkeit wird Polypropylen in der Automobilindustrie bevorzugt. Das Verkleben von Polypropylen stellt jedoch aufgrund seiner weichen Oberflächenenergie und schlechten Hafteigenschaften eine Herausforderung dar. Polypropylenklebstoffe wurden speziell entwickelt, um diese Herausforderungen zu meistern und eine angemessene Verklebung von Polypropylen-Automobilkomponenten zu ermöglichen.

Eine der Hauptanwendungen von Polypropylen-Klebstoffen im Automobilbau sind Innenkomponenten. Diese Klebstoffe verkleben verschiedene Polypropylenteile wie Instrumententafeln, Türverkleidungen, Konsolen und Zierteile. Sie sorgen für starke Haftung und strukturelle Integrität und stellen sicher, dass die Innenkomponenten trotz ständiger Vibrationen und Temperaturschwankungen sicher befestigt bleiben.

Auch für Außenanwendungen im Automobilbau sind Polypropylen-Klebstoffe unverzichtbar. Sie verkleben Polypropylenteile wie Stoßstangen, Kotflügel, Kühlergrills und Karosserieteile. Diese Klebstoffe schaffen dauerhafte Verbindungen, die den Strapazen der Straße, einschließlich Stößen, Witterungseinflüssen und UV-Strahlung, standhalten. Durch den Wegfall mechanischer Befestigungselemente tragen Klebeklebstoffe zu einer verbesserten Ästhetik und optimierten Produktionsabläufen bei.

Neben Innen- und Außenanwendungen werden Polypropylen-Klebeklebstoffe auch für den Zusammenbau von Fahrzeugmodulen und Unterbaugruppen eingesetzt. Sie werden zum Verkleben von Kunststoff-Kunststoff-, Kunststoff-Metall- und Kunststoff-Glas-Schnittstellen verwendet. Durch die hervorragende Haftung auf diesen verschiedenen Substraten ermöglichen diese Klebstoffe die Integration verschiedener Komponenten und tragen so zur Gesamtfestigkeit und Leistung der zusammengebauten Teile bei.

Polypropylenklebstoffe bieten in der Automobilindustrie mehrere Vorteile. Sie sorgen für mehr Sicherheit, indem sie strukturelle Integrität und Crash-Widerstand bieten. Diese Klebstoffe verteilen Spannungen und absorbieren Energie, wodurch das Risiko einer Bauteilablösung bei Unfällen verringert wird. Darüber hinaus tragen sie zur Gewichtsreduzierung bei, da Verbindungen den Ersatz schwererer mechanischer Befestigungselemente ermöglichen, was zu einer verbesserten Kraftstoffeffizienz und geringeren Emissionen führt.

Darüber hinaus tragen Polypropylen-Klebstoffe zur Geräusch- und Vibrationsreduzierung in Fahrzeugen bei. Sie erzeugen eine gleichmäßige Verbindung, die die Übertragung von Vibrationen minimiert, was zu einer ruhigeren und komfortableren Fahrt für Fahrer und Passagiere führt. Dies ist besonders wichtig für Bauteile im Innenbereich, wo die Klebstoffe als Dämpfungsschicht wirken, um Geräusche und Klappergeräusche zu reduzieren.

Konsumgüterindustrie: Verpackungs- und Montageanwendungen

Die Konsumgüterindustrie umfasst verschiedene Produkte, die hergestellt und an Endverbraucher verkauft werden. In dieser Branche spielen Verpackungs- und Montageanwendungen eine entscheidende Rolle dabei, sicherzustellen, dass Produkte attraktiv präsentiert, während des Transports geschützt und für Verbraucher leicht zugänglich sind. Lassen Sie uns die Bedeutung von Verpackung und Montage in der Konsumgüterindustrie untersuchen.

Verpackungen dienen in der Konsumgüterindustrie mehreren Zwecken. In erster Linie schützt es das Produkt vor Schäden während des Transports und der Lagerung. Hersteller verwenden verschiedene Materialien wie Pappe, Kunststoff und Metall, um Verpackungslösungen zu schaffen, die Produkte vor äußeren Faktoren wie Feuchtigkeit, Temperaturschwankungen und physischen Einwirkungen schützen.

Darüber hinaus ist die Verpackung ein wesentliches Marketinginstrument. Es vermittelt die Markenidentität und übermittelt den Verbrauchern wichtige Informationen wie Produktmerkmale, Gebrauchsanweisungen und Sicherheitswarnungen. Auffällige Designs, Logos und Farben können die Aufmerksamkeit der Verbraucher auf sich ziehen und Produkte in den Regalen der Geschäfte von der Konkurrenz unterscheiden.

Neben Schutz und Marketing erleichtert die Verpackung auch die Produktmontage. Bei vielen Konsumgütern müssen vor der Verwendung mehrere Komponenten zusammengebaut werden. Die Verpackung kann so gestaltet werden, dass dieser Prozess optimiert wird und dem Endverbraucher ein angenehmes Montageerlebnis geboten wird. Verpackungen können beispielsweise Fächer oder Tabletts enthalten, in denen verschiedene Komponenten organisiert aufbewahrt werden, sodass Verbraucher die Teile leichter identifizieren und richtig zusammenbauen können.

Bei Montageanwendungen in der Konsumgüterindustrie geht es darum, verschiedene Komponenten zu fertigen Produkten zu kombinieren. Dieser Prozess findet typischerweise in Produktionsanlagen oder Montagelinien statt. Automatisierung spielt eine wichtige Rolle bei der Rationalisierung von Montageabläufen, der Verbesserung der Effizienz und der Kostensenkung. Für wiederkehrende Aufgaben wie das Anziehen von Schrauben, das Auftragen von Klebstoffen oder das Anbringen von Kleinteilen werden häufig Robotersysteme eingesetzt. Dies erhöht die Produktivität und sorgt für Konsistenz und Genauigkeit im Montageprozess.

Darüber hinaus tragen Montageanwendungen zur Qualitätskontrolle bei. Zusammengebaute Produkte können strengen Tests und Inspektionen unterzogen werden, um vorgegebene Standards zu erfüllen. Dazu gehört die Prüfung auf korrekte Ausrichtung, Funktionserhalt und Einhaltung von Sicherheitsvorschriften. Fehlerhafte Produkte können identifiziert und aus der Produktionslinie entfernt werden, wodurch die Wahrscheinlichkeit, dass fehlerhafte Waren auf den Markt gelangen, minimiert wird.

Insgesamt sind Verpackungs- und Montageanwendungen ein wesentlicher Bestandteil der Konsumgüterindustrie. Die Verpackung bietet Schutz, Marketing und erleichtert die Produktmontage, während Montageanwendungen eine effiziente Produktion und Qualitätskontrolle gewährleisten. Diese Prozesse arbeiten Hand in Hand, um Konsumgüter zu liefern, die optisch ansprechend, aber auch funktional und zuverlässig sind. Während sich die Branche weiterentwickelt, werden Fortschritte bei Materialien, Technologie und Nachhaltigkeitspraktiken die Zukunft der Verpackung und Montage prägen, Innovationen vorantreiben und das Verbrauchererlebnis insgesamt verbessern.

Medizinische Industrie: Sichere und zuverlässige Klebelösungen

In der Medizinbranche sind sichere und zuverlässige Verbindungslösungen für verschiedene Anwendungen von entscheidender Bedeutung, darunter die Montage medizinischer Geräte, die Wundversorgung und chirurgische Eingriffe. Diese Verbindungslösungen sorgen dafür, dass Komponenten sicher verbunden werden, Gewebe korrekt abgedichtet werden und medizinische Geräte effektiv funktionieren. Lassen Sie uns die Bedeutung sicherer und zuverlässiger Verbindungslösungen in der medizinischen Industrie untersuchen.

Bei der Montage medizinischer Geräte müssen häufig verschiedene Materialien wie Kunststoffe, Metalle und Keramiken miteinander verbunden werden. Die Stärke und Haltbarkeit dieser Verbindungen sind entscheidend für die ordnungsgemäße Funktion und Langlebigkeit medizinischer Geräte. Klebelösungen wie Klebstoffe, Bänder und Dichtstoffe werden sorgfältig formuliert, um solide und zuverlässige Verbindungen zu gewährleisten, die den Anforderungen medizinischer Anwendungen standhalten.

Sicherheit ist eine der wesentlichen Anforderungen an Klebelösungen in der Medizinbranche. Medizinprodukte kommen häufig in direkten Kontakt mit dem menschlichen Körper. Daher müssen die Verbindungsmaterialien biokompatibel sein und keine Nebenwirkungen oder Schäden beim Patienten hervorrufen. Hersteller halten sich an strenge Vorschriften und Standards wie ISO 10993, um sicherzustellen, dass in Medizinprodukten verwendete Klebelösungen sicher und für den vorgesehenen Verwendungszweck geeignet sind.

Auch die Wundversorgung ist ein Bereich, in dem Klebelösungen eine entscheidende Rolle spielen. Wundverbände und -pflaster auf Klebstoffbasis werden häufig zum Fixieren und Schützen von Wunden verwendet. Sie bilden eine Barriere gegen äußere Verunreinigungen und ermöglichen gleichzeitig die Heilung der Wunde. Diese Klebelösungen müssen hautschonend und hypoallergen sein und eine zuverlässige Haftung bieten, um sicherzustellen, dass die Verbände während des gesamten Heilungsprozesses an Ort und Stelle bleiben.

Bei chirurgischen Eingriffen werden Klebelösungen zur Gewebeversiegelung und Blutstillung eingesetzt. Chirurgische Klebe- und Dichtstoffe werden aufgetragen, um Einschnitte zu schließen, Blutgefäße abzudichten und Gewebelappen zu sichern. Diese Klebelösungen bieten Folgendes:

- Eine Alternative zu herkömmlichen Nähten oder Klammern.

- Bietet Vorteile wie ein geringeres Gewebetrauma.

- Verbesserte kosmetische Ergebnisse.

- Kürzere Eingriffszeiten.

Sie müssen Muskelbindungsstärke, Biokompatibilität und Kompatibilität mit Körperflüssigkeiten aufweisen, um einen sicheren und wirksamen Wundverschluss zu gewährleisten.

Zuverlässigkeit ist ein entscheidender Faktor bei Klebelösungen für die medizinische Industrie. Mediziner verlassen sich darauf, dass diese Verbindungen den Belastungen und Anforderungen verschiedener Anwendungen standhalten und sicherstellen, dass medizinische Geräte intakt bleiben, Wundverbände an Ort und Stelle bleiben und chirurgische Schnitte sicher verschlossen werden. Klebelösungen werden strengen Tests und Validierungen unterzogen, um ihre Zuverlässigkeit unter bestimmten Bedingungen sicherzustellen, einschließlich Temperaturschwankungen, Einwirkung von Körperflüssigkeiten und mechanischer Beanspruchung.

Darüber hinaus werden die Klebelösungen in der Medizinbranche ständig weiterentwickelt, um den sich ändernden Anforderungen der Branche gerecht zu werden. Fortschritte in der Klebstofftechnologie, wie zum Beispiel biologisch abbaubare und aus Gewebe hergestellte Klebstoffe, treiben weiterhin Innovationen bei medizinischen Klebeanwendungen voran und bieten neue Möglichkeiten für verbesserte Patientenergebnisse, schnellere Heilung und verbesserte chirurgische Techniken.

Elektronikindustrie: Hohe Klebkraft und Temperaturbeständigkeit

Hohe Haftfestigkeit und Temperaturbeständigkeit sind entscheidende Eigenschaften, die bei verschiedenen Anwendungen in der Elektronikindustrie erforderlich sind. Diese Eigenschaften gewährleisten eine zuverlässige und dauerhafte Verbindung elektronischer Komponenten, Schutz vor Temperaturschwankungen und die Fähigkeit, rauen Betriebsbedingungen standzuhalten. Lassen Sie uns näher auf die Bedeutung einer hohen Haftfestigkeit und Temperaturbeständigkeit in der Elektronik eingehen.

Eine hohe Verbindungsfestigkeit ist für die sichere Verbindung verschiedener elektronischer Komponenten unerlässlich. Elektronische Geräte bestehen aus verschiedenen Materialien wie Metallen, Kunststoffen, Keramik und Glas. Starke Verbindungen sind notwendig, um die strukturelle Integrität der Geräte sicherzustellen, das Ablösen von Komponenten zu verhindern und die elektrische Verbindung aufrechtzuerhalten. Verbindungslösungen wie Klebstoffe, Löt- und Schweißtechniken werden eingesetzt, um bei der elektronischen Montage eine hohe Verbindungsfestigkeit zu erreichen.

Kleben spielt in der Elektronikindustrie eine entscheidende Rolle. Klebstoffe bieten Vorteile wie eine gleichmäßige Spannungsverteilung, eine verbesserte Stoßfestigkeit und die Möglichkeit, unterschiedliche Materialien zu verbinden. Hochfeste Klebstoffe, beispielsweise Formulierungen auf Epoxid- oder Acrylbasis, werden üblicherweise zum Verkleben von Bauteilen wie Leiterplatten, integrierten Schaltkreisen und Steckverbindern verwendet. Diese Klebstoffe bieten eine außergewöhnliche Klebkraft und gewährleisten zuverlässige Verbindungen auch unter mechanischer Belastung oder Vibration.

Temperaturbeständigkeit ist eine weitere wichtige Anforderung in der Elektronikindustrie. Elektronische Geräte unterliegen im Betrieb Temperaturschwankungen und Bauteile können Hitze erzeugen. Klebelösungen müssen diesen hohen Temperaturen standhalten, ohne ihre Festigkeit oder Integrität zu verlieren. Dies ist besonders wichtig in Anwendungen wie der Leistungselektronik, der Automobilelektronik und der Luft- und Raumfahrt, wo Geräte extremen Temperaturen ausgesetzt sind.

Löten wird häufig in der Elektronikmontage eingesetzt, insbesondere zum Verbinden elektrischer Komponenten mit Leiterplatten. Lötverbindungen sorgen für elektrische Verbindungen und mechanischen Halt. Das Lot muss einen hohen Schmelzpunkt haben, um seine Stabilität und Zuverlässigkeit während der Herstellung und des späteren Betriebs zu gewährleisten. Bleifreie Lote wie Zinn-Silber-Kupfer-Legierungen (SAC) werden aufgrund ihrer hohen Temperaturbeständigkeit und der Einhaltung von Umweltvorschriften häufig verwendet.

Darüber hinaus ist das Wärmemanagement in der Elektronikindustrie von entscheidender Bedeutung, um Wärme abzuleiten und Komponentenausfälle zu verhindern. Verbindungslösungen mit hoher Temperaturbeständigkeit tragen dazu bei, effiziente Wärmeübertragungspfade zu schaffen und sicherzustellen, dass die von den Komponenten erzeugte Wärme effektiv abgeleitet wird. Wärmeschnittstellenmaterialien wie wärmeleitende Klebstoffe oder Phasenwechselmaterialien sorgen für eine zuverlässige Verbindung zwischen wärmeerzeugenden Elementen und Senken und ermöglichen so eine effiziente Wärmeableitung.

Die Nachfrage nach hoher Haftfestigkeit und Temperaturbeständigkeit steigt in der Elektronik weiter, da Geräte immer kleiner und leistungsfähiger werden und in immer anspruchsvolleren Umgebungen eingesetzt werden. Hersteller und Forscher entwickeln kontinuierlich fortschrittliche Klebelösungen, die eine verbesserte Leistung bieten. Dazu gehören Hochtemperaturklebstoffe, Lotlegierungen mit verbesserter thermischer Stabilität und innovative Wärmemanagementmaterialien, um den sich wandelnden Anforderungen der Branche gerecht zu werden.

Bauindustrie: Klebstoffe für strukturelle Verklebungen

In der Bauindustrie spielen Klebstoffe bei strukturellen Klebeanwendungen eine wichtige Rolle. Sie stellen eine Alternative zu herkömmlichen mechanischen Befestigungsmethoden wie Nägeln, Schrauben und Schweißen dar. Klebeverbindungen bieten mehrere Vorteile, darunter eine verbesserte Ästhetik, eine erhöhte Tragfähigkeit, eine längere Haltbarkeit und die Möglichkeit, unterschiedliche Materialien zu verbinden. Lassen Sie uns die Bedeutung von Klebstoffen für strukturelle Verklebungen in der Bauindustrie untersuchen.

Klebstoffe für strukturelle Klebeanwendungen sind so formuliert, dass sie eine hohe Klebefestigkeit und langfristige Haltbarkeit bieten. Sie sind so konzipiert, dass sie den strukturellen Belastungen und Belastungen standhalten, denen Gebäude und Infrastruktur während ihrer gesamten Lebensdauer ausgesetzt sind. Diese Klebstoffe verteilen die Spannung gleichmäßig über die Klebefläche und verbessern so die Tragfähigkeit und die allgemeine strukturelle Integrität.

Einer der entscheidenden Vorteile des Klebens im Bauwesen ist die Fähigkeit, unterschiedliche Materialien zu verbinden. Klebstoffe können Materialien wie Metalle, Beton, Glas, Holz und Verbundwerkstoffe verbinden und ermöglichen so die Konstruktion von Verbundstrukturen, die die besten Eigenschaften jedes Materials nutzen. Diese Flexibilität ermöglicht es Architekten und Ingenieuren, innovative und optisch ansprechende Grundrisse zu entwerfen.

Das Kleben bietet auch ästhetische Vorteile. Im Gegensatz zu herkömmlichen mechanischen Verbindungselementen erzeugen Klebstoffe nahtlose und saubere Verbindungslinien, sodass keine sichtbaren Verbindungselemente oder Schweißspuren erforderlich sind. Dies führt zu einem optisch ansprechenden Finish, insbesondere bei Anwendungen, bei denen es auf die Ästhetik ankommt, wie z. B. Architekturfassaden, Innenarchitekturelemente und Möbelbau.

Haltbarkeit ist eine entscheidende Anforderung in der Bauindustrie, und Klebstoffe zeichnen sich durch eine langfristige Klebefestigkeit aus. Sie sind so formuliert, dass sie Umweltfaktoren wie Temperaturschwankungen, Feuchtigkeit, UV-Strahlung und chemischer Belastung standhalten. Dadurch wird sichergestellt, dass geklebte Strukturen den Strapazen unterschiedlicher Klimazonen standhalten und ihre Leistung über einen langen Zeitraum beibehalten.

Darüber hinaus bietet die Verklebung Vorteile hinsichtlich der Montagegeschwindigkeit und -freundlichkeit. Klebstoffe können schnell und effizient aufgetragen werden, wodurch die Montagezeit im Vergleich zu herkömmlichen mechanischen Befestigungsmethoden verkürzt wird. Sie sorgen außerdem für eine bessere Spannungsverteilung entlang der Klebefläche und minimieren so das Risiko lokaler Spannungskonzentrationen, die bei mechanischen Verbindungselementen auftreten können.

Darüber hinaus können Klebstoffe zu einer verbesserten Energieeffizienz im Bauwesen beitragen. Sie können Wärmebrücken, Luftlecks und Energieverluste reduzieren, wenn sie in Isoliersystemen oder Dichtungsanwendungen eingesetzt werden. Dadurch wird die Gesamtenergieleistung von Gebäuden verbessert, was zu einem geringeren Energieverbrauch und niedrigeren Heiz- und Kühlkosten führt.

In der Bauindustrie werden Klebstoffe für strukturelle Verklebungen strengen Tests und Bewertungen unterzogen, um die Einhaltung von Industriestandards und Bauvorschriften sicherzustellen. Bei der Auswahl werden verschiedene Faktoren berücksichtigt, darunter Klebkraft, Haltbarkeit, Feuerbeständigkeit und Umwelteinflüsse, um die Eignung von Klebstoffen für bestimmte Anwendungen sicherzustellen.

Da sich die Bauindustrie ständig weiterentwickelt, treiben Fortschritte in der Klebetechnologie die Innovation voran. Dazu gehört die Entwicklung umweltfreundlicher Klebstoffe mit geringen Emissionen flüchtiger organischer Verbindungen (VOC), verbesserter Feuerbeständigkeit und verbesserter Nachhaltigkeit.

Luft- und Raumfahrtindustrie: Leichte und langlebige Klebelösungen

In der Luft- und Raumfahrtindustrie gewährleisten leichte und langlebige Verbindungslösungen die strukturelle Integrität und Leistung von Flugzeugen, Raumfahrzeugen und zugehörigen Komponenten. Diese Verbindungslösungen kombinieren verschiedene Materialien wie Metalle, Verbundwerkstoffe und Kunststoffe und bieten gleichzeitig Festigkeit, Zuverlässigkeit und Langlebigkeit. In diesem Artikel werden wir einige wichtige Fortschritte und Überlegungen bei den leichten und langlebigen Verbindungslösungen der Luft- und Raumfahrtindustrie untersuchen.

Eines der Hauptziele beim Design in der Luft- und Raumfahrt ist die Gewichtsreduzierung, ohne die strukturelle Festigkeit und Sicherheit zu beeinträchtigen. Leichte Klebelösungen bieten hier erhebliche Vorteile. Fortschrittliche Klebstoffe wie Formulierungen auf Epoxid-, Acryl- und Polyurethanbasis wurden entwickelt, um ein hohes Verhältnis von Festigkeit zu Gewicht zu gewährleisten. Diese Klebstoffe weisen hervorragende Klebeeigenschaften auf und ermöglichen die effektive Verbindung von Leichtbaumaterialien wie kohlenstofffaserverstärkten Verbundwerkstoffen, die aufgrund ihrer außergewöhnlichen Festigkeit und ihres geringen Gewichts zunehmend in Luft- und Raumfahrtanwendungen eingesetzt werden.

Um Haltbarkeit und Langzeitleistung zu gewährleisten, müssen Klebelösungen in der Luft- und Raumfahrtindustrie extremen Bedingungen standhalten. Zu diesen Bedingungen gehören Temperaturschwankungen, hohe Luftfeuchtigkeit, Kontakt mit aggressiven Chemikalien und zyklische Belastung. Um diesen Herausforderungen zu begegnen, werden Klebstoffe eingesetzt, die eine verbesserte thermische Stabilität und Beständigkeit gegenüber Umwelteinflüssen aufweisen. Darüber hinaus werden Klebeverbindungsprozesse sorgfältig optimiert, um Spannungskonzentrationen zu minimieren und die Lastübertragung über die Klebeverbindungen zu maximieren.

Die Oberflächenvorbereitung ist ein entscheidender Aspekt für die Erzielung dauerhafter Verbindungen. Luft- und Raumfahrthersteller nutzen verschiedene Techniken wie Oberflächenreinigung, Schleifen und chemische Behandlungen, um Verunreinigungen zu entfernen, die Haftung zu verbessern und die Grenzflächenbindung zu fördern. Die richtige Oberflächenvorbereitung gewährleistet eine maximale Kontaktfläche und verbessert die mechanische Festigkeit der Klebeverbindung.

In den letzten Jahren haben Fortschritte in der Nanotechnologie zur Entwicklung neuartiger Verbindungslösungen beigetragen. Nanokompositklebstoffe, verstärkt mit Nanopartikeln wie Kohlenstoffnanoröhren oder Graphen, bieten verbesserte mechanische Eigenschaften wie erhöhte Festigkeit, Zähigkeit und Ermüdungsbeständigkeit. Diese Nanomaterialien können auch elektrische Leitfähigkeit oder Wärmemanagementfähigkeiten bieten und so multifunktionale Verbindungslösungen für Luft- und Raumfahrtanwendungen ermöglichen.

Ein weiterer Innovationsbereich bei leichten und langlebigen Klebelösungen ist die Entwicklung von Strukturklebstoffen mit selbstheilenden Eigenschaften. Diese Klebstoffe enthalten mit Heilmitteln gefüllte Mikrokapseln, die bei Rissen oder Beschädigungen in der Klebefuge freigesetzt werden. Die Heilmittel strömen in die Risse, reagieren und stellen die strukturelle Integrität der Klebefuge wieder her. Selbstheilende Klebstoffe können die Haltbarkeit und Zuverlässigkeit geklebter Strukturen in Luft- und Raumfahrtanwendungen erheblich verbessern.

Marineindustrie: Salzwasser- und UV-Beständigkeit

Die Schifffahrtsindustrie arbeitet in rauen Umgebungen, in denen Geräte und Materialien ständigem Kontakt mit Salzwasser und ultravioletter (UV) Strahlung ausgesetzt sind. Die Herausforderungen durch Salzwasser- und UV-Beständigkeit sind erheblich und erfordern spezielle Lösungen, um die Langlebigkeit und Leistung von Schiffsausrüstung und -strukturen sicherzustellen. In diesem Artikel wird die Bedeutung der Salzwasser- und UV-Beständigkeit in der maritimen Industrie untersucht.

Salzwasserbeständigkeit: Salzwasser ist stark korrosiv und kann schwere Schäden an Metallen, Beschichtungen und anderen Materialien verursachen, die üblicherweise in Schiffsanwendungen verwendet werden. Es enthält Elektrolyte, die die Korrosion beschleunigen und zur Verschlechterung und Schwächung von Strukturen und Geräten führen. Daher ist die Salzwasserbeständigkeit von entscheidender Bedeutung, um vorzeitigen Ausfall zu verhindern und die Lebensdauer von Schiffskomponenten zu verlängern.

Eine wirksame Methode zur Erreichung der Salzwasserbeständigkeit ist die Verwendung korrosionsbeständiger Materialien wie Edelstahl, Aluminiumlegierungen und nichtmetallische Verbundwerkstoffe. Diese Materialien weisen eine ausgezeichnete Beständigkeit gegen Salzwasserkorrosion auf und können einer längeren Belastung ohne nennenswerte Verschlechterung standhalten.

Neben der Materialauswahl spielen Schutzbeschichtungen eine entscheidende Rolle für die Salzwasserbeständigkeit. Beschichtungen auf Epoxidbasis bilden beispielsweise eine Barriere zwischen der Metalloberfläche und dem Salzwasser und verhindern so direkten Kontakt und Korrosion. Antifouling-Beschichtungen werden auch verwendet, um das Wachstum von Meeresorganismen zu verhindern, das Risiko von Biofouling zu verringern und zusätzlich vor Korrosion zu schützen.

UV-Beständigkeit: Die UV-Strahlung der Sonne ist ein weiteres Hauptproblem in der Schifffahrtsindustrie. Eine längere Einwirkung von UV-Strahlen kann zur Verschlechterung, zum Ausbleichen und zur Sprödigkeit von Materialien führen, insbesondere von Polymeren, Verbundwerkstoffen und Beschichtungen. Ständige Einwirkung von UV-Strahlung kann zu einer Beeinträchtigung der strukturellen Integrität und des ästhetischen Erscheinungsbilds von Schiffsbauteilen führen.

Materialien und Beschichtungen müssen speziell mit UV-Stabilisatoren und -Inhibitoren formuliert werden, um die UV-Beständigkeit zu gewährleisten. Diese Zusatzstoffe absorbieren oder reflektieren UV-Strahlung und verhindern so, dass diese in das Material eindringt und Schäden verursacht. UV-stabilisierte Polymere wie Polyethylen und Polyvinylchlorid (PVC) werden aufgrund ihrer inhärenten UV-Beständigkeit häufig in Schiffsanwendungen verwendet.

Neben der Materialauswahl können auch Oberflächenbehandlungen und Beschichtungen die UV-Beständigkeit verbessern. Auf Oberflächen, die direktem Sonnenlicht ausgesetzt sind, wie z. B. Glasfaserrümpfe, können klare Schutzbeschichtungen mit UV-blockierenden Eigenschaften aufgetragen werden, um sie vor UV-Strahlung zu schützen. Regelmäßige Wartung, einschließlich Reinigung und erneutes Aufbringen von UV-Schutzbeschichtungen, ist für die langfristige Aufrechterhaltung der UV-Beständigkeit von Schiffsausrüstung unerlässlich.

Insgesamt sind Salzwasser- und UV-Beständigkeit entscheidende Faktoren in der Schifffahrtsindustrie. Hersteller und Betreiber können die Haltbarkeit, Leistung und Ästhetik von Schiffsausrüstung und -strukturen sicherstellen, indem sie geeignete Materialien auswählen, korrosionsbeständige Legierungen verwenden, Schutzbeschichtungen auftragen und UV-Stabilisatoren einbauen. Durch die Bewältigung dieser Herausforderungen kann die maritime Industrie in der anspruchsvollen Meeresumwelt erfolgreich sein und die Sicherheit und Zuverlässigkeit ihres Betriebs verbessern.

Auswahl des richtigen Polypropylen-Klebstoffs

Bei der Verklebung von Polypropylen (PP), einem aufgrund seiner geringen Oberflächenenergie anspruchsvollen Werkstoff, ist die Auswahl des geeigneten Klebstoffs von entscheidender Bedeutung. Polypropylen-Klebstoffe sind für robuste und dauerhafte Verbindungen mit PP-Substraten konzipiert. In diesem Artikel werden wichtige Überlegungen zur Auswahl des richtigen Polypropylen-Klebstoffs untersucht.

- Klebstoffverträglichkeit: Der Klebstoff muss mit Polypropylen kompatibel sein. PP weist eine geringe Oberflächenenergie auf, wodurch es für Klebstoffe schwierig ist, darauf zu haften. Suchen Sie nach Klebstoffen, die speziell für die Verklebung von PP entwickelt wurden oder gute Haftungseigenschaften auf energiearmen Oberflächen aufweisen. Es ist wichtig, das technische Datenblatt des Klebstoffherstellers zu konsultieren oder sich an dessen technischen Support zu wenden, um die Kompatibilität mit Polypropylen sicherzustellen.

- Oberflächenvorbereitung: Die richtige Oberflächenvorbereitung ist entscheidend für eine erfolgreiche Verklebung. PP-Oberflächen sollten gereinigt werden, um Verunreinigungen, Öle oder Trennmittel zu entfernen, die die Haftung behindern. Techniken wie Lösungsmittelreinigung, Plasma- oder Flammenbehandlung können die Oberflächenenergie erhöhen und die Bindung fördern. Einige Klebstoffe erfordern möglicherweise spezielle Methoden zur Oberflächenvorbereitung. Daher ist es wichtig, die Richtlinien des Herstellers zu befolgen.

- Haftfestigkeit: Berücksichtigen Sie die erforderliche Stärke der Bindung für Ihre Anwendung. Verschiedene Klebstoffe bieten unterschiedliche Klebkräfte. Strukturklebstoffe werden oft für hochfeste Klebeanwendungen bevorzugt, während nichtstrukturelle Klebstoffe für leichtere Belastungen geeignet sein können. Über die Klebkrafteigenschaften des Klebers sollte das technische Datenblatt des Herstellers Auskunft geben.

- Aushärtezeit: Die Aushärtezeit des Klebstoffs ist ein wichtiger Gesichtspunkt, insbesondere wenn Sie zeitkritische Projekte oder Produktionspläne haben. Einige Klebstoffe erfordern längere Aushärtezeiten, während andere eine schnellere Aushärtung ermöglichen. Berücksichtigen Sie außerdem die für eine optimale Aushärtung erforderlichen Umgebungstemperatur- und Luftfeuchtigkeitsbedingungen. Schneller aushärtende Klebstoffe können zur Produktivitätssteigerung beitragen, gewährleisten aber ausreichend Zeit für die ordnungsgemäße Verklebung.

- Umweltbeständigkeit: Bewerten Sie die Umgebungsbedingungen, denen die verklebten PP-Teile ausgesetzt sind. Berücksichtigen Sie Temperaturschwankungen, Feuchtigkeit, Chemikalien und UV-Strahlung. Wählen Sie einen Klebstoff, der eine hervorragende Beständigkeit gegenüber bestimmten Umgebungsbedingungen bietet, um die langfristige Haltbarkeit und Leistung der Verbindung sicherzustellen. Der Klebstoffhersteller sollte Angaben zu den Widerstandseigenschaften des Klebstoffs machen.

- Auftragungsmethode: Berücksichtigen Sie die bevorzugte Auftragungsmethode für den Klebstoff. Klebstoffe gibt es in verschiedenen Formen, beispielsweise als Bänder, Filme, Flüssigkeiten oder Pasten. Die Wahl hängt von Faktoren wie der Größe und Geometrie des Klebebereichs, den Produktionsanforderungen und der einfachen Anwendung ab. Klebebänder oder -folien bieten Komfort und Geschwindigkeit, während flüssige Klebstoffe bei komplexen Formen eine bessere Abdeckung und Flexibilität bieten können.

- Testen und Validieren: Es wird empfohlen, den Klebstoff vor der Serienproduktion oder kritischen Anwendungen durchzuführen und zu validieren. Führen Sie Klebkrafttests, Umwelteinwirkungstests und andere relevante Bewertungen durch, um sicherzustellen, dass der Klebstoff Ihren Anforderungen entspricht.

Denken Sie daran, dass es wichtig ist, sich an Klebstoffhersteller oder technische Experten zu wenden, um sicherzustellen, dass Sie den richtigen Polypropylen-Klebstoff für Ihre Anwendung auswählen. Sie können Ihnen auf der Grundlage ihres Fachwissens Ratschläge geben und Sie bei der Bewältigung spezifischer Herausforderungen unterstützen, denen Sie während des Klebevorgangs begegnen können.

Zukünftige Trends bei Polypropylen-Klebstoffen

Der Bereich der Polypropylenklebstoffe entwickelt sich ständig weiter, angetrieben durch den Bedarf an robusteren, effizienteren und umweltfreundlicheren Klebelösungen. Mit dem technologischen Fortschritt und dem Aufkommen neuer Materialien und Herstellungsverfahren wird erwartet, dass mehrere zukünftige Trends die Entwicklung von Polypropylen-Klebstoffen prägen werden. Hier sind einige wichtige Trends, auf die Sie achten sollten:

- Verbesserte Haftung auf Oberflächen mit niedriger Energie: Die Verbesserung der Haftungseigenschaften von Polypropylenklebstoffen auf Oberflächen mit niedriger Energie bleibt ein wichtiger Schwerpunkt. Hersteller entwickeln Klebstoffe mit besserer Benetzungsfähigkeit und verbesserter Oberflächeninteraktion, die stärkere Verbindungen auf schwer zu verklebenden Materialien wie Polypropylen ermöglichen.

- Nachhaltige und umweltfreundliche Lösungen: Da Nachhaltigkeit branchenübergreifend immer wichtiger wird, wächst die Nachfrage nach umweltfreundlichen Klebeklebstoffen. Zu den künftigen Trends bei Polypropylen-Klebeklebstoffen wird wahrscheinlich die Entwicklung umweltfreundlicher Optionen gehören, beispielsweise lösungsmittelfreie Klebstoffe oder Klebstoffe aus erneuerbaren oder recycelten Materialien. Diese Klebstoffe bieten eine vergleichbare oder bessere Leistung und minimieren gleichzeitig die Umweltbelastung.

- Schnellere Aushärtung und Verarbeitung: Es besteht eine wachsende Nachfrage nach Polypropylen-Klebstoffen mit schnelleren Aushärtungszeiten zur Verbesserung der Produktionseffizienz. Dichtungsmittel, die schneller starke Verbindungen herstellen können, tragen dazu bei, die Montage- und Verarbeitungszeit zu verkürzen, was zu einer höheren Produktivität und einem höheren Durchsatz führt. Fortschritte bei Aushärtungstechnologien, wie etwa UV- oder feuchtigkeitshärtende Klebstoffe, können eine wichtige Rolle dabei spielen, schnellere Aushärtungszeiten zu erreichen.

- Erhöhte Klebkraft und Haltbarkeit: Zukünftige Polypropylen-Klebstoffe werden voraussichtlich noch höhere Klebkräfte und eine verbesserte Haltbarkeit bieten. Dies ist besonders wichtig für Anwendungen, die langfristige Zuverlässigkeit und Widerstandsfähigkeit gegenüber rauen Bedingungen erfordern. Es werden Formulierungen mit verbesserter chemischer Beständigkeit, Temperaturbeständigkeit und mechanischen Eigenschaften entwickelt, um den anspruchsvollen Anforderungen verschiedener Branchen gerecht zu werden.

- Kundenspezifische Anpassung und anwendungsspezifische Lösungen: Angesichts der Vielfalt der Anwendungen und Klebeanforderungen wird die Zukunft der Polypropylen-Klebeklebstoffe wahrscheinlich mehr kundenspezifische Anpassungen und maßgeschneiderte Lösungen erfordern. Klebstoffhersteller können eng mit Kunden zusammenarbeiten, um spezifische Formulierungen zu entwickeln, die besondere Herausforderungen bewältigen und dabei Substrate, Umgebungsbedingungen und gewünschte Leistungskriterien berücksichtigen. Maßgeschneiderte Klebstofflösungen können zu optimierten Klebeprozessen und einer verbesserten Produktleistung führen.

- Integration intelligenter Technologien: Die Integration innovativer Technologien in Polypropylen-Klebstoffe ist ein aufkommender Trend. Dies kann die Integration von Funktionen wie Selbstheilungseigenschaften, bedarfsgesteuerter Aushärtung oder eingebetteten Sensoren zur Überwachung der Bindungsintegrität umfassen. Diese Fortschritte können die Zuverlässigkeit und Leistung von Verbundbaugruppen verbessern und eine Überwachung und Wartung in Echtzeit ermöglichen.

Da die Nachfrage nach effizienten und zuverlässigen Polypropylenklebstoffen wächst, wird die Branche Fortschritte bei Materialien, Formulierungen und Anwendungsmethoden erleben. Durch kontinuierliche Forschung und Entwicklung werden sich Hersteller wahrscheinlich den Herausforderungen im Zusammenhang mit der Verklebung von Polypropylen stellen und die Grenzen der Klebetechnologie erweitern, was in der Zukunft zu verbesserter Leistung, erhöhter Nachhaltigkeit und erhöhter Produktivität führen wird.

Zusammenfassung

Polypropylenklebstoffe haben die Art und Weise, wie wir Polypropylen und andere Substrate in verschiedenen Branchen verbinden, revolutioniert, darunter Automobil, Konsumgüter, Medizin, Elektronik, Bauwesen, Luft- und Raumfahrt sowie Schifffahrt. Die verschiedenen Arten von Polypropylen-Klebstoffen bieten eine Reihe von Vorteilen, darunter hohe Klebkraft, Temperatur- und Chemikalienbeständigkeit, einfache Anwendung und Entfernung sowie niedrige Kosten. Die Auswahl des geeigneten Klebers für den Untergrund und die Anwendung sorgt für eine zuverlässige und dauerhafte Verklebung. Da die Forschungs- und Entwicklungsbemühungen weitergehen, können wir mit noch mehr innovativen Polypropylenklebstoffen rechnen, die überragende Leistung, Nachhaltigkeit und Vielseitigkeit bieten. Polypropylenklebstoffe werden in der Fertigung und Industrie eine immer wichtigere Rolle spielen und es uns ermöglichen, verschiedene Materialien effizienter und effektiver zu verbinden.