Klebstoffe für Klebeanwendungen

Klebstoffe sorgen für eine starke Verbindung bei der Elektronikmontage und schützen gleichzeitig Komponenten vor möglichen Schäden.

Jüngste Innovationen in der Elektronikindustrie, wie Hybridfahrzeuge, mobile elektronische Geräte, medizinische Anwendungen, Digitalkameras, Computer, Verteidigungstelekommunikation und Augmented-Reality-Headsets, berühren fast jeden Bereich unseres Lebens. Elektronikklebstoffe sind ein entscheidender Bestandteil bei der Montage dieser Komponenten, wobei eine Reihe verschiedener Klebstofftechnologien zur Verfügung stehen, um spezifische Anwendungsanforderungen zu erfüllen.

Klebstoffe sorgen für eine starke Verbindung und schützen gleichzeitig die Komponenten vor den schädlichen Auswirkungen übermäßiger Vibrationen, Hitze, Feuchtigkeit, Korrosion, mechanischer Erschütterungen und extremer Umgebungsbedingungen. Sie bieten auch thermische und elektrische Leitfähigkeit sowie UV-Härtungsfähigkeiten.

Infolgedessen haben Elektronikklebstoffe viele herkömmliche Lötsysteme erfolgreich ersetzt. Zu den typischen Anwendungen, bei denen diese Klebstoffe in der Elektronikmontage eingesetzt werden können, gehören das Maskieren vor der Schutzbeschichtung, Kühlkörper, Anwendungen in Elektromotoren, das Vergießen von Glasfaserkabelverbindungen und die Einkapselung.

Maskierung vor Conformal Coating

Bei der Schutzbeschichtung handelt es sich um eine Polymerfilmtechnologie, die auf eine empfindliche Leiterplatte (PCB) aufgetragen wird, um deren Komponenten vor Vibrationen, Korrosion, Feuchtigkeit, Staub, Chemikalien und Umwelteinflüssen zu schützen, da diese externen Faktoren die Leistung der elektronischen Komponenten beeinträchtigen können. Jede Art von Beschichtung (z. B. Acryl, Polyurethan, wasserbasierte und UV-härtende) wirkt entsprechend ihren spezifischen Eigenschaften in den verschiedenen Umgebungen, in denen die Leiterplatte betrieben wird. Daher ist es wichtig, das beste Beschichtungsmaterial für den erforderlichen Schutz auszuwählen.

Maskierung ist ein Prozess, der vor der konformen Beschichtung angewendet wird und bestimmte Bereiche von Leiterplatten vor der Beschichtung schützt, einschließlich empfindlicher Komponenten, LED-Oberflächen, Anschlüsse, Stifte und Teststellen, an denen die elektrische Kontinuität aufrechterhalten werden muss. Diese müssen unbeschichtet bleiben, um ihre Funktion erfüllen zu können. Abziehbare Masken bieten einen hervorragenden Schutz der eingeschränkten Bereiche, indem sie das Eindringen von Schutzbeschichtungen in diese Bereiche verhindern.

Der Maskierungsprozess umfasst vier Schritte: Auftragen, Aushärten, Inspektion und Entfernen. Nach dem Auftragen eines UV-härtbaren Maskierungsprodukts auf die erforderlichen Komponenten härtet es innerhalb von Sekunden vollständig aus, nachdem es UV-sichtbarem Licht ausgesetzt wurde. Durch die schnelle Aushärtung können Leiterplatten sofort weiterverarbeitet werden. Nach dem Eintauchen, Aufsprühen oder manuellen Auftragen der Schutzbeschichtung wird die Maske abgezogen und hinterlässt eine rückstands- und kontaminationsfreie Oberfläche. Maskierung kann herkömmliche zeitaufwändige Methoden erfolgreich ersetzen.

Die Methode des maskierenden Auftragens ist äußerst wichtig. Wenn das Produkt schlecht aufgetragen wird, bietet es selbst bei der besten Wahl keinen ausreichenden Schutz. Vor dem Auftragen ist es notwendig, die Oberflächen zu reinigen, um Verunreinigungen von außen zu vermeiden, und im Voraus zu planen, welche Bereiche der Platte abgedeckt werden müssen. Empfindliche Bereiche, die nicht beschichtet werden müssen, müssen abgedeckt werden. Maskierungsprodukte sind in gut sichtbaren Farben wie Pink, Blau, Bernstein und Grün erhältlich.

Für die Maskierungsanwendung ist die manuelle oder automatische Dosierung ideal. Beim Handauftragen sollte die Maske nicht zu dick aufgetragen werden. Auch beim Streichen mit dem Pinsel stellt ein übermäßiges Auftragen ein potenzielles Risiko dar. Wenn die Anwendung beendet ist, sollte die Abdeckung unabhängig von der Anwendungsmethode entfernt werden, sobald die Platte getrocknet ist.

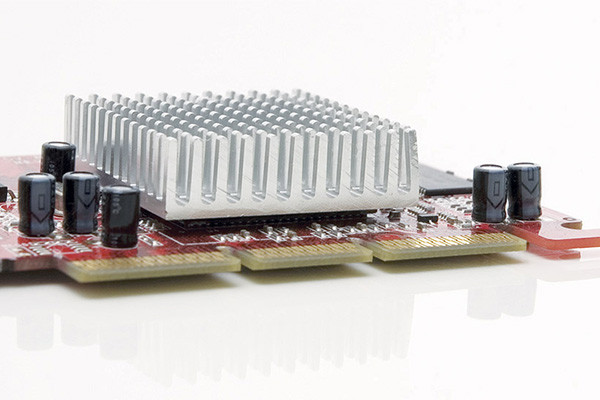

Kühlkörperbefestigung

Je kleiner elektronische Geräte werden, desto konzentrierter werden die von ihnen verbrauchte Energie und die damit verbundene Wärme und sie müssen abgeführt werden, wodurch die Wärmeübertragung wertvoller wird. Ein Kühlkörper ist ein Wärmeableitungsgerät, das aus einer Basis und Rippen besteht. Wenn sich ein Chip erwärmt, verteilt der Kühlkörper die Wärme, um den Chip auf der richtigen Temperatur zu halten. Ohne Kühlkörper würden Chips überhitzen und das gesamte System zerstören.

Kühlkörperklebstoffe wurden zum Verkleben von Kühlkörpern mit elektrischen Bauteilen und Leiterplatten entwickelt, um die Wärme abzuleiten. Dieser Prozess erfordert eine hohe Wärmeleitfähigkeit und starke strukturelle Verbindungen, und diese Klebstoffe übertragen die Wärme schnell und effektiv von den Leistungskomponenten zum Kühlkörper. Anwendungen zum Kleben von Kühlkörpern kommen häufig in Computern, Elektrofahrzeugen, Kühlschränken, LED-Leuchten, Mobiltelefonen und Speichergeräten vor.

Kühlkörperkleber können einfach mit Spritzen oder Dosiergeräten aufgetragen werden. Vor der Anwendung muss die Oberfläche des Bauteils gründlich und ordnungsgemäß mit einem sauberen Tuch und einem geeigneten Lösungsmittel gereinigt werden. Beim Auftragen sollte der Kleber die Bauteiloberfläche vollständig ausfüllen und keinen Luftspalt hinterlassen, der zu einer Wärmeableitung innerhalb des Gehäuses führt. Dieser Prozess schützt elektronische Schaltkreise vor Überhitzung, maximiert die Effizienz, minimiert die Kosten und verbessert die Produktzuverlässigkeit.

Magnetbindung in Elektromotoren

Elektromotoren spielen eine Schlüsselrolle in unserem täglichen Leben und finden Verwendung in Elektrofahrzeugen (z. B. Autos, Bussen, Zügen, Wasserfahrzeugen, Flugzeugen und U-Bahn-Systemen), Geschirrspülern, elektrischen Zahnbürsten, Computerdruckern, Staubsaugern und mehr. Aufgrund des starken Trends zu Elektrofahrzeugen in der Transportbranche geht es in der modernen Diskussion in diesem Sektor vor allem um das Konzept, den gasbetriebenen Hauptmotor durch eine elektrische Version zu ersetzen.

Selbst in Fahrzeugen mit Verbrennungsmotor sind Dutzende Elektromotoren am Werk, die vom Scheibenwischer über elektrische Schlösser bis hin zum Heizgebläse alles ermöglichen. Klebstoffe und Dichtstoffe werden in diesen Bauteilen in Elektromotoren vielfältig eingesetzt, vor allem beim Kleben von Magneten, beim Halten von Lagern, beim Herstellen von Dichtungen und beim Sichern von Motorbefestigungsschrauben.

Magnete werden aus mehreren Gründen mit Klebstoffen befestigt. Erstens ist die Struktur eines Magneten spröde und kann unter Druck reißen. Von der Verwendung von Clips oder Metallbefestigungen wird abgeraten, da diese Methoden die Belastung auf Punkte am Magneten konzentrieren. Im Gegensatz dazu verteilen Klebstoffe die Bindungsspannungen viel gleichmäßiger über die Oberfläche einer Verbindung. Zweitens ermöglicht jeder Raum zwischen Metallbefestigungen und dem Magneten Vibrationen, was zu erhöhtem Lärm und Verschleiß an Teilen führt. Zur Geräuschminimierung werden daher Klebstoffe bevorzugt.

Vergießen und Verkapseln

Beim Vergießen wird ein elektronisches Bauteil mit einem flüssigen Harz wie Epoxidharz, Silikon oder Polyurethan gefüllt. Dieser Prozess schützt empfindliche elektronische Geräte wie gedruckte Sensoren, Netzteile, Anschlüsse, Schalter, Leiterplatten, Anschlusskästen und Leistungselektronik vor potenziellen Umweltbedrohungen, darunter: chemische Angriffe; Druckunterschiede, die in Raumfahrzeugen oder Flugzeugen auftreten können; thermische und physikalische Schocks; oder Bedingungen wie Vibration, Feuchtigkeit und Nässe. Diese Bedrohungen können diese Art empfindlicher Elektronik schwer beschädigen und zerstören.

Sobald das Harz aufgetragen, getrocknet und ausgehärtet ist, werden die abgedeckten Komponenten befestigt. Wenn jedoch Luft in der Vergussmasse eingeschlossen wird, entstehen Luftblasen, die zu Leistungseinbußen im fertigen Bauteil führen.

Beim Verkapseln werden die Komponente und das ausgehärtete Harz aus dem Topf entnommen und in einer Baugruppe platziert. Da elektronische Geräte immer kleiner werden, wird die Kapselung immer notwendiger, um die internen Elemente haltbar zu machen und sie an Ort und Stelle zu halten.

Bei der Entscheidung, welche Vergussmasse für eine Anwendung ideal ist und welche Elemente geschützt werden müssen, ist es auch wichtig, die Betriebstemperaturen, Produktionsbedingungen, Aushärtezeiten, Eigenschaftsänderungen und mechanischen Belastungen der Komponenten zu berücksichtigen. Es gibt drei Haupttypen von Vergussmassen: Epoxidharze, Urethane und Silikone. Epoxidharze bieten hervorragende Festigkeit und Vielseitigkeit bei hervorragender Chemikalien- und Temperaturbeständigkeit, während Urethane flexibler als Epoxidharze sind und eine geringere Beständigkeit gegenüber Chemikalien und hohen Temperaturen aufweisen. Silikone sind zudem resistent gegen viele Chemikalien und bieten eine gute Flexibilität. Der Hauptnachteil von Silikonharzen sind jedoch die Kosten. Sie sind die teuerste Option.

Vergießen von Glasfaserkabelverbindungen

Beim Verkleben von Glasfaserkabelverbindungen ist es wichtig, einen Klebstoff zu wählen, der die Leistung und Stabilität der Baugruppe verbessert und gleichzeitig die Kosten senkt. Obwohl herkömmliche Methoden wie Schweißen und Löten zu unerwünschter Hitze führen, bieten Klebstoffe eine viel bessere Leistung, indem sie die internen Komponenten vor extremer Hitze, Feuchtigkeit und Chemikalien schützen.

Epoxidklebstoffe und UV-härtende Systeme werden beim Vergießen von Glasfaserkabelverbindungen verwendet. Diese Produkte bieten eine hervorragende Haftfestigkeit, hervorragende optische Klarheit und eine hohe Beständigkeit gegen Korrosion und raue Umgebungsbedingungen. Zu den üblichen Anwendungen gehören das Eindichten von Fasern in Aderendhülsen, das Verbinden von Glasfaserbündeln mit Aderendhülsen oder Steckverbindern und das Vergießen von Glasfaserbündeln.

Erweiterung der Anwendungen

In den letzten Jahren haben Klebstoffe in der Elektronikmontage einen immer größeren Einsatz gefunden. Die Art des Klebstoffs, die Art des Auftragens und die Menge des aufgetragenen Klebstoffs sind die wichtigsten Faktoren für eine zuverlässige Leistung elektronischer Komponenten. Während Klebstoffe beim Verbinden elektronischer Baugruppen eine Schlüsselrolle spielen, gibt es noch viel zu tun, da erwartet wird, dass Klebstoffe in naher Zukunft bessere mechanische und thermische Eigenschaften bieten und herkömmliche Lötsysteme zunehmend ersetzen werden.

Deepmaterial bietet die besten Klebstoffe für die Elektronikklebungsanwendung. Wenn Sie Fragen haben, kontaktieren Sie uns bitte jetzt.